本発明は、静電荷潜像を顕在化する画像形成方法に関するものである。

複写機、プリンター、ファクシミリの受信装置など電子写真装置として、加圧現像法を採用した電子写真装置が知られている。加圧現像法はトナーとして非磁性一成分トナーを用い、感光ドラムの潜像に該トナーを付着させて潜像を可視化する現像法であり、磁性材料が不要であり簡素化や小型化が容易であることに加え、トナーのカラー化が容易であることなどから、多用されている。

この電子写真現像法で用いられるトナー担持体は、高電圧で長時間通電した際の発熱に十分耐え得ること、とりわけ高分子部材の分解により感光体を汚染せず、また部材の電気抵抗が変化しないことが必要である(特許文献1)。更に、温度、湿度等の環境の変化によって電気抵抗の振れ幅が大きくなるという欠点があるため、環境変化によって画像濃度が大きく変化する問題があった(特許文献2)。さらに厳しいことに、トナー担持体の表面にトナーを塗布するトナー供給ローラを有する場合、トナー供給ローラとトナー担持体は当接しているが、電子写真装置が継続して長期間に亘り作動されない状態に置かれる等によりこれらが長期間同じ位置で当接し続けることにより、トナー供給ローラからの染み出し成分がトナー担持体表面に付着してしまい、その結果ハーフトーン画像などにおいてバンディングが発生する弊害が生じてしまう場合がある。特にこの現象は高温高湿(40℃/95%RH)環境下で長期間放置されることにより顕著に起こりうる。

一方、上記問題に対し、トナーからのアプローチも行われている。

トナーは電子写真における現像特性を改良するべく、種々改良が行われている。良好な現像特性を得る為には、トナーの帯電量分布がシャープであること、更には環境変動を伴っても安定した帯電量が得られることが重要となってくる。この様な課題に対し、トナーが大粒径トナーと小粒径トナーの混合物であり、そして各々の単位質量当たりの帯電量を規定した技術がある(例えば、特許文献3)。本文献では該技術を用いることでトナーの帯電量をシャープにすることができ画像の解像性を向上できるとしている。

また、同様にトナーが大粒径トナーと小粒径トナーからなり、小粒径トナーの電気抵抗が大粒径トナーの電気抵抗より低いことを特徴とした技術がある(例えば特許文献4)。本文献によると、本技術を用いることで耐久を通じて画像濃度及び解像度が良好な画像が得られるとしている。

しかしながら、何れの技術においても環境変動を伴った場合の実力については何も言及されておらず、我々が鋭意検討を行う中で現状のこれらの技術のみでは不十分であり、依然として改良の余地を有していることが明らかとなってきた。

特許3186541号公報

特開平7−13415号公報

特開平7−248638号公報

特開平11−327192号公報

本発明が解決する課題は、上記背景技術の問題点を解決した画像形成方法を提供することである。即ち、環境変動を伴っても安定した画像濃度が得られ、また解像性も良好な画像形成方法を提供することである。また、トナー供給ローラとトナー担持体の長期放置当接部によるバンディング画像弊害を抑制した画像形成方法を提供することである。

本発明者らが鋭意検討を行ったところ、少なくともトナー担持体とトナー供給ローラを有し、静電潜像担持体表面に直接又はトナーを介してトナー担持体を接触させ、トナー担持体が担持するトナーによって静電潜像担持体表面の静電潜像を現像する画像形成方法であって、

前記トナー担持体表面が、エチレングリコールに対する接触角が60〜90度、かつ、ジヨードメタンに対する接触角が30〜38度であり、

前記トナーは少なくとも結着樹脂、着色剤を含有するトナー粒子を有する非磁性一成分接触現像用トナーであり、該トナーの平均円形度が0.940以上0.995以下であり、該トナーのQ/Mが−75mC/kg〜−25mC/kgであり、且つ10%個数平均径(D(10))以下のトナーにおいてQ/Mが−120mC/kg〜0mC/kgであるトナーが80個数%以上であること(但しQ/M:トナーの単位質量あたりの帯電量)が環境変動を伴っても安定した画像濃度が得られ、また解像性も良好な画像形成方法を提供するために有効であることを見出し本発明に到った。

本発明により、環境変動を伴っても安定した画像濃度が得られ、また解像性も良好な画像形成方法を得ることができる。また、トナー供給ローラとトナー担持体の長期放置当接部によるバンディング画像弊害を抑制した画像形成方法を得ることができる。

以下、本発明について詳細に説明する。

環境変動を伴っても電子写真の現像特性を安定させることは、温湿度変動に影響を受けず、また使用場所などの選択肢が広がることになり、そのメリットは多い。そこで、本発明者らは環境安定性の向上について鋭意検討を行った。その結果、ある円形度範囲で特定の帯電量を有し、且つ粒度分布における小粒径側の帯電量を規定させたトナーを用いること、そしてこのトナーを、ある物質に対して特定の接触角を有するトナー担持体と組み合わせて使用することで前記環境安定性が良好となることが分かった。

具体的には、少なくともトナー担持体とトナー供給ローラを有し、静電潜像担持体表面に直接又はトナーを介してトナー担持体を接触させ、トナー担持体が担持するトナーによって静電潜像担持体表面の静電潜像を現像する画像形成方法であって、

前記トナー担持体が、軸体と該軸体上に設けられた導電性弾性層と、表面層を構成する導電性樹脂層とを少なくとも有し、該導電性樹脂層がイソシアネート成分とポリオール成分からなるウレタン樹脂を有し、該ポリオール成分が特定のポリエーテルポリオールであり、前記トナー担持体表面が、エチレングリコールに対する接触角が60〜90度、かつ、ジヨードメタンに対する接触角が30〜38度であり、前記トナーは少なくとも結着樹脂、着色剤を含有するトナー粒子を有する非磁性一成分接触現像用トナーであり、該トナーの平均円形度が0.940以上0.995以下であり、該トナーのQ/Mが−75mC/kg〜−25mC/kgであり、且つ10%個数平均径(D(10))以下のトナーにおいてQ/Mが−120mC/kg〜0mC/kgであるトナーが80個数%以上であること(但しQ/M:トナーの単位質量あたりの帯電量)が必須となる。そして、本条件を満たした画像形成方法においてのみ環境変動を伴っても現像特性を安定させることを見出すことができた。

ここで、トナー担持体においてエチレングリコールに対する接触角が60〜90度、且つジヨードメタンに対する接触角が30〜38度でない場合は画像弊害を抑制することができない。特に高温高湿環境下において長期放置した際のトナー供給ローラとトナー担持体の長期放置当接部によるバンディング画像弊害を抑制することができない。また、トナー担持体のエチレングリコールとジヨードメタンに対する接触角が上記範囲内である場合でも、用いるトナーが上記記載の円形度、帯電量、或いは小粒径側の帯電量分布でなければ同様に環境変動を伴う中での現像特性が満たされない。また、バンディング画像レベルも悪化することとなる。

この理由については定かではないが、本発明者らはトナー担持体表面とトナー供給ローラからの染み出し物及びトナー、それぞれのファンデルワールス力や水素結合力が本画像弊害に対して関与していると考えている。そして、更にはトナー担持体の表面化学特性とトナー形状、トナーの単位質量あたりの帯電量及び小粒径側の帯電量などが密接にかかわっていると考えた。そこで、本発明の画像形成方法を上記構成とすることで、トナーとトナー担持体のマッチングが促進され、環境変動を伴った中でも濃度やカブリ、解像性、バンディングといった画像特性を良好且つ安定にすることができたと考えている。

ここで、トナーのQ/Mが−25mC/kgを超える場合には、トナーの帯電量が不十分となり濃度の低下やカブリが発生するが、特に低湿環境下から高湿環境下への環境変動を生じたときに顕著に発生する。また、−75mC/kg未満である場合には、低温低湿下においてカブリやゴーストが悪化するだけでなく、高湿環境下から低湿環境下への環境変動を生じたときに解像性の劣る画像となる。更に、10%個数平均径(D(10))以下のトナーにおいてQ/Mが−120mC/kg〜0mC/kgであるトナーが80個数%未満である場合には低温低湿環境下においてトナーの帯電量分布がブロードとなりゴーストといった画像弊害が生じるだけでなく、特に湿度環境の変化が伴った時の帯電量が不安定となり、画像濃度の変動やカブリの発生、或いは解像性の劣る画像となる。そして、該トナーの平均円形度が0.940未満である場合には、トナーの帯電量が不安定になる。

なお、トナーのQ/M及び10%個数平均径(D(10))以下のトナーにおけるQ/Mが−120mC/kg〜0mC/kgであるトナーの個数%は、後述するトナーの帯電量測定において帯電量測定器「E−SPART ANALYZER MODEL EST−II」(ホソカワミクロン社製)を用いて測定した数値とする。

[トナー担持体]

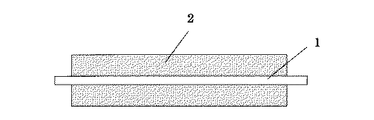

本発明の画像形成装置に用いられるトナー担持体は、その断面構造の一例を図1に示すように、良導電性シャフト1の外周に導電性弾性層2を有する構成とすることができ、この導電性弾性層2の表面が、エチレングリコールに対する接触角が60〜90度であり、かつ、ジヨードメタンに対する接触角が30〜38度であることを特徴とする。このとき、導電性弾性層2は単層でも多層でもかまわないが、少なくとも表面層となる導電性弾性層の表面が、エチレングリコールに対する接触角が60〜90度であり、かつ、ジヨードメタンに対する接触角が30〜38度である必要がある。

また本発明の画像形成装置に用いられるトナー担持体は、その断面構造の一例を図2に示すように、導電性弾性層2の上にさらに導電性樹脂層3を有する構成とすることもでき、この導電性樹脂層の表面が、エチレングリコールに対する接触角が60〜90度であり、かつ、ジヨードメタンに対する接触角が30〜38度であることを特徴とする。この構成のトナー担持体は、本発明の効果を最適に促進できるので好ましい。この導電性弾性層2及び導電性樹脂層3はおのおの単層でも多層でもかまわないが、少なくとも表面層となる導電性樹脂層の表面が、エチレングリコールに対する接触角が60〜90度であり、かつ、ジヨードメタンに対する接触角が30〜38度である必要がある。

上記良導電性シャフト1としては、良好な導電性を有するものであればいずれのものも使用し得るが、通常はアルミニウムや鉄、SUSなどで形成された外径4〜10mmの金属製円筒体が用いられる。

上記良導電性シャフト1の外周に形成する導電性弾性層2は、EPDMまたはウレタン等のエラストマー、あるいはその他の樹脂成型体を基材として用い、それにカーボンブラック、金属、金属酸化物のような電子導電性物質や、過塩素酸ナトリウムのようなイオン導電性物質を配合し、適切な抵抗領域(体積抵抗率)として103〜1010Ωcm、好ましくは104〜108Ωcmに調整した材料で形成する。導電性弾性層の硬度はASKER−C硬度で25〜60度とすることが好ましい。導電性弾性層の厚みは0.3mm〜10mmの厚さで用いることができ、好ましくは1.0mm〜5.0mmの範囲で用いられる。

上記基材としては、具体的には、ポリウレタン、天然ゴム、ブチルゴム、ニトリルゴム、ポリイソプレンゴム、ポリブタジエンゴム、シリコーンゴム、スチレン−ブタジエンゴム、エチレン−プロピレンゴム、エチレン−プロピレン−ジエンゴム、クロロプレンゴム、アクリルゴム、及びこれらの混合物等が挙げられるが、好ましくはシリコーンゴムまたはEPDM(エチレン−プロピレン−ジエンゴム)が用いられる。

この導電性弾性層2に導電性を付与するために用いられる電子導電性物質としては、ケッチェンブラックEC,アセチレンブラック等の導電性カーボン、SAF,ISAF,HAF,FEF,GPF,SRF,FT,MT等のゴム用カーボン、酸化処理等を施したカラー(インク)用カーボン、銅、銀、ゲルマニウム等の金属及び金属酸化物等が挙げられる。この中でも、少量で導電性を制御しやすいことからカーボンブラック(導電性カーボン、ゴム用カーボン、カラー(インク)用カーボンなど)が好ましい。これら導電性粉体は、通常基材100質量部に対して0.5〜50質量部、特に1〜30質量部の範囲で好適に用いられる。

また、導電性弾性層2に導電性を付与するために用いられるイオン導電性物質としては、過塩素酸ナトリウム、過塩素酸リチウム、過塩素酸カルシウム、塩化リチウム等の無機イオン導電性物質、更に変性脂肪族ジメチルアンモニウムエトサルフェート、ステアリルアンモニウムアセテートの有機イオン導電性物質などが挙げられる。

これら電子導電性物質やイオン導電性物質のような導電性付与剤は、導電性弾性層を前記のように適切な体積抵抗率にするのに必要な量が用いられるが、通常基材100質量部に対して0.5〜50質量部、好ましくは1〜30質量部の範囲で用いられる。

図2で示す構成の導電性ローラが有する、導電性弾性層2を被覆する導電性樹脂層3の基材としては、ポリアミド樹脂、ウレタン樹脂、尿素樹脂、イミド樹脂、メラミン樹脂、フッ素樹脂、フェノール樹脂、アルキッド樹脂、シリコーン樹脂、ポリエステル樹脂、ポリエーテル樹脂等及びこれらの混合物が挙げられる。ウレタン樹脂は摩擦によりトナーを帯電する能力が大きく、且つ耐摩耗性を有しているので、導電性樹脂層3の基材として好ましく用いられる。

このとき、ウレタン樹脂はイソシアネート成分とポリオール成分からなる。このポリオール成分はポリエーテルポリオール、ポリエステルポリオール、ポリカプロラクトンポリオール、ポリカーボネートポリオール、ポリオレフィンポリオール、ポリマーポリオールなどが用いられる。本発明を効果的に促進するポリオールとしてはポリエーテルポリオールが良く、具体的には下記式(1)

(式中lは正の整数を示す。)

で示されるユニット(BO)、下記式(2)

(式中mは正の整数を示す。)

で示されるユニット(PO)、及び、下記式(3)

(式中nは正の整数を示す。)

で示されるユニットが、用いられるポリエーテルポリオールに含まれることが好ましい。このとき、式(1)、式(2)、式(3)で示されるユニットが全て1分子中に含まれるポリエーテルポリオール、または式(1)、式(2)、式(3)で示されるユニットが1分子中に少なくとも一種類以上含まれるポリエーテルポリオールのうちいずれでも用いることができるが、ウレタンの原材料として用いるポリエーテルポリオールは必ず式(1)、式(2)、式(3)で示されるユニットを全て含むようになるように調整することが良い。これは、式(1)、式(2)、式(3)で示されるユニットはそれぞれ炭素数に対するエーテル基の数が異なり、これらを併用することにより、現像剤に対する帯電付与性やファンデルワールス力などを緻密にコントロールすることができるからである。

このとき、式(1)で示されるユニットを持つポリエーテルポリオール(BO)は水酸基を2個以上有するタイプのもの、そして式(2)で示されるユニットを持つポリエーテルポリオール(PO)は水酸基を1個有するタイプのもの、そして式(3)で示されるユニットを持つポリエーテルポリオール(EO)は水酸基を1個有するタイプのものをそれぞれ用いることが本発明の効果を促進するので好ましい。更に、式(2)で示されるユニットと式(3)で示されるユニットを同時に有するポリエーテルポリオール(PO−EO)は水酸基を1個有することがより好ましい。

更に詳細に検討を行ったところ、用いるポリエーテルポリオールのBO、PO、EOの質量比がBO:PO:EO=100:3:2〜100:25:20であるように調整することが本発明の効果を促進するので好ましい。

また、用いるポリエーテルポリオールのBO:(PO−EO)の質量比がBO:(PO−EO)=100:5〜100:40であるように調整することも好ましい。

ウレタン樹脂のイソシアネート成分としては、具体的にはトリレンジイソシアネート(TDI)、ジフェニルメタンジイソシアネート(MDI)、ナフタレンジイソシアネート(NDI)、トリジンジイソシアネート(TODI)、ヘキサメチレンジイソシアネート(HDI)、イソホロンジイソシアネート(IPDI)、フェニレンジイソシアネート(PPDI)、キシレンジイソシアネート(XDI)、テトラメチルキシレンジイソシアネート(TMXDI)、シクロヘキサンジイソシアネートなどを挙げることができる。これらのうち、トリレンジイソシアネート(TDI)、ジフェニルメタンジイソシアネート(MDI)、ナフタレンジイソシアネート(NDI)、フェニレンジイソシアネート(PPDI)、キシレンジイソシアネート(XDI)、テトラメチルキシレンジイソシアネート(TMXDI)などの芳香族系イソシアネート化合物が好ましく、特に、ジフェニルメタンジイソシアネート(MDI)は現像ローラの局部的な負荷後の復元性の向上を図ることができるため好ましい。

このイソシアネート成分は用いる全ポリオールとの質量比がイソシアネート:ポリオール=20:80〜60:40になるように調整される。

導電性樹脂層3は、上記基材に、電子導電性物質やイオン導電性物質のような導電性付与剤を配合し、適切な抵抗領域(体積抵抗率)として103〜1011Ωcm、好ましくは104〜1010Ωcmに調整した材料で形成する。また、導電性樹脂層の厚みは0.5μm〜200μmの範囲で用いることができるが、好ましくは1.0μm〜100μmの範囲で用いることができる。

本発明の導電性弾性層や導電性樹脂層の厚さは、導電性弾性層と導電性表面層が形成されたローラを切り取り、その断面を9点測定し、その平均値とした。導電性樹脂層のように厚みが薄い場合は断面をビデオマイクロスコープ(倍率1000〜3000倍)などで9点測定し、その平均値とした。

基材になる樹脂と、電子導電性物質やイオン導電性物質のような導電性付与剤との混練りは、ボールミル等を用いて、適時必要に応じトナー担持体表面粗さを形成するための粗し粒子を添加し分散させた後、適時硬化剤もしくは硬化触媒等を添加し、攪拌することにより行うことができる。そして得られた組成物を、スプレー、ディッピング等の方法で塗布する。または、芯金を予め配した成型金型のキャビティ内に得られた組成物を注入し、加熱して反応硬化または固化させることにより一体的に導電性弾性層又は導電性樹脂層を形成し製造する方法、予め、上記組成物を用いて別途形成したスラブやブロックから、切削加工等により、チューブ状等の所定の形状、寸法に切り出し、これに芯金を圧入して芯金上に導電性弾性層又は導電性樹脂層を被覆して製造する方法またはこれらの方法を適宜組み合わせた方法などを挙げることができる。所望の場合には、さらに、切削や研磨処理などによって所定の外径に調整してもよい。

上記粗し粒子としては、例えば、EPDM、NBR、SBR、CR、シリコーンゴム等のゴム粒子、またはポリスチレン、ポリオレフィン、ポリ塩化ビニル、ポリウレタン、ポリエステル、ポリアミド系の熱可塑性エラストマー(TPE)等のエラストマー粒子、またはPMMA粒子、ウレタン樹脂粒子、フッ素樹脂、シリコーン樹脂、フェノール樹脂、ナフタレン樹脂、フラン樹脂、キシレン樹脂、ジビニルベンゼン重合体、スチレン−ジビニルベンゼン共重合体、ポリアクリロニトリル樹脂等の樹脂粒子を単独または組み合わせて用いることができる。このときトナー担持体の表面粗さRzは一般的に1〜15μmに調整されるが、このとき、ローラの表面粗さは、JIS B0601:2001によるRzとする。

〔トナー〕

本発明の画像形成方法に用いられるトナーは、その粒度分布がシャープなものが好ましい。具体的には該トナーの体積平均粒径(D4)/個数平均粒径(D1)が1.05〜1.30の範囲であることが好ましい。該数値範囲の粒度分布を有することで帯電量分布がよりシャープなトナーを得られやすい。ここで、体積平均粒径(D4)/個数平均粒径(D1)が1.05未満では、トナーの流動性が劣る傾向となり帯電量が十分でないことがあり、また体積平均粒径(D4)/個数平均粒径(D1)が1.30を超える場合には帯電量分布がブロードとなりやすい。

また、本発明の画像形成方法に用いられるトナーは、該トナーの10%個数平均径(D(10))以下のトナーにおいてQ/Mが−120mC/kg〜0mC/kgであるトナーが85個数%以上であることが好ましい。該トナーの10%個数平均径(D(10))以下のトナーにおいてQ/Mが−120mC/kg〜0mC/kgであるトナーが85個数%未満である場合には、低温低湿環境下においてトナーの帯電量分布がブロードとなる傾向があり、ゴーストといった画像弊害が生じる可能性があるだけでなく、特に湿度環境の変化が伴った時の帯電量が不安定となることもあり、画像濃度の変動やカブリの発生、或いは解像性の劣る画像となりやすい。また更に、該トナーの10%個数平均径(D(10))以下のトナーにおいてQ/Mが−120mC/kg〜0mC/kgであるトナーが90個数%以上とすることで、これらトナー帯電性能を最も望ましい状態にすることができる。

また、本発明の画像形成方法に用いられるトナーは、スルホン酸基、スルホン酸塩基又はスルホン酸エステル基の重合体又は共重合体を含有することが好ましい。スルホン酸基、スルホン酸塩基又はスルホン酸エステル基の重合体又は共重合体は極性が高く、該重合体又は共重合体をトナーに含有させることで該トナーの帯電量は環境変動を伴っても安定となる傾向にある。

更に、本発明の画像形成方法に用いられるトナーは、芳香族オキシカルボン酸の金属化合物(Al,Zn,Cr,Co,Ni,Zr,Ti,Cu,Fe)を含有することが好ましい。該物質をトナーに含有させることで、高温高湿環境下における濃度とカブリが良好となる傾向がある。そして、該トナーを分級機で該トナーよりも個数平均粒径(D1)が小さいトナー(F)と、該トナーよりも個数平均粒径(D1)が大きいトナー(G)に二分割したときの、トナー(F)、(G)それぞれの該オキシカルボン酸の質量をBf、Bgとしたときに下式(4)を満たすことが好ましい。

0<Bf/Bg<2.5 (4)

1.0≧Bf/Bgの場合には、トナーの帯電量が低めとなることもあり、また特に低湿環境下から高湿環境下への環境変動を伴った際に濃度が低下する傾向にある。また、Bf/Bg≧2.5の場合には、トナーの帯電量が高めとなることがあり、また高湿環境下から低湿環境下への環境変動を伴った際に、画像上、ドット再現性が低下し解像性の劣る画質となることがある。また、Bf/Bg<2.0とすることでこの様な傾向を更に抑制させることができる。

なお、本発明において、トナーをトナー(F)、トナー(G)に二分割する方法としては、風力分級(エルボージェット分級装置EJ−L−3(日鉄鉱業製)を使用)を用いることにより行う。また、トナー(F)、トナー(G)は元のトナーを一回分級して得られた各々のトナーとする。

以下に本発明に用いられるトナーについて更に詳細に説明する。本発明に係わるトナーの製造方法は、粉砕法や重合法などにおいて特に限定はされないが、本発明に係るトナーの好ましい要件である体積平均粒径(D4)/個数平均粒径(D1)が1.05〜1.30とトナーの粒度分布をシャープにする為には重合法によりトナーを製造することが好ましい。

重合によるトナーの製造法としては、直接重合法、懸濁重合法、乳化重合法、乳化会合重合法、シード重合法等が挙げられるが、これらの中では、粒径と粒子形状のバランスのとりやすさという点で、特に懸濁重合法により製造することが好ましい。この懸濁重合法においては、重合性単量体に着色剤(更に必要に応じて重合開始剤、架橋剤、荷電制御剤、その他の添加剤)を均一に溶解または分散せしめて単量体組成物とした後、この単量体組成物を分散安定剤が含有する連続層(例えば水相)中に適当な撹拌器を用いて分散し、そして重合反応を行わせ、所望の粒径を有するトナーを得るものである。この懸濁重合法でトナーを製造する場合には、個々のトナー粒子形状がほぼ球形に揃っているため、帯電量の分布も比較的均一となり現像特性が満足できるトナーが得られやすい。

本発明で使用される重合開始剤としては、例えば、tert−ブチルパーオキシアセテート、tert−ブチルパーオキシラウレート、tert−ブチルパーオキシピバレート、tert−ブチルパーオキシ−2−エチルヘキサノエート、tert−ブチルパーオキシイソブチレート、tert−ブチルパーオキシネオデカノエート、tert−ヘキシルパーオキシアセテート、tert−ヘキシルパーオキシラウレート、tert−ヘキシルパーオキシピバレート、tert−ヘキシルパーオキシ−2−エチルヘキサノエート、tert−ヘキシルパーオキシイソブチレート、tert−ヘキシルパーオキシネオデカノエート、tert−ブチルパーオキシベンゾエート、α,α’−ビス(ネオデカノイルパーオキシ)ジイソプロピルベンゼン、クミルパーオキシネオデカノエート、1,1,3,3−テトラメチルブチルパーオキシ−2−エチルヘキサノエート、1,1,3,3−テトラメチルブチルパーオキシネオデカノエート、1−シクロヘキシル−1−メチルエチルパーオキシネオデカノエート、2,5−ジメチル−2,5−ビス(2−エチルヘキサノイルパーオキシ)ヘキサン、1−シクロヘキシル−1−メチルエチルパーオキシ−2−エチルヘキサノエート、tert−ヘキシルパーオキシイソプロピルモノカーボネート、tert−ブチルパーオキシイソプロピルモノカーボネート、tert−ブチルパーオキシ2−エチルヘキシルモノカーボネート、tert−ヘキシルパーオキシベンゾエート、2,5−ジメチル−2,5−ビス(ベンゾイルパーオキシ)ヘキサン、tert−ブチルパーオキシ−m−トルオイルベンゾエート、ビス(tert−ブチルパーオキシ)イソフタレート、tert−ブチルパーオキシマレイックアシッド、tert−ブチルパーオキシ−3,5,5−トリメチルヘキサノエート、2,5−ジメチル−2,5−ビス(m−トルオイルパーオキシ)ヘキサン、tert−アミルパーオキシネオデカノエート、tert−アミルパーオキシピバレート、tert−アミルパーオキシ2−エチルヘキサノエート、tert−アミルパーオキシノルマルオクトエート、tert−アミルパーオキシアセテート、tert−アミルパーオキシイソノナノエート、tert−アミルパーオキシベンゾエートなどのパーオキシエステル類、ベンゾイルパーオキサイド、ラウロイルパーオキサイド、イソブチリルパーオキサイド、スクシニックパーオキサイドなどのジアシルパーオキサイド、ジイソプロピルパーオキシジカーボネート、ジ−2−エトキシエチルパーオキシジカーボネート、ジ−2−エチルヘキシルパーオキシジカーボネート、ジ−sec−ブチルパーオキシジカーボネートなどのパーオキシジカーボネート類等の有機過酸化物、また2,2’−アゾビス−(2,4−ジメチルバレロニトリル)、2,2’−アゾビスイソブチロニトリル、1,1’−アゾビス(シクロヘキサン−1−カルボニトリル)、2,2’−アゾビス−4−メトキシ−2,4−ジメチルバレロニトリル、アゾビスイソブチロニトリル等のアゾ系重合開始を単独または併用して使用することが可能である。

本発明の重合トナーの製造において、重合性単量体組成物を構成する重合性単量体としては以下のものが挙げられる。

重合性単量体としては、スチレン、o−メチルスチレン、m−メチルスチレン、p−メチルスチレン、p−メトキシスチレン、p−エチルスチレン等のスチレン系単量体、アクリル酸メチル、アクリル酸エチル、アクリル酸n−ブチル、アクリル酸イソブチル、アクリル酸n−プロピル、アクリル酸n−オクチル、アクリル酸ドデシル、アクリル酸2−エチルヘキシル、アクリル酸ステアリル、アクリル酸2−クロルエチル、アクリル酸フェニル等のアクリル酸エステル類、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸n−プロピル、メタクリル酸n−ブチル、メタクリル酸イソブチル、メタクリル酸n−オクチル、メタクリル酸ドデシル、メタクリル酸2−エチルヘキシル、メタクリル酸ステアリル、メタクリル酸フェニル、メタクリル酸ジメチルアミノエチル、メタクリル酸ジエチルアミノエチル等のメタクリル酸エステル類その他のアクリロニトリル、メタクリロニトリル、アクリルアミド等の単量体が挙げられる。これらの単量体は混合して使用し得る。

本発明に用いられる着色剤は、黒色着色剤としてカーボンブラック,磁性体,以下に示すイエロー/マゼンタ/シアン着色剤を用い各色に調色されたものが利用される。また、着色剤の持つ重合阻害性や水相移行性に注意を払う必要がある。着色剤を好ましくは表面改質(たとえば重合阻害のない疎水化処理)を施したほうが良い。特に染料やカーボンブラックは、重合阻害性を有しているものが多いので使用の際に注意を要する。

イエロー着色剤としては、縮合アゾ化合物,イソインドリノン化合物,アンスラキノン化合物,アゾ金属錯体,メチン化合物,アリルアミド化合物に代表される化合物が用いられる。具体的には、C.I.ピグメントイエロー12、13、14、15、17、62、74、83、93、94、95、109、110、111、128、129、147、168、180等が好適に用いられる。

マゼンタ着色剤としては、縮合アゾ化合物,ジケトピロロピロール化合物,アントラキノン,キナクリドン化合物,塩基染料レーキ化合物,ナフトール化合物,ベンズイミダゾロン化合物,チオインジゴ化合物,ペリレン化合物が用いられる。具体的には、C.I.ピグメントレッド2、3、5、6、7、23、48:2、48:3、48:4、57:1、81:1、122、146、166、169、177、184、185、202、206、220、221、254が特に好ましい。

本発明に用いられるシアン着色剤としては、銅フタロシアニン化合物及びその誘導体,アントラキノン化合物,塩基染料レーキ化合物等が利用できる。具体的には、C.I.ピグメントブルー1、7、15、15:1、15:2、15:3、15:4、60、62、66等が特に好適に利用される。

これらの着色剤は、単独又は混合し更には固溶体の状態で用いることができる。本発明の着色剤は、色相角,彩度,明度,耐侯性,OHP透明性,トナー中への分散性の点から選択される。該着色剤の添加量は、樹脂100質量部に対し1〜20質量部添加して用いられる。

さらに本発明のトナーは着色剤として磁性材料を含有させ磁性トナーとしても使用しうる。この場合、磁性材料は着色剤の役割をかねることもできる。本発明において、磁性トナー中に含まれる磁性材料としては、マグネタイト、ヘマタイト、フェライト等の酸化鉄;鉄、コバルト、ニッケルのような金属或いはこれらの金属のアルミニウム、コバルト、銅、鉛、マグネシウム、スズ、亜鉛、アンチモン、ベリリウム、ビスマス、カドミウム、カルシウム、マンガン、セレン、チタン、タングステン、バナジウムのような金属の合金及びその混合物等が挙げられる。

本発明に用いられる磁性体は、より好ましくは、表面改質された磁性体が好ましく、重合法トナーに用いる場合には、重合阻害のない物質である表面改質剤により、疎水化処理を施したものが好ましい。このような表面改質剤としては、例えばシランカップリング剤、チタンカップリング剤等を挙げることができる。

これらの磁性体は平均粒子が2μm以下、好ましくは0.1〜0.5μm程度のものが好ましい。トナー粒子中に含有させる量としては結着樹脂100質量部に対し約20〜200質量部、特に好ましくは結着樹脂100質量部に対し40〜150質量部が良い。

また本発明の画像形成方法に用いられるトナーには離型剤を含有させてもよい。使用可能な離型剤としては、パラフィンワックス、マイクロクリスタリンワックス、ペトロラクタム等の石油系ワックス及びその誘導体、モンタンワックス及びその誘導体、フィッシャートロプシュ法による炭化水素ワックス及びその誘導体、ポリエチレンに代表されるポリオレフィンワックス及びその誘導体、カルナバワックス、キャンデリラワックス等天然ワックス及びその誘導体などで、誘導体には酸化物や、ビニル系モノマーとのブロック共重合物、グラフト変性物を含む。さらには、高級脂肪族アルコール、ステアリン酸、パルミチン酸等の脂肪酸、あるいはその化合物、酸アミドワックス、エステルワックス、ケトン、硬化ヒマシ油及びその誘導体、植物系ワックス、動物性ワックス、シリコーンオイルなども使用できる。

この中で特に、離型性に優れるという観点からエステルワックス及び炭化水素ワックスが好ましい。

そして該離型剤は結着樹脂に対し1〜30質量%を含有することが好ましい。より好ましくは、3〜25質量%である。離型剤の含有量が1質量%未満では離型剤の添加効果が十分ではなく、さらに、オフセット抑制効果も不十分である。一方、30質量%を超えてしまうと長期間の保存性が悪化すると共に、着色剤等のトナー材料の分散性が悪くなり、トナーの着色力の悪化や画像特性の低下につながる。また、離型剤のしみ出しも起こりやすくなり、高温高湿下での耐久性が劣るものとなる。さらに、多量の離型剤を内包するために、トナー形状がいびつになりやすくなる。

本発明の画像形成方法に用いられる重合トナーの製造においては、重合性単量体組成物に樹脂を添加して重合しても良い。例えば、単量体では水溶性のため水性懸濁液中では溶解して乳化重合を起こすため使用できないアミノ基、カルボン酸基、水酸基、スルホン酸基、グリシジル基、ニトリル基等親水性官能基含有の重合性単量体成分をトナー中に導入したい時には、これらとスチレンあるいはエチレン等ビニル化合物とのランダム共重合体、ブロック共重合体、あるいはグラフト共重合体等、共重合体の形にして、あるいはポリエステル、ポリアミド等の重縮合体、ポリエーテル、ポリイミン等重付加重合体の形で使用が可能となる。こうした極性官能基を含む高分子重合体をトナー中に共存させると、前述のワックス成分を相分離させ、より内包化が強力となり、耐ブロッキング性、現像性の良好なトナーを得ることができる。

これらの樹脂の中でも特にポリエステル樹脂を含有することにより、その効果は大きなものとなる。これは次に述べる理由からと考えている。ポリエステル樹脂は比較的極性の高い官能基であるエステル結合を数多く含む為、樹脂自身の極性が高くなる。その極性の為、水系分散媒中では液滴表面にポリエステルが偏在する傾向が強くなり、その状態を保ちながら重合が進行し、トナーとなる。この為、トナー表面にポリエステル樹脂が偏在することで表面状態や、表面組成が均一なものとなる。その結果帯電性が均一になると共に、離型剤の内包性が良好なこととの相乗効果により非常に良好な現像性を得ることが出来る。

また、本発明の画像形成方法に用いられるトナーは、スルホン酸基、スルホン酸塩基又はスルホン酸エステル基の重合体又は共重合体を含有することが好ましい。本重合体を製造するためのスルホン酸基を有する単量体は、スチレンスルホン酸、2−アクリルアミド−2−メチルプロパンスルホン酸、2−メタクリルアミド−2−メチルプロパンスルホン酸、ビニルスルホン酸、メタクリルスルホン酸等がある。

本発明に係るスルホン酸基を含有する重合体は、上記単量体の単重合体であっても構わないが、上記単量体と他の単量体との共重合体であっても構わない。上記単量体と共重合体をなす単量体としては、ビニル系重合性単量体があり、単官能性重合性単量体或いは多官能性重合性単量体を使用することが出来る。

単官能性重合性単量体としては、スチレン;α−メチルスチレン、β−メチルスチレン、o−メチルスチレン、m−メチルスチレン、p−メチルスチレン、2,4−ジメチルスチレン、p−n−ブチルスチレン、p−tert−ブチルスチレン、p−n−ヘキシルスチレン、p−n−オクチルスチレン、p−n−ノニルスチレン、p−n−デシルスチレン、p−n−ドデシルスチレン、p−メトキシスチレン、p−フェニルスチレンの如きスチレン誘導体;メチルアクリレート、エチルアクリレート、n−プロピルアクリレート、iso−プロピルアクリレート、n−ブチルアクリレート、iso−ブチルアクリレート、tert−ブチルアクリレート、n−アミルアクリレート、n−ヘキシルアクリレート、2−エチルヘキシルアクリレート、n−オクチルアクリレート、n−ノニルアクリレート、シクロヘキシルアクリレート、ベンジルアクリレート、ジメチルフォスフェートエチルアクリレート、ジエチルフォスフェートエチルアクリレート、ジブチルフォスフェートエチルアクリレート、2−ベンゾイルオキシエチルアクリレートの如きアクリル系重合性単量体;メチルメタクリレート、エチルメタクリレート、n−プロピルメタクリレート、iso−プロピルメタクリレート、n−ブチルメタクリレート、iso−ブチルメタクリレート、tert−ブチルメタクリレート、n−アミルメタクリレート、n−ヘキシルメタクリレート、2−エチルヘキシルメタクリレート、n−オクチルメタクリレート、n−ノニルメタクリレート、ジエチルフォスフェートエチルメタクリレート、ジブチルフォスフェートエチルメタクリレートの如きメタクリル系重合性単量体;メチレン脂肪族モノカルボン酸エステル;酢酸ビニル、プロピオン酸ビニル、酪酸ビニル、安息香酸ビニル、ギ酸ビニルの如きビニルエステル;ビニルメチルエーテル、ビニルエチルエーテル、ビニルイソブチルエーテルの如きビニルエーテル;ビニルメチルケトン、ビニルヘキシルケトン、ビニルイソプロピルケトンの如きビニルケトンが挙げられる。

多官能性重合性単量体としては、ジエチレングリコールジアクリレート、トリエチレングリコールジアクリレート、テトラエチレングリコールジアクリレート、ポリエチレングリコールジアクリレート、1,6−ヘキサンジオールジアクリレート、ネオペンチルグリコールジアクリレート、トリプロピレングリコールジアクリレート、ポリプロピレングリコールジアクリレート、2,2’−ビス(4−(アクリロキシ・ジエトキシ)フェニル)プロパン、トリメチロールプロパントリアクリレート、テトラメチロールメタンテトラアクリレート、エチレングリコールジメタクリレート、ジエチレングリコールジメタクリレート、トリエチレングリコールジメタクリレート、テトラエチレングリコールジメタクリレート、ポリエチレングリコールジメタクリレート、1,3−ブチレングリコールジメタクリレート、1,6−ヘキサンジオールジメタクリレート、ネオペンチルグリコールジメタクリレート、ポリプロピレングリコールジメタクリレート、2,2’−ビス(4−(メタクリロキシ・ジエトキシ)フェニル)プロパン、2,2’−ビス(4−メタクリロキシ・ポリエトキシ)フェニル)プロパン、トリメチロールプロパントリメタクリレート、テトラメチロールメタンテトラメタクリレート、ジビニルベンゼン、ジビニルナフタリン、ジビニルエーテル等が挙げられる。

スルホン酸基を有する重合体としては、上述の如き単量体を用いることができるが、スチレン誘導体を単量体として含有していることが、より好ましい。

本発明のトナーには、荷電特性を安定化するために荷電制御剤を配合しても良い。荷電制御剤としては、公知のものが利用でき、特に帯電スピードが速く、かつ、一定の帯電量を安定して維持できる荷電制御剤が好ましい。さらに、トナーを直接重合法にて製造する場合には、重合阻害性が低く、水系分散媒体への可溶化物が実質的にない荷電制御剤が特に好ましい。具体的な化合物としては、ネガ系荷電制御剤としてサリチル酸、アルキルサリチル酸、ジアルキルサリチル酸、ナフトエ酸、ダイカルボン酸の如き芳香族カルボン酸の金属化合物、アゾ染料あるいはアゾ顔料の金属塩または金属錯体、スルホン酸又はカルボン酸基を側鎖に持つ高分子型化合物、ホウ素化合物、尿素化合物、ケイ素化合物、カリックスアレーン等が挙げられる。ポジ系荷電制御剤として四級アンモニウム塩、該四級アンモニウム塩を側鎖に有する高分子型化合物、グアニジン化合物、ニグロシン系化合物、イミダゾール化合物等が挙げられる。

荷電制御剤をトナーに含有させる方法としては、トナー粒子内部に添加する方法と外添する方法がある。これらの荷電制御剤の使用量としては、結着樹脂の種類、他の添加剤の有無、分散方法を含めたトナー製造方法によって決定されるもので、一義的に限定されるものではないが、内部添加する場合は、好ましくは結着樹脂100質量部に対して0.1〜10質量部、より好ましくは0.1〜5質量部の範囲で用いられる。また、外部添加する場合、トナー100質量部に対し、好ましくは0.005〜1.0質量部、より好ましくは0.01〜0.3質量部である。

また、本発明のトナーを製造する重合方法では、一般に上述の着色剤、磁性粉体、離型剤等のトナー組成物等を重合性単量体に適宜加えて、ホモジナイザー、ボールミル、コロイドミル、超音波分散機等の分散機によって均一に溶解または分散させ、重合性単量体組成物とする。これを、分散安定剤を含有する水系媒体中に懸濁する。この時、高速撹拌機もしくは超音波分散機のような高速分散機を使用して一気に所望のトナー粒子のサイズとするほうが、得られるトナー粒子の粒径がシャープになる。重合開始剤の添加時期としては、重合性単量体中に他の添加剤を添加する時同時に加えても良いし、水系媒体中に懸濁する直前に混合しても良い。また、造粒中または、造粒直後に加えることも出来る。

造粒後は、通常の撹拌機を用いて、粒子状態が維持され且つ粒子の浮遊・沈降が防止される程度の撹拌を行なえば良い。

本発明の重合トナーを製造する場合には、分散安定剤として公知の界面活性剤や有機分散剤・無機分散剤が使用できる。中でも無機分散剤は、有害な超微粉を生じ難く、その立体障害性により分散安定性を得ているので反応温度を変化させても安定性が崩れ難く、洗浄も容易でトナーに悪影響を与え難いので、好ましく使用できる。こうした無機分散剤の例としては、燐酸カルシウム、燐酸マグネシウム、燐酸アルミニウム、燐酸亜鉛等の燐酸多価金属塩、炭酸カルシウム、炭酸マグネシウム等の炭酸塩、メタ硅酸カルシウム、硫酸カルシウム、硫酸バリウム等の無機塩、水酸化カルシウム、水酸化マグネシウム、水酸化アルミニウム、シリカ、ベントナイト、アルミナ等の無機酸化物が挙げられる。

これら無機分散剤を用いる場合には、そのまま使用しても良いが、より細かい粒子を得るため、水系媒体中にて該無機分散剤粒子を生成させて用いることが出来る。例えば、燐酸カルシウムの場合、高速撹拌下、燐酸ナトリウム水溶液と塩化カルシウム水溶液とを混合して、水不溶性の燐酸カルシウムを生成させることが出来、より均一で細かな分散が可能となる。この時、同時に水溶性の塩化ナトリウム塩が副生するが、水系媒体中に水溶性塩が存在すると、重合性単量体の水への溶解が抑制されて、乳化重合に依る超微粒トナーが発生し難くなるので、より好都合である。無機分散剤は、重合終了後酸あるいはアルカリで溶解して、ほぼ完全に取り除くことが出来る。

また、これらの無機分散剤は、重合性単量体100質量部に対して、0.2〜20質量部を単独で使用することが望ましいが、超微粒子を発生し難いもののトナーの微粒化はやや苦手であるので、0.001〜0.1質量部の界面活性剤を併用しても良い。

界面活性剤としては、例えばドデシルベンゼン硫酸ナトリウム、テトラデシル硫酸ナトリウム、ペンタデシル硫酸ナトリウム、オクチル硫酸ナトリウム、オレイン酸ナトリウム、ラウリル酸ナトリウム、ステアリン酸ナトリウム、ステアリン酸カリウム等が挙げられる。

重合トナー粒子は重合終了後、公知の方法によって濾過、洗浄、乾燥を行い、必要により無機微粉体を混合し表面に付着させることで、本発明のトナーを得ることができる。また、製造工程に分級工程を入れ、粗粉や微粉をカットすることも、本発明の望ましい形態の一つである。

本発明においてトナーは、流動化剤として個数平均一次粒径4〜100nmの無機微粉体が添加されることも好ましい形態である。無機微粉体は、トナーの流動性改良及びトナー粒子の帯電均一化のために添加されるが、無機微粉体を疎水化処理するなどの処理によってトナーの帯電量の調整、環境安定性の向上等の機能を付与することも好ましい形態である。

(トナー供給ローラ)

本発明の画像形成方法に用いられるトナー供給ローラを詳しく説明する。トナー供給ローラとしては、芯金としての良導電性シャフトと、その外周に形成された発泡弾性層を備え、該発泡弾性層が、シリコーンとポリエーテルの共重合体を含有するトナー供給ローラを好適に用いることができる。

発泡弾性層の材料(基材)としては、例えば、ポリウレタン、ニトリルゴム、エチレンプロピレンゴム、エチレンプロピレンジエンゴム、スチレンブタジエンゴム、ブタジエンゴム、イソプレンゴム、天然ゴム、シリコーンゴム、アクリルゴム、クロロプレンゴム、ブチルゴム、エピクロルヒドリンゴムなどのゴム原料、または、これらゴム原料の製造原料である単量体等(これら単量体等をもゴム原料と表すことがある)を用いて得られる発泡弾性体のなかから選択して用いればよい。前記ゴム原料単独でまたはこれらのゴム原料の二種以上を組み合わせたゴム原料を用いて得られる発泡弾性体であってもよい。これらの発泡弾性体の中ではポリウレタンフォームが好ましく用いられる。

ポリウレタンフォームを形成するための原料を構成するポリオール成分としては、一般に軟質ポリウレタンフォームの製造に用いられている、ポリエーテルポリオール、ポリエステルポリオール、ポリマーポリオール等の公知のポリオール類の何れもが用いられ得る。またポリウレタンフォームを形成するための原料を構成するポリイソシアネート成分としては、公知の、少なくとも2官能以上のポリイソシアネートが用いられる。例えば、2,4−トリレンジイソシアネート、2,6−トリレンジイソシアネート、オルトトルイジンジイソシアネート、ナフチレンジイソシアネート、キシリレンジイソシアネート、4,4’−ジフェニルメタンジイソシアネート、カルボジイミド変成MDI、ポリメチレンポリフェニルイソシアネート、ポリメリックポリイソシアネート等が、単独で、または併用される。

これらポリオール成分とポリイソシアネート成分とが配合されてなるポリウレタンフォーム原料には、シリコーンとポリエーテルの共重合体が含有されることが好ましい。この成分は整泡剤として役割を果たすが、特にシリコーン部、ポリエーテル部共に大きな制約はなく、公知の材料で好適に用いられる。

更に、架橋剤、発泡剤(水、低沸点物、ガス体等)、界面活性剤、触媒、所望の導電性を付与するための導電性付与剤や、帯電防止剤等も添加せしめることができる。

本発明のトナー供給ローラの製造方法は、特に限定されず、公知の製造方法の中から適した方法を選択しこれによって製造すればよい。具体的には、鉄やステンレス鋼等の金属材料等からなる、通常直径が4〜10mm、長さが200〜400mmの芯金を発泡弾性体で被覆して発泡弾性層を形成することにより製造することができる。トナー供給ローラの外径は、特に限定されず、その目的によりさまざまの外径を有するものとすることができるが、一般的には10〜20mmの外径とすることができる。

例えば、ポリウレタン原料、シリコーンとポリエーテルの共重合体、発泡剤、所望により用いられる触媒、架橋剤、鎖延長剤、その他の助剤等を均質に混合してポリウレタン原料組成物を調製した後、芯金を予め配した成型金型のキャビティ内に前記原料組成物を注入し、加熱して反応硬化または固化させることにより一体的に発泡弾性層を形成し製造する方法、予め、上記ポリウレタン原料組成物を用いて別途形成した発泡弾性体のスラブやブロックから、切削加工等により、チューブ状等の所定の形状、寸法に切り出し、これに芯金を圧入して芯金上に発泡弾性層を被覆して製造する方法またはこれらの方法を適宜組み合わせた方法などを挙げることができる。所望の場合には、さらに、切削や研磨処理などによって所定の外径に調整してもよい。

次に本発明の画像形成方法について図3及び図4を用いて説明する。

本実施例の画像形成方法を含む、画像形成装置の構成を図4に示す。本例の画像形成装置は転写方式電子写真プロセスを用いたレーザビームプリンタである。

図4は本発明に係る画像形成方法に用いられる画像形成装置の一例としてタンデム型のカラーLBP(カラーレーザープリンタ)の断面図を示す。

図4において、101(101a〜101d)は図示矢印方向(反時計方向)に所定のプロセススピードで回転する潜像担持体としてのドラム型の電子写真感光体(以下、感光ドラムと称する)であり、感光ドラム101a,101b,101c,101dは順にカラー画像のイエロー(Y)成分、マゼンタ(M)成分、シアン(C)成分、ブラック(Bk)成分のそれぞれを分担するものである。これらの感光ドラム101a〜101dは、不図示のドラムモータ(直流サーボモータ)によって回転駆動されるが、各感光ドラム101a〜101dにそれぞれ独立した駆動源を設けても良い。尚、ドラムモータの回転駆動は不図示のDSP(デジタルシグナルプロセッサ)によって制御され、その他の制御は不図示のCPUによって行われる。

また、静電吸着搬送ベルト109aは、駆動ローラ109bと固定ローラ109c,109e及びテンションローラ109dに張架されており、駆動ローラ109bによって図示矢印方向に回転駆動され、記録媒体Sを吸着して搬送する。

以下、4色のうち、イエロー(Y)を例として説明する。

感光ドラム101aはその回転過程で1次帯電手段102aにより所定の極性及び電位に一様に1次帯電処理される。そして、感光ドラム101aに対してレーザービーム露光手段(以下、スキャナーと称する)103aにより光像露光がなされ、該感光ドラム101a上に画像情報の静電潜像が形成される。

次に、現像部104aによってトナー像が感光ドラム101a上に形成され、静電潜像が可視化される。同様な工程が他の3色(マゼンタ(B)、シアン(C)及びブラック(Bk))についてもそれぞれ実施される。

而して、4色のトナー像は、所定のタイミングで給紙ローラ108bにより搬送されてきた記録媒体Sを停止、再搬送するレジストローラ108cにより同期され、感光ドラム101a〜101dと静電吸着搬送ベルト109aとのニップ部において記録媒体Sにトナー像が順次転写される。また、これと同時に記録媒体Sへのトナー像転写後の感光ドラム101a〜101dはクリーニング手段106a,106b,106c,106dによって転写残トナー等の残存付着物が除去され、繰り返し作像に供される。

4つの感光ドラム101a〜101dからトナー像が転写された記録媒体Sは、駆動ローラ109b部において静電吸着搬送ベルト109a面から分離されて定着器110に送り込まれ、定着器110においてトナー像が定着された後、排出ローラ110cによって排出トレー113に排出される。

次に現像部の拡大図(図3)を用いて、本発明として適用される非磁性一成分接触現像方式での画像形成方法の具体例を説明する。図3において、現像ユニット13は、一成分現像剤としての非磁性トナー17を収容した現像剤容器23と、現像剤容器23内の長手方向に延在する開口部に位置し潜像担持体(感光ドラム)10と、対向設置されたトナー担持体14とを備え、潜像担持体10上の静電潜像を現像して可視化するようになっている。潜像担持体接触帯電部材11は潜像担持体10に当接している。潜像担持体接触帯電部材11のバイアスは電源12により印加されている。

トナー担持体14は、上記開口部にて図に示す右略半周面を現像剤容器23内に突入し、左略半周面を現像剤容器23外に露出して横設されている。この現像剤容器23外へ露出した面は、図3のように現像ユニット13の図中左方に位置する潜像担持体10に当接している。

トナー担持体14は矢印B方向に回転駆動され、潜像担持体10の周速は50〜170mm/s、トナー担持体14の周速は潜像担持体10の周速に対して1〜2倍の周速で回転させている。

トナー担持体14の上方位置には、SUS等の金属板や、ウレタン、シリコーン等のゴム材料、バネ弾性を有するSUS又はリン青銅の金属薄板を基体とし、トナー担持体14への当接面側にゴム材料を接着したもの等からなる規制部材16が、規制部材支持板金24に支持され、自由端側の先端近傍をトナー担持体14の外周面に面接触にて当接するように設けられており、その当接方向としては、当接部に対して先端側がトナー担持体14の回転方向上流側に位置するいわゆるカウンター方向になっている。規制部材16の一例としては、厚さ1.0mmの板状のウレタンゴムを規制部材支持板金24に接着した構成で、トナー担持体14に対する当接圧(線圧)を、適宜設定したものである。当接圧は、好ましくは、20〜300N/mである。なお、当接圧の測定は、摩擦係数が既知の金属薄板を3枚当接部に挿入し、中央の1枚をばねばかりで引き抜いた値から換算する。なお、規制部材16は当接面側にゴム材料などを接着したものの方がトナーとの付着性の面で、長期使用において規制部材へのトナーの融着、固着を抑制できるため望ましい。また規制部材16は、トナー担持体14に対する当接状態を先端を当接させるエッジ当接とすることも可能である。なお、エッジ当接とする場合は、トナー担持体との接点におけるトナー担持体の接線に対する規制部材の当接角を40度以下になるよう設定するとトナーの層規制の点で更に望ましい。

トナー供給ローラー15は、規制部材16のトナー担持体14表面との当接部に対しトナー担持体14の回転方向上流側に当接され、かつ回転可能に支持されている。このトナー供給ローラー15のトナー担持体14に対する当接幅としては、1〜8mmが有効で、またトナー担持体14に対してその当接部において相対速度を持たせることが好ましい。

帯電ローラー29は本発明の画像形成方法に必須のものではないが、設置されているとより好ましい。帯電ローラー29はNBR、シリコーンゴム等の弾性体であり、抑圧部材30に取り付けられている。そしてこの抑圧部材30による帯電ローラー29のトナー担持体14への当接荷重は0.49〜4.9Nに設定する。帯電ローラー29の当接により、トナー担持体14上のトナー層は細密充填され均一コートされる。規制部材16と帯電ローラー29の長手位置関係は、帯電ローラー29がトナー担持体14上の規制部材16当接全域を確実に覆うことができるように配置されるのが好ましい。

また、帯電ローラー29の駆動については、トナー担持体14との間は従動又は同周速が必須であり、帯電ローラー29とトナー担持体14間に周速差が生じるとトナーコートが不均一になり、画像上にムラが発生するため好ましくない。

帯電ローラー29のバイアスは、電源27によってトナー担持体14と潜像担持体10の両者間に直流で(図3の27)印加されており、トナー担持体14上の非磁性トナー17は帯電ローラー29より、放電によって電荷付与を受ける。

帯電ローラー29のバイアスは、非磁性トナーと同極性の放電開始電圧以上のバイアスであり、トナー担持体14に対して1000〜2000Vの電位差が生じるように設定される。

帯電ローラー29による帯電付与を受けた後、トナー担持体14上に薄層形成されたトナー層は、一様に潜像担持体10との対向部である現像部へ搬送される。

この現像部において、トナー担持体14上に薄層形成されたトナー層は、図3に示す電源27によってトナー担持体14と潜像担持体10の両者間に印加された直流バイアスによって、潜像担持体10上の静電潜像にトナー像として現像される。

以下、本発明を製造例及び実施例により具体的に説明するが、これは本発明をなんら限定するものではない。なお、実施例中及び比較例中の部及び%は特に断りが無い場合、すべて質量基準である。

本発明の画像形成方法で用いるトナー及びトナー担持体の製造例について述べる。

(極性重合体の製造例)

還流管,撹拌機,温度計,窒素導入管,滴下装置及び減圧装置を備えた加圧可能な反応容器に、溶媒としてメタノール250部、2−ブタノン150部及び2−プロパノール100部、モノマーとしてスチレン92.5部、アクリル酸−2−エチルヘキシル5部、2−アクリルアミド−2−メチルプロパンスルホン酸2.5部を添加して撹拌しながら還流温度まで加熱した。重合開始剤であるt−ブチルペルオキシ−2−エチルヘキサノエート4.0部を2−ブタノン20部で希釈した溶液を30分かけて滴下して4時間撹拌を継続し、更にt−ブチルペルオキシ−2−エチルヘキサノエート0.40部を2−ブタノン20部で希釈した溶液を30分かけて滴下して、更に5時間撹拌して重合を終了した。

重合溶媒を減圧留去した後に得られた重合体を100μmのスクリーンを装着したカッターミルを用いて100μm以下に粗粉砕した。得られた重合体を極性重合体1とする。

<トナーの製造>

(トナー製造例1)

65℃に加温したイオン交換水900部にリン酸三カルシウム3部を添加し、TK式ホモミキサー(特殊機化工業製)を用いて10,000rpmにて攪拌し、水系媒体を得た。

一方、

スチレン 79部

n−ブチルアクリレート 21部

飽和ポリエステル樹脂 4.5部

(プロピレンオキサイド変性ビスフェノールAとテレフタル酸との重縮合物、

Tg=65℃、Mn=5000、Mw/Mn=2.4)

極性重合体1 1部

サリチル酸アルミニウム化合物 1部

(ボントロンE−88、オリエント化学社製)

C.I.ピグメントブルー15:3 10部

上記処方をアトライター(三井三池化工機(株))を用いて均一に分散混合した。この単量体組成物を65℃に加温し、そこにステアリン酸ステアリルを主体とするエステルワックス(DSC測定における最大吸熱ピーク67℃)9部を添加混合溶解し、これに重合開始剤2,2’−アゾビス−2−メチルプロピオニトリル(10時間半減期温度 65℃)3.5質量部を溶解した。

前記水系媒体中に上記重合性単量体系を投入し、70℃,N2雰囲気下においてTK式ホモミキサーにて10,000rpmで10分間撹拌し、造粒した。その後パドル撹拌翼で撹拌しつつ、65℃で7時間反応させた。その後液温を80℃とし更に4時間撹拌を続けた。反応終了後、−5℃/minの冷却速度で懸濁液を冷却した。

室温(25℃)まで冷却された懸濁液に塩酸を加えて燐酸カルシウム塩を溶解し、濾過・水洗を行い、湿潤着色粒子を得た。

次に、上記粒子を40℃にて12時間乾燥して、個数平均粒径(D1)が6.38μmの着色粒子(トナー粒子)を得た。

このトナー粒子を風力分級により個数平均粒径(D1)が3.70μmのトナー粒子(トナー粒子F)と個数平均粒径(D1)が5.95μmのトナー粒子(トナー粒子M)と個数平均粒径(D1)が6.64μmのトナー粒子(トナー粒子G)に三分割した。そして、トナー粒子F4kgに対して10kgのイオン交換水でリスラリーし、ろ過後、同じ比率のイオン交換水量にて7回洗浄した。その後、再び40℃にて12時間乾燥後、トナー粒子Mとトナー粒子Gと均一に混合してシアントナー粒子1を得た。

このトナー粒子100部と、シリコーンオイルで処理したBET値が200m2/gであり、一次粒径が12nmの疎水性シリカ微粉体0.7部とをヘンシェルミキサー(三井三池化工機(株))で混合して、個数平均粒径(D1)が6.24μm(体積平均粒径(D4)は6.80μm)のシアントナー1を得た。

このシアントナー1を風力分級(エルボージェット分級装置EJ−L−3:日鉄鉱業製を使用)により、個数平均粒径(D1)が5.46μmの粒径が小さいシアントナー1(F)と個数平均粒径(D1)が6.51μmの粒径が大きいシアントナー1(G)に二分割した。そして後述する手法によりオキシカルボン酸の定量を行い、シアントナー1(F)、シアントナー1(G)それぞれのオキシカルボン酸質量Bf、Bgをそれぞれ求め、その比(Bf/Bg)を算出した。

シアントナー1の物性を表1に示す。

(トナー製造例2)

着色剤として、C.I.ピグメントブルー15:3を10部使用する代わりに、C.I.ピグメントイエロー17を10部使用する以外は、トナー製造例1と同様にしてイエロートナー2を製造した。

イエロートナー2の物性を表1に示す。

(トナー製造例3)

着色剤として、C.I.ピグメントブルー15:3を10部使用する代わりに、C.I.ピグメントレッド122を16部使用する以外は、トナー製造例1と同様にしてマゼンタトナー3を製造した。

マゼンタトナー3の物性を表1に示す。

(トナー製造例4)

着色剤として、C.I.ピグメントブルー15:3を10部使用する代わりに、カーボンブラック(DBP吸油量42cm3/100g、比表面積60m2/g)を16部使用する以外は、トナー製造例1と同様にしてブラックトナー4を製造した。

ブラックトナー4の物性を表1に示す。

(トナー製造例5)

トナー製造例1で得られたシアントナー粒子1を100部と、シリコーンオイルで処理したBET値が200m2/gであり、一次粒径が12nmの疎水性シリカ微粉体0.7部とをヘンシェルミキサー(三井三池化工機(株))で混合後、風力分級により粒径を調整し、個数平均粒径(D1)が6.30μm(体積平均粒径(D4)は6.50μm)のシアントナー5を得た。

該シアントナー5を風力分級により、個数平均粒径(D1)が5.51μmの粒径が小さいシアントナー5(F)と個数平均粒径(D1)が6.57μmの粒径が大きいシアントナー5(G)に二分割する。そして後述する手法によりオキシカルボン酸の定量を行い、シアントナー5(F)、シアントナー5(G)それぞれのオキシカルボン酸質量Bf、Bgをそれぞれ求め、その比(Bf/Bg)を算出した。

シアントナー5の物性を表1に示す。

(トナー製造例6)

トナー製造例1で得られたシアントナー粒子1を100部と、シリコーンオイルで処理したBET値が200m2/gであり、一次粒径が12nmの疎水性シリカ微粉体0.7部とをヘンシェルミキサー(三井三池化工機(株))で混合後、風力分級により粒径を調整し、個数平均粒径(D1)が5.50μm(体積平均粒径(D4)は7.30μm)のシアントナー6を得た。

このシアントナー6を風力分級により、個数平均粒径(D1)が4.81μmの粒径が小さいシアントナー6(F)と個数平均粒径(D1)が5.74μmの粒径が大きいシアントナー6(G)に二分割する。そして後述する手法によりオキシカルボン酸の定量を行い、シアントナー6(F)、シアントナー6(G)それぞれのオキシカルボン酸質量Bf、Bgをそれぞれ求め、その比(Bf/Bg)を算出した。

シアントナー6の物性を表1に示す。

(トナー製造例7)

トナー製造例1と同様の操作により、個数平均粒径(D1)が6.38μmの着色粒子(トナー粒子)を得る。

このトナー粒子を風力分級により個数平均粒径(D1)が3.70μmのトナー粒子(トナー粒子F)と個数平均粒径(D1)が5.95μmのトナー粒子(トナー粒子M)と個数平均粒径(D1)が6.64μmのトナー粒子(トナー粒子G)に三分割した。そして、トナー粒子F4kgに対して10kgのイオン交換水でリスラリーし、ろ過後、同じ比率のイオン交換水量にて5回洗浄した。その後、再び40℃にて12時間乾燥後、トナー粒子Mとトナー粒子Gと均一に混合してシアントナー粒子7を得た。

このトナー粒子100部と、シリコーンオイルで処理したBET値が200m2/gであり、一次粒径が12nmの疎水性シリカ微粉体0.7部とをヘンシェルミキサー(三井三池化工機(株))で混合して、個数平均粒径(D1)が6.24μm(体積平均粒径(D4)は6.80μm)のシアントナー7を得た。

このシアントナー7を風力分級により、個数平均粒径(D1)が5.46μmの粒径が小さいシアントナー7(F)と個数平均粒径(D1)が6.51μmの粒径が大きいシアントナー7(G)に二分割する。そして後述する手法によりオキシカルボン酸の定量を行い、シアントナー7(F)、シアントナー7(G)それぞれのオキシカルボン酸質量Bf、Bgをそれぞれ求め、その比(Bf/Bg)を算出した。

シアントナー7の物性を表1に示す。

(トナー製造例8)

トナー製造例1と同様の操作により、個数平均粒径(D1)が6.38μmの着色粒子(トナー粒子)を得る。

このトナー粒子を風力分級により個数平均粒径(D1)が3.70μmのトナー粒子(トナー粒子F)と個数平均粒径(D1)が5.95μmのトナー粒子(トナー粒子M)と個数平均粒径(D1)が6.64μmのトナー粒子(トナー粒子G)に三分割した。そして、トナー粒子F 4kgに対して10kgのイオン交換水でリスラリーし、ろ過後、同じ比率のイオン交換水量にて3回洗浄した。その後、再び40℃にて12時間乾燥後、トナー粒子Mとトナー粒子Gと均一に混合してシアントナー粒子8を得た。

このトナー粒子100部と、シリコーンオイルで処理したBET値が200m2/gであり、一次粒径が12nmの疎水性シリカ微粉体0.7部とをヘンシェルミキサー(三井三池化工機(株))で混合して、個数平均粒径(D1)が6.24μm(体積平均粒径(D4)は6.80μm)のシアントナー8を得た。

このシアントナー8を風力分級により、個数平均粒径(D1)が5.46μmの粒径が小さいシアントナー8(F)と個数平均粒径(D1)が6.51μmの粒径が大きいシアントナー8(G)に二分割する。そして後述する手法によりオキシカルボン酸の定量を行い、シアントナー8(F)、シアントナー9(G)それぞれのオキシカルボン酸質量Bf、Bgをそれぞれ求め、その比(Bf/Bg)を算出した。

シアントナー8の物性を表1に示す。

(トナー製造例9)

トナー製造例1において極性重合体1を使用しない以外は同様の操作により、シアントナー9を得た。

このシアントナー9を風力分級により、個数平均粒径(D1)が5.46μmの粒径が小さいシアントナー9(F)と個数平均粒径(D1)が6.51μmの粒径が大きいシアントナー9(G)に二分割する。そして後述する手法によりオキシカルボン酸の定量を行い、シアントナー9(F)、シアントナー9(G)それぞれのオキシカルボン酸質量Bf、Bgをそれぞれ求め、その比(Bf/Bg)を算出した。

シアントナー9の物性を表1に示す。

(トナー製造例10)

トナー製造例1においてサリチル酸アルミニウム化合物を使用しない以外は同様の操作により、シアントナー10を得た。

このシアントナー10を風力分級により、個数平均粒径(D1)が5.46μmの粒径が小さいシアントナー10(F)と個数平均粒径(D1)が6.51μmの粒径が大きいシアントナー10(G)に二分割する。そして後述する手法によりオキシカルボン酸の定量を行い、シアントナー10(F)、シアントナー10(G)それぞれのオキシカルボン酸質量Bf、Bgをそれぞれ求め、その比(Bf/Bg)を算出した。

シアントナー10の物性を表1に示す。

(トナー製造例11)

トナー製造例1においてサリチル酸アルミニウム化合物を1.4部使用する以外は同様の操作により、個数平均粒径(D1)が6.24μmのシアントナー11αを得た。このシアントナー11αを風力分級により個数平均粒径(D1)が5.46μmの粒径が小さいシアントナー11α(F)と個数平均粒径(D1)が6.51μmの粒径が大きいシアントナー11α(G)に二分割した。そして、トナーの製造例1において得られる個数平均粒径(D1)が5.46μmの粒径が小さいシアントナー1(F)とこのシアントナー11α(G)を均一に混合してシアントナー11を得た。

(トナー製造例12)

トナー製造例1においてサリチル酸アルミニウム化合物を0.3部使用する以外は同様の操作により、個数平均粒径(D1)が6.24μmのシアントナー12αを得た。このシアントナー12αを風力分級により個数平均粒径(D1)が5.46μmの粒径が小さいシアントナー12α(F)と個数平均粒径(D1)が6.51μmの粒径が大きいシアントナー12α(G)に二分割した。そして、トナーの製造例1において得られる個数平均粒径(D1)が6.51μmの粒径が大きいシアントナー1(G)とこのシアントナー12α(F)を均一に混合してシアントナー12を得た。

(トナー製造例13)

トナー製造例1においてサリチル酸アルミニウム化合物を0.5部使用する以外は同様の操作により、個数平均粒径(D1)が6.24μmのシアントナー13αを得た。このシアントナー13αを風力分級により個数平均粒径(D1)が5.46μmの粒径が小さいシアントナー13α(F)と個数平均粒径(D1)が6.51μmの粒径が大きいシアントナー13α(G)に二分割した。そして、トナーの製造例1において得られる個数平均粒径(D1)が6.51μmの粒径が大きいシアントナー1(G)とこのシアントナー13α(F)を均一に混合してシアントナー13を得た。

(トナー製造例14)

・溶液重合法により製造したスチレン・アクリル酸ブチル共重合体(ガラス転移温度:6 5℃、重量平均分子量:12,500、Mw/Mn:2.4) 100部

・懸濁重合法により製造したスチレン・アクリル酸共重合体(ガラス転移温度:59℃、 重量平均分子量:573,000、Mw/Mn:2.0) 100部

・サリチル酸アルミニウム化合物

(ボントロンE−88;オリエント化学社製) 4部

・極性重合体1 4部

・C.I.ピグメントブルー15:3 7部

上記材料をブレンダーにて混合し、110℃に加熱した二軸エクストルーダーで溶融混練し、冷却した混練物をハンマーミルで粗粉砕し、粗粉砕物をターボミル(ターボ工業社製)で微粉砕後、得られた微粉砕物を風力分級して個数平均粒径(D1)が7.43μmの着色粒子を得た。

このトナー粒子を風力分級により個数平均粒径(D1)が4.70μmのトナー粒子(トナー粒子F)と個数平均粒径(D1)が6.95μmのトナー粒子(トナー粒子M)と個数平均粒径(D1)が7.64μmのトナー粒子(トナー粒子G)に三分割した。そして、トナー粒子Fの4kgに対して10kgのイオン交換水でリスラリーし、ろ過後、同じ比率のイオン交換水量にて9回洗浄した。その後、40℃にて12時間乾燥後、トナー粒子Mとトナー粒子Gと均一に混合してシアントナー粒子14を得た。

このトナー粒子100部と、シリコーンオイルで処理したBET値が200m2/gであり、一次粒径が12nmの疎水性シリカ微粉体0.7部とをヘンシェルミキサー(三井三池化工機(株))で混合して、個数平均粒径(D1)が5.50μm(体積平均粒径(D4)は7.00μm)のシアントナー14を得た。

このシアントナー14を風力分級し、個数平均粒径(D1)が5.46μmの粒径が小さいシアントナー14(F)と個数平均粒径(D1)が6.51μmの粒径が大きいシアントナー14(G)に二分割し、後述する手法によりオキシカルボン酸の定量を行い、シアントナー14(F)、シアントナー14(G)それぞれのオキシカルボン酸質量Bf、Bgをそれぞれ求め、その比(Bf/Bg)を算出した。

シアントナー14の物性を表1に示す。

(トナー製造例15)

・スチレン/n−ブチルアクリレート共重合体(質量比:80/20) 200部

・サリチル酸アルミニウム化合物

(ボントロンE−88;オリエント化学社製) 8部

・極性重合体1 8部

・ステアリン酸ステアリルワックス(DSCのメインピーク:60℃) 18部

・炭化水素ワックス(日本精鑞社製;HNP−10、DSCのメインピーク:75℃)

5部

・C.I.ピグメントブルー15:3 7部

上記材料をブレンダーにて混合し、110℃に加熱した二軸エクストルーダーで溶融混練し、冷却した混練物をハンマーミルで粗粉砕し、粗粉砕物をターボミル(ターボ工業社製)で微粉砕後、得られた微粉砕物を風力分級して個数平均粒径(D1)が6.38μmの着色粒子を得た。

このトナー粒子を風力分級により個数平均粒径(D1)が3.70μmのトナー粒子(トナー粒子F)と個数平均粒径(D1)が5.95μmのトナー粒子(トナー粒子M)と個数平均粒径(D1)が6.64μmのトナー粒子(トナー粒子G)に三分割した。そして、トナー粒子Fの4kgに対して10kgのイオン交換水でリスラリーし、ろ過後、同じ比率のイオン交換水量にて9回洗浄した。その後、40℃にて12時間乾燥後、トナー粒子Mとトナー粒子Gと均一に混合してシアントナー粒子15を得た。

このトナー粒子100部と、シリコーンオイルで処理したBET値が200m2/gであり、一次粒径が12nmの疎水性シリカ微粉体0.7部とをヘンシェルミキサー(三井三池化工機(株))で混合して、個数平均粒径(D1)が6.24μm(体積平均粒径(D4)は6.80μm)のシアントナー15を得た。

このシアントナー15を風力分級し、個数平均粒径(D1)が5.46μmの粒径が小さいシアントナー15(F)と個数平均粒径(D1)が6.51μmの粒径が大きいシアントナー15(G)に二分割し、後述する手法によりオキシカルボン酸の定量を行い、シアントナー15(F)、シアントナー15(G)それぞれのオキシカルボン酸質量Bf、Bgをそれぞれ求め、その比(Bf/Bg)を算出した。

シアントナー15の物性を表1に示す。

(トナー製造例16)

トナー製造例1において、極性重合体1の部数を0.3部に、またサリチル酸アルミニウム化合物の部数を0.3部に変更する以外は同様な方法によりシアントナー16を得た。

このシアントナー16を風力分級により、個数平均粒径(D1)が5.46μmの粒径が小さいシアントナー16(F)と個数平均粒径(D1)が6.51μmの粒径が大きいシアントナー16(G)に二分割した。そして後述する手法によりオキシカルボン酸の定量を行い、シアントナー16(F)、シアントナー16(G)それぞれのオキシカルボン酸質量Bf、Bgをそれぞれ求め、その比(Bf/Bg)を算出した。

シアントナー16の物性を表1に示す。

(トナー製造例17)

トナー製造例1において、極性重合体1の部数を0.3部に、またサリチル酸アルミニウム化合物の部数を0.3部に変更する以外は同様な方法によりシアントナー17を得た。

このシアントナー17を風力分級し、個数平均粒径(D1)が5.46μmの粒径が小さいシアントナー17(F)と個数平均粒径(D1)が6.51μmの粒径が大きいシアントナー17(G)に二分割した。そして、後述する手法によりオキシカルボン酸の定量を行い、シアントナー17(F)、シアントナー17(G)それぞれのオキシカルボン酸質量Bf、Bgをそれぞれ求め、その比(Bf/Bg)を算出した。

シアントナー17の物性を表1に示す。

(トナー製造例18)

トナー製造例1と同様の操作により、個数平均粒径(D1)が6.38μmの着色粒子(トナー粒子)を得る。

このトナー粒子を風力分級により個数平均粒径(D1)が3.70μmのトナー粒子(トナー粒子F)と個数平均粒径(D1)が5.95μmのトナー粒子(トナー粒子M)と個数平均粒径(D1)が6.64μmのトナー粒子(トナー粒子G)に三分割した。そして、トナー粒子F4kgに対して10kgのイオン交換水でリスラリーし、ろ過後、同じ比率のイオン交換水量にて1回洗浄した。その後、再び40℃にて12時間乾燥後、トナー粒子Mとトナー粒子Gと均一に混合してシアントナー粒子18を得た。

このトナー粒子100部と、シリコーンオイルで処理したBET値が200m2/gであり、一次粒径が12nmの疎水性シリカ微粉体0.7部とをヘンシェルミキサー(三井三池化工機(株))で混合して、個数平均粒径(D1)が6.24μm(体積平均粒径(D4)は6.80μm)のシアントナー18を得た。

このシアントナー18を風力分級し、個数平均粒径(D1)が5.46μmの粒径が小さいシアントナー18(F)と個数平均粒径(D1)が6.51μmの粒径が大きいシアントナー18(G)に二分割した。そして後述する手法によりオキシカルボン酸の定量を行い、シアントナー18(F)、シアントナー18(G)それぞれのオキシカルボン酸質量Bf、Bgをそれぞれ求め、その比(Bf/Bg)を算出した。

シアントナー18の物性を表1に示す。

(トナー物性の評価方法)

〔平均円形度〕

本発明における平均円形度は、粒子の形状を定量的に表現する簡便な方法として用いたものであり、3μm以上の円相当径の粒子群について、下式(1)により各粒子ごとに求められる円形度(ai)の全粒子の総和を全粒子数(m)で除した値である。

前記円形度、平均円形度、及びモード円形度は、トナー粒子の粒子像から求めることができる。本発明では、東亜医用電子製フロー式粒子像分析装置「FPIA−1000」を用いて測定することができる。

測定方法としては以下の通りである。界面活性剤を約0.1mg溶解している水10mlにトナー5mgを分散させて分散液を調製し、超音波(20kHz、50W)を分散液に5分間照射し、分散液濃度を5000〜2万個/μlとして前記装置により測定を行い、3μm以上の円相当径の粒子群の平均円形度及びモード円形度を求める。

本発明における平均円形度は、トナー粒子の凹凸の度合いの指標であり、トナーが完全な球形の場合1.000を示し、表面形状が複雑になるほど円形度は小さな値となる。

なお、本測定において3μm以上の円相当径の粒子群についてのみ円形度を測定する理由は、以下のとおりである。3μm未満の円相当径の粒子群には、トナー粒子とは独立して存在する外部添加剤の粒子群も多数含まれるため、測定対象を3μm未満に広げた場合には、その影響によりトナー粒子群についての円形度が正確に見積もれないからである。

〔トナーの平均粒径〕

本発明のトナーの体積平均粒径(D4)及び個数平均粒径(D1)は、例えばコールターカウンターTA−II型あるいはコールターマルチサイザー(コールター社製)等の公知の種々の粒径測定装置によって測定可能である。具体的には、下記のように測定できる。

コールターマルチサイザー(コールター社製)を用い、個数分布、体積分布を出力するインターフェイス(日科機製)及びPC9801パーソナルコンピューター(NEC製)を接続する。電解液は1級塩化ナトリウムを用いて1%NaCl水溶液を調製したものを用いることができ、例えば、ISOTON R−II(コールターサイエンティフィックジャパン社製)が使用できる。測定手順は以下の通りである。

前記電解液100〜150mlに測定試料を2〜20mg加える。試料を懸濁した電解液は超音波分散器で約1〜3分間分散処理を行い、前記コールターマルチサイザーにより100μmアパーチャーを用いて2μm以上のトナー粒子の体積、個数を測定し、体積分布と個数分布とを算出する。これより体積平均粒径(D4)及び個数平均粒径(D1)を求める。

〔トナーの帯電量測定〕

トナーの帯電量の測定にはホソカワミクロン社製の帯電量測定器「E−SPART ANALYZER MODEL EST−II」を用いた。より具体的には直流電界中、音波振動内で粒子の移動速度とレーザードップラー法により粒子径と粒子帯電量を同時に測定し、3000個のトナーの粒子径、粒子帯電量を測定し、この測定値からトナーの帯電量を求めた。

温度15℃、相対湿度10%環境下、鉄粉キャリアとして“DSP−138”(同和鉄粉社製))を用い、鉄粉キャリア98gにトナー2gを加えた混合物を50〜100ml容量のポリエチレン製の瓶に入れ12時間放置する。次に、ヤヨイ式振とう機(model TS−LD;株式会社ヤヨイ製)を用い、1分間の回転速度200で、1分間振盪したものを上記測定装置で測定してトナー全体のQ/M(単位質量あたりの帯電量、mC/kg)を求めた。また、得られたデータ(CSVファイル)より10%個数平均粒径(D(10))を求め、該粒径以下のトナーについて−120mC/kg≦Q/M≦0mC/kgの帯電量範囲を有するトナーの個数%を求めた。

〔トナー中のオキシカルボン酸量の測定〕

トナー中のオキシカルボン酸量の測定は、トナー1g中から0.1mol/リットルの水酸化ナトリウム水溶液によって抽出されるオキシカルボン酸量Aを測定することとし、以下の方法によって測定される。

即ち、分散剤としてコンタミノン0.04gを加えた0.1mol/リットルの水酸化ナトリウム水溶液を50ml用意し、トナー1gを秤量して加え、スターラーを用いて50rpmで撹拌し、均一に分散させる。3時間分散処理を行った後、メンブランフィルター(ポアサイズ:0.45μm)を用いて濾過し、得られた濾液の吸光度を測定する。得られた結果から所定の検量線を用いることによって、トナー1g中から0.1mol/リットルの水酸化ナトリウム水溶液によって抽出されるオキシカルボン酸の質量A(mg)を求めることができる。

<トナー担持体の製造>

(式1に示されるユニットを有するポリエーテルポリオール(BO))

ポリテトラメチレングリコール(商品名:PTG1000SN;分子量Mn=1000;f=2;保土谷化学株式会社製)100部に、イソシアネート(商品名:ミリオネートMT;MDI、f=2;日本ポリウレタン工業株式会社製)18.7部をMEK溶媒中で段階的に混合して、窒素雰囲気下80度にて3時間反応させて、分子量Mw=10000、水酸基価18.2の2官能のポリエーテルポリオールプレポリマー・・・ポリオール(1)を得た。

また、ポリオール(2)〜(6)として以下のものを用意した。

TE5042(三井武田ケミカル社製) 2.2官能のポリエーテルポリオール・・・ポリオール(2)

(式2に示されるユニットを有するポリエーテルポリオール(PO))

LB385(三洋化成工業社製) 1官能のポリエーテルポリオール・・・ポリオール(3)

G100(三井武田ケミカル社製) 3官能のポリエーテルポリオール・・・ポリオール(4)

(式3に示されるユニットを有するポリエーテルポリオール(EO))

poly(ethylene glycol) methyl ether(PEME)(Ardrich製) 1官能のポリエーテルポリオール・・・ポリオール(5)

(式2、式3に示されるユニットを同時に有するポリエーテルポリオール(PO−EO))

HB260(三洋化成工業社製) 1官能のポリエーテルポリオール・・・ポリオール(6)

(トナー担持体の製造例A)

外径8mmの芯金(軸体)を内径16mmの円筒状金型内に同心となるように設置し、導電性弾性層を形成する材料として液状導電性シリコーンゴム(東レダウコーニングシリコーン社製、ASKER−C硬度45度、体積抵抗率1×107Ω・cm品)を注型後、130℃のオーブンに入れ20分加熱成型し、脱型後、200℃のオーブンで4時間2次加硫を行い、厚み4mmの導電性弾性層を形成した。

ポリオール(1)100部

ポリオール(3)3.1部

ポリオール(5)2部

イソシアネート C2521(日本ポリウレタン工業社製 固形分65%)125部

上記原料混合液にメチルエチルケトンを加え固形分25〜30質量%になるように調整したものを導電性樹脂層形成用の原料液とした。この原料液の固形分に対してカーボンブラック MA230(三菱化学社製)20部、アクリル粒子 MX−1000(綜研化学社製)15部添加し、この塗料液をボールミルで攪拌分散し、得られた塗料を先に成型した導電性弾性層上にディッピングにより膜厚15μmとなるように塗布し、80℃のオーブンで15分乾燥後、140℃のオーブンで4時間硬化し、表面層として導電性樹脂層を有するトナー担持体Aを得た。

(トナー担持体の製造例B)

トナー担持体の製造例Aにおいて使用したポリオールとイソシアネートの配合を下記のように変更した以外は、同様にしてトナー担持体Bを得た。

ポリオール(1)79.3部

ポリオール(2)39.7部

ポリオール(6)47.6部

イソシアネート C2521(日本ポリウレタン工業社製 固形分65%)213.3部

(トナー担持体の製造例C)

トナー担持体の製造例Aにおいて使用したポリオールとイソシアネートの配合を下記のように変更した以外は、同様にしてトナー担持体Cを得た。

ポリオール(1)124部

ポリオール(2)61.9部

ポリオール(6)9.3部

イソシアネート C2521(日本ポリウレタン工業社製 固形分65%)187部

(トナー担持体の製造例D)

トナー担持体の製造例Aにおいて使用したポリオールとイソシアネートの配合を下記のように変更した以外は、同様にしてトナー担持体Dを得た。

ポリオール(1)89.2部

ポリオール(2)44.6部

ポリオール(6)22.7部

イソシアネート C2521(日本ポリウレタン工業社製 固形分65%)154.9部

(トナー担持体の製造例E)

トナー担持体の製造例Aにおいて使用したポリオールとイソシアネートの配合を下記のように変更した以外は、同様にしてトナー担持体Eを得た。

ポリオール(2)100部

ポリオール(3)25部

ポリオール(5)20部

イソシアネート C2521(日本ポリウレタン工業社製 固形分65%)172部

(トナー担持体の製造例F)

トナー担持体の製造例Aにおいて使用したポリオールとイソシアネートの配合を下記のように変更した以外は、同様にしてトナー担持体Fを得た。

ポリオール(1)100部

ポリオール(3)2部

ポリオール(5)1.5部

イソシアネート C2521(日本ポリウレタン工業社製 固形分65%)139部

(トナー担持体の製造例G)

トナー担持体Aの製造例において使用したポリオールとイソシアネートの配合を下記のように変更した以外は、同様にしてトナー担持体Gを得た。

ポリオール(2)100部

ポリオール(3)30部

ポリオール(5)30部

イソシアネート C2521(日本ポリウレタン工業社製 固形分65%)160部

(トナー担持体の製造例H)

トナー担持体の製造例Aにおいて使用したポリオールとイソシアネートの配合を下記のように変更した以外は、同様にしてトナー担持体Hを得た。

ポリオール(1)100部

ポリオール(6)2部

イソシアネート C2521(日本ポリウレタン工業社製 固形分65%)102部

(トナー担持体の製造例I)

トナー担持体の製造例Aにおいて使用したポリオールとイソシアネートの配合を下記のように変更した以外は、同様にしてトナー担持体Iを得た。

ポリオール(2)100部

ポリオール(6)50部

イソシアネート C2521(日本ポリウレタン工業社製 固形分65%)201.1部

(トナー担持体の製造例J(比較製造例))

トナー担持体の製造例Aにおいて使用したポリオールとイソシアネートの配合を下記のように変更した以外は、同様にしてトナー担持体Jを得た。

ポリオール(2)100部

イソシアネート C2521(日本ポリウレタン工業社製 固形分65%)145部

(トナー担持体の製造例K(比較製造例))

トナー担持体の製造例Aにおいて使用したポリオールとイソシアネートの配合を下記のように変更した以外は、同様にしてトナー担持体Kを得た。

ポリオール(4)100部

ポリオール(5)20.1部

イソシアネート C2521(日本ポリウレタン工業社製 固形分65%)120部

(トナー担持体の接触角測定)

協和界面(株)製の接触角計CA−S ROLLを使用して、滴下液の注射針は協和界面科学株式会社製の15ゲージのものを用いた。液滴の滴下方向の液径は約1.5mmとし、常温常湿環境(23℃/65%RH)にて、現像ローラ画像領域表面あたり10点滴下し、10秒後の接触角を測定した。10点の接触角うちの最大値、最小値の1点ずつを除いた8点の接触角の平均値を四捨五入して求めた。各トナー担持体についてエチレングリコールとジヨードメタンで測定した値を表2に示す。

<トナー供給ローラの製造>

次に、本発明に用いることのできるトナー供給ローラの作製例を以下に示す。ポリオール(商品名:FA908、三洋化成工業社製)90部、ポリオール(商品名:POP34−28、三洋化成工業社製)10部、TOYOCAT−ET(東ソー株式会社製商品名、第3級アミン触媒)0.1部、TOYOCAT−L33(東ソー株式会社製商品名、第3級アミン触媒)0.5部、水(発泡剤)2.5部、シリコーンとポリエーテル共重合体としてSH190(東レダウコーニングシリコーン社製商品名)1部を予め混合した。その後、この混合物にポリイソシアネートとしてコロネート1021(日本ポリウレタン工業株式会社製商品名、NCO%=45)を24部加えて、混合攪拌し、次いで、上記成形型にて発泡成形することにより外径5mm芯金の周りに、厚さ 4.5mmのポリウレタンスポンジからなる発泡弾性層を一体的に形成せしめてなるトナー供給ローラを作製した。

◎(画像評価)

画像評価は、図4及び図3に示すような画像形成装置で評価を行った。上記トナーとトナー担持体、トナー供給ローラを電子写真プロセスカートリッジに装着し、このカートリッジを高温高湿環境下(40℃/95%RH)に30日放置した。その後、常温常湿(23℃、60%RH)環境下で3日間放置後、低温低湿環境下(15℃、10%RH)で1日放置し、該環境(低温低湿環境下;LL)で画像評価を行った(後述の表3)。更に、低温低湿(15℃、10%RH)環境下で画像評価を終了後、マシンごと常温常湿(23℃、60%RH)環境下に1日間放置し、その後更にマシンごと高温高湿(30℃、80%RH)環境下で1日放置し、該環境(高温高湿環境下;HH)で継続して画像評価を行った(後述の表4)。なお、画像評価項目は以下の通りであり、各環境の画像評価は初期と横線で1%の印字率の画像を5000枚印字した後に行った。

また、各トナーはプロセスカートリッジに300g充填し、プロセススピードは300mm/sで行った。なお、マシンは一色のプロセスカートリッジだけの装着でも作動するよう改良した。

(画像評価項目)

a)画像濃度

画像濃度については、「マクベス反射濃度計」(マクベス社製)を用いて、原稿濃度が0.00の白地部分のプリントアウト画像に対する相対濃度を測定し、以下の基準で評価した。

A;画像濃度が1.45以上

B;画像濃度が1.30以上1.45未満

C;画像濃度が1.15以上1.30未満

D;画像濃度が1.15未満

評価上、Aが最もよく、Dが最も悪い。

b)カブリ

カブリの測定については、東京電色社製の反射濃度計、REFLECTMETER MODEL TC−6DSを使用して、標準紙及びプリントアウト画像の非画像部の反射率を測定した。測定で用いられるフィルターには、シアンの場合はアンバーライト、イエローの場合はブルー、マゼンタ及びブラックではグリーンフィルターを用いた。測定結果から下記の式よりカブリを算出し、以下の基準で評価した。

カブリ(反射率:%)=標準紙上の反射率(%)−サンプル非画像部の反射率(%)

A;カブリ(反射率)が1.0%以下

B;カブリ(反射率)が1.0超から1.5%以下

C;カブリ(反射率)が1.5超から2.0%以下

D;カブリ(反射率)が2.0超

評価上、Aが最もよく、Dが最も悪い。

c)解像性

解像性は、潜像電界によって電界が閉じやすく、再現しにくい600dpiにおける小径孤立1ドットの再現性によって評価した。

A:100個中の欠損が5個以下

B:100個中の欠損が6〜10個

C:100個中の欠損が11〜20個

D:100個中の欠損が20個超

評価上、Aが最もよく、Dが最も悪い。

d)ゴースト

ゴーストに関する画像評価には、トナー担持体一周分だけベタ黒の帯を出力した後ハーフトーンの画像を出力した。パターンの概略図を図5に示す。評価方法は、一枚のプリント画像のうち、トナー担持体2周目で、1周目で黒画像が形成された場所(黒印字部)と、されない場所(非画像部)での、マクベス濃度反射計により測定された反射濃度の差を下記のごとく算出した。ゴーストは、一般的にトナー担持体2周目で出る画像において、トナー担持体1周目に黒印字部だった部分の画像濃度が、トナー担持体1周目に非画像部だった部分の画像濃度と異なり、1周目で出したパターンの形がそのまま現れるゴースト現象である。ここの濃度差を、反射濃度差を測定することにより評価を行った。

反射濃度差=|反射濃度(像形成されない場所)−反射濃度(像形成された場所)|

反射濃度差が小さいほどゴーストの発生はなくレベルは良い。ゴーストの総合評価としてA、B、C、Dの4段階で評価した。

なお、反射濃度差の値は、最大の濃度差の値とした。

A:反射濃度差 0.02未満

B:反射濃度差 0.02以上0.04未満

C:反射濃度差 0.04以上0.06未満

D:反射濃度差 0.06以上

評価上、Aが最もよく、Dが最も悪い。

e)バンディング評価

バンディング評価はハーフトーン画像を出力し、目視により下記に示すような評価を行った。

A:バンディングが全く認められない

B:バンディングが極軽微認められる。

C:バンディングが認められる。

D:酷いバンディングが認められる。

評価上、Aが最も良く、Dが最も悪い。

また、A〜Cは実用上問題のない範囲であるが、Dは実用上問題があり、許せる範囲ではない。

(実施例1)

トナー担持体Aとシアントナー1を用いて評価を行った。評価結果を表3及び表4に示す。

(実施例2)

トナー担持体Bとシアントナー1を用いて評価を行った。評価結果を表3及び表4に示す。

(実施例3)

トナー担持体Cとシアントナー1を用いて評価を行った。評価結果を表3及び表4に示す。

(実施例4)

トナー担持体Dとシアントナー1を用いて評価を行った。評価結果を表3及び表4に示す。

(実施例5)

トナー担持体Eとシアントナー1を用いて評価を行った。評価結果を表3及び表4に示す。

(実施例6)

トナー担持体Fとシアントナー1を用いて評価を行った。評価結果を表3及び表4に示す。

(実施例7)

トナー担持体Gとシアントナー1を用いて評価を行った。評価結果を表3及び表4に示す。

(実施例8)

トナー担持体Hとシアントナー1を用いて評価を行った。評価結果を表3及び表4に示す。

(実施例9)

トナー担持体Iとシアントナー1を用いて評価を行った。評価結果を表3及び表4に示す。

(実施例10)

トナー担持体Dとマゼンタトナー2を用いて評価を行った。評価結果を表3及び表4に示す。

(実施例11)

トナー担持体Dとイエロートナー3を用いて評価を行った。評価結果を表3及び表4に示す。

(実施例12)

トナー担持体Dとブラックトナー4を用いて評価を行った。評価結果を表3及び表4に示す。

(実施例13)

トナー担持体Dとシアントナー5を用いて評価を行った。評価結果を表3及び表4に示す。

(実施例14)

トナー担持体Dとシアントナー6を用いて評価を行った。評価結果を表3及び表4に示す。

(実施例15)

トナー担持体Dとシアントナー7を用いて評価を行った。評価結果を表3及び表4に示す。

(実施例16)

トナー担持体Dとシアントナー8を用いて評価を行った。評価結果を表3及び表4に示す。

(実施例17)

トナー担持体Dとシアントナー9を用いて評価を行った。評価結果を表3及び表4に示す。

(実施例18)

トナー担持体Dとシアントナー10を用いて評価を行った。評価結果を表3及び表4に示す。

(実施例19)

トナー担持体Dとシアントナー11を用いて評価を行った。評価結果を表3及び表4に示す。

(実施例20)

トナー担持体Dとシアントナー12を用いて評価を行った。評価結果を表3及び表4に示す。

(実施例21)

トナー担持体Dとシアントナー13を用いて評価を行った。評価結果を表3及び表4に示す。

(実施例22)

トナー担持体Dとシアントナー14を用いて評価を行った。評価結果を表3及び表4に示す。

(比較例1)

トナー担持体Jとシアントナー8を用いて評価を行った。評価結果を表3及び表4に示す。

(比較例2)

トナー担持体Kとシアントナー8を用いて評価を行った。評価結果を表3及び表4に示す。

(比較例3)

トナー担持体Dとシアントナー14を用いて評価を行った。評価結果を表3及び表4に示す。

(比較例4)

トナー担持体Dとシアントナー15を用いて評価を行った。評価結果を表3及び表4に示す。

(比較例5)

トナー担持体Dとシアントナー16を用いて評価を行った。評価結果を表3及び表4に示す。

(比較例6)

トナー担持体Dとシアントナー17を用いて評価を行った。評価結果を表3及び表4に示す

本発明の現像ローラの一例を示す軸方向の断面図である。

本発明の現像ローラの一例を示す軸方向の断面図である。

電子写真装置の現像部の拡大図である。

本発明の画像形成方法を用いた電子写真装置の断面図である。

ゴーストの評価に用いるパターンの概略図である。

符号の説明

1:良導電性シャフト(軸体)

2:導電性弾性層

3:導電性樹脂層

10:感光ドラム

13:現像ユニット

14:トナー担持体

15:トナー供給ローラー

23:現像剤容器

29:帯電ローラー