JP4871237B2 - パンツ型吸収性物品 - Google Patents

パンツ型吸収性物品 Download PDFInfo

- Publication number

- JP4871237B2 JP4871237B2 JP2007246863A JP2007246863A JP4871237B2 JP 4871237 B2 JP4871237 B2 JP 4871237B2 JP 2007246863 A JP2007246863 A JP 2007246863A JP 2007246863 A JP2007246863 A JP 2007246863A JP 4871237 B2 JP4871237 B2 JP 4871237B2

- Authority

- JP

- Japan

- Prior art keywords

- layer sheet

- inner layer

- composite stretchable

- elastic member

- packaging material

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Absorbent Articles And Supports Therefor (AREA)

Description

このような点は、パンツ型使い捨ておむつ以外のパンツ型吸収性物品においても同様である。

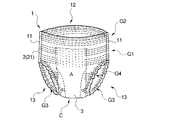

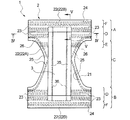

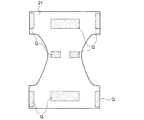

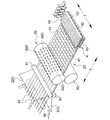

第1実施形態は、本発明のパンツ型吸収性物品をパンツ型使い捨ておむつに適用したもので、図1〜図4に示すように、吸収性コア34を含む吸収性本体3と吸収性本体3の非肌当接面側に接合された外包材2とを備え、長手方向に腹側部A、股下部C及び背側部Bに区分されており、腹側部A及び背側部Bの両側縁部同士が接合されて一対のサイドシール部11、ウエスト開口部12及び一対のレッグ開口部13が形成されているパンツ型使い捨ておむつである。

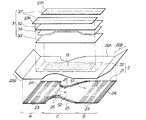

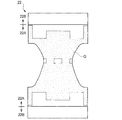

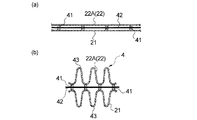

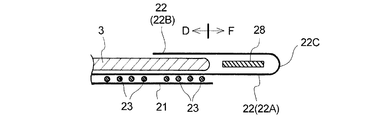

図5に示すように、内層シート22における折り返し部22Cと外層シート21の長手方向端部とは長手方向位置が略一致している。従って、外層シート21は、内層シート22の非延出領域22Aと同形である。

吸収性本体3の長手方向両端部における肌当接面側が、折り返された内層シート22の延出領域22Bによって覆われていることで、吸収性本体3の長手方向両端部が着用者に直接接触することを防止し、吸収性本体3の長手方向両端部からの吸収性コア34の吸収性ポリマーの漏れを防止することができる。

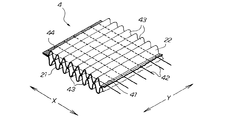

複合伸縮部4の襞43は、見た目の美しさ、襞43の柔らかさ、クッション性及び素材本来の柔らかさを発現する点から、規則正しく形成されていることが好ましい。

塗工方法としては、従来から公知の塗工方法を用いることができるが、好適には、スパイラルノズルを用いた塗工方法が挙げられる。また、別の塗工方法としては、オメガノズル(ITW−DYNATEC社)、シュアラップノズル(NORDSON社)を用いた塗工方法も挙げられる。塗工パターンは通気性を阻害したり、素材が硬くなったりしないように、粗い方が好ましい。

更に、必要な部分だけにホットメルト型接着剤の塗工量を多くするような方法を採ることもできる。例えば、内層シート22の延出領域22Bの両側縁部に、ホットメルト型接着剤の塗工量を多くする方法がある。この方法は、スパイラルノズル、オメガノズル、シュアラップノズルや、カーテンスプレー、スロットコーター等を用いることにより、実施することができる。

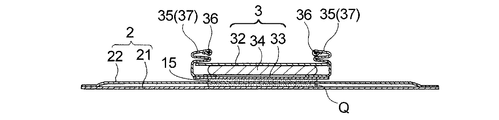

一方、接着剤Qは、複合伸縮部4に対応する領域のほぼ全域及び股下部Cに対応する領域のほぼ全域には、塗工されていない。

一方、接着剤Qは、外層シート21の内面と同様に、複合伸縮部4に対応する領域のほぼ全域には、塗工されていない。

ウエスト部Fについて詳述すると、腹側部A及び背側部Bそれぞれにおけるウエスト部Fには、ウエスト開口部12の周縁部に沿って、複数本のウエスト弾性部材24が配されている。そして、外層シート21、内層シート22及びウエスト弾性部材24を主体として複合伸縮部4(詳細は後述)が形成されており、この複合伸縮部4により、一対のサイドシール部11の間に亘って(ウエスト部Fの全周に亘って)ウエストギャザーG2が形成されている。

尚、「吸収性本体3の側縁部近傍」とは、ベビー用のパンツ型おむつを例にとると、吸収性本体3の側縁部から幅方向内方に60mm以内、幅方向外方に50mm以内の領域をいう。

幅方向に一対の胴回りギャザーG1の間に位置する非機能化領域51は、外層シート21及び内層シート22に接合されている胴回り弾性部材連続体23Sについて、収縮力を発現させなくして形成されるものであり、これに対し、幅方向に一対の前股間ギャザーG4の間に位置する非機能化領域51は、外層シート21及び内層シート22に接合されている前股間弾性部材連続体26Sについて、収縮力を発現させなくして形成されるものである。

レッグ弾性部材切断領域52が形成されることにより、外包材2の幅方向全域に湾曲状に亘って配設されているレッグ弾性部材連続体25Sから、股下部Cの幅方向中央において幅方向に分離した一対のレッグ弾性部材25,25が形成される。

レッグ弾性部材25及び前股間弾性部材26としては、それぞれ、天然ゴム、ポリウレタン系樹脂、発泡ウレタン系樹脂、ホットメルト系伸縮部材等の伸縮性素材を糸状(糸ゴム)又は帯状(平ゴム)に形成したものが好ましく用いられる。

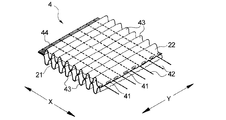

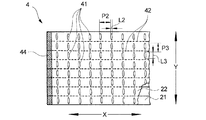

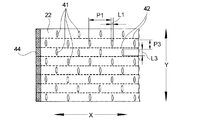

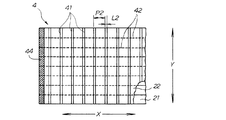

(1)外層シート21及び内層シート22は、複合伸縮部4の伸縮方向(X方向)及びそれに直交する方向(Y方向)において間欠的な接合部41により互いに接合されている。

(2)弾性部材42は、接合部41を通らないように配されると共に、弾性部材42の両端部において外層シート21及び内層シート22に固定されている。

(3)外層シート21及び内層シート22それぞれは、各々複数本の弾性部材42に亘って連続して延びる複数本の襞43を形成している。

尚、図1、図2、図13等においては、接合部41の図示を省略している。

接合部41には、外層シート21と内層シート22との接合を達成するために、接合方法によって大きな加圧力が加わることがある。このような接合方法においては、弾性部材42が接合部41を通る場合には、弾性部材42を切断する可能性が大きいため、弾性部材42が接合部41を通らないように構成することが好ましい。

複数本の弾性部材42は、互いに平行に配されており、それぞれ複合伸縮部4の長手方向に沿って延びるように配されている。本実施形態のように複数本の弾性部材42が互いに平行に配されている場合においては、複合伸縮部4の伸縮方向は、弾性部材42が延びる方向と同じ方向である。複数本の弾性部材42が互いに平行に配されていない場合においては、複合伸縮部4の伸縮方向は、複数本の弾性部材42に亘って延びる襞43(後述)における襞43が延びる方向に直交する方向とする。

また、複数本の弾性部材42は、外層シート21及び内層シート22を配列方向に均一に収縮させ、成形性を確保する観点から、等間隔で配列されていることが好ましい。

弾性部材42の両端部は、複合伸縮部4の両端部44(一方のみ図示)において、外層シート21及び内層シート22に挟まれた状態で外層シート21と内層シート22との間に固定されている。複合伸縮部4の両端部44は、それによって形成されるギャザーによって異なる。第1実施形態においては、胴回りギャザーG1を形成する複合伸縮部4の両端部44は、吸収性本体3の側縁部近傍及びサイドシール部11であり、ウエストギャザーG2を形成する複合伸縮部4の両端部44は、両サイドシール部11,11である。

尚、複合伸縮部4の両端部44は伸縮可能に形成してもよい。

更に、襞43の先端が凸曲面を形成していることとの相乗効果により、外層シート21及び内層シート22の厚み方向にボリュームが出ると共に、複合伸縮部4の表面に触れたときの感触が極めて柔らかく、肌触りが極めて良好である。

外層シート21及び内層シート22としては、見た目に美しく、感触の良い柔軟な襞43を形成させる観点から、エアースルー不織布、ヒートロール不織布、スパンレース不織布、スパンボンド不織布、メルトブローン不織布、又はこれらの製法を組み合わせた多層からなる不織布等であることが好ましい。特に、感触及びコストの面からはエアスルー不織布が好ましく、その他の不織布を2次加工して柔らかくして使用することも可能である。

機械流れ方向(MD)の長さが150mm、機械流れ方向と直交する方向(CD)の長さ30mmの長方形状の試験片を丸めて、直径45mmの円筒を作成し、重なり合った部分の上端と下端とをホッチキス等で止め、測定サンプルとする。これを、テンシロン万能試験装置の圧縮試験モードにより、20℃、65%RHの測定環境において、圧縮速度10mm/min、測定距離20mmの測定条件で測定を行う。測定サンプルを20mm圧縮したときの最大強度を各測定サンプル毎に測定し、その平均値を求め、これを座屈強度とする。

外層シート21と内層シート22とは、形成材料が同一であってもよく、異なっていてもよい。

また、端部近傍ギャザーであるウエストギャザーG2を形成する複合伸縮部4は、複合伸縮部4の収縮時に、外層シート21(外包材2)の長手方向端部において襞43の断面に開口部が形成されるため、排尿後、吸収体本体から非肌当接面側へ抜ける湿気が複合伸縮部内部の空洞を通り抜け、外層シート21(外包材2)の長手方向端部から湿気が放出される事で通気性に優れていると共に、優れた通気性を想起させる外観を呈することになる。外層シート21の長手方向端部からの通気性を向上させるため、吸収性本体の裏面シート33は透湿性があることが好ましい。

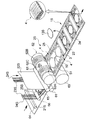

本製造方法は、図12に示すように、外層シート21の連続体21Sと内層シート22の連続体22Sとをその間に各弾性部材23,24,25,26の各連続体23S,24S,25S,26Sを挟持接合して、外包材2の連続体2Sを形成し、次に、外包材連続体2Sにおける内層シート連続体22S側に吸収性本体3を本体接合部15(図4参照)によって接合して、おむつ連続体1Sを形成し、次いで、おむつ連続体1Sを分断して個々のおむつ1を形成するパンツ型使い捨ておむつの製造方法である。

各弾性部材23,24,25,26の各連続体23S,24S,25S,26Sは、伸長された状態で、外層シート連続体21Sと内層シート連続体22Sとの間に導入される。尚、図13においては、前股間弾性部材26の連続体26Sの図示を省略している。外層シート連続体21Sと内層シート連続体22Sとが合流する前には、それぞれの対向面側に、接着剤塗工装置64(図13参照)等によって、図8及び図9に示す塗工位置にホットメルト型接着剤Qが塗工される。また、レッグ弾性部材25の連続体25Sは、揺動ガイド65(図13参照)によりレッグ開口部13の形状に沿うように揺動されながら、外層シート連続体21Sと内層シート連続体22Sとの間に導入される。

この時点では、外包材連続体2Sには、複合伸縮部4、非機能化領域51及びレッグ弾性部材切断領域52は形成されていない。

アンビルロール63は複合伸縮部形成ロール62の受けロールであり、その周面は平滑面となっている。

また、弾性部材導入ロール66においては、ロール自体のスラスト方向のガタがないこと、及び蛇行の要因となるロール溝の幅が狭く設計されていることが必要である。例えば、ロール溝の形状は、U字状断面ではなく、遊びの少ないV字状断面であることが好ましい。

尚、図15は、内層シート22の延出領域22Bが存在しない領域における複合伸縮部4を示す断面図であり、図16は、延出領域22Bが存在する領域における複合伸縮部4を示す断面図である。

例えば、図12に示すように、外包材連続体2S上に、吸収性本体連続体3Sを切断して得た吸収性本体3を、それぞれ流れ方向に対して90度回転させた後、本体接合部15(図4参照)により間欠的に接合固定する。吸収性本体3の外包材連続体2Sへの固定は、外包材連続体2Sの伸長状態を維持したままで行う。換言すれば、外包材連続体2Sが複合伸縮部4等の収縮力により縮まないように維持しながら、吸収性本体3を固定する。吸収性本体3にもその長手方向に収縮する弾性部材(前記実施形態においては、側方カフス弾性部材36)が配設されていることが一般的であるが、そのような場合にも、吸収性本体3を、収縮しないように維持しながら外包材連続体2Sに対して固定する。

また、図12及び図13に示すように、ロータリーカッター、レーザーカッター等により、外包材連続体2Sからレッグ開口部形成用のトリム13Sを除去して、おむつ連続体1Sを得る。

具体的には、第2実施形態においては、図17に示すように、第1実施形態に比して、外層シート21は、その長手方向端部が、内層シート22における折り返し部22Cよりも長手方向内方に後退しており、外包材2のウエスト開口部12近傍(ウエスト部F)には実質的に存在していない。また、外包材2のウエスト開口部12近傍には、複合伸縮部4から形成されたウエストギャザーG2は設けられておらず、前記端部近傍ギャザーは、外包材2の腹側部A及び背側部Bにおける胴回り部Dに設けられた胴回りギャザーG1である。

ウエスト開口部12近傍(ウエスト部F)においては、内層シート22における非延出領域22Aと延出領域22Bとの間に、帯状又は糸状の弾性部材28が、実質的に全面的に塗工された接着剤(図示せず)によって接合されている。つまり、第2実施形態のパンツ型使い捨ておむつ1においては、ウエストギャザーG2は、複合伸縮部4から形成されたギャザーではない。

その他の構成は、第1実施形態と同様の構成を有している。

詳述すると、接合部41は、複合伸縮部4の伸縮方向(X方向)及びそれに直交する方向(Y方向)にそれぞれ列をなす(シール線をなす)ように形成されており、該直交する方向(Y方向)の列を構成する接合部41は、弾性部材:2本毎に1個形成されている。

複合伸縮部4の伸縮方向(X方向)の列とそれに隣接する列との間には、接合部41の存在しない領域が、複合伸縮部4の両端部44間に亘って連続的に形成されており、その領域に弾性部材42が非接合状態で配されている。その結果、複合伸縮部4の伸縮方向(X方向)において相隣接する接合部41,41間に、それぞれ2本の襞43が形成される。

連続的な接合部41を備えた複合伸縮部4においては、弾性部材42が接合部41によって外層シート21及び内層シート22に接合されるために、複合伸縮部4の伸縮方向に直交する方向(Y方向)に間欠的な接合部41を備えた複合伸縮部4に比して、通気性、肌触りが若干低下するものの、接合部41のピッチ等を厳密に設定しなくても襞43が容易に形成されるという利点がある。

例えば、第1実施形態において、複合伸縮部4から形成された胴回りギャザーG1は、吸収性本体3よりも幅方向外方の領域のみに設けられていてもよく、設けられていなくてもよい。

第2実施形態において、ウエスト部Fに、内層シート22の延出領域22B及び非延出領域22Aとその間の糸状の弾性部材28とから、複合伸縮部を形成することができる。

外包材2は、外包材2と同形の外層シート21と、腹側部A及び背側部Bのみに存在し且つ股下部Cに存在しない分離形状の内層シート22との積層体から形成されていてもよい。この構成の外包材2は、股下部Cが外層シート21のみから形成されることになる。

複合伸縮部4における弾性部材42の本数は、複合伸縮部4の寸法や用途に応じて適宜に決定し得るが、例えば5〜100本とすることができる。また、接合部41は、熱融着以外にも、超音波接合、ホットメルト型接着剤等の接着剤による接合によって形成することができる。

本発明のパンツ型吸収性物品は、パンツ型使い捨ておむつに制限されず、例えば、パンツ型の生理用ナプキンに適用することができる。

11 サイドシール部

12 ウエスト開口部

13 レッグ開口部

2 外包材

21 外層シート

22 内層シート

22A 非延出領域

22B 延出領域

23 胴回り弾性部材

24 ウエスト弾性部材

25 レッグ弾性部材

26 前股間弾性部材

28 弾性部材

3 吸収性本体

32 表面シート

33 裏面シート

34 吸収性コア

35 側方カフス

36 側方カフス弾性部材

37 側方カフス形成用シート

4 複合伸縮部

41 接合部

42 弾性部材

43 襞

44 端部

51 非機能化領域

52 レッグ弾性部材切断領域

61 ニップロール

62 複合伸縮部形成ロール

62A 複合伸縮部形成部

62B 非機能化領域形成部

62C レッグ弾性部材切断領域形成部

63 アンビルロール

64 接着剤塗工装置

65 揺動ガイド

66 弾性部材導入ロール

G1 胴回りギャザー

G2 ウエストギャザー

G3 レッグギャザー

G4 前股間ギャザー

1S おむつ連続体

13S トリム

2S 外包材連続体

21S 外層シート連続体

22S 内層シート連続体

3S 吸収性本体連続体

A 腹側部

B 背側部

C 股下部

D 胴回り部

E 前股間部

F ウエスト部

Claims (7)

- 吸収性コアを含む吸収性本体と吸収性本体の非肌当接面側に接合された外包材とを備え、長手方向に腹側部、股下部及び背側部に区分されており、腹側部及び背側部の両側縁部同士が接合されて一対のサイドシール部、ウエスト開口部及び一対のレッグ開口部が形成されているパンツ型吸収性物品であって、

外包材は、外面を形成する外層シート、吸収性本体側に位置する内層シート及び両シート間に配設された複数本の弾性部材から形成されており、

外包材における外層シートの長手方向端部近傍には、複合伸縮部から形成された端部近傍ギャザーが設けられており、

前記複合伸縮部は、外層シート及び内層シートが複合伸縮部の伸縮方向に間欠的で且つそれに直交する方向において間欠的又は連続的な接合部により互いに接合され、外層シート及び内層シートそれぞれが各々複数本の弾性部材に亘って連続して延びる複数本の襞を形成することにより構成されており、

内層シートは、外層シートの長手方向端部よりも更に延出する長さを有し、外層シートよりも延出した延出領域が吸収性本体側に折り返されており、折り返された内層シートの延出領域によって、吸収性本体の長手方向端部における肌当接面側が覆われているパンツ型吸収性物品。 - 前記複合伸縮部は、前記外層シート及び前記内層シートが複合伸縮部の伸縮方向に直交する方向において間欠的な前記接合部により互いに接合され、前記弾性部材が、該接合部を通らないように配されると共に弾性部材の両端部において外層シート及び内層シートに固定されることにより構成されている請求項1記載のパンツ型吸収性物品。

- 前記端部近傍ギャザーは、前記外包材の前記ウエスト開口部近傍に設けられたウエストギャザーである請求項1又は2に記載のパンツ型吸収性物品。

- 前記外包材の前記腹側部及び前記背側部における胴回り部には、前記複合伸縮部から形成された胴回りギャザーが設けられている請求項3記載のパンツ型吸収性物品。

- 前記内層シートにおける折り返し部と前記外層シートの長手方向端部とは長手方向位置が略一致している請求項3又は4に記載のパンツ型吸収性物品。

- 前記ウエストギャザーは、一対の前記サイドシール部の間に亘って配されている請求項3〜5の何れかに記載のパンツ型吸収性物品。

- 前記外層シートの長手方向端部は、前記内層シートにおける折り返し部よりも長手方向内方に後退しており、

前記外包材の前記ウエスト開口部近傍には、前記複合伸縮部から形成されたウエストギャザーは設けられておらず、

前記端部近傍ギャザーは、前記外包材の前記腹側部及び前記背側部における胴回り部に設けられた胴回りギャザーである請求項1又は2に記載のパンツ型吸収性物品。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007246863A JP4871237B2 (ja) | 2007-09-25 | 2007-09-25 | パンツ型吸収性物品 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007246863A JP4871237B2 (ja) | 2007-09-25 | 2007-09-25 | パンツ型吸収性物品 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2009072532A JP2009072532A (ja) | 2009-04-09 |

| JP4871237B2 true JP4871237B2 (ja) | 2012-02-08 |

Family

ID=40608136

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007246863A Expired - Fee Related JP4871237B2 (ja) | 2007-09-25 | 2007-09-25 | パンツ型吸収性物品 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4871237B2 (ja) |

Families Citing this family (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5329322B2 (ja) * | 2009-07-09 | 2013-10-30 | 花王株式会社 | パンツ型使い捨ておむつ |

| JP5337688B2 (ja) | 2009-12-28 | 2013-11-06 | ユニ・チャーム株式会社 | 使い捨ておむつの製造方法 |

| CN102834081B (zh) * | 2010-03-29 | 2016-11-16 | 王子妮飘株式会社 | 一次性尿布 |

| JP5651395B2 (ja) | 2010-07-14 | 2015-01-14 | 株式会社リブドゥコーポレーション | 使い捨ておむつ |

| JP6120480B2 (ja) | 2011-12-16 | 2017-04-26 | スリーエム イノベイティブ プロパティズ カンパニー | おむつ |

| JP5978654B2 (ja) * | 2012-02-27 | 2016-08-24 | 王子ホールディングス株式会社 | 使い捨ておむつ及び使い捨ておむつの製造方法 |

| JP5913594B2 (ja) * | 2012-07-13 | 2016-04-27 | 株式会社瑞光 | 複合伸縮部材を用いた着用物品及び該着用物品の製造方法 |

| JP6029026B2 (ja) * | 2014-03-12 | 2016-11-24 | 大王製紙株式会社 | パンツタイプ使い捨ておむつ |

| JP6268475B2 (ja) * | 2014-03-13 | 2018-01-31 | 大王製紙株式会社 | パンツタイプ使い捨ておむつ |

| JP6835532B2 (ja) * | 2016-11-01 | 2021-02-24 | 花王株式会社 | パンツ型使い捨ておむつ |

| CN110494107B (zh) * | 2017-04-10 | 2022-02-01 | 花王株式会社 | 复合伸缩部件和具有它的一次性尿布 |

| CN110545767B (zh) * | 2017-04-10 | 2021-09-24 | 花王株式会社 | 复合伸缩部件和具有它的一次性尿布 |

| JP6697011B2 (ja) * | 2017-04-21 | 2020-05-20 | ユニ・チャーム株式会社 | 吸収性物品の製造方法 |

| JP7143109B2 (ja) * | 2018-04-25 | 2022-09-28 | 東レ・オペロンテックス株式会社 | 複合積層体および紙おむつ |

-

2007

- 2007-09-25 JP JP2007246863A patent/JP4871237B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2009072532A (ja) | 2009-04-09 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4871237B2 (ja) | パンツ型吸収性物品 | |

| JP5102119B2 (ja) | 吸収性物品 | |

| JP4986585B2 (ja) | 吸収性物品 | |

| JP4971109B2 (ja) | 使い捨ておむつ | |

| JP4776553B2 (ja) | パンツ型吸収性物品 | |

| JP5006182B2 (ja) | パンツ型吸収性物品 | |

| TWI450709B (zh) | Absorbent items | |

| JP5041840B2 (ja) | 吸収性物品 | |

| US9301881B2 (en) | Wearing article and method of manufacturing same | |

| JP5706925B2 (ja) | パンツ型着用物品およびその製造方法 | |

| JP4863858B2 (ja) | パンツ型吸収性物品 | |

| JP2015192862A (ja) | 吸収性物品 | |

| JP5410897B2 (ja) | 着用物品の製造方法 | |

| JP4884190B2 (ja) | パンツ型吸収性物品 | |

| JP4791412B2 (ja) | 使い捨て着用物品の製造方法 | |

| JP4901436B2 (ja) | 吸収性物品 | |

| JP4726767B2 (ja) | 吸収性物品 | |

| JP2008173285A (ja) | パンツ型吸収性物品 | |

| JP4953730B2 (ja) | 吸収性物品 | |

| JP4757182B2 (ja) | 吸収性物品 | |

| JP4986596B2 (ja) | パンツ型使い捨ておむつ | |

| JP2008136667A (ja) | 吸収性物品 | |

| JP6661374B2 (ja) | 吸収性物品 | |

| JP4884191B2 (ja) | パンツ型使い捨ておむつ | |

| JP2008136793A (ja) | パンツ型使い捨ておむつ |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20100615 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20111014 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20111108 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20111118 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 4871237 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20141125 Year of fee payment: 3 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |