JP4986596B2 - パンツ型使い捨ておむつ - Google Patents

パンツ型使い捨ておむつ Download PDFInfo

- Publication number

- JP4986596B2 JP4986596B2 JP2006333622A JP2006333622A JP4986596B2 JP 4986596 B2 JP4986596 B2 JP 4986596B2 JP 2006333622 A JP2006333622 A JP 2006333622A JP 2006333622 A JP2006333622 A JP 2006333622A JP 4986596 B2 JP4986596 B2 JP 4986596B2

- Authority

- JP

- Japan

- Prior art keywords

- layer sheet

- outer layer

- waist

- composite stretchable

- composite

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61F—FILTERS IMPLANTABLE INTO BLOOD VESSELS; PROSTHESES; DEVICES PROVIDING PATENCY TO, OR PREVENTING COLLAPSING OF, TUBULAR STRUCTURES OF THE BODY, e.g. STENTS; ORTHOPAEDIC, NURSING OR CONTRACEPTIVE DEVICES; FOMENTATION; TREATMENT OR PROTECTION OF EYES OR EARS; BANDAGES, DRESSINGS OR ABSORBENT PADS; FIRST-AID KITS

- A61F13/00—Bandages or dressings; Absorbent pads

- A61F13/15—Absorbent pads, e.g. sanitary towels, swabs or tampons for external or internal application to the body; Supporting or fastening means therefor; Tampon applicators

- A61F13/15577—Apparatus or processes for manufacturing

- A61F13/15585—Apparatus or processes for manufacturing of babies' napkins, e.g. diapers

- A61F13/15593—Apparatus or processes for manufacturing of babies' napkins, e.g. diapers having elastic ribbons fixed thereto; Devices for applying the ribbons

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61F—FILTERS IMPLANTABLE INTO BLOOD VESSELS; PROSTHESES; DEVICES PROVIDING PATENCY TO, OR PREVENTING COLLAPSING OF, TUBULAR STRUCTURES OF THE BODY, e.g. STENTS; ORTHOPAEDIC, NURSING OR CONTRACEPTIVE DEVICES; FOMENTATION; TREATMENT OR PROTECTION OF EYES OR EARS; BANDAGES, DRESSINGS OR ABSORBENT PADS; FIRST-AID KITS

- A61F13/00—Bandages or dressings; Absorbent pads

- A61F13/15—Absorbent pads, e.g. sanitary towels, swabs or tampons for external or internal application to the body; Supporting or fastening means therefor; Tampon applicators

- A61F13/15577—Apparatus or processes for manufacturing

- A61F13/15699—Forming webs by bringing together several webs, e.g. by laminating or folding several webs, with or without additional treatment of the webs

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61F—FILTERS IMPLANTABLE INTO BLOOD VESSELS; PROSTHESES; DEVICES PROVIDING PATENCY TO, OR PREVENTING COLLAPSING OF, TUBULAR STRUCTURES OF THE BODY, e.g. STENTS; ORTHOPAEDIC, NURSING OR CONTRACEPTIVE DEVICES; FOMENTATION; TREATMENT OR PROTECTION OF EYES OR EARS; BANDAGES, DRESSINGS OR ABSORBENT PADS; FIRST-AID KITS

- A61F13/00—Bandages or dressings; Absorbent pads

- A61F13/15—Absorbent pads, e.g. sanitary towels, swabs or tampons for external or internal application to the body; Supporting or fastening means therefor; Tampon applicators

- A61F13/45—Absorbent pads, e.g. sanitary towels, swabs or tampons for external or internal application to the body; Supporting or fastening means therefor; Tampon applicators characterised by the shape

- A61F13/49—Absorbent pads, e.g. sanitary towels, swabs or tampons for external or internal application to the body; Supporting or fastening means therefor; Tampon applicators characterised by the shape specially adapted to be worn around the waist, e.g. diapers, nappies

- A61F13/49007—Form-fitting, self-adjusting disposable diapers

- A61F13/49009—Form-fitting, self-adjusting disposable diapers with elastic means

- A61F13/49011—Form-fitting, self-adjusting disposable diapers with elastic means the elastic means is located at the waist region

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61F—FILTERS IMPLANTABLE INTO BLOOD VESSELS; PROSTHESES; DEVICES PROVIDING PATENCY TO, OR PREVENTING COLLAPSING OF, TUBULAR STRUCTURES OF THE BODY, e.g. STENTS; ORTHOPAEDIC, NURSING OR CONTRACEPTIVE DEVICES; FOMENTATION; TREATMENT OR PROTECTION OF EYES OR EARS; BANDAGES, DRESSINGS OR ABSORBENT PADS; FIRST-AID KITS

- A61F13/00—Bandages or dressings; Absorbent pads

- A61F13/15—Absorbent pads, e.g. sanitary towels, swabs or tampons for external or internal application to the body; Supporting or fastening means therefor; Tampon applicators

- A61F13/45—Absorbent pads, e.g. sanitary towels, swabs or tampons for external or internal application to the body; Supporting or fastening means therefor; Tampon applicators characterised by the shape

- A61F13/49—Absorbent pads, e.g. sanitary towels, swabs or tampons for external or internal application to the body; Supporting or fastening means therefor; Tampon applicators characterised by the shape specially adapted to be worn around the waist, e.g. diapers, nappies

- A61F13/49007—Form-fitting, self-adjusting disposable diapers

- A61F13/49009—Form-fitting, self-adjusting disposable diapers with elastic means

- A61F13/49017—Form-fitting, self-adjusting disposable diapers with elastic means the elastic means being located at the crotch region

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61F—FILTERS IMPLANTABLE INTO BLOOD VESSELS; PROSTHESES; DEVICES PROVIDING PATENCY TO, OR PREVENTING COLLAPSING OF, TUBULAR STRUCTURES OF THE BODY, e.g. STENTS; ORTHOPAEDIC, NURSING OR CONTRACEPTIVE DEVICES; FOMENTATION; TREATMENT OR PROTECTION OF EYES OR EARS; BANDAGES, DRESSINGS OR ABSORBENT PADS; FIRST-AID KITS

- A61F13/00—Bandages or dressings; Absorbent pads

- A61F13/15—Absorbent pads, e.g. sanitary towels, swabs or tampons for external or internal application to the body; Supporting or fastening means therefor; Tampon applicators

- A61F13/45—Absorbent pads, e.g. sanitary towels, swabs or tampons for external or internal application to the body; Supporting or fastening means therefor; Tampon applicators characterised by the shape

- A61F13/49—Absorbent pads, e.g. sanitary towels, swabs or tampons for external or internal application to the body; Supporting or fastening means therefor; Tampon applicators characterised by the shape specially adapted to be worn around the waist, e.g. diapers, nappies

- A61F13/49007—Form-fitting, self-adjusting disposable diapers

- A61F13/49009—Form-fitting, self-adjusting disposable diapers with elastic means

- A61F13/49019—Form-fitting, self-adjusting disposable diapers with elastic means the elastic means being placed longitudinally, transversely or diagonally over the article

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61F—FILTERS IMPLANTABLE INTO BLOOD VESSELS; PROSTHESES; DEVICES PROVIDING PATENCY TO, OR PREVENTING COLLAPSING OF, TUBULAR STRUCTURES OF THE BODY, e.g. STENTS; ORTHOPAEDIC, NURSING OR CONTRACEPTIVE DEVICES; FOMENTATION; TREATMENT OR PROTECTION OF EYES OR EARS; BANDAGES, DRESSINGS OR ABSORBENT PADS; FIRST-AID KITS

- A61F13/00—Bandages or dressings; Absorbent pads

- A61F13/15—Absorbent pads, e.g. sanitary towels, swabs or tampons for external or internal application to the body; Supporting or fastening means therefor; Tampon applicators

- A61F13/45—Absorbent pads, e.g. sanitary towels, swabs or tampons for external or internal application to the body; Supporting or fastening means therefor; Tampon applicators characterised by the shape

- A61F13/49—Absorbent pads, e.g. sanitary towels, swabs or tampons for external or internal application to the body; Supporting or fastening means therefor; Tampon applicators characterised by the shape specially adapted to be worn around the waist, e.g. diapers, nappies

- A61F13/49007—Form-fitting, self-adjusting disposable diapers

- A61F13/49009—Form-fitting, self-adjusting disposable diapers with elastic means

- A61F13/4902—Form-fitting, self-adjusting disposable diapers with elastic means characterised by the elastic material

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61F—FILTERS IMPLANTABLE INTO BLOOD VESSELS; PROSTHESES; DEVICES PROVIDING PATENCY TO, OR PREVENTING COLLAPSING OF, TUBULAR STRUCTURES OF THE BODY, e.g. STENTS; ORTHOPAEDIC, NURSING OR CONTRACEPTIVE DEVICES; FOMENTATION; TREATMENT OR PROTECTION OF EYES OR EARS; BANDAGES, DRESSINGS OR ABSORBENT PADS; FIRST-AID KITS

- A61F13/00—Bandages or dressings; Absorbent pads

- A61F13/15—Absorbent pads, e.g. sanitary towels, swabs or tampons for external or internal application to the body; Supporting or fastening means therefor; Tampon applicators

- A61F13/51—Absorbent pads, e.g. sanitary towels, swabs or tampons for external or internal application to the body; Supporting or fastening means therefor; Tampon applicators characterised by the outer layers of the pads

- A61F13/515—Absorbent pads, e.g. sanitary towels, swabs or tampons for external or internal application to the body; Supporting or fastening means therefor; Tampon applicators characterised by the outer layers of the pads characterised by the interconnection of the topsheet and the backsheet

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C65/00—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor

- B29C65/02—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/01—General aspects dealing with the joint area or with the area to be joined

- B29C66/05—Particular design of joint configurations

- B29C66/10—Particular design of joint configurations particular design of the joint cross-sections

- B29C66/11—Joint cross-sections comprising a single joint-segment, i.e. one of the parts to be joined comprising a single joint-segment in the joint cross-section

- B29C66/112—Single lapped joints

- B29C66/1122—Single lap to lap joints, i.e. overlap joints

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/01—General aspects dealing with the joint area or with the area to be joined

- B29C66/05—Particular design of joint configurations

- B29C66/20—Particular design of joint configurations particular design of the joint lines, e.g. of the weld lines

- B29C66/21—Particular design of joint configurations particular design of the joint lines, e.g. of the weld lines said joint lines being formed by a single dot or dash or by several dots or dashes, i.e. spot joining or spot welding

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/40—General aspects of joining substantially flat articles, e.g. plates, sheets or web-like materials; Making flat seams in tubular or hollow articles; Joining single elements to substantially flat surfaces

- B29C66/41—Joining substantially flat articles ; Making flat seams in tubular or hollow articles

- B29C66/43—Joining a relatively small portion of the surface of said articles

- B29C66/433—Casing-in, i.e. enclosing an element between two sheets by an outlined seam

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/70—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material

- B29C66/72—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the structure of the material of the parts to be joined

- B29C66/729—Textile or other fibrous material made from plastics

- B29C66/7294—Non woven mats, e.g. felt

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/80—General aspects of machine operations or constructions and parts thereof

- B29C66/81—General aspects of the pressing elements, i.e. the elements applying pressure on the parts to be joined in the area to be joined, e.g. the welding jaws or clamps

- B29C66/814—General aspects of the pressing elements, i.e. the elements applying pressure on the parts to be joined in the area to be joined, e.g. the welding jaws or clamps characterised by the design of the pressing elements, e.g. of the welding jaws or clamps

- B29C66/8141—General aspects of the pressing elements, i.e. the elements applying pressure on the parts to be joined in the area to be joined, e.g. the welding jaws or clamps characterised by the design of the pressing elements, e.g. of the welding jaws or clamps characterised by the surface geometry of the part of the pressing elements, e.g. welding jaws or clamps, coming into contact with the parts to be joined

- B29C66/81433—General aspects of the pressing elements, i.e. the elements applying pressure on the parts to be joined in the area to be joined, e.g. the welding jaws or clamps characterised by the design of the pressing elements, e.g. of the welding jaws or clamps characterised by the surface geometry of the part of the pressing elements, e.g. welding jaws or clamps, coming into contact with the parts to be joined being toothed, i.e. comprising several teeth or pins, or being patterned

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/80—General aspects of machine operations or constructions and parts thereof

- B29C66/83—General aspects of machine operations or constructions and parts thereof characterised by the movement of the joining or pressing tools

- B29C66/834—General aspects of machine operations or constructions and parts thereof characterised by the movement of the joining or pressing tools moving with the parts to be joined

- B29C66/8341—Roller, cylinder or drum types; Band or belt types; Ball types

- B29C66/83411—Roller, cylinder or drum types

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/80—General aspects of machine operations or constructions and parts thereof

- B29C66/83—General aspects of machine operations or constructions and parts thereof characterised by the movement of the joining or pressing tools

- B29C66/834—General aspects of machine operations or constructions and parts thereof characterised by the movement of the joining or pressing tools moving with the parts to be joined

- B29C66/8351—Jaws mounted on rollers, cylinders, drums, bands, belts or chains; Flying jaws

- B29C66/83511—Jaws mounted on rollers, cylinders, drums, bands, belts or chains; Flying jaws jaws mounted on rollers, cylinders or drums

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C65/00—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor

- B29C65/02—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure

- B29C65/08—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure using ultrasonic vibrations

- B29C65/083—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure using ultrasonic vibrations using a rotary sonotrode or a rotary anvil

- B29C65/087—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure using ultrasonic vibrations using a rotary sonotrode or a rotary anvil using both a rotary sonotrode and a rotary anvil

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C65/00—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor

- B29C65/02—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure

- B29C65/18—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure using heated tools

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29K—INDEXING SCHEME ASSOCIATED WITH SUBCLASSES B29B, B29C OR B29D, RELATING TO MOULDING MATERIALS OR TO MATERIALS FOR MOULDS, REINFORCEMENTS, FILLERS OR PREFORMED PARTS, e.g. INSERTS

- B29K2995/00—Properties of moulding materials, reinforcements, fillers, preformed parts or moulds

- B29K2995/0037—Other properties

- B29K2995/0046—Elastic

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29L—INDEXING SCHEME ASSOCIATED WITH SUBCLASS B29C, RELATING TO PARTICULAR ARTICLES

- B29L2031/00—Other particular articles

- B29L2031/48—Wearing apparel

- B29L2031/4871—Underwear

- B29L2031/4878—Diapers, napkins

Landscapes

- Health & Medical Sciences (AREA)

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Vascular Medicine (AREA)

- Biomedical Technology (AREA)

- Heart & Thoracic Surgery (AREA)

- Epidemiology (AREA)

- Life Sciences & Earth Sciences (AREA)

- Animal Behavior & Ethology (AREA)

- General Health & Medical Sciences (AREA)

- Public Health (AREA)

- Veterinary Medicine (AREA)

- Manufacturing & Machinery (AREA)

- Textile Engineering (AREA)

- Absorbent Articles And Supports Therefor (AREA)

Description

そして、吸収性本体及び外包材を備えたパンツ型使い捨ておむつにおいては、外包材の外観が優れていること、特に外層シートからその内側の弾性部材が視認されにくく、該弾性部材の隠蔽性の高いことが望まれている。

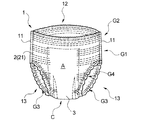

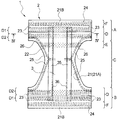

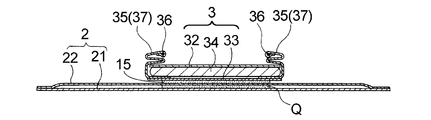

本実施形態のパンツ型使い捨ておむつ1は、図1〜図4に示すように、吸収性コア34を含む吸収性本体3と吸収性本体3の非肌当接面側に接合された外包材2とを備え、外包材2は長手方向に腹側部A、股下部C及び背側部Bに区分されており、外包材2における腹側部A及び背側部Bの両側縁部同士が接合されて、一対のサイドシール部11、ウエスト開口部12及び一対のレッグ開口部13が形成されているパンツ型使い捨ておむつである。

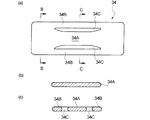

吸収性コア34が切離部34Cを有していると、吸収性コア34の両側縁部が起立し易い。また、吸収性コア34が幅方向に押圧されると、吸収性コア34全体の幅が狭くなるため、外包材2の幅方向の収縮が阻害され難い。

吸収性本体3の長手方向両端部における肌当接面側が、折り返された外層シート21の延出領域21Bによって覆われていることで、吸収性本体3の長手方向両端部が着用者に直接接触することを防止し、吸収性本体3の長手方向両端部からの吸収性コア34の吸収性ポリマーの漏れを防止することができる。

一方、接着剤は、複合伸縮部4(詳細は後述)に対応する領域のほぼ全域及び股下部Cに対応する領域のほぼ全域には、塗工されていない。

一方、接着剤は、外層シート21の内面と同様に、複合伸縮部4に対応する領域のほぼ全域には、塗工されていない。

尚、「吸収性本体3の側縁部近傍」とは、吸収性本体3の側縁から幅方向内方に30mm以内、幅方向外方に20mm以内の領域をいう。

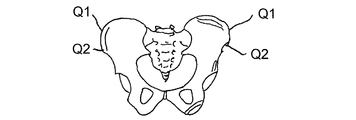

しかし、パンツ型おむつの着用中のずれ落ちを効果的に防止するためには、ウエスト部の締め付け圧を高くするよりも、着用者の腸骨領域に対応するおむつの部位の締め付け圧を従来よりも高めることが有効であることが見い出された。その理由は、着用者(特に幼児)は、その身体的な特徴として腹周りが張り出しているので、張り出している腹周りに当接するウエスト部の締め付け圧を高くすると、その締め付け圧が高い故にウエスト部が次第に絞り込まれて、腹周りが細くなる部位にまでウエスト部がずれ下がってくるからである。

Z=f1−P=Fsinθ−νFcosθ=F(sinθ−νcosθ)

この式から、ウエスト部がずれ落ちの生じる状態にある場合、締め付け力Fが大きい程、ずれ落ち力が大きくなることが理解できる。

成人用のおむつの場合には、当該距離K1及びK2を300〜350mm、特に305〜335mmとすることで、上方胴回り部D1を着用者の腸骨領域に一層首尾良く当接させることができる。

一方、例えば、腹側のウエスト開口部12の周縁端の位置と、背側のウエスト開口部12の周縁端の位置とがずれている場合(図示せず)においては、ずれて延出している領域がないものと仮定した上で、おむつの長手方向中心線CLを定める。

幅方向に一対の胴回りギャザーG1の間に位置する非機能化領域51は、外層シート21及び内層シート22に接合されている胴回り弾性部材連続体23Sについて、収縮力を発現させなくして形成されるものであり、これに対し、幅方向に一対の前股間ギャザーG4の間に位置する非機能化領域51は、外層シート21及び内層シート22に接合されている前股間弾性部材連続体26Sについて、収縮力を発現させなくして形成されるものである。これにより、吸収性本体3の収縮を防止することができ、吸収性本体3の良好な外観及び吸収性能を実現することができる。

レッグ弾性部材切断領域52が形成されることにより、外包材2の幅方向全域に湾曲状に亘って配設されているレッグ弾性部材連続体25Sから、股下部Cの幅方向中央において幅方向に分離した一対のレッグ弾性部材25,25が形成される。

レッグ弾性部材25及び前股間弾性部材26としては、それぞれ、天然ゴム、ポリウレタン系樹脂、発泡ウレタン系樹脂、ホットメルト系伸縮部材等の伸縮性素材を糸状(糸ゴム)又は帯状(平ゴム)に形成したものが好ましく用いられる。

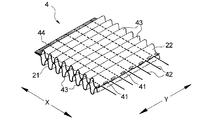

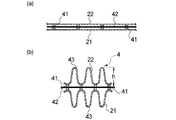

(1)外層シート21及び内層シート22は、複合伸縮部4の伸縮方向(X方向)及びそれに直交する方向(Y方向)において間欠的な接合部41により互いに接合されている。

(2)弾性部材42は、接合部41を通らないように配されると共に、弾性部材42の両端部を除いた部分において外層シート21及び内層シート22に固定されていない。

(3)外層シート21及び内層シート22それぞれは、各々複数本の弾性部材42に亘って連続して延びる複数本の襞43を形成している。

複数本の弾性部材42は、互いに平行に配されており、それぞれ複合伸縮部4の長手方向に沿って延びるように配されている。本実施形態のように複数本の弾性部材42が互いに平行に配されている場合においては、複合伸縮部4の伸縮方向は、弾性部材42が延びる方向と同じ方向である。複数本の弾性部材42が互いに平行に配されていない場合においては、複合伸縮部4の伸縮方向は、複数本の弾性部材42に亘って延びる襞43(後述)における、襞43が延びる方向に直交する方向とする。

尚、複合伸縮部4の両端部44は伸縮可能に形成してもよい。

更に、襞43の先端部が凸曲面を形成していることとの相乗効果により、外層シート21及び内層シート22の厚み方向にボリュームが出ると共に、複合伸縮部4の表面に触れたときの感触が極めて柔らかく、肌触りが極めて良好である。

外層シート21及び内層シート22としては、見た目が美しく、感触の良い柔軟な襞43を形成させる観点から、エアースルー不織布、ヒートロール不織布、スパンレース不織布、スパンボンド不織布、メルトブローン不織布、スパンボンドとメルトブローンを重ね合わせた複合不織布等であることが好ましい。

また、内層シート22の構成繊維の配向方向も、複合伸縮部4の伸縮方向と実質的に一致していることが好ましい。つまり、外層シート21の構成繊維の配向方向と内層シート22の構成繊維の配向方向とが実質的に一致していることが好ましい。

更に、接合部41の接合強度が高いので、襞43が形成されやすく、着用時に襞43の形状を維持させることができる。これにより襞43のクッション性を保持させることができる。

襞43の形状が丸くて、弾力性があれば、風合い及びクッション性に優れる。襞43を形成し、肌との接触面積が少ないことで、肌への負担は軽減し、摩擦による擦れも減少する。

曲げ剛性(B値)は、以下の書籍に記載の方法に従い、純曲げ試験機(カトーテック株式会社製:KES FB2−AUTO−A)を用いて測定される。

川端季雄著、「風合い評価の標準化と解析」、第2版、社団法人日本繊維機会学会 風合い計量と規格化研究委員会、昭和55年7月10日発行

〔曲げ剛性の測定方法〕

20cm×20cmの試験片を準備し、試験片を試験台に取り付け、1cm間隔のチャックに試験片を把持する。試験片に対して、曲率K=−2.5〜+2.5cm-1の範囲で、等速度曲率の純曲げを行う。変形速度は0.50cm-1/sで、1サイクル変形を行う。曲げ剛性の値は、前述の「風合い評価の標準化と解析」の記載では、曲率:0.5〜1.5及び−0.5〜−1.5間の曲げモーメントの傾斜から算出しているが、不織布の測定では、この曲率間で屈曲が起きるケースがあり、正確な数値が表されにくい。そこで、曲げ剛性は、0〜最大曲げモーメント値及び0〜最小曲げモーメント値における傾斜から算出する。この測定をMD方向又はCD方向に行い、それぞれMD方向又はCD方向における曲げ剛性とする

一方、X方向の曲げ剛性が高過ぎても、襞43が尖りやすく、また、襞43の先端部が硬くなり、風合いが低下する。

一方、Y方向の曲げ剛性が高過ぎると、延出領域21Bを綺麗に折り返しにくく、また、折り返し端部が硬くなる。

外層シート21においてY方向の曲げ剛性が上記の範囲内であると、外層シート21に、X方向に延びる折り線が容易に形成されるため、延出領域21Bの折り返しが容易となる。また、外層シート21が適度なコシを有するため、延出領域21Bが皺になりにくい。

機械流れ方向(MD)の長さが150mm、機械流れ方向と直交する方向(CD)の長さ30mmの長方形状の試験片を丸めて、直径45mmの円筒を作成し、重なり合った部分の上端と下端とをホッチキス等で止め、測定サンプルとする。これを、テンシロン万能試験装置の圧縮試験モードにより、20℃、65%RHの測定環境において、圧縮速度:10mm/min、測定距離:20mmの測定条件で測定を行う。測定サンプルを20mm圧縮したときの最大強度を各測定サンプル毎に測定し、その平均値を求め、これを座屈強度とする。

内層シート22には、外包材2の強度、特に伸長時の破断強度が要求されている。従って、内層シート22には、スパンボンド法により製造されたスパンボンド不織布が適している。特に好ましくはポリエチレン及びポリエチレンテレフタレートからなるスパンボンド不織布である。

また、外層シート21及び内層シート22は、別体の2枚のシートに限られるものではなく、一枚のシートを折り曲げて相対向する2面を形成し、一方の面を構成する部分を外層シート21、他方の面を構成する部分を内層シート22とすることもできる。

伸長倍率(%)=(B/A)×100

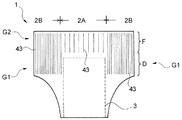

外包材2の幅方向中央部2A(図12参照)とは、展開状態において、外包材2における吸収性本体3と対面する領域であり、図1に示す実施形態のように、吸収性本体3の長手方向端部が外包材2の長手方向端部よりも長手方向内方に後退している形態の場合には、吸収性本体3の長手方向端部、外包材2の長手方向端部、及び吸収性本体3の長手方向両端部それぞれから外包材2の長手方向両端部に向けて延びる直線によって囲まれる領域も、外包材2の幅方向中央部2Aに含まれる。

外包材2の幅方向外側部2Bとは、図12に示すように、幅方向中央部2Aの幅方向両側にそれぞれ位置する領域である。

〔ウエスト部Fの伸長率の測定方法〕

(1)未伸長状態のおむつ1について、ウエストFの幅方向中央部2Aに、幅方向に沿って長さ20mmの印を付す。

(2)この印の両端部を把持して、おむつ1を幅方向に伸長する。

(3)伸長後の印の長さ(両端部間の距離)L4を測定する。

(4)(L4/20)×100(%)を、ウエストFの幅方向中央部2Aの伸長率とする。

(5)ウエストFの幅方向外側部2Bの伸長率も、ウエストFの幅方向中央部2Aの伸長率と同様に(印を付す位置が幅方向外側部2Bである点が異なる)測定することができる。

ウエスト部Fの引張荷重は、例えば、ウエスト弾性部材24の素材、太さ、伸長率、配設間隔、配設本数等を調整することで設定することができる。

〔ウエスト部Fの引張荷重の測定方法〕

(1)おむつからウエスト部Fを、サイドシール部11が連結されたリング状の状態のまま切り取り、これをサンプルとする。このサンプルを、水平な面上に載置し、自然に収縮した状態における該サンプルの両端部間(一対のサイドシール部11,11の間)の長さを測定して、これを初期長とする。

(2)サンプルの両端部を、テンシロン引っ張り試験機〔株式会社オリエンテック製、「RTC−1150A」〕のチャック間に固定し、そのときの荷重をゼロとする。

(3)サンプルの両端部間を、初期長から速度300mm/minでおむつの幅方向と同じ方向にウエスト部Fの周長が300mm又は500mmになるまで伸長させたときの荷重を、それぞれ「周長を300mmに伸長させたときの荷重」又は「周長を500mmに伸長させたときの荷重」とする。ここでいう「周長」とは、サイドシール部11が連結されたリング状の状態における周長のことをいい、特に内周長のことをいう。

各部位の引張荷重にこのような序列を設けることで、着用中のおむつ1のずれ落ちが効果的に防止されると共に、おむつ1が着用者の身体に違和感なく密着して、液漏れが効果的に防止される。上方胴回り部D1及び下方胴回り部D2の引張荷重は、ウエスト部Fの引張荷重と同様に測定される。

〔パンツ型使い捨ておむつのウエスト開口部の伸長に要するエネルギーの測定方法〕

(1)おむつそのものをサンプルとする。このサンプルを、水平な面上に載置し、自然に収縮した状態における該サンプルの両端部間(一対のサイドシール部11,11の間)の長さを測定して、これを初期長とする。

(2)サンプルの両端部を、前記テンシロン引っ張り試験機「RTC−1150A」のチャック間に固定し、そのときの荷重をゼロとする。

(3)サンプルの両端部間を、初期長から速度300mm/minでおむつの幅方向と同じ方向に荷重が2400gfになるまで伸長させる。

(4)そのときに得られるS−Sカーブ(荷重−歪曲線)の面積より、ウエスト開口部12の伸長に要するエネルギーを求める。

複合伸縮部4の外面に襞43が形成されており、襞43が着用者との接触面となるため、着用時に複合伸縮部4のクッション性が高く、優しくフィットし、着用者の肌へのダメージが少ない。また、襞43は外包材2の外面(着用時の外面)にも配されるため、外面の触感にも優れる。

本製造方法は、図13に示すように、外層シート21の連続体21Sと内層シート22の連続体22Sとをその間に各弾性部材23,24,25,26の各連続体23S,24S,25S,26Sを挟持接合して、外包材2の連続体2Sを形成し、次に、外包材連続体2Sにおける内層シート連続体22S側に吸収性本体3を本体接合部15(図4参照)によって接合して、おむつ連続体1Sを形成し、次いで、おむつ連続体1Sを分断して個々のおむつ1を形成するパンツ型使い捨ておむつの製造方法である。

各弾性部材23,24,25,26の各連続体23S,24S,25S,26Sは、伸長された状態で、外層シート連続体21Sと内層シート連続体22Sとの間にそれらの長手方向に沿って導入される。

この時点では、外包材連続体2Sには、複合伸縮部4、非機能化領域51及びレッグ弾性部材切断領域52は形成されていない。

アンビルロール63は複合伸縮部形成ロール62の受けロールであり、その周面は平滑面となっている。

尚、図16は、延出領域21Bが存在しない領域における複合伸縮部4を示す断面図であり、図17は、延出領域21Bが存在する領域における複合伸縮部4を示す断面図である。

例えば、図13に示すように、外包材連続体2S上に、吸収性本体連続体3Sを切断して得た吸収性本体3を、それぞれ流れ方向に対して90度回転させた後、本体接合部15(図4参照)により間欠的に接合固定する。吸収性本体3の外包材連続体2Sへの固定は、外包材連続体2Sの伸長状態を維持したままで行う。換言すれば、外包材連続体2Sが複合伸縮部4等の収縮力により縮まないように維持しながら、吸収性本体3を固定する。

その後、おむつ連続体1Sをその幅方向(使い捨ておむつ1の長手方向)に折り返して2つ折りする。次いで、サイドシール部11,11を、ヒートシール、超音波シール、高周波シール等により形成した後、又はサイドシール部11,11を形成すると同時に、個々のおむつに分断することにより、前記実施形態のパンツ型使い捨ておむつ1を得ることができる。

詳述すると、接合部41は、複合伸縮部4の伸縮方向(X方向)及びそれに直交する方向(Y方向)にそれぞれ列をなす(シール線をなす)ように形成されており、該直交する方向(Y方向)の列を構成する接合部41は、弾性部材:2本毎に1個形成されている。

複合伸縮部4の伸縮方向(X方向)の列とそれに隣接する列との間には、接合部41の存在しない領域が、複合伸縮部4の両端部44間に亘って連続的に形成されており、その領域に弾性部材42が非接合状態で配されている。その結果、複合伸縮部4の伸縮方向(X方向)において相隣接する接合部41,41間に、それぞれ2本の襞43が形成される。

例えば、複合伸縮部4を、股下部Cのギャザー(例えば、レッグギャザーG3、前股ギャザーG4)にも適用することができる。股下部Cのギャザーを複合伸縮部4から形成した場合には、股下部Cのギャザーにおける複合伸縮部4の襞43は、外包材2の長手方向に沿って、胴回りギャザーG1における複合伸縮部4の襞43と連続していることが好ましく、レッグ開口部13まで延びていることが更に好ましい。

外包材2は、外包材2と同形の外層シート21と、腹側部A及び背側部Bのみに存在し且つ股下部Cに存在しない分離形状の内層シート22との積層体から形成されていてもよい。この構成の外包材2は、股下部Cが外層シート21のみから形成されることになる。

レッグギャザーG3を有しない形態のおむつにおいては、複合伸縮部4の長さ(外包材2の長手方向に沿う長さ)をサイドシール部11の長さと同じにすることができる。このような形態のおむつによれば、サイドシール部11の長さと同じ幅を有するリング状の外観を呈し、綺麗である。

また、接合部41の配列パターンは適宜変更することができる。接合部41の形状は、矩形状、長円状、円状、菱形状等の適宜の形状とすることができる。

芯がPET樹脂で鞘がPE樹脂からなる芯鞘構造の複合繊維からエアスルー法によりエアスルー不織布を製造し、外層シート21に用いた。この不織布にはエンボス処理は施されていない。外層シート21の坪量、厚み、密度、複合伸縮部4が形成された状態において伸縮方向(X方向)となる方向の曲げ剛性、X方向に直交する方向(Y方向)となる方向の曲げ剛性、及び構成繊維の配向度は、下記〔表1〕に示す値であった。

PP樹脂のSMS(スパンボンド−メルトブローン−スパンボンド)不織布を製造し、外層シート21に用いた。この製造方法としては従来公知の方法を採用することができる。SMS不織布は、3層構造の不織布であり、上下層にPP樹脂の長繊維からなるスパンボンド層を配置し、その中間層にメルトブローン層を挟み込んだ構造をしている。

下層、中間層及び上層は、それぞれ以下のように形成した。

下層:スパンボンド層は、樹脂を押出機などで溶融し、その溶融物を紡糸ノズルから連続長繊維状に吐出させることで得る。

中層:溶融したPP樹脂をメルトブロー紡糸口金から紡糸し、それを更に、繊維状に、高湿高速の気体によって極細繊維流としてブロー紡糸し、捕集装置で極細繊維ウェブとし、下層のウェブ上に集積する。

上層:更に中層の上に、樹脂の溶融物を上記と同様の方法で連続長繊維状に吐出させ、スパンボンド層のウェブを形成する。

外層シート21の坪量、厚み、密度、複合伸縮部4が形成された状態において伸縮方向(X方向)となる方向の曲げ剛性、X方向に直交する方向(Y方向)となる方向の曲げ剛性、及び構成繊維の配向度は、下記〔表1〕に示す値であった。

PP樹脂からスパンボンド法によりスパンボンド不織布を製造し、外層シート21に用いた。この製造方法は従来公知の方法を採用することができる。スパンボンド不織布は、樹脂を押出機などで溶融し、その溶融物を紡糸ノズルから連続長繊維状に吐出させて得られる。尚、スパンボンド不織布は、このように製造されたスパンボンド層を2層構成にすることで、強度や風合いなどを高められることも知られている。その後、シートの強度を保つために、熱エンボスロールによる不織布の熱融着を行う。このエンボス処理により、シートの交絡処理(一体化/平滑化)も行われる。この不織布は、エンボス処理を行ったことで、シートの強度確保、シートの一体化及び平滑化が達成され、薄くて、柔軟性などの風合いにも優れる。

外層シート21の坪量、厚み、密度、複合伸縮部4が形成された状態において伸縮方向(X方向)となる方向の曲げ剛性、X方向に直交する方向(Y方向)となる方向の曲げ剛性、及び構成繊維の配向度は、下記〔表1〕に示す値であった。

前述の実施例、比較例1及び比較例2について、パンツ型使い捨ておむつを製作し、以下の項目[1]〜[3]について評価した。

[1]複合伸縮部4における襞43の断面形状を以下の基準によって評価した。

○:綺麗な湾曲形成を有している。

×:尖っている。

[2]複合伸縮部4における襞43の平面視形状(延び具合)を以下の基準によって評価した。

○:まっすぐに延びている。

×:襞が途中で途切れている。

(1)襞43の柔らかさ

○:襞部分の触感が柔軟性に優れている、又は装着時に違和感を感じることがない。

×:襞全体が硬く、装着時に違和感を感じる。

(2)襞43のふっくら感

○:襞全体にふっくらとした弾力性(クッション性)があり、つぶしても元に戻る。

×:襞の厚み感がなく、つぶすと元に戻らない。

(3)襞43の滑り感

○:襞部分で引っ掛かりがなく、すべすべしている。

×:襞部分の滑りが悪く、引っ掛かりがある。

◎:襞の断面形状が湾曲状で、襞がまっすぐ連続に延びている。手触り評価でも各項目で優れている。

○:襞の断面形状がほぼ湾曲状で、襞がまっすぐ延びている。手触り評価でも優れている。

△:襞の断面形状が湾曲状になっていない部分があり、襞の連続性も少ない。手触り評価では満足できない項目がある。

×:襞が綺麗に形成されない。手触り評価で満足できる項目がない。

実施例では、X方向の曲げ剛性値が高いために、襞の断面形状が湾曲状で綺麗であり、襞がおむつの長手方向に沿って、連続的に延びている。また、X方向とY方向との曲げ剛性値の違いから、パンツ型使い捨ておむつのウエスト部の形成性に優れる。さらに手触り評価では、おむつとして、襞の柔らかさ、ふっくら感、滑り感が達成され、外観からも触感からも肌に優しいパンツ型使い捨ておむつが達成された。

比較例2では、強度の高いスパンボンド不織布を外層シートに採用したが、X方向の曲げ剛性が高すぎるために襞の先端部が尖り、襞の平面視形状もおむつの長手方向に断続的となった。手触り評価では全体的に硬く、装着者に違和感を与える可能性があると判断された。

11 サイドシール部

12 ウエスト開口部

13 レッグ開口部

2 外包材

2A 外包材の幅方向中央部

2B 外包材の幅方向外側部

21 外層シート

21A 非延出領域

21B 延出領域

22 内層シート

23 胴回り弾性部材

24 ウエスト弾性部材

25 レッグ弾性部材

26 前股間弾性部材

3 吸収性本体

32 表面シート

33 裏面シート

34 吸収性コア

35 側方カフス

36 側方カフス弾性部材

37 側方カフス形成用シート

4 複合伸縮部

41 接合部

42 弾性部材

43 襞

44 端部

51 非機能化領域

52 レッグ弾性部材切断領域

61 ニップロール

62 複合伸縮部形成ロール

62A 複合伸縮部形成部

62B 非機能化領域形成部

62C レッグ弾性部材切断領域形成部

63 アンビルロール

64 接着剤塗工装置

65 揺動ガイド

G1 胴回りギャザー

G2 ウエストギャザー

G3 レッグギャザー

G4 前股間ギャザー

1S おむつ連続体

13S トリム

2S 外包材連続体

21S 外層シート連続体

22S 内層シート連続体

3S 吸収性本体連続体

A 腹側部

B 背側部

C 股下部

D 胴回り部

D1 上方胴回り部

D2 下方胴回り部

E 前股間部

F ウエスト部

Claims (8)

- 吸収性コアを含む吸収性本体と吸収性本体の非肌当接面側に接合された外包材とを備え、外包材は長手方向に腹側部、股下部及び背側部に区分されており、外包材における腹側部及び背側部の両側縁部同士が接合されて一対のサイドシール部、ウエスト開口部及び一対のレッグ開口部が形成されているパンツ型使い捨ておむつであって、

外包材は、外層シート、内層シート及び両シート間に配設された複数本の弾性部材から形成されており、

外包材の腹側部及び背側部における胴回り部及びウエスト部には、それぞれ、複合伸縮部から形成された胴回りギャザー及びウエストギャザーが設けられており、

複合伸縮部は、外層シート及び内層シートが複合伸縮部の伸縮方向及びそれに直交する方向において間欠的な接合部により互いに接合され、弾性部材が該接合部を通らないように配されると共に弾性部材の両端部を除いた部分において外層シート及び内層シートに固定されておらず、外層シート及び内層シートそれぞれが各々複数本の弾性部材に亘って連続して延びる複数本の襞を形成することにより構成されており、

吸収性本体の長手方向に隣接する、ウエストギャザーを形成する複合伸縮部及び胴回りギャザーを形成する複合伸縮部において、複数本の前記襞は、複合伸縮部の伸縮方向に直交する方向に亘って連続しており、

複合伸縮部の伸縮方向と外層シートの構成繊維の配向方向とが実質的に一致しており、外層シートの構成繊維の配向度は1.3〜5であり、

外層シートは、エアスルー法により製造されたエアスルー不織布からなり、内層シートは、スパンボンド法により製造されたスパンボンド不織布からなる、パンツ型使い捨ておむつ。 - 前記複合伸縮部の伸縮方向と前記内層シートの構成繊維の配向方向とが実質的に一致している請求項1記載のパンツ型使い捨ておむつ。

- 前記外層シートにおける前記複合伸縮部の伸縮方向の曲げ剛性は0.008〜0.020cN・cm2/cmである請求項1又は2に記載のパンツ型使い捨ておむつ。

- 前記外層シートにおける前記複合伸縮部の伸縮方向に直交する方向の曲げ剛性は、0.001〜0.010cN・cm2/cmで、且つ外層シートにおける複合伸縮部の伸縮方向の前記曲げ剛性よりも0.003cN・cm2/cm以上小さい請求項3記載のパンツ型使い捨ておむつ。

- 前記外層シートを構成するエアスルー不織布及び前記内層シートを構成するスパンボンド不織布は、鞘が熱融着性の樹脂からなる芯鞘型の複合繊維からなる請求項1〜4の何れか1項記載のパンツ型使い捨ておむつ。

- 前記外層シートには実質的にエンボス処理が施されていない請求項1〜5の何れか1項記載のパンツ型使い捨ておむつ。

- 前記外層シートの厚みは0.25〜0.7mmである請求項1〜6の何れか1項記載のパンツ型使い捨ておむつ。

- 前記外層シートの密度は0.06g/cm3以下である請求項1〜7の何れか1項記載のパンツ型使い捨ておむつ。

Priority Applications (8)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006333622A JP4986596B2 (ja) | 2006-12-11 | 2006-12-11 | パンツ型使い捨ておむつ |

| PCT/JP2007/072611 WO2008065953A2 (fr) | 2006-11-27 | 2007-11-22 | Article absorbant |

| EP07832340.9A EP2087871B1 (en) | 2006-11-27 | 2007-11-22 | Absorbent article |

| CN2007800436540A CN101541284B (zh) | 2006-11-27 | 2007-11-22 | 吸收性物品 |

| US12/516,516 US20100076394A1 (en) | 2006-11-27 | 2007-11-22 | Absorbent article |

| RU2009124444/12A RU2434619C2 (ru) | 2006-11-27 | 2007-11-22 | Поглощающее изделие |

| KR1020097010972A KR101415547B1 (ko) | 2006-11-27 | 2007-11-22 | 흡수성 물품 |

| TW096144888A TWI450709B (zh) | 2006-11-27 | 2007-11-27 | Absorbent items |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006333622A JP4986596B2 (ja) | 2006-12-11 | 2006-12-11 | パンツ型使い捨ておむつ |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2008142342A JP2008142342A (ja) | 2008-06-26 |

| JP4986596B2 true JP4986596B2 (ja) | 2012-07-25 |

Family

ID=39603179

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2006333622A Active JP4986596B2 (ja) | 2006-11-27 | 2006-12-11 | パンツ型使い捨ておむつ |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4986596B2 (ja) |

Families Citing this family (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2010273961A (ja) * | 2009-05-29 | 2010-12-09 | Livedo Corporation | 使い捨てパンツ型おむつ |

| JP6009800B2 (ja) * | 2012-04-12 | 2016-10-19 | 株式会社リブドゥコーポレーション | 吸収性物品 |

| JP6342249B2 (ja) * | 2014-07-23 | 2018-06-13 | 花王株式会社 | 使い捨ておむつ |

| JP6835532B2 (ja) * | 2016-11-01 | 2021-02-24 | 花王株式会社 | パンツ型使い捨ておむつ |

| WO2018092559A1 (ja) * | 2016-11-15 | 2018-05-24 | 株式会社瑞光 | 使い捨て着用物品および製造方法 |

| JP7025172B2 (ja) * | 2017-10-12 | 2022-02-24 | ユニ・チャーム株式会社 | 吸収性物品用伸縮性シート及びそれを使用した吸収性物品 |

| JP7093184B2 (ja) * | 2018-01-09 | 2022-06-29 | 株式会社リブドゥコーポレーション | 使い捨ておむつ |

| JP7458781B2 (ja) * | 2019-12-26 | 2024-04-01 | ユニ・チャーム株式会社 | パンツ型使い捨ておむつ |

| WO2022224995A1 (ja) * | 2021-04-21 | 2022-10-27 | 花王株式会社 | 吸収性物品 |

| JP2023026803A (ja) * | 2021-08-16 | 2023-03-01 | 花王株式会社 | パンツ型吸収性物品 |

| CN116509642A (zh) * | 2022-01-24 | 2023-08-01 | 浙江夕尔科技有限公司 | 腰围蓬松的短裤式纸尿裤及加工方法 |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3929249B2 (ja) * | 2001-02-27 | 2007-06-13 | 花王株式会社 | 使い捨ておむつの製造方法 |

| JP3776328B2 (ja) * | 2001-03-30 | 2006-05-17 | 大王製紙株式会社 | パンツ型使い捨て紙おむつ |

| JP3457650B2 (ja) * | 2001-03-30 | 2003-10-20 | 大王製紙株式会社 | パンツ型使い捨ておむつ |

| JP3883530B2 (ja) * | 2003-09-08 | 2007-02-21 | 花王株式会社 | 複合伸縮部材及びその製造方法 |

-

2006

- 2006-12-11 JP JP2006333622A patent/JP4986596B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2008142342A (ja) | 2008-06-26 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4986585B2 (ja) | 吸収性物品 | |

| JP5102119B2 (ja) | 吸収性物品 | |

| KR101415547B1 (ko) | 흡수성 물품 | |

| JP4776553B2 (ja) | パンツ型吸収性物品 | |

| JP4871237B2 (ja) | パンツ型吸収性物品 | |

| JP4971109B2 (ja) | 使い捨ておむつ | |

| JP5041840B2 (ja) | 吸収性物品 | |

| JP4863858B2 (ja) | パンツ型吸収性物品 | |

| WO2007138821A1 (ja) | パンツ型使い捨ておむつ | |

| JP4884190B2 (ja) | パンツ型吸収性物品 | |

| JP4901436B2 (ja) | 吸収性物品 | |

| JP4986596B2 (ja) | パンツ型使い捨ておむつ | |

| JP4726767B2 (ja) | 吸収性物品 | |

| JP4791412B2 (ja) | 使い捨て着用物品の製造方法 | |

| JP2019170831A (ja) | パンツタイプ使い捨て着用物品 | |

| JP4994027B2 (ja) | パンツ型物品及びその製造方法 | |

| JP2008173285A (ja) | パンツ型吸収性物品 | |

| JP6580183B2 (ja) | 伸縮部材及びこの伸縮部材を有する使い捨て着用物品 | |

| JP4757182B2 (ja) | 吸収性物品 | |

| JP2008136667A (ja) | 吸収性物品 | |

| JP4884191B2 (ja) | パンツ型使い捨ておむつ | |

| JP2008136793A (ja) | パンツ型使い捨ておむつ | |

| RU2434619C2 (ru) | Поглощающее изделие | |

| JP6120205B2 (ja) | パンツタイプ使い捨ておむつ | |

| JP2019170830A (ja) | パンツタイプ使い捨て着用物品 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20081224 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20110913 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20111110 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20120424 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20120424 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 4986596 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150511 Year of fee payment: 3 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |