JP4490938B2 - プラズマ処理装置 - Google Patents

プラズマ処理装置 Download PDFInfo

- Publication number

- JP4490938B2 JP4490938B2 JP2006116779A JP2006116779A JP4490938B2 JP 4490938 B2 JP4490938 B2 JP 4490938B2 JP 2006116779 A JP2006116779 A JP 2006116779A JP 2006116779 A JP2006116779 A JP 2006116779A JP 4490938 B2 JP4490938 B2 JP 4490938B2

- Authority

- JP

- Japan

- Prior art keywords

- processing

- plasma

- lot

- processing chamber

- wafer

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Description

に好適なプラズマ処理装置及び処理方法に関する。

るための処理装置である。プラズマ処理装置の代表的な例として、プラズマエッチング装

置がある。プラズマエッチング装置は、ウエハを処理するための処理室、処理室内にウエ

ハを設置する試料台、およびエッチング反応に必要なガスを処理室内に導入するためのシ

ャワープレートなどのガス供給系を備える。また、処理室内を低圧に維持し、プラズマ放

電を安定に維持するため、排気ポンプ、圧力調整弁等のガス排気系を備える。

クロ波、RF波などの電磁エネルギを供給するプラズマ生成機構、およびバイアス電圧を

前記試料台に印加し、試料台上に設置されたウエハに向けてプラズマ中のイオンを加速す

るためのバイアス電圧印加機構を備える。

。このため、ウエハ上のマスクされていない部分を垂直にエッチングすることができ、垂

直な側壁を持つ微細パターンをウエハ上に形成する異方性エッチングが可能となる。なお

、エッチング反応はイオンのみによって起こるのではない。例えば、エッチングガスがプ

ラズマ中の電子によって活性化されることによりラジカルと呼ばれる活性反応種が生成さ

れ、この反応種がイオンによってエネルギを与えられたウエハ表面と化学反応を起こすこ

とによってもエッチング反応が進行する。

加工する際に求められる加工精度は厳しくなってきている。一方、プラズマ処理装置によ

りウエハを処理して得られる加工形状は、処理室内のプラズマやラジカルの状態にしたが

って変動する。したがって、ウエハを繰り返し処理したときに数ナノメートル精度の均一

な加工を継続して施すためには、プラズマやラジカルの状態をできるだけ一定に保つ必要

がある。

することができる。しかし、前記反応生成物は、ウエハの処理を重ねるにしたがって徐々

に処理室に堆積し、処理室内表面(プラズマやラジカルにさらされる処理室および処理室

内構造物の表面)の状態を変化させる。

受けやすいため、同じ処理条件でエッチングを繰り返しても半導体デバイスの加工形状は

徐々に変化し、半導体デバイスの性能が劣化してしまう。なお、処理室本体の表面状態の

外にプラズマやラジカルに接している試料台やシャワープレートなどの内部構造物の表面

状態の変動も、前記プラズマやラジカル状態を変動させる要因となる。

プラズマ加熱による繰り返し熱応力がかかると、堆積物にはクラックが入って微小の異物

を放出する。この異物がウエハ上に降り注ぐとエッチング加工を阻害しデバイスが動作で

きないような加工不良を引き起こす。

チングガスの一つとして酸素ガスを用いるた場合には処理室表面が酸化し、ハロゲンガス

を用いる場合は表面近傍がハロゲン化する。また、長時間に渡って装置を使用せずに処理

室内表面を真空状態に露出していると、前記内表面を構成する化学物質の一部が蒸発する

などによって表面状態が変動する。

マクリーニングが行われていた。また、処理室内面への反応生成物の付着そのものを抑え

るため処理室内壁の温度を上げるなどの対策が行われている。しかし、大抵の場合、これ

らの対策は完全ではなく、結局半導体デバイスの加工形状は徐々に変化する。このため、

加工形状が問題となるほどに変動する前に製造装置の部品の交換あるいは部品の洗浄が行

われる。

る複数のソレノイドコイルの少なくとも1つの電流方向を反転することにより、迅速なク

リーニングを行うことが示されている。また、特許文献2には不揮発性材料を処理するプ

ラズマ処理装置において、真空容器内壁への反応生成物の付着を抑制し、また付着した反

応生成物を効率良く除去するクリーニング方法が示されている。また、特許文献3にはプ

ラズマを利用して試料を処理する毎にプラズマ発生室をO2ガス等ででプラズマクリーニ

ングすることが示されている。また特許文献4には、処理室内にガスを供給するための多

数の穴を設けたシャワープレートを処理室外部に設けた温度制御器により温度制御するこ

とによりシャワープレートに付着する反応生成物を抑制することが示されている。また、

特許文献5には、in-situ(その場)クリーニングによりプラズマクリーニングを実施し

た後に、再び処理室表面にポリマー被膜を堆積させてエッチング処理を安定化させること

が示されている。

物を除去することはできる。しかしながら加工形状の変動を抑制することはできない。す

なわち、堆積物を除去するために用いる処理ガスの組成がウエハをエッチングする際に使

用するガスの組成と異なるためである。このため処理室の堆積物を除去するのみではプラ

ズマやラジカルを一定の状態に保ち、加工形状を一定に保持することはできない。

うことにより、エッチング加工を安定化することができる。しかし、処理室内表面をポリ

マーで覆うのみではラジカル状態を一定にすることはできない。すなわち、処理室内壁の

温度によって表面反応の状態が変化するためである。

に曝されている表面はプラズマ中のイオンによって加熱される。このため、プラズマに曝

されている表面のみの温度が上昇する。したがって、表面反応にとり最も重要な表面温度

を均一に制御することは困難となる。

ズマに曝されている内側表面と加熱手段に曝されている外側表面では温度が大幅に異なる

ことになる。すなわち、処理室の内側表面温度はほぼ無制御の状態に置かれることになり

、ラジカル状態の変動を引き起こす。

のできるプラズマ処理装置および処理方法を提供する。

処理装置を提供することができる。

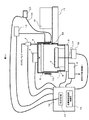

施形態にかかるプラズマ処理装置を説明する図である。図に示すように、プラズマ処理装

置はウエハを処理するための処理容器1、処理容器1内にウエハ7を設置する試料台6と

を備え、エッチング反応に必要なガスを処理室内に導入するためのガス供給系を備えてい

る。ガス供給系は、例えば、ガスを処理室に導入するためのシャワープレート5、該シャ

ワープレート5にガスを供給するガス供給管3、ガス流量を調整するための流量制御器4

などから成る。また、プラズマ処理装置はガス排気系9および圧力調整弁8を備え、処理

室内をプラズマ放電が安定に維持できるような低圧状態に維持する。

れたエッチングガスをプラズマ化するためにマイクロ波あるいはRF波などを処理室に供

給する。また、バイアス電源10およびバイアス電力伝送路11を備え、前記試料台6に

バイアス電圧を印加して、試料台6上に設置したウエハ7に向けてプラズマ中のイオンを

吸引加速する。

度調整器(例えばヒータ)12と温度調整用電源13を備える。また、前記各手段を制御

するためのシステム制御装置14を備える。なお、システム制御装置14は処理室表面温

度を制御する処理室表面温度制御部15を備える。さらに、複数のウエハを収容できるカ

セット16から前記処理容器1にウエハを搬送するウエハ搬送部17を備える。

と呼び、ウエハを処理するときにカセットに収容されたウエハのロットを連続して処理す

る処理をロット連続処理という。このような処理を行うと単位時間当たりの処理量を増大

することができる。)を説明する図である。

ニングステップS2を実施し、ロット前クリーニングステップS2終了後に処理室の壁を

ウエハ処理に用いるガスに馴染ませるためのロット前シーズニングステップS3を行う。

エハの処理終了をステップS5において検出するまで繰り返す。

は常時温度調整器12により加熱されている。プラズマがオンのとき(処理室内にプラズ

マが生成しているとき)には、イオンが処理室内表面に入射して内表面を加熱するため、

処理室内表面温度は一定にはならない。例えば、一枚のウエハ処理は、ガス種や圧力等の

処理条件が異なる複数の処理ステップから構成されており、この処理ステップ間でプラズ

マがオフにされることがある。

プラズマがオンのとき上昇し、プラズマがオフになると下降する。このように一枚のウエ

ハ処理中において温度上昇と下降を繰り返し、図3中にΔTで示したような或る範囲の温

度変動を持つことになる。

ウエハに対して同一であることが望ましい。しかし、処理室1で処理された直前のロット

から現在のロットの処理開始までの空き時間(ロット間の空き時間)が長くなると、処理

室1を温度調整器12で加熱していたとしても、プラズマ加熱が行われない分だけ処理室

1は冷やされている。このため、図3に示したように、ウエハ処理を繰り返すに連れて処

理室内表面の温度が上昇し、図3中にDlとして示したようなウエハ問での温度のドリフ

トが起きる。

、前記ロット間の空き時間による処理室の温度低下は、空き時間が10分間程度であって

も発生する。また、複数のロットに空き時間を入れずに連続して処理している場合にも処

理室が冷やされる。例えば、非常に処理電力の小さいロットの次に処理電力の大きなロッ

トを処理する場合などに起きる。すなわち、処理電力が小さいロットでは処理室表面を加

熱する度合いが小さいためである。このように処理電力が小さいロット処理の次に処理室

内表面加熱が大きくなる条件でロット処理する場合には、処理室表面温度制御ステップに

より処理室を予め加熱することが好ましい。このような現象は処理電力変動以外に磁場条

件等の変動により引き起こされることもある。

使用せずに放置して冷却した後に、図4に示す処理手順によりウエハ13枚を連続処理し

た場合に見られる処理室内表面温度の変化の例を示す図である。なお、図4において、図

2に示されるステップと同一ステップについては同一符号を付してその説明を省略する。

室内表面の温度を制御するステップである。図5に示すように処理室内表面を加熱するこ

とにより、ロット内の13枚のウエハ処理を通じての温度ドリフトの幅を図のD2に示す

ように減少させることができる。図5の例におけるロット前温度制御ステップS7は、直

前のロット前クリーニングS2と同じ処理条件で継続して実施する。この例では180秒

ほどの処理時間により処理室を加熱した。

。本発明では、ウエハ処理時に処理室表面温度をセンサなどにより計測することなく、図

6に示すように処理のシーケンスから処理条件を決定する。すなわち、外部から処理室表

面温度を測ることは困難であり、測定のために処理室内に温度センサ等を設置するとプラ

スマによりセンサがダメージを受けて経年劣化し、また、処理室内に設置したセンサはウ

エハに対する金属汚染を引き起こすことがあるからである。

トの処理時間、処理電力、処理圧力、ウエハ処理枚数であり、これらの条件により直前の

ロット終了時に処理室表面温度がどの程度上昇したのかを見積もることができ、これをモ

とに直前のロット終了時の表面温度T0を推定することができる。なお、磁場を用いた有

磁場プラズマの場合には、磁場分布も重要なパラメータとなる。

おける処理室表面温度T1を推定することができる。次に、ロット前クリーニングステッ

プS2における処理電力、処理圧力、処理時間等をもとにロット前温度制御ステップS7

開始時(ロット前クリーニングステップS2の終了時)の処理室表面温度T2を推定する

ことができる。なお、ロット前クリーニングS2が終了した時点で処理室表面温度が設定

値よりも高くなっていると推定される場合には、ロット前温度制御ステップS7はプラズ

マをオフのままで処理室を放置することにより処理室表面の冷却処理を行うことができる

。また、図5に示したような温度のドリフトが問題である場合には、処理室を冷却する機

構を設けてウエハの処理枚数が連続した場合には処理室を徐々に冷却するようにするとよ

い。

て図6に示すようにロット前温度制御処理条件データベース22をもとに決定することか

できる。前記ロット前温度制御処理条件データベース22は、事前の実験により処理室内

に設置したセンサ等で測定した実測値から作成することができる。また、処理室表面温度

は数値シミュレーションにより事前に計算してデータベース22を構成しておいてもよい

。

デル式等の数式を用いても良い。これらの数式の変数には図6の検索キー21のリストに

ある物理量の値をとるとよい。なお、ロット前温度制御ステップS7で温度を制御するに

は、一定の処理電力を用いて処理時間を制御しても良いし、処理時間を一定にして処理電

力を制御してもよい。また、有磁場プラズマの場合には磁場条件を制御してもよい。

度を調整するとなお良い。特に有磁場プラズマの場合には磁場条件を変えることによりプ

ラズマの分布を変えやすいので複数の磁場条件を組み合わせると良い。

以降のウエハに対して処理時における温度の変動が大きくなり、また、初期に処理室内表

面温度が低下する現象が見られる。これは、処理室全体の熱容量のためである。すなわち

、プラズマにより処理室内表面を加熱しても処理室全体の平均的な温度はヒータ加熱のみ

によって達成される低い温度のままであり、これは処理室表面に加えられた熱が処理室全

体に伝導することにより処理室表面の温度が低下することを表している。

プSllの後に、処理室をクリーニングするためにロット前クリーニングステップS12

を実施する。ロット前クリーニングステップS12は後述するウエハ毎クリーニングステ

ップS14において十分に処理室がクリーニングされているときは省略することができる

。ただし、ロット前クリーニングステップS12は通常は試料台の上にダミーウエハを設

置して実施するため、試料台表面にプラズマによるダメージを与えずに数分から数十分に

渡って長時間実施できる。このためダミーウエハ無して実施するウエハ毎クリーニングス

テップS14よりも徹底したクリーニングができる。したがって、ステップS12を省略

する場合でも数ロットに一度は該ステップを実施することが望ましい。

し、処理室が冷えているときに加熱するなどして処理室内表面温度を調整する。現在処理

中のロットが直前に処理されたロットと時間的に連続して処理されている場合には、ロッ

ト前温度制御ステップS13を省略し、装置のスループットを上げるようにするとよい。

処理により処理室や電極に付着した堆積物を除去するステップであるから、一枚目のウエ

ハ処理前には実行しなくてもよい。しかし、前記のようにロット前クリーニングステップ

S12が省略されたときには一枚目のウエハであっても必要となる。

テップは、図5に示したように処理室の熱容量に起因して、ロット前温度制御ステップS

13においては所定変動幅内に抑制できなかったウエハ処理時の処理室内表面温度を所定

値内に補正するステップである。

処理ステップS17で用いるエッチングガスやプラズマに処理室の表面を慣らすことを目

的とする。表面を慣らすということは、処理室の表面材料が石英であろうと、アルミナで

あろうと、セラミックであろうと、或いは金属であろうと、プラズマからのラジカルが付

着した表面にイオンを打ち込み、イオンミキシングと呼ばれる表面の改質を行うことを意

味する。例えば、エッチングガスにBrやCl等のハロゲン化ガスを用いているときには

、処理室表面はハロゲン化が進み、水素が存在すれば処理室表面には水素が吸蔵されて処

理室表面はエッチングガスのプラズマに慣らされていく。このウエハ毎シーズニングステ

ップS16により、次のウエハ処理ステップS17開始直後のラジカル変動が抑えられ安

定した加工形状が得られる。なお、ウエハ毎シーズニングステップS16は装置のスルー

プットの観点から、試料台上にウエハ無しの状態で実施するのが好ましいが、シーズニン

グにシリコンが存在するとプロセスが安定になる場合もあり、その場合にはダミーウエハ

を試料台に設置して行う。

ップS14ないしS17の処理はロット内のウエハの処理終了をステップS18において

検出するまで繰り返す。

件を決定する方法を説明する図である。処理室表面温度制御部15は、図8に示すように

過去の処理条件を検索キー24としてウエハ毎温度制御処理条件データベース25に照会

し、ウエハ毎の標準補正処理時間を取り出す。前記ウエハ毎温度制御処理条件データベー

ス25は、事前の実験により処理室内に設置したセンサ等で測定した実測値から作成する

ことができる。また、処理室表面温度は数値シミュレーションにより事前に計算してデー

タベース25を構成しておいてもよい。また、データベースでなく、実験から求めた実験

式や数値シミュレーションから求めたモデル式等の数式を用いても良い。

時問は全てのウエハに対してゼロとすることができる。また、標準補正処理時間を事前の

実験で測定したり数値シミュレーションで計算するときには、ウエハ毎クリーニングの標

準処理条件を決定しておき、例えばウエハ毎クリーニングステップS14の処理時間が標

準処理条件より長くなった場合には、それに応じてウエハ毎温度制御ステップS15の処

理時間を短縮するとよい。

によりウエハ13枚を連続処理した場合に見られる処理室内表面温度の変化の例を示す図

である。図9に示す例では、図5に示す例に比して、ロット連続処理による処理室表面温

度の変動をほば完全に抑制することができる。このため、ウエハ間における加工形状の変

動を非常に小さい値に抑えることができる。

。この図の例では、処理室内のプラズマあるいはラジカルの状態を監視するためのセンサ

としてプラズマの発光を監視する分光器31を用いる。処理室1に設けた観測窓33から

得られるプラズマ発光は光ファイバ32を介して分光器31に伝送し、分光器31により

スペクトル分解する。スペクトル分解された信号はシステム制御装置14内の終点判定部

34に伝送し、クリーニングあるいはシーズニングの終点を判定する。クリーニングある

いはシーズニングの終点判定にはプラズマ発光のうち波長が200nmないし400nm

の発光が特に重要である。このため、観測窓33あるいは光ファイバ32は石英で制作す

ることが望ましい。これらをガラスあるいはプラスチックで製作すると波長300nm以

下の光がガラスなどに吸収されて監視できなくなる。なお、プラズマの状態を監視するに

は、プラズマにかかるバイアスの電圧を測定するなど、プラズマ発光以外の電気的特性を

測定するセンサを用いることができる。

定する場合には、処理室内壁の堆積物を除去するエッチング反応により生成する生成物の

発光スペクトル強度の時間変化を監視することにより判定することができる。例えば、試

料としてシリコンウエハを用いている場合には堆積物にはシリコンが含まれる。このため

、シリコンの発光スペクトルのピークを監視するとよい。またCl2などの塩素系のガス

を用いて堆積物を除去するのであればSiClなどのシリコン塩化物の発光スペクトルの

ピークの時間変化を監視するとよい。また、SF6やCF4などのフッ素系のガスを用い

て堆積物を除去するのであればSiFなどのシリコンフッ化物の発光スペクトルのピーク

の時間変化を監視するとよい。

ル強度をモニタしてもよい。エッチャントはエッチングガスがプラズマによって活性化す

ることによって生成される。エッチャントの密度はクリーニング中には堆積物との反応に

より消費されて低くなっている。しかし、クリーニングが終了すると堆積物の除去に伴い

エッチャントの消費がなくなる。このため、処理室内のエッチャントの密度は上昇して飽

和する。なお、エッチャントの密度と発光強度は関連している。このため、エッチャント

の発光強度を監視することによりクリーニングの終点を判定することができる。

明する図である。この図はシリコン系の堆積物をフッ素系のガスを用いてクリ}ニングし

た場合におけるフッ素ラジカルの発光スペクトル強度の変化を記録した例である。クリー

ニング処理ステップ14の開始後約20秒のところでフッ素ラジカルの発光スペクトル強

度が変化しなくなり、この時点でクリーニング処理が終了したと判定することができる。

る。また、シーズニング処理の終点も同様にして判定することができる。シーズニング処

理の終了判定の場合には、多くのラジカルの状態が同一になることを判断する必要がある

。このため発光スペクトルの変化を主成分解析等の多変量解析を用いて抽出し、抽出され

た信号の変動から終点を判定するとよい。

と呼ばれる変数に圧縮する統計手法である。発光スペクトルを主成分解析によって圧縮し

た主成分スコアはプラズマのラジカル変動を表すパラメータとなる。図12は、シーズニ

ングステップ中の発光スペクトル変動の主成分解析を行い、横軸に第1主成分スコアを取

り、縦軸に第2主成分スコアを取ったグラフである。図12のグラフにおいて、発光スペ

クトルの状態はシーズニング開始点35から時間発展の方向(矢印38の方向)に徐々に

変動して行き、最終的にシーズニング終了判定ゾーン37に入ったとき、その点をシーズ

ニング終了点36と判定してシーズニングを終了する。発光スペクトルから得られた主成

分スコアの対がシーズニング終了判定ゾーン37内に入るように制御することで、処理室

内のプラズマやラジカルの状態を一定に保つことができる。シーズニング終了判定ゾーン

37は加工する半導体デバイスの要求する加工精度に応じてその範囲を調整するとよい。

の例では第1主成分スコアと第2主成分スコアを用いた2次元の面内で判定を行ったが、

さらに多くの主成分を用いて多次元空間内でシーズニングの終了判定を行っても良い。

る。

それぞれ別々のロット処理に用いられる。この場合、処理室毎にその加工履歴が異なるた

め、処理室の内表面温度も異なる。したがって、処理室ごとに加工形状が異なることにな

る。このため、複数の処理室を有するプラズマ処理装置が、一つのロットを複数の処理室

で分散処理することによりスループットを向上する機能を備えていても、処理室ごとの加

工形状が異なるために分散処理を行うことはできない。

ステップS12およびロット前温度制御ステップS13からなるロット前処理41を適用

する。図12に示すようにロット前処理41が終了して準備のできた処理室から順にウエ

ハの処理を開始することができる。これにより加工形状を損なうことなく一つのロットに

対して複数の処理室を同時に使用することができ、装置のスループットを高めることがで

きる。

イス等の他の試料を処理対象とすることができる。

制御部により処理室の内表面温度を、過去の処理条件をもとに所定範囲に保持することが

できる。このため加工形状の変動を抑制することができる。また、クリーニング処理の終

点あるいはシーズニング処理の終点を判定するためのセンサおよび終点判定部を備えるこ

とにより、クリーニング処理の終点を判定して処理室への堆積物を除去し処理室表面温度

を調整することができる。また、シーズニング処理の終点を判定することにより、処理室

の内表面をエッチングガスのプラズマに適度に慣らすことができる。また、ウエハ処理中

のラジカル状態を一定にして加工形状の変動を抑えることができる。

2 電磁エネルギ供給手段

3 ガス供給管

4 流量制御器

5 石英シャワープレート

6 試料台

7 ウエハ

8 圧力調整弁

9 ガス排気系

10 バイアス電源

11 バイアス電力伝送路

12 温度調整器(ヒータ)

13 温度調整用電源

14 システム制御装置

15 処理室表面温度制御部

16 カセット

17 ウエハ搬送部

21 検索キー

22 ロット前温度制御処理条件データベース

23 処理条件

24 検索キー

25 ウエハ毎温度制御処理条件データベース

26 標準補正処理時間テーブル

31 分光器

32 光ファイバ

33 観測窓

34 終点判定部

41 ロット前処理

Claims (1)

- 真空処理室を形成する真空処理容器と、

前記真空処理容器内に処理ガスを供給する処理ガス供給装置と、

前記真空処理容器内に電磁エネルギを供給し処理室内に供給した処理ガスを解離してプラズマを生成するプラズマ生成手段とを備え、

前記真空処理容器内に搬入したウエハにプラズマ処理を施すプラズマ処理装置において、

真空処理室内表面温度を制御する処理室表面温度制御部を備え、該制御部は、前記プラズマを用いて行うロット前クリーニング処理に先立って、

直前のロットの処理時間、処理電力、処理圧力およびウエハ処理枚数をもとに、直前のロット終了時における処理室内表面温度上昇を見積もって直前のロット終了時における内表面温度を推定し、

前記直前のロット終了時からの空き時間をもとに該空き時間経過後の前記プラズマを用いて行うロット処理の開始時における処理室内表面温度を推定し、

該推定結果を元にロット前クリーニング処理終了時の真空処理室内表面温度が一定となるように前記ロット前クリーニング処理条件を制御することを特徴とするプラズマ処理装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006116779A JP4490938B2 (ja) | 2006-04-20 | 2006-04-20 | プラズマ処理装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006116779A JP4490938B2 (ja) | 2006-04-20 | 2006-04-20 | プラズマ処理装置 |

Related Parent Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004054229A Division JP4490704B2 (ja) | 2004-02-27 | 2004-02-27 | プラズマ処理方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2006210948A JP2006210948A (ja) | 2006-08-10 |

| JP2006210948A5 JP2006210948A5 (ja) | 2009-01-08 |

| JP4490938B2 true JP4490938B2 (ja) | 2010-06-30 |

Family

ID=36967350

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2006116779A Expired - Fee Related JP4490938B2 (ja) | 2006-04-20 | 2006-04-20 | プラズマ処理装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4490938B2 (ja) |

Families Citing this family (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2008153365A (ja) * | 2006-12-15 | 2008-07-03 | Renesas Technology Corp | 半導体装置の製造方法 |

| JP5161469B2 (ja) * | 2007-03-16 | 2013-03-13 | 株式会社日立ハイテクノロジーズ | プラズマ処理装置 |

| JP4646941B2 (ja) * | 2007-03-30 | 2011-03-09 | 東京エレクトロン株式会社 | 基板処理装置及びその処理室内の状態安定化方法 |

| JP2010098053A (ja) * | 2008-10-15 | 2010-04-30 | Tokyo Electron Ltd | クリーニング方法及び記録媒体 |

| JP5712741B2 (ja) * | 2011-03-31 | 2015-05-07 | 東京エレクトロン株式会社 | プラズマ処理装置、プラズマ処理方法及び記憶媒体 |

| KR102501660B1 (ko) | 2017-09-13 | 2023-02-20 | 가부시키가이샤 코쿠사이 엘렉트릭 | 기판 처리 장치, 반도체 장치의 제조 방법, 기판 처리 방법 및 프로그램 |

| JP7106358B2 (ja) * | 2018-06-08 | 2022-07-26 | 東京エレクトロン株式会社 | プラズマ処理装置及び温度制御方法 |

| CN111312411B (zh) * | 2018-12-11 | 2022-10-21 | 核工业西南物理研究院 | 液化惰性气体射流注入防护等离子体破裂的方法 |

| JP7013618B2 (ja) | 2020-02-03 | 2022-01-31 | 株式会社日立ハイテク | プラズマ処理装置およびプラズマ処理方法 |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0888095A (ja) * | 1994-09-19 | 1996-04-02 | Hitachi Ltd | プラズマ処理装置及びその制御方法 |

| JPH09172003A (ja) * | 1995-09-05 | 1997-06-30 | Applied Materials Inc | プラズマ処理における温度制御の方法及び装置 |

| JPH10130872A (ja) * | 1996-10-29 | 1998-05-19 | Sumitomo Metal Ind Ltd | プラズマ処理方法 |

| JP2002170819A (ja) * | 2000-12-04 | 2002-06-14 | Hitachi Ltd | プラズマエッチング処理装置 |

| JP2003520431A (ja) * | 2000-01-13 | 2003-07-02 | コーニンクレッカ フィリップス エレクトロニクス エヌ ヴィ | 半導体ウェーハにプラズマウォームアップを行う方法 |

-

2006

- 2006-04-20 JP JP2006116779A patent/JP4490938B2/ja not_active Expired - Fee Related

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0888095A (ja) * | 1994-09-19 | 1996-04-02 | Hitachi Ltd | プラズマ処理装置及びその制御方法 |

| JPH09172003A (ja) * | 1995-09-05 | 1997-06-30 | Applied Materials Inc | プラズマ処理における温度制御の方法及び装置 |

| JPH10130872A (ja) * | 1996-10-29 | 1998-05-19 | Sumitomo Metal Ind Ltd | プラズマ処理方法 |

| JP2003520431A (ja) * | 2000-01-13 | 2003-07-02 | コーニンクレッカ フィリップス エレクトロニクス エヌ ヴィ | 半導体ウェーハにプラズマウォームアップを行う方法 |

| JP2002170819A (ja) * | 2000-12-04 | 2002-06-14 | Hitachi Ltd | プラズマエッチング処理装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2006210948A (ja) | 2006-08-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4490704B2 (ja) | プラズマ処理方法 | |

| JP4490938B2 (ja) | プラズマ処理装置 | |

| US7344993B2 (en) | Low-pressure removal of photoresist and etch residue | |

| US20060191482A1 (en) | Apparatus and method for processing wafer | |

| US7700494B2 (en) | Low-pressure removal of photoresist and etch residue | |

| US7107115B2 (en) | Method for controlling semiconductor processing apparatus | |

| TWI772206B (zh) | 選擇性蝕刻速率監控器 | |

| US20090246406A1 (en) | Plasma processing apparatus, chamber internal part, and method of detecting longevity of chamber internal part | |

| KR101066971B1 (ko) | 시료의 에칭처리방법 | |

| JP2008251866A (ja) | プラズマ処理装置 | |

| JP5689283B2 (ja) | 基板処理方法及びその方法を実行するプログラムを記憶する記憶媒体 | |

| JP2013008987A (ja) | プラズマ処理装置及びプラズマ処理方法 | |

| US7691226B2 (en) | Electron temperature measurement method, electron temperature measurement program for implementing the method, and storage medium storing the electron temperature measurement program | |

| KR20120054023A (ko) | 프로세스 챔버의 세척 방법 | |

| JP3660582B2 (ja) | プラズマエッチング処理装置 | |

| JP5753866B2 (ja) | プラズマ処理方法 | |

| US20070074741A1 (en) | Method for dry cleaning nickel deposits from a processing system | |

| JP2009064814A (ja) | プラズマ処理装置 | |

| JP2010219198A (ja) | プラズマ処理装置 | |

| JP5189859B2 (ja) | プラズマ処理方法 | |

| JP2020035949A (ja) | 半導体プラズマ処理装置のクリーニング終点検出方法およびチャンバクリーニング方法 | |

| WO1998001894A1 (fr) | Procede de fabrication d'un composant de circuit integre a semi-conducteur | |

| JP2004241628A (ja) | 半導体処理装置の制御方法 | |

| JP4363861B2 (ja) | 半導体製造装置 | |

| JP2005317844A (ja) | 基板処理装置のクリーニング方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20060525 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20061222 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20061222 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20081118 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20091020 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20091210 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100119 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100219 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20100316 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20100402 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130409 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |