JP4124046B2 - 金属酸化物被膜の成膜方法および蒸着装置 - Google Patents

金属酸化物被膜の成膜方法および蒸着装置 Download PDFInfo

- Publication number

- JP4124046B2 JP4124046B2 JP2003272936A JP2003272936A JP4124046B2 JP 4124046 B2 JP4124046 B2 JP 4124046B2 JP 2003272936 A JP2003272936 A JP 2003272936A JP 2003272936 A JP2003272936 A JP 2003272936A JP 4124046 B2 JP4124046 B2 JP 4124046B2

- Authority

- JP

- Japan

- Prior art keywords

- vapor

- substrate

- ticl

- vapor deposition

- nozzle

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000007740 vapor deposition Methods 0.000 title claims description 61

- 238000000034 method Methods 0.000 title claims description 34

- 229910044991 metal oxide Inorganic materials 0.000 title claims description 27

- 150000004706 metal oxides Chemical class 0.000 title claims description 27

- 239000000758 substrate Substances 0.000 claims description 111

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Chemical compound O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims description 61

- 239000000463 material Substances 0.000 claims description 39

- 238000002156 mixing Methods 0.000 claims description 28

- 238000006243 chemical reaction Methods 0.000 claims description 26

- 150000002736 metal compounds Chemical class 0.000 claims description 22

- 239000011941 photocatalyst Substances 0.000 claims description 19

- 238000000576 coating method Methods 0.000 claims description 14

- 238000010438 heat treatment Methods 0.000 claims description 13

- 239000011248 coating agent Substances 0.000 claims description 12

- 238000010304 firing Methods 0.000 claims description 11

- 239000002243 precursor Substances 0.000 claims description 7

- 229910052751 metal Inorganic materials 0.000 claims description 6

- 239000002184 metal Substances 0.000 claims description 6

- 238000005019 vapor deposition process Methods 0.000 claims description 5

- 229910001510 metal chloride Inorganic materials 0.000 claims description 4

- 239000012702 metal oxide precursor Substances 0.000 claims description 2

- 230000001590 oxidative effect Effects 0.000 claims description 2

- 239000010408 film Substances 0.000 description 96

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 57

- OGIDPMRJRNCKJF-UHFFFAOYSA-N titanium oxide Inorganic materials [Ti]=O OGIDPMRJRNCKJF-UHFFFAOYSA-N 0.000 description 54

- 230000015572 biosynthetic process Effects 0.000 description 36

- 230000001699 photocatalysis Effects 0.000 description 24

- 238000000151 deposition Methods 0.000 description 21

- 239000007789 gas Substances 0.000 description 20

- 230000008021 deposition Effects 0.000 description 19

- 238000002347 injection Methods 0.000 description 18

- 239000007924 injection Substances 0.000 description 18

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 16

- 239000002994 raw material Substances 0.000 description 16

- 239000000843 powder Substances 0.000 description 15

- 239000010453 quartz Substances 0.000 description 15

- 238000012360 testing method Methods 0.000 description 14

- 238000005229 chemical vapour deposition Methods 0.000 description 13

- 239000002131 composite material Substances 0.000 description 12

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 8

- 230000007423 decrease Effects 0.000 description 8

- IKHGUXGNUITLKF-UHFFFAOYSA-N Acetaldehyde Chemical compound CC=O IKHGUXGNUITLKF-UHFFFAOYSA-N 0.000 description 6

- 239000011521 glass Substances 0.000 description 6

- 239000010936 titanium Substances 0.000 description 6

- 238000000354 decomposition reaction Methods 0.000 description 5

- CURLTUGMZLYLDI-UHFFFAOYSA-N Carbon dioxide Chemical compound O=C=O CURLTUGMZLYLDI-UHFFFAOYSA-N 0.000 description 4

- XLOMVQKBTHCTTD-UHFFFAOYSA-N Zinc monoxide Chemical compound [Zn]=O XLOMVQKBTHCTTD-UHFFFAOYSA-N 0.000 description 4

- 229910052786 argon Inorganic materials 0.000 description 4

- 238000007664 blowing Methods 0.000 description 4

- 238000007796 conventional method Methods 0.000 description 4

- 230000003247 decreasing effect Effects 0.000 description 4

- 239000004744 fabric Substances 0.000 description 4

- 125000002485 formyl group Chemical class [H]C(*)=O 0.000 description 4

- 229910052719 titanium Inorganic materials 0.000 description 4

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 3

- 238000010793 Steam injection (oil industry) Methods 0.000 description 3

- 239000013078 crystal Substances 0.000 description 3

- 238000010790 dilution Methods 0.000 description 3

- 239000012895 dilution Substances 0.000 description 3

- 238000004519 manufacturing process Methods 0.000 description 3

- 238000005259 measurement Methods 0.000 description 3

- 230000008569 process Effects 0.000 description 3

- 230000009257 reactivity Effects 0.000 description 3

- 239000007921 spray Substances 0.000 description 3

- 229910052718 tin Inorganic materials 0.000 description 3

- 229910052723 transition metal Inorganic materials 0.000 description 3

- 150000003624 transition metals Chemical class 0.000 description 3

- QGZKDVFQNNGYKY-UHFFFAOYSA-N Ammonia Chemical compound N QGZKDVFQNNGYKY-UHFFFAOYSA-N 0.000 description 2

- ATUOYWHBWRKTHZ-UHFFFAOYSA-N Propane Chemical compound CCC ATUOYWHBWRKTHZ-UHFFFAOYSA-N 0.000 description 2

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 2

- 150000004703 alkoxides Chemical class 0.000 description 2

- 229910052787 antimony Inorganic materials 0.000 description 2

- 238000001354 calcination Methods 0.000 description 2

- 229910002092 carbon dioxide Inorganic materials 0.000 description 2

- 239000001569 carbon dioxide Substances 0.000 description 2

- 230000003197 catalytic effect Effects 0.000 description 2

- 239000000919 ceramic Substances 0.000 description 2

- 230000008859 change Effects 0.000 description 2

- 150000001875 compounds Chemical class 0.000 description 2

- 238000005137 deposition process Methods 0.000 description 2

- 238000009792 diffusion process Methods 0.000 description 2

- 238000007865 diluting Methods 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 230000007062 hydrolysis Effects 0.000 description 2

- 238000006460 hydrolysis reaction Methods 0.000 description 2

- 230000006872 improvement Effects 0.000 description 2

- 238000009776 industrial production Methods 0.000 description 2

- 150000002739 metals Chemical class 0.000 description 2

- 239000000203 mixture Substances 0.000 description 2

- 239000004065 semiconductor Substances 0.000 description 2

- 229910052710 silicon Inorganic materials 0.000 description 2

- 239000010409 thin film Substances 0.000 description 2

- XOLBLPGZBRYERU-UHFFFAOYSA-N tin dioxide Chemical compound O=[Sn]=O XOLBLPGZBRYERU-UHFFFAOYSA-N 0.000 description 2

- 229910001887 tin oxide Inorganic materials 0.000 description 2

- -1 titanium alkoxide Chemical class 0.000 description 2

- XCZXGTMEAKBVPV-UHFFFAOYSA-N trimethylgallium Chemical compound C[Ga](C)C XCZXGTMEAKBVPV-UHFFFAOYSA-N 0.000 description 2

- 239000011787 zinc oxide Substances 0.000 description 2

- JBRZTFJDHDCESZ-UHFFFAOYSA-N AsGa Chemical compound [As]#[Ga] JBRZTFJDHDCESZ-UHFFFAOYSA-N 0.000 description 1

- 229910002601 GaN Inorganic materials 0.000 description 1

- 229910001218 Gallium arsenide Inorganic materials 0.000 description 1

- JMASRVWKEDWRBT-UHFFFAOYSA-N Gallium nitride Chemical compound [Ga]#N JMASRVWKEDWRBT-UHFFFAOYSA-N 0.000 description 1

- 229910004298 SiO 2 Inorganic materials 0.000 description 1

- BLRPTPMANUNPDV-UHFFFAOYSA-N Silane Chemical compound [SiH4] BLRPTPMANUNPDV-UHFFFAOYSA-N 0.000 description 1

- 229910006404 SnO 2 Inorganic materials 0.000 description 1

- ATJFFYVFTNAWJD-UHFFFAOYSA-N Tin Chemical compound [Sn] ATJFFYVFTNAWJD-UHFFFAOYSA-N 0.000 description 1

- 229910021529 ammonia Inorganic materials 0.000 description 1

- 230000000844 anti-bacterial effect Effects 0.000 description 1

- 230000003373 anti-fouling effect Effects 0.000 description 1

- WATWJIUSRGPENY-UHFFFAOYSA-N antimony atom Chemical compound [Sb] WATWJIUSRGPENY-UHFFFAOYSA-N 0.000 description 1

- 238000013459 approach Methods 0.000 description 1

- RBFQJDQYXXHULB-UHFFFAOYSA-N arsane Chemical compound [AsH3] RBFQJDQYXXHULB-UHFFFAOYSA-N 0.000 description 1

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 1

- 230000008901 benefit Effects 0.000 description 1

- 238000009835 boiling Methods 0.000 description 1

- 230000015556 catabolic process Effects 0.000 description 1

- 150000001805 chlorine compounds Chemical class 0.000 description 1

- 238000009833 condensation Methods 0.000 description 1

- 230000005494 condensation Effects 0.000 description 1

- 238000002425 crystallisation Methods 0.000 description 1

- 230000008025 crystallization Effects 0.000 description 1

- 238000006731 degradation reaction Methods 0.000 description 1

- 238000004332 deodorization Methods 0.000 description 1

- 229910001873 dinitrogen Inorganic materials 0.000 description 1

- 238000009826 distribution Methods 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 230000007613 environmental effect Effects 0.000 description 1

- 230000008020 evaporation Effects 0.000 description 1

- 238000001704 evaporation Methods 0.000 description 1

- 230000001747 exhibiting effect Effects 0.000 description 1

- 239000002657 fibrous material Substances 0.000 description 1

- UPWPDUACHOATKO-UHFFFAOYSA-K gallium trichloride Chemical compound Cl[Ga](Cl)Cl UPWPDUACHOATKO-UHFFFAOYSA-K 0.000 description 1

- 239000003365 glass fiber Substances 0.000 description 1

- 150000004820 halides Chemical class 0.000 description 1

- 230000001771 impaired effect Effects 0.000 description 1

- 229910052738 indium Inorganic materials 0.000 description 1

- 229910003437 indium oxide Inorganic materials 0.000 description 1

- PJXISJQVUVHSOJ-UHFFFAOYSA-N indium(iii) oxide Chemical compound [O-2].[O-2].[O-2].[In+3].[In+3] PJXISJQVUVHSOJ-UHFFFAOYSA-N 0.000 description 1

- 239000011261 inert gas Substances 0.000 description 1

- 230000007246 mechanism Effects 0.000 description 1

- QSHDDOUJBYECFT-UHFFFAOYSA-N mercury Chemical compound [Hg] QSHDDOUJBYECFT-UHFFFAOYSA-N 0.000 description 1

- 229910052753 mercury Inorganic materials 0.000 description 1

- 229910052757 nitrogen Inorganic materials 0.000 description 1

- QGLKJKCYBOYXKC-UHFFFAOYSA-N nonaoxidotritungsten Chemical compound O=[W]1(=O)O[W](=O)(=O)O[W](=O)(=O)O1 QGLKJKCYBOYXKC-UHFFFAOYSA-N 0.000 description 1

- 230000006911 nucleation Effects 0.000 description 1

- 238000010899 nucleation Methods 0.000 description 1

- 239000001301 oxygen Substances 0.000 description 1

- 229910052760 oxygen Inorganic materials 0.000 description 1

- RVTZCBVAJQQJTK-UHFFFAOYSA-N oxygen(2-);zirconium(4+) Chemical compound [O-2].[O-2].[Zr+4] RVTZCBVAJQQJTK-UHFFFAOYSA-N 0.000 description 1

- 239000002245 particle Substances 0.000 description 1

- 230000002250 progressing effect Effects 0.000 description 1

- 239000001294 propane Substances 0.000 description 1

- 238000000746 purification Methods 0.000 description 1

- HBMJWWWQQXIZIP-UHFFFAOYSA-N silicon carbide Chemical compound [Si+]#[C-] HBMJWWWQQXIZIP-UHFFFAOYSA-N 0.000 description 1

- 229910010271 silicon carbide Inorganic materials 0.000 description 1

- 229910052814 silicon oxide Inorganic materials 0.000 description 1

- 238000005507 spraying Methods 0.000 description 1

- 239000008400 supply water Substances 0.000 description 1

- 230000003746 surface roughness Effects 0.000 description 1

- 229910052715 tantalum Inorganic materials 0.000 description 1

- 150000003609 titanium compounds Chemical class 0.000 description 1

- XJDNKRIXUMDJCW-UHFFFAOYSA-J titanium tetrachloride Chemical compound Cl[Ti](Cl)(Cl)Cl XJDNKRIXUMDJCW-UHFFFAOYSA-J 0.000 description 1

- 229910052721 tungsten Inorganic materials 0.000 description 1

- 229910001930 tungsten oxide Inorganic materials 0.000 description 1

- 239000006097 ultraviolet radiation absorber Substances 0.000 description 1

- 238000011144 upstream manufacturing Methods 0.000 description 1

- 230000000007 visual effect Effects 0.000 description 1

- 229910052725 zinc Inorganic materials 0.000 description 1

- 239000011701 zinc Substances 0.000 description 1

- 229910052726 zirconium Inorganic materials 0.000 description 1

- 229910001928 zirconium oxide Inorganic materials 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/455—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating characterised by the method used for introducing gases into reaction chamber or for modifying gas flows in reaction chamber

- C23C16/45502—Flow conditions in reaction chamber

-

- B01J35/39—

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J37/00—Processes, in general, for preparing catalysts; Processes, in general, for activation of catalysts

- B01J37/02—Impregnation, coating or precipitation

- B01J37/0238—Impregnation, coating or precipitation via the gaseous phase-sublimation

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01G—COMPOUNDS CONTAINING METALS NOT COVERED BY SUBCLASSES C01D OR C01F

- C01G23/00—Compounds of titanium

- C01G23/04—Oxides; Hydroxides

- C01G23/047—Titanium dioxide

- C01G23/07—Producing by vapour phase processes, e.g. halide oxidation

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/22—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the deposition of inorganic material, other than metallic material

- C23C16/30—Deposition of compounds, mixtures or solid solutions, e.g. borides, carbides, nitrides

- C23C16/40—Oxides

- C23C16/405—Oxides of refractory metals or yttrium

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/455—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating characterised by the method used for introducing gases into reaction chamber or for modifying gas flows in reaction chamber

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/455—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating characterised by the method used for introducing gases into reaction chamber or for modifying gas flows in reaction chamber

- C23C16/45563—Gas nozzles

- C23C16/45568—Porous nozzles

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/54—Apparatus specially adapted for continuous coating

- C23C16/545—Apparatus specially adapted for continuous coating for coating elongated substrates

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J21/00—Catalysts comprising the elements, oxides, or hydroxides of magnesium, boron, aluminium, carbon, silicon, titanium, zirconium, or hafnium

- B01J21/06—Silicon, titanium, zirconium or hafnium; Oxides or hydroxides thereof

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J21/00—Catalysts comprising the elements, oxides, or hydroxides of magnesium, boron, aluminium, carbon, silicon, titanium, zirconium, or hafnium

- B01J21/06—Silicon, titanium, zirconium or hafnium; Oxides or hydroxides thereof

- B01J21/063—Titanium; Oxides or hydroxides thereof

Description

40 mm 角の正方形の基材を石英製の反応セルに入れて、閉鎖循環ラインに接続し(合計内体積約3.0 L)、酸素を20 vol% 含む窒素ガスでアセトアルデヒドを希釈したガス(アセトアルデヒド濃度:250 ppm)を系内に導入した。このガスを循環させながら、水銀ランプからの紫外線を照射した。紫外線照射量は4mW/cm2であった。反応の追跡は、アセトアルデヒドが分解して生成する二酸化炭素の濃度を、循環ラインに接続した自動ガスクロマトグラフで経時的に測定することにより行った。光触媒活性は二酸化炭素の生成速度から評価した。

◎:均一性に優れる (干渉色が一様) 、

○:ほぼ均一、

△:やや不均一、

×:非常に不均一。

Claims (12)

- 加水分解性金属化合物の蒸気と水蒸気を基材に接触させて基材表面に金属酸化物前駆体の被膜を形成する蒸着工程と、この基材を次に酸化性雰囲気中で加熱して前記前駆体を金属酸化物に転化させる焼成工程とを含む、金属酸化物被膜の成膜方法であって、

蒸着工程において、使用する加水分解性金属化合物の蒸気と水蒸気を予め混合し、混合蒸気を混合から3秒以内に基材と接触させることを特徴とする金属酸化物被膜の成膜方法。 - 蒸着工程が、連続的に移動する基材に対して加水分解性金属化合物の蒸気と水蒸気を噴射することによって行われ、加水分解性金属化合物の蒸気の噴射流と水蒸気の噴射流とが基材に到着する前に交差させることにより前記混合を行う、請求項1に記載の金属酸化物被膜の成膜方法。

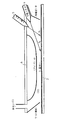

- 加水分解性金属化合物の蒸気を基材進行方向に対して逆向きに配置された多孔式ノズルから噴射し、水蒸気をスリット式ノズルから噴射する、請求項2記載の金属酸化物被膜の成膜方法。

- 基材面に対する加水分解性金属化合物の蒸気と水蒸気の噴射流中心線の角度 (それぞれ、θMとθH2O とする)が、30°≦θM≦80°かつ、θM>θH2O を満たし、加水分解性金属化合物の蒸気流速>水蒸気流速である、請求項2または3に記載の金属酸化物被膜の成膜方法。

- 加水分解性金属化合物の蒸気が金属塩化物である、請求項1〜4のいずれかに記載の金属酸化物被膜の成膜方法。

- 金属塩化物がTiCl4 蒸気であり、蒸着工程における基材温度が 150〜250 ℃であり、焼成工程における加熱温度が 300〜600 ℃である、請求項5に記載の金属酸化物被膜の成膜方法。

- 蒸着工程に供給するTiCl4 蒸気と水蒸気の比率がH2O/TiCl4 モル比=0.05〜4 となる割合である、請求項6に記載の金属酸化物被膜の成膜方法。

- 金属酸化物被膜が光触媒として機能するものである、請求項1〜7のいずれかに記載の金属酸化物被膜の成膜方法。

- 連続的に移動する基材の表面に2種類の蒸気の反応により生ずる被膜を形成するための蒸着装置であって、多孔式ノズルとスリット式ノズルとを備え、これらのノズルが、それらからの噴射流が互いに交差する向きに配置されていることを特徴とする蒸着装置。

- 多孔式ノズルが基材の進行方向に対して逆向きに配置されている、請求項9に記載の蒸着装置。

- 2種類の蒸気が加水分解性金属化合物の蒸気と水蒸気であり、加水分解性金属化合物の蒸気が多孔式ノズルから、水蒸気がスリット式ノズルから噴射される、請求項9または10に記載の蒸着装置。

- 多孔式ノズルの中心軸と基材面との角度θ1 が30〜80°であり、スリット式ノズルの中心軸と基材面との角度θ2 はθ1 より小さい、請求項11に記載の蒸着装置。

Priority Applications (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003272936A JP4124046B2 (ja) | 2003-07-10 | 2003-07-10 | 金属酸化物被膜の成膜方法および蒸着装置 |

| EP04747371A EP1650325A4 (en) | 2003-07-10 | 2004-07-06 | METHOD FOR FORMING METAL OXIDE COATING FILM AND STEAM SEPARATION DEVICE |

| US10/564,015 US20070054044A1 (en) | 2003-07-10 | 2004-07-06 | Method for forming metal oxide coating film and vapor deposition apparatus |

| CNA2004800194228A CN1820091A (zh) | 2003-07-10 | 2004-07-06 | 金属氧化物被膜的成膜方法及蒸镀装置 |

| PCT/JP2004/009903 WO2005005686A1 (ja) | 2003-07-10 | 2004-07-06 | 金属酸化物被膜の成膜方法および蒸着装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003272936A JP4124046B2 (ja) | 2003-07-10 | 2003-07-10 | 金属酸化物被膜の成膜方法および蒸着装置 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2005029866A JP2005029866A (ja) | 2005-02-03 |

| JP2005029866A5 JP2005029866A5 (ja) | 2006-05-18 |

| JP4124046B2 true JP4124046B2 (ja) | 2008-07-23 |

Family

ID=34055996

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2003272936A Expired - Fee Related JP4124046B2 (ja) | 2003-07-10 | 2003-07-10 | 金属酸化物被膜の成膜方法および蒸着装置 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US20070054044A1 (ja) |

| EP (1) | EP1650325A4 (ja) |

| JP (1) | JP4124046B2 (ja) |

| CN (1) | CN1820091A (ja) |

| WO (1) | WO2005005686A1 (ja) |

Families Citing this family (42)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP1975128A4 (en) * | 2006-01-20 | 2009-07-15 | Osaka Titanium Technologies Co | PROCESS FOR PRODUCING TITANIUM OXIDE |

| CN101109072B (zh) * | 2007-06-25 | 2010-12-08 | 北京航空航天大学 | 磁控溅射真空室h2o内外压差逐级导入装置 |

| US8039052B2 (en) * | 2007-09-06 | 2011-10-18 | Intermolecular, Inc. | Multi-region processing system and heads |

| DE102008052098B4 (de) | 2008-10-14 | 2013-04-04 | Fraunhofer-Gesellschaft zur Förderung der angewandten Forschung e.V. | Verfahren zur Herstellung photokatalytisch aktiver Titandioxidschichten |

| JP5620146B2 (ja) | 2009-05-22 | 2014-11-05 | 三星ディスプレイ株式會社Samsung Display Co.,Ltd. | 薄膜蒸着装置 |

| JP5623786B2 (ja) * | 2009-05-22 | 2014-11-12 | 三星ディスプレイ株式會社Samsung Display Co.,Ltd. | 薄膜蒸着装置 |

| US8882920B2 (en) | 2009-06-05 | 2014-11-11 | Samsung Display Co., Ltd. | Thin film deposition apparatus |

| US8882921B2 (en) * | 2009-06-08 | 2014-11-11 | Samsung Display Co., Ltd. | Thin film deposition apparatus |

| KR101074792B1 (ko) * | 2009-06-12 | 2011-10-19 | 삼성모바일디스플레이주식회사 | 박막 증착 장치 |

| KR101117719B1 (ko) * | 2009-06-24 | 2012-03-08 | 삼성모바일디스플레이주식회사 | 박막 증착 장치 |

| KR101127575B1 (ko) * | 2009-08-10 | 2012-03-23 | 삼성모바일디스플레이주식회사 | 증착 가림막을 가지는 박막 증착 장치 |

| JP5328726B2 (ja) | 2009-08-25 | 2013-10-30 | 三星ディスプレイ株式會社 | 薄膜蒸着装置及びこれを利用した有機発光ディスプレイ装置の製造方法 |

| JP5677785B2 (ja) | 2009-08-27 | 2015-02-25 | 三星ディスプレイ株式會社Samsung Display Co.,Ltd. | 薄膜蒸着装置及びこれを利用した有機発光表示装置の製造方法 |

| US8696815B2 (en) | 2009-09-01 | 2014-04-15 | Samsung Display Co., Ltd. | Thin film deposition apparatus |

| US8876975B2 (en) | 2009-10-19 | 2014-11-04 | Samsung Display Co., Ltd. | Thin film deposition apparatus |

| KR101084184B1 (ko) | 2010-01-11 | 2011-11-17 | 삼성모바일디스플레이주식회사 | 박막 증착 장치 |

| KR101174875B1 (ko) | 2010-01-14 | 2012-08-17 | 삼성디스플레이 주식회사 | 박막 증착 장치, 이를 이용한 유기 발광 디스플레이 장치의 제조방법 및 이에 따라 제조된 유기 발광 디스플레이 장치 |

| KR101193186B1 (ko) | 2010-02-01 | 2012-10-19 | 삼성디스플레이 주식회사 | 박막 증착 장치, 이를 이용한 유기 발광 디스플레이 장치의 제조방법 및 이에 따라 제조된 유기 발광 디스플레이 장치 |

| KR101156441B1 (ko) | 2010-03-11 | 2012-06-18 | 삼성모바일디스플레이주식회사 | 박막 증착 장치 |

| KR101202348B1 (ko) | 2010-04-06 | 2012-11-16 | 삼성디스플레이 주식회사 | 박막 증착 장치 및 이를 이용한 유기 발광 표시 장치의 제조 방법 |

| US8894458B2 (en) | 2010-04-28 | 2014-11-25 | Samsung Display Co., Ltd. | Thin film deposition apparatus, method of manufacturing organic light-emitting display device by using the apparatus, and organic light-emitting display device manufactured by using the method |

| KR101223723B1 (ko) | 2010-07-07 | 2013-01-18 | 삼성디스플레이 주식회사 | 박막 증착 장치, 이를 이용한 유기 발광 디스플레이 장치의 제조방법 및 이에 따라 제조된 유기 발광 디스플레이 장치 |

| KR101673017B1 (ko) * | 2010-07-30 | 2016-11-07 | 삼성디스플레이 주식회사 | 박막 증착 장치 및 이를 이용한 유기 발광 표시장치의 제조 방법 |

| KR101738531B1 (ko) | 2010-10-22 | 2017-05-23 | 삼성디스플레이 주식회사 | 유기 발광 디스플레이 장치의 제조 방법 및 이에 따라 제조된 유기 발광 디스플레이 장치 |

| KR101723506B1 (ko) | 2010-10-22 | 2017-04-19 | 삼성디스플레이 주식회사 | 유기층 증착 장치 및 이를 이용한 유기 발광 디스플레이 장치의 제조 방법 |

| KR20120045865A (ko) | 2010-11-01 | 2012-05-09 | 삼성모바일디스플레이주식회사 | 유기층 증착 장치 |

| WO2012066545A2 (en) * | 2010-11-16 | 2012-05-24 | Yissum Research Development Company Of The Hebrew University Of Jerusalem Ltd. | Bismuth oxyhalide compounds useful as photocatalysts |

| KR20120065789A (ko) | 2010-12-13 | 2012-06-21 | 삼성모바일디스플레이주식회사 | 유기층 증착 장치 |

| KR101760897B1 (ko) | 2011-01-12 | 2017-07-25 | 삼성디스플레이 주식회사 | 증착원 및 이를 구비하는 유기막 증착 장치 |

| US8609553B2 (en) | 2011-02-07 | 2013-12-17 | Micron Technology, Inc. | Methods of forming rutile titanium dioxide and associated methods of forming semiconductor structures |

| US8564095B2 (en) | 2011-02-07 | 2013-10-22 | Micron Technology, Inc. | Capacitors including a rutile titanium dioxide material and semiconductor devices incorporating same |

| JP5870568B2 (ja) | 2011-05-12 | 2016-03-01 | 東京エレクトロン株式会社 | 成膜装置、プラズマ処理装置、成膜方法及び記憶媒体 |

| KR101852517B1 (ko) | 2011-05-25 | 2018-04-27 | 삼성디스플레이 주식회사 | 유기층 증착 장치 및 이를 이용한 유기 발광 디스플레이 장치의 제조 방법 |

| KR101840654B1 (ko) | 2011-05-25 | 2018-03-22 | 삼성디스플레이 주식회사 | 유기층 증착 장치 및 이를 이용한 유기 발광 디스플레이 장치의 제조 방법 |

| KR101857249B1 (ko) | 2011-05-27 | 2018-05-14 | 삼성디스플레이 주식회사 | 패터닝 슬릿 시트 어셈블리, 유기막 증착 장치, 유기 발광 표시장치제조 방법 및 유기 발광 표시 장치 |

| KR101826068B1 (ko) | 2011-07-04 | 2018-02-07 | 삼성디스플레이 주식회사 | 유기층 증착 장치 |

| KR20140118551A (ko) | 2013-03-29 | 2014-10-08 | 삼성디스플레이 주식회사 | 증착 장치, 유기 발광 표시 장치 제조 방법 및 유기 발광 표시 장치 |

| KR102037376B1 (ko) | 2013-04-18 | 2019-10-29 | 삼성디스플레이 주식회사 | 패터닝 슬릿 시트, 이를 구비하는 증착장치, 이를 이용한 유기발광 디스플레이 장치 제조방법 및 유기발광 디스플레이 장치 |

| JP6135455B2 (ja) * | 2013-10-25 | 2017-05-31 | 東京エレクトロン株式会社 | プラズマ処理装置及びプラズマ処理方法 |

| CN106929823A (zh) * | 2017-03-12 | 2017-07-07 | 苏州南尔材料科技有限公司 | 一种采用沉积法在硅基底上制备氧化钛薄膜的方法 |

| KR101899545B1 (ko) | 2017-08-11 | 2018-09-17 | 고등기술연구원연구조합 | 구조체 촉매 제조 장치 |

| KR102131933B1 (ko) * | 2018-08-17 | 2020-07-09 | 주식회사 넥서스비 | 원자층 증착 장치 및 이를 이용한 원자층 증착 방법 |

Family Cites Families (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CA1138725A (en) * | 1978-07-20 | 1983-01-04 | Robert Terneu | Glass coating |

| CH628600A5 (fr) * | 1979-02-14 | 1982-03-15 | Siv Soc Italiana Vetro | Procede pour deposer en continu, sur la surface d'un substrat porte a haute temperature, une couche d'une matiere solide et installation pour la mise en oeuvre de ce procede. |

| US4261722A (en) * | 1979-12-27 | 1981-04-14 | American Glass Research, Inc. | Method for applying an inorganic coating to a glass surface |

| CH643469A5 (fr) * | 1981-12-22 | 1984-06-15 | Siv Soc Italiana Vetro | Installation pour deposer en continu, sur la surface d'un substrat porte a haute temperature, une couche d'une matiere solide. |

| US4928627A (en) * | 1985-12-23 | 1990-05-29 | Atochem North America, Inc. | Apparatus for coating a substrate |

| US5156885A (en) * | 1990-04-25 | 1992-10-20 | Minnesota Mining And Manufacturing Company | Method for encapsulating electroluminescent phosphor particles |

| JP2819056B2 (ja) * | 1990-07-24 | 1998-10-30 | キヤノン株式会社 | 堆積膜形成方法及び装置 |

| JPH05195230A (ja) * | 1992-01-14 | 1993-08-03 | Sumitomo Electric Ind Ltd | 長尺体用コーティング装置 |

| GB9300400D0 (en) * | 1993-01-11 | 1993-03-03 | Glaverbel | A device and method for forming a coating by pyrolysis |

| JPH0959777A (ja) * | 1995-06-16 | 1997-03-04 | Sekisui Chem Co Ltd | 放電プラズマ処理方法及び放電プラズマ処理装置 |

| JPH11216367A (ja) * | 1998-01-30 | 1999-08-10 | Osaka Prefecture | 光触媒材料の製造方法 |

| JP3952341B2 (ja) * | 1998-08-19 | 2007-08-01 | 旭硝子株式会社 | 酸化物膜の製造方法およびcvd装置 |

| JP2000266902A (ja) * | 1999-03-18 | 2000-09-29 | Inax Corp | 光触媒タイルの製造方法及び装置 |

| US7449166B2 (en) * | 1999-09-27 | 2008-11-11 | Showa Denko K.K. | Particulate titanium oxide and production process therefor |

| JP7110994B2 (ja) * | 2018-03-15 | 2022-08-02 | 株式会社デンソー | 耐食性装置 |

-

2003

- 2003-07-10 JP JP2003272936A patent/JP4124046B2/ja not_active Expired - Fee Related

-

2004

- 2004-07-06 CN CNA2004800194228A patent/CN1820091A/zh active Pending

- 2004-07-06 US US10/564,015 patent/US20070054044A1/en not_active Abandoned

- 2004-07-06 EP EP04747371A patent/EP1650325A4/en not_active Withdrawn

- 2004-07-06 WO PCT/JP2004/009903 patent/WO2005005686A1/ja active Application Filing

Also Published As

| Publication number | Publication date |

|---|---|

| JP2005029866A (ja) | 2005-02-03 |

| EP1650325A1 (en) | 2006-04-26 |

| CN1820091A (zh) | 2006-08-16 |

| US20070054044A1 (en) | 2007-03-08 |

| WO2005005686A1 (ja) | 2005-01-20 |

| WO2005005686A8 (ja) | 2005-03-17 |

| EP1650325A4 (en) | 2009-06-03 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4124046B2 (ja) | 金属酸化物被膜の成膜方法および蒸着装置 | |

| US4188199A (en) | Metal compound coating on a face of a continuously longitudinally moving glass ribbon and apparatus for use in forming such coating | |

| CA1092904A (en) | Process of forming a metal or metal compound coating on a face of a glass substrate and apparatus suitable for use in forming such coating | |

| JPH0435558B2 (ja) | ||

| EP0365239B1 (en) | Process for coating glass | |

| CA1138725A (en) | Glass coating | |

| CA2000269C (en) | Coating glass | |

| JP6320303B2 (ja) | ガラス基材上にシリカ被膜を成膜するための化学的気相成長プロセス | |

| WO2006054730A1 (ja) | 薄膜付きガラス板の製造方法 | |

| US4344986A (en) | Method of delivering powder coating reactants | |

| JP2000026137A (ja) | 低い曇り度の弗素変性二酸化チタンフィルムの製造法 | |

| JPH0158133B2 (ja) | ||

| WO2011161311A1 (en) | Coating apparatus | |

| JP4991950B1 (ja) | ミスト成膜装置 | |

| US20110086235A1 (en) | Methods of nucleation control in film deposition | |

| JPH01189815A (ja) | 透明導電膜の作製法 | |

| JP5105872B2 (ja) | 障壁支持体上に配置されたパネルの吹付け処理 | |

| CN1907898A (zh) | 一种玻璃镀膜的方法 | |

| JP2013129868A (ja) | 成膜装置 | |

| US4753191A (en) | Method of and apparatus for delivering powder coating reactants | |

| JP2007185641A (ja) | 光触媒膜付きガラス板およびその製造方法 | |

| JP2014005502A (ja) | 薄膜成膜方法 | |

| JP2004307892A (ja) | 薄膜製造装置 | |

| IE893249L (en) | Depositing a coating on hot glass from at least two gaseous¹reactants | |

| JP2013104092A (ja) | 成膜装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A711 Effective date: 20041215 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20050210 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20051228 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20080415 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20080428 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110516 Year of fee payment: 3 |

|

| LAPS | Cancellation because of no payment of annual fees |