JP3749941B2 - セシウム分離材の製造方法 - Google Patents

セシウム分離材の製造方法 Download PDFInfo

- Publication number

- JP3749941B2 JP3749941B2 JP25780397A JP25780397A JP3749941B2 JP 3749941 B2 JP3749941 B2 JP 3749941B2 JP 25780397 A JP25780397 A JP 25780397A JP 25780397 A JP25780397 A JP 25780397A JP 3749941 B2 JP3749941 B2 JP 3749941B2

- Authority

- JP

- Japan

- Prior art keywords

- copper

- salt

- hexacyanoferrate

- cesium

- silica gel

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J20/00—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof

- B01J20/28—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof characterised by their form or physical properties

- B01J20/28014—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof characterised by their form or physical properties characterised by their form

- B01J20/28016—Particle form

- B01J20/28019—Spherical, ellipsoidal or cylindrical

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J20/00—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof

- B01J20/02—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof comprising inorganic material

- B01J20/10—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof comprising inorganic material comprising silica or silicate

- B01J20/103—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof comprising inorganic material comprising silica or silicate comprising silica

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J20/00—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof

- B01J20/22—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof comprising organic material

- B01J20/223—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof comprising organic material containing metals, e.g. organo-metallic compounds, coordination complexes

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J20/00—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof

- B01J20/22—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof comprising organic material

- B01J20/26—Synthetic macromolecular compounds

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J20/00—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof

- B01J20/22—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof comprising organic material

- B01J20/26—Synthetic macromolecular compounds

- B01J20/261—Synthetic macromolecular compounds obtained by reactions only involving carbon to carbon unsaturated bonds

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J20/00—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof

- B01J20/28—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof characterised by their form or physical properties

- B01J20/28002—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof characterised by their form or physical properties characterised by their physical properties

- B01J20/28004—Sorbent size or size distribution, e.g. particle size

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J20/00—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof

- B01J20/28—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof characterised by their form or physical properties

- B01J20/28014—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof characterised by their form or physical properties characterised by their form

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J20/00—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof

- B01J20/28—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof characterised by their form or physical properties

- B01J20/28054—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof characterised by their form or physical properties characterised by their surface properties or porosity

- B01J20/28069—Pore volume, e.g. total pore volume, mesopore volume, micropore volume

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J20/00—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof

- B01J20/28—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof characterised by their form or physical properties

- B01J20/28054—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof characterised by their form or physical properties characterised by their surface properties or porosity

- B01J20/28078—Pore diameter

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J20/00—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof

- B01J20/28—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof characterised by their form or physical properties

- B01J20/28054—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof characterised by their form or physical properties characterised by their surface properties or porosity

- B01J20/28095—Shape or type of pores, voids, channels, ducts

- B01J20/28097—Shape or type of pores, voids, channels, ducts being coated, filled or plugged with specific compounds

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J20/00—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof

- B01J20/30—Processes for preparing, regenerating, or reactivating

- B01J20/32—Impregnating or coating ; Solid sorbent compositions obtained from processes involving impregnating or coating

- B01J20/3202—Impregnating or coating ; Solid sorbent compositions obtained from processes involving impregnating or coating characterised by the carrier, support or substrate used for impregnation or coating

- B01J20/3204—Inorganic carriers, supports or substrates

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J20/00—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof

- B01J20/30—Processes for preparing, regenerating, or reactivating

- B01J20/32—Impregnating or coating ; Solid sorbent compositions obtained from processes involving impregnating or coating

- B01J20/3202—Impregnating or coating ; Solid sorbent compositions obtained from processes involving impregnating or coating characterised by the carrier, support or substrate used for impregnation or coating

- B01J20/3206—Organic carriers, supports or substrates

- B01J20/3208—Polymeric carriers, supports or substrates

- B01J20/321—Polymeric carriers, supports or substrates consisting of a polymer obtained by reactions involving only carbon to carbon unsaturated bonds

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J20/00—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof

- B01J20/30—Processes for preparing, regenerating, or reactivating

- B01J20/32—Impregnating or coating ; Solid sorbent compositions obtained from processes involving impregnating or coating

- B01J20/3231—Impregnating or coating ; Solid sorbent compositions obtained from processes involving impregnating or coating characterised by the coating or impregnating layer

- B01J20/3242—Layers with a functional group, e.g. an affinity material, a ligand, a reactant or a complexing group

- B01J20/3244—Non-macromolecular compounds

- B01J20/3265—Non-macromolecular compounds with an organic functional group containing a metal, e.g. a metal affinity ligand

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J20/00—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof

- B01J20/30—Processes for preparing, regenerating, or reactivating

- B01J20/34—Regenerating or reactivating

- B01J20/3425—Regenerating or reactivating of sorbents or filter aids comprising organic materials

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J20/00—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof

- B01J20/30—Processes for preparing, regenerating, or reactivating

- B01J20/34—Regenerating or reactivating

- B01J20/3433—Regenerating or reactivating of sorbents or filter aids other than those covered by B01J20/3408 - B01J20/3425

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J20/00—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof

- B01J20/30—Processes for preparing, regenerating, or reactivating

- B01J20/34—Regenerating or reactivating

- B01J20/345—Regenerating or reactivating using a particular desorbing compound or mixture

- B01J20/3475—Regenerating or reactivating using a particular desorbing compound or mixture in the liquid phase

-

- C—CHEMISTRY; METALLURGY

- C02—TREATMENT OF WATER, WASTE WATER, SEWAGE, OR SLUDGE

- C02F—TREATMENT OF WATER, WASTE WATER, SEWAGE, OR SLUDGE

- C02F1/00—Treatment of water, waste water, or sewage

- C02F1/28—Treatment of water, waste water, or sewage by sorption

- C02F1/288—Treatment of water, waste water, or sewage by sorption using composite sorbents, e.g. coated, impregnated, multi-layered

-

- C—CHEMISTRY; METALLURGY

- C02—TREATMENT OF WATER, WASTE WATER, SEWAGE, OR SLUDGE

- C02F—TREATMENT OF WATER, WASTE WATER, SEWAGE, OR SLUDGE

- C02F2101/00—Nature of the contaminant

- C02F2101/006—Radioactive compounds

Landscapes

- Chemical & Material Sciences (AREA)

- Analytical Chemistry (AREA)

- Organic Chemistry (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Inorganic Chemistry (AREA)

- Life Sciences & Earth Sciences (AREA)

- Hydrology & Water Resources (AREA)

- Engineering & Computer Science (AREA)

- Environmental & Geological Engineering (AREA)

- Water Supply & Treatment (AREA)

- Solid-Sorbent Or Filter-Aiding Compositions (AREA)

Description

【発明の属する技術分野】

本発明は、多孔性担体の細孔内に銅塩系不溶性ヘキサシアノ鉄(II)酸塩を高担持量で収率よく担持させ、セシウム吸着能の高いセシウム分離材を製造する実用的な方法に関するものである。

【0002】

セシウムを分離し、回収することは、例えば使用済み燃料の再処理施設のような原子力利用に関連した施設から発生する硝酸や硝酸ナトリウムを主成分として含む廃液中から放射性セシウムを分離,回収する場合や、放射性セシウムに汚染された牛乳などの飲料から放射性セシウムを除去する場合や、廃地熱水中に含まれるセシウムを回収する場合などにおいて非常に重要である。

【0003】

ところで、遷移金属塩系不溶性ヘキサシアノ鉄(II)酸塩は、従来、セシウム選択性の高いイオン交換体として公知であるが、セシウム選択性が高いため、いったん吸着されたセシウムは脱着しにくく、再生して繰り返し使用するのが困難なため、セシウム分離材としては実用に供することができないという欠点を有している。しかしながら、最近、銅塩系不溶性ヘキサシアノ鉄(II)酸塩については、その結晶母体に固有な電子交換機能を利用することにより、セシウム分離材として、繰り返し使用が可能なプロセスが見出され(特許第2021973号)、実用化の可能性が高まってきている。

【0004】

一方、固液分離性の改善のために、多孔性担体の細孔内にセシウム選択性の高い種々の遷移金属塩系不溶性ヘキサシアノ鉄(II)酸塩を担持することが古くから試みられており、そして、この多孔性担体として、例えば多孔性型イオン交換樹脂、多孔性型吸着樹脂、シリカゲルなどが主として用いられてきた。

しかしながら、上記多孔性型イオン交換樹脂については、担体樹脂のイオン交換基を利用することにより、比較的収率よくヘキサシアノ鉄(II)酸銅を担持しうるという利点がある一方、該樹脂のイオン交換基のために、再生時に非分解性の銅イオンの添加が必要であり(特開平7−308590号公報)、再生工程において、二次廃棄物が発生するのを免れなかった。

【0005】

これに対し、イオン交換基を有しない多孔性型吸着樹脂の場合、この多孔性型吸着樹脂に、高分子量の四級アンモニウムイオンを担持、媒介させて、一種の陰イオン交換樹脂とすることにより、ヘキサシアノ鉄(II)酸銅を収率よく担持しうる方法が試みられている(特願平7−352632号)。この方法で得られるセシウム分離材は、再生を硝酸ヒドラジンの酸性溶液で行うことができ、吸脱着・再生工程に金属塩を使用しない利点を有するが、高分子量の四級アンモニウム塩を使用するため、ヘキサシアノ鉄(II)酸銅の担持量は10重量%程度が限界であった。

【0006】

一方、シリカゲルに遷移金属塩系ヘキサシアノ鉄(II)酸塩を担持させるには、例えば、まず、ヘキサシアノ鉄(II)酸カリウムなどの水溶性ヘキサシアノ鉄(II)酸塩をシリカゲルに担持させたのち、遷移金属塩水溶液を含浸処理して、細孔内に遷移金属塩系ヘキサシアノ鉄(II)酸塩を沈積させる方法(以下、水溶液含浸法と称する)が採用されている。しかしながら、この方法においては、原理的に、シリカゲルの外部溶液中にも再利用が困難な沈殿を多量に副生するため、細孔内に担持される比率が低下し、担持量の高いセシウム分離材が得られにくいという欠点があった[例えば、「タランタ(Talanta)」,第17巻,第955ページ(1970年)]。

【0007】

このような欠点を克服するために、例えば、遷移金属塩の水溶液による処理に際して、できるだけ高濃度の溶液を使用し、湿潤状態にならないように、かつ均一に添加する操作を、乾燥処理を挟んで繰り返す方法が報告されているが[「ジャーナル・オブ・レイディオアナリティカル・ケミストリー(Journal of Radioanalytical Chemistry)」,第14巻,第255ページ(1973年)]、この方法は、操作が極めて煩雑であって、実用性に乏しいという欠点があった。また、この方法においては、遷移金属塩の水溶液を接触させるため、水溶性ヘキサシアノ鉄(II)酸塩の細孔内からの滲み出しを十分に防止することができず、担持収率を増加させようとすると、外表面付近の沈殿も増加し、水洗時にそれが微細な沈殿として多量に遊離する。このような副生沈殿は、再利用が極めて困難であって、処理処分の難しい含シアン廃棄物となるため、好ましいものではない。さらに、銅塩水溶液による処理後の過剰の銅塩の回収には、多量に副生する微細な沈殿の除去を要する。このように、従来の水溶液含浸法は種々の問題を有し、実用的に満足しうる方法とはいえなかった。

【0008】

【発明が解決しようとする課題】

本発明は、このような従来のセシウム分離材の製造方法における欠点を克服し、イオン交換基を有しない多孔性樹脂やシリカゲルなどの多孔性担体の細孔内に、銅塩系不溶性ヘキサシアノ鉄(II)酸塩を高担持量で、かつ収率よく担持させ、セシウム吸着能の高いセシウム分離材を製造する実用的な方法を提供することを目的としてなされたものである。

【0009】

【課題を解決するための手段】

本発明者は、前記目的を達成するために鋭意研究を重ねた結果、多孔体担体の細孔内に、まず水溶性のヘキサシアノ鉄(II)酸塩又はヘキサシアノ鉄(III)酸塩を担持させ、次いで、これらが難溶の溶剤に銅塩を溶解させた溶液で処理し、ヘキサシアノ鉄(III)酸塩を担持させた場合には、さらに還元処理することにより、その目的を達成しうることを見出し、この知見に基づいて本発明を完成するに至った。

【0010】

すなわち、本発明は、(1)多孔性担体の細孔内に、水溶性ヘキサシアノ鉄(II)酸塩を担持させたのち、この水溶性ヘキサシアノ鉄(II)酸塩が難溶の溶剤に銅塩を溶解させた溶液で処理し、該多孔性担体の細孔内に銅塩系不溶性ヘキサシアノ鉄(II)酸塩を沈積させることを特徴とするセシウム分離材の製造方法、及び

(2)多孔性担体の細孔内に、水溶性ヘキサシアノ鉄(III)酸塩を担持させたのち、この水溶性ヘキサシアノ鉄(III)酸塩が難溶の溶剤に銅塩を溶解させた溶液で処理し、該多孔性担体の細孔内に銅塩系不溶性ヘキサシアノ鉄(III)酸塩を沈積させ、次いで還元処理して、この銅塩系不溶性ヘキサシアノ鉄(III)酸塩を銅塩系不溶性ヘキサシアノ鉄(II)酸塩に変換することを特徴とするセシウム分離材の製造方法

を提供するものである。

【0011】

【発明の実施の形態】

本発明方法における多孔性担体としては、その細孔内に水溶性のヘキサシアノ鉄(II)酸塩又はヘキサシアノ鉄(III)酸塩を担持することができ、かつヘキサシアノ鉄(II)酸イオン又はヘキサシアノ鉄(III)酸イオンの形ではイオン交換吸着されにくいものであればよく、特に制限されず、種々のものが用いられる。この多孔性担体は、表面の性質として、無極性で撥水性の強いものよりも、ある程度極性を有し、親水性のものが好ましい。このような多孔性担体としては、例えばシリカゲル、アクリル系又はメタクリル系の合成吸着樹脂などを好ましく挙げることができる。また、本発明で用いる多孔性担体は、細孔容積が0.7ml/g以上で、細孔径が3〜80nm程度のものが好適である。

【0012】

本発明方法においては、このような多孔性担体の細孔内に、まず水溶性のヘキサシアノ鉄(II)酸塩又はヘキサシアノ鉄(III)酸塩を担持させる。水溶性ヘキサシアノ鉄(II)酸塩としては、例えばヘキサシアノ鉄(II)酸カリウム及びヘキサシアノ鉄(II)酸ナトリウムなどが、水溶性ヘキサシアノ鉄(III)塩としては、例えばヘキサシアノ鉄(III)酸カリウムなどが好ましい。

【0013】

多孔性担体の細孔内に、上記水溶性のヘキサシアノ鉄(II)酸塩又はヘキサシアノ鉄(III)酸塩を担持させるには、まず、担持すべき塩の飽和に近い水溶液を、多孔性担体をかきまぜながら、その表面がわずかに湿気を帯びる状態まで、担体に含浸させる。この状態は、粒子集合体の流動性が急に低下することから、容易に判断することができる。次いで、脱水処理を行い、次工程での銅塩溶液との接触処理に際して、該溶液が十分に細孔内に浸透しやすい状態にする。この脱水処理は、例えば以下に示すように行うのが有利である。

すなわち、水と完全に相容性があり、かつ該水溶性ヘキサシアノ鉄酸塩が難溶の有機溶剤で前記含浸物を洗浄処理し、細孔内に水溶性ヘキサシアノ鉄酸塩の微細な結晶を瞬時に生成させたのち、該有機溶剤を揮発させることにより、脱水を行う。この方法により、次工程での銅塩溶液がよく浸透し、細孔内で銅塩系ヘキサシアノ鉄酸塩が効率よく沈積する。前記有機溶剤としては、例えばメタノール、エタノール、アセトン、テトラヒドロフランなどが好ましい。

【0014】

この脱水処理において、加熱、減圧、乾燥雰囲気下など、緩慢な水分蒸発を伴う通常の操作を行うと、細孔内に水溶性ヘキサシアノ鉄酸塩の比較的大きな結晶が生成し、次工程での銅塩溶液との接触処理に際して、銅塩系不溶性ヘキサシアノ鉄酸塩の生成が不完全になる傾向が認められ、好ましくない。

【0015】

本発明においては、前記したように、水溶性ヘキサシアノ鉄酸塩の飽和に近い水溶液を、多孔性担体の表面がわずかに湿気を帯びる状態まで、担体に含浸させるのが好ましい。多孔性担体の表面が湿潤状態になるまで過剰に該水溶液を含浸させた場合には、過剰な水溶性のヘキサシアノ鉄(II)酸塩又はヘキサシアノ鉄(III)酸塩は、次工程の銅塩溶液による処理に際して、細孔外での副生沈殿の生成に消費され、細孔内に沈積する割合が低下する。しかし、このような場合には、前記の脱水処理方法を採用し、該水溶性塩が不溶で、かつ水と完全に相容性のある有機溶剤で処理して、過剰な水溶性塩を乳濁状で析出させたのち、同溶剤で洗浄して乳濁液を分離することにより、外表面近傍の過剰の水溶性塩を事前に回収しておけばよい。これにより、次工程での銅塩溶液による処理に伴う副生沈殿の生成を著しく減少させうるとともに、細孔内に水溶性ヘキサシアノ鉄酸塩の微細な結晶を効果的に析出させることができる。

【0016】

次に、このようにして、多孔性担体の細孔内に、水溶性のヘキサシアノ鉄(II)酸塩又はヘキサシアノ鉄(III)酸塩を担持させたものを、これらの塩が難溶の溶剤に銅塩を溶解させた溶液で接触処理する。上記溶剤としては、例えばメタノール、エタノール及びこれらの混合物などが好ましく用いられる。また、この溶剤には、所望により水を含有させてもよい。この場合、水の含有量は、水溶性ヘキサシアノ鉄(II)酸塩又はヘキサシアノ鉄(III)酸塩の溶解度、溶媒量、担体の性状、銅塩の種類などによって異なるが、通常は、溶剤全量に基づき50重量%未満であるのが好ましい。また、銅塩としては、二価の銅塩例えば無水塩化銅(II)、塩化銅(II)三水塩、硝酸銅(II)三水塩などが好ましい。

【0017】

本発明で用いる銅塩溶液中の銅塩濃度としては、特に制限はなく、希薄濃度から飽和濃度まで広い範囲で選択することができる。また、銅塩溶液の使用量は、多孔性担体中の水溶性ヘキサシアノ鉄酸塩の含浸量に対して、銅イオンが1.5倍モル以上になるように選ぶのがよい。この際、銅塩濃度の低い溶液ほどセシウム吸着能の高い複塩型A2Cu3[Fe(CN)6]2(Aは一価の陽イオン)に富んだ銅塩系不溶性ヘキサシアノ鉄(II)酸塩(水溶性ヘキサシアノ鉄酸塩がFe(III)の場合は、銅塩処理後、還元処理することにより、この形となる)が担持されやすくなる。しかし、銅塩濃度があまり低すぎると、銅塩溶液の使用量が多くなりすぎて実用的でない。したがって、銅塩濃度としては、0.1〜1モル/リットルの範囲が有利である。なお、銅塩濃度が高い溶液を過剰に使用しても、溶液中に生成する副生沈殿の量が僅かであるため、残留銅塩と溶剤の再使用は容易である。

【0018】

この銅塩溶液による接触処理は、一般に、銅塩溶液中に、常温にて前記担持物を浸せきさせ、5〜30時間程度かきまぜるか又は振り混ぜることにより行うことができる。この接触処理後、通常の固液分離法、例えばデカンテーションやろ過などの方法により、銅塩溶液を分離回収する。次いで、固形物を60〜80℃程度の温度で加熱処理したのち、冷却後水洗処理することにより、銅塩系不溶性ヘキサシアノ鉄酸塩担持複合体が得られる。上記加熱処理は、銅塩濃度の低い溶液で処理した場合ほど、担持量を増加する上で有効である。

【0019】

水溶性ヘキサシアノ鉄酸塩としては、Fe(II)のものを用いた場合には、この処理により銅塩系不溶性ヘキサシアノ鉄(II)酸塩担持複合体が得られるので、そのままセシウム分離材として使用することができる。一方、水溶性ヘキサシアノ鉄酸塩として、Fe(III)のものを用いた場合、前記処理により銅塩系不溶性ヘキサシアノ鉄(III)酸塩担持複合体が得られるので、これを還元処理し、銅塩系不溶性ヘキサシアノ鉄(II)酸塩担持複合体に変換したのち、セシウム分離材として使用する。

上記還元処理方法としては、例えば硝酸ヒドラジンや硝酸ヒドラジン含有硝酸水溶液中に、上記銅塩系不溶性ヘキサシアノ鉄(III)塩担持複合体を浸せきし、通常常温で適当な時間かきまぜて還元処理する方法が用いられる。

このようにして、多孔性担体の細孔内に銅塩系不溶性ヘキサシアノ鉄(II)酸塩が担持してなるセシウム分離材が効率よく得られる。

【0020】

このセシウム分離材は、そのままセシウム分離に使用することができるが、必要により、以下に示すような前処理を施すことにより、セシウムの吸着能が著しく改善されるとともに、セシウムの吸脱着処理時に有効成分の減失がほとんどなくなる。すなわち、まず、多孔性担体内の銅塩系ヘキサシアノ鉄(II)酸塩を、酸化剤、例えば亜硝酸含有硝酸水溶液により、銅塩系ヘキサシアノ鉄(III)酸塩に酸化したのち、還元剤、例えば硝酸ヒドラジン含有硝酸水溶液により、銅塩を添加することなく、還元処理を行う。銅塩無添加であるため、銅塩系ヘキサシアノ鉄(III)酸塩の還元による生成物はほとんどすべてA2Cu3[Fe(CN)6]2(A+:一価の陽イオン)の複塩型となり、セシウム吸着能が著しく向上するとともに、吸着処理、脱着処理において、銅イオン、ヘキサシアノ鉄(II)酸イオン、ヘキサシアノ鉄(III)酸イオンの溶出が極めて低く抑えられ、有効成分の減失をほとんど伴わない。

【0021】

次に、本発明方法で得られたセシウム分離材を用いて、セシウムの吸脱着処理及び脱着後の再生処理について説明する。

まず、セシウム含有水溶液とセシウム分離材とを十分に接触させることにより、分離材にセシウムを吸着させる。次いで、セシウムを吸着した分離材を、酸化剤、例えば亜硝酸含有硝酸水溶液により酸化処理してセシウムを脱着させる。次に、セシウムが脱着された分離材を、還元剤、例えば硝酸ヒドラジン含有硝酸水溶液により、銅塩を添加することなく還元処理することによって再生することができる。このようにして再生された分離材は、上記セシウム分離材の前処理における還元処理で説明したように、高い吸着能を有し、かつ続いて行われる吸脱着処理において、銅イオン、ヘキサシアノ鉄(II)酸イオン、ヘキサシアノ鉄(III)酸イオンの溶出が極めて低く抑えられ、有効成分の減失をほとんど伴わない。

【0022】

【発明の効果】

本発明によれば、イオン交換基を有しない多孔性樹脂やシリカゲルなどの多孔性担体の細孔内に、銅塩系不溶性ヘキサシアノ鉄(II)酸塩を高担持量で、かつ収率よく担持させ、セシウムの吸着能の高い、セシウム分離材を効果的に製造することができる。

本発明方法により得られたセシウム分離材は、例えば各種放射性廃液からのセシウムの分離、放射性セシウムに汚染された牛乳などの飲料からの放射性セシウムの除去、廃地熱水中のセシウムの回収などに有用である。

【0023】

【実施例】

次に、本発明を実施例によりさらに詳細に説明するが、本発明は、これらの例によってなんら限定されるものではない。

【0024】

なお、多孔性担体として、以下に示すものを用いた。

(1)ローム・アンド・ハース社製アクリル系多孔性型吸着樹脂「アンバーライト XAD−7」:平均細孔径9nm、細孔容積1.14ml/g、粒度250〜850μm、以下XAD−7と略記

(2)富士シリシア化学社製球状シリカゲル「MB−4B」:平均細孔径7nm、細孔容積0.8ml/g、粒度30〜100メッシュ、以下シリカゲルIと略記

(3)富士シリシア化学社製球状シリカゲル「MB−5D」:平均細孔径10nm、細孔容積1.10ml/g、粒度30〜100メッシュ、以下シリカゲルIIと略記

(4)富士シリシア化学社製球状シリカゲル「MB−300A」:平均細孔径30nm、細孔容積1.10ml/g、粒度30〜100メッシュ、以下シリカゲルIIIと略記

(5)富士シリシア化学社製球状シリカゲル「MB−800A」:平均細孔径80nm、細孔容積1.10ml/g、粒度30〜100メッシュ、以下シリカゲルIV」と略記

【0025】

また、以下の説明において、複合化収率とは、銅塩溶液添加前の多孔性担体に含浸担持された水溶性ヘキサシアノ鉄酸塩のうち、その添加によって多孔性担体の細孔内に銅塩系ヘキサシアノ鉄酸塩として沈積し、複合体の成分として担持された割合を示す。残りの水溶性ヘキサシアノ鉄酸塩は溶液中に析出する微細な沈殿に転換される。

さらに、多孔性担体への「不溶性ヘキサシアノ鉄(II)酸塩担持量」とは、特に断らないかぎり、多孔性担体1g(乾燥重量換算)当りに含まれるカリウム、銅及びヘキサシアノ鉄(II)酸イオンの総重量(g)を表示するものとする。

【0026】

実施例1

(1)ヘキサシアノ鉄(II)酸カリウム水溶液含浸物をエタノール処理により乾燥する場合

乾燥シリカゲルIIの2gを共栓付き三角フラスコに秤取したのち、振り混ぜながらヘキサシアノ鉄(II)酸カリウム水溶液(濃度22.7重量%、以下同じ)を滴下し、全体がわずかに湿りを帯び流動性がなくなる状態にした。次いで、エタノール20mlを添加し、振り混ぜたのち、エタノール中に析出するヘキサシアノ鉄(II)酸カリウムの乳濁液をデカンテーションにより分離する処理を二回繰り返した。乳濁液を蒸留することにより過剰のヘキサシアノ鉄(II)酸カリウム(0.033g)とエタノールを回収した。乳濁液を除去した残留部分は、エタノールを減圧下で完全に留去して、ヘキサシアノ鉄(II)酸カリウム沈殿を担持したシリカゲルとの複合物2.584g(担持量:0.295g/gシリカゲル)を得た。次に、担持ヘキサシアノ鉄(II)酸カリウムに対して8.0倍モルの塩化銅(II)を含むエタノール溶液20mlを添加し、常温で24時間振り混ぜて反応させた。速やかに反応が進み、シリカゲルはただちに暗赤紫色に呈色したが、外部溶液中への沈殿生成は24時間後でも僅少であった。反応後、シリカゲルの部分をろ別したのち、60℃で6時間加熱処理して熟成した。なお、ろ過は容易であった。放冷後、水でデカンテーションにより銅イオン不検出まで十分水洗し、常温で風乾して、シリカゲル1g当たりの不溶性ヘキサシアノ鉄(II)酸塩(組成:K/Fe原子比=0.07、Cu/Fe原子比=1.96)担持量が0.278gの複合体2.542g(乾燥重量換算)を得た。また、複合化収率は98.4%でヘキサシアノ鉄(II)酸カリウムと塩化銅(II)の損失をほとんど伴わず複合体を調製できた。

【0027】

(2)ヘキサシアノ鉄(II)酸カリウム水溶液含浸物を加熱乾燥する場合

乾燥シリカゲルIIの2gについて、前記(1)とほぼ同一条件でヘキサシアノ鉄(II)酸カリウム水溶液を含浸させた。次いで、70℃で恒量になるまで乾燥後、放冷し、ヘキサシアノ鉄(II)酸カリウムを担持したシリカゲルとの複合物2.621gを得た(担持量:0.310g/gシリカゲル)。次に、担持ヘキサシアノ鉄(II)酸カリウムに対して7.3倍モルの塩化銅(II)を含むエタノール溶液20mlを添加し、常温で24時間振り混ぜて反応させた。速やかに反応が進み、シリカゲルはただちに暗赤紫色に呈色した。シリカゲルの外表面近傍に付着したヘキサシアノ鉄(II)酸カリウムとの反応による沈殿生成のため外部溶液中にもかなり濁りが生じた。反応後、シリカゲルの部分をろ別したのち、60℃で6時間加熱処理して熟成した。放冷後、デカンテーションによる水洗操作を行った。その際、未反応のヘキサシアノ鉄(II)酸カリウムがかなり溶出することが認められた。この原因はまだ明らかではないが、恐らくヘキサシアノ鉄(II)酸カリウム水溶液含浸後の乾燥時にヘキサシアノ鉄(II)酸カリウムが細孔内に比較的大きな成長した結晶として析出し、大きな結晶ほど塩化銅(II)のアルコール溶液との接触面積が小さいため反応速度が低下するためと思われる。水洗後、常温で風乾して、シリカゲル1g当たりの不溶性ヘキサシアノ鉄(II)酸塩(K/Fe原子比=0.47、Cu/Fe原子比=1.76)担持量が0.205gの複合体2.366g(乾燥重量換算)を得た。また、複合化収率は70.4%と前記(1)に比べて低く、含浸ヘキサシアノ鉄(II)酸カリウムのかなりの部分が細孔外に移行して利用されなかった。

【0028】

比較例1

乾燥シリカゲルIIの2gについて、実施例1と同一条件でヘキサシアノ鉄(II)酸カリウム水溶液を含浸させた。次いで、70℃で恒量になるまで乾燥後、放冷し、ヘキサシアノ鉄(II)酸カリウムを担持したシリカゲルとの複合物2.619gを得た(担持量:0.310g/gシリカゲル)。続いて、担持ヘキサシアノ鉄(II)酸カリウムに対して2.9倍モルの塩化銅(II)を含む水溶液20mlを添加し、常温で24時間振り混ぜて反応させた。速やかに反応が進み、シリカゲルはただちに暗赤紫色に呈色したが、外部溶液中にも多量の沈殿が生成した。

反応後、シリカゲルの部分をろ別したのち、60℃で6時間加熱処理して熟成した。なお、ろ過に極めて長時間を要した。放冷後、水でデカンテーションにより十分水洗し、常温で風乾して、シリカゲル1g当たり不溶性ヘキサシアノ鉄(II)酸塩(K/Fe原子比=0.33、Cu/Fe原子比=1.84)担持量が0.131gの複合体2.228g(乾燥重量換算)を得た。この場合の複合化収率は43.0%であった。

また、担持ヘキサシアノ鉄(II)酸カリウムに対して10.4倍モルの塩化銅(II)を含む水溶液20mlを添加し同様に処理した場合には、シリカゲル1g当たり不溶性ヘキサシアノ鉄(II)酸塩(K/Fe原子比=0.36、Cu/Fe原子比=1.82)担持量が0.198gの複合体2.362g(乾燥重量換算)を得た。

この場合の複合化収率は、68.9%であった。

【0029】

実施例2

乾燥吸着樹脂XAD−7の2gについて、実施例1と同様の操作をして、ヘキサシアノ鉄(II)酸カリウム沈殿を担持した樹脂との複合物2.798g(担持量:0.408g/g XAD−7)を得た。その際、エタノール処理によって回収されたヘキサシアノ鉄(II)酸カリウムは,0.002gであった。次いで、実施例1と同様に、担持ヘキサシアノ鉄(II)酸カリウムに対して13.8倍モルの塩化銅(II)を含むエタノール溶液20mlを添加し、常温で24時間振り混ぜて反応させた。速やかに反応が進み、樹脂粒子はただちに赤紫色に呈色したが、外部溶液中への沈殿生成は24時間後でも僅少であった。反応後、樹脂部分をろ別したのち、60℃で6時間加熱処理して熟成した。なお、ろ過は容易であった。放冷後、水でデカンテーションにより銅イオン不検出まで十分水洗し、常温で風乾して、樹脂1g当たり不溶性ヘキサシアノ鉄(II)酸塩(K/Fe原子比=0、Cu/Fe原子比=2.02)担持量が0.379gの複合体2.702g(乾燥重量換算)を得た。複合化収率は99.8%となり、ヘキサシアノ鉄(II)酸カリウムの損失はほとんど生じなかった。

【0030】

比較例2

吸着樹脂XAD−7の2gを用いて、ほぼ実施例2と同一条件でヘキサシアノ鉄(II)酸カリウム水溶液を含浸させた。次いで、70℃で恒量になるまで乾燥後、放冷し、ヘキサシアノ鉄(II)酸カリウムを担持した樹脂との複合物2.824gを得た(担持量:0.412g/g樹脂)。以下、塩化銅(II)の水溶液20mlを添加した以外は実施例2と同じ条件で操作した。実施例2とは異なり、多量の沈殿が外部溶液中に生成した。また、最終的に得られた風乾物は、実施例2の複合体と比べて約50%かさ高な状態を示した。この原因を調べるため、実体光学顕微鏡で観察した結果、実施例2の場合、XAD−7の内部まで一様に複合化されていたのに対して、本風乾物は、XAD−7球状粒子の外殻に沈積して皮膜をつくり、一部、皮膜が剥がれている状態が認められた。このように、XAD−7を坦体とした場合、外部溶液中に多量の沈殿を副生するだけでなく、XAD−7に坦持される沈殿も細孔内には坦持されにくく、剥離しやすいため良好な分離材を得にくいことが分かった。

【0031】

実施例3

乾燥シリカゲルIIの2gを共栓付き三角フラスコに秤取したのち、振り混ぜながらヘキサシアノ鉄(II)酸カリウム水溶液を滴下し、全体が湿潤状態になるまで添加した。次いで、エタノール20ml添加し、振り混ぜたのち、エタノール中に析出するヘキサシアノ鉄(II)酸カリウムの乳濁液を湿式振動ふるい(100メッシュ)を通して分離した。さらにエタノール20mlを使用し、振動ふるいで洗浄する操作を洗浄液がわずかに白濁するまで繰り返した。エタノール処理及び洗浄液の蒸留により過剰のヘキサシアノ鉄(II)酸カリウム(0.243g)とエタノールを回収した。ふるい上のシリカゲル部分は、エタノールを減圧下で完全に留去して、ヘキサシアノ鉄(II)酸カリウム沈殿を担持したシリカゲルとの複合物2.614g(担持量:0.308g/gシリカゲル)を得た。次に、担持ヘキサシアノ鉄(II)酸カリウムに対して10.2倍モルの塩化銅(II)を含むエタノール溶液20mlを添加し、実施例1と同様に操作することにより、シリカゲル1g当たり不溶性ヘキサシアノ鉄(II)酸塩(K/Fe原子比=0、Cu/Fe原子比=2.01)担持量が0.243gの複合体2.487g(乾燥重量換算)を得た。また、複合化収率は94.7%となり、ヘキサシアノ鉄(II)酸カリウムの飽和水溶液をかなり過剰に含浸させた場合でもヘキサシアノ鉄(II)酸カリウムと塩化銅(II)の損失をほとんど伴わず複合体を調製できた。

【0032】

実施例4

乾燥吸着樹脂XAD−7の2gを共栓付き三角フラスコに秤取したのち、振り混ぜながらヘキサシアノ鉄(II)酸カリウム水溶液を滴下し、全体が湿潤状態になるまで添加した。次いで、エタノール20mlを添加し、振り混ぜたのち、エタノール中に析出するヘキサシアノ鉄(II)酸カリウムの乳濁液を湿式振動ふるい(100メッシュ)を通して分離した。さらにエタノール20mlを使用し、振動ふるいで洗浄する操作を洗浄液がわずかに白濁するまで繰り返した。エタノール処理及び洗浄液の蒸留により過剰のヘキサシアノ鉄(II)酸カリウム(0.111g)とエタノールを回収した。ふるい上の樹脂部分は、エタノールを減圧下で完全に留去して、ヘキサシアノ鉄(II)酸カリウム沈殿を担持した樹脂との複合物2.917g(担持量:0.469g/g樹脂)を得た。次に、担持ヘキサシアノ鉄(II)酸カリウムに対して6.1倍モルの塩化銅(II)を含むエタノール溶液20mlを添加し、実施例1と同様に操作することにより、樹脂1g当たり不溶性ヘキサシアノ鉄(II)酸塩(K/Fe原子比=0、Cu/Fe原子比=2.00)の担持量が0.434gの複合体2.809g(乾燥重量換算)を得た。また、複合化収率は99.9%となり、ヘキサシアノ鉄(II)酸カリウムの飽和水溶液をかなり過剰に含浸させた場合でもヘキサシアノ鉄(II)酸カリウムと塩化銅(II)の損失をほとんど伴わず複合体を調製できた。

【0033】

実施例5〜7

乾燥シリカゲルI、III又はIVのそれぞれ2gについて、シリカゲルIIの場合の実施例1又は3に準じて操作し、ヘキサシアノ鉄(II)酸カリウム沈殿をシリカゲル1g当たり各0.190g、0.299g、0.300g担持したシリカゲルとの複合物各2.359g、2.594g、2.575gを得た。その際、担持されず回収したヘキサシアノ鉄(II)酸カリウムは、各0.2249g、0.008g、0.013gであった。次いで、担持ヘキサシアノ鉄(II)酸カリウムに対して11〜20倍モルの塩化銅(II)を含むエタノール溶液20mlを添加し、実施例1に準じて操作し、銅系不溶性ヘキサシアノ鉄(II)酸塩を担持した複合体を調製した。その結果を表1に示す。

【0034】

【表1】

【0035】

細孔容積が1ml/g前後の十分大きな細孔容積をもつシリカゲルを使用すれば、細孔径が80nm程度であっても坦持物の剥離を生じることなく、十分大きな坦持量をもつ複合体が得られた。

【0036】

実施例8

乾燥シリカゲルIの2gを共栓付き三角フラスコに秤取したのち、振り混ぜながらヘキサシアノ鉄(III)酸カリウム水溶液を滴下し、全体が湿潤状態になるまで添加した。次いで、エタノール20ml添加し、振り混ぜたのち、振動ふるいを使用して、実施例3と同様に、エタノール中に析出するヘキサシアノ鉄(III)酸カリウムの乳濁液の分離、洗浄を行った。乳濁液は蒸留することにより過剰のヘキサシアノ鉄(III)酸カリウム(0.2702g)とエタノールを回収した。乳濁液を除去した残留部分は、エタノールを減圧下で完全に留去して、ヘキサシアノ鉄(III)酸カリウム沈殿を担持したシリカゲルとの複合物2.412g(担持量:0.141g/gシリカゲル)を得た。次いで、担持ヘキサシアノ鉄(III)酸カリウムに対して2.3倍モルの塩化銅(II)を含むエタノール溶液20mlを添加し、常温で24時間振り混ぜて反応させた。速やかに反応が進み、シリカゲルはただちに褐色に呈色したが、外部溶液中への沈殿生成は24時間後でも僅少であった。反応後、シリカゲルの部分をろ別したのち、60℃で6時間加熱処理して熟成した。なお、ろ過は容易であった。放冷後、デカンテーションにより銅イオン不検出まで十分水洗した。

次に、1リットル中に0.015モルの硫酸ヒドラジンと0.1モルのHN

O3を含む水溶液200ml中に、上記加熱処理物を添加し、かき混ぜながら常温で24時間還元処理した。最後にろ過水洗し、常温で風乾して、樹脂1g当たり不溶性ヘキサシアノ鉄(II)酸塩(Cu/Fe原子比=1.63)担持量が0.125g(CuとFe(CN)6の合計重量)の複合体2.196g(乾燥重量換算)を得た。複合化収率は91.1%であった。

【0037】

実施例9

乾燥吸着樹脂XAD−7の2gを用いて実施例8と同様な操作をして、ヘキサシアノ鉄(III)酸カリウム沈殿を担持した樹脂との複合物2.695g(担持量:0.355g/g樹脂)を得た。その際、担持されず回収したヘキサシアノ鉄(III)酸カリウムは0.221gであった。次いで、担持ヘキサシアノ鉄(III)酸カリウムに対して5.2倍モルの硝酸銅(II)三水塩を含むエタノール溶液20mlを添加し、常温で24時間振り混ぜて反応させた。速やかに反応が進み、樹脂はただちに褐色に呈色したが、外部溶液中への沈殿生成は24時間後でも僅少であった。反応後、樹脂の部分をろ別したのち、60℃で6時間加熱処理して熟成した。なお、ろ過は容易であった。放冷後、デカンテーションにより銅イオン不検出まで十分水洗した。

次に、1リットル中に0.015モルの硫酸ヒドラジンと0.1モルの硝酸を含む水溶液350ml中に、上記加熱処理物を添加し、かき混ぜながら常温で24時間還元処理した。最後にろ過水洗し、常温で風乾して、樹脂1g当たり不溶性ヘキサシアノ鉄(II)酸塩(Cu/Fe原子比=1.52)担持量が0.334g[CuとFe(CN)6の合計重量]の複合体2.661g(乾燥重量換算)を得た。複合化収率は95.4%であった。

【0038】

実施例10

乾燥シリカゲルIIの2gを共栓付き三角フラスコに秤取したのち、振り混ぜながらヘキサシアノ鉄(II)酸カリウム水溶液を滴下し、全体が湿潤状態になるまで添加した。次いで、メタノール20mlを添加し、振り混ぜたのち、実施例3と同様に振動ふるいを使用して、メタノール中に析出するヘキサシアノ鉄(II)酸カリウムの乳濁液の分離、洗浄を行った。乳濁液を蒸留することにより過剰のヘキサシアノ鉄(II)酸カリウム(0.413g)とメタノールを回収した。乳濁液を除去した残留部分は、メタノールを減圧下で完全に留去して、ヘキサシアノ鉄(II)酸カリウム沈殿を担持したシリカゲルとの複合物2.509g(担持量:0.264g/gシリカゲル)を得た。次いで、担持ヘキサシアノ鉄(II)酸カリウムに対して12.1倍モルの塩化銅(II)を含むメタノール溶液20mlを添加し、常温で24時間振り混ぜて反応させた。速やかに反応が進み、シリカゲルはただちに暗赤紫色に呈色したが、外部溶液中への沈殿生成は24時間後でも僅少であった。反応後、シリカゲルの部分をろ別したのち、60℃で6時間加熱処理して熟成した。なお、ろ過は容易であった。放冷後、デカンテーションにより銅イオン不検出まで十分水洗し、常温で風乾して、シリカゲル1g当たりの不溶性ヘキサシアノ鉄(II)酸塩(組成:K/Fe原子比=0.05、Cu/Fe原子比=1.98)担持量が0.216gの複合体2.424g(乾燥重量換算)を得た。また、複合化収率は88.6%であった。

【0039】

実施例11

乾燥吸着樹脂XAD−7の2gを共栓付き三角フラスコに秤取したのち、振り混ぜながらヘキサシアノ鉄(II)酸カリウム水溶液を全体が湿潤状態になるまで滴下した。次いで、メタノール20mlを添加し、振り混ぜたのち、メタノール中に析出するヘキサシアノ鉄(II)酸カリウムの乳濁液を湿式振動ふるい(100メッシュ)を通して分離した。さらにメタノール20mlを使用し、振動ふるいで洗浄する操作を洗浄液がわずかに白濁するまで繰り返した。次に、メタノール処理及び洗浄液の蒸留により過剰のヘキサシアノ鉄(II)酸カリウム(0.111g)とメタノールを回収した。ふるい上の樹脂部分は、減圧下で完全にメタノールを留去して、ヘキサシアノ鉄(II)酸カリウム沈殿を担持した樹脂との複合物2.914g(担持量:0.463g/g樹脂)を得た。次に、担持ヘキサシアノ鉄(II)酸カリウムに対して3.0倍モルの塩化銅(II)を含むメタノール溶液20mlを添加し、実施例1と同様に操作することにより、樹脂1g当たり不溶性ヘキサシアノ鉄(II)酸塩(K/Fe=0.26、Cu/Fe=1.87)の担持量が0.384gの複合体2.723g(乾燥重量換算)を得た。また、複合化収率は91.2%であった。

【0040】

実施例12

乾燥吸着樹脂XAD−7を2g用いて実施例4と同様な操作をして、ヘキサシアノ鉄(II)酸カリウム沈殿を担持した樹脂との複合物2.865g(担持量:0.445g/g樹脂)を得た。その際、エタノール処理によって回収されたヘキサシアノ鉄(II)酸カリウムは、0.213gであった。次いで、担持ヘキサシアノ鉄(II)酸カリウムに対して4.7倍モルの硝酸銅(II)三水塩のエタノール溶液20mlを添加し、常温で24時間振り混ぜて反応させた。速やかに反応が進み、樹脂はただちに赤紫色に呈色したが、外部溶液中への沈殿生成は24時間後でも僅少であった。反応後、樹脂の部分をろ別したのち、60℃で6時間加熱処理して熟成した。なお、ろ過は容易であった。放冷後、デカンテーションにより銅イオン不検出まで十分水洗し、常温で風乾して、樹脂1g当たりの不溶性ヘキサシアノ鉄(II)酸塩(組成:K/Fe原子比=0.30、Cu/Fe原子比=1.85)担持量が0.406gの複合体2.755g(乾燥重量換算)を得た。また、複合化収率は97.6%であった。

【0041】

実施例13

乾燥シリカゲルIIの2gを用いて実施例1と同様の操作をして、ヘキサシアノ鉄(II)酸カリウム沈殿を担持したシリカゲルとの複合物2.563g(担持量:0.282g/gシリカゲル)を得た。その際、エタノール処理によって回収されたヘキサシアノ鉄(II)酸カリウムは、0.040gであった。次いで、担持ヘキサシアノ鉄(II)酸カリウムに対して8.4倍モルの塩化銅(II)を含むエタノール水溶液20ml(水含有量20重量%)を添加し、常温で24時間振り混ぜて反応させた。速やかに反応が進み、シリカゲルはただちに暗赤紫色に呈色したが、外部溶液中への沈殿生成は24時間後でも僅少であった。反応後、シリカゲルの部分をろ別したのち、60℃で6時間加熱処理して熟成した。なお、ろ過は容易であった。放冷後、デカンテーションにより銅イオンが検出しなくなるまで十分水洗し、常温で風乾して、シリカゲル1g当たり不溶性ヘキサシアノ鉄(II)酸塩(組成:K/Fe=0.08、Cu/Fe=1.96)担持量が0.253gの複合体2.546g(乾燥重量換算)を得た。また、複合化収率は98.1%となり、銅塩溶液中に多少水が含まれていても実施例1とほとんど変らなかった。

【0042】

実施例14

(1)銅塩含有エタノール水溶液(水含有量20重量%)の使用

乾燥吸着樹脂XAD−7の2gを用いて実施例4と同様な操作をして、ヘキサシアノ鉄(II)酸カリウム沈殿を担持した樹脂との複合物2.867g(担持量:0.443g/g樹脂)を得た。その際、エタノール処理によって回収されたヘキサシアノ鉄(II)酸カリウムは、0.152gであった。次いで、担持ヘキサシアノ鉄(II)酸カリウムに対して3.2倍モルの硝酸銅(II)三水塩を含むエタノール水溶液20ml(水含有量20重量%)を添加し、常温で24時間振り混ぜて反応させた。速やかに反応が進み、樹脂はただちに赤紫色に呈色したが、外部溶液中への沈殿生成は24時間後でも僅少であった。反応後、樹脂の部分をろ別したのち、60℃で6時間加熱処理して熟成した。なお、ろ過は容易であった。放冷後、デカンテーションにより銅イオン不検出まで十分水洗し、常温で風乾して、樹脂1g当たりの不溶性ヘキサシアノ鉄(II)酸塩(組成:K/Fe原子比=0.54、Cu/Fe原子比=1.73)担持量が0.412gの複合体2.767g(乾燥重量換算)を得た。また、複合化収率は99.3%となり、銅塩溶液中に20%程度水が含まれていても実施例4とほとんど変わらなかった。

【0043】

(2)銅塩含有エタノール水溶液(水含有量50重量%)の使用

乾燥吸着樹脂XAD−7の2gを用いて実施例4と同様の操作をして、ヘキサシアノ鉄(II)酸カリウム沈殿を担持した樹脂との複合物2.879g(担持量:0.450g/g樹脂)を得た。その際、エタノール処理によって回収されたヘキサシアノ鉄(II)酸カリウムは、0.155gであった。次いで、担持ヘキサシアノ鉄(II)酸カリウムに対して3.1倍モルの硝酸銅(II)三水塩を含むエタノール水溶液20ml(水含有量50重量%)を添加し、常温で24時間振り混ぜて反応させた。速やかに反応が進み、樹脂はただちに赤紫色に呈色したが、外部溶液中へも若干の沈殿生成が認められた。反応後、上記(1)と同様に操作し、樹脂1g当たりの不溶性ヘキサシアノ鉄(II)酸塩(組成:K/Fe原子比=0.81、Cu/Fe原子比=1.60)担持量が0.383gの複合体2.707g(乾燥重量換算)を得た。また、複合化収率は88.3%まで低下し、50%以上の水の混入は好ましくないことが分かった。

【0044】

実施例15

乾燥シリカゲルIの2gを用いて実施例3と同様の操作をして、ヘキサシアノ鉄(II)酸カリウム沈殿を担持した樹脂との複合物2.397g(担持量:0.199g/gシリカゲル)を得た。その際、エタノール処理によって回収されたヘキサシアノ鉄(II)酸カリウムは、0.198gであった。次いで、担持ヘキサシアノ鉄(II)酸カリウムに対して1.8倍モルの塩化銅(II)を含むエタノール溶液20mlを添加し、常温で24時間振り混ぜて反応させた。速やかに反応が進み、シリカゲルはただちに暗赤紫色に呈色したが、外部溶液中への沈殿生成は24時間後でも僅少であった。反応後、シリカゲルの部分をろ別したのち、60℃で6時間加熱処理して熟成した。なお、ろ過は容易であった。放冷後、デカンテーションにより銅イオン不検出まで十分水洗し、常温で風乾して、シリカゲル1g当たりの不溶性ヘキサシアノ鉄(II)酸塩(組成:K/Fe原子比=0.54、Cu/Fe原子比=1.73)担持量が0.179gの複合体2.341g(乾燥重量換算)を得た。また、複合化収率は96.8%であった。

【0045】

実施例16

乾燥吸着樹脂XAD−7の2gを用いて実施例4と同様の操作をして、ヘキサシアノ鉄(II)酸カリウム沈殿を担持した樹脂との複合物2.909g(担持量:0.466g/g樹脂)を得た。その際、エタノール処理によって回収されたヘキサシアノ鉄(II)酸カリウムは、0.120gであった。次いで、担持ヘキサシアノ鉄(II)酸カリウムに対して4.4倍モルの塩化銅(II)を含むエタノール溶液20mlを添加し、常温で24時間振り混ぜて反応させた。速やかに反応が進み、樹脂はただちに赤紫色に呈色したが、外部溶液中への沈殿生成は24時間後でも僅少であった。反応後、樹脂の部分をろ別したのち、60℃で6時間加熱処理して熟成した。なお、ろ過は容易であった。放冷後、デカンテーションにより銅イオン不検出まで十分水洗し、常温で風乾して、樹脂1g当たりの不溶性ヘキサシアノ鉄(II)酸塩(組成:K/Fe原子比=0.31、Cu/Fe原子比=1.84)担持量が0.424gの複合体2.785g(乾燥重量換算)を得た。また、複合化収率は99.6%であった。

【0046】

実施例17

乾燥吸着樹脂XAD−7の2gを用いて実施例4と同様の操作をして、ヘキサシアノ鉄(II)酸カリウム沈殿を担持した樹脂との複合物2.863g(担持量:0.441g/g樹脂)を得た。その際、エタノール処理によって回収されたヘキサシアノ鉄(II)酸カリウムは、0.148gであった。次いで、担持ヘキサシアノ鉄(II)酸カリウムに対して3.2倍モルの硝酸銅(II)三水塩を含むエタノール溶液20mlを添加し、常温で24時間振り混ぜて反応させた。速やかに反応が進み、樹脂はただちに赤紫色に呈色したが、外部溶液中への沈殿生成は24時間後でも僅少であった。反応後、樹脂の部分をろ別したのち、60℃で6時間加熱処理して熟成した。なお、ろ過は容易であった。放冷後、デカンテーションにより銅イオン不検出まで十分水洗し、常温で風乾して、樹脂1g当たりの不溶性ヘキサシアノ鉄(II)酸塩(組成:K/Fe原子比=0.64、Cu/Fe原子比=1.68)担持量が0.408gの複合体2.757g(乾燥重量換算)を得た。

また、複合化収率は99.3%であった。

実施例15、16、17で示したように、銅塩濃度が低いと複塩型の銅系ヘキサシアノ鉄(II)酸塩に富む複合体となる傾向が認められた。

【0047】

実施例18

乾燥シリカゲルIの2gを共栓付き三角フラスコに秤取したのち、振り混ぜながらヘキサシアノ鉄(II)酸ナトリウム水溶液(濃度16.0重量%)を滴下し、全体が湿潤状態になるまで添加した。以下、実施例3と同様に操作し、ヘキサシアノ鉄(II)酸ナトリウム沈殿を担持した樹脂との複合物2.253g(担持量:0.148g/gシリカゲル)を得た。その際、エタノール処理によって回収されたヘキサシアノ鉄(II)酸ナトリウムは、0.071gであった。次いで、担持ヘキサシアノ鉄(II)酸ナトリウムに対して2.0倍モルの塩化銅(II)を含むエタノール溶液20mlを添加し、常温で24時間振り混ぜて反応させた。速やかに反応が進み、シリカゲルはただちに暗赤紫色に呈色したが、外部溶液中への沈殿生成は24時間後でも僅少であった。反応後、シリカゲルの部分をろ別したのち、60℃で6時間加熱処理して熟成した。なお、ろ過は容易であった。放冷後、デカンテーションにより銅イオン不検出まで十分水洗し、常温で風乾して、シリカゲル1g当たりの不溶性ヘキサシアノ鉄(II)酸塩(組成:Na/Fe原子比=0.54、Cu/Fe原子比=1.73)担持量が0.159g(Cu,Na及びFe(CN)6の合計重量)の複合体2.295g(乾燥重量換算)を得た。また、複合化収率は94.9%であった。

【0048】

応用例1

実施例5で調製したシリカゲルとの複合体0.145g(乾燥重量換算)を三角フラスコにとり、水10mlを添加し、水流ポンプで起泡が生じなくなるまで減圧脱気して水に馴染ませた。次に、直径25mmメンブランホルダー(容量15ml)に装着した四フッ化エチレン樹脂製メンブランフィルターを用いて減圧ろ過(以下単に「ろ過」と略記)して固液分離した。続いて、1リットル中に10-3モルの硝酸ヒドラジンと2×10-3モルのCsNO3と3モルのHNO3を含有する水溶液10mlを用いてメンブランホルダーを洗いながら、すべてを三角フラスコに移し、1時間振り混ぜてセシウムを吸着させたのち、ろ過した。充分に水洗後、1リットル中に10-3モルのNaNO2と5モルの硝酸を含む水溶液10mlでメンブランホルダーを洗いながら粒子を全て三角フラスコに移して、24時間振り混ぜてセシウムを脱着した。ろ液と洗液を分析した結果、セシウム吸着率は65.8%(水洗で除かれる分は含まない。以下同様)、セシウム脱着率は92.31%(水洗水に移行する分も含む。以下同様)であった。また、吸着後の処理液中の鉄分と銅の濃度は、各0.43ppm、29.6ppm、脱着後の処理液中の鉄分と銅の濃度は、各1.43ppm、82.4ppmであった。

次に、1リットル中に1.5×10-2モルの硝酸ヒドラジンと0.1モルのHNO3水溶液10mlをメンブランホルダーに添加して再生処理を行った(液を落下させないために漏斗の先端に栓をした。以下同様)。約1時間後気泡がほとんど発生しなくなるまでときどきかき混ぜ、さらに30分間放置したのち、ろ過水洗した。再生後の処理液中の鉄分と銅の濃度は、各4.76ppm、0.07ppmであった。このようにして再生後、第2回目の吸脱着操作を上記と同様にして行った結果、セシウム吸着率と脱着率は各96.9%、95.3%であった。また、吸着後の処理液中の鉄分と銅の濃度は、各0.24ppm、3.28ppm、脱着後の処理液中の鉄分と銅の濃度は、各3.62ppm、29.4ppmであった。

【0049】

応用例2

実施例2で調製した吸着樹脂との複合体0.138g(乾燥重量換算)を三角フラスコにとり、水10mlを添加し、水流ポンプで起泡が生じなくなるまで減圧脱気して水に馴染ませた。次に、直径25mmメンブランホルダー(容量15ml)に装着した四フッ化エチレン樹脂製メンブランフィルターを用いて減圧ろ過して固液分離した。続いて、1リットル中に2×10-3モルのCsNO3と3モルのNaNO3を含有する水溶液10mlでメンブランホルダーを洗いながらすべてを三角フラスコに移し、1時間振り混ぜてセシウムを吸着させたのち、ろ過した。充分に水洗後、1リットル中に10-3モルのNaNO2と5モルのHNO3を含む水溶液10mlでメンブランホルダーを洗いながら粒子をすべて三角フラスコに移して、24時間振り混ぜてセシウムを脱着した。ろ液と洗液を分析した結果、セシウム吸着率と脱着率は、各69.4%、93.3%であった。また、吸着後の処理液中の鉄分と銅の濃度は、各0.07ppm、18.4ppm、脱着後の処理液中の鉄分と銅の濃度は、各4.3ppm、134ppmであった。

次に、1リットル中に0.015モルの硝酸ヒドラジンと0.1モルのHNO3を含む水溶液10mlをメンブランホルダーに添加して再生処理を行った。約1時間後気泡がほとんど発生しなくなるまでときどきかき混ぜ、さらに30分間放置したのち、ろ過水洗した。なお、再生後の処理液中の鉄分と銅の濃度は、各0.5ppm、0.72ppmであった。このようにして再生した試料を用いて、第2回目の吸脱着操作を上記と同様にして行った結果、セシウム吸着率と脱着率は、各97.6%、95.3%であった。また、吸着後の処理液中の鉄分と銅の濃度は、各0.13ppm、0.30ppm、脱着後の処理液中の鉄分と銅の濃度は、各2.50ppm、26.8ppmであった。

【0050】

以上、応用例1及び2については、第1回目のセシウム吸着率は第2回目の吸着率に比べてかなり劣ることが認められた。この特徴は、坦持成分が単純塩型のヘキサシアノ鉄(II)酸銅の複合体に共通して認められたが、2回目以降は高い値を示した。

【0051】

応用例3

実施例15で調製したシリカゲルとの複合体0.133g(乾燥重量換算)について、応用例1と同一の操作で吸脱着再生処理を行った。その結果、第1回目のセシウム吸着率、セシウム脱着率は各88.5%、87.1%、吸着後の処理液中の鉄分と銅の濃度は、各5.18ppm、37.8ppm、脱着後の処理液中の鉄分と銅の濃度は、各5.16ppm、58.3ppmであった。続く再生後の処理液中の鉄分と銅の濃度は、各7.41ppm、0.08ppmを示した。第2回目のセシウム吸着率、セシウム脱着率は各94.6%、94.3%、吸着後の処理液中の鉄分と銅の濃度は、各0.37ppm、2.81ppm、脱着後の処理液中の鉄分と銅の濃度は、各3.56ppm、24.8ppmであった。

【0052】

応用例4

実施例17で調製した吸着樹脂との複合体0.140g(乾燥重量換算)について、応用例2と同一条件で吸脱着再生処理を行った。その結果、第1回目のセシウム吸着率、セシウム脱着率は各98.0%、71.1%、吸着後の処理液中の鉄分と銅の濃度は、各0.17ppm、2.66ppm、脱着後の処理液中の鉄分と銅の濃度は、各1.52ppm、62.0ppmであった。続く再生後の処理液中の鉄分と銅の濃度は、各5.55ppm、0.12ppmを示した。第2回目のセシウム吸着率、セシウム脱着率は各98.2%、98.9%、吸着後の処理液中の鉄分と銅の濃度は、各0.13ppm、0.21ppm、脱着後の処理液中の鉄分と銅の濃度は、各1.73ppm、30.7ppmであった。

【0053】

応用例3及び4のように、Cu/Fe原子比が2よりかなり低い複塩型の複合体を使用すれば、初回のセシウム吸着率を改善することができる。

【0054】

応用例5

実施例5で調製したシリカゲルとの複合体0.145g(乾燥重量換算)を三角フラスコにとり、水10mlを添加し、水流ポンプで起泡が生じなくなるまで減圧脱気して水に馴染ませた。次に、直径25mmメンブランホルダー(容量15ml)に装着した四フッ化エチレン樹脂製メンブランフィルターを用いて減圧ろ過して固液分離した。次いで、1リットル中に10-3モルのNaNO2と5モルの硝酸を含有する水溶液10mlを用いて酸化処理し、ヘキサシアノ鉄(II)酸銅をヘキサシアノ鉄(III)酸銅に転換した。ろ過、水洗後、1リットル中に0.015モルの硝酸ヒドラジンと0.1モルのHNO3を含む水溶液10mlを使用して還元処理を行った(Cu/Fe原子比は1.60となった)。ろ過水洗後、応用例1と同じ条件で吸脱着再生処理を行った。その結果、第1回目のセシウム吸着率と脱着率は各81.5%、92.0%、吸着後の処理液中の鉄分と銅の濃度は、各0.10ppm、7.39ppm、脱着後の処理液中の鉄分と銅の濃度は、各2.43ppm、30.2ppmであった。続く再生後の処理液中の鉄分と銅の濃度は、各4.45ppm、0.01ppmを示した。第2回目のセシウム吸着率と脱着率は各95.8%、92.9%、吸着後の処理液中の鉄分と銅の濃度は、各0.12ppm、2.81ppm、脱着後の処理液中の鉄分と銅の濃度は、各2.69ppm、22.8ppmであった。

【0055】

応用例6

実施例2で調製した吸着樹脂との複合体0.138g(乾燥重量換算)について、応用例5と同じ条件で、ヘキサシアノ鉄(II)酸銅を酸化処理してヘキサシアノ鉄(III)酸銅に転換後、還元処理する前処理を行った(Cu/Fe原子比=1.66となった。)。ろ過水洗後、応用例2と同じ条件で吸脱着再生処理を行った。その結果、第1回目のセシウム吸着率、セシウム脱着率は各97.5%、92.9%、吸着後の処理液中の鉄分と銅の濃度は、各0.36ppm、0.30ppm、脱着後の処理液中の鉄分と銅の濃度は、各3.30ppm、43.9ppmであった。続く再生後の処理液中の鉄分と銅の濃度は、各3.74ppm、0.71ppmを示した。第2回目のセシウム吸着率、セシウム脱着率は各96.9ppm、97.3%、吸着後の処理液中の鉄分と銅の濃度は、各0.18ppm、0.30ppm、脱着後の処理液中の鉄分と銅の濃度は、各2.40ppm、35.3ppmであった。

【0056】

以上、応用例5及び6に示すように、単純塩型ヘキサシアノ鉄(II)酸銅を坦持した複合体の場合には、予め脱着条件で酸化処理し、再生条件で還元処理する前処理を行うことにより性状が安定し、初回からセシウム吸着率が高く、鉄と銅の溶出量も比較的低い値に維持できる効果があった。

【0057】

応用例7

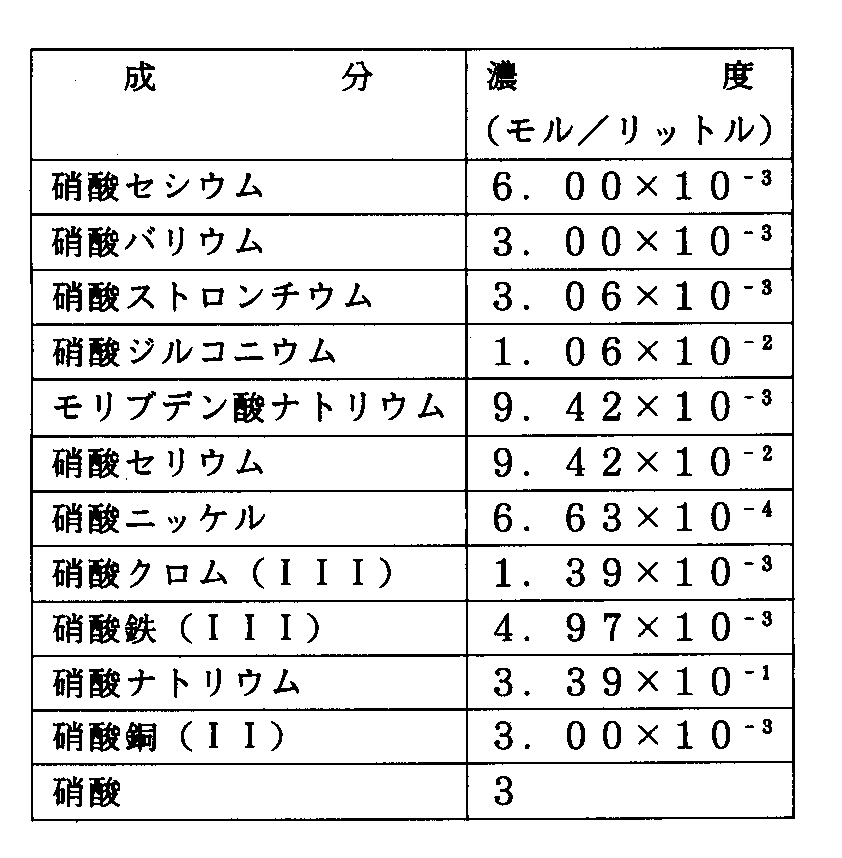

実施例1で調製したシリカゲルとの複合体0.319g(乾燥重量換算)について、還元剤として1リットル中に5.07×10-2モルの硝酸ヒドラジンと0.1モルの硝酸を含む水溶液10mlを使用した以外は、応用例6と同じ条件で前処理した(Cu/Fe原子比は1.59となった)。ろ過水洗後、硝酸ヒドラジンを10-3モル/リットル濃度になるように添加した表2に示す模擬廃液10mlを用いてメンブランホルダーを洗いながら、すべてを三角フラスコに移し、1時間振り混ぜてセシウムを吸着させたのち、ろ過、水洗した。

次いで、1リットル中に10-3モルのNaNO2と5モルのHNO3を含有する水溶液10mlでメンブランホルダーを洗いながら、粒子をすべて三角フラスコに移して、24時間振り混ぜてセシウムを脱着した。次に、再生剤として、1リットル中に5.07×10-2モルの硝酸ヒドラジンと0.1モルのHNO3を含有する水溶液10mlを使用した以外は、応用例1と同じ条件で再生処理を行った。再生処理後の第2回目の吸脱着操作は上記と同様にして行った。

各操作について、ろ液と洗液の分析を行った結果、第1回目のセシウム吸着率と脱着率は、各77.5%、93.5%、第2回目は各79.2%、93.8%であった。

【0058】

【表2】

Claims (2)

- 多孔性担体の細孔内に、水溶性ヘキサシアノ鉄(II)酸塩を担持させたのち、この水溶性ヘキサシアノ鉄(II)酸塩が難溶の溶剤に銅塩を溶解させた溶液で処理し、該多孔性担体の細孔内に銅塩系不溶性ヘキサシアノ鉄(II)酸塩を沈積させることを特徴とするセシウム分離材の製造方法。

- 多孔性担体の細孔内に、水溶性ヘキサシアノ鉄(III)酸塩を担持させたのち、この水溶性ヘキサシアノ鉄(III)酸塩が難溶の溶剤に銅塩を溶解させた溶液で処理し、該多孔性担体の細孔内に銅塩系不溶性ヘキサシアノ鉄(III)酸塩を沈積させ、次いで還元処理して、この銅塩系不溶性ヘキサシアノ鉄(III)酸塩を銅塩系不溶性ヘキサシアノ鉄(II)酸塩に変換することを特徴とするセシウム分離材の製造方法。

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP25780397A JP3749941B2 (ja) | 1997-09-04 | 1997-09-04 | セシウム分離材の製造方法 |

| US09/136,044 US6046131A (en) | 1997-09-04 | 1998-08-18 | Method for the preparation of a cesium-separating sorbent |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP25780397A JP3749941B2 (ja) | 1997-09-04 | 1997-09-04 | セシウム分離材の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPH1176807A JPH1176807A (ja) | 1999-03-23 |

| JP3749941B2 true JP3749941B2 (ja) | 2006-03-01 |

Family

ID=17311336

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP25780397A Expired - Lifetime JP3749941B2 (ja) | 1997-09-04 | 1997-09-04 | セシウム分離材の製造方法 |

Country Status (2)

| Country | Link |

|---|---|

| US (1) | US6046131A (ja) |

| JP (1) | JP3749941B2 (ja) |

Families Citing this family (28)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2828818B1 (fr) * | 2001-08-22 | 2003-12-05 | Commissariat Energie Atomique | Materiau solide composite fixant des polluants mineraux, son procede de preparation et procede de fixation de polluants mineraux le mettant en oeuvre |

| FR2828819B1 (fr) * | 2001-08-22 | 2003-10-24 | Commissariat Energie Atomique | Procede de preparation d'un materiau solide composite a base d'hexacyanoferrates, et procede de fixation de polluants mineraux le mettant en oeuvre |

| US20070009416A1 (en) * | 2005-06-20 | 2007-01-11 | Withiam Michael C | Method of producing metal-doped silicon-based gel materials |

| US20070003762A1 (en) * | 2005-06-20 | 2007-01-04 | Withiam Michael W | Air filtration media comprising metal-doped silicon-based gel materials |

| US7377965B2 (en) * | 2005-06-20 | 2008-05-27 | J.M. Huber Corporation | Air filtration media comprising metal-doped silicon-based gel materials |

| RU2345833C1 (ru) * | 2007-11-26 | 2009-02-10 | Институт химии Дальневосточного отделения Российской академии наук (статус государственного учреждения) (Институт химии ДВО РАН) | Способ получения ферроцианидных сорбентов |

| RU2430777C1 (ru) * | 2010-03-25 | 2011-10-10 | Федеральное государственное бюджетное учреждение "Национальный исследовательский центр "Курчатовский институт" | Способ получения хитозансодержащего сорбента |

| JP5653847B2 (ja) * | 2011-06-14 | 2015-01-14 | 大日精化工業株式会社 | 発泡性樹脂組成物 |

| WO2013012081A1 (ja) | 2011-07-21 | 2013-01-24 | Jnc株式会社 | 水中のセシウムイオンの除去方法及び除去装置 |

| JP6147255B2 (ja) | 2011-08-17 | 2017-06-14 | ブリュッヒャー ゲーエムベーハー | キャリヤ上に沈着する吸着剤、該吸着剤を製造する方法及び該吸着剤の使用 |

| EP2765580A4 (en) * | 2011-08-19 | 2015-08-12 | Found Promotion Ind Science | ADSORBENS FOR RADIOACTIVE CÄSIUM AND METHOD FOR THE PRODUCTION THEREOF AND METHOD FOR REMOVING RADIOACTIVE CÄSIUM FROM THE ENVIRONMENT USING THE ADSORBEN |

| EP2797081A4 (en) * | 2011-12-21 | 2016-04-06 | Jnc Corp | METHOD FOR REMOVING CÉSIUM IONS IN AQUEOUS SOLUTION THROUGH MAGNETIC PARTICLES |

| JP5224223B1 (ja) * | 2012-01-24 | 2013-07-03 | 独立行政法人産業技術総合研究所 | 陽イオン収着剤の製造方法 |

| RU2523823C2 (ru) * | 2012-07-02 | 2014-07-27 | Общество с ограниченной ответственностью Научно-производственное предприятие "Эксорб" | Способ извлечения радионуклидов цезия из водных растворов |

| RU2501603C1 (ru) * | 2012-07-17 | 2013-12-20 | Российская Федерация, от имени которой выступает Государственная корпорация по атомной энергии "Росатом" - Госкорпорация "Росатом" | Способ получения сорбента на основе микросфер зол-уноса для очистки жидких радиоактивных отходов (варианты) |

| JP5967435B2 (ja) * | 2012-09-27 | 2016-08-10 | 日本エクスラン工業株式会社 | フェロシアン化物複合ビニル系重合体および該重合体の作成ならびに該重合体を含有するセシウムイオン吸着材 |

| JP6152636B2 (ja) * | 2012-11-09 | 2017-06-28 | 日本エクスラン工業株式会社 | 多孔質アクリル単繊維および該繊維を含有するセシウムイオン吸着材 |

| JP6107470B2 (ja) * | 2013-06-27 | 2017-04-05 | 東亞合成株式会社 | セシウム吸着材の製造方法およびセシウム吸着材 |

| JP6152764B2 (ja) * | 2013-09-24 | 2017-06-28 | 東亞合成株式会社 | セシウム吸着材の製造方法およびセシウム吸着材 |

| JP6504436B2 (ja) * | 2015-01-16 | 2019-04-24 | 国立研究開発法人産業技術総合研究所 | 放射性物質吸着材、放射性物質吸着カートリッジ及び放射性物質のモニタリング装置 |

| CN105597660A (zh) * | 2015-12-30 | 2016-05-25 | 清华大学 | 一种颗粒态除铯无机离子吸附剂的制备方法及产品与应用 |

| RU2616064C1 (ru) * | 2016-03-31 | 2017-04-12 | Российская Федерация, от имени которой выступает Государственная корпорация по атомной энергии "Росатом" (Госкорпорация "Росатом") | Способ получения сорбента на основе полимерного гидрогеля |

| US10604414B2 (en) | 2017-06-15 | 2020-03-31 | Energysource Minerals Llc | System and process for recovery of lithium from a geothermal brine |

| RU2681633C1 (ru) * | 2018-04-27 | 2019-03-11 | федеральное государственное автономное образовательное учреждение высшего образования "Национальный исследовательский ядерный университет "МИФИ" (НИЯУ МИФИ) | Способ получения гранулированного алюмосиликатного адсорбента для очистки водных сред от катионов цезия |

| JP7115944B2 (ja) * | 2018-09-13 | 2022-08-09 | 関東化学株式会社 | 金属シアノ錯体を含む吸着材 |

| RU2701530C1 (ru) * | 2018-12-28 | 2019-09-27 | Федеральное государственное автономное образовательное учреждение высшего образования "Дальневосточный федеральный университет" (ДВФУ) | Способ получения сорбента для извлечения ионов цезия |

| CN110170310B (zh) * | 2019-05-06 | 2021-09-24 | 天津科技大学 | 基于铵离子-多酚阴离子骨架的铯吸附材料的制备方法 |

| JP7300173B2 (ja) * | 2019-10-16 | 2023-06-29 | 国立研究開発法人産業技術総合研究所 | 酸化ケイ素を基質としたプルシアンブルー誘導体含有複合体、該複合体を用いるアンモニア吸着・脱離方法、およびアンモニア回収装置 |

Family Cites Families (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE2724569C2 (de) * | 1977-05-31 | 1982-09-16 | Merck Patent Gmbh, 6100 Darmstadt | Beschichtete Trägermaterialien für die Dünnschichtchromatographie mit Konzentrierungszone |

| US4192764A (en) * | 1977-11-03 | 1980-03-11 | Western Electric Company, Inc. | Stabilizing composition for a metal deposition process |

| US4448711A (en) * | 1979-12-06 | 1984-05-15 | Hitachi, Ltd. | Process for producing zeolite adsorbent and process for treating radioactive liquid waste with the zeolite adsorbent |

| JPS57186745A (en) * | 1981-05-13 | 1982-11-17 | Oriental Shashin Kogyo Kk | Manufacture of photosensitive silver halide and heat developable photosensitive material using said silver halide |

| US4647440A (en) * | 1982-08-17 | 1987-03-03 | Kernforschungszentrum Karlsruhe Gmbh | Process for the extraction of cesium ions from aqueous solutions |

| PL145676B1 (en) * | 1985-08-30 | 1988-10-31 | Inst Chemii Tech Jadrowej | Method of obtaining composite ion exchangers |

| DE3809042A1 (de) * | 1988-03-18 | 1989-09-28 | Wiederaufarbeitung Von Kernbre | Verfahren und vorrichtung zum abtrennen von uran, plutonium sowie spaltprodukten |

| DE69127638D1 (de) * | 1991-12-24 | 1997-10-16 | Sovmestnoe Sovetsko Kanadskoe | Methode zur darstellung von sorbenten |

| JPH0742106B2 (ja) * | 1992-03-09 | 1995-05-10 | 工業技術院長 | 水溶液中のセシウムの回収方法 |

| US5456840A (en) * | 1993-03-01 | 1995-10-10 | The Board Of Regents Of The University Of Oklahoma | Method for removing anions from water |

| US5482632A (en) * | 1994-04-28 | 1996-01-09 | Ionex Corporation | Extracting a target ion from an aqueous solution by ion exchange and electropotential ion transport |

| JP2560253B2 (ja) * | 1994-05-18 | 1996-12-04 | 工業技術院長 | セシウム分離用イオン交換体の製造および再生方法 |

| JP2810981B2 (ja) * | 1995-12-28 | 1998-10-15 | 工業技術院長 | ヘキサシアノ鉄(ii)酸銅担持多孔性樹脂の製造方法 |

-

1997

- 1997-09-04 JP JP25780397A patent/JP3749941B2/ja not_active Expired - Lifetime

-

1998

- 1998-08-18 US US09/136,044 patent/US6046131A/en not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| US6046131A (en) | 2000-04-04 |

| JPH1176807A (ja) | 1999-03-23 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP3749941B2 (ja) | セシウム分離材の製造方法 | |

| CN104801262B (zh) | 一种磁性复合铀吸附剂的制备方法及其应用 | |

| JP2560253B2 (ja) | セシウム分離用イオン交換体の製造および再生方法 | |

| JP2020203287A (ja) | 放射性物質を除去するための捕集剤及びその製造方法 | |

| JP2016040032A (ja) | セルロース誘導体および/または架橋キトサン誘導体を含む吸着材ならびに金属イオンの吸着方法および回収方法 | |

| Qin et al. | Tannic acid-assisted prussian blue anchoring on membranes for rapid and recyclable removal of cesium | |

| JP2016163864A (ja) | 活性炭の再生方法及び、金の回収方法 | |

| CN114262034A (zh) | 一种利用聚乙烯醇/壳聚糖/石墨烯/亚铁氰化镍铜复合物分离盐湖卤水中铷的方法 | |

| JP3122948B1 (ja) | 高純度コバルトの製造方法 | |

| RU2345833C1 (ru) | Способ получения ферроцианидных сорбентов | |

| JP2810981B2 (ja) | ヘキサシアノ鉄(ii)酸銅担持多孔性樹脂の製造方法 | |

| KR102225373B1 (ko) | 키틴을 이용한 세슘 흡착용 조성물의 제조방법 | |

| CN110102258A (zh) | 三维二氧化锰与氧化石墨烯复合吸附剂的合成方法及应用 | |

| CN108993431A (zh) | 一种腐植酸改性粘土吸附剂及其制备方法 | |

| CN109201002B (zh) | 一种炭包裹的过渡金属碳化物复合材料、制备方法及其吸附用途 | |

| JPS6218216B2 (ja) | ||

| JPH0724764B2 (ja) | 複合吸着体およびその製造方法 | |

| JP3390148B2 (ja) | 電解用塩水の精製処理方法 | |

| JP2928505B1 (ja) | ラジウム吸着剤とその製造方法 | |

| JP2965347B2 (ja) | 脱臭用活性炭 | |

| JP3832961B2 (ja) | ラジウム吸着剤の再生方法 | |

| JP2635014B2 (ja) | ジルコニウム担持イオン交換樹脂の製造方法 | |

| US5015458A (en) | Method for purifying sulfuric acid solutions | |

| GB2100709A (en) | Process for recovery of metals from aqueous solutions and suspensions | |

| JP3563781B2 (ja) | 有機塩素化物の脱酸方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A711 Effective date: 20040119 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20040119 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20051028 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20051108 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| EXPY | Cancellation because of completion of term |