JP3680418B2 - 複合繊維及びその製造法 - Google Patents

複合繊維及びその製造法 Download PDFInfo

- Publication number

- JP3680418B2 JP3680418B2 JP13089596A JP13089596A JP3680418B2 JP 3680418 B2 JP3680418 B2 JP 3680418B2 JP 13089596 A JP13089596 A JP 13089596A JP 13089596 A JP13089596 A JP 13089596A JP 3680418 B2 JP3680418 B2 JP 3680418B2

- Authority

- JP

- Japan

- Prior art keywords

- component

- polyester

- ethylene oxide

- oxide adduct

- neopentyl glycol

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 239000000835 fiber Substances 0.000 title claims description 80

- 239000002131 composite material Substances 0.000 title claims description 42

- 238000004519 manufacturing process Methods 0.000 title claims description 6

- LYCAIKOWRPUZTN-UHFFFAOYSA-N Ethylene glycol Chemical compound OCCO LYCAIKOWRPUZTN-UHFFFAOYSA-N 0.000 claims description 65

- 229920000728 polyester Polymers 0.000 claims description 62

- XZNZSQWHZSUEJJ-UHFFFAOYSA-N 2,2-dimethylpropane-1,3-diol;oxirane Chemical compound C1CO1.OCC(C)(C)CO XZNZSQWHZSUEJJ-UHFFFAOYSA-N 0.000 claims description 38

- 238000010438 heat treatment Methods 0.000 claims description 26

- 238000002788 crimping Methods 0.000 claims description 23

- 239000000126 substance Substances 0.000 claims description 22

- WGCNASOHLSPBMP-UHFFFAOYSA-N hydroxyacetaldehyde Natural products OCC=O WGCNASOHLSPBMP-UHFFFAOYSA-N 0.000 claims description 19

- 238000000034 method Methods 0.000 claims description 15

- -1 polyethylene terephthalate Polymers 0.000 claims description 11

- 238000009987 spinning Methods 0.000 claims description 9

- 229920000139 polyethylene terephthalate Polymers 0.000 claims description 7

- 239000005020 polyethylene terephthalate Substances 0.000 claims description 7

- 229920001634 Copolyester Polymers 0.000 claims description 6

- 238000002844 melting Methods 0.000 claims description 5

- 230000008018 melting Effects 0.000 claims description 5

- 238000012545 processing Methods 0.000 claims description 4

- 239000000306 component Substances 0.000 description 73

- KKEYFWRCBNTPAC-UHFFFAOYSA-N Terephthalic acid Chemical compound OC(=O)C1=CC=C(C(O)=O)C=C1 KKEYFWRCBNTPAC-UHFFFAOYSA-N 0.000 description 16

- 230000000052 comparative effect Effects 0.000 description 14

- 239000004745 nonwoven fabric Substances 0.000 description 11

- 238000011084 recovery Methods 0.000 description 11

- QQVIHTHCMHWDBS-UHFFFAOYSA-N isophthalic acid Chemical compound OC(=O)C1=CC=CC(C(O)=O)=C1 QQVIHTHCMHWDBS-UHFFFAOYSA-N 0.000 description 10

- 239000002253 acid Substances 0.000 description 7

- 239000000203 mixture Substances 0.000 description 6

- 229920000742 Cotton Polymers 0.000 description 5

- 230000000694 effects Effects 0.000 description 5

- 239000000463 material Substances 0.000 description 5

- 230000015572 biosynthetic process Effects 0.000 description 4

- 230000008602 contraction Effects 0.000 description 3

- 238000001816 cooling Methods 0.000 description 3

- 229920001577 copolymer Polymers 0.000 description 3

- 238000007334 copolymerization reaction Methods 0.000 description 3

- 238000001125 extrusion Methods 0.000 description 3

- 229910001220 stainless steel Inorganic materials 0.000 description 3

- 239000010935 stainless steel Substances 0.000 description 3

- 239000002759 woven fabric Substances 0.000 description 3

- IAYPIBMASNFSPL-UHFFFAOYSA-N Ethylene oxide Chemical compound C1CO1 IAYPIBMASNFSPL-UHFFFAOYSA-N 0.000 description 2

- ADCOVFLJGNWWNZ-UHFFFAOYSA-N antimony trioxide Chemical compound O=[Sb]O[Sb]=O ADCOVFLJGNWWNZ-UHFFFAOYSA-N 0.000 description 2

- 238000011161 development Methods 0.000 description 2

- 238000011156 evaluation Methods 0.000 description 2

- 239000004744 fabric Substances 0.000 description 2

- 239000012770 industrial material Substances 0.000 description 2

- 238000005259 measurement Methods 0.000 description 2

- 239000000155 melt Substances 0.000 description 2

- 238000002156 mixing Methods 0.000 description 2

- SLCVBVWXLSEKPL-UHFFFAOYSA-N neopentyl glycol Chemical compound OCC(C)(C)CO SLCVBVWXLSEKPL-UHFFFAOYSA-N 0.000 description 2

- 239000008188 pellet Substances 0.000 description 2

- 229920001225 polyester resin Polymers 0.000 description 2

- 239000004645 polyester resin Substances 0.000 description 2

- 229920000642 polymer Polymers 0.000 description 2

- 238000012360 testing method Methods 0.000 description 2

- WXNZTHHGJRFXKQ-UHFFFAOYSA-N 4-chlorophenol Chemical compound OC1=CC=C(Cl)C=C1 WXNZTHHGJRFXKQ-UHFFFAOYSA-N 0.000 description 1

- LLLVZDVNHNWSDS-UHFFFAOYSA-N 4-methylidene-3,5-dioxabicyclo[5.2.2]undeca-1(9),7,10-triene-2,6-dione Chemical compound C1(C2=CC=C(C(=O)OC(=C)O1)C=C2)=O LLLVZDVNHNWSDS-UHFFFAOYSA-N 0.000 description 1

- UUAGPGQUHZVJBQ-UHFFFAOYSA-N Bisphenol A bis(2-hydroxyethyl)ether Chemical compound C=1C=C(OCCO)C=CC=1C(C)(C)C1=CC=C(OCCO)C=C1 UUAGPGQUHZVJBQ-UHFFFAOYSA-N 0.000 description 1

- 239000000654 additive Substances 0.000 description 1

- 230000000996 additive effect Effects 0.000 description 1

- 230000000844 anti-bacterial effect Effects 0.000 description 1

- 239000002216 antistatic agent Substances 0.000 description 1

- 238000009960 carding Methods 0.000 description 1

- 239000003054 catalyst Substances 0.000 description 1

- 230000006835 compression Effects 0.000 description 1

- 238000007906 compression Methods 0.000 description 1

- 239000008358 core component Substances 0.000 description 1

- 230000007423 decrease Effects 0.000 description 1

- 238000004332 deodorization Methods 0.000 description 1

- 230000005611 electricity Effects 0.000 description 1

- 230000032050 esterification Effects 0.000 description 1

- 238000005886 esterification reaction Methods 0.000 description 1

- 230000001747 exhibiting effect Effects 0.000 description 1

- 230000001771 impaired effect Effects 0.000 description 1

- 230000001788 irregular Effects 0.000 description 1

- 238000002074 melt spinning Methods 0.000 description 1

- 239000003607 modifier Substances 0.000 description 1

- 125000001971 neopentyl group Chemical group [H]C([*])([H])C(C([H])([H])[H])(C([H])([H])[H])C([H])([H])[H] 0.000 description 1

- 229940090668 parachlorophenol Drugs 0.000 description 1

- 230000000704 physical effect Effects 0.000 description 1

- 238000006068 polycondensation reaction Methods 0.000 description 1

- 244000144977 poultry Species 0.000 description 1

- 239000002904 solvent Substances 0.000 description 1

- 230000003068 static effect Effects 0.000 description 1

- 238000009941 weaving Methods 0.000 description 1

- 238000009736 wetting Methods 0.000 description 1

- 238000004804 winding Methods 0.000 description 1

Landscapes

- Multicomponent Fibers (AREA)

- Spinning Methods And Devices For Manufacturing Artificial Fibers (AREA)

- Artificial Filaments (AREA)

Description

【発明の属する技術分野】

本発明はポリエチレンテレフタル酸系ポリエステル複合繊維(ポリエステル複合繊維という)及びその製造法に関する。更に詳しくは潜在捲縮発現性ポリエステル複合繊維とその製造法に関するものである。現在ポリエチレンテレフタル酸系ポリエステル繊維(ポリエステル繊維という)は、力学的性質、化学的安定性、熱的安定性、コストメリット、リサイクル性等に優れ、汎用のポリマ−として一般衣料用途、産業資材用途に幅広く使用されている。

【0002】

ポリエステル繊維は連続的な長繊維として織物、タイヤコ−ド、釣り糸、漁網等に用いられる場合と、適宜の長さにカットされ短繊維となし、繊維集合体として紡績糸、フエルト、不織布等に幅広く使用される場合とがある。短繊維分野において繊維集合体として使用する場合、産業資材用途、特にパップ材、衛生材料等には、カ−ドウエップの地合、不織布作成時の操業性、伸長回復性に優れた伸縮性不織布基材用の繊維が求められている。また紡績糸としストレッチ性の織物にする際も伸縮性の優れた繊維が求められている。

【0003】

【従来の技術】

従来、伸縮性を有する不織布、編織物として、潜在捲縮発現性をもつポリエステル複合繊維は公知である。例えば、特開平3−161519号には、イソフタル酸を共重合したポリエチレンテレフタレ−ト系ポリエステルと実質的にポリエチレンテレフタレ−ト単位よりなるポリエステルとを組み合わせた複合繊維に関する記載、また特開平7−150429号には2,2−ビス〔4−(2−ヒドロキシエトキシ)フェニル〕プロパン及びイソフタル酸を共重合した共重合ポリエステルと実質的にポリエチレンテレフタレ−ト単位よりなるポリエステルとからなる複合繊維に関する記載がある。

【0004】

しかしながら、このような複合繊維では、本発明者等の検討結果によると、熱処理による潜在捲縮発現の荷重依存性が大きく、高荷重下においては発現する捲縮が少なくなる。即ち、繊維集合体とした場合、熱処理による捲縮発現時の繊維に対する繊維集合体内部での拘束により充分な捲縮が発現せず、基材の満足すべき伸長回復性を出すための捲縮を与えることができない。また繊維軸方向の応力による捲縮(=弾性捲縮)が発現しやすく、繊維を集合体とする際に一般的に行われている工程であるカ−ド開繊機によるカ−ドウエップ作成時の機械的応力により弾性捲縮が発現するため、カ−ド開繊機のシリンダ−上での均一開繊が阻害され、フライコ−ムにより開繊ウエップを掻き取る際にカ−ドウエップの地合が悪くなる。また弾性捲縮発現により捲縮形態が機械型から立体型に変わるためウエップの引き裂き強力が低下しカ−ドウエップが裂けやすいものとなり操業性を低下させるなどの欠点がある。

【0005】

【発明が解決しようとする課題】

本発明者等は、前記に記載した従来の欠点を取り除き、拘束下においても優れた潜在捲縮発現性を示し、機械的応力による弾性捲縮発現が少なく、繊維集合体として不織布や紡績糸又はそれを使用した織物の場合における伸長回復性に優れた複合繊維を提供することを目的として鋭意研究した結果、本発明を完成するに至った。

【0006】

【課題を解決するための手段】

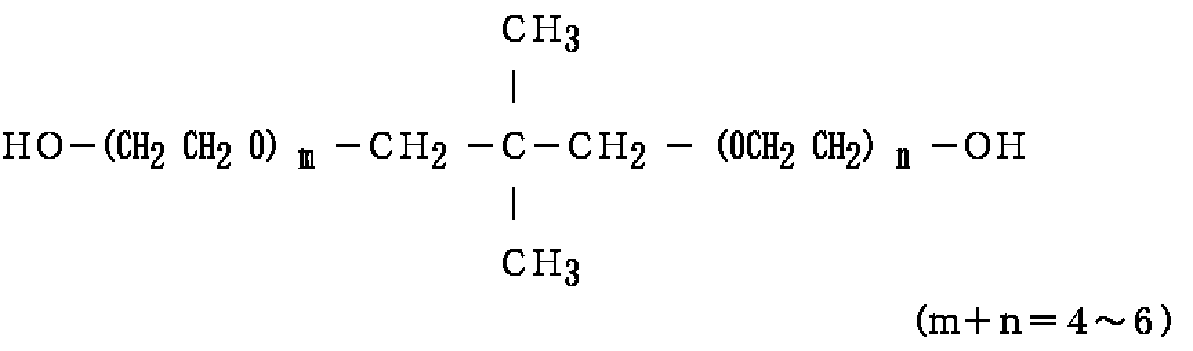

本発明の第1は、高収縮成分と低収縮成分とからなり、熱処理時に両成分の収縮差により捲縮を発現するサイド・バイ・サイド型又は偏心シ−ス・コア型ポリエステル系複合繊維において、〔化学式1〕で表わされるネオペンチルグリコ−ルエチレンオキサイド付加物がグリコ−ル成分として5〜30モル%共重合した共重合ポリエステル又は〔化学式1〕で表わされるネオペンチルグリコ−ルエチレンオキサイド付加物を共重合したポリエステルと、ネオペンチルグリコ−ルエチレンオキサイド付加物を含まないポリエステルとを混合し、全ポリエステル中のグリコ−ル成分としてネオペンチルグリコ−ルエチレンオキサイド付加物が5〜30モル%含有させたポリエステルを高収縮成分に用い、高収縮成分重量:低収縮成分重量で表わされる複合比率が30〜70:70〜30であることを特徴とする複合繊維であり、

〔化学式1〕

【0007】

その第2は、捲縮度が8〜30%、捲縮数が10〜30ケ/25mmの機械捲縮を有し、かつ0.5mg/d荷重下、160℃x60秒の熱処理により発現する立体型捲縮が捲縮度10〜40%、捲縮数10〜40ケ/25mmであることを特徴とする第1記載の複合繊維であり、

【0008】

その第3は、カット長が10〜150mmであり、繊度が0.3〜8デニ−ルである第1又は第2記載の複合繊維であり、

【0009】

その第4は、〔化学式1〕で表わされるネオペンチルグリコ−ルエチレンオキサイド付加物をグリコ−ル成分として5〜30モル%共重合した共重合ポリエステル又は〔化学式1〕で表わされるネオペンチルグリコ−ルエチレンオキサイド付加物を共重合したポリエステルと、ネオペンチルグリコ−ルエチレンオキサイド付加物を含まないポリエステルとを混合し、全ポリエステル中のグリコ−ル成分としてネオペンチルグリコ−ルエチレンオキサイド付加物が5〜30モル%含有したポリエステルを高収縮成分とし、ポリエチレンテレフタレ−トを主たる繰り返し単位とするポリエステルを低収縮成分として各成分の融点より10〜30℃高い温度で溶融し、サイド・バイ・サイド型又は偏心シ−ス・コア型に複合紡糸し、延伸工程で処理温度160〜190℃にて定長熱処理した後、押し込み式捲縮付与装置にて捲縮数10〜40ケ/25mm、捲縮度10〜40%の機械捲縮を付与し、高収縮成分重量:低収縮成分重量で表わされる複合比率が30〜70:70〜30であることを特徴とする複合繊維の製造法である。

【0010】

更に詳しくは、高収縮成分はテレフタル酸90モル%以上を酸成分とし、グリコ−ル成分としてエチレングリコ−ルを95〜70モル%、〔化学式1〕で表わされるネオペンチルグリコ−ルエチレンオキサイド付加物を5〜30モル%共重合した共重合ポリエステル(以下共重合ポリエステル▲1▼と記す)又は〔化学式1〕で表わされるネオペンチルグリコ−ルエチレンオキサイド付加物を共重合したポリエステルと、ネオペンチルグリコ−ルエチレンオキサイド付加物を含有しないポリエステルを混合して、ネオペンチルグリコ−ルエチレンオキサイド付加物含有量が全ポリエステルのグリコ−ル成分の5〜30モル%となるポリエステル混合体(以下ポリエステル混合体▲1▼という。また前記の共重合ポリエステル▲1▼とポリエステル混合体▲1▼を総称しネオペンチルグリコ−ルエチレンオキサイド付加物共重合ポリエステル含有ポリエステルという)であり、低収縮成分としてはポリエチレンテレフタレ−トを主たる繰り返し単位となし、〔化学式1〕のネオペンチルグリコ−ルエチレンオキサイド付加物を含有しないポリエステルをサイド・バイ・サイド型又は偏心シ−スコア型に配し高収縮成分重量:低収縮成分重量で表わされる複合比率が30〜70:70〜30である複合繊維であり、捲縮度が8〜30%、捲縮数が10〜30ケ/25mmの機械捲縮を有し、かつ0.5mg/d荷重下、160℃,30秒の熱処理により発現する立体型捲縮が捲縮度10〜40%、捲縮数10〜40ケ/25mmである複合繊維及び複合繊維の製造法である。

【0011】

本発明における高収縮成分の共重合ポリエステル▲1▼は組成中に〔化学式1〕で表わされるネオペンチルグリコ−ルエチレンオキサイド付加物の共重合比率を5〜30モル%とするものである。またポリエステル混合体▲1▼は混合された全ポリエステルのグリコ−ル成分に対して〔化学式1〕で表わされるネオペンチルグリコ−ルエチレンオキサイド付加物の含有率が5〜30モル%とするものである。共重合ポリエステル▲1▼及びポリエステル混合体▲1▼は本発明の主たる低収縮成分であるポリエチレンテレフタレ−トと比較しグリコ−ル成分の分子構造的差異から非晶性が高く、繊維成分とした場合に熱収縮率が高い繊維が得られる。単成分にて繊維を作成した場合、製糸条件により異なるが、通常のポリエチレンテレフタレ−ト繊維の160℃乾熱における収縮率は15%以下であるのに対し、本発明の高収縮成分である共重合ポリエステル▲1▼及びポリエステル混合体▲1▼は160℃乾熱における収縮率が20〜95%と高い値を示す。

【0012】

本発明の複合繊維は高収縮成分のグリコ−ル成分として〔化学式1〕で表わされるネオペンチルグリコ−ルエチレンオキサイド付加物を用いるが含有率が5モル%未満では、熱収縮能が低下し潜在捲縮発現性が不充分である。また30モル%を超過すると紡糸後の延伸工程において延伸性の低下を招き操業性が悪くなり、また潜在捲縮発現性が高くなり、熱処理後の捲縮数が多くなり、好ましい繊維間の交絡が阻害され不織布としたとき伸縮性が劣る。また高収縮成分のポリエステルの酸成分はテレフタル酸の他、イソフタル酸等が酸成分として使用できるが、テレフタル酸の共重合比を90モル%以下にした場合は複合繊維への荷重負荷による弾性的な捲縮発現が大きくなり、熱処理により潜在捲縮を発現させる前に開繊工程、カ−ド工程等により捲縮が発現しカ−ドウエッブが地合の悪いものとなるため、テレフタル酸の含有率は90モル%以上、好ましくは95モル%以上、最も好ましくは100モル%である。

【0013】

本発明における高収縮成分のネオペンチルグリコ−ルエチレンオキサイド付加物共重合ポリエステル含有ポリエステルと低収縮成分のネオペンチルグリコ−ルエチレンオキサイド付加物を含有しないポリエステルの複合比率はサイド・バイ・サイド型では50:50を中心に本発明の目的効果を損なわない範囲で変更することができ30:70〜70:30、好ましくは40:60〜40:60がよい。また偏心シ−スコア型の場合も、ネオペンチルグリコ−ルエチレンオキサイド付加物共重合ポリエステル含有ポリエステルのコア成分対ネオペンチルグリコ−ルエチレンオキサイド付加物を含有していないシ−ス成分の複合比が50:50を中心に本発明の目的効果を損なわない範囲で変更することができ30:70〜70:30、好ましくは40:60〜40:60がよい。

【0014】

また繊維断面形状は異形断面や中空断面とすることで、集合体とした場合に嵩高性、風合い、毛細管現象による水分移動等の機能が付与され好ましい。また、制電性、難燃性、抗菌性、防臭性、易滑風合い等を付与するため表面改質剤や添加剤及び第三成分を任意に本発明の目的効果を損なわない範囲で配合することができる。

【0015】

本発明の複合繊維は公知のポリエステルの2成分紡糸装置により、融点より10〜30℃高い温度で溶融されオリフィス直前で合流させて複合化紡糸される。高収縮成分であるネオペンチルグリコ−ルエチレンオキサイド付加共重合ポリエステル含有ポリエステルと低収縮成分であるネオペンチルグリコ−ルエチレンオキサイド付加物を含有しないポリエステルの固有粘度は、溶融紡糸時の紡糸ノズルからのポリマ−吐出安定性から融点より10〜30℃高い同一温度で溶融時の溶融粘度差が500ポイズ以下となるように設定するのが好ましい。より好ましくは溶融粘度差が100ポイズ以下、更に好ましくは10ポイズ以下が好ましい。また溶融紡出糸の冷却は本発明効果を損なわない範囲で均一冷却、非対称冷却の何れの方法で行ってもかまわない。冷却引き取り後、かくして得られた未延伸糸は2段延伸又は3段延伸に供する。例を示すと1段目はトウ温度50℃以上、100℃以下で破断延伸倍率(MDR)の0.70〜0.75倍で行う。2段目はMDRの0.80〜0.85倍で行う。また物性を使用用途に合わせるため必要ならば3段目の延伸はMDRの0.9〜0.95倍とする。延伸・油剤付与・機械捲縮付与工程後、所定のカット長(10〜150mm)に切断され製造されるが、2段延伸又は3段延伸は処理温度160〜190度にて定長熱処理又は制限収縮熱処理を行うことが必要である。本発明の高収縮成分であるネオペンチルグリコ−ルエチレンオキサイド付加共重合ポリエステル含有ポリエステルと、低収縮成分のネオペンチルグリコ−ルエチレンオキサイド付加物を含有しないポリエステルとの組み合わせによる本発明の複合繊維は潜在捲縮発現性が高く延伸時定長による熱処理を行わない場合又は160度以下の温度で定長熱処理を行った場合、熱処理時発現する潜在捲縮の捲縮度が多くなりすぎ集合体とした場合、好ましい繊維繊維間の絡み合いが阻害され集合体としての伸縮性が劣るものとなる。また定長熱処理の温度を190℃以上にすると、潜在捲縮発現性が低下し伸長回復性の劣る繊維集合体となる。定長の熱処理の方法としては、回転速度比を一定としたロ−ラ間でホットプレ−ト又は加圧蒸気等の熱源にて160〜190度の熱処理を行う方法、回転速度比を一定としたホットロ−ラ−上160〜190℃の熱処理を行う等の方法がある。

【0016】

更に本発明の複合繊維は、機械捲縮付与工程により熱処理前の原綿が機械捲縮形態を有し、捲縮度(CI)が8%以上、より好ましくは10%以上、30%以下、捲縮数(CN)が10個/25mm以上、より好ましくは10個/25mm以上、30個/25mm以下の捲縮数を持つことが必要である。捲縮度が8%未満、捲縮数10個/25mm未満では、短繊維を成形し集合体にする際の開繊加工時に均一な開繊が行われず開繊ウエッブにムラが生じる。また捲縮度が30%超過、捲縮数30個/25mm超過ではカ−ド開繊後のカ−ドウェッブの地合が悪くなる。また捲縮度が8%未満、捲縮数10個/インチ未満ではウェッブ切れを起こし易くウェッブの取り扱いが困難となる。

【0017】

また本発明の複合繊維は制電剤等の使用により比抵抗値(logΩ)が9以下、好ましくは8以下であることが望ましい。比抵抗値が10を越えると開繊加工時静電気によるカ−ド機への巻き付き、ウェッブの密度ムラ等が問題となり望ましくない。

【0018】

本発明のポリエステル繊維の繊度は、製品の風合い及びカ−ド開繊性から0.3デニ−ル以上、8デニ−ル以下であることが望ましく、好ましくは0.5デニ−ル以上、5デニ−ル以下、更に好ましくは1デニ−ル以上、4デニ−ル以下である。0.3デニ−ル未満又は8デニ−ルを超過すると製品の風合い及ぴカ−ドにおける開繊性が悪くなり、本発明では採用することができない。

【0019】

本発明繊維の詰め綿用繊維のカット長は特に限定しないが、公知の通常のカ−ドにおける開繊が可能で結合性を保持し易い10〜150mm、好適には25〜120mmである。これ以外のカット長ではカ−ドの開繊性が悪く、糸の品質を低下せしめる欠点がある。

【0020】

本発明の複合繊維は、160℃における0.5mg/d荷重下熱処理後の捲縮発現数(CN)が10〜40個/25mm、捲縮度(CI)が10〜35%であることが必要である。160℃における0.5mg/dの荷重下、熱処理後の捲縮発現数が10個/25mm未満であると不織布中の繊維同士のからみが不充分となり拘束力により熱処理後の潜在捲縮が阻害され、満足できる伸長回復性が得られない。また40個/25mmを超過すると捲縮が細かすぎて捲縮繊維としての価値が低減される。また捲縮度(CI)が10%未満及び40%を超過すると捲縮による延び縮み幅が少なく、また大きくなりすぎて共に伸長回復性が低くなる。好ましい捲縮発現数(CN)は20〜50個/25mm、捲縮度(CI)は15〜35%である。

【0021】

【発明の実施の形態】

本発明の実施形態を下記に示す。グリコ−ル成分として〔化学式1〕で表わされるネオペンチルグリコ−ルエチレンオキサイド付加物を30モル%、エチレングリコ−ルを70モル%、酸成分としてテレフタル酸を用いた共重合ポリエステルを高収縮成分とし、低収縮成分としてエチレンテレフタレ−ト繰り返し単位からなるポリエチレンテレフタレ−トを用い、紡糸口金温度285℃、単孔吐出量1.2g/min、紡糸速度600m/minで紡糸を行い、ついで第1段延伸温度80℃、第1段延伸倍率4.5倍(MDR×0.75)で延伸し、ついで第2段延伸温度175℃、第2段延伸倍率4.8倍(MDR×0.80)定長熱処理を行い糸状を押し込み式機械捲縮装置を用い機械捲縮を付与し、イ−ストマンカッタ−にてカットして短繊維化を行い、繊度2.5デニ−ル、繊維長51mm、複合比率50:50のサイド・バイ・サイド型繊維として本発明の複合繊維が得られる。

【0022】

【実施例】

以下に実施例を示す。なお、実施例及び本文中における特性値等の測定法は以下の通りである。

(1) 極限粘度 パラ−クロロフェノ−ル溶媒を用い、25℃で常法にて測定

(2) 繊度 JIS−L1015−7−5の方法により測定

(3) 捲縮数(CN) JIS−L1015−7−12の方法により測定

(4) 捲縮度(CI) JIS−L1015−7−12の方法により測定

(5) 比抵抗値の測定、サンプル繊維2gを4時間以上標準状態(温度20±2℃、相対湿度65±2%)で放置し電導度測定機にて試料台に繊維を入れ重鎮電極を乗せてから2分後の電気抵抗値(Ω)を測定した。

(6) 50%伸長回復率

50mm×200mmの試験片を自記記録装置付定速伸長形引張試験機につかみ幅として、カ−ドによる繊維の配向方向に100mmで取り付け、500/minの引っ張り速度で50mm引っ張り、同じ速度でもとの位置に戻し、荷重−伸び曲線を描き50mm伸長後、戻し位置での伸び(a)を用い、以下の式で50%伸長回復率を表わす。

50%伸長回復率=(50−a)/50)×100

(7) 目付

試験片を20cm×20cmにカットし24時間以上、標準状態(温度20±2℃、相対温度65±2%RH)で放置し、重量天秤にて秤量し、単位面積(1cm2 )あたりの重量(g/cm2 )で目付を表わす。

(8) 厚み

OZAKI社製 DIAL GAUGE(圧縮板φ30mm、80g)にて任意の5点でサンプルの厚みを計り平均値をとる。

(9) 荷重下での捲縮発現数の測定、ステンレス製のクリップ付き架台を用いサンプル繊維の上端をクリップに挟み固定し吊す。そしてサンプル下端に繊度1dあたり0.5mgの荷重を掛け160℃に熱した循環式熱乾燥機の中に60秒間投入し、その後サンプルの捲縮数(CN)及び捲縮度(CI)を上記JIS−L1015−7−12の方法により測定する。

(10) 弾性捲縮発現の観察、ステンレス製のクリップ付き架台を用いサンプル繊維の上端をクリップに挟み固定し吊す。そしてサンプル下端に繊度1dあたり3.0gの荷重を掛け1分間放置する。その後除重し荷重前後でのサンプルの捲縮形態の変化を目視により比較する。

(11) カ−ドウエップ地合の評価、池上製作所製シングルドッファ−型カ−ド機にサンプル原綿を仕掛けシリンダ−(634φmm)回転数270rpm、ドッファ−(634φmm)回転数14.1rpmのドッフィング速度40m/minの条件にてカ−ドウエップサンプルをつくり、黒色の紙の上にカ−ドウエップを広げ目視にて地合を評価した。

【0023】

【実施例1〜3及び比較例1、2】

(本発明複合繊維)高収縮成分の共重合ポリエステルとしてステンレス製オ−トクレ−ブを使用し、2塩基酸成分としてテレフタル酸を100モル%、グリコ−ル成分としてエチレングリコ−ルを70モル%と〔化学式1〕で表わされるネオペンチルグリコ−ルエチレンオキサイド付加物30モル%を用い、触媒として3酸化アンチモン0.05モル%(酸成分に対して)を用いて直接エステル化法により重縮合した。この共重合体は極限粘度0.72であった〔実施例1の高収縮成分〕。同様にしてグリコ−ル成分としてエチレングリコ−ルを50モル%と〔化学式1〕で表わされるネオペンチルグリコ−ルエチレンオキサイド付加物50モル%〔比較例1の高収縮成分〕、エチレングリコ−ルを80モル%と〔化学式1〕で表わされるネオペンチルグリコ−ルエチレンオキサイド付加物20モル%〔実施例2の高収縮成分〕、エチレングリコ−ルを95モル%と〔化学式1〕で表わされるネオペンチルグリコ−ルエチレンオキサイド付加物5モル%〔実施例3の高収縮成分〕、エチレングリコ−ルを99モル%と〔化学式1〕で表わされるネオペンチルグリコ−ルエチレンオキサイド付加物1モル%〔比較例2の高収縮成分〕とした共重合ポリエステルを得た。低収縮成分ポリエステルとしては、極限粘度(IV)=0.63のポリエステルレジンペレット(RD−730:東洋紡績製)を用い複合紡糸装置を使用し丸断面口金孔からノズル口金温度285℃で複合比率、高収縮成分:低収縮成分=50:50とし1.2g/分の穴の吐出速度で押し出し600m/minの速度で巻き取りサイド・バイ・サイド型の未延伸糸を得た。また〔実施例1〕の高収縮成分を用い複合比率、高収縮成分:低収縮成分=20:80〔比較例3〕、30:70〔実施例4〕、70:30〔実施例5〕、80:20〔比較例4〕とし1.2g/分、穴の吐出速度で押し出し600m/minの速度で巻き取りサイド・バイ・サイド型の未延伸糸を得た。

【0024】

また高収縮成分の2塩基酸成分としてテレフタル酸を95モル%、イソフタル酸を5モル%、グリコ−ル成分としてエチレングリコ−ルを70モル%と〔化学式1〕で表わされるネオペンチルグリコ−ルエチレンオキサイド付加物30モル%を用いたものであった〔実施例6〕。同様に2塩基酸成分としてテレフタル酸を90モル%、イソフタル酸を10モル%、グリコ−ル成分としてエチレングリコ−ルを70モル%とネオペンチルグリコ−ルエチレンオキサイド付加物30モル%を用いたものであった〔実施例7〕。

【0025】

また複合比率紡糸口金を偏心シ−スコア型のものにかえ〔実施例1〕の高収縮成分及び低収縮成分を用い複合比率50:50で紡糸を行い1.2g/分の穴の吐出速度で押し出し600m/minの速度で巻き取りシ−スコア型の未延伸糸を得た。〔実施例8〕、また〔比較例1〕の高収縮成分を用い、〔比較例1〕の高収縮成分:ポリエステルレジンペレット(RD−730:東洋紡績製)の混合比率を10:7〔実施例9の高収縮成分〕、1:9〔実施例10の高収縮成分〕、1:49〔比較例9の高収縮成分〕に混合しポリエステル混合体とし、それぞれを高収縮成分として複合比率50:50で紡糸を行い1.2g/分の穴の吐出速度で押し出し600m/minの速度で巻き取りサイド・バイ・サイド型の未延伸糸を得た。

【0026】

これらの未延伸糸をMDRの0.75倍の第1段延伸倍率、第1段延伸温度80℃で延伸し、加熱ロ−ラ−を用い第2段延伸倍率をMDRの0.80倍、第2段熱処理温度175℃で定長熱処理を行い、押し込み式捲縮機で機械捲縮を付与した後、イ−ストマンカッタ−にて繊維長51mmにカットし繊度2.5d、繊維長51mmの各実施例及び比較例の原綿を得た。また〔実施例1〕の未延伸糸を用い第2段の定長熱処理温度のみを155℃に変更した繊維〔比較例7〕、195℃に変更した繊維〔比較例8〕とし、また機械捲縮付与条件のスタッフィングボックス圧を変更し〔比較例9〕と〔比較例10〕を作成した。荷重下での捲縮発現数及び弾性捲縮発現の測定結果を〔表1〕に示す。

【0027】

【表1】

【0028】

【実施例1〜10】、【比較例1、2】

(本発明複合繊維を用いた伸縮性不織布)

原綿をカ−ド開繊を行いカ−ドウエッブを作成し、クロスレイヤ−にて積層し、ニ−ドルパンチにて繊維を交絡させ、160℃にて60秒間熱処理を行い、目付97〜100g/m2 、厚み0.9〜0.95の伸縮性不織布を作成した。カ−ドウエッブ地合と不織布の繊維軸方向の50%伸長回復性を評価した結果を〔表1〕に示す。

【0029】

〔表1〕より〔実施例1〜10〕は応力による弾性捲縮発現がなく、荷重下の熱処理において伸縮性不織布に必要な捲縮を発現する複合繊維であり、不織布にした場合カ−ドウエッブ地合及び伸長回復率に優れたものであった。

【0030】

【発明の効果】

本発明の複合繊維は機械的応力による弾性捲縮発現が少なく、また熱処理時の潜在捲縮発現力が高く、潜在捲縮発現時の荷重依存性が少ない繊維であり、捲縮発現を利用した伸張性良好な不織布用途に好適な複合繊維である。また紡績糸として用いても織物に好ましい伸張性を付与できる。更には詰め綿やクッション材としても有用である。

Claims (4)

- 高収縮成分と低収縮成分とからなり、熱処理時に両成分の収縮差により捲縮を発現するサイド・バイ・サイド型又は偏心シ−ス・コア型ポリエステル系複合繊維において、〔化学式1〕で表わされるネオペンチルグリコ−ルエチレンオキサイド付加物がグリコ−ル成分として5〜30モル%共重合した共重合ポリエステル又は〔化学式1〕で表わされるネオペンチルグリコ−ルエチレンオキサイド付加物を共重合したポリエステルと、ネオペンチルグリコ−ルエチレンオキサイド付加物を含まないポリエステルとを混合し、全ポリエステル中のグリコ−ル成分としてネオペンチルグリコ−ルエチレンオキサイド付加物が5〜30モル%含有させたポリエステルを高収縮成分に用い、高収縮成分重量:低収縮成分重量で表わされる複合比率が30〜70:70〜30であることを特徴とする複合繊維。

〔化学式1〕

- 捲縮度が8〜30%、捲縮数が10〜30ケ/25mmの機械捲縮を有し、かつ、0.5mg/d荷重下、160℃×60秒の熱処理により発現する立体型捲縮が捲縮度10〜40%、捲縮数10〜40ケ/25mmであることを特徴とする請求項1記載の複合繊維。

- カット長が10〜150mmであり、繊度が0.3〜8デニ−ルである請求項1又は2記載の複合繊維。

- 〔化学式1〕で表わされるネオペンチルグリコ−ルエチレンオキサイド付加物をグリコ−ル成分として5〜30モル%共重合した共重合ポリエステル又は〔化学式1〕で表わされるネオペンチルグリコ−ルエチレンオキサイド付加物を共重合したポリエステルと、ネオペンチルグリコ−ルエチレンオキサイド付加物を含まないポリエステルとを混合し、全ポリエステル中のグリコ−ル成分としてネオペンチルグリコ−ルエチレンオキサイド付加物が5〜30モル%含有したポリエステルを高収縮成分とし、ポリエチレンテレフタレ−トを主たる繰り返し単位からなるポリエステルを低収縮成分として各成分の融点より10〜30℃高い温度で溶融し、サイド・バイ・サイド型又は偏心シ−ス・コア型に複合紡糸し、延伸工程で処理温度160〜190℃にて定長熱処理した後、押し込み式捲縮付与装置にて捲縮数10〜40ケ/25mm、捲縮度10〜40%の機械捲縮を付与し、高収縮成分重量:低収縮成分重量で表わされる複合比率が30〜70:70〜30であることを特徴とする複合繊維の製造法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP13089596A JP3680418B2 (ja) | 1996-04-26 | 1996-04-26 | 複合繊維及びその製造法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP13089596A JP3680418B2 (ja) | 1996-04-26 | 1996-04-26 | 複合繊維及びその製造法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPH09296325A JPH09296325A (ja) | 1997-11-18 |

| JP3680418B2 true JP3680418B2 (ja) | 2005-08-10 |

Family

ID=15045231

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP13089596A Expired - Lifetime JP3680418B2 (ja) | 1996-04-26 | 1996-04-26 | 複合繊維及びその製造法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3680418B2 (ja) |

Families Citing this family (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP1452633B1 (en) * | 2001-11-30 | 2009-10-28 | Teijin Limited | Machine crimped synthetic fiber having latent three-dimensional crimpability and method for production thereof |

| US20030181882A1 (en) * | 2002-03-22 | 2003-09-25 | Yasuo Toyoshima | Absorbent article |

| JP3947975B2 (ja) * | 2003-06-20 | 2007-07-25 | 東洋紡績株式会社 | 複合紡績糸からなる生地および用途 |

| JP4783068B2 (ja) * | 2005-06-16 | 2011-09-28 | 日本エステル株式会社 | ポリエステル複合繊維 |

| JP4614876B2 (ja) * | 2005-12-27 | 2011-01-19 | 花王株式会社 | 潜在捲縮性繊維 |

| JP2008144321A (ja) * | 2006-12-12 | 2008-06-26 | Kao Corp | 不織布 |

| JP5992238B2 (ja) * | 2012-07-18 | 2016-09-14 | 日本エステル株式会社 | 潜在捲縮性ポリエステル複合繊維糸条及びその織編物 |

| JP5992239B2 (ja) * | 2012-07-18 | 2016-09-14 | 日本エステル株式会社 | 潜在捲縮性ポリエステル複合短繊維およびその不織布 |

| JP6021566B2 (ja) | 2012-09-28 | 2016-11-09 | ユニ・チャーム株式会社 | 吸収性物品 |

| JP6021565B2 (ja) | 2012-09-28 | 2016-11-09 | ユニ・チャーム株式会社 | 吸収性物品 |

| KR101427225B1 (ko) * | 2012-12-27 | 2014-09-19 | 주식회사 휴비스 | 청량감이 우수한 신축성 폴리에스테르 복합섬유 및 그 제조방법 |

| JP6860302B2 (ja) * | 2016-07-14 | 2021-04-14 | 花王株式会社 | 吸収性物品 |

| JP6706646B2 (ja) | 2018-05-29 | 2020-06-10 | 花王株式会社 | 吸収性物品 |

| JP7397059B2 (ja) * | 2019-03-01 | 2023-12-12 | 花王株式会社 | 温熱具 |

| JP7322730B2 (ja) * | 2019-03-20 | 2023-08-08 | 東レ株式会社 | 偏心芯鞘複合短繊維 |

| CN114845670A (zh) | 2019-12-25 | 2022-08-02 | 花王株式会社 | 温热器具 |

| US20240238119A1 (en) | 2021-05-24 | 2024-07-18 | Kao Corporation | Heater |

-

1996

- 1996-04-26 JP JP13089596A patent/JP3680418B2/ja not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| JPH09296325A (ja) | 1997-11-18 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP3680418B2 (ja) | 複合繊維及びその製造法 | |

| EP1452633B1 (en) | Machine crimped synthetic fiber having latent three-dimensional crimpability and method for production thereof | |

| KR100313730B1 (ko) | 폴리에스테르중공섬유및당해섬유로이루어진섬유제품 | |

| JP4205500B2 (ja) | 中空ポリトリメチレンテレフタレート系複合短繊維およびその製造方法 | |

| US5677057A (en) | Heat-bonding conjugated fibers and highly elastic fiber balls comprising the same | |

| JPH11158733A (ja) | 潜在捲縮発現性を有する湿式不織布用ポリエステル短繊維とその製造方法 | |

| DE69528850T2 (de) | Heiss-verschweissbare verbundfaser und daraus hergestellte fasergloboid mit hohem modul | |

| JP4130035B2 (ja) | 多分割性中空ポリエステル繊維並びにこの繊維を用いてなる織編物、人工皮革及び不織布 | |

| JP2691320B2 (ja) | 伸縮性不織布 | |

| JP2004107860A (ja) | 熱接着性芯鞘型複合短繊維及び短繊維不織布 | |

| JP2703294B2 (ja) | ポリエステル複合繊維、該繊維を含有する不織布および該不織布の製造方法 | |

| JP3895190B2 (ja) | カットパイル織編物用ポリエステル複合仮撚加工糸およびその製造方法 | |

| JPH11302921A (ja) | 耐久性に優れた高中空ポリエステル繊維及びこれを用いてなる繊維製品 | |

| JP4487973B2 (ja) | ポリエステル樹脂組成物 | |

| JP3252615B2 (ja) | カーペット用ポリエステル捲縮糸およびタフティングカーペット | |

| JP2741113B2 (ja) | 伸縮性不織布の製造方法 | |

| JP2916985B2 (ja) | ポリプロピレン系嵩高性複合糸及びその製造方法 | |

| JP4699072B2 (ja) | ストレッチ性ポリエステル複合繊維 | |

| JP3188054B2 (ja) | 混繊長繊維不織布及びその製造方法 | |

| KR910004695B1 (ko) | 부직포 | |

| JPH11217731A (ja) | 熱接着性複合繊維とその製造方法 | |

| JP3161932B2 (ja) | 嵩高紡績糸及びその製造方法 | |

| JPH02145811A (ja) | 熱接着性複合繊維の製造法 | |

| JPH11158731A (ja) | 複合ポリエステル繊維 | |

| JPH0949135A (ja) | ホットカーペットカバー |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20040726 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20040803 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20040913 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20050426 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20050509 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20080527 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20090527 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20090527 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100527 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100527 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110527 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110527 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130527 Year of fee payment: 8 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130527 Year of fee payment: 8 |

|

| EXPY | Cancellation because of completion of term |