JP2014130881A - 研磨装置 - Google Patents

研磨装置 Download PDFInfo

- Publication number

- JP2014130881A JP2014130881A JP2012287119A JP2012287119A JP2014130881A JP 2014130881 A JP2014130881 A JP 2014130881A JP 2012287119 A JP2012287119 A JP 2012287119A JP 2012287119 A JP2012287119 A JP 2012287119A JP 2014130881 A JP2014130881 A JP 2014130881A

- Authority

- JP

- Japan

- Prior art keywords

- gas

- pure water

- unit

- dissolved

- cleaning

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B37/00—Lapping machines or devices; Accessories

- B24B37/005—Control means for lapping machines or devices

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B1/00—Processes of grinding or polishing; Use of auxiliary equipment in connection with such processes

- B24B1/04—Processes of grinding or polishing; Use of auxiliary equipment in connection with such processes subjecting the grinding or polishing tools, the abrading or polishing medium or work to vibration, e.g. grinding with ultrasonic frequency

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B51/00—Arrangements for automatic control of a series of individual steps in grinding a workpiece

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B57/00—Devices for feeding, applying, grading or recovering grinding, polishing or lapping agents

Abstract

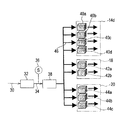

【解決手段】脱気された純水を装置内に供給する純水供給ライン30と、純水供給ラインに接続され該純水供給ラインを通して供給される脱気された純水に気体を溶在させる気体溶在ユニット32と、気体溶在ユニットに接続され該気体溶在ユニットで気体を溶在させた気体溶在純水を搬送する気体溶在純水搬送ライン34と、気体溶在純水搬送ラインに接続され該気体溶在純水搬送ラインを通して搬送される気体溶在純水に超音波振動エネルギを与えて噴出させる超音波洗浄ユニット40a〜40d、42a,42b、44a〜44cと、気体溶在ユニットと超音波洗浄ユニットを制御する制御部56を有する。

【選択図】図1

Description

これにより、気体溶在純水搬送ラインから超音波洗浄ユニットに搬送される気体溶在純水の溶在気体量をセンサで測定し、この測定値を基に気体溶在ユニットを制御することで、超音波洗浄ユニットに搬送される気体溶在純水の溶在気体量を所定の範囲内に制御することができる。

装置内に供給される脱気された純水の温度は、一般に21℃〜25℃程度に制御されるが、気体溶在純水の温度を、例えば18°〜40℃程度まで温度調整ユニットで制御できるようにすることで、高い洗浄効果を得ることができる。

図1は、本発明の実施形態の研磨装置全体の概要を示す平面図ある。図1に示すように、この研磨装置は、略矩形状のハウジング10を備えており、ハウジング10の内部は、ロード/アンロード部12及び処理部14に区画され、処理部14の内部に、処理機能を備えた機構部としての複数(図示では4つ)の研磨ユニット16a〜16d、搬送ユニット18及び洗浄・乾燥ユニット20が配置されている。複数の研磨ユニット16a〜16dは、研磨装置の長手方向に沿って配列されている。

なお、図示しないが、他の研磨ユニット14a〜14cにも、研磨ユニット14dと同様な構成が備えられている。

16a〜16d 研磨ユニット

18 搬送ユニット

20 洗浄・乾燥ユニット

30 純水供給ライン

32 気体溶在ユニット

34 気体溶在純水搬送ライン

36 センサ

38 温度調整ユニット

40a〜40d,42,42b,44a〜44c 超音波洗浄ユニット

52 流体流路

52b 噴射口

54 圧電素子

56 制御部

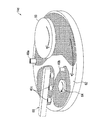

60 研磨ヘッド

62 研磨パッド

64 ドレッサ

66 アトマイザ

68 メンブレン

70 リテーナリング

72 ロール洗浄部材

76 ペンシル型洗浄部材

Claims (3)

- 脱気された純水を装置内に供給する純水供給ラインと、

前記純水供給ラインに接続され該純水供給ラインを通して供給される脱気された純水に気体を溶在させる気体溶在ユニットと、

前記気体溶在ユニットに接続され該気体溶在ユニットで気体を溶在させた気体溶在純水を搬送する気体溶在純水搬送ラインと、

前記気体溶在純水搬送ラインに接続され該気体溶在純水搬送ラインを通して搬送される気体溶在純水に超音波振動エネルギを与えて噴出させる超音波洗浄ユニットと、

前記気体溶在ユニットと前記超音波洗浄ユニットを制御する制御部を有することを特徴とする研磨装置。 - 前記気体溶在純水搬送ラインから前記超音波洗浄ユニットに搬送される気体溶在純水の溶在気体量をモニタして前記制御部に送るセンサを更に有することを特徴とする請求項1に記載の研磨装置。

- 前記気体溶在純水搬送ラインから前記超音波洗浄ユニットに搬送される気体溶在純水の温度を調整する温度調整ユニットを更に有することを特徴とする請求項1または2に記載の研磨装置。

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012287119A JP2014130881A (ja) | 2012-12-28 | 2012-12-28 | 研磨装置 |

| KR1020130157709A KR101604519B1 (ko) | 2012-12-28 | 2013-12-18 | 연마 장치 |

| US14/139,764 US9162337B2 (en) | 2012-12-28 | 2013-12-23 | Polishing apparatus |

| TW102147895A TWI564112B (zh) | 2012-12-28 | 2013-12-24 | 研磨裝置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012287119A JP2014130881A (ja) | 2012-12-28 | 2012-12-28 | 研磨装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2014130881A true JP2014130881A (ja) | 2014-07-10 |

| JP2014130881A5 JP2014130881A5 (ja) | 2015-12-03 |

Family

ID=51017685

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2012287119A Pending JP2014130881A (ja) | 2012-12-28 | 2012-12-28 | 研磨装置 |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US9162337B2 (ja) |

| JP (1) | JP2014130881A (ja) |

| KR (1) | KR101604519B1 (ja) |

| TW (1) | TWI564112B (ja) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2016049612A (ja) * | 2014-09-01 | 2016-04-11 | 株式会社荏原製作所 | 研磨方法および研磨装置 |

| CN108818278A (zh) * | 2018-06-25 | 2018-11-16 | 浙江铁流离合器股份有限公司 | 一种机械联动式的可调型离合器摩擦片抛光装置 |

| CN111975471A (zh) * | 2020-08-19 | 2020-11-24 | 蚌埠知博自动化技术开发有限公司 | 一种金属材料表面处理的超声波表面强化处理设备 |

Families Citing this family (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2017139079A1 (en) * | 2016-02-12 | 2017-08-17 | Applied Materials, Inc. | In-situ temperature control during chemical mechanical polishing with a condensed gas |

| US9962805B2 (en) * | 2016-04-22 | 2018-05-08 | Taiwan Semiconductor Manufacturing Company, Ltd. | Chemical mechanical polishing apparatus and method |

| JP6920849B2 (ja) * | 2017-03-27 | 2021-08-18 | 株式会社荏原製作所 | 基板処理方法および装置 |

| US20200001426A1 (en) | 2018-06-27 | 2020-01-02 | Hari Soundararajan | Temperature Control of Chemical Mechanical Polishing |

| US11633833B2 (en) | 2019-05-29 | 2023-04-25 | Applied Materials, Inc. | Use of steam for pre-heating of CMP components |

| TW202110575A (zh) | 2019-05-29 | 2021-03-16 | 美商應用材料股份有限公司 | 用於化學機械研磨系統的蒸氣處置站 |

| US11628478B2 (en) | 2019-05-29 | 2023-04-18 | Applied Materials, Inc. | Steam cleaning of CMP components |

| US11897079B2 (en) | 2019-08-13 | 2024-02-13 | Applied Materials, Inc. | Low-temperature metal CMP for minimizing dishing and corrosion, and improving pad asperity |

| JP2023518650A (ja) | 2020-06-29 | 2023-05-08 | アプライド マテリアルズ インコーポレイテッド | 化学機械研磨のための蒸気発生の制御 |

| CN115103738A (zh) | 2020-06-29 | 2022-09-23 | 应用材料公司 | Cmp中的温度和浆体流动速率控制 |

| CN115461193A (zh) | 2020-06-30 | 2022-12-09 | 应用材料公司 | 用于cmp温度控制的设备和方法 |

| US11577358B2 (en) | 2020-06-30 | 2023-02-14 | Applied Materials, Inc. | Gas entrainment during jetting of fluid for temperature control in chemical mechanical polishing |

Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH08255774A (ja) * | 1995-03-16 | 1996-10-01 | Sony Corp | 化学的機械研磨方法および化学的機械研磨装置 |

| JPH10323631A (ja) * | 1997-05-23 | 1998-12-08 | Ebara Corp | 洗浄部材のセルフクリーニング装置 |

| JPH1199382A (ja) * | 1997-09-29 | 1999-04-13 | Fron Tec:Kk | 純水供給システム及び洗浄装置 |

| JP2001015466A (ja) * | 1999-06-16 | 2001-01-19 | Samsung Electronics Co Ltd | 化学機械的研磨装置及び研磨ヘッド内部の汚染物質洗浄方法 |

| JP2004296463A (ja) * | 2003-03-25 | 2004-10-21 | Mitsubishi Electric Corp | 洗浄方法および洗浄装置 |

| JP2005012238A (ja) * | 2004-09-02 | 2005-01-13 | Ebara Corp | 基板洗浄方法及び装置 |

| JP2006272549A (ja) * | 1999-05-17 | 2006-10-12 | Ebara Corp | ドレッシング装置 |

| JP2008302478A (ja) * | 2007-06-08 | 2008-12-18 | Tokyo Seimitsu Co Ltd | 研磨ヘッドの洗浄装置及び洗浄方法 |

Family Cites Families (25)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5607718A (en) | 1993-03-26 | 1997-03-04 | Kabushiki Kaisha Toshiba | Polishing method and polishing apparatus |

| US5384989A (en) | 1993-04-12 | 1995-01-31 | Shibano; Yoshihide | Method of ultrasonically grinding workpiece |

| US5885134A (en) * | 1996-04-18 | 1999-03-23 | Ebara Corporation | Polishing apparatus |

| JP3696690B2 (ja) * | 1996-04-23 | 2005-09-21 | 不二越機械工業株式会社 | ウェーハの研磨装置システム |

| US5888124A (en) * | 1997-09-26 | 1999-03-30 | Vanguard International Semiconductor Corporation | Apparatus for polishing and cleaning a wafer |

| US6227944B1 (en) * | 1999-03-25 | 2001-05-08 | Memc Electronics Materials, Inc. | Method for processing a semiconductor wafer |

| US6358119B1 (en) * | 1999-06-21 | 2002-03-19 | Taiwan Semiconductor Manufacturing Company | Way to remove CU line damage after CU CMP |

| JP2001038614A (ja) * | 1999-07-26 | 2001-02-13 | Ebara Corp | 研磨装置 |

| JP2001113455A (ja) * | 1999-10-14 | 2001-04-24 | Sony Corp | 化学的機械研磨装置及び方法 |

| JP2002052370A (ja) * | 2000-08-09 | 2002-02-19 | Ebara Corp | 基板洗浄装置 |

| US6811805B2 (en) * | 2001-05-30 | 2004-11-02 | Novatis Ag | Method for applying a coating |

| JP2004273961A (ja) * | 2003-03-12 | 2004-09-30 | Ebara Corp | 金属配線形成基板の洗浄処理装置 |

| US7238085B2 (en) * | 2003-06-06 | 2007-07-03 | P.C.T. Systems, Inc. | Method and apparatus to process substrates with megasonic energy |

| EP1631396A4 (en) * | 2003-06-11 | 2013-08-14 | Akrion Technologies Inc | MEGA-CHANNEL CLEANING USING AN OVERHAULED CLEANING SOLUTION |

| TWI340060B (en) * | 2003-11-20 | 2011-04-11 | Doi Toshiro | Polishing apparatus and method of polishing work piece |

| TWI352645B (en) * | 2004-05-28 | 2011-11-21 | Ebara Corp | Apparatus for inspecting and polishing substrate r |

| JP2007290111A (ja) * | 2006-03-29 | 2007-11-08 | Ebara Corp | 研磨方法および研磨装置 |

| WO2008097627A1 (en) * | 2007-02-07 | 2008-08-14 | Tbw Industries, Inc. | Cleaning cup system for chemical mechanical planarization apparatus |

| SG148960A1 (en) * | 2007-06-15 | 2009-01-29 | Tokyo Electron Ltd | Substrate cleaning method and substrate cleaning apparatus |

| CN101827686B (zh) * | 2008-07-03 | 2013-07-17 | 旭硝子株式会社 | 研磨玻璃衬底的方法、制造玻璃衬底的方法和制造磁盘用玻璃衬底的方法 |

| JP4532580B2 (ja) * | 2008-08-20 | 2010-08-25 | 株式会社カイジョー | 超音波洗浄装置 |

| JP2010234298A (ja) * | 2009-03-31 | 2010-10-21 | Kurita Water Ind Ltd | ガス溶解水供給装置及びガス溶解水の製造方法 |

| US20100291841A1 (en) * | 2009-05-14 | 2010-11-18 | Chien-Min Sung | Methods and Systems for Water Jet Assisted CMP Processing |

| JP5585076B2 (ja) * | 2009-12-24 | 2014-09-10 | 栗田工業株式会社 | 洗浄方法 |

| JP5866227B2 (ja) * | 2012-02-23 | 2016-02-17 | 株式会社荏原製作所 | 基板洗浄方法 |

-

2012

- 2012-12-28 JP JP2012287119A patent/JP2014130881A/ja active Pending

-

2013

- 2013-12-18 KR KR1020130157709A patent/KR101604519B1/ko active IP Right Grant

- 2013-12-23 US US14/139,764 patent/US9162337B2/en active Active

- 2013-12-24 TW TW102147895A patent/TWI564112B/zh active

Patent Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH08255774A (ja) * | 1995-03-16 | 1996-10-01 | Sony Corp | 化学的機械研磨方法および化学的機械研磨装置 |

| JPH10323631A (ja) * | 1997-05-23 | 1998-12-08 | Ebara Corp | 洗浄部材のセルフクリーニング装置 |

| JPH1199382A (ja) * | 1997-09-29 | 1999-04-13 | Fron Tec:Kk | 純水供給システム及び洗浄装置 |

| JP2006272549A (ja) * | 1999-05-17 | 2006-10-12 | Ebara Corp | ドレッシング装置 |

| JP2001015466A (ja) * | 1999-06-16 | 2001-01-19 | Samsung Electronics Co Ltd | 化学機械的研磨装置及び研磨ヘッド内部の汚染物質洗浄方法 |

| JP2004296463A (ja) * | 2003-03-25 | 2004-10-21 | Mitsubishi Electric Corp | 洗浄方法および洗浄装置 |

| JP2005012238A (ja) * | 2004-09-02 | 2005-01-13 | Ebara Corp | 基板洗浄方法及び装置 |

| JP2008302478A (ja) * | 2007-06-08 | 2008-12-18 | Tokyo Seimitsu Co Ltd | 研磨ヘッドの洗浄装置及び洗浄方法 |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2016049612A (ja) * | 2014-09-01 | 2016-04-11 | 株式会社荏原製作所 | 研磨方法および研磨装置 |

| CN108818278A (zh) * | 2018-06-25 | 2018-11-16 | 浙江铁流离合器股份有限公司 | 一种机械联动式的可调型离合器摩擦片抛光装置 |

| CN111975471A (zh) * | 2020-08-19 | 2020-11-24 | 蚌埠知博自动化技术开发有限公司 | 一种金属材料表面处理的超声波表面强化处理设备 |

Also Published As

| Publication number | Publication date |

|---|---|

| US20140187122A1 (en) | 2014-07-03 |

| KR20140086839A (ko) | 2014-07-08 |

| US9162337B2 (en) | 2015-10-20 |

| KR101604519B1 (ko) | 2016-03-17 |

| TWI564112B (zh) | 2017-01-01 |

| TW201436946A (zh) | 2014-10-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2014130881A (ja) | 研磨装置 | |

| KR101816694B1 (ko) | 화학 기계적 연마장치 및 그 제어방법 | |

| US10170345B2 (en) | Substrate processing apparatus | |

| TW202006858A (zh) | 基板處理裝置及處理方法 | |

| US11367629B2 (en) | Cleaning apparatus of cleaning tool, substrate processing apparatus, and cleaning method of cleaning tool | |

| JP6321353B2 (ja) | 基板洗浄装置および基板処理装置 | |

| JP6473248B2 (ja) | 基板洗浄装置、基板処理装置、および基板洗浄方法 | |

| TW201739529A (zh) | 基板清洗裝置 | |

| US11837482B2 (en) | Substrate holding and rotation mechanism and substrate processing apparatus | |

| US20240082885A1 (en) | Substrate cleaning device and method of cleaning substrate | |

| KR102103814B1 (ko) | 기판 세정 장치 및 기판 세정 방법 | |

| JP2015099852A (ja) | 基板洗浄装置および基板処理装置 | |

| JP2017183553A (ja) | 基板洗浄装置及び基板処理装置 | |

| JP6971676B2 (ja) | 基板処理装置および基板処理方法 | |

| US11396714B2 (en) | Treatment device, plating apparatus including the same, conveying device, and treatment method | |

| US20230182262A1 (en) | Substrate cleaning device and substrate polishing device | |

| JP7446834B2 (ja) | 基板処理装置および基板処理方法 | |

| US20220016651A1 (en) | Substrate cleaning devices, substrate processing apparatus, substrate cleaning method, and nozzle | |

| US20220184771A1 (en) | Polishing system apparatus and methods for defect reduction at a substrate edge | |

| US20230321696A1 (en) | Substrate processing system and substrate processing method | |

| KR101042320B1 (ko) | 기판 처리 장치 및 방법 | |

| JP2006339665A (ja) | 半導体基板製造装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20150611 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20151019 |

|

| A871 | Explanation of circumstances concerning accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A871 Effective date: 20151019 |

|

| A975 | Report on accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A971005 Effective date: 20160122 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20160126 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20160719 |