JP2013014378A - フレーム付きプラスチックダンボール容器及びその製法 - Google Patents

フレーム付きプラスチックダンボール容器及びその製法 Download PDFInfo

- Publication number

- JP2013014378A JP2013014378A JP2011158375A JP2011158375A JP2013014378A JP 2013014378 A JP2013014378 A JP 2013014378A JP 2011158375 A JP2011158375 A JP 2011158375A JP 2011158375 A JP2011158375 A JP 2011158375A JP 2013014378 A JP2013014378 A JP 2013014378A

- Authority

- JP

- Japan

- Prior art keywords

- plastic

- container

- pradan

- frame

- sheet

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Rigid Containers With Two Or More Constituent Elements (AREA)

Abstract

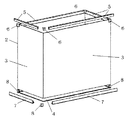

【解決手段】 本発明によるプラスチック容器は、プラスチックダンボールシートよりなる周壁及びプラスチック製フレーム部材より構成され;そのフレーム部材は、そのダンボールシート内部の空隙が露出した裁断面を覆うように嵌合することができる凹所を有し;そのように嵌合されるフレーム部材とダンボールシートが互いに当接する部分の表面に濡れ性を向上させる表面改質処理を行ってから接着剤を塗布し;そのフレーム部材凹所に裁断端部を嵌合し;更にプラスチックリベットを融着して強固に接合することによって形成される。

【選択図】図1

Description

2 プラダン容器胴体部

3 側面プラダンシート

4 底面プラダンシート

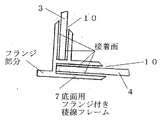

5 上縁、下縁、底縁フレーム

6 L字立体コーナーフレーム

7 稜線フレーム

8 三角コーナーフレーム

9 中継ぎフレーム

10 嵌入溝

11 リベット

12 リベット穿孔

13 半球状リベットヘッド

14 スタッキング用底板

Claims (8)

- 少なくとも箱体側面がプラスチックダンボールシートで構成されているプラスチック容器であって、当該箱体側面のプラスチック段ボールシート上縁部を嵌入することができる形状の嵌入溝を設けたプラスチックフレーム部材が、当該嵌入溝に当該側面上縁部を嵌入することによって当該箱体上縁部に装着され、当該嵌入部分で互いに当接する当該嵌入溝の内面と当該側面上縁部の嵌入部分表面とが、接着剤、リベット等を含むがそれに限らない接着手段によって接合されていることを特徴とするプラスチック容器。

- 請求項1におけるプラスチック容器にあって、当該容器の箱体側面及び底面を形成するプラスチックダンボールシートが互いに隣接して形成する稜線部の少なくとも一つにおいて、当該稜線部で隣接するプラスチックダンボールシートの突合部が裁断、分離されてそれぞれ裁断端部を形成しており、互いに隣接する当該裁断端部をそれぞれ所定の角度で嵌入することができる形状の少なくとも二本の嵌入溝を設けたプラスチックフレーム部材が、当該嵌入溝に互いに隣接する当該裁断端部を嵌入することによって当該箱体のそれぞれの稜線部及び/又は角部に装着され、当該嵌入部分で互いに当接する当該嵌入溝の内面と当該のプラスチックダンボールシートの嵌入部分表面とが、接着剤、リベット等を含むがそれに限らない接着手段によって接合されていることを特徴とするプラスチック容器。

- 請求項1乃至請求項2におけるプラスチック容器にあって、当該容器の箱体側面上縁部又は箱体のそれぞれ隣接する二面が形成する稜線部に装着されるプラスチックフレーム部材が、当該箱体側面上縁の周囲方向又は当該稜線部の稜線方向に沿って、少なくとも当該箱体側面上縁において隣接する側面が成す各コーナー部及び/又は箱体底面が隣接する二つの側面と成す各コーナー部を含む複数個に分割されていることを特徴とするプラスチック容器。

- 請求項1乃至3におけるプラスチック容器にあって、当該容器の箱体が底面のない矩形を含むがそれに限らない筒状の形状を有する胴体部材及び当該胴体部材の横断面外周寸法とほぼ同じ横断面内法寸法を有するが当該胴体部材より高さが低い底面のある箱体部材とより成り、当該胴体部材の下縁部を当該箱体部材の上端開口部から任意の深さまで挿入し、当該胴体部材と当該箱体部材の両側面が重なった部分を任意の位置で接着剤、リベット等を含むがそれに限らない接着手段で接着することによって形成することを特徴とするプラスチック容器。

- 請求項1乃至4におけるプラスチック容器にあって、当該容器の箱体の側面上端部に装着するプラスチックフレームが、当該箱体側面上端部を嵌入する下向きの嵌入溝と共に上向きの嵌入溝も有し、当該上向きの嵌入溝に底面のない筒状の部材の側面下縁部を嵌入することによって箱体の深さを継ぎ足していき、最上段の箱体の側面上端部には下向きの嵌入溝のみがあるプラスチックフレームを装着することを特徴とするプラスチック容器。

- 請求項1乃至5におけるプラスチック容器にあって、当該容器の底面に少なくとも一枚のプラスチック板を接着剤、リベット等を含むがそれに限らない接着手段によって接着して配置するが、当該プラスチック板は全て、少なくとも当該容器の箱体側面上端に装着されている全てのプラスチックフレームの内面位置よりなる内法寸法より内側になるように当該容器底面の端部より引っ込めた位置に配置することによって、当該プラスチック板を装着した当該プラスチック容器同士を上下に重ね合わせた場合、当該上段の容器が横方向に滑ったときには、当該上段の容器の裏面に装着された当該プラスチック板が当該下段の容器の側面上端に装着されているプラスチックフレームの内側に当たって止り、横滑りして転落することを防ぐようになっていることを特徴とするプラスチック容器。

- 請求項1乃至6におけるプラスチック容器の製法であって、プラスチックフレーム部材とその嵌入溝に嵌入されたプラスチックダンボールシートの接着手段として接着剤を用いるプラスチック容器にあって、当該フレーム部材に当該ダンボールシートが嵌入された際に当該フレーム部材と当該ダンボールシートとが互いに当接する部分の少なくともいずれかの表面にプラズマ処理、コロナ放電処理、ブラスト処理、プライマー処理などを含むがそれに限らない樹脂表面の改質処理を加えた後に、当該当接する表面部分の少なくともいずれかの表面に接着剤を塗布し、当該フレーム部材の凹所にその空隙が露出した裁断面端部を嵌合して密接強固に接着することを特徴とするプラスチック容器の製法。

- 請求項1乃至6におけるプラスチック容器の製法であって、プラスチックフレーム部材とその嵌入溝に嵌入されたプラスチックダンボールシートの接着手段としてプラスチック製リベットを用いるプラスチック容器にあって、当該プラスチックフレーム部材と当該嵌入されたプラスチックダンボールシートとを貫通する貫通孔を任意の接着位置に開け、当該貫通孔に当該プラスチック製リベットを挿入し、当該挿入したリベットの両端を加熱圧着手段によって加熱圧着して、当該リベットの両端部を球面状、楕円面状、ドーム状を含むがそれに限らない曲面状表面を有する半球状のリベット頭部に変形させると共に、当該半球状リベット頭部の裏面を貫通孔周辺のプラスチックフレーム部材の表面に融着させることによって当該貫通孔を塞ぐことを特徴とするプラスチック容器の製法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011158375A JP2013014378A (ja) | 2011-06-30 | 2011-06-30 | フレーム付きプラスチックダンボール容器及びその製法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011158375A JP2013014378A (ja) | 2011-06-30 | 2011-06-30 | フレーム付きプラスチックダンボール容器及びその製法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2013014378A true JP2013014378A (ja) | 2013-01-24 |

| JP2013014378A5 JP2013014378A5 (ja) | 2014-09-25 |

Family

ID=47687455

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011158375A Pending JP2013014378A (ja) | 2011-06-30 | 2011-06-30 | フレーム付きプラスチックダンボール容器及びその製法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2013014378A (ja) |

Cited By (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR200480554Y1 (ko) | 2013-11-22 | 2016-06-08 | 안광남 | 자동차 부품 포장용 박스의 높이 보강 구조 |

| JP2018043757A (ja) * | 2016-09-12 | 2018-03-22 | 岐阜プラスチック工業株式会社 | 容器 |

| JP2018135106A (ja) * | 2017-02-20 | 2018-08-30 | 岐阜プラスチック工業株式会社 | 取付部材が取り付けられた容器、取付部材が取り付けられた容器の製造方法、及び取付構造 |

| JP2018526294A (ja) * | 2015-07-29 | 2018-09-13 | ピーチ グレゴール アントンPIECH, Gregor Anton | カン蓋 |

| JP2020531381A (ja) * | 2017-08-30 | 2020-11-05 | レン,ルハオ | 単層プラスチックの複合板 |

| US11540631B2 (en) | 2017-08-30 | 2023-01-03 | New-Tec Integration (Xiamen) Co., Ltd. | Composite structural board |

| US11608208B2 (en) | 2018-04-03 | 2023-03-21 | New-Tec Integration (Xiamen) Co., Ltd. | Assemblable storage box |

Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS475232U (ja) * | 1971-02-01 | 1972-09-16 | ||

| JPS5171223U (ja) * | 1974-11-29 | 1976-06-04 | ||

| JPS5421044U (ja) * | 1977-07-11 | 1979-02-10 | ||

| JPS6038223U (ja) * | 1983-08-22 | 1985-03-16 | タキロン株式会社 | 箱形槽のコ−ナ部材 |

| JPS61145A (ja) * | 1984-06-05 | 1986-01-06 | 太田 良三 | 組立容器 |

| JP3079637U (ja) * | 2001-02-16 | 2001-08-31 | 株式会社ウエノシステック | 包装用ボックス |

| JP2004123100A (ja) * | 2002-09-30 | 2004-04-22 | Ube Nitto Kasei Co Ltd | 箱 |

| JP2010202251A (ja) * | 2009-03-03 | 2010-09-16 | Yubeshi Souhonke Nakauraya Co Ltd | 重ね合わせ容器 |

-

2011

- 2011-06-30 JP JP2011158375A patent/JP2013014378A/ja active Pending

Patent Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS475232U (ja) * | 1971-02-01 | 1972-09-16 | ||

| JPS5171223U (ja) * | 1974-11-29 | 1976-06-04 | ||

| JPS5421044U (ja) * | 1977-07-11 | 1979-02-10 | ||

| JPS6038223U (ja) * | 1983-08-22 | 1985-03-16 | タキロン株式会社 | 箱形槽のコ−ナ部材 |

| JPS61145A (ja) * | 1984-06-05 | 1986-01-06 | 太田 良三 | 組立容器 |

| JP3079637U (ja) * | 2001-02-16 | 2001-08-31 | 株式会社ウエノシステック | 包装用ボックス |

| JP2004123100A (ja) * | 2002-09-30 | 2004-04-22 | Ube Nitto Kasei Co Ltd | 箱 |

| JP2010202251A (ja) * | 2009-03-03 | 2010-09-16 | Yubeshi Souhonke Nakauraya Co Ltd | 重ね合わせ容器 |

Cited By (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR200480554Y1 (ko) | 2013-11-22 | 2016-06-08 | 안광남 | 자동차 부품 포장용 박스의 높이 보강 구조 |

| JP2018526294A (ja) * | 2015-07-29 | 2018-09-13 | ピーチ グレゴール アントンPIECH, Gregor Anton | カン蓋 |

| JP2018043757A (ja) * | 2016-09-12 | 2018-03-22 | 岐阜プラスチック工業株式会社 | 容器 |

| JP2018135106A (ja) * | 2017-02-20 | 2018-08-30 | 岐阜プラスチック工業株式会社 | 取付部材が取り付けられた容器、取付部材が取り付けられた容器の製造方法、及び取付構造 |

| JP2020531381A (ja) * | 2017-08-30 | 2020-11-05 | レン,ルハオ | 単層プラスチックの複合板 |

| US11540631B2 (en) | 2017-08-30 | 2023-01-03 | New-Tec Integration (Xiamen) Co., Ltd. | Composite structural board |

| US11684159B2 (en) | 2017-08-30 | 2023-06-27 | New-Tec Integration (Xiamen) Co., Ltd. | Composite structural board |

| US11754224B2 (en) | 2017-08-30 | 2023-09-12 | New-Tec Integration (Xiamen) Co., Ltd. | Single-layer plastic composite board |

| JP7396986B2 (ja) | 2017-08-30 | 2023-12-12 | レン,ルハオ | 単層プラスチックの複合板 |

| US11608208B2 (en) | 2018-04-03 | 2023-03-21 | New-Tec Integration (Xiamen) Co., Ltd. | Assemblable storage box |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2013014378A (ja) | フレーム付きプラスチックダンボール容器及びその製法 | |

| WO2005120965A1 (ja) | ケースブランク及びその製造方法、並びにケースブランクを用いた折畳式プラスチック製段ボール通函及びその製造方法 | |

| US20090152333A1 (en) | Method for Manufacturing a Board Tray, a Blank for the Tray, and a Tray Obtained by the Method | |

| JP2002332028A (ja) | 包装用折畳箱 | |

| JP2013014378A5 (ja) | ||

| JP5719969B2 (ja) | 折畳みコンテナ | |

| JP4783316B2 (ja) | 中空合成樹脂板を用いた函体およびその製造方法 | |

| JP5923017B2 (ja) | 中空構造板の接合構造 | |

| JP2010285212A (ja) | 水密プラスチック段ボール箱及びその製法 | |

| JP4143999B2 (ja) | 物品搬送用箱 | |

| JP2008290729A (ja) | 複合容器及びその製造方法 | |

| JP2005007634A (ja) | プラスチック段ボールの接合構造 | |

| JP4186103B2 (ja) | 物品搬送用箱 | |

| JP6670210B2 (ja) | 包装用容器及びその製造方法 | |

| JP4372940B2 (ja) | 紙製容器 | |

| JP2010514641A (ja) | 透明樹脂と紙栓の結合体及びその接着方法 | |

| JP4339088B2 (ja) | 樹脂ボードの端末構造及び端末処理方法 | |

| KR101550968B1 (ko) | 플라스틱 패널 박스 | |

| JP5827523B2 (ja) | 複合材料弁当箱 | |

| JP2001278250A (ja) | 梱包箱用底蓋 | |

| KR100458538B1 (ko) | 격자가 밀봉된 단프라시트 및 그 제조방법 | |

| JP5269947B2 (ja) | 包装用箱の製造方法 | |

| JP7490917B2 (ja) | 包装容器 | |

| JP3887471B2 (ja) | プラスチック段ボールへの部品取付構造及びプラスチック段ボール製の蓋を有する箱並びにプラスチック段ボール製の箱 | |

| JP3202910U (ja) | 木質折り畳み式平面状食品包装容器。 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140522 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20140522 |

|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A711 Effective date: 20140522 |

|

| A871 | Explanation of circumstances concerning accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A871 Effective date: 20140522 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20140522 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140715 |

|

| A975 | Report on accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A971005 Effective date: 20140901 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20140909 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20141002 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20141028 |