JP2006064171A - 流体動圧軸受、該流体動圧軸受を備えたスピンドルモータ並びに記録ディスク駆動装置 - Google Patents

流体動圧軸受、該流体動圧軸受を備えたスピンドルモータ並びに記録ディスク駆動装置 Download PDFInfo

- Publication number

- JP2006064171A JP2006064171A JP2005160678A JP2005160678A JP2006064171A JP 2006064171 A JP2006064171 A JP 2006064171A JP 2005160678 A JP2005160678 A JP 2005160678A JP 2005160678 A JP2005160678 A JP 2005160678A JP 2006064171 A JP2006064171 A JP 2006064171A

- Authority

- JP

- Japan

- Prior art keywords

- dynamic pressure

- sleeve

- casing

- pressure bearing

- fluid dynamic

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Classifications

-

- G—PHYSICS

- G11—INFORMATION STORAGE

- G11B—INFORMATION STORAGE BASED ON RELATIVE MOVEMENT BETWEEN RECORD CARRIER AND TRANSDUCER

- G11B19/00—Driving, starting, stopping record carriers not specifically of filamentary or web form, or of supports therefor; Control thereof; Control of operating function ; Driving both disc and head

- G11B19/20—Driving; Starting; Stopping; Control thereof

- G11B19/2009—Turntables, hubs and motors for disk drives; Mounting of motors in the drive

- G11B19/2018—Incorporating means for passive damping of vibration, either in the turntable, motor or mounting

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C17/00—Sliding-contact bearings for exclusively rotary movement

- F16C17/10—Sliding-contact bearings for exclusively rotary movement for both radial and axial load

- F16C17/102—Sliding-contact bearings for exclusively rotary movement for both radial and axial load with grooves in the bearing surface to generate hydrodynamic pressure

- F16C17/107—Sliding-contact bearings for exclusively rotary movement for both radial and axial load with grooves in the bearing surface to generate hydrodynamic pressure with at least one surface for radial load and at least one surface for axial load

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C33/00—Parts of bearings; Special methods for making bearings or parts thereof

- F16C33/02—Parts of sliding-contact bearings

- F16C33/04—Brasses; Bushes; Linings

- F16C33/06—Sliding surface mainly made of metal

- F16C33/10—Construction relative to lubrication

- F16C33/1025—Construction relative to lubrication with liquid, e.g. oil, as lubricant

- F16C33/106—Details of distribution or circulation inside the bearings, e.g. details of the bearing surfaces to affect flow or pressure of the liquid

- F16C33/107—Grooves for generating pressure

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C33/00—Parts of bearings; Special methods for making bearings or parts thereof

- F16C33/72—Sealings

- F16C33/74—Sealings of sliding-contact bearings

- F16C33/741—Sealings of sliding-contact bearings by means of a fluid

- F16C33/743—Sealings of sliding-contact bearings by means of a fluid retained in the sealing gap

- F16C33/745—Sealings of sliding-contact bearings by means of a fluid retained in the sealing gap by capillary action

-

- H—ELECTRICITY

- H02—GENERATION; CONVERSION OR DISTRIBUTION OF ELECTRIC POWER

- H02K—DYNAMO-ELECTRIC MACHINES

- H02K5/00—Casings; Enclosures; Supports

- H02K5/04—Casings or enclosures characterised by the shape, form or construction thereof

- H02K5/16—Means for supporting bearings, e.g. insulating supports or means for fitting bearings in the bearing-shields

- H02K5/167—Means for supporting bearings, e.g. insulating supports or means for fitting bearings in the bearing-shields using sliding-contact or spherical cap bearings

- H02K5/1677—Means for supporting bearings, e.g. insulating supports or means for fitting bearings in the bearing-shields using sliding-contact or spherical cap bearings radially supporting the rotor around a fixed spindle; radially supporting the rotor directly

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C2370/00—Apparatus relating to physics, e.g. instruments

- F16C2370/12—Hard disk drives or the like

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C33/00—Parts of bearings; Special methods for making bearings or parts thereof

- F16C33/02—Parts of sliding-contact bearings

- F16C33/04—Brasses; Bushes; Linings

- F16C33/06—Sliding surface mainly made of metal

- F16C33/10—Construction relative to lubrication

- F16C33/1025—Construction relative to lubrication with liquid, e.g. oil, as lubricant

- F16C33/106—Details of distribution or circulation inside the bearings, e.g. details of the bearing surfaces to affect flow or pressure of the liquid

- F16C33/1085—Channels or passages to recirculate the liquid in the bearing

Landscapes

- Engineering & Computer Science (AREA)

- General Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Physics & Mathematics (AREA)

- Oil, Petroleum & Natural Gas (AREA)

- Power Engineering (AREA)

- Chemical & Material Sciences (AREA)

- Fluid Mechanics (AREA)

- Sliding-Contact Bearings (AREA)

- Mounting Of Bearings Or Others (AREA)

- Rotational Drive Of Disk (AREA)

- Motor Or Generator Frames (AREA)

- Connection Of Motors, Electrical Generators, Mechanical Devices, And The Like (AREA)

- Permanent Magnet Type Synchronous Machine (AREA)

Abstract

【課題】 記憶装置の記憶量の大容量化に対し、スピンドルモータの軸部材や軸受部材が長大化しても、それらの高精度な加工が容易で、動圧軸受部やキャピラリーシール部等の高精度な仕上げを実現することが容易な流体動圧軸受を提供する。

【解決手段】 軸1の両端の小径部に、スラストプレート5が嵌着されてなる軸部材が、ラジアル・アキシャル動圧軸受部を介して軸受部材と相対回転自在に組み合わされてなる流体動圧軸受において、軸受部材は、ケーシング3と、ケーシング3に嵌着されるスリーブ組立体と、ケーシング3の端部に嵌着されるシールリング6とからなり、スリーブ組立体は、一対のスリーブ素子2、2と、これら一対のスリーブ素子2、2の間に挟み付けられて同軸に配置されるスペーサスリーブ素子4とからなるものとされている。スラストプレート5とシールリング6との間には、キャピラリーシール部9が形成されている。

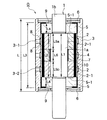

【選択図】 図1

【解決手段】 軸1の両端の小径部に、スラストプレート5が嵌着されてなる軸部材が、ラジアル・アキシャル動圧軸受部を介して軸受部材と相対回転自在に組み合わされてなる流体動圧軸受において、軸受部材は、ケーシング3と、ケーシング3に嵌着されるスリーブ組立体と、ケーシング3の端部に嵌着されるシールリング6とからなり、スリーブ組立体は、一対のスリーブ素子2、2と、これら一対のスリーブ素子2、2の間に挟み付けられて同軸に配置されるスペーサスリーブ素子4とからなるものとされている。スラストプレート5とシールリング6との間には、キャピラリーシール部9が形成されている。

【選択図】 図1

Description

本願の発明は、磁気ディスクや光ディスク等の情報記録媒体を搭載した記憶装置に使用されるスピンドルモータの軸受用に使用され、記憶量の大容量化にディスク装着枚数を増やして対応するのに好適な流体動圧軸受、該流体動圧軸受を備えたスピンドルモータ並びに記録ディスク駆動装置に関する。

近年、コンピュータに使用される磁気ディスクや光ディスク等の情報記録媒体を搭載した記憶装置においては、小型化、薄型化、軽量化に加えて、高密度化への要求が強く、このため、ディスク回転に使用されるスピンドルモータの回転数の高速化や回転精度の高度化が強く要求されている。

これらの要求に対応するために、回転軸受としては、従来のボールベアリングに代えて、流体動圧軸受の採用が広がってきているが、他方、更なる記憶量の大容量化を達成するために、ディスクの装着枚数を増やして大容量化を図ることも進められている。

この場合、ディスクの装着枚数が増えるために、スピンドルモータ自体の軸方向長さが長くなり、また、重さも増加し、しかも、回転精度の高度化を維持し、生産性も確保しなければならないという多くの課題が、新たな条件として、流体動圧軸受に課せられてくる。

図6には、従来の流体動圧軸受の一例(第1の従来例)が示されている。この流体動圧軸受00においては、中間部に長さL1の大径部を有し、両端部に小径部を有する固定軸01の両小径部に、スラストプレート05、05が嵌着されて、固定軸部材が構成されている。また、全長がLであり、ストレートな外周面を有し、軸方向中央部に長さL2の厚肉部を、両端部に薄肉部を、厚肉部と各薄肉部との間に中肉部を、それぞれ有するスリーブ02が、該厚肉部の内周面と固定軸01の大径部外周面との間及び該厚肉部の両端面とスラストプレート05、05の内側面との間にそれぞれ形成される微小隙間を介して固定軸部材に支承され、中肉部から薄肉部へと移行する段部には、シールリング06、06が嵌着されて、軸受部材が構成されている。両段部は、同じ形状に形成されており、一方の中肉部の端面と他方の中肉部の端面との間の長さ(両段部間の長さ)は、L3に設定されている。

スリーブ02には、少なくとも1個以上の連通孔07が、軸方向に沿い、周方向に間隔を置いて形成されており、これらの連通孔07は、スリーブ02の厚肉部の一方の端面と一方のスラストプレート05の内側面との間に形成される微小隙間と、同厚肉部の他方の端面と他方のスラストプレート05の内側面との間に形成される微小隙間との間を連通している。したがって、これらの微小隙間に充填される潤滑油は、これらの連通孔07を満たす潤滑油により連通させられている。

スリーブ02の厚肉部内周面と固定軸01の大径部外周面との間に形成される微小隙間、スリーブ02の厚肉部の両端面とスラストプレート05、05の内側面との間に形成される微小隙間、スリーブ02の中肉部内周面とスラストプレート05の外周面との間に形成される微小隙間、シールリング06の内側面とスラストプレート05の外側面との間に形成される微小隙間は、互いに連通しており、この連通状の微小隙間群には、潤滑油010が充填されていて、そこに、両端開放で、両端部が径方向に膨出した、異形断面の略円筒状を呈する、潤滑油010の連続的な油膜が形成されている。

この潤滑油010の連続的な油膜の両端部分は、スラストプレート05の平坦な外側面と、中心に向かう程外方にはみ出すようにテーパが付されたシールリング06の内側面と、により形成される断面楔形状の微小隙間内に溢れ出し、そこに溜められていて、毛細管現象により、常に連通状の微小隙間群の奥方に吸い込まれるように力を受けており、また、その端部は、表面張力に基づく液面(メニスカス)を形成しているから、この油膜の両端部分は、潤滑油010が外部に漏出して飛散することのないように、そのシール(封止)を行なっているものである。このようにして、この断面楔形状の微小隙間により画成されるオイル溜まり部は、潤滑油010に対するキャピラリーシール部を形成している。

スリーブ02の厚肉部内周面には、軸方向に隔てられた2個所にラジアル動圧発生溝02−1が形成され、また、スラストプレート05、05の内側面に対向するスリーブ02の厚肉部両端面には、アキシャル動圧発生溝02−2が形成されている。したがって、今、軸受部材が回転すると、軸受部材は、スリーブ02のラジアル動圧発生溝02−1及びアキシャル動圧発生溝02−2がそれぞれ臨む微小隙間に充填された潤滑油010内に発生するラジアル動圧力及びアキシャル動圧力により支承されて浮上し、固定軸部材に対して非接触で回転する。

ところで、このような従来の流体動圧軸受は、構造上及び加工製作上、次のような問題点を有している。

すなわち、先ず、記憶容量を増やすために、装着ディスク枚数を増やすと、スピンドルモータのディスク装着部を長くしなければならないために、スピンドルモータの軸方向長さが長くなり、これに伴い、流体動圧軸受の軸方向寸法Lも長くなり、スリーブ02の厚肉部寸法L2も長くなるために、スリーブ02の厚肉部の内周面を寸法L2の全域に渡って均一な高精度で加工することが難しくなり、加えて、内径が小さくなるに従って、深孔加工となり、一層難しくなるという問題を抱えることになる。

すなわち、先ず、記憶容量を増やすために、装着ディスク枚数を増やすと、スピンドルモータのディスク装着部を長くしなければならないために、スピンドルモータの軸方向長さが長くなり、これに伴い、流体動圧軸受の軸方向寸法Lも長くなり、スリーブ02の厚肉部寸法L2も長くなるために、スリーブ02の厚肉部の内周面を寸法L2の全域に渡って均一な高精度で加工することが難しくなり、加えて、内径が小さくなるに従って、深孔加工となり、一層難しくなるという問題を抱えることになる。

また、スリーブ02の厚肉部の両端面とスラストプレート05、05の内側面との間の微小隙間は、アキシャル動圧発生部となるために重要であり、一定隙間を形成する必要があるが、そのためには、固定軸01の大径部の軸方向寸法L1とスリーブ02の厚肉部の両端面間寸法L2との差寸法(L1−L2)を一定寸法にしなければならない。この微小寸法差、例えば、本例では6〜8μm、を固定軸01及びスリーブ02の各単独加工で確保するのは難しく、一品毎に寸法測定し、差し引き計算して、選択組み合わせするにしても、生産性が悪く、生産数が多くなるに従って対応できなくなるという問題を有している。

また、スリーブ02の中肉部の端面は、シールリング06の突き当て面となり、同時に、シールリング06とスラストプレート05との間の隙間寸法を決める基準となり、この隙間寸法は、キャピラリーシール機能を左右するので、重要である。この隙間寸法は、差寸法〔L3−(L1+2L4)〕(L4:スラストプレート05の厚さ寸法)との関係で決められるので、この差寸法を一定にしなければならず、そのためには、L3、L1、L4の各寸法のバラツキを、前記の差寸法が一定になるように精密加工しなければならず、前記した、固定軸01の大径部の軸方向寸法L1とスリーブ02の厚肉部の両端面間寸法L2との差寸法(L1−L2)の一定確保と同じく、至難である。

さらに、スリーブ02の厚肉部の両端面間寸法L2が長くなると、連通孔07の加工が深孔加工となり、連通孔07が細孔になればなる程、加工が至難になるという問題を有している。

図7には、従来の流体動圧軸受の他の例(第2の従来例)が示されている。この第2の従来例は、第1の従来例に対して、スリーブ02が2つの部材に分割された点で、基本的に異なっている。すなわち、この第2の従来例においては、第1の従来例のスリーブ02の中肉部と薄肉部とが、厚肉部のうちの中肉部と同じ厚さ部分を含めて、切り離されて、新たにケーシング03が創成されており、厚肉部のうちの残された部分が、新しいスリーブ02とされている。このように、第1の従来例のスリーブ02の2つの部材への分割に伴って、新たに形成されたスリーブ02を新たに創成されたケーシング03に嵌着する必要が生ずる。この嵌着は、ケーシング03の内周面に設けられた周溝03−4に、その周壁に少なくとも1個以上設けられた注入孔03−1より接着剤08を注入して、固定する方法が採られているもので、この第2の従来例も、第1の従来例と同様の問題を有している。

このように、従来の流体動圧軸受は、構造上及び加工製作上、多くの問題を抱えており、低コスト、量産性への対応面で、多くの解決課題を有しているものである。

さらに、特開平10−318250号公報には、この種流体動圧軸受において、軸受部材をなすスリーブを複数部品に分割し、これらの部品を軸方向に積むことによりスリーブを構成するようにして、スリーブの内周面に形成されるV字型の動圧溝の加工製作を容易にすることが開示されているが、このものは、スリーブが長大化した場合のスリーブ内周面の加工精度やスリーブの軸方向寸法の管理、これらを基にしたラジアル・アキシャル動圧発生部の軸受隙間寸法の管理等に特に関心を払うものではない。

米国特許第4254961号明細書

米国特許第5533811号明細書

特開平10−318250号公報

本願の発明は、従来の流体動圧軸受が有する前記のような問題点を解決して、記憶装置の記憶量の大容量化に対し、情報記録媒体の装着枚数を増やすことで対応するような対策が講ぜられる場合において、スピンドルモータ自体の軸方向長さが長大化し、これに伴い、軸部材や軸受部材が長大化しても、それらの高精度な加工が容易で、ラジアル動圧軸受部やアキシャル動圧軸受部、キャピラリーシール部等の高精度な仕上げを実現することが容易な流体動圧軸受、該流体動圧軸受を備えたスピンドルモータ並びに記録ディスク駆動装置を提供することを課題とする。

前記のような課題は、本願の各請求項に記載された次のような発明により解決される。

すなわち、その請求項1に記載された発明は、中間部に大径部を有し、両端部に小径部を有する軸の両小径部に、スラストプレートがそれぞれ嵌着されてなる軸部材が、ラジアル動圧軸受部及びアキシャル動圧軸受部を介して軸受部材と相対回転自在に組み合わされてなる流体動圧軸受において、前記軸受部材は、ケーシングと、前記ケーシングに嵌着されるスリーブ組立体と、前記スラストプレートを覆い、前記ケーシングの両端部開口をそれぞれ塞ぐようにして、その両端部にそれぞれ嵌着されるシールリングとからなり、前記スリーブ組立体は、少なくとも一対のスリーブ素子と、これら一対のスリーブ素子と軸心を同じくし、これら一対のスリーブ素子の間に挟み付けられるようにして配置されるスペーサスリーブ素子とからなり、前記軸の大径部の外周面もしくは前記外周面に微小隙間を介して対向する前記スリーブ素子の内周面のいずれかには、ラジアル動圧発生溝が形成され、前記スラストプレートの内側面もしくは前記内側面に微小隙間を介して対向する前記スリーブ素子の外端面のいずれかには、アキシャル動圧発生溝が形成され、前記スラストプレートと前記シールリングとの間には、キャピラリーシール部が形成されたことを特徴とする流体動圧軸受である。

すなわち、その請求項1に記載された発明は、中間部に大径部を有し、両端部に小径部を有する軸の両小径部に、スラストプレートがそれぞれ嵌着されてなる軸部材が、ラジアル動圧軸受部及びアキシャル動圧軸受部を介して軸受部材と相対回転自在に組み合わされてなる流体動圧軸受において、前記軸受部材は、ケーシングと、前記ケーシングに嵌着されるスリーブ組立体と、前記スラストプレートを覆い、前記ケーシングの両端部開口をそれぞれ塞ぐようにして、その両端部にそれぞれ嵌着されるシールリングとからなり、前記スリーブ組立体は、少なくとも一対のスリーブ素子と、これら一対のスリーブ素子と軸心を同じくし、これら一対のスリーブ素子の間に挟み付けられるようにして配置されるスペーサスリーブ素子とからなり、前記軸の大径部の外周面もしくは前記外周面に微小隙間を介して対向する前記スリーブ素子の内周面のいずれかには、ラジアル動圧発生溝が形成され、前記スラストプレートの内側面もしくは前記内側面に微小隙間を介して対向する前記スリーブ素子の外端面のいずれかには、アキシャル動圧発生溝が形成され、前記スラストプレートと前記シールリングとの間には、キャピラリーシール部が形成されたことを特徴とする流体動圧軸受である。

請求項1に記載された発明は、前記のように構成されており、軸受部材は、ケーシングと、ケーシングに嵌着されるスリーブ組立体と、スラストプレートを覆い、ケーシングの両端部開口をそれぞれ塞ぐようにして、その両端部にそれぞれ嵌着されるシールリングとからなり、スリーブ組立体は、少なくとも一対のスリーブ素子と、これら一対のスリーブ素子と軸心を同じくし、これら一対のスリーブ素子の間に挟み付けられるようにして配置されるスペーサスリーブ素子とからなり、軸の大径部の外周面もしくは該外周面に微小隙間を介して対向するスリーブ素子の内周面のいずれかには、ラジアル動圧発生溝が形成され、スラストプレートの内側面もしくは該内側面に微小隙間を介して対向するスリーブ素子の外端面のいずれかには、アキシャル動圧発生溝が形成されるので、ラジアル動圧発生部及びアキシャル動圧発生部に臨む面を有するスリーブ素子は、スリーブ組立体の一要素として製作される。そして、このようなスリーブ素子が少なくとも一対備えられ、これら一対のスリーブ素子の間にスペーサスリーブ素子が軸心を同じくして挟み付けられるようにして配置されて、スリーブ組立体が構成されることになる。

これにより、スリーブ素子の軸方向寸法は短縮化されるので、その内周面の加工が容易になり、その内周面の高精度仕上げ、牽いては、この内周面が臨むラジアル動圧軸受部の高精度仕上げが容易になる。また、スリーブ素子として、その軸方向寸法が標準寸法であるものを選択し、スペーサスリーブ素子の軸方向寸法を高精度に仕上げることにより、高精度に仕上げられた軸方向寸法を有するスリーブ組立体を得ることが可能になり、両側スラストプレート間の長さ寸法L1とスリーブ組立体の軸方向寸法L2との差寸法により決定される微小隙間により画成されるアキシャル動圧軸受部の高精度仕上げが容易になる。これらにより、回転精度の高い流体動圧軸受を得ることができる。また、部品の標準化が可能になり、流体動圧軸受の低コスト化、量産化が容易になる。

なお、ここで、前記のようにしてスペーサスリーブ素子の軸方向寸法を高精度に仕上げることにより、アキシャル動圧軸受部の高精度仕上げを実現するようにするに際しては、スペーサスリーブ素子の仕上げ加工調整の方法として、幾つかの方法があり得る。先ず、スペーサスリーブ素子の寸法L6を標準化して、複数の個別寸法を記録・保管しておき、寸法L2を確保することができるジャスト寸法L6を有するスペーサスリーブ素子を記録に基づいてストックから選び出し、後加工なしでスリーブ素子に組み合わせるようにすることができる。また、寸法L6に後加工のための余肉を付けた標準寸法のスペーサスリーブ素子を保管しておき、ストックの中から無作為に選び出したスペーサスリーブ素子を、寸法L2が確保されるように、個別に後加工して仕上げ調整するようにすることができる。さらに、スペーサスリーブ素子を標準化してストックしておくことをしないで、ユーザーより新規構造の要求があったときに、その要求に合う形状・寸法のスペーサスリーブ素子を新規に製作して、寸法L2を確保するようにすることができる。

また、その請求項2に記載された発明は、請求項1に記載の流体動圧軸受において、そのケーシングの周壁には、複数の接着剤注入孔が貫通形成され、ケーシングの内周面には、接着剤注入孔に連通する接着剤受け用周溝が形成され、これら接着剤注入孔及び接着剤受け用周溝は、スリーブ組立体を構成するスリーブ素子、スペーサスリーブ素子の各々の軸方向略中央位置に対応させて設けられていることを特徴としている。

これにより、スリーブ素子及びスペーサスリーブ素子のケーシングへの嵌着は、スリーブ組立体がケーシングに嵌入された状態において、接着剤注入孔より、該接着剤注入孔に連通するようにしてケーシングの内周面に形成された接着剤受け用周溝に接着剤を注入することにより行なうことが可能になり、接着剤は、接着剤受け用周溝の全周に行き渡り、そこから各素子の内部に一様に滲み込んで、これらの素子をケーシングに接着するので、気密な嵌着状態が得られる。また、接着剤が、ケーシングの周壁に形成された接着剤注入孔より注入されるので、接着剤の潤滑油注入隙間部、その他の外部個所への付着が防止されて、組立時の作業性を改善することができる。

また、その請求項3に記載された発明は、請求項1に記載の流体動圧軸受において、そのケーシングの周壁には、複数の接着剤注入孔が貫通形成され、スリーブ組立体を構成するスリーブ素子、スペーサスリーブ素子の各々の外周面には、スリーブ組立体がケーシングに嵌入された状態で、接着剤注入孔に連通する接着剤受け用周溝が形成され、これら接着剤注入孔及び接着剤受け用周溝は、スリーブ組立体を構成するスリーブ素子、スペーサスリーブ素子の各々の軸方向略中央位置に対応させて設けられていることを特徴としている。

これにより、スリーブ素子及びスペーサスリーブ素子のケーシングへの嵌着は、スリーブ組立体がケーシングに嵌入された状態において、接着剤注入孔より、該接着剤注入孔に連通するようにしてスリーブ素子、スペーサスリーブ素子の各々の外周面に形成された接着剤受け用周溝に接着剤を注入することにより行なうことが可能になり、接着剤は、接着剤受け用周溝の全周に行き渡り、そこから各素子の内部に一様に滲み込んで、これらの素子をケーシングに接着するので、気密な嵌着状態が得られる。また、接着剤が、ケーシングの周壁に形成された接着剤注入孔より注入されるので、接着剤の潤滑油注入隙間部、その他の外部個所への付着が防止されて、組立時の作業性を改善することができる。

さらに、その請求項4に記載された発明は、請求項1ないし請求項3のいずれかに記載の流体動圧軸受において、その接着剤は、スリーブ組立体のケーシングへの嵌入部隙間の大きさにより、その粘度が選択されていることを特徴としている。

これにより、接着剤は、スリーブ組立体のケーシングへの嵌入部隙間に十分に滲み込むので、スリーブ素子、スペーサスリーブ素子のケーシングへの強固な接着が可能になり、併せて、確実な隙間の気密性が確保される。

また、その請求項5に記載された発明は、請求項1ないし請求項4のいずれかに記載の流体動圧軸受において、そのスリーブ組立体には、少なくとも1つの連通孔が軸方向に貫通形成されていることを特徴としている。

これにより、潤滑油の貯油量を増やすことができるとともに、両側に隔てられたラジアル動圧軸受部及びアキシャル動圧軸受部における動圧力をバランスさせて、潤滑油の漏出防止を図ることができる。

また、その請求項6に記載された発明は、請求項1ないし請求項5のいずれかに記載の流体動圧軸受において、そのスリーブ組立体の両端部側にそれぞれ配置されたスリーブ素子とシールリングとの間には、スラストプレートを径方向微小隙間を介して囲むようにして、スペーサリングが介装されたことを特徴としている。

この結果、スラストプレートとシールリングとの間に形成される微小隙間の寸法管理を、スペーサリングの軸方向寸法L7を組立時の後加工により所定の寸法に高精度に仕上げ調整することにより行なうことができ、スラストプレートとシールリングとの間に形成されるキャピラリーシール部の高精度仕上げが容易になる。これにより、常に高いシール機能を発揮するキャピラリーシール部を得ることができる。

さらに、その請求項7に記載された発明は、請求項6に記載の流体動圧軸受において、そのスリーブ組立体の一方の端部側に配置されたスリーブ素子とシールリングとの間に介装されたスペーサリングは、ケーシングと一体に加工形成されたことを特徴としている。

これにより、部品点数を1つ削減できるとともに、軸部材とスリーブ組立体との組付け体をケーシングに嵌入・組付けするに際して、ケーシングのスペーサリング相当内方突出部にスリーブ組立体を軸方向に突き当てながら組付けすることが可能になり、軸部材とスリーブ組立体との組付け体のケーシングへの組付けが容易になる。

また、その請求項8に記載された発明は、中間部に大径部を有し、両端部に小径部を有する軸の両小径部に、スラストプレートがそれぞれ嵌着されてなる軸部材が、ラジアル動圧軸受部及びアキシャル動圧軸受部を介して軸受部材と相対回転自在に組み合わされてなる流体動圧軸受において、前記軸受部材は、ケーシングと、前記ケーシングに嵌着されるスリーブ組立体と、前記スラストプレートを覆い、前記ケーシングの両端部開口をそれぞれ塞ぐようにして、その両端部にそれぞれ嵌着されるシールリングとからなり、前記スリーブ組立体は、少なくとも一対のスリーブ素子からなり、前記軸の大径部の外周面もしくは前記外周面に微小隙間を介して対向する前記スリーブ素子の内周面のいずれかには、ラジアル動圧発生溝が形成され、前記スラストプレートの内側面もしくは前記内側面に微小隙間を介して対向する前記スリーブ素子の外端面のいずれかには、アキシャル動圧発生溝が形成され、前記スラストプレートと前記シールリングとの間には、キャピラリーシール部が形成されたことを特徴とする流体動圧軸受である。

請求項8に記載された発明は、前記のように構成されており、軸受部材は、ケーシングと、ケーシングに嵌着されるスリーブ組立体と、スラストプレートを覆い、ケーシングの両端部開口をそれぞれ塞ぐようにして、その両端部にそれぞれ嵌着されるシールリングとからなり、スリーブ組立体は、少なくとも一対のスリーブ素子からなり、軸の大径部の外周面もしくは該外周面に微小隙間を介して対向するスリーブ素子の内周面のいずれかには、ラジアル動圧発生溝が形成され、スラストプレートの内側面もしくは該内側面に微小隙間を介して対向するスリーブ素子の外端面のいずれかには、アキシャル動圧発生溝が形成されるので、ラジアル動圧発生部及びアキシャル動圧発生部に臨む面を有するスリーブ素子は、スリーブ組立体の一要素として製作される。そして、このようなスリーブ素子が少なくとも一対備えられて、スリーブ組立体が構成されることになる。

これにより、スリーブ素子の軸方向寸法は短縮化されるので、その内周面の加工が容易になり、その内周面の高精度仕上げ、牽いては、この内周面が臨むラジアル動圧軸受部の高精度仕上げが容易になる。また、このようなスリーブ素子を標準化しておけば、流体動圧軸受を標準部品で製作することが可能になり、流体動圧軸受の低コスト化、量産化が容易になる。

また、その請求項9に記載された発明は、請求項1ないし請求項8のいずれかに記載の流体動圧軸受を備えたスピンドルモータであって、ベースに固定されたステータと、前記ケーシングに嵌着された回転要素をなすハブと、該ハブの外周筒状部に直接もしくはヨークを介して間接に嵌着され、前記ステータと協働して回転磁界を発生する永久磁石とからなるとともに、前記ベースに対して回転自在に設けられたロータとを備え、前記流体動圧軸受は、前記ロータの回転を支持していることを特徴とするスピンドルモータである。

また、その請求項10に記載された発明は、請求項1ないし請求項8のいずれかに記載の流体動圧軸受を備えたスピンドルモータであって、ベースに固定されたステータと、前記軸部材の一端部に嵌着された回転要素をなすハブと、該ハブの外周筒状部に直接もしくはヨークを介して間接に嵌着され、前記ステータと協働して回転磁界を発生する永久磁石とからなるとともに、前記ベースに対して回転自在に設けられたロータとを備え、前記流体動圧軸受は、前記ロータの回転を支持していることを特徴とするスピンドルモータである。

請求項9及び請求項10に記載された発明は、前記のように構成されているので、部品の標準化が可能で、低コスト化、量産化が容易な、回転精度の高い流体動圧軸受を用いて、信頼性の高いスピンドルモータを低コストで量産することができる。

さらに、その請求項11に記載された発明は、請求項9又は請求項10に記載のスピンドルモータを備えた記録ディスク駆動装置であって、記録ディスクと、前記記録ディスクに対して情報の書き込み及び/又は読み出しを実行する記録ヘッドとを備え、前記スピンドルモータが、前記記録ディスクを回転駆動することを特徴とする記録ディスク駆動装置である。

請求項11に記載された発明は、前記のように構成されているので、信頼性の高い記録ディスク駆動装置を低コストで量産することができる。

前記のとおり、本願の発明の流体動圧軸受によれば、スリーブ素子の軸方向寸法が短縮化されるので、その内周面の加工が容易になり、その内周面の高精度仕上げ、牽いては、この内周面が臨むラジアル動圧軸受部の高精度仕上げが容易になる。また、スリーブ素子として、その軸方向寸法が標準寸法であるものを選択し、スペーサスリーブ素子の軸方向寸法を高精度に仕上げることにより、高精度に仕上げられた軸方向寸法を有するスリーブ組立体を得ることが可能になり、両側スラストプレート間の長さ寸法L1とスリーブ組立体の軸方向寸法L2との差寸法により決定される微小隙間により画成されるアキシャル動圧軸受部の高精度仕上げが容易になる。これらにより、回転精度の高い流体動圧軸受を得ることができる。また、部品の標準化が可能になり、流体動圧軸受の低コスト化、量産化が容易になる。

また、スリーブ素子及びスペーサスリーブ素子のケーシングへの嵌着は、スリーブ組立体がケーシングに嵌入された状態において、接着剤注入孔より接着剤受け用周溝に接着剤を注入することにより行なうことが可能になり、接着剤は、接着剤受け用周溝の全周に行き渡り、そこから各素子の内部に一様に滲み込んで、これらの素子をケーシングに接着するので、気密な嵌着状態が得られる。また、接着剤が、ケーシングの周壁に形成された接着剤注入孔より注入されるので、接着剤の潤滑油注入隙間部、その他の外部個所への付着が防止されて、組立時の作業性を改善することができる。

また、その接着剤は、スリーブ組立体のケーシングへの嵌入部隙間の大きさにより、その粘度が選択されているので、接着剤は、スリーブ組立体のケーシングへの嵌入部隙間に十分に滲み込み、スリーブ素子、スペーサスリーブ素子のケーシングへの強固な接着を可能にするとともに、確実な隙間の気密性が確保される。

その他、前記したような種々の効果を奏することができるが、本願の発明の最も重要な点は、スリーブ素子を標準化してストックしておき、シャフトの両側スラストプレート間の長さ寸法L1が決められた場合、この標準化されたスリーブ素子のストックの中から特定の寸法のスリーブ素子を無作為に選び出し、選び出されたスリーブ素子の軸方向寸法L5a、L5b等の既知寸法から、即座に、最も加工が容易なスペーサスリーブ素子の必要寸法L6が決められ、牽いては、スリーブ組立体の軸方向寸法L2が高精度に確保される点にある。

すなわち、全体的に高精度な部品で構成することが必要とされる流体動圧軸受において、精度と時間の点からして最も加工の対応が容易なスペーサスリーブ素子に、所望の組立精度の最終的な確保を集約させた構造としたことにより、高精度を必要とする流体動圧軸受の製造を大量に行なう場合でも、スピーディに完成させることが可能になり、同時に、寸法L2が変更された場合でも、その要請に対してスピーディに対応することが可能になる点にあるものである。

また、前記のとおり、本願の発明のスピンドルモータ、記録ディスク駆動装置によれば、部品の標準化が可能で、低コスト化、量産化が容易な、回転精度の高い流体動圧軸受を用いて、信頼性の高いスピンドルモータ、記録ディスク駆動装置を低コストで量産することができる。

中間部に大径部を有し、両端部に小径部を有する軸の両小径部に、スラストプレートがそれぞれ嵌着されてなる軸部材が、ラジアル動圧軸受部及びアキシャル動圧軸受部を介して軸受部材と相対回転自在に組み合わされてなる流体動圧軸受において、軸受部材は、ケーシングと、ケーシングに嵌着されるスリーブ組立体と、スラストプレートを覆い、ケーシングの両端部開口をそれぞれ塞ぐようにして、その両端部にそれぞれ嵌着されるシールリングとからなるものとし、スリーブ組立体は、少なくとも一対のスリーブ素子と、これら一対のスリーブ素子と軸心を同じくし、これら一対のスリーブ素子の間に挟み付けられるようにして配置されるスペーサスリーブ素子とからなるものとする。軸の大径部の外周面もしくは該外周面に微小隙間を介して対向するスリーブ素子の内周面のいずれかには、ラジアル動圧発生溝を形成し、スラストプレートの内側面もしくは該内側面に微小隙間を介して対向するスリーブ素子の外端面のいずれかには、アキシャル動圧発生溝を形成する。スラストプレートとシールリングとの間には、キャピラリーシール部を形成する。

ケーシングの周壁には、複数の接着剤注入孔を貫通形成し、ケーシングの内周面もしくはスリーブ組立体を構成するスリーブ素子、スペーサスリーブ素子の各々の外周面には、該接着剤注入孔に連通する接着剤受け用周溝を形成し、これら接着剤注入孔及び接着剤受け用周溝は、スリーブ組立体を構成するスリーブ素子、スペーサスリーブ素子の各々の軸方向略中央位置に対応させて設けるようにする。接着剤は、スリーブ組立体のケーシングへの嵌入部隙間の大きさにより、その粘度を選択する。

次に、本願の発明の第1の実施例(実施例1)について説明する。

図1は、本実施例1の流体動圧軸受の縦断面図である。同図において、本実施例1の流体動圧軸受0は、中間部に大径部1aを有し、両端部に小径部1bを有する固定軸1の両小径部1bに、スラストプレート5、5が嵌着されて、軸部材(符号なし)が形成されている。また、図1において上下一対のスリーブ素子2、2の間に、これら一対のスリーブ素子2、2と軸心を同じくしてスペーサスリーブ素子4がサンドイッチ状に挟まれた状態で、これら一対のスリーブ素子2、2とスペーサスリーブ素子4とがケーシング3の内周面に嵌着されて、軸受部材(符号なし)が形成されている。なお、以下においては、上下一対のスリーブ素子2、2と、これら一対のスリーブ素子2、2と軸心を同じくし、これら一対のスリーブ素子2、2の間にサンドイッチ状に挟み付けられるようにして配置されたスペーサスリーブ素子4とからなる組立体を「スリーブ組立体」と呼ぶこととする。

図1は、本実施例1の流体動圧軸受の縦断面図である。同図において、本実施例1の流体動圧軸受0は、中間部に大径部1aを有し、両端部に小径部1bを有する固定軸1の両小径部1bに、スラストプレート5、5が嵌着されて、軸部材(符号なし)が形成されている。また、図1において上下一対のスリーブ素子2、2の間に、これら一対のスリーブ素子2、2と軸心を同じくしてスペーサスリーブ素子4がサンドイッチ状に挟まれた状態で、これら一対のスリーブ素子2、2とスペーサスリーブ素子4とがケーシング3の内周面に嵌着されて、軸受部材(符号なし)が形成されている。なお、以下においては、上下一対のスリーブ素子2、2と、これら一対のスリーブ素子2、2と軸心を同じくし、これら一対のスリーブ素子2、2の間にサンドイッチ状に挟み付けられるようにして配置されたスペーサスリーブ素子4とからなる組立体を「スリーブ組立体」と呼ぶこととする。

スリーブ素子2の内周面には、ラジアル動圧発生溝2−1が形成され、スラストプレート5の内側面(スリーブ素子2との対向面)には、アキシャル動圧発生溝5−1が形成されている。

軸受部材は、固定軸1の大径部1aの外周面とスリーブ素子2、2、スペーサスリーブ素子4の各内周面との間に形成される微小隙間及びスラストプレート5、5の内側面とスリーブ素子2、2の外端面との間に形成される微小隙間を介して軸部材に支持されている。これらの微小隙間には、潤滑油10が封入されている。軸受部材のケーシング3の上下端部の内周面は拡径されて、そこに段部が形成されており、これらの段部には、シールリング6がそれぞれ嵌着されていて、軸受端部をシールしている。

固定軸1の大径部1aの外周面とスリーブ素子2、2、スペーサスリーブ素子4の各内周面との間に形成される微小隙間及びスラストプレート5、5の内側面とスリーブ素子2、2の外端面との間に形成される微小隙間は、さらに、ケーシング3とスラストプレート5の外周面との間に形成される微小隙間、シールリング6の内側面とスラストプレート5の外側面との間に形成される微小隙間(これは、後述するキャピラリーシール部9を画成する微小隙間である。)に連通しており、これらの微小隙間は、全て連通状態にある。そして、この連通状の微小隙間群に潤滑油10が充填されて、そこに、両端開放で、両端部が径方向外方に膨出した、異形断面の略円筒状を呈する、潤滑油10の連続的な油膜が形成されている。

スリーブ素子2、2、スペーサスリーブ素子4には、これらを軸方向に貫通するようにして、複数の連通孔7が形成されている。この連通孔7は、上スラストプレート5の内側面と上スリーブ素子2の外端面との間に形成される微小隙間と、下スラストプレート5の内側面と下スリーブ素子2の外端面との間に形成される微小隙間と、の間を連通している。したがって、前記した、連通状の微小隙間群と連通孔7とは、連通状態にある。このような連通孔7は、潤滑油10の貯油量を増やすとともに、両側に隔てられたラジアル動圧軸受部及びアキシャル動圧軸受部における動圧力をバランスさせて、これらの個所における局部的な異常圧力上昇により、潤滑油10が外部に漏出するのを防止するのに役立つ。

各スリーブ素子2の寸法は、連通孔7の対応部分の加工を含めて、量産加工において高度な加工精度が得られる範囲に決められ、且つ、標準寸法の採用により、共通部品化が図られている。スペーサスリーブ素子4は、連通孔7の対応部分を有し、その内径寸法は、スリーブ素子2の内径寸法より大きく、その外径寸法は、スリーブ素子2の外径寸法と同じで、長さ寸法は、組立時の後加工用の余肉を有している。

ケーシング3の周壁には、嵌入されたスリーブ素子2、2及びスペーサスリーブ素子4の各軸方向略中央部に当たる位置に、接着剤の注入孔3−1が形成され、その位置のケーシング3の内周面には、注入孔3−1の径より大きい巾の接着剤受け用周溝3−2が形成されている。接着剤8は、注入孔3−1より周溝3−2に注入されて、上下スリーブ素子2、2及びスペーサスリーブ素子4をケーシング3に嵌着させている。

ケーシング3の上下端部の段部に嵌着されたシールリング6の内側面は、中心に向かう程外方にはみ出すようにテーパが付されていて、平坦なスラストプレート5の外側面との間に断面楔形状の微小隙間を形成している。この微小隙間内には、前記した潤滑油10の連続的な油膜の終端部分が入り込み、溜められていて、そこに、潤滑油10の溜まり(オイル溜まり)が形成されている。このオイル溜まりに溜められた潤滑油10は、表面張力により液面(メニスカス)を形成しつつ、毛細管力により、常に連通状の微小隙間群の奥方に吸い込まれるように作用しているので、潤滑油10が、そこから固定軸1とシールリング6の中央開口との間の隙間を経て外部に漏出するのを防止し、潤滑油10のシール(封止)をしている。このようにして、この断面楔形状の微小隙間部に、潤滑油10に対するキャピラリーシール部9が形成されている。

したがって、今、軸受部材が回転すると、スリーブ素子2に形成されたラジアル動圧発生溝2−1により潤滑油10内に生起されるラジアル動圧力及びスラストプレート5に形成されたアキシャル動圧発生溝5−1により潤滑油10内に生起されるアキシャル動圧力により、軸受部材は、ラジアル方向及びアキシャル方向に支承されて浮上し、軸部材に対して非接触にて回転する。

本実施例1において、スラストプレート5の内側面とスリーブ素子2の外端面との間の微小隙間寸法は、固定軸1の大径部1aの長さ寸法L1を基準として、既知の寸法(標準寸法)を有するスリーブ素子2をストックより無作為に選び出し、同じくスペーサスリーブ素子4をストックより無作為に選び出して、その必要な微小隙間寸法が、次式中のスペーサスリーブ素子4の長さ寸法L6の仕上げ加工調整で確保されるようにする。

必要微小隙間寸法=〔L1−L2〕=〔L1−(L5a+L5b)−L6〕

ここで、L5a、L5bは、上スリーブ素子2、下スリーブ素子2のそれぞれ軸方向長さ寸法であり、これらは、同じである場合もあれば、異なる場合もある。

必要微小隙間寸法=〔L1−L2〕=〔L1−(L5a+L5b)−L6〕

ここで、L5a、L5bは、上スリーブ素子2、下スリーブ素子2のそれぞれ軸方向長さ寸法であり、これらは、同じである場合もあれば、異なる場合もある。

なお、ここで、スペーサスリーブ素子4の仕上げ加工調整の方法としては、幾つかの方法があり得る。先ず、スペーサスリーブ素子4の寸法L6を標準化して、複数の個別寸法を記録・保管しておき、寸法L2を確保することができるジャスト寸法L6を有するスペーサスリーブ素子4を記録に基づいてストックから選び出し、後加工なしでスリーブ素子2に組み合わせるようにすることができる。また、寸法L6に後加工のための余肉を付けた標準寸法のスペーサスリーブ素子4を保管しておき、ストックの中から無作為に選び出したスペーサスリーブ素子4を、寸法L2が確保されるように、個別に後加工して仕上げ調整するようにすることができる。さらに、スペーサスリーブ素子4を標準化してストックしておくことをしないで、ユーザーより新規構造の要求があったときに、その要求に合う形状・寸法のスペーサスリーブ素子4を新規に製作して、寸法L2を確保するようにすることができる。

なお、スリーブ素子2をストックより無作為に選び出す場合には、固定軸1の大径部1aの外径寸法に対し、適正なラジアル微小隙間が確保される既知の内径寸法を有するスリーブ素子2をストックより選び出すようにし、これを固定軸1の大径部1aに嵌合するようにする。

スラストプレート5の内側面とスリーブ素子2の外端面との間の微小隙間寸法が前記のようにして確保されることにより、長さ寸法L1がさらに長くなっても、両スリーブ素子2、2は、その長さ寸法が標準寸法のものを使用し、中間のスペーサスリーブ素子4は、その長さ寸法L6が大きいものを採用するだけで、いくらでも簡単に対応することが可能である。

スリーブ素子2及びスペーサスリーブ素子4のケーシング3への嵌着は、スリーブ組立体(スリーブ素子2、2、スペーサスリーブ素子4からなる)がケーシング3に嵌入された状態において、スリーブ素子2、スペーサスリーブ素子4の各軸方向略中央位置に対応させてケーシング3の周壁に形成された接着剤注入孔3−1より、該注入孔位置に対応させてケーシング3の内周面に形成された接着剤受け用周溝3−2に接着剤8を注入することにより行なわれる。注入孔3−1より注入された接着剤8は、周溝3−2により受けられて、該周溝3−2の全周を満たすとともに、さらに、そこから周囲に一様に滲み広がって、スリーブ素子2及びスペーサスリーブ素子4をケーシング3に接着させ、これらをケーシング3に気密に嵌着させる。

なお、この場合の接着剤8は、スリーブ組立体のケーシング3への嵌入部隙間の大きさにより、その粘度を選択するようにする。このようにすると、接着剤8は、スリーブ組立体のケーシングへの嵌入部隙間に十分に滲み込むので、スリーブ素子2、スペーサスリーブ素子4のケーシング3への強固な接着に併せて、確実な隙間の気密性が確保されることになる。接着剤8が、ケーシング3の注入孔3−1より注入されることにより、接着剤8の潤滑油注入隙間部、その他の外部個所への付着が防止されて、流体動圧軸受組立時の作業性が改善される。

また、スリーブ素子2自体も、連通孔7の対応部分を含め、高精度・量産加工性を基準とした形状寸法に決められて、流体動圧軸受0の構成要素を目的としたコンポーネントとされ、寸法精度を既知としてストックされて、組立時、適宜選択・組合せできるようにされるので、組立工数の削減効果を発揮することも可能になる。

次に、本願の発明の第2の実施例(実施例2)について説明する。

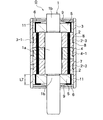

図2は、本実施例2の流体動圧軸受の縦断面図である。本実施例2の流体動圧軸受0は、ラジアル動圧発生部及びアキシャル動圧発生部の構造については、実施例1と基本的に同じである。本実施例2が実施例1と相違している点は、接着剤注入孔3−1を有するケーシング3の内周面に接着剤受け用周溝が形成されておらず、ストレート形状とされており、代わりに、その内部に嵌入されたスリーブ素子2及びスペーサスリーブ素子4の外周面に接着剤受け用周溝2−3、4−1が形成されている点である。接着剤8は、注入孔3−1より注入されて、周溝2−3、4−1により受けられ、それらを全周に渡って満たすとともに、さらに、そこから周囲に一様に滲み広がって、スリーブ素子2及びスペーサスリーブ素子4をケーシング3に接着し、これらをケーシング3に気密に嵌着させる。

図2は、本実施例2の流体動圧軸受の縦断面図である。本実施例2の流体動圧軸受0は、ラジアル動圧発生部及びアキシャル動圧発生部の構造については、実施例1と基本的に同じである。本実施例2が実施例1と相違している点は、接着剤注入孔3−1を有するケーシング3の内周面に接着剤受け用周溝が形成されておらず、ストレート形状とされており、代わりに、その内部に嵌入されたスリーブ素子2及びスペーサスリーブ素子4の外周面に接着剤受け用周溝2−3、4−1が形成されている点である。接着剤8は、注入孔3−1より注入されて、周溝2−3、4−1により受けられ、それらを全周に渡って満たすとともに、さらに、そこから周囲に一様に滲み広がって、スリーブ素子2及びスペーサスリーブ素子4をケーシング3に接着し、これらをケーシング3に気密に嵌着させる。

さらに、本実施例2は、次の点においても、実施例1と相違している。すなわち、スペーサリング11が、スラストプレート5を径方向微小隙間を介して周囲から囲むようにして、スリーブ素子2とシールリング6との間に装着されており、シールリング6は、ケーシング3の両端部内周面にそれぞれ嵌着されている。また、ケーシング3は、プレス加工による製作が可能な程度に薄肉化されている。

本実施例2は、前記のように構成されているので、ケーシング3の製作がプレス加工や伸管加工により可能になり、ケーシング3の製作が容易になる。また、スリーブ素子2及びスペーサスリーブ素子4の外周面に接着剤受け用周溝2−3、4−1が形成されるので、その加工が、ケーシング3の内周面に周溝を形成する加工よりも容易である。

さらに、スペーサリング11が使用されているので、その軸方向寸法L7を組立時の後加工により所定の寸法に高精度に仕上げ調整することにより、上下シールリング6、6の突き当て面間の長さ寸法L3の精度管理が容易になり、キャピラリーシール部の高精度仕上げが容易になる。これにより、常に高いシール機能を発揮するキャピラリーシール部を得ることができる。

次に、本願の発明の第3の実施例(実施例3)について説明する。

図3は、本実施例3の流体動圧軸受の縦断面図である。本実施例3の流体動圧軸受0も、ラジアル動圧発生部及びアキシャル動圧発生部の構造については、実施例1と基本的に同じである。本実施例3が実施例1及び実施例2と相違している点は、実施例2におけるケーシング3の下端側スペーサリング11がケーシング3と一体に形成されて、そこに、スペーサリング相当内方突出部11’が形成された点である。

図3は、本実施例3の流体動圧軸受の縦断面図である。本実施例3の流体動圧軸受0も、ラジアル動圧発生部及びアキシャル動圧発生部の構造については、実施例1と基本的に同じである。本実施例3が実施例1及び実施例2と相違している点は、実施例2におけるケーシング3の下端側スペーサリング11がケーシング3と一体に形成されて、そこに、スペーサリング相当内方突出部11’が形成された点である。

このようにすることにより、軸部材とスリーブ組立体との組付け体をケーシング3に嵌入・組付けするに際して、ケーシング3のスペーサリング相当内方突出部11’の上方の段部3−3に下スリーブ素子2の外端面を軸方向上方から突き当てながら、この組付け体をケーシング3に組み付けることが可能になり、軸部材とスリーブ組立体との組付け体のケーシング3への組付けが容易になる。

次に、本願の発明の第4の実施例(実施例4)について説明する。

図4は、本実施例4の流体動圧軸受の縦断面図である。本実施例4の流体動圧軸受0は、実施例1と比較すると、実施例1におけるスペーサスリーブ素子4を使用しておらず、標準寸法に形成されたスリーブ素子2を2個突き合わせて用いた点で異なっている。この相違点に伴い、ケーシング3の周壁に形成されていた接着剤注入孔3−1、ケーシング3の内周面に形成されていた接着剤受け用周溝3−2も、2個のスリーブ素子2に合わせて、それぞれ2個ずつ形成されている。

図4は、本実施例4の流体動圧軸受の縦断面図である。本実施例4の流体動圧軸受0は、実施例1と比較すると、実施例1におけるスペーサスリーブ素子4を使用しておらず、標準寸法に形成されたスリーブ素子2を2個突き合わせて用いた点で異なっている。この相違点に伴い、ケーシング3の周壁に形成されていた接着剤注入孔3−1、ケーシング3の内周面に形成されていた接着剤受け用周溝3−2も、2個のスリーブ素子2に合わせて、それぞれ2個ずつ形成されている。

本実施例4は、前記のように構成されているので、スペーサスリーブ素子4の後加工がなくなり、標準部品で流体動圧軸受を構成することがさらに促進され、その製作が容易になる。

次に、本願の発明の第5の実施例(実施例5)について説明する。

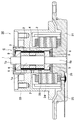

図5は、実施例1の流体動圧軸受0が適用された本実施例5のスピンドルモータの縦断面図である。同図において、スピンドルモータ20は、そのベース21の中央ボス部26に貫通形成された中央円孔に、流体動圧軸受0の軸1の一方小径部1bが嵌着されており、軸固定型のスピンドルモータを構成している。流体動圧軸受0のケーシング3の外周面には、例えばアルミ合金のような非磁性材料からなるハブ22が嵌着されていて、ケーシング3を一構成要素とする流体動圧軸受0の軸受部材と一体に回転することができるようになっている。このハブ22の、やや軸方向長が長くされた外周筒状部の外周面には、図示されない磁気ディスクや光ディスク等の情報記録媒体が複数段に装着される。

図5は、実施例1の流体動圧軸受0が適用された本実施例5のスピンドルモータの縦断面図である。同図において、スピンドルモータ20は、そのベース21の中央ボス部26に貫通形成された中央円孔に、流体動圧軸受0の軸1の一方小径部1bが嵌着されており、軸固定型のスピンドルモータを構成している。流体動圧軸受0のケーシング3の外周面には、例えばアルミ合金のような非磁性材料からなるハブ22が嵌着されていて、ケーシング3を一構成要素とする流体動圧軸受0の軸受部材と一体に回転することができるようになっている。このハブ22の、やや軸方向長が長くされた外周筒状部の外周面には、図示されない磁気ディスクや光ディスク等の情報記録媒体が複数段に装着される。

ベース21の中央ボス部26の外周面には、ステータコアにコイルが捲回されてなるステータ23が嵌着されており、これとわずかに径方向隙間を置いて、シールドヨークに嵌着された永久磁石24が、ステータ23を囲むように円周方向に配置されて、ハブ22の外周筒状部の周壁の下半部分の内周面に取り付けられている。ベース21の下面には、フレキシブル配線基板25が固着されており、この配線基板25の出力端より制御電流がステータ23に供給されることにより、ハブ22、永久磁石24、ヨークからなるロータがステータ23に対して回転を始める。本実施例のように、ハブ22をアルミ合金のような非磁性材料とする場合には、磁気回路を構成するために、磁性材料から成るリング状のヨークをハブ22と永久磁石24の間に介在させる必要がある。なお、ハブ22をマルテンサイト系またはフェライト系ステンレス合金などの磁性材料で作製した場合は、ハブ22に永久磁石24を直接取り付けた構造となり、ヨークは用いられない。

本実施例5のスピンドルモータ20は、前記のように構成されているので、部品の標準化が可能で、低コスト化、量産化が容易な、回転精度の高い流体動圧軸受を用いて、信頼性の高いスピンドルモータを低コストで量産することができる。

次に、本願の発明の第6の実施例(実施例6)について説明する。

図6は、前記した実施例5のスピンドルモータ20(図5参照)を備えた本実施例6のハードディスク駆動装置の概略縦断面図である。本実施例6のハードディスク駆動装置30は、図6に示されるように、実施例5のスピンドルモータ20を収容するハウジング31と、該ハウジング31内を密閉して塵埃等が極度に少ない清浄な空間を形成するカバー部材32とを有する。これらハウジング31とカバー部材32とにより、ハードディスク駆動装置30の筐体が形成されている。

図6は、前記した実施例5のスピンドルモータ20(図5参照)を備えた本実施例6のハードディスク駆動装置の概略縦断面図である。本実施例6のハードディスク駆動装置30は、図6に示されるように、実施例5のスピンドルモータ20を収容するハウジング31と、該ハウジング31内を密閉して塵埃等が極度に少ない清浄な空間を形成するカバー部材32とを有する。これらハウジング31とカバー部材32とにより、ハードディスク駆動装置30の筐体が形成されている。

スピンドルモータ20は、そのベース21の円筒部をハウジング31の取付孔31aに嵌着し、そのベース21に設けられた複数の貫通孔にそれぞれ取付けねじ42を通し、ハウジング31に締め付けることによって、ハウジング31に固定されている。このようにして、スピンドルモータ20のステータ23やロータ(ハブ22、永久磁石24、ヨークからなる)を含む本体部は、ハードディスク駆動装置30の筐体内部に収容される。変形例として、ベース21をハウジング31と一体化させた単一部品のハウジングを形成し、該ハウジングが、スピンドルモータ20の流体動圧軸受0やステータ23のための装着部と、ハードディスク駆動装置30の筐体の一部とを兼ねるような構造とされても良い。

ハブ22の外周筒状部の外周面には、ハードディスク(記録ディスク)33が5段に装着されている。ハードディスク33は、ハブ22の頂面に加工された軸方向の複数のねじ孔に取付けねじ41を螺合し、座板43を介してクランプ部材34を固定することにより、ハブ22に固定されている。これにより、ハードディスク33は、ハブ22とともに一体的に回転する。図6の実施例では、ハードディスク33がハブ22に5枚装着されているが、ハードディスク33の枚数は、これに限定されるものではない。

ハードディスク駆動装置30は、また、ハードディスク33に対して情報の書き込み及び/又は読み出しを実行する磁気ヘッド(記録ヘッド)35と、サスペンション37を介して磁気ヘッド35を支持するアーム36と、磁気ヘッド35およびアーム36を所要の位置に移動させるボイスコイルモータ38とを備えている。ボイスコイルモータ38は、コイル39と、コイル39に対向して設けられたマグネット40とを有している。

この磁気ヘッド35は、ハウジング31内の適宜個所に旋回自在に支持されたアーム36に固定されたサスペンション37の先端部に取り付けられている。磁気ヘッド35は、1枚のハードディスク33に対して、ハードディスク33を挟むように上下に一対配置され、ハードディスク33の両面に対して情報の書き込み及び/又は読み出しを行うことができる。図6の実施例では、ハードディスク33が5枚の構成となっているため、磁気ヘッド35は5対設けられている。

本実施例6のハードディスク駆動装置30は、前記のように構成されているので、信頼性の高い、低コストで量産可能なスピンドルモータ20を備えることにより、信頼性の高い記録ディスク駆動装置を低コストで量産することができる。

なお、本実施例6では、スピンドルモータ20がハードディスク駆動装置30に適用されたが、スピンドルモータ20の適用例は、これに限定されるものではない。例えば、磁気ヘッド35が光ヘッドに代えられて、ハードディスク駆動装置30がCDやDVD等の記録ディスクを駆動する記録ディスク駆動装置とされた場合に、この記録ディスク駆動装置に適用されても良いものである。この場合にも、前記と同様の効果を得ることができる。

本願の発明は、以上の実施例に限定されず、その要旨を逸脱しない範囲において、種々の変形が可能である。

例えば、以上の実施例においては、軸側が固定・静止するものとされたが、これに限定されず、軸側が回転するものとされてもよい。そのようにされる場合には、ハブ22は、該軸(軸部材1)の一端部に嵌着されることとなる。また、その使用時の姿勢は、縦でも横でも可能である。さらに、ラジアル動圧発生溝2−1、アキシャル動圧発生溝5−1は、対向する他方の面に形成されてもよい。使用されるスリーブ素子2の数は、さらに増やすことが可能である。

例えば、以上の実施例においては、軸側が固定・静止するものとされたが、これに限定されず、軸側が回転するものとされてもよい。そのようにされる場合には、ハブ22は、該軸(軸部材1)の一端部に嵌着されることとなる。また、その使用時の姿勢は、縦でも横でも可能である。さらに、ラジアル動圧発生溝2−1、アキシャル動圧発生溝5−1は、対向する他方の面に形成されてもよい。使用されるスリーブ素子2の数は、さらに増やすことが可能である。

0…流体動圧軸受、1…固定軸(軸部材)、1a…大径部、1b…小径部、2…スリーブ素子、2−1…ラジアル動圧発生溝、2−3…周溝、3…ケーシング、3−1…接着剤注入孔、3−2…接着剤受け用周溝、3−3…段部、4…スペーサ、4−1…接着剤受け用周溝、5…スラストプレート、5−1…アキシャル動圧発生溝、6…シールリング、7…連通孔、8…接着剤、9…キャピラリーシール部、10…潤滑油、11…スペーサーリング、11’…スペーサリング相当内方突出部、20…スピンドルモータ、21…ベース、22…ハブ、23…ステータ、24…永久磁石、25…配線基板、26…中央ボス部、30…ハードディスク駆動装置、31…ハウジング、31a…取付孔、32…カバー部材、33…ハードディスク(記録ディスク)、34…クランプ部材、35…磁気ヘッド(記録ヘッド)、36…アーム、37…サスペンション、38…ボイスコイルモータ、39…コイル、40…マグネット、41…取付けねじ、42…取付けねじ、43…座板、L…ケーシング全長、L1…固定軸大径部の長さ寸法、L2…スリーブ素子の両端面間寸法、L3…上下シールリング突き当て面間の長さ寸法、L4…スラストプレートの厚さ寸法、L5a…上スリーブ素子軸方向長さ寸法、L5b…下スリーブ素子軸方向長さ寸法、L6…スペーサ軸方向寸法、L7…スペーサリング軸方向寸法。

Claims (11)

- 中間部に大径部を有し、両端部に小径部を有する軸の両小径部に、スラストプレートがそれぞれ嵌着されてなる軸部材が、ラジアル動圧軸受部及びアキシャル動圧軸受部を介して軸受部材と相対回転自在に組み合わされてなる流体動圧軸受において、

前記軸受部材は、ケーシングと、前記ケーシングに嵌着されるスリーブ組立体と、前記スラストプレートを覆い、前記ケーシングの両端部開口をそれぞれ塞ぐようにして、その両端部にそれぞれ嵌着されるシールリングとからなり、

前記スリーブ組立体は、少なくとも一対のスリーブ素子と、これら一対のスリーブ素子と軸心を同じくし、これら一対のスリーブ素子の間に挟み付けられるようにして配置されるスペーサスリーブ素子とからなり、

前記軸の大径部の外周面もしくは前記外周面に微小隙間を介して対向する前記スリーブ素子の内周面のいずれかには、ラジアル動圧発生溝が形成され、

前記スラストプレートの内側面もしくは前記内側面に微小隙間を介して対向する前記スリーブ素子の外端面のいずれかには、アキシャル動圧発生溝が形成され、

前記スラストプレートと前記シールリングとの間には、キャピラリーシール部が形成された

ことを特徴とする流体動圧軸受。 - 前記ケーシングの周壁には、複数の接着剤注入孔が貫通形成され、

前記ケーシングの内周面には、前記接着剤注入孔に連通する接着剤受け用周溝が形成され、

前記接着剤注入孔及び前記接着剤受け用周溝は、前記スリーブ組立体を構成する前記スリーブ素子、前記スペーサスリーブ素子の各々の軸方向略中央位置に対応させて設けられている

ことを特徴とする請求項1に記載の流体動圧軸受。 - 前記ケーシングの周壁には、複数の接着剤注入孔が貫通形成され、

前記スリーブ組立体を構成する前記スリーブ素子、前記スペーサスリーブ素子の各々の外周面には、前記スリーブ組立体が前記ケーシングに嵌入された状態で、前記接着剤注入孔に連通する接着剤受け用周溝が形成され、

前記接着剤注入孔及び前記接着剤受け用周溝は、前記スリーブ組立体を構成する前記スリーブ素子、前記スペーサスリーブ素子の各々の軸方向略中央位置に対応させて設けられている

ことを特徴とする請求項1に記載の流体動圧軸受。 - 前記接着剤は、前記スリーブ組立体の前記ケーシングへの嵌入部隙間の大きさにより、その粘度が選択されていることを特徴とする請求項1ないし請求項3のいずれかに記載の流体動圧軸受。

- 前記スリーブ組立体には、少なくとも1つの連通孔が軸方向に貫通形成されていることを特徴とする請求項1ないし請求項4のいずれかに記載の流体動圧軸受。

- 前記スリーブ組立体の両端部側にそれぞれ配置された前記スリーブ素子と前記シールリングとの間には、前記スラストプレートを径方向微小隙間を介して囲むようにして、スペーサリングが介装されたことを特徴とする請求項1ないし請求項5のいずれかに記載の流体動圧軸受。

- 前記スリーブ組立体の一方の端部側に配置された前記スリーブ素子と前記シールリングとの間に介装された前記スペーサリングは、前記ケーシングと一体に加工形成されたことを特徴とする請求項6に記載の流体動圧軸受。

- 中間部に大径部を有し、両端部に小径部を有する軸の両小径部に、スラストプレートがそれぞれ嵌着されてなる軸部材が、ラジアル動圧軸受部及びアキシャル動圧軸受部を介して軸受部材と相対回転自在に組み合わされてなる流体動圧軸受において、

前記軸受部材は、ケーシングと、前記ケーシングに嵌着されるスリーブ組立体と、前記スラストプレートを覆い、前記ケーシングの両端部開口をそれぞれ塞ぐようにして、その両端部にそれぞれ嵌着されるシールリングとからなり、

前記スリーブ組立体は、少なくとも一対のスリーブ素子からなり、

前記軸の大径部の外周面もしくは前記外周面に微小隙間を介して対向する前記スリーブ素子の内周面のいずれかには、ラジアル動圧発生溝が形成され、

前記スラストプレートの内側面もしくは前記内側面に微小隙間を介して対向する前記スリーブ素子の外端面のいずれかには、アキシャル動圧発生溝が形成され、

前記スラストプレートと前記シールリングとの間には、キャピラリーシール部が形成された

ことを特徴とする流体動圧軸受。 - 請求項1ないし請求項8のいずれかに記載の流体動圧軸受を備えたスピンドルモータであって、

ベースに固定されたステータと、

前記ケーシングに嵌着された回転要素をなすハブと、該ハブの外周筒状部に直接もしくはヨークを介して間接に嵌着され、前記ステータと協働して回転磁界を発生する永久磁石とからなるとともに、前記ベースに対して回転自在に設けられたロータと

を備え、

前記流体動圧軸受は、前記ロータの回転を支持している

ことを特徴とするスピンドルモータ。 - 請求項1ないし請求項8のいずれかに記載の流体動圧軸受を備えたスピンドルモータであって、

ベースに固定されたステータと、

前記軸部材の一端部に嵌着された回転要素をなすハブと、該ハブの外周筒状部に直接もしくはヨークを介して間接に嵌着され、前記ステータと協働して回転磁界を発生する永久磁石とからなるとともに、前記ベースに対して回転自在に設けられたロータと

を備え、

前記流体動圧軸受は、前記ロータの回転を支持している

ことを特徴とするスピンドルモータ。 - 請求項9又は請求項10に記載のスピンドルモータを備えた記録ディスク駆動装置であって、

記録ディスクと、

前記記録ディスクに対して情報の書き込み及び/又は読み出しを実行する記録ヘッドと

を備え、

前記スピンドルモータが、前記記録ディスクを回転駆動する

ことを特徴とする記録ディスク駆動装置。

Priority Applications (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005160678A JP2006064171A (ja) | 2004-07-28 | 2005-05-31 | 流体動圧軸受、該流体動圧軸受を備えたスピンドルモータ並びに記録ディスク駆動装置 |

| US11/629,900 US20070206889A1 (en) | 2004-07-28 | 2005-07-19 | Fluid Dynamic Pressure Bearing, Spindle Motor Provided with the Fluid Dynamic Pressure Bearing, and Recording Disk Drive Device Provided with the Fluid Dynamic Pressure bearing |

| PCT/IB2005/002071 WO2006013417A1 (en) | 2004-07-28 | 2005-07-19 | Fluid dynamic pressure bearing, spindle motor provided with the fluid dynamic pressure bearing, and recording disk drive device provided with the fluid dynamic pressure bearing |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004220807 | 2004-07-28 | ||

| JP2005160678A JP2006064171A (ja) | 2004-07-28 | 2005-05-31 | 流体動圧軸受、該流体動圧軸受を備えたスピンドルモータ並びに記録ディスク駆動装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2006064171A true JP2006064171A (ja) | 2006-03-09 |

| JP2006064171A5 JP2006064171A5 (ja) | 2008-07-03 |

Family

ID=35070738

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005160678A Withdrawn JP2006064171A (ja) | 2004-07-28 | 2005-05-31 | 流体動圧軸受、該流体動圧軸受を備えたスピンドルモータ並びに記録ディスク駆動装置 |

Country Status (3)

| Country | Link |

|---|---|

| US (1) | US20070206889A1 (ja) |

| JP (1) | JP2006064171A (ja) |

| WO (1) | WO2006013417A1 (ja) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US7564155B2 (en) * | 2006-08-09 | 2009-07-21 | Sony Corporation | Bearing unit and motor |

| JP2010261580A (ja) * | 2009-05-01 | 2010-11-18 | Alphana Technology Co Ltd | 流体動圧軸受ユニット及び流体動圧軸受ユニットを備えたディスク駆動装置及びディスク駆動装置の製造方法 |

| KR101444588B1 (ko) * | 2013-03-15 | 2014-09-25 | 삼성전기주식회사 | 모터 |

| CN112443571A (zh) * | 2019-08-30 | 2021-03-05 | 台达电子工业股份有限公司 | 轴承组件及其旋转轴装置 |

Families Citing this family (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20090297078A1 (en) * | 2005-12-22 | 2009-12-03 | Ntn Corporation | Fluid bearing device |

| WO2007119428A1 (ja) * | 2006-03-27 | 2007-10-25 | Ntn Corporation | 動圧軸受装置 |

| DE102007019642B4 (de) * | 2007-04-26 | 2014-09-04 | Minebea Co., Ltd. | Fluiddynamisches Lagersystem |

| JP5020706B2 (ja) * | 2007-05-21 | 2012-09-05 | アルファナテクノロジー株式会社 | ディスク駆動装置の組立方法 |

| JP2010078134A (ja) * | 2007-11-08 | 2010-04-08 | Panasonic Corp | 流体軸受装置、およびこれを備えたスピンドルモータ、情報装置 |

| JP4347395B2 (ja) * | 2008-03-13 | 2009-10-21 | ファナック株式会社 | ロータ側から駆動用流体を噴射することにより駆動するスピンドル |

| DE102010001689B4 (de) | 2010-02-09 | 2022-12-08 | Robert Bosch Gmbh | Elektromotor |

| US20110299806A1 (en) * | 2010-06-08 | 2011-12-08 | Leonid Kashchenevsky | Spindle, shaft supporting device and method of supporting a rotatable shaft |

| KR101320187B1 (ko) * | 2010-08-25 | 2013-10-23 | 삼성전기주식회사 | 유체 동압 베어링 어셈블리 및 이를 구비하는 모터 |

| KR101179323B1 (ko) * | 2011-02-24 | 2012-09-03 | 삼성전기주식회사 | 유체 동압 베어링 어셈블리 및 이를 포함하는 모터 |

| WO2013019471A1 (en) * | 2011-08-04 | 2013-02-07 | Borgwarner Inc. | Standard bearing unit |

| KR20130136819A (ko) * | 2012-06-05 | 2013-12-13 | 삼성전기주식회사 | 유체 동압 베어링 어셈블리 및 이를 포함하는 스핀들 모터 |

| DE102013014931A1 (de) * | 2013-09-11 | 2015-03-12 | Minebea Co., Ltd. | Fluiddynamisches Lagersystem |

| JP6184934B2 (ja) * | 2014-12-10 | 2017-08-23 | ミネベアミツミ株式会社 | モータ |

| CN108591274A (zh) * | 2018-05-10 | 2018-09-28 | 上海理工大学 | 一种密封装置及精密设备 |

| CN108561536A (zh) * | 2018-05-10 | 2018-09-21 | 上海理工大学 | 一种高精度电机装置及精密设备 |

Family Cites Families (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5097164A (en) * | 1988-12-29 | 1992-03-17 | Canon Kabushiki Kaisha | Hermetically sealed type dynamic pressure fluid bearing motor |

| US5941646A (en) * | 1996-12-25 | 1999-08-24 | Ntn Corporation | Hydrodynamic type porous oil-impregnated bearing and bearing device |

| JPH10318250A (ja) * | 1997-05-22 | 1998-12-02 | Sony Corp | 流体軸受と流体軸受の製造方法 |

| US5957589A (en) * | 1997-12-10 | 1999-09-28 | International Business Machine Corporation | Fluid bearing seal and support structure |

| JPH11283321A (ja) * | 1998-03-31 | 1999-10-15 | Hitachi Ltd | 高い衝撃耐久性能を有するディスク駆動装置及び磁気ディスク装置 |

| JP2000076779A (ja) * | 1998-09-03 | 2000-03-14 | Hitachi Ltd | 磁気ディスク装置 |

| JP2000175401A (ja) * | 1998-12-08 | 2000-06-23 | Nippon Densan Corp | ディスク駆動装置およびハードディスク駆動装置、ディスク駆動装置の製造方法 |

| JP4446506B2 (ja) * | 1999-02-10 | 2010-04-07 | パナソニック株式会社 | 流体軸受機構、及びその流体軸受機構を搭載したモータ |

| JP2002013527A (ja) * | 2000-04-27 | 2002-01-18 | Koyo Seiko Co Ltd | すべり軸受 |

| US6828709B2 (en) * | 2002-08-19 | 2004-12-07 | Seagate Technology Llc | Motor having a fluid dynamic bearing with a radial capillary seal and re-circulation |

| US7005768B2 (en) * | 2002-11-26 | 2006-02-28 | Nidec Corporation | Dynamic bearing device, producing method thereof, and motor using the same |

| CN100543324C (zh) * | 2003-06-27 | 2009-09-23 | 日本磁性流体技术株式会社 | 动压轴承装置以及使用它的旋转装置 |

| JP2005317133A (ja) * | 2004-04-28 | 2005-11-10 | Sony Corp | ディスクドライブユニット及びディスク記録及び/又は再生装置 |

-

2005

- 2005-05-31 JP JP2005160678A patent/JP2006064171A/ja not_active Withdrawn

- 2005-07-19 WO PCT/IB2005/002071 patent/WO2006013417A1/en active Application Filing

- 2005-07-19 US US11/629,900 patent/US20070206889A1/en not_active Abandoned

Cited By (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US7564155B2 (en) * | 2006-08-09 | 2009-07-21 | Sony Corporation | Bearing unit and motor |

| JP2010261580A (ja) * | 2009-05-01 | 2010-11-18 | Alphana Technology Co Ltd | 流体動圧軸受ユニット及び流体動圧軸受ユニットを備えたディスク駆動装置及びディスク駆動装置の製造方法 |

| US8482881B2 (en) | 2009-05-01 | 2013-07-09 | Samsung Electro-Mechanics Japan Advanced Technology Co., Ltd. | Fluid dynamic bearing unit and disk drive device including the same |

| US8564908B2 (en) | 2009-05-01 | 2013-10-22 | Samsung Electro-Mechanics Japan Advanced Technology Co., Ltd. | Fluid dynamic bearing unit and disk drive device including the same |

| JP2014081993A (ja) * | 2009-05-01 | 2014-05-08 | Samsung Electromechanics Japan Advanced Technology Co Ltd | ディスク駆動装置 |

| US8760810B2 (en) | 2009-05-01 | 2014-06-24 | Samsung Electro-Mechanics Japan Advanced Technology Co., Ltd. | Fluid dynamic bearing unit and disk drive device including the same |

| US8970987B2 (en) | 2009-05-01 | 2015-03-03 | Samsung Electro-Mechanics Japan Advanced Technology Co., Ltd. | Fluid dynamic bearing unit and disk drive device including the same |

| KR101444588B1 (ko) * | 2013-03-15 | 2014-09-25 | 삼성전기주식회사 | 모터 |

| CN112443571A (zh) * | 2019-08-30 | 2021-03-05 | 台达电子工业股份有限公司 | 轴承组件及其旋转轴装置 |

| CN112443571B (zh) * | 2019-08-30 | 2022-07-12 | 台达电子工业股份有限公司 | 轴承组件及其旋转轴装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| WO2006013417A1 (en) | 2006-02-09 |

| US20070206889A1 (en) | 2007-09-06 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2006064171A (ja) | 流体動圧軸受、該流体動圧軸受を備えたスピンドルモータ並びに記録ディスク駆動装置 | |

| US7210850B2 (en) | Hydrodynamic bearing device, spindle motor and hard disk driving apparatus having the hydrodynamic bearing device | |

| US7399120B2 (en) | Spindle motor | |

| JP2006017299A (ja) | 流体動圧軸受とこれを備えたスピンドルモータ及び記録ディスク駆動装置 | |

| US20080291574A1 (en) | Fluid Dynamic Pressure Bearing, Spindle Motor Using the Fluid Dynamic Pressure Bearing and Recording Disk Drive Unit Using the Spindle Motor | |

| US9190880B2 (en) | Spindle motor, and disk drive apparatus including the spindle motor | |

| JP2009133361A (ja) | 流体軸受装置と、それを用いたスピンドルモータおよび情報装置 | |

| JP3661853B2 (ja) | スピンドルモータおよびスピンドルモータを有する情報記録再生装置 | |

| US7663280B2 (en) | Spindle motor and disk drive device using the same | |

| JP2009008200A (ja) | 流体軸受装置およびスピンドルモータ | |

| US20070110348A1 (en) | Fluid dynamic bearing unit | |

| US8786982B1 (en) | Disk drive device | |

| US8608384B2 (en) | Rotating device | |

| US8837078B2 (en) | Rotating body for fluid dynamic bearing capable of being thinned and being improved in rotational accuracy and method of producing the rotating body for fluid dynamic bearing | |

| JP4754794B2 (ja) | 流体軸受ユニットおよび該流体軸受ユニットを備えたスピンドルモータ、記録ディスク駆動装置 | |

| JP3130457B2 (ja) | 流体軸受装置の製造方法 | |

| JP3110389U (ja) | モータの流体動圧軸受装置及び該流体動圧軸受装置を備えたスピンドルモータ、記録ディスク駆動装置 | |

| US8964330B2 (en) | Disk drive device | |

| JP5230020B2 (ja) | ハードディスク装置用スピンドルモータ | |

| JP2007185073A (ja) | 軸受機構、モータおよび記録ディスク駆動装置 | |

| JPH07332354A (ja) | 動圧軸受装置 | |

| JP2009044903A (ja) | 流体動圧軸受モータおよびそれを備えた情報記録再生装置 | |

| JP3472934B2 (ja) | 磁気ディスク装置 | |

| JPH08212686A (ja) | 動圧型流体軸受スピンドルモータ | |

| JPH08161820A (ja) | 動圧型流体軸受式ディスク駆動装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080519 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20080519 |

|

| A761 | Written withdrawal of application |

Free format text: JAPANESE INTERMEDIATE CODE: A761 Effective date: 20090608 |