JP2006002146A - オレフィン重合用触媒およびポリオレフィンパウダー - Google Patents

オレフィン重合用触媒およびポリオレフィンパウダー Download PDFInfo

- Publication number

- JP2006002146A JP2006002146A JP2005144271A JP2005144271A JP2006002146A JP 2006002146 A JP2006002146 A JP 2006002146A JP 2005144271 A JP2005144271 A JP 2005144271A JP 2005144271 A JP2005144271 A JP 2005144271A JP 2006002146 A JP2006002146 A JP 2006002146A

- Authority

- JP

- Japan

- Prior art keywords

- group

- titanium

- compound

- formula

- carbon atoms

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 229920000098 polyolefin Polymers 0.000 title claims abstract description 73

- 239000000843 powder Substances 0.000 title claims abstract description 58

- 150000001336 alkenes Chemical class 0.000 title claims abstract description 35

- JRZJOMJEPLMPRA-UHFFFAOYSA-N olefin Natural products CCCCCCCC=C JRZJOMJEPLMPRA-UHFFFAOYSA-N 0.000 title claims abstract description 32

- 239000002685 polymerization catalyst Substances 0.000 title claims abstract description 18

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 claims abstract description 71

- 229910052719 titanium Inorganic materials 0.000 claims abstract description 54

- 239000003054 catalyst Substances 0.000 claims abstract description 50

- 238000006243 chemical reaction Methods 0.000 claims abstract description 48

- 239000010936 titanium Substances 0.000 claims abstract description 48

- 150000002901 organomagnesium compounds Chemical class 0.000 claims abstract description 46

- FYYHWMGAXLPEAU-UHFFFAOYSA-N Magnesium Chemical group [Mg] FYYHWMGAXLPEAU-UHFFFAOYSA-N 0.000 claims abstract description 40

- 239000011949 solid catalyst Substances 0.000 claims abstract description 38

- 239000012320 chlorinating reagent Substances 0.000 claims abstract description 31

- 150000003609 titanium compounds Chemical class 0.000 claims abstract description 23

- 150000002902 organometallic compounds Chemical class 0.000 claims abstract description 21

- 150000002430 hydrocarbons Chemical class 0.000 claims description 56

- 125000004432 carbon atom Chemical group C* 0.000 claims description 51

- 238000006116 polymerization reaction Methods 0.000 claims description 45

- 239000011777 magnesium Substances 0.000 claims description 38

- 150000001875 compounds Chemical class 0.000 claims description 32

- 239000002904 solvent Substances 0.000 claims description 31

- 229910052749 magnesium Inorganic materials 0.000 claims description 29

- 229930195733 hydrocarbon Natural products 0.000 claims description 28

- 239000004215 Carbon black (E152) Substances 0.000 claims description 27

- 125000004429 atom Chemical group 0.000 claims description 17

- 229910052751 metal Inorganic materials 0.000 claims description 16

- 239000002184 metal Substances 0.000 claims description 16

- 125000003545 alkoxy group Chemical group 0.000 claims description 13

- VGGSQFUCUMXWEO-UHFFFAOYSA-N Ethene Chemical compound C=C VGGSQFUCUMXWEO-UHFFFAOYSA-N 0.000 claims description 12

- 239000005977 Ethylene Substances 0.000 claims description 12

- 230000000737 periodic effect Effects 0.000 claims description 10

- 125000004469 siloxy group Chemical group [SiH3]O* 0.000 claims description 8

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 claims description 7

- 229910052736 halogen Inorganic materials 0.000 claims description 7

- 125000005336 allyloxy group Chemical group 0.000 claims description 5

- 125000002734 organomagnesium group Chemical group 0.000 claims description 5

- OAKJQQAXSVQMHS-UHFFFAOYSA-N Hydrazine Chemical group NN OAKJQQAXSVQMHS-UHFFFAOYSA-N 0.000 claims description 4

- 150000004718 beta keto acids Chemical group 0.000 claims description 4

- 238000007334 copolymerization reaction Methods 0.000 claims description 4

- 239000004711 α-olefin Substances 0.000 claims description 3

- 125000005843 halogen group Chemical group 0.000 claims 1

- 230000000694 effects Effects 0.000 abstract description 47

- 230000003197 catalytic effect Effects 0.000 abstract description 12

- 239000007787 solid Substances 0.000 abstract description 10

- VLKZOEOYAKHREP-UHFFFAOYSA-N n-Hexane Chemical compound CCCCCC VLKZOEOYAKHREP-UHFFFAOYSA-N 0.000 description 87

- -1 for example Chemical group 0.000 description 40

- 125000000217 alkyl group Chemical group 0.000 description 36

- 238000000034 method Methods 0.000 description 29

- SLLGVCUQYRMELA-UHFFFAOYSA-N chlorosilicon Chemical compound Cl[Si] SLLGVCUQYRMELA-UHFFFAOYSA-N 0.000 description 21

- 239000000243 solution Substances 0.000 description 21

- OKKJLVBELUTLKV-UHFFFAOYSA-N Methanol Chemical compound OC OKKJLVBELUTLKV-UHFFFAOYSA-N 0.000 description 15

- 125000004051 hexyl group Chemical group [H]C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])* 0.000 description 15

- 239000000203 mixture Substances 0.000 description 15

- 239000000523 sample Substances 0.000 description 15

- 125000000484 butyl group Chemical group [H]C([*])([H])C([H])([H])C([H])([H])C([H])([H])[H] 0.000 description 14

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Chemical compound [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 description 14

- 125000002347 octyl group Chemical group [H]C([*])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])[H] 0.000 description 13

- 239000012085 test solution Substances 0.000 description 13

- 125000001495 ethyl group Chemical group [H]C([H])([H])C([H])([H])* 0.000 description 12

- 125000001436 propyl group Chemical group [H]C([*])([H])C([H])([H])C([H])([H])[H] 0.000 description 12

- 125000002914 sec-butyl group Chemical group [H]C([H])([H])C([H])([H])C([H])(*)C([H])([H])[H] 0.000 description 12

- 125000002704 decyl group Chemical group [H]C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])* 0.000 description 9

- IJGRMHOSHXDMSA-UHFFFAOYSA-N nitrogen Substances N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 9

- 125000001997 phenyl group Chemical group [H]C1=C([H])C([H])=C(*)C([H])=C1[H] 0.000 description 9

- VEXZGXHMUGYJMC-UHFFFAOYSA-N Hydrochloric acid Chemical compound Cl VEXZGXHMUGYJMC-UHFFFAOYSA-N 0.000 description 8

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 8

- 229910052782 aluminium Inorganic materials 0.000 description 8

- 125000002496 methyl group Chemical group [H]C([H])([H])* 0.000 description 8

- 239000000126 substance Substances 0.000 description 8

- 239000006228 supernatant Substances 0.000 description 8

- 125000005916 2-methylpentyl group Chemical group 0.000 description 7

- RTZKZFJDLAIYFH-UHFFFAOYSA-N Diethyl ether Chemical compound CCOCC RTZKZFJDLAIYFH-UHFFFAOYSA-N 0.000 description 7

- 125000001449 isopropyl group Chemical group [H]C([H])([H])C([H])(*)C([H])([H])[H] 0.000 description 7

- 125000001147 pentyl group Chemical group C(CCCC)* 0.000 description 7

- 229910052697 platinum Inorganic materials 0.000 description 7

- 229920000642 polymer Polymers 0.000 description 7

- 239000002002 slurry Substances 0.000 description 7

- 238000003756 stirring Methods 0.000 description 7

- TWRXJAOTZQYOKJ-UHFFFAOYSA-L Magnesium chloride Chemical compound [Mg+2].[Cl-].[Cl-] TWRXJAOTZQYOKJ-UHFFFAOYSA-L 0.000 description 6

- 230000002378 acidificating effect Effects 0.000 description 6

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 6

- 238000004458 analytical method Methods 0.000 description 6

- 125000003118 aryl group Chemical group 0.000 description 6

- 150000002367 halogens Chemical group 0.000 description 6

- GWTMSNCNGOSQAD-UHFFFAOYSA-J hexane;tetrachlorotitanium Chemical compound [Cl-].[Cl-].[Cl-].[Cl-].[Ti+4].CCCCCC GWTMSNCNGOSQAD-UHFFFAOYSA-J 0.000 description 6

- 150000002681 magnesium compounds Chemical class 0.000 description 6

- 238000005259 measurement Methods 0.000 description 6

- 239000012086 standard solution Substances 0.000 description 6

- 238000005406 washing Methods 0.000 description 6

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 5

- 238000011088 calibration curve Methods 0.000 description 5

- 239000007789 gas Substances 0.000 description 5

- 125000003187 heptyl group Chemical group [H]C([*])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])[H] 0.000 description 5

- 229910003480 inorganic solid Inorganic materials 0.000 description 5

- 239000007788 liquid Substances 0.000 description 5

- 238000004519 manufacturing process Methods 0.000 description 5

- 229910052757 nitrogen Inorganic materials 0.000 description 5

- 125000001400 nonyl group Chemical group [H]C([*])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])[H] 0.000 description 5

- 238000002360 preparation method Methods 0.000 description 5

- 229910001220 stainless steel Inorganic materials 0.000 description 5

- 239000010935 stainless steel Substances 0.000 description 5

- 125000000999 tert-butyl group Chemical group [H]C([H])([H])C(*)(C([H])([H])[H])C([H])([H])[H] 0.000 description 5

- VXNZUUAINFGPBY-UHFFFAOYSA-N 1-Butene Chemical compound CCC=C VXNZUUAINFGPBY-UHFFFAOYSA-N 0.000 description 4

- LIKMAJRDDDTEIG-UHFFFAOYSA-N 1-hexene Chemical compound CCCCC=C LIKMAJRDDDTEIG-UHFFFAOYSA-N 0.000 description 4

- KWKAKUADMBZCLK-UHFFFAOYSA-N 1-octene Chemical compound CCCCCCC=C KWKAKUADMBZCLK-UHFFFAOYSA-N 0.000 description 4

- 125000006176 2-ethylbutyl group Chemical group [H]C([H])([H])C([H])([H])C([H])(C([H])([H])*)C([H])([H])C([H])([H])[H] 0.000 description 4

- ZOXJGFHDIHLPTG-UHFFFAOYSA-N Boron Chemical compound [B] ZOXJGFHDIHLPTG-UHFFFAOYSA-N 0.000 description 4

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical class [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 4

- IMNFDUFMRHMDMM-UHFFFAOYSA-N N-Heptane Chemical compound CCCCCCC IMNFDUFMRHMDMM-UHFFFAOYSA-N 0.000 description 4

- CDBYLPFSWZWCQE-UHFFFAOYSA-L Sodium Carbonate Chemical compound [Na+].[Na+].[O-]C([O-])=O CDBYLPFSWZWCQE-UHFFFAOYSA-L 0.000 description 4

- HCHKCACWOHOZIP-UHFFFAOYSA-N Zinc Chemical compound [Zn] HCHKCACWOHOZIP-UHFFFAOYSA-N 0.000 description 4

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 4

- 229910052790 beryllium Inorganic materials 0.000 description 4

- ATBAMAFKBVZNFJ-UHFFFAOYSA-N beryllium atom Chemical compound [Be] ATBAMAFKBVZNFJ-UHFFFAOYSA-N 0.000 description 4

- 229910052796 boron Inorganic materials 0.000 description 4

- 230000000052 comparative effect Effects 0.000 description 4

- 125000000113 cyclohexyl group Chemical group [H]C1([H])C([H])([H])C([H])([H])C([H])(*)C([H])([H])C1([H])[H] 0.000 description 4

- NNBZCPXTIHJBJL-UHFFFAOYSA-N decalin Chemical compound C1CCCC2CCCCC21 NNBZCPXTIHJBJL-UHFFFAOYSA-N 0.000 description 4

- 230000007423 decrease Effects 0.000 description 4

- 238000004090 dissolution Methods 0.000 description 4

- 239000001257 hydrogen Substances 0.000 description 4

- 229910052739 hydrogen Inorganic materials 0.000 description 4

- 125000001624 naphthyl group Chemical group 0.000 description 4

- BWHMMNNQKKPAPP-UHFFFAOYSA-L potassium carbonate Chemical compound [K+].[K+].[O-]C([O-])=O BWHMMNNQKKPAPP-UHFFFAOYSA-L 0.000 description 4

- 239000000377 silicon dioxide Substances 0.000 description 4

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 4

- 229910052725 zinc Inorganic materials 0.000 description 4

- 239000011701 zinc Substances 0.000 description 4

- UHOVQNZJYSORNB-UHFFFAOYSA-N Benzene Chemical compound C1=CC=CC=C1 UHOVQNZJYSORNB-UHFFFAOYSA-N 0.000 description 3

- ZAMOUSCENKQFHK-UHFFFAOYSA-N Chlorine atom Chemical compound [Cl] ZAMOUSCENKQFHK-UHFFFAOYSA-N 0.000 description 3

- YMWUJEATGCHHMB-UHFFFAOYSA-N Dichloromethane Chemical compound ClCCl YMWUJEATGCHHMB-UHFFFAOYSA-N 0.000 description 3

- YXFVVABEGXRONW-UHFFFAOYSA-N Toluene Chemical compound CC1=CC=CC=C1 YXFVVABEGXRONW-UHFFFAOYSA-N 0.000 description 3

- 125000002723 alicyclic group Chemical group 0.000 description 3

- 125000001931 aliphatic group Chemical group 0.000 description 3

- 150000001338 aliphatic hydrocarbons Chemical class 0.000 description 3

- 238000004380 ashing Methods 0.000 description 3

- 238000003763 carbonization Methods 0.000 description 3

- 239000000460 chlorine Substances 0.000 description 3

- 229910052801 chlorine Inorganic materials 0.000 description 3

- 238000001914 filtration Methods 0.000 description 3

- 239000011521 glass Substances 0.000 description 3

- 238000010438 heat treatment Methods 0.000 description 3

- 239000000314 lubricant Substances 0.000 description 3

- 229910001629 magnesium chloride Inorganic materials 0.000 description 3

- 150000002736 metal compounds Chemical class 0.000 description 3

- 238000000465 moulding Methods 0.000 description 3

- 239000000047 product Substances 0.000 description 3

- 125000001424 substituent group Chemical group 0.000 description 3

- 230000002194 synthesizing effect Effects 0.000 description 3

- RFFLAFLAYFXFSW-UHFFFAOYSA-N 1,2-dichlorobenzene Chemical compound ClC1=CC=CC=C1Cl RFFLAFLAYFXFSW-UHFFFAOYSA-N 0.000 description 2

- AFFLGGQVNFXPEV-UHFFFAOYSA-N 1-decene Chemical compound CCCCCCCCC=C AFFLGGQVNFXPEV-UHFFFAOYSA-N 0.000 description 2

- CRSBERNSMYQZNG-UHFFFAOYSA-N 1-dodecene Chemical compound CCCCCCCCCCC=C CRSBERNSMYQZNG-UHFFFAOYSA-N 0.000 description 2

- GQEZCXVZFLOKMC-UHFFFAOYSA-N 1-hexadecene Chemical compound CCCCCCCCCCCCCCC=C GQEZCXVZFLOKMC-UHFFFAOYSA-N 0.000 description 2

- HFDVRLIODXPAHB-UHFFFAOYSA-N 1-tetradecene Chemical compound CCCCCCCCCCCCC=C HFDVRLIODXPAHB-UHFFFAOYSA-N 0.000 description 2

- 125000004493 2-methylbut-1-yl group Chemical group CC(C*)CC 0.000 description 2

- 125000001622 2-naphthyl group Chemical group [H]C1=C([H])C([H])=C2C([H])=C(*)C([H])=C([H])C2=C1[H] 0.000 description 2

- WSSSPWUEQFSQQG-UHFFFAOYSA-N 4-methyl-1-pentene Chemical compound CC(C)CC=C WSSSPWUEQFSQQG-UHFFFAOYSA-N 0.000 description 2

- 229910018072 Al 2 O 3 Inorganic materials 0.000 description 2

- VTYYLEPIZMXCLO-UHFFFAOYSA-L Calcium carbonate Chemical compound [Ca+2].[O-]C([O-])=O VTYYLEPIZMXCLO-UHFFFAOYSA-L 0.000 description 2

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 2

- DGAQECJNVWCQMB-PUAWFVPOSA-M Ilexoside XXIX Chemical compound C[C@@H]1CC[C@@]2(CC[C@@]3(C(=CC[C@H]4[C@]3(CC[C@@H]5[C@@]4(CC[C@@H](C5(C)C)OS(=O)(=O)[O-])C)C)[C@@H]2[C@]1(C)O)C)C(=O)O[C@H]6[C@@H]([C@H]([C@@H]([C@H](O6)CO)O)O)O.[Na+] DGAQECJNVWCQMB-PUAWFVPOSA-M 0.000 description 2

- WHXSMMKQMYFTQS-UHFFFAOYSA-N Lithium Chemical compound [Li] WHXSMMKQMYFTQS-UHFFFAOYSA-N 0.000 description 2

- CPLXHLVBOLITMK-UHFFFAOYSA-N Magnesium oxide Chemical compound [Mg]=O CPLXHLVBOLITMK-UHFFFAOYSA-N 0.000 description 2

- OFBQJSOFQDEBGM-UHFFFAOYSA-N Pentane Chemical compound CCCCC OFBQJSOFQDEBGM-UHFFFAOYSA-N 0.000 description 2

- ZLMJMSJWJFRBEC-UHFFFAOYSA-N Potassium Chemical compound [K] ZLMJMSJWJFRBEC-UHFFFAOYSA-N 0.000 description 2

- WYURNTSHIVDZCO-UHFFFAOYSA-N Tetrahydrofuran Chemical compound C1CCOC1 WYURNTSHIVDZCO-UHFFFAOYSA-N 0.000 description 2

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 2

- MCMNRKCIXSYSNV-UHFFFAOYSA-N Zirconium dioxide Chemical compound O=[Zr]=O MCMNRKCIXSYSNV-UHFFFAOYSA-N 0.000 description 2

- YKTSYUJCYHOUJP-UHFFFAOYSA-N [O--].[Al+3].[Al+3].[O-][Si]([O-])([O-])[O-] Chemical compound [O--].[Al+3].[Al+3].[O-][Si]([O-])([O-])[O-] YKTSYUJCYHOUJP-UHFFFAOYSA-N 0.000 description 2

- 238000010521 absorption reaction Methods 0.000 description 2

- 150000001412 amines Chemical class 0.000 description 2

- 125000002029 aromatic hydrocarbon group Chemical group 0.000 description 2

- 150000004945 aromatic hydrocarbons Chemical class 0.000 description 2

- TZCXTZWJZNENPQ-UHFFFAOYSA-L barium sulfate Chemical compound [Ba+2].[O-]S([O-])(=O)=O TZCXTZWJZNENPQ-UHFFFAOYSA-L 0.000 description 2

- 150000007514 bases Chemical class 0.000 description 2

- 229910021538 borax Inorganic materials 0.000 description 2

- 239000011575 calcium Substances 0.000 description 2

- CJZGTCYPCWQAJB-UHFFFAOYSA-L calcium stearate Chemical compound [Ca+2].CCCCCCCCCCCCCCCCCC([O-])=O.CCCCCCCCCCCCCCCCCC([O-])=O CJZGTCYPCWQAJB-UHFFFAOYSA-L 0.000 description 2

- 235000013539 calcium stearate Nutrition 0.000 description 2

- 239000008116 calcium stearate Substances 0.000 description 2

- OSGAYBCDTDRGGQ-UHFFFAOYSA-L calcium sulfate Chemical compound [Ca+2].[O-]S([O-])(=O)=O OSGAYBCDTDRGGQ-UHFFFAOYSA-L 0.000 description 2

- 230000007797 corrosion Effects 0.000 description 2

- 238000005260 corrosion Methods 0.000 description 2

- 125000000753 cycloalkyl group Chemical group 0.000 description 2

- 238000007865 diluting Methods 0.000 description 2

- UQGFMSUEHSUPRD-UHFFFAOYSA-N disodium;3,7-dioxido-2,4,6,8,9-pentaoxa-1,3,5,7-tetraborabicyclo[3.3.1]nonane Chemical compound [Na+].[Na+].O1B([O-])OB2OB([O-])OB1O2 UQGFMSUEHSUPRD-UHFFFAOYSA-N 0.000 description 2

- 238000001035 drying Methods 0.000 description 2

- 238000005516 engineering process Methods 0.000 description 2

- 150000002148 esters Chemical class 0.000 description 2

- 125000000959 isobutyl group Chemical group [H]C([H])([H])C([H])(C([H])([H])[H])C([H])([H])* 0.000 description 2

- 229910052744 lithium Inorganic materials 0.000 description 2

- UAEPNZWRGJTJPN-UHFFFAOYSA-N methylcyclohexane Chemical compound CC1CCCCC1 UAEPNZWRGJTJPN-UHFFFAOYSA-N 0.000 description 2

- TVMXDCGIABBOFY-UHFFFAOYSA-N n-Octanol Natural products CCCCCCCC TVMXDCGIABBOFY-UHFFFAOYSA-N 0.000 description 2

- CCCMONHAUSKTEQ-UHFFFAOYSA-N octadec-1-ene Chemical compound CCCCCCCCCCCCCCCCC=C CCCMONHAUSKTEQ-UHFFFAOYSA-N 0.000 description 2

- YWAKXRMUMFPDSH-UHFFFAOYSA-N pentene Chemical compound CCCC=C YWAKXRMUMFPDSH-UHFFFAOYSA-N 0.000 description 2

- 230000037048 polymerization activity Effects 0.000 description 2

- 239000011591 potassium Substances 0.000 description 2

- 229910052700 potassium Inorganic materials 0.000 description 2

- 229910000027 potassium carbonate Inorganic materials 0.000 description 2

- QQONPFPTGQHPMA-UHFFFAOYSA-N propylene Natural products CC=C QQONPFPTGQHPMA-UHFFFAOYSA-N 0.000 description 2

- 125000004805 propylene group Chemical group [H]C([H])([H])C([H])([*:1])C([H])([H])[*:2] 0.000 description 2

- 239000000344 soap Substances 0.000 description 2

- 239000011734 sodium Substances 0.000 description 2

- 229910052708 sodium Inorganic materials 0.000 description 2

- 229910000029 sodium carbonate Inorganic materials 0.000 description 2

- 239000004328 sodium tetraborate Substances 0.000 description 2

- 235000010339 sodium tetraborate Nutrition 0.000 description 2

- MCULRUJILOGHCJ-UHFFFAOYSA-N triisobutylaluminium Chemical compound CC(C)C[Al](CC(C)C)CC(C)C MCULRUJILOGHCJ-UHFFFAOYSA-N 0.000 description 2

- WSLDOOZREJYCGB-UHFFFAOYSA-N 1,2-Dichloroethane Chemical compound ClCCCl WSLDOOZREJYCGB-UHFFFAOYSA-N 0.000 description 1

- CMAOLVNGLTWICC-UHFFFAOYSA-N 2-fluoro-5-methylbenzonitrile Chemical compound CC1=CC=C(F)C(C#N)=C1 CMAOLVNGLTWICC-UHFFFAOYSA-N 0.000 description 1

- 125000003903 2-propenyl group Chemical group [H]C([*])([H])C([H])=C([H])[H] 0.000 description 1

- 238000004438 BET method Methods 0.000 description 1

- WKBOTKDWSSQWDR-UHFFFAOYSA-N Bromine atom Chemical compound [Br] WKBOTKDWSSQWDR-UHFFFAOYSA-N 0.000 description 1

- OYPRJOBELJOOCE-UHFFFAOYSA-N Calcium Chemical compound [Ca] OYPRJOBELJOOCE-UHFFFAOYSA-N 0.000 description 1

- XDTMQSROBMDMFD-UHFFFAOYSA-N Cyclohexane Chemical compound C1CCCCC1 XDTMQSROBMDMFD-UHFFFAOYSA-N 0.000 description 1

- KRHYYFGTRYWZRS-UHFFFAOYSA-N Fluorane Chemical compound F KRHYYFGTRYWZRS-UHFFFAOYSA-N 0.000 description 1

- 244000249914 Hemigraphis reptans Species 0.000 description 1

- 239000004698 Polyethylene Substances 0.000 description 1

- 239000004111 Potassium silicate Substances 0.000 description 1

- 229910004298 SiO 2 Inorganic materials 0.000 description 1

- 229910004283 SiO 4 Inorganic materials 0.000 description 1

- 239000004699 Ultra-high molecular weight polyethylene Substances 0.000 description 1

- 230000004913 activation Effects 0.000 description 1

- 239000000654 additive Substances 0.000 description 1

- 125000005234 alkyl aluminium group Chemical group 0.000 description 1

- AZDRQVAHHNSJOQ-UHFFFAOYSA-N alumane Chemical class [AlH3] AZDRQVAHHNSJOQ-UHFFFAOYSA-N 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- HQMRIBYCTLBDAK-UHFFFAOYSA-M bis(2-methylpropyl)alumanylium;chloride Chemical compound CC(C)C[Al](Cl)CC(C)C HQMRIBYCTLBDAK-UHFFFAOYSA-M 0.000 description 1

- GDTBXPJZTBHREO-UHFFFAOYSA-N bromine Substances BrBr GDTBXPJZTBHREO-UHFFFAOYSA-N 0.000 description 1

- 229910052794 bromium Inorganic materials 0.000 description 1

- IZAOMHQHYCDRBR-UHFFFAOYSA-N butoxy-bis(2-methylpropyl)alumane Chemical compound CCCC[O-].CC(C)C[Al+]CC(C)C IZAOMHQHYCDRBR-UHFFFAOYSA-N 0.000 description 1

- 239000006227 byproduct Substances 0.000 description 1

- 229910052791 calcium Inorganic materials 0.000 description 1

- 229910000019 calcium carbonate Inorganic materials 0.000 description 1

- 239000001506 calcium phosphate Substances 0.000 description 1

- 229910000389 calcium phosphate Inorganic materials 0.000 description 1

- 235000011010 calcium phosphates Nutrition 0.000 description 1

- 239000007810 chemical reaction solvent Substances 0.000 description 1

- 150000008280 chlorinated hydrocarbons Chemical class 0.000 description 1

- 230000008094 contradictory effect Effects 0.000 description 1

- 229920001577 copolymer Polymers 0.000 description 1

- 125000001511 cyclopentyl group Chemical group [H]C1([H])C([H])([H])C([H])([H])C([H])(*)C1([H])[H] 0.000 description 1

- 238000010908 decantation Methods 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 150000004796 dialkyl magnesium compounds Chemical class 0.000 description 1

- 125000004177 diethyl group Chemical group [H]C([H])([H])C([H])([H])* 0.000 description 1

- HJXBDPDUCXORKZ-UHFFFAOYSA-N diethylalumane Chemical compound CC[AlH]CC HJXBDPDUCXORKZ-UHFFFAOYSA-N 0.000 description 1

- JJSGABFIILQOEY-UHFFFAOYSA-M diethylalumanylium;bromide Chemical compound CC[Al](Br)CC JJSGABFIILQOEY-UHFFFAOYSA-M 0.000 description 1

- YNLAOSYQHBDIKW-UHFFFAOYSA-M diethylaluminium chloride Chemical compound CC[Al](Cl)CC YNLAOSYQHBDIKW-UHFFFAOYSA-M 0.000 description 1

- 125000000118 dimethyl group Chemical group [H]C([H])([H])* 0.000 description 1

- TUTOKIOKAWTABR-UHFFFAOYSA-N dimethylalumane Chemical compound C[AlH]C TUTOKIOKAWTABR-UHFFFAOYSA-N 0.000 description 1

- 229940069096 dodecene Drugs 0.000 description 1

- LDLDYFCCDKENPD-UHFFFAOYSA-N ethenylcyclohexane Chemical compound C=CC1CCCCC1 LDLDYFCCDKENPD-UHFFFAOYSA-N 0.000 description 1

- 150000002170 ethers Chemical class 0.000 description 1

- GCPCLEKQVMKXJM-UHFFFAOYSA-N ethoxy(diethyl)alumane Chemical compound CCO[Al](CC)CC GCPCLEKQVMKXJM-UHFFFAOYSA-N 0.000 description 1

- UAIZDWNSWGTKFZ-UHFFFAOYSA-L ethylaluminum(2+);dichloride Chemical compound CC[Al](Cl)Cl UAIZDWNSWGTKFZ-UHFFFAOYSA-L 0.000 description 1

- 231100000040 eye damage Toxicity 0.000 description 1

- 230000002349 favourable effect Effects 0.000 description 1

- 238000011049 filling Methods 0.000 description 1

- 125000000524 functional group Chemical group 0.000 description 1

- 229910000040 hydrogen fluoride Inorganic materials 0.000 description 1

- 229910052806 inorganic carbonate Inorganic materials 0.000 description 1

- 229910001502 inorganic halide Inorganic materials 0.000 description 1

- 229910001853 inorganic hydroxide Inorganic materials 0.000 description 1

- 229910052809 inorganic oxide Inorganic materials 0.000 description 1

- PNDPGZBMCMUPRI-UHFFFAOYSA-N iodine Chemical compound II PNDPGZBMCMUPRI-UHFFFAOYSA-N 0.000 description 1

- BVRHQICYSINRIG-UHFFFAOYSA-N iron;magnesium;silicic acid Chemical compound [Mg].[Mg].[Mg].[Fe].O[Si](O)(O)O.O[Si](O)(O)O BVRHQICYSINRIG-UHFFFAOYSA-N 0.000 description 1

- 238000004020 luminiscence type Methods 0.000 description 1

- BLQJIBCZHWBKSL-UHFFFAOYSA-L magnesium iodide Chemical compound [Mg+2].[I-].[I-] BLQJIBCZHWBKSL-UHFFFAOYSA-L 0.000 description 1

- 229910001641 magnesium iodide Inorganic materials 0.000 description 1

- HCWCAKKEBCNQJP-UHFFFAOYSA-N magnesium orthosilicate Chemical compound [Mg+2].[Mg+2].[O-][Si]([O-])([O-])[O-] HCWCAKKEBCNQJP-UHFFFAOYSA-N 0.000 description 1

- 239000000395 magnesium oxide Substances 0.000 description 1

- 239000000391 magnesium silicate Substances 0.000 description 1

- 229910052919 magnesium silicate Inorganic materials 0.000 description 1

- 235000019792 magnesium silicate Nutrition 0.000 description 1

- 239000000155 melt Substances 0.000 description 1

- GYNNXHKOJHMOHS-UHFFFAOYSA-N methyl-cycloheptane Natural products CC1CCCCCC1 GYNNXHKOJHMOHS-UHFFFAOYSA-N 0.000 description 1

- 239000012046 mixed solvent Substances 0.000 description 1

- 125000001971 neopentyl group Chemical group [H]C([*])([H])C(C([H])([H])[H])(C([H])([H])[H])C([H])([H])[H] 0.000 description 1

- QJGQUHMNIGDVPM-UHFFFAOYSA-N nitrogen group Chemical group [N] QJGQUHMNIGDVPM-UHFFFAOYSA-N 0.000 description 1

- 150000002894 organic compounds Chemical class 0.000 description 1

- 229920000573 polyethylene Polymers 0.000 description 1

- NNHHDJVEYQHLHG-UHFFFAOYSA-N potassium silicate Chemical compound [K+].[K+].[O-][Si]([O-])=O NNHHDJVEYQHLHG-UHFFFAOYSA-N 0.000 description 1

- 235000019353 potassium silicate Nutrition 0.000 description 1

- 229910052913 potassium silicate Inorganic materials 0.000 description 1

- 230000009257 reactivity Effects 0.000 description 1

- 150000003839 salts Chemical class 0.000 description 1

- 239000012488 sample solution Substances 0.000 description 1

- 150000004760 silicates Chemical class 0.000 description 1

- FDNAPBUWERUEDA-UHFFFAOYSA-N silicon tetrachloride Chemical compound Cl[Si](Cl)(Cl)Cl FDNAPBUWERUEDA-UHFFFAOYSA-N 0.000 description 1

- 239000008247 solid mixture Substances 0.000 description 1

- 239000006104 solid solution Substances 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

- 150000003467 sulfuric acid derivatives Chemical class 0.000 description 1

- 238000001308 synthesis method Methods 0.000 description 1

- 238000003786 synthesis reaction Methods 0.000 description 1

- YLQBMQCUIZJEEH-UHFFFAOYSA-N tetrahydrofuran Natural products C=1C=COC=1 YLQBMQCUIZJEEH-UHFFFAOYSA-N 0.000 description 1

- SQBBHCOIQXKPHL-UHFFFAOYSA-N tributylalumane Chemical compound CCCC[Al](CCCC)CCCC SQBBHCOIQXKPHL-UHFFFAOYSA-N 0.000 description 1

- QORWJWZARLRLPR-UHFFFAOYSA-H tricalcium bis(phosphate) Chemical compound [Ca+2].[Ca+2].[Ca+2].[O-]P([O-])([O-])=O.[O-]P([O-])([O-])=O QORWJWZARLRLPR-UHFFFAOYSA-H 0.000 description 1

- YGRHYJIWZFEDBT-UHFFFAOYSA-N tridecylaluminum Chemical compound CCCCCCCCCCCCC[Al] YGRHYJIWZFEDBT-UHFFFAOYSA-N 0.000 description 1

- VOITXYVAKOUIBA-UHFFFAOYSA-N triethylaluminium Chemical compound CC[Al](CC)CC VOITXYVAKOUIBA-UHFFFAOYSA-N 0.000 description 1

- ORYGRKHDLWYTKX-UHFFFAOYSA-N trihexylalumane Chemical compound CCCCCC[Al](CCCCCC)CCCCCC ORYGRKHDLWYTKX-UHFFFAOYSA-N 0.000 description 1

- JLTRXTDYQLMHGR-UHFFFAOYSA-N trimethylaluminium Chemical compound C[Al](C)C JLTRXTDYQLMHGR-UHFFFAOYSA-N 0.000 description 1

- LFXVBWRMVZPLFK-UHFFFAOYSA-N trioctylalumane Chemical compound CCCCCCCC[Al](CCCCCCCC)CCCCCCCC LFXVBWRMVZPLFK-UHFFFAOYSA-N 0.000 description 1

- JOJQVUCWSDRWJE-UHFFFAOYSA-N tripentylalumane Chemical compound CCCCC[Al](CCCCC)CCCCC JOJQVUCWSDRWJE-UHFFFAOYSA-N 0.000 description 1

- CNWZYDSEVLFSMS-UHFFFAOYSA-N tripropylalumane Chemical compound CCC[Al](CCC)CCC CNWZYDSEVLFSMS-UHFFFAOYSA-N 0.000 description 1

- DPTWZQCTMLQIJK-UHFFFAOYSA-N tris(3-methylbutyl)alumane Chemical compound CC(C)CC[Al](CCC(C)C)CCC(C)C DPTWZQCTMLQIJK-UHFFFAOYSA-N 0.000 description 1

- 229920000785 ultra high molecular weight polyethylene Polymers 0.000 description 1

- PXXNTAGJWPJAGM-UHFFFAOYSA-N vertaline Natural products C1C2C=3C=C(OC)C(OC)=CC=3OC(C=C3)=CC=C3CCC(=O)OC1CC1N2CCCC1 PXXNTAGJWPJAGM-UHFFFAOYSA-N 0.000 description 1

Images

Abstract

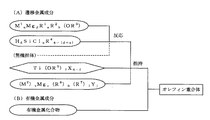

【解決手段】固体触媒成分および有機金属化合物成分からなるオレフィン重合用触媒であり、固体触媒成分が、特定の有機マグネシウム化合物と特定の塩素化剤との反応により調製された担体にチタン化合物を担持することにより調製された固体触媒と特定の有機金属化合物とを組み合わせること得られるオレフィン重合用触媒およびポリオレフィンパウダー。

【選択図】なし

Description

触媒の活性として、単位触媒量あたりの活性とチタン原子当たりの活性とがある。触媒当たりの活性が高い場合には一定量の触媒から多量のポリオレフィンを生産することができ、換言すれば、一定量のポリオレフィンを生産するために使用する触媒量を削減できるため、効率的な生産には非常に有効である。チタンあたりの活性はポリオレフィン中の酸性物質含有量と相関があり、チタン当たりの活性が低い場合には酸性物質含有量が増大する。例えば、非特許文献1に記載されているように、酸性物質含有量は、ポリオレフィンの熱安定性に大きく影響し、酸性物質含有量が高い場合には熱安定性が顕著に悪化する。また、この酸性物質は成形機にも影響をおよぼし、酸性塩素含有量が高い場合には成形機の腐食が促進される。このため、触媒のチタン当たりの活性が低い場合には、生成したポリオレフィンの熱安定性および成形機の腐食等の問題があった。これを解決するためにステアリン酸カルシウム等の金属石鹸を添加する手法があるが、多量の金属石鹸の添加が必要なため、ブローグレードではピンチオフ融着性が悪化したり、目やにの原因になる等の問題があり、またコストが高くなる等の問題があった。

一方、ポリオレフィンの生産には生成するポリオレフィンパウダーの嵩密度は非常に重要である。この嵩密度を上げることにより、重合器内において単位容積あたりに含まれるポリオレフィンの重量を大きくすることが可能であるため、重合器内のパウダーの濃度を上げることができる。これにより、同一プロセスにおいてもポリオレフィンの生産性を高めることが可能となる。また、重合器から排出されたポリオレフィンパウダーを輸送し貯蔵する場合にも、この嵩密度は重要である。嵩密度が高い方が輸送時の詰まりが少なく、単位体積あたりの貯蔵量も増大させることが可能である。ポリオレフィンパウダーの嵩密度は滑剤、例えばステアリン酸カルシウム、を添加することにより増大することが一般に知られている。しかし、ポリオレフィンの生産性を高め、また滑剤を削減の観点からも、滑剤の存在しない状態での嵩密度を高めることが求められていた。

日本化学会(編集)、高分子学会(編集)、「高分子添加剤の新展開」日刊工業新聞社(出版)、1998年9月1日、p.76

[1] 固体触媒成分[A]および有機金属化合物成分[B]からなるオレフィン重合用触媒であり、固体触媒成分[A]が、一般式1で表される不活性炭化水素溶媒に可溶である有機マグネシウム化合物、一般式2で表される塩素化剤との反応により調製された担体(A−1)にチタン化合物(A−2)を担持することにより調製され、該有機マグネシウム化合物と該塩素化剤との反応が60℃以上150℃以下で行われることを特徴とする、オレフィン重合用触媒、

(M1)α(Mg)β(R1)a(R2)b(OR3)c ・・・式1

(式中、M1は周期律表第1族、第2族、第13族および第14族からなる群に属するマグネシウム以外の金属原子であり、R1、R2およびR3は炭素数2以上20以下の炭化水素基であり、α、β、a、bおよびcは次の関係を満たす実数である。0≦α、0<β、0≦a、0≦b、0≦c、0<a+b、0≦c/(α+β)≦2、kα+2β=a+b+c(ただし、kはM1の原子価))

HdSiCleR4 (4−(d+e)) ・・・式2

(式中、R4は炭素数1以上12以下の炭化水素基であり、dとeは次の関係を満たす実数である。0<d、0<e、0<d+e≦4)

[2] 担体(A−1)に対するチタン化合物(A−2)の担持が、チタン化合物(A−2)と有機金属化合物(A−3)との反応により行われ、チタン化合物(A−2)が一般式3で表され、有機金属化合物(A−3)が一般式4により表されることを特徴とする、[1]に記載のオレフィン重合用触媒、

Ti(OR5)fX(4−f) ・・・式3

(式中、fは0以上4以下の実数であり、R5は炭化水素基、Xはハロゲンである。)

(M2)γ(Mg)ε(R6)h(R7)iYj ・・・式4

(式中、M2は周期律表第1族、第2族、第13族および第14族からなる群に属するマグネシウム以外の金属原子であり、R6およびR7は炭素数2以上20以下の炭化水素基であり、Yはアルコキシ、シロキシ、アリロキシ、アミノ、アミド、−N=C−R8,R9、−SR10(ただし、R8、R9およびR10は炭素数2以上20以下の炭化水素基を表す。jが2の場合には、Yはそれぞれ異なっていてもよい。)、β−ケト酸残基のいずれかであり、γ、ε、h、iおよびjは次の関係を満たす実数である。0≦γ、0<ε、0≦h、0≦i、0<h+i、0≦j/(γ+ε)≦2、nγ+2ε=a+b+c(ただし、nはM2の原子価))

[3] [1]または[2]のいずれかに記載のオレフィン重合用触媒を用いたエチレンの単独重合あるいはエチレンと炭素数が3以上のα−オレフィンとの共重合によって得られたポリオレフィンパウダーであって、該パウダーに含まれるチタン原子が5重量ppm以下であり、マグネシウム原子に対するチタン原子のモル比が0.5以下であり、なおかつ該ポリオレフィンパウダーの嵩密度が0.43g/ml以上であることを特徴とするポリオレフィンパウダー、

である。

本発明は固体触媒成分[A]および有機金属化合物成分[B]からなるオレフィン重合用触媒に関するものである。固体触媒成分[A]が、一般式1で表される不活性炭化水素溶媒に可溶である有機マグネシウム化合物、一般式2で表される塩素化剤との反応により調製された担体(A−1)にチタン化合物を担持することにより調製され、該有機マグネシウム化合物と該塩素化剤との反応が60℃以上150℃以下で行われることが必要である。

本発明においては、この触媒の固体触媒成分[A]の担体である(A−1)は、不活性炭化水素溶媒に可溶である有機マグネシウム化合物と塩素化剤との反応により調製される。

(M1)α(Mg)β(R1)a(R2)b(OR3)c ・・・式1

(式中、M1は周期律表第1族、第2族、第13族および第14族からなる群に属するマグネシウム以外の金属原子であり、R1、R2およびR3は炭素数2以上20以下の炭化水素基であり、α、β、a、bおよびcは次の関係を満たす実数である。0≦α、0<β、0≦a、0≦b、0≦c、0<a+b、0≦c/(α+β)≦2、kα+2β=a+b+c(ただし、kはM1の原子価))

この化合物は、不活性炭化水素溶媒に可溶な有機マグネシウムの錯化合物の形として示されているが、ジヒドロカルビルマグネシウム化合物およびこの化合物と他の金属化合物との錯体のすべてを包含するものである。記号α、β、a、b、cの関係式kα+2β=a+b+cは金属原子の原子価と置換基との化学量論性を示している。

α>0の場合、M1は、周期律表第1族、第2族、第13族および第14族からなる群に属するマグネシウム以外の金属原子であり、中でもリチウム、ナトリウム、カリウム、ベリリウム、亜鉛、ホウ素、アルミニウム等が好ましく、アルミニウム、ホウ素、ベリリウム、亜鉛がさらに好ましい。

(1)R1、R2の少なくとも一方が炭素原子数が4以上6以下である二級または三級のアルキル基であること、好ましくはR1、R2がともに炭素原子数が4以上6以下であり、少なくとも一方が二級または三級のアルキル基であること。

(2)R1とR2とが炭素原子数の互いに相異なるアルキル基であること、好ましくはR1が炭素原子数2または3のアルキル基であり、R2が炭素原子数が4以上のアルキル基であること。

(3)R1、R2の少なくとも一方が炭素原子数が6以上の炭化水素基であること、好ましくはR1、R2に含まれる炭素原子数を加算すると12以上になるアルキル基であること。

HdSiCleR4 (4−(d+e)) ・・・式2

(式中、R4は炭素数1以上12以下の炭化水素基であり、dとeは次の関係を満たす実数である。0<d、0<e、0<d+e≦4)

上記一般式2においてR4で表される炭化水素基は、脂肪族炭化水素基、脂環式炭化水素基、芳香族炭化水素基であり、たとえば、メチル、エチル、プロピル、1−メチルエチル、ブチル、ペンチル、ヘキシル、オクチル、デシル、シクロヘキシル、フェニル基等が挙げられ、炭素原子数が1以上10以下のアルキル基であること好ましく、メチル、エチル、プロピル、1−メチルエチル基等の炭素原子数が1以上3以下のアルキル基であることがさらに好ましい。また、dおよびeはd+e≦4の関係を満たす0より大きな実数であり、eが2または3であることが好ましく、eが3であることがさらに好ましい。

次に有機マグネシウム化合物と塩素化剤との反応について説明する。反応に際しては塩素化剤を予め反応溶媒、たとえば、不活性炭化水素溶媒、1,2−ジクロルエタン、o−ジクロルベンゼン、ジクロルメタン等の塩素化炭化水素溶媒、もしくはジエチルエーテル、テトラヒドロフラン等のエーテル系溶媒、あるいはこれらの混合溶媒を用いて希釈した後に利用することが好ましく、触媒の性能上、不活性炭化水素溶媒を用いて希釈した後に利用することがさらに好ましい。本発明においては、有機マグネシウム化合物と塩素化剤との反応比率には特に制限はないが、有機マグネシウム化合物に対する塩素化剤のモル比で0.01以上100以下の範囲であることが好ましく、0.1以上10以下の範囲であることがさらに好ましい。

(i)無機酸化物

(ii)無機炭酸塩、珪酸塩、硫酸塩

(iii)無機水酸化物

(iv)無機ハロゲン化物

(v)(i)〜(iv)なる複塩、固溶体ないし混合物

次に、チタン化合物(A−2)について説明する。

(A−2)としては、下記一般式3で表されるチタン化合物が好ましい。

Ti(OR5)fX(4−f) ・・・式3

(式中、fは0以上4以下の実数であり、R5は炭化水素基、Xはハロゲンである。)

上記一般式3においてR5で表される炭化水素基としては、メチル、エチル、プロピル、ブチル、ペンチル、ヘキシル、2−エチルヘキシル、ヘプチル、オクチル、デシル、アリル基等の脂肪族炭化水素基、シクロヘキシル、2−メチルシクロヘキシル、シクロペンチル基等の脂環式炭化水素基、フェニル、ナフチル基等の芳香族炭化水素基等が挙げられるが、脂肪族炭化水素基が好ましい。Xで表されるハロゲンとしては、塩素、臭素、ヨウ素が挙げられるが、塩素が好ましい。本発明においては上記から選ばれた(A−2)を、2種以上混合して使用することが可能である。

本発明における(A−2)の使用量には特に制限はないが、固体成分に含まれるマグネシウム原子に対するモル比で0.01以上20以下が好ましく、0.05以上10以下が特に好ましい。反応温度については特に制限はないが、0℃以上150℃以下の範囲で行うことが好ましく、20℃以上100℃以下の範囲で行うことがさらに好ましい。

(A−3)としては下記一般式4で表されるものが好ましい。

(M2)γ(Mg)ε(R6)h(R7)iYj ・・・式4

(式中、M2は周期律表第1族、第2族、第13族および第14族からなる群に属するマグネシウム以外の金属原子であり、R6およびR7は炭素数2以上20以下の炭化水素基であり、Yはアルコキシ、シロキシ、アリロキシ、アミノ、アミド、−N=C−R8,R9、−SR10(ただし、R8、R9およびR10は炭素数2以上20以下の炭化水素基を表す。jが2の場合には、Yはそれぞれ異なっていてもよい。)、β−ケト酸残基のいずれかであり、γ、ε、h、iおよびjは次の関係を満たす実数である。0≦γ、0<ε、0≦h、0≦i、0<h+i、0≦j/(γ+ε)≦2、nγ+2ε=a+b+c(ただし、nはM2の原子価))

この化合物は、不活性炭化水素溶媒に可溶な有機マグネシウムの錯化合物の形として示されているが、ジヒドロカルビルマグネシウム化合物およびこの化合物と他の金属化合物との錯体のすべてを包含するものである。記号γ、ε、h、i、jの関係式nγ+2ε=h+i+jは金属原子の原子価と置換基との化学量論性を示している。

γ>0の場合、M2は周期律表第1族、第2族、第13族および第14族からなる群に属するマグネシウム以外の金属原子であり、たとえば、リチウム、ナトリウム、カリウム、ベリリウム、亜鉛、ホウ素、アルミニウム等が挙げられ、アルミニウム、ホウ素、ベリリウム、亜鉛が特に好ましい。

(1)R6、R7の少なくとも一方が炭素原子数が4以上6以下である二級または三級のアルキル基であること、好ましくはR6、R7がともに炭素原子数が4以上6以下であり、少なくとも一方が二級または三級のアルキル基であること。

(2)R6とR7とが炭素原子数が互いに相異なるアルキル基であること、好ましくはR6が炭素原子数が2または3のアルキル基であり、R7が炭素原子数が4以上のアルキル基であること。

(3)R6、R7の少なくとも一方が炭素原子数が6以上の炭化水素基であること、好ましくはR6、R7に含まれる炭素原子数を加算すると12以上になるアルキル基であること。

Yはアルコキシ、シロキシ、アリロキシ、アミノ、アミド、−N=C−R8,R9、−SR10(ただし、R8、R9およびR10は炭素数2以上20以下の炭化水素基を表す)、βケト酸残基のいずれかである。

上記のR8、R9およびR10としては炭素原子数が1以上12以下のアルキル基またはアリール基が好ましく、炭素原子数が3以上10以下のアルキル基またはアリール基がさらに好ましい。具体的には、たとえば、メチル、エチル、プロピル、1−メチルエチル、ブチル、1−メチルプロピル、1,1−ジメチルエチル、ペンチル、ヘキシル、2−メチルペンチル、2−エチルブチル、2−エチルペンチル、2−エチルヘキシル、2−エチル−4−メチルペンチル、2−プロピルヘプチル、2−エチル−5−メチルオクチル、オクチル、ノニル、デシル、フェニル、ナフチル基等が好ましく、ブチル、1−メチルプロピル、2−メチルペンチルおよび2−エチルヘキシル基がさらに好ましい。

(A−3)の使用量については特に制限はないが、固体成分に含まれるマグネシウムに対する(A−3)に含まれるMgのモル比で0.01以上20以下が好ましく、0.05以上10以下が特に好ましい。反応温度については特に制限はないが、−80℃以上150℃以下の範囲で行うことが好ましく、−40℃以上100℃以下の範囲で行うことがさらに好ましい。

かくして得られた触媒は、不活性炭化水素溶媒を用いたスラリー溶液として使用される。

有機アルミニウム化合物としては、一般式AlR11 mZ(3−m)(式中、R11は炭素原子数が1以上20以下の炭化水素基、Zは水素、ハロゲン、アルコキシ、アリロキシ、シロキシ基からなる群に属する置換基、mは2以上3以下の実数)で表される化合物を単独または混合して使用することが好ましい。R11で表される炭化水素基は、脂肪族炭化水素、芳香族炭化水素、脂環式炭化水素基を含有するものである。

(M1)α(Mg)β(R1)a(R2)b(OR3)c ・・・式1

(式中、M1は周期律表第1族、第2族、第13族および第14族からなる群に属するマグネシウム以外の金属原子であり、R1、R2およびR3は炭素数2以上20以下の炭化水素基であり、α、β、a、bおよびcは次の関係を満たす実数である。0≦α、0<β、0≦a、0≦b、0≦c、0<a+b、0≦c/(α+β)≦2、kα+2β=a+b+c(ただし、kはM1の原子価))

この化合物は、不活性炭化水素溶媒に可溶な有機マグネシウムの錯化合物の形として示されているが、ジアルキルマグネシウム化合物およびこの化合物と他の金属化合物との錯体の全てを包含するものである。α、β、a、b、c、M1、R1、R2、OR3についてはすでに述べたとおりである。この有機マグネシウム化合物は不活性炭化水素溶媒に可溶な化合物であることが好ましいため、β/αは0.5以上10以下の範囲にあることが好ましく、M1がアルミニウムである化合物がさらに好ましい。

かくして得られた触媒はオレフィンの重合、特にエチレンの重合およびエチレンと炭素数3以上のオレフィンとの共重合に対して、チタン当たりの活性が高く、かつ触媒当たりの活性が非常に高く、この触媒により生成するポリオレフィンパウダーの嵩密度が非常に高い特徴を有する。

本発明の重合溶媒としては、オレフィンのスラリー重合に通常使用される不活性炭化水素溶媒が用いられる。重合温度は室温以上120℃以下であり、50℃以上100℃以下であることが好ましい。重合圧力は常圧以上10MPa以下の範囲で実施される。得られる重合体の分子量は、重合系に存在させる水素の濃度を変化させるか、重合温度を変化させか、あるいは有機金属化合物[B]の濃度を変化させることによって調節することができる。

本発明のポリオレフィンパウダーに含まれるチタン原子およびマグネシウム原子の量はICP分析により測定されたものである。本発明のICP分析においては、試料として5gのポリオレフィンパウダーを使用する。試料を白金ルツボに秤量し、ヒーター上で試料を炭化する。炭化してガスの発生がなくなった後、ヒーターからおろし、電気炉に入れて試料を灰化する。灰化後、白金ルツボを電気炉から取り出し、時計皿をかぶせて放冷する。放冷後、溶解剤を入れて加熱することにより、試料を完全に溶解させて試験溶液とする。この試験溶液をプラズマ炎中に噴霧して発光強度を測定する。なお、検量線法により発光強度から試験溶液に含まれるチタン原子およびマグネシウム原子の量を定量し、試料中に含まれるチタン原子およびマグネシウム原子の量を算出する。

[活性の測定]

触媒あたりの活性(触媒活性)は、重合後に回収したポリオレフィン量(g)を触媒成分(A)量(g)、および重合時間(h)で除すことにより算出した。チタンあたりの活性(チタン活性)は、重合後に回収したポリオレフィン量(g)をポリオレフィンに含まれるチタン量(ミリモル)および重合時間(h)で除すことにより算出した。

[MFR測定]

ポリオレフィンのメルトフローレート(MFR)は、ASTM−D1238に従い、温度190℃、荷重2.16kgで測定した。

20mlのデカリンにポリマー20mgをいれ、150℃、2時間攪拌してポリマーを溶解させた。その溶液を135℃の高温糟で、ウベローデタイプの粘度計を用いて、標線間の落下時間(ts )を測定した。なお、ブランクとしてポリマーを入れていない、デカヒドロナフタレンのみの落下時間(tb )を測定した。以下の式に従いポリマーの比粘度(ηsp/C)をプロットし、濃度0に外挿した極限粘度(η)を求めた。

ηsp/C = (ts/tb−1)/0.1

このηから以下の式に従い、粘度平均分子量(Mv)を求めた。

Mv=(5.34×104)×η1.49

嵩密度は、該共重合体パウダーをヘキサンおよびメタノールで洗浄した後、90℃で1時間乾燥させたパウダーの嵩密度をJIS K−6721に従って測定した。ヘキサンによる洗浄は、パウダー100gに25℃のヘキサン2000mlを添加してスラリー化し、十分に攪拌した後に静置し、パウダーが沈降した後の上澄み液1500mlを除去し、その後のスラリーを300メッシュの金網でろ過してパウダーを分離することにより行った。メタノールによる洗浄は、ヘキサンによる洗浄後のパウダー100gに、ヘキサンの替わりにメタノールを使用する以外はヘキサンによる洗浄と同様の操作を行うことにより行った。

ポリオレフィンパウダーに含まれるチタン原子の量は、下記のICP分析により測定した。

試料として5gのポリオレフィンパウダーを使用した。試料を白金ルツボに秤量し、表面温度250℃のヒーター上で試料を3時間炭化した。炭化してガスの発生がなくなった後、ヒーターからおろし、電気炉に入れて550℃で試料を6時間灰化した。灰化後、白金ルツボを電気炉から取り出し、時計皿をかぶせて放冷した。放冷後、灰と等体積の炭酸カリウム、炭酸ナトリウムおよび四硼酸ナトリウムをそれぞれ添加し、ガスバーナー直火で赤熱状態で5分間加熱した。加熱後、放冷して塩酸(18重量%)15mlを添加して内容物を溶解させた。溶解後、内容物を50mlメスフラスコに完全に移し、純水を添加して液面を標線にあわせることにより試験溶液を調製した。

この試験溶液をプラズマ炎中に噴霧して発光強度を測定した。発光強度の測定は253.462nm、284.194nm、315.587nm、および349.105nmの4波長で行った。検量線法により、発光強度から試験溶液に含まれるチタン原子の量を定量し、試料中に含まれるチタン原子の量を算出した。検量線作成には空試験溶液および1mg/lのチタン標準溶液を使用した。空試験溶液は、試験溶液調製時と等量の炭酸カリウム、炭酸ナトリウムおよび四硼酸ナトリウムを白金ルツボに入れ、ガスバーナーで直火で赤熱状態で5分間加熱し、放冷して塩酸(18重量%)15mlを添加して内容物を溶解させ、内容物を50mlメスフラスコに完全に移し、純水を添加して液面を標線にあわせることにより調製した。1mg/lのチタン標準溶液は、1000mg/lのチタン標準溶液(和光純薬製、原子吸光分析用)を希釈することにより調製した。

ポリオレフィンパウダーに含まれるマグネシウム原子の量は、下記のICP分析により測定した。

試料として5gのポリオレフィンパウダーを使用した。試料を白金ルツボに秤量し、表面温度250℃のヒーター上で試料を3時間炭化した。炭化してガスの発生がなくなった後、ヒーターからおろし、電気炉に入れて550℃で試料を6時間灰化した。灰化後、白金ルツボを電気炉から取り出し、時計皿をかぶせて放冷した。放冷後、塩酸(18重量%)10mlを添加し、ヒーター上で120℃で5分間加熱することにより内容物を溶解させた。溶解後、放冷した内容物を50mlメスフラスコに完全に移し、純水を添加して液面を標線にあわせることにより試験溶液を調製した。

この試験溶液をプラズマ炎中に噴霧して発光強度を測定した。発光強度の測定は202.582nm、279.553nm、280.270nm、および285.213nmの4波長で行った。検量線法により、発光強度から試験溶液に含まれるマグネシウム原子の量を定量し、試料中に含まれるマグネシウム原子の量を算出した。検量線作成には空試料溶液、1mg/lおよび5mg/lのマグネシウム標準溶液を使用した。空試験溶液は、塩酸(18重量%)10mlを50mlメスフラスコに添加し、純水を添加して液面を標線にあわせることにより調製した。1mg/lおよび5mg/lのマグネシウム標準溶液は、100mg/lのチタン標準溶液(和光純薬製、原子吸光分析用)を希釈することにより調製した。

(1)(A−1)担体の合成

充分に窒素置換された1lステンレス製オートクレーブに2モル/lのヒドロキシトリクロロシランヘキサン溶液182mlを仕込み、80℃で攪拌しながら組成式AlMg5(C4H9)11(OC3H7)2で表される有機マグネシウム化合物のヘキサン溶液466ml(マグネシウム334ミリモル相当)を4時間かけて滴下し、さらに80℃で1時間攪拌しながら反応を継続させた。反応終了後、上澄み液を除去し、460mlのヘキサンで4回洗浄した。この固体を分析した結果、固体1g当たりに含まれるマグネシウムが8.43ミリモルであった。

上記担体20gを含有するヘキサンスラリー360mlに20℃で攪拌しながら1モル/lの四塩化チタンヘキサン溶液20mlと1モル/lの組成式AlMg5(C4H9)11(OC3H7)2で表される有機マグネシウム化合物のヘキサン溶液20mlとを同時に1時間かけて添加した。添加後、20℃で1時間反応を継続させた。反応終了後、上澄み液を200ml除去し、ヘキサン200mlで2回洗浄することにより、固体触媒成分[A−1]を調製した。この固体触媒成分1g中に含まれるチタン量は0.98ミリモルであった。

トリス(2−メチルプロピル)アルミニウム0.4ミリモルを脱水脱酸素したヘキサン0.8lとともに、内部を真空脱気し窒素置換した内容積1.5lのオートクレーブに入れた。次いで、オートクレーブの内部を80℃に保ち、水素をオートクレーブの内圧が0.16MPa上昇するまで添加した。次いで、固体触媒成分[A−1]20mgを添加した。この後、エチレンを添加して全圧を0.46MPaとすることにより重合を開始した。エチレンを補給することにより全圧を0.46MPaに保ちつつ1時間重合を行った。重合終了後、オートクレーブ内容物をメタノール2lがはいったステンレス製容器に投入することにより、重合を停止した。重合停止後、ろ過により得られたポリオレフィンパウダーを回収し、40℃で2時間乾燥した。この重合により得られたポリオレフィンの収量、触媒活性、チタン活性、MFR、嵩密度、ポリオレフィンに含まれるチタン原子量(Ti含量)およびマグネシウム原子量(Mg含量)の値を表1に示す。

固体触媒成分[A]の調製において、充分に窒素置換された1lステンレス製オートクレーブにヘキサン200mlを添加した。20℃で攪拌しながら1モル/lの四塩化チタンヘキサン溶液100mlと1モル/lの組成式AlMg5(C4H9)11(OC3H7)2で表される有機マグネシウム化合物のヘキサン溶液100mlとを同時に1時間かけて添加した。添加後、20℃で1時間反応を継続させた。反応終了後、上澄み液を200ml除去し、ヘキサン200mlで2回洗浄することにより、固体触媒成分[A−2]を調製した。この固体触媒成分1g中に含まれるチタン量は3.61ミリモルであった。

この固体触媒成分[A−2]を使用した以外は実施例1と同様な操作でオレフィン重合を行った。この重合により得られたポリオレフィンの収量、触媒活性、チタン活性、MFR、嵩密度、ポリオレフィンに含まれるチタン原子量(Ti含量)およびマグネシウム原子量(Mg含量)の値を表1に示す。

実施例1で調製した(A−1)担体20gを含有するヘキサンスラリー360mlに−20℃で攪拌しながら1モル/lの四塩化チタンヘキサン溶液20mlと1モル/lの組成式AlMg5(C4H9)13で表される有機マグネシウム化合物のヘキサン溶液20mlとを同時に1時間かけて添加した。添加後、−20℃で1時間反応を継続させ、さらに20℃で1時間反応を継続させた。反応終了後、上澄み液を200ml除去し、ヘキサン200mlで2回洗浄することにより、固体触媒成分[A−3]を調製した。この固体触媒成分1g中に含まれるチタン量は1.02ミリモルであった。

この固体触媒成分[A−3]を使用した以外は実施例1と同様な操作でオレフィン重合を行った。この重合により得られたポリオレフィンの収量、触媒活性、チタン活性、MFR、嵩密度、ポリオレフィンに含まれるチタン原子量(Ti含量)およびマグネシウム原子量(Mg含量)の値を表2に示す。

固体触媒成分[A]の調製において、充分に窒素置換された1lステンレス製オートクレーブにヘキサン200mlを添加した。−20℃で攪拌しながら1モル/lの四塩化チタンヘキサン溶液100mlと1モル/lの組成式AlMg5(C4H9)13で表される有機マグネシウム化合物のヘキサン溶液100mlとを同時に1時間かけて添加した。添加後、−20℃で1時間反応を継続さ、さらに20℃で1時間反応を継続させた。反応終了後、上澄み液を200ml除去し、ヘキサン200mlで2回洗浄することにより、固体触媒成分[A−4]を調製した。この固体触媒成分1g中に含まれるチタン量は4.24ミリモルであった。

この固体触媒成分[A−4]を使用した以外は実施例1と同様な操作でオレフィン重合を行った。この重合により得られたポリオレフィンの収量、触媒活性、チタン活性、MFR、嵩密度、ポリオレフィンに含まれるチタン原子量(Ti含量)およびマグネシウム原子量(Mg含量)の値を表2に示す。

実施例1で調製した(A−1)担体20gを含有するヘキサンスラリー360mlに20℃で攪拌しながら1モル/lの四塩化チタンヘキサン溶液20mlと1モル/lの組成式AlMg5(C4H9)11(OSiH(C2H5)2)2で表される有機マグネシウム化合物のヘキサン溶液20mlとを同時に1時間かけて添加した。添加後、20℃で1時間反応を継続させた。反応終了後、上澄み液を200ml除去し、ヘキサン200mlで2回洗浄することにより、固体触媒成分[A−5]を調製した。この固体触媒成分1g中に含まれるチタン量は0.91ミリモルであった。

この固体触媒成分[A−5]を使用した以外は実施例1と同様な操作でオレフィン重合を行った。この重合により得られたポリオレフィンの収量、触媒活性、チタン活性、MFR、嵩密度、ポリオレフィンに含まれるチタン原子量(Ti含量)およびマグネシウム原子量(Mg含量)の値を表2に示す。

固体触媒成分[A]の調製において、充分に窒素置換された1lステンレス製オートクレーブにヘキサン200mlを添加した。20℃で攪拌しながら1モル/lの四塩化チタンヘキサン溶液100mlと1モル/lの組成式AlMg5(C4H9)11(OSiH(C2H5)2)2で表される有機マグネシウム化合物のヘキサン溶液100mlとを同時に1時間かけて添加した。添加後、20℃で1時間反応を継続させた。反応終了後、上澄み液を200ml除去し、ヘキサン200mlで2回洗浄することにより、固体触媒成分[A−6]を調製した。この固体触媒成分1g中に含まれるチタン量は2.84ミリモルであった。

この固体触媒成分[A−6]を使用した以外は実施例1と同様な操作でオレフィン重合を行った。この重合により得られたポリオレフィンの収量、触媒活性、チタン活性、MFR、嵩密度、ポリオレフィンに含まれるチタン原子量(Ti含量)およびマグネシウム原子量(Mg含量)の値を表2に示す。

水素を添加せず、添加する固体触媒成分[A−5]量を3mgとし、エチレンを添加することにより制御する重合器の全圧を0.25MPaとすること以外は実施例1と同様な操作で重合行った。この重合により得られたポリオレフィンの収量、触媒活性、チタン活性、Mv、嵩密度、ポリオレフィンに含まれるチタン原子量(Ti含量)およびマグネシウム原子量(Mg含量)の値を表3に示す。

固体触媒成分[A−6]を使用した以外は、実施例4と同様な操作で重合を行った。この重合により得られたポリオレフィンの収量、触媒活性、チタン活性、Mv、嵩密度、ポリオレフィンに含まれるチタン原子量(Ti含量)およびマグネシウム原子量(Mg含量)の値を表3に示す。

Claims (3)

- 固体触媒成分[A]および有機金属化合物成分[B]からなるオレフィン重合用触媒であり、固体触媒成分[A]が、一般式1で表される不活性炭化水素溶媒に可溶である有機マグネシウム化合物、一般式2で表される塩素化剤との反応により調製された担体(A−1)にチタン化合物(A−2)を担持することにより調製され、該有機マグネシウム化合物と該塩素化剤との反応が60℃以上150℃以下で行われることを特徴とする、オレフィン重合用触媒。

(M1)α(Mg)β(R1)a(R2)b(OR3)c ・・・式1

(式中、M1は周期律表第1族、第2族、第13族および第14族からなる群に属するマグネシウム以外の金属原子であり、R1、R2およびR3は炭素数2以上20以下の炭化水素基であり、α、β、a、bおよびcは次の関係を満たす実数である。0≦α、0<β、0≦a、0≦b、0≦c、0<a+b、0≦c/(α+β)≦2、kα+2β=a+b+c(ただし、kはM1の原子価))

HdSiCleR4 (4−(d+e)) ・・・式2

(式中、R4は炭素数1以上12以下の炭化水素基であり、dとeは次の関係を満たす実数である。0<d、0<e、0<d+e≦4) - 担体(A−1)に対するチタン化合物(A−2)の担持が、チタン化合物(A−2)と有機金属化合物(A−3)との反応により行われ、チタン化合物(A−2)が一般式3で表され、有機金属化合物(A−3)が一般式4により表されることを特徴とする、請求項1に記載のオレフィン重合用触媒。

Ti(OR5)fX(4−f) ・・・式3

(式中、fは0以上4以下の実数であり、R5は炭化水素基、Xはハロゲンである。)

(M2)γ(Mg)ε(R6)h(R7)iYj ・・・式4

(式中、M2は周期律表第1族、第2族、第13族および第14族からなる群に属するマグネシウム以外の金属原子であり、R6およびR7は炭素数2以上20以下の炭化水素基であり、Yはアルコキシ、シロキシ、アリロキシ、アミノ、アミド、−N=C−R8,R9、−SR10(ただし、R8、R9およびR10は炭素数2以上20以下の炭化水素基を表す。jが2の場合には、Yはそれぞれ異なっていてもよい。)、β−ケト酸残基のいずれかであり、γ、ε、h、iおよびjは次の関係を満たす実数である。0≦γ、0<ε、0≦h、0≦i、0<h+i、0≦j/(γ+ε)≦2、nγ+2ε=a+b+c(ただし、nはM2の原子価)) - 請求項1または2のいずれかに記載のオレフィン重合用触媒を用いたエチレンの単独重合あるいはエチレンと炭素数が3以上のα−オレフィンとの共重合によって得られたポリオレフィンパウダーであって、該パウダーに含まれるチタン原子が5重量ppm以下であり、マグネシウム原子に対するチタン原子のモル比が0.5以下であり、なおかつ該ポリオレフィンパウダーの嵩密度が0.43g/ml以上であることを特徴とするポリオレフィンパウダー。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005144271A JP2006002146A (ja) | 2004-05-19 | 2005-05-17 | オレフィン重合用触媒およびポリオレフィンパウダー |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004148601 | 2004-05-19 | ||

| JP2005144271A JP2006002146A (ja) | 2004-05-19 | 2005-05-17 | オレフィン重合用触媒およびポリオレフィンパウダー |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2006002146A true JP2006002146A (ja) | 2006-01-05 |

| JP2006002146A5 JP2006002146A5 (ja) | 2008-07-03 |

Family

ID=35770800

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005144271A Pending JP2006002146A (ja) | 2004-05-19 | 2005-05-17 | オレフィン重合用触媒およびポリオレフィンパウダー |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2006002146A (ja) |

Cited By (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2010229347A (ja) * | 2009-03-27 | 2010-10-14 | Asahi Kasei Chemicals Corp | オレフィン重合用触媒、ポリオレフィンの製造方法およびポリオレフィン樹脂組成物 |

| JP2011032338A (ja) * | 2009-07-31 | 2011-02-17 | Asahi Kasei Chemicals Corp | ポリエチレン樹脂組成物および該樹脂組成物の成形方法ならびにブローボトル |

| JP2012025817A (ja) * | 2010-07-21 | 2012-02-09 | Asahi Kasei Chemicals Corp | 超高分子量ポリエチレン粒子、その製造方法、およびそれを用いた成形体 |

| JP2014040525A (ja) * | 2012-08-22 | 2014-03-06 | Asahi Kasei Chemicals Corp | 粒状超高分子量ポリエチレン及び成形体 |

| JP2014055287A (ja) * | 2012-08-10 | 2014-03-27 | Asahi Kasei Chemicals Corp | 高分子量ポリエチレンパウダー、微多孔膜、及び高強度繊維 |

| CN103865145A (zh) * | 2012-12-11 | 2014-06-18 | 旭化成化学株式会社 | 聚乙烯粉体、成形体及锂离子二次电池用隔膜 |

| JP2014133874A (ja) * | 2012-12-11 | 2014-07-24 | Asahi Kasei Chemicals Corp | エチレン系重合体パウダー、成形体、及びリチウムイオン二次電池用セパレーター |

| CN104725691A (zh) * | 2013-12-20 | 2015-06-24 | 旭化成化学株式会社 | 聚乙烯粉末 |

| CN104804276A (zh) * | 2014-01-29 | 2015-07-29 | 旭化成化学株式会社 | 高分子量聚乙烯粉体、微孔膜以及高强度纤维 |

| JP2015168755A (ja) * | 2014-03-06 | 2015-09-28 | 旭化成ケミカルズ株式会社 | エチレン系重合体パウダー及びその製造方法、並びに、成形体 |

| JP2015212373A (ja) * | 2014-04-18 | 2015-11-26 | 旭化成ケミカルズ株式会社 | 繊維用ポリエチレンパウダー、繊維、及び物品 |

| JP2016094554A (ja) * | 2014-11-14 | 2016-05-26 | 旭化成ケミカルズ株式会社 | ポリエチレンパウダー |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5340696A (en) * | 1976-09-28 | 1978-04-13 | Asahi Chem Ind Co Ltd | Olefin polymerization catalyst |

| JPS5958013A (ja) * | 1982-09-29 | 1984-04-03 | Asahi Chem Ind Co Ltd | オレフインの重合方法 |

| JPH04216804A (ja) * | 1990-12-18 | 1992-08-06 | Asahi Chem Ind Co Ltd | α−オレフィンの重合方法 |

| JPH07196720A (ja) * | 1982-06-24 | 1995-08-01 | Bp Chimie Sa | エチレンポリマー及びその製造方法 |

| JPH10204116A (ja) * | 1997-01-17 | 1998-08-04 | Asahi Chem Ind Co Ltd | オレフィン重合触媒およびポリオレフィンの製造方法 |

-

2005

- 2005-05-17 JP JP2005144271A patent/JP2006002146A/ja active Pending

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5340696A (en) * | 1976-09-28 | 1978-04-13 | Asahi Chem Ind Co Ltd | Olefin polymerization catalyst |

| JPH07196720A (ja) * | 1982-06-24 | 1995-08-01 | Bp Chimie Sa | エチレンポリマー及びその製造方法 |

| JPS5958013A (ja) * | 1982-09-29 | 1984-04-03 | Asahi Chem Ind Co Ltd | オレフインの重合方法 |

| JPH04216804A (ja) * | 1990-12-18 | 1992-08-06 | Asahi Chem Ind Co Ltd | α−オレフィンの重合方法 |

| JPH10204116A (ja) * | 1997-01-17 | 1998-08-04 | Asahi Chem Ind Co Ltd | オレフィン重合触媒およびポリオレフィンの製造方法 |

Cited By (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2010229347A (ja) * | 2009-03-27 | 2010-10-14 | Asahi Kasei Chemicals Corp | オレフィン重合用触媒、ポリオレフィンの製造方法およびポリオレフィン樹脂組成物 |

| JP2011032338A (ja) * | 2009-07-31 | 2011-02-17 | Asahi Kasei Chemicals Corp | ポリエチレン樹脂組成物および該樹脂組成物の成形方法ならびにブローボトル |

| JP2012025817A (ja) * | 2010-07-21 | 2012-02-09 | Asahi Kasei Chemicals Corp | 超高分子量ポリエチレン粒子、その製造方法、およびそれを用いた成形体 |

| JP2014055287A (ja) * | 2012-08-10 | 2014-03-27 | Asahi Kasei Chemicals Corp | 高分子量ポリエチレンパウダー、微多孔膜、及び高強度繊維 |

| JP2014040525A (ja) * | 2012-08-22 | 2014-03-06 | Asahi Kasei Chemicals Corp | 粒状超高分子量ポリエチレン及び成形体 |

| CN103865145A (zh) * | 2012-12-11 | 2014-06-18 | 旭化成化学株式会社 | 聚乙烯粉体、成形体及锂离子二次电池用隔膜 |

| JP2014133873A (ja) * | 2012-12-11 | 2014-07-24 | Asahi Kasei Chemicals Corp | ポリエチレンパウダー、成形体、及びリチウムイオン二次電池用セパレーター |

| JP2014133874A (ja) * | 2012-12-11 | 2014-07-24 | Asahi Kasei Chemicals Corp | エチレン系重合体パウダー、成形体、及びリチウムイオン二次電池用セパレーター |

| CN104725691A (zh) * | 2013-12-20 | 2015-06-24 | 旭化成化学株式会社 | 聚乙烯粉末 |

| JP2015120784A (ja) * | 2013-12-20 | 2015-07-02 | 旭化成ケミカルズ株式会社 | ポリエチレンパウダー |

| CN104804276A (zh) * | 2014-01-29 | 2015-07-29 | 旭化成化学株式会社 | 高分子量聚乙烯粉体、微孔膜以及高强度纤维 |

| CN108752607A (zh) * | 2014-01-29 | 2018-11-06 | 旭化成株式会社 | 高分子量聚乙烯粉体、微孔膜以及高强度纤维 |

| CN108752607B (zh) * | 2014-01-29 | 2021-04-20 | 旭化成株式会社 | 高分子量聚乙烯粉体、微孔膜以及高强度纤维 |

| JP2015168755A (ja) * | 2014-03-06 | 2015-09-28 | 旭化成ケミカルズ株式会社 | エチレン系重合体パウダー及びその製造方法、並びに、成形体 |

| JP2015212373A (ja) * | 2014-04-18 | 2015-11-26 | 旭化成ケミカルズ株式会社 | 繊維用ポリエチレンパウダー、繊維、及び物品 |

| JP2016094554A (ja) * | 2014-11-14 | 2016-05-26 | 旭化成ケミカルズ株式会社 | ポリエチレンパウダー |

| US9469701B2 (en) | 2014-11-14 | 2016-10-18 | Asahi Kasei Chemicals Corporation | Polyethylene powder |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2006002146A (ja) | オレフィン重合用触媒およびポリオレフィンパウダー | |

| JP4386923B2 (ja) | 超高分子量エチレン系共重合体パウダー | |

| JPS61218606A (ja) | α−オレフイン重合体の製造法 | |

| JP5830114B2 (ja) | 超高分子量エチレン系共重合体パウダー及び成形体 | |

| JPS5920308A (ja) | α−オレフイン重合用触媒成分の製造方法 | |

| JPH0780968B2 (ja) | オレフィン重合体の製造法 | |

| KR20150038224A (ko) | 마그네슘코홀레이트, 마그네슘할라이드, 및 알코올의 다성분 혼합물, 이들을 제조하는 방법 및 올레핀 중합 촉매를 제조하기 위한 공정에서의 이들의 용도 | |

| EP1511780B1 (en) | Ziegler natta catalyst components for the polymerization of olefins | |

| JP2007284664A (ja) | 超高分子量エチレン系共重合体 | |

| JP2015168755A (ja) | エチレン系重合体パウダー及びその製造方法、並びに、成形体 | |

| JP5405172B2 (ja) | オレフィン重合用触媒、ポリオレフィンの製造方法およびポリオレフィン樹脂組成物 | |

| CN1107682C (zh) | α-烯烃聚合催化剂 | |

| ITTO990116A1 (it) | Catalizzatore per polimerizzazione di alfa-olefine e procedimento per la produzione di un polimero alfa-olefinico. | |

| JP4097518B2 (ja) | オレフィン重合用触媒および重合方法 | |

| JP4798926B2 (ja) | オレフィン重合用触媒及びポリオレフィンの製造方法 | |

| JP4001477B2 (ja) | ポリオレフィンのmwdを調整するチーグラー・ナッタ触媒、製造方法、使用方法そしてそれを用いて製造したポリオレフィン | |

| JPH01230606A (ja) | α−オレフィン重合体の製造方法 | |

| JPS58109506A (ja) | オレフイン重合法 | |

| JP2008094764A (ja) | 環状アミノシラン、重合用触媒及び重合方法 | |

| JP2004143289A (ja) | オレフィン重合用触媒およびポリオレフィンの製造方法 | |

| JPH06228223A (ja) | オレフィン重合用固体触媒成分、該触媒成分からなる触媒及び該触媒を用いるオレフィン重合体の製造方法 | |

| KR100620887B1 (ko) | 아릴옥시계 올레핀 (공)중합촉매를 이용한 올레핀 중합체및 올레핀/α-올레핀 공중합체 제조방법 | |

| JP2023046195A (ja) | オレフィン重合用固体触媒成分の製造方法、オレフィン重合用触媒の製造方法、および、オレフィン重合体の製造方法 | |

| JPS61204204A (ja) | エチレンの重合法 | |

| CN1154372A (zh) | α-烯烃聚合催化剂和生产α-烯烃聚合物的方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Effective date: 20080515 Free format text: JAPANESE INTERMEDIATE CODE: A523 |

|

| A621 | Written request for application examination |

Effective date: 20080515 Free format text: JAPANESE INTERMEDIATE CODE: A621 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20100113 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100119 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20100608 |