JP2005296944A - 水質改質システム - Google Patents

水質改質システム Download PDFInfo

- Publication number

- JP2005296944A JP2005296944A JP2005078487A JP2005078487A JP2005296944A JP 2005296944 A JP2005296944 A JP 2005296944A JP 2005078487 A JP2005078487 A JP 2005078487A JP 2005078487 A JP2005078487 A JP 2005078487A JP 2005296944 A JP2005296944 A JP 2005296944A

- Authority

- JP

- Japan

- Prior art keywords

- water

- filtration

- sensor

- flow rate

- pressure

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 title claims abstract description 324

- 238000001914 filtration Methods 0.000 claims abstract description 118

- 230000007797 corrosion Effects 0.000 claims abstract description 95

- 238000005260 corrosion Methods 0.000 claims abstract description 95

- 238000001514 detection method Methods 0.000 claims abstract description 45

- 239000012466 permeate Substances 0.000 claims abstract description 15

- 238000012545 processing Methods 0.000 claims description 101

- 238000002407 reforming Methods 0.000 claims description 38

- 230000002159 abnormal effect Effects 0.000 claims description 27

- 230000002401 inhibitory effect Effects 0.000 claims description 24

- 230000001737 promoting effect Effects 0.000 claims description 17

- 230000005856 abnormality Effects 0.000 claims description 16

- 229910052751 metal Inorganic materials 0.000 claims description 14

- 239000002184 metal Substances 0.000 claims description 14

- 230000004907 flux Effects 0.000 claims description 8

- 230000001629 suppression Effects 0.000 claims description 7

- 230000005764 inhibitory process Effects 0.000 abstract description 4

- 238000012546 transfer Methods 0.000 description 35

- 239000012528 membrane Substances 0.000 description 31

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 24

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 20

- 239000007789 gas Substances 0.000 description 20

- 238000000034 method Methods 0.000 description 15

- 238000001728 nano-filtration Methods 0.000 description 15

- 238000010586 diagram Methods 0.000 description 13

- 239000000377 silicon dioxide Substances 0.000 description 12

- 239000008234 soft water Substances 0.000 description 12

- 230000000694 effects Effects 0.000 description 11

- 230000008569 process Effects 0.000 description 10

- 239000000460 chlorine Substances 0.000 description 9

- ZAMOUSCENKQFHK-UHFFFAOYSA-N Chlorine atom Chemical compound [Cl] ZAMOUSCENKQFHK-UHFFFAOYSA-N 0.000 description 8

- QAOWNCQODCNURD-UHFFFAOYSA-L Sulfate Chemical compound [O-]S([O-])(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-L 0.000 description 8

- 229910052801 chlorine Inorganic materials 0.000 description 8

- 230000007423 decrease Effects 0.000 description 7

- 230000006870 function Effects 0.000 description 7

- 238000011144 upstream manufacturing Methods 0.000 description 7

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 6

- 239000001301 oxygen Substances 0.000 description 6

- 229910052760 oxygen Inorganic materials 0.000 description 6

- 238000011045 prefiltration Methods 0.000 description 6

- 239000000126 substance Substances 0.000 description 6

- VEXZGXHMUGYJMC-UHFFFAOYSA-M Chloride anion Chemical compound [Cl-] VEXZGXHMUGYJMC-UHFFFAOYSA-M 0.000 description 5

- 239000007864 aqueous solution Substances 0.000 description 4

- 238000010438 heat treatment Methods 0.000 description 4

- NWUYHJFMYQTDRP-UHFFFAOYSA-N 1,2-bis(ethenyl)benzene;1-ethenyl-2-ethylbenzene;styrene Chemical compound C=CC1=CC=CC=C1.CCC1=CC=CC=C1C=C.C=CC1=CC=CC=C1C=C NWUYHJFMYQTDRP-UHFFFAOYSA-N 0.000 description 3

- 229910000975 Carbon steel Inorganic materials 0.000 description 3

- 230000001133 acceleration Effects 0.000 description 3

- 239000010962 carbon steel Substances 0.000 description 3

- 230000008859 change Effects 0.000 description 3

- 238000012937 correction Methods 0.000 description 3

- 238000007872 degassing Methods 0.000 description 3

- 238000006392 deoxygenation reaction Methods 0.000 description 3

- 239000003456 ion exchange resin Substances 0.000 description 3

- 229920003303 ion-exchange polymer Polymers 0.000 description 3

- 150000002739 metals Chemical class 0.000 description 3

- 230000007935 neutral effect Effects 0.000 description 3

- 230000003204 osmotic effect Effects 0.000 description 3

- 230000002093 peripheral effect Effects 0.000 description 3

- 238000011160 research Methods 0.000 description 3

- 230000004044 response Effects 0.000 description 3

- 230000000638 stimulation Effects 0.000 description 3

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 2

- 229910000881 Cu alloy Inorganic materials 0.000 description 2

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 2

- 229910004298 SiO 2 Inorganic materials 0.000 description 2

- DWAQJAXMDSEUJJ-UHFFFAOYSA-M Sodium bisulfite Chemical compound [Na+].OS([O-])=O DWAQJAXMDSEUJJ-UHFFFAOYSA-M 0.000 description 2

- ZCDOYSPFYFSLEW-UHFFFAOYSA-N chromate(2-) Chemical compound [O-][Cr]([O-])(=O)=O ZCDOYSPFYFSLEW-UHFFFAOYSA-N 0.000 description 2

- 238000002485 combustion reaction Methods 0.000 description 2

- 238000001816 cooling Methods 0.000 description 2

- 229910052802 copper Inorganic materials 0.000 description 2

- 239000010949 copper Substances 0.000 description 2

- 238000007599 discharging Methods 0.000 description 2

- 239000000428 dust Substances 0.000 description 2

- 239000003673 groundwater Substances 0.000 description 2

- 239000012510 hollow fiber Substances 0.000 description 2

- 239000008235 industrial water Substances 0.000 description 2

- 238000005342 ion exchange Methods 0.000 description 2

- 239000007788 liquid Substances 0.000 description 2

- 238000000926 separation method Methods 0.000 description 2

- 235000012239 silicon dioxide Nutrition 0.000 description 2

- 235000010267 sodium hydrogen sulphite Nutrition 0.000 description 2

- 229910001415 sodium ion Inorganic materials 0.000 description 2

- 239000008399 tap water Substances 0.000 description 2

- 235000020679 tap water Nutrition 0.000 description 2

- OYPRJOBELJOOCE-UHFFFAOYSA-N Calcium Chemical compound [Ca] OYPRJOBELJOOCE-UHFFFAOYSA-N 0.000 description 1

- 229910001018 Cast iron Inorganic materials 0.000 description 1

- VYZAMTAEIAYCRO-UHFFFAOYSA-N Chromium Chemical compound [Cr] VYZAMTAEIAYCRO-UHFFFAOYSA-N 0.000 description 1

- FYYHWMGAXLPEAU-UHFFFAOYSA-N Magnesium Chemical compound [Mg] FYYHWMGAXLPEAU-UHFFFAOYSA-N 0.000 description 1

- 239000004952 Polyamide Substances 0.000 description 1

- 239000004721 Polyphenylene oxide Substances 0.000 description 1

- 239000005708 Sodium hypochlorite Substances 0.000 description 1

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 1

- QCWXUUIWCKQGHC-UHFFFAOYSA-N Zirconium Chemical compound [Zr] QCWXUUIWCKQGHC-UHFFFAOYSA-N 0.000 description 1

- 229910052782 aluminium Inorganic materials 0.000 description 1

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 1

- 150000001450 anions Chemical group 0.000 description 1

- 230000033228 biological regulation Effects 0.000 description 1

- 230000000903 blocking effect Effects 0.000 description 1

- 238000007664 blowing Methods 0.000 description 1

- 239000011575 calcium Substances 0.000 description 1

- 229910052791 calcium Inorganic materials 0.000 description 1

- 229910052804 chromium Inorganic materials 0.000 description 1

- 239000011651 chromium Substances 0.000 description 1

- 238000004891 communication Methods 0.000 description 1

- 239000012530 fluid Substances 0.000 description 1

- 238000002347 injection Methods 0.000 description 1

- 239000007924 injection Substances 0.000 description 1

- 238000009434 installation Methods 0.000 description 1

- 239000011777 magnesium Substances 0.000 description 1

- 229910052749 magnesium Inorganic materials 0.000 description 1

- 238000012544 monitoring process Methods 0.000 description 1

- 229910052759 nickel Inorganic materials 0.000 description 1

- 239000007800 oxidant agent Substances 0.000 description 1

- 239000002245 particle Substances 0.000 description 1

- 238000002161 passivation Methods 0.000 description 1

- 229920002647 polyamide Polymers 0.000 description 1

- 229920000570 polyether Polymers 0.000 description 1

- 229920000642 polymer Polymers 0.000 description 1

- 238000001223 reverse osmosis Methods 0.000 description 1

- SUKJFIGYRHOWBL-UHFFFAOYSA-N sodium hypochlorite Chemical compound [Na+].Cl[O-] SUKJFIGYRHOWBL-UHFFFAOYSA-N 0.000 description 1

- 239000000243 solution Substances 0.000 description 1

- 238000001179 sorption measurement Methods 0.000 description 1

- 239000010935 stainless steel Substances 0.000 description 1

- 229910001220 stainless steel Inorganic materials 0.000 description 1

- 239000008400 supply water Substances 0.000 description 1

- 229920001059 synthetic polymer Polymers 0.000 description 1

- 239000010936 titanium Substances 0.000 description 1

- 229910052719 titanium Inorganic materials 0.000 description 1

- 238000000108 ultra-filtration Methods 0.000 description 1

- 238000004065 wastewater treatment Methods 0.000 description 1

- 229910052726 zirconium Inorganic materials 0.000 description 1

Images

Landscapes

- Separation Using Semi-Permeable Membranes (AREA)

- Degasification And Air Bubble Elimination (AREA)

- Physical Water Treatments (AREA)

Abstract

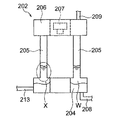

【解決手段】 非不動態化金属体の腐食を引き起こす腐食促進成分を捕捉するとともに、前記腐食の抑制に寄与する腐食抑制成分を透過する濾過処理部35と、給水を前記濾過処理部35へ供給するポンプ36と、前記濾過処理部35からの透過水の流量を検知する流量センサ37と、前記ポンプ36の回転数を出力周波数に応じて可変させるインバータ38と、前記流量センサ37からの流量検知信号に基づいて、前記インバータ38へ指令信号を出力する制御部39とを備える。

【選択図】 図3

Description

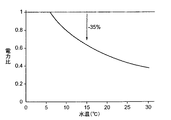

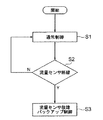

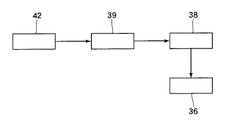

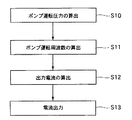

図1は、この発明の水質改質システムの一実施形態を示す構成図である。また、図2は、図1の水質改質装置の装置筐体の上蓋を取って見たときの図であり、図3(a)は、図1の水質改質装置の構成図であり、図3(b)は、圧力センサに関する補足説明図であり、図4は、図1の水質改質装置の他の構成図であり、図5は、ポンプの制御に係る説明図であり、図6は、省エネ効果の説明用のグラフであり、さらに図7は、制御部の一処理を示すフローチャートである。

22 熱機器

23 給水ライン

24 水処理装置

25 給水タンク

26 活性炭濾過装置

27 軟水装置

28 水質改質装置

29 測定装置

30 装置主要部

31 プレフィルタ

32 コントロールパネル

33 制御ボックス

34 装置筐体

35 濾過処理部

36 ポンプ

37 流量センサ

38 インバータ

39 制御部

40 排水ライン

41 循環水ライン

42 温度センサ

43 圧力センサ

44 通報手段

45 溶存気体除去処理部

Claims (11)

- 熱機器への給水の水質を改質する水質改質システムであって、

非不動態化金属体の腐食を引き起こす腐食促進成分を捕捉するとともに、前記腐食の抑制に寄与する腐食抑制成分を透過する濾過処理部と、

給水を前記濾過処理部へ供給するポンプと、

前記濾過処理部からの透過水の流量を検知する流量センサと、

前記ポンプの回転数を出力周波数に応じて可変させるインバータと、

前記流量センサからの流量検知信号に基づいて、前記インバータへ指令信号を出力する制御部とを備える

ことを特徴とする水質改質システム。 - 前記制御部は、前記流量センサの異常有無を監視し、前記流量センサに異常があったとき、前記濾過処理部を通過する給水の所定透過流速と、前記濾過処理部への給水,前記濾過処理部からの透過水,または前記濾過処理部からの濃縮水のいずれかの水温を検知する温度センサの検出値とに基づいてポンプ運転圧力を算出し、このポンプ運転圧力に基づいてポンプ運転周波数を算出し、このポンプ運転周波数に基づいて前記インバータへ指令信号を出力する

ことを特徴とする請求項1に記載の水質改質システム。 - 前記制御部は、前記流量センサの異常有無を監視し、前記流量センサに異常があったとき、前記濾過処理部への給水,前記濾過処理部からの透過水,または前記濾過処理部からの濃縮水のいずれかの水温を検知する温度センサからの温度検知信号に基づいて、前記インバータへ指令信号を出力する

ことを特徴とする請求項1に記載の水質改質システム。 - 前記制御部は、前記流量センサの異常有無を監視し、前記流量センサに異常があったとき、前記濾過処理部への給水,前記濾過処理部からの透過水,または前記濾過処理部からの濃縮水のいずれかの水温を検知する温度センサからの温度検知信号と、給水の圧力または前記濾過処理部の濾過部材の有効圧力のいずれかを検知する圧力センサからの圧力検知信号とに基づいて、前記インバータへ指令信号を出力する

ことを特徴とする請求項1に記載の水質改質システム。 - 前記流量センサの異常を通報する通報手段を備える

ことを特徴とする請求項2,3または4に記載の水質改質システム。 - 熱機器への給水の水質を改質する水質改質システムであって、

非不動態化金属体の腐食を引き起こす腐食促進成分を捕捉するとともに、前記腐食の抑制に寄与する腐食抑制成分を透過する濾過処理部と、

給水を前記濾過処理部へ供給するポンプと、

前記濾過処理部への給水,前記濾過処理部からの透過水,または前記濾過処理部からの濃縮水のいずれかの水温を検知する温度センサと、

前記ポンプの回転数を出力周波数に応じて可変させるインバータと、

前記温度センサからの温度検知信号に基づいて、前記インバータへ指令信号を出力する制御部とを備える

ことを特徴とする水質改質システム。 - 前記制御部は、前記濾過処理部を通過する給水の所定透過流束と前記温度センサの検出値とに基づいてポンプ運転圧力を算出し、このポンプ運転圧力に基づいてポンプ運転周波数を算出し、このポンプ運転周波数に基づいて前記インバータへ指令信号を出力する

ことを特徴とする請求項6に記載の水質改質システム。 - 前記制御部は、前記温度センサからの温度検知信号と、給水の圧力または前記濾過処理部の濾過部材の有効圧力のいずれかを検知する圧力センサからの圧力検知信号とに基づいて、前記インバータへ指令信号を出力する

ことを特徴とする請求項6に記載の水質改質システム。 - 前記制御部は、前記温度センサおよび/または前記圧力センサの異常有無を監視し、前記温度センサおよび/または前記圧力センサに異常があったとき、前記濾過処理部からの透過水の流量を検知する流量センサからの流量検知信号に基づいて、前記インバータへ指令信号を出力する

ことを特徴とする請求項6,7または8に記載の水質改質システム。 - 前記温度センサおよび/または前記圧力センサの異常を通報する通報手段を備える

ことを特徴とする請求項9に記載の水質改質システム。 - 給水に含まれる溶存気体を除去する溶存気体除去処理部を前記濾過処理部の下流側に接続する

ことを特徴とする請求項1,2,3,4,5,6,7,8,9または10に記載の水質改質システム。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005078487A JP2005296944A (ja) | 2004-03-19 | 2005-03-18 | 水質改質システム |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004079636 | 2004-03-19 | ||

| JP2005078487A JP2005296944A (ja) | 2004-03-19 | 2005-03-18 | 水質改質システム |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005296944A true JP2005296944A (ja) | 2005-10-27 |

Family

ID=35329131

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005078487A Pending JP2005296944A (ja) | 2004-03-19 | 2005-03-18 | 水質改質システム |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005296944A (ja) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2008000658A (ja) * | 2006-06-21 | 2008-01-10 | Miura Co Ltd | 膜濾過システム |

| WO2022142723A1 (zh) * | 2020-12-31 | 2022-07-07 | 广东美的白色家电技术创新中心有限公司 | 净水系统及净水设备 |

| CN115180743A (zh) * | 2022-07-27 | 2022-10-14 | 东莞市珀蓝特机电设备有限公司 | 一种冷却塔自动化清洗装置 |

Citations (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS60165002U (ja) * | 1984-04-06 | 1985-11-01 | 栗田工業株式会社 | 逆浸透膜分離装置 |

| JPS63270592A (ja) * | 1987-04-30 | 1988-11-08 | Ebara Corp | 逆浸透膜モジユ−ルによる淡水化装置 |

| JPH02174920A (ja) * | 1988-12-27 | 1990-07-06 | Nitto Denko Corp | 膜分離装置の異常診断システム |

| JPH0380991A (ja) * | 1989-08-25 | 1991-04-05 | Takuma Co Ltd | ボイラ給水処理方法とボイラ給水処理装置 |

| JPH0366697U (ja) * | 1989-10-25 | 1991-06-28 | ||

| JPH09103770A (ja) * | 1995-10-09 | 1997-04-22 | Akihisa Minato | 精製水製造装置 |

| JPH11333267A (ja) * | 1998-05-27 | 1999-12-07 | Osaka Gas Co Ltd | 液体濾過装置及びそれを用いた燃料電池発電装置 |

| JP2000218135A (ja) * | 1999-01-28 | 2000-08-08 | Nitto Denko Corp | 膜分離装置及び膜分離方法 |

| JP2003136065A (ja) * | 2001-11-05 | 2003-05-13 | Kurita Water Ind Ltd | ボイラ給水処理装置 |

| JP2003157869A (ja) * | 2001-11-22 | 2003-05-30 | Kurita Water Ind Ltd | 燃料電池用水処理装置 |

| JP2004008934A (ja) * | 2002-06-06 | 2004-01-15 | Asahi Kasei Corp | 膜分離装置の運転方法 |

-

2005

- 2005-03-18 JP JP2005078487A patent/JP2005296944A/ja active Pending

Patent Citations (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS60165002U (ja) * | 1984-04-06 | 1985-11-01 | 栗田工業株式会社 | 逆浸透膜分離装置 |

| JPS63270592A (ja) * | 1987-04-30 | 1988-11-08 | Ebara Corp | 逆浸透膜モジユ−ルによる淡水化装置 |

| JPH02174920A (ja) * | 1988-12-27 | 1990-07-06 | Nitto Denko Corp | 膜分離装置の異常診断システム |

| JPH0380991A (ja) * | 1989-08-25 | 1991-04-05 | Takuma Co Ltd | ボイラ給水処理方法とボイラ給水処理装置 |

| JPH0366697U (ja) * | 1989-10-25 | 1991-06-28 | ||

| JPH09103770A (ja) * | 1995-10-09 | 1997-04-22 | Akihisa Minato | 精製水製造装置 |

| JPH11333267A (ja) * | 1998-05-27 | 1999-12-07 | Osaka Gas Co Ltd | 液体濾過装置及びそれを用いた燃料電池発電装置 |

| JP2000218135A (ja) * | 1999-01-28 | 2000-08-08 | Nitto Denko Corp | 膜分離装置及び膜分離方法 |

| JP2003136065A (ja) * | 2001-11-05 | 2003-05-13 | Kurita Water Ind Ltd | ボイラ給水処理装置 |

| JP2003157869A (ja) * | 2001-11-22 | 2003-05-30 | Kurita Water Ind Ltd | 燃料電池用水処理装置 |

| JP2004008934A (ja) * | 2002-06-06 | 2004-01-15 | Asahi Kasei Corp | 膜分離装置の運転方法 |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2008000658A (ja) * | 2006-06-21 | 2008-01-10 | Miura Co Ltd | 膜濾過システム |

| WO2022142723A1 (zh) * | 2020-12-31 | 2022-07-07 | 广东美的白色家电技术创新中心有限公司 | 净水系统及净水设备 |

| CN115180743A (zh) * | 2022-07-27 | 2022-10-14 | 东莞市珀蓝特机电设备有限公司 | 一种冷却塔自动化清洗装置 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5158341B2 (ja) | ボイラ給水の調製方法 | |

| JP2005296945A (ja) | 水質改質システム | |

| JP2006305499A (ja) | 膜濾過システムの運転方法 | |

| JP2010120015A (ja) | 膜濾過方法 | |

| JP5953726B2 (ja) | 超純水製造方法及び装置 | |

| JP2009192193A (ja) | ボイラシステム | |

| JP2010131579A (ja) | 水質改質システム | |

| JP5240322B2 (ja) | 水質改質システム | |

| JP4687249B2 (ja) | 水処理システム | |

| JP4996812B2 (ja) | 給水装置 | |

| JP2005288220A (ja) | 水質改質システム | |

| JP4165273B2 (ja) | ボイラシステム | |

| JP2005296944A (ja) | 水質改質システム | |

| JP2009192194A (ja) | ボイラシステム | |

| JP2016032810A (ja) | 水処理システム | |

| JP4650740B2 (ja) | 水処理システムの運転方法 | |

| JP5013064B2 (ja) | ボイラ給水用補給水の供給方法 | |

| JP4359879B2 (ja) | 水質改質装置 | |

| JP5013063B2 (ja) | ボイラ給水用補給水の供給方法 | |

| JP2005288218A (ja) | 水質改質システム | |

| JP4544020B2 (ja) | 膜濾過システムの運転方法 | |

| JP2005013851A (ja) | ボイラ用給水の処理方法および処理装置 | |

| JP2011050961A (ja) | 軟水化装置 | |

| JP2005313034A (ja) | 給水システム | |

| JP5013062B2 (ja) | ボイラ給水用補給水の供給方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070918 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20091014 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20091016 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20091209 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20101112 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20110304 |