JP2004154635A - 磨砕機 - Google Patents

磨砕機 Download PDFInfo

- Publication number

- JP2004154635A JP2004154635A JP2002321018A JP2002321018A JP2004154635A JP 2004154635 A JP2004154635 A JP 2004154635A JP 2002321018 A JP2002321018 A JP 2002321018A JP 2002321018 A JP2002321018 A JP 2002321018A JP 2004154635 A JP2004154635 A JP 2004154635A

- Authority

- JP

- Japan

- Prior art keywords

- polishing

- members

- grinding

- polishing members

- fluid

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01F—MIXING, e.g. DISSOLVING, EMULSIFYING OR DISPERSING

- B01F27/00—Mixers with rotary stirring devices in fixed receptacles; Kneaders

- B01F27/27—Mixers with stator-rotor systems, e.g. with intermeshing teeth or cylinders or having orifices

- B01F27/271—Mixers with stator-rotor systems, e.g. with intermeshing teeth or cylinders or having orifices with means for moving the materials to be mixed radially between the surfaces of the rotor and the stator

- B01F27/2713—Mixers with stator-rotor systems, e.g. with intermeshing teeth or cylinders or having orifices with means for moving the materials to be mixed radially between the surfaces of the rotor and the stator the surfaces having a conical shape

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01F—MIXING, e.g. DISSOLVING, EMULSIFYING OR DISPERSING

- B01F27/00—Mixers with rotary stirring devices in fixed receptacles; Kneaders

- B01F27/27—Mixers with stator-rotor systems, e.g. with intermeshing teeth or cylinders or having orifices

- B01F27/271—Mixers with stator-rotor systems, e.g. with intermeshing teeth or cylinders or having orifices with means for moving the materials to be mixed radially between the surfaces of the rotor and the stator

- B01F27/2714—Mixers with stator-rotor systems, e.g. with intermeshing teeth or cylinders or having orifices with means for moving the materials to be mixed radially between the surfaces of the rotor and the stator the relative position of the stator and the rotor, gap in between or gap with the walls being adjustable

Landscapes

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Crushing And Grinding (AREA)

Abstract

【解決手段】本願発明に係る磨砕機は、一方が他方に対して回転することにより磨砕や粉砕の処理を行う、第1及び第2の2つの研磨部材1,2を備える。両研磨部材1,2は、少なくともその一方が他方に対して、近接・離反可能に配設される。そして、この磨砕機は、両研磨部材1,2を少なくとも近接させる方向に作用する、付勢機構3を備える。上記の研磨部材1,2は、流体が両研磨部材1,2間を通過しようとする力を両研磨部材1,2の離反する方向に作用させる、動圧発生機構4を備える。これにて、少なくとも、付勢機構3の付勢と当該離反力との均衡により、両研磨部材1,2間について、従来機械的な方法では不可能であった、処理に必要な微小な間隔を確保することを可能とした。

【選択図】 図1

Description

【発明の属する技術分野】

本願発明は、磨砕機に関する。

【0002】

【従来の技術】

挽臼原理を採用する粉砕機は、相互の間隔が調整できる上下二枚の砥石を有し、固定する砥石と高速回転する砥石の間に、強力な遠心力、衝撃磨砕力、ずりを生じさせ、それらの総合作用によって微粉砕化を行っている。このような回転砥石及び固定砥石及びこれを用いた磨砕装置としては、下記の特許文献1〜5に示されたものが挙げられる。

【0003】

【特許文献1】

意匠登録第655304号公報

【0004】

【特許文献2】

意匠登録第845632号公報

【0005】

【特許文献3】

特公昭62−51658号公報

【0006】

【特許文献4】

特公平3−1061号公報

【0007】

【特許文献5】

特公平4−55830号公報

【0008】

ここで回転砥石及び固定砥石は、一般的にグラインダーと呼ばれ、その粒度は、通常16♯、24♯〜120♯、240♯程度が使用される。これらグラインダーは、粒度の違いは有るけれども凹凸を表面に形成されており、被粉砕物の硬度が高い場合、凸部の剥離や磨耗が発生し、異物混入の問題がある。

【0009】

一方、次の特許文献6に示された磨砕装置では、噴射燃料、豆乳大豆等について、1〜5μm程度の微粒子に磨砕することが報告されているが、現状では、1μm以下の超微粒子を得ることが出来ない。

【0010】

【特許文献6】

特公昭62−51658号

【0011】

また、次の特許文献7に示されたものにおいて、高脂質、高水分、高タンパク質、糖質や特殊の酵素を多く含有する物質の微粉砕では、それらの被粉砕物質のもつ特有の物性のため摩擦熱によりねばりつき・べタつき・焦げつき・フィルム化などにより物性が変化してパウダーとして商品化が不可能であったところ、回転砥石の周速度がある一定のラインを超えると、急に粉砕能力が好転し且つ摩擦熱による昇温も低下することが報告されている。しかしながら周速度3422m/分では、機械コスト及び機械的安全性にも問題が有ることを同時に報告されている。

【0012】

【特許文献7】

特開平7−185372号

【0013】

更に、次の特許文献8において、回転砥石と固定砥石のクリアランス自動制御方法が報告されているが、この方法では、高速回転により機械的発熱が発生し、駆動軸の熱膨張や回転砥石の芯振れなどの緩衝装置が無いため、最小クリアランスが数十μm以上となってしまう。

【0014】

【特許文献8】

特開平8−1020号

【0015】

次に、下記の特許文献9では、被処理流動体特に湿式(液体)粉砕・分散・乳化に有益な発明が報告されているが、これは、被処理流動体に所定の圧力を付与する流体圧力付与機構や水頭圧力が必要となる。

【0016】

【特許文献9】

特願2002−207533号

【0017】

結局、上述してきた従来の各装置では、大気圧下で被粉砕原料を投入する場合において、上下二枚の砥石(研磨部材)のクリアランスをの15μm以下にすることを実現することはできない。即ち、従来の機械的手段によっては、微細な磨砕や粉砕に適した上記のような微小なクリアランスを砥石間に確保することはできない。一方、ミルを用いて磨砕や粉砕を行うものでは、異物(ミル同士やミルと他との接触により削られて生じる異物)の混入が生じ、また、安全確保のために、高速回転出来る高性能な微粉砕機は、皆無であった。

【0018】

【発明が解決しようとする課題】

本願発明は、上記事情に基づいてなされたものであり、最近のナノテクノロジーに関する開発に絶対的に必要とされる超微粉砕を実現する磨砕機を提供するものである。即ち、高精度で超微粉砕ができ且つ異物混入無くしかもシンプルな構造で安全性が高く、安価に製作可能な磨砕機、即ち、被粉砕物を砥石間で磨砕すると共に粒度を一定にしサブミクロン以下の微粉砕を可能とし、更に、被粉砕物の適応性状、物性が広い、磨砕機を提供して、上記問題の解決を図る。

【0019】

【課題を解決するための手段】

本願第1の発明に係る磨砕機は、互いに対向するように配設され少なくとも一方が他方に対して回転することにより磨砕や粉砕の処理を行う、第1及び第2の少なくとも2つの研磨部材1,2を備え、上記回転の中心側から両研磨部材1,2の間に流体を供給し、当該流体を上記第1及び第2の研磨部材1,2の外側に排出するものについて、次の構成を採る。

即ち、上記の第1及び第2の両研磨部材1,2は、少なくともその一方が他方に対して、近接・離反可能に配設される。そして、この磨砕機は、両研磨部材1,2を少なくとも近接させる方向に作用する、付勢機構3を備える。上記の第1及び第2の研磨部材1,2は、流体が両研磨部材1,2間を通過しようとする力を両研磨部材1,2の離反する方向に作用させる、動圧発生機構4を備える。

ここで流体とは、液体、気体の他、固体を含有する液体、固体を含有する気体を含む。また、この流体は、処理の対象物である場合も、処理の対象物でない場合も、双方含むものである。

磨砕機には、磨砕や粉砕の処理を行う装置の他、乳化や分散の処理を行う装置や、アトマイザー(微粒化機)を含む。

【0020】

本願第2の発明に係る磨砕機は、互いに対向するように配設され少なくとも一方が他方に対して回転することにより磨砕や粉砕の処理を行う、第1及び第2の少なくとも2つの研磨部材1,2を備え、上記回転の中心側から両研磨部材1,2の間に流体を供給し、当該流体を上記第1及び第2の研磨部材1,2の外側に排出するものについて、次の構成を採る。

即ち、上記の第1及び第2の両研磨部材1,2は、少なくともその一方が他方に対して、近接・離反可能に配設される。そして、この磨砕機は、両研磨部材1,2を少なくとも近接させる方向に作用する付勢機構3を備える。上記両研磨部材1,2は、鏡面研磨が施された平坦部を備え、研磨部材1,2の一方は、平坦部に溝を備える。上記の溝は、研磨部材の中心側から研磨部材の外側に向かって伸びると共に、当該溝内を通って、研磨部材の中心から研磨部材の外側に通り抜けようとする流体の流路を制限する、流路制限部を備える。

【0021】

本願第3の発明に係る磨砕機では、上記本願第2の発明に係る磨砕機にあって、上記の流路制限部が、回転の中心側から研磨部材の外側に向けて漸次溝の断面積を小さくすることによって形成されたものである。

【0022】

本願第4の発明に係る磨砕機では、上記本願第1乃至第3の何れかの発明に係る磨砕機にあって、上記の第1及び第2の研磨部材1,2の少なくとも一方が、フローティング機構を備える。このフローティング機構は、両研磨部材1,2間の上記近接・離反を可能とすると共に、回転により両研磨部材1,2の少なくとも一方に生じた偏心挙動を、両研磨部材1,2の少なくとも他方が吸収するものであることを特徴とする。

【0023】

本願第5の発明に係る磨砕機は、互いに対向するように配設され少なくとも一方が他方に対して回転することにより磨砕や粉砕の処理を行う、第1及び第2の少なくとも2つの研磨部材1,2を備え、上記回転の中心側から両研磨部材1,2の間に、被処理物を搬送する或いは被処理物自身となる流体を供給し、当該流体を上記第1及び第2の研磨部材1,2の外側に排出するものであって、次の構成を採る。

即ち、この磨砕機は、フローティング機構と、付勢機構と、動圧発生機構とを備える。フローティング機構は、上記の第1及び第2の両研磨部材1,2の、一方を他方に対して、近接・離反可能に配すると共に、両研磨部材の回転軸の向きを変えることを可能とするものである。付勢機構は、上記の両研磨部材を少なくとも近接させる方向に付勢するものである。動圧発生機構は、流体が両研磨部材間を通過しようとする力を、両研磨部材の離反する方向に作用させることによって、両研磨部材間の間隔を、0.1〜10μmの微小間隔とするものである。

【0024】

本願の上記第1乃至第5の発明に係る磨砕機は、上記の構成を採ることにより、付勢機構3の付勢に対し、動圧発生機構4が流体の両研磨部材1,2間を通過しようとする力を利用して両研磨部材1,2間の離反力を発生させ、少なくとも、付勢機構3の付勢と当該離反力との均衡により、両研磨部材1,2間について、従来機械的な方法では不可能であった、処理に必要な微小な間隔を確保することを可能とした。

【0025】

特に、本願第2の発明に係る磨砕機は、上記の動圧発生機構4について、より好ましい手段を提供し得たものである。即ち、上記本願第2の発明に係る磨砕機は、双方の研磨部材1,2に鏡面研磨による平坦部を具備せしめると共に、当該平坦部の一方に、研磨部材の中心側から研磨部材の外側に流体が移動する経路を提供する溝を設けて、当該溝を鏡面研磨された両平坦部及び流路制限部にて、囲まれた空間とする。このため、溝を通り抜けようとする流体が流路制限部によって行き場を失い、少なくとも付勢機構3にて押し合わされた両平坦部の間に入り込み、両平坦部間(両研磨部材1,2間)に、従来機械的な方法では不可能であった、磨砕・粉砕処理に適した微小間隔を確保する。

【0026】

また、本願第3の発明に係る磨砕機では、流路制限部が、回転の中心側から研磨部材の外側に向けて漸次溝の断面積を小さくすることによって、流体の通り抜けようとする力を徐々に受けるものであり、より円滑な上記の微小間隔の確保を可能とした。

【0027】

更に、本願第4の発明に係る磨砕機では、研磨部材1,2が、フローティング機構によって、両研磨部材間の上記近接・離反のみならず、回転により両研磨部材1,2の少なくとも一方に生じた偏心挙動を、両研磨部材1,2の少なくとも他方が吸収する。このため、回転や発生した熱による研磨部材の変形によって、両平坦部間(両研磨部材1,2間)の各位置における間隔の不均衡を是正し、両平坦部間(両研磨部材1,2間)の各位置における隙間を一定のものとして、より確実で均一な処理を可能とした。

即ち、フローティング機構によって、上記回転における、回転軸の芯振れ、軸膨張、第1研磨部材1の面振れ、振動を吸収することができ、上記の作用を奏することができる。

【0028】

本願第5の発明に係る磨砕機は、フローティング機構の下、付勢機構と動圧発生機構とにおいて生じた力の均衡により、両研磨部材間の間隔を0.1〜10μmの微小間隔とし、従来不可能であった微小な磨砕や粉砕を実現した。

【0029】

【発明の実施の形態】

以下、図面に基づき本願発明の実施の形態について説明する。

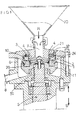

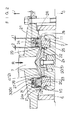

図1乃至図4へ、本願発明の一実施の形態を示す。図1は本願発明の一実施の形態に係る磨砕機の略縦断面図である。図2は、その一部切欠要部略縦断面図である。図3は、図1に示す磨砕機が備える第1研磨部材1の平面図である。図4は、上記磨砕機の第1及び第2研磨部材1,2の一部切欠要部略縦断面図である。

尚、説明の便宜上、Uは上方を、Sは下方を、夫々示している。

【0030】

図1乃至図4に示す磨砕機は、大気圧下で、磨砕や粉砕処理の対象となる流体或いはこのような処理の対象物を搬送する流体が投入されるものである。

図1に示す通り、この磨砕機は、回転砥石である第1研磨部材1と、当該研磨部材1を保持する第1ホルダ11と、固定砥石である第2研磨部材2と、当該第2研磨部材2が固定された第2ホルダ21と、付勢機構3と、動圧発生機構4と、第1ホルダ11と共に第1研磨部材1を回転させる駆動部5と、ハウジング6と、流体を供給(投入する)する導入部7と、流体を磨砕機の外部へ排出する排出部8とを備える。

以下、各部の構成について、詳しく説明する。

【0031】

上記の第1研磨部材1と第2研磨部材2は、夫々、円柱の中心をくり抜いた形状の環状体である。両研磨部材1,2は、両研磨部材1,2の夫々が呈する円柱の一底面を研磨用面10,20とする砥石である。

上記の研磨用面10,20は、鏡面研磨された平坦部を有する。この実施の形態において、第2研磨部材2の研磨用面20は、面全体に鏡面研磨が施された平坦面である。また、第1研磨部材1の研磨用面10は、面全体を第2研磨部材2と同様の平坦面とするが、図3へ示す通り、平坦面中に、複数の溝12…12を有する。この溝12…12は、第1研磨部材1が呈する円柱の中心を中心側として円柱の外周方向へ、放射状に伸びる。

上記の第1及び第2の研磨部材1,2の研磨用面10,20についての、鏡面研磨は、面粗度Ra0.01〜1.0μmとするのが好ましい。この鏡面研磨について、Ra0.03〜0.3μmとするのがより好ましい。

研磨部材1,2の材質については、硬質且つ鏡面研磨が可能なものを採用する。研磨部材1,2のこの硬さについて、少なくともビッカース硬さ1500以上、望ましくはビッカース硬さ1800以上とする。また、線膨張係数が小さい素材を、採用するのが好ましい。磨砕処理にて熱を発する部分と他の部分との間で、膨張率の差が大きいと歪みが発生して、適正なクリアランスの確保に影響するからである。

このような研磨部材1,2の素材として、特に、SIC(シリコンカーバイト/ビッカース硬さ2000〜2500)、表面にDLC(ダイヤモンドライクカーボン/ビッカース硬さ3000〜4000)コーティングが施されたSIC、WC(タングステンカーバイト/ビッカース硬さ1800)、表面にDLCコーティングが施されたWC、ZrB2 やBTC,B4 Cに代表されるボロン系セラミック(ビッカース硬さ4000〜5000)などを採用するのが好ましい。

【0032】

ハウジング6は、有底の筒状体であり、上方が上記の第2ホルダ21に覆われている。第2ホルダ21は、下面に上記第2研磨部2が固定されており、上方に上記導入部7が設けられている。導入部7は、外部から流体や被処理物を投入するためのホッパ70を備える。

上記の駆動部5は、電動機などの動力源(図示せず。)と、当該動力源から動力の供給を受けて回転するシャフト50とを備える。

上記回転は、第1研磨部材1の直径を100mmとした場合毎分2万回転、第1研磨部材1の直径を200mmとした場合毎分1万回転、第1研磨部材1の直径を400mmとした場合毎分5千回転である。即ち、第1研磨部材1の回転時の周速度という観点では、約6300メートル毎分であり、これは、研磨用面10と研磨用面20のドライコンタクトを防止できるために可能となったのである。

図1に示すように、シャフト50は、ハウジング6の内部に配され上下に伸びる。そして、シャフト50の上端部に上記の第1ホルダ11が、設けられている。第1ホルダ11は、第1研磨部材1を保持するものであり、上記の通りシャフト50に設けられることにより、第1研磨部材1の研磨用面10を第2研磨部材2の研磨用面20に対応させる。

【0033】

第1ホルダ11は、円柱状体であり、上面中央に、第1研磨部材1が固定されている。第1研磨部材1は、第1ホルダ11と一体となるように、固着され、第1ホルダ11に対してその位置を変えない。

一方、第2ホルダ21の上面中央には、第2研磨部材2を受容する受容凹部24が形成されている。

上記の受容凹部24は、環状の横断面を有する。第2研磨部材2は、受容凹部24と、同心となるように円柱状の受容凹部24内に収容される。

【0034】

詳しくは、上記の受容凹部24内には、第2研磨部材2と別体の環状体23が収容される。受容凹部24の底面(天部24a)には、突起物27(ピン)が設けられている。環状体23の上記天部24aを臨む面(上面)には、この突起物27を収容することが可能な凹部26が設けられている。突起物27は、環状体23の第2ホルダ21に対する回り止めである。突起物27は、凹部26内に余裕(遊び)を持つように収容される。

この環状体23の、受容凹部24の天部24aと反対側(下方)に、第2研磨部材2が収容される。環状体23の天部24aと反対側の面(下面)には、突起物25(ピン)が設けられている。第2研磨部材2の研磨用面20と反対側の面には、上記突起物25を収容する凹部22が設けられている。突起物25は、環状体23に対する第2研磨部材2の回り止めである。突起物25は、凹部22内に余裕(遊び)を持つように収容される。

【0035】

そして、この第2ホルダ21が、上記の付勢機構3を備える。付勢機構3は、ゴム製のOリングやバネなどの弾性体を用いるのが好ましい。具体的には、この実施の形態において、上記の環状体23について、その(上下)両端面間に複数の貫通孔31…31が設けられており、この貫通孔31…31に、付勢機構3となる複数のバネ30…30が収容される。これにて、第2研磨部材2の上面(研磨用面20と反対側の面)と、受容凹部24の底(天面24a)との間に、第2研磨部材2を第1研磨部材1に向けて付勢する付勢機構3が介される。即ち、バネ30…30は、第2研磨部材2の研磨用面20と反対側の面(底面)を押圧し、第1研磨部材1側(下方)に第2研磨部材2を付勢する。上記のバネ30…30は、受容凹部24の底24a上において、偏りなく分布する。

付勢機構3にバネを採用する場合、上記の通り複数のバネを用意するのに代え、第2研磨部材2の内周面の内径よりも大きく且つ第2研磨部材2の外径よりも小さな径を有するバネを一つ用意することによっても実施することができる。付勢機構3は、第2研磨部材2の研磨用面20と反対側の面(図1及び図2において第2研磨部材2の上面)の各部に、偏りなく均一な付勢力を掛けることが可能なものであればよく、上記のバネに限定するものではない。

即ち、上記において、付勢機構3は、バネ31のみにて構成されたものとしたが、この他、付勢機構3は、上記のバネ31に代え、或いはバネ31と共に、空気などの流体圧を利用した付勢手段を用いて実施することも可能である。

具体的には、図1に示すように、付勢機構3の一部として、高圧空気導入口32を設けて、付勢力の調整を行うものとしても実施可能である。この場合、付勢機構3は、高圧空気導入口32のみにて構成するものであってもよく、また、図1に示す通り、バネ31と高圧空気導入口32とによって構成するものであってもよい。

【0036】

一方、受容凹部24の内径は、第2研磨部材2の外径よりも大きく、これにて、上記の通り同心に配設した際、第2研磨部材2の外周面2bと受容凹部24の内周面との間には、図2に示すように、隙間t1が設定される。

同様に、第2研磨部材2の内周面2aと受容凹部24の中心部外周面との間には、図2に示すように、隙間t2が設定される。

上記隙間t1、t2の夫々は、振動や偏芯挙動を吸収するためのものであり、動作寸法以上確保され且つシールが可能となる大きさに設定する。例えば、第1研磨部材1の直径が100mmから400mmの場合、当該隙間t1、t2の夫々は、0.1〜0.3mmとするのが好ましい。

第1ホルダ11は、その内ホルダ15と共に、シャフト50へ一体に固定され、シャフト50と共に回転する。また、上記の突起物25,27によって、環状体23を介しても、第2ホルダ21に対して、第2研磨部材2は回らない。しかし、両研磨用面10,20間に、磨砕等の処理に必要な0.1〜10ミクロンの微小な間隔t(クリアランス/図4(B)参照)を確保するため、受容凹部24の底面(天部24a)と環状体23の上記天部24aを臨む面(上面)と間に隙間t3が設けられる。この隙間t3については、上記のクリアランスと共に、シャフト50の振れや伸びを考慮して設定する。

【0037】

上記のように、隙間t1〜t3の設定により、第1研磨部材1は、第2研磨部材1に対して近接・離反する方向に可変であるのみならず、その研磨用面10の中心や向き(方向z1,z2について)も可変としている。

即ち、この実施の形態において、付勢機構3と、上記隙間t1〜t3とが、フローティング機構を構成し、このフローティング機構によって、少なくとも第2研磨部材2の中心や傾きを、数ミクロンから数ミリの程度の僅かな量、可変としている。これにて、回転軸の芯振れ、軸膨張、第1研磨部材1の面振れ、振動を吸収する。

尚、上記突起物25と凹部22の間、及び突起物27と凹部26との間の遊びによって、第2研磨部材2の上記フローティング機構の動作は、確保され、これらの回り止めの機構に、当該動作が阻害されない。

【0038】

第1研磨部材1の研磨用面10が備える前記の溝12について、更に詳しく説明する。溝12の後端は、第1研磨部材1の内周面1aに達するものであり、その先端を第1研磨部材1の外側y(外周面側)に向けて伸ばす。この溝12は、図3(A)へ示すように、その横断面積を、環状の第1研磨部材1の中心x側から、第1研磨部材1の外側y(外周面側)に向かうにつれて、漸次減少するものとしている。

溝12の左右両側面12a,12bの間隔w1は、第1研磨部材1の中心x側から、第1研磨部材1の外側y(外周面側)に向かうにつれて小さくなる。また、溝12の深さw2は、図3(B)へ示すように、第1研磨部材1の中心x側から、第1研磨部材1の外側y(外周面側)に向かうにつれて、小さくなる。即ち、溝12の底12cは、第1研磨部材1の中心x側から、第1研磨部材1の外側y(外周面側)に向かうにつれて、浅くなる。

このように、溝12は、その幅及び深さの双方を、外側y(外周面側)に向かうにつれて、漸次減少するものとして、その横断面積を外側yに向けて漸次減少させている。そして、溝12の先端(y側)は、行き止まりとなっている。即ち、溝12の先端(y側)は、第1研磨部材1の外周面1bに達するものではなく、溝12の先端と外周面1bとの間には、外側平坦面13が介在する(この外側平坦面13は、研磨用面10の一部である)。

この実施の形態において、このような溝12の左右両側面12a,12bと底12cとが流路制限部を構成している。この流路制限部と、第1研磨部材1の溝12周囲の平坦部と、第2研磨部材2の平坦部とが、動圧発生機構4を構成している。

但し、溝12の幅及び深さの何れか一方についてのみ、上記の構成を採るものとして、断面積を減少させるものとしてよい。その場合、上記の構成を採らない、左右両側面12a,12b或いは底12cは、流路制限部とならず、動圧発生機構4の構成要素とならない。

上記の動圧発生機構4は、第1研磨部材1の回転時、両研磨部材1,2間を通り抜けようとする流体によって、両研磨部材1,2の間に所望の微小間隔を確保することを可能とする、両研磨部材1,2を離反させる方向に働く力を発生させる。このような動圧の発生により、両研磨用面10,20間に、0.1〜10μmの微小間隔を発生させることができる。このような微小間隔は、処理の対象によって、調整し選択すればよいのであるが、1〜6μmとするのが好ましく、より好ましくは、1〜2μmである。この磨砕機においては、上記のような微小間隔による従来にない磨砕や粉砕処理が可能である。

【0039】

溝12…12の夫々は、真っ直ぐ、中心x側から外側yに伸びるものであっても実施可能である。但し、この実施の形態において、図3(A)に示すように、第1研磨部材1の回転方向rについて、溝12の中心x側が、溝12の外側yよりも、先行するように(前方に位置するように)、湾曲して溝12を伸びるものとしている。

このように溝12…12が湾曲して伸びることにより、動圧発生機構4による離反力の発生をより効果的に行うことができる。

【0040】

次に、この磨砕機の動作について説明する。

導入部7(ホッパ70)から投入された、被処理物である流体Rは、環状の第2研磨部材2の中空部(中央)を通り、第1研磨部材1の回転よる遠心力を受けた流体は、両研磨部材1,2間に入り、回転する第1研磨部材1の研磨用面10と、第2研磨部材2の研磨用面20との間にて、磨砕や粉砕の処理が行われ、その後、両研磨部材1,2の外側に出て、排出部8から排出される。

上記において、環状の第2研磨部材2の中空部に入った流体Rは、図4(A)へ示すように、先ず、回転する第1研磨部材1の溝12に入る。一方、鏡面研磨された(平坦部である)両研磨用面10,20は、空気や窒素などの気体を通しても気密性が保たれている。従って、回転による遠心力を受けても、そのままでは、付勢機構3によって、押し合わされた両研磨用面10,20の間に、溝12から流体は入り込むことはできない。しかし、流路制限部として形成された溝12の上記両側面12a,12bや底12cに、流体Rは徐々に突き当たり、両研磨用面10,20を離反させる方向に働く動圧を発生させる。これによって、流体Rが溝12から平坦面に滲み出し、両研磨用面10,20の間に微小間隔(クリアランス)を確保することができる。そして、このような鏡面研磨された平坦面の間で、微小な磨砕や粉砕の処理が行われる。また上述の溝12の湾曲が、より確実に流体へ遠心力を作用させ、上記動圧の発生をより効果的にしている。

このように、この磨砕機は、動圧と付勢機構3による付勢力との均衡にて、両鏡面(研磨用面10,20)間に、微細な間隔(クリアランス)を確保することを可能とした。そして、上記の構成により、当該微細間隔は、1μm以下の超微細なものとすることができる。

また、上記フローティング機構の採用により、研磨用面10,20間のアライメントの自動調整が可能となり、回転や発生した熱による各部の物理的な変形に対して、研磨用面10,20間の各位置における、クリアランスのばらつきを、抑制し、当該各位置における上記の小間隔の維持を可能とした。

【0041】

尚、上記の実施の形態において、フローティング機構は、第2ホルダ21にのみ設けられた機構であった。この他、第2ホルダ21に代え、或いは第2ホルダ21と共に、フローティング機構を、第2ホルダ21にも設けるものとして実施することも可能である。

【0042】

図5乃至図7に、上記の溝12について、他の実施の形態を示す。

図5(A)(B)に示すように、溝12は、流路制限部の一部として、先端に平らな壁面12dを備えるものとして実施することができる。また、この図5に示す実施の形態では、底12cにおいて、第1壁面12dと、内周面1aとの間に段差12eが設けられており、この段差12eも流路制限部の一部を構成する。

図6(A)(B)に示すように、溝12は、複数に分岐する枝部12f…12fを備えるものとし、各枝部12fがその幅を狭めることにより流路制限部を備えるものとしても実施可能である。

図5及び図6の実施の形態においても、特に示した以外の構成については、図1乃至図4に示す実施の形態と同様である。

【0043】

また、上記の各実施の形態において、溝12の幅及び深さの少なくとも何れか一方について、第1研磨部材1の内側から外側に向けてその寸法を漸次小さくすることにて、流路制限部を構成するものとした。この他、図7(A)や図7(B)へ示す通り、溝12の幅や深さを変化させずに、溝12に終端面12fを設けることによって、このような溝12の終端面12fを流路制限部とすることができる。図3、図5及び図6に示す実施の形態において示した通り、動圧発生は、溝12の幅及び深さを既述の通り変化させることによって溝12の底や両側面を傾斜面とすることで、この傾斜面が流体に対する受圧部になり動圧を発生させた。一方図7(A)(B)に示す実施の形態では、溝12の終端面が流体に対する受圧部になり動圧を発生させる。

また、この図7(A)(B)に示す場合、溝12の幅及び深さの少なくとも何れか一方の寸法を漸次小さくすることも併せて実施することができる。

尚、溝12の構成について、上記の図3、図5乃至図7に示すものに限定するものではなく、他の形状の流路制限部を備えたものとして実施することが可能である。

例えば、図3、図5乃至図7示すものでは、溝12は、第1研磨部材1の外側に突き抜けるものではなかった。即ち、第1研磨部材1の外周面と、溝12との間には、外側平坦面13が存在した。しかし、このような実施の形態に限定するものではなく、上述の動圧を発生されることが可能であれば、溝12は、第1研磨部材1の外周面側に達するものであっても実施可能である。

例えば、図7(B)に示す第1研磨部材1の場合、点線で示すように、溝12の他の部位よりも断面積が小さな部分を、外側平坦面13に形成して実施することができる。

また、溝12を、上記の通り内側から外側へ向けて漸次断面積を小さくするように形成し、溝12の第研磨部材1の外周に達した部分(終端)を、最も断面積が小さいものとすればよい(図示せず)。但し、動圧を効果的に発生させる上で、図3、図5乃至図7に示すように、溝12は、第1研磨部材1の外周面側に突き抜けないほうが好ましい。

【0044】

上記の各実施の形態では、第1研磨部材1のみが回転し、第2研磨部材2は、回転しないものとした。この他、第1研磨部材1のみならず、第2研磨部材2も回転するものとしても実施可能である。この場合、第2研磨部材2は、第1研磨部材1の回転方向rに対し、逆方向に回転するものとする。

このような磨砕機として、例えば、図8に示すように、既述の駆動部5とは別個の、シャフト50aを備えた駆動部5aを設けて、ハウジング6と独立して形成された第2ホルダ21を回転させればよい。この場合、駆動部5aのシャフト50aを中空として、このシャフト50内部を導入部7とする。

図8に示す磨砕機では、図1及び図2に示す磨砕機と同様、フローティング機構は、第2ホルダ21が備えるものである。この他、第2ホルダ21に代え或いは第2ホルダ21と共に第1ホルダ11もフローティング機構を備えるものとしても実施可能である。

【0045】

最後に、本願発明について、総括する。

本願発明に係る磨砕機は、耗外周部に平坦磨砕面を有する回転砥石と同じく外周部に平坦磨砕面を有する固定砥石とをそれらの平坦磨砕面で同心的に相対向させ、同回転砥石の回転下に固定砥石の開口部より被粉砕原料を供給しながら両砥石の対向平面磨砕面間より該被粉砕原料を磨砕、粉砕して処理する磨砕機において機械的にクリアランスを調整するのではなく、回転砥石に増圧機構を設けてその圧力発生によりクリアランスを保持しかつ機械的クリアランス調整では、不可能であった1〜6μmの微小クリアランスを可能とし磨砕、粉砕能力が著しく向上出来たものである。

即ち、本願発明は、回転砥石と固定砥石がその外周部に平坦磨砕面を有しその平坦磨砕面において、面上の密封機能を有することで流体静力学的(ハイドロスタティック)一流体動力学的(ハイドロダイナミック)な力、或いは、エアロスタティック−エアロダイナミックな力を発生させる高速回転式の磨砕機を提供しようとするものである。上記の力は、上記密封面間に僅かな間隙を発生させ、また非接触で機械的に安全で高度な磨砕機能を有した磨砕装置を提供することができる。この僅かな隙間が形成されうる要因は、一つは、回転砥石の回転速度によるものであり、もう一つは、被粉砕原料の投入側と排出側の圧力差によるものである。投入側に圧力付与機構が付設されている場合は、本願の出願人が先に行った特願2002−207533で有益な発明を報告しているが、投入側に圧力付与機構が付設されていない場合即ち大気圧下で被粉砕原料を投入される場合、圧力差が無いわけであるから回転砥石の回転速度だけで密封面間の分離を生じさせる必要がある。これは、ハイドロダイナミックもしくはエアロダイナミック力として知られている。

【0046】

【発明の効果】

本願第1乃至第5の発明の実施によって、被粉砕原料を流体とし、或いは被粉砕原料を流体中に投入する場合において、上下二枚の砥石(研磨部材)のクリアランスを15μm以下にすることを実現した。即ち、最近のナノテクノロジーに関する開発に絶対的に必要とされる超微粉砕を実現した。また、異物の混入を排除して、高速回転出来る高性能な微粉砕機(磨砕機)を提供した。

ことを可能とした。

【図面の簡単な説明】

【図1】本願発明の一実施の形態に係る磨砕機の一部切欠縦断面図である。

【図2】上記の磨砕機の、第1研磨部材1及び第1ホルダ11を中心とする要部略縦断面図である。

【図3】(A)は上記磨砕機の第1研磨部材1の平面図であり、(B)はその要部縦断面図である。

【図4】(A)は上記磨砕機の第1及び第2研磨部材1,2の要部縦断面図であり、(B)は微小間隔が開けられた上記第1及び第2研磨部材1,2の要部縦断面図である。

【図5】(A)は第1研磨部材1の他の実施の形態の平面図であり、(B)はその要部略縦断面図である。

【図6】(A)は第1研磨部材1の、更に他の実施の形態の平面図であり、(B)はその要部略縦断面図である。

【図7】(A)は第1研磨部材1のまた更に他の実施の形態の平面図であり、(B)は第1研磨部材1の更にまた他の実施の形態の平面図である。

【図8】磨砕機の他の実施の形態を示す一部切欠略縦断面図である。

【符号の説明】

1 第1研磨部材

2 第2研磨部材

3 付勢機構

4 動圧発生機構

Claims (5)

- 互いに対向するように配設され少なくとも一方が他方に対して回転することにより磨砕や粉砕の処理を行う、第1及び第2の少なくとも2つの研磨部材を備え、上記回転の中心側から両研磨部材の間に流体を供給し、当該流体を上記第1及び第2の研磨部材の外側に排出する磨砕機において、

上記の第1及び第2の両研磨部材は、少なくともその一方が他方に対して、近接・離反可能に配設され、

両研磨部材を少なくとも近接させる方向に作用する付勢機構を備え、

上記の第1及び第2の研磨部材は、流体が両研磨部材間を通過しようとする力を両研磨部材の離反する方向に作用させる、動圧発生機構を備えたことを特徴とする磨砕機。 - 互いに対向するように配設され少なくとも一方が他方に対して回転することにより磨砕や粉砕の処理を行う、第1及び第2の少なくとも2つの研磨部材を備え、上記回転の中心側から両研磨部材の間に流体を供給し、当該流体を上記第1及び第2の研磨部材の外側に排出する磨砕機において、

上記の第1及び第2の両研磨部材は、少なくともその一方が他方に対して、近接・離反可能に配設され、

両研磨部材を少なくとも近接させる方向に作用する付勢機構を備え、

上記両研磨部材は、鏡面研磨が施された平坦部を備え、研磨部材の一方は、平坦部に溝を備え、

上記の溝は、研磨部材の中心側から研磨部材の外側に向かって伸びると共に、当該溝内を通って、研磨部材の中心から研磨部材の外側に通り抜けようとする流体の流路を制限する、流路制限部を備えたこと特徴とする磨砕機。 - 上記の流路制限部は、回転の中心側から研磨部材の外側に向けて漸次溝の断面積を小さくすることによって形成されたものであることを特徴とする請求項2記載の磨砕機。

- 上記の第1及び第2の研磨部材の少なくとも一方が、フローティング機構を備え、このフローティング機構は、両研磨部材間の上記近接・離反を可能とすると共に、回転により両研磨部材の少なくとも一方に生じた偏心挙動を、両研磨部材の少なくとも他方が吸収するものであることを特徴とする請求項1乃至3の何れかに記載の磨砕機。

- 互いに対向するように配設され少なくとも一方が他方に対して回転することにより磨砕や粉砕の処理を行う、第1及び第2の少なくとも2つの研磨部材を備え、上記回転の中心側から両研磨部材の間に、被処理物を搬送する或いは被処理物自身となる流体を供給し、当該流体を上記第1及び第2の研磨部材の外側に排出する磨砕機において、

フローティング機構と、付勢機構と、動圧発生機構とを備え、

フローティング機構は、上記の第1及び第2の両研磨部材の、一方を他方に対して、近接・離反可能に配すると共に、両研磨部材の回転軸の向きを変えることを可能とするものであり、

付勢機構は、上記の両研磨部材を少なくとも近接させる方向に付勢するものであり、

動圧発生機構は、流体が両研磨部材間を通過しようとする力を、両研磨部材の離反する方向に作用させることによって、両研磨部材間の間隔を、0.1〜10μmの微小間隔とするものであることを特徴とする磨砕機。

Priority Applications (8)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002321018A JP3864131B2 (ja) | 2002-11-05 | 2002-11-05 | 磨砕機 |

| AT03254461T ATE337085T1 (de) | 2002-07-16 | 2003-07-16 | Verfahren und verarbeitungsgerät for flüssigkeiten |

| CN2009101513812A CN101612533B (zh) | 2002-07-16 | 2003-07-16 | 流动体的处理装置、流动体的处理方法及带有微细化装置的脱气机 |

| US10/619,479 US7131604B2 (en) | 2002-07-16 | 2003-07-16 | Processing apparatus and method for fluid, and deaerator therewith |

| EP03254461A EP1382380B1 (en) | 2002-07-16 | 2003-07-16 | Processing apparatus and method for fluid |

| CN031784186A CN1483515B (zh) | 2002-07-16 | 2003-07-16 | 流动体的处理装置、流动体的处理方法及带有微细化装置的脱气机 |

| DE60307741T DE60307741T2 (de) | 2002-07-16 | 2003-07-16 | Verfahren und Verarbeitungsgerät for Flüssigkeiten |

| US11/499,755 US7278592B2 (en) | 2002-07-16 | 2006-08-07 | Processing apparatus and method for fluid, and deaerator therewith |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002321018A JP3864131B2 (ja) | 2002-11-05 | 2002-11-05 | 磨砕機 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2004154635A true JP2004154635A (ja) | 2004-06-03 |

| JP3864131B2 JP3864131B2 (ja) | 2006-12-27 |

Family

ID=32801697

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2002321018A Expired - Lifetime JP3864131B2 (ja) | 2002-07-16 | 2002-11-05 | 磨砕機 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3864131B2 (ja) |

Cited By (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2004318064A (ja) * | 2002-11-08 | 2004-11-11 | Canon Inc | トナー粒子の製造方法 |

| JP2004326030A (ja) * | 2003-04-28 | 2004-11-18 | Canon Inc | トナー粒子の製造方法及びトナーの製造方法 |

| JP2005338133A (ja) * | 2004-05-24 | 2005-12-08 | Canon Inc | 重合トナーの製造方法 |

| WO2009008389A1 (ja) * | 2007-07-06 | 2009-01-15 | M.Technique Co., Ltd. | 金属担持カーボンの製造方法、フラーレン分子からなる結晶及びフラーレンナノウィスカー・ナノファイバーナノチューブの製造方法及び製造装置 |

| WO2009008392A1 (ja) * | 2007-07-06 | 2009-01-15 | M.Technique Co., Ltd. | セラミックスナノ粒子の製造方法 |

| JP2012206941A (ja) * | 2006-11-28 | 2012-10-25 | Kyocera Corp | セラミック材料の製造装置およびセラミック材料の製造方法 |

| US8623415B2 (en) | 2007-07-06 | 2014-01-07 | M. Technique Co., Ltd. | Method for producing biologically ingestible microparticles, biologically ingestible microparticles, and dispersion and pharmaceutical composition containing the same |

| US8708550B2 (en) | 2007-07-06 | 2014-04-29 | M. Technique Co., Ltd. | Fluid processing apparatus and processing method |

| US8747699B2 (en) | 2007-07-06 | 2014-06-10 | M. Technique Co., Ltd. | Method for producing metal microparticles, and metal colloidal solution containing the metal microparticles |

| US8911545B2 (en) | 2007-07-06 | 2014-12-16 | M. Technique Co., Ltd. | Method for producing pigment nanoparticles by forced ultrathin film rotary reaction method, pigment nanoparticles, and inkjet ink using the same |

| JP2015136645A (ja) * | 2014-01-21 | 2015-07-30 | 新日鐵住金株式会社 | 焼結鉱破砕機 |

| US9211510B2 (en) | 2007-07-06 | 2015-12-15 | M. Technique Co., Ltd. | Method for producing nanoparticles by forced ultrathin film rotary processing |

| JP2020075239A (ja) * | 2018-10-25 | 2020-05-21 | 昭和産業株式会社 | 穀粉製造用粉砕機およびそれを用いた穀粉の製造方法 |

| CN114308314A (zh) * | 2021-12-30 | 2022-04-12 | 浙江威肯特智能机械有限公司 | 一种可调式胶体磨机磨削机构 |

| CN115283076A (zh) * | 2022-07-12 | 2022-11-04 | 黄淮学院 | 一种食品营养成分分解装置及其分解方法 |

| CN116422438A (zh) * | 2023-04-25 | 2023-07-14 | 连云港班庄水泥有限责任公司 | 一种高速公路路基缓凝水泥制备装置与方法 |

| CN119158654A (zh) * | 2024-11-19 | 2024-12-20 | 内蒙古沙漠之花生态产业科技有限公司 | 一种杏仁磨浆装置及磨浆工艺 |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4565068B2 (ja) * | 2006-09-05 | 2010-10-20 | エム・テクニック株式会社 | 樹脂粒子の製造方法 |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5631451A (en) * | 1979-08-20 | 1981-03-30 | Shiyoosee Shiyokuhin Yuugen | Grinding grind stone |

| JPS5839159Y2 (ja) * | 1978-09-05 | 1983-09-03 | 日立マクセル株式会社 | 電動式穀粒類「てん」砕器 |

| JPS6191337U (ja) * | 1984-11-21 | 1986-06-13 | ||

| JPS6251658B2 (ja) * | 1983-12-03 | 1987-10-30 | Tsuneo Masuda | |

| JPH08500524A (ja) * | 1992-08-26 | 1996-01-23 | ホール,リチャード・エー. | 高剪断材料処理方法および装置 |

| JPH09299817A (ja) * | 1996-05-16 | 1997-11-25 | Nippon Kouatsu Electric Co | 粉砕機 |

-

2002

- 2002-11-05 JP JP2002321018A patent/JP3864131B2/ja not_active Expired - Lifetime

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5839159Y2 (ja) * | 1978-09-05 | 1983-09-03 | 日立マクセル株式会社 | 電動式穀粒類「てん」砕器 |

| JPS5631451A (en) * | 1979-08-20 | 1981-03-30 | Shiyoosee Shiyokuhin Yuugen | Grinding grind stone |

| JPS6251658B2 (ja) * | 1983-12-03 | 1987-10-30 | Tsuneo Masuda | |

| JPS6191337U (ja) * | 1984-11-21 | 1986-06-13 | ||

| JPH08500524A (ja) * | 1992-08-26 | 1996-01-23 | ホール,リチャード・エー. | 高剪断材料処理方法および装置 |

| JPH09299817A (ja) * | 1996-05-16 | 1997-11-25 | Nippon Kouatsu Electric Co | 粉砕機 |

Cited By (28)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2004318064A (ja) * | 2002-11-08 | 2004-11-11 | Canon Inc | トナー粒子の製造方法 |

| JP2004326030A (ja) * | 2003-04-28 | 2004-11-18 | Canon Inc | トナー粒子の製造方法及びトナーの製造方法 |

| JP2005338133A (ja) * | 2004-05-24 | 2005-12-08 | Canon Inc | 重合トナーの製造方法 |

| JP2012206941A (ja) * | 2006-11-28 | 2012-10-25 | Kyocera Corp | セラミック材料の製造装置およびセラミック材料の製造方法 |

| US8974986B2 (en) | 2007-07-06 | 2015-03-10 | M. Technique Co., Ltd. | Method for producing metal-supported carbon, method for producing crystals consisting of fullerene molecules and fullerene nanowhisker/nanofiber nanotubes, and apparatus for producing the same |

| US10046296B2 (en) | 2007-07-06 | 2018-08-14 | M. Technique Co., Ltd. | Fluid processing apparatus and processing method |

| JPWO2009008389A1 (ja) * | 2007-07-06 | 2010-09-09 | エム・テクニック株式会社 | 金属担持カーボンの製造方法 |

| JPWO2009008392A1 (ja) * | 2007-07-06 | 2010-09-09 | エム・テクニック株式会社 | セラミックスナノ粒子の製造方法 |

| US8183299B2 (en) | 2007-07-06 | 2012-05-22 | M. Technique Co., Ltd. | Method for producing ceramic nanoparticles |

| WO2009008392A1 (ja) * | 2007-07-06 | 2009-01-15 | M.Technique Co., Ltd. | セラミックスナノ粒子の製造方法 |

| US8623415B2 (en) | 2007-07-06 | 2014-01-07 | M. Technique Co., Ltd. | Method for producing biologically ingestible microparticles, biologically ingestible microparticles, and dispersion and pharmaceutical composition containing the same |

| US8708550B2 (en) | 2007-07-06 | 2014-04-29 | M. Technique Co., Ltd. | Fluid processing apparatus and processing method |

| US8747699B2 (en) | 2007-07-06 | 2014-06-10 | M. Technique Co., Ltd. | Method for producing metal microparticles, and metal colloidal solution containing the metal microparticles |

| US8911545B2 (en) | 2007-07-06 | 2014-12-16 | M. Technique Co., Ltd. | Method for producing pigment nanoparticles by forced ultrathin film rotary reaction method, pigment nanoparticles, and inkjet ink using the same |

| WO2009008389A1 (ja) * | 2007-07-06 | 2009-01-15 | M.Technique Co., Ltd. | 金属担持カーボンの製造方法、フラーレン分子からなる結晶及びフラーレンナノウィスカー・ナノファイバーナノチューブの製造方法及び製造装置 |

| JP2009143803A (ja) * | 2007-07-06 | 2009-07-02 | M Technique Co Ltd | フラーレン分子からなる結晶及びフラーレンナノウィスカー・ナノファイバーナノチューブの製造方法及び製造装置 |

| US9211510B2 (en) | 2007-07-06 | 2015-12-15 | M. Technique Co., Ltd. | Method for producing nanoparticles by forced ultrathin film rotary processing |

| EP3284540A1 (en) * | 2007-07-06 | 2018-02-21 | M. Technique Co., Ltd. | Method for producing crystals consisting of fullerene molecules and fullerene nanowhisker/nanofiber nanotubes, and apparatus for producing the same |

| US9917308B2 (en) | 2007-07-06 | 2018-03-13 | M. Technique Co., Ltd. | Method for producing crystals comprising fullerene molecules and fullerene nanowhisker/nanofiber nanotubes |

| JP2015136645A (ja) * | 2014-01-21 | 2015-07-30 | 新日鐵住金株式会社 | 焼結鉱破砕機 |

| JP2020075239A (ja) * | 2018-10-25 | 2020-05-21 | 昭和産業株式会社 | 穀粉製造用粉砕機およびそれを用いた穀粉の製造方法 |

| JP7437128B2 (ja) | 2018-10-25 | 2024-02-22 | 昭和産業株式会社 | 穀粉製造用粉砕機およびそれを用いた穀粉の製造方法 |

| CN114308314A (zh) * | 2021-12-30 | 2022-04-12 | 浙江威肯特智能机械有限公司 | 一种可调式胶体磨机磨削机构 |

| CN115283076A (zh) * | 2022-07-12 | 2022-11-04 | 黄淮学院 | 一种食品营养成分分解装置及其分解方法 |

| CN115283076B (zh) * | 2022-07-12 | 2023-05-09 | 黄淮学院 | 一种食品营养成分分解装置及其分解方法 |

| CN116422438A (zh) * | 2023-04-25 | 2023-07-14 | 连云港班庄水泥有限责任公司 | 一种高速公路路基缓凝水泥制备装置与方法 |

| CN116422438B (zh) * | 2023-04-25 | 2023-09-08 | 连云港班庄水泥有限责任公司 | 一种高速公路路基缓凝水泥制备装置与方法 |

| CN119158654A (zh) * | 2024-11-19 | 2024-12-20 | 内蒙古沙漠之花生态产业科技有限公司 | 一种杏仁磨浆装置及磨浆工艺 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP3864131B2 (ja) | 2006-12-27 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP3864131B2 (ja) | 磨砕機 | |

| CN101612533B (zh) | 流动体的处理装置、流动体的处理方法及带有微细化装置的脱气机 | |

| US7131604B2 (en) | Processing apparatus and method for fluid, and deaerator therewith | |

| JPH08195365A (ja) | 流体軸受及び駆動装置を有するウェーハ研磨機 | |

| CN102639041B (zh) | 用于锁定咖啡研磨机中的研磨微调节的设备 | |

| CN102350658B (zh) | 核主泵用流体静压密封环圆锥面超精密加工方法 | |

| KR20110125568A (ko) | 다이아몬드 접시형 숫돌 및 구면렌즈의 연삭방법 | |

| KR101908351B1 (ko) | 분쇄기 | |

| FI131021B1 (fi) | Hienojauhinlaitteisto ja menetelmä raemaisen materiaalin jauhamiseksi | |

| JP3923000B2 (ja) | 微小物質分離乾燥方法および装置 | |

| JPH05185371A (ja) | 回転する、正確な研削工具を再生する装置及び方法 | |

| JP3086248B2 (ja) | 分散装置 | |

| JPS62152674A (ja) | 研削砥石の目詰り防止装置 | |

| JPH0623673A (ja) | カップ状砥石 | |

| JP6885732B2 (ja) | 研削装置 | |

| KR101654622B1 (ko) | 고무분쇄용 그라인딩 숫돌 냉각장치 | |

| US5472373A (en) | Disk-grinding apparatus | |

| JP3176954U (ja) | 偏心ローラー粉砕機 | |

| JP5523438B2 (ja) | 軸受体及び研削装置 | |

| JP5578519B2 (ja) | 研磨装置および研磨方法 | |

| JP2500285B2 (ja) | カップ状砥石 | |

| JP2001079737A (ja) | 研削砥石および両面研削装置 | |

| JP2005271160A (ja) | 平面研削加工用砥石 | |

| WO2022071190A1 (ja) | ころ研削装置およびキャリア | |

| JP2005212069A (ja) | ラップ盤 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20040803 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20060407 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20060418 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20060619 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20060905 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20061002 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 3864131 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20091006 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20121006 Year of fee payment: 6 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20121006 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20121006 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20161006 Year of fee payment: 10 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| EXPY | Cancellation because of completion of term |