EP3802002B1 - Vorrichtung mit führungsschlitten für eine handkreissäge - Google Patents

Vorrichtung mit führungsschlitten für eine handkreissäge Download PDFInfo

- Publication number

- EP3802002B1 EP3802002B1 EP19728658.6A EP19728658A EP3802002B1 EP 3802002 B1 EP3802002 B1 EP 3802002B1 EP 19728658 A EP19728658 A EP 19728658A EP 3802002 B1 EP3802002 B1 EP 3802002B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- adjusting

- edge

- guide

- guide carriage

- guide rail

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B27—WORKING OR PRESERVING WOOD OR SIMILAR MATERIAL; NAILING OR STAPLING MACHINES IN GENERAL

- B27B—SAWS FOR WOOD OR SIMILAR MATERIAL; COMPONENTS OR ACCESSORIES THEREFOR

- B27B9/00—Portable power-driven circular saws for manual operation

- B27B9/04—Guiding equipment, e.g. for cutting panels

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B25—HAND TOOLS; PORTABLE POWER-DRIVEN TOOLS; MANIPULATORS

- B25H—WORKSHOP EQUIPMENT, e.g. FOR MARKING-OUT WORK; STORAGE MEANS FOR WORKSHOPS

- B25H1/00—Work benches; Portable stands or supports for positioning portable tools or work to be operated on thereby

- B25H1/0021—Stands, supports or guiding devices for positioning portable tools or for securing them to the work

- B25H1/0078—Guiding devices for hand tools

Definitions

- the invention relates to a device according to the preamble of patent claim 1 and a method according to the preamble of patent claim 15.

- a device and such a method are known, for example, from US 2012/285305 A1 out,

- a guide carriage that can be placed on a guide rail and moved parallel to a reference line

- position fixing elements are provided in order to fix a tool device to the guide carriage, with an adjusting element that can be adjusted transversely to the direction of the reference line and has an adjusting mark that can be brought into an adjusting position in which the adjusting mark rests on the reference line in order to bring a tool of the tool device into a defined position relative to the reference line when the position fixing elements are adjusted.

- a device of the type described above is used in the EP 0 240 802 A2 described.

- a guide rail is formed by a profile sheet having a guide rib. An edge of the guide rail forms a reference line along which a workpiece is to be machined with a tool.

- the tool is part of an electrically driven tool device that can be arranged on a guide carriage in order to move it along the reference line while the tool machines the workpiece.

- Fixing elements are provided in order to be able to adjust the distance of the tool from the reference line. Adjusting elements are also provided in order to determine a distance of the reference line from the guide carriage. For this purpose, an adjustment mark of the adjusting element can be brought into a contact position on the reference line.

- the adjusting element is used to adjust the position fixing elements in such a way that the tool of the tool device is brought into a defined position relative to the reference line.

- the EP 1 361 019 B1 describes a tool device supported by a base plate that can be moved along a guide rail.

- the guide rail has a notch that forms a stop against which a protective hood of the tool can strike in order to bring the protective hood into an open position when the tool device is moved on the guide rail.

- the invention is based on the object of specifying means with which a tool device can be fixed in position on a guide carriage without the guide carriage having to be arranged on the guide rail.

- the device has a guide carriage which can be placed on a guide rail and which can be moved in a direction of displacement parallel to a reference line of the guide rail.

- the reference line can be formed by a guide edge of a splinter protection strip made of plastic which is attached to the underside of the guide rail in such a way that a downward-pointing

- the broad side surface of the splinter protection strip rests on the workpiece and an edge of the splinter protection strip forms the reference line.

- the direction of displacement can correspond to the direction of extension of a guide profile, for example a guide channel of the guide carriage, into which a guide rib of the guide rail engages.

- the position of the tool which is a circular saw blade, is adjusted in such a way that an approximately 1 mm wide edge strip is cut off from the splinter protection strip, so that the splinter protection strip has an edge that runs along the cutting line.

- the saw blade can be easily fixed in a desired distance position from an edge of the guide carriage.

- the guide carriage has position fixing elements, for example in the form of stop strips, which have stop flanks that rest against a base plate of the tool device.

- the stop bars can be sliders that can be moved across the edge or parallel to the edge of the guide carriage.

- the base plate of a hand-held circular saw is brought into a desired position on a base plate of the guide carriage with the aid of the adjusting elements.

- the adjusting elements are brought into an adjusting position. This can be done by placing the guide carriage on the guide rail and tapping the position of a reference line, for example a leading edge of the guide rail.

- the reference line is preferably the edge of the splinter protection strip, which is tapped with the adjusting element.

- the adjusting element can have an adjusting mark that can be brought into an adjusting position in which the adjusting mark rests on the reference line.

- the adjusting mark thus defines a distance of the reference line to any point, for example an edge of the guide carriage.

- the adjusting element can also lock in the adjusting position. It is then not necessary to place the guide carriage on the guide rail.

- the adjusting mark is preferably on the leading edge.

- the reference line can be an imaginary line that runs outside the base plate of the guide carriage parallel to an edge of the guide carriage and that runs through the adjusting mark when the adjusting element is in the adjusting position.

- the adjusting element is a slider that is in particular inserted in a pocket of the guide carriage.

- the pocket can be open towards an edge of the guide carriage.

- the slider can be a flat piece, for example made of plastic, that has an edge on the front. This edge can form the adjusting mark, which can be brought into a flush position with the reference line.

- an adjusting stop can also be formed by the edge. It can be the same edge that also forms an adjusting mark.

- the edge forming the adjustment stop can also be arranged offset from the adjustment mark.

- the at least one slide forming the adjustment element can be displaceable transversely to the direction of displacement of the guide carriage on the guide rail or parallel to the direction of displacement.

- One, two or more slides can be provided which can be displaced along an edge of the guide carriage running parallel to the direction of displacement. These slides can be immovable in a direction transverse to the direction of displacement. These slides assume their storage position in a position at the maximum distance from one another. The distance between the two adjustment elements in the storage position is then preferably greater than the diameter of the largest circular saw blade that can be used on a hand-held circular saw that can be placed on the guide carriage. From this storage position, the two adjustment elements are displaced in one direction towards one another until the saw teeth made of hard metal and soldered to a log saw blade come into contact with the adjustment elements. can be brought.

- the adjusting elements can also be moved further towards one another so that only the main blade of the circular saw blade carrying the saw teeth can be placed against the adjusting elements.

- the adjusting stop on the adjusting elements can be formed by an edge that extends in the direction of displacement of the guide carriage. To fix the position of the tool device, this is placed on the guide carriage and, with the position fixing elements released, i.e. in particular movable, brought into a position such that the tool rests against the adjusting stop of the adjusting element. In this variant, the position of the adjusting element can be continuously adjusted.

- the tool is a saw blade with one broad side pointing away from the guide carriage and one broad side pointing towards the guide carriage. The broad side of the tool pointing towards the guide carriage is brought against the adjusting stop of the adjusting element.

- the adjustment stop can be offset from the adjustment mark by the distance by which the teeth protrude beyond the broad side surface of the saw blade.

- the adjustment stop can also coincide with the adjustment mark. This is particularly advantageous if the splinter protection strip is to be re-cut with the first cut of the saw blade.

- two adjustment elements are provided which are arranged next to one another and each designed as a positioning slide. The two adjustment elements are inserted into pockets of the guide carriage which are arranged one behind the other in the cutting direction and are each designed as a flat plastic piece.

- the edge edges which in particular form the adjustment stop and/or the adjustment mark, are aligned with an edge of the guide carriage.

- the two positioning slides are positioned such that their edges are aligned with the reference line or have a defined distance from an edge of the base plate of the guide carriage. If the positioning slide is moved into the adjustment position on the guide carriage placed on the guide rail, the guide carriage can then be lifted off the guide rail.

- a tool device can be placed on a mounting surface of the guide carriage in such a way that the front edges of the positioning slide lie on the broad side surface of the circular saw blade in particular that faces the guide carriage.

- the circular saw blade is then aligned parallel to the cutting line, which represents the reference line.

- the broad side surface lies on the reference line.

- the position fixing elements are then brought into a fixing position and fixed. Stops on the position fixing elements then lie on a base plate of the tool device and fix it immovably relative to the guide carriage.

- the positioning slides can then be pushed back into the storage position.

- the adjusting elements can be arranged in such a way that they can be used to adjust the position of circular saw blades with different diameters relative to the guide carriage.

- the adjusting elements have adjusting stops against which a broad side surface of a circular saw blade can be brought.

- the adjusting elements can be strip-shaped in plan view. They can be L-shaped in plan view or T-shaped in plan view.

- the adjusting elements can have adjusting stops extended by an L-leg or two T-legs, so that the edges of the saw teeth pointing towards the guide carriage, in particular soldered hard metal plates, can be brought into contact with an adjusting stop.

- an edge of the adjusting element, which forms an adjusting stop has such a distance from a base plate of the guide carriage in the adjusting position that the adjusting stop, when the guide carriage is placed on the guide rail, is in an area of a metal profile body that extends over the edge of a metal profile body the distance of a splinter protection strip protruding from the guide rail so that it is shortened during the first cut.

- an edge of the guide carriage facing the tool is spaced from the tool in such a way that a protective hood of the tool device can move between the tool and the edge.

- the guide rail can have a notch assigned to one end of the guide rail. This forms a stop against which the hood can step when the guide carriage is moved in order to automatically pivot into an open position.

- this stop is preferably located in front of the workpiece in the cutting direction.

- the length of the guide rail in front of the stop in the cutting direction is sufficiently large to place the guide carriage on the guide rail.

- a guide rail arrangement can consist of several guide rails. The guide rails of the guide rail arrangement can be detachably connected to one another.

- the guide rails of the guide rail arrangement can have different lengths.

- the guide rails of the guide rail arrangement can each have a notch at different ends.

- the guide rail arrangement is preferably three-part and consists of three guide rails that can be connected to one another. Two guide rails each have notches, but at opposite ends. One guide rail of the guide rail arrangement has no notch.

- the three guide rails can be put together in such a way that a long guide rail arrangement is created that has notches on both sides.

- Each notch forms a stop so that hand-held circular saws that can be moved from left to right and hand-held circular saws that can be moved from right to left can be used.

- the protective hood can automatically swing back into the protective position.

- a guide carriage 5 can be attached, which is the carrier of a tool device 8, in the form of a hand-held circular saw, in order to move the tool, in this case a circular saw blade 9, along a guide edge of the guide rail 1.

- the guide rail arrangement 1, 1', 1" shown has two mirror-image end guide rails 1', 1, each of which has a notch 18 at the left or right end, each of which forms a stop 19.

- a guide carriage 5 equipped with a hand-held circular saw 9 can be placed on the area of the notch 18.

- a protective hood enclosing the circular saw blade 9 can swing through the notch 18.

- the guide rail 1 is provided with notches 18, 18' and stops 19, 19' at both ends.

- a middle section 1" of the guide rail 1 has no notches.

- the guide rail 1 is formed by a profile rail which forms a guide rib 4 which engages in a guide channel of the guide carriage 5 so that the guide carriage 5 is positively guided in the direction of extension of the guide rail 1.

- a splinter protection strip 2 This is a strip which is attached to the underside of the Guide rail 1 glued plastic strip that projects outward beyond the edge of the metal guide rail 1.

- a base plate 5' of the guide carriage 5 carries at least one, in the embodiment two, adjusting elements 10, which are guided by a Figures 1 and 2 shown in the safekeeping position in a Figures 3 and 4

- the base plate 5' has a recessed edge 14 which extends between two projections 15.

- the projections 15 extend approximately to the edge of the guide rail 1 associated with the splinter protection strip 2.

- the recessed edge 14 runs approximately the depth of the notch 18, 18' back from an edge of the projection 15, so that a recess is formed between the two projections 15 along the edge 14 through which the above-mentioned protective hood can penetrate.

- the adjusting elements 10 are each a positioning slider which is held in a locking position in its storage position.

- a locking tongue 24 has a locking projection 24' which can be inserted into a locking recess 25' of the adjusting element 10.

- a second locking recess 25 is provided into which the locking projection 24' can enter when the adjusting element 10 is pulled out of the pocket 16 by a sliding distance.

- Both locking recesses 25, 25' open into a fingertip engagement recess 29 in order to press the locking projection 24' out of the locking recess 25, 25' by applying pressure with the fingertip.

- the pocket 16 has a pocket opening 17 that is open to the edge 14.

- the pocket 16 and the direction of movement of the adjusting element 10 run at right angles to the direction of extension of the edge 14, which runs parallel to a direction of movement of the guide carriage 5 on the guide rail 1.

- the pocket 16 has a pocket base 27, from which the locking tongue 24 is cut free.

- the locking tongue 24 is cut free from the base 27 by means of a U-shaped slot. Projections extending from the edge of the pocket 16 protrude above the base 27. These opposing projections form opposing guide slots 26, into each of which an edge-side spring of the adjusting element 10 engages.

- the base 27 has openings 28 in the area of the projections.

- an edge of the adjusting element 10 running parallel to the edge 14 forms an adjusting stop 13.

- the adjusting stop 13 is aligned with the edge 14 of the guide carriage 15. If the adjusting element 10 is brought into the adjusting position, the adjusting stop 13 not only projects beyond the edge 14, but also an imaginary line drawn through the edge of the projection 15 running parallel to the edge 14. In the adjusting position, the adjusting stop 13 lies in a reference line 3, which preferably runs slightly outside the surface extension of the guide carriage 5. When the guide carriage 5 is placed on the guide rail 1, the reference line 3 runs through the splinter protection strip 2, which has not yet been cut.

- the adjusting element 10 assumes a locking position in the adjustment position

- embodiments are also provided in which the adjusting element 10 is continuously adjustable.

- the adjusting element 10 assumes a locking adjustment position

- the guide carriage 5 can be used with an associated guide rail 1.

- a continuously or finely adjustable adjusting element 10 can be brought into an adjusting position by placing the guide carriage 5 on the guide rail 1. To do this, the edge, for example the adjusting stop 13 of the adjusting element 10, is brought into a position that covers the reference line 3, for example a splinter protection strip 2 that has already been cut.

- the adjusting element 10 has an adjusting mark 12 which can be brought into a contact position or overlapping position with a reference line 3 of the guide rail 1.

- the adjusting mark 12 can coincide with the adjusting stop 13.

- the edge of the adjusting element 10 is stepped and forms an adjusting mark 12 with a first step and the adjusting stop 13 with a second step.

- the adjusting stop 13 can protrude slightly beyond the reference line 3.

- the step distance between the adjusting mark 12 and the adjusting stop 13 corresponds to a projection that a tooth of a circular saw blade has with respect to the broad side surface of the blade base.

- the saw blade 9 of a hand-held circular saw 8 can be brought into a parallel position to the cutting line and into a predetermined distance from the edge of the guide rail 1 by bringing it into the adjustment position of the adjustment elements 10 ( Figure 10 ) is brought against the adjustment stops 13 of the adjustment elements 10.

- a base plate 11 of the tool device 8 is then fixed to the base plate 5' of the guide carriage 5 by means of position fixing elements 6, 7 formed by slides.

- An edge of the Base plate 11 can rest against a stop edge 22 of a profile element 21.

- Profile element 21 is an L-shaped rail which is movably attached to base plate 5' at both ends by means of fastening tongues 23.

- An L-leg of profile element 21 forms a support leg 20 on which the edge region of base plate 11 can rest.

- the position fixing elements 6, 7 are brought into a correct position in which a broad side 9' of the saw blade 9 facing the base plate 5' rests against the adjustment stop 13, the position fixing elements 6, 7 are fixed by means of clamping screws.

- the tool device 8 can then be separated from the guide carriage 5.

- the adjustment elements 10 can be pushed back into their storage position.

- the adjusting elements 10 are spaced apart from one another or are spaced close to one another so that tool devices 8 with different saw blades, in particular with circular saw blades, with different, in particular the usual diameters, can be adjusted on the guide carriage 5.

- the base blade of the circular saw blade is placed against the adjusting stops 13.

- the adjustment stops 13 are spaced from one another such that the saw teeth of the circular saw blade rest against the adjustment stops 13 in order to adjust the tool device 8 relative to the guide carriage 5.

- the adjustment stops 13 have an increased length.

- the adjustment element can be, for example, an L-shaped or a T-shaped slider.

- An L-leg or the T-bar is displaceable in the pocket 16.

- the two T-legs or the second L-leg then run transversely to the direction of displacement of the adjusting element 10 in the pocket 16, i.e. parallel to the edge 14.

- an adjustment element 10 that can be moved continuously or in fine steps in the pocket 16 has an adjustment mark 12, for example in the form of a section of a peripheral edge of the adjustment element 10, which can be brought into alignment with a reference line 3.

- An adjustment stop 13, which can also be formed by a peripheral edge section of the adjustment element 10, is offset slightly outwards from the adjustment mark 12 (see Figure 15 ). If the adjustment mark 12 is brought into alignment or flush position with the reference line 3, for example an already cut edge of a splinter protection strip 2, the adjustment stop 13 projects beyond this reference line 3.

- the projection preferably corresponds exactly to the projection that a saw tooth soldered onto a base blade of a saw blade has in relation to the broad side surface of the base blade. The broad side surface of the base blade can then be brought against the adjustment stop 13.

- the edge of the soldered hard metal tooth then lies in the reference line 3, i.e. in the already cut edge of the splinter protection strip 2.

- the fourth embodiment shown has a guide carriage 5 with a base plate 5', which is also made of plastic and to which position-adjustable position fixing elements 6, 7 are attached in order to fix a base plate of a hand-held circular saw.

- An edge 14 runs parallel to a direction of displacement of the guide carriage 5 on a guide rail 1, which direction is indicated here by the reference line 3.

- Guide slots 30 run parallel to the edge 14, into which guide elements 31 of an adjusting element 10 engage.

- the guide elements 31 are formed by undercut projections that engage behind the edge of the guide slot.

- a total of two adjustment elements 10 are provided, which can be moved parallel to the edge 14 or to the reference line 13 within a pocket 16.

- the guide slots 30 extend into the bottoms of the respective pocket 16.

- the pockets 16 extend beyond a recess extending between two projections 15 of the base plate 5, so that the adjusting elements 10 can be stored in a storage position (see Figure 18 ) are arranged in the region of the projections 15.

- the distance between the two adjusting elements 10 is greater than the diameter of a saw blade 9 of a hand-held circular saw, so that the saw blade can be pivoted along the reference line 3 from a non-use position to a use position without touching the adjusting elements 10.

- the adjusting elements 10 designed as sliders are moved from the Figure 18 shown in the safekeeping position in one of the two Figure 20 or the adjustment positions shown in Figure 24.

- the base plate of the circular saw is then placed on the base plate 5' of the guide carriage 5 and either the main blade of the saw blade 9 is placed in the Figure 23 against the adjustment stop 13 as shown or the teeth of the saw blade 9 are brought into the position shown in the Figure 24 brought against the adjustment stop 13 in the manner shown. Since the reference line 3 runs through the edge of the adjustment element 10 forming the adjustment stop 13, the saw blade 9 is then aligned in the cutting direction.

- the base plate of the tool device 8 can then be fixed in position on the base plate 5' of the guide carriage 5, wherein the profile element 21 has a stop leg 20 on which a edge of the base plate of the tool device 8.

- a support surface of the stop leg 20 runs in a plane E in which the support surface of the base plate 5' also extends (see also Figures 5, 6 and 12 ).

- a device which is characterized in that the adjusting element 10 which can be brought from a storage position into an adjustment position has an adjustment stop 13 against which the tool 9 can be placed during adjustment.

- a device which is characterized in that the adjusting element 10 can be brought, in particular displaced, continuously or in fine steps from the storage position into the adjusting position in which the adjusting stop 13 or an adjusting mark 12 has a predetermined position relative to the guide carriage 5 or to the guide rail 1 and/or that locking means 24, 24', 25, 25' are provided which fix the adjusting element 10 in the adjusting position in such a way that the adjusting stop 13 or an adjusting mark 12 has a predetermined position relative to the guide carriage 5.

- a device which is characterized in that the adjusting element 10 is a slider which is in particular inserted in a pocket 16 which is open towards an edge 14 of the guide carriage 5 or which is displaceable along an edge 14 of the guide carriage 5.

- a device which is characterized in that the adjustment stop 13 and/or the adjustment mark 12 is formed by an edge of the adjustment element 10, which edge extends in particular parallel to an edge 14 of the guide carriage 5, which in particular runs in the same direction as the direction of displacement of the guide carriage 5 along the guide rail 1.

- a device which is characterized in that two adjusting elements 10 are provided, against the adjusting stops 13 of which a broad side 9' of a saw blade 9 pointing towards the guide carriage 5 or teeth carried by a blade base can be brought.

- a device which is characterized in that two adjusting elements 10 in their storage position are locally assigned to two projections 15 spaced apart from one another and can be brought into the adjusting position towards one another, wherein it is particularly provided that the adjusting elements 10 in the storage position are spaced apart from one another by more than the diameter of a usable circular saw blade with the largest diameter.

- a device which is characterized in that the locking means comprise a locking tongue 24 forming a locking projection 24' and/or that the adjusting element 10 has one or two locking recesses 25, 25', wherein it is particularly provided that the locking projection 24 enters the at least one locking recess 25, 25' in the storage position and/or the adjusting position, wherein it is particularly provided that the locking tongue 24 from the bottom of a pocket 16 in which the adjusting element 10 is slidably inserted.

- a device characterized in that a guide rail arrangement with at least one guide rail 1, 1', wherein the guide rail arrangement has a notch 18, 18' at each of its two ends, which has a stop 19, 19' for acting on a protective hood of the tool device 8 in order to open this when the guide carriage 5 is moved or to enable the protective hood to close automatically, wherein it is provided in particular that the guide rail arrangement consists of several guide rails 1, 1', 1" that can be connected to one another, wherein two guide rails 1, 1' are designed to be symmetrical to one another, so that a first guide rail 1 has a notch 18 on the left side and a second guide rail 1' has a notch 18' on the right side.

Landscapes

- Life Sciences & Earth Sciences (AREA)

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Wood Science & Technology (AREA)

- Forests & Forestry (AREA)

- Sawing (AREA)

Description

- Die Erfindung betrifft eine Vorrichtung gemäß dem Oberbegriff des Patentanpruchs 1 und ein Verfahren gemäß dem Oberbegriff des Patentanpruchs 15. Eine derartige Vorrichtung und ein derartiges Verfahren gehen beispielsweise aus der

US 2012/285305 A1 hervor, - Weiterhin wird ein auf eine Führungsschiene aufsetzbarer und parallel zu einer Bezugslinie verschieblicher Führungsschlitten offenbart, wobei Lagefixierelemente vorgesehen sind, um eine Werkzeugeinrichtung am Führungsschlitten zu fixieren, mit einem quer zur Verlaufsrichtung der Bezugslinie verstellbaren Justierelement, das eine Justiermarke aufweist, welche in eine Justierstellung bringbar ist, in der die Justiermarke an der Bezugslinie anliegt, um bei einer Einstellung der Lagefixierelemente ein Werkzeug der Werkzeugeinrichtung in eine definierte Lage gegenüber der Bezugslinie zu bringen.

- Eine Vorrichtung der zuvor beschriebenen Art wird in der

EP 0 240 802 A2 beschrieben. Eine Führungsschiene wird von einem eine Führungsrippe aufweisenden Profilblech gebildet. Eine Randkante der Führungsschiene bildet eine Bezugslinie aus, entlang der eine Werkstückbearbeitung mit einem Werkzeug erfolgen soll. Das Werkzeug ist Teil einer elektrisch angetriebenen Werkzeugeinrichtung, die auf einem Führungsschlitten angeordnet werden kann, um sie längs der Bezugslinie zu verlagern, währenddessen das Werkzeug das Werkstück bearbeitet. Es sind Fixierelemente vorgesehen, um den Abstand des Werkzeuges gegenüber der Bezugslinie einstellen zu können. Ferner sind Justierelemente vorgesehen, um einen Abstand der Bezugslinie vom Führungsschlitten zu ermitteln. Hierzu kann eine Justiermarke des Justierelementes in eine Anlagestellung an die Bezugslinie gebracht werden. Das Justierelement wird verwendet, um die Lagefixierelemente derart einzustellen, dass das Werkzeug der Werkzeugeinrichtung in eine definierte Lage gegenüber der Bezugslinie gebracht wird. Mit den zuvor bezeichneten Mitteln wird beim Stand der Technik der Abstand eines Fräskopfes einer Oberfräse zu einer Bezugslinie der Führungsschiene eingestellt. - Die

EP 1 361 019 B1 beschreibt eine von einer Grundplatte getragene Werkzeugeinrichtung, die entlang einer Führungsschiene verschieblich ist. Die Führungsschiene besitzt eine Ausklinkung, die einen Anschlag ausbildet, an den eine Schutzhaube des Werkzeuges anschlagen kann, um beim Verlagern der Werkzeugeinrichtung auf der Führungsschiene die Schutzhaube in eine Öffnungsstellung zu bringen. - Der Erfindung liegt die Aufgabe zugrunde, Mittel anzugeben, mit denen eine Werkzeugeinrichtung an einem Führungsschlitten lagefixiert werden kann, ohne dass der Führungsschlitten auf der Führungsschiene angeordnet sein muss.

- Gelöst wird die Aufgabe durch die in den Ansprüchen angegebene Erfindung, wobei die nebengeordneten Ansprüche nicht nur vorteilhafte Weiterbildungen der in den Hauptansprüchen beanspruchten Erfindung sind, sondern auch eigenständige Lösungen der Aufgabe darstellen.

- Zunächst und im Wesentlichen wird eine Vorrichtung vorgeschlagen, bei der das Justierelement einen Justieranschlag aufweist, an den das Werkzeug bei der Einstellung der Lagefixierelemente anlegbar ist. Die erfindungsgemäße Vorrichtung weist einen Führungsschlitten auf, der auf eine Führungsschiene aufsetzbar ist und der parallel zu einer Bezugslinie der Führungsschiene in einer Verschieberichtung verschieblich ist. Die Bezugslinie kann von einer Leitkante einer Splitterschutzleiste aus Kunststoff ausgebildet sein, die an der Unterseite der Führungsschiene derart befestigt ist, dass eine nach unten weisende Breitseitenfläche der Splitterschutzleiste auf dem Werkstück aufliegt und eine Randkante der Splitterschutzleiste die Bezugslinie ausbildet. Die Verschieberichtung kann der Erstreckungsrichtung eines Führungsprofils, beispielsweise eines Führungskanales des Führungsschlittens entsprechen, in den eine Führungsrippe der Führungsschiene eingreift. Bei einer erstmaligen Anordnung der Werkzeugeinrichtung, bei der es sich um eine Handkreissäge handelt, auf dem Führungsschlitten wird die Lage des Werkzeugs, bei dem es sich um ein Kreissägeblatt handelt, derart eingestellt, dass ein etwa 1 mm breiter Randstreifen von der Splitterschutzleiste abgeschnitten wird, so dass die Splitterschutzleiste eine Randkante aufweist, die entlang der Schnittlinie verläuft. Mit den erfindungsgemäß ausgestalteten Justierelementen lässt sich das Sägeblatt in einfacher Weise in eine gewünschte Abstandslage zu einer Randkante des Führungsschlittens fixieren. Hierzu trägt der Führungsschlitten Lagefixierelemente, beispielsweise in Form von Anschlagleisten, die Anschlagflanken aufweisen, die an einer Grundplatte der Werkzeugeinrichtung anliegen. Die Anschlagleisten können Schieber sein, die quer zur Randkante oder parallel zur Randkante des Führungsschlittens verschieblich sind. Bevor die Lagefixierelemente in eine Lagefixierungsposition gebracht werden, wird mit Hilfe der Justierelemente die Grundplatte einer Handkreissäge an einer Grundplatte des Führungsschlittens in eine gewünschte Position gebracht. Hierzu werden die Justierelemente in eine Justierstellung gebracht. Dies kann dadurch erfolgen, dass der Führungsschlitten auf die Führungsschiene aufgesetzt wird und die Lage einer Bezugslinie, beispielsweise einer Leitkante der Führungsschiene, abgegriffen wird. Bevorzugt handelt es sich bei der Bezugslinie um die Randkante der Splitterschutzleiste, die mit dem Justierelement abgegriffen wird. Hierzu kann das Justierelement eine Justiermarke aufweisen, die in eine Justierstellung bringbar ist, in der die Justiermarke an der Bezugslinie anliegt. In der Justierstellung definiert die Justiermarke somit einen Abstand der Bezugslinie zu einem beliebigen Punkt, beispielsweise einer Randkante des Führungsschlittens. Alternativ dazu kann das Justierelement aber auch in der Justierstellung verrasten. Es ist dann nicht erforderlich, den Führungsschlitten auf die Führungsschiene aufzusetzen. In der Raststellung liegt die Justiermarke bevorzugt an der Leitkante. Bei der Bezugslinie kann es sich um eine gedachte Linie handeln, die außerhalb der Grundplatte des Führungsschlittens parallel zu einer Randkante des Führungsschlittens verläuft und die bei in die Justierstellung gebrachtem Justierelement durch die Justiermarke verläuft. In einer bevorzugten Ausgestaltung der Erfindung ist das Justierelement ein Schieber, der insbesondere in einer Tasche des Führungsschlittens steckt. Die Tasche kann zu einer Randkante des Führungsschlittens hin offen sein. Der Schieber kann ein Flachstück, beispielsweise aus Kunststoff, sein, der eine frontseitige Randkante aufweist. Diese Randkante kann die Justiermarke ausbilden, die in eine Bündigstellung zur Bezugslinie gebracht werden kann. In einer bevorzugten Ausgestaltung kann ein Justieranschlag ebenfalls von der Randkante gebildet sein. Es kann sich um dieselbe Randkante handeln, die auch eine Justiermarke ausbildet. Die den Justieranschlag ausbildende Randkante kann aber auch gegenüber der Justiermarke versetzt angeordnet sein. Der mindestens eine das Justierelement ausbildende Schieber kann quer zur Verschieberichtung des Führungsschlittens auf der Führungsschiene oder parallel zur Verschieberichtung verschiebbar sein. Es können ein, zwei oder mehrere Schieber vorgesehen sein, die entlang einer parallel zur Verschieberichtung verlaufenden Randkante des Führungsschlittens verschieblich sind. Diese Schieber können in einer Richtung quer zur Verschieberichtung unverschieblich sein. Diese Schieber nehmen in einer maximalen Entferntstellung voneinander ihre Verwahrstellung ein. Der Abstand der beiden Justierelemente in der Verwahrstellung ist dann bevorzugt größer als der Durchmesser eines größten Kreissägeblatts, das an einer Handkreissäge verwendet werden kann, die auf den Führungsschlitten aufsetzbar ist. Aus dieser Verwahrstellung werden die beiden Justierelemente in einer Richtung aufeinander zu verschoben, bis die aus Hartmetall bestehenden, an ein Stammsägeblatt angelöteten Sägezähne in eine berührende Anlage an die Justierelemente gebracht werden können. Die Justierelemente können aber auch weiter aufeinander zu verlagert werden, dass nur das die Sägezähne tragende Stammblatt des Kreissägeblattes an die Justierelemente angelegt werden kann. Der Justieranschlag kann bei den Justierelementen von einer Randkante gebildet sein, die sich in Verschieberichtung des Führungsschlittens erstreckt. Zur Lagefixierung der Werkzeugeinrichtung wird diese auf dem Führungsschlitten aufgesetzt und bei gelösten, also insbesondere verschieblichen Lagefixierelementen in eine derartige Position gebracht, dass das Werkzeug an dem Justieranschlag des Justierelementes anliegt. Bei dieser Variante ist das Justierelement stufenlos lageverstellbar. Das Werkzeug ist ein Sägeblatt mit einer vom Führungsschlitten wegweisenden Breitseite und einer zum Führungsschlitten weisenden Breitseite. Die zum Führungsschlitten weisende Breitseite des Werkzeuges wird gegen den Justieranschlag des Justierelementes gebracht. Ragen die Zähne, beispielsweise auf ein Sägeblatt aufgelötete Hartmetallzähne über die Breitseitenfläche des Sägeblattes hinaus, kann vorgesehen sein, dass der Justieranschlag gegenüber der Justiermarke um den Abstand versetzt ist, um den die Zähne die Breitseitenfläche des Sägeblattes überragen. Der Justieranschlag kann aber auch mit der Justiermarke zusammenfallen. Dies ist insbesondere dann von Vorteil, wenn mit dem ersten Schnitt des Sägeblattes ein Neuanschnitt der Splitterschutzleiste erfolgen soll. In einer bevorzugten Variante sind zwei Justierelemente vorgesehen, die nebeneinander angeordnet sind und die jeweils als Positionierschieber ausgebildet sind. Die beiden Justierelemente stecken in Schnittrichtung hintereinander angeordneten Taschen des Führungsschlittens und sind jeweils als Kunststoff-Flachstück ausgebildet. Sie können stufenlos, feingestuft, grobgestuft oder mit einer einzigen Raststufe aus einer Verwahrstellung in eine Justierstellung gebracht werden. In der Verwahrstellung fluchten die Randkanten, die insbesondere den Justieranschlag und/oder die Justiermarke ausbilden, mit einer Randkante des Führungsschlittens. In der Justierstellung sind die beiden Positionierschieber in eine derartige Stellung gebracht, dass ihre Randkanten an der Bezugslinie anliegen oder einen definierten Abstand zu einer Randkante der Grundplatte des Führungsschlittens besitzen. Erfolgt die Verlagerung des Positionierschiebers in die Justierstellung am auf die Führungsschiene aufgesetzten Führungsschlitten, so kann der Führungsschlitten nachfolgend von der Führungsschiene abgehoben werden. Eine Werkzeugeinrichtung kann auf einer Montagefläche des Führungsschlittens aufgesetzt werden derart, dass die stirnseitigen Randkanten der Positionierschieber an der zum Führungsschlitten weisenden Breitseitenfläche des insbesondere Kreissägeblattes anliegen. Das Kreissägeblatt hat dann eine Parallelausrichtung zur Schnittlinie, die die Bezugslinie darstellt. Die Breitseitenfläche liegt in der Bezugslinie. Anschließend werden die Lagefixierelemente in eine Fixierstellung gebracht und fixiert. Anschläge der Lagefixierelemente liegen dann an einer Grundplatte der Werkzeugeinrichtung an und fixieren diese unverlagerbar gegenüber dem Führungsschlitten. Die Positionierschieber können anschließend wieder zurück in die Verwahrstellung geschoben werden. Die Justierelemente können derart angeordnet sein, dass mit ihnen die Lage von Kreissägeblättern mit verschiedenen Durchmessern gegenüber dem Führungsschlitten eingestellt werden kann. Die Justierelemente weisen Justieranschläge auf, gegen die eine Breitseitenfläche eines Kreissägeblattes bringbar ist. Die Justierelemente können in der Draufsicht leistenförmig sein. Sie können in der Draufsicht L-förmig oder in der Draufsicht T-förmig sein. In den letzten beiden Varianten können die Justierelemente durch einen L-Schenkel oder zwei T-Schenkel verlängerte Justieranschläge aufweisen, so dass die zum Führungsschlitten weisenden Randkanten der Sägezähne, insbesondere aufgelötete Hartmetallplatten, in eine Anlage an einen Justieranschlag gebracht werden können. Bei einer Variante, bei der die Justierelemente in der Justierstellung verrasten, ist vorgesehen, dass eine Randkante des Justierelementes, welche einen Justieranschlag ausbildet, in der Justierstellung einen derartigen Abstand zu einer Grundplatte des Führungsschlittens besitzt, dass der Justieranschlag bei auf die Führungsschiene aufgesetztem Führungsschlitten in einem Bereich eines über die Randkante eines Metallprofilkörpers der Führungsschiene hinausragenden Abstand einer Splitterschutzleiste liegt, so dass diese beim erstmaligen Schnitt gekürzt wird. In einer Weiterbildung der Erfindung ist vorgesehen, dass eine zum Werkzeug weisende Randkante des Führungsschlittens derart vom Werkzeug beabstandet ist, dass eine Schutzhaube der Werkzeugeinrichtung sich zwischen Werkzeug und Randkante hindurchbewegen kann. Die Führungsschiene kann eine Ausklinkung aufweisen, die einem Ende der Führungsschiene zugeordnet ist. Hierdurch bildet sich ein Anschlag, gegen den die Haube beim Verschieben des Führungsschlittens treten kann, um selbsttätig in eine Öffnungsstellung zu verschwenken. Bei der Verwendung der Führungsschiene liegt dieser Anschlag bevorzugt in Schnittrichtung vor dem Werkstück. Die in Schnittrichtung vor dem Anschlag liegende Länge der Führungsschiene ist ausreichend groß, um den Führungsschlitten auf die Führungsschiene aufzusetzen. Eine Führungsschienen-Anordnung kann aus mehreren Führungsschienen bestehen. Die Führungsschienen der Führungsschienen-Anordnung können lösbar miteinander verbunden sein. Die Führungsschienen der Führungsschienen-Anordnung können unterschiedliche Längen aufweisen. Die Führungsschienen der Führungsschienen-Anordnung können an unterschiedlichen Enden jeweils eine Ausklinkung aufweisen. Bevorzugt ist die Führungsschienen-Anordnung dreiteilig und besteht aus drei miteinander verbindbaren Führungsschienen. Zwei Führungsschienen besitzen jeweils Ausklinkungen, jedoch an sich gegenüberliegenden Enden. Eine Führungsschiene der Führungsschienen-Anordnung besitzt keine Ausklinkung. Die drei Führungsschienen können derart zusammengesetzt werden, dass eine lange Führungsschienen-Anordnung entsteht, die an beiden Seiten Ausklinkungen aufweist. Jede Ausklinkung bildet einen Anschlag aus, so dass von links nach rechts zu verschiebende Handkreissägen als auch von rechts nach links zu verschiebende Handkreissägen verwendet werden können. Erreichen die Handkreissägen jeweils das andere Ende, kann die Schutzhaube selbsttätig in die Schutzstellung zurückschwenken.

- Im Folgenden wird die Erfindung anhand von Ausführungsbeispielen näher erläutert. Es zeigen:

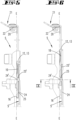

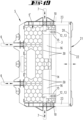

- Fig. 1

- eine perspektivische Darstellung eines Führungsschlittens 5 zur Aufnahme einer Werkzeugeinrichtung, wobei als Schieber ausgebildete Justierelemente 10 ihre Verwahrstellung einnehmen,

- Fig. 2

- eine Darstellung gemäß

Figur 1 als Draufsicht, - Fig. 3

- eine Darstellung gemäß

Figur 1 , jedoch mit in eine Justierstellung gebrachten Justierelementen 10, - Fig. 4

- eine Darstellung gemäß

Figur 2 mit in Justierstellung gebrachten Justierelementen, - Fig. 5

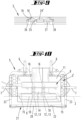

- den Schnitt gemäß der Linie V-V in

Figur 2 , - Fig. 6

- den Schnitt gemäß der Linie VI-VI in

Figur 4 , - Fig. 7

- vergrößert und als Ausbruch einen Teilabschnitt eines Führungsschlittens 5 mit Blick auf eine Randkante 4, in der Taschen 16 münden, in denen jeweils ein Justierelement 10 angeordnet ist,

- Fig. 8

- den in

Figur 7 dargestellten Ausschnitt, jedoch von der Rückseite her, - Fig. 9

- den Schnitt gemäß der Linie IX-IX in

Figur 6 , - Fig. 10

- eine Darstellung gemäß

Figur 3 , jedoch mit auf eine Grundplatte 5' des Führungsschlittens 5 aufgesetzte Werkzeugeinrichtung 8, wobei die Justierelemente 10 ihre Justierstellung einnehmen und eine Breitseitenfläche eines Werkzeuges 9 an einem Justieranschlag 13 des Justierelementes 10 anliegt, - Fig. 11

- eine Folgedarstellung zu

Figur 10 , nach dem Lagefixieren einer Grundplatte 11 der Werkzeugeinrichtung 8 auf der Grundplatte 5' und Zurückverlagern der Justierelemente 10 in ihre Verwahrstellung, - Fig. 12

- den Schnitt gemäß der Linie XII-XII in

Figur 11 , wobei der Führungsschlitten 5 auf eine Führungsschiene 1 aufgesetzt ist, - Fig. 13

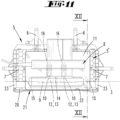

- ein mit einer Werkzeugeinrichtung 8 versehener Führungsschlitten 5 vor dem Aufsetzen auf eine Führungsschiene 1, welche eine Ausklinkung 18 aufweist,

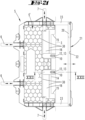

- Fig. 14

- eine aus drei einzelnen Führungsschienen 1, 1', 1" bestehende Führungsschienen-Anordnung,

- Fig. 15

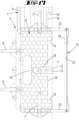

- eine Darstellung gemäß

Figur 3 eines zweiten Ausführungsbeispiels, - Fig. 16

- eine Darstellung gemäß

Figur 4 eines dritten Ausführungsbeispiels mit sich in der Verwahrstellung befindlichem Justierelement 10, - Fig. 17

- eine Darstellung gemäß

Figur 16 mit in die Justierstellung verlagertem Justierelement 10, - Fig. 18

- eine Darstellung gemäß

Figur 1 eines vierten Ausführungsbeispiels mit in der Verwahrstellung befindlichen Justierelementen 10, - Fig. 19

- eine Draufsicht auf das in der

Figur 18 dargestellte Ausführungsbeispiel, - Fig. 20

- eine Darstellung gemäß

Figur 18 , jedoch mit in eine erste Justierstellung gebrachten Justierelementen 10, - Fig. 21

- eine Draufsicht auf das in der

Figur 20 dargestellte Ausführungsbeispiel, - Fig. 22

- den Schnitt gemäß der Linie XXII-XXII in

Figur 21 , - Fig. 23

- eine Unteransicht auf das in der

Figur 21 dargestellte Ausführungsbeispiel mit einem Sägeblatt 9, dessen Breitseite in eine Anlage an den Justieranschlag 13 gebracht worden ist, - Fig. 24

- eine Darstellung gemäß

Figur 22 , in der jedoch die Justierelemente 10 eine zweite Justierstellung einnehmen, in der die auf ein Stammblatt aufgelöteten Sägezähne des Sägeblattes 9 in eine Anlagestellung zu den Justieranschlägen 23 der Justierelemente 10 gebracht worden ist. - Auf eine Führungsschienen-Anordnung 1, 1', 1", wie sie die

Figur 14 zeigt, kann ein Führungsschlitten 5 aufgesetzt werden, der Träger einer Werkzeugeinrichtung 8, in Form einer Handkreissäge ist, um das Werkzeug, im vorliegenden Fall ein Kreissägeblatt 9 entlang einer Führungskante der Führungsschiene 1 zu verschieben. - Die in der

Figur 14 dargestellte Führungsschienen-Anordnung 1, 1', 1" besitzt zwei spiegelbildlich ausgebildete End-Führungsschienen 1', 1, die jeweils am linken oder rechten Ende eine Ausklinkung 18 aufweisen, die jeweils einen Anschlag 19 ausbilden. Auf den Bereich der Ausklinkung 18 kann ein mit einer Handkreissäge 9 ausgestatteter Führungsschlitten 5 aufgesetzt werden. Durch die Ausklinkung 18 kann eine das Kreissägeblatt 9 umfassende Schutzhaube hindurchschwenken. Beim Verschieben des Führungsschlittens 5 entlang der Führungsschiene 1 schlägt eine Randkante der Schutzhaube am Anschlag 19 an, um die Schutzhaube zu öffnen. - Bei der Führungsschiene 1 sind an beiden Enden Ausklinkungen 18,18' und Anschläge 19, 19' vorgesehen.

- Ein mittlerer Abschnitt 1" der Führungsschiene 1 besitzt keine Ausklinkungen.

- Wie die

Figur 12 zeigt, wird die Führungsschiene 1 von einer Profilschiene ausgebildet, die eine Führungsrippe 4 ausbildet, die in einem Führungskanal des Führungsschlittens 5 hineingreift, so dass der Führungsschlitten 5 in Erstreckungsrichtung der Führungsschiene 1 zwangsgeführt ist. Im Bereich einer der beiden Längsrandkanten der Führungsschiene 1 befindet sich eine Splitterschutzleiste 2. Es handelt sich dabei um eine an die Unterseite der Führungsschiene 1 geklebte Kunststoffleiste, die die Randkante der aus Metall gefertigten Führungsschiene 1 nach außen hin überragt. Bei einem erstmaligen Schnitt wird ein Teilbereich der Splitterschutzleiste 2 abgeschnitten, so dass die Randkante der Splitterschutzleiste 2 eine Leitkante ausbildet, die einer Schnittlinie entspricht, die mit dem Werkzeug erzielbar ist. - Erfindungsgemäß trägt eine Grundplatte 5' des Führungsschlittens 5 zumindest ein, im Ausführungsbeispiel zwei Justierelemente 10, die von einer in den

Figuren 1 und2 dargestellten Verwahrstellung in eine in denFiguren 3 und4 dargestellte Justierstellung bringbar sind. Die Grundplatte 5' besitzt eine rückversetzte Randkante 14, die sich zwischen zwei Vorsprüngen 15 erstreckt. Die Vorsprünge 15 erstrecken sich etwa bis an die der Splitterschutzleiste 2 zugeordneten Randkanten der Führungsschiene 1. Die rückversetzte Randkante 14 verläuft etwa um die Tiefe der Ausklinkung 18, 18' rückversetzt zu einer Randkante des Vorsprungs 15, so dass sich zwischen den beiden Vorsprüngen 15 entlang der Randkante 14 eine Ausnehmung ausbildet, durch die die oben genannte Schutzhaube hindurchtauchen kann. - Bei den Justierelementen 10 handelt es sich jeweils um einen Positionierschieber, die in ihrer Verwahrstellung rastend gehalten sind. Hierzu trägt eine Rastzunge 24 einen Rastvorsprung 24', der in eine Rastausnehmung 25' des Justierelementes 10 eintauchen kann. Es ist eine zweite Rastausnehmung 25 vorgesehen, in die der Rastvorsprung 24' eintreten kann, wenn das Justierelement 10 um einen Verschiebeabstand aus der Tasche 16 herausgezogen ist. Beide Rastausnehmungen 25, 25' münden in eine Fingerkuppen-Eingriffsmulde 29, um den Rastvorsprung 24' durch Beaufschlagen mittels der Fingerkuppe aus der Rastausnehmung 25, 25' herauszudrücken.

- Die Tasche 16 besitzt eine zur Randkante 14 offene Taschenöffnung 17. Die Tasche 16 und die Verschieberichtung des Justierelementes 10 verlaufen rechtwinklig zur Erstreckungsrichtung der Randkante 14, welche parallel zu einer Verschieberichtung des Führungsschlittens 5 auf der Führungsschiene 1 verläuft. Die Tasche 16 besitzt einen Taschenboden 27, aus dem die Rastzunge 24 freigeschnitten ist. Die Rastzunge 24 ist mittels eines U-förmigen Schlitzes aus dem Boden 27 freigeschnitten. Über den Boden 27 ragen vom Rand der Tasche 16 ausgehende Vorsprünge. Diese sich gegenüberliegenden Vorsprünge bilden sich gegenüberliegende Führungsschlitze 26 aus, in welche jeweils eine randseitige Feder des Justierelementes 10 eingreifen. Der Boden 27 besitzt im Bereich der Vorsprünge Öffnungen 28.

- Eine parallel zur Randkante 14 verlaufende Randkante des Justierelementes 10 bildet einen Justieranschlag 13 aus. In der Verwahrstellung fluchtet der Justieranschlag 13 mit der Randkante 14 des Führungsschlittens 15. Wird das Justierelement 10 in die Justierstellung gebracht, so überragt der Justieranschlag 13 nicht nur die Randkante 14, sondern auch eine durch die parallel zur Randkante 14 verlaufenden Randkanten des Vorsprungs 15 gezogene gedachte Linie. Der Justieranschlag 13 liegt in der Justierstellung in einer Bezugslinie 3, die bevorzugt geringfügig außerhalb der Flächenerstreckung des Führungsschlittens 5 verläuft. Bei auf die Führungsschiene 1 aufgesetztem Führungsschlitten 5 verläuft die Bezugslinie 3 durch die noch nicht angeschnittene Splitterschutzleiste 2.

- Während bei dem in den

Figuren 1 bis 13 dargestellten Ausführungsbeispiel das Justierelement 10 in der Justierstellung eine Raststellung einnimmt, sind auch Ausführungsbeispiele vorgesehen, bei denen das Justierelement 10 stufenlos verschiebbar ist. Bei dem in denFiguren 1 bis 13 dargestellten Ausführungsbeispiel nimmt das Justierelement 10 eine rastgesicherte Justierstellung ein. Der Führungsschlitten 5 ist mit einer zugeordneten Führungsschiene 1 verwendbar. Ein stufenlos oder feingestuft verstellbares Justierelement 10 kann durch Aufsetzen des Führungsschlittens 5 auf die Führungsschiene 1 in eine Justierstellung gebracht werden. Hierzu wird die Randkante, beispielsweise der Justieranschlag 13 des Justierelementes 10 in eine Überdecktlage zur Bezugslinie 3, beispielsweise einer bereits angeschnittenen angeschnittenen Splitterschutzleiste 2 gebracht. - In einem in den

Figuren 16 und17 dargestellten Ausführungsbeispiel, bei dem das Justierelement 10 stufenlos oder feingestuft verschieblich ist, besitzt das Justierelement 10 eine Justiermarke 12, die in eine Anlagestellung oder Überdeckt-Stellung zu einer Bezugslinie 3 der Führungsschiene 1 gebracht werden kann. Die Justiermarke 12 kann mit dem Justieranschlag 13 zusammenfallen. Hier ist aber auch vorgesehen, dass die Randkante des Justierelementes 10 gestuft ist und mit einer ersten Stufe eine Justiermarke 12 ausbildet und mit einer zweiten Stufe den Justieranschlag 13. Beispielsweise kann der Justieranschlag 13 geringfügig über die Bezugslinie 3 hinausragen. Der Stufenabstand zwischen Justiermarke 12 und Justieranschlag 13 entspricht einem Überstand, den ein Zahn eines Kreissägeblattes gegenüber der Breitseitenfläche des Stammblatts besitzt. - Bei dem in den

Figuren 1 bis 13 dargestellten Ausführungsbeispiel kann das Sägeblatt 9 eine Handkreissäge 8 dadurch in eine Parallellage zur Schnittlinie und in einen vorgegebenen Abstand zur Randkante der Führungsschiene 1 gebracht werden, indem es in die Justierstellung gebrachten Justierelementen 10 (Figur 10 ) gegen die Justieranschläge 13 der Justierelemente 10 gebracht wird. Eine Grundplatte 11 der Werkzeugeinrichtung 8 wird dann mittels von Schiebern ausgebildeten Lagefixierelementen 6, 7 auf der Grundplatte 5' des Führungsschlittens 5 fixiert. Eine zum Sägeblatt 9 weisende Randkante der Grundplatte 11 kann dabei an einer Anschlagkante 22 eines Profilelementes 21 anliegen. Das Profilelement 21 ist eine L-förmige Schiene, die an ihren beiden Enden mittels Befestigungszungen 23 verschieblich an der Grundplatte 5' befestigt ist. Ein L-Schenkel des Profilelementes 21 bildet einen Auflageschenkel 20 aus, auf dem sich der Randbereich der Grundplatte 11 abstützen kann. - Sind die Lagefixierelemente 6, 7 in eine vorschriftsmäßige Position gebracht, in der eine zur Grundplatte 5' weisende Breitseite 9' des Sägeblatts 9 am Justieranschlag 13 anliegt, werden die Lagefixierelemente 6, 7 mittels Klemmschrauben fixiert. Anschließend kann die Werkzeugeinrichtung 8 vom Führungsschlitten 5 getrennt werden. Die Justierelemente 10 können in ihre Verwahrstellung zurückgeschoben werden.

- Im Ausführungsbeispiel sind die Justierelemente 10 derart weit voneinander beabstandet beziehungsweise dicht aneinanderliegend beabstandet, dass Werkzeugeinrichtungen 8 mit verschiedenen Sägeblättern, insbesondere mit Kreissägeblättern, mit verschiedenen, insbesondere den gängigen Durchmessern am Führungsschlitten 5 justiert werden können. Dabei wird das Stammblatt des Kreissägeblatts an die Justieranschläge 13 angelegt.

- In einem weiteren Ausführungsbeispiel ist vorgesehen, dass die Justieranschläge 13 derart voneinander beabstandet sind, dass die Sägezähne des Kreissägeblattes an den Justieranschlägen 13 anliegen, um die Werkzeugeinrichtung 8 gegenüber dem Führungsschlitten 5 zu justieren.

- In einem in der

Figur 15 dargestellten Ausführungsbeispiel ist vorgesehen, dass die Justieranschläge 13 eine vergrößerte Längenerstreckung aufweisen. Hierzu kann das Justierelement beispielsweise ein L-förmiger oder ein T-förmiger Schieber sein. Ein L-Schenkel oder der T-Steg ist dabei verschieblich in der Tasche 16 gelagert. Die beiden T-Schenkel beziehungsweise der zweite L-Schenkel verlaufen dann quer zur Verschieberichtung des Justierelementes 10 in der Tasche 16, also parallel zur Randkante 14. - In einem weiteren Ausführungsbeispiel ist vorgesehen, dass ein stufenlos oder feingestuft in der Tasche 16 verschiebliches Justierelement 10 eine Justiermarke 12, beispielsweise in Form eines Abschnitts einer Randkante des Justierelementes 10 aufweist, die in eine Fluchtlage zu einer Bezugslinie 3 bringbar ist. Ein Justieranschlag 13, der ebenfalls von einem Randkantenabschnitt des Justierelementes 10 ausgebildet sein kann, ist um ein geringes Maß nach außenhin gegenüber der Justiermarke 12 versetzt (siehe

Figur 15 ). Wird die Justiermarke 12 in eine Fluchtlage beziehungsweise Bündigstellung zur Bezugslinie 3, beispielsweise einer bereits abgeschnittenen Randkante einer Splitterschutzleiste 2 gebracht, so überragt der Justieranschlag 13 diese Bezugslinie 3. Der Überstand entspricht bevorzugt exakt dem Überstand, den ein auf ein Stammblatt eines Sägeblattes aufgelöteter Sägezahn gegenüber der Breitseitenfläche des Stammblattes besitzt. Die Breitseitenfläche des Stammblattes kann dann gegen den Justieranschlag 13 gebracht werden. Der Rand des aufgelöteten Hartmetallzahns liegt dann in der Bezugslinie 3, also in der bereits angeschnittenen Randkante der Splitterschutzleiste 2. - Das in den

Figuren 18 bis 24 dargestellte vierte Ausführungsbeispiel besitzt einen Führungsschlitten 5 mit einer Grundplatte 5', die ebenfalls aus Kunststoff besteht und an der lageverschiebliche Lagefixierelemente 6, 7 befestigt sind, um eine Grundplatte einer Handkreissäge zu fixieren. Eine Randkante 14 verläuft parallel zu einer Verschieberichtung des Führungsschlittens 5 auf einer Führungsschiene 1, welche Richtung hier mit der Bezugslinie 3 angedeutet ist. Parallel zur Randkante 14 verlaufen Führungsschlitze 30, in die Führungselemente 31 eines Justierelementes 10 eingreifen. Die Führungselemente 31 werden von hinterschnittenen Vorsprüngen ausgebildet, die Randkanten des Führungsschlitzes hintergreifen. Es sind insgesamt zwei Justierelemente 10 vorgesehen, die parallel zur Randkante 14 beziehungsweise zur Bezugslinie 13 innerhalb einer Tasche 16 verschiebbar sind. Die Führungsschlitze 30 erstrecken sich dabei in den Böden der jeweiligen Tasche 16. - Die Taschen 16 erstrecken sich über eine sich zwischen zwei Vorsprüngen 15 der Grundplatte 5 erstreckende Ausnehmung hinaus, so dass die Justierelemente 10 in einer Verwahrstellung (siehe

Figur 18 ) im Bereich der Vorsprünge 15 angeordnet sind. Der Abstand der beiden Justierelemente 10 ist dabei größer, als der Durchmesser eines Sägeblatts 9 einer Handkreissäge, so dass das Sägeblatt ohne die Justierelemente 10 zu berühren entlang der Bezugslinie 3 aus einer Nichtgebrauchsstellung in eine Gebrauchsstellung verschwenkt werden kann. - Zum Einstellen der Lage einer Grundplatte einer Handkreissäge werden die als Schieber ausgebildeten Justierelemente 10 von der in der

Figur 18 dargestellten Verwahrstellung in eine der beiden in derFigur 20 oder der Figur 24 dargestellten Justierstellungen gebracht. Die Grundplatte der Handkreissäge wird dann auf die Grundplatte 5' des Führungsschlittens 5 gebracht und entweder das Stammblatt des Sägeblattes 9 in der inFigur 23 dargestellten Weise gegen den Justieranschlag 13 gebracht oder die Zähne des Sägeblattes 9 werden in der in derFigur 24 dargestellten Weise gegen den Justieranschlag 13 gebracht. Da die Bezugslinie 3 durch die den Justieranschlag 13 bildende Randkante des Justierelementes 10 läuft, ist das Sägeblatt 9 dann in Schnittrichtung ausgerichtet. Mit den Lagefixierelementen 6, 7 und dem Profilelement 21 und dessen Anschlagkante 22 kann dann die Grundplatte der Werkzeugeinrichtung 8 auf der Grundplatte 5' des Führungsschlittens 5 lagefixiert werden, wobei das Profilelement 21 einen Anschlagschenkel 20 aufweist, auf dem sich ein Rand der Grundplatte der Werkzeugeinrichtung 8 abstützen kann. Hierzu verläuft eine Auflagefläche des Anschlagschenkels 20 in einer Ebene E, in der sich auch die Auflagefläche der Grundplatte 5' erstreckt (siehe auchFiguren 5, 6 und12 ). - Die vorstehenden Ausführungen dienen der Erläuterung der von der Anmeldung insgesamt erfassten Erfindungen, die den Stand der Technik zumindest durch die folgenden Merkmalskombinationen jeweils auch eigenständig weiterbilden, wobei zwei, mehrere oder alle dieser Merkmalskombinationen auch kombiniert sein können, nämlich:

- Eine Vorrichtung, die dadurch gekennzeichnet ist, dass das von einer Verwahrstellung in eine Justierstellung bringbare Justierelement 10 einen Justieranschlag 13 aufweist, an den das Werkzeug 9 bei der Einstellung anlegbar ist.

- Eine Vorrichtung, die dadurch gekennzeichnet ist, dass das Justierelement 10 stufenlos oder feingestuft von der Verwahrstellung in die Justierstellung bringbar, insbesondere verschiebbar ist, in der der Justieranschlag 13 oder eine Justiermarke 12 eine vorbestimmte Lage zum Führungsschlitten 5 oder zur Führungsschiene 1 besitzt und/oder dass Rastmittel 24, 24', 25, 25' vorgesehen sind, die das Justierelement 10 in der Justierstellung derart fesseln, dass der Justieranschlag 13 oder eine Justiermarke 12 eine vorbestimmte Lage zum Führungsschlitten 5 besitzt.

- Eine Vorrichtung, die dadurch gekennzeichnet ist, dass das Justierelement 10 ein Schieber ist, der insbesondere in einer zu einer Randkante 14 des Führungsschlittens 5 offenen Tasche 16 steckt oder entlang einer Randkante 14 des Führungsschlittens 5 verschieblich ist.

- Eine Vorrichtung, die dadurch gekennzeichnet ist, dass der Justieranschlag 13 und/oder die Justiermarke 12 von einer Randkante des Justierelementes 10 gebildet ist, welche Randkante sich insbesondere parallel zu einer Randkante 14 des Führungsschlittens 5 erstreckt, welche insbesondere richtungsgleich mit der Verschieberichtung des Führungsschlittens 5 entlang der Führungsschiene 1 verläuft.

- Eine Vorrichtung, die dadurch gekennzeichnet ist, dass die Werkzeugeinrichtung 8 eine Handkreissäge ist und/oder dass das Werkzeug 9 ein Sägeblatt ist.

- Eine Vorrichtung, die dadurch gekennzeichnet ist, dass zwei Justierelemente 10 vorgesehen sind, gegen deren Justieranschläge 13 eine zum Führungsschlitten 5 weisende Breitseite 9' eines Sägeblattes 9 oder von einem Stammblatt getragenen Zähnen bringbar sind.

- Eine Vorrichtung, die dadurch gekennzeichnet ist, dass zwei Justierelemente 10 in ihrer Verwahrstellung örtlich zwei voneinander beabstandeten Vorsprüngen 15 zugeordnet sind und aufeinander zu in die Justierstellung bringbar sind, wobei insbesondere vorgesehen ist, dass die Justierelemente 10 in der Verwahrstellung um mehr als dem Durchmesser eines durchmessergrößten verwendbaren Kreissägeblattes voneinander beabstandet sind.

- Eine Vorrichtung, die dadurch gekennzeichnet ist, dass die Rastmittel eine einen Rastvorsprung 24' ausbildende Rastzunge 24 umfassen und/oder dass das Justierelement 10 eine oder zwei Rastausnehmungen 25, 25' aufweist, wobei insbesondere vorgesehen ist, dass der Rastvorsprung 24 in der Verwahrstellung und/oder der Justierstellung in die zumindest eine Rastausnehmung 25, 25' eintritt, wobei insbesondere vorgesehen ist, dass die Rastzunge 24 vom Boden einer Tasche 16 ausgebildet ist, in welcher das Justierelement 10 verschieblich einliegt.

- Eine Vorrichtung, die dadurch gekennzeichnet ist, dass eine Führungsschienen-Anordnung mit zumindest einer Führungsschiene 1, 1', wobei die Führungsschienen-Anordnung an jedem ihrer beiden Enden eine Ausklinkung 18, 18' aufweist, die einen Anschlag 19, 19' zum Beaufschlagen einer Schutzhaube der Werkzeugeinrichtung 8 aufweist, um diese bei einem Verschieben des Führungsschlittens 5 zu öffnen beziehungsweise ein selbsttätiges Schließen der Schutzhaube zu ermöglichen, wobei insbesondere vorgesehen ist, dass die Führungsschienen-Anordnung aus mehreren miteinander verbindbaren Führungsschienen 1, 1', 1" besteht, wobei zwei Führungsschienen 1, 1' zueinander klappsymmetrisch ausgebildet sind, so dass eine erste Führungsschiene 1 linksseitig eine Ausklinkung 18 und eine zweite Führungsschiene 1' rechtsseitig eine Ausklinkung 18' aufweist.

-

1 Führungsschiene 22 Anschlagkante 1' Führungsschienenabschnitt 23 Befestigungszunge 1" Führungsschienenabschnitt 24 Rastzunge 2 Splitterschutzleiste 24' Rastvorsprung 3 Bezugslinie 25 Rastausnehmung 4 Führungsrippe 25' Rastausnehmung 5 Führungsschlitten 26 Führungsschlitz 5' Grundplatte 27 Boden 6 Lagefixierelement 28 Öffnung 7 Lagefixierelement 29 Fingerkuppen-Eingriffsmulde 8 Werkzeugeinrichtung 30 Führungsschlitz 9 Werkzeug, Sägeblatt 31 Führungselement 9' Breitseite 10 Justierelement 11 Grundplatte 12 Justiermarke 13 Justieranschlag 14 Randkante 15 Vorsprung 16 Tasche E Ebene 17 Taschenöffnung 18 Ausklinkung 18' Ausklinkung 19 Anschlag 19' Anschlag 20 Anschlagschenkel 21 Profilelement

Claims (15)

- Vorrichtung aufweisend einen auf eine Führungsschiene (1) aufsetzbaren und daran verschieblichen Führungsschlitten (5) mit Lagefixierelementen (6, 7, 21) mit denen eine Grundplatte (11) einer Handkreissäge (8) in einer Fixierstellung unverlagerbar an einer Grundplatte (5') des Führungsschlittens (5) fixierbar ist, mit einem Justierelement (10), um vor einer Einstellung der Lagefixierelemente (6, 7, 21) ein Sägeblatt (9) der Handkreissäge (8) in eine definierte Abstandslage zu einer Randkante des Führungsschlittens (5) zu bringen, dadurch gekennzeichnet, dass das von einer Verwahrstellung in eine Justierstellung bringbare Justierelement (10) mit einer frontseitigen Randkante einen Justieranschlag (13) ausbildet, an den das Sägeblatt (8) bei der Einstellung anlegbar ist, und nach dem Einstellen der Lagefixierelemente (6, 7, 21) in der Fixierstellung zurück in die Verwahrstellung bringbar ist.

- Vorrichtung nach Anspruch 1, dadurch gekennzeichnet, dass das Justierelement (10) stufenlos oder feingestuft von der Verwahrstellung in die Justierstellung bringbar, insbesondere verschiebbar ist, in der der Justieranschlag (13) oder eine Justiermarke (12) eine vorbestimmte Lage zum Führungsschlitten (5) oder zur Führungsschiene (1) besitzt.

- Vorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass Rastmittel (24, 24', 25, 25') vorgesehen sind, die das Justierelement (10) in der Justierstellung derart fesseln, dass der Justieranschlag (13) oder eine Justiermarke (12) eine vorbestimmte Lage zum Führungsschlitten (5) besitzt.

- Vorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass das Justierelement (10) in einer zu einer Randkante (14) des Führungsschlittens (5) offenen Tasche (16) steckt oder entlang einer Randkante (14) des Führungsschlittens (5) verschieblich ist.

- Vorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass der Justieranschlag (13) und/oder die Justiermarke (12) von einer Randkante des Justierelementes (10) gebildet ist.

- Vorrichtung nach einem der vorgehenden Ansprüche, dadurch gekennzeichnet, dass sich eine Randkante des Justierelementes (10) parallel zu einer Randkante (14) des Führungsschlittens (5) erstreckt, welche richtungsgleich mit der Verschieberichtung des Führungsschlittens (5) entlang der Führungsschiene (1) verläuft.

- Vorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass zwei Justierelemente (10) vorgesehen sind, gegen deren Justieranschläge (13) eine zum Führungsschlitten (5) weisende Breitseite (9') eines Sägeblattes (9) oder von einem Stammblatt getragenen Zähnen bringbar sind.

- Vorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass zwei Justierelemente (10) in ihrer Verwahrstellung örtlich zwei voneinander beabstandeten Vorsprüngen (15) zugeordnet sind und aufeinander zu in die Justierstellung bringbar ist.

- Vorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass die Justierelemente (10) in der Verwahrstellung um mehr als dem Durchmesser eines durchmessergrößten verwendbaren Kreissägeblattes voneinander beabstandet sind.

- Vorrichtung nach einem der Ansprüche 3 bis 9, dadurch gekennzeichnet, dass die Rastmittel eine einen Rastvorsprung (24') ausbildende Rastzunge (24) umfassen.

- Vorrichtung nach Anspruch 10, dadurch gekennzeichnet, dass das Justierelement (10) eine oder zwei Rastausnehmungen (25, 25') aufweist, wobei insbesondere vorgesehen ist, dass der Rastvorsprung (24) in der Verwahrstellung und/oder der Justierstellung in die zumindest eine Rastausnehmung (25, 25') eintritt.

- Vorrichtung nach Anspruch 10 oder 11 dadurch gekennzeichnet, dass die Rastzunge (24) vom Boden einer Tasche (16) ausgebildet ist, in welcher das Justierelement (10) verschieblich einliegt.

- Vorrichtung nach einem der vorhergehenden Ansprüche, gekennzeichnet durch eine Führungsschienen-Anordnung mit zumindest einer Führungsschiene (1, 1'), wobei die Führungsschienen-Anordnung an jedem ihrer beiden Enden eine Ausklinkung (18, 18') aufweist, die einen Anschlag (19, 19') zum Beaufschlagen einer Schutzhaube der Werkzeugeinrichtung (8) aufweist, um diese bei einem Verschieben des Führungsschlittens (5) zu öffnen oder ein selbsttätiges Schließen der Schutzhaube zu ermöglichen.

- Vorrichtung nach Anspruch 13, dadurch gekennzeichnet, dass die Führungsschienen-Anordnung aus mehreren miteinander verbindbaren Führungsschienen (1, 1', 1") besteht, wobei zwei Führungsschienen (1, 1') zueinander klappsymmetrisch ausgebildet sind, so dass eine erste Führungsschiene (1) linksseitig eine Ausklinkung (18) und eine zweite Führungsschiene (1') rechtsseitig eine Ausklinkung (18') aufweist.

- Verfahren zum Justieren eines Sägeblatts (9) einer Handkreissäge (8) in eine Parallellage zu einer Randkante einer Führungsschiene (1) auf einer Grundplatte (5') eines Führungsschlittens (5), wobei bevor Lagefixierelemente (6, 7, 21) des Führungsschlittens (5) in eine die Lage einer Grundplatte (11) der Handkreissäge (8) gegenüber der Grundplatte (5') des Führungsschlittens (5) unverlagerbar fixierende Fixierposition gebracht werden, mit Hilfe ein oder mehrerer Justierelemente (10) die Grundplatte (11) der Handkreissäge (8) in eine gewünschte Position gebracht werden, dadurch gekennzeichnet, dass die ein oder mehreren Justierelemente (10) von einer Verwahrstellung in eine Justierstellung gebracht werden, in der das Sägeblatt (9) an einem Justieranschlag (13) des Justierelementes (10) anliegt und nach dem Fixieren der Lage der Grundplatte (11) der Handkreissäge (8) die Justierelemente (10) in die Verwahrstellung gebracht werden.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102018113477.0A DE102018113477A1 (de) | 2018-06-06 | 2018-06-06 | Führungsschiene mit Führungsschlitten für eine Handkreissäge |

| PCT/EP2019/064393 WO2019233966A1 (de) | 2018-06-06 | 2019-06-04 | Führungsschiene mit führungsschlitten für eine handkreissäge |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP3802002A1 EP3802002A1 (de) | 2021-04-14 |

| EP3802002B1 true EP3802002B1 (de) | 2024-07-17 |

Family

ID=66770474

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP19728658.6A Active EP3802002B1 (de) | 2018-06-06 | 2019-06-04 | Vorrichtung mit führungsschlitten für eine handkreissäge |

Country Status (4)

| Country | Link |

|---|---|

| EP (1) | EP3802002B1 (de) |

| CN (1) | CN112533736B (de) |

| DE (1) | DE102018113477A1 (de) |

| WO (1) | WO2019233966A1 (de) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US11883891B2 (en) | 2021-03-09 | 2024-01-30 | Nomis Llc | Track saw |

Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP1361019A2 (de) * | 2002-05-07 | 2003-11-12 | Mafell AG | Führungsschiene |

Family Cites Families (19)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3612215A1 (de) | 1986-04-11 | 1987-10-15 | Festo Kg | Eine messskala enthaltende vorrichtung zum justieren einer auf einem zu bearbeitenden werkstueck auflegbaren fuehrungsschiene bezueglich einer bearbeitungs-soll-linie fuer ein werkzeug |

| DE3934358A1 (de) * | 1989-10-14 | 1991-04-18 | Festo Kg | Oberfraese |

| JP3198370B2 (ja) * | 1994-03-03 | 2001-08-13 | 株式会社マキタ | 電動工具用定規ガイド |

| DE20101525U1 (de) * | 2001-01-30 | 2001-05-03 | Robert Bosch Gmbh, 70469 Stuttgart | Führungsvorrichtung für eine Handwerkzeugmaschine, insbesondere für eine Handkreissäge |

| US6705192B2 (en) * | 2001-02-09 | 2004-03-16 | Tapco International Corporation | Folding saw table |

| JP4466427B2 (ja) * | 2005-03-28 | 2010-05-26 | 日立工機株式会社 | 携帯用切断工具 |

| DE102006030825B4 (de) * | 2006-06-30 | 2016-03-03 | Wolfcraft Gmbh | Werkzeugträger für eine Führungsschiene einer Handwerkzeugmaschine |

| DE102007021334A1 (de) * | 2007-05-07 | 2008-11-13 | Robert Bosch Gmbh | Elektrohandwerkzeugmaschinenanordnung |

| GB2460488B (en) * | 2008-06-02 | 2013-05-29 | Sandpiper Construction Ltd | Routers |

| DE102009003579A1 (de) * | 2008-09-08 | 2010-03-11 | Gühring Ohg | Vorschubführungseinheit zum Geradführen einer handgeführten Werkzeugmaschine |

| DE102008059838A1 (de) * | 2008-12-01 | 2010-06-02 | Festool Gmbh | Führungsschiene für eine Säge |

| WO2012047736A2 (en) * | 2010-09-29 | 2012-04-12 | Dino Makropoulos | Universal edge guide |

| US20120285305A1 (en) * | 2010-11-10 | 2012-11-15 | Robert Jablonsky | Perfect Cut Saw Guide Systems |

| DE102012109172B4 (de) * | 2012-09-27 | 2025-03-27 | Wolfcraft Gmbh | Vorrichtung zum Zerteilen von Werkstücken, insbesondere Fliesenschneider mit einem verschieblich an einer Grundplatte befestigten Funktionselement |

| CN203062878U (zh) * | 2013-02-21 | 2013-07-17 | 无锡瑞禾科技有限公司 | 一种板材切割装置 |

| CN103406883B (zh) * | 2013-08-05 | 2015-06-03 | 江苏苏美达五金工具有限公司 | 一种手持圆锯 |

| DE102014010486A1 (de) * | 2014-07-15 | 2016-01-21 | Festool Gmbh | Führungssystem mit Hand-Werkzeugmaschine und Führungsschiene |

| CN105437378B (zh) * | 2014-08-28 | 2017-08-29 | 南京德朔实业有限公司 | 切割工具 |

| DE102014225464A1 (de) * | 2014-12-10 | 2016-06-16 | Robert Bosch Gmbh | Führungsreinrichtung für eine Handwerkzeugmaschine |

-

2018

- 2018-06-06 DE DE102018113477.0A patent/DE102018113477A1/de active Pending

-

2019

- 2019-06-04 WO PCT/EP2019/064393 patent/WO2019233966A1/de not_active Ceased

- 2019-06-04 EP EP19728658.6A patent/EP3802002B1/de active Active

- 2019-06-04 CN CN201980051895.2A patent/CN112533736B/zh active Active

Patent Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP1361019A2 (de) * | 2002-05-07 | 2003-11-12 | Mafell AG | Führungsschiene |

Also Published As

| Publication number | Publication date |

|---|---|

| DE102018113477A1 (de) | 2019-12-12 |

| CN112533736B (zh) | 2023-10-20 |

| EP3802002A1 (de) | 2021-04-14 |

| CN112533736A (zh) | 2021-03-19 |

| WO2019233966A1 (de) | 2019-12-12 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP1595627B1 (de) | Bohrlehre für Eckverbindungen | |

| DE19726629C2 (de) | Schwenkbares Handwerkzeug mit Führungen | |

| DE2819743A1 (de) | Aufspannvorrichtung fuer rotierende tisch-schneidwerkzeuge | |

| EP3138674B1 (de) | Vorrichtung zur durchführung von gehrungsschnitten | |

| DE2746725C2 (de) | Strickmaschinenschloß | |

| EP3802002B1 (de) | Vorrichtung mit führungsschlitten für eine handkreissäge | |

| DE3430496A1 (de) | Hilfsvorrichtung zum fraesen von schwalbenschwanznuten bei rechtwinklig zusammenzuzinkenden brettern | |

| EP1279467B1 (de) | Führungseinrichtung für eine Handwerkzeugmaschine, insbesondere Oberfräse | |

| DE2526857A1 (de) | Rahmenpresse zur schaffung von eckverbindungen an fenster- und tuerrahmen | |

| EP3702100B1 (de) | Anschlagvorrichtung | |

| DE3706832C2 (de) | Führungssystem für Elektrowerkzeuge | |

| EP3025938B1 (de) | Abdeckvorrichtung für eine flächenseite eines wandelements | |

| EP0385056B1 (de) | Fräsmaschine zum Längsprofilieren von Rahmenhölzern für Fenster oder Türen | |

| DE2346573A1 (de) | Vorrichtung zur fuehrung von werkstuecken | |

| DE4331283C1 (de) | Druckbalken für Plattenaufteilsägen | |

| EP0445363A1 (de) | Fräs- oder Bohrvorrichtung | |

| DE10258567B4 (de) | Vorrichtung zur Stanzbearbeitung einer Leiste, insbesondere einer Sockelleiste | |

| DE202007015981U1 (de) | Bürogerät zur Bearbeitung von Blattgut | |

| EP1136178B1 (de) | Vorrichtung zum Bearbeiten von Hohlprofilen | |

| DE102012109172A1 (de) | Vorrichtung zum Zerteilen von Werkstücken, insbesondere Fliesenschneider mit einem verschieblich an einer Grundplatte befestigten Funktionselement | |

| DE3442102A1 (de) | Spannschaft und dazugehoeriger schneidentraeger | |

| EP0160264A1 (de) | Anreisswerkzeug | |

| EP1563964A1 (de) | Hilfsvorrichtung zum Bearbeiten von Werkstücken | |

| DE2059558C3 (de) | Verstellbarer Endanschlag | |

| DE102007021169A1 (de) | Vorrichtung zum Fräsen von Zapfen und zugehörigen Zapfenlöchern |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: UNKNOWN |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE INTERNATIONAL PUBLICATION HAS BEEN MADE |

|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: REQUEST FOR EXAMINATION WAS MADE |

|

| 17P | Request for examination filed |

Effective date: 20210104 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| AX | Request for extension of the european patent |

Extension state: BA ME |

|

| DAV | Request for validation of the european patent (deleted) | ||

| DAX | Request for extension of the european patent (deleted) | ||

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: EXAMINATION IS IN PROGRESS |

|

| 17Q | First examination report despatched |

Effective date: 20230104 |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|