EP3299159A1 - Verfahren und vorrichtung zum herstellen von kappenschachteln - Google Patents

Verfahren und vorrichtung zum herstellen von kappenschachteln Download PDFInfo

- Publication number

- EP3299159A1 EP3299159A1 EP17001522.6A EP17001522A EP3299159A1 EP 3299159 A1 EP3299159 A1 EP 3299159A1 EP 17001522 A EP17001522 A EP 17001522A EP 3299159 A1 EP3299159 A1 EP 3299159A1

- Authority

- EP

- European Patent Office

- Prior art keywords

- frame

- bottom part

- plane

- erecting

- station

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B31—MAKING ARTICLES OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER; WORKING PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER

- B31B—MAKING CONTAINERS OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER

- B31B50/00—Making rigid or semi-rigid containers, e.g. boxes or cartons

- B31B50/74—Auxiliary operations

- B31B50/76—Opening and distending flattened articles

- B31B50/80—Pneumatically

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B31—MAKING ARTICLES OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER; WORKING PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER

- B31B—MAKING CONTAINERS OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER

- B31B50/00—Making rigid or semi-rigid containers, e.g. boxes or cartons

- B31B50/003—Straightening the side walls of boxes; Squaring collapsed folded box blanks; Deforming boxes

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B31—MAKING ARTICLES OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER; WORKING PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER

- B31B—MAKING CONTAINERS OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER

- B31B50/00—Making rigid or semi-rigid containers, e.g. boxes or cartons

- B31B50/005—Making rigid or semi-rigid containers, e.g. boxes or cartons involving a particular layout of the machinery or relative arrangement of its subunits

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B31—MAKING ARTICLES OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER; WORKING PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER

- B31B—MAKING CONTAINERS OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER

- B31B50/00—Making rigid or semi-rigid containers, e.g. boxes or cartons

- B31B50/02—Feeding or positioning sheets, blanks or webs

- B31B50/04—Feeding sheets or blanks

- B31B50/042—Feeding sheets or blanks using rolls, belts or chains

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B31—MAKING ARTICLES OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER; WORKING PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER

- B31B—MAKING CONTAINERS OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER

- B31B50/00—Making rigid or semi-rigid containers, e.g. boxes or cartons

- B31B50/60—Uniting opposed surfaces or edges; Taping

- B31B50/62—Uniting opposed surfaces or edges; Taping by adhesives

- B31B50/624—Applying glue on blanks

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B31—MAKING ARTICLES OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER; WORKING PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER

- B31B—MAKING CONTAINERS OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER

- B31B50/00—Making rigid or semi-rigid containers, e.g. boxes or cartons

- B31B50/74—Auxiliary operations

- B31B50/81—Forming or attaching accessories, e.g. opening devices, closures or tear strings

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B31—MAKING ARTICLES OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER; WORKING PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER

- B31B—MAKING CONTAINERS OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER

- B31B2105/00—Rigid or semi-rigid containers made by assembling separate sheets, blanks or webs

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B31—MAKING ARTICLES OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER; WORKING PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER

- B31B—MAKING CONTAINERS OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER

- B31B2110/00—Shape of rigid or semi-rigid containers

- B31B2110/30—Shape of rigid or semi-rigid containers having a polygonal cross section

- B31B2110/35—Shape of rigid or semi-rigid containers having a polygonal cross section rectangular, e.g. square

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B31—MAKING ARTICLES OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER; WORKING PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER

- B31B—MAKING CONTAINERS OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER

- B31B2120/00—Construction of rigid or semi-rigid containers

- B31B2120/002—Construction of rigid or semi-rigid containers having contracted or rolled necks, having shoulders

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B31—MAKING ARTICLES OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER; WORKING PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER

- B31B—MAKING CONTAINERS OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER

- B31B2120/00—Construction of rigid or semi-rigid containers

- B31B2120/10—Construction of rigid or semi-rigid containers provided with covers, e.g. lids

- B31B2120/102—Construction of rigid or semi-rigid containers provided with covers, e.g. lids with a hinged cover

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B31—MAKING ARTICLES OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER; WORKING PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER

- B31B—MAKING CONTAINERS OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER

- B31B2120/00—Construction of rigid or semi-rigid containers

- B31B2120/30—Construction of rigid or semi-rigid containers collapsible; temporarily collapsed during manufacturing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B31—MAKING ARTICLES OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER; WORKING PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER

- B31B—MAKING CONTAINERS OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER

- B31B2120/00—Construction of rigid or semi-rigid containers

- B31B2120/50—Construction of rigid or semi-rigid containers covered or externally reinforced

Definitions

- the invention relates to (cigarette) packs of the cap box type, namely with their production using a method according to the preamble of claim 1. Furthermore, a special device is used in the implementation of the method.

- Cap boxes usually consist of a bottom part, a lid part and a fixed inside the bottom part, running around frame (also called “shoulder"), which abuts and protrudes over the bottom side walls, such that the cover part comprises the frame in the closed package.

- Bottom part and lid part can be connected to each other by a hinge strip ( US 5,938,018 ).

- a hinge strip US 5,938,018 .

- an outside impact in particular made of paper or the like, is used for the complete or partial enclosure of the bottom part and the cover part.

- the device thus operates with several, in particular with three coordinated and synchronously running production lines, each producing a cap box.

- a plug-in station ie an aggregate for merging the bottom part and the frame. This is connected after insertion into the bottom part with the erected bottom side walls, preferably by gluing.

- the bottom part and frame units then enter a merge station in which the lid part is placed on the bottom part.

- the part packs are supplied to a wrapping station for attaching a preferably complete outer wrapper or an outer wrapper.

- An innovative core of the present technology consists - preferably in connection with multi-lane manufacturing - is that the frame in flat lying, so folded formation - are fed in an upright positioning - a frame unit.

- the frame is placed in the box-like, quadrangular shape, preferably by movable (suction) members which secure the frame to two at each other pull apart the opposite frame sections, preferably in conjunction with a deformation reducing the outer dimensions.

- the frame prepared in this way is transferred by downward movement to the bottom part kept ready in a lower level.

- the bottom part of the pack has side walls, ie bottom side walls which are not (directly) connected to one another in the area of the packing corners.

- the frame is provided on the outside with glue, in particular with a circulating glue strip, which allows a permanent, dimensionally stable connection with the individual bottom side walls. The frame thus creates the three-dimensional shape of the bottom part.

- the produced cigarette packet of the cap box type consists of a bottom part 10 and a lid part 11.

- the bottom part 10 forms a bottom wall 12 and connected thereto (upright) bottom side walls 13 on the one hand and 14 on the other.

- the bottom side walls (13, 14) are pivotally connected to the bottom wall (12). To complete the bottom side walls (13, 14) are erected and stabilized in this position.

- the lid part 11 is formed with lid wall 15 and lid side walls sixteenth

- a shoulder or a ringer-around frame 17 is arranged in the bottom part 10. This consists of mutually opposite frame portions 18, 19.

- the closed frame 17 is suitably inserted into the bottom part 10 and connected by gluing to the (erected) bottom side walls (13, 14). These are fixed in the pack-like position.

- the frame 17 is provided on the outside with glue around or with a continuous glue strip 20, which establishes the connection with the inside of the bottom side walls 13, 14.

- the frame 17 is preferably made of an elongated, folded strip whose ends are connected together in the region of a frame corner by a tab 21.

- the unit of bottom part 10, cover part 11 and frame 17 is preferably completely surrounded by an outer cover 22.

- This blank made of paper or the like is connected by (full-surface) bonding with the free outer sides of bottom part 10 and lid 11.

- FIG. 3 A compact, high-performance manufacturing plant is schematically in Fig. 3 shown.

- An innovative core is a (first) processing station, namely a union station 23, in which bottom part 10 and frame 17 are provided, folded in a package-like manner and connected to one another.

- the resulting units 24 of bottom part 10 and frame 17 are fed to another processing station for stabilizing the connection between the bottom part 10 and frame 17, in this case a fixing turret 25, which has the particular task, the (glue) connection between bottom wall 10 and frame 17th to stabilize.

- a cover station 26 for supplying separately prepared lid parts 11 and for uniting them with the units 24.

- the basically finished package is then transferred to a wrapping assembly 27 for attachment of the outer wrap 22 to the packs.

- the unit 27 consists of organs for attaching the outer panels 22 to the packages, in particular by placing them on the cover wall 15 by means of transfer rollers 28.

- the outer wrap packs 22 are fed to a folding station 32, in which the outer wrap 22 is completed, so that a cap box in the embodiment according to Fig. 2 arises.

- the finished packages are then transferred to drying units, in particular to dry turrets 33 and transported away after leaving the same on a package track 34.

- the manufacturing device is designed so that the individual folding and working steps for several packages are performed simultaneously in the range of several, preferably three parallel production lines.

- the processing units namely in particular folding and conveying members are arranged in a corresponding number next to each other, driven coaxially and synchronously with rotating organs. Accordingly, several, in particular three, packages are completed at each power stroke.

- the material to be processed namely bottom part 10, cover part 11 and frame 17, is Preferably, in the axial or axis-parallel conveying direction, ie transversely to the (three) production lines, the respective units in the same number of cycles processed supplied.

- the union station 23 consists of two special units, namely a frame assembly 35 and a ground assembly 36.

- the frame assembly 35 is used to prepare the frame 17 and to transfer the same to a prepared bottom part 10, in particular by downward movement of the frame 17.

- the ground assembly 36 is used for preparation of soil parts 10.

- the blanks for the bottom part 10 are removed from a bottom magazine 37 and - conveyed by a bottom conveyor 38 to the ground assembly 36 - transverse to the direction of the production lines.

- the blanks of the bottom part 10 taken from the bottom magazine 37 by a removal device are fed (firstly) to a folding unit.

- This consists essentially of a folding shaft 39 and a punch 40.

- the punch 40 By downward movement of the punch 40, the blank (10) is pushed by the correspondingly formed folding shaft 39 down, wherein the bottom side walls 13, 14 are erected.

- the thus prepared bottom part 10 is deposited on the bottom conveyor 38, namely between suitably arranged drivers 41 of a belt conveyor.

- the drivers 41 stabilize the transverse direction to the conveying direction, upright bottom side walls 13th

- the prefolded floor parts 10 are taken over by a preferably similarly designed transfer conveyor 42 and fed to the union station 23.

- the transfer conveyor 42 is disposed above the plane of action of the bottom conveyor 38 and thus detects the bottom parts 10 with a lower run.

- the bottom parts 10 are transferred to a main conveyor 44, which is also designed as a belt conveyor and has spaced apart drivers 41.

- the main conveyor 44 extends in the direction of the production lines for the packages.

- a corresponding number (three) of main conveyors 44 are arranged parallel next to each other, each with the same number of matching and synchronously operating units.

- the bottom part 10 is removed in the union station 23 from the conveyor 42 and in particular transmitted by downward movement to the main conveyor 44.

- up-and-down movable punches 45 are effective which engage with elongated pressure ridges by downward movement of the bottom wall 12 of the bottom portion 10 respectively on both sides of the belt of the transfer conveyor 42, decrease by downward movement from the transfer conveyor 42 and transferred to the main conveyor 44.

- the main conveyor 44 transports the prepared floor parts 10 into the area of the frame assembly 35.

- the frame 17 are separately and independently of the bottom parts 10 of the union station 23 and the frame assembly 35, respectively. The movements are coordinated.

- the closed frame 17 are folded, ie lying flat, fed by a frame conveyor, namely a frame belt 46, the unit 35.

- the conveyor 46 preferably consists of a single belt which rotates in a horizontal plane with upright belt position and correspondingly arranged carriers 47. These each convey a frame 17 also positioned in an upright position in the region of the unit 35.

- the conveyor 46 is a gluing station 47 shown schematically upstream, in the area of glue is applied to the flat folded frame 17 outside, namely in particular the glue strip 20th

- the guide rails 48 are arranged or dimensioned so that they are outside or above the area of the glue strips 20 ( Fig. 5 ).

- the drive of the frame belt 46 is controlled so that a frame 17 is provided in the region of the frame assembly 35 in the horizontal plane and aligned with a bottom part 10 in a downwardly offset plane ( Fig. 5 ).

- the frame 17 rests on a movable (horizontal) pad, in this case on a (divided) table 49.

- the frame 17 from the feeder level ( Fig. 5 ) into an erecting plane ( Fig. 6 ) moves or lowered.

- the pad or the table 49 is withdrawn.

- the frame 17 becomes out of the region of the frame belt 46 moved out, by downward movement by means of movable up and down pressure member 50, which has a fork-shaped head and detects the frame 17 at an upper, free edge.

- the pressure member 50 is formed so that on both sides of the elongated frame 17 guide webs 51 are arranged.

- the frame 17 is inserted during transport into the frame assembly 35 in a position between the guide webs 51 ( Fig. 7 ). Above the guide webs 51 is the actual pressure member 50th

- Each suction head 54 is formed as an elongated, web-like suction member having a plurality of juxtaposed - in series - lying suction holes 55. These are connected via connection channels and connection channels with a vacuum source. By means of the suction head 54 thus formed, the relevant frame section 18 is grasped and held on a larger, preferably central, length.

- the suction heads 54 are preferably connected as a web projecting on one side with a holding and actuating member, in the present case with an upright supporting rod 56. This is connected to a rotary drive (not shown). By rotating the upright support rod 56, a pivoting movement of the suction head 54 is effected, namely from a receiving position (dash-dotted lines in FIG Fig. 10 ) in the holding or end position (also Fig. 10 ). In this case, the frame 17 is folded in the quadrangular position.

- the support rod 56 also includes a longitudinally extending connection bore for the suction holes 55.

- the suction heads 54 are thus initially brought into a starting position (dash-dotted lines in Fig. 8 . Fig. 10 ). Then, the suction heads 54 after detecting the frame portions 18 in opposite pivotal movements in the end position according to Fig. 10 emotional.

- the (deformed) frame 17 can be so zwfitungsok introduced into the bottom part 10.

- the deformation in the present case consists in that the free frame sections 19 are deformed inwards, that is to say an inwardly shaped arc-shaped structure is obtained ( Fig. 10 ).

- free end portions of the frame portion 18, in particular outside the range of action of the suction cups 54 arcuately drawn inward, including the corners formed between the sections 18 and 19 with a corresponding reduction in the outer contour of the frame 17th

- the aforesaid deformation is effected by moldings acting on the outside of the frame sections 19, in particular by (upright) stop pins 57 on both (outer) sides of the frame 17 and the sections 19.

- the action of the stop pins 57 is preferably such that in the opening or folding movement of the frame 17 by the action of the suction cups 54, the frame portions 19 are pressed against the - inwardly offset - stop pin 57, so until reaching the end position according to Fig. 10 the deformation takes place by the unfolding process.

- the stop pins 57 are movable downwards with the frame 17 into a lower position for transferring the (deformed) frame 17 to the bottom part 10 (FIG. Fig. 11 ). Thereafter, the stop bolts 57 return by upward movement into the starting position accordingly FIG. 8, Fig. 9 back, so in the plane for the folding of a (subsequent) frame 17.

- the recessed in the bottom part frame 17 obtained by the restoring forces in the material of the frame 17, the final, rectangular shape to rest against the erected bottom side walls 13, 14th

- the stop pins 57 are arranged on a common, up and down movable support, preferably on a frame-shaped lifting support 58. This is attached to a common lifting rod 59 below the path of movement of the bottom part 10.

- the lifting beam 58 consists of two lateral, bow-shaped support arms 60, each with a horizontal support leg 61, on the underside of each a (downwardly directed) stop pin 57 is attached.

- the downward movement of the frame 17, preferably in the contour according to Fig. 10 is effected by the lifting support 58 - while maintaining the shape of the stop pin 57.

- the frame 17 is moved down to the end position within the bottom part 10 (FIGS. Fig. 11 ).

- the frame 17 is now released.

- the suction cups 54 are vented and then return to the (upper) initial position.

- the lifting carrier 58 with the stop pin 57 in the upper starting position ( Fig. 8, Fig. 9 . Fig. 12 ) moved back by corresponding upward movement of the Hubismes 58.

- the upward movement of the Hubanis or the stop pin 57 of the (deformed) frame 17 is released. This now takes due to the existing material tension the correct, in particular rectangular shape (dash-dotted representation in Fig. 13 ).

- movable abutment pieces 62 are moved to a holding position under abutment with an upper, free edge of the frame 17 ( Fig. 13 ).

- the stop pieces 62 are preferably in the region of the frame portions 18 to the effect after the suction cups 54 are retracted from the holding position.

- the stop pieces 62 are by rotational movement (about a vertical axis) in the operative position, preferably in the region of the frame portions 18 ( Fig. 13 , solid lines) and moved out of this operative position (dash-dotted lines in Fig. 13 ).

- the rotational movement is effected by belt drive or by (tooth) belt 63, which are driven synchronously with the other movements and cause a corresponding rotational movement of the stop pieces 62.

- the units 24 formed in the frame unit 35 from the bottom part 10 and frame 17 can be completed in this area by pressing together frame sections 18, 19 and associated bottom side walls 13, 14.

- the bottom side walls 13, 14 during this phase in an inclined position ( Fig. 11, Fig. 12 ).

- Between the frame sections 18, 19 on the one hand and the side walls 13, 14 on the other hand creates a wedge-shaped gap.

- the slightly oblique Projection 65 is adapted to support free edges of the (obliquely directed) bottom side walls 13, 14.

- the units 24 are subsequently - after leaving the main conveyor 44 - completed by pressing the bottom side walls 13, 14 to the frame sections 18, 19, in particular in the fixing turret 25th

Landscapes

- Making Paper Articles (AREA)

- Supplying Of Containers To The Packaging Station (AREA)

Description

- Die Erfindung befasst sich mit (Zigaretten-)Packungen des Typs Kappenschachtel, nämlich mit deren Herstellung unter Anwendung eines Verfahrens gemäß Oberbegriff des Anspruchs 1. Weiterhin kommt eine besondere Vorrichtung bei der Umsetzung des Verfahrens zum Einsatz.

- Kappenschachteln bestehen üblicherweise aus einem Bodenteil, einem Deckelteil und einem innerhalb des Bodenteils fixierten, ringsherum laufenden Rahmen (auch "Schulter" genannt), der an Boden-Seitenwänden anliegt und über diese hinwegragt, derart, dass das Deckelteil den Rahmen bei geschlossener Packung umfasst. Bodenteil und Deckelteil können durch einen Gelenkstreifen miteinander verbunden sein (

US 5 938 018 ). Überwiegend wird in der Praxis ein Außeneinschlag, insbesondere aus Papier oder dergleichen, zur vollständigen oder teilweisen Umhüllung von Bodenteil und Deckelteil eingesetzt. - Im Vordergrund steht vorliegend die Zusammenführung von Bodenteil und Rahmen. Es geht darum, das Herstellungsverfahren und die Vorrichtung zur Umsetzung desselben hinsichtlich der Leistungsfähigkeit zu erhöhen, sodass eine ausreichende Anzahl von Packungen in der Zeiteinheit gefertigt werden können.

- Zur Lösung dieser Aufgabe wird ein Verfahren mit den Merkmalen des Anspruchs 1 angewendet.

- Die Vorrichtung arbeitet demnach mit mehreren, insbesondere mit drei aufeinander abgestimmten und synchron laufenden Fertigungsbahnen, die je eine Kappenschachtel herstellen. Von Bedeutung sind dabei Aufbau und Arbeitsweise einer Einschubstation, also eines Aggregats zum Zusammenführen des Bodenteils und des Rahmens. Dieser wird nach Einsetzen in das Bodenteil mit den aufgerichteten Boden-Seitenwänden verbunden, vorzugsweise durch Klebung. Die Einheiten aus Bodenteil und Rahmen gelangen sodann in eine Zusammenführungsstation, in der das Deckelteil auf den Bodenteil aufgesetzt wird. Sodann werden die Teilpackungen einer Umhüllungsstation zugeführt zum Anbringen einer vorzugsweise kompletten Außenumhüllung bzw. eines Außeneinschlags.

- Ein innovativer Kern der vorliegenden Technologie besteht - vorzugsweise in Verbindung mit mehrbahnigen Fertigung - darin, dass die Rahmen in flach liegender, also zusammengefalteter Formation - bei aufrechter Positionierung - einem Rahmenaggregat zugeführt werden. Während der Stillstandsphase des Rahmens, vorzugsweise in einer gegenüber der Ebene der Zuführung nach unten versetzten Aufrichtebene, wird der Rahmen in die packungsgemäße, viereckige Form gebracht, vorzugsweise durch bewegbare (Saug-)Organe, die den Rahmen durch Erfassen (außen) an zwei einander gegenüberliegenden Rahmenabschnitten auseinanderziehen, vorzugsweise in Verbindung mit einer die Außenabmessungen vermindernden Verformung. Der so vorbereitete Rahmen wird durch Abwärtsbewegung an das in einer unteren Ebene bereitgehaltene Bodenteil übergeben.

- Eine Besonderheit besteht darin, dass das Bodenteil der Packung Seitenwände aufweist, also Boden-Seitenwände, die im Bereich der Packungsecken nicht (unmittelbar) miteinander verbunden sind. Vielmehr ist der Rahmen an der Außenseite mit Leim, insbesondere mit einem ringsherumlaufenden Leimstreifen versehen, der eine dauerhafte, formstabile Verbindung mit den einzelnen Boden-Seitenwänden ermöglicht. Der Rahmen schafft demnach die dreidimensionale Form des Bodenteils.

- Einzelheiten der Packung, des Herstellungsverfahrens und der Vorrichtung werden nachfolgend anhand der Zeichnungen näher erläutert. Es zeigt:

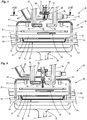

- Fig. 1

- ein Schema der Teile einer Kappenschachtel hinsichtlich der Zusammensetzbarkeit,

- Fig. 2

- eine komplette Kappenschachtel in Außenansicht,

- Fig. 3

- eine Herstellungsvorrichtung für Kappenschachtel in schematischer Perspektive,

- Fig. 4

- einen Ausschnitt IV der Vorrichtung gemäß

Fig. 3 in vergrößertem Maßstab, - Fig. 5

- die Einzelheit gemäß

Fig. 4 in Queransicht bzw. im Querschnitt der Ebene V-V derFig. 4 , - Fig. 6

- die Einzelheit gemäß

Fig. 5 bei veränderter Darstellung von Einzelheiten, - Fig. 7

- das Detail gemäß

Fig. 5 im Horizontalschnitt der Ebene VII-VII, - Fig.8

- eine Darstellung der Einzelheit gemäß

Fig. 5, Fig. 6 bei fortgesetztem Arbeitsverfahren, - Fig. 9

- die Einzelheit gemäß

Fig. 8 in Queransicht bzw. in einem quergerichteten Schnitt, - Fig. 10

- die Vorrichtung gemäß

Fig. 9 im Horizontalschnitt in der Schnittebene X-X, - Fig. 11

- eine Darstellung der Einzelheit gemäß

Fig. 9 bei Übergabe eines Rahmens an ein Bodenteil, - Fig. 12

- die Vorrichtung gemäß

Fig. 8 nach Übergabe eines Rahmens an ein Bodenteil, - Fig. 13

- die Vorrichtung gemäß

Fig. 11 in horizontaler Schnittebene XIII-XIII. - Die herzustellende Zigarettenpackung des Typs Kappenschachtel besteht aus einem Bodenteil 10 und einem Deckelteil 11. Das Bodenteil 10 bildet eine Bodenwand 12 und mit dieser verbundene (aufrechte) Boden-Seitenwände 13 einerseits und 14 andererseits. Die Boden-Seitenwände (13, 14) sind schwenkbar mit der Bodenwand (12) verbunden. Zur Komplettierung werden die Boden-Seitenwände (13, 14) aufgerichtet und in dieser Position stabilisiert.

- In analoger Weise ist das Deckelteil 11 ausgebildet mit Deckelwand 15 und Deckel-Seitenwänden 16.

- Zur Komplettierung der Packung ist im Bodenteil 10 eine Schulter bzw. ein ringerherum laufender Rahmen 17 angeordnet. Dieser besteht aus jeweils einander gegenüberliegenden Rahmenabschnitten 18, 19. Der geschlossene Rahmen 17 wird passend in das Bodenteil 10 eingesetzt und durch Klebung mit den (aufgerichteten) Boden-Seitenwänden (13, 14) verbunden. Diese werden so in der packungsgemäßen Position fixiert. Vorliegend ist der Rahmen 17 an der Außenseite ringsherum mit Leim versehen bzw. mit einem durchgehenden Leimstreifen 20, der die Verbindung mit der Innenseite der Boden-Seitenwände 13, 14 herstellt. Der Rahmen 17 besteht vorzugsweise aus einem langgestreckten, gefalteten Streifen, dessen Enden im Bereich einer Rahmenecke durch eine Lasche 21 miteinander verbunden sind.

- Zur Verbindung von Bodenteil 10 und Deckelteil 11 wird die Einheit aus Bodenteil 10, Deckelteil 11 und Rahmen 17 von einem Außeneinschlag 22 vorzugsweise vollständig umgeben. Dieser aus Papier oder dergleichen bestehende Zuschnitt wird durch (vollflächige) Klebung mit den freien Außenseiten von Bodenteil 10 und Deckel 11 verbunden.

- Eine im Aufbau kompakte, leistungsfähige Fertigungsanlage ist schematisch in

Fig. 3 dargestellt. Innovativer Kern ist eine (erste) Bearbeitungsstation, nämlich eine Vereinigungsstation 23, in der Bodenteil 10 und Rahmen 17 bereitgestellt, packungsgerecht gefaltet und miteinander verbunden werden. Die so entstehenden Einheiten 24 aus Bodenteil 10 und Rahmen 17 werden einer weiteren Bearbeitungsstation zugeführt zur Stabilisierung der Verbindung zwischen Bodenteil 10 und Rahmen 17, vorliegend einem Fixierrevolver 25, der insbesondere die Aufgabe hat, die (Leim-)Verbindung zwischen Bodenwand 10 und Rahmen 17 zu stabilisieren. Es folgt eine Deckelstation 26 zur Zuführung von gesondert vorbereiteten Deckelteilen 11 und zur Vereinigung derselben mit den Einheiten 24. - Die im Prinzip fertiggestellte Packung wird sodann einem Umhüllungsaggregat 27 übergeben zur Anbringung des Außeneinschlags 22 an den Packungen. Das Aggregat 27 besteht aus Organen zur Anbringung der Außenzuschnitte 22 an den Packungen, insbesondere durch Auflegen auf die Deckelwand 15 mittels Übertragungswalzen 28. Diesen sind Zuschnittmagazine 29 für die Außenzuschnitte 22 zugeordnet mit Vereinzelungsorganen 30 und Leimaggregaten 31 zum Aufbringen von Leim auf die Zuschnitte 22. Danach werden die Packungen mit Außeneinschlag 22 einer Faltstation 32 zugeführt, in der der Außeneinschlag 22 fertiggestellt wird, sodass eine Kappenschachtel in der Ausführung gemäß

Fig. 2 entsteht. Die fertigen Packungen werden sodann an Trocknungsaggregate, insbesondere an Trockenrevolver 33 übergeben und nach Verlassen derselben auf einer Packungsbahn 34 abtransportiert. - Die Fertigungseinrichtung ist so ausgebildet, dass die einzelnen Falt- und Arbeitsschritte für mehrere Packungen zeitgleich im Bereich von mehreren, vorzugsweise von drei parallelen Fertigungsbahnen vollzogen werden. Die Bearbeitungsaggregate, nämlich insbesondere Falt- und Förderorgane, sind in entsprechender Anzahl nebeneinander angeordnet, bei umlaufenden Organen gleichachsig und synchron angetrieben. Es werden demnach bei jedem Arbeitstakt mehrere, insbesondere drei Packungen fertiggestellt. Das zu verarbeitende Material, nämlich Bodenteil 10, Deckelteil 11 und Rahmen 17, wird vorzugsweise in axialer bzw. achsparalleler Förderrichtung, also quer zu den (drei) Fertigungsbahnen, den jeweiligen Aggregaten in der taktgleich verarbeitenden Anzahl zugeführt.

- Die Vereinigungsstation 23 besteht aus zwei besonderen Einheiten, nämlich einem Rahmenaggregat 35 und einem Bodenaggregat 36. Das Rahmenaggregat 35 dient zur Vorbereitung der Rahmen 17 und zur Übergabe derselben an ein bereitgehaltenes Bodenteil 10, insbesondere durch Abwärtsbewegung des Rahmens 17. Das Bodenaggregat 36 dient zur Vorbereitung von Bodenteilen 10.

- Die Zuschnitte für das Bodenteil 10 werden einem Bodenmagazin 37 entnommen und - quer zur Richtung der Fertigungsbahnen - durch einen Bodenförderer 38 dem Bodenaggregat 36 zugefördert. Die durch ein Entnahmeorgan dem Bodenmagazin 37 entnommenen Zuschnitte des Bodenteils 10 werden (zuerst) einem Faltaggregat zugeführt. Dieses besteht im Wesentlichen aus einem Faltschacht 39 und einem Stempel 40. Durch Abwärtsbewegung des Stempels 40 wird der Zuschnitt (10) durch den entsprechend ausgebildeten Faltschacht 39 nach unten geschoben, wobei die Boden-Seitenwände 13, 14 aufgerichtet werden. Das so vorbereitete Bodenteil 10 wird auf dem Bodenförderer 38 abgelegt, nämlich zwischen passend angeordneten Mitnehmern 41 eines Gurtförderers. Die Mitnehmer 41 stabilisieren die quer zur Förderrichtung weisenden, aufgerichteten Boden-Seitenwände 13.

- Die vorgefalteten Bodenteile 10 werden im Anschluss an den Bodenförderer 38 von einem vorzugsweise gleichartig ausgebildeten Übergabeförderer 42 übernommen und der Vereinigungsstation 23 zugeführt. Der Übergabeförderer 42 ist oberhalb der Wirkungsebene des Bodenförderers 38 angeordnet und erfasst demnach die Bodenteile 10 mit einem Untertrum.

- In der Vereinigungsstation 23 werden die Bodenteile 10 an einen Hauptförderer 44 übergeben, der ebenfalls als Gurtförderer ausgebildet ist und in exakten Abständen voneinander angeordnete Mitnehmer 41 aufweist. Der Hauptförderer 44 erstreckt sich in Richtung der Fertigungsbahnen für die Packungen. Vorliegend ist eine entsprechende Anzahl (drei) von Hauptförderern 44 parallel nebeneinander angeordnet, jeweils mit der gleichen Anzahl von übereinstimmenden und synchron arbeitenden Aggregaten.

- Das Bodenteil 10 wird in der Vereinigungsstation 23 vom Förderer 42 abgenommen und insbesondere durch Abwärtsbewegung an den Hauptförderer 44 übertragen. In der Vereinigungsstation 23 sind auf- und abbewegbare Stempel 45 wirksam, die mit langgestreckten Druckstegen durch Abwärtsbewegung die Bodenwand 12 des Bodenteils 10 jeweils zu beiden Seiten des Gurts des Übergabeförderers 42 erfassen, durch Abwärtsbewegung vom Übergabeförderer 42 abnehmen und an den Hauptförderer 44 übergeben. Der Hauptförderer 44 transportiert die vorbereiteten Bodenteile 10 in den Bereich des Rahmenaggregats 35.

- Die Rahmen 17 werden gesondert und unabhängig von den Bodenteilen 10 der Vereinigungsstation 23 bzw. dem Rahmenaggregat 35 zugeführt. Die Bewegungen sind aufeinander abgestimmt.

- Die geschlossenen Rahmen 17 werden zusammengefaltet, also flachliegend, durch einen Rahmenförderer, nämlich einen Rahmengurt 46, dem Aggregat 35 zugeführt. Der Förderer 46 besteht vorzugsweise aus einem Einzelgurt, der in horizontaler Ebene umläuft mit aufrechter Gurtstellung und entsprechend angeordneten Mitnehmern 47. Diese fördern jeweils einen ebenfalls in aufrechter Ebene positionierten Rahmen 17 in den Bereich des Aggregats 35. Dem Förderer 46 ist eine schematisch gezeigte Beleimungsstation 47 vorgeordnet, in deren Bereich Leim auf die flach zusammengelegten Rahmen 17 außen aufgebracht wird, nämlich insbesondere der Leimstreifen 20.

- Teil der Förderstrecke für den (beleimten) Rahmen 17 sind feststehende Führungsschienen 48 zu beiden Seiten der Bewegungsbahn der Rahmen 17. Die Führungsschienen 48 sind so angeordnet bzw. bemessen, dass sie sich außerhalb bzw. oberhalb des Bereichs der Leimstreifen 20 befinden (

Fig. 5 ). - Der Antrieb des Rahmengurts 46 ist so gesteuert, dass ein Rahmen 17 im Bereich des Rahmenaggregats 35 in horizontaler Ebene und ausgerichtet auf ein Bodenteil 10 in einer nach unten versetzten Ebene bereitgehalten wird (

Fig. 5 ). Der Rahmen 17 ruht dabei auf einer bewegbaren (horizontalen) Unterlage, vorliegend auf einem (geteilten) Tisch 49. - Für die weitere Bearbeitung wird der Rahmen 17 aus der Zuförderebene (

Fig. 5 ) in eine Aufrichtebene (Fig. 6 ) bewegt bzw. abgesenkt. Zu diesem Zweck wird die Unterlage bzw. der Tisch 49 zurückgezogen. Der Rahmen 17 wird aus dem Bereich des Rahmengurts 46 herausbewegt, und zwar durch Abwärtsbewegung mittels auf- und abbewegbarem Druckorgan 50, welches einen gabelförmigen Kopf aufweist und den Rahmen 17 an einer oberen, freien Kante erfasst. Vorzugsweise ist das Druckorgan 50 so ausgebildet, dass zu beiden Seiten des langgestreckten Rahmens 17 Führungsstege 51 angeordnet sind. Der Rahmen 17 wird beim Transport in das Rahmenaggregat 35 in eine Stellung zwischen den Führungsstegen 51 eingeführt (Fig. 7 ). Oberhalb der Führungsstege 51 befindet sich das eigentliche Druckorgan 50. - In der Aufrichtebene des Rahmens 17 (

Fig. 6 ) ruht der Rahmen 17 auf einem Stützorgan, vorliegend auf einer horizontalen Anschlagplatte 52, die aus zwei im Abstand voneinander angeordneten Teilstücken 53 besteht. Der Rahmen 17 liegt - in flach gefalteter Position - mit Endbereichen auf den Teilstücken 53 (Fig. 7 ). Nach dem (horizontalen) Aufrichten befindet sich der Rahmen 17 in einer Abschubstellung oberhalb einer von den Teilstücken 53 der Anschlagplatte 52 begrenzten Durchtrittsöffnung 64. Diese liegt exakt oberhalb des vorbereiteten Bodenteils 10 (Fig. 8, Fig. 9 ). - In der - vorliegend durch die Anschlagplatte 52 definierten - Verformungsebene für den Rahmen 17 werden Formgebungsorgane wirksam. Zum Aufrichten bzw. Auffalten des Rahmens 17 in die funktionsgerechte, dreidimensionale Struktur werden Aufrichtorgane wirksam, die zwei einander gegenüberliegende Rahmenabschnitte erfassen und auseinanderziehen, vorliegend die längeren Rahmenabschnitte 18. Diese werden jeweils an der Außenseite durch bewegbare Faltorgane erfasst und durch entsprechende Bewegung in eine Stellung mit Abstand voneinander gezogen, wodurch der Rahmen 17 in die viereckige Kontur bewegt wird. Bei diesen Faltorganen handelt es sich vorzugsweise um Saugköpfe 54, die an den Rahmenabschnitten 18 an deren Außenseite angreifen. Durch Saugluft werden die betreffenden Abschnitte 18 an den Saugköpfen 54 gehalten. Diese werden von einer Aufnahmestellung (

Fig. 7 ,Fig. 8 ) in eine beabstandete Endstellung (Fig. 10 ) bewegt. Der Rahmen 17 erhält dadurch seine packungsgemäße Form. - Jeder Saugkopf 54 ist als langgestrecktes, stegartiges Saugorgan ausgebildet mit einer Mehrzahl von nebeneinander - in Reihe - liegenden Saugbohrungen 55. Diese sind über Verbindungskanäle und Anschlusskanäle mit einer Unterdruckquelle verbunden. Durch den so ausgebildeten Saugkopf 54 wird der betreffende Rahmenabschnitt 18 auf einer größeren, vorzugsweise mittigen Länge erfasst und gehalten.

- Die Saugköpfe 54 sind - vorzugsweise als einseitig abstehender Steg - mit einem Halte- und Betätigungsorgan verbunden, vorliegend mit einer aufrechten Tragstange 56. Diese ist mit einem (nicht dargestellten) Drehantrieb verbunden. Durch Drehen der aufrechten Tragstange 56 wird eine Schwenkbewegung des Saugkopfes 54 bewirkt, und zwar aus einer Aufnahmestellung (strichpunktiert in

Fig. 10 ) in die Halte- bzw. Endstellung (ebenfallsFig. 10 ). Dabei wird der Rahmen 17 in die viereckige Position gefaltet. Die Tragstange 56 enthält auch eine in Längsrichtung verlaufende Anschlussbohrung für die Saugbohrungen 55. Die Saugköpfe 54 werden demnach zunächst in eine Ausgangsstellung gebracht (strichpunktierte Linien inFig. 8 ,Fig. 10 ). Sodann werden die Saugköpfe 54 nach Erfassen der Rahmenabschnitte 18 in gegenläufige Schwenkbewegungen in die Endstellung gemäßFig. 10 bewegt. - Beim Aufrichten des Rahmens 17 in die packungsgemäße Gestalt findet eine Verformung des Rahmens 17 statt, derart, dass die Außenkonturen kleiner sind als die entsprechenden Abmessungen des Bodenteils 10. Der (verformte) Rahmen 17 kann so zwängungsfrei in das Bodenteil 10 eingeführt werden.

- Die Verformung besteht vorliegend darin, dass die freien Rahmenabschnitte 19 nach innen verformt werden, also eine nach innen geformte bogenförmige Struktur erhalten (

Fig. 10 ). Dadurch werden zugleich freie Endbereiche des Rahmenabschnitts 18, insbesondere außerhalb des Wirkungsbereichs der Saugköpfe 54, bogenförmig nach innen gezogen, einschließlich der zwischen den Abschnitten 18 und 19 gebildeten Ecken bei entsprechender Verkleinerung der Außenkontur des Rahmens 17. - Die vorgenannte Verformung wird durch Formstücke bewirkt, die an der Außenseite der Rahmenabschnitte 19 wirksam sind, insbesondere durch (aufrechte) Anschlagbolzen 57 an beiden (Außen-)Seiten des Rahmens 17 bzw. der Abschnitte 19. Die Wirkung der Anschlagbolzen 57 ist vorzugsweise derart, dass bei der Öffnungs- bzw. Faltbewegung des Rahmens 17 durch die Wirkung der Saugköpfe 54 die Rahmenabschnitte 19 gegen die - nach innen versetzten - Anschlagbolzen 57 gedrückt werden, sodass bis zum Erreichen der Endstellung gemäß

Fig. 10 die Verformung durch den Auffaltvorgang stattfindet. - Die Anschlagbolzen 57 sind mit dem Rahmen 17 abwärts bewegbar in eine untere Stellung zur Übergabe des (verformten) Rahmens 17 an das Bodenteil 10 (

Fig. 11 ). Danach kehren die Anschlagbolzen 57 durch Aufwärtsbewegung in die Ausgangsstellung entsprechendFig. 8, Fig. 9 zurück, also in die Ebene für die Faltung eines (nachfolgenden) Rahmens 17. Der in das Bodenteil abgesetzte Rahmen 17 erhält durch die Rückstellkräfte in dem Material des Rahmens 17 die endgültige, rechteckige Form unter Anlage an den aufgerichteten Boden-Seitenwänden 13, 14. - Die Anschlagbolzen 57 sind an einem gemeinsamen, auf- und abbewegbaren Träger angeordnet, vorzugsweise an einem rahmenförmigen Hubträger 58. Dieser ist an einer gemeinsamen Hubstange 59 unterhalb der Bewegungsbahn des Bodenteils 10 angebracht. Vorzugsweise besteht der Hubträger 58 aus zwei seitlichen, bügelartigen Tragarmen 60, jeweils mit einem horizontalen Tragschenkel 61, an dessen Unterseite jeweils ein (nach unten gerichteter) Anschlagbolzen 57 angebracht ist.

- Die Abwärtsbewegung des Rahmens 17, vorzugsweise in der Kontur gemäß

Fig. 10 , wird durch den Hubträger 58 bewirkt - unter Aufrechterhalten der Formstellung der Anschlagbolzen 57. Durch die Tragschenkel 61 und/oder die Anschlagbolzen 57 und/oder die Saugköpfe 54 wird der Rahmen 17 abwärts bewegt bis zur Endstellung innerhalb des Bodenteils 10 (Fig. 11 ). Der Rahmen 17 wird nun freigegeben. Die Saugköpfe 54 werden entlüftet und kehren sodann in die (obere) Ausgangsstellung zurück. Des Weiteren wird der Hubträger 58 mit den Anschlagbolzen 57 in die obere Ausgangsstellung (Fig. 8, Fig. 9 ,Fig. 12 ) zurück bewegt durch entsprechende Aufwärtsbewegung des Hubträgers 58. Durch die Aufwärtsbewegung des Hubträgers bzw. der Anschlagbolzen 57 wird der (verformte) Rahmen 17 freigegeben. Dieser nimmt nun aufgrund der vorhandenen Materialspannung die korrekte, insbesondere rechteckige Form ein (strichpunktierte Darstellung inFig. 13 ). - Bei der Aufwärtsbewegung der Anschlagbolzen 57 wird sichergestellt, dass der Rahmen 17 in der Position im Bodenteil 10 gehalten wird. Zu diesem Zweck werden bewegbare Anschlagstücke 62 in eine Halteposition unter Anlage an einer oberen, freien Kante des Rahmens 17 bewegt (

Fig. 13 ). Die Anschlagstücke 62 kommen vorzugsweise im Bereich der Rahmenabschnitte 18 zur Wirkung, nachdem die Saugköpfe 54 aus der Haltestellung zurückgezogen sind. Die Anschlagstücke 62 sind durch Drehbewegung (um eine Vertikalachse) in die Wirkstellung vorzugsweise im Bereich der Rahmenabschnitte 18 (Fig. 13 , ausgezogene Linien) sowie aus dieser Wirkstellung herausbewegbar (strichpunktierte Linien inFig. 13 ). Die Drehbewegung wird durch Riemenantrieb bzw. durch (Zahn-)Riemen 63 bewirkt, die synchron mit den übrigen Bewegungsabläufen angetrieben sind und eine entsprechende Drehbewegung der Anschlagstücke 62 bewirken. - Die in dem Rahmenaggregat 35 gebildeten Einheiten 24 aus Bodenteil 10 und Rahmen 17 können in diesem Bereich durch Aneinanderdrücken von Rahmenabschnitten 18, 19 und zugeordneten Boden-Seitenwände 13, 14 fertiggestellt werden. Bei dem vorliegenden Ausführungsbeispiel befinden sich die Boden-Seitenwände 13, 14 während dieser Phase in einer Schrägstellung (

Fig. 11, Fig. 12 ). Zwischen den Rahmenabschnitten 18, 19 einerseits und den Seitenwänden 13, 14 andererseits entsteht ein keilförmiger Spalt. Durch eine besondere Ausbildung der Mitnehmer 41 des Hauptförderers 44 gewährleistet, dass die Bodenteile 10, aber auch die Einheiten 24 auf dem Förderer 44 gegen Abheben gesichert sind, und zwar durch einen nasenförmigen Vorsprung 65 an den freien Rändern der Mitnehmer 41. Der etwas schräg gerichtete Vorsprung 65 ist geeignet, freie Ränder der (schräg gerichteten) Boden-Seitenwände 13, 14 zu stützen. - Die Einheiten 24 werden nachfolgend - nach Verlassen des Hauptförderers 44 - komplettiert durch Andrücken der Boden-Seitenwände 13, 14 an die Rahmenabschnitte 18, 19, und zwar insbesondere in dem Fixierrevolver 25.

- Eine innovative Besonderheit ist das Rahmenaggregat 35 mit den (Saug-)Organen zum Aufrichten des Rahmens 17 durch Erfassen der Rahmenabschnitte 18 an deren Außenseite.

Bezugszeichenliste: 10 Bodenteil 41 Mitnehmer 11 Deckelteil 42 Übergabeförderer 12 Bodenwand 44 Hauptförderer 13 Boden-Seitenwand 45 Stempel 14 Boden-Seitenwand 46 Rahmengurt 15 Deckelwand 47 Beleimungsstation 16 Deckel-Seitenwand 48 Führungsschiene 17 Rahmen 49 Tisch 18 Rahmenabschnitt 50 Druckorgan 19 Rahmenabschnitt 51 Führungssteg 20 Leimstreifen 52 Anschlagplatte 21 Lasche 53 Durchtrittsöffnung 22 Außeneinschlag 54 Saugkopf 23 Vereinigungsstation 55 Saugbohrung 24 Einheit 56 Tragstange 25 Fixierrevolver 57 Anschlagbolzen 26 Deckelstation 58 Hubträger 27 Umhüllungsaggregat 59 Hubstange 28 Übertragungswalze 60 Tragarm 29 Zuschnittmagazin 61 Tragschenkel 30 Vereinzelungsorgan 62 Anschlagstück 31 Leimaggregat 63 Riemen 32 Faltstation 64 Durchtrittsöffnung 33 Trockenrevolver 65 Vorsprung 34 Packungsbahn 35 Rahmenaggregat 36 Bodenaggregat 37 Bodenmagazin 38 Bodenförderer 39 Faltschacht 40 Stempel

Claims (15)

- Verfahren zum Herstellen von (Zigaretten-)Packungen des Typs Kappenschachtel mit einem Bodenteil (10) und einem (gesonderten) Deckelteil (11), das schwenkbar mit dem Bodenteil (10) verbunden ist sowie mit einem innerhalb des Bodenteils (10) angeordneten, ringsherum laufenden, an Boden-Seitenwänden (13, 14) anliegenden Rahmen (17), der bei geschlossener Packung teilweise vom Deckelteil (11) umfasst ist, wobei der flach zusammengefaltete, geschlossene Rahmen (17) einer Einschub- bzw. Vereinigungsstation (23) zugeführt wird zum Aufrichten des Rahmens (17) und zum Einführen in ein bereitgehaltenes Bodenteil (10), gekennzeichnet durch folgende Merkmale:a) mehrere, insbesondere drei Bodenteile (10) werden in einer gemeinsamen Ebene nebeneinanderliegend der Einschub- bzw. Vereinigungsstation (23) mit aufgerichteten Boden-Seitenwänden (13, 14) zugeführt und in der Station (23) nebeneinanderliegend bereitgehalten,b) die vorzugsweise gleiche Anzahl von flachliegenden Rahmen (17) wird in einer darüberliegenden Ebene der Vereinigungsstation (23) zugeführt,c) die Rahmen (17) werden in der Vereinigungsstation (23) durch Verformung in horizontaler Ebene in die dreidimensionale Gestalt gefaltet und sodann durch Abwärtsbewegung zeitgleich in die bereitgehaltenen Bodenteile (10) eingeführt.

- Verfahren nach Anspruch 1, dadurch gekennzeichnet, dass in der Vereinigungsstation (23) gebildeten Einheiten (24) aus Bodenteil (10) und Rahmen (17) weiteren Bearbeitungsstationen vorzugsweise gleichzeitig und entlang paralleler Transport- bzw. Arbeitsbahnen zugeführt werden bis zur kompletten Fertigstellung der Kappenschachtel.

- Verfahren, insbesondere nach Anspruch 1 oder 2, gekennzeichnet durch folgende Merkmale:a) der flach zusammengefaltete (geschlossene) Rahmen (17) wird - bei aufrechter Anordnung von Rahmenabschnitten (18, 19) - der Vereinigungsstation (23) zugeführt,b) in der Vereinigungsstation (23) wird der Rahmen (17) durch Aufrichtorgane, vorzugsweise durch (ausschließlich) an der freien Außenseite von einander gegenüberliegenden Rahmenabschnitten (18), wirkende Aufrichtorgane - Saugköpfe (54) - in horizontaler Ebene auseinandergezogen in die packungsgemäße Form,c) der aufgerichtete Rahmen (17) wird sodann abwärtsbewegt und in bzw. auf dem Bodenteil (10) abgesetzt.

- Verfahren, insbesondere nach Anspruch 1 oder einem der weiteren Ansprüche, gekennzeichnet durch folgende Merkmale:a) in der Vereinigungsstation (23) bzw. im Bereich des Rahmenaggregats (35) wird der Rahmen (17) durch Erfassen der einander gegenüberliegenden Rahmenabschnitte (19), insbesondere durch die Saugorgane (54), derart aufgerichtet, dass (andere) Rahmenabschnitte (19) gegen Verformungsorgane bewegt werden, insbesondere gegen Anschlagbolzen (57),b) die Anschlag- bzw. Verformungsorgane (57) bewirken aufgrund ihrer Relativstellung beim Aufrichten des Rahmens (17) eine nach innen gerichtete, im Wesentlichen gerundete Verformung der Rahmenabschnitte (19), derart, dass die Außenabmessungen des aufgerichteten, verformten Rahmens (17) verkleinert sind gegenüber den Abmessungen des Bodenteils (10),c) der aufgerichtete und verformte Rahmen (17) wird unter Aufrechterhaltung der Konfiguration abgesenkt bis zur Anlage am Bodenteil (10), vorzugsweise durch Abwärtsbewegung der Anschlagbolzen (57) bzw. eines Hubträgers (58) für die Bolzen (57).

- Verfahren nach Anspruch 4 oder einem der weiteren Ansprüche, dadurch gekennzeichnet, dass der aufgerichtete und verformte Rahmen (17) nach Übergabe an das Bodenteil (10) in der packungsgemäßen Stellung fixiert wird, derart, dass die Aufricht- und Verformungsorgane (57) unter Lösen von dem Rahmen (17) durch Aufwärtsbewegung in die Ausgangsstellung zurückkehren können.

- Verfahren nach Anspruch 3 oder einem der weiteren Ansprüche, dadurch gekennzeichnet, dass die Rahmenabschnitte (18) beim Aufrichten des Rahmens (17) erfassende Aufrichtorgane, insbesondere Saugköpfe (54), in einem mittleren Bereich des betreffenden Rahmenabschnitts (18) - an der Außenseite - wirksam werden, derart, dass freie end- bzw. randseitige Bereiche des Rahmenabschnitts (18) aufgrund der Wirkung der Verformungsorgane - Anschlagbolzen (57) - bogenförmig nach innen gerichtet werden.

- Verfahren nach Anspruch 1 oder einem der weiteren Ansprüche, gekennzeichnet durch folgende Merkmale:a) die Bodenteile (10) werden im Bereich des Bodenaggregats (36) bzw. in der Vereinigungsstation (23) mit schräggerichteten bzw. zur offenen (oberen) Seite divergierenden Boden-Seitenwänden (13, 14) bereitgehalten,b) nach dem Einsetzen des Rahmens (17) in das Bodenteil (10) und nach Schaffung der packungsgemäßen Formation des Rahmens (17) werden die Boden-Seitenwände (13, 14) aufgerichtet und gegen zugeordnete Rahmenabschnitte (18, 19) gedrückt bzw. gegen den Leimstreifen (20) und über den Leimstreifen (20) mit dem Rahmen (17) verbunden.

- Vorrichtung zum Herstellen von (Zigaretten-)Packungen des Typs Kappenschachtel mit einem Bodenteil (10) und einem Deckelteil (11), die schwenkbar miteinander im Bereich einer Boden-Seitenwand (13) einerseits und einer Deckel-Seitenwand (16) andererseits miteinander verbunden sind, wobei innerhalb des Bodenteils (10) ein ringsherum laufender Rahmen (17) angeordnet ist, der bei beschlossener Packung teilweise vom Deckelteil (11) umfasst ist und der in flach zusammengefalteter, geschlossener Anordnung in horizontaler Ebene einer Einschub- bzw. Vereinigungsstation (23) zugeführt wird zum Aufrichten des Rahmens (17) und zum Einführen in ein bereitgehaltenes Bodenteil (10), gekennzeichnet durch folgende Merkmale:a) die Vereinigungsstation (23) weist ein Rahmenaggregat (35) auf zum Aufrichten und Verformen des Rahmens (17) sowie ein Bodenaggregat (36) zum Vorbereiten des Bodenteils (10), insbesondere durch Aufrichten von Boden-Seitenwänden (13, 14),b) das Rahmenaggregat (35) besteht aus vorzugsweise zwei einander gegenüberliegenden Aufrichtorganen - Saugköpfe (54) - zum Aufrichten des Rahmens (17) durch Erfassen von vorzugsweise zwei einander gegenüberliegenden Rahmenabschnitten (18) und Auseinanderziehen in horizontaler Ebene,c) ein Absenkorgan, insbesondere die Anschlagorgane (57) zum Verformen des Rahmens (17), dienen zur Abwärtsbewegung des aufgerichteten und vorzugsweise verformten Rahmens (17) bis zur Ablage auf dem Bodenteil (10).

- Vorrichtung nach Anspruch 8, gekennzeichnet durch folgende Merkmale:a) ein Rahmengurt (46) dient zur Zuführung des flach zusammengefalteten Rahmens (17) zur Vereinigungsstation (23) bzw. zum Rahmenaggregat (35) im Bereich einer (oberen) Zuführungsebene,b) ein Absenkorgan, insbesondere ein Druckorgan (50), dient zur Abwärtsbewegung des - flach zusammengefalteten - Rahmens (17) in eine nach unten versetzte Ebene, nämlich Aufrichtebene, vorzugsweise unter Ablage auf einer Anschlagplatte (52),c) in der Aufrichtebene sind die Aufrichtorgane, insbesondere Saugköpfe (54), derart bewegbar, dass einander gegenüberliegende Rahmenabschnitte (18) an der Außenseite durch die Saugköpfe (54) erfassbar und durch Aufrichtbewegung der Saugköpfe (54) die Rahmenabschnitte (18) auseinanderbewegbar sind.

- Vorrichtung nach Anspruch 8 oder Anspruch 9, dadurch gekennzeichnet, dass die langgestreckten Saugköpfe (54) mit einer Mehrzahl von (in Reihe) nebeneinanderliegenden Saugbohrungen (55) an einer aufrechten, drehbaren Tragstange (56) gelagert sind, die durch Drehen um die eigene, vertikale Achse die Aufrichtbewegung der Saugköpfe (54) durchführen.

- Vorrichtung nach Anspruch 8 oder einem der weiteren Ansprüche, gekennzeichnet durch folgende Merkmale:a) die Aufrichtorgane, vorzugsweise die Saugköpfe (54), zum Aufrichten des Rahmens (17) einerseits und Verformungsorgane für den Rahmen (17) beim Aufrichtvorgang, insbesondere Anschlagbolzen (57) für Rahmenabschnitte (19), andererseits sind an gesondert betätigbaren Halte-Tragorganen angebracht, insbesondere die Saugköpfe (54) an (aufrechten), drehbaren Tragstangen (56) und die Anschlagbolzen (57) an einem gemeinsamen Hubträger (58),b) der Hubträger (58) ist gemeinsam und synchron mit dem verformten Rahmen (17) abwärtsbewegbar bis in eine untere Endstellung - Absetzstellung für den Rahmen (17) im Bodenteil (10),c) die Organe sind aus der unteren Endstellung unabhängig voneinander in die obere Ausgangsstellung bewegbar.

- Vorrichtung nach Anspruch 8 oder einem der weiteren Ansprüche, dadurch gekennzeichnet, dass die Ebene der Zuführung des Rahmens (17) durch den Rahmengurt (46) und die Aufrichtorgane (54) in versetzten Ebenen angeordnet sind, wobei insbesondere die Aufrichtebene unterhalb der Zuführebene angeordnet und der zusammengefaltete, flache Rahmen (17) aus der Zuführebene durch Absenken in den Bereich der Aufrechtebene bewegbar ist und in dieser auf einer vorzugsweise flächigen Unterlage aufliegt.

- Vorrichtung nach Anspruch 8 oder einem der weiteren Ansprüche, gekennzeichnet durch folgende Merkmale:a) Anschlagstücke (62) dienen zum Fixieren des Rahmens (17) in der unteren Endstellung - Anlage an der Bodenwand (12) des Bodenteils (10) -,b) die bewegbaren Anschlagstücke (62) sind vorzugsweise im Bereich von einander gegenüberliegenden Rahmenabschnitten (18) an deren freier Oberkante anliegend,c) nach Freigabe des Rahmens (17) in der Position im Bodenteil (10) sind die Anschlagstücke (62) außer Eingriff mit dem Rahmen (17) bewegbar, vorzugsweise durch Drehen um eine eigene Achse in eine kontaktfreie Ausgangsposition.

- Vorrichtung nach Anspruch 9 oder einem der weiteren Ansprüche, dadurch gekennzeichnet, durch ein Abstützorgan für den Rahmen (17) im Bereich der Zuführungsebene, insbesondere durch einen querverschiebbaren Tisch (49) einerseits und durch ein weiteres Abstützorgan in der nach unten versetzten Aufrichtebene, insbesondere eine Anschlagplatte (52), an eine Durchtrittsöffnung (53) bildenden Teilplatten.

- Vorrichtung nach Anspruch 8 oder einem der weiteren Ansprüche, dadurch gekennzeichnet, dass das Bodenteil (10) mit in eine Schrägstellung aufgerichteten Boden-Seitenwänden (13, 14) durch einen (Gurt-)Förderer in die Vereinigungsstation (23) bzw. durch diese hindurch transportierbar ist, insbesondere durch einen Hauptförderer (44) mit Mitnehmern (41) an einander gegenüberliegenden Seiten des Bodenteils (10), wobei während einer Stillstandsphase des taktweise angetriebenen Hauptförderers (44) jeweils ein Bodenteil (10) zur Übernahme des aufgerichteten bzw. verformten Rahmens (17) durch Abwärtsbewegung bereitgehalten ist.

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102016011458.4A DE102016011458A1 (de) | 2016-09-23 | 2016-09-23 | Verfahren und Vorrichtung zum Herstellen von Kappenschachteln |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP3299159A1 true EP3299159A1 (de) | 2018-03-28 |

| EP3299159B1 EP3299159B1 (de) | 2020-01-08 |

Family

ID=59914247

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP17001522.6A Active EP3299159B1 (de) | 2016-09-23 | 2017-09-12 | Verfahren und vorrichtung zum herstellen von kappenschachteln |

Country Status (4)

| Country | Link |

|---|---|

| EP (1) | EP3299159B1 (de) |

| CN (1) | CN107867011B (de) |

| DE (1) | DE102016011458A1 (de) |

| ZA (1) | ZA201706344B (de) |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP3599088A2 (de) | 2018-07-25 | 2020-01-29 | Focke & Co. (GmbH & Co. KG) | Verfahren und vorrichtung zum handhaben von zuschnitten aus verpackungsmaterial |

| CN111267401A (zh) * | 2020-04-13 | 2020-06-12 | 广东壮丽彩印股份有限公司 | 一种抽拉烟盒外盒成型生产线 |

| CN111346782A (zh) * | 2018-12-20 | 2020-06-30 | 广东高堡实业有限公司 | 一种上糊机 |

| CN112959731A (zh) * | 2021-03-31 | 2021-06-15 | 中科天工(武汉)智能技术有限公司 | 围框压泡脱模工艺和围框压泡脱模装置 |

| CN118544636A (zh) * | 2024-06-06 | 2024-08-27 | 江苏天之泽生态科技有限公司 | 餐盒自动输送装置 |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN108750177B (zh) * | 2018-05-25 | 2020-05-05 | 广东恒信源智能装备有限公司 | 一种香烟装盒机 |

| CN110561830B (zh) * | 2018-06-11 | 2024-01-02 | 枣阳徳立智机械制造有限公司 | 一种纸板桶桶底自动装配设备 |

| DE102021124939A1 (de) | 2021-09-27 | 2023-03-30 | Focke & Co. (Gmbh & Co. Kg) | Verfahren und Vorrichtung zum Zuführen einer Gruppe von Produkten der Zigarettenindustrie als Packungsinhalt zu einem Zuschnitt für eine Packung für Produkte der Zigarettenindustrie |

| CN114347558B (zh) * | 2022-01-10 | 2024-06-04 | 中科天工(广东)智能技术有限公司 | 一种围条装配工艺 |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE568652C (de) * | 1928-04-26 | 1933-01-24 | Muller J C & Co | Verfahren und Vorrichtung zum Einsetzen von Haelsen in Scahchtelteile |

| DE591742C (de) * | 1931-06-09 | 1934-02-08 | Richard Krautwald Fa | Vorrichtung zur Herstellung von Schachteln, insbesondere Halsschachteln |

| DE657061C (de) * | 1935-08-18 | 1938-02-24 | Jagenberg Werke Ag | Vorrichtung zum Einsetzen des Halses in den Schachtelunterteil |

| GB838385A (en) * | 1958-08-14 | 1960-06-22 | Liesbeth Schwarz | Improvements in shoulder box machinery |

| US5938018A (en) | 1997-04-15 | 1999-08-17 | Rothmans, Benson & Hedges Inc. | Cigarette or tobacco package with re-usable aroma releasant for multiple package openings |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE526234C (de) * | 1929-05-30 | 1931-06-04 | Jagenberg Werke Ag | Verfahren und Vorrichtung zur Herstellung von Schachtelteilen mit Halseinsatz |

| DE613792C (de) * | 1932-05-15 | 1935-05-27 | Jagenberg Werke Ag | Verfahren und Vorrichtung zum Anbringen des Halses im Unterteil von Halsschachteln |

| DE692179C (de) * | 1936-11-18 | 1940-07-02 | Muller J C & Co | Vorrichtung zum OEffnen und Einsetzen von Schachtelhaelsen in Schachtelteile |

| DE102006024559A1 (de) * | 2006-05-23 | 2007-11-29 | Focke & Co.(Gmbh & Co. Kg) | Verfahren und Vorrichtung zum Herstellen von Zigarettenpackungen |

| ITBO20070300A1 (it) * | 2007-04-23 | 2008-10-24 | Gd Spa | Macchina impacchettrice e metodo di incarto per la produzione di pacchetti di sigarette con apertura a scorrimento. |

-

2016

- 2016-09-23 DE DE102016011458.4A patent/DE102016011458A1/de not_active Withdrawn

-

2017

- 2017-09-12 EP EP17001522.6A patent/EP3299159B1/de active Active

- 2017-09-20 ZA ZA201706344A patent/ZA201706344B/en unknown

- 2017-09-22 CN CN201710862507.1A patent/CN107867011B/zh active Active

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE568652C (de) * | 1928-04-26 | 1933-01-24 | Muller J C & Co | Verfahren und Vorrichtung zum Einsetzen von Haelsen in Scahchtelteile |

| DE591742C (de) * | 1931-06-09 | 1934-02-08 | Richard Krautwald Fa | Vorrichtung zur Herstellung von Schachteln, insbesondere Halsschachteln |

| DE657061C (de) * | 1935-08-18 | 1938-02-24 | Jagenberg Werke Ag | Vorrichtung zum Einsetzen des Halses in den Schachtelunterteil |

| GB838385A (en) * | 1958-08-14 | 1960-06-22 | Liesbeth Schwarz | Improvements in shoulder box machinery |

| US5938018A (en) | 1997-04-15 | 1999-08-17 | Rothmans, Benson & Hedges Inc. | Cigarette or tobacco package with re-usable aroma releasant for multiple package openings |

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP3599088A2 (de) | 2018-07-25 | 2020-01-29 | Focke & Co. (GmbH & Co. KG) | Verfahren und vorrichtung zum handhaben von zuschnitten aus verpackungsmaterial |

| DE102018005838A1 (de) * | 2018-07-25 | 2020-01-30 | Focke & Co. (Gmbh & Co. Kg) | Verfahren und Vorrichtung zum Handhaben von Zuschnitten aus Verpackungsmaterial |

| CN111346782A (zh) * | 2018-12-20 | 2020-06-30 | 广东高堡实业有限公司 | 一种上糊机 |

| CN111267401A (zh) * | 2020-04-13 | 2020-06-12 | 广东壮丽彩印股份有限公司 | 一种抽拉烟盒外盒成型生产线 |

| CN112959731A (zh) * | 2021-03-31 | 2021-06-15 | 中科天工(武汉)智能技术有限公司 | 围框压泡脱模工艺和围框压泡脱模装置 |

| CN118544636A (zh) * | 2024-06-06 | 2024-08-27 | 江苏天之泽生态科技有限公司 | 餐盒自动输送装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| EP3299159B1 (de) | 2020-01-08 |

| DE102016011458A1 (de) | 2018-03-29 |

| CN107867011B (zh) | 2020-11-13 |

| ZA201706344B (en) | 2019-11-27 |

| CN107867011A (zh) | 2018-04-03 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP3299159A1 (de) | Verfahren und vorrichtung zum herstellen von kappenschachteln | |

| DE3522614C2 (de) | ||

| DE68907622T2 (de) | Verfahren und Maschine für die Herstellung von polygonalen Schachteln aus Bogenmaterial und daraus hergestellte Schachtel. | |

| EP0925173B1 (de) | Faltmaschine und verfahren zum automatischen falten einer faltschachtel | |

| EP3169592B1 (de) | Verfahren und vorrichtung zum herstellen von packungen, insbesondere zigarettenpackungen | |

| EP3003870B1 (de) | Verfahren und vorrichtung zum herstellen von packungen, insbesondere zigarettenpackungen | |

| EP2819924B1 (de) | Vorrichtung und verfahren zum reduzieren von rückstellkräften von packungsmänteln in einer füllmaschine | |

| EP3299158B1 (de) | Verfahren und vorrichtung zum herstellen von kappenschachteln | |

| EP0113899A2 (de) | Verfahren und Vorrichtung zum Verschliessen von Kartons | |

| DE102015010493A1 (de) | Verfahren und Vorrichtung zum Herstellen von (Zigaretten-)Packungen des Typs Kappenschachtel | |

| DE4027395C2 (de) | ||

| EP2647576B2 (de) | Vorrichtung und verfahren zum herstellen von packungen für zigaretten | |

| DE19904443A1 (de) | Verfahren und Vorrichtung zum Zuführen von Packungszuschnitten | |

| DE2645095A1 (de) | Maschine zur herstellung von schachteln aus halbgeformten zuschnitten | |

| EP3476752A1 (de) | Verfahren und vorrichtung zum herstellen von zigarettenpackungen | |

| DE4209141C2 (de) | Vorrichtung zur Herstellung von Verpackungen, insbesondere Kartons, aus flachen Zuschnitten | |

| DE2228396C3 (de) | Maschine zum Herstellen von gezogenen Verpackungen aus Karton | |

| DE4105973A1 (de) | Positionierungsmittel zur positionierung eines gegenstandes sowie verfahren und vorrichtung zum einbringen des gegenstandes in das positionierungsmittel | |

| DE202019103071U1 (de) | Palettiervorrichtung | |

| WO2023208434A1 (de) | Verpackungsvorrichtung und verfahren zum anbringen eines verpackungsmittels an eine artikelzusammenstellung | |

| DE2731900A1 (de) | Vorrichtung und verfahren zum verpacken von einheiten in behaeltern | |

| DE29512459U1 (de) | Vorrichtung zur Herstellung einer Schachtel aus einem Zuschnitt | |

| DE2612458A1 (de) | Verfahren nebst vorrichtung zum aufrichten und verkleben von zunaechst ebenen, vorgefalzten kartonzuschnitten o.dgl. und zum verpacken von behaeltern in den entstehenden kartons o.dgl. | |

| DE29802261U1 (de) | Vorrichtung zum Verpacken von in Stapeln zugeführten Gegenständen | |

| DE4325181C2 (de) | Vorrichtung zum Falten und Verschließen der Stirnwände von Faltkartons |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE APPLICATION HAS BEEN PUBLISHED |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| AX | Request for extension of the european patent |

Extension state: BA ME |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: REQUEST FOR EXAMINATION WAS MADE |

|

| 17P | Request for examination filed |

Effective date: 20180508 |

|

| RBV | Designated contracting states (corrected) |

Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: EXAMINATION IS IN PROGRESS |

|

| 17Q | First examination report despatched |

Effective date: 20190121 |

|

| RIC1 | Information provided on ipc code assigned before grant |

Ipc: B31B 50/80 20170101AFI20190712BHEP Ipc: B31B 120/50 20170101ALN20190712BHEP Ipc: B31B 50/81 20170101ALI20190712BHEP Ipc: B31B 110/35 20170101ALN20190712BHEP Ipc: B31B 105/00 20170101ALN20190712BHEP Ipc: B31B 120/10 20170101ALN20190712BHEP Ipc: B31B 50/04 20170101ALI20190712BHEP Ipc: B31B 50/62 20170101ALN20190712BHEP Ipc: B31B 120/30 20170101ALN20190712BHEP |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: GRANT OF PATENT IS INTENDED |

|

| INTG | Intention to grant announced |

Effective date: 20190909 |

|

| RIN1 | Information on inventor provided before grant (corrected) |

Inventor name: STORCKS, ANDREAS Inventor name: VUJEVIC, ALEKSANDAR Inventor name: ALBRECHT, PETER |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE PATENT HAS BEEN GRANTED |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: FG4D Free format text: NOT ENGLISH |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: EP |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R096 Ref document number: 502017003398 Country of ref document: DE |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FG4D Free format text: LANGUAGE OF EP DOCUMENT: GERMAN |

|

| REG | Reference to a national code |

Ref country code: AT Ref legal event code: REF Ref document number: 1222172 Country of ref document: AT Kind code of ref document: T Effective date: 20200215 |

|

| REG | Reference to a national code |

Ref country code: NL Ref legal event code: MP Effective date: 20200108 |

|

| REG | Reference to a national code |

Ref country code: LT Ref legal event code: MG4D |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20200108 Ref country code: RS Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20200108 Ref country code: LT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20200108 Ref country code: PT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20200531 Ref country code: FI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20200108 Ref country code: NO Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20200408 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IS Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20200508 Ref country code: BG Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20200408 Ref country code: SE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20200108 Ref country code: LV Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20200108 Ref country code: HR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20200108 Ref country code: GR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20200409 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R097 Ref document number: 502017003398 Country of ref document: DE |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: ES Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20200108 Ref country code: EE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20200108 Ref country code: DK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20200108 Ref country code: SM Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20200108 Ref country code: SK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20200108 Ref country code: RO Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20200108 Ref country code: CZ Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20200108 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed |

Effective date: 20201009 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: PL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20200108 Ref country code: SI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20200108 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| REG | Reference to a national code |

Ref country code: BE Ref legal event code: MM Effective date: 20200930 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LU Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20200912 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20200930 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20200930 Ref country code: IE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20200912 Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20200930 Ref country code: BE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20200930 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 20210912 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: TR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20200108 Ref country code: MT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20200108 Ref country code: CY Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20200108 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: MK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20200108 Ref country code: MC Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20200108 Ref country code: AL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20200108 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20210912 |

|

| P01 | Opt-out of the competence of the unified patent court (upc) registered |

Effective date: 20230517 |

|

| REG | Reference to a national code |

Ref country code: AT Ref legal event code: MM01 Ref document number: 1222172 Country of ref document: AT Kind code of ref document: T Effective date: 20220912 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: AT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20220912 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: IT Payment date: 20240930 Year of fee payment: 8 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20250828 Year of fee payment: 9 |