EP2096233A2 - Haltebeschlag, Bodenbelag und Verfahren zur Herstellung eines Bodenbelags - Google Patents

Haltebeschlag, Bodenbelag und Verfahren zur Herstellung eines Bodenbelags Download PDFInfo

- Publication number

- EP2096233A2 EP2096233A2 EP09400004A EP09400004A EP2096233A2 EP 2096233 A2 EP2096233 A2 EP 2096233A2 EP 09400004 A EP09400004 A EP 09400004A EP 09400004 A EP09400004 A EP 09400004A EP 2096233 A2 EP2096233 A2 EP 2096233A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- support

- plate

- claw

- claws

- retaining

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Classifications

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04F—FINISHING WORK ON BUILDINGS, e.g. STAIRS, FLOORS

- E04F15/00—Flooring

- E04F15/02—Flooring or floor layers composed of a number of similar elements

- E04F15/04—Flooring or floor layers composed of a number of similar elements only of wood or with a top layer of wood, e.g. with wooden or metal connecting members

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04F—FINISHING WORK ON BUILDINGS, e.g. STAIRS, FLOORS

- E04F15/00—Flooring

- E04F15/02—Flooring or floor layers composed of a number of similar elements

- E04F15/02044—Separate elements for fastening to an underlayer

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04F—FINISHING WORK ON BUILDINGS, e.g. STAIRS, FLOORS

- E04F15/00—Flooring

- E04F15/02—Flooring or floor layers composed of a number of similar elements

- E04F15/02177—Floor elements for use at a specific location

- E04F15/02183—Floor elements for use at a specific location for outdoor use, e.g. in decks, patios, terraces, verandas or the like

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04F—FINISHING WORK ON BUILDINGS, e.g. STAIRS, FLOORS

- E04F15/00—Flooring

- E04F15/02—Flooring or floor layers composed of a number of similar elements

- E04F15/02044—Separate elements for fastening to an underlayer

- E04F2015/0205—Separate elements for fastening to an underlayer with load-supporting elongated furring elements between the flooring elements and the underlayer

- E04F2015/02066—Separate elements for fastening to an underlayer with load-supporting elongated furring elements between the flooring elements and the underlayer with additional fastening elements between furring elements and flooring elements

- E04F2015/02077—Separate elements for fastening to an underlayer with load-supporting elongated furring elements between the flooring elements and the underlayer with additional fastening elements between furring elements and flooring elements the additional fastening elements located in-between two adjacent flooring elements

- E04F2015/02088—Engaging side holes preformed into the flooring elements

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04F—FINISHING WORK ON BUILDINGS, e.g. STAIRS, FLOORS

- E04F2201/00—Joining sheets or plates or panels

- E04F2201/05—Separate connectors or inserts, e.g. pegs, pins, keys or strips

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04F—FINISHING WORK ON BUILDINGS, e.g. STAIRS, FLOORS

- E04F2201/00—Joining sheets or plates or panels

- E04F2201/05—Separate connectors or inserts, e.g. pegs, pins, keys or strips

- E04F2201/0517—U- or C-shaped brackets and clamps

Definitions

- the invention relates to a retaining fitting for holding at least one base plate, in particular a board, on a substrate for producing a floor covering of juxtaposed floor panels.

- the invention further relates to a floor covering and a method for producing a floor covering.

- a holding fitting for holding at least one base plate, in particular a board, provided on a substrate for producing a floor covering of juxtaposed floor panels, with a provided for laying on a substrate support plate, with at least one fastening device for attachment to the ground, and with at least one claw for engaging in a recess on a narrow side of a respective bottom plate, wherein the at least one claw projecting from the support plate support portion and projecting from the support portion, at least partially substantially parallel to an upper side of the support plate engagement portion for engaging in having the recess of the bottom plate.

- a floor covering and a method for producing a floor covering are also provided.

- a basic idea of the invention is that narrow sides of the floor panels are used for their attachment.

- the round or preferably slot-like recess on the bottom plate can be inserted from the side into the mounting bracket or the mounting bracket from the side into the bottom plate, which simplifies installation.

- the recess for example, a cutout or bore, is in the mechanically unclaimed side area, that is arranged on the narrow side of the bottom plate, where it is not visible in the rule.

- the attachment of the floor panels is visually advantageous and also durable.

- the retaining fitting is preferably made of metal.

- it is designed as a stamped and bent part.

- the mounting bracket is galvanized or consists of a stainless steel material. It is further in principle also possible to manufacture the retaining fitting at least partially made of plastic.

- the support plate has expediently supports or supporting areas for supporting on the ground, so that the support plate in contact only with the substrate in the region of the supports or support areas, while a plate surface of the support plate, for example, a plate surface in a central region of the support plate, spaced from the ground , This prevents the formation of water nests in the area of the retaining fitting.

- the substrate which preferably consists of transverse to the bottom plates extending support strips, squared lumber, support beams or the like, not burdened by stagnant water.

- the fastening device is expediently arranged on the plate surface, which is spaced apart from the substrate due to the supports or support regions in the assembled state of the holding fitting.

- the supports can be formed for example by support feet. It is particularly preferred if the supports are formed by edge portions of the support plate, which protrude at a side opposite of the at least one claw side of the support plate thereof. For example, the edge portions are folded over and / or folded portions of the support plate.

- the carrier plate expediently provides a support area for placing the base plate (s) which holds the at least one claw or the claw arrangement. Otherwise, it would also be conceivable that the bottom plate next to the retaining fitting comes to lie directly on the ground.

- the fastening device expediently comprises a passage opening for a fastening bolt, e.g. a screw, a nail or the like. It is understood that e.g. On the support plate, a nail-like projection may be provided, which penetrates in a function as a fastening device in the ground and holds the retaining fitting on the ground.

- a fastening bolt e.g. a screw, a nail or the like.

- a support or a supporting area for supporting on the ground is expediently provided.

- a distance between the plate surface, on which the fastening device is arranged, and the ground is ensured.

- a penetrating through the opening screw or a nail does not pull the plate surface in the direction of the ground, because the plate surface is supported by the support or the support area.

- An insertion bevel may be provided on an outer side of the free end remote from the carrier plate and / or-particularly preferably-on an inner side of the at least one claw facing the carrier plate.

- Also at transverse sides of the free end can be provided at least one insertion bevel.

- an insertion slope is formed by an opening portion of the claw-expanding front portion of the engagement portion.

- the at least one claw is expediently resilient in the direction of pressing the bottom plate in the direction of the support plate. This elasticity ensures that the bottom plate is held on the one hand on the ground, on the other hand, but play is present, for example, in expansion of a wood material or the like.

- the at least one claw advantageously forms part of a clamp which has a clip leg opposite the engagement section.

- the clip is U-shaped as it were, with the two clip legs, one of which is the engaging portion of the claw, not necessarily opposite.

- the staple leg can be provided by the carrier plate.

- the staple leg may be arranged laterally next to the engagement portion, for example.

- the staple leg is formed by a support region of the support plate for supporting the same on the ground. This is for example given when the clip is arranged on an edge region of the retaining fitting. But it is also possible that the staple leg is formed by other areas of the support plate, for example, a support area for hanging up the bottom plate held by the at least one clip.

- the holding fitting according to the invention may have one or more claws.

- Several claws form a claw arrangement.

- various of the following explained configurations - individually or in combination with one another - are possible.

- claws can be provided, for example, for longitudinal or transverse linking of floor slabs which abut each other in the region of the retaining fitting with their longitudinal narrow sides or transverse narrow sides.

- a retaining clip according to the invention may have two claws, which are open on opposite sides, for engagement in recesses on base plates adjacent to one another with their longitudinal narrow sides.

- the claws are advantageously arranged next to one another in a row direction running transversely to a direction of insertion of the claws into the respective bottom plate recess.

- the support portions of the at least two claws are aligned in an embodiment of the invention advantageously with respect to this row direction substantially together.

- the support sections are arranged one behind the other in this row direction.

- row direction is meant that direction which is parallel to a longitudinal direction of the adjacent bottom plate.

- this not only concatenates two bottom plates in the transverse direction, but also at least one bottom plate in the longitudinal direction, for example, three bottom plates are held by the retaining fitting.

- the retaining fitting may, for example, have two claws, which are arranged at a longitudinal distance from each other and open on the same side, for the aforementioned longitudinal linking.

- the claws can e.g. be provided in recesses on two longitudinally successively arranged bottom plates. But it is also possible that the claws engage in recesses of two in the region of the retaining fitting lined up floor panels. By the claws, a distance between these floor plates can be defined.

- a preferred embodiment of the invention which will be described later, however, provides that at least one spacer element, for example a mandrel or the like, is provided for setting this distance.

- Two or more claws may also be provided to engage in the same recess on the narrow side of a floor panel. This recess is then designed as a slot.

- the claws have an outer longitudinal distance which substantially corresponds to a longitudinal width of the recess. As a result, a longitudinal fixation of the bottom plate is achieved.

- the outsides of the spaced apart plates abut against the respective longitudinal ends of the recess.

- the retaining fitting has expediently one or more distance stops, with or with which a distance between Floor plates is adjustable.

- the base plates are adjacent to each other in the area of the retaining fitting when mounted with the retaining fitting.

- the distance stop can set a distance in the longitudinal or transverse direction of the floor panels. At least one of the bottom plates is held by the retaining fitting. It can be provided that the at least one distance stop adjusts a distance between floor plates linked by the retaining fitting or between base plates not linked by the retaining fitting.

- the carrier plate expediently has a fastening region on which the at least one fastening device and the at least one claw are arranged. Further, a support portion is provided with a support portion for placing the held by the at least one claw bottom plate in the support plate. With the fastening region, the carrier plate can be fastened to a carrier extending transversely to the base plate. The support portion projects, for example, in the assembled state laterally over the carrier.

- the carrier plate has at least one carrier reinforcement device that is statically reinforced.

- This can be formed for example by a folded or folded over section. This is preferably the case in the region of the support section, so that even if it projects laterally beyond the support, it can carry a load, that is to say the floor plate and a load which optionally loads on the floor plate.

- the retaining fitting can also be designed as an angle fitting. From the support plate is then a holding leg (it can also be provided more holding legs), angular from, so that the mounting bracket can be fastened to mutually angled ground surfaces of the substrate. This is advantageous, for example, at the end of a subframe or beam where the angle retainer can be installed.

- the retaining fitting then forms a kind of bracket, which can be fastened to the angled subfloor surfaces, for example rectangular subfloor surfaces.

- an elastic guide insert for guiding the fastening bolt is expediently arranged.

- the guide insert contains a centering hole concentric with the passage opening for centering the fastening bolt.

- a retaining fitting may have on at least two mutually opposite sides open claws, the support portions abut each other reinforcing each other.

- the support sections are preferably designed as support walls in this embodiment. For example, welding, in particular spot welding, gluing or the like are suitable for the connection.

- Such a holding fitting can be formed, for example, from two basic elements, each with at least one claw, wherein the basic elements are arranged quasi back to back or support section / support wall to support wall to each other.

- the supporting walls reinforce each other, so that a particularly stable mounting bracket is created.

- the thickness of the superimposed support sections / support walls defines a possible gap between floor plates held by this fitting.

- a support plate which is angled overhanging projecting holding leg.

- the overhanging region of the carrier plate serves as a support base for an overlying base plate which, for example, protrudes in front of an end face of a carrier and, as it were, projects over a kind of canopy.

- a fitting according to the invention advantageously forms part of a fitting system in which a base element, for example the abovementioned base element, is used several times, wherein the retaining fittings resulting therefrom are geometrically configured differently and are adapted for different functions.

- the same part principle can be realized cost-effectively.

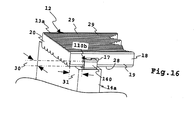

- a floor covering 12 can be produced, the bottom plates 13a - 13e, preferably in the manner of floorboards having.

- the floor covering 12 forms a kind of deck, so that you could designate the retaining fittings 10a-10d as deck fittings.

- the base plates 13a-13e can be fastened on carrier beams or carriers 14a-14c by means of the holding fittings 10a-10e.

- the carriers 14 form a substrate 35 for laying the bottom plates 13a-13e.

- the bottom plates 13a-13d are fastened to the upper side of the carriers 14a-14c, while the bottom plate 13e is held in the manner of an angled board on front sides 16 of the carriers 14a-14c by holding fittings 10b bolted to the end sides 16 of the carriers 14 and holding bolts 15.

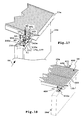

- the hand-held power tool 11 For milling the long recesses 17, the hand-held power tool 11 has a milling tool 23, which is driven by a drive motor, not shown, and projects in front of a front stop surface 24 of the hand-held power tool 11.

- the milling tool 23 oscillates linearly during operation of the hand-held power tool 11 within a front recess 25 on the front stop surface 24 back and forth, so that the recess 17 is milled as a slot.

- the hand-held power tool 11 has further stops for the exact positioning of the recesses 17 on the bottom plates 13a-13e, for example an angle stop 26, which is pivotable in the direction of an arrow 27 and in its lower position, for example, to be placed on a bottom 28 or top 29th the bottom plates 13a - 13e is provided.

- an angle stop 26 which is pivotable in the direction of an arrow 27 and in its lower position, for example, to be placed on a bottom 28 or top 29th the bottom plates 13a - 13e is provided.

- the distance 30 can also be adjusted by a respective bottom plate 13a-13e and a bottom surface 33 resting on a flat surface, while the milling tool 23 mills the recess 17.

- transverse stops 32 are provided, which are pivotable relative to the front stop surface 24.

- the transverse stops 32 are formed for example by pawls, which are vorschwenkbar in front of the front stop surface 24. In the drawing, the swung-out position is shown, wherein of course only one transverse stop 32 is swung to set a respective side gap 31.

- the bottom surface 33, the transverse stops 32 and the angle stop 26 and the front stop surface 24 allow a simple, but accurate milling of the recesses 17 in the bottom plates 13 a - 13 e.

- the further assembly of the floor panels 13a-13e on the supports 14a-14c is also quick and easy due to the easily mountable, robust retaining fittings 10a-10e, the finished floor covering 12 being aesthetically pleasing. In fact, none of the retaining fittings 10a-10e is exposed to the finished floor covering 12 from the respective view side. In addition, with the exception of the heads of the retaining bolts 15 no screw holes or the like visible, which is visually appealing.

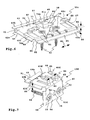

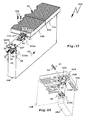

- the retaining fittings 10a-10e have claws 40a-40d, the retaining fittings 10a and 10c additional claws 41a-41c, which are arranged on support plates 42a-42d.

- the claws 40a-40d, 41a, 41c protrude in front of tops 43 of support plates 42a-42d, with a support portion 44 projecting at an angle from the support plates 41, preferably substantially at right angles, and an engagement portion 45 of the claws 40a-40d, 41a-41c in FIG Substantially parallel to the top 43 of the support plates 42a-42d extends.

- support regions 48 are provided on the carrier plates 42a-42d.

- the support areas 48 are formed by edge portions 49 of the support plates 42, which are supported in the mounted state of the retaining fittings 10 a - 10 e on the substrate 35.

- the inner, disposed between the edge portions 49 plate surface 47 is removed due to the distance 46 from the substrate 35, for example, about 5 mm, so that below the plate surface 47 no water retention or water seepage can form. This prolongs the life of the floor covering 12 and in particular the carrier 14.

- the claws 40a, 40b, 40c, 41a and 41c are punched out of the plate surfaces 47 and are then bent to the claw shape.

- the retaining fittings 10a-10c are e.g. Punched and bent parts of metal, preferably stainless steel.

- passage openings 50 are provided on the holding fittings 10a-10e which form at least parts of fastening devices 51.

- the passage openings 50 are provided for fastening screws 52, which penetrate the passage openings 50 and are screwed into the substrate 35, that is to say the supports 14a-14c.

- fastening screws 52 but also nails or the like other fastening bolts, as well as brackets and the like would be possible if the passages are configured according to different.

- the passage openings 50 are provided at the holding fittings 10a, 10b and 10c respectively to the support plates 42, while the holding fittings 10d, 10e, which could also be referred to as angular claws, the passage openings 50 are provided on retaining legs 53d, 53e, 42d to the support plate , is angular, in this case rectangular.

- the claws 40d are at an edge region of the support plate 42d from.

- the retaining fitting 10c further two openings 50. This allows a flexible attachment of the retaining fittings 10a - 10e with one to four (eg the retaining fitting 10a), preferably two, fixing screws 52nd It understands itself, that with alternatively configured holding fittings, more or fewer passage openings can be provided.

- edge portions 55 project from a surface 56 of the support legs 53d, 53e in the manner of support portions to the angle inside, so that the surface 56 does not rest on the substrate 35, but a distance to this one has.

- the passage openings 50, 54 are provided on the surface 56.

- the two claws 40d project from an edge region 63 between the holding leg 53d, 53e and the carrier plate 42d.

- supports 57 which serve to support the support plates 42a - 42d from the substrate 35.

- the supports 57 are formed by funnel-like wall sections 58 which serve to receive countersunk heads of the fastening screws 52.

- the wall sections 58 extend downward from the upper side 43 in accordance with the spacing 46, so that the plate surface 47 is also supported in the region of the passage opening 50.

- the underside of the plate surface 47 does not come into contact with the substrate 35, even if the fastening screws 52 are relatively firmly screwed into the substrate 35.

- the support regions 48 are supported on the substrate 35 with sections of different widths or narrow sections. So support for example, edge portions 49a, which are formed by lateral folds, with their end faces 59 on the substrate 35 from.

- the width of the end faces 59 corresponds approximately to the thickness or thickness of the sheet material from which the support plates 42a - 42d are formed.

- support portions 60 of edge portions 49b are relatively wide.

- support sections 61 of the edge sections 49b lie flat on the substrate 35.

- the edge portions 49b are folded in an S-shape, so to speak, wherein the support portions 61 extend parallel to the plate surface 47.

- the end faces 59 and the underside of the support portions 61 lie on a plane.

- a further variant of a support portion 48 is realized, namely in the form of an edge portion 49d, which is formed by an arcuate fold 62.

- the support portion 48 is more or less punctiform or in the region of a short line on the substrate 35 on.

- Insertion of the claws 40a - 40d, 41a - 41c in the recesses 17 is facilitated by insertion bevels 66 at their free ends 65.

- the insertion bevels 66 are provided on the inner sides 67 of the engagement portions 45.

- the engaging portions 45 of the claws 40a-40d, 41a, 41c have angled insertion legs 68 and pressing legs 69 relative to one another.

- the insertion leg 68 is inclined away from the respective carrier plate 42a-42d in the sense of opening, which facilitates insertion.

- the Andschreibschenkel 69 is inclined in opposite directions to Ein 1500schenkel 68, that is inclined to the upper side 43 of the support plates 42 - 42d, so that between the Ein manufacturedschenkel 68 and the Andschreibschenkel 69 a line-shaped, relatively narrow contact surface 70 is formed.

- the narrow contact surface 70 prevents the formation of water nests in the region of the recess 17.

- the resilient property of the claws 40a-40d, 41a, 41c ensures a secure, but elastic holding, so that the existing example of solid wood floor panels 13a, 13e " can work.

- the claws 40a-40d, 41a, 41c are configured as brackets 75a, 75d.

- the brackets 75a, 75d are U-shaped, with two sides of the U-shaped brackets 75a, 75d being provided by the support portions 44 and the engagement portions 45, while the opposite bracket leg 76a of the brackets 75a are provided by a support portion 77 of the support plates 42a-42d and a clip leg 76d are formed by a support portion 78 (at the retainer fittings 10d, 10e).

- the clip legs 76a are not immediately opposite the engagement sections 45, but offset laterally.

- the holding fittings 10d, 10e lie with their support portions 78, which are formed in the manner of the support portions 61 by an S-shaped fold on the substrate 35 in the assembled state.

- the claws 40a-40d, 41a, 41c are inserted into the recesses 17 in a plug-in direction 80. While the holding fittings 10b, 10d, 10e are provided for holding a respective end-side bottom plate 13a, 13d and 13e, the holding fittings 10a and 10c are suitable for fastening in each case with their longitudinal narrow sides 19 mutually adjacent bottom plates 13a, 13b and 13c, 13d. For this purpose, the two retaining fittings 10a, 10b open to opposite sides Claws 40a, 41a and 40c and 41c.

- the claws 40a, 41a; 40c, 41c are arranged one behind the other with respect to a row direction 81 extending transversely to the insertion direction 40.

- the claw 41 a is arranged between the claws 40 a, the claw 41 c between the claws 40 c with respect to the row direction 81.

- the support portions 44 of the claws 40a, 41a; 40c, 41c are substantially aligned with each other so that the thickness or thickness of the support portions 44 ultimately defines the distance between the longitudinal narrow sides 19 of the floor panels 13a-13d.

- the bottom plates 13a-13d are thus close together.

- the retaining fitting 10a may also be referred to as a so-called double claw, because he holds two with their longitudinal narrow sides 19 opposing bottom plates 13.

- the two claws 40a engage in the recess 17 of a bottom plate 13, the retaining claw 41a in the recess 17 of the other bottom plate 13a.

- a longitudinal distance 82 between the claws 40a, more precisely opposite outer side of the claws 40a corresponds approximately to the length of the recess 17, so that the respective bottom plate 13 is held in the longitudinal direction 22 of the retaining fitting 10a.

- the claw 41a is relatively narrow, which allows a length compensation.

- a longitudinal fixation with respect to the longitudinal direction 22 and in particular an adjustment of a uniform distance between bottom plates 13 with respect to their transverse narrow sides 20 is made possible by the retaining fitting 10c.

- the bottom plates 13c and 13b are adjacent to each other, for example, with the distance 86, which can be set by the distance stop 85, in their joint area 87.

- the distance stop 85 is formed by a researcherkanteten projection 88 which protrudes upward in front of the top 43 of the support plate 42c.

- the projection 88 is with respect to the row direction 81 between the claws 40a.

- the distance stop 85 is arranged, for example, opposite the claw 41c.

- the retaining fittings 10a-10e each have attachment areas 90 on which the attachment devices 51 are arranged. In the area of the fastening areas 90, the retaining fittings 10a-10e lie on the substrate 35, in particular the beams 14a-14c. Although the bottom plates 13a-13d rest on the attachment regions 90, but also on support sections 91 adjacent to the attachment regions 90. The support sections 91 can protrude laterally from the carriers 14a-14c and project therefrom, supporting the bottom plates 13a-13d there , Particularly wide is the support portion 91 of the retaining fitting 10c, which, as in FIGS. 3b, 3c can be seen, far over the carrier 14b protrudes and there supports the bottom plates 13a and in particular the abutting with their transverse narrow sides 20 bottom plates 13b, 13c.

- the support sections 91 are statically reinforced by the folded-over and thus reinforcing edge sections 49a-49c, which thus constitute support reinforcement devices 92. As a result, the load capacity of the retaining fittings 10a - 10e is amplified.

- claws 41a are inserted into recesses 17 in the region of the carriers 14a-14c and a claw 41c of a retaining fitting 10c in the region of the carrier 14b.

- the retaining fittings 10a, 10c are then screwed with fastening screws 52 to the carrier 14a - 14c.

- retaining fittings 10a and 10c in the region of the supports 14a, 14c and 14b are inserted into corresponding recesses 17 in the base plates 13b, 13c and the retaining fittings 10a, 10c are screwed to the supports 14a-14c with the fastening screws 52.

- the claws 40a provide with their longitudinal spacing 82 for a longitudinal fixation of the bottom plates 13b and 13c in the longitudinal direction 22.

- An additional support in the longitudinal direction 22 is also provided by the retaining fitting 10c by a longitudinal distance between the distance stop 85 and the distance stop 85 associated narrow side of Claw 40c approximately corresponds to a corresponding distance between the recess 17 and the transverse narrow side 20 at the respective bottom plate 13b, 13c.

- the longitudinal distance 36 can be produced in a simple manner by means of the transverse stops 32 of the hand-held machine tool 11.

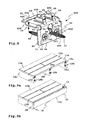

- the bottom plate 13d is inserted and forming with the angle claws Holding fittings 10d ( 3d figure ) or the retaining fittings 10e ( FIG. 9a ) secured, the claws 40 d engage in the associated recesses 17 on the outside longitudinal narrow side 19 of the bottom plate 13 d.

- the support plate 42d and the support leg 53d are attached to the brackets 14a, 14c at a corner, the fixing screws 52 penetrating the support legs 53d being screwed into the front end faces 16 of the supports 14a-14c.

- the retaining fitting 10e is substantially similar to the retaining fitting 10d, but allows the attachment of the end plate or bottom plate 13e in an even more aesthetic manner. For the viewer, no screw heads or holes are recognizable, e.g. the screw heads of the retaining bolts 15th

- a holding device 95 is provided on the holding leg 53e.

- the holding device 95 is expediently designed as a suspension device.

- the holding device 95 is preferably arranged between the fastening devices 50.

- the holding device 95 comprises a keyhole bore 96, the upper region of which, as an insertion opening 97, has a larger inner cross section than one adjacent to the insertion opening 97 arranged holding portion 98.

- a bolt head 99 of a retaining bolt 100 can be inserted through the insertion opening 97 and then in the direction of the holding portion 98, in the assembled state of the retaining fitting 10e down, moved.

- An inner cross section of the holding portion 98 is smaller than an outer diameter of the bolt head 99, so that it is held by the holding device 95.

- the retaining bolts 100 are screwed into the underside 28 of the bottom plate 13e with their screw portions 101 such that the bolt heads 99 protrude in front of the underside 28 of the bottom plate 13e at a distance of at least the depth of the keyhole holes 96 and the thickness of the sheet of the holding leg 53e corresponds.

- the bottom plate 13e is thus advantageously at two vertically spaced apart locations, that is, by the holding means 95 and the retaining fittings 10d at the end faces 16, attached. On the outside no attachments are visible.

- the retaining bolts 100 or preferably shorter screws or marking devices can first be hooked into the holding sections 98. Then, the hinged in the retaining fittings 10b bottom plate 13e is pivoted in the direction of the retaining fittings 10e and the pre-hooked into the holding portions 98 retaining bolts 100 or other marking devices. The tips of the screw portions 101 then impress in the bottom 28 at the respective later screwing place.

- marking projections 102 can also be provided which protrude at the edge region of the holding section 98 in front of the front side of the holding legs 53e and impress markings in the underside 28 of the bottom plate 13e in the aforementioned pivoting operation.

- the lower edge region of the keyhole bore 98 to the front side that is, facing away from the support surface for laying on the substrate 35, be folded or flanged.

- the retaining fitting 110b forms a basic element 201 of a fitting system 200 which also contains the further retaining fittings 110a, 110c and 110d. Only the retaining fitting 110d is a completely individual fitting that does not include the base member 201.

- the two other retaining fittings 110a and 110c each contain at least one base element 201, so that a cost-saving equal-part principle is realized.

- the tooling costs for the fitting system 200 are low. At the same time a high stability is achieved:

- the holding fitting 110a is formed from two basic elements 201, the claws 140 are open to opposite side.

- the basic elements 201 are arranged quasi back to back.

- the support portions 44 of their two claws 140 are connected to each other, for example by a weld, preferably a spot weld.

- This has the advantage that the two support sections, which are also expediently configured as support walls, mutually support.

- At the same time defines a strength of two superimposed Supporting sections 44 or support walls, a width of a gap 202 between bottom plates 13, for example, the bottom plates 13a, 13b ( Fig. 8-10 ).

- the support portion 44 is configured as a support wall.

- the support portion 44 is supported on a support wall connecting portion 204 which extends between the claws 141 and forms their respective support portions or is preferably integrally connected thereto.

- the support portion 44 of the claw 140 abuts against the support wall connecting portion 204 and is preferably firmly connected thereto, for example welded, in particular spot-welded, glued or the like.

- the support portion 44 and the support wall connecting portion 204 mutually support, which provides high stability of the combination of base member 201 and double claw member 203.

- the width of a gap 202 between, for example, the bottom plates 13a, 13b is defined by the thickness of the support wall connection portion 204 and the support portion 44, and can not become smaller even if the two floor panels are broken due to connections (e.g. Outside in the field are quite common) in the sense of a reduction of the gap 202 on the combination support wall portion 44 and support wall connecting portion 204 act.

- the passages 150 can optionally be used for higher fastening quality requirements.

- the passage openings 50, 150 are provided for fastening screws 52, 152 which penetrate the passage openings 50, 150 and are screwed into the substrate 35, that is to say the supports 14a-14c. Instead of the fastening screws 52, 152 but also nails or the like other fastening bolts, as well as brackets and the like would be possible if the passages are configured appropriately.

- the passage openings 50, 150 are respectively provided on the support plates 42 in the support fittings 110a, 110b and 110c, while the support fittings 110d, which could also be referred to as an angle claw or bracket, the passage openings 50, 150 are provided on a holding leg 153d, the Support plate 142d, is angular, in this case rectangular.

- the claw 140 protrudes from the support plate 142d at an edge portion.

- a through opening 154 is provided, through which the retaining bolt 15, which forms a further fastening device 37 and penetrates the base plate 13e, can penetrate the holding leg 53d.

- the passage opening 154 is designed as a large-area window, so that the retaining bolt 15 comfortably - without high demands on the positioning accuracy - can be screwed through the passage opening 154 concealing bottom plate 13d.

- One or two passage openings 50 and two or four passage openings 150 are provided in the holding fittings 110a, 110b, three passage openings 50 and two passage openings 150 in the holding fitting 110c. This enables flexible attachment of the holding fittings 110a. Of the required load capacity of the floor covering 12, the strength or load capacity of the carrier 13a-13c, etc. It is understood that in alternatively designed holding fittings more or less passage openings can be provided.

- guide inserts 300a of elastic material for example suitable plastic (ABS etc.) for guiding the fastening bolt 52, 152, are expediently arranged.

- Such a guide insert 300a has a through hole 50, 150 concentric centering hole 301 for centering the fastening bolt 52, 152.

- a user inserts the tip of the fastening bolt 52, 152 through the centering hole 301, whereby the fastening bolt 52, 152 concentric with the passage opening 50, 150th is centered. This ensures that the fastening bolt 52, 152 can be screwed centrally into the respective passage opening 50, 150. Otherwise, as in the case of a conventional fitting, a situation may arise which is exemplary in FIG. 2 is indicated.

- the fastening bolt 52 assumes, for example, an inclined position and is also eccentric in the passage opening 50, so that the fastening bolt 52 can not be completely screwed into the passage opening 50, or if this succeeds, the retaining fitting 110b FIG. 2 warps obliquely laterally. An exact positioning is not possible.

- the head of the fastening bolt 52 at the in FIG. 2 shown situation relatively far in front of the passage opening 50a, so that, for example, the bottom plate 13 can not be inserted or only with great effort into the claw 140.

- the guide insert 300a remedy.

- the guide insert 300a has a cross-sectional wall 302 which substantially obscures an internal cross-section of the passage opening 50,150. Centric in the cross-sectional wall 302, the centering hole 301 is arranged.

- the cross-sectional wall 302 is designed as a kind of skin or membrane, in any case very thin, for example up to a maximum of 0.5 mm.

- the task of the guide insert 300a is to guide the fastening bolts 52, 152 during setting and initial screwing. If the fastening bolt 52, 152 has already engaged in the base 35, the guide insert 300a is inoperative. He then has his task, a centric, also preferably also still vertical guidance of the fastening bolt 52, 152 to realize already fulfilled. When the fastening bolt 52, 152 is completely screwed into the base 35, the guide insert 300a, in particular the cross-sectional wall 302, also has an advantageous sealing function, i. between an inner circumference of the passage opening 50, 150 and the fastening bolt 52, 152 is then the mechanically deformed, but nevertheless sealing due to their elasticity cross-sectional wall 302.

- the cross-sectional wall 302 is disposed near an exit of the passage opening 50 near the substrate 35.

- the centering hole 301 is virtually on-site, just above the ground 35, allowing optimal centering.

- the guide insert 300a forms an integral part of the retaining fittings 110a-110d.

- the cross-sectional walls 302 are, for example, injected into the passage openings 50, 150 or molded onto the holding fittings 100a-110d.

- the guide insert 300b is configured as an insertion piece 303 which can be inserted into the passage opening 50, 150 and which, for example, can be retrofitted into the passage openings 50, 150 of the in FIG. 2 shown basic element can be inserted.

- the guide insert 300b includes a peripheral wall 301 which abuts the inner circumference of the passage openings 50, 150 and extends in the longitudinal direction thereof.

- the collar portion 305 in conjunction with the defined length of the peripheral wall 304, at the other end of which the cross-sectional wall 202 extends defines a distance of the cross-sectional wall 302 from the upper plate surface 47 and thus also a depth in which the cross-sectional wall 302 within the passage opening 52, 152 is arranged.

- the cross-sectional wall 302 and thus also the centering hole 301 are arranged, as it were, at the bottom of the passage opening 50, 150 close to the base 35.

- a solution not shown in the drawing expediently provides that a guide insert without a collar in the manner of the collar portion 305 so to speak braced inside in a respective passage opening 50 or 150 or wedged and optional upon insertion of the fastening bolt 52, 152 down in the direction of the output end of the passage opening 50, 150 slips and there its centering function for the fastening bolt 52, 152 optimally fulfilled.

- a collar in the manner of a collar portion 305 is then absent.

- insertion bevels 66 are provided on the inner sides 67 of the engagement portions 45.

- the engaging portions 45 of the claws 140, 141 have insertion legs 68 inclined in the direction of opening away from the respective support plate 142a-142d, which facilitates insertion.

- the resilient property of the claws 140, 141 provides for a secure, but elastic holding, so that the existing example of solid wood floor panels 13a, 13e "can""work” with the contact surface 70 ,

- the claws 140, 141 are configured as brackets 175.

- the brackets 175 are U-shaped with two sides of the U-shaped brackets 175 provided by the support portions 44 and the engagement portions 45, while the opposite bracket legs 176 of the brackets 175 are formed by support portions 177 of the support plates 142a-142d.

- the staple legs 176 are disposed upstream of the engaging portions 45.

- the claws 140, 141 are inserted in a plug-in direction 80 in the recesses 17 or the recesses 17 of the bottom plates 13 a - 13 e in the claws 140, 141.

- the support portions 177 of the base member 201 and the double claw member 203 for the bottom plates 13a-13d are formed by support projections 205, 206 which project upwardly in front of the base surfaces 179 of the support plates 142a (support bracket 110a) and 142c (support bracket 110c and double claw member 203) , This measure counteracts the formation of water esters below the bottom plates 13a-13d.

- the support elevations 205, 206 also act as support reinforcement devices 92.

- the carrier plates 142a-142d have a bias in that, for example, they have a slightly curved course in the direction of the substrate 35 away.

- the support plate 142d has a support recess 207, with which it is supported on the substrate. Furthermore, between the end faces 16 of the carrier 14a - 14c and serving as a cross-board base plate 13e no unwanted, long-term rotting water accumulation can be formed because of the holding leg 143d there are also support elevations 208, 209 are provided, which protrude for a peripheral base region of the retaining leg 153d. The two support elevations 208 are arranged below the support plate 142d, the support elevation 209 between the passage openings 50 arranged further down.

- the support elevations 205, 206, 208, 209 as well as the support recess 207 are formed for example by embossing.

- holding fittings 110a-110d are preferably stamped bent parts made of metal, in particular stainless steel, with a suitable plastic representing a possible alternative.

- the support elevations 205, 206, 208 and 209 and the support recess 207 also act in the sense of a mechanical stabilization of the retaining fittings 110a - 110d, so that they can also be referred to as support reinforcement devices.

- covering devices 400 are expedient. These counteract penetration of water into the gap between the bottom plates 13a, 13b and can be arranged above, for example, the retaining clip 110a.

- the covering means are expediently turned off as clamping pieces with two legs V-shaped extending one another 101, between which a groove 402 is formed.

- the channel 402 discharges surface water so that it does not penetrate into the area of the underlying retaining clip 110a.

- the holding fittings 110b, 110d are provided for holding a respectively end-side bottom plate 13a, 13d and 13e

- the holding fittings 110a and 110c are each suitable for fastening with their longitudinal narrow sides 19 of mutually adjacent bottom plates 13a, 13b and 13c, 13d.

- the two retaining fittings 110a, 110c have claws 140, 140 and 140 and 141 which are open to opposite sides.

- the claws 140, 141 are arranged one behind the other with respect to a row direction 81 extending transversely to the insertion direction 40.

- the holding fitting 110a may also be referred to as a so-called double claw, because it holds two with their longitudinal narrow sides 19 opposing bottom plates 13.

- the claw 140 of the retaining clip 110d - also a kind of double claw - is arranged between the claws 141 with respect to the row direction 81.

- a longitudinal fixation with respect to the longitudinal direction 22 and in particular an adjustment of a uniform distance between bottom plates 13 with respect to their transverse narrow sides 20 is made possible by the retaining fitting 110c.

- the bottom plates 13c and 13b are adjacent to each other, for example, with the distance 86, which can be set by the distance stop 85, in their joint area 87.

- the distance stop 85 is formed by a researchkanteten projection 88 which protrudes upward in front of the top 43 of the support plate 142c.

- the projection 88 is disposed between the claws 140 with respect to the row direction 81.

- the distance stop 85 is arranged, for example, the claw 141 opposite.

- the two claws 141 respectively engage in recesses 17 of the bottom plates 13b and 13c which are lined up with their transverse narrow sides 20, while the claw 140 arranged therebetween engages in the recess 17 of the base plate 13a shown schematically.

- the holding fittings 110a-110e each have attachment areas 90 on which the attachment devices 51 are arranged.

- the retaining fittings 110a-110e rest on the substrate 35, in particular the beams 14a-14c.

- the bottom plate 13d is inserted and secured with the angular claw retaining fittings 110d.

- the support plate 142d and the support leg 53d are attached to the brackets 14a, 14c at a corner, the fixing screws 52 penetrating the support legs 153d being screwed into the front end faces 16 of the supports 14a-14c.

- the carrier plates 142d overhang the holding legs 153d and thus the carriers 14a-14c.

- the carrier plates 142d form a generous support for the bottom plate 13d placed thereon, which in turn protrudes in front of the carriers 14a-14c, preferably so far that it covers the bottom plate 13e serving as a cross-board and thus protects it against environmental influences.

- a passage opening 50 for a fastening screw 52, which is screwed into the bottom plate 13d from below, is arranged on the region of a carrier plate 142d projecting beyond the holding limb 153d.

Abstract

Description

- Die Erfindung betrifft einen Haltebeschlag zum Halten mindestens einer Bodenplatte, insbesondere einer Diele, auf einem Untergrund zur Herstellung eines Bodenbelags aus aneinander gereihten Bodenplatten. Die Erfindung betrifft ferner einen Bodenbelag und ein Verfahren zur Herstellung eines Bodenbelags.

- Zum Befestigen von Bodenplatten, z.B. Bodendielen, werden üblicherweise Schrauben oder Nägel verwendet, die durch die jeweiligen Bodenplatten genagelt oder geschraubt werden. Somit sieht man die Nagelköpfe oder Schraubenköpfe an der Oberseite der Bodenplatten, was optisch nicht ansprechend ist.

- Weiterhin ist es im Außenbereich problematisch, wenn die in der Regel aus Holz bestehenden Bodenplatten unmittelbar auf den Untergrund geschraubt werden und sich unterhalb der Dielen und/oder in den Schraubenlöchern Wasser sammelt. Das führt langfristig zur Verrottung des Holzes.

- Es ist daher die Aufgabe der vorliegenden Erfindung, eine optisch ansprechende, dauerhafte Befestigung für Bodenplatten, insbesondere Bodendielen für Terrassenbeläge und dergleichen, bereit zu stellen.

- Zur Lösung der Aufgabe ist ein Haltebeschlag zum Halten mindestens einer Bodenplatte, insbesondere einer Diele, auf einem Untergrund zur Herstellung eines Bodenbelags aus aneinander gereihten Bodenplatten vorgesehen, mit einer zum Auflegen auf einen Untergrund vorgesehenen Trägerplatte, mit mindestens einer Befestigungseinrichtung zur Befestigung auf dem Untergrund, und mit mindestens einer Kralle zum Eingreifen in eine Ausnehmung an einer Schmalseite einer jeweiligen Bodenplatte, wobei die mindestens eine Kralle einen von der Trägerplatte abstehenden Stützabschnitt und einen von dem Stützabschnitt abstehenden, zu einer Oberseite der Trägerplatte zumindest abschnittsweise im Wesentlichen parallel verlaufenden Eingriffabschnitt zum Eingreifen in die Ausnehmung der Bodenplatte aufweist. Zur Lösung der Aufgabe sind ferner ein Bodenbelag und ein Verfahren zur Herstellung eines Bodenbelags vorgesehen.

- Ein Grundgedanke der Erfindung ist, dass Schmalseiten der Bodenplatten zu deren Befestigung genutzt werden. Die runde oder vorzugsweise langlochartige Ausnehmung an der Bodenplatte kann von der Seite her in den Haltebeschlag eingeführt werden oder der Haltebeschlag von der Seite her in die Bodenplatte, was die Montage vereinfacht. Die Ausnehmung, beispielsweise eine Ausfräsung oder Bohrung, ist im mechanisch unbeanspruchten Seitenbereich, das heißt an der Schmalseite der Bodenplatte, angeordnet, wo sie in der Regel nicht sichtbar ist. Dadurch ist die Befestigung der Bodenplatten optisch vorteilhaft und zudem dauerhaft belastbar.

- Der Haltebeschlag ist vorzugsweise aus Metall. Beispielsweise ist er als ein Stanzbiegeteil ausgeführt. Zur Korrosionsfestigkeit kann vorgesehen sein, dass der Haltebeschlag verzinkt ist oder aus einem Edelstahlmaterial besteht. Ferner ist es prinzipiell auch möglich, den Haltebeschlag zumindest teilweise aus Kunststoff zu fertigen.

- Die Trägeplatte hat zweckmäßigerweise Stützen oder Stützbereiche zum Abstützen auf dem Untergrund, so dass die Trägeplatte nur im Bereich der Stützen oder Stützbereiche mit dem Untergrund in Kontakt ist, während eine Plattenfläche der Trägerplatte, beispielsweise eine Plattenfläche in einem Mittenbereich der Trägerplatte, vom Untergrund beabstandet ist. Dies verhindert die Bildung von Wassernestern im Bereich des Haltebeschlages. Dadurch wird der Untergrund, der vorzugsweise aus quer zu den Bodenplatten verlaufenden Trägerleisten, Kanthölzern, Trägerbalken oder dergleichen, besteht, nicht durch stehendes Wasser belastet.

- Die Befestigungseinrichtung ist zweckmäßigerweise an der Plattenfläche angeordnet, die aufgrund der Stützen oder Stützbereiche im montierten Zustand des Haltebeschlages von dem Untergrund beabstandet ist.

- Die Stützen können beispielsweise durch Stützfüße gebildet sein. Besonders bevorzugt ist, wenn die Stützen durch Randabschnitte der Trägerplatte gebildet sind, die an einer von der mindestens einen Kralle entgegengesetzten Seite der Trägerplatte von dieser abstehen. Beispielsweise sind die Randabschnitte umgekantete und/oder umgefalzte Abschnitte der Trägerplatte.

- Die Trägerplatte stellt zweckmäßigerweise einen Auflagebereich zum Auflegen der Bodenplatte(n) bereit, welche die mindestens eine Kralle oder die Krallenanordnung hält. Ansonsten wäre es auch denkbar, dass die Bodenplatte neben dem Haltebeschlag direkt auf dem Untergrund zu liegen kommt.

- Die Befestigungseinrichtung umfasst zweckmäßigerweise eine Durchtrittsöffnung für einen Befestigungsbolzen, z.B. eine Schraube, einen Nagel oder dergleichen. Es versteht sich, dass z.B. an der Trägerplatte ein nagelartiger Vorsprung vorgesehen sein kann, der in einer Funktion als Befestigungseinrichtung in den Untergrund eindringt und den Haltebeschlag am Untergrund hält.

- Im Bereich der Durchtrittsöffnung ist zweckmäßigerweise eine Stütze oder ein Stützbereich zum Abstützen auf dem Untergrund vorgesehen. Somit ist ein Abstand zwischen der Plattenfläche, an der die Befestigungseinrichtung angeordnet ist, und dem Untergrund gewährleistet. Eine die Durchtrittsöffnung durchdringende Schraube oder ein Nagel zieht die Plattenfläche nicht in Richtung des Untergrundes, weil die Plattenfläche durch die Stütze oder den Stützbereich gestützt ist. Beispielsweise bildet ein Wandabschnitt im Bereich der Durchtrittsöffnung die Stütze. Vorteilhaft ist, wenn der Wandabschnitt trichterförmig oder senklochartig ist, um einen Schrauben- oder Nagelkopf aufzunehmen, der die Durchtrittsöffnung durchdringt.

- An einem freien Ende der mindestens einen Kralle ist zweckmäßigerweise eine Einführschräge zum Einführen in die Ausnehmung der Bodenplatte angeordnet. Eine Einführschräge kann an einer von der Trägerplatte abgewandten Außenseite des freien Endes und/oder - besonders bevorzugt - an einer der Trägeplatte zugewandten Innenseite der mindestens einen Kralle vorgesehen sein. Auch an Querseiten des freien Endes kann mindestens eine Einführschräge vorgesehen sein. Beispielsweise wird eine Einführschräge durch einen Öffnungsbereich der Kralle erweiternden vorderen Abschnitt des Eingriffabschnittes gebildet. Mit Hilfe einer oder mehrerer Einführschrägen an der Kralle wird das Einführen in die Ausnehmung an der Schmalseite der Bodenplatte vereinfacht.

- Der Bildung von Wassernestern oder Feuchtigkeit wirkt auch vorteilhaft entgegen, wenn eine der Trägerplatte zugewandte Innenseite der mindestens einen Kralle eine verhältnismäßig kleine, z.B. linienförmige oder punktförmige, Kontaktfläche zum Kontakt mit einer Innenwand der Ausnehmung der Bodenplatte aufweist. Es versteht sich, dass auch beispielsweise mehrere punktförmige Kontaktflächen diese Funktion erfüllen.

- Die mindestens eine Kralle ist zweckmäßigerweise im Sinne eines Andrückens der Bodenplatte in Richtung der Trägerplatte federnd. Durch diese Elastizität ist gewährleistet, dass die Bodenplatte einerseits am Untergrund gehalten wird, andererseits aber Spiel vorhanden ist, beispielsweise bei Ausdehnung eines Holzmaterials oder dergleichen.

- Die mindestens eine Kralle bildet vorteilhaft einen Bestandteil einer Klammer, die einen dem Eingriffabschnitt gegenüberliegenden Klammerschenkel aufweist. Die Klammer ist sozusagen U-förmig, wobei sich die beiden Klammerschenkel, von denen einer der Eingriffabschnitt der Kralle ist, nicht unbedingt gegenüberliegen müssen. Beispielsweise kann der Klammerschenkel durch die Trägerplatte bereitgestellt werden. Der Klammerschenkel kann z.B. seitlich neben dem Eingriffabschnitt angeordnet sein. Vorteilhaft wird der Klammerschenkel durch einen Stützbereich der Trägerplatte zum Abstützen derselben auf dem Untergrund gebildet. Dies ist beispielsweise dann gegeben, wenn die Klammer an einem Randbereich des Haltebeschlags angeordnet ist. Es ist aber auch möglich, dass der Klammerschenkel durch andere Bereiche der Trägerplatte gebildet ist, beispielsweise einen Auflagebereich zum Auflegen der durch die mindestens eine Klammer gehaltenen Bodenplatte.

- Es versteht sich, dass der erfindungsgemäße Haltebeschlag eine oder mehrere Krallen aufweisen kann. Mehrere Krallen bilden einen Krallenanordnung. Dabei sind verschiedene der nachfolgenden erläuterten Konfigurationen - einzeln oder auch in Kombination miteinander - möglich.

- Mehrere Krallen können beispielsweise zur Längs- oder Querverkettung von Bodenplatten vorgesehen sein, die im Bereich des Haltebeschlags mit ihren Längsschmalseiten oder Querschmalseiten aneinander stoßen.

- Beispielsweise kann ein erfindungsgemäßer Haltebeschlag zwei an einander entgegengesetzten Seiten offene Krallen zum Eingriff in Ausnehmungen an mit ihren Längsschmalseiten nebeneinanderliegenden Bodenplatten aufweisen.

- Die Krallen sind vorteilhaft in einer quer zu einer Einsteckrichtung der Krallen in die jeweilige Bodenplatten-Ausnehmung verlaufenden Reihenrichtung nebeneinander angeordnet.

- Die Stützabschnitte der mindestens zwei Krallen fluchten bei einer Ausführungsform der Erfindung zweckmäßigerweise bezüglich dieser Reihenrichtung im Wesentlichen miteinander. Beispielsweise sind die Stützabschnitte in dieser Reihenrichtung hintereinander angeordnet. Mit Reihenrichtung ist diejenige Richtung gemeint, die zu einer Längsrichtung der nebeneinanderliegenden Bodenplatte parallel verläuft. Durch die vorgenannte Maßnahme liegen die beiden Bodenplatten eng beieinander. Der Abstand zwischen den Bodenplatten entspricht dann etwa einer Querbreite der Stützabschnitte, sofern die jeweiligen Krallen ausreichend tief in die Ausnehmungen der Bodenplatten eingreifen können.

- Bei einem solchen Haltebeschlag kann es auch möglich sein, dass dieser nicht nur zwei Bodenplatten in Querrichtung verkettet, sondern zudem mindestens eine Bodenplatte in Längsrichtung, wobei beispielsweise drei Bodenplatten von dem Haltebeschlag gehalten werden.

- Der Haltebeschlag kann zu der vorgenannten Längsverkettung beispielsweise zwei in einem Längsabstand zueinander angeordnete, zur gleichen Seite offene Krallen aufweisen. Die Krallen können z.B. in Ausnehmungen an zwei in Längsrichtung hintereinander angeordneten Bodenplatten vorgesehen sein. Es ist aber auch möglich, dass die Krallen in Ausnehmungen zweier im Bereich des Haltebeschlags aneinander gereihten Bodenplatten eingreifen. Durch die Krallen kann ein Abstand zwischen diesen Bodenplatten definiert sein. Eine später noch beschriebene, bevorzugte Variante der Erfindung sieht jedoch vor, dass zur Einstellung dieses Abstandes mindestens ein Distanzelement, beispielsweise ein Dorn oder dergleichen, vorgesehen ist.

- Zwei oder mehr Krallen können auch dafür vorgesehen sein, in dieselbe Ausnehmung an der Schmalseite einer Bodenplatte einzugreifen. Dies Ausnehmung ist dann als Langloch ausgestaltet. Die Krallen haben einen Außen-Längsabstand, der im Wesentlichen einer Längsbreite der Ausnehmung entspricht. Dadurch wird eine Längsfixierung der Bodenplatte erzielt. Die Außenseiten der zueinander beabstandeten Platten liegen an den jeweiligen Längsenden der Ausnehmung an.

- Der Haltebeschlag hat zweckmäßigerweise einen oder mehrere Distanzanschläge, mit dem oder mit denen eine Distanz zwischen Bodenplatten einstellbar ist. Die Bodenplatten liegen im Bereich des Haltebeschlags nebeneinander, wenn sie mit dem Haltebeschlag montiert sind. Der Distanzanschlag kann eine Distanz in Längsrichtung oder Querrichtung der Bodenplatten festlegen. Mindestens eine der Bodenplatten wird dabei von dem Haltebeschlag gehalten. Es kann vorgesehen sein, dass der mindestens eine Distanzanschlag einen Abstand zwischen durch den Haltebeschlag verketteten Bodenplatten oder zwischen nicht durch den Haltebeschlag verketteten Bodenplatten einstellt.

- Die Trägerplatte hat zweckmäßigerweise einen Befestigungsbereich, an dem die mindestens eine Befestigungseinrichtung und die mindestens eine Kralle angeordnet sind. Ferner ist bei der Trägerplatte ein Tragabschnitt mit einem Auflagebereich zum Auflegen der durch die mindestens eine Kralle gehaltenen Bodenplatte vorgesehen. Mit dem Befestigungsbereich kann die Trägerplatte an einem quer zu der Bodenplatte verlaufenden Träger befestigt sein. Der Tragabschnitt steht beispielsweise im montierten Zustand seitlich über den Träger vor.

- Insbesondere bei dieser Konfiguration ist es vorteilhaft, wenn die Trägerplatte mindestens eine sie statisch verstärkede Trägerverstärkungseinrichtung aufweist. Diese kann beispielsweise durch einen umgekanteten oder umgefalzten Abschnitt gebildet werden. Vorzugsweise ist dies im Bereich des Tragabschnittes der Fall, so dass dieser auch dann, wenn er über den Träger seitlich vorsteht, eine Traglast, das heißt die Bodenplatte und eine gegebenenfalls auf der Bodenplatte auflastende Last, tragen kann.

- Der Haltebeschlag kann auch als ein Winkelbeschlag ausgestaltet sein. Von der Trägerplatte steht dann ein Halteschenkel (es können auch mehrere Halteschenkel vorgesehen sein), winkelig ab, so dass der Haltebeschlag an zueinander winkeligen Untergrundflächen des Untergrundes befestigbar ist. Dies ist beispielsweise am Ende eines Untergrund-Längsträgers oder -balkens vorteilhaft, wo der Winkel-Haltebeschlag angebracht werden kann. Der Haltebeschlag bildet dann eine Art Haltewinkel, der an den winkeligen Untergrundflächen, beispielsweise rechtwinkeligen Untergrundflächen, befestigbar ist.

- In einer jeweiligen Durchtrittsöffnung für einen Befestigungsbolzen ist zweckmäßigerweise ein elastischer Führungseinsatz zur Führung des Befestigungsbolzens angeordnet. Der Führungseinsatz enthält ein zur Durchtrittsöffnung konzentrisches Zentrierloch zum Zentrieren des Befestigungsbolzens.

- Ein Haltebeschlag kann auf mindestens zwei zueinander entgegengesetzten Seiten offene Krallen aufweisen, deren Stützabschnitte sich gegenseitig verstärkend aneinander anliegen. Die Stützabschnitte sind bei dieser Ausgestaltung vorzugsweise als Stützwände ausgestaltet. Zur Verbindung eignen sich beispielsweise Verschweißungen, insbesondere Punktverschweißungen, Verklebungen oder dergleichen.

- Ein solcher Haltebeschlag kann beispielsweise aus zwei Grundelementen mit jeweils mindestens einer Kralle gebildet sein, wobei die Grundelemente quasi Rücken an Rücken bzw. Stützabschnitt/Stützwand an Stützwand aneinander angeordnet sind. Die Stützwände verstärken sich gegenseitig, so dass ein besonders stabiler Haltebeschlag geschaffen ist. Zudem definiert die Stärke der aufeinanderliegenden Stützabschnitte/Stützwände einen möglichen Spalt zwischen Bodenplatten, die von diesem Beschlag gehalten werden.

- Bei einem als Eckbeschlag dienenden Haltebeschlag ist es vorteilhaft, wenn er eine Trägerplatte aufweist, die einen winkelig abstehenden Halteschenkel überkragt. Der überkragende Bereich der Trägerplatte dient als Stützbasis für eine aufliegende Bodenplatte, die beispielsweise vor eine Stirnseite eines Trägers vorsteht und diesen sozusagen wie eine Art Vordach überkragt.

- Ein erfindungsgemäßer Beschlag bildet mit Vorteil einen Bestandteil eines Beschlagsystems, bei dem ein Grundelement, beispielsweise das vorgenannte Grundelement, mehrfach verwendet ist, wobei die daraus entstehenden Haltebeschläge geometrisch anders ausgestaltet sind und für unterschiedliche Funktionen adaptiert sind. Das Gleichteilprinzip ist kostengünstig realisierbar.

- Nachfolgend werden Ausführungsbeispiele der Erfindung anhand der Zeichnung erläutert. Es zeigen:

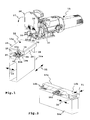

- Figur 1

- einen teilweisen montierten Bodenbelag sowie ein Elektro-Handwerkzeug zur Herstellung einer Ausnehmung an einer geschnitten dargestellten Bodenplatte des Bodenbelags,

- Figur 2

- eine weitere Schrägansicht eines teilmontierten Bodenbelags mit geschnitten dargestellten Bodenplatten,

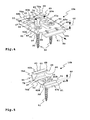

- Figur 3a

- eine Schrägansicht von Trägern, die in

- Figur 3b

- mit einer ersten Bodenplatte anhand erfindungsgemäßer Haltebeschläge und in den

- Fig. 3c-3e

- mit weiteren Bodenplatten belegt sind,

- Figur 4

- ein erstes Ausführungsbeispiel eines erfindungsgemäßen Haltebeschlags in Gestalt einer Doppelkralle zur Querverkettung von Bodenbelagsplatten,

- Figur 5

- einen End-Haltebeschlag zum Halten einer End-oder Abschlussbodenplatte als ein zweites Ausführungsbeispiel,

- Figur 6

- ein drittes Ausführungsbeispiel eines erfindungs-gemäßen Haltebeschlags zur Quer- und Längsverkettung von Bodenbelagsplatten mit einem Distanzanschlag, der in einem Längs-Stoßbereich zweier Bodenplatten zur Einstellung einer Distanz zwischen denselben versehen ist,

- Figur 7

- ein viertes Ausführungsbeispiel eines erfindungs-gemäßen Haltebeschlages in Gestalt eines Winkel-Haltebeschlags,

- Figur 8

- ein fünftes Ausführungsbeispiel eines erfindungs-gemäßen Haltebeschlages und

- Fig. 9a,9b

- Ansichten etwa entsprechend den

Fig. 3d , 3f unter Verwendung des Haltebeschlages gemäßFigur 8 . - Figur 10

- eine perspektivische Schrägansicht von oben eines Ausführungsbeispieles eines Beschlages mit Führungseinsätzen,

- Figur 12

- den Beschlag gemäß

Figur 10 , jedoch ohne Führungseinsatz mit einer fehlzentrierten Schraube, - Figur 13

- eine Querschnittsansicht etwa entlang einer Schnittlinie X-X in

Figur 10 , - Figur 14

- eine Draufsicht eines Führungseinsatzes, der als Einsteck-Einsatzstück ausgestaltet ist zur Nachrüstung beispielsweise des Beschlags gemäß

Figur 12 , - Figur 15

- eine Querschnittsansicht entlang einer Linie Y-Y in

Figur 14 , - Figur 16

- die Anordnung gemäß

Figur 10 , jedoch schräg von hinten und mit einer Bodenplatte - Figur 17

- ein Ausführungsbeispiel eines Haltebeschlags mit Führungseinsätzen bei seiner Montage auf einem Träger,

- Figur 18

- den Haltebeschlag gemäß

Figur 17 im montierten Zustand sowie Abdeckeinrichtungen zur Abdeckung eines Spaltes zwischen Bodenklappen, - Figur 19

- eine Ansicht ähnlich

Figuren 17, 18 , jedoch bei weiterem Montagefortschritt, wobei ein Eck-Haltebeschlag teilmontiert ist, der in - Figur 20

- fertig montiert ist,

- Figur 21

- ein weiteres Ausführungsbeispiel eines Haltebeschlags zum Halten in Längsrichtung aneinander gereihter Bodenplatten.

- Bei den anhand der

Figuren 1 bis 9b erläuterten Ausführungsbeispielen sind gleiche oder gleichartige Komponenten mit denselben Bezugszeichen versehen. - Mit Haltebeschlägen 10a, 10b, 10c, 10d und 10e und einer Hand-Werkzeugmaschine 11 ist ein Bodenbelag 12 herstellbar, der Bodenplatten 13a - 13e, vorzugsweise in der Art von Dielen, aufweist. Der Bodenbelag 12 bildet eine Art Deck, so dass man die Haltebeschläge 10a-10d auch als Deckbeschläge bezeichnen könnte. Die Bodenplatten 13a - 13e sind mittels der Haltebeschläge 10a - 10e auf Trägerbalken oder Trägern 14a - 14c befestigbar. Die Träger 14 bilden einen Untergrund 35 zum Auflegen der Bodenplatten 13a - 13e.

- Die Bodenplatten 13a - 13d sind auf der Oberseite der Träger 14a - 14c befestigt, während die Bodenplatte 13e in der Art eines Winkelbretts an Stirnseiten 16 der Träger 14a - 14c durch an die Stirnseiten 16 der Träger 14 angeschraubte Haltebeschläge 10b sowie Haltebolzen 15 gehalten werden.

- Mit der Hand-Werkzeugmaschine 11 sind Langloch-Ausnehmungen 17 in Schmalseiten 18 der eine Flachgestalt aufweisenden Bodenplatte 13a - 13e fräsbar. Die Schmalseiten 18 sind Längsschmalseiten 19 der Bodenplatten 13a - 13e, die mit ihren Längsschmalseiten 19 aneinander gereiht sind. Die Haltebeschläge 10a, 10c haben dabei eine Querverkettungsfunktion zur Querverkettung der Bodenplatten 13a - 13d. Hinsichtlich der mit ihren Querschmalseiten 20 aneinanderstoßenden Bodenplatten 13b und 13c hat der Haltebeschlag 10c zudem eine Längsverkettungsfunktion. Somit halten die Haltebeschläge 10a - 10e die Bodenplatten 13a - 13d in Querrichtung 21 und in Längsrichtung 22 der Bodenplatten 13a - 13e sowie des Bodenbelags 12.

- Zum Fräsen der Lang-Ausnehmungen 17 hat die Hand-Werkzeugmaschine 11 ein Fräswerkzeug 23, das durch einen nicht gezeigten Antriebsmotor angetrieben wird und vor eine Frontanschlagfläche 24 der Hand-Werkzeugmaschine 11 vorsteht.

- Das Fräswerkzeug 23 pendelt beim Betrieb der Hand-Werkzeugmaschine 11 innerhalb einer Frontausnehmung 25 an der Frontanschlagfläche 24 linear hin und her, so dass die Ausnehmung 17 als Langloch gefräst wird.

- Die Hand-Werkzeugmaschine 11 hat weitere Anschläge zur exakten Positionierung der Ausnehmungen 17 an den Bodenplatten 13a - 13e, beispielsweise einen Winkelanschlag 26, der in Richtung eines Pfeils 27 schwenkbar ist und in seiner unteren Stellung beispielsweise zum Auflegen auf eine Unterseite 28 oder eine Oberseite 29 der Bodenplatten 13a - 13e vorgesehen ist. Durch Auflegen des Winkelanschlags 26 auf die Unterseite 28 ist es möglich, einen Abstand 30 zwischen der Unterseite 28 und der jeweiligen Ausnehmung 17 exakt festzulegen. Dies ist später für eine einfache Montage der Haltebeschläge 10a - 10e vorteilhaft, während der Abstand zwischen der Ausnehmung 17 und der Oberseite 29 im Grunde variabel sein kann und von der Dicke der Bodenplatten 13a - 13e oder Dielen abhängig ist.

- Der Abstand 30 kann auch dadurch eingestellt werden, dass eine jeweilige Bodenplatte 13a - 13e und eine Bodenfläche 33 auf einem planen Untergrund aufliegen, während das Fräswerkzeug 23 die Ausnehmung 17 fräst.

- Zur Einstellung eines Seitenabstandes 31 zwischen einer jeweiligen Ausnehmung 17 und einer Querschmalseite 20 einer Bodenplatte 13a - 13d sind Queranschläge 32 vorgesehen, die bezüglich der Frontanschlagfläche 24 schwenkbar sind. Die Queranschläge 32 werden beispielsweise durch Klinken gebildet, die vor die Frontanschlagfläche 24 vorschwenkbar sind. In der Zeichnung ist die ausgeschwenkte Stellung gezeigt, wobei zur Einstellung eines jeweiligen Seitenabstands 31 selbstverständlich nur ein Queranschlag 32 ausgeschwenkt ist.

- Die Bodenfläche 33, die Queranschläge 32 sowie der Winkelanschlag 26 und die Frontanschlagfläche 24 ermöglichen ein einfaches, jedoch exaktes Fräsen der Ausnehmungen 17 in die Bodenplatten 13a - 13e. Auch die weitere Montage der Bodenplatten 13a - 13e an den Trägern 14a - 14c geht aufgrund der einfach montierbaren, robusten Haltebeschläge 10a - 10e schnell und einfach vonstatten, wobei der fertige Bodenbelag 12 ästhetisch anzusehen ist. Keiner der Haltebeschläge 10a - 10e liegt nämlich beim fertigen Bodenbelag 12 von der jeweiligen Ansichtsseite her gesehen frei. Zudem sind mit Ausnahme der Köpfe der Haltebolzen 15 keine Schraublöcher oder dergleichen sichtbar, was optisch ansprechend ist.

- Die Haltebeschläge 10a - 10e haben Krallen 40a - 40d, die Haltebeschläge 10a und 10c zusätzliche Krallen 41a- 41c, die an Trägerplatten 42a- 42d angeordnet sind. Die Krallen 40a - 40d, 41a, 41c stehen vor Oberseiten 43 von Trägerplatten 42a -42d vor, wobei ein Stützabschnitt 44 winkelig von den Trägerplatten 41 absteht, vorzugsweise im Wesentlichen rechtwinkelig, und ein Eingriffabschnitt 45 der Krallen 40a - 40d, 41a - 41c im Wesentlichen parallel zur Oberseite 43 der Trägerplatten 42a- 42d verläuft.

- Zur Herstellung eines Abstandes 46 zwischen dem Untergrund 35 und einer Plattenfläche 47 der Trägerplatten 42a - 42d sind Stützbereiche 48 an den Trägerplatten 42a - 42d vorgesehen. Die Stützbereiche 48 werden durch Randabschnitte 49 der Trägerplatten 42 gebildet, die sich im montierten Zustand der Haltebeschläge 10a - 10e auf dem Untergrund 35 abstützen. Die innere, zwischen den Randabschnitten 49 angeordnete Plattenfläche 47 ist aufgrund des Abstandes 46 vom Untergrund 35 entfernt, beispielsweise etwa 5 mm, so dass sich unterhalb der Plattenfläche 47 keine Wasseransammlungen oder Wassernester bilden können. Das verlängert die Lebensdauer des Bodenbelags 12 und insbesondere der Träger 14.

- Die Krallen 40a, 40b, 40c, 41a und 41c sind aus den Plattenflächen 47 ausgestanzt und werden anschließend zu der Krallenform gebogen. Die Haltebeschläge 10a - 10c sind z.B. Stanz-Biegeteile aus Metall, vorzugsweise Edelstahl.

- Neben den durch das Ausstanzen der Krallen 40a - 40d und 41a - 41d gebildeten Ausnehmungen an der Plattenfläche 47 sind Durchtrittsöffnungen 50 an den Haltebeschlägen 10a - 10e vorgesehen, die zumindest Teile von Befestigungseinrichtungen 51 bilden. Die Durchtrittsöffnungen 50 sind für Befestigungsschrauben 52 vorgesehen, die die Durchtrittsöffnungen 50 durchdringen und in den Untergrund 35, das heißt die Träger 14a - 14c eingeschraubt sind. An Stelle der Befestigungsschrauben 52 wären aber auch Nägel oder dergleichen andere Befestigungsbolzen, sowie auch Klammern und dergleichen möglich, wenn die Durchtrittsöffnungen entsprechend andersartig ausgestaltet sind.

- Die Durchtrittsöffnungen 50 sind bei den Haltebeschlägen 10a, 10b und 10c jeweils an den Trägerplatten 42 vorgesehen, während bei den Haltebeschlägen 10d, 10e, die man auch als Winkelkrallen bezeichnen könnte, die Durchtrittsöffnungen 50 an Halteschenkeln 53d, 53e vorhanden sind, die zur Trägerplatte 42d, winkelig ist, vorliegend rechtwinkelig. Die Krallen 40d stehen an einem Randbereich von der Trägerplatte 42d ab.

- Zwischen den beiden Durchtrittsöffnungen 50 am Halteschenkel 53d ist eine weitere eine Durchtrittsöffnung 54 vorgesehen, durch die der eine weitere Befestigungseinrichtung 37 bildende Haltebolzen 15, der die Bodenplatte 13e durchdringt, den Halteschenkel 53d durchdringen kann.

- Bei den Haltebeschlägen 10a - 10e sind jeweils zwei Durchtrittsöffnungen 50 vorgesehen, beim Haltebeschlag 10c weitere zwei Durchtrittsöffnungen 50. Dies ermöglicht eine flexible Befestigung der Haltebeschläge 10a - 10e mit ein bis vier (z.B. beim Haltebeschlag 10a), vorzugsweise zwei, Befestigungsschrauben 52. Es versteht sich, dass bei alternativ ausgestalteten Haltebeschlägen auch mehr oder weniger Durchtrittsöffnungen vorgesehen sein können.

- Auch bei den Halteschenkeln 53d, 53e ist als zweckmäßige Maßnahme vorgesehen, dass Randabschnitte 55 von einer Fläche 56 der Halteschenkel 53d, 53e in der Art von Stützabschnitten zur Winkelinnenseite abstehen, so dass die Fläche 56 nicht auf dem Untergrund 35 aufliegt, sondern einen Abstand zu diesem hat. Die Durchtrittsöffnungen 50, 54 sind an der Fläche 56 vorgesehen. Die beiden Krallen 40d stehen an einem Kantenbereich 63 zwischen dem Halteschenkel 53d, 53e und der Trägerplatte 42d ab.

- Auch im Bereich der Durchtrittsöffnungen 50 sind weitere Stützen 57 vorgesehen, die zum Abstützen der Trägerplatten 42a - 42d vom Untergrund 35 dienen. Die Stützen 57 werden durch trichterartige Wandabschnitte 58 gebildet, die zur Aufnahme von senkkopfartigen Köpfen der Befestigungsschrauben 52 dienen. Die Wandabschnitte 58 erstrecken sich von der Oberseite 43 nach unten entsprechend dem Abstand 46, so dass die Plattenfläche 47 auch im Bereich der Durchtrittsöffnung 50 abgestützt ist. Somit kommt die Unterseite der Plattenfläche 47 nicht mit dem Untergrund 35 in Kontakt, auch wenn die Befestigungsschrauben 52 verhältnismäßig fest in den Untergrund 35 eingeschraubt werden.

- Die Stützbereiche 48 stützen sich mit unterschiedlich breiten bzw. schmalen Abschnitten auf dem Untergrund 35 ab. So stützen sich beispielsweise Randabschnitte 49a, die durch seitliche Abkantungen gebildet sind, mit ihren Stirnseiten 59 auf dem Untergrund 35 ab. Die Breite der Stirnseiten 59 entspricht etwa der Dicke bzw. Stärke des Blechmaterials, aus dem die Trägerplatten 42a - 42d geformt sind. Im Vergleich zu den relativ schmalen Stirnseiten 59 sind Stützabschnitte 60 von Randabschnitten 49b verhältnismäßig breit. So liegen hier nämlich Auflageabschnitte 61 der Randabschnitte 49b flächig auf dem Untergrund 35 auf. Die Randabschnitte 49b sind sozusagen S-förmig abgekantet, wobei die Auflageabschnitte 61 zu der Plattenfläche 47 parallel verlaufen. Die Stirnseiten 59 und die Unterseite der Auflageabschnitte 61 liegen auf einer Ebene.

- Bei den Haltebeschlägen 10d, 10e ist eine weitere Variante eines Stützbereichs 48 realisiert, nämlich in Gestalt eines Randabschnittes 49d, der durch eine bogenförmige Abkantung 62 gebildet ist. Somit liegt der Stützbereich 48 mehr oder minder punktförmig oder im Bereich einer kurzen Linie auf dem Untergrund 35 auf.

- Ein Einführen der Krallen 40a - 40d, 41a - 41c in die Ausnehmungen 17 wird durch Einführschrägen 66 an ihren freien Enden 65 erleichtert. Die Einführschrägen 66 sind an den Innenseiten 67 der Eingriffabschnitte 45 vorgesehen. Die Eingriffabschnitte 45 der Krallen 40a - 40d, 41a, 41c haben zueinander winkelige Einführschenkel 68 und Andrückschenkel 69. Der Einführschenkel 68 ist im Sinne eines Öffnens von der jeweiligen Trägerplatte 42a - 42d weg geneigt, was das Einführen erleichtert. Der Andrückschenkel 69 ist gegensinnig zum Einführschenkel 68 geneigt, das heißt zur Oberseite 43 der Trägerplatten 42 - 42d hin geneigt, so dass zwischen dem Einführschenkel 68 und dem Andrückschenkel 69 eine linienförmige, verhältnismäßig schmale Kontaktfläche 70 gebildet ist.

- Die schmale Kontaktfläche 70 verhindert eine Ausbildung von Wassernestern im Bereich der Ausnehmung 17.

- Mit der Kontaktfläche 70 drücken die Eingriffabschnitte 45 federnd auf die jeweilige Innenwandung der Ausnehmung 17. Die federnde Eigenschaft der Krallen 40a - 40d, 41a, 41c sorgt für ein sicheres, jedoch elastisches Halten, so dass die beispielsweise aus Vollholz bestehenden Bodenplatten 13a, 13e "arbeiten" können.

- Die Krallen 40a - 40d, 41a, 41c sind als Klammern 75a, 75d ausgestaltet. Die Klammern 75a, 75d sind U-förmig, wobei zwei Seiten der U-förmigen Klammern 75a, 75d durch die Stützabschnitte 44 und die Eingriffabschnitte 45 bereitgestellt werden, während der gegenüberliegende Klammerschenkel 76a der Klammern 75a durch einen Auflagebereich 77 der Trägerplatten 42a - 42d und ein Klammerschenkel 76d durch einen Stützbereich 78 (bei den Haltebeschlägen 10d, 10e) gebildet werden. Die Klammerschenkel 76a sind den Eingriffabschnitten 45 nicht unmittelbar gegenüberliegend, sondern seitlich versetzt.

- Die Haltebeschläge 10d, 10e liegen mit ihren Stützbereichen 78, die in der Art der Auflageabschnitte 61 durch eine S-förmige Abkantung gebildet sind, auf dem Untergrund 35 im montierten Zustand auf.

- Die Krallen 40a - 40d, 41a, 41c werden in einer Einsteckrichtung 80 in die Ausnehmungen 17 eingesteckt. Während die Haltebeschläge 10b, 10d, 10e zum Halten einer jeweils endseitigen Bodenplatte 13a, 13d und 13e vorgesehen sind, eignen sich die Haltebeschläge 10a und 10c zur Befestigung jeweils mit ihren Längsschmalseiten 19 zueinander benachbarten Bodenplatten 13a, 13b und 13c, 13d. Dazu haben die beiden Haltebeschläge 10a, 10b zu einander entgegengesetzten Seiten offene Krallen 40a, 41a sowie 40c und 41c. Die Krallen 40a, 41a; 40c, 41c sind bezüglich einer quer zur Einsteckrichtung 40 verlaufenden Reihenrichtung 81 hintereinander angeordnet. Die Kralle 41a ist zwischen den Krallen 40a, die Kralle 41c zwischen den Krallen 40c bezüglich der Reihenrichtung 81 angeordnet. Die Stützabschnitte 44 der Krallen 40a, 41a; 40c, 41c fluchten im Wesentlichen miteinander, so dass die Stärke oder Dicke der Stützabschnitte 44 letztlich den Abstand zwischen den Längsschmalseiten 19 der Bodenplatten 13a - 13d definiert. Die Bodenplatten 13a - 13d liegen somit eng nebeneinander.