EP1518015B1 - Modul für textilmaschinen, insbesondere maschenbildende maschinen - Google Patents

Modul für textilmaschinen, insbesondere maschenbildende maschinen Download PDFInfo

- Publication number

- EP1518015B1 EP1518015B1 EP03760549A EP03760549A EP1518015B1 EP 1518015 B1 EP1518015 B1 EP 1518015B1 EP 03760549 A EP03760549 A EP 03760549A EP 03760549 A EP03760549 A EP 03760549A EP 1518015 B1 EP1518015 B1 EP 1518015B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- module according

- tools

- plastic body

- holding

- module

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 239000004753 textile Substances 0.000 title claims description 6

- 239000004033 plastic Substances 0.000 claims description 63

- 229920003023 plastic Polymers 0.000 claims description 63

- 239000002184 metal Substances 0.000 claims description 10

- 229910052751 metal Inorganic materials 0.000 claims description 10

- 229920002430 Fibre-reinforced plastic Polymers 0.000 claims description 2

- 239000011151 fibre-reinforced plastic Substances 0.000 claims description 2

- 238000001746 injection moulding Methods 0.000 claims 1

- 238000004519 manufacturing process Methods 0.000 description 7

- 239000000853 adhesive Substances 0.000 description 4

- 230000001070 adhesive effect Effects 0.000 description 4

- 229920000642 polymer Polymers 0.000 description 4

- 238000002347 injection Methods 0.000 description 3

- 239000007924 injection Substances 0.000 description 3

- 238000003860 storage Methods 0.000 description 3

- 240000003517 Elaeocarpus dentatus Species 0.000 description 2

- 230000015572 biosynthetic process Effects 0.000 description 2

- 238000013016 damping Methods 0.000 description 2

- 230000001419 dependent effect Effects 0.000 description 2

- 238000013461 design Methods 0.000 description 2

- 238000009940 knitting Methods 0.000 description 2

- 229920003002 synthetic resin Polymers 0.000 description 2

- 239000000057 synthetic resin Substances 0.000 description 2

- 241001136792 Alle Species 0.000 description 1

- 229910000975 Carbon steel Inorganic materials 0.000 description 1

- 229910001297 Zn alloy Inorganic materials 0.000 description 1

- 230000001133 acceleration Effects 0.000 description 1

- 238000004026 adhesive bonding Methods 0.000 description 1

- 239000002390 adhesive tape Substances 0.000 description 1

- 238000013459 approach Methods 0.000 description 1

- 239000010962 carbon steel Substances 0.000 description 1

- 238000005266 casting Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 238000007373 indentation Methods 0.000 description 1

- 239000000463 material Substances 0.000 description 1

- 238000000034 method Methods 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 229920005989 resin Polymers 0.000 description 1

- 239000011347 resin Substances 0.000 description 1

- 238000005476 soldering Methods 0.000 description 1

- 238000007711 solidification Methods 0.000 description 1

- 230000008023 solidification Effects 0.000 description 1

- 210000002023 somite Anatomy 0.000 description 1

- 239000010935 stainless steel Substances 0.000 description 1

- 229910001220 stainless steel Inorganic materials 0.000 description 1

- 229920001169 thermoplastic Polymers 0.000 description 1

- 229920001187 thermosetting polymer Polymers 0.000 description 1

- 239000004416 thermosoftening plastic Substances 0.000 description 1

- 238000012549 training Methods 0.000 description 1

Images

Classifications

-

- D—TEXTILES; PAPER

- D04—BRAIDING; LACE-MAKING; KNITTING; TRIMMINGS; NON-WOVEN FABRICS

- D04B—KNITTING

- D04B15/00—Details of, or auxiliary devices incorporated in, weft knitting machines, restricted to machines of this kind

- D04B15/20—Needle bars

-

- D—TEXTILES; PAPER

- D04—BRAIDING; LACE-MAKING; KNITTING; TRIMMINGS; NON-WOVEN FABRICS

- D04B—KNITTING

- D04B27/00—Details of, or auxiliary devices incorporated in, warp knitting machines, restricted to machines of this kind

- D04B27/06—Needle bars; Sinker bars

-

- D—TEXTILES; PAPER

- D04—BRAIDING; LACE-MAKING; KNITTING; TRIMMINGS; NON-WOVEN FABRICS

- D04B—KNITTING

- D04B15/00—Details of, or auxiliary devices incorporated in, weft knitting machines, restricted to machines of this kind

- D04B15/24—Sinker heads; Sinker bars

-

- D—TEXTILES; PAPER

- D04—BRAIDING; LACE-MAKING; KNITTING; TRIMMINGS; NON-WOVEN FABRICS

- D04B—KNITTING

- D04B27/00—Details of, or auxiliary devices incorporated in, warp knitting machines, restricted to machines of this kind

- D04B27/10—Devices for supplying, feeding, or guiding threads to needles

- D04B27/24—Thread guide bar assemblies

Definitions

- modules are often used which hold a group of special tools.

- Such modules are often mounted as a group in larger numbers on a support, a so-called bar, and perform together a working movement, such as a reciprocating motion. This results in requirements for the modules that have not been solved or not to the full satisfaction.

- Such modules must precisely hold the individual tools with respect to the bar, other tools needed for cooperation, and with respect to one another.

- the precision of the positioning of the individual tools is particularly in fine divisions, i. at small tool intervals for the proper functioning of the tools of importance. This also applies to the exact positioning of the tools to Barre and other tools.

- the modules have as small a mass as possible in order not to let the acceleration and braking forces become too great during the execution of the reciprocating movement.

- the precise storage of the tools must be maintained with all weight savings. Tools that are summarized in modules in the aforementioned type, for example, so-called closers, guide needles, knives, looper, Reetfinger, hooks and others Tools that are combined on the module to a comb-like structure.

- the socket is formed according to a first embodiment by a shaped body which consists of a zinc alloy and has a ribbed plate-shaped portion for receiving the ends of the hole needles.

- the ends of the U-shaped bent needles are fixed here by soldering or gluing.

- the socket is formed by a one-piece, plate-shaped body made of plastic, which is provided on both sides with ribs at one end, between which the wire-shaped ends of the hole needles are attached.

- a board segment that comprises a group of mesh-forming elements of identical design. These are provided at one end with two spaced holes.

- the stitch-forming elements are then arranged at a distance parallel to each other, after which in each case a synthetic resin strand is introduced with a dosing into the aligned holes. After curing, the synthetic resin strands keep the mesh-forming elements at a distance.

- the adhesive strands are made by means of an automatic dosing unit whose dosage and travel speed must be precisely set. This setting is critical because it depends largely on the consistency of the resin.

- Plastic puncture needles are really only suitable for a few applications. As a rule, tools made of metal are preferred.

- the holding section of a tool preferably has at least one contact surface which is exposed.

- This contact surface (s) can (can) be used to position the module on a bar.

- the tools are thus directly, ie stored without interposition of any other elements on the bar, so that with precise formation of the bar and precise training of the individual tools, a precise positioning of the tools is achieved on the bar. This is especially true when the contact surfaces of the tools lie in a common plane. This can be achieved, for example, in that all the tools are aligned parallel to one another and aligned with one another and at a distance from one another.

- the holding portion and the functional portion of each tool are preferably integrally connected with each other.

- the tools may be stampings or other metal parts.

- the one-piece design of the tools avoids accuracy problems in the relative positioning of the holding section and functional section.

- the tools are interconnected exclusively via the plastic body. It lacks any other means of connection. This creates a simple structure and the possibility of simple production.

- the plastic body is preferably in positive engagement with the tools as well as alternatively or additionally in cohesive connection. This can be achieved by providing the holding section with one or more recesses located substantially in its central area. The plastic body penetrates this recess and, in so doing, it engages over the edge of the recess, holding the plastic body in a positive and cohesive manner.

- the plastic body can be produced as an injection molded body.

- the injection mold may be formed so that the individual tools, especially at their storage sections in the injection mold remain immovable until the plastic body is completed. It can thus achieve a very accurate positioning of the tools. This applies in particular if the plastic body does not reach the outer edge of the holding sections, so that the entire or almost the entire edge of the holding sections remains free.

- the holding sections can be taken and positioned during the production of the plastic body. Alternatively, it may be enough to grasp and hold the holding portions at least at two opposite points of their edge.

- one or more open-edged recesses are provided for the plastic body.

- This embodiment has the advantage that the plastic body can be manufactured separately, wherein the holding portions of the individual tools are then inserted, for example, in preformed slots of the plastic body. The continuous part of the plastic body passes into the recess and forms the connection between the tools. It is advantageous if two provided on mutually opposite edges of the holding portion recesses form the receptacles for plastic body. In this way, a compact module is obtained.

- the plastic body may have a contact surface.

- the special plastic properties which are for example in its internal damping or its elasticity, between the bar and the tools to be effective. It is also possible to combine the contact surfaces of the holding portions with the contact surface of the plastic body, so that the holding portions lie at one point even on the bar, while they rest indirectly elsewhere on the plastic body on the bar.

- the plastic body may be constructed of a thermoplastic, of a thermosetting plastic, of a single- or multi-component plastic and of a fiber-reinforced plastic. This depends on the desired manufacturing process and on the result to be achieved.

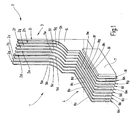

- FIG. 1 illustrates a module 1 intended for use in a stitch forming machine. It has several tools 2. Each individual tool 2a, 2b, 2c, 2d, 2e, 2f, 2g, 2h, 2i is precisely positioned with respect to the other tools 2.

- the tools 2 are in the in FIG. 1 specified embodiment normally open. However, it may also be in detail to knife, looper, Reetfinger, hooks, guide needles or other tools, as they are needed in textile machines, provided that they perform a common working movement in constant relative position.

- the tools 2 are identical to each other and have a plate-like basic shape. They are laterally aligned with each other in the module and held parallel to each other at a distance, so that they define a comb-like functional area 3 to these a holding portion 4 connects, which is used to attach the module 1 to a corresponding support, such as a bar of a stitch-forming machine , serves.

- the tools 2 each have a finger-like functional section 5a, 5b, 5c, 5d, 5e, 5f, 5g, 5h, 5i and a holding section 6a, 6b, 6c, 6d, 6e, 6f, 6g, 6h, 6i.

- the functional portions 5 are integrally connected to the holding portions 6, respectively.

- the tools 2 are formed by stampings.

- the holding sections 6 are connected to each other via a plastic body 7, which connects the tools 2 inextricably linked.

- the plastic body 7 is designed so that it passes through all the holding sections 6, wherein it leaves the edge 8a, 8b, 8c, 8d, 8e, 8f, 8g, 8h, 8i but at least partially free, ie not reached.

- the narrow edges 8a, 8b, 8c, 8d, 8e, 8f, 8g, 8h, 8i form contact surfaces for positioning the tools of a module on a bar.

- the contact surfaces lie in a common plane and thus together form the (subdivided) contact surface of the holding region 4.

- the structure of the holding portion 4 is in particular from the FIGS. 2 and 3 out.

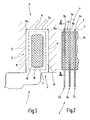

- FIG. 2 the plastic body 7 and the tool 2a, 2b and 2c are illustrated.

- the edges 8a, 8b, 8c lie in the common plane E, to, as FIG. 3 illustrated to abut a flat surface 9 of a schematically indicated bar 11.

- These are also arranged in a respective common plane and are located on contact surfaces 12, 14 of the bar 11 at.

- the approximately rectangular in side view holding portion 6a has a preferably also approximately rectangular central recess 15 in the form of an elongated opening which is surrounded by an edge 16. This includes with the outer edge 8a a strip 17 preferably a constant width.

- the plastic body 7 extends through the recess 15 and engages over the edge 16 of the opening 15 in each case on both flat sides.

- the strip 17 is thereby approximately half sunk into the plastic body 7.

- the plastic body 7 has an approximately rectangular cross section, so that the gap 18 extends along the entire edge 8 of the holding portion 6a and 6b. This applies to all other holding sections 6 accordingly.

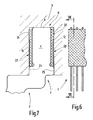

- FIGS. 4 and 5 illustrate a modified embodiment of the module 1. As far as no separate explanations are given below, this module agrees with the module Figure 1 to 3 match. Reference is made to the above description with reference to the same reference numerals.

- the module according to the FIGS. 4 and 5 in its holding portion 4 on a plastic body 7, which comprises the holding portions 6 not at a central opening but at its respective edge 8a, 8b, 8c, 8d, 8e, 8f, 8g, 8h, 8i.

- the plastic body 7 extends to the contact surfaces 12, 14, ie its outer surfaces 21, 22 are aligned with edge portions 23, 24, 25, 26 of the holding sections 6.

- edge portions 23, 24 and 25, 26 are each recesses 27, 28 provided in the form of indentations, which may for example have a rectangular outline and are open-edged.

- the recesses 27, 28 are filled by corresponding parts of the plastic body 7, which otherwise covers the flat sides of the holding portions 6 substantially. On the narrow side, interspaces 18 can again remain between the holding sections 6 in order to favor the positioning in the bar 11.

- the holding portions 6 are held in the plastic body 7 both positive and cohesively by the adhesion between the base material of the plastic body 7 and the metal of the holding portions 6.

- the plastic body 7 can also protrude beyond the planes defined by the edge sections 23, 24 and 25, 26, so that it does not touch the contact surfaces 12, 14. However, it can also be very slightly, for example, a few hundredths of a millimeter over these defined by the edge portions 23, 24 and 25, 26 levels protruding to support a resilient clamping action thanks to its inherent elasticity.

- two partial bodies 7a, 7b may also be provided which, for example, abut one another at a center line 29, are connected to one another or here define a gap with one another.

- the plastic body 7a, 7b may be prefabricated and attached to the holding sections 6 in an assembly process. A fixation can be done by heat, by adhesive or by friction.

- the plastic body 7 may be integrally formed or consist of two parts which are pushed from the long narrow sides of the holding portions 6 ago on this.

- the fixation can be cohesively by adhesive or by friction. The latter has the advantage of demountability.

- edge 8 of the module after FIGS. 2 and 3 be provided with one or more recesses to reduce the contact area between the edge 8 and the abutment surfaces 9, 12, 14

- the holding portions 6 of the embodiments can after FIGS. 4 to 7 be provided with openings through which the plastic body 7 extends. This allows an even more intimate connection between the plastic and the tools 2 can be achieved.

- a module for textile machines has a plurality of tools 2 with holding sections 6. These are taken in a plastic body 7, the or the holding portions 6 at one or more recesses 15, 27, 28 or. It serves for the correct fixing of the tools 2 in relation to each other.

Landscapes

- Engineering & Computer Science (AREA)

- Textile Engineering (AREA)

- Injection Moulding Of Plastics Or The Like (AREA)

- Knitting Machines (AREA)

- Sewing Machines And Sewing (AREA)

- Slide Fasteners, Snap Fasteners, And Hook Fasteners (AREA)

- Treatment Of Fiber Materials (AREA)

Description

- In maschenbildenden Maschinen oder anderen Strickmaschinen kommen häufig Module zum Einsatz, die eine Gruppe spezieller Werkzeuge halten. Solche Module sind häufig als Gruppe in größerer Zahl auf einem Träger, einer so genannten Barre, befestigt und führen gemeinsam eine Arbeitsbewegung, beispielsweise eine hin- und hergehende Bewegung aus. Daraus ergeben sich Anforderungen an die Module, die bislang nicht oder nicht zur vollen Zufriedenheit gelöst sind. Solche Module müssen die einzelnen Werkzeuge in Bezug auf die Barre, auf andere Werkzeuge die zur Zusammenarbeit benötigt werden, sowie in Bezug aufeinander präzise halten. Die Präzision der Positionierung der einzelnen Werkzeuge ist insbesondere bei feinen Teilungen, d.h. bei geringen Werkzeugabständen für die ordnungsgemäße Funktion der Werkzeuge von Bedeutung. Dies gilt auch im Hinblick auf die exakte Positionierung der Werkzeuge zur Barre und anderen Werkzeugen.

- Soll die Textilmaschine eine hohe Arbeitsgeschwindigkeit erreichen, ist es zu wünschen, dass die Module eine möglichst geringe Masse aufweisen, um die Beschleunigungs- und Bremskräfte bei der Ausführung der hin- und hergehenden Bewegung nicht zu groß werden zu lassen. Dabei muss die präzise Lagerung der Werkzeuge bei aller Gewichtsersparnis jedoch gewahrt bleiben. Werkzeuge, die in der genannten Art zu Modulen zusammengefasst werden, sind beispielsweise so genannte Schließer, Legenadeln, Messer, Looper, Reetfinger, Haken und andere Werkzeuge, die an dem Modul zu einem kammartigen Gebilde zusammengefasst sind.

- Aus der

DE 19803474 C1 ist ein solches kammartiges Gebilde mit mehreren Zinken sowie ein Herstellungsverfahren für dieses bekannt. Die Zinken sind parallel und im Abstand zueinander angeordnet. Sie sind mit jeweils einem Ende zwischen zwei miteinander verklebten Klebebändern gehalten und erstrecken sich von diesen weg. - Wird ein solches Gebilde an einer Barre befestigt, kann es wegen der Flexibilität der Klebebänder zu Problemen kommen. Außerdem ist der genaue Bezug zwischen den einzelnen Zinken und der Barre über die Klebebänder zu vermitteln.

- Aus der

DE 19757962 A1 ist ein Paket aus mehreren, nebeneinander liegenden plattenförmigen Bauteilen bekannt, die fest miteinander verbunden sind. Die Bauteile weisen Durchgangsbohrungen auf, die von einem Rohr durchgriffen sind. Somit sind die Bauteile im Abstand zueinander auf ein oder mehreren Rohren aufgefädelt. Das Rohr ist in einem nachfolgenden Arbeitsschritt von innen her aufgeweitet worden, so dass die einzelnen Bauteile form- und kraftschlüssig auf dem Rohr sitzen. Sie sind dadurch gehalten. - Bei der Herstellung eines Pakets aus einzelnen Werkzeugen ist es bei dieser Vorgehensweise schwierig, hohen Genauigkeitsanforderungen zu entsprechen, insbesondere wenn es sich um kleine Werkzeuge handelt.

- Aus der

DE 19854191 A1 ist ein Paket aus mehreren flachen Bauteilen bekannt, die durch Stäbe parallel und im Abstand zueinander gehalten sind. Die Stäbe erstrecken sich durch Öffnungen der plattenförmigen Bauteile und bestehen aus Metall, wie beispielsweise Chromnickelstahl oder Kohlenstoffstahl. Zur Verbindung zwischen den Stäben und den Werkzeugen wird ein Klebstoff vorgeschlagen. - Auch bei diesem Aufbau können sich Genauigkeitsprobleme ergeben.

- Aus der

DE 44 06 622 A1 ist eine Lochnadelfassung bekannt, deren Halter mehrere Lochnadeln in zueinander paralleler Ausrichtung im Abstand zueinander hält. Die Fassung wird gemäß einer ersten Ausführungsform durch einen Formkörper gebildet, der aus einer Zinklegierung besteht und zur Aufnahme der Enden der Lochnadeln einen gerippten plattenförmigen Abschnitt aufweist. Die Enden der u-förmig gebogenen Nadeln sind hier durch Löten oder Kleben befestigt. - Bei einer weiteren, aus dieser Druckschrift hervorgehenden Ausführungsform wird die Fassung durch einen einstückigen, plattenförmigen Körper aus Kunststoff gebildet, der an einem Ende beidseitig mit Rippen versehen ist, zwischen denen die drahtförmigen Enden der Lochnadeln befestigt sind.

- Die Herstellung einer solchen Lochnadelfassung ist mit einem nicht zu unterschätzenden Aufwand verbunden.

- Aus der

DE 199 20 673 A1 ist ein Platinensegment bekannt, das eine Gruppe untereinander gleich ausgebildeter maschenbildender Elemente umfasst. Diese sind an einem Ende mit zwei voneinander beabstandeten Bohrungen versehen. Die maschenbildenden Elemente sind dann im Abstand parallel zueinander angeordnet, wonach in die miteinander fluchtenden Bohrungen jeweils ein Kunstharzstrang mit einem Dosierautomaten eingebracht wird. Nach dem Aushärten halten die Kunstharzstränge die maschenbildenden Elemente auf Abstand. Die Herstellung der Klebstoffstränge erfolgt mittels eines Dosierautomaten, dessen Dosierung und Verfahrgeschwindigkeit exakt einzustellen ist. Diese Einstellung ist kritisch, weil sie von der Konsistenz des Kunstharzes maßgeblich abhängt. - Aus der

DE 42 24 490 C2 ist ein Verfahren zur Herstellung von Lochnadelmodulen bekannt. Dabei wird davon ausgegangen, dass sowohl die Lochnadeln als auch der Befestigungskörper zur Lagerung der Lochnadeln an der Barre vollständig nahtlos und somit einstückig aus Kunststoff ausgebildet werden. Dazu wird eine zweischalige Form vorgesehen, deren Gravur der Außenkontur der einzelnen Lochnadeln und deren Haltekörper entspricht. Die Form wird in einem Gießvorgang mit geeignetem Kunststoff gefüllt, der nach seiner Erstarrung das Modul bildet. - Lochnadeln aus Kunststoff sind nur für wenige Anwendungszwecke wirklich geeignet. In der Regel werden aus Metall bestehende Werkzeuge bevorzugt.

- Aus der

US 3 823 581 A ist ein Modul mit Werkzeugen bekannt, die in Schlitzen eines Modulgrundkörpers gehalten sind. Zu dem Modul gehört außerdem ein Klemmstück, das durch Schrauben an dem Grundkörper festgespannt wird und dabei auf die in den Schlitzen liegenden Schäfte der Werkzeuge drückt. - Davon ausgehend ist es Aufgabe der Erfindung, ein Modul für Textilmaschinen zu schaffen, das hohen Genauigkeitsanforderungen genügt, ein geringes Gewicht aufweist und auf rationelle Weise herzustellen ist.

- Diese Aufgabe wird durch das Modul mit den Merkmalen des Patentanspruchs 1 gelöst:

- Das erfindungsgemäße Modul weist mehrere Werkzeuge auf, die jeweils einen Funktionsabschnitt und einen Halteabschnitt aufweisen. Der Halteabschnitt dient der Positionierung des Werkzeugs an einem Halter, d.h. beispielsweise einer Barre. Er weist wenigstens eine Ausnehmung auf, die von einem Kunststoffkörper durchsetzt ist. Dieser bindet alle Werkzeuge zu einem Modul zusammen, der nur im Ganzen gehandhabt werden kann. Eine metallische Verbindung zwischen den Halteabschnitten besteht nicht. Es besteht auch sonst keine metallische Verbindung zwischen den Werkzeugen. Der Kunststoffkörper weist ein wesentlich geringeres Gewicht auf als ein entsprechender alternativ verwendbarer Metallkörper. Außerdem kann er die einzelnen Werkzeuge dauerhaft und präzise in Bezug aufeinander halten. Indem er die Ausnehmung des Halteabschnitts durchgreift lässt sich ein Formschluss erzielen, so dass das einzelne Werkzeug nicht ausschließlich auf die Haftung zwischen Kunststoff und Metall angewiesen ist, wenn die Werkzeuge aus Metall bestehen.

- Vorzugsweise weist der Halteabschnitt eines Werkzeugs wenigstens eine Anlagefläche auf, die frei zu Tage liegt. Diese Anlagefläche(n) kann (können) zur Positionierung des Moduls an einer Barre genutzt werden. Die Werkzeuge sind damit direkt, d.h. ohne Zwischenlage irgendwelcher anderen Elemente, an der Barre gelagert, so dass bei präziser Ausbildung der Barre und präziser Ausbildung der einzelnen Werkzeuge auch eine präzise Positionierung der Werkzeuge an der Barre erreicht wird. Dies gilt insbesondere, wenn die Anlageflächen der Werkzeuge in einer gemeinsamen Ebene liegen. Dies kann beispielsweise dadurch erreicht werden, dass alle Werkzeuge zueinander parallel sowie miteinander fluchtend und im Abstand zueinander ausgerichtet sind.

- Der Halteabschnitt und der Funktionsabschnitt jedes Werkzeugs sind vorzugsweise einstückig miteinander verbunden. Beispielsweise können die Werkzeuge Stanzteile oder anderweitige Metallteile sein. Die einstückige Ausbildung der Werkzeuge vermeidet Genauigkeitsprobleme bei der Relativpositionierung von Halteabschnitt und Funktionsabschnitt.

- Bei einer bevorzugten Ausführungsform sind die Werkzeuge untereinander ausschließlich über den Kunststoffkörper verbunden. Es fehlen jegliche anderen Verbindungsmittel. Dies schafft einen einfachen Aufbau sowie die Möglichkeit einer einfachen Herstellung.

- Der Kunststoffkörper steht mit den Werkzeugen vorzugsweise in formschlüssigem Eingriff sowie alternativ oder zusätzlich in stoffschlüssiger Verbindung. Dies kann erreicht werden, indem der Halteabschnitt mit ein oder mehreren Ausnehmungen versehen ist, die sich im Wesentlichen in seinem zentralen Bereich befinden. Durchsetzt der Kunststoffkörper diese Ausnehmung und übergreift er dabei den Rand der Ausnehmung hält der Kunststoffkörper die Werkzeuge form- und stoffschlüssig. Der Kunststoffkörper kann als Spritzgusskörper hergestellt werden. Dabei kann die Spritzgussform so ausgebildet sein, dass die einzelnen Werkzeuge, insbesondere an ihren Lagerungsabschnitten in der Spritzgussform so lange unverrückbar gehalten bleiben, bis der Kunststoffkörper fertig gestellt ist. Es lässt sich damit eine sehr genaue Positionierung der Werkzeuge erreichen. Dies gilt insbesondere, wenn der Kunststoffkörper den äußeren Rand der Halteabschnitte nicht erreicht, so dass der gesamte oder nahezu der gesamte Rand der Halteabschnitte frei bleibt. Hier können die Halteabschnitte während der Herstellung des Kunststoffkörpers gefasst und positioniert werden. Alternativ kann es genügen, die Halteabschnitte wenigstens an zwei gegenüber liegenden Stellen ihres Randes zu fassen und zu halten.

- Bei einer alternativen Ausführungsform sind ein oder mehrere randoffene Ausnehmungen für den Kunststoffkörper vorgesehen. Diese Ausführungsform hat den Vorzug, dass der Kunststoffkörper separat hergestellt werden kann, wobei die Halteabschnitte der einzelnen Werkzeuge dann beispielsweise in vorgeformte Schlitze des Kunststoffkörpers eingeschoben werden. Der durchgehende Teil des Kunststoffkörpers gelangt dabei in die Ausnehmung und bildet die Verbindung zwischen den Werkzeugen. Dabei ist es vorteilhaft, wenn zwei an einander gegenüber liegenden Rändern des Halteabschnitts vorgesehene Ausnehmungen die Aufnahmen für Kunststoffkörper bilden. Auf diese Weise wird ein kompaktes Modul erhalten.

- Bei einer weiter abgewandelten Ausführungsform kann der Kunststoffkörper eine Anlagefläche aufweisen. Dies kann vorteilhaft sein, wenn die speziellen Kunststoffeigenschaften, die beispielsweise in seiner inneren Dämpfung oder seiner Elastizität liegen, zwischen der Barre und den Werkzeugen wirksam werden sollen. Dabei ist es auch möglich, die Anlageflächen der Halteabschnitte mit der Anlagefläche des Kunststoffkörpers zu kombinieren, so dass die Halteabschnitte an einer Stelle selbst an der Barre anliegen, während sie an anderer Stelle mittelbar über den Kunststoffkörper an der Barre anliegen.

- Der Kunststoffkörper kann aus einem thermoplastischen Kunststoff, aus einem aushärtenden Kunststoff, aus einem ein- oder mehrkomponenten Kunststoff sowie aus einem faserverstärkten Kunststoff aufgebaut sein. Dies hängt vom gewünschten Fertigungsverfahren und vom zu erzielenden Ergebnis ab.

- Weitere Einzelheiten vorteilhafter Ausführungsformen der Erfindung ergeben sich aus der Zeichnung, der Beschreibung und aus Unteransprüchen. In der Zeichnung sind Ausführungsbeispiele der Erfindung veranschaulicht. Es zeigen:

-

Figur 1 ein erfindungsgemäßes Modul in perspektivischer, schematisierter Darstellung, -

Figur 2 das Modul nachFigur 1 in ausschnittsweiser Draufsicht, -

Figur 3 das Modul nachFigur 2 , geschnitten entlang der Linie III-III, -

Figur 4 eine abgewandelte Ausführungsform des Moduls in ausschnittsweiser Draufsicht, -

Figur 5 das Modul nachFigur 4 , geschnitten entlang der Linie V-V, -

Figur 6 eine weitere abgewandelte Ausführungsform des Moduls in ausschnittsweiser Draufsicht und -

Figur 7 das Modul nachFigur 6 , geschnitten entlang der Linie VII-VII. - In

Figur 1 ist ein Modul 1 veranschaulicht, das zum Einsatz in einer maschenbildenden Maschine bestimmt ist. Es weist mehrere Werkzeuge 2 auf. Jedes einzelne Werkzeug 2a, 2b, 2c, 2d, 2e, 2f, 2g, 2h, 2i ist dabei bezüglich der anderen Werkzeuge 2 präzise positioniert. Die Werkzeuge 2 sind in dem inFigur 1 angegebenen Ausführungsbeispiel Schließer. Es kann sich jedoch im Einzelnen auch um Messer, Looper, Reetfinger, Haken, Legenadeln oder anderweitige Werkzeuge handeln, wie sie in Textilmaschinen benötigt werden, sofern sie in konstanter Relativlage eine gemeinsame Arbeitsbewegung ausführen. - Die Werkzeuge 2 sind untereinander gleich ausgebildet und weisen eine plattenartige Grundform auf. Sie sind in dem Modul seitlich miteinander fluchtend und im Abstand parallel zueinander gehalten, so dass sie einen kammartigen Funktionsbereich 3 festlegen An diesen schließt sich ein Haltebereich 4 an, der zur Befestigung des Moduls 1 an einem entsprechenden Träger, wie beispielsweise einer Barre einer maschenbildenden Maschine, dient. Die Werkzeuge 2 weisen jeweils einen fingerartigen Funktionsabschnitt 5a, 5b, 5c, 5d, 5e, 5f, 5g, 5h, 5i und einen Halteabschnitt 6a, 6b, 6c, 6d, 6e, 6f, 6g, 6h, 6i auf. Die Funktionsabschnitte 5 sind mit den Halteabschnitten 6 jeweils einstückig verbunden. Beispielsweise sind die Werkzeuge 2 durch Stanzteile gebildet.

- Die Halteabschnitte 6 sind untereinander über einen Kunststoffkörper 7 verbunden, der die Werkzeuge 2 unlösbar miteinander verbindet. Der Kunststoffkörper 7 ist dabei so ausgebildet, dass er alle Halteabschnitte 6 durchsetzt, wobei er deren Rand 8a, 8b, 8c, 8d, 8e, 8f, 8g, 8h, 8i jedoch wenigstens abschnittsweise frei lässt, d.h. nicht erreicht. Dadurch bilden die schmalen Ränder 8a, 8b, 8c, 8d, 8e, 8f, 8g, 8h, 8i Anlageflächen zur Positionierung der Werkzeuge eines Moduls an einer Barre. Die Anlageflächen liegen dabei in einer gemeinsamen Ebene und bilden somit gemeinsam die (untergliederte) Anlagefläche des Haltebereichs 4.

- Der Aufbau des Haltebereichs 4 geht insbesondere aus den

Figuren 2 und 3 hervor. InFigur 2 sind der Kunststoffkörper 7 und das Werkzeug 2a, 2b und 2c veranschaulicht. Wie ersichtlich liegen die Ränder 8a, 8b, 8c in der gemeinsamen Ebene E, um, wieFigur 3 veranschaulicht, an einer ebenen Fläche 9 einer schematisch angedeuteten Barre 11 anzuliegen. Gleiches gilt für Bereiche der Ränder 8a, 8b, 8c an den langen Schmalseiten der Halteabschnitte 6. Auch diese sind in einer jeweils gemeinsamen Ebene angeordnet und liegen an Anlageflächen 12, 14 der Barre 11 an. Der in Seitenansicht etwa rechteckige Halteabschnitt 6a weist eine vorzugsweise ebenfalls etwa rechteckige zentrale Ausnehmung 15 in Form einer länglichen Öffnung auf, die von einem Rand 16 umgeben ist. Dieser schließt mit dem äußeren Rand 8a einen Streifen 17 vorzugsweise konstanter Breite ein. - Der Kunststoffkörper 7 erstreckt sich durch die Ausnehmung 15 hindurch und übergreift den Rand 16 der Öffnung 15 jeweils an beiden Flachseiten. Der Streifen 17 ist dadurch etwa zur Hälfte in den Kunststoffkörper 7 eingesenkt. Wie insbesondere aus

Figur 2 ersichtlich, ergeben sich zwischen benachbarten Halteabschnitten 6a, 6b nutartige Zwischenräume 18. Der Kunststoffkörper 7 weist einen etwa rechteckigen Querschnitt auf, so dass der Zwischenraum 18 sich entlang des gesamten Rands 8 des Halteabschnitts 6a bzw. 6b erstreckt. Dies gilt für alle anderen Halteabschnitte 6 entsprechend. - Wird der Haltebereich 4, wie

Figur 3 schematisch veranschaulicht, in einer Barre 11 angeordnet und festgeklemmt, wird die Positionierung des Haltebereichs 4 und somit des Moduls 1 durch die nahezu linienhafte Anlage der jeweiligen Ränder 8a, 8b, 8c, 8d, 8e, 8f, 8g, 8h, 8i an den Anlageflächen 9, 12, 14 erreicht. Es ergeben sich hier hohe Flächenpressungen mit der Folge einer hohen Positioniersicherheit. Bedarfsweise können an den Anlageflächer 9, 12, 14 auch ein oder mehrere Vorsprünge vorgesehen sein, die in die Zwischenräume 18 greifen, um eine seitliche Positionierung des Moduls 1 zu bewirken. - Die

Figuren 4 und 5 veranschaulichen eine abgewandelte Ausführungsform des Moduls 1. Soweit nachfolgend keine gesonderten Erläuterungen gegeben werden, stimmt dieses Modul mit dem Modul nachFigur 1 bis 3 überein. Es wird unter Zugrundelegung gleicher Bezugszeichen auf die vorstehende Beschreibung verwiesen. - Im Unterschied zu dem vorbeschriebenen Modul weist das Modul nach den

Figuren 4 und 5 in seinem Haltebereich 4 einen Kunststoffkörper 7 auf, der die Halteabschnitte 6 nicht an einer Zentralöffnung sondern an ihrem jeweiligen Rand 8a, 8b, 8c, 8d, 8e, 8f, 8g, 8h, 8i umfasst. Der Kunststoffkörper 7 reicht dabei bis zu den Anlageflächen 12, 14, d.h. seine Außenflächen 21, 22 fluchten mit Randabschnitten 23, 24, 25, 26 der Halteabschnitte 6. Zwischen den an den langen Schmalseiten der Halteschnitte 6 angeordneten Randabschnitten 23, 24 sowie 25, 26 sind jeweils Ausnehmungen 27, 28 in Form von Einbuchtungen vorgesehen, die beispielsweise einen rechteckigen Umriss haben können und randoffen sind. Die Ausnehmungen 27, 28 sind durch entsprechende Partien des Kunststoffkörpers 7 gefüllt, der ansonsten die Flachseiten der Halteabschnitte 6 im Wesentlichen bedeckt. An der Schmalseite können zwischen den Halteabschnitten 6 wiederum Zwischenräume 18 verbleiben, um die Positionierung in der Barre 11 zu begünstigen. Wie bei dem vorstehenden Ausführungsbeispiel sind die Halteabschnitte 6 in den Kunststoffkörper 7 sowohl formschlüssig als auch stoffschlüssig durch die Haftung zwischen dem Grundstoff des Kunststoffkörpers 7 und dem Metall der Halteabschnitte 6 gehalten. Bedarfsweise kann der Kunststoffkörper 7 auch hinter den von den Randabschnitten 23, 24 bzw. 25, 26 definierten Ebenen zurückstehen, so dass er die Anlageflächen 12, 14 nicht berührt. Er kann jedoch auch ganz geringfügig, beispielsweise wenige hundertstel Millimeter über diese von den Randabschnitten 23, 24 bzw. 25, 26 definierten Ebenen vorstehen, um Dank seiner inhärenten Elastizität eine federnde Klemmwirkung zu unterstützen. - An Stelle eines einzigen kompakten Kunststoffkörpers 7 können auch zwei Teilkörper 7a, 7b vorgesehen werden, die beispielsweise bei einer Mittellinie 29 aneinander stoßen, miteinander verbunden sind oder hier einen Spalt miteinander begrenzen. Die Kunststoffkörper 7a, 7b können vorgefertigt sein und in einem Montagevorgang an die Halteabschnitte 6 angesetzt werden. Eine Fixierung kann durch Wärme, durch Klebstoff oder reibschlüssig erfolgen.

- Eine weitere Ausführungsform der Erfindung ist in den

Figuren 6 und 7 veranschaulicht. Während die Positionierung des Moduls 1 an der Barre 11 bei den vorstehend beschriebenen Ausführungsformen ausschließlich durch direkte Anlage zwischen den Halteabschnitten 6 und den Anlageflächen 9, 12, 14 erfolgt, ist bei dem vorstehend beschriebenen Ausführungsbeispiel ein abweichendes Prinzip gewählt: - Bei dem Modul 1 nach den

Figuren 6 und 7 sind die Ausnehmungen 27, 28 so verbreitert, dass die Randabschnitte 23, 26 der Halteabschnitte 6 entfallen. Es verbleiben die Randabschnitte 24, 25, die in direkter Anlage mit den Anlageflächen 12, 14 stehen. Außerdem stehen die Halteabschnitte 6 mit ihrer Schmalseite in direkter Anlage mit der Anlagefläche 9. Somit liegen die Halteabschnitte 6 wie bei allen vorstehend beschriebenen Ausführungsformen an drei Seiten des Haltebereichs 4 frei zu Tage und zwar an den beiden einander gegenüber liegenden Flachseiten des Halteabschnitts 4 sowie an der von den Werkzeugen 2 abliegenden Schmalseite. Darüber hinaus erstreckt sich der Kunststoffkörper 7 durch die Ausnehmungen 27, 28, wobei an dem Kunststoffkörper 7 Anlageflächen 31, 32 ausgebildet sind, die die Randabschnitte 23, 26 des Moduls 1 nachFigur 5 ersetzen. Die Anlageflächen 31, 32 sind an den Flachseiten des Haltebereichs 4 in unmittelbarer Nachbarschaft zu dessen Schmalseite angeordnet. Die Anlageflächen 31, 32 stehen etwas über den übrigen Kunststoffkörper 7 über. Wird beispielsweise ein zähelastischer Kunststoff gewählt, der inhärente Feder- und Dämpfungseigenschaften aufweist, kann das Modul 1 auf diese Weise durch direkte Metall/Metall-Anlage zwischen den Halteabschnitte 6 und der Barre 1 präzise gelagert werden. Durch die dem Kunststoff inhärente Nachgiebigkeit, die durch die Ausbildung der Anlageflächen 31, 32 als schmale Streifen in besonderem Maße genutzt werden kann, ergibt sich darüber hinaus eine hohe Toleranzunempfindlichkeit des Moduls 1 gegenüber der Barre 11. Wird der Kunststoff als nachgiebig angesehen, bilden die Randabschnitte 24, 25 und der Rand 8 im oberen schmalseitigen Endbereich des Haltebereichs 4, eine Dreipunktanlage. - Wie bei dem vorstehend beschriebenen Ausführungsbeispiel kann der Kunststoffkörper 7 einstückig ausgebildet sein oder aus zwei Teilen bestehen, die von den langen Schmalseiten der Halteabschnitte 6 her auf diese aufgeschoben sind. Die Fixierung kann stoffschlüssig durch Klebstoff oder durch Reibschluss erfolgen. Letzteres hat den Vorzug der Demontierbarkeit.

- Weitere vorteilhafte Ausführungsformen und Abwandlungen sind möglich. Beispielsweise kann der Rand 8 des Moduls nach

Figur 2 und 3 mit ein oder mehreren Ausnehmungen versehen sein, um die Berührungsfläche zwischen dem Rand 8 und den Anlageflächen 9, 12, 14 zu reduzieren Außerdem können die Halteabschnitte 6 der Ausführungsformen nachFigur 4 bis 7 mit Öffnungen versehen sein, durch die sich der Kunststoffkörper 7 erstreckt. Dadurch kann eine noch innigere Verbindung zwischen dem Kunststoff und den Werkzeugen 2 erreicht werden. - Ein Modul für Textilmaschinen weist mehrere Werkzeuge 2 mit Halteabschnitten 6 auf. Diese sind in einem Kunststoffkörper 7 gefasst, der die Halteabschnitte 6 bei einer oder mehreren Ausnehmungen 15, 27, 28 aus- oder umgreift. Er dient der lagerichtigen Fixierung der Werkzeuge 2 in Bezug aufeinander. Die Positionierung der Werkzeuge 2 in Bezug auf eine Barre 11 erfolgt jedoch durch direkte Anlage zwischen den Halteabschnitten 6 und der Barre 11. Durch die Ausfüllung der zwischen den Halteabschnitten vorhandenen spaltförmigen Zwischenräume mit Kunststoff wird ein kompakter, dabei aber leichter Haltebereich 4 für das Modul 1 erhalten.

-

- 1

- Modul

- 2

- Werkzeuge

- 2a bis 2i

- Werkzeug

- 3

- Funktionsbereich

- 4

- Haltebereich

- 5

- Funktionsabschnitte

- 5a bis 5i

- Funktionsabschnitt

- 6

- Halteabschnitte

- 6a bis 6i

- Halteabschnitt

- 7, 7a, 7b

- Kunststoffkörper

- 8a bis 8i

- Rand

- 9

- Anlagefläche

- 11

- Barre

- 12, 14

- Anlagefläche

- 15

- Ausnehmung

- 16

- Rand

- 17

- Streifen

- 18

- Zwischenraum

- 21, 22

- Außenflächen

- 23, 24, 25, 26

- Randabschnitte

- 27, 28

- Ausnehmungen

- 29

- Mittellinie

- 31, 32

- Anlageflächen

- E

- Ebene

Claims (18)

- Modul (1) für Textilmaschinen, insbesondere Maschen bildende Maschinen,

mit mehreren metallischen Werkzeugen (2), die Funktionsabschnitte (5) und Halteabschnitte (6) aufweisen,

wobei die Halteabschnitte (6) jeweils wenigstens eine Ausnehmung (15, 27, 28) aufweisen, die von einem Kunststoffkörper (7) durchsetzt sind,

dadurch gekennzeichnet,

dass der Kunststoffkörper (7) ein Spritzgusskörper ist, der die Ausnehmung (15, 27, 28) durchsetzt und deren Rand übergreift. - Modul nach Anspruch 1, dadurch gekennzeichnet, dass der Halteabschnitt (6a) wenigstens eines Werkzeugs (2a) wenigstens eine Anlagefläche (8a) aufweist, die frei zu Tage liegt.

- Modul nach Anspruch 1, dadurch gekennzeichnet, dass die Werkzeuge (2) zueinander parallel, miteinander fluchtend und im Abstand zueinander gehalten sind.

- Modul nach Anspruch 1, dadurch gekennzeichnet, dass die Werkzeuge (2) einheitlich ausgebildet sind.

- Modul nach Anspruch 1, dadurch gekennzeichnet, dass die Halteabschnitte (6) und die Funktionsabschnitte (5) miteinander jeweils einstückig verbunden sind.

- Modul nach Anspruch 1, dadurch gekennzeichnet, dass die Werkzeuge (2) untereinander durch den Kunststoffkörper (7) verbunden sind.

- Modul nach Anspruch 1, dadurch gekennzeichnet, dass die Werkzeuge (2) untereinander ausschließlich über den Kunststoffkörper (7) verbunden sind.

- Modul nach Anspruch 1, dadurch gekennzeichnet, dass der Kunststoffkörper (7) mit den Werkzeugen (2) in formschlüssigem Eingriff steht.

- Modul nach Anspruch 1, dadurch gekennzeichnet, dass der Kunststoffkörper (7) mit den Werkzeugen (2) in stoffschlüssiger Verbindung steht.

- Modul nach Anspruch 1, dadurch gekennzeichnet, dass die in den Halteabschnitten (6) jeweils vorgesehene Ausnehmung (15, 27, 28) die Halteabschnitte (6) zentral durchsetzt.

- Modul nach Anspruch 10, dadurch gekennzeichnet, dass die Ausnehmung (15) einen an ihrem gesamten Umfang angrenzenden geschlossenen Rand (16) aufweist.

- Modul nach Anspruch 1, dadurch gekennzeichnet, dass die Ausnehmung (27, 28) randoffen ist.

- Modul nach Anspruch 1, dadurch gekennzeichnet, dass an zwei einander gegenüberliegenden Seiten des Halteabschnitts (6) randoffene Ausnehmungen (27, 28) ausgebildet sind.

- Modul nach Anspruch 1, dadurch gekennzeichnet, dass der Kunststoffkörper (7) die gesamte Ausnehmung (15) ausfüllt und ihren Rand (16) überragt, dabei aber den Außenumfang der Halteabschnitte (6) wenigstens stellenweise nicht erreicht.

- Modul nach Anspruch 1, dadurch gekennzeichnet, dass der Kunststoffkörper (7) die Halteabschnitte (6) der Werkzeuge (2) wenigstens an einer Stelle überragt.

- Modul nach Anspruch 1, dadurch gekennzeichnet, dass an dem Kunststoffkörper (7) wenigstens eine Anlagefläche (31) ausgebildet ist.

- Modul nach Anspruch 1, dadurch gekennzeichnet, dass sowohl an den Halteabschnitten (6) als auch an dem Kunststoffkörper (7) Anlageflächen (24, 25, 31, 32) ausgebildet sind.

- Modul nach Anspruch 1, dadurch gekennzeichnet, dass der Kunststoffkörper (7) aus einem Faser verstärkten Kunststoff aufgebaut ist.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE10227532 | 2002-06-20 | ||

| DE10227532A DE10227532B4 (de) | 2002-06-20 | 2002-06-20 | Modul für Textilmaschinen, insbesondere Maschen bildende Maschinen |

| PCT/DE2003/001693 WO2004001113A1 (de) | 2002-06-20 | 2003-05-24 | Modul für textilmaschinen, insbesondere maschenbildende maschinen |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP1518015A1 EP1518015A1 (de) | 2005-03-30 |

| EP1518015B1 true EP1518015B1 (de) | 2009-06-03 |

Family

ID=29795833

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP03760549A Expired - Lifetime EP1518015B1 (de) | 2002-06-20 | 2003-05-24 | Modul für textilmaschinen, insbesondere maschenbildende maschinen |

Country Status (9)

| Country | Link |

|---|---|

| US (1) | US7055347B2 (de) |

| EP (1) | EP1518015B1 (de) |

| JP (1) | JP4608314B2 (de) |

| KR (1) | KR100644742B1 (de) |

| CN (1) | CN100451201C (de) |

| AU (1) | AU2003232158A1 (de) |

| DE (2) | DE10227532B4 (de) |

| ES (1) | ES2327403T3 (de) |

| WO (1) | WO2004001113A1 (de) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US11585029B2 (en) | 2021-02-16 | 2023-02-21 | Card-Monroe Corp. | Tufting maching and method of tufting |

| US12234587B2 (en) | 2021-02-16 | 2025-02-25 | Card-Monroe Corp. | Tufting machine and method of tufting |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP1816247B1 (de) | 2006-02-02 | 2008-11-26 | Groz-Beckert KG | Systemteil für ein Stricksystem und Handhabungsverfahren |

| DE502006002189D1 (de) * | 2006-02-02 | 2009-01-08 | Groz Beckert Kg | Systemteil für ein Stricksystem und Handhabungsverfahren |

| DE502008001881D1 (de) * | 2008-01-12 | 2011-01-05 | Stoll H Gmbh & Co Kg | Kassette einer Strickmaschine |

| DE102009010316B4 (de) * | 2009-02-24 | 2016-11-10 | Karl Mayer Textilmaschinenfabrik Gmbh | Verfahren zum Herstellen einer Wirkwerkzeugfassung |

| CN104131409A (zh) * | 2014-07-12 | 2014-11-05 | 常德纺织机械有限公司 | 一种经编机的成圈工具 |

| EP3067451A1 (de) * | 2015-03-10 | 2016-09-14 | Groz-Beckert KG | Verfahren und vorrichtung zur herstellung eines webblatts und webblatt |

| EP3241934B1 (de) | 2016-05-04 | 2019-01-23 | Groz-Beckert KG | Textilwerkzeugmodul und textilmaschine mit einem textilwerkzeugmodul |

| EP3792382B1 (de) * | 2019-09-10 | 2024-02-07 | Groz-Beckert KG | Webblatt mit einer vielzahl von lamellen |

Family Cites Families (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2682163A (en) | 1949-11-17 | 1954-06-29 | Aaron S Staff | Trick plate |

| US3369379A (en) * | 1965-05-28 | 1968-02-20 | Torrington Co | Jack for automatic knitting machine |

| DE2110916A1 (de) * | 1970-03-17 | 1971-10-14 | Vyzk Ustav Pletarzsky | Arbeitselement einer Strickmaschine mit mindestens einem Nadelfuss |

| US3823581A (en) * | 1973-02-02 | 1974-07-16 | C Russo | Knitting machine needle holder |

| DE8536352U1 (de) * | 1985-12-23 | 1986-04-03 | Dengler, Franz, 8502 Zirndorf | Lochnadelsegment für Häkel- und Raschelmaschinen |

| DE4224490C2 (de) * | 1992-04-10 | 1994-06-16 | Heguplast V Gutwald Kg Kunstst | Verfahren zur Herstellung einer Platinen- oder Nadelbarre und entsprechendes Werkzeug |

| DE4406622C2 (de) * | 1994-03-01 | 1996-01-11 | Erwin Giegerich | Lochnadelfassung |

| DE19618368B4 (de) * | 1996-05-08 | 2005-11-24 | Karl Mayer Textilmaschinenfabrik Gmbh | Anordnung aus Fadenführungselementen einer Kettenwirk- oder Strickmaschine und einem Träger |

| DE19753590C1 (de) * | 1997-12-03 | 1999-05-12 | Mayer Textilmaschf | Wirkelemente tragendes Segment für Kettenwirkmaschinen |

| DE19757962C2 (de) | 1997-12-24 | 2003-05-28 | Saxonia Umformtechnik Gmbh | Rohrverbindung |

| DE19803474C1 (de) | 1998-01-29 | 1999-09-23 | Saxonia Umformtechnik Gmbh | Verfahren zum Herstellen kammartiger Gebilde |

| ITTO980484A1 (it) * | 1998-06-04 | 1999-12-04 | Matrix Spa | Dispositivo modulare di selezione piezoelettrica di elementi di coman- do, ad esempio gli aghi di una macchina tessile. |

| DE19854191B4 (de) * | 1998-11-24 | 2008-02-21 | Saxonia Textile Parts Gmbh | Verfahren zum Verbinden von Nadelpaketen |

| DE19920673C2 (de) * | 1999-05-05 | 2003-10-16 | Kern & Liebers | Platinen-Segment |

| DE10325671B4 (de) * | 2003-06-06 | 2007-03-01 | Groz-Beckert Kg | Versandeinheit länglicher Systemteile, insbesondere Nadeln, für maschenbildende Maschinen |

-

2002

- 2002-06-20 DE DE10227532A patent/DE10227532B4/de not_active Expired - Fee Related

-

2003

- 2003-05-24 CN CNB038141973A patent/CN100451201C/zh not_active Expired - Lifetime

- 2003-05-24 ES ES03760549T patent/ES2327403T3/es not_active Expired - Lifetime

- 2003-05-24 KR KR1020047020391A patent/KR100644742B1/ko not_active Expired - Lifetime

- 2003-05-24 EP EP03760549A patent/EP1518015B1/de not_active Expired - Lifetime

- 2003-05-24 DE DE50311578T patent/DE50311578D1/de not_active Expired - Lifetime

- 2003-05-24 JP JP2004514542A patent/JP4608314B2/ja not_active Expired - Lifetime

- 2003-05-24 WO PCT/DE2003/001693 patent/WO2004001113A1/de not_active Ceased

- 2003-05-24 AU AU2003232158A patent/AU2003232158A1/en not_active Abandoned

- 2003-05-24 US US10/516,130 patent/US7055347B2/en not_active Expired - Lifetime

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US11585029B2 (en) | 2021-02-16 | 2023-02-21 | Card-Monroe Corp. | Tufting maching and method of tufting |

| US12129586B2 (en) | 2021-02-16 | 2024-10-29 | Card-Monroe Corp. | Tufting machine and method of tufting |

| US12234587B2 (en) | 2021-02-16 | 2025-02-25 | Card-Monroe Corp. | Tufting machine and method of tufting |

Also Published As

| Publication number | Publication date |

|---|---|

| JP4608314B2 (ja) | 2011-01-12 |

| EP1518015A1 (de) | 2005-03-30 |

| DE50311578D1 (de) | 2009-07-16 |

| WO2004001113A1 (de) | 2003-12-31 |

| CN100451201C (zh) | 2009-01-14 |

| DE10227532B4 (de) | 2006-02-23 |

| AU2003232158A1 (en) | 2004-01-06 |

| CN1662695A (zh) | 2005-08-31 |

| US7055347B2 (en) | 2006-06-06 |

| KR100644742B1 (ko) | 2006-11-14 |

| DE10227532A1 (de) | 2004-05-19 |

| ES2327403T3 (es) | 2009-10-29 |

| US20050183467A1 (en) | 2005-08-25 |

| JP2005533936A (ja) | 2005-11-10 |

| KR20050013211A (ko) | 2005-02-03 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE3515854C2 (de) | Befestigungselementaufbau | |

| EP1518015B1 (de) | Modul für textilmaschinen, insbesondere maschenbildende maschinen | |

| EP0590644A1 (de) | Verfahrem zum Umspritzen von elektrischen Kontaktbahnen | |

| DE3727179C2 (de) | Verfahren zur Herstellung eines Schlingenbildnermoduls | |

| DE4421388C2 (de) | Nadelbefestigungsvorrichtung für Wirkmaschinen | |

| EP1600543B1 (de) | Wirkwerkzeug-Barre | |

| EP1988198B1 (de) | Werkzeugsatz und Barre für eine Wirkmaschine | |

| EP1816246B1 (de) | Abzugskamm für Strick- oder Wirkmaschine | |

| DE19815289C1 (de) | Verfahren zum Zusammenbau einer Führungsschiene | |

| DE102008033205A1 (de) | Bauelementhalter zur Befestigung eines elektronischen Bauelements | |

| DE3880759T2 (de) | Schnalle aus kunststoff. | |

| EP0662733B1 (de) | Kontaktfeder-Anordnung | |

| DE19750055C2 (de) | Fliesenschneidgerät | |

| DE102006004099B3 (de) | Wirkelement, insbesondere Wirknadel einer Kettenwirkmaschine, sowie Wirkmaschinen-Barre | |

| EP0375843B1 (de) | Gestanztes Strickwerkzeug für Textilmaschinen, insbesondere Strick- und Wirkmaschinen | |

| EP0426994B1 (de) | Gestanztes Strickwerkzeug für Textilmaschinen | |

| DE1660790A1 (de) | Nadelbett fuer Nadel-Filzmaschinen | |

| EP2072652A1 (de) | Modul, insbesondere Tuftingmodul sowie Verfahren zum Herstellen eines solchen Moduls | |

| EP2138617B1 (de) | Nadelbrett für eine Nadelmaschine | |

| DE2508616C3 (de) | Verfahren zum Schränken von Sägezähnen und Einrichtung zur Durchführung dieses Verfahrens | |

| DE2835186C2 (de) | Vorrichtung zur Aufnahme mehrerer Messer für Tuftingmaschinen | |

| WO1988003578A1 (fr) | Support d'aiguilles percees etroitement espacees | |

| DE3323346A1 (de) | Verfahren zur herstellung eines kunststoffteiles und vorrichtung zur durchfuehrung des verfahrens | |

| DE4406622C2 (de) | Lochnadelfassung | |

| DE1935359B2 (de) | Vorrichtung zum stanzen einer freien luecke in einem fortlaufenden reissverschluss |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 20041020 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HU IE IT LI LU MC NL PT RO SE SI SK TR |

|

| AX | Request for extension of the european patent |

Extension state: AL LT LV MK |

|

| DAX | Request for extension of the european patent (deleted) | ||

| RBV | Designated contracting states (corrected) |

Designated state(s): DE ES FR GB IT |

|

| 17Q | First examination report despatched |

Effective date: 20060720 |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): DE ES FR GB IT |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: FG4D Free format text: NOT ENGLISH |

|

| REF | Corresponds to: |

Ref document number: 50311578 Country of ref document: DE Date of ref document: 20090716 Kind code of ref document: P |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FG2A Ref document number: 2327403 Country of ref document: ES Kind code of ref document: T3 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed |

Effective date: 20100304 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: PLFP Year of fee payment: 14 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: PLFP Year of fee payment: 15 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: PLFP Year of fee payment: 16 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20180411 Year of fee payment: 16 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20190531 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: IT Payment date: 20220412 Year of fee payment: 20 Ref country code: GB Payment date: 20220401 Year of fee payment: 20 Ref country code: ES Payment date: 20220603 Year of fee payment: 20 Ref country code: DE Payment date: 20220531 Year of fee payment: 20 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R071 Ref document number: 50311578 Country of ref document: DE |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FD2A Effective date: 20230531 |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: PE20 Expiry date: 20230523 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: ES Free format text: LAPSE BECAUSE OF EXPIRATION OF PROTECTION Effective date: 20230525 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF EXPIRATION OF PROTECTION Effective date: 20230523 |