EP1515403B1 - Kabelbearbeitungseinrichtung - Google Patents

Kabelbearbeitungseinrichtung Download PDFInfo

- Publication number

- EP1515403B1 EP1515403B1 EP04405534A EP04405534A EP1515403B1 EP 1515403 B1 EP1515403 B1 EP 1515403B1 EP 04405534 A EP04405534 A EP 04405534A EP 04405534 A EP04405534 A EP 04405534A EP 1515403 B1 EP1515403 B1 EP 1515403B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- cable

- gripper

- processing

- pull

- holding

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 238000012545 processing Methods 0.000 title claims description 43

- 230000033001 locomotion Effects 0.000 claims description 35

- 238000000034 method Methods 0.000 claims description 9

- 238000004519 manufacturing process Methods 0.000 claims 1

- 238000002788 crimping Methods 0.000 description 11

- 238000012360 testing method Methods 0.000 description 9

- 238000012546 transfer Methods 0.000 description 6

- 238000009413 insulation Methods 0.000 description 2

- 230000001419 dependent effect Effects 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 230000018109 developmental process Effects 0.000 description 1

- 238000004806 packaging method and process Methods 0.000 description 1

- 238000007586 pull-out test Methods 0.000 description 1

- 238000000926 separation method Methods 0.000 description 1

- 230000001960 triggered effect Effects 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01R—ELECTRICALLY-CONDUCTIVE CONNECTIONS; STRUCTURAL ASSOCIATIONS OF A PLURALITY OF MUTUALLY-INSULATED ELECTRICAL CONNECTING ELEMENTS; COUPLING DEVICES; CURRENT COLLECTORS

- H01R43/00—Apparatus or processes specially adapted for manufacturing, assembling, maintaining, or repairing of line connectors or current collectors or for joining electric conductors

- H01R43/04—Apparatus or processes specially adapted for manufacturing, assembling, maintaining, or repairing of line connectors or current collectors or for joining electric conductors for forming connections by deformation, e.g. crimping tool

- H01R43/048—Crimping apparatus or processes

- H01R43/052—Crimping apparatus or processes with wire-feeding mechanism

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01R—ELECTRICALLY-CONDUCTIVE CONNECTIONS; STRUCTURAL ASSOCIATIONS OF A PLURALITY OF MUTUALLY-INSULATED ELECTRICAL CONNECTING ELEMENTS; COUPLING DEVICES; CURRENT COLLECTORS

- H01R43/00—Apparatus or processes specially adapted for manufacturing, assembling, maintaining, or repairing of line connectors or current collectors or for joining electric conductors

- H01R43/04—Apparatus or processes specially adapted for manufacturing, assembling, maintaining, or repairing of line connectors or current collectors or for joining electric conductors for forming connections by deformation, e.g. crimping tool

- H01R43/048—Crimping apparatus or processes

- H01R43/0488—Crimping apparatus or processes with crimp height adjusting means

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01R—ELECTRICALLY-CONDUCTIVE CONNECTIONS; STRUCTURAL ASSOCIATIONS OF A PLURALITY OF MUTUALLY-INSULATED ELECTRICAL CONNECTING ELEMENTS; COUPLING DEVICES; CURRENT COLLECTORS

- H01R43/00—Apparatus or processes specially adapted for manufacturing, assembling, maintaining, or repairing of line connectors or current collectors or for joining electric conductors

- H01R43/28—Apparatus or processes specially adapted for manufacturing, assembling, maintaining, or repairing of line connectors or current collectors or for joining electric conductors for wire processing before connecting to contact members, not provided for in groups H01R43/02 - H01R43/26

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49002—Electrical device making

- Y10T29/49004—Electrical device making including measuring or testing of device or component part

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49002—Electrical device making

- Y10T29/49117—Conductor or circuit manufacturing

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49002—Electrical device making

- Y10T29/49117—Conductor or circuit manufacturing

- Y10T29/49174—Assembling terminal to elongated conductor

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49002—Electrical device making

- Y10T29/49117—Conductor or circuit manufacturing

- Y10T29/49204—Contact or terminal manufacturing

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/51—Plural diverse manufacturing apparatus including means for metal shaping or assembling

- Y10T29/5147—Plural diverse manufacturing apparatus including means for metal shaping or assembling including composite tool

- Y10T29/5148—Plural diverse manufacturing apparatus including means for metal shaping or assembling including composite tool including severing means

- Y10T29/5149—Plural diverse manufacturing apparatus including means for metal shaping or assembling including composite tool including severing means to sever electric terminal from supply strip

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/51—Plural diverse manufacturing apparatus including means for metal shaping or assembling

- Y10T29/5147—Plural diverse manufacturing apparatus including means for metal shaping or assembling including composite tool

- Y10T29/5148—Plural diverse manufacturing apparatus including means for metal shaping or assembling including composite tool including severing means

- Y10T29/515—Plural diverse manufacturing apparatus including means for metal shaping or assembling including composite tool including severing means to trim electric component

- Y10T29/5151—Means comprising hand-manipulatable implement

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/51—Plural diverse manufacturing apparatus including means for metal shaping or assembling

- Y10T29/5193—Electrical connector or terminal

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/53—Means to assemble or disassemble

- Y10T29/5313—Means to assemble electrical device

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/53—Means to assemble or disassemble

- Y10T29/5313—Means to assemble electrical device

- Y10T29/532—Conductor

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/53—Means to assemble or disassemble

- Y10T29/5313—Means to assemble electrical device

- Y10T29/532—Conductor

- Y10T29/53209—Terminal or connector

- Y10T29/53213—Assembled to wire-type conductor

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/53—Means to assemble or disassemble

- Y10T29/5313—Means to assemble electrical device

- Y10T29/532—Conductor

- Y10T29/53209—Terminal or connector

- Y10T29/53213—Assembled to wire-type conductor

- Y10T29/53217—Means to simultaneously assemble multiple, independent conductors to terminal

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/53—Means to assemble or disassemble

- Y10T29/5313—Means to assemble electrical device

- Y10T29/532—Conductor

- Y10T29/53209—Terminal or connector

- Y10T29/53213—Assembled to wire-type conductor

- Y10T29/53235—Means to fasten by deformation

Definitions

- the invention relates to a method for operating a cable processing device with processing stations for packaging a cable, wherein at least one gripper feeds the cable to the processing stations.

- Known means for testing a crimp connection consist of a holding device for holding the crimp contact and a pulling device for applying the cable connected to the crimp contact by means of insulation crimp and Leitercrimp cable with a force in the cable longitudinal axis.

- the testing device can be operated manually or by motor, wherein the measured by means of force sensors traction is displayed. If the crimped connection does not or only partly withstand a predetermined pull-out force, the cable is manually removed.

- a disadvantage of the known testing facilities is that they can not be integrated or only with great effort into an automated cable processing process.

- a crimping device has become known with a first crimping station and a second crimping station, wherein each crimping station Tool table with tool stations and a crimping press are provided.

- a cable is advanced by means of a belt drive, wherein the leading end of the cable is taken over by a arranged on a first pivot arm first gripper which supplies the stripped cable end of the first crimping station.

- the first pivot arm moves back into the axis of the tape drive. Thereafter, the tape drive advances the cable further until the desired length of the cable section is reached.

- a separating and stripping station separates the cable section from the cable and removes the insulation at the cable ends.

- the trailing cable end of the cable section is taken over by a second gripper arranged on a second pivot arm, which feeds the trailing cable end of the second crimping station for placement with a crimp contact.

- the invention aims to remedy this situation.

- the invention as defined in claim 1 solves the problem of avoiding the disadvantages of the known device and to provide a cable processing device by means of which the testing of a cable end connection within an automated cable processing process is feasible.

- the advantages achieved by the invention are to be seen essentially in the fact that existing modules of the cable processing device for testing the cable end connection produced in the automated cable processing process can be used.

- grippers arranged on pivoting arms or grippers arranged on transfer devices are used to feed the cable to the processing stations.

- the gripper is moved not only in the circle or in the transfer direction but also linearly in the swivel arm longitudinal axis or transversely to the transfer direction.

- the horizontal movement of the gripper which extends horizontally into the depth of the cable processing device, is necessary, for example, for supplying cables to different crimp contacts or for feeding cables with grommets or for supplying cables to recessed processing stations.

- the linear movement of the gripper is not only used for feeding the cable to the processing stations, but also for the automated testing of the cable end connection.

- the cable end connection is fed to a holding device and held by this.

- the gripper holds the cable or holds the cable and acts on the cable with a pull-out force in the cable longitudinal axis by means of a linear movement away from the holding device.

- the cable processing device can be constructed simpler and operate more productive and better quality.

- first pivot arm 4 can be placed in a pivoting movement symbolized by an arrow P1 and / or in a linear movement symbolized by an arrow P2.

- separation / stripping knives 7 the cable can be separated and / or stripped.

- the cable processing machine 1 has a second pivot arm 8 with a second gripper 9.

- the second pivot arm 8 can be placed in a symbolized by an arrow P3 pivoting movement and / or in a symbolized by an arrow P4 linear motion.

- the first pivot arm 4 serves as a feeder by means of rotary motion P1 and linear movement P2 side of the cable longitudinal axis arranged processing stations 10 (for example, crimping presses and / or Tüllenbe Anlagener) with leading cable ends 3.1.

- the second pivot arm 8, which is set in motion by means of second drives 12, serves processing stations 10 (for example crimp presses and / or grommets) arranged laterally of the longitudinal cable axis P3 and linear movement P4 with trailing cable ends 3.2.

- the cable 3 After processing the leading cable end 3.1, the cable 3 is transported by means of a conveyor belt 11.

- the second gripper 9 summarizes the trailing cable end 3.2, then the cable 3 is separated and the trailing cable end 3.2 stripped and fed to the processing stations 10. After processing the trailing end of the cable 3.2, the cable 3 enters a tray thirteenth

- Denoted by 20 is a holding device which serves to test the cable end connection produced in the automated cable processing process (for example, crimp connection between crimp contact 15 and cable 3). The testing of other cable end connections such as Lötverbidnungen is also possible.

- the holding device 20 is arranged in the swivel range of the gripper 5.9.

- the crimp contact 15 is fed by means of grippers 5.9 of the holding device 20 and held by this.

- the gripper 5.9 grips the cable end 3.1.3.2 or holds the cable end 3.1.3.2 firmly and acts on the cable 3 with a pull-out force AK in the cable longitudinal axis by means of a linear movement P2, P4 away from the Holding device 20.

- the pull-out force AK exerted on the cable 3 is measured, for example, by means of at least one force sensor disposed on the holding device 20 or by means of the motor current of the motor 6.20.

- the control of the cable processing device specifies the pull-out force and detects the measured pull-out force AK, for example, for statistical or control purposes.

- the cable 3 with crimp contact 15 zuibide gripper 5.9 performs with limited current from a linear movement.

- the current limit corresponds to the pull-out force AK. Failure to reach the pull-out force AK or the current limit means that the crimp connection has not withstood the required pull-out force AK, the wire crimp 15.1 is faulty.

- the cutter head of the separating / stripping knives 7 can also serve as a holding device, wherein the holding plates for holding the cable end contact by means of the knife drive are movable.

- Fig. 2 shows details of the first pivot arm 4 with the first gripper 5.

- the structure of the second pivot arm 8 with second gripper 9 is identical to the structure of the first pivot arm 4 with gripper 5.

- the first drives 6 consist of a drive 6.1 for the pivoting movement P1 and from a drive 6.2 for the linear movement P2 of the swivel arm 4.

- the drive 6.1 has a driving gear 6.11 drivable by means of a motor 6.10, wherein a rotary encoder 6.12 detects the pinion movement.

- the rotary motion of the pinion gear 6.11 is by means of belt 6.13 on a Pulley 6.14 transferred, which is part of a turntable 6.15, on which the drive 6.2 is arranged for the linear movement P2 of the swing arm 4.

- the first pivot arm 4 is rotatably mounted on a bracket 14 about an axis 14.1, wherein a spring force acts on the pivot arm 4 in the counterclockwise direction.

- a spring force acts on the pivot arm 4 in the counterclockwise direction.

- the leading cable end 3.1 is held by means of a first gripper jaw 16 and a second gripper jaw 17 of the gripper 5.

- the rotatably mounted on an axis 18 jaws 16,17 are opened and closed by means of gear 19.

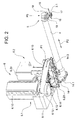

- FIG. 3 shows the drive 6.2 for the linear movement P2 of the swivel arm 4.

- the swivel arm 4 is guided by means of a arranged on the turntable 6.15 linear guide 6.23, wherein a prism-shaped bearing 6.21 a linear guide 14.3 of the swing arm 4 leads.

- a pinion 6.22 of the arranged on the turntable 6.15 6.20 engine engages in a arranged on the linear guide 14.3 rack 14.4, wherein the rotational movement of the pinion 6.22 is converted into the linear movement P2.

- the holding device 20 can also in a cable processing device with arranged in series processing stations and linearly movable gripper units, such as with the EP 1 073 163 B1 have been disclosed.

- the gripper can move linearly in the transfer direction and linearly transversely to the transfer direction. For example, arranged at the end of the row of processing stations Holding device 20 is fed to the crimp contact by means of grippers and a linear movement in the transfer direction and a linear movement transversely thereto and held by this.

- the gripper grips the cable end and acts on the cable with a force in the cable longitudinal axis by means of a linear movement away from the holding device 20.

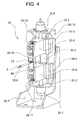

- Fig. 4 shows the holding device 20 and Fig. 5 shows details of the holding device 20 for holding the cable end connection or the crimp contact 15 with the cable 3.

- a arranged on a support 20.15 of a housing 20.1 slide 20.2 leads a lower slide 20.3 with boom 20.4 and an upper slide 20.5 with boom 20.6.

- the lower carriage 20.3 is driven by a lower drive 20.7 and the upper carriage 20.5 is driven by an upper drive 20.8.

- the drives 20.7,20.8 may be, for example, electric or pneumatic drives.

- At the lower arm 20.4 is a lower plate 20.9 and the upper arm 20.6 is an upper plate 20.10 is provided, wherein the holding plates 20.9,20.10 can perform an opening movement or a closing movement by means of the counter-movable carriage 20.3,20.5.

- the holding plates 20.9,20.10 are formed at the free ends of a V-shape and hold after a closing movement the crimp contact 15 with cable 3 fixed.

- the pull-out force AK engages the holding plates 20.9, 20.10 and is transmitted to a lower force sensor 20.11 or to an upper force sensor 20.12.

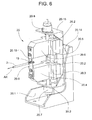

- Fig. 5 shows the case that the cable end connection or crimp connection of the predetermined pull-out force AK has not withstood.

- the pull-out force AK measured by means of the force sensors 20.11,20.12 or the current of the drive 6.20 has not been reached, the Leiterimpimp 15.1 is faulty.

- opening the holding plates 20.9,20.10 symbolized by the arrow P6

- falls symbolized by the arrow P7 of the crimp contact 15 via a discharge plate 20.13 in a container, not shown.

- Fig. 2 shows how the gripper 5 holds the cable 3 or holds for the loading of the cable 3 with the pull-out force AK.

- Figs. 4 to 6 show how the cable end contact or crimp contact 15 is held during the pull-out test.

- the 6 shows a holding device 20 in which the pull-out force AK is measured by means of a force sensor 20.14.

- the force sensor 20.14 is arranged between the housing 20.1 and the carrier 20.15, wherein the pull-out force AK is transmitted to the carrier 20.15 and from there to the force sensor 20.14 and from there to the housing 20.1.

- the arms 20.4,20.6 may also have a plurality of retaining plates 20.9,20.10, wherein the free ends of the holding plate pairs (lower and upper plate) differ depending on festzuhaltendem Jardinenditch.

- the V-shaped ends may vary in shape and size or may be different, with the ends of the retaining plates 20.9, 20.10 guiding the cable 3 in the closing movement, comparable to the V-shaped ends.

Landscapes

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Manufacturing Of Electrical Connectors (AREA)

Description

- Die Erfindung betrifft ein Verfahren für den Betrieb einer Kabelbearbeitungseinrichtung mit Bearbeitungsstationen zur Konfektionierung eines Kabels, wobei mindestens ein Greifer als Zuführeinrichtung das Kabel den Bearbeitungsstationen zuführt.

- Bekannte Einrichtungen zur Prüfung einer Crimpverbindung bestehen aus einer Haltevorrichtung zum Halten des Crimpkontaktes und aus einer Zugvorrichtung zum Beaufschlagen des mit dem Crimpkontakt mittels Isolationscrimp und Leitercrimp verbundenen Kabels mit einer Kraft in der Kabellängsachse. Die Prüfeinrichtung kann manuell oder motorisch betätigbar sein, wobei die mittels Kraftsensoren gemessene Zugkraft angezeigt wird. Falls die Crimpverbindung einer vorherbestimmten Auszugskraft nicht oder nur teilweise standhält, wird das Kabel manuell ausgeschieden.

- Nachteilig bei den bekannten Prüfeinrichtungen ist, dass sie nicht oder nur mit grossem Aufwand in einen automatisierten Kabelbearbeitungsprozess integrierbar sind.

- Aus der Schrift

EP 1 341 269 A1 , die als nächstliegender Stand der Technik angesehen wird, ist eine Crimpeinrichtung bekannt geworden mit einer ersten Crimpstation und einer zweiten Crimpstation, wobei je Crimpstation ein Werkzeugtisch mit Werkzeugstationen und eine Crimppresse vorgesehen sind. Ein Kabel wird mittels eines Bandantriebes vorgeschoben, wobei das voreilende Kabelende von einem an einem ersten Schwenkarm angeordneten ersten Greifer übernommen wird, der das abisolierte Kabelende der ersten Crimpstation zuführt. Nachdem das voreilende Kabelende mit einem Crimpkontakt versehen worden ist, bewegt sich der erste Schwenkarm in die Achse des Bandantriebes zurück. Danach schiebt der Bandantrieb das Kabel weiter vor, bis die gewünschte Länge des Kabelabschnittes erreicht ist. Eine Trenn- und Abisolierstation trennt den Kabelabschnitt vom Kabel und entfernt an den Kabelenden die Isolation. Das nacheilende Kabelende des Kabelabschnittes wird von einem an einem zweiten Schwenkarm angeordneten zweiten Greifer übernommen, der das nacheilende Kabelende der zweiten Crimpstation zur Bestückung mit einem Crimpkontakt zuführt. Mit den auf einer Drehscheibe angeordneten Werkzeugstationen ist ein Wechsel von einer Kontaktart auf eine andere Kontaktart mit minimaler Stillstandszeit der Crimppresse möglich. - Hier will die Erfindung Abhilfe schaffen. Die Erfindung, wie sie in Anspruch 1 gekennzeichnet ist, löst die Aufgabe, die Nachteile der bekannten Einrichtung zu vermeiden und eine Kabelbearbeitungseinrichtung zu schaffen, mittels der die Prüfung einer Kabelendverbindung innerhalb eines automatisierten Kabelbearbeitungsprozesses machbar ist.

- Vorteilhafte Weiterbildungen der Erfindung sind in den abhängigen Patentansprüchen angegeben.

- Die durch die Erfindung erreichten Vorteile sind im wesentlichen darin zu sehen, dass bereits bestehende Module der Kabelbearbeitungseinrichtung zur Prüfung der im automatisierten Kabelbearbeitungsprozess hergestellten Kabelendverbindung verwendbar sind. Bei einem automatisierten Kabelbearbeitungsprozess werden unter anderem an Schwenkarmen angeordnete Greifer oder an Transfereinrichtungen angeordnete Greifer zur Zuführung des Kabels zu den Bearbeitungsstationen verwendet. Der Greifer wird nicht nur im Kreis bzw. in Transferrichtung bewegt sondern auch linear in der Schwenkarmlängsachse bzw. quer zur Transferrichtung. Die horizontal in die Tiefe der Kabelbearbeitungseinrichtung gehende Linearbewegung bzw. Querbewegung des Greifers ist beispielsweise für die Zuführung von Kabeln zu unterschiedlichen Crimpkontakten oder für die Zuführung von Kabeln mit Tüllen oder für die Zuführung von Kabeln zu zurückversetzten Bearbeitungsstationen notwendig. Bei der erfindungsgemässen Kabelbearbeitungseinrichtung wird die Linearbewegung des Greifers nicht nur für die Zuführung des Kabels zu den Bearbeitungsstationen verwendet, sondern auch für die automatisierte Prüfung der Kabelendverbindung. Die Kabelendverbindung wird einer Haltevorrichtung zugeführt und von dieser festgehalten. Der Greifer fasst das Kabel bzw. hält das Kabel fest und beaufschlagt das Kabel mit einer Auszugskraft in der Kabellängsachse mittels einer Linearbewegung weg von der Haltevorrichtung. Mit der Mehrfachnutzung bzw. unterschiedlichen Zwecken dienenden Linearbewegung des Greifers kann die Kabelbearbeitungseinrichtung einfacher aufgebaut werden und produktiver und qualitätssicherer betrieben werden.

- Anhand der beiliegenden Figuren wird die vorliegende Erfindung näher erläutert.

- Es zeigen:

- Fig. 1

eine Kabelbearbeitungsmaschine mit zwei Schwenkarmen, - Fig. 2

Einzelheiten eines Schwenkarmes mit Greifer, - Fig. 3

Einzelheiten des Schwenkarm-Linearantriebes, - Fig. 4

eine Klemmvorrichtung zum Festhalten einer Kabelendverbindung und - Fig. 5

Einzelheiten der Klemmvorrichtung. - Fig. 1 zeigt eine Kabelbearbeitungsmaschine 1 mit einer als Bandantrieb 2 ausgebildeten Kabelvorschubeinrichtung, wobei der Bandantrieb 2 ein Kabel 3 einem ersten Schwenkarm 4 mit einem ersten Greifer 5 zuführt. Mittels ersten Antrieben 6 kann der erste Schwenkarm 4 in eine mit einem Pfeil P1 symbolisierte Schwenkbewegung und/oder in eine mit einem Pfeil P2 symbolisierte Linearbewegung versetzt werden. Mit Trenn-/Abisoliermessern 7 kann das Kabel getrennt und/oder abisoliert werden.

- Im weiteren weist die Kabelbearbeitungsmaschine 1 einen zweiten Schwenkarm 8 mit einem zweiten Greifer 9 auf.

- Mittels zweiten Antrieben 12 kann der zweite Schwenkarm 8 in eine mit einem Pfeil P3 symbolisierte Schwenkbewegung und/oder in eine mit einem Pfeil P4 symbolisierte Linearbewegung versetzt werden. Der erste Schwenkarm 4 bedient als Zuführeinrichtung mittels Drehbewegung P1 und Linearbewegung P2 seitlich der Kabellängsachse angeordnete Bearbeitungsstationen 10 (beispielsweise Crimppressen und/oder Tüllenbestücker) mit voreilenden Kabelenden 3.1. Der mittels zweiten Antrieben 12 in Bewegung versetzte zweite Schwenkarm 8 bedient als Zuführeinrichtung mittels Drehbewegung P3 und Linearbewegung P4 seitlich der Kabellängsachse angeordnete Bearbeitungsstationen 10 (beispielsweise Crimppressen und/oder Tüllenbestücker) mit nacheilenden Kabelenden 3.2. Nach der Bearbeitung des voreilenden Kabelendes 3.1 wird das Kabel 3 mittels eines Transportbandes 11 weitertransportiert. Der zweite Greifer 9 fasst das nacheilende Kabelende 3.2, danach wird das Kabel 3 getrennt und das nacheilende Kabelende 3.2 abisoliert und den Bearbeitungsstationen 10 zugeführt. Nach der Bearbeitung des nacheilenden Kabelendes 3.2 gelangt das Kabel 3 in eine Ablage 13.

- Mit 20 ist eine Haltevorrichtung bezeichnet, die der Prüfung der im automatisierten Kabelbearbeitungsprozess hergestellten Kabelendverbindung (beispielsweise Crimpverbindung zwischen Crimpkontakt 15 und Kabel 3) dient. Die Prüfung anderer Kabelendverbindungen wie beispielsweise Lötverbidnungen ist auch möglich. Die Haltevorrichtung 20 ist im Schwenkbereich des Greifers 5,9 angeordnet. Der Crimpkontakt 15 wird mittels Greifer 5,9 der Haltevorrichtung 20 zugeführt und von dieser festgehalten. Der Greifer 5,9 fasst das Kabelende 3.1,3.2 bzw. hält das Kabelende 3.1,3.2 fest und beaufschlagt das Kabel 3 mit einer Auszugskraft AK in der Kabellängsachse mittels einer Linearbewegung P2,P4 weg von der Haltevorrichtung 20. Die auf das Kabel 3 ausgeübte Auszugskraft AK wird beispielsweise mittels mindestens eines an der Haltevorrichtung 20 angeordneten Kraftsensors oder mittels des Motorstromes des Motors 6.20 gemessen. Die Steuerung der Kabelbearbeitungseinrichtung gibt die Auszugskraft vor und erfasst die gemessene Auszugskraft AK beispielsweise zu statistischen oder steuerungstechnischen Zwecken.

- Der das Kabel 3 mit Crimpkontakt 15 zubringende Greifer 5,9 führt mit begrenztem Strom eine Linearbewegung aus. Die Stromgrenze entspricht der Auszugskraft AK. Nichterreichen der Auszugskraft AK bzw. der Stromgrenze bedeutet, dass die Crimpverbindung der geforderten Auszugskraft AK nicht standgehalten hat, der Drahtcrimp 15.1 ist fehlerhaft.

- Bei nicht bestandenem Auszugstest wird eine Fehlermeldung ausgelöst und die Bearbeitungseinrichtung von der Steuerung gestoppt.

- Der Messerkopf der Trenn-/Abisoliermesser 7 kann auch als Haltevorrichtung dienen, wobei die Halteplatten zum Festhalten des Kabelendkontaktes mittels des Messerantriebes bewegbar sind.

- Fig. 2 zeigt Einzelheiten des ersten Schwenkarmes 4 mit erstem Greifer 5. Der Aufbau des zweiten Schwenkarmes 8 mit zweitem Greifer 9 ist identisch mit dem Aufbau des ersten Schwenkarmes 4 mit Greifer 5. Die ersten Antriebe 6 bestehen aus einem Antrieb 6.1 für die Schwenkbewegung P1 und aus einem Antrieb 6.2 für die Linearbewegung P2 des Schwenkarmes 4. Der Antrieb 6.1 weist ein mittels eines Motors 6.10 antreibbares Treibritzel 6.11 auf, wobei ein Drehgeber 6.12 die Ritzelbewegung erfasst. Die Drehbewegung des Treibritzels 6.11 wird mittels Riemen 6.13 auf eine Riemenscheibe 6.14 übertragen, die Bestandteil eines Drehtellers 6.15 ist, an dem der Antrieb 6.2 für die Linearbewegung P2 des Schwenkarmes 4 angeordnet ist. Der erste Schwenkarm 4 ist an einer Konsole 14 um eine Achse 14.1 drehbar gelagert, wobei eine Federkraft den Schwenkarm 4 im Gegenuhrzeigersinn beaufschlagt. Zum Einlegen des abisolierten Endes des voreilenden Kabelendes 3.1 beispielsweise in einen Crimpkontakt 15 wirkt beim Crimpvorgang die von der Crimppresse auf den Greifer 5 ausgeübte Kraft P5 der Federkraft entgegen, wobei der Schwenkarm 4 mit dem Greifer 5 eine Drehbewegung im Uhrzeigersinn ausführt. Das voreilende Kabelende 3.1 wird mittels einer ersten Greiferbacke 16 und einer zweiten Greiferbacke 17 des Greifers 5 festgehalten. Die drehbar an einer Achse 18 angeordneten Backen 16,17 werden mittels Getriebe 19 geöffnet und geschlossen.

- Fig. 3 zeigt den Antrieb 6.2 für die Linearbewegung P2 des Schwenkarmes 4. Der Schwenkarm 4 wird mittels einer am Drehteller 6.15 angeordneten Linearführung 6.23 geführt, wobei ein prismaförmiges Lager 6.21 eine Linearführung 14.3 des Schwenkarmes 4 führt. Ein Zahnritzel 6.22 des am Drehteller 6.15 angeordneten Motors 6.20 greift in eine an der Linearführung 14.3 angeordnete Zahnstange 14.4 ein, wobei die Rotationsbewegung des Zahnritzels 6.22 in die Linearbewegung P2 umgewandelt wird.

- Die Haltevorrichtung 20 kann auch in einer Kabelbearbeitungseinrichtung mit in Reihe angeordneten Bearbeitungsstationen und linear verfahrbaren Greifereinheiten, wie beispielsweise mit der

EP 1 073 163 B1 offenbart worden, verwendet werden. Der Greifer kann sich linear in Transferrichtung und linear quer zur Transferrichtung bewegen. Der beispielsweise am Ende der Reihe der Bearbeitungsstationen angeordneten Haltevorrichtung 20 wird der Crimpkontakt mittels Greifer und einer Linearbewegung in Transferrichtung und einer Linearbewegung quer dazu zugeführt und von dieser festgehalten. Der Greifer fasst das Kabelende und beaufschlagt das Kabel mit einer Kraft in der Kabellängsachse mittels einer Linearbewegung weg von der Haltevorrichtung 20. - Fig. 4 zeigt die Haltevorrichtung 20 und Fig. 5 zeigt Einzelheiten der Haltevorrichtung 20 zum Festhalten der Kabelendverbindung bzw. des Crimpkontaktes 15 mit dem Kabel 3. Eine an einem Träger 20.15 eines Gehäuses 20.1 angeordnete Gleitführung 20.2 führt einen unteren Schlitten 20.3 mit Ausleger 20.4 und einen oberen Schlitten 20.5 mit Ausleger 20.6. Der untere Schlitten 20.3 wird von einem unteren Antrieb 20.7 und der obere Schlitten 20.5 wird von einem oberen Antrieb 20.8 angetrieben. Die Antriebe 20.7,20.8 können beispielsweise elektrische oder pneumatische Antriebe sein. Am unteren Ausleger 20.4 ist eine untere Halteplatte 20.9 und am oberen Ausleger 20.6 ist eine obere Halteplatte 20.10 vorgesehen, wobei die Halteplatten 20.9,20.10 mittels der gegenläufig bewegbaren Schlitten 20.3,20.5 eine Öffnungsbewegung bzw. eine Schliessbewegung ausführen können. Die Halteplatten 20.9,20.10 sind an den freien Enden V-förmig ausgebildet und halten nach einer Schliessbewegung den Crimpkontakt 15 mit Kabel 3 fest. Die Auszugskraft AK greift an den Halteplatten 20.9,20.10 an und wird auf einen unteren Kraftsensor 20.11 bzw. auf einen oberen Kraftsensor 20.12 übertragen.

- Fig. 5 zeigt den Fall, dass die Kabelendverbindung bzw. Crimpverbindung der vorgegebenen Auszugskraft AK nicht standgehalten hat. Die Auszugskraft AK gemessen mittels der Kraftsensoren 20.11,20.12 bzw. der Strom des Antriebs 6.20 ist nicht erreicht worden, der Leitercrimp 15.1 ist fehlerhaft. Beim Öffnen der Halteplatten 20.9,20.10 (symbolisiert mit dem Pfeil P6) fällt (symbolisiert mit dem Pfeil P7) der Crimpkontakt 15 über ein Ableitblech 20.13 in einen nicht dargestellten Behälter.

- Fig. 2 zeigt, wie der Greifer 5 das Kabel 3 fasst bzw. festhält für die Beaufschlagung des Kabels 3 mit der Auszugskraft AK. Fig. 4 bis 6 zeigen, wie der Kabelendkontakt bzw. Crimpkontakt 15 während des Auszugstests festgehalten wird.

- Fig. 6 zeigt eine Haltevorrichtung 20, bei der die Auszugskraft AK mittels eines Kraftsensors 20.14 gemessen wird. Der Kraftsensor 20.14 ist zwischen Gehäuse 20.1 und Träger 20.15 angeordnet, wobei die Auszugskraft AK auf den Träger 20.15 und von diesem auf den Kraftsensor 20.14 und von diesem auf das Gehäuse 20.1 übertragen wird. Die Ausleger 20.4,20.6 können auch mehrere Halteplatten 20.9,20.10 aufweisen, wobei sich die freien Enden der Haltenplattenpaare (untere und obere Halteplatte) unterscheiden je nach festzuhaltendem Kabelendkontakt. Die V-förmig ausgebildeten Enden können in Form und Grösse variieren oder können andersförmig sein, wobei die Enden der Halteplatten 20.9,20.10 bei der Schliessbewegung das Kabel 3 vergleichbar mit den V-förmigen Enden führen.

Claims (7)

- Verfahren für den Betrieb einer Kabelbearbeitungseinrichtung (1) mit Bearbeitungsstationen (7,10) zur Konfektionierung eines Kabels (3), wobei mindestens ein Greifer (5,9) als Zuführeinrichtung das Kabel (3) den Bearbeitungsstationen (7,10) zuführt,

dadurch gekennzeichnet,

dass die mittels Linearantrieb (6.2) erzeugte Linearbewegung (P2,P4) des Greifers (5,9) für die Zuführung des Kabels (3) zu den Bearbeitungsstationen (7,10) und für die Prüfung der von den Bearbeitungsstationen (7,10) hergestellten Kabelendverbindung verwendet wird, wobei die Kabelendverbindung Halteplatten (20.9,20.10) einer Haltevorrichtung (20) mittels des Greifers (5,9) zugeführt wird und der Greifer (5,9) das Kabel (3) fasst und mittels der Linearbewegung (P2,P4) mit einer Auszugskraft (AK) in der Kabellängsachse beaufschlagt. - Verfahren nach Anspruch 1,

dadurch gekennzeichnet,

dass die Auszugskraft (AK) mittels mindestens eines Kraftsensors (20.11,20.12,20.14) messbar ist. - Verfahren nach einem der Ansprüche 1 oder 2,

dadurch gekennzeichnet,

dass die Auszugskraft (AK) mittels des Motorstromes eines die Linearbewegung (P2,P4) erzeugenden Motors (6.20) bestimmbar ist. - Kabelbearbeitungseinrichtung (1) mit Bearbeitungsstationen (7,10) zur Konfektionierung eines Kabels (3), wobei mindestens ein Greifer (5,9) als Zuführeinrichtung das Kabel (3) den Bearbeitungsstationen (7,10) zur Herstellung einer Kabelendverbindung zuführt zur Durchführung des Verfahrens nach Anspruch 1,

dadurch gekennzeichnet,

dass eine Haltevorrichtung (20) mit Halteplatten (20.9,20.10) vorgesehen ist, denen der Greifer (5,9) einen Kontakt (15) der Kabelendverbindung zum Festhalten zuführt und der Greifer (5,9) anschliessend das Kabel (3) fasst und das Kabel (3) mittels einer Linearbewegung (P2,P4) eines Linearantriebes (6.2) mit einer Auszugskraft (AK) in der Kabellängsachse beaufschlagt. - Kabelbearbeitungseinrichtung nach Anspruch 4,

dadurch gekennzeichnet,

dass die Haltevorrichtung (20) zum Festhalten des Kontaktes (15) der Kabelendverbindung Halteplatten (20.9,20.10) aufweist, die mittels gegenläufig bewegbaren Schlitten (20.3,20.5) mit Ausleger (20.4,20.6) öffenbar und schliessbar sind. - Kabelbearbeitungseinrichtung nach Anspruch 5,

dadurch gekennzeichnet,

dass die Halteplatten (20.9,20.10) an den freien Enden V-förmig ausgebildet sind und nach einer Schliessbewegung den Crimpkontakt (15) mit Kabel (3) festhalten. - Kabelbearbeitungseinrichtung nach einem der vorhergehenden Ansprüche 4 bis 6,

dadurch gekennzeichnet,

dass die Auszugskraft (AK) an den Halteplatten (20.9,20.10) angreift und auf mindestens einen Kraftsensor (20.11,20.12,20.14) übertragbar ist.

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP04405534A EP1515403B1 (de) | 2003-09-10 | 2004-08-26 | Kabelbearbeitungseinrichtung |

| US10/938,024 US7603768B2 (en) | 2003-09-10 | 2004-09-09 | Inspection apparatus for wire-processing machine |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP03405664 | 2003-09-10 | ||

| EP03405664 | 2003-09-10 | ||

| EP04405534A EP1515403B1 (de) | 2003-09-10 | 2004-08-26 | Kabelbearbeitungseinrichtung |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP1515403A2 EP1515403A2 (de) | 2005-03-16 |

| EP1515403A3 EP1515403A3 (de) | 2006-05-17 |

| EP1515403B1 true EP1515403B1 (de) | 2007-10-24 |

Family

ID=34137617

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP04405534A Expired - Lifetime EP1515403B1 (de) | 2003-09-10 | 2004-08-26 | Kabelbearbeitungseinrichtung |

Country Status (2)

| Country | Link |

|---|---|

| US (1) | US7603768B2 (de) |

| EP (1) | EP1515403B1 (de) |

Families Citing this family (29)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP1515403B1 (de) | 2003-09-10 | 2007-10-24 | komax Holding AG | Kabelbearbeitungseinrichtung |

| DE502004005315D1 (de) * | 2003-09-10 | 2007-12-06 | Komax Holding Ag | Kabelbearbeitungseinrichtung |

| EP1764883B1 (de) * | 2005-09-19 | 2009-10-21 | komax Holding AG | System zum Bearbeiten eines Kabels mit mindestens zwei Werkzeugen |

| EP1786072B1 (de) * | 2005-11-10 | 2008-07-16 | komax Holding AG | Kabelbearbeitungseinrichtung und Verfahren für den Betrieb einer solchen Kabelbearbeitungseinrichtung |

| DE502006001117D1 (de) | 2005-11-10 | 2008-08-28 | Komax Holding Ag | Kabelbearbeitungseinrichtung und Verfahren für den Betrieb einer solchen Kabelbearbeitungseinrichtung |

| JP4413872B2 (ja) * | 2006-01-25 | 2010-02-10 | 矢崎総業株式会社 | 電線端末処理装置における電線セット装置 |

| DE102007018555B4 (de) * | 2007-04-18 | 2009-02-19 | Schäfer Werkzeug- und Sondermaschinenbau GmbH | Kabelbearbeitungseinrichtung |

| CH700897B1 (de) * | 2009-04-24 | 2014-02-14 | Schleuniger Holding Ag | Einrichtung und Verfahren zum Zusammenführen von Leitern zur Herstellung einer Doppelcrimpverbindung. |

| JP5323137B2 (ja) * | 2011-06-14 | 2013-10-23 | ヤマハ発動機株式会社 | 段取り方法、部品実装方法および部品実装システム |

| CN102637988B (zh) * | 2012-04-05 | 2013-11-13 | 东莞市三信精密机械有限公司 | 线缆连接器自动加工焊接组装机 |

| CN102931565B (zh) * | 2012-10-19 | 2014-11-26 | 东莞市三信精密机械有限公司 | 全自动线缆加工设备 |

| EP2738886B1 (de) | 2012-12-03 | 2020-06-03 | Komax Holding AG | Anordnung und Verfahren zur Herstellung einer Crimpverbindung |

| JP5672322B2 (ja) * | 2013-03-14 | 2015-02-18 | 株式会社安川電機 | ロボット装置 |

| CN103166087A (zh) * | 2013-03-21 | 2013-06-19 | 协讯电子(吉安)有限公司 | 一种适用于电缆与连接器的自动焊锡装置平台 |

| CN103166085A (zh) * | 2013-03-21 | 2013-06-19 | 协讯电子(吉安)有限公司 | 一种适用于电源连接器的自动化加锡装置 |

| ITPD20130242A1 (it) * | 2013-09-04 | 2015-03-05 | K M I Trade Societa Resp Limitata | Dispositivo di intestazione delle estremita' libere dei fili da ripresa |

| EP3024099B1 (de) * | 2014-11-18 | 2020-06-10 | Komax Holding AG | Kabelbearbeitungseinrichtung |

| JP2017538268A (ja) * | 2014-12-04 | 2017-12-21 | シュロニガー ホールディング アーゲー | 絶縁材が取り除かれているケーブルの末端に部材を装着する方法 |

| RS58126B1 (sr) | 2015-07-20 | 2019-02-28 | Komax Holding Ag | Uređaj za obradu kabla |

| US11069462B2 (en) * | 2016-12-15 | 2021-07-20 | The Boeing Company | Automated wire processing system and methods |

| EP3340400B1 (de) * | 2016-12-22 | 2019-09-11 | Komax Holding Ag | Vorrichtung und verfahren zum manipulieren eines innenleiters |

| US10522960B2 (en) | 2017-05-03 | 2019-12-31 | Te Connectivity Corporation | Crimp quality monitoring method and system for use with a hydraulic crimping apparatus |

| RS61021B1 (sr) * | 2017-07-25 | 2020-12-31 | Komax Holding Ag | Uređaj za zamenu alata za krimpovanje, sistem krimp prese i postupak zamene prvog alata za krimpovanje postavljenog u položaj za obradu u krimp presi drugim alatom za krimpovanje |

| EP3447859B1 (de) * | 2017-08-21 | 2020-10-07 | Aptiv Technologies Limited | Drahtschneidgerät zum zerschneiden eines drahts und zum verknüpfen der enden |

| EP3522311B1 (de) * | 2018-02-01 | 2021-05-19 | Aptiv Technologies Limited | Gestütztes montageverfahren und -system |

| CN112106264B (zh) * | 2018-04-24 | 2023-03-24 | 施洛伊尼格股份公司 | 换刀装置,加工机,更换刀具的方法 |

| RS64407B1 (sr) * | 2018-04-26 | 2023-08-31 | Komax Holding Ag | Uređaj za držanje kraja kabla koji služi za držanje kraja kabla i postupak za njegovo pozicioniranje |

| CN113785367B (zh) * | 2019-05-30 | 2023-06-09 | 新明和工业株式会社 | 电线处理装置 |

| CN110932052A (zh) * | 2019-12-17 | 2020-03-27 | 广东钮铂尔科技有限公司 | 一种碳刷生产设备 |

Family Cites Families (34)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4852433A (en) * | 1987-05-18 | 1989-08-01 | Mechtrix Corporation | Interlocking blade pair for stripping insulated electrical conductors |

| US4819533A (en) * | 1987-08-11 | 1989-04-11 | Artos Engineering Company | Wire processing apparatus having pushbar and conveyor mechanisms |

| GB8816325D0 (en) * | 1988-07-08 | 1988-08-10 | Amp Great Britain | Wire processing apparatus |

| US4873901A (en) * | 1988-09-16 | 1989-10-17 | Artos Engineering Company | Apparatus for cutting and stripping insulation from wire segments having different gauge conductors |

| US5067379A (en) * | 1989-03-20 | 1991-11-26 | Mechtrix Corporation | Electronic display system for wire stripping machine |

| US5058260A (en) | 1989-09-18 | 1991-10-22 | Amp Incorporated | Wire processing apparatus |

| US5092026A (en) | 1989-09-22 | 1992-03-03 | Molex Incorporated | Crimp height monitor |

| US5271254A (en) | 1989-12-05 | 1993-12-21 | The Whitaker Corporation | Crimped connector quality control method apparatus |

| US5025549A (en) | 1990-08-31 | 1991-06-25 | Amp Incorporated | Lead making machine having improved wire feeding system |

| US5491994A (en) | 1991-12-11 | 1996-02-20 | Diamond Die & Mold Company | Crimp height monitor |

| JPH071223A (ja) | 1993-05-06 | 1995-01-06 | Komax Holding Ag | ケーブル加工機械用の切断ストリップ機構 |

| JP2870362B2 (ja) * | 1993-06-11 | 1999-03-17 | 住友電装株式会社 | 連続端子圧着機 |

| US5402566A (en) * | 1994-04-04 | 1995-04-04 | The Whitaker Corporation | Method and machine for attaching an electrical connector to a coaxial cable |

| US5522130A (en) | 1994-10-13 | 1996-06-04 | Artos Engineering Company | Laser positioning system for wire cutting and stripping apparatus |

| US5937505A (en) | 1995-03-02 | 1999-08-17 | The Whitaker Corporation | Method of evaluating a crimped electrical connection |

| BR9611275A (pt) | 1995-11-06 | 1999-01-26 | Schleuniger Holding Ag | Dispositivo de descasque de isolamento |

| US7257878B2 (en) | 1995-11-06 | 2007-08-21 | Beat Locher | Continuous cable processing apparatus |

| JP3156841B2 (ja) | 1996-06-12 | 2001-04-16 | 矢崎総業株式会社 | 端子圧着装置の制御方法 |

| JPH1050449A (ja) | 1996-07-31 | 1998-02-20 | Yazaki Corp | 端子圧着装置 |

| AU4234397A (en) * | 1996-08-30 | 1998-03-19 | Whitaker Corporation, The | Wire feed and positioning unit |

| US5797299A (en) | 1996-11-27 | 1998-08-25 | The Whitaker Corporation | Wire cutting and stripping mechanism |

| DE59806973D1 (de) | 1997-06-12 | 2003-02-27 | Komax Holding Ag Dierikon | Verfahren und Einrichtung zur Herstellung einer Crimpverbindung |

| EP1211761B1 (de) * | 1997-09-11 | 2005-12-14 | Komax Holding Ag | Verfahren und Einrichtung zur Bestimmung der Qualität einer Crimpverbindung |

| DE59806982D1 (de) | 1997-09-11 | 2003-02-27 | Komax Holding Ag Dierikon | Verfahren zur Bestimmung der Qualität einer Crimpverbindung |

| DE19843156A1 (de) | 1998-09-21 | 2000-04-20 | Sle Electronic Gmbh | Verfahren zur Qualitätssicherung von in einer Crimpvorrichtung hergestellten Crimpverbindungen sowie Crimpwerkzeug und Crimpvorrichtung |

| JP2000123950A (ja) * | 1998-10-13 | 2000-04-28 | Yazaki Corp | 自動切断圧着装置 |

| US6487885B2 (en) | 2000-10-30 | 2002-12-03 | Komax Holding Ag | Method and apparatus for producing a crimped connection |

| JP3908915B2 (ja) * | 2001-03-02 | 2007-04-25 | 矢崎総業株式会社 | シールド電線の編組切断装置及び編組切断方法 |

| EP1341269B1 (de) * | 2002-02-22 | 2006-10-11 | Komax Holding Ag | Crimppresse zur Herstellung einer Crimpverbindung |

| DE50305314D1 (de) * | 2002-02-22 | 2006-11-23 | Komax Holding Ag | Crimppresse zur Herstellung einer Crimpverbindung |

| US6782607B2 (en) * | 2002-04-19 | 2004-08-31 | Tyco Electronics Corporation | Wire positioning device apparatus, methods and articles of manufacture |

| JP2004185852A (ja) * | 2002-11-29 | 2004-07-02 | Sumitomo Wiring Syst Ltd | ワイヤーハーネスの製造方法及び端子付電線の接続装置 |

| DE502004005315D1 (de) * | 2003-09-10 | 2007-12-06 | Komax Holding Ag | Kabelbearbeitungseinrichtung |

| EP1515403B1 (de) | 2003-09-10 | 2007-10-24 | komax Holding AG | Kabelbearbeitungseinrichtung |

-

2004

- 2004-08-26 EP EP04405534A patent/EP1515403B1/de not_active Expired - Lifetime

- 2004-09-09 US US10/938,024 patent/US7603768B2/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| US7603768B2 (en) | 2009-10-20 |

| EP1515403A3 (de) | 2006-05-17 |

| US20050050722A1 (en) | 2005-03-10 |

| EP1515403A2 (de) | 2005-03-16 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP1515403B1 (de) | Kabelbearbeitungseinrichtung | |

| EP1032095B1 (de) | Verfahren und Einrichtung zur Bearbeitung und Verdrillung eines Leiterpaares | |

| EP1447888B1 (de) | Greifer für eine Kabelbearbeitungseinrichtung | |

| EP3257117B1 (de) | Crimpmaschine | |

| DE69223357T2 (de) | Vorrichtung und Verfahren zum Verbinden von elektrischen Kabelbäumen | |

| DE69409218T2 (de) | Verfahren und Vorrichtung zum Wickeln eines Bandes | |

| EP2565992B1 (de) | Einrichtung und Verfahren zur Zubringung von Kabelenden zu Konfektioniereinheiten | |

| EP0348615B1 (de) | Verfahren zum automatischen Montieren von elektrischen Leitern mit Kontaktteilen in Steckergehäuse | |

| EP0440955B1 (de) | Einrichtung zum automatischen Montieren von elektrischen Leitern mit Kontaktteilen in Steckergehäuse | |

| DE3877606T2 (de) | Einrichtung zum laden eines elektrischen klemmenblocks. | |

| EP0117273A1 (de) | Vorrichtung zum automatischen Befestigen von Steckern an Kabelenden | |

| CH663308A5 (de) | Vorrichtung zum herstellen und verarbeiten von drahtstuecken. | |

| DE102010017981B4 (de) | Einrichtung und Verfahren zum Zusammenführen von Leitern | |

| EP0182592A2 (de) | Flexibles automatisches Herstellungssystem | |

| DE69502318T2 (de) | Zufuhrvorrichtung für Verbindergehäuse | |

| EP1251605B1 (de) | Verfahren und Einrichtung zur Bestückung von Steckergehäusen mit konfektionierten Kabelenden eines Kabels | |

| DE3877607T2 (de) | Einrichtung zum sortieren und lagern elektrischer kabel. | |

| EP1775804B1 (de) | Vorrichtung zur Herstellung von einer elektrischen Verdrahtung | |

| EP1786072B1 (de) | Kabelbearbeitungseinrichtung und Verfahren für den Betrieb einer solchen Kabelbearbeitungseinrichtung | |

| DE3878003T2 (de) | Einrichtung fuer die herstellung von elektrischen kabelanordnungen. | |

| CN215144204U (zh) | 线束折弯装置 | |

| DE102016109151B3 (de) | Verdrilleinrichtung | |

| CH689288A5 (de) | Verfahren und Vorrichtung zum Bestuecken von Steckergehaeusen. | |

| EP0844704A2 (de) | Verfahren zum Herstellen von verdrillten, konfektionierten leitungen sowie Vorrichtung zum Durchführen des Verfahrens | |

| DE3811435A1 (de) | Verbinderblockzufuehrstation und kabelbaumauswurfstation |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HU IE IT LI LU MC NL PL PT RO SE SI SK TR |

|

| AX | Request for extension of the european patent |

Extension state: AL HR LT LV MK |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HU IE IT LI LU MC NL PL PT RO SE SI SK TR |

|

| AX | Request for extension of the european patent |

Extension state: AL HR LT LV MK |

|

| 17P | Request for examination filed |

Effective date: 20061028 |

|

| 17Q | First examination report despatched |

Effective date: 20061214 |

|

| AKX | Designation fees paid |

Designated state(s): CH DE FR GB IT LI |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): CH DE FR GB IT LI |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: FG4D Free format text: NOT ENGLISH |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: EP |

|

| REF | Corresponds to: |

Ref document number: 502004005315 Country of ref document: DE Date of ref document: 20071206 Kind code of ref document: P |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) |

Effective date: 20071205 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: NV Representative=s name: INVENTIO AKTIENGESELLSCHAFT |

|

| ET | Fr: translation filed | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed |

Effective date: 20080725 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20080821 Year of fee payment: 5 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 20090826 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20090826 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: PLFP Year of fee payment: 13 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: PLFP Year of fee payment: 14 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20170822 Year of fee payment: 14 Ref country code: IT Payment date: 20170828 Year of fee payment: 14 Ref country code: DE Payment date: 20170822 Year of fee payment: 14 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R119 Ref document number: 502004005315 Country of ref document: DE |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20180826 Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20190301 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20180831 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 20230902 Year of fee payment: 20 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |