EP1501967B1 - Streckwerk einer ringspinnmaschine mit einem verdichter für ein faserband - Google Patents

Streckwerk einer ringspinnmaschine mit einem verdichter für ein faserband Download PDFInfo

- Publication number

- EP1501967B1 EP1501967B1 EP03700001A EP03700001A EP1501967B1 EP 1501967 B1 EP1501967 B1 EP 1501967B1 EP 03700001 A EP03700001 A EP 03700001A EP 03700001 A EP03700001 A EP 03700001A EP 1501967 B1 EP1501967 B1 EP 1501967B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- pressure roller

- drawing frame

- compactor

- lower cylinder

- frame according

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 239000000835 fiber Substances 0.000 title claims description 73

- 238000007378 ring spinning Methods 0.000 title claims description 24

- 230000006835 compression Effects 0.000 claims description 56

- 238000007906 compression Methods 0.000 claims description 56

- 239000000919 ceramic Substances 0.000 claims description 8

- 229910010293 ceramic material Inorganic materials 0.000 claims description 8

- 239000000203 mixture Substances 0.000 claims description 7

- 239000011248 coating agent Substances 0.000 claims description 5

- 238000000576 coating method Methods 0.000 claims description 5

- 229910003460 diamond Inorganic materials 0.000 claims description 5

- 239000010432 diamond Substances 0.000 claims description 5

- 238000004519 manufacturing process Methods 0.000 claims description 5

- 230000004048 modification Effects 0.000 claims 1

- 238000012986 modification Methods 0.000 claims 1

- 230000002093 peripheral effect Effects 0.000 description 23

- 238000009987 spinning Methods 0.000 description 16

- 238000013461 design Methods 0.000 description 10

- 238000006073 displacement reaction Methods 0.000 description 7

- 239000002184 metal Substances 0.000 description 5

- 238000010276 construction Methods 0.000 description 4

- 238000011161 development Methods 0.000 description 4

- 230000018109 developmental process Effects 0.000 description 4

- 230000008901 benefit Effects 0.000 description 3

- 230000008878 coupling Effects 0.000 description 3

- 238000010168 coupling process Methods 0.000 description 3

- 238000005859 coupling reaction Methods 0.000 description 3

- 230000000694 effects Effects 0.000 description 3

- 230000006872 improvement Effects 0.000 description 3

- 239000000243 solution Substances 0.000 description 3

- 229910001369 Brass Inorganic materials 0.000 description 2

- 206010020112 Hirsutism Diseases 0.000 description 2

- 229910000831 Steel Inorganic materials 0.000 description 2

- 239000010951 brass Substances 0.000 description 2

- 238000005056 compaction Methods 0.000 description 2

- 210000001331 nose Anatomy 0.000 description 2

- 238000007639 printing Methods 0.000 description 2

- 238000009420 retrofitting Methods 0.000 description 2

- 239000010959 steel Substances 0.000 description 2

- 229920000742 Cotton Polymers 0.000 description 1

- 230000009471 action Effects 0.000 description 1

- 230000002411 adverse Effects 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 230000002860 competitive effect Effects 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 230000006866 deterioration Effects 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 238000009984 hand spinning Methods 0.000 description 1

- 238000001746 injection moulding Methods 0.000 description 1

- 239000000463 material Substances 0.000 description 1

- 238000000034 method Methods 0.000 description 1

- 230000036961 partial effect Effects 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 230000008569 process Effects 0.000 description 1

- 238000012545 processing Methods 0.000 description 1

- 230000000284 resting effect Effects 0.000 description 1

- 230000000717 retained effect Effects 0.000 description 1

- 239000012209 synthetic fiber Substances 0.000 description 1

- 229920002994 synthetic fiber Polymers 0.000 description 1

- 238000012549 training Methods 0.000 description 1

- 238000011144 upstream manufacturing Methods 0.000 description 1

- 238000005303 weighing Methods 0.000 description 1

Images

Classifications

-

- D—TEXTILES; PAPER

- D01—NATURAL OR MAN-MADE THREADS OR FIBRES; SPINNING

- D01H—SPINNING OR TWISTING

- D01H5/00—Drafting machines or arrangements ; Threading of roving into drafting machine

- D01H5/18—Drafting machines or arrangements without fallers or like pinned bars

- D01H5/70—Constructional features of drafting elements

- D01H5/72—Fibre-condensing guides

Definitions

- the invention relates to a drafting system of a ring spinning machine with a compressor for a sliver according to the preamble of patent claim 1.

- the invention also relates to components for use in a drafting device designed according to the invention.

- the roving is warped to the required fineness of the thread and applied the necessary for the spinning of the yarn twisting of the fibers.

- Each spinning station is assigned a drafting system. This is often a so-called three-cylinder drafting system.

- This drafting system has a pre-drafting field and a main drafting zone.

- the supplied roving is warped in the drafting to the desired fineness and leaves the drafting at the nip of a pair of output rollers as a relatively wide sliver.

- This sliver is twisted with the help of spinning spin and twisted into the finished yarn.

- a so-called spinning triangle is formed, in which the fibers delivered by the drafting system are brought together and integrated into the yarn structure. Not all fibers are caught in the spinning triangle. Edge fibers can be lost or incompletely attached to the twisted yarn.

- the fibers located at the edges of the spinning triangle are strained much more at the rotation pitch than the fibers located in the middle of the spinning triangle. Therefore, in the finished yarn, the fibers lying on the periphery are more pre-stressed than the fibers in the yarn core.

- the finished twisted yarn does not have the strength that it should have as the sum of the individual strengths of the individual fibers.

- the uncontrolled deposited fibers are the twisted yarn and lead to increased and undesirable hairiness of the yarn. An increased yarn hairiness is synonymous with a loss of quality.

- the drafting zone is complemented by a compressor zone in the drafting of modern ring spinning machines, in which the output from the pair of output roller wide sliver is combined as compact as possible. Only the thus compacted or compacted sliver is rotated together after leaving the compressor zone to the finished yarn.

- a pneumatic compression device is known. This known pneumatic compression device comprises a perforated drum in which a negative pressure prevails. This negative pressure creates an air flow through the perforated drum and thus leads to the desired compression of the sliver guided over the drum. Pneumatic compressors are expensive to buy and maintain.

- Drawframes of ring spinning machines are also known, which are equipped with geometrically-mechanically acting compressor devices. These are usually much cheaper to realize.

- Each compressor device comprises a block-like compressor component, which is arranged in the transport plane of the sliver. On its side facing the sliver, the compressor component is equipped with a groove-like compression channel which widens in a funnel-like manner on the input side for the sliver and is tapered in the transport direction of the sliver. During transport of the sliver through the compressor component, the fibers are compressed by the narrowing compression channel and compacted to the desired extent.

- a compressor component of relatively small construction in the main drafting zone of the drafting system, between the delay drafting straps provided in the main drafting zone and the pair of outgoing rollers is arranged.

- the distortion and the compression of the sliver take place simultaneously.

- the uniform distortion of the sliver is disturbed.

- the distance between the nip line of the pair of delivery rollers and the delay belts is increased. But this also increases the distance at which the fibers are not guided.

- the disturbance of the uniform distortion and the greater distance which the fibers must travel unguided can lead to unevenness in the yarn, which affect its quality.

- the compressor components are disturbing in the operation of the drafting and can be easily lost because of their relatively small design.

- DE-B-1124405 discloses a drafting system with compressor component according to the preamble of claim 1.

- the fibers must traverse the distance between the pair of delivery rollers and a delivery roller pair provided at the exit of the compressor zone without supporting means of transport.

- the majority of the fibers are shorter than the distance to be crossed in the compression zone. Therefore, an arrangement of the compressor component in a downstream compressor zone would only be feasible if the sliver supplied by the pair of output rollers of the drafting system has a large number of fibers per cross-sectional unit. Only then is it guaranteed that the sliver on the non-supported by means of transport distance carries to some extent itself. This is the case, for example, in roving machines, also called flyers.

- the object of the present invention is to avoid these disadvantages of the prior art.

- a drafting system is to be improved so that high-quality yarns, so-called compact yarns, can be produced inexpensively. It should be dispensed with the use of expensive pneumatic equipment and expensive wear parts.

- the compact design of the known drafting systems of the prior art should be maintained. It should also be taken into account in particular that the improvement according to the invention can also be used in existing ring spinning machines without having to undertake expensive conversions.

- the invention proposes that the geometrically-mechanically acting compressor component, which has a compression channel, is arranged in a compressor zone downstream of the draft zone and that transport means are provided which support the sliver in the compressor zone.

- the solution according to the invention avoids the above-described disadvantages of drafting systems in which the compressor components are arranged in the main delay zones.

- the problems of one of the delay zone downstream compressor zone are circumvented by the fact that the sliver is supported virtually along its entire transport route through the compressor zone of Transffenn. There is no more distortion in the compressor zone.

- the yarn is compacted very evenly by the compressor component, which has an advantageous effect on the yarn quality.

- inventive solution can be dispensed with the use of costly pneumatically acting compressor devices. Garormleichmässtechniken that can result in drafting with arranged in the draft zone compression elements are avoided by the inventive arrangement in a downstream compressor zone.

- the resulting yarn quality is good and, in particular, competitive with regard to the significantly lower production costs.

- the transport means for the sliver in the compressor zone are formed by a sub-cylinder, on which the output pressure roller and the delivery pressure roller are supported.

- the compressor zone extends along a peripheral portion of the lower cylinder.

- the sub-cylinder may have an enlarged diameter compared to an output sub-cylinder in known, conventional drafting systems, so that both rollers, the output pressure roller and the delivery pressure roller easier place behind one another and the compressor component can be easily arranged between the two rollers.

- This can be an advantage, in particular in ring spinning machines for short staple processing. Even with an enlarged diameter of the lower cylinder. the variant is still characterized by a very compact design.

- the drafting system designed in this way is only slightly longer than a conventional drafting system.

- the sliver is supported along the entire longitudinal extent of the compressor zone from the surface of the lower cylinder.

- the output pressure roller and the delivery pressure roller are mounted on a preferably pressed by spring force against the lower cylinder holder.

- a central leaf spring sufficient to load one or both pressure rollers.

- the leaf spring is attached to the holder and is supported on a stationary component of the drafting system.

- the loading spring may also be mounted on a stationary component and be supported against the holder.

- the stationary component of the pressure arm which presses the respectively above arranged pressure rollers of the drafting system, in particular the drafting zone, against the lower rollers or the lower cylinder.

- the transport path of the sliver extends from an output clamping line of the output pressure roller with the lower cylinder to a delivery nip line of the delivery pressure roller with the lower cylinder. Its length is smaller than the length of one third of the fibers embedded in the sliver. This ensures that the fiber transport in the compression zone is controlled by the double-clamped fibers, which are all those fibers whose length is greater than the length of the transport path through the compression zone. An example caused by the braking effect of the compressor component on the fibers disturbance of the uniformity of the sliver is thereby avoided.

- the geometrically-mechanically acting compressor component has a compression channel. This can be arranged on the underside of the compressor component, which faces the lower cylinder, or on the upper side of the compressor component, which faces the pressure rollers. In any case, it proves advantageous if the compressor component in its working position rests without clearance on the lower cylinder and with a predetermined Force presses against this. This avoids that fibers pass uncontrollably between the lower cylinder and the bearing surface of the compressor component.

- the pressing force of the compressor component against the lower cylinder is generated for example by its own weight or by a mechanical biasing device or by magnetic force. There may also be a combination of the options mentioned.

- the compressor component is connected to a clasp which resiliently surrounds the lower cylinder over a circumference of more than 180 °.

- the clasp with the attached compressor component is entrained in the rotation of the lower cylinder until a protruding from the clasp and / or the compressor component projection is supported on a stationary component of the drafting system, preferably on the axis of the delivery pressure roller.

- a protruding stop is provided on the clip, which is located during operation at a short distance to a stationary component of the drafting system. If the delivery pressure roller lifted and thereby releases the extension of the clasp and / or the compressor component, the clasp with the compressor component of the rotational movement of the lower cylinder only follow until the stop is applied to the stationary component of the drafting system.

- the stationary component is a deflection rail for a stretched strip in the drafting system. If the delivery pressure roller is moved back into the working position, the pressure roller axis presses against the extension and thereby brings the compressor back into its working position.

- each clip carries two compressor components, which are arranged on both sides of the centrally arranged clip.

- the clasp and the compressor component or the compressor components are integrally formed.

- they are made of plastic in a mass-technology process, for example by injection molding.

- the compressor component is also supported on the delivery pressure roller in its working position.

- the output pressure roller is not touched by the compressor component.

- the radii of the support surfaces of the compressor component are largely aligned with the radii of the supporting lower cylinder and the delivery pressure roller. This has the advantage, in particular in the support surface relative to the lower cylinder, that no fibers can get between the support surface of the compressor component and the lower cylinder.

- the support surface of the compressor component is expediently designed such that a contact area results on the delivery pressure roller, which runs approximately perpendicular to the drafting plane.

- the compressor component rests without play on the lower cylinder. So that after the compressor component can not again come to an undesirable widening of the compacted sliver, the output of the compressor component is brought as close as possible to the nip of the delivery pressure roller with the lower cylinder.

- the compressor component does not extend all the way to the nip line and does not touch the delivery pressure roller there.

- the compressor component can be lifted together with the delivery pressure roller from the lower cylinder.

- the compressor element can be raised if necessary, for example if the nip line of the delivery pressure roller is to be temporarily canceled, so that the yarn rotation continues in the compressor zone.

- the compressor component is formed so widened above the region of the smallest distance between the output pressure roller and the delivery pressure roller that it can be raised together with the two pressure rollers. When lifting the rollers, the compressor component is then simply taken.

- the compressor component is equipped with one or more permanent magnets.

- the permanent magnets interact with the transport means for the sliver, in particular with the lower cylinder. This ensures that the compressor component rests satisfactorily on the lower cylinder even during machine vibrations and can not lift off slightly, and it is ensured that no fibers can get between the compressor component and the lateral surface of the lower cylinder.

- the compressor component is secured against the delivery pressure roller axially immovable. This is done for example by lugs or projections on the compressor component, which engage over the side surfaces of the delivery pressure roller or the output pressure roller.

- the lugs or projections are for example Kunststoffpfropfen, which are firmly connected to the compressor component.

- a colored marking on the projections or noses can serve as an indicator for the cross section of the compression channel. From this, the user can immediately read for which yarn area the respective compressor is suitable.

- the compressor component and optionally the associated clip may be made of plastic, a ceramic material or metal, for example steel or brass.

- the lower cylinder has a circumferential surface which is free of interruptions, breakthroughs or the like and is largely smooth. Due to the smooth surface of the compressor component is in close contact with the peripheral surface and the fibers can only get into the compression channel.

- the use of a smooth lower cylinder is without disadvantage for a uniform distortion of the sliver, because the emerging from the draft zone fibers are clamped twice in succession.

- the slight tension in the longitudinal direction exerted thereby on those fibers whose length is greater than the length of the transport path through the compressor zone advantageously supports the effect of the compressor component.

- the peripheral surface of the lower cylinder at least in the region of the course of the sliver has a relation to the fibers high coefficient of friction. This is achieved, for example, in that the peripheral surface of the lower cylinder is treated or coated chemically or electrolytically, at least in the region of the course of the sliver.

- the peripheral surface of the lower cylinder is provided with a nickel-diamond coating at least in the region of the course of the sliver.

- a mechanically acting sliver guide is arranged in front of the exit of the draft zone, in front of the exit pressure roller.

- the sliver guide is oriented such that its guide channel for the sliver runs approximately centrally to a compression channel of the compressor component.

- the mechanical sliver guide at the exit of the draft zone prevents that when sliver is delivered obliquely to the inlet opening of the compressor component part of the fibers is transported past the compression channel. Because of inhomogeneities in the thickness of the warped sliver, uneven wear of the output pressure roller and / or the lower cylinder, the sliver can also undergo a lateral displacement relative to its target bearings during its transport.

- the lateral displacement can lead to peripheral regions of the sliver being guided past the compression channel to the delivery pressure roller. This leads to a deterioration of the yarn quality.

- the mechanical sliver guide counteracts this by preventing by lateral mechanical guidance that lateral areas of the sliver are transported past the entrance of the compression channel. It proves to be advantageous if the sliver guide has an effective passage width which is smaller than the width of the compression channel at the entrance to the compressor component.

- the effective passage width of the sliver guide is usually the width of its guide channel at its output or in its immediate vicinity.

- the guide channel can be equipped with two approximately parallel lateral guide walls. But it can also be slightly tapered in width from the entrance to the exit in front of the exit pressure roller.

- the sliver guide is arranged laterally displaceable. If necessary, the sliver guide is then laterally movable together with the compressor component approximately perpendicular to the transport direction of the sliver. By coupling the lateral displaceability of the sliver guide and the compressor component ensures that the relative alignment of the two components is maintained to each other even with a lateral displacement.

- An inventive ring spinning machine is advantageously equipped with a variant of the drafting system according to the invention.

- Such ring spinning machines are able to provide cost effective compact yarns whose quality is comparable to that of the relatively expensive compact yarns produced in the prior art machines.

- the inventively designed drafting system is for example part of newly designed and built ring spinning machines.

- the inventive design also makes it possible to convert existing drafting of ring spinning machine.

- a pressure roller unit may be provided, which is used instead of an existing output pressure roller of a drafting system.

- the platen unit includes an output platen roller and a delivery platen roller mounted on a common holder. From the holder protrudes a leaf spring or the like, which is supported in the assembled state to a stationary component of the drafting system and presses the pressure roller pair against the lower cylinder of the drafting system.

- the pressure roller unit is equipped with a compressor component, which is held captive in each case in the gap between a pair of associated pressure roller.

- the compressor component advantageously has a substantially prismatic body with an approximately triangular cross-section.

- the radii of its support surfaces are largely aligned with the radii of the supporting sub-cylinder and the delivery pressure roller of the drafting system.

- Magnets for fixing the compressor component to the lower cylinder are arranged in the body.

- the exact machinability and the dimensional accuracy of the compressor component is preferably made of a ceramic material or a plastic-ceramic mixture. But it can also be made of plastic or metal.

- two associated pressure roller pairs are mounted on the left and right of a centrally arranged holder.

- the pair of pressure rollers belonging together are arranged in pairs and mounted on the holder on a fixed component of the drafting system.

- the fixed component of the pressure arm which presses the respectively above arranged pressure rollers of the drafting system, in particular the drafting zone, against the lower rollers or the lower cylinder.

- the pressure roller unit also has a mechanical sliver guide.

- the sliver guide is, for example, arranged captive on the output pressure roller. When assembled, the sliver guide is located in the drafting zone of the drafting system.

- the sliver guide has a guide channel for the sliver, which is arranged approximately centrally to the compression channel of the compressor component and has an effective opening width which is smaller than the width of the compression channel at the entrance to the compressor component.

- This embodiment of the pressure roller unit includes all components that make up a drafting system according to the invention and are required for a uniform and cost-effective production of high-quality yarns.

- the sliver guide and the compressor component arranged laterally displaceable and, if necessary, together are laterally displaceable.

- the coupling of the lateral displaceability of the sliver guide and the compressor component allows, if necessary, a targeted lateral displacement of the transport path of the sliver through the compressor zone, for example, to evenly wear the output and delivery pressure rollers and (or the lower cylinder.

- the pressure roller unit is offered together with the lower cylinder as a set.

- the lower cylinder is advantageously equipped with a smooth peripheral surface, which has a high friction coefficient relative to the fibers at least in the region of the course of the sliver.

- the peripheral surface of the lower cylinder is treated or coated chemically or electrolytically, at least in the region of the course of the sliver.

- the peripheral surface of the lower cylinder is provided with a nickel-diamond coating at least in the region of the course of the sliver.

- the appropriately trained lower cylinder can also be offered as a separate replacement component.

- the compressor component is a component which is based on the same inventive idea as the inventive drafting system or the pressure roller unit for the drafting system and is of independent protection capability.

- the compressor component preferably has a substantially prismatic body with an approximately triangular cross-section.

- the approximately triangular, prismatic design of the body takes into account the shape of the gap between the output pressure roller and the delivery pressure roller.

- the radii of the support surfaces of the compressor component are largely aligned with the radii of the supporting lower cylinder and the delivery pressure roller of the drafting system.

- Magnets for the fixation of the compressor component are arranged on the lower cylinder in the body of the compressor component.

- the magnets can protrude directly from the lower cylinder facing support surface and form part of it.

- the magnets can also be used in receiving bores in the vicinity of the support surface.

- the compressor component advantageously comprises a ceramic material or a plastic-ceramic mixture.

- Fig. 1 schematically a known from the prior art drafting system for a ring spinning machine is shown and provided with the reference numeral 101 throughout.

- the drafting system 101 is constructed as a well-known from the prior art, so-called three-cylinder drafting. This comprises a feed roller pair with a pull-in pressure roller 102 and a feed sub-roller 103 for a fed fiber sliver F.

- the sliver F includes a middle pair of rollers with a central pressure roller 104 and a middle lower roller 105, over which Doppelriemchen 106 are guided.

- the distance between the feed roller pair 102, 103 and the middle roller pair 104, 105 defines a default field 107 for the sliver F at the output of the three-cylinder drafting system, a pair of output rollers with an output pressure roller 108 and an output lower roller 109 is arranged.

- the distance between the middle roller pair 104, 105 and the pair of output rollers 108, 109 forms a main drafting zone 110, in which the sliver F is warped to the required fineness.

- the warped sliver F emerges from the drafting arrangement 101 at a nip line A of the pair of delivery rollers 108, 109.

- This sliver F is twisted by means of the spin rotation R and twisted into the finished yarn.

- a so-called spinning triangle is formed, in which the fibers F delivered by the drafting system are brought together and integrated into the yarn structure.

- a compressor component 111 is arranged in front of the pair of output rollers 108, 109, through which the sliver F is passed.

- the sliver F is densified geometrically-mechanically by the construction of the compressor component 111.

- Fig. 2 shows an example of a compressor component 111 which has a substantially block-like shape.

- the compressor component 111 is provided on its side facing the sliver in the position of use with a compression channel 112, through which the sliver is passed.

- the compression channel 112 is formed at its the incoming sliver end face 114 extends like a funnel-like and narrows to exit on the opposite side to the desired extent.

- the exit width of the compression channel determines for which yarn area the compressor component 111 is suitable.

- the disturbance of the uniform distortion and the greater distance, which the sliver F has to cover ungrounded, can lead to unevenness in the yarn, which affect its quality.

- the compressor components 111 are disturbing in the operation of the drafting system 101 and can easily be lost because of their relatively small design.

- Fig. 3 schematically shows an inventively constructed drafting system, which carries the reference numeral 1 throughout.

- the Shecktechnik 1 is a three-cylinder drafting system, which, however, is modified in critical areas.

- the Vorverzugsfeld 7 in turn extends from the entrance to the input pressure roller 2 and the input sub-roller 3 to the middle pair of rollers with the middle pressure roller 4 and the middle lower roller 5.

- About the middle roller pair 4, 5 are the Doppelriemchen. 6 the main default field 10 out.

- the main drafting field 10 extends from the middle roller pair 4, 5 to the output pressure roller 8, which is supported on a lower cylinder 9.

- the contact area of the output pressure roller 8 with the lower cylinder 9 defines the output terminal line A.

- the lower cylinder 9 has a larger diameter than the usual output lower rollers. This makes it possible, following the output pressure roller 8 to arrange a delivery pressure roller 15, which is also supported on the lower cylinder 9.

- the contact area between the delivery pressure roller 15 and the sub cylinder 9 defines a delivery nip line B.

- the prior art modified compressor component 11 is arranged with a compression channel 12. The compressor component 11 acts due to its construction geometrically-mechanical and compresses the guided through the compression channel 12 expanded fiber sliver F.

- the compressor component 11 is preferably supported without clearance on the delivery sub-cylinder 9 and against the delivery pressure roller 15.

- the support surface of the compressor component 11 relative to the lower cylinder 9 is designed such that its radius largely corresponds to that of the supporting lower cylinder 9. This prevents fibers from getting between the support surface of the compressor component 11 and the lower cylinder.

- the longitudinal extent of the support surface relative to the lower cylinder 9 is dimensioned such that it ends about 3 mm to about 8 mm in front of the delivery nip line B. As a result, pinching of the compressor component 11 between the delivery pressure roller 15 and the lower cylinder 9 is prevented.

- the support surface of the compressor component 11 relative to the delivery pressure roller 15 is largely adapted to the peripheral surface of the delivery pressure roller 15.

- the support surface is designed such that the Abstutzung takes place substantially perpendicular to the drafting plane.

- the compressor does not touch the delivery pressure roller 15.

- the compressor component 11 is arranged such that it does not come into contact with the output pressure roller 8 during normal operation.

- the portion 13 of the compressor component 11, which is located above the area of the smallest distance between the output pressure roller 8 and the delivery pressure roller 15 is formed extended. This ensures that the compressor component 11 can be lifted together with the delivery pressure roller 15 from the lower cylinder 9 if necessary, for example, to allow short term that the yarn rotation R continues in the compressor zone 16.

- compressor section 21 is provided in its above the region of the smallest distance between the output pressure roller 8 and the delivery pressure roller 15 extending portion 23 with lugs 25 and projections which engage over the end faces of the delivery pressure roller 15 and thereby the compressor member 21 relative to the delivery pressure roller 15 secure axially with little play.

- the compressor zone 16 in turn extends from the output clamp A to the delivery nip line B defined by the contact areas of the respective rollers 8 and 15 with the slave cylinder.

- the sliver is supported along the entire path through the compressor zone 16 from the lower cylinder 9.

- the compression channel of the compressor component 21 is provided with the reference numeral 22. It can be clearly seen that the compression channel 22 tapers from the side facing the output pressure roller 8 in the direction of the delivery pressure roller 15.

- Fig. 5 shows a view of the in the use position the incoming sliver facing, concave curved end face 24 of the compressor component 21.

- the compression channel 22 has a much larger cross-section than on the opposite output side.

- the upper portion of the compressor component 21 is in turn provided with the reference numeral 23.

- the lugs or projections on the longitudinal sides of the compressor component 21 are indicated at 25.

- a color marking on the noses 25 or projections can serve as an indicator for the cross section of the compression channel 22. From this, the user can immediately read for which yarn area the respective compressor 21 is suitable.

- the compressor component 21 may consist essentially of plastic, of a ceramic material or of metal, for example steel or brass.

- Fig. 6 schematically shows a compressor zone 16 with a curved transport path for the sliver, which extends from the réelleklemmline A of the output pressure roller 8 with the lower cylinder 9 to the delivery line B of the delivery pressure roller 15 with the lower cylinder 9.

- the upstream draft zone is indicated by the Doppelriemchen 6.

- the length 1 of the transport path AB is smaller than the length of about one third of the fibers incorporated in the sliver. It can be provided to change the length 1 of the transport path AB by adjusting the position of the delivery pressure roller 15.

- a compressor component 31 is indicated, the compression channel 32 is formed open to the lower cylinder 9.

- the inlet opening of the compression channel 32 in the vicinity of the output pressure roller 8 has a larger cross-section than the mouth of the compression channel 32 in the vicinity of the delivery pressure roller 15.

- the compressor component 31 is pressed without play against the peripheral surface of the lower cylinder 9. This is done either by the weight of the compressor component 31, by a mechanical bias, for example by a loading spring or the like, or by magnetic attraction between the compressor member 31 and the sub-cylinder 9. It may also be provided combinations of these measures.

- the lower cylinder 9 In order to prevent fibers from passing uncontrollably between the lower cylinder 9 and the geometrically-mechanically acting compressor component 31, it is expedient for the lower cylinder 9 to have a circumferential surface 91 which is free of interruptions, breakthroughs or the like and is largely smooth.

- the smooth Surface is the compressor member 31 in close contact with the peripheral surface 91 and the fibers can only enter the compression channel 32.

- the use of a smooth lower cylinder 9 is without detriment to a uniform distortion of the sliver F, because the emerging from the draft zone fibers are clamped twice in succession.

- the resulting fibers on whose length is greater than that Length 1 of the transport path AB through the compressor zone 16, exerted slight longitudinal tension supports the compressive action of the compressor component 31 in an advantageous manner.

- the peripheral surface 91 of the lower cylinder 9 has a high coefficient of friction relative to the fibers at least in the region of the course of the sliver F.

- the peripheral surface 91 of the lower cylinder 9 is chemically or electrolytically treated or coated, at least in the region of the course of the sliver F.

- the peripheral surface 91 of the lower cylinder 9 is provided with a nickel-diamond coating at least in the region of the course of the sliver.

- the arrow marked R in turn indicates the spin rotation with which the warped and recompressed sliver F is spun into the finished yarn.

- Fig. 7 schematically shows a compressor zone 15, which is analogous to the compressor zone of the embodiment according to Fig. 6 is constructed.

- the difference consists in the design of the compressor component 41.

- This has in the illustrated embodiment, a compression channel 42 which is auge configured open in the direction of the pressure rollers 8, 18 out.

- the transport path AB slightly longer than the length of the surface portion from the output terminal line A to the delivery nip line B on the lower cylinder 9 would correspond.

- Fig. 8 In the schematic representation in Fig. 8 is the compressor component, which in its construction, for example, that of Fig. 7 corresponds and accordingly carries the same reference numeral 41, connected to a clasp 35 which is resiliently mounted on the lower cylinder 9 and the peripheral surface 91 surrounds by more than 180 °.

- the clasp 35 covers only in a narrow portion of the peripheral surface 91.

- the clasp 35 is moved in the direction of the delivery pressure roller 15 during the rotation of the lower cylinder 9.

- a protruding from the clasp 35 extension 33 comes into abutment with a stationary component, such as the axis of rotation 17 of the delivery pressure roller 15, and prevents the compressor component 41 is clamped to the delivery clamp line B.

- the extension 33 may, as shown, be formed like a bow; but it can also be a full shield-like component. The extension 33 may also protrude from the compressor component 41.

- a further stop 34 is provided which comes into abutment with a stationary component.

- this stationary component is a deflecting rail 61 for one of the double aprons 6. If the delivery pressure roller 15 is moved back again, press its axis of rotation 17 against a tapered contour of the extension 33 and moves the clip 35 with the connected compressor component 41 in the desired starting position. In this case, the stop 34 is moved away by a short distance from the stationary component 61.

- each clip can, as shown, carry only a single compressor component. For structural reasons, however, it is advantageous if each clip carries two compressor components, which are arranged on both sides of the centrally arranged clip.

- Fig. 9 shows an embodiment of the invention, in which the two pressure rollers 8,15 are mounted above the lower cylinder 9 to a common holder 19.

- the holder 19 receives the two axes of rotation 17, 18 of the two pressure rollers 8, 15. It is loaded by a spring element 63, which is fastened to the holder 19 and is supported against a stationary component, for example, the delay zone, preferably against a pressure arm 62. It is understood that the spring element 63, for example, a leaf spring, also be attached to the pressure arm 62 and can be supported against the holder. Due to the central load of the holder 19, both pressure rollers 8, 15 are pressed to the required extent against the lower cylinder 9 at the same time.

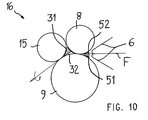

- FIG. 10 shows a further advantageous variant of the inventive drafting system.

- the variant shown by way of example corresponds structurally to the compressor zone 16 Fig. 6 , Therefore, the reference numbers selected there have been retained.

- a mechanically acting sliver guide 51 is additionally provided in the transport path of the sliver F.

- the sliver guide 51 is still in the drafting zone of the drafting system and is arranged immediately before the output pressure roller 8 following the double apron.

- the sliver guide 51 is aligned with the compressor component 31 such that its guide channel 52 extends approximately centrally to the compression channel 32.

- the guide channel 52 has an effective effective width, which is smaller than the width of the inlet opening in the compression channel 32.

- the sliver guide 51 may for example be attached to the axis of the output pressure roller 8.

- the sliver guide can be made of plastic, ceramic, a plastic-ceramic mixture or metal.

- the sliver guide is shown in the direction of the output pressure roller 8 open guide channel 52.

- the guide channel may also be open in the direction of the lower cylinder 9. It is understood that the sliver guide 51 can also be used in conjunction with a compressor component whose compression channel is open towards the pressure rollers.

- the sliver guide and the compressor component are displaceable laterally to the fiber transport direction.

- the sliver guide and the compressor component are coupled together so that a lateral displacement can only be done together.

- the alignment of the perforation channel of the sliver guide to the input into the compressor channel is maintained even with a lateral displacement.

- a ring spinning machine equipped with a variant of the drafting system according to the invention is able to supply cost-effective compact yarns whose quality is comparable to that of the relatively expensive compact yarns produced in the state-of-the-art machines.

- a pressure roller unit which can be mounted in place of an existing output pressure roller of a drafting system.

- the platen unit includes an output platen roller and a delivery platen roller mounted on a common holder. From the holder protrudes a leaf spring or the like, which is supported in the assembled state to a stationary component of the drafting system and presses the pressure roller pair against the lower cylinder of the drafting system.

- this component is the pressure arm, which presses the respectively above arranged pressure rollers of the drafting system, in particular the drafting zone, against the lower rollers or the lower cylinder.

- two associated pairs of printing rollers are mounted on the left and right of a centrally arranged holder.

- the pair of pressure rollers belonging together are arranged in pairs and mounted on the holder on a fixed component of the drafting system.

- the pressure roller unit is preferably already equipped with a compressor component which is held captive in each case in the gap between a pair of associated pressure roller.

- the compressor component advantageously has a substantially prismatic body with an approximately triangular cross-section. The radii of its support surfaces are largely aligned with the radii of the supporting sub-cylinder and the delivery pressure roller of the drafting system. Magnets for fixing the compressor component to the lower cylinder are arranged in the body.

- the exact machinability and the dimensional accuracy of the compressor component is preferably made of a ceramic material or a plastic-ceramic mixture. But it can also be made of plastic or metal.

- the pressure roller unit also has a mechanical sliver guide.

- the sliver guide is arranged captive on the gap between the respective pressure roller pair opposite side of the output pressure roller. When assembled, the sliver guide is located in the drafting zone of the drafting system.

- the sliver leader has a guide channel for the sliver, which is arranged approximately centrally to the compression channel of the compressor component and has an effective opening width which is smaller than the width of the compression channel at the entrance to the compressor component.

- This embodiment of the pressure roller unit includes all components that make up a drafting system according to the invention and are required for a uniform and cost-effective production of high-quality yarns.

- the sliver guide and the compressor component arranged laterally displaceable and, if necessary, together are laterally displaceable. If necessary, the coupling of the lateral displaceability of the sliver guide and of the compressor component allows a targeted lateral displacement of the transport path of the sliver through the compressor zone, for example to uniformly wear the output and the delivery pressure rollers and / or the sub-cylinder While in the drafting systems for long staple fibers the diameter of the lower cylinder is generally sufficiently large to support the pressure roll unit, it may be necessary in drafting systems for short staple fibers to replace the lower cylinder with one of larger diameter.

- the replacement of the lower cylinder at the exit of the drafting zone may be desired and provided that the pressure roller unit is offered together with the lower cylinder as a set.

- the lower cylinder is advantageously equipped with a smooth peripheral surface, which has a high friction coefficient relative to the fibers at least in the region of the course of the sliver.

- the peripheral surface of the lower cylinder is treated or coated chemically or electrolytically, at least in the region of the course of the sliver.

- the peripheral surface of the lower cylinder is provided with a nickel-diamond coating at least in the region of the course of the sliver.

- the appropriately trained lower cylinder can also be offered as a separate replacement component.

- the compressor component for the drafting system according to the invention can be offered in combination with the pressure roller unit or as a separate component for retrofitting or as a replacement part.

- the compressor component preferably has a substantially prismatic body with an approximately triangular cross-section.

- the approximately dreiekkige, prismatic training of the body carries the shape of the gap between the output pressure roller and the delivery pressure roller bill.

- the radii of the support surfaces of the compressor component are largely aligned with the radii of the supporting lower cylinder and the delivery pressure roller of the drafting system.

- Magnets for the fixation of the compressor component are arranged on the lower cylinder in the body of the compressor component.

- the magnets can protrude directly from the lower cylinder facing support surface and form part of it.

- the magnets can also be used in receiving bores in the vicinity of the support surface.

- the compressor component advantageously comprises a ceramic material or a plastic-ceramic mixture.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Textile Engineering (AREA)

- Spinning Or Twisting Of Yarns (AREA)

- Yarns And Mechanical Finishing Of Yarns Or Ropes (AREA)

Description

- Die Erfindung betrifft ein Streckwerk einer Ringspinnmaschine mit einem Verdichter für ein Faserband gemäss dem Oberbegriff des Patentanspruchs 1. Die Erfindung betrifft auch Komponenten für den Einsatz in einem erfindungsgemäss ausgebildeten Streckwerk.

- Die Umwandlung von Natur- und Kunstfasern zu einem Garn erfordert eine Reihe von Teilarbeitsgängen. Die letzte Arbeitsstufe wird üblicherweise als Feinspinnen bezeichnet. Dabei erhält das gesponnene Garn seine endgültige Feinheit und Festigkeit. Das Feinspinnen erfordert einen wesentlichen Anteil am Aufwand des gesamten Garnherstellungsprozesses. Dem klassischen Handspinnen mit Spinnrädern am nächsten kommt das aus dem Stand der Technik bekannte Ringspinnen. Dabei wird das gesponnene Garn auf eine rotierende Spinnspindel aufgewickelt. Für das Ringspinnen werden im wesentlichen drei Maschinen benötigt. Vom Flyer wird aus einem Faserband ein Vorgarn erzeugt, das auch Lunte genannt wird. Von der Ringspinnmaschine wird aus dem Vorgarn das Garn mit der nötigen Feinheit erzeugt und auf eine kleine Spule, den Kops, aufgesponnen. Die Spulmaschine setzt dann das Garn aus vielen Kopsen zusammen und erzeugt eine gebrauchsfertige Garnspule im Gewicht von einigen kg.

- Auf der Ringspinnmaschine wird das Vorgarn auf die geforderte Feinheit des Fadens verzogen und die für das Spinnen des Garns notwendige Verdrillung der Fasern aufgebracht. Die Maschine ist in der Regel zweiseitig ausgeführt und besitzt auf jeder Seite eine Mehrzahl von Spindeln = Spinnstellen. Jeder Spinnstelle ist ein Streckwerk zugeordnet. Vielfach handelt es sich dabei um ein sogenanntes Drei-Zylinder-Streckwerk. Dieses Streckwerk besitzt ein Vorverzugsfeld und ein Hauptverzugsfeld. Das zugeführte Vorgarn wird im Streckwerk auf die gewünschte Feinheit verzogen und verlässt das Streckwerk an der Klemmlinie eines Ausgangswalzenpaares als ein relativ breites Faserband.

- Dieses Faserband wird mit Hilfe der Spinndrehung verdrillt und zum fertigen Garn zusammengedreht. Dabei bildet sich im Anschluss an die Klemmlinie des Ausgangswalzenpaars des Streckwerks ein sogenanntes Spinndreieck, in dem die vom Streckwerk gelieferten Fasern zusammengeführt und in die Garnstruktur integriert werden. Nicht alle Fasern werden im Spinndreieck aufgefangen. Randfasern können verloren gehen oder werden nur unvollständig an das gedrehte Garn angelagert. Die an den Rändern des Spinndreiecks befindlichen Fasern werden bei der Drehungserteilung wesentlich stärker angespannt als die in der Mitte des Spinndreiecks befindlichen Fasern. Im fertigen Garn sind deshalb die an der Peripherie liegenden Fasern mehr vorgespannt als die Fasern im Garnkern. Bei entsprechend hoher Belastung des Garnes brechen dann zuerst die stärker vorgespannten Fasern am Umfang. Deshalb hat das fertig gedrehte Garn nicht die Festigkeit, die es als Summe der Einzelfestigkeiten der einzelnen Fasern aufweisen sollte. Die unkontrolliert angelagerten Fasern stehen vom gedrehten Garn ab und führen zu einer erhöhten und unerwünschten Haarigkeit des Garnes. Eine erhöhte Garnhaarigkeit ist gleichzusetzen mit einer Qualitätseinbusse.

- Um das Spinndreieck und dessen nachteilige Folgen möglichst weitgehend zu vermeiden, ist bei den Streckwerken von modernen Ringspinnmaschinen die Verzugszone durch eine Verdichterzone ergänzt, in der das vom Ausgangswalzenpaar abgegebene breite Faserband so kompakt wie möglich zusammengeführt wird. Erst das derart kompaktierte oder verdichtete Faserband wird nach dem Verlassen der Verdichterzone zum fertigen Garn zusammengedreht. Aus dem Prospekt Nr. 1646e-BBAB-15 der Fa. Rieter, Winterthur ist beispielsweise eine pneumatisch wirkende Verdichtungseinrichtung bekannt. Diese bekannte pneumatische Verdichtungseinrichtung umfasst eine perforierte Trommel, in der ein Unterdruck herrscht. Dieser Unterdruck erzeugt eine Luftströmung durch die perforierte Trommel und führt so zu der gewünschten Verdichtung des über die Trommel geführten Faserbandes. Pneumatisch wirkende Verdichter sind teuer in der Anschaffung und im Unterhalt. Die Erzeugung des für die Verdichtung benötigten Unterdrucks erfordert einen hohen Energieeinsatz. Einige der für die Verdichtung des Faserbandes erforderlichen Bauteile sind dazu einem relativ hohen Verschleiss unterworfen. Durch pneumatische Verdichtung hergestellte Kompaktgarne sind deshalb in der Qualität zwar besser, aber in der Herstellung deutlich teurer als herkömmliche Ringspinngarne.

- Es sind auch Streckwerke von Ringspinnmaschinen bekannt, die mit geometrisch-mechanisch wirkenden Verdichtereinrichtungen ausgestattet sind. Diese sind in der Regel deutlich kostengünstiger zu realisieren. Jede Verdichtereinrichtung umfasst dabei ein blockartiges Verdichterbauteil, das in der Transportebene des Faserbands angeordnet ist. An seiner dem Faserband zugewandten Seite ist das Verdichterbauteil mit einem nutenartigen Verdichtungskanal ausgestattet, der an der Eingangsseite für das Faserband trichterartig erweitert und in Transportrichtung des Faserbands verjüngt ausgebildet ist. Beim Transport des Faserbands durch das Verdichterbauteil werden die Fasern durch den sich verengenden Verdichtungskanal zusammengedrängt und im gewünschten Ausmass verdichtet.

- Bei einer bekannten Ausführungsvariante ist ein Verdichterbauteil von relativ kleiner Bauweise im Hauptverzugsfeld des Streckwerks, zwischen den im Hauptverzugsfeld vorgesehenen Verzugsriemchen und dem Ausgangswalzenpaar angeordnet. Bei dieser Anordnung des Verdichterbauteils finden der Verzug und die Verdichtung des Faserbands simultan statt. Dabei wird der gleichmässige Verzug des Faserbands gestört. Um Platz für das Verdichterbauteil zu schaffen, ist der Abstand zwischen der Klemmlinie des Ausgangswalzenpaars und den Verzugsriemchen vergrössert. Dadurch ist aber auch die Distanz vergrössert, auf der die Fasern nicht geführt werden. Die Störung des gleichmässigen Verzugs und die grössere Distanz, welche die Fasern ungeführt zurücklegen müssen, kann zu Ungleichmässigkeiten im Garn führen, die dessen Qualität beeinträchtigen. Die Verdichterbauteile sind bei der Bedienung des Streckwerks störend und können wegen ihrer relativ kleinen Bauweise leicht verloren gehen.

DE-B- 1124 405 Offenbart zum Beispiel ein Streckwerk mit Verdichter-Bauteil gemäß dem Oberbegriff des Anspruchs 1. - Theoretisch besteht auch die Möglichkeit, das geometrisch-mechanisch wirkende Verdichterbauteil in einer der Verzugszone nachgeschalteten Verdichterzone anzuordnen.

- Bei dieser Anordnung müssen die Fasern die Distanz zwischen dem Ausgangswalzenpaar und einem am Ausgang der Verdichterzone vorgesehenen Lieferwalzenpaar ohne abstützende Transportmittel überqueren. Bei vielen Materialien, beispielweise im Fall von Baumwolle, ist die Mehrzahl der Fasern jedoch kürzer als die in der Verdichterzone zu überquerende Distanz. Daher wäre eine Anordnung des Verdichterbauteils in einer nachgeschalteten Verdichterzone nur dann realisierbar, wenn das vom Ausgangswalzenpaar des Streckwerks gelieferte Faserband sehr viele Fasern je Querschnittseinheit aufweist. Nur dann ist gewährleistet, dass sich das Faserband auf der nicht von Transportmitteln unterstützen Distanz gewissermassen selbst trägt. Dies ist beispielsweise bei den Vorspinnmaschinen, auch Flyer genannt, der Fall. In den Vorspinnmaschinen wird eine relativ dicke Lunte erzeugt, aus der schliesslich in der nachgeschalteten Ringspinnmaschine das fertige Garn erzeugt wird. Nachdem Ringspinnmaschinen in der Regel am Ausgangswalzenpaar des Streckwerks keine so dichten Faserbänder liefern, ist die geschilderte Anordnung des Verdichterbauteils in einer nachgeschalteten Verdichterzone für Ringspinnmaschinen bislang nicht geeignet.

- Aufgabe der vorliegenden Erfindung ist es, diese Nachteile des Stands der Technik zu vermeiden. Ein Streckwerk soll dahingehend verbessert werden, dass damit qualitativ hochstehende Garne, sogenannte Kompaktgarne, kostengünstig erzeugt werden können. Dabei soll auf die Verwendung kostspieliger pneumatischer Anlagen und teurer Verschleissteile verzichtet werden. Trotz der Verbesserung des Streckwerkes soll die kompakte Bauweise der bekannten Streckwerke des Stands der Technik beibehalten werden. Dabei soll insbesondere auch berücksichtigt werden, dass die erfindungsgemässe Verbesserung auch bei bereits bestehenden Ringspinnmaschinen zur Anwendung kommen kann, ohne dafür aufwendige Umbauten vornehmen zu müssen.

- Die Lösung dieser Aufgaben besteht in einem Streckwerk einer Ringspinnmaschine mit einem Verdichter für ein Faserband, welches die im kennzeichnenden Abschnitt des Patentanspruchs 1 angeführten Merkmale aufweist. Weiterbildungen und/oder vorteilhafte Ausführungsvarianten der Erfindung sind Gegenstand der abhängigen Ansprüche.

- Die Erfindung schlägt vor, dass das geometrisch-mechanisch wirkende Verdichterbauteil, das einen Verdichtungskanal aufweist, in einer der Verzugszone nachgeschalteten Verdichterzone angeordnet ist und dass Transportmittel vorgesehen sind, welche das Faserband in der Verdichterzone unterstützen.

- Die erfindungsgemässe Lösung vermeidet die im Vorstehenden geschilderten Nachteile von Streckwerken, bei denen die Verdichterbauteile in den Hauptverzugszonen angeordnet sind. Die Probleme von einer der Verzugszone nachgeschalteten Verdichterzone werden dadurch umgangen, dass das Faserband praktisch entlang seiner gesamten Transportstrecke durch die Verdichterzone von Transmitteln unterstützt ist. In der Verdichterzone findet kein Verzug mehr statt. Das Garn wird durch das Verdichterbauteil sehr gleichmässig verdichtet, was sich vorteilhaft auf die Garnqualität auswirkt. Durch die erfindungsgemässe Lösung kann auf den Einsatz kostspieliger pneumatisch wirkender Verdichtereinrichtungen verzichtet werden. Garnungleichmässigkeiten, die sich bei Streckwerke mit in der Verzugszone angeordneten Verdichtelementen ergeben können, werden durch die erfindungsgemässe Anordnung in einer nachgeschalteten Verdichterzone vermieden. Die resultierende Garnqualität ist gut und insbesondere mit Hinblick auf die deutlich tieferen Gestehungskosten konkurrenzfähig.

- In einer sehr vorteilhaften Ausführungsvariante der Erfindung sind die Transportmittel für das Faserband in der Verdichterzone von einem Unterzylinder gebildet, auf dem sich die Ausgangsdruckwalze und die Lieferdruckwalze abstützen. Bei dieser Ausführungsvariante verläuft die Verdichterzone entlang eines Umfangsabschnitts des Unterzylinders. Der Unterzylinder kann gegenüber einem Ausgangsunterzylinder bei bekannten, herkömmlichen Streckwerken einen vergrösserten Durchmesser aufweisen, damit beide Walzen, die Ausgangsdruckwalze und die Lieferdruckwalze leichter hintereinander Platz finden und das Verdichterbauteil einfach zwischen den beiden Walzen angeordnet werden kann. Dies kann insbesondere bei Ringspinnmaschinen für die Kurzstapelverarbeitung ein Vorteil sein. Selbst bei einem vergrösserten Durchmesser des Unterzylinders. zeichnet sich die Ausführungsvariante immer noch durch eine sehr kompakte Bauweise aus. Das derart ausgebildete Streckwerk ist nur geringfügig länger als ein herkömmliches Streckwerk. Das Faserband ist entlang der gesamten Längserstreckung der Verdichterzone von der Oberfläche des Unterzylinders abgestützt.

- Mit Vorteil sind die Ausgangsdruckwalze und die Lieferdruckwalze an einem vorzugsweise durch Federkraft gegen den Unterzylinder gepressten Halter montiert. Dadurch reicht beispielsweise eine zentrale Blattfeder zu Belastung einer oder beider Druckwalzen aus. Die Blattfeder ist am Halter befestigt und stützt sich an einem ortsfesten Bauteil des Streckwerks ab. Die Belastungsfeder kann auch an einem ortsfesten Bauteil montiert sein und sich gegen den Halter abstützen. Beispielsweise ist das ortsfeste Bauteil der Druckarm, welcher die jeweils oberhalb angeordneten Druckwalzen des Streckwerks, insbesondere der Verzugszone, gegen die unteren Walzen bzw. den Unterzylinder presst.

DE-A-19846268 Offenbart zum Beispiel eine Druckwalzen-Einneit gemäss dem Oberbegriff des Anspruchs 32. - Der Transportweg des Faserbandes erstreckt sich von einer Ausgangsklemmlinie der Ausgangsdruckwalze mit dem Unterzylinder bis zu einer Lieferklemmlinie der Lieferdruckwalze mit dem Unterzylinder. Seine Länge ist kleiner als als die Länge eines Drittels der in das Faserband eingebetteten Fasern. Dadurch wird erreicht, dass der Fasertransport in der Verdichtungszone durch die doppelt geklemmten Fasern, das sind alle diejenigen Fasern, deren Länge grösser ist als die Länge des Transportweges durch die Verdichtungszone, kontrolliert wird. Eine beispielsweise durch die Bremswirkung des Verdichterbauteils auf die Fasern hervorgerufene Störung der Gleichmässigkeit des Faserbandes wird dadurch vermieden.

- Das geometrisch-mechanisch wirkende Verdichterbauteil weist einen Verdichtungskanal auf. Dieser kann an der Unterseite des Verdichterbauteils, die dem Unterzylinder zugewandt ist, oder an der Oberseite des Verdichterbauteils, welche den Druckwalzen zugewandt ist, angeordnet sein. In jedem Fall erweist es sich von Vorteil, wenn das Verdichterbauteil in seiner Arbeitsstellung spielfrei am Unterzylinder aufliegt und mit einer vorgebbaren Kraft gegen diesen drückt. Dadurch wird vermieden, dass Fasern unkontrolliert zwischen den Unterzylinder und die Auflagefläche des Verdichterbauteils gelangen. Die Andrückkraft des Verdichterbauteils gegen den Unterzylinder wird beispielsweise durch sein Eigengewicht oder durch eine mechanische Vorspanneinrichtung oder durch Magnetkraft erzeugt. Es kann auch eine Kombination der genannten Möglichkeiten vorliegen.

- In einer besonders einfachen Ausführungsvariante des Streckwerkes ist das Verdichterbauteil mit einer Spange verbunden, welche den Unterzylinder über einen Umfang von mehr als 180° federnd umgreift. Die Spange mit dem daran befestigten Verdichterbauteil wird bei der Rotation des Unterzylinders mitgenommen bis ein von der Spange und/oder dem Verdichterbauteil abragender Fortsatz sich an einem ortsfesten Bauteil des Streckwerks, vorzugsweise an der Achse der Lieferdruckwalze, abstützt. Durch diese konstruktiv einfache Massnahme wird das Verdichterbauteil in Bezug auf die Klemmlinie zwischen der Lieferdruckwalze und dem Unterzylinder exakt positioniert.

- Um zu verhindern, dass bei abgehobener Lieferdruckwalze und sich weiter drehendem Unterzylinder die Spange samt dem Verdichterbauteil mit dem Unterzylinder mitdreht, ist an der Spange ein abragender Anschlag vorgesehen, der sich während des Betriebs in einem kurzen Abstand zu einem ortsfesten Bauteil des Streckwerks befindet. Wird die Lieferdruckwalze abgehoben und dadurch der Fortsatz an der Spange und/oder dem Verdichterbauteil freigegeben, kann die Spange mit dem Verdichterbauteil der Drehbewegung des Unterzylinders nur solange folgen, bis der Anschlag an dem ortsfesten Bauteil des Streckwerks ansteht. Beispielsweise ist das ortsfeste Bauteil eine Umlenkschiene für ein Streckriemchen im Streckwerk. Wird die Lieferdruckwalze wieder in die Arbeitsstellung zurückbewegt, drückt die Druckwalzenachse gegen den Fortsatz und bringt dadurch den Verdichter wieder in seine Arbeitsposition.

- Aus konstruktiven Gründen erweist es sich als zweckmässig, wenn jede Spange zwei Verdichterbauteile trägt, die beidseits der mittig angeordneten Spange angeordnet sind.

- In einer sehr einfachen und kostengünstigen Ausführungsvariante der Erfindung sind die Spange und das Verdichterbauteil bzw. die Verdichterbauteile einstückig ausgebildet. Vorzugsweise sind sie in einem massentechnischen Verfahren, beispielsweise im Spritzgiessverfahren, aus Kunststoff gefertigt.

- In einer weiterführenden Ausbildungsvariante der Erfindung stützt sich das Verdichterbauteil in seiner Arbeitsstellung auch an der Lieferdruckwalze ab. Die Ausgangsdruckwalze wird vom Verdichterbauteil nicht berührt. Die Radien der Abstützflächen des Verdichterbauteils sind weitgehend den Radien des unterstützenden Unterzylinders und der Lieferdruckwalze angeglichen. Dies hat insbesondere bei der Abstützfläche gegenüber dem Unterzylinder den Vorteil, dass keine Fasern zwischen die Abstützfläche des Verdichterbauteils und den Unterzylinder gelangen können.

- Um zu verhindern, dass das Verdichterbauteil zwischen der Lieferdruckwalze und dem Unterzylinder eingeklemmt wird, ist die Abstützfläche des Verdichterbauteils zweckmässigerweise derart ausgebildet, dass sich ein Anlagebereich an der Lieferdruckwalze ergibt, der etwa senkrecht zur Streckwerkebene verläuft. Das Verdichterbauteil liegt dabei spielfrei auf dem Unterzylinder auf. Damit es nach dem Verdichterbauteil nicht wieder zu einer unerwünschten Aufweitung des verdichteten Faserbands kommen kann, wird der Ausgang des Verdichterbauteils so nah wie möglich an die Klemmlinie der Lieferdruckwalze mit dem Unterzylinder herangeführt. Um jedoch zu verhindern, dass das Verdichterbauteil zwischen der Lieferdruckwalze und dem Unterzylinder eingeklemmt wird, erstreckt sich das Verdichterbauteil nicht ganz bis zur Klemmlinie und berührt die Lieferdruckwalze dort nicht.

- In einer vorteilhaften Ausführungsvariante der Erfindung ist das Verdichterbauteil zusammen mit der Lieferdruckwalze vom Unterzylinder abhebbar. Bei dieser Ausführungsvariante ist das Verdichterelement bei Bedarf anhebbar, beipielsweise wenn die Klemmlinie der Lieferdruckwalze kurzfristig aufgehoben werden soll, damit sich die Garndrehung in die Verdichterzone fortsetzt.

- Um die Abhebbarkeit des Verdichterbauteils möglichst einfach zu realisieren, ist das Verdichterbauteil oberhalb des Bereichs des kleinsten Abstands zwischen der Ausgangsdruckwalze und der Lieferdruckwalze derart erweitert ausgebildet ist, dass es gemeinsam mit den beiden Druckwalzen anhebbar ist. Beim Abheben der Walzen wird das Verdichterbauteil dann einfach mitgenommen.

- In einer weiteren vorteilhaften Ausführungsvariante der Erfindung ist das Verdichterbauteil mit einem oder mehreren Permanentmagneten ausgestattet. Die Permanentmagneten wirken mit den Transportmitteln für das Faserband, insbesondere mit dem Unterzylinder zusammen. Dadurch ist gewährleistet, dass das Verdichterbauteil auch bei Maschinenschwingungen satt auf dem Unterzylinder aufliegt und nicht geringfügig abheben kann, und es ist sichergestellt, dass keine Fasern zwischen das Verdichterbauteil und die Mantelfläche des Unterzylinders gelangen können.

- Für die Gleichmässigkeit des Garnes ist es auch zweckmäßig, wenn das Verdichterbauteil gegenüber der Lieferdruckwalze axial unverrückbar gesichert ist. Dies erfolgt beispielsweise durch Nasen oder Vorsprünge am Verdichterbauteil, welche die Seitenflächen der Lieferdruckwalze oder der Ausgangsdruckwalze übergreifen. Die Nasen oder Vorsprünge sind beispielsweise Kunststoffpfropfen, die mit dem Verdichterbauteil fest verbunden sind. Eine farbliche Markierung an den Vorsprüngen oder Nasen kann als Indikator für den Querschnitt des Verdichtungskanals dienen. Daraus kann der Anwender unmittelbar ablesen, für welchen Garnbereich der jeweilige Verdichter geeignet ist.

- Das Verdichterbauteil und gegebenenfalls die damit verbundene Spange kann aus Kunststoff, einem keramischen Material oder auch aus Metall, beispielsweise aus Stahl oder Messing, bestehen.

- Um zu verhindern, dass Fasern unkontrolliert zwischen den Unterzylinder und das geometrisch-mechanisch wirkende Verdichterbauteil gelangen, ist es zweckmässig, wenn der Unterzylinder eine Umfangsfläche aufweist, die frei ist von Unterbrechungen, Durchbrüchen oder dergleichen und weitgehend glatt ausgebildet ist. Durch die glatte Oberfläche liegt das Verdichterbauteil in engem Kontakt zur Umfangsfläche auf und die Fasern können nur in den Verdichtungskanal gelangen. Die Verwendung eines glatten Unterzylinders ist ohne Nachteil für einen gleichmässigen Verzug des Faserbandes, weil die aus der Verzugszone austretenden Fasern zweimal hintereinander geklemmt werden. Eine Faser, die an der Ausgangsklemmlinie, dem Ausgang aus der Verzugszone, noch nicht die volle Umfangsgeschwindigkeit des Unterzylinders annnimmt, erhält diese spätestens an der Lieferklemmlinie, am Ausgang der Verdichterzone. Die dadurch auf diejenigen Fasern, deren Länge grösser ist als die Länge der Transportstrecke durch die Verdichterzone, ausgeübte geringfügige Spannung in Längsrichtung unterstützt die Wirkung des Verdichterbauteils in vorteilhafter Weise.

- Bei einer glatten Ausbildung der Umfangsfläche des Unterzylinders erweist es sich von Vorteil, wenn die Umfangsfläche des Unterzylinders wenigstens im Bereich des Verlaufs des Faserbandes einen gegenüber den Fasern hohen Reibwert aufweist. Dies wird beispielsweise dadurch erzielt, dass die Umfangsfläche des Unterzylinders wenigstens im Bereich des Verlaufs des Faserbandes chemisch oder elektrolytisch behandelt bzw. beschichtet ist. Beispielsweise ist die Umfangsfläche des Unterzylinders wenigstens im Bereich des Verlaufs des Faserbandes mit einer Nickel-Diamant-Beschichtung versehen.

- In einer vorteilhaften Weiterbildung des erfindungsgemässen Streckwerks ist vor dem Ausgang der Verzugszone, vor der Ausgangsdruckwalze ein mechanisch wirkender Faserbandführer angeordnet. Dabei ist der Faserbandführer derart ausgerichtet, dass sein Führungskanal für das Faserband etwa mittig zu einem Verdichtungskanal des Verdichterbauteils verläuft. Der mechanische Faserbandführer am Ausgang der Verzugszone verhindert, dass bei schräg zur Eintrittsöffnung des Verdichterbauteils angeliefertem Faserband ein Teil der Fasern am Verdichtungskanal vorbei transportiert wird. Wegen Inhomogenitäten in der Stärke des verzogenen Faserbandes, ungleichmässiger Abnützung der Ausgangsdruckwalze und/oder des Unterzylinders kann das Faserband während seines Transports auch eine seitliche Verschiebung gegenüber seiner Solllager erleiden. Die seitliche Verschiebung kann dazu führen, dass periphäre Bereiche des Faserbands am Verdichtungskanal vorbei zur Lieferdruckwalze geführt werden. Dies führt zu einer Verschlechterung der Garnqualität. Der mechanische Faserbandführer wirkt dem entgegen, indem er durch mechanische, seitliche Führung verhindert, dass seitliche Bereiche des Faserbandes am Eingang des Verdichtungskanals vorbei transportiert werden. Dabei erweist es sich von Vorteil, wenn der Faserbandführer eine wirksame Durchtrittsbreite aufweist, die kleiner ist als die Breite des Verdichtungskanals am Eingang in das Verdichterbauteil. Die wirksame Durchtrittsbreite des Faserbandführers ist dabei in der Regel die Breite seines Führungskanals an seinem Ausgang bzw. in dessen unmittelbarer Nähe. Der Führungskanal kann mit zwei etwa parallel verlaufenden seitlichen Führungswänden ausgestattet sein. Er kann aber auch vom Eingang bis zum Ausgang vor der Ausgangsdruckwalze in seiner Breite leicht verjüngt ausgebildet sein.

- In einer weiteren Ausführungsvariante der Erfindung kann vorgesehen sein, dass der Faserbandführer seitlich verschiebbar angeordnet ist. Bei Bedarf ist der Faserbandführer dann gemeinsam mit dem Verdichterbauteil etwa senkrecht zur Transportrichtung des Faserbandes seitlich bewegbar. Durch die Kopplung der seitlichen Verschiebbarkeit des Faserbandführers und des Verdichterbauteils ist sichergestellt, dass die relative Ausrichtung der beiden Bauteile zueinander auch bei einer seitlichen Verschiebung erhalten bleibt.

- Eine erfindungsgemässe Ringspinnmaschine ist vorteilhaft mit einer Variante des Streckwerks gemäss der Erfindung ausgestattet. Derartige Ringspinnmaschinen sind in der Lage, kostengünstige Kompaktgarne zu liefern, deren Qualität mit derjenigen der relativ teuren Kompaktgarne, die in den Maschinen des Standes der Technik erzeugt werden, vergleichbar ist.

- Das erfindungsgemäss ausgebildete Streckwerk ist beispielsweise Bestandteil von neu konstruierten und gebauten Ringspinnmaschinen. Die erfindungsgemässe Ausbildung erlaubt es auch, bereits bestehende Streckwerke von Ringspinnmaschine umzurüsten. Dazu kann in einer vorteilhaften Ausführungsvariante eine Druckwalzeneinheit vorgesehen sein, die an Stelle einer bestehenden Ausgangsdruckwalze eines Streckwerks eingesetzt wird. Die Druckwalzeneinheit umfasst eine Ausgangsdruckwalze und eine Lieferdruckwalze, welche an einem gemeinsamen Halter montiert sind. Vom Halter ragt eine Blattfeder oder dergleichen ab, welche sich im montierten Zustand an einem ortsfesten Bauteil des Streckwerks abstützt und das Druckwalzenpaar gegen den Unterzylinder des Streckwerks drückt. Die Druckwalzeneinheit ist mit einem Verdichterbauteil ausgestattet, das jeweils im Spalt zwischen einem zusammen gehörigen Druckwalzenpaar unverlierbar gehalten ist. Das Verdichterbauteil besitzt dabei mit Vorteil einen im wesentlichen prismatischen Körper mit etwa dreieckigem Querschnitt. Die Radien seiner Abstützflächen sind weitgehend den Radien des unterstützenden Unterzylinders und der Lieferdruckwalze des Streckwerks angeglichen. Im Körper sind Magnete für die Fixierung des Verdichterbauteil am Unterzylinder angeordnet. Aus Gründen des geringeren Verschleisses, der genauen Bearbeitbarkeit und der Masshaltigkeit besteht das Verdichterbauteil vorzugsweise aus einem keramischen Material oder einem Kunststoff-Keramik Gemisch. Es kann aber auch aus Kunststoff oder aus Metall gefertigt sein. Mit der konstruktiv relativ einfachen Druckwalzeneinheit ist ein bestehendes Streckwerk des Stands der Technik im Sinne der Erfindung um eine nachgeschaltete Verdichterzone ergänzbar.

- Dabei erweist es sich als zweckmässig, wenn jeweils zwei zusammengehörige Druckwalzenpaare links und rechts eines mittig angeordneten Halters montiert sind. Die zusammen gehörenden Druckwalzenpaare sind jeweils paarweise angeordnet und über den Halter an einem feststehenden Bauteil des Streckwerks montiert. Mit Vorteil ist das feststehende Bauteil der Druckarm, welcher die jeweils oberhalb angeordneten Druckwalzen des Streckwerks, insbesondere der Verzugszone, gegen die unteren Walzen bzw. den Unterzylinder presst.

- In einer vorteilhaften Weiterbildung weist die Druckwalzeneinheit auch einen mechanischen Faserbandführer auf. Der Faserbandführer ist beispielsweise unverlierbar auf der Ausgangsdruckwalze angeordnet. Im montierten Zustand ist der Faserbandführer in der Verzugszone des Streckwerks angeordnet. Der Faserbandführer besitzt einen Führungskanal für das Faserband, der etwa mittig zum Verdichtungskanal des Verdichterbauteils angeordnet ist und eine wirksame Öffnungsbreite aufweist, die kleiner ist als die Breite des Verdichtungskanals am Eingang in das Verdichterbauteil. Diese Ausführungsvariante der Druckwalzeneinheit beinhaltet alle Komponenten, die ein erfindungsgemässes Streckwerk ausmachen und für eine gleichmässige und kostengünstige Herstellung von qualitativ hochstehenden Garnen vonnöten sind.

- Als eine weitere Verbesserung kann bei der Druckwalzeneinheit noch vorgesehen sein, dass der Faserbandführer und das Verdichterbauteil seitlich verschiebbar angeordnet und bei Bedarf gemeinsam seitlich verschiebbar sind. Die Kopplung der seitlichen Verschiebbarkeit des Faserbandführers und des Verdichterbauteils erlaubt bei Bedarf eine gezielte seitliche Verschiebung des Transportweges des Faserbandes durch die Verdichterzone, beispielsweise um die Ausgangs- und die Lieferdruckwalzen und(oder den Unterzylinder gleichmässig abzunutzen.

- In einer weiteren Ausführungsvariante der Erfindung kann vorgesehen sein, dass die Druckwalzeneinheit gemeinsam mit dem Unterzylinder als Set angeboten wird. Dabei ist der Unterzylinder mit Vorteil mit einer glatten Umfangsfläche ausgestattet, die wenigstens im Bereich des Verlaufs des Faserbandes einen gegenüber den Fasern hohen Reibwert aufweist. Dies wird beispielsweise dadurch erzielt, dass die Umfangsfläche des Unterzylinders wenigstens im Bereich des Verlaufs des Faserbandes chemisch oder elektrolytisch behandelt bzw. beschichtet ist. Beispielsweise ist die Umfangsfläche des Unterzylinders wenigstens im Bereich des Verlaufs des Faserbandes mit einer Nickel-Diamant-Beschichtung versehen. Der entsprechend ausgebildete Unterzylinder kann aber auch als separates Ersatzbauteil angeboten werden.

- Das Verdichterbauteil ist eine Komponente, die auf dem gleichen Erfindungsgedanken basiert wie das erfindungsgemässe Streckwerk oder die Druckwalzeneinheit für das Streckwerk und ist von eigenständiger Schutzfähigkeit. Dabei weist das Verdichterbauteil vorzugsweise einen im wesentlichen prismatischen Körper mit etwa dreieckigem Querschnitt auf. Die etwa dreieckige, prismatische Ausbildung des Körpers trägt der Form des Spalts zwischen der Ausgangsdruckwalze und der Lieferdruckwalze Rechnung. Die Radien der Abstützflächen des Verdichterbauteils sind weitgehend den Radien des unterstützenden Unterzylinders und der Lieferdruckwalze des Streckwerks angeglichen. Im Körper des Verdichterbauteils sind Magnete für die Fixierung des Verdichterbauteils am Unterzylinder angeordnet. Die Magnete können dabei direkt aus der dem Unterzylinder zugewandten Abstützfläche ragen und einen Teil von ihr bilden. Die Magnete können aber auch in Aufnahmebohrungen in der Nähe der Abstützfläche eingesetzt sein. Aus Verschleissgründen und wegen seiner vorteilhaften Bearbeitbarkeit und Masshaltigkeit besteht das Verdichterbauteil mit Vorteil aus einem keramischen Material oder einem Kunststoff-Keramik Gemisch.

- Weitere Vorteile und Merkmale der Erfindung ergeben sich aus der nachfolgenden Beschreibung von Ausführungsbeispielen des Streckwerks. Es zeigen in schematischer Darstellung:

- Fig. 1

- ein Streckwerk einer Ringspinnmaschine des Stands der Technik;

- Fig. 2

- ein Ansicht der Unterfläche eines Verdichterbauteils;

- Fig. 3

- ein erstes Ausführungsbeispiel eines erfindungsgemässen Streckwerks mit einer Verzugszone und einer Verdichterzone;

- Fig. 4

- eine Variante des in der Verdichterzone angeordneten Verdichterbauteils;