EP1302428A1 - Fadenspleissvorrichtung - Google Patents

Fadenspleissvorrichtung Download PDFInfo

- Publication number

- EP1302428A1 EP1302428A1 EP02016537A EP02016537A EP1302428A1 EP 1302428 A1 EP1302428 A1 EP 1302428A1 EP 02016537 A EP02016537 A EP 02016537A EP 02016537 A EP02016537 A EP 02016537A EP 1302428 A1 EP1302428 A1 EP 1302428A1

- Authority

- EP

- European Patent Office

- Prior art keywords

- thread

- splicing device

- channel

- splice

- compressed air

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

- 238000002347 injection Methods 0.000 claims description 11

- 239000007924 injection Substances 0.000 claims description 11

- 239000004753 textile Substances 0.000 abstract description 4

- 238000004804 winding Methods 0.000 description 18

- 238000005520 cutting process Methods 0.000 description 15

- 238000000034 method Methods 0.000 description 6

- 239000000835 fiber Substances 0.000 description 4

- 238000002360 preparation method Methods 0.000 description 4

- 238000009987 spinning Methods 0.000 description 4

- 235000013351 cheese Nutrition 0.000 description 3

- 238000003780 insertion Methods 0.000 description 3

- 230000037431 insertion Effects 0.000 description 3

- 239000000463 material Substances 0.000 description 2

- 238000009825 accumulation Methods 0.000 description 1

- 238000010276 construction Methods 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 230000008092 positive effect Effects 0.000 description 1

- 230000000717 retained effect Effects 0.000 description 1

- 238000007378 ring spinning Methods 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

- 238000004018 waxing Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H69/00—Methods of, or devices for, interconnecting successive lengths of material; Knot-tying devices ;Control of the correct working of the interconnecting device

- B65H69/06—Methods of, or devices for, interconnecting successive lengths of material; Knot-tying devices ;Control of the correct working of the interconnecting device by splicing

- B65H69/061—Methods of, or devices for, interconnecting successive lengths of material; Knot-tying devices ;Control of the correct working of the interconnecting device by splicing using pneumatic means

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2701/00—Handled material; Storage means

- B65H2701/30—Handled filamentary material

- B65H2701/31—Textiles threads or artificial strands of filaments

Definitions

- the invention relates to a thread splicing device according to the Preamble of claim 1.

- Thread splicers are related to Automatic winding machines have been known for a long time and in numerous IP applications are described in detail.

- DE 39 35 536 C2 describes, for example, a pneumatic thread splicing device with a splice head that has a splice channel that is almost circular in cross section. Tangentially arranged compressed air injection openings open into the splice channel, which has a continuous slot on the top for inserting the thread ends to be spliced. The thread insertion slot and thus the splice channel is closed by a cover element during the splicing process.

- the thread ends to be spliced are prepared, that is, the thread ends are at least partially freed from their twist.

- the thread ends can either be pneumatically, as described in DE 39 35 536 C2, via so-called thread-end opening tubes or, as described for example in DE 30 29 452 C2, mechanically by means of two counter-rotating friction disks.

- the The invention is therefore based on the object Thread splicer to create that allows it too problematic yarns, especially fine and very fine yarns, connect securely.

- a splice head according to the invention with at least one preferably centrally arranged compressed air injection opening and at least two further suction openings in the region of the splice channel which can be subjected to negative pressure has the particular advantage that the fibers which are largely parallel after the preparation of the thread ends are also securely in the splice channel during the actual splicing process stay fixed. This means that the pneumatic fixing of the fibers in the splice channel enables material to accumulate in the area of the connection openings, which makes it possible to create durable splices even with fine and very fine yarns.

- suction openings under pressure in particular with mechanically prepared thread ends, that is to say with thread ends that have been turned between two counter-rotating friction disks, enable the neutralized thread rotation to be retained or stored until the actual splicing process.

- This stored thread rotation can be released after the splicing process has taken place and then brings further strength to the thread connection point.

- the individual suction openings are connected to a vacuum source via a common pneumatic line.

- suction openings are connected to a separate vacuum source.

- a pneumatic decoupling of the splicing device according to the invention from the regular vacuum system of the textile machine can ensure a largely uniform quality of the splice connections, since pressure fluctuations, which are almost inevitable in the vacuum system of a textile machine, can no longer affect the thread splicing device.

- the separate vacuum source is designed, for example, as an injector nozzle (Claim 5).

- an injector nozzle (Claim 5).

- the use of such an injector nozzle is a cost-effective way to easily implement a reliable, additional vacuum generator.

- the suction openings which can be subjected to negative pressure advantageously open into the wear channel in the region of the channel base.

- the channel base has a U-shaped or V-shaped cross section, as set out in claims 7 and 8, respectively.

- Such an advantageous shape of the splice channel base favors the parallel alignment of the fibers of the thread ends to be spliced and thereby leads to a uniform accumulation of material in the splice channel base.

- FIG. 1 shows a front view of a textile machine, generally designated with the reference number 1, which in the exemplary embodiment is an automatic winder.

- Such automatic winding machines usually have a large number of similar work stations, in the present case winding stations 2, between their end frames (not shown).

- winding stations 2 On these winding units 2, as is known and therefore not explained in more detail, spinning reels 9, which were produced, for example, on a ring spinning machine, are rewound to form large-volume cross-wound bobbins 15.

- cross-wound bobbins 15 are transferred to a machine-long cross-wound bobbin transport device 21 by means of an automatically operating service unit, preferably a cross-wound bobbin changer (not shown) and transported to a bobbin loading station or the like arranged on the machine end.

- an automatically operating service unit preferably a cross-wound bobbin changer (not shown) and transported to a bobbin loading station or the like arranged on the machine end.

- Such automatic winding machines 1 usually also have a logistic device in the form of a bobbin and tube transport system 3, in which spinning heads 9 or empty tubes circulate on transport plates 8 in a vertical orientation.

- a logistic device in the form of a bobbin and tube transport system 3, in which spinning heads 9 or empty tubes circulate on transport plates 8 in a vertical orientation.

- the cop feed path 4 the reversibly drivable storage path 5, one of the transverse transport paths 6 leading to the winding stations 2 and the core return path 7 are shown in FIG.

- Such automatic winding machines 1 generally have via a (not shown) central control unit, which via a machine bus with both the separate Workstation computers 29 of the individual winding units 2 as well connected to a control device of the service unit is.

- the delivered spinning heads 9 are in the Unwinding positions AS, which are each located in the area of the transverse transport sections 6 at the winding stations 2, are rewound to form large-volume cross-wound bobbins 15.

- Unwinding positions AS which are each located in the area of the transverse transport sections 6 at the winding stations 2, are rewound to form large-volume cross-wound bobbins 15.

- the individual winding units have various devices which ensure that these workplaces operate properly.

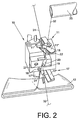

- the thread connecting device 10 is preferably designed as a pneumatic splicer. As indicated in FIG. 1, the pneumatic thread splicing device 10 is somewhat set back with respect to the regular thread run and, as indicated in FIG. 2, has an upper thread clamping and cutting device 11 and a lower thread clamping and cutting device 17.

- Such winding units 2 also have more, not facilities shown in greater detail, such as a thread tensioner, a thread cleaner, a waxing device, a Thread cutting device, a thread tension sensor and one Bobbin thread sensor.

- winding devices 24 have, among other things, a bobbin frame 28 which is movably mounted about a pivot axis 13 and has a device for rotatably holding a bobbin.

- the surface of the cross-wound bobbin 15, which is freely rotatably mounted in the bobbin frame 28, lies on a grooved drum 14 and is carried along by this via frictional engagement.

- each winding unit 2 has a suction nozzle 12 and a gripper tube 25.

- the suction nozzle 12 is rotatably supported to a limited extent about a pivot axis 16, the gripper tube 25 about a pivot axis 26.

- FIG. 2 shows a perspective view of the thread connecting device 10, the suction nozzle 12 standing in a thread insertion position and the hook tube 25 arranged in a corresponding thread insertion position.

- the suction nozzle 12 has retrieved the upper thread 31 from the cheese 15 and inserted it into the splice channel 20 of the splice head 19.

- the lower thread 32 connected to the spinning cop 9 which is usually fixed in a thread tensioner (not shown) after a thread break, was picked up by the hook tube 25 and likewise inserted into the splice channel 20.

- the splice head 19 is connected, for example, via a screw connection 27 to a base body 22 which has a plurality of pneumatic connections and in which, among other things, pneumatically actuated thread preparation tubes 18 are inserted.

- a thread clamping and cutting device 11 and 17 is arranged above and below the base body 22 of the thread splicing device 10.

- the upper thread 31 lies in the cutting element 17 ′′ of the thread clamping and cutting device 17 arranged below and in the clamping element 11 ′ of the upper thread clamping and cutting device 11.

- the lower thread 32 is correspondingly in the clamping element 17 ′ of the lower thread cutting and clamping device 17 held and crosses the cutting element 11 ′′ of the upper thread cutting and clamping device 11.

- FIG. 3 shows a front view of another Embodiment of a thread splicing device 10.

- the thread splicing device 10 is within two mechanically working friction rings 42, 43 arranged, the are driven in opposite directions.

- the front friction ring according to Figure 3 42 is, for example, counterclockwise, the rear one Friction ring 43 can be rotated clockwise to a limited extent.

- the splice channel 20 of the splice head 19 has at least one compressed air injection opening 34 and at least two suction openings 33.

- the compressed air injection opening 34 is connected to a compressed air source 36 via a pneumatic line 35, into which a directional valve 37 is switched on.

- the suction openings 33 are connected via a line 39, which has a directional control valve 40, to a vacuum source 41. Both the directional control valve 37 and the directional control valve 40 can be controlled by the workstation computer 29 via a control line 38.

- FIG. 4 shows the above-described thread splicing device 10 in side view.

- the splicing head 19 which, as already indicated above, is preferably fixed to a base body 22 of the thread splicing device 10 via a screw connection 27, has a splice channel 20 which is open at the top.

- suction openings 33 In addition to at least one, as a rule centrally arranged, compressed air injection opening 34, further suction openings 33, preferably symmetrically arranged with respect to the compressed air injection opening 34, open into the channel base 30. As already indicated above, these intake air openings 33 are connected to a vacuum source 41 via a vacuum line 39.

- the suction nozzle 12 takes the accumulated on the cheese 15 Upper thread 31 and brings it to the thread splicing device 10. That is, the upper thread 31 received by the suction nozzle 12 is and in the splice channel 20 of the splice head 19 Thread splicing device 10, the clamping element 11 'of the upper and the cutting element 17 '' of the lower thread cutting and - clamping device 11 or 17 (see Fig. 2) threaded.

- the thread tensioner will held lower thread 32 picked up by the hook tube 25.

- the gripper tube 25 first swivels into the Area of the thread tensioner and sucks in the lower thread 32, which is released by the thread tensioner at the same time.

- the gripper tube 25 then pivots into the Figures 2 and 3 indicated upper working position.

- the lower thread 32 is also inserted into the splice channel 20 of the splice head 19.

- the lower thread 32 then lies in the clamping element 17 'of the lower and in the cutting element 11''of the upper thread cutting and clamping device 17 or 11.

- the thread ends of upper and lower thread 31 or 32 thus prepared are then pulled through a so-called (not shown) loop puller or the like into the splice channel 20, which, as can be seen from FIG. 5, has a channel base 30, for example U-shaped or V-shaped, in cross section , This means that the thread ends of the upper and lower thread 31, 32 slide into the channel base 30 of the splicing channel 20, where they are fixed pneumatically after opening the directional valve 40 via the suction openings 33 then subjected to negative pressure.

- a plurality of compressed air injection openings 34 which can be arranged both radially and tangentially, can also open into the channel base 30.

- the arrangement or number of suction openings 33 which can be subjected to negative pressure can also vary without thereby departing from the general inventive concept.

Landscapes

- Spinning Or Twisting Of Yarns (AREA)

Abstract

Die Erfindung betrifft eine Fadenspleißvorrichtung (10) zum pneumatischen Verbinden zweier Fadenenden (31, 32), mit einem auf einem Grundkörper (22) festlegbaren Spleißkopf (19), der einen Spleißkanal (20) mit wenigstens einer definiert beaufschlagbaren Druckluft-Einblasöffnung (34) aufweist. Erfindungsgemäß ist vorgesehen, daß der Spleißkanal (20) über wenigsten zwei zusätzliche mit Unterdruck beaufschlagbare Ansaugöffnungen (33) verfügt, die beidseitig der Druckluft-Einblasöffnung (34) angeordnet sind. <IMAGE>

Description

Die Erfindung betrifft eine Fadenspleißvorrichtung gemäß dem

Oberbegriff des Anspruches 1.

Fadenspleißvorrichtungen sind im Zusammenhang mit

Kreuzspulautomaten seit langem bekannt und in zahlreichen

Schutzrechtsanmeldungen ausführlich beschrieben.

Die DE 39 35 536 C2 beschreibt beispielsweise eine

pneumatische Fadenspleißvorrichtung mit einem Spleißkopf, der

einen im Querschnitt nahezu kreisförmigen Spleißkanal

aufweist. In den Spleißkanal, der auf seiner Oberseite über

einen durchgehenden Schlitz zum Einlegen der zu verspleißenden

Fadenenden verfügt, münden tangential angeordnete Druckluft-Einblasöffnungen.

Der Fadeneinlegeschlitz und damit der Spleißkanal wird während des Spleißprozesses durch ein Deckelelement verschlossen.

Der Fadeneinlegeschlitz und damit der Spleißkanal wird während des Spleißprozesses durch ein Deckelelement verschlossen.

Vor dem eigentlichen Spleißprozeß werden die zu verspleißenden

Fadenenden vorbereitet, das heißt, die Fadenenden werden

wenigstens teilweise von ihrer Garndrehung befreit.

Das Vorbereiten der Fadenenden kann dabei entweder, wie in der DE 39 35 536 C2 dargelegt, pneumatisch über sogenannte Fadenende-Auflöseröhrchen erfolgen oder, wie beispielsweise in der DE 30 29 452 C2 beschrieben, mechanisch durch zwei gegenläufige Reibscheiben.

Das Vorbereiten der Fadenenden kann dabei entweder, wie in der DE 39 35 536 C2 dargelegt, pneumatisch über sogenannte Fadenende-Auflöseröhrchen erfolgen oder, wie beispielsweise in der DE 30 29 452 C2 beschrieben, mechanisch durch zwei gegenläufige Reibscheiben.

Die bekannten Fadenspleißvorrichtungen haben sich in der

Praxis im Prinzip bewährt, sie offenbaren allerdings

Schwächen, wenn feine und feinste Garne gespleißt werden

sollen.

Ausgehend vom vorgenannten Stand der Technik liegt der

Erfindung daher die Aufgabe zugrunde, eine

Fadenspleißvorrichtung zu schaffen, die es ermöglicht, auch

problematische Garne, insbesondere feine und feinste Garne,

sicher zu verbinden.

Diese Aufgabe wird erfindungsgemäß durch eine

Fadenspleißvorrichtung gelöst, wie sie im Anspruch 1

beschrieben ist.

Vorteilhafte Ausgestaltungen der Erfindung sind Gegenstand der

Unteransprüche.

Die erfindungsgemäße Ausbildung eines Spleißkopfes mit

wenigstens einer vorzugsweise mittig angeordneten Druckluft-Einblasöffnung

und wenigstens zwei weiteren mit Unterdruck

beaufschlagbaren Ansaugöffnungen im Bereich des Spleißkanales

hat insbesondere den Vorteil, daß die nach der Vorbereitung

der Fadenenden weitestgehend parallel liegenden Fasern auch

während des eigentlichen Spleißvorganges sicher im Spleißkanal

fixiert bleiben.

Das heißt, durch die pneumatische Fixierung der Fasern im Spleißkanal kann eine Materialansammlung im Bereich der Anschlußöffnungen erzielt werden, die es ermöglicht, haltbare Spleiße auch bei feinen und feinsten Garnen zu erstellen. Des weiteren ermöglichen solche unterdruckbeaufschlagte Ansaugöffnungen, insbesondere bei mechanisch vorbereiteten Fadenenden, das heißt bei Fadenenden, die zwischen zwei gegenläufigen Reibscheiben aufgedreht wurden, ein Zurückhalten bzw. Speichern der neutralisierten Fadendrehung bis zum eigentlichen Spleißvorgang.

Diese gespeicherte Fadendrehung kann nach erfolgtem Spleißprozeß freigegeben werden und bringt dann weitere Festigkeit in die Fadenverbindungsstelle.

Das heißt, durch die pneumatische Fixierung der Fasern im Spleißkanal kann eine Materialansammlung im Bereich der Anschlußöffnungen erzielt werden, die es ermöglicht, haltbare Spleiße auch bei feinen und feinsten Garnen zu erstellen. Des weiteren ermöglichen solche unterdruckbeaufschlagte Ansaugöffnungen, insbesondere bei mechanisch vorbereiteten Fadenenden, das heißt bei Fadenenden, die zwischen zwei gegenläufigen Reibscheiben aufgedreht wurden, ein Zurückhalten bzw. Speichern der neutralisierten Fadendrehung bis zum eigentlichen Spleißvorgang.

Diese gespeicherte Fadendrehung kann nach erfolgtem Spleißprozeß freigegeben werden und bringt dann weitere Festigkeit in die Fadenverbindungsstelle.

Insbesondere durch die im Anspruch 2 beschriebene symmetrische

Anordnung der mit Unterdruck beaufschlagbaren Ansaugöffnungen

wird sichergestellt, daß die Fadenenden innerhalb des

Spleißkanals in einem weitestgehend gestreckten Zustand

gehalten werden, was sich sowohl auf das Aussehen und als auch

auf die Haltbarkeit der Fadenverbindung positiv auswirkt.

Wie im Anspruch 3 beschrieben, ist in bevorzugter

Ausführungsform vorgesehen, daß die einzelnen Ansaugöffnungen

über eine gemeinsame Pneumatikleitung an eine Unterdruckquelle

angeschlossen sind.

Eine solche Ausbildung gewährleistet nicht nur eine gleichmäßige Beaufschlagung der zu verspleißenden Fadenenden, sondern stellt auch eine konstruktiv vorteilhafte, weil einfache Bauweise des Spleißkopfes dar.

Eine solche Ausbildung gewährleistet nicht nur eine gleichmäßige Beaufschlagung der zu verspleißenden Fadenenden, sondern stellt auch eine konstruktiv vorteilhafte, weil einfache Bauweise des Spleißkopfes dar.

Wie im Anspruch 4 dargelegt, ist in vorteilhafter

Ausführungsform vorgesehen, daß die Ansaugöffnungen an eine

separate Unterdruckquelle angeschlossen sind.

Durch eine solche pneumatische Abkopplung der erfindungsgemäßen Spleißvorrichtung vom regulären Unterdrucksystem der Textilmaschine kann eine weitestgehend gleichmäßige Qualität der Spleißverbindungen gewährleistet werden, da sich Druckschwankungen, wie sie im Unterdrucksystem einer Textilmaschine nahezu unvermeidlich sind, nicht mehr auf die Fadenspleißvorrichtung auswirken können.

Durch eine solche pneumatische Abkopplung der erfindungsgemäßen Spleißvorrichtung vom regulären Unterdrucksystem der Textilmaschine kann eine weitestgehend gleichmäßige Qualität der Spleißverbindungen gewährleistet werden, da sich Druckschwankungen, wie sie im Unterdrucksystem einer Textilmaschine nahezu unvermeidlich sind, nicht mehr auf die Fadenspleißvorrichtung auswirken können.

Die separate Unterdruckquelle ist dabei beispielsweise als

Injektordüse ausgebildet (Anspr.5).

Der Einsatz einer solchen Injektordüse stellt eine kostengünstige Möglichkeit dar, auf einfache Weise einen zuverlässigen, zusätzlichen Unterdruckerzeuger zu realisieren.

Der Einsatz einer solchen Injektordüse stellt eine kostengünstige Möglichkeit dar, auf einfache Weise einen zuverlässigen, zusätzlichen Unterdruckerzeuger zu realisieren.

Gemäß Anspruch 6 münden die mit Unterdruck beaufschlagbaren

Ansaugöffnungen vorteilhafterweise im Bereich des Kanalgrundes

in den Schleißkanal ein.

Der Kanalgrund weist dabei, wie in den Ansprüchen 7 bzw. 8 dargelegt, in bevorzugter Ausführungsform einen U- oder V-förmigen Querschnitt auf.

Eine solche vorteilhafte Form des Spleißkanalgrundes begünstigt die parallele Ausrichtung der Fasern der zu verspleißenden Fadenenden und führt dadurch zu einer gleichmäßigen Materialansammlung in Spleißkanalgrund.

Der Kanalgrund weist dabei, wie in den Ansprüchen 7 bzw. 8 dargelegt, in bevorzugter Ausführungsform einen U- oder V-förmigen Querschnitt auf.

Eine solche vorteilhafte Form des Spleißkanalgrundes begünstigt die parallele Ausrichtung der Fasern der zu verspleißenden Fadenenden und führt dadurch zu einer gleichmäßigen Materialansammlung in Spleißkanalgrund.

Die Erfindung wird nachfolgend anhand eines in den Zeichnungen

dargestellten Ausführungsbeispieles erläutert.

Es zeigt:

- Fig. 1

- in Seitenansicht eine Arbeitsstelle eines Kreuzspulautomaten, mit einer erfindungsgemäßen Fadenspleißvorrichtung,

- Fig. 2

- in perspektivischer Ansicht eine erfindungsgemäße Fadenspleißvorrichtung mit pneumatisch beaufschlagbarem Spleißkopf sowie pneumatischen arbeitenden Fadenende-Vorbereitungsröhrchen,

- Fig. 3

- in Vorderansicht die erfindungsgemäße Fadenspleißvorrichtung mit besaugbarem Spleißkopf sowie mechanischen Reibscheiben zum Vorbereiten der Fadenenden,

- Fig. 4

- die Fadenspleißvorrichtung gemäß Fig.3, in Seitenansicht,

- Fig. 5

- den pneumatisch beaufschlagbaren Spleißkopf einer erfindungsgemäßen Fadenspleißvorrichtung in einem größeren Maßstab.

In Figur 1 ist in Vorderansicht schematisch eine insgesamt mit

der Bezugszahl 1 gekennzeichnete Kreuzspulen herstellende

Textilmaschine, im Ausführungsbeispiel ein Kreuzspulautomat,

dargestellt.

Derartige Kreuzspulautomaten weisen üblicherweise zwischen ihren (nicht dargestellten) Endgestellen eine Vielzahl gleichartiger Arbeitsstellen, im vorliegenden Fall Spulstellen 2, auf.

Auf diesen Spulstellen 2 werden, wie bekannt und daher nicht näher erläutert, Spinnkopse 9, die beispielsweise auf einer Ringspinnmaschine produziert wurden, zu großvolumigen Kreuzspulen 15 umgespult.

Nach ihrer Fertigstellung werden diese Kreuzspulen 15 mittels eines selbsttätig arbeitenden Serviceaggregates, vorzugsweise eines (nicht dargestellten) Kreuzspulenwechslers, auf eine maschinenlange Kreuzspulentransporteinrichtung 21 übergeben und zu einer maschinenendseitig angeordneten Spulenverladestation oder dergleichen transportiert.

Derartige Kreuzspulautomaten weisen üblicherweise zwischen ihren (nicht dargestellten) Endgestellen eine Vielzahl gleichartiger Arbeitsstellen, im vorliegenden Fall Spulstellen 2, auf.

Auf diesen Spulstellen 2 werden, wie bekannt und daher nicht näher erläutert, Spinnkopse 9, die beispielsweise auf einer Ringspinnmaschine produziert wurden, zu großvolumigen Kreuzspulen 15 umgespult.

Nach ihrer Fertigstellung werden diese Kreuzspulen 15 mittels eines selbsttätig arbeitenden Serviceaggregates, vorzugsweise eines (nicht dargestellten) Kreuzspulenwechslers, auf eine maschinenlange Kreuzspulentransporteinrichtung 21 übergeben und zu einer maschinenendseitig angeordneten Spulenverladestation oder dergleichen transportiert.

Üblicherweise weisen solche Kreuzspulautomaten 1 außerdem eine

Logistikeinrichtung in Form eines Spulen- und

Hülsentransportsystems 3 auf, in dem, auf Transporttellern 8

in vertikaler Ausrichtung, Spinnkopse 9 beziehungsweise

Leerhülsen umlaufen.

Von diesem Sulen-und Hülsentransportsystem 3 sind in Figur 1 lediglich die Kopszuführstrecke 4, die reversierend antreibbare Speicherstrecke 5, eine der zu den Spulstellen 2 führenden Quertransportstrecken 6 sowie die Hülsenrückführstrecke 7 dargestellt.

Von diesem Sulen-und Hülsentransportsystem 3 sind in Figur 1 lediglich die Kopszuführstrecke 4, die reversierend antreibbare Speicherstrecke 5, eine der zu den Spulstellen 2 führenden Quertransportstrecken 6 sowie die Hülsenrückführstrecke 7 dargestellt.

Des weiteren verfügen solche Kreuzspulautomaten 1 in der Regel

über eine (nicht dargestellte) Zentralsteuereinheit, die über

einen Maschinenbus sowohl mit den separaten

Arbeitsstellenrechnern 29 der einzelnen Spulstellen 2 als auch

mit einer Steuereinrichtung des Serviceaggregates verbunden

ist.

Die angelieferten Spinnkopse 9 werden in den

Abspulstellungen AS, die sich jeweils im Bereich der Quertransportstrecken 6 an den Spulstellen 2 befinden, zu großvolumigen Kreuzspulen 15 umgespult.

Die einzelnen Spulstellen verfügen zu diesem Zweck, wie bekannt und daher nur angedeutet, über verschiedene Einrichtungen, die einen ordnungsgemäßen Betrieb dieser Arbeitsstellen gewährleisten.

Abspulstellungen AS, die sich jeweils im Bereich der Quertransportstrecken 6 an den Spulstellen 2 befinden, zu großvolumigen Kreuzspulen 15 umgespult.

Die einzelnen Spulstellen verfügen zu diesem Zweck, wie bekannt und daher nur angedeutet, über verschiedene Einrichtungen, die einen ordnungsgemäßen Betrieb dieser Arbeitsstellen gewährleisten.

Diese Einrichtungen sind beispielsweise eine Saugdüse 12, ein

Greiferrohr 25 sowie eine Fadenverbindungseinrichtung 10.

Die Fadenverbindungseinrichtung 10 ist dabei vorzugsweise als pneumatischer Spleißer ausgebildet.

Wie in Figur 1 angedeutet ist die pneumatische Fadenspleißvorrichtung 10 dabei bezüglich des regulären Fadenlaufes etwas zurückgesetzt und besitzt beispielsweise, wie in Figur 2 angedeutet, eine obere Fadenklemm- und -schneideinrichtung 11 und eine untere Fadenklemm- und -schneideinrichtung 17.

Die Fadenverbindungseinrichtung 10 ist dabei vorzugsweise als pneumatischer Spleißer ausgebildet.

Wie in Figur 1 angedeutet ist die pneumatische Fadenspleißvorrichtung 10 dabei bezüglich des regulären Fadenlaufes etwas zurückgesetzt und besitzt beispielsweise, wie in Figur 2 angedeutet, eine obere Fadenklemm- und -schneideinrichtung 11 und eine untere Fadenklemm- und -schneideinrichtung 17.

Solche Spulstellen 2 verfügen außerdem über weitere, nicht

näher dargestellte Einrichtungen, wie einen Fadenspanner,

einen Fadenreiniger, eine Paraffiniereinrichtung, eine

Fadenschneideinrichtung, einen Fadenzugkraftsensor sowie einen

Unterfadensensor.

Das Wickeln der Kreuzspulen 15 erfolgt dabei auf sogenannten

Spulvorrichtungen 24. Derartige Spulvorrichtung 24 verfügen

unter anderem über einen Spulenrahmen 28, der um eine

Schwenkachse 13 beweglich gelagert ist und eine Einrichtung

zum drehbaren Haltern einer Kreuzspulenhülse aufweist.

Während des Spulprozesses liegt die im Spulenrahmen 28 frei drehbar gelagerte Kreuzspule 15 mit ihrer Oberfläche auf einer Nuttrommel 14 und wird von dieser über Reibschluß mitgenommen.

Während des Spulprozesses liegt die im Spulenrahmen 28 frei drehbar gelagerte Kreuzspule 15 mit ihrer Oberfläche auf einer Nuttrommel 14 und wird von dieser über Reibschluß mitgenommen.

Wie vorstehend bereits angedeutet, verfügt jede Spulstelle 2

über eine Saugdüse 12 sowie ein Greiferrohr 25.

Die Saugdüse 12 ist dabei um eine Schwenkachse 16, das Greiferrohr 25 um eine Schwenkachse 26 begrenzt drehbar gelagert.

Die Saugdüse 12 ist dabei um eine Schwenkachse 16, das Greiferrohr 25 um eine Schwenkachse 26 begrenzt drehbar gelagert.

Die Figur 2 zeigt in perspektivischer Ansicht die

Fadenverbindungseinrichtung 10, die in einer

Fadeneinlegeposition stehende Saugdüse 12 sowie das in einer

entsprechenden Fadeneinlegeposition angeordnete

Greiferrohr 25.

Die Saugdüse 12 hat dabei den Oberfaden 31 von der Kreuzspule 15 zurückgeholt und in den Spleißkanal 20 des Spleißkopfes 19 eingelegt. Außerdem wurde der mit dem Spinnkops 9 verbundene Unterfaden 32, der nach einem Fadenbruch in der Regel in einem (nicht dargestellten) Fadenspanner fixiert ist, durch das Greiferrohr 25 abgeholt und ebenfalls in den Spleißkanal 20 eingelegt.

Die Saugdüse 12 hat dabei den Oberfaden 31 von der Kreuzspule 15 zurückgeholt und in den Spleißkanal 20 des Spleißkopfes 19 eingelegt. Außerdem wurde der mit dem Spinnkops 9 verbundene Unterfaden 32, der nach einem Fadenbruch in der Regel in einem (nicht dargestellten) Fadenspanner fixiert ist, durch das Greiferrohr 25 abgeholt und ebenfalls in den Spleißkanal 20 eingelegt.

Wie in Figur 2 angedeutet, ist der Spleißkopf 19 zum Beispiel

über eine Schraubverbindung 27 an einen Grundkörper 22

angeschlossen, der mehrere pneumatische Anschlüsse aufweist

und in den unter anderem pneumatisch beaufschlagbare

Fadenende-Vorbereitungsröhrchen 18 eingelassen sind.

Ober- und unterhalb des Grundkörpers 22 der Fadenspleißvorrichtung 10 ist dabei jeweils eine Fadenklemmund -schneideinrichtung 11 beziehungsweise 17 angeordnet. Wie ersichtlich liegt der Oberfaden 31 im Schneidelement 17'' der unten angeordneten Fadenklemm- und -schneideinrichtung 17 sowie im Klemmelement 11' der oberen Fadenklemm- und -schneideinrichtung 11. Der Unterfaden 32 ist entsprechend im Klemmelement 17' der unteren Fadenschneid- und -klemmeinrichtung 17 gehalten und kreuzt das Schneidelement 11'' der oberen Fadenschneid- und -klemmeinrichtung 11.

Ober- und unterhalb des Grundkörpers 22 der Fadenspleißvorrichtung 10 ist dabei jeweils eine Fadenklemmund -schneideinrichtung 11 beziehungsweise 17 angeordnet. Wie ersichtlich liegt der Oberfaden 31 im Schneidelement 17'' der unten angeordneten Fadenklemm- und -schneideinrichtung 17 sowie im Klemmelement 11' der oberen Fadenklemm- und -schneideinrichtung 11. Der Unterfaden 32 ist entsprechend im Klemmelement 17' der unteren Fadenschneid- und -klemmeinrichtung 17 gehalten und kreuzt das Schneidelement 11'' der oberen Fadenschneid- und -klemmeinrichtung 11.

Die Fig.3 zeigt eine Vorderansicht auf eine weitere

Ausführungsform einer Fadenspleißvorrichtung 10.

Die Fadenspleißvorrichtung 10 ist dabei innerhalb zweier

mechanisch arbeitender Reibringe 42, 43 angeordnet, die

gegenläufig antreibbar sind. Der gemäß Fig.3 vordere Reibring

42 ist beispielsweise im Gegenuhrzeigersinn, der hintere

Reibring 43 im Uhrzeigersinn begrenzt drehbar.

Wie aus Figur 3 weiter ersichtlich, weist der Spleißkanal 20

des Spleißkopfes 19 mindestens eine Druckluft-Einblasöffnung

34 sowie wenigstens zwei Ansaugöffnungen 33 auf.

Die Druckluft-Einblasöffnung 34 ist dabei über eine Pneumatikleitung 35, in die ein Wegeventil 37 eingeschaltet ist, mit einer Druckluftquelle 36 verbunden.

Die Ansaugöffnungen 33 sind über eine Leitung 39, die ein Wegeventil 40 aufweist, an eine Unterdruckquelle 41 angeschlossen.

Sowohl das Wegeventil 37 als auch das Wegeventil 40 sind durch den Arbeitsstellenrechner 29 über eine Steuerleitung 38 ansteuerbar.

Die Druckluft-Einblasöffnung 34 ist dabei über eine Pneumatikleitung 35, in die ein Wegeventil 37 eingeschaltet ist, mit einer Druckluftquelle 36 verbunden.

Die Ansaugöffnungen 33 sind über eine Leitung 39, die ein Wegeventil 40 aufweist, an eine Unterdruckquelle 41 angeschlossen.

Sowohl das Wegeventil 37 als auch das Wegeventil 40 sind durch den Arbeitsstellenrechner 29 über eine Steuerleitung 38 ansteuerbar.

Die Fig.4 zeigt die vorbeschriebene Fadenspleißvorrichtung 10

in Seitenansicht.

In Fig.5 ist der konstruktive Aufbau des erfindungsgemäßen

Spleißkopfes 19 näher dargestellt.

Der Spleißkopf 19, der, wie vorstehend bereits angedeutet, vorzugsweise über eine Schraubverbindung 27 an einem Grundkörper 22 der Fadenspleißvorrichtung 10 festgelegt ist, verfügt über einen nach oben offenen Spleißkanal 20.

Der Spleißkopf 19, der, wie vorstehend bereits angedeutet, vorzugsweise über eine Schraubverbindung 27 an einem Grundkörper 22 der Fadenspleißvorrichtung 10 festgelegt ist, verfügt über einen nach oben offenen Spleißkanal 20.

Der Spleißkanal 20, der über ein gestrichelt dargestelltes

Deckelelement 23 verschließbar ist, weist einen Kanalgrund 30

mit einem im Ausführungsbeispiel U-förmigen Querschnitt auf.

In den Kanalgrund 30 münden neben wenigstens einer, in der

Regel mittig angeordneten Druckluft-Einblasöffnung 34 weitere,

vorzugsweise bezüglich der Druckluft-Einblasöffnung 34

symmetrisch angeordnete Ansaugöffnungen 33 ein.

Diese Ansaugluftöffnungen 33 sind, wie vorstehend bereits angedeutet, über eine Unterdruckleitung 39 an eine Unterdruckquelle 41 angeschlossen.

Diese Ansaugluftöffnungen 33 sind, wie vorstehend bereits angedeutet, über eine Unterdruckleitung 39 an eine Unterdruckquelle 41 angeschlossen.

Wenn es an einer der Spulstellen 2 des Kreuzspulautomaten 1 zu

einer Spulunterbrechung gekommen ist, beispielsweise aufgrund

eines regulären Reinigerschnittes oder eines Fadenbruches,

nimmt die Saugdüse 12 den auf die Kreuzspule 15 aufgelaufene

Oberfaden 31 auf und bringt ihn zur Fadenspleißeinrichtung 10.

Das heißt, der durch die Saugdüse 12 aufgenommene Oberfadem 31

wird und in den Spleißkanal 20 des Spleißkopfes 19 der

Fadenspleißvorrichtung 10 , das Klemmelement 11' der oberen

und das Schneidelement 17'' der unteren Fadenschneid- und -

klemmeinrichtung 11 beziehungsweise 17 ein (siehe Fig.2)

eingefädelt.

Gleichzeitig oder anschließend wird der im Fadenspanner

gehaltene Unterfaden 32 durch das Greiferrohr 25 abgeholt.

Das Greiferrohr 25 schwenkt zu diesem Zweck zunächst in den

Bereich des Fadenspanners und saugt dort den Unterfaden 32 an,

der gleichzeitig vom Fadenspanner freigegeben wird.

Das Greiferrohres 25 schwenkt anschließend in die in den

Figuren 2 und 3 angedeutete obere Arbeitsposition.

Während dieser Schwenkbewegung wird der Unterfaden 32, wie

beispielsweise in den Figur 2 und 3 dargestellt, ebenfalls in

den Spleißkanal 20 des Spleißkopfes 19 eingelegt.

Außerdem liegt der Unterfaden 32 dann im Klemmelement 17' der unteren und im Schneidelement 11'' der oberen Fadenschneidund -klemmeinrichtung 17 beziehungsweise 11.

Außerdem liegt der Unterfaden 32 dann im Klemmelement 17' der unteren und im Schneidelement 11'' der oberen Fadenschneidund -klemmeinrichtung 17 beziehungsweise 11.

Nach dem Verschließen des Spleißkopfes 19 mit dem

Deckelelement 23 werden die in den Fadenschneid- und -

klemmeinrichtungen 11 und 17 fixierten Fäden 31, 32

geschnitten, wobei das abgeschnittene Fadenende des

Unterfadens 32 durch das Greiferrohr 25 und das abgeschnittene

Fadenende des Oberfadens 31 durch die Saugdüse 12 entsorgt

wird.

Gleichzeitig werden die aus dem Spleißkanal 20 herausragenden

Fadenenden von Oberfaden 31 und Unterfaden 32 jeweils in eins

der unterdruckbeaufschlagten Fadenende-Vorbereitungsröhrchen

18 eingesaugt und dort, vorzugsweise

pneumatisch, wenigstens teilweise von ihrer Fadendrehung

befreit.

Anschließend werden die so vorbereiteten Fadenenden von Oberund

Unterfaden 31 bzw. 32 durch einen sogenannten (nicht

dargestellten) Schlaufenzieher oder dergleichen in den

Spleißkanal 20 gezogen, der, wie aus Figur 5 ersichtlich,

einen im Querschnitt beispielsweise U- oder V-förmigen

Kanalgrund 30 aufweist.

Das heißt, die Fadenenden des Ober- und Unterfadens 31, 32 gleiten in den Kanalgrund 30 des Spleißkanals 20, wo sie nach Öffnen des Wegeventiles 40 über die dann mit Unterdruck beaufschlagten Ansaugöffnungen 33 pneumatisch fixiert werden.

Das heißt, die Fadenenden des Ober- und Unterfadens 31, 32 gleiten in den Kanalgrund 30 des Spleißkanals 20, wo sie nach Öffnen des Wegeventiles 40 über die dann mit Unterdruck beaufschlagten Ansaugöffnungen 33 pneumatisch fixiert werden.

Die im Kanalgrund 30 des Spleißkanales 20 zunächst nahezu

parallel angeordneten Einzelfasern der Fadenenden von

Unterfaden 31 und Oberfaden 32 werden anschließend durch einen

Spleißluftstoß, der aus der Druckluft-Einblasöffnung 34

austritt und durch Öffnen des Wegeventiles 37 initiiert wird,

miteinander verwirbelt.

Das heißt, die beiden Fadenenden von Unterfaden 32 und oberfaden 31 werden pneumatisch verspleißt.

Das heißt, die beiden Fadenenden von Unterfaden 32 und oberfaden 31 werden pneumatisch verspleißt.

Die Erfindung ist nicht auf die dargestellten

Ausführungsbeispiele beschränkt.

In den Kanalgrund 30 können beispielsweise auch mehrere Druckluft-Einblasöffnungen 34 einmünden, die sowohl radial als auch tangential angeordnet sein können.

Auch die Anordnung oder Anzahl der unterdruckbeaufschlagbaren Ansaugöffnungen 33 kann variieren, ohne daß dadurch der allgemeine Erfindungsgedanke verlassen wird.

In den Kanalgrund 30 können beispielsweise auch mehrere Druckluft-Einblasöffnungen 34 einmünden, die sowohl radial als auch tangential angeordnet sein können.

Auch die Anordnung oder Anzahl der unterdruckbeaufschlagbaren Ansaugöffnungen 33 kann variieren, ohne daß dadurch der allgemeine Erfindungsgedanke verlassen wird.

Claims (8)

- Fadenspleißvorrichtung zum pneumatischen Verbinden zweier Fadenenden, mit einem auf einem Grundkörper festlegbaren Spleißkopf, der einen Spleißkanal mit wenigstens einer definiert beaufschlagbaren Druckluft-Einblasöffnung aufweist,

dadurch gekennzeichnet, daß der Spleißkanal (20) über wenigsten zwei zusätzliche mit Unterdruck beaufschlagbare Ansaugöffnungen (33) verfügt, die beidseitig der Druckluft-Einblasöffnung (34) angeordnet sind. - Fadenspleißvorrichtung nach Anspruch 1, dadurch gekennzeichnet, daß die Ansaugöffnungen (33) symmetrisch zur Druckluft-Einblasöffnung (34) angeordnet sind.

- Fadenspleißvorrichtung nach Anspruch 1, dadurch gekennzeichnet, daß die Ansaugöffnungen (33) über eine gemeinsame Unterdruckleitung (39) an eine Unterdruckquelle (41) angeschlossen sind.

- Fadenspleißvorrichtung nach Anspruch 3, dadurch gekennzeichnet, daß eine zusätzliche, separate Unterdruckquelle (54) vorgesehen ist.

- Fadenspleißvorrichtung nach Anspruch 4, dadurch gekennzeichnet, daß die Unterdruckquelle (54) als Injektordüse ausgebildet ist.

- Fadenspleißvorrichtung nach Anspruch 1, dadurch gekennzeichnet, daß die Ansaugöffnungen (33) im Bereich eines Spleißkanalgrundes (30) in den Spleißkanal (28) einmünden.

- Fadenspleißvorrichtung nach Anspruch 6, dadurch gekennzeichnet, daß der Spleißkanalgrund (30) einen im wesentlichen U-förmigen Querschnitt aufweist.

- Fadenspleißvorrichtung nach Anspruch 6, dadurch gekennzeichnet, daß der Spleißkanalgrund (30) einen im wesentlichen V-förmigen Querschnitt aufweist.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE10150578A DE10150578A1 (de) | 2001-10-12 | 2001-10-12 | Fadenspleißvorrichtung |

| DE10150578 | 2001-10-12 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| EP1302428A1 true EP1302428A1 (de) | 2003-04-16 |

Family

ID=7702391

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP02016537A Withdrawn EP1302428A1 (de) | 2001-10-12 | 2002-07-24 | Fadenspleissvorrichtung |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US20030070411A1 (de) |

| EP (1) | EP1302428A1 (de) |

| JP (1) | JP2003119627A (de) |

| CN (1) | CN1412363A (de) |

| DE (1) | DE10150578A1 (de) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2007048466A1 (de) * | 2005-10-29 | 2007-05-03 | Oerlikon Textile Gmbh & Co. Kg | Fadenverbindungsvorrichtung |

| DE102006000824A1 (de) * | 2006-01-05 | 2007-07-12 | Saurer Gmbh & Co. Kg | Fadenspleißvorrichtung für eine Kreuzspulen herstellende Textilmaschine |

| CZ301752B6 (cs) * | 2005-12-20 | 2010-06-16 | Rieter Cz S.R.O. | Zpusob obnovování predení složkové príze, zejména na rotorovém doprádacím stroji pomocí spliceru a zarízení k provádení zpusobu |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE10230760A1 (de) * | 2002-07-09 | 2004-01-22 | Saurer Gmbh & Co. Kg | Fadenspleißvorrichtung |

| ITMI20050605A1 (it) * | 2005-04-11 | 2006-10-12 | Savio Macchine Tessili Spa | Dispositivo di gestione del filo per carrelli di servizio per filatoi open-end |

| CN100999844B (zh) * | 2006-01-11 | 2010-12-08 | 上海梅花刺轴有限公司 | 一种对纱线进行无结捻接的方法和采用该方法的搓纱器 |

| DE102012005861A1 (de) * | 2012-03-22 | 2013-09-26 | Oerlikon Textile Gmbh & Co. Kg | Fadenspleißvorrichtung für eine Kreuzspulen herstellende Textilmaschine |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4322943A (en) * | 1980-01-19 | 1982-04-06 | W. Schlafhorst & Co. | Device for joining an upper thread to a lower thread |

| JPS5874470A (ja) * | 1981-10-27 | 1983-05-04 | Murata Mach Ltd | 空気式糸継装置 |

| CH660722A5 (de) * | 1982-11-12 | 1987-06-15 | Schweiter Ag Maschf | Verfahren und vorrichtung zum spleissen von zwei garnenden. |

| EP0246686A1 (de) * | 1986-05-16 | 1987-11-25 | S. BIGAGLI & C. SpA | Vorrichtung zum Verbinden von Vorgarn aus Textilfasern |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3040662C2 (de) * | 1980-10-29 | 1985-02-21 | W. Schlafhorst & Co, 4050 Mönchengladbach | Fadenspleißvorrichtung |

| DE3405304A1 (de) * | 1984-02-15 | 1985-08-29 | W. Schlafhorst & Co, 4050 Mönchengladbach | Druckluft-fadenspleissvorrichtung |

| DE4331553C2 (de) * | 1993-09-16 | 1997-01-30 | Saxonia Umformtechnik Gmbh | Verfahren zum Verbinden von Fäden und fadenverarbeitende Maschine mit Fadenwechseleinrichtung insbesondere zur Durchführung des Verfahrens |

| DE19824210A1 (de) * | 1998-05-29 | 1999-12-02 | Saxonia Umformtechnik Gmbh | Fadenverbindung erweitert |

| IT1316370B1 (it) * | 2000-02-15 | 2003-04-10 | Mesdan Spa | Dispositivo e procedimento per la giunzione di fili tessili mediantearia compressa e liquido |

| DE10124832A1 (de) * | 2001-05-22 | 2002-11-28 | Schlafhorst & Co W | Fadenspleissvorrichtung |

-

2001

- 2001-10-12 DE DE10150578A patent/DE10150578A1/de not_active Withdrawn

-

2002

- 2002-07-24 EP EP02016537A patent/EP1302428A1/de not_active Withdrawn

- 2002-10-09 JP JP2002296365A patent/JP2003119627A/ja active Pending

- 2002-10-11 CN CN02143586.3A patent/CN1412363A/zh active Pending

- 2002-10-11 US US10/269,420 patent/US20030070411A1/en not_active Abandoned

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4322943A (en) * | 1980-01-19 | 1982-04-06 | W. Schlafhorst & Co. | Device for joining an upper thread to a lower thread |

| JPS5874470A (ja) * | 1981-10-27 | 1983-05-04 | Murata Mach Ltd | 空気式糸継装置 |

| CH660722A5 (de) * | 1982-11-12 | 1987-06-15 | Schweiter Ag Maschf | Verfahren und vorrichtung zum spleissen von zwei garnenden. |

| EP0246686A1 (de) * | 1986-05-16 | 1987-11-25 | S. BIGAGLI & C. SpA | Vorrichtung zum Verbinden von Vorgarn aus Textilfasern |

Non-Patent Citations (1)

| Title |

|---|

| PATENT ABSTRACTS OF JAPAN vol. 007, no. 169 (M - 231) 26 July 1983 (1983-07-26) * |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2007048466A1 (de) * | 2005-10-29 | 2007-05-03 | Oerlikon Textile Gmbh & Co. Kg | Fadenverbindungsvorrichtung |

| DE102005051935A1 (de) * | 2005-10-29 | 2007-05-03 | Saurer Gmbh & Co. Kg | Fadenverbindungsvorrichtung |

| CZ301752B6 (cs) * | 2005-12-20 | 2010-06-16 | Rieter Cz S.R.O. | Zpusob obnovování predení složkové príze, zejména na rotorovém doprádacím stroji pomocí spliceru a zarízení k provádení zpusobu |

| DE102006000824A1 (de) * | 2006-01-05 | 2007-07-12 | Saurer Gmbh & Co. Kg | Fadenspleißvorrichtung für eine Kreuzspulen herstellende Textilmaschine |

Also Published As

| Publication number | Publication date |

|---|---|

| DE10150578A1 (de) | 2003-04-17 |

| US20030070411A1 (en) | 2003-04-17 |

| CN1412363A (zh) | 2003-04-23 |

| JP2003119627A (ja) | 2003-04-23 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE4420979B4 (de) | Fadenendevorbereitungseinrichtung für Kreuzspulen herstellende Textilmaschinen | |

| DE10139074B4 (de) | Offenend-Rotorspinnmaschine | |

| EP1331192A2 (de) | Vorrichtung zum pneumatischen Verbinden von Garnen | |

| DE102011101629A1 (de) | Fadenspleißvorrichtung für eine Arbeitsstelle einer Kreuzspulen herstellenden Textilmaschine | |

| DE10124832A1 (de) | Fadenspleissvorrichtung | |

| DE102016002695A1 (de) | Fadenspleißvorrichtung für eine Arbeitsstelle einer Kreuzspulen herstellenden Textilmaschine | |

| DE102016119542A1 (de) | Fadenspleißvorrichtung für eine Arbeitsstelle einer Kreuzspulen herstellenden Textilmaschine | |

| DE102017114707A1 (de) | Fadenspleißvorrichtung zum pneumatischen Verbinden von Fadenenden | |

| DE102016115732A1 (de) | Fadenspleißvorrichtung für eine Arbeitsstelle einer Kreuzspulen herstellenden Textilmaschine | |

| DE10224080A1 (de) | Fadenspleißvorrichtung | |

| EP1544147A2 (de) | Fadenspleissvorrichtung zum pneumatischen Verbinden von Garnen | |

| EP1380529B1 (de) | Fadenspleissvorrichtung | |

| EP2066577A1 (de) | Saugdüse für eine arbeitsstelle einer kreuzspulen herstellenden textilmaschine | |

| DE102011111033A1 (de) | Fadenspleißvorrichtung für eine Kreuzspulen herstellende Textilmaschine | |

| EP1076028B1 (de) | Fadenverbindungseinrichtung für eine Kreuzspulen herstellende Textilmaschine | |

| EP1127831B1 (de) | Vorrichtung zur Inbetriebnahme einer Arbeitsstelle einer Kreuzspule herstellenden Textilmaschine | |

| EP1971545B1 (de) | Fadenspleissvorrichtung für eine kreuzspulen herstellende textilmaschine | |

| EP1302428A1 (de) | Fadenspleissvorrichtung | |

| DE102018108151A1 (de) | Fadenspleißvorrichtung für eine Arbeitsstelle einer Kreuzspulen herstellenden Textilmaschine | |

| DE102018120457A1 (de) | Fadenspleißvorrichtung für eine Arbeitsstelle einer Kreuzspulen herstellenden Textilmaschine | |

| DE102017124729A1 (de) | Fadenspleißvorrichtung | |

| DE102017102438A1 (de) | Fadenspleißvorrichtung für eine Arbeitsstelle einer Kreuzspulen herstellenden Textilmaschine | |

| DE102020132458A1 (de) | Fadenspleißvorrichtung für eine Arbeitsstelle einer Kreuzspulen herstellenden Textilmaschine | |

| EP1302427B1 (de) | Fadenspleissvorrichtung | |

| DE10150579A1 (de) | Fadenspleißvorrichtung |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR IE IT LI LU MC NL PT SE SK TR |

|

| AX | Request for extension of the european patent |

Extension state: AL LT LV MK RO SI |

|

| RAP1 | Party data changed (applicant data changed or rights of an application transferred) |

Owner name: SAURER GMBH & CO. KG |

|

| AKX | Designation fees paid | ||

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: 8566 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE APPLICATION IS DEEMED TO BE WITHDRAWN |

|

| 18D | Application deemed to be withdrawn |

Effective date: 20031017 |