EP0467451A1 - Verfahren und Vorrichtung zum automatischen Einstossen mindestens eines Stiftes in Spulenkörper - Google Patents

Verfahren und Vorrichtung zum automatischen Einstossen mindestens eines Stiftes in Spulenkörper Download PDFInfo

- Publication number

- EP0467451A1 EP0467451A1 EP91201772A EP91201772A EP0467451A1 EP 0467451 A1 EP0467451 A1 EP 0467451A1 EP 91201772 A EP91201772 A EP 91201772A EP 91201772 A EP91201772 A EP 91201772A EP 0467451 A1 EP0467451 A1 EP 0467451A1

- Authority

- EP

- European Patent Office

- Prior art keywords

- pin

- wire

- notch

- notching

- coil body

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 238000000034 method Methods 0.000 title claims description 12

- 238000003780 insertion Methods 0.000 claims abstract description 12

- 230000037431 insertion Effects 0.000 claims abstract description 12

- 238000011144 upstream manufacturing Methods 0.000 claims description 3

- 210000000080 chela (arthropods) Anatomy 0.000 abstract 1

- 238000004804 winding Methods 0.000 description 5

- 238000004519 manufacturing process Methods 0.000 description 4

- 238000010586 diagram Methods 0.000 description 3

- 238000010008 shearing Methods 0.000 description 2

- 238000004026 adhesive bonding Methods 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 230000018109 developmental process Effects 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 230000002349 favourable effect Effects 0.000 description 1

- 238000012545 processing Methods 0.000 description 1

- 238000000926 separation method Methods 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01F—MAGNETS; INDUCTANCES; TRANSFORMERS; SELECTION OF MATERIALS FOR THEIR MAGNETIC PROPERTIES

- H01F41/00—Apparatus or processes specially adapted for manufacturing or assembling magnets, inductances or transformers; Apparatus or processes specially adapted for manufacturing materials characterised by their magnetic properties

- H01F41/02—Apparatus or processes specially adapted for manufacturing or assembling magnets, inductances or transformers; Apparatus or processes specially adapted for manufacturing materials characterised by their magnetic properties for manufacturing cores, coils, or magnets

- H01F41/04—Apparatus or processes specially adapted for manufacturing or assembling magnets, inductances or transformers; Apparatus or processes specially adapted for manufacturing materials characterised by their magnetic properties for manufacturing cores, coils, or magnets for manufacturing coils

- H01F41/10—Connecting leads to windings

Definitions

- the invention relates to a method for pinning a coil former according to the preamble of patent claim 1 and devices for carrying out the method according to patent claim 6 or 7.

- Another disadvantage is that the operations of moving the wire or pin and pushing the pins into the coil form must take place one after the other, so that longer production times are required.

- the wire feed advantageously takes place at the same time as the burr-free pin which has already been sheared is pushed into the coil body by providing a rotary plate with at least two pin receptacles, at least one wire being inserted into a through hole in the pin receptacle in the starting position and simultaneously in the push-in position, the pin located in the pin receptacle is pushed into the coil body by means of a bolt, so that the production times are significantly reduced and thus the production capacity is increased.

- Another advantage is the pre-notching of the kink-resistant wire to the required length, which ensures gentle, burr-free shearing of the pins in the respective notch by rotating the rotating plate.

- Pinning the bobbins with burr-free pins (connecting pins) also has a favorable effect on subsequent winding by avoiding possible wire breaks on the separating surfaces of the pins, which previously had burrs.

- the pin ends of the square pins can advantageously be formed on both sides by means of a clamping device and a notching device or on four sides by means of the notching device and an upstream notching / clamping device (as a truncated pyramid).

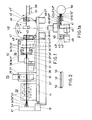

- FIGS. 3 and 4 show a corresponding, more precise design of a pinning device 10, which consists of a multi-roller straightening device 20, a clamping device 25, a notching device 30 with wire feed and a rotating plate 40 with at least two pin receptacles 41.41 ', one of the two pin receptacles 41 and 41 'in the starting position I and the other pin receptacle 41' and 41 in the insertion position 11 in the area of a coil former 50 to be pinned.

- a pinning device 10 which consists of a multi-roller straightening device 20, a clamping device 25, a notching device 30 with wire feed and a rotating plate 40 with at least two pin receptacles 41.41 ', one of the two pin receptacles 41 and 41 'in the starting position I and the other pin receptacle 41' and 41 in the insertion position 11 in the area of a coil former 50 to be pinned.

- the entire pegging device 10 arranged on a carriage 14 is formed on a base plate 12 by means of a pneumatic cylinder 19 with respect to the coil body 50 by stop screws 16, 16 'so that it can be displaced back and forth within a predetermined range.

- the coil former 50 can be pinned with one or more pins 52, for example with three connecting pins 52, 52 ', 52 ",... According to the exemplary embodiments.

- the three corresponding wires 54, 54 ′, 54 ′′ rolled up on decoilers 21 are guided by them to the multi-roll straightening device 20 and straightened in grooves 23 (FIG. 4) of the straightening rolls 22.

- a threading lever 24 enables the wires 54, 54 ', 54 "between the straightening rollers 22.

- the aligned wires 54, 54', 54" are guided between a movable 27 and a fixed jaw 27 ', the movable jaw 27 being vertically actuated by a pneumatic cylinder 29.

- the wires 54, 54 ', 54 are guided between two notch plates 33, 33' of the notching device 30, in which the wires 54, 54 ', 54" are simultaneously at predetermined, adjustable intervals, each corresponding to the pin length, by means of a notch pliers 33 37 are vertically notched, with a subsequent wire feed being carried out when the clamping jaws 27, 27 'of the clamping device 25 are open, by moving the closed notch plates 33, 33' from the notch position (shown in solid lines) to the advanced position (shown in broken lines).

- the wires 54, 54 ', 54 are inserted into through bores 42, 42', 42" of the pin receptacle 41 and 41 ', respectively, and the wires 54, 54', 54 "are pulled up by the unwinding reels 21.

- the notch plates 33, 33 ' are held in symmetrically arranged wedge-shaped levers 34, 34', which are closed by means of a pressure piston 36 with rollers 37, 37 'via a respective pivot point 35, 35' or by means of springs 34 "(FIG. 3 ) are opened, the pressure piston 36 being actuated by a pneumatic cylinder 38.

- the three pre-notched wires 54, 54 ', 54 are inserted into the through bores 42, 42', 42" (Fig.la) of the pin receptacles 41 and 41 'in the starting position I, that the corresponding notches 55 come to lie between the pin receptacle 41 or 41 'and the notching device 30.

- the turntable 40 with, for example, two pin receptacles 41, 41 'is rotated clockwise 40' or counterclockwise 40 "from the starting position I into the insertion position 11, the pre-notched wires 54, 54 ', 54" being sheared free of burrs in the notches 55 at the same time .

- the pin receptacles 41 and 41 'thus move from the starting position I into the push-in position 11 and the free pin receptacles 41' and 41 from the push-in position II back into the starting position I.

- the rotary plate 40 is moved by a pneumatic drive device 43 (FIG ) driven, the initial rotation from the I to the II position or from the II to the I position being supported by a respective pressure pin 47 or 47 'arranged movably in a pneumatic cylinder 48 or 48' and the precise positioning of the rotary plate 40 in positions 1 and 11 is carried out by the pressure bolt 47 'and 47, which acts as a stop and is in its respective end position.

- the bobbin 50 is wound in a further operation (not shown) and the wire winding ends are fastened to the connecting pins 52, 52 ', 52 "by clamping, grooving and the like in order to subsequently insert the pins into the blind holes 51, 51', 51" re-pushed to the bottom of the hole or, in the case of through holes 51, 51 ', 51 ", so that the otherwise tensioned winding ends can be mechanically relieved.

- FIG. 2 shows a square pin 52 with shear surfaces 53 pre-notched on two sides of the pin ends and subsequently sheared into notches, as described above.

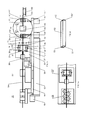

- FIG. 5, 5a shows a pinning device 30 ′ modified with respect to FIG. 1, in which the multi-roller straightening device 20 is rotated through 90 ° with respect to FIG.

- an additional notching pliers 33-37 of a notching / clamping device 30 ' are provided upstream of the notching device 30 according to FIG. 1 and are likewise rotated by 90 ° with respect to the notching device 30, the notching pliers 33-37 of the notching / Clamping device 30 'is rigidly arranged.

- the square wires 54, 54 ', 54 are notched horizontally by notching pliers 33-37 rotated by 90 at predetermined, adjustable intervals, each corresponding to the pin length, so that all four sides of the square pins 52 according to FIG.

- the rigidly arranged notching pliers 30-37 of the notching device 30 ' also take over the clamping function of the clamping device 25 according to FIG. 1.

- the rotary plate 40 can be round or rectangular (not shown), each of which extends through 180 ° their starting position I in the push-in position II and vice versa.

- four pin receptacles 41 could also be used offset by 90 on a round rotary plate 40, two additional processing stations, for example for a further notching, could be provided, the four pin receptacles 41 being designed accordingly.

- the invention is not limited to the pinning of bobbins 50 for electrical coils.

- a correspondingly adapted device could also be used for the pinning of printed circuit boards and the like. come into use.

Landscapes

- Engineering & Computer Science (AREA)

- Power Engineering (AREA)

- Manufacturing & Machinery (AREA)

- Wire Processing (AREA)

- Manufacture Of Motors, Generators (AREA)

- Dovetailed Work, And Nailing Machines And Stapling Machines For Wood (AREA)

- Insulating Of Coils (AREA)

Abstract

Description

- Die Erfindung betrifft ein Verfahren zur Bestiftung eines Spulenkörpers gemäss Oberbegriff des Patentanspruchs 1 sowie Vorrichtungen zur Durchführung des Verfahrens gemäss Patentanspruch 6 oder 7.

- Durch die DE-A 25 52 534 ist es bekannt, einen oder mehrere Stifte unmittelbar vor dem Eindrücken in einen Körper von einem von einer Drahtrolle zugeführten Draht abzutrennen, wobei die Schere nachfolgend zum Eindrücken der Stifte in den Spulenkörper dient.

- Gemäss der DE-A 26 44 406 ist es weiterhin bekannt, die Stifte zuerst zuzuschneiden und sie in einem Rohr hintereinander anzuordnen, wobei die Stifte am Ende des Rohres in Eindrückrichtung in eine Bohrung des Eindrückstempels eingeführt, verschoben und in den Spulenkörper eingedrückt werden.

- Derartig hergestellte Stifte können durch einen zu starken Grat in einem der Zuführungskanäle steckenbleiben. Die Gratbildung kann sich auch während der nachfolgenden Bewicklung des Spulenkörpers durch zusätzliche Drahtbrüche des Wikkeldrahtes nachteilig auswirken.

- Ein weiterer Nachteil der einen Grat aufweisenden Stifte ist darin zu sehen, dass beim Einstossen derselben in die Spulenkörper-Bohrung Kunststoffteile von dieser abgeschert werden, welche dann zwischen Kontakte, beispielsweise in einer Relaisspule, gelangen können.

- Ein weiterer Nachteil besteht darin, dass die Arbeitsvorgänge des Draht- bzw. Stiftverschiebens und das Eindrücken der Stifte in den Spulenkörper zeitlich nacheinander erfolgen müssen, so dass längere Fertigungszeiten erforderlich sind.

- Es liegt daher der vorliegenden Erfindung die Aufgabe zugrunde, eine Bestiftungsvorrichtung zu schaffen, bei welcher einerseits eine zwangsweise Zuführung der Stifte, sowie die Bestiftung des Spulenkörpers in einem Vorgang gewährleistet ist und wobei ein einwandfreies Trennen der Stifte vom Draht sichergestellt werden soll und andererseits im Hinblick auf eine automatengerechte Fertigung Zeitverluste weitgehend vermieden werden.

- Diese Aufgabe wird durch die kennzeichnenden Teile der Patentansprüche 1 und 6 oder 7 gelöst. Vorteilhafte Weiterbildungen des Erfindungsgegenstandes sind in den abhängigen Ansprüchen angegeben.

- Bei dem erfindungsgemässen Verfahren erfolgt in vorteilhafter Weise der Drahtvorschub gleichzeitig mit dem Einstossen des bereits abgescherten gratfreien Stiftes in den Spulenkörper, indem eine Drehplatte mit mindestens zwei Stiftaufnahmen vorgesehen ist, wobei mindestens ein Draht in eine durchgehende Bohrung der in Ausgangsposition befindlichen Stiftaufnahme eingeführt wird und gleichzeitig in der Einstossposition der in der Stiftaufnahme befindliche Stift mittels eines Bolzens in den Spulenkörper eingestossen wird, so dass die Fertigungszeiten wesentlich herabgesetzt und somit die Produktionskapazität erhöht wird.

- Durch ein aufeinander folgendes kontrolliertes Einführen, Abscheren bzw. Einstossen des Drahtes bzw.Stiftes, werden Fehloperationen zwangsweise vermieden.

- Ein weiterer Vorteil besteht im Vorkerben des knickstabilen Drahtes auf die erforderliche Länge, wodurch ein schonendes, gratfreies Abscheren der Stifte in der jeweiligen Kerbe durch Drehen der Drehplatte gewährleistet ist.

- Die Bestiftung der Spulenkörper mit gratfreien Stiften (Anschlussstiften) wirkt sich auch bei der nachfolgenden Bewicklung durch Vermeidung möglicher Drahtbrüche an den bisher mit einem Grat behafteten Trennflächen der Stifte günstig aus.

- Falls bewickelte Spulen auf Leiterplatten durch Einsetzen, Ankleben u.dgl. montiert werden, ist es besonders vorteilhaft gratfreie Anschlüsse zu verwenden.

- In vorteilhafter Weise können die Stiftenden der vierkantigen Stifte mittes einer Klemmeinrichtung und einer Kerbeinrichtung zweiseitig bzw. mittels der Kerbeinrichtung und einer vorgeschalteten Kerb-/Klemmeinrichtung vierseitig (als Pyramidenstumpf) gratfrei ausgebildet werden.

- Die Erfindung wird im folgenden anhand der Zeichnung an Ausführungsbeispielen näher erläutert.

- Darin zeigen:

- Fig.1 ein Prinzipschema einer Seitenansicht einer Bestiftungsvorrichtung,

- Fig.1 a einen Grundriss eines Teiles der Vorrichtung gemäss Fig.1,

- Fig.2 einen vierkantigen Stift mit zweiseitig gratfreien Stiftenden,

- Fig.3 eine ausführliche Darstellung der Bestiftungsvorrichtung (entlang der Schnittlinie A-A in Fig.4), gemäss Fig.1,

- Fig.4 einen Grundriss der Bestiftungsvorrichtung gemäss Fig.3,

- Fig.5 ein Prinzipschema einer Seitenansicht einer gegenüber Fig.1 abgewandelten Bestiftungsvorrichtung,

- Fig.5a einen Grundriss eines Teiles der Vorrichtung gemäss Fig.5, und

- Fig.6 einen vierkantigen Stift mit vierseitig gratfreien Stiftenden.

- Die Fig.1 und 1 zeigen ein Prinzipschema und Fig.3 und 4 eine entsprechende, genauere konstruktive Ausführung einer Bestiftungsvorrichtung 10, welche aus einer Mehrrollen-Richteinrichtung 20, einer Klemmeinrichtung 25, einer Kerbeinrichtung 30 mit Drahtvorschub und einer Drehplatte 40 mit mindestens zwei Stiftaufnahmen 41,41' besteht, wobei sich jeweils eine der beiden Stiftaufnahmen 41 bzw.41' in der Ausgangsposition I und die andere Stiftaufnahme 41' bzw.41 in der Einstossposition 11 im Bereich eines zu bestiftenden Spulenkörpers 50 befindet. Die gesamte, auf einem Schlitten 14 angeordnete Bestiftungsvorrichtung 10 ist auf einer Grundplatte 12 mittels eines Pneumatikzylinders 19 gegenüber dem Spulenkörper 50 durch Anschlagschrauben 16, 16' in einem vorbestimmten Bereich begrenzt vor- und rückwärts verschiebbar ausgebildet. Der Spulenkörper 50 kann mit einem oder mehreren Stiften 52, beispielsweise gemäss den Ausführungsbeispielen mit drei Anschlussstiften 52,52',52",... bestiftet werden.

- Die drei entsprechenden, auf Abwickelhaspeln 21 aufgerollten Drähte 54,54',54" werden von diesen zu der Mehrrollen-Richteinrichtung 20 geführt und in Nuten 23 (Fig.4) der Richtrollen 22 gerichtet. Ein Einfädelhebel 24 ermöglicht das Einführen der Drähte 54,54',54" zwischen die Richtrollen 22. Die gerichteten Drähte 54,54',54" werden zwischen einer beweglichen 27 und einer fest gelagerten Klemmbacke 27' geführt, wobei die bewegliche Klemmbacke 27 durch einen Pneumatikzylinder 29 vertikal betätigbar ist.

- Nachfolgend werden die Drähte 54,54',54" zwischen zwei Kerbplatten 33,33' der Kerbeinrichtung 30 geführt, in welcher die Drähte 54,54',54" gleichzeitig in vorbestimmten einstellbaren Abständen, die jeweils der Stiflänge entsprechen, mittels einer Kerbzange 33-37 vertikal vorgekerbt werden, wobei nachfolgend bei geöffneten Klemmbacken 27,27' der Klemmeinrichtung 25 ein Drahtvorschub erfolgt, indem die geschlossenen Kerbplatten 33,33' aus der Kerbposition (mit ausgezogenen Linien dargestellt) in die vorgeschobene Position (strichliert dargestellt) bewegt werden. Dadurch werden die Drähte 54,54',54" in durchgehende Bohrungen 42,42',42" der Stiftaufnahme 41 bzw.41' eingeschoben und die Drähte 54,54',54" von den Abwikkelhaspeln 21 nachgezogen. In der Kerbzange 33-37 werden die Kerbplatten 33,33' in symmetrisch zueinander angeordneten keilförmigen Hebeln 34,34' gehalten, welche mittels eines Druckkolbens 36 mit Rollen 37,37' über je einen Drehpunkt 35,35' geschlossen bzw. mittels Federn 34" (Fig.3) geöffnet werden, wobei der Druckkolben 36 von einem Pneumatikzylinder 38 betätigt wird.

- Durch den Drahtvorschub der Kerbzange 33-37 werden die drei vorgekerbten Drähte 54,54',54" in die durchgehenden Bohrungen 42,42',42" (Fig.la) der in Ausgangsposition I befindlichen Stiftaufnahmen 41 bzw.41' derart eingeschoben, dass die entsprechenden Kerben 55 zwischen die Stiftaufnahme 41 bzw.41' und die Kerbeinrichtung 30 zu liegen kommen. Die Drehplatte 40 mit beispielsweise zwei Stiftaufnahmen 41,41' wird im Uhrzeigersinn 40' bzw. Gegenuhrzeigersinn 40" aus der Ausgangsposition I in die Einstossposition 11 gedreht, wobei gleichzeitig die vorgekerbten Drähte 54,54',54" in den Kerben 55 gratfrei abgeschert werden. Damit gelangen die Stiftaufnahmen 41 bzw.41' aus der Ausgangsposition I in die Einstossposition 11 und die jeweils freie Stiftaufnahme 41' bzw.41 aus der Einstossposition II zurück in die Ausgangsposition I. Die Drehplatte 40 wird durch eine pneumatische Antriebsvorrichtung 43 (Fig.4) angetrieben, wobei die Anfangsdrehung aus der I-in die II-Position bzw. aus der II- in die I-Position durch je einen, in einem Pneumatikzylinder 48, bzw. 48' beweglich angeordneten Druckbolzen 47 bzw.47' unterstützt wird und die genaue Positionierung der Drehplatte 40 in den Positionen 1 bzw. 11 durch den als Anschlag wirkenden, in seiner jeweiligen Endstellung befindlichen Druckbolzen 47' bzw. 47 erfolgt.

- Sobald die Stiftaufnahmen 41 bzw. 41' mit den gratfrei abgescherten Stiften 52,52',52" in der Einstossposition II und die freie Stiftaufnahme 41' bzw.41 in der Ausgangsposition I durch Anschläge 47' bzw. 47 positioniert sind, erfolgt einerseits ein weiterer Drahtvorschub der vorgekerbten Drähte 54,54',54" in die zueinander fluchtenden, durchgehenden Bohrungen 42,42',42" und andererseits wird gleichzeitig in der Einstossposition II eine Einstosseinrichtung 44 horizontal derart verschoben, dass die in einem pneumatisch 49 betätigbaren Halter 45 angeordneten stiftförmigen Bolzen 46,46',46" in die durchgehenden Bohrungen 42,42',42" der Stiftaufnahme 41' bzw.41 einpassen und die darin befindlichen Stifte 52,52',52" in vorgesehene Bohrungen 51,51',51" des Spulenkörpers 50 eingestossen werden. Falls beim Spulenkörper 50 für die Stifte 52,52',52" Sackbohrungen 51,51',51" zur Anwendungen kommen, werden die Stifte mit einem geringen Abstand zum Bohrungsboden eingeschoben.

- Nachdem die Bestiftung des Spulenkörpers 50 beendet ist, werden die noch in die Bohrungen 42,42',42" hineinragenden Stiftenden des Spulenkörpers 50 freigelegt, indem der Schlitten 14 der Bestiftungsvorrichtung 10 durch Betätigung des Penumatikzylinders 19 auf der Grundplatte 12 (in der Zeichnung nach links) zurückgeschoben wird. Es könnte auch lediglich der fertig bestiftete Spulenkörper 50 von der Bestiftungsvorrichtung 10 so verschoben werden, wie mit einem strichliert dargestellten Pfeil angedeutet ist (siehe Fig.1).

- Der Spulenkörper 50 wird in einem weiteren Arbeitsvorgang (nicht dargestellt) bewickelt und die Drahtwicklungsenden an den Anschlussstiften 52,52',52" durch Klemmen, Andrillen u.dgl. befestigt, um nachfolgend die Stifte in die Sackbohrungen 51,51',51" bis auf deren Bohrungsgrund nachgestossen bzw. bei durchgehenden Bohrungen 51,51',51" weiter eingeschoben werden, damit die sonst gespannten Wicklungsenden mechanisch zugentlastet werden.

- In Fig.2 ist ein Vierkantstift 52 mit an zwei Seiten der Stiftenden vorgekerbten und nachfolgend in Kerben abgescherten Scherflächen 53 dargestellt, wie vorstehend beschrieben.

- In Fig.5,5a ist eine gegenüber der Fig.1 abgewandelte Bestiftungsvorrichtung 30' dargestellt, bei welcher die Mehrrollen-Richteinrichtung 20 gegenüber der Fig.1 um 90° gedreht ist. Anstatt der Klemmeinrichtung 25 ist eine zusätzliche der Kerbeinrichtung 30 gemäss Fig.1 vorgeschaltete Kerbzange 33-37 einer Kerb-/Klemmeinrichtung 30' vorgesehen, die ebenfalls gegenüber der Kerbeinrichtung 30 um 90° gedreht ist, wobei die Kerbzange 33-37 der Kerb-/Klemmeinrichtung 30' starr angeordnet ist. Die vierkantigen Drähte 54,54',54" werden durch um 90 gedrehte Kerbzange 33-37 horizontal in vorbestimmten einstellbaren Abständen, die jeweils der Stiftlänge entsprechen, gekerbt, so dass alle vier Seiten der vierkantigen Stifte 52 gemäss Fig.6 gratfrei ausgebildet sind. Die starr angeordnete Kerbzange 30-37 der Kerbeinrichtung 30' übernimmt gleichzeitig auch die Klemmfunktion der Klemmvorrichtung 25 gemäss Fig.1.

- In Ausführungsbeispielen gemäss der Fig.1-4 bzw. Fig.5-6, sind bei der Drehplatte 40, die rund oder rechteckig (nicht dargestellt) ausgebildet sein kann, beispielsweise zwei Stiftaufnahmen 41,41' vorgesehen, die jeweils um 180° aus ihrer Ausgangsposition I in die Einstossposition II und umgekehrt drehbar sind. Es könnten auch beispielsweise auf einer runden Drehplatte 40 vier Stiftaufnahmen 41 um jeweils 90 versetzt zur Anwendung komen, wobei zwei zusätzliche Bearbeitungsstationen, beispielsweise für eine weitere Kerbung, vorgesehen werden könnten, wobei die vier Stiftaufnahmen 41 entsprechend ausgebildet würden.

- Die Erfindung ist auf die Bestiftung von Spulenkörpern 50 für elektrische Spulen nicht beschränkt. So könnte eine entsprechend angepasste Vorrichtung auch für die Bestiftung von Leiterplatten u.dgl. zur Anwendung kommen.

Claims (10)

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CH2395/90 | 1990-07-19 | ||

| CH239590 | 1990-07-19 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0467451A1 true EP0467451A1 (de) | 1992-01-22 |

| EP0467451B1 EP0467451B1 (de) | 1993-02-24 |

Family

ID=4232774

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP19910201772 Expired - Lifetime EP0467451B1 (de) | 1990-07-19 | 1991-07-08 | Verfahren und Vorrichtung zum automatischen Einstossen mindestens eines Stiftes in Spulenkörper |

Country Status (3)

| Country | Link |

|---|---|

| EP (1) | EP0467451B1 (de) |

| JP (1) | JPH04236410A (de) |

| DE (1) | DE59100045D1 (de) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5410802A (en) * | 1993-09-23 | 1995-05-02 | The Whitaker Corporation | Depth adjustment mechanism in a terminal insertion machine |

| US6128810A (en) * | 1997-01-28 | 2000-10-10 | Harness System Technologies, Ltd. | Device for mounting connector terminals used for wire harness |

| CN112839294A (zh) * | 2021-01-04 | 2021-05-25 | 和音电子科技(东莞)有限公司 | 一种音圈引线的定长梳捋装置和定长梳捋方法 |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE2153705A1 (de) * | 1971-10-28 | 1973-05-03 | Schuemann Fa Heinrich | Vorrichtung zum durchschneiden von draehten od.dgl. in automatisch arbeitenden elektrischen wickelmaschinen od.dgl |

| DE2552534A1 (de) * | 1975-11-22 | 1977-05-26 | Licentia Gmbh | Verfahren zum automatischen eindruecken eines stiftes in koerper |

| DE2644406A1 (de) * | 1976-10-01 | 1978-04-06 | Licentia Gmbh | Verfahren zum automatischen eindruecken von stiften in koerper |

-

1991

- 1991-07-08 DE DE9191201772T patent/DE59100045D1/de not_active Expired - Fee Related

- 1991-07-08 EP EP19910201772 patent/EP0467451B1/de not_active Expired - Lifetime

- 1991-07-18 JP JP17837791A patent/JPH04236410A/ja not_active Withdrawn

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE2153705A1 (de) * | 1971-10-28 | 1973-05-03 | Schuemann Fa Heinrich | Vorrichtung zum durchschneiden von draehten od.dgl. in automatisch arbeitenden elektrischen wickelmaschinen od.dgl |

| DE2552534A1 (de) * | 1975-11-22 | 1977-05-26 | Licentia Gmbh | Verfahren zum automatischen eindruecken eines stiftes in koerper |

| DE2644406A1 (de) * | 1976-10-01 | 1978-04-06 | Licentia Gmbh | Verfahren zum automatischen eindruecken von stiften in koerper |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5410802A (en) * | 1993-09-23 | 1995-05-02 | The Whitaker Corporation | Depth adjustment mechanism in a terminal insertion machine |

| US6128810A (en) * | 1997-01-28 | 2000-10-10 | Harness System Technologies, Ltd. | Device for mounting connector terminals used for wire harness |

| CN112839294A (zh) * | 2021-01-04 | 2021-05-25 | 和音电子科技(东莞)有限公司 | 一种音圈引线的定长梳捋装置和定长梳捋方法 |

| CN112839294B (zh) * | 2021-01-04 | 2022-03-08 | 和音电子科技(东莞)有限公司 | 一种音圈引线的定长梳捋装置和定长梳捋方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| EP0467451B1 (de) | 1993-02-24 |

| JPH04236410A (ja) | 1992-08-25 |

| DE59100045D1 (de) | 1993-04-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE2704540C2 (de) | ||

| DE2820690C2 (de) | Vorrichtung zum Anschlagen einer elektrischen Anschlußklemme an einen Leiterendabschnitt | |

| DE2119466C2 (de) | Quetschzange zum Anquetschen von elektrischen Anschlußkontakten an Leiter | |

| DE69828723T2 (de) | Bewegungs-Kontrollmechanismus für Anbringungsvorrichtung von Anschlüsse | |

| DE2501192A1 (de) | Vorrichtung zum anbringen von kontakten | |

| DE1922524A1 (de) | Den Zwecken der Abisolierung dienende Zusatzanordnung fuer eine Presse | |

| DE3141786C2 (de) | ||

| DE1615684B1 (de) | Vorschub- und Schneideeinrichtung fuer eine Maschine zum gleichzeitigen Anschlagen mehrerer elektrischer Verbinder | |

| DE2159841B2 (de) | Kabelzurichtmaschine zum automatischen Ablängen von Kabeln | |

| DE2808518A1 (de) | Maschine zum anbringen von verbindungselementen an elektrischen drahtleitern | |

| DE2647222B2 (de) | Vorrichtung zum Schneiden, Entdrallen und Abisolieren nebeneinanderliegender Bereiche vorgegebener Länge eines isolierten, verdrallten elektrischen Leiterpaares | |

| DE2048888C3 (de) | Anordnung zum Abtrennen des vordersten Werkstückes von einem Trägerstreifen | |

| DE2312187A1 (de) | Vorrichtung fuer das umbiegen von verbindungsklemmen um draehte | |

| DE2309830C3 (de) | Vorrichtung zum Umfalten elektrischer Kontaktelemente und Befestigen derselben in einer Unterlage | |

| DE2822384A1 (de) | Einrichtung zum einfuehren einer elektrischen anschlussklemme in einen werkstueck- hohlraum | |

| EP0144404B1 (de) | Verfahren zum verbinden zweier sich kreuzender stäbe und vorrichtung zur durchführung des verfahrens | |

| DE3223086C2 (de) | ||

| DE3312233C1 (de) | Stanzmaschine und Ausklinkmaschine | |

| DE2439171C2 (de) | Verfahren und Vorrichtung zum Festlegen der freien Enden mehrerer beliebig orientierter elektrischer Leitungsdrähte in vorgegebener beabstandeter Anordnung an einer Arbeitszone | |

| EP0467451B1 (de) | Verfahren und Vorrichtung zum automatischen Einstossen mindestens eines Stiftes in Spulenkörper | |

| EP0166863B1 (de) | Maschine zum Aufquetschbestücken von Kabeladerenden mit Aderendhülsen od. dgl. Anschlusselementen | |

| DD218505A5 (de) | Verfahren und vorrichtung zum formen und einbringen von feldwicklungen in elektrischen maschinen | |

| DE10212993B4 (de) | Crimp-Verfahren | |

| DE2054000A1 (de) | ||

| EP0154949A2 (de) | Maschine zum Aufquetschbestücken von Kabeladerenden mit Aderendhülsen od. dgl. Anschlusselementen (5) |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): CH DE FR GB IT LI |

|

| 17P | Request for examination filed |

Effective date: 19920213 |

|

| 17Q | First examination report despatched |

Effective date: 19920702 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| ITF | It: translation for a ep patent filed | ||

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): CH DE FR GB IT LI |

|

| REF | Corresponds to: |

Ref document number: 59100045 Country of ref document: DE Date of ref document: 19930401 |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) |

Effective date: 19930305 |

|

| ET | Fr: translation filed | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 19940617 Year of fee payment: 4 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Effective date: 19950731 Ref country code: CH Effective date: 19950731 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: 732E |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: TP |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 19970924 Year of fee payment: 7 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19980708 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 19980730 Year of fee payment: 8 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 19980909 Year of fee payment: 8 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 19980708 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: THE PATENT HAS BEEN ANNULLED BY A DECISION OF A NATIONAL AUTHORITY Effective date: 19990731 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20000503 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES;WARNING: LAPSES OF ITALIAN PATENTS WITH EFFECTIVE DATE BEFORE 2007 MAY HAVE OCCURRED AT ANY TIME BEFORE 2007. THE CORRECT EFFECTIVE DATE MAY BE DIFFERENT FROM THE ONE RECORDED. Effective date: 20050708 |