EP0144404B1 - Verfahren zum verbinden zweier sich kreuzender stäbe und vorrichtung zur durchführung des verfahrens - Google Patents

Verfahren zum verbinden zweier sich kreuzender stäbe und vorrichtung zur durchführung des verfahrens Download PDFInfo

- Publication number

- EP0144404B1 EP0144404B1 EP84902333A EP84902333A EP0144404B1 EP 0144404 B1 EP0144404 B1 EP 0144404B1 EP 84902333 A EP84902333 A EP 84902333A EP 84902333 A EP84902333 A EP 84902333A EP 0144404 B1 EP0144404 B1 EP 0144404B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- wire

- pliers

- jaws

- movement

- passage

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired

Links

- 238000000034 method Methods 0.000 title claims abstract description 33

- 238000010008 shearing Methods 0.000 claims abstract 4

- 238000005520 cutting process Methods 0.000 claims description 19

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 claims description 10

- 230000006835 compression Effects 0.000 claims description 5

- 238000007906 compression Methods 0.000 claims description 5

- 229910052742 iron Inorganic materials 0.000 claims description 5

- 230000000977 initiatory effect Effects 0.000 claims 1

- 230000002787 reinforcement Effects 0.000 abstract description 6

- 238000010276 construction Methods 0.000 abstract 1

- 230000003014 reinforcing effect Effects 0.000 description 17

- 235000000396 iron Nutrition 0.000 description 10

- 210000000080 chela (arthropods) Anatomy 0.000 description 4

- 230000007704 transition Effects 0.000 description 4

- 239000000463 material Substances 0.000 description 3

- 238000003825 pressing Methods 0.000 description 3

- 208000027418 Wounds and injury Diseases 0.000 description 2

- 230000006378 damage Effects 0.000 description 2

- 208000014674 injury Diseases 0.000 description 2

- PMVSDNDAUGGCCE-TYYBGVCCSA-L Ferrous fumarate Chemical compound [Fe+2].[O-]C(=O)\C=C\C([O-])=O PMVSDNDAUGGCCE-TYYBGVCCSA-L 0.000 description 1

- 230000005540 biological transmission Effects 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 238000005336 cracking Methods 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 230000018109 developmental process Effects 0.000 description 1

- 238000006073 displacement reaction Methods 0.000 description 1

- 239000011150 reinforced concrete Substances 0.000 description 1

- 238000004904 shortening Methods 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

Images

Classifications

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04G—SCAFFOLDING; FORMS; SHUTTERING; BUILDING IMPLEMENTS OR AIDS, OR THEIR USE; HANDLING BUILDING MATERIALS ON THE SITE; REPAIRING, BREAKING-UP OR OTHER WORK ON EXISTING BUILDINGS

- E04G21/00—Preparing, conveying, or working-up building materials or building elements in situ; Other devices or measures for constructional work

- E04G21/12—Mounting of reinforcing inserts; Prestressing

- E04G21/122—Machines for joining reinforcing bars

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04G—SCAFFOLDING; FORMS; SHUTTERING; BUILDING IMPLEMENTS OR AIDS, OR THEIR USE; HANDLING BUILDING MATERIALS ON THE SITE; REPAIRING, BREAKING-UP OR OTHER WORK ON EXISTING BUILDINGS

- E04G21/00—Preparing, conveying, or working-up building materials or building elements in situ; Other devices or measures for constructional work

- E04G21/12—Mounting of reinforcing inserts; Prestressing

- E04G21/122—Machines for joining reinforcing bars

- E04G21/123—Wire twisting tools

Definitions

- the present invention relates to a method for connecting two crossing rods and to an apparatus for carrying out the method according to the preambles of the method or. Device main claim.

- Such a method or the associated device is known from DE-A 2 804 300, in this case the pliers-like tool is not supported with respect to the rods to be connected, so that the quality of handling and the connection depend to a large extent on the skill of the operator is dependent. Furthermore, the actuation of the clamping and the cutting device is independent of the movement of the gun arms.

- a wire binding pliers which is used to wrap and connect two wire rods, for example two crossing reinforcing rods of a reinforced concrete structure, with a wire to be unrolled from a magazine.

- the pliers have two pliers arms which are directly connected to one another via a swivel joint, a spring being tensioned when the pliers are opened, in order later to enable the pliers to close.

- One pliers arm has a channel that runs through it completely and is closed on all sides on its periphery and that is connected to the wire magazine.

- a lever is provided at the end of the gun arm so that the wire emerging at the gun arm end can be cut off.

- the second pincer arm which differs from the first pincer arm, has a wire channel which is likewise closed on all sides, but which does not run in the longitudinal direction of the second pincer arm, but rather obliquely from the inside to the outside of the pincer arm. Furthermore, a twisting device is provided in order to hold the wire binding pliers on. a handle and by moving a sleeve to give the pliers a rotational movement. To twist the wire around the two reinforcing bars, it is necessary to open the pliers by means not shown, so that both pliers arms enclose the bars to be connected. The wire feed is then carried out by moving a sleeve. The wire is held by two clamps before it reaches the channel in the first gun arm.

- the wire is fed through the channel of the first gun arm into the second gun arm, so that the wire exits the outside of the second gun arm. Then the pliers are opened again and pulled back. The pliers head is then given a rotary movement by moving a sleeve, so that the two wire ends are twisted. Then the wire is cut from the lever.

- the invention has for its object to provide a method for connecting two crossing rods with a binding wire, in which a secure guidance of the connecting wire is ensured around the rods to be connected and which is fully automated for the second.

- the pliers-like tool for connecting two crossing rods has a drive and control part 1, which is not shown in further detail, essentially has an electric or pneumatic motor, gearbox, clutches, levers and switches which are not shown or described in detail are.

- This drive part ends in a plate 2 which carries the pliers-like tool 4 on its upper side 3 facing away from the drive part.

- This plier-like tool has two pliers arms 5 and 6, which have approximately the shape of a J, so that a straight part 7 and a curved part 8 are formed.

- the curvature describes a right angle with a relatively large radius of curvature, the radius of curvature being large compared to the wire diameter used.

- the two straight parts 7 of the tong arms 5 and 6 are connected to one another by a connecting part 9 and two levers 10 and 11.

- the two curved parts 8 each have a working end 12, both of which have the same design and which in the closed state.

- the straight end 7 of the first gun arm 5 is assigned to a cutting sleeve 13 which is held in the plate 2 by a screw connection.

- the end 14 facing the pliers in the sleeve is hard with respect to the material of the wire and forms a cutting edge.

- the other cutting edge is formed by the end 15 of the straight part 7 of the pliers arm 5.

- This gun arm has a wire channel that is closed on all sides.

- a clamping device 18 is provided in the region of the curved part 8 of the second pliers arm 6, so that it is possible to clamp the wire which also runs through the pliers arm 6 in a longitudinal channel which is closed on all sides.

- the clamping device has a lever 19 which can be moved by a further lever 20.

- the clamping device 18 can be tensioned or released by moving the lever 19.

- the levers 19 and 20 are mounted on the gun arm 6.

- a stop pin 22 is provided which projects beyond the end 21. This stop pin corresponds to a further stop pin 23 which is mounted in a stop sleeve 24 which extends into the drive part 1 and is screwed to the plate 2.

- a bearing plate 25 is arranged between the cutting sleeve 13 and the stop sleeve 24, which has a bearing bore.

- the bearing bore carries a hollow shaft 26 which carries a plunger 27 in its interior.

- the hollow shaft 26 passes through the bearing plate 25, on which the connecting part 9 is fastened with a screw 28.

- the respective straight ends 7 of the first and second gun arms are rotatably supported by means of a further screw 29 and 30, respectively.

- This storage is provided relatively close to the ends 15 and 21 of the gun arms, so that these ends can only perform relatively small movements when moving the gun arms.

- the plunger 27 projects far beyond the end of the hollow shaft 26 into the free interior 31, which is enclosed by the two tong arms 5 and 6.

- the plunger 26 carries at its end 32 facing the interior of the pliers 31, via a screw 33, the two levers 10 and 11, the other ends of which are connected to one of the two pliers arms via pivot joints 34 and 35.

- these levers will assume a kinked or extended position, so that it is possible to push or pull apart the pliers arms by pushing the plunger.

- the extended position of the two levers 10 and 11 is almost reached, so that the tong arms are in the spread position, retraction or advancement of the plunger leads to a closing movement for the tong, so that the two ends 12 in the Close position to each other. In this closed position, the wire ducts merge into one another without displacement and jolts.

- the plunger 27 is a hollow cylinder. just like the hollow shaft 26. In its interior, it guides a push pin 36, which emerges from the end 32 of the plunger into the interior 31 of the pliers 4 and at its end with a support head 37 is provided. which has a groove. Between the support head 37 and the end 32 of the plunger 27, a tensioned compression spring 38 is mounted, which tends to press the support head 37 from the end 32 of the plunger 27 into the interior 31 of the pliers 4.

- the motor arranged in the drive part 1 Via the motor arranged in the drive part 1, it is possible to impart a rotary movement to the hollow shaft 26.

- the hollow shaft does not perform any translatory movement.

- Push pin 36 and plunger 27 perform translatory movements, the plunger 27 additionally being able to be taken along when the hollow shaft rotates.

- the clamping device 18 has a return spring 39 which ensures an independent tightening of the clamp.

- the clamping device is released automatically when the pliers are closed - see FIG. 1 - when the end 40 of the connecting part 9 moves against an end 41 of the lever 20 which is mounted on the second pliers arm 6 such that it can move about an axis of rotation 42.

- the lever 20 swings in a counterclockwise direction and presses the lever 19 in a clockwise direction against the restoring force of the spring 39. This releases the clamping device 18, which is tensioned by turning the spring 39 back when the pliers are opened.

- the pliers In the rest position, the pliers, although they perform a rotational movement in the course of the connection process, always assume the same position, in relation to the position of the non-rotatable push pin or its support head 37 and to the position of the cutting sleeve 13 towards the end 15 of the pliers arm 5 .

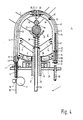

- the wire channels 45 and 46 in the two gun arms 5 and 6. It can be seen that the wire channels in the straight parts 7 of the tong arms also run straight and that in the course of the right-angled curvature 8 the wire channel also runs with a curve.

- the wire channels are provided with an inlet cone 47.

- a hollow cylindrical cutting insert 48 can be seen at the end 15, which is hardened and is used to cut the wire.

- the clamping device 18 consists of a cylindrical pin 49 which is arranged in a guide 50. which partially cuts the wire channel in the course of the curvature 8 of the second tong arm 6.

- the cylindrical pin 49 is chamfered at the height of the diameter. so that the resulting edge as a clamping edge for. acts on the wire and is self-reinforcing when the wire is pulled.

- the stop pin 22 is provided with a shoulder 53, against which a compression spring 54 is supported, which is arranged in an enlarged recess 55 of the wire channel 46 in the course of the straight part 7.

- the extension 55 can be closed by an insert 56 through which only the stop pin 22 passes.

- the compression spring 54 tends to push the stop pin 22 as far as possible into the interior of the wire channel 46.

- the end 51 of the stop pin lies approximately in the end of the straight part 7 of the wire channel 46, the projection 53 interacts with a stop 52 which is formed by the transition point of the wire channel 46 into the extension 55.

- the bearing plate 25 carries a ball bearing 57 in its hollow interior, which supports the hollow shaft 26.

- the hollow shaft 26 is connected directly to the connecting part 9 via a threaded connection 58.

- the plunger 27 is mounted between the push pin 36 and the hollow shaft 26.

- FIG. 3 shows the rest or initial position of the pliers-like tool.

- the tool is pushed over an intersection area 60 of two crossing reinforcing bars 61 and 62, so that the intersection area reaches the interior 31.

- the reinforcing bars 61 and 62 are preferably perpendicular to one another.

- the two tong arms 5 and 6 thus describe a plane which is 45 degrees to the two reinforcing bars 61 and 62.

- the two irons 61 and 62 can be round, but need not be. They can have the same or different diameters and cross-sectional shapes.

- the support head 37 or the push pin 36 rigidly connected thereto executes a pushing movement against the restoring force of the spring 38 in the direction of the drive part 1 .

- a switch which is arranged in the interior of the drive part 1 is closed and which starts the drive motor of the pliers-like tool (not shown).

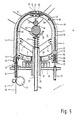

- Fig. 4 shows the first phase of this start-up movement.

- the pliers are closed. what happens through a retraction movement of the plunger 27.

- Retraction of the plunger 27 towards the drive part 1 causes the levers 10 and 11 to pivot, so that the two ends 12 of the tong arms 5 and 6 lie against one another.

- the two wire channels 45 and 46 go in Area of the joint of the two tong arms over each other without any bumps or misalignments.

- the channel inside the sleeve 13 is now aligned with the channel inside the cutting insert 48, which in turn is aligned with the wire channel 45.

- the end of the stop pin 22 is aligned with the further stop pin 23.

- the wire feed takes place in that the two rollers 16 and 17 are given a rotary movement.

- the end of the wire reaches the interior of the sleeve 13 through the channel of the cutting insert 48 into the actual wire guide channel 45 in the pliers arm 5, first passes through the straight part thereof and then enters the curved area in the curve 8.

- the end of the wire is given a curvature until it reaches the end 12.

- the wire end gets into the wire guide channel 46 of the second pliers arm 6 with further feed, is guided past the clamping device 18 in the open position until it abuts against the end 51 of the stop pin 22 in the course of the straight part of the wire guide channel 46.

- the stop pin is taken along and moves against the restoring force of the retracting spring 54 against the stop pin 23, which communicates this movement to a limit switch for switching off the feed in the interior of the drive part 1.

- the wire feed is then ended, the two iron bars 61 and 62 to be connected are thus surrounded by the wire.

- both the tappet 27 and the push pin 36 with the support head 37 extend from the interior of the drive part 1.

- the double lever 10, 11 is first moved into a stretched position by the plunger 27, as a result of which the two tong arms 5 and 6 are opened.

- the ends 40 and 41 due to the return of the spring 39, cause the clamping device 18 to be clamped because the pin 49 is rotated - cf.

- the wire is thus held in the wire channel 46.

- the opening movement of the pliers-like tool also leads to this. that the cutting insert 48 moves relative to the cutting end 14 in the sleeve 13, the wire is cut off at the end of the sleeve 13, before the clamping. Since the wire in the wire channel 45 of the first gun arm 5 is freely movable. it is partially pulled out of this wire channel during the opening movement of the pliers.

- the end of the wire is labeled 63.

- the push pin 36 extends so far with the support head 37 that the two irons 61 and 62 to be connected are pressed out of the interior 31 between the two tong arms 5 and 6. Because the push pin 36 moves relative to the gun arms 5 and 6.

- the wire 59 forms a loop 64 around the two reinforcing bars, which is approximately U-shaped. It is essential that the wire is sheared first, then clamped in the course of the clamping device 18. The pushing pin 36 is pushed out again only after the clamping has taken place. This procedure ensures that the wire end running in the wire guide channel 46 is not completely pulled out of the wire guide channel 46.

- the push pin 36 executes an extremely rapid retraction movement into the interior 31 between the two tong arms 5 and 6, whereupon the tong 4 is closed by pulling in the plunger 27 becomes.

- the hollow shaft 26 is given a rotary movement, this rotary movement is communicated to the two clamp arms 5 and 6 via the connecting piece 9, so that the clamp arms make approximately five complete rotations.

- the turning movement starts at a distance of about 5 mm between the gun arms. After about one turn, the pliers are completely closed and remain so for about two turns. The pliers open again during the remaining turns.

- the wire does not emerge at any point of the pliers-like tool while the binding movement is being carried out and can therefore give rise to an injury possibility for the operator of the pliers.

- the tool according to the invention it is possible to twist the wires until the wire ends emerge from the ends 12 of the wire channels 45 and 46. Long protruding ends are avoided.

- the all-round closed routing of the wire channels in the two pliers arms and the smooth and offset-free transition of the two channels in the course of the abutting ends of the pliers arms give the wire a secure guidance, especially in those areas in which the wire channel has straightened again after the curvature has taken place The route merges because the wire has to be stretched again after the curvature.

- the forced relative movement between the pushing pin 36 provided with the support head 37 and the tong arms 5 and 6 ensures that the reinforcing bars 61 and 62 are reliably ejected from the interior area 31 between the tong arms 5 and 6, so that it is ensured that the tong does not rotate can perform when the reinforcing bars are still stored inside the pliers. If the pliers started prematurely, the pliers would not be able to perform this rotary movement and would either be bent or parts would be destroyed in the transmission process.

- the push pin 36 extends so far with the support head 37 that the two irons 61 and 62 to be connected are pressed out of the interior 31 between the two tong arms 5 and 6.

- the wire 59 forms a loop 64 around the two reinforcing bars, which is approximately U-shaped. In this case, a considerable compressive force is exerted by the support head 37 on the crossing point of the two irons, so that they lie firmly on one another, even while compensating for any deflections.

- FIG. 13 A further variant and addition to the invention can be seen from FIG. 13. If the problem arises of providing the finished corrugations with very short protruding wire ends, that is to say shortening the otherwise resulting longer wire ends, the pliers are provided with cutting edges 70 at the ends. These cutting edges 70 cause the wire to be notched and torn off when the last piece of the wire end is pulled out. The length of the wire ends to be cut is determined by the point in time at which the rotary movement begins during the toiling and by the pressure during the closing movement or the length of the closing path.

Landscapes

- Engineering & Computer Science (AREA)

- Architecture (AREA)

- Mechanical Engineering (AREA)

- Civil Engineering (AREA)

- Structural Engineering (AREA)

- Wire Processing (AREA)

Description

- Die vorliegende Erfindung bezieht sich auf ein Verfahren zum Verbinden zweier sich kreuzender Stäbe und auf eine Vorrichtung zur Durchführung des Verfahrens gemäß den Oberbegriffen des Verfahrens-bzw. Vorrichtungshauptanspruches.

- Ein solches Verfahren bzw. die zugehörige Vorrichtung ist bekannt aus der DE-A 2 804 300, hierbei findet keine Abstützung des zangenartigen Werkzeugs gegenüber den zu verbindenden Stäben statt, so dass die Güte der Handhabung und der Verbindung in starkem Masse von der Geschicklichkeit des Handhabenden abhängig ist. Weiterhin ist die Betätigung der Klemm- und die der Abschneidevorrichtung unabhängig von der Bewegung der Zangenarme.

- Aus der DE-C-449 582 ist eine Drahtbindezange bekanntgeworden, die dazu dient, zwei Drahtstäbe, beispielsweise zwei sich kreuzende Bewehrungsstäbe eines Stahlbetonbauwerkes, mit einem von einem Magazin abzurolldenden, Draht zu umwickeln und zu verbinden. Hierzu weist die Zange zwei Zangenarme auf, die unmittelbar über ein Drehgelenk miteinander verbunden sind, wobei beim Öffnen der Zange eine Feder gespannt wird, um später die Schließbewegung der Zange zu ermöglichen. Der eine Zangenarm weist einen ihn vollständig durchsetzenden, an seiner Peripherie allseits geschlossenen Kanal auf, der mit dem Drahtmagazin in Verbindung steht. Als Ende des Zangenarms ist ein Hebel vorgesehen, um den am Zangenarmende austretenden Draht abschneiden zu können. Der vom ersten Zangenarm abweichend gestaltete zweite Zangenarm weist einen gleichfalls allseitig geschlossenen Drahtkanal auf, der aber nicht in Längsrichtung des zweiten Zangenarms, sondern schräg vom Inneren zum Äußeren des Zangenarms verläuft. Weiterhin ist eine Verdrillungseinrichtung vorgesehen, um beim Halten der Drahtbindezange an . einem Griff und durch Bewegen einer Hülse der Zange eine Drehbewegung zu geben. Zum Verdrillen des Drahtes um die beiden Bewehrungseisen ist es notwendig, die Zange über nicht dargestellte Mittel zu öffnen, so daß beide Zangenarme die zu verbindenden Stäbe einschließen. Anschließend wird durch Bewegen einer Hülse der Drahtvorschub durchgeführt. Der Draht wird, bevor er den Kanal im ersten Zangenarm erreicht, von zwei Klemmvorrichtungen gehalten. Der Drahtvorschub geschieht durch den Kanal des ersten Zangenarms hindurch in den zweiten Zangenarm, so daß der Draht an der Außenseite des zweiten Zangenarms austritt. Sodann wird die Zange wieder geöffnet und zurückgezogen. Anschließend wird durch Bewegen einer Hülse dem Zangenkopf eine Drehbewegung gegeben, so daß die beiden Drahtenden verdrillt werden. Anschließend wird der Draht vom Hebel abgeschnitten.

- Bei dieser Ausführungsform ist es als nachteilig anzusehen, daß die Rückzugsbewegung der Zange nach Umschließen der zu verbindenden Stäbe mit dem Draht vom Geschick des die Zange Bedienenden abhängig ist. Erfolgt die Rückzugsbewegung zu weit, wird nämlich der Draht aus dem Kanal des zweiten Zangenarms herausgezogen. Ist die Rückzugsbewegung zu gering ausgefallen, ist ein Verdrillen des Drahtes unmöglich. Es ist weiterhin nicht sichergestellt, daß der Drahtvorschub vom ersten in den zweiten Kanal reibungsfrei erfolgt, da im Bereich der Verbindung beider Kanäle eine Umlenkungsstelle angeordnet ist. Schließlich ist durch den an der Außenseite des zweiten Kanals frei austretenden Draht eine erhebliche Verletzungsgefahr für den die Zange Bedienenden gegeben. Weiterhin ist die Bedienung der Zange nicht automatisierbar, so daß die Güte der Verbindung erheblich vom Geschick des die Zange Bedienenden abhängt. So ist weiterhin aus der DE-B-1 138 207 ein Drahtbindeapparat - auch zum Verbinden von sich kreuzenden Bewehrungsstäben - bekanntgeworden. der automatisiert arbeitet. Auch bei diesem Drahtbindeapparat ergeben sich erhebliche Probleme in der Drahtführung, da diese insbesondere im Umlenkungsbereich um die beiden Drähte herum keine allseits der Peripherie geschlossenen Drahtführungskanäle aufweist. Weiterhin ist eine einwandfreie Verdrillung der Drahtenden nicht ohne weiteres möglich.

- Schließlich ist noch aus der DE-C-2 720 027 ein Bindewerkzeug zum Verdrillen der freien Enden eines Bindedrahtes bekanntgeworden, bei dem eine Automation des Bewegungsablaufs möglich ist, bei dem aber eine U-artige Führung in den Zangenarmen des Werkzeugs vorgesehen ist. Hierbei erfährt der Bindedraht eine Krümmung, so daß es unmöglich ist, daß der Draht aufgrund dieser Krümmung in einen anschließenden geraden Führungskanal einläuft. Es ist damit nicht gewährleistet, daß der Draht in den innerhalb der Zange liegenden Verdrillungskopf einläuft, gegriffen und verdrillt werden kann.

- Gegenüber diesem Stand der Technik liegt der Erfindung die Aufgabe zugrunde, ein Verfahren zum Verbinden zweier sich kreuzender Stäbe mit einem Bindedraht anzugeben, bei dem einmal eine sichere Führung des Verbindungsdrahtes um die zu verbindenden Stäbe herum sichergestellt ist und das zum zweiten vollautomatisch abläuft.

- Die Lösung dieser Aufgabe geschieht durch die kennzeichnenden Merkmale des Verfahrens-bzw. Vorrichtungsanspruchs.

- Weitere Ausgestaltungen und besonders vorteilhafte Weiterbildungen des Verfahrens bzw. der Vorrichtung zur Durchführung des Verfahrens sind Gegenstand der Unteransprüche bzw. gehen aus der nachfolgenden Beschreibung hervor, die zwei Ausführungsbeispiele der Erfindung anhand der Figuren der Zeichnung näher erläutert.

- Es zeigen :

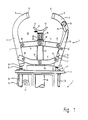

- Figur 1 eine Ansicht auf das zangenartige Werkzeug in der Ansicht auf die eine Seite der Zange.

- Figur 2 eine Ansicht auf das zangenartige Werkzeug mit einer Ansicht auf die andere Seite der Zange,

- Figur 3 das zangenartige Werkzeug in einer Schnittdarstellung in der Ausgangsstellung,

- Figur 4 das zangenartige Werkzeug in der Schließstellung,

- Figur 5 das geschlossene zangenartige Werkzeug beim Drahtvorschub,

- Figur 6 das zangenartige Werkzeug am Ende des Ausstoßvorgangs für die zu verbindenden Stäbe aus dem Zangeninnenraum heraus,

- Figur das zangenartige Werkzeug mit Öffnen der Klemme zu Beginn der Drehbewegung,

- Figur 8 die Zange mit der durchgeführten Verbindung in der Endstellung, die zugleich die Ausgangsstellung gemäß Fig. ist,

- Figur 9 eine Zange, die nach einer modifizierten Verfahrensweise arbeitet, in einer Stellung, wie sie nach dem ersten Ausführungsbeispiel kurz nach dem Zustand in Fig. erreicht wird,

- Figur 10 die Zange bei der weiteren Schließbewegung,

- Figur 11 die geschlossene Zange unmittelbar vor dem Beginn der Drehbewegung,

- Figur 12 die Zange nach dem Ende der Drehbewegung,

- Figur 13 ein Detail am Zangenende.

- In allen 13 Figuren bedeuten gleiche Bezugszeichen jeweils die gleichen Einzelheiten.

- Das zangenartige Werkzeug zum Verbinden zweier sich kreuzender Stäbe weist einen Antriebs- und Steuerteil 1 auf, der nicht weiter dargestellt ist, im wesentlichen einen elektrischen oder pneumatisch arbeitenden Motor, Getriebe, Kupplungen, Hebel und Schalter besitzt, die im einzelnen nicht weiter dargestellt und beschrieben sind. Dieser Antriebsteil endet in einer Platte 2, die an ihrer dem Antriebsteil abgewandten Oberseite 3 das zangenartige Werkzeug 4 trägt. Dieses zangenartige Werkzeug weist zwei Zangenarme 5 und 6 auf, die etwa die Form eines J aufweisen, so daß ein gerader Teil 7 und ein gekrümmter Teil 8 entsteht. Die Krümmung beschreibt einen rechten Winkel mit einem relativ großen Krümmungsradius, wobei der Krümmungsradius groß gegenüber dem verwendeten Drahtdurchmesser ist. Die beiden geraden Teile 7 der Zangenarme 5 und 6 sind durch ein Verbindungsteil 9 und zwei Hebel 10 und 11 miteinander verbunden. Die beiden gekrümmten Teile 8 weisen je ein Arbeitsende 12 auf, die beide gleich gestaltet sind und die im geschlossenen Zustand der. Zange so aneinander liegen, daß für den Übergang vom einen zum anderen Zangenarm kein Stoß oder keine Umlenkung vorliegt. Das gerade Ende 7 des ersten Zangenarms 5 ist einer Schneidhülse 13 zugeordnet, die durch eine Schraubverbindung in der Platte 2 gehalten ist. Das der Zange zugewandte Ende 14 in der Hülse ist hart gegenüber dem Werkstoff des Drahtes und bildet eine Schneidkante. Die andere Schneidkante wird vom Ende 15 des geraden Teils 7 des Zangenarms 5 gebildet. Dieser Zangenarm weist einen allseits geschlossenen Drahtkanal auf. der vom Ende 15 bis zum Ende 12 reicht. Im Bereich der Hülse sind zwei Rollen 16 und 17 angeordnet und im Antriebsteil 1 gelagert, mit denen ein Vorschub des den Kanal der Hülse durchtretenden Drahtes möglich ist. Im Bereich des gekrümmten Teils 8 des zweiten Zangenarms 6 ist eine Klemmvorrichtung 18 vorgesehen, so daß es möglich ist, den gleichfalls in einem allseits geschlossenen Längskanal durch den Zangenarm 6 verlaufenden Draht zu klemmen. Die Klemmvorrichtung weist einen Hebel 19 auf, der durch einen weiteren Hebel 20 bewegbar ist. Durch ein Bewegen des Hebels 19 kann die Klemmvorrichtung 18 gespannt oder gelöst werden. Die Hebel 19 und 20 sind am Zangenarm 6 gelagert. Am Enden 21 des geraden Teils 7 des zweiten Zangenarms 6 ist ein Anschlagstift 22 vorgesehen, der das Ende 21 überragt. Dieser Anschlagstift korrespondiert mit einem weiteren Anschlagstift 23, der in einer Anschlaghülse 24 gelagert ist, die in den Antriebsteil 1 verläuft und an der Platte 2 verschraubt ist.

- Im Mittelbereich der Platte 2 ist eine Lagerplatte 25 zwischen der Schneidhülse 13 und der Anschlaghülse 24 angeordnet, die eine Lagerbohrung aufweist. Die Lagerbohrung führt eine Hohlwelle 26, die in ihrem Inneren einen Stößel 27 führt. Die Hohlwelle 26 tritt durch die Lagerplatte 25 hindurch, an ihr ist das Verbindungsteil 9 mit einer Schraube 28 befestigt. Am Verbindungsteil 9 sind die jeweils geraden Enden 7 des ersten und zweiten Zangenarms mittels je einer weiteren Schraube 29 und 30 drehbeweglich gelagert. Diese Lagerung ist relativ dicht an den Enden 15 bzw. 21 der Zangenarme vorgesehen, so daß diese Enden nur relativ kleine Bewegungen beim Bewegen der Zangenarme ausführen können. Der Stößel 27 ragt weit über das Ende der Hohlwelle 26 in den freien Innenraum 31, der von den beiden Zangenarmen 5 und 6 umschlossen wird, hinein. Der Stößel 26 trägt an seinem dem Zangeninnenraum 31 zugewandten Ende 32 über eine Schraube 33 die beiden Hebel 10 und 11, deren andere Enden über Drehgelenke 34 und 35 mit je einem der beiden Zangenarme verbunden sind. Diese Hebel werden je nach der Stellung des Stößels eine Knick- oder Strecklage einnehmen, so daß es möglich ist, durch eine Schubbewegung des Stößels die Zangenarme auseinanderzudrücken oder zusammenzuziehen. In der Stellung der Fig. 1 ist nahezu die Strecklage der beiden Hebel 10 und 11 erreicht, so daß die Zangenarme in der Spreizstellung liegen, ein Zurückziehen oder Vordrücken des Stößels führt zu einer Schließbewegung für die Zange, so daß die beiden Enden 12 in der Schließstellung aneinanderliegen. In dieser Schließstellung gehen die Drahtkanäle in beiden Zangenarmen versatz- und stoßfrei ineinander über.

- Der Stößel 27 ist ein Hohlzylinder. genau wie die Hohlwelle 26. In seinem Innenraum führt er einen Schubstift 36. der aus dem Ende 32 des Stößels in den Innenraum 31 der Zange 4 austritt und an seinem Ende mit einem Abstützkopf 37 versehen ist. der eine Hohlkehle aufweist. Zwischen dem Abstützkopf 37 und dem Ende 32 des Stößels 27 ist eine gespannte Druckfeder 38 gelagert, die das Bestreben hat, den Abstützkopf 37 vom Ende 32 des Stößels 27 in den Innenraum 31 der Zange 4 hineinzudrücken.

- Über den im Antriebsteil 1 angeordneten Motor ist es möglich, der Hohlwelle 26 eine Drehbewegung zu erteilen. Die Hohlwelle führt keine translatorische Bewegung aus. Schubstift 36 und Stößel 27 führen translatorische Bewegungen aus, wobei zusätzlich der Stößel 27 bei einer Drehbewegung der Hohlwelle mitgenommen werden kann.

- Aus der Fig. 2 wird ersichtlich, daß die Klemmvorrichtung 18 eine Rückstellfeder 39 aufweist, die für ein selbständiges Anziehen der Klemmung sorgt. Das Lösen der Klemmvorrichtung geschieht automatisch beim Schließen der Zange - siehe hierzu Fig. 1 - wenn nämlich das Ende 40 des Verbindungsteils 9 gegen ein Ende 41 des Hebels 20 fährt, der um eine Drehachse 42 beweglich am zweiten Zangenarm 6 gelagert ist. Beim Schließen der Zange verschwingt der Hebel 20 im Gegenuhrzeigersinn und drückt den Hebel 19 im Uhrzeigersinn gegen die Rückstellkraft der Feder 39. Damit wird ein Lösen der Klemmvorrichtung 18 bewirkt, die gespannt wird durch ein Rückdrehen der Feder 39 bei einer Öffnungsbewegung der Zange.

- Die Arbeitsweise des erfindungsgemäßen Verfahrens bzw. der Vorrichtung wird nun anhand der Fig. 3 bis 8 näher erläutert. Hierzu wird noch vorausgesetzt, daß der Abstützkopf 37, der mit zwei Armen 43 und 44 die Hohlkehle bildet, gegen die Ebene, die von den beiden Zangenarmen 5 und 6 definiert ist, um etwa 30 bis 60 Grad versetzt ist. Hiermit wird erreicht, daß die Zangenlage in Arbeitsstellung bei sich um 90 Grad kreuzenden Bewehrungseisen etwa in einer 45 Grad-Stellung zu beiden Bewehrungseisen steht. Dies erleichtert das Anbringen der Drahtverbindung erheblich. In der Ruhestellung nimmt die Zange, obwohl sie im Zuge des Verbindungsvorgangs eine Drehbewegung vollführt, immer dieselbe Lage ein, und zwar bezogen auf die Lage des nicht drehbeweglichen Schubstifts bzw. dessen Abstützkopf 37 und auf die Lage der Schneidhülse 13 zum Ende 15 des Zangenarms 5.

- Aus der Fig. 3 geht gut die Ausbildung der Drahtkanäle 45. und 46 in den beiden Zangenarmen 5 und 6 hervor. Es ist ersichtlich, daß die Drahtkanäle in den geraden Teilen 7 der Zangenarme gleichfalls gerade verlaufen und daß im Zuge der rechtwinkligen Krümmung 8 der Drahtkanal gleichfalls mit einer Krümmung verläuft. Im Bereich der Enden 12 sind die Drahtkanäle mit einem Einlaufkegel 47 versehen. Weiterhin ist am Ende 15 ein hohlzylindrischer Schneideinsatz 48 ersichtlich, der gehärtet ist und zum Abschneiden des Drahtes dient. Weiterhin ist ersichtlich, daß die Klemmvorrichtung 18 aus einem Zylinderstift 49 besteht, der in einer Führung 50 angeordnet ist. die den Drahtkanal im Zuge der Krümmung 8 des zweiten Zangenarms 6 teilweise anschneidet. Im Bereich des Drahtkanals 46 ist der Zylinderstift 49 in Höhe des Durchmessers angefast. so daß die dort entstehende Kante als Klemmkante für . den Draht wirkt und bei Zug am Draht selbstverstärkend wirkt.

- Es ist weiterhin ersichtlich, daß der Anschlagstift 22 mit einem Ansatz 53 versehen ist, gegen den sich eine Druckfeder 54 abstützt, die in einer erweiterten Ausnehmung 55 des Drahtkanals 46 im Zuge des geraden Teils 7 angeordnet ist. Die Erweiterung 55 kann durch einen Einsatz 56 verschlossen werden, durch den lediglich der Anschlagstift 22 hindurchtritt. Die Druckfeder 54 hat das Bestreben, den Anschlagstift 22 so weit wie möglich in den Innenraum des Drahtkanals 46 hineinzudrücken. Das Ende 51 des Anschlagstiftes liegt etwa im Ende des geraden Teils 7 des Drahtkanals 46, der Ansatz 53 wirkt mit einem Anschlag 52 zusammen, der durch die Übergangsstelle des Drahtkanals 46 in die Erweiterung 55 gebildet wird.

- Es ist weiterhin ersichtlich, daß die Lagerplatte 25 ein Kugellager 57 in ihrem hohlen Innenraum trägt, das die Hohlwelle 26 lagert. Die Hohlwelle 26 ist über eine Gewindeverbindung 58 mit dem Verbindungsteil 9 unmittelbar verbunden. Zwischen dem Schubstift 36 und der Hohlwelle 26 ist der Stößel 27 gelagert.

- Es ist weiterhin sichtbar, daß ein von einem nicht dargestellten Rollenmagazin kommender Draht 59 zwischen den beiden Rollen 16 und 17 geführt wird und bis zum Schneidende 14 der Hülse 13 reicht.

- Die Fig. 3 zeigt die Ruhe- bzw. Ausgangsstellung des zangenartigen Werkzeugs. In dieser Lage wird das Werkzeug über einen Kreuzungsbereich 60 zweier sich kreuzender Bewehrungseisen 61 und 62 geschoben, so daß der Kreuzungsbereich in den Innenraum 31 gelangt. Die Bewehrungseisen 61 und 62 liegen bevorzugt senkrecht aufeinander. Damit beschreiben die beiden Zangenarme 5 und 6 eine Ebene, die um 45 Grad zu den beiden Bewehrungseisen 61 und 62 liegt. Die beiden Eisen 61 und 62 können rund sein, müssen dies aber nicht. Sie können gleiche oder auch unterschiedliche Durchmesser und Querschnittsformen aufweisen. Wird das zangenartige Werkzeug 4 nunmehr mit dem Abstützkopf 37 bzw. mit dessen Hohlkehle gegen das eine Eisen 62 gedrückt, so vollführt der Abstützkopf 37 bzw. der damit starr verbundene Schubstift 36 gegen die Rückstellkraft der Feder 38 eine Schubbewegung in Richtung auf das Antriebsteil 1 aus. Hierbei wird ein im Inneren des Antriebsteils 1 angeordneter Schalter geschlossen, der den nicht weiter dargestellten Antriebsmotor des zangenartigen Werkzeugs zum Anlaufen bringt.

- Die erste Phase dieser Anlaufbewegung zeigt die Fig. 4. Die Zange wird geschlossen. was durch eine Rückzugsbewegung des Stößels 27 geschieht. Ein Einziehen des Stößels 27 zum Antriebsteil 1 hin bewirkt ein Verschwenken der Hebel 10 und 11. so daß sich die beiden Enden 12 der Zangenarme 5 und 6 aneinanderlegen. Damit gehen die beiden Drahtkanäle 45 und 46 im Bereich der Stoßstelle der beiden Zangenarme stoßund versatzfrei ineinander über. Der Kanal im Inneren der Hülse 13 fluchtet nunmehr mit dem Kanal im Inneren des Schneideinsatzes 48, der seinerseits mit dem Drahtkanal 45 fluchtet. Weiterhin ist das Ende des Anschlagstiftes 22 auf den weiteren Anschlagstift 23 ausgerichtet.

- Nunmehr erfolgt, wie aus der Fig. 5 hervorgeht, der Drahtvorschub, indem den beiden Rollen 16 und 17 eine Drehbewegung erteilt wird. Der Draht gelangt mit seinem Ende in den Innenraum der Hülse 13 durch den Kanal des Schneideinsatzes 48 in den eigentlichen Drahtführungskanal 45 im Zangenarm 5, durchläuft zunächst dessen geraden Teil, um anschließend in den gekrümmten Bereich in der Krümmung 8 einzutreten. Hierbei wird dem Drahtende eine Krümmung erteilt, bis er zum Ende 12 gelangt. Infolge des stoßfreien Überganges zwischen den beiden Enden 12 und aufgrund der Tatsache, daß der Drahtführungskanal allseitig an seiner Peripherie geschlossen ist, gelangt das Drahtende bei weiterem Vorschub in den Drahtführungskanal 46 des zweiten Zangenarms 6, wird an der in Öffnungsstellung befindlichen Klemmvorrichtung 18 vorbeigeführt, bis er im Zuge des geraden Teils des Drahtführungskanals 46 gegen das Ende 51 des Anschlagstiftes 22 stößt. Der Anschlagstift wird mitgenommen und fährt gegen die Rückstellkraft der einfahrenden Feder 54 gegen den Anschlagstift 23, der diese Bewegung einem Endschalter für das Abschalten des Vorschubs im Innenraum des Antriebsteils 1 mitteilt. Damit ist der Drahtvorschub beendet, die beiden zu verbindenden Eisenstäbe 61 und 62 sind somit von dem Draht umgeben.

- Nunmehr fährt, was aus der Fig. 6 hervorgeht, sowohl der Stößel 27 als auch der Schubstift 36 mit dem Abstützkopf 37 aus dem Innenraum des Antriebsteils 1 aus. Bei diesem Ausfahren wird zunächst durch den Stößel 27 der Doppelhebel 10, 11 in eine Strecklage überführt, wodurch die beiden Zangenarme 5 und 6 geöffnet werden. Bei diesem Öffnen der Zangenarme wird durch Auseinanderlaufen der Enden 40 und 41 aufgrund der Rückstellung der Feder 39 die Klemmvorrichtung 18 geklemmt, da der Stift 49 verdreht wird - vgl.

- Fig. 1 -. Damit wird der Draht im Drahtkanal 46 festgehalten. Die Öffnungsbewegung des zangenartigen Werkzeugs führt aber auch dazu. daß sich der Schneideinsatz 48 gegenüber dem Schneidende 14 in der Hülse 13 bewegt, hierbei wird der Draht am Ende der Hülse 13 abgeschnitten, und zwar vor dem Klemmen. Da der Draht im Drahtkanal 45 des ersten Zangenarms 5 frei beweglich ist. wird er aus diesem Drahtkanal bei der Öffnungsbewegung der Zange teilweise herausgezogen. Das Ende des Drahtes ist mit 63 bezeichnet. Der Schubstift 36 fährt mit dem Abstützkopf 37 so weit aus, daß die beiden zu verbindenden Eisen 61 und 62 aus dem Innenraum 31 zwischen den beiden Zangenarmen 5 und 6 herausgedrückt werden. Da sich der Schubstift 36 relativ zu den Zangenarmen 5 und 6 bewegt. ist das Herausfahren des Kreuzungsbereicnes 60 und der beiden Eisenstäbe 61 und 62 aus dem Bereich des zangenartigen Werkzeugs zwangsläufig und unabhängig von der Geschicklichkeit des das Werkzeug Bedienenden. Der Draht 59 bildet dabei um die beiden Bewehrungseisen eine Schlaufe 64. die etwa U-förmig gestaltet ist. Wesentlich ist, daß zuerst das Abscheren des Drahtes, dann das Festklemmen im Zuge der Klemmvorrichtung 18 erfolgt. Das Ausschieben des Schubstiftes 36 geschieht wiederum erst nach erfolgter Klemmung. Durch diesen Ablauf wird sichergestellt, daß das im Drahtführungskanal 46 verlaufende Drahtende nicht völlig aus dem Drahtführungskanal 46 herausgezogen wird.

- Nachdem sich der Kreuzungsbereich 60 der zu verbindenden Eisen 61 und 62 außerhalb der Zangenarme 5 und 6 befindet, vollführt der Schubstift 36 eine äußerst schnelle Rückzugsbewegung in den Innenraum 31 zwischen beiden Zangenarmen 5 und 6 hinein, worauf durch Einziehen des Stößels 27 die Zange 4 geschlossen wird. Währenddessen wird der Hohlwelle 26 eine Drehbewegung erteilt, diese Drehbewegung wird über das Verbindungsstück 9 beiden Zangenarmen 5 und 6 mitgeteilt, so daß die Zangenarme etwa fünf vollkommene Umdrehungen durchführen. Die Drehbewegung beginnt bei einem Abstand der Zangenarme von etwa 5 mm. Nach etwa einer Umdrehung ist die Zange vollständig geschlossen und bleibt dies für ca. zwei Umdrehunge. Während der restlichen Umdrehungen öffnet die Zange wieder. Das voraufgegangene Schließen der Zangenarme 5 und 6 hat dazu geführt, daß die U-förmige Schlaufe des Drahtes um die beiden Bewehrungseisen 61 und 62 herum fest geschlossen wird. Durch die Drehbewegung wird die Schlaufe nunmehr verdrillt. Damit werden die Stäbe unmitelbar aufeinander gedrückt. Das Schließen der Zange hat wiederum zu einem Lösen der Klemmvorrichtung 18 geführt, so daß im Zuge der Verdrillungsbewegung der beiden Drahtenden diese Drahtenden aus den gekrümmten Bereichen der Drahtkanäle in den beiden Zangenarmen herausgezogen werden. Die Anzahl der Drehungen ist so bemessen, daß sie ausreicht, die beiden Drahtenden vollständig zu verdrillen. Zum Schluß wird die Drehbewegung zum Stillstand kommen, und zwar in einer Lage. die exakt der Ausgangslage entspricht. Hierbei stehen die Zangenarme wieder in einem Winkel von 30 bis 60 Grad versetzt zur Achse des Abstützkopfes 37. Am Schluß der Drehbewegung wird der Stößel 27 vorgefahren, so daß sich die Zangenarme wieder voneinander wegbewegen. Das zangenartige Werkzeug ist nunmehr bereit zur Vornahme eines nächsten Arbeitsspiels.

- Wesentlich für die Funktion des erfindungsgemäßen Verfahrens bzw. für die Vorrichtung zur Durchführung des Verfahrens ist es. daß die Vorgänge des Beendens des Drahtvorschubes unmittelbar vom Draht selbst und die Vorgänge des Klemmens und des Abschneidens des Drahtes unmittelbar von den Zangenarmen selbst gesteuert werden. Läuft z. B. das Drahtende während des Drahtvorschubes nicht bis zum Anschlagstift 22 durch, kann das zangenartige Werkzeug erst gar nicht anlaufen. Wesentlich ist weiterhin, daß der Abschneidevorgang automatisch von der Zangenbewegung gesteuert wird und daß das Abschneiden unmittelbar durch ein Zangenende erfolgt. Weiterhin ist wichtig, daß dieses Abschneiden des Drahtes erfolgt, bevor der Draht im Bereich des anderen Zangenarms geklemmt wird. Wesentlich ist auch, daß diese Klemmbewegung wieder unmittelbar von der Zangenbewegung selbst gesteuert wird. Von Vorteil ist es weiterhin, daß der Draht an keiner Stelle des zangenartigen Werkzeugs während des Vollführens der Bindebewegung austritt und somit zu einer Verletzungsmöglichkeit für den die Zange Bedienenden Anlaß geben kann. Mit dem erfindungsgemäßen Werkzeug ist es möglich, die Drähte solange zu verdrillen, bis die Drahtenden aus den Enden 12 der Drahtkanäle 45 und 46 austreten. Es werden dabei lange abstehende Enden vermieden. Die allseitige geschlossene Führung der Drahtkanäle in den beiden Zangenarmen und der stoß- und versatzfreie Übergang der beiden Kanäle im Zuge der aufeinanderstoßenden Enden der Zangenarme geben dem Draht eine sichere Führung, insbesondere in den Bereichen, in denen der Drahtkanal nach erfolgter Krümmung wieder in eine gerade Strecke übergeht, da hierbei der Draht nach der Krümmung wieder gestreckt werden muß. Dies ist nur in einem allseits geschlossenen Drahtkanal erreichbar. Weiterhin besorgt die zwangsweise Relativbewegung zwischen dem mit dem Abstützkopf 37 versehenen Schubstift 36 und den Zangenarmen 5 und 6 für ein sicheres Ausstoßen der Bewehrungseisen 61 und 62 aus dem Innenraumbereich 31 zwischen den Zangenarmen 5 und 6, so daß sichergestellt ist, daß die Zange keine Drehbewegung ausführen kann, wenn die Bewehrungseisen noch innerhalb der Zange lagern. Bei vorzeitigem Anlauf der Zange würde nämlich die Zange diese Drehbewegung nicht ausführen können und entweder verbogen werden, oder es würden Teile im Übertragungsablauf zerstört werden.

- Anhand der Figuren 9 bis 12 wird im folgenden eine Variante der Verfahrensweise beschrieben. Die Zange ist in ihrer Ausführung gegenüber der bisher beschriebenen Zange unverändert, lediglich ist das abgeschnittene Drahtstück kürzer gewählt, und die Schließ- und Drehbewegung der Zange ist modifiziert worden. Ausgehend von der in Fig. 6 dargestellten Stellung der Zange, ist demgemäß sowohl der Stößel 27 als auch der Schubstift 36 mit dem Abstützkopf 37 aus dem Innenraum des Antriebsteils 1 herausgefahren. Hierbei wird zunächst durch den Stößel 27 der Doppelhebel 10. 11 in eine Strecklage überführt, wodurch die beiden Zangenarme 5 und 6 geöffnet werden. Der Draht wird am Ende der Hülse 13 abgeschnitten, dann geklemmt und bei der Öffnungsbewegung der Zange aus dem Drahtkanal teilweise herausgezogen. Der Schubstift 36 fährt mit dem Abstützkopf 37 so weit aus, daß die beiden zu verbindenden Eisen 61 und 62 aus dem Innenraum 31 zwischen den beiden Zangenarmen 5 und 6 herausgedrückt werden. Der Draht 59 bildet dabei um die beiden Bewehrungseisen eine Schlaufe 64, die etwa U-förmig gestaltet ist. Hierbei wird von dem Abstützkopf 37 eine erhebliche Druckkraft auf die Kreuzungsstelle der beiden Eisen ausgeübt, so daß diese fest aufeinanderliegen, und zwar auch unter Ausgleich etwaiger Durchbiegungen.

- Ausgehend von diesem Zustand, vollführt nunmehr die Zange eine Schließbewegung. In dem Moment, in dem der Abstand der beiden Zangenarme 5 und 6 nur wenig größer als die Quererstreckung des Abstützkopfes 37 ist, vollführt dieser eine äußerst schnelle Rückzugsbewegung. Diese Rückzugsbewegung, währenddessen die Schließbewegung der beiden Zangenarme weitergeht, ist so schnell, daß praktisch nach dem Verlassen des Abstützkopfes bereits die Enden der Zangenarme sich hinter das der Zange benachbart liegende Bewehrungseisen 62 legen. Damit bleibt für die Dauer der gesamten Zangenbewegung praktisch eine Verspannung der beiden Eisen gegeneinander erhalten, so daß diese nicht auffedern können. Dieser Zustand ist etwa in der Fig. 10 dargestellt. Das bedeutet, daß beim weiteren Schließen der beiden Zangenarme der Draht außen um den Umfang des Bewehrungseisens 62 herumgelegt wird, so daß nunmehr der Draht das Aneinanderpressen der beiden Eisen 61 und 62 übernimmt. Während somit durch das Herausdrücken des Abstützkopfes 37 die Verspannung der beiden Bewehrungseisen 61 und 62 eingeleitet wird, wird im Abschluß die Spannung der Eisen gegeneinander durch die Zangenarme aufrechterhalten. Somit wird ein dauerndes Verspannen beider Eisen gegeneinander erreicht, so daß zum Schluß beim Erteilen der Drehbewegung diese Verspannung nur noch gesichert, nicht aber erst erzeugt werden muß. In der Fig. 11 ist die Schließbewegung der Zange nahezu erreicht. Diese -Schließstellung ist dadurch definiert, daß die Zangenarme nur noch um das Maß der einfachen oder doppelten Drahtstärke voneinander entfernt sind. Das Aneinanderdrücken der Eisen 61 und 62 ist auch hier gewährleistet. Anschließend wird der Zange die Drehbewegung erteilt, und die erreichte Stellung der beiden Eisen 61 und 62 zueinander wird noch fixiert. Das Wesentliche dieser Verfahrensalternative liegt darin, daß die Aneinanderlage der Bewehrungseisen an jeder einzelnen Kreuzungsstelle nicht durch das Verdrillen des Drahtes erreicht wird, sondern daß dieser Zustand bereits vor dem Beginn des Verdrillens erreicht ist. Es ist nämlich relativ schwierig, die Beanspruchung des Drahtes so zu bemessen, daß trotz Anzug der Bewehrungseisen aneinander ein Drahtriß vermieden wird. Entweder nimmt man auf den Drahtriß Rücksicht, dann wird das Anziehen der beiden Bewehrungseisen aneinander nicht gewährleistet, oder man riskiert eine Überbeanspruchung des Drahtes, dann muß mit mehrfachen Verdrillungsvorgängen gerechnet werden. Es kann im übrigen auch geschehen. daß bei Änderungen der Drahtqualität trotz anfangs richtiger Einstellung Überbeanspruchungen auftreten. die bei Verwendung eines anderen Drahtmaterials nicht gegeben werden. Durch die Variante nach der Erfindung sind diese Verhältnisse ausgeschaltet, so daß unabhängig von der verwendeten Drahtstärke und dem verwendeten Drahtmaterial Rißgefahr einerseits und ungenügendes Anliegen der Bewehrungseisen andererseits beides vermieden Ist. Weiterhin ist es möglich, durch diese Verfahrensvariante mit einem kürzeren Drahtabschnitt auszukommen, wobei sich dann als Folge eine kürzere Verdrillzeit und kürzere Verdrillenden ergeben.

- Wesentlich ist auch, daß die Verformungsgeschwindigkeit des Drahtes begrenzt ist. Aber auf diese Tatsache braucht bei der Erfindungsvariante keine Rücksicht genommen zu werden, da ein Anziehen der Bewehrungseisen durch die Verdrillung hier nicht erfolgt. Durch die Variante der Erfindung wird nur die bereits erreichte Andrücklage beider Bewehrungseisen gesichert.

- Aus der Fig. 13 ist eine weitere Variante und Ergänzung der Erfindung ersichtlich. Falls sich das Problem stellt, die fertigen Rödelungen mit ganz kurzen abstehenden Drahtenden zu versehen, also die sich sonst ergebenden längeren Drahtenden zu kürzen, so wird die Zange an den Enden mit Schneidkanten 70 versehen. Diese Schneidkanten 70 bewirken beim Herausziehen des letzten Stückes des Drahtendes ein Einkerben und Abreißen des Drahtes. Die Länge der abzuschneidenden Drahtenden wird bestimmt durch den Zeitpunkt des Beginns der Drehbewegung beim Rödeln und durch den Andruck bei der Schließbewegung bzw. die Länge des Schließweges.

Claims (24)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AT84902333T ATE27026T1 (de) | 1983-05-30 | 1984-05-23 | Verfahren zum verbinden zweier sich kreuzender staebe und vorrichtung zur durchfuehrung des verfahrens. |

Applications Claiming Priority (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3319918 | 1983-05-30 | ||

| DE3319918 | 1983-05-30 | ||

| DE3406458 | 1984-02-20 | ||

| DE3406458 | 1984-02-20 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0144404A1 EP0144404A1 (de) | 1985-06-19 |

| EP0144404B1 true EP0144404B1 (de) | 1987-05-06 |

Family

ID=25811219

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP84902333A Expired EP0144404B1 (de) | 1983-05-30 | 1984-05-23 | Verfahren zum verbinden zweier sich kreuzender stäbe und vorrichtung zur durchführung des verfahrens |

Country Status (4)

| Country | Link |

|---|---|

| EP (1) | EP0144404B1 (de) |

| AU (1) | AU3015884A (de) |

| DE (1) | DE3463544D1 (de) |

| WO (1) | WO1984004772A1 (de) |

Families Citing this family (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO1987001313A1 (en) * | 1985-09-09 | 1987-03-12 | Odd Aage Stavdal | Concrete reinforcing tying tool |

| JPS62270238A (ja) * | 1986-05-17 | 1987-11-24 | Toyota Kihan:Kk | 鉄筋結束機 |

| DE59006171D1 (de) * | 1989-03-17 | 1994-07-28 | Adolf Runkel | Verfahren und Vorrichtung zum Verbinden zweier sich kreuzender Stäbe. |

| DE19528022C2 (de) * | 1995-07-31 | 1999-02-11 | Bau Und Maschinenschlosserei F | Transportable Vorrichtung zum Verbinden von Bewehrungseisen |

| SE504740C2 (sv) * | 1995-08-18 | 1997-04-14 | Peter Hoyaukin | Maskin för sammanbindning av långsträckta föremål |

| EP1228279A4 (de) * | 1999-10-18 | 2005-03-02 | Peter James Hitchin | Stabklemme und vorrichtung |

| FR2830408B1 (fr) * | 2001-10-05 | 2004-01-02 | Infaco Sa | Instrument pour la pose d'une attache d'un rameau, sarment de vigne notamment a un support tel qu'un piquet, un fil ou analogues |

| USD619887S1 (en) | 2010-01-29 | 2010-07-20 | Michael R. Colton | Fastener |

| JP7275506B2 (ja) * | 2018-09-07 | 2023-05-18 | マックス株式会社 | 結束機 |

| CN112761359B (zh) * | 2020-12-28 | 2022-09-02 | 岳阳鸿光机械制造有限公司 | 一种钢筋绑扎定位组装辅助胎具 |

| CN112775351B (zh) * | 2021-01-11 | 2022-09-02 | 郑天宸 | 一种自动打环设备 |

Family Cites Families (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE2804300A1 (de) * | 1978-02-01 | 1979-08-02 | Adolf Runkel | Verfahren und vorrichtung zum verbinden bzw. roedeln von mindestens zwei staeben, stangen o.dgl. |

-

1984

- 1984-05-23 WO PCT/DE1984/000117 patent/WO1984004772A1/de not_active Ceased

- 1984-05-23 AU AU30158/84A patent/AU3015884A/en not_active Abandoned

- 1984-05-23 DE DE8484902333T patent/DE3463544D1/de not_active Expired

- 1984-05-23 EP EP84902333A patent/EP0144404B1/de not_active Expired

Also Published As

| Publication number | Publication date |

|---|---|

| DE3463544D1 (en) | 1987-06-11 |

| EP0144404A1 (de) | 1985-06-19 |

| WO1984004772A1 (fr) | 1984-12-06 |

| AU3015884A (en) | 1984-12-18 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE2720027C3 (de) | Bindewerkzeug zum Verdrillen der freien Enden eines Bindedrahtes | |

| DE2119466C2 (de) | Quetschzange zum Anquetschen von elektrischen Anschlußkontakten an Leiter | |

| DE10132413C2 (de) | Verfahren und Zange zum Schneiden amorpher Lichtwellenleiterkabel | |

| EP0144404B1 (de) | Verfahren zum verbinden zweier sich kreuzender stäbe und vorrichtung zur durchführung des verfahrens | |

| WO2019105708A1 (de) | Abisolierzange | |

| DE2159841B2 (de) | Kabelzurichtmaschine zum automatischen Ablängen von Kabeln | |

| EP0562229A2 (de) | Zange zum Bearbeiten von Leiterenden | |

| DE1805322B2 (de) | Bindemaschine | |

| DE3508397C2 (de) | Maschine zum Aufquetschbestücken von Kabeladerenden mit Aderendhülsen o.dgl. Anschlußelementen | |

| EP0166863B1 (de) | Maschine zum Aufquetschbestücken von Kabeladerenden mit Aderendhülsen od. dgl. Anschlusselementen | |

| WO2017186539A1 (de) | Vorrichtung zum herstellen von rundbürsten | |

| DE10212993B4 (de) | Crimp-Verfahren | |

| DE3508354C2 (de) | Maschine zum Aufquetschbestücken von Kabeladerenden mit Aderendhülsen od.dgl. Anschlußelementen | |

| DE3419596A1 (de) | Verfahren zum verbinden zweier sich kreuzender staebe und vorrichtung zum durchfuehren des verfahrens | |

| DE3508377C2 (de) | Maschine zum Aufquetschbestücken von Kabeladerenden mit Aderendhülsen o.dgl. Anschlußelementen | |

| EP0388350B1 (de) | Verfahren und Vorrichtung zum Verbinden zweier sich kreuzender Stäbe | |

| EP0158125B1 (de) | Maschine zum Aufquetschbestücken von Kabeladerenden mit Aderendhülsen od. dgl. Anschlusselementen (1) | |

| EP0467451B1 (de) | Verfahren und Vorrichtung zum automatischen Einstossen mindestens eines Stiftes in Spulenkörper | |

| DD160759A5 (de) | Verschliesseinrichtung | |

| DE3307214A1 (de) | Verfahren zum verbinden zweier sich kreuzender staebe und vorrichtung zur durchfuehrung des verfahrens | |

| DE8316096U1 (de) | Vorrichtung zum verbinden zweier sich kreuzender staebe | |

| WO1996008414A1 (de) | Verfahren und vorrichtung zum verdrillen von bindedraht | |

| DE1490357C (de) | Vorrichtung zum Abisolieren von Schaltdrähten | |

| DE8506850U1 (de) | Maschine zum Aufquetschbestücken von Kabeladerenden mit Aderendhülsen od. dgl. Anschlußelementen | |

| DE4008222A1 (de) | Verfahren und vorrichtung zum verbinden zweier staebe |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 19841221 |

|

| AK | Designated contracting states |

Designated state(s): AT BE CH DE FR GB LI LU NL SE |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT BE CH DE FR GB LI LU NL SE |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Effective date: 19870506 Ref country code: FR Free format text: THE PATENT HAS BEEN ANNULLED BY A DECISION OF A NATIONAL AUTHORITY Effective date: 19870506 Ref country code: BE Effective date: 19870506 |

|

| REF | Corresponds to: |

Ref document number: 27026 Country of ref document: AT Date of ref document: 19870515 Kind code of ref document: T |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Effective date: 19870531 |

|

| REF | Corresponds to: |

Ref document number: 3463544 Country of ref document: DE Date of ref document: 19870611 |

|

| EN | Fr: translation not filed | ||

| NLV1 | Nl: lapsed or annulled due to failure to fulfill the requirements of art. 29p and 29m of the patents act | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| EPTA | Lu: last paid annual fee | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: LU Payment date: 19960501 Year of fee payment: 13 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 19960507 Year of fee payment: 13 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 19960513 Year of fee payment: 13 Ref country code: AT Payment date: 19960513 Year of fee payment: 13 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 19960723 Year of fee payment: 13 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LU Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19970523 Ref country code: GB Effective date: 19970523 Ref country code: AT Effective date: 19970523 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19970531 Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19970531 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 19970523 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19980203 |