EP0367255B1 - Holzzerspanungsmaschine - Google Patents

Holzzerspanungsmaschine Download PDFInfo

- Publication number

- EP0367255B1 EP0367255B1 EP89120262A EP89120262A EP0367255B1 EP 0367255 B1 EP0367255 B1 EP 0367255B1 EP 89120262 A EP89120262 A EP 89120262A EP 89120262 A EP89120262 A EP 89120262A EP 0367255 B1 EP0367255 B1 EP 0367255B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- chipping

- rotor

- wood

- machine according

- impact

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B27—WORKING OR PRESERVING WOOD OR SIMILAR MATERIAL; NAILING OR STAPLING MACHINES IN GENERAL

- B27L—REMOVING BARK OR VESTIGES OF BRANCHES; SPLITTING WOOD; MANUFACTURE OF VENEER, WOODEN STICKS, WOOD SHAVINGS, WOOD FIBRES OR WOOD POWDER

- B27L11/00—Manufacture of wood shavings, chips, powder, or the like; Tools therefor

- B27L11/002—Transporting devices for wood or chips

Definitions

- the invention relates to a wood-cutting machine for the production of flat chips, in particular strands and wafers, with a horizontally arranged, driven cutting rotor with chip knives, the chips produced from outside to inside being continuously removed from the wood-cutting machine.

- DE-OS 20 65 778 discloses a cutting device for log sections.

- a hollow cutting drum is provided which is inclined at approximately 45 ° with respect to the horizontal and has cutting elements arranged spirally in its drum shell and thereby offset in the cutting direction, each of which extends only over a small area of the drum width.

- Each cutting element is assigned a chip passage opening in the drum shell, so that the chips cut from the log section reach the inside of the cutting drum.

- an ejector plate is arranged in it, which is inclined at an angle to the drum shaft and is essentially flat, lies in the lower lateral quadrant of the drum interior and is only over part of the radial height and only over part of the width Drum interior extends.

- the ejector plate is stationary and should eject the chips at the end of the chipping drum as it rotates.

- the chips that enter the inside of the drum should reach the ejector plate, slide down on it and fall out of it at the end of the cutting drum.

- DE-OS 23 00 843 also discloses a cutting device for log sections.

- a chipping drum is provided in a lying position, through which an endless conveyor extends in order to discharge the chips axially of the chipping drum.

- an inclined guide plate is provided which extends along the conveyor belt and collects the chips on the conveyor belt at the point at which they are cut.

- a protective plate can also be provided on the other side of the longitudinal conveyor, that is to say the gene guide located above the guide plate, in order to prevent the chips from being pushed or pressed over the opposite edge of the longitudinal conveyor.

- the invention is based on the object of improving the wood-cutting machine explained at the outset, in particular with regard to the proportion of useful material in the chips, in particular in which strands and wafers are to be carried out largely without breakage and in an energy-saving manner.

- a stationary guide plate protrudes, which is curved in the shape of a blade, lies in the lower region of the rotor and extends approximately over the full radial height of the machining interior.

- an auxiliary guide plate is connected upstream of the guide plate when viewed in the direction of rotation of the cutting rotor.

- the majority of the chips produced are conveyed towards the guide plate, where they are deposited and discharged.

- a small part of the chips generated comes directly in front of the secondary baffle.

- the guide plate and / or the secondary guide plate are equipped with preferably adjustable compressed air nozzles that support the chip discharge.

- a machine slide which can be moved transversely against the wood is used in a manner known per se, on which the guide plate and, if appropriate, the secondary guide plate can then be fastened according to the invention.

- the cutting rotor is then moved laterally in a horizontal plane against the front section of the long wood advanced against a baffle after each cutting stroke, so that the cutting cut is parallel to the wood fiber, but the cutting vector is perpendicular to it.

- the chip is generated then in such a way that as few chips as possible of too short length and / or width are created, apart from the inevitably too short chips of the cut of a log and / or the exit of the chip knife from the wood.

- blow bars can be provided with air passage slots, which also make the drag flow more uniform and possibly reduce it.

- a beating rotor which can be driven in the opposite direction to the cutting rotor, it can also be advantageous if approximately every eighth to tenth beating bar is also designed as a fan blade in order to thereby influence the drag flow in a targeted manner and to produce an air flow which improves the discharge of chips.

- These fan blades can have an inclination angle which improves the discharge and can be pulled through to the axis.

- the rake angle is chosen as large as possible and should be over 50 °. Due to the extreme inclination of the chip knife in the cutting rotor, the chip band is peeled off with relatively little energy and deflected gently, i.e. with reduced risk of breakage.

- the sliding chip band is first pressed against the chest surface of the chip knife by the centrifugal force resulting from the rotational speed of the cutting rotor before the knife carrier lying against this chest surface redirects the chip band, which is then cut off in parallel with a blow bar.

- the wedge angle of the chip knife should preferably be between 27 ° and 30 °. This results from the extreme inclined position of the chip knife according to the invention and is intended to prevent rubbing of the open surfaces of the chip knife on the wood.

- the chip run-off angle is chosen as large as possible by choosing the wedge angle of the above-mentioned, acute-angled knife carrier as small as possible.

- the wedge angle of a knife carrier resting against the knife chest surface can be a maximum of 30 °, so that there is an amount of ⁇ 150 ° for the chip discharge angle. The larger the chip discharge angle is selected, the more gently the chip is deflected.

- the chip knife it is not absolutely necessary to attach the chip knife to a knife carrier resting against its chest surface. Rather, it is also possible to attach the chip knife to the back of the knife. A chip discharge angle of 180 ° is then obtained, the chip guide surface being able to be carried out up to the inner edge of the cutting rotor. The complete chest surface of the chip knife would then form the chip guide surface. This would result in optimal chip guidance.

- the distance between the cutting edge of the chip knife and the radially outer upper edge of a knife carrier lying on the chest surface of the chip knife is approximately 12-15 mm. This also serves for a gentler chip deflection.

- the radial gap between the upper edges of the blow bars of the impact rotor and the lower edges of the chip guiding surfaces of the cutting rotor is made as narrow as possible.

- the stiffening with a cone plate already mentioned above is advantageous.

- the impact rotor is mounted on the hub of the cutting rotor. Even with high bending loads, the distance between the upper edges of the blow bars and the lower edges of the inner cutting rotor ring remains constant.

- the blow bars of the impact rotor form an acute angle with the breast surfaces of the chip knife.

- the extreme oblique position of the counter-rotating blow bars reduces the energy required to separate the chips along the fiber.

- the strength of the drag flow is reduced by the blow bars is produced.

- the slipping off of the cut chips from the blow bars is also accelerated, which nevertheless impart a high kinetic energy to the cut chips, which forces the chips onto a trajectory on which the drag current carries them out of the danger area on the one hand, but on the other hand their high level Accelerate the initial acceleration so that it can be carried out more easily.

- the cutting rotor also generates an air flow, which, however, is constantly changing and, in comparison to the air flow generated by the impact rotor, is not only much smaller but also has only a slight influence on the chips.

- the desired chip lengths can be calculated from the cutting speed of the cutting rotor, the cutting rotor diameter, the impact rotor inner diameter, the number of cutting knives, the cutting edge distance, the impact bar distance, the number of impact bars and the peripheral speed of the impact rotor.

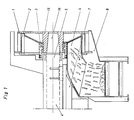

- the wood-cutting machine shown in FIG. 1 has a cutting rotor 1, in which a striking rotor 2 is arranged concentrically. Both rotors 1, 2 are driven in opposite directions to one another.

- the cutting rotor 1 is completely covered on its right side in FIG. 1 by a disk 17 which prevents the penetration of wood remnants or the like. prevented.

- the cutting rotor 1 On the side opposite the disk 17, the cutting rotor 1 has only one stiffening ring 12, but is otherwise designed to be open. Between the disk 17 and the stiffening ring 12, axially parallel chip knives 9 are arranged, each of which is fastened to knife carriers 9b.

- the cutting rotor 1 is seated with a hub 15 in a rotationally fixed manner on a cone 16 of a horizontally mounted drive shaft 4, of which a bearing 5 is indicated.

- the drive shaft 4, not shown, is driven by belts.

- the arrow indicates the direction of rotation 18 of the cutting rotor 1.

- the beating rotor 2 is equipped with axially parallel beating bars 10, each of which is detachably fastened to beating bar supports 2a. These blow bar supports 2a lie between an inwardly extending cone plate 2b and a stiffening ring 13.

- the beating rotor 2 is mounted with a hollow shaft 3 directly on the hub 15 of the cutting rotor 1.

- the impact rotor 2 is driven by V-belts.

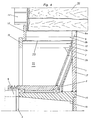

- Figures 2 u. 3 shows an arrow showing the direction of rotation 19 of the impact rotor 2.

- the drive shaft 4 is mounted on a machine slide 7 which is displaceable transversely to the wood 20 shown in FIGS. 2 to 4 and which is fed up to a baffle 14 when it is fed in before a new machining process can be initiated.

- FIG. 4 shows that both the chip knives 9 and the blow bars 10 are arranged essentially parallel to the longitudinal direction of the fibers of the wood 20 to be cut.

- a stationary guide plate 6 which is curved in the shape of a blade, extends approximately over the full radial height of the machining interior 22 and lies at the deepest point of the machining interior 22.

- the bulge of this guide plate 6 lies in the direction of the direction of rotation 19 of the impact rotor 2.

- the guide plate 6 Seen in the direction of rotation 18 of the cutting rotor 1, the guide plate 6 is preceded by a secondary guide plate 6a, which in FIGS. 2 and 3 lies in the lower left quadrant of the machining interior 22 and one the guide plate 6 has opposite bulge. Both guide plates 6, 6a are equipped with adjustable compressed air nozzles 11 and are arranged on the machine slide 7.

- the striking rotor 2 can be covered with respect to its machining interior 22 by a stationary shielding plate 6b, which is also fastened to the machine slide 7 and extends outside the actual machining area to the guide plate 6.

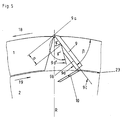

- Figure 5 serves to illustrate the cutting geometry. Of the cutting rotor 1, only a chip knife 9 fastened on a knife carrier 9b is shown in cross-section, while the striking rotor 2 is symbolized only by a striking bar 10.

- the rake angle ⁇ (this is the angle that the chest surface 9c of the chip knife 9 includes with the radius R of the cutting rotor 1 guided through the cutting edge 9a of the chip knife 9) should be chosen as large as possible and is over 50 °.

- the wedge angle ß (this is the angle that the aforementioned breast surface 9c encloses with the outer surface of the cutting rotor) is in the range from 27 ° to 30 °.

- the chip run-off angle ⁇ ' (this is the angle that the mentioned face 9c with the chip guide surface 9d, the knife holder 9b) is chosen as large as possible. In the exemplary embodiment shown, this takes place in that the wedge angle of the knife carrier 9b, which is formed at an acute angle, is selected to be as small as possible (for example 25 ° -30 °). Then the chip discharge angle ⁇ ′ is ⁇ 150 °. The distance a between the cutting edge 0a of the chip knife 9 and the radially outer upper edge of the knife carrier 9b is 12-15 mm.

- the beating bars 10 of the beating rotor 2 form an angle of ⁇ 90 ° with the breast surfaces 9c of the chip knife 9.

- the radial gap 23 between the upper edges of the blow bars 10 of the impact rotor 2 and the lower edges of the chip guide surfaces 9d of the cutting rotor 1 is as narrow as possible; The blow bars 10 should therefore turn past the lower edges of the chip guide surfaces 9d as closely as possible.

Landscapes

- Engineering & Computer Science (AREA)

- Life Sciences & Earth Sciences (AREA)

- Manufacturing & Machinery (AREA)

- Mechanical Engineering (AREA)

- Wood Science & Technology (AREA)

- Forests & Forestry (AREA)

- Debarking, Splitting, And Disintegration Of Timber (AREA)

Description

- Die Erfindung betrifft eine Holzzerspanungsmaschine zur Herstellung von Flachspänen, insbesondere von Strands und Wafers, mit einem liegend angeordneten, angetriebenen Schneidrotor mit Spanmessern, wobei die in einer Zerspanung von außen nach innen erzeugten Späne kontinuierlich aus der Holzzerspanungsmaschine abgeführt werden.

- Eine derartige Ausführungsform läßt sich der deutschen Patentschrift 35 02 201 entnehmen. Vorgesehen ist hier ein gegenüber dem Schneidrotor gegenläufig umlaufender Schlagrotor mit wählbarer Drehzahl. Die vorbekannte Vorrichtung ermöglicht eine exakte Vorwahl der jeweils gewünschten Spanlänge, so daß sich Späne definierter Dicke, Breite und Länge herstellen lassen. Dabei ist die Spanbreite in Faserlängsrichtung, die Spanlänge aber quer zur Faserrichtung des Holzes definiert. Die Lösung dieser vorbekannten Vorrichtung beruhte auf der Erkenntnis, daß die jeweils gewünschte Spanlänge quer zur Faserrichtung des Holzes durch die Zahl der Schlagleisten und die gewählte Drehzahl des Schlagrotors bestimmt wird. Durch bloße Veränderung der Schlagrotorgeschwindigkeit ließe sich die Spanlänge nicht verändern.

- Die Herstellung von großflächigen Spänen, den sogenannten Strands, also von Spänen großer Breite aber relativ geringer Spanlänge, soll möglichst schonend erfolgen; die Späne sollen also längs oder quer zur Faser so wenig wie möglich gebrochen werden. Zur Erzeugung von Platten aus gerichteten Spänen ("Strandboard") werden Späne benötigt, deren Abmessungen nicht nur in Breite und Dicke sondern auch in der Spanlänge vorwählbar definiert sind.

- Es ist bekannt, die Späne aus dem Zerspanungsraum durch Ausblasung oder Absaugung auszutragen. Der hierfür erforderliche Energieaufwand ist jedoch sehr hoch. Eingehende Untersuchungen haben gezeigt, daß dies u.a. auch dadurch bedingt ist, daß die abgeschälten Späne im Zerspanungsraum in einer Schleppströmung rotieren.

- Die DE-OS 20 65 778 offenbart eine Zerspanungsvorrichtung für Rundholzabschnitte. Vorgesehen ist eine hohle Zerspanungstrommel, die gegenüber der Horizontalen unter etwa 45° geneigt ist und in ihrem Trommelmantel spiralförmig angeordnete und dadurch in Schnittrichtung gegeneinander versetzte Zerspanungsorgane aufweist, die sich jeweils nur über einen kleinen Bereich der Trommelbreite erstrecken. Jedem Zerspanungsorgan ist eine Spandurchtrittsöffnung im Trommelmantel zugeordnet, so daß die von dem Rundholzabschnitt abgeschnittenen Späne in das Innere der Zerspanungstrommel gelangen. Zum Austrag der Späne aus dem Innenraum der Zerspanungstrommel ist in dieser eine Auswerferplatte angeordnet, die schräg zur Trommelwelle geneigt und im wesentlichen plan ausgebildet ist, im seitlichen unteren Quadranten des Trommelinnenraumes liegt und sich nur über einen Teil der radialen Höhe sowie nur über eine Teilbreite des Trommelinnenraumes erstreckt. Die Auswerferplatte ist stationär angeordnet und soll die Späne am Ende der Zerspanungstrommel während ihrer Drehung auswerfen. Dabei sollen die in das Trommelinnere gelangenden Späne auf die Auswerferplatte gelangen, auf ihr hinabgleiten und am Ende der Zerspanungstrommel aus ihr herausfallen.

- Die DE-OS 23 00 843 offenbart ebenfalls eine Zerspanungsvorrichtung für Rundholzabschnitte. Vorgesehen ist eine liegend angeordnete Zerspanungstrommel, durch die sich ein endloser Förderer erstreckt, um die Späne axial der Zerspanungstrommel auszutragen. Um innerhalb der Zerspanungstrommel die Späne soweit wie möglich auf den Längsförderer zu leiten, ist ein schräg gestelltes Leitblech vorgesehen, daß sich entlang des Förderbandes erstreckt und die Späne auf dem Förderband an der Stelle sammelt, an der sie geschnitten sind. Auf der anderen Seite des Längsförderers, also dem genannten Leitblech genenüberliegend kann noch ein Schutzblech vorgesehen sein um zu verhindern, daß die Späne über die gegenüberliegende Kante des Längsförderers geschoben oder gedrückt werden.

- Der Erfindung liegt nun die Aufgabe zugrunde, die eingangs erläuterte Holzzerspanungsmaschine insbesondere hinsichtlich des Nutzgutanteiles der Späne zu verbessern, wobei vor allem Strands und Wafers weitgehend bruchfrei und energiesparend ausgetragen werden sollen.

- Diese Aufgabe wird gemäß der Erfindung dadurch gelöst, daß zur angenähert axialen Austragung der Späne in den Zerspanungsinnenraum ein stationäres Leitblech ragt, das schaufelförmig gekrümmt ist, im unteren Bereich des Rotors liegt und sich angenähert über die volle radiale Höhe des Zerspanungsinnenraumes erstreckt.

- Langholz und Rotor liegen somit in etwa der gleichen Horizontalebene; der eigentliche Zerspanungsbereich befindet sich seitlich, so daß die Anordnung des Leitblechs im unteren Bereich des Rotors zweckmäßig ist. Die von den Spanmessern abgeschälten und von den Schlagleisten aufgeteilten Späne legen dann innerhalb des Zerspanungsraumes einen Kreisbogenweg von etwa 270° zurück und haben am Ende dieses Weges den größten Teil der ihnen verliehenen kinetischen Energie verloren, so daß sich die Späne dann relativ energiesparend und auch schonend auffangen und umlenken lassen.

- In Weiterbildung der Erfindung ist es vorteilhaft, wenn in Umdrehungsrichtung des Schneidrotors gesehen dem Leitblech ein Nebenleitblech vorgeschaltet ist. Der überwiegende Teil der erzeugten Späne wird in Richtung auf das Leitblech gefördert, dort abgelagert und ausgetragen. Ein geringer Teil der erzeugten Späne gelangt jedoch direkt vor das Nebenleitblech.

- Dabei ist es vorteilhaft, wenn das Leitblech und/oder das Nebenleitblech mit den Späneaustrag unterstützenden, vorzugsweise verstellbaren Druckluftdüsen bestückt ist.

- Soll die Vorrichtung zur Langholzzerspanung eingesetzt werden, wird in an sich bekannter Weise ein quer gegen das Holz verfahrbarer Maschinenschlitten verwendet, auf dem dann erfindungsgemäß das Leitblech und ggf. das Nebenleitblech befestigt sein können. Der Schneidrotor wird dann in einer horizontalen Ebene seitlich gegen den vorderen Abschnitt des nach jedem Zerspanungshubes gegen eine Prallwand vorgeförderten Langholzes gefahren, so daß der Zerspanungsschnitt parallel zur Holzfaser, der Zerspanungsvektor jedoch senkrecht hierzu verlaufen. Die Spanerzeugung erfolgt dann so, daß möglichst wenig Späne von zu geringer Länge und/oder Breite entstehen, abgesehen von dem unvermeidbar zu kurzen Spänen des Anschnitts eines Holzstammes und/oder des Austritts des Spanermessers aus dem Holz.

- Großflächige Späne (Wafers) unterschiedlicher Spanlänge können ohne Schlagrotor hergestellt werden. Jedoch ist es zur Herstellung von Strands oder Wafers mit vorbestimmten Abmessungen in allen drei Dimensionen vorteilhaft, wenn konzentrisch im Schneidrotor ein Schlagrotor mit Schlagleisten angeordnet ist, deren Schneidkanten parallel zu denen der Spanmesser sowie im wesentlichen parallel zur Faserlängsrichtung des zu zerspanenden Holzes verlaufen, wobei das Leitblech in Umlaufrichtung des Schlagrotors gekrümmt ist. Der Schlagrotor verstärkt die in der Vorrichtung erzeugte Schleppströmung in Drehrichtung des Schlagrotors. Zur Kanalisierung dieser Schleppströmung ist es vorteilhaft, wenn der Schlagrotor gegenüber dem Zerspanungsinnenraum durch ein stationäres Abschirmblech abgedeckt ist, das sich außerhalb des eigentlichen Zerspanungsbereiches bis zum Leitblech erstreckt. Durch das Abschirmblech wird die Schleppströmung außerdem vergleichmäßigt.

- Einige der Schlagleisten können mit Luftdurchtrittsschlitzen versehen sein, die ebenfalls die Schleppströmung vergleichmäßigen und ggf. auch verringern. Bei einem gegenüber dem Schneidrotor gegenläufig antreibbaren Schlagrotor kann es zudem vorteilhaft sein, wenn etwa jede achte bis zehnte Schlagleiste auch als Ventilatorflügel ausgebildet ist, um dadurch die Schleppströmung gezielt zu beeinflussen und einen den Späneaustrag verbessernden Luftstrom zu erzeugen. Diese Ventilatorflügel können einen die Austragung verbessernden Neigungswinkel aufweisen und bis zur Achse durchgezogen sein.

- Erfindungsgemäß wird der Spanwinkel möglichst groß gewählt und soll über 50° liegen. Durch extreme Schräglage des Spanmessers im Schneidrotor wird das Spanband mit verhältnismäßig geringem Energieaufwand abgeschält und schonend, also mit verminderter Bruchgefährdung umgelenkt. Hierbei wird das abgleitende Spanband durch die sich aus der Rotationsgeschwindigkeit des Schneidrotors ergebende Fliehkraft zunächst gegen die Brustfläche des Spanmessers gedrückt, bevor der gegen diese Brustfläche anliegende Messerträger das Spanband erneut umlenkt, das dann von einer Schlagleiste faserparallel abgetrennt wird.

- Der Keilwinkel des Spanmessers soll erfindungsgemäß möglichst bei 27° - 30° liegen. Dies ergibt sich aus der erfindungsgemäßen extremen Schräglage des Spanmessers und soll ein Reiben der Freiflächen der Spanmesser auf dem Holz verhindern.

- Der Spanablaufwinkel wird so groß wie möglich gewählt, in dem der Keilwinkel des vorstehend erwähnten, spitzwinklig ausgebildeten Messerträgers so klein wie möglich gewählt wird. Erfindungsgemäß kann der Keilwinkel eines gegen die Messer-Brustfläche anliegenden Messerträgers maximal 30° betragen, so daß sich für den Spanablaufwinkel ein Betrag von ≧ 150° ergibt. Je größer der Spanablaufwinkel gewählt wird, desto sanfter erfolgt die Umlenkung des Spans.

- Erfindungsgemäß ist es nicht unbedingt erforderlich, das Spanmesser an einem gegen seine Brustfläche anliegenden Messerträger zu befestigen. Es ist vielmehr auch möglich, das Spanmesser auf dem Messerrücken zu befestigen. Man erhält dann einen Spanablaufwinkel von 180°, wobei die Spanleitfläche bis zur Innenkante des Schneidrotors durchgeführt werden kann. Die komplette Brustfläche des Spanmessers würde dann die Spanleitfläche bilden. Dadurch erhielte man eine optimale Spanführung.

- Wird ein gegen die Brustfläche des Spanmessers anliegender Messerträger verwendet, ist es vorteilhaft, wenn der Abstand zwischen der Schneidkante des Spanmessers und der radial außenliegenden Oberkante eines an der Brustfläche des Spanmessers anliegenden Messerträgers etwa 12 - 15 mm beträgt. Dies dient ebenfalls einer sanfteren Spanumlenkung.

- Erfindungsgemäß ist es vorteilhaft, wenn der Radialspalt zwischen den Oberkanten der Schlagleisten des Schlagrotors und den Unterkanten der Spanleitflächen des Schneidrotors so schmal wie möglich ausgebildet ist. Um diesen Radialspalt konstant zu halten, ist die Versteifung mit einem vorstehend bereits erwähnten Konustellerblech vorteilhaft. Aus dem gleichen Grunde ist es vorteilhaft, wenn der Schlagrotor auf der Nabe des Schneidrotors gelagert ist. Auch bei hoher Biegebeanspruchung bleibt dann der Abstand zwischen den Oberkanten der Schlagleisten und den Unterkanten des inneren Schneidrotorringes konstant.

- Sobald die Spanbänder aus dem Bereich ihrer jeweiligen Spanleitflächen heraustreten und z.B. 12 mm frei vorstehen, werden sie von den gegenläufig rotierenden Schlagleisten erfaßt und scharfkantig längs zur Faser abgetrennt. Diese faserparallele Trennung erfordert nur einen niedrigen Energieaufwand; der Verschleißt der Schlagleistenkanten, die gewendet oder ausgetauscht werden können, ist sehr gering.

- Erfindungsgemäß ist es zweckmäßig, wenn die Schlagleisten des Schlagrotors mit den Brustflächen der Spanmesser einen spitzen Winkel bilden. Durch die extreme Schräglage der gegenläufig rotierenden Schlagleisten wird der Energieaufwand für die Abtrennung der Späne längs der Faser reduziert. Zugleich wird die Stärke der Schleppströmung verringert, die von den Schlagleisten erzeugt wird. Beschleunigt wird außerdem das Abrutschen der abgetrennten Späne von den Schlagleisten, die den abgetrennten Spänen dennoch eine hohe kinetische Energie vermitteln, die die Späne auf eine Flugbahn zwingt, auf der sie von der Schleppströmung getragen einerseits aus dem Gefahrenbereich heraus transportiert werden, andererseits aber ihre hohe Anfangsbeschleunigung rasch verliegen, so daß sie leichter ausgetragen werden können.

- Für den leichteren Austrag sind mehrere, gezielt beeinflußbare Faktoren von Bedeutung.

- Die Drehzahl des Schneidrotors bzw. die daraus resultierende Schnittgeschwindigkeit, aus der sich die Geschwindigkeit ergibt, mit der das Spanband in den Bereich des Schlagrotors eintritt;

- die Drehzahl des Schlagrotors und der Abstand zwischen jeweils zwei Schlagleisten, der die Spanlänge bestimmt;

- die Breite der Schlagleisten, deren Abstand und Formgebung;

- die vorstehend erwähnten Luftdurchtrittsschlitze in zumindest einigen der Schlagleisten;

- die ebenfalls bereits vorstehend erläuterte Schräglage der Schlagleisten.

- Auch der Schneidrotor erzeugt eine Luftströmung, die sich allerdings ständig verändert und im Vergleich zu der durch den Schlagrotor erzeugten Luftströmung nicht nur sehr viel kleiner ist sondern auch nur einen geringen Einfluß auf die Späne ausübt.

- Bei einem Schneidrotor mit gegenläufigem Schlagrotor lassen sich die jeweils gewünschten Spanlängen errechnen aus der Schnittgeschwindigkeit des Schneidrotors, dem Schneidrotordurchmesser, dem Schlagrotor-Innendurchmesser, der Anzahl der Schneidmesser, dem Schneidenabstand, dem Schlagleistenabstand, der Anzahl der Schlagleisten sowie der Umfangsgeschwindigkeit des Schlagrotors.

- In der Zeichnung sind zwei als Beispiele dienende Ausführungsformen der Erfindung schematisch dargestellt. Es zeigen:

- Figur 1

- eine Holzzerspanungsmaschine im Längsschnitt;

- Figur 2

- die Holzzerspanungsmaschine gemäß Figur 1 im Querschnitt;

- Figur 3

- eine abgewandelte Ausführungsform in einer Darstellung gemäß Figur 2;

- Figur 4

- in vergrößertem Maßstab ein Detail aus der Figur 1 und

- Figur 5

- in vergrößertem Maßstab ein Detail der Figur 2.

- Die in Figur 1 dargestellte Holzzerspanungsmaschine weist einen Schneidrotor 1 auf, in dem konzentrisch ein Schlagrotor 2 angeordnet ist. Beide Rotoren 1,2 sind gegenläufig zueinander angetrieben.

- Der Schneidrotor 1 ist auf seiner in Figur 1 rechts liegenden Seite durch eine Scheibe 17 vollständig abgedeckt, die ein Eindringen von Holz-Reststücken o.dergl. verhindert. Auf der der Scheibe 17 gegenüberliegenden Seite weist der Schneidrotor 1 nur einen Versteifungsring 12 auf, ist im übrigen aber offen ausgebildet. Zwischen der Scheibe 17 und dem Versteifungsring 12 sind achsparallel liegende Spanmesser 9 angeordnet, die jeweils auf Messerträgern 9b befestigt sind. Der Schneidrotor 1 sitzt mit einer Nabe 15 drehfest auf einem Konus 16 einer horizontal gelagrten Antriebswelle 4, von der eine Lagerung 5 angedeutet ist. Der nicht näher dargestellte Antrieb der Antriebswelle 4 erfolgt über Riemen. In den Figuren 2 und 3 gibt der Pfeil die Umdrehungsrichtung 18 des Schneidrotors 1 an.

- Der Schlagrotor 2 ist mit achsparallelen Schlagleisten 10 bestückt, die jeweils auf Schlagleistenträgern 2a lösbar befestigt sind. Diese Schlagleistenträger 2a liegen zwischen einem sich nach innen erstreckenden Konustellerblech 2b und einem Versteifungsring 13. Der Schlagrotor 2 ist mit einer Hohlwelle 3 unmittelbar auf der Nabe 15 des Schneidrotors 1 gelagert. Der Antrieb des Schlagrotors 2 erfolgt über Keilriemen. In den Figuren 2 u. 3 zeigt ein Pfeil die Umlaufrichtung 19 des Schlagrotors 2.

- Die Antriebswelle 4 ist auf einem Maschinenschlitten 7 gelagert, der quer zu in den Figuren 2 bis 4 eingezeichnetem Holz 20 verschiebbar ist, das bei seiner Zuführung jeweils bis zu einer Prallwand 14 vorgeschoben wird, bevor ein neuer Zerspanungsvorgang eingeleitet werden kann. Insbesondere Figur 4 läßt erkennen, daß sowohl die Spanmesser 9 als auch die Schlagleisten 10 im wesentlichen parallel zur Faserlängsrichtung des zu zerspanenden Holzes 20 angeordnet sind.

- Die Zerspanung erfolgt von außen nach innen, wobei die erzeugten Späne 21 kontinuierlich aus der Holzzerspanungsmaschine abgeführt werden und zwar auf einen Flachgutförderer 8, der die Späne 21 zu einem nicht dargestellten Bunker für Naßspäne oder aber zu einem Trockner befördert. Zur Unterstützung der angenähert axialen Austragung der Späne 21 ragt in den Zerspanungsinnenraum 22 des Schlagrotors 2 ein stationäres Leitblech 6, das schaufelförmig gekrümmt ist, sich angenähert über die volle radiale Höhe des Zerspanungsinnenraumes 22 erstreckt und an der tiefsten Stelle des Zerspanungsinnenraumes 22 liegt. Die Auswölbung dieses Leitbleches 6 liegt in Richtung der Umlaufrichtung 19 des Schlagrotors 2. In Umdrehungsrichtung 18 des Schneidrotors 1 gesehen ist dem Leitblech 6 ein Nebenleitblech 6a vorgeschaltet, das in den Figuren 2 und 3 im linken unteren Quadranten des Zerspanungsinnenraumes 22 liegt und eine dem Leitblech 6 entgegengerichtete Auswölbung aufweist. Beide Leitbleche 6, 6a sind mit verstellbaren Druckluftdüsen 11 bestückt und sind auf dem Maschinenschlitten 7 angeordnet.

- Gemäß Figur 3 kann der Schlagrotor 2 gegenüber seinem Zerspanungsinnenraum 22 durch ein stationäres, ebenfalls auf dem Maschinenschlitten 7 befestigtes Abschirmblech 6b abgedeckt sein, das sich außerhalb des eigentlichen Zerspanungsbereiches bis zum Leitblech 6 erstreckt.

- Figur 5 dient zur Verdeutlichung der Schnittgeometrie. Von dem Schneidrotor 1 ist im Querschnitt lediglich ein auf einem Messerträger 9b befestigtes Spanmesser 9 dargestellt, während der Schlagrotor 2 nur durch eine Schlagleiste 10 symbolisiert ist. Der Spanwinkel γ (das ist der Winkel, den die Brustfläche 9c des Spanmessers 9 mit dem durch die Schneidkante 9a des Spanmessers 9 geführten Radius R des Schneidrotors 1 einschließt), soll möglichst groß gewahlt werden und liegt über 50°. Der Keilwinkel ß (das ist der Winkel, den die genannte Brustfläche 9c mit der Mantelfläche des Schneidrotors einschließt) liegt im Bereich von 27° - 30°. Der Spanablaufwinkel γ′ (das ist der Winkel, den die genannte Brustfläche 9c mit der Spanleitfläche 9d, des Messerträgers 9b einschließt) wird so groß wie möglich gewählt. Dies erfolgt bei dem dargestellten Ausführungsbeispiel dadurch, daß der Keilwinkel des spitzwinklig ausgebildeten Messerträgers 9b möglichst klein gewählt wird (z.B. 25° - 30°). Dann liegt der Spanablaufwinkel γ′ bei ≧ 150°. Der Abstand a zwischen der Schneidkante 0a des Spanmessers 9 und der radial außenliegenden Oberkante des Messerträgers 9b beträgt 12 - 15 mm. Die Schlagleisten 10 des Schlagrotors 2 bilden mit den Brustflächen 9c der Spanmesser 9 einen Winkel von < 90°. Der Radialspalt 23 zwischen den Oberkanten der Schlagleisten 10 des Schlagrotors 2 und den Unterkanten der Spanleitflächen 9d des Schneidrotors 1 ist so schmal wie möglich ausgebildet; die Schlagleisten 10 sollen also so dicht wie möglich an den Unterkanten der Spanleitflächen 9d vorbeidrehen.

Claims (16)

- Holzzerspanungsmaschine zur Herstellung von Flachspänen, insbesondere von Strands und Wafers, mit einem liegend angeordneten, angetriebenen Schneidrotor (1) mit Spanmessern (9), wobei die in einer Zerspanung von außen nach innen erzeugten Späne (21) kontinuierlich aus der Holzzerspanungsmaschine abgeführt werden, dadurch gekennzeichnet, daß zur angenähert axialen Austragung der Späne (21) in den Zerspanungsinnenraum (22) ein stationäres Leitblech (6) ragt, das schaufelförmig gekrümmt ist, im unteren Bereich des Rotors (1) liegt und sich angenähert über die volle radiale Höhe des Zerspanungsinnenraumes (22) erstreckt.

- Holzzerspanungsmaschine nach Anspruch 1, dadurch gekennzeichnet, daß in Umdrehungsrichtung (18) des Schneidrotors (1) gesehen dem Leitblech (6) ein Nebenleitblech (6a) vorgeschaltet ist.

- Holzzerspanungsmaschine nach Anspruch 2, dadurch gekennzeichnet, daß das Nebenleitblech (6a) im unteren Quadranten des Zerspanungsinnenraumes (22) liegt und eine dem Leitblech (6) entgegengerichtete Auswölbung aufweist.

- Holzzerspanungsmaschine nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß das Leitblech (6) und/oder das Nebenleitblech (6a) mit den Späneaustrag unterstützenden, vorzugsweise verstellbaren Druckluftdüsen (11) bestückt ist.

- Holzzerspanungsmaschine nach einem der vorhergehenden Ansprüche für Langholzzerspanung, mit einem quer gegen das Holz (20) verfahrbaren Maschinenschlitten (7), dadurch gekennzeichnet, daß das Leitblech (6) und ggf. dessen Nebenleitblech (6a) auf dem Maschinenschlitten (7) befestigt sind.

- Holzzerspanungsmaschine nach einem der vorhergehenden Ansprüche, gekennzeichnet durch einen konzentrisch im Schneidrotor (1) angeordneten Schlagrotor (2) mit Schlagleisten (10), deren Schneidkanten parallel zu denen der Spanmesser (9) sowie im wesentlichen parallel zur Faserlängsrichtung des zu zerspanenden Holzes (20) verlaufen, wobei das Leitblech (6) in Umlaufrichtung (19) des Schlagrotors (2) gekrümmt ist.

- Holzzerspanungsmaschine nach Anspruch 6, dadurch gekennzeichnet, daß der Schlagrotor (2) gegenüber dem Zerspanungsinnenraum (22) durch ein stationäres Abschirmblech (6b) abgedeckt ist, das sich außerhalb des eigentlichen Zerspanungsbereiches bis zum Leitblech (6) erstreckt.

- Holzzerspanungsmaschine nach Anspruch 6 oder 7, dadurch gekennzeichnet, daß zumindest einige der Schlagleisten (10) Luftdurchtrittsschlitze aufweisen.

- Holzzerspanungsmaschine nach Anspruch 6, 7 oder 8, bei der der Schlagrotor (2) gegenüber dem Schneidrotor (1) gegenläufig antreibbar ist, dadurch gekennzeichnet, daß einige Schlagleisten (10) als Ventilatorflügel ausgebildet sind.

- Holzzerspanungsmaschine nach einem der Ansprüche 6 - 9, dadurch gekennzeichnet, daß die Schlagleisten (10) des Schlagrotors (2) mit den Brustflächen (9c) der Spanmesser (9) einen spitzen Winkel bilden.

- Holzzerspanungsmaschine nach einem der Ansprüche 6 - 10, dadurch gekennzeichnet, daß der Radialspalt (23) zwischen den Oberkanten der Schlagleisten (10) des Schlagrotors (2) und den Unterkanten der Spanleitflächen (9d) des Schneidrotors (1) so schmal wie möglich ausgebildet ist.

- Holzzerspanungsmaschine nach einem der Ansprüche 6 - 11, dadurch gekennzeichnet, daß der Schlagrotor (2) mit einem nach innen ragenden Konustellerblech (2b) versteift ist.

- Holzzerspanungsmaschine nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß der Spanwinkel ( γ ) des eingebauten Spanmessers (9) > 50° ist.

- Holzzerspanungsmaschine nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß der Keilwinkel (β) des eingebauten Spanmesser (9) 27° - 30° beträgt.

- Holzzerspanungsmaschine nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß der Spanablaufwinkel ( γ′ ) des eingebauten Spanmessers (9) ≧ 150° ist.

- Holzzerspanungsmaschine nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß der Abstand (a) zwischen der Schneidkante (9a) des Spanmessers (9) und der radial außenliegenden Oberkante eines an der Brustfläche (9c) des Spanermessers (9) anliegenden Messerträgers (9b) etwa 12 - 15 mm beträgt.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3837200A DE3837200C1 (de) | 1988-11-02 | 1988-11-02 | |

| DE3837200 | 1988-11-02 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0367255A2 EP0367255A2 (de) | 1990-05-09 |

| EP0367255A3 EP0367255A3 (de) | 1991-07-10 |

| EP0367255B1 true EP0367255B1 (de) | 1993-09-08 |

Family

ID=6366337

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP89120262A Expired - Lifetime EP0367255B1 (de) | 1988-11-02 | 1989-11-02 | Holzzerspanungsmaschine |

Country Status (2)

| Country | Link |

|---|---|

| EP (1) | EP0367255B1 (de) |

| DE (2) | DE3837200C1 (de) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE19925478C1 (de) * | 1999-06-03 | 2000-11-02 | Univ Dresden Tech | Fräswerkzeug zur spanenden Bearbeitung von Holz, Holzwerkstoff, Kunststoff o. dgl. |

| EP1152875A1 (de) | 1999-02-19 | 2001-11-14 | Technische Universität Dresden | Fräswerkzeug zur spanenden bearbeitung von holz, holzwerkstoff, kunststoff o. dgl. |

| DE19910208A1 (de) * | 1999-03-09 | 2000-09-21 | Rolf Hesch | Vorrichtung zur Behandlung oder Weiterverarbeitung von Stoffen oder Stoffgemischen |

| FI112185B (fi) * | 1999-05-28 | 2003-11-14 | Andritz Patentverwaltung | Laite hakkeen ylisuuren jakeen pienentämiseksi |

| RU195168U1 (ru) * | 2019-07-09 | 2020-01-16 | Федеральное государственное бюджетное образовательное учреждение высшего образования "Саратовский государственный аграрный университе имени Н.И. Вавилова" | Устройство для измельчения порубочных остатков |

Family Cites Families (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3314459A (en) * | 1964-03-03 | 1967-04-18 | Eugene F Beaubien | Wood chipping apparatus |

| DE1300661B (de) * | 1966-01-14 | 1969-08-07 | Wigger & Co Heinrich | Hackmaschine |

| US3661192A (en) * | 1969-12-08 | 1972-05-09 | Nicholson Mfg Co | Peripheral chipper for round log sections |

| JPS4920401A (de) * | 1972-05-02 | 1974-02-22 | ||

| US4027826A (en) * | 1974-02-09 | 1977-06-07 | Karl Mengele & Sohne | Chopping machine particularly for the harvest of corn cobs and their comminution |

| US3913643A (en) * | 1974-02-19 | 1975-10-21 | Multiply Dev Corp Ltd | Apparatus for producing wafers from wood |

| DE3502201C1 (de) * | 1985-01-24 | 1986-01-23 | Inter-Wood-Maschinen GmbH & Co KG, 8923 Lechbruck | Verfahren zur Herstellung von Flachspänen beliebiger Breite sowie Vorrichtung zur Durchführung des Verfahrens |

| DE3621939C1 (en) * | 1986-06-30 | 1987-08-13 | Inter Wood Maschinen | Long-wood chipping machine |

-

1988

- 1988-11-02 DE DE3837200A patent/DE3837200C1/de not_active Expired - Fee Related

-

1989

- 1989-11-02 DE DE89120262T patent/DE58905525D1/de not_active Expired - Fee Related

- 1989-11-02 EP EP89120262A patent/EP0367255B1/de not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| EP0367255A2 (de) | 1990-05-09 |

| EP0367255A3 (de) | 1991-07-10 |

| DE3837200C1 (de) | 1990-04-19 |

| DE58905525D1 (de) | 1993-10-14 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE2245819A1 (de) | Vorrichtung und verfahren zur herstellung von luft-faservlies | |

| WO2000047066A1 (de) | Vorrichtung zur zerkleinerung von organischen substanzen | |

| EP0367255B1 (de) | Holzzerspanungsmaschine | |

| DE2405702B2 (de) | Stofflöser zum Herstellen einer pumpfähigen Suspension aus trockenen Papierrohstoffen | |

| DE60105981T2 (de) | Vorrichtung zum zerschneiden von pflanzengut | |

| DE3306068C2 (de) | Zerkleinerungsmaschine zur Herstellung von Holzspänen | |

| EP0527485B1 (de) | Hackmaschine | |

| DE2212158A1 (de) | Einrichtung zum Entrinden von Baumstämmen od. dgl | |

| EP0229752A2 (de) | Trommelhackmaschine | |

| DE2639123C2 (de) | Verfahren und Vorrichtung zum Herstellen von Flachspänen | |

| EP1184490B1 (de) | Vorrichtung zur Zerfaserung von stengel-, helm- und/oder blattartigen, nachwachsenden Rohstoffen | |

| EP0807500A2 (de) | Zerspaner für Hackschnitzel | |

| AT402810B (de) | Vorrichtung zum verarbeiten von holzmaterial | |

| DE2547346A1 (de) | Verfahren und vorrichtung zum abraeumen von zellstoff-ballen | |

| DE3104586A1 (de) | Vorrichtung zum zerkleinern von abfall | |

| DE19925478C1 (de) | Fräswerkzeug zur spanenden Bearbeitung von Holz, Holzwerkstoff, Kunststoff o. dgl. | |

| DE93508C (de) | ||

| DE1653098C3 (de) | Zerspanungsmaschine für kleinstückige Holzabfälle | |

| DE19858210A1 (de) | Fräswerkzeug zur spanenden Bearbeitung von Holz, Holzwerkstoff, Kunststoff o. dgl. | |

| DE2431690C3 (de) | Vorrichtung zum Zerkleinern von manuell zuführbarem Schwachholz | |

| DE2457403A1 (de) | Vorrichtung zum zerspanen von material, insbesondere von holz | |

| DE929886C (de) | Vorrichtung zum Zerkleinern der beim Gewindeschneiden mit Hartmetall-Einzahnstaehlen anfallenden Spaene | |

| DE1653111C (de) | Vorrichtung zum Zerspanen von klein stuckigem Material, insbesondere von vor zerkleinertem Holz | |

| DE1653111B1 (de) | Vorrichtung zum Zerspanen von kleinstueckigem Material,insbesondere von vorzerkleinertem Holz | |

| DE2917595C2 (de) | Trommelhackmaschine mit Auswurfkanal |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): BE DE FR IT |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): BE DE FR IT |

|

| 17P | Request for examination filed |

Effective date: 19910726 |

|

| 17Q | First examination report despatched |

Effective date: 19921104 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): BE DE FR IT |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRE;WARNING: LAPSES OF ITALIAN PATENTS WITH EFFECTIVE DATE BEFORE 2007 MAY HAVE OCCURRED AT ANY TIME BEFORE 2007. THE CORRECT EFFECTIVE DATE MAY BE DIFFERENT FROM THE ONE RECORDED.SCRIBED TIME-LIMIT Effective date: 19930908 Ref country code: BE Effective date: 19930908 |

|

| REF | Corresponds to: |

Ref document number: 58905525 Country of ref document: DE Date of ref document: 19931014 |

|

| ET | Fr: translation filed | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 19971114 Year of fee payment: 9 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 19971127 Year of fee payment: 9 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19990730 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19990901 |