EP0180715B1 - Verfahren und Vorrichtung zum Kräuseln von Kabeln aus synthetischen Fäden - Google Patents

Verfahren und Vorrichtung zum Kräuseln von Kabeln aus synthetischen Fäden Download PDFInfo

- Publication number

- EP0180715B1 EP0180715B1 EP85108632A EP85108632A EP0180715B1 EP 0180715 B1 EP0180715 B1 EP 0180715B1 EP 85108632 A EP85108632 A EP 85108632A EP 85108632 A EP85108632 A EP 85108632A EP 0180715 B1 EP0180715 B1 EP 0180715B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- pressure rollers

- water

- chamber

- cooling air

- upsetting

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired

Links

- 238000002788 crimping Methods 0.000 title claims description 14

- 238000000034 method Methods 0.000 title claims description 13

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims description 26

- 238000001816 cooling Methods 0.000 claims description 18

- 238000002156 mixing Methods 0.000 claims description 6

- 238000002360 preparation method Methods 0.000 claims description 3

- 239000012153 distilled water Substances 0.000 claims description 2

- 239000003638 chemical reducing agent Substances 0.000 description 2

- 238000010924 continuous production Methods 0.000 description 2

- 239000002826 coolant Substances 0.000 description 2

- 238000005538 encapsulation Methods 0.000 description 2

- 239000000835 fiber Substances 0.000 description 2

- 125000006850 spacer group Chemical group 0.000 description 2

- 238000009987 spinning Methods 0.000 description 2

- 239000004743 Polypropylene Substances 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 238000007664 blowing Methods 0.000 description 1

- 238000005520 cutting process Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 239000000314 lubricant Substances 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 239000000463 material Substances 0.000 description 1

- -1 polypropylene Polymers 0.000 description 1

- 229920001155 polypropylene Polymers 0.000 description 1

- 230000001105 regulatory effect Effects 0.000 description 1

- 238000007789 sealing Methods 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

- 229920001059 synthetic polymer Polymers 0.000 description 1

- 238000009834 vaporization Methods 0.000 description 1

- 230000008016 vaporization Effects 0.000 description 1

Images

Classifications

-

- D—TEXTILES; PAPER

- D02—YARNS; MECHANICAL FINISHING OF YARNS OR ROPES; WARPING OR BEAMING

- D02G—CRIMPING OR CURLING FIBRES, FILAMENTS, THREADS, OR YARNS; YARNS OR THREADS

- D02G1/00—Producing crimped or curled fibres, filaments, yarns, or threads, giving them latent characteristics

- D02G1/12—Producing crimped or curled fibres, filaments, yarns, or threads, giving them latent characteristics using stuffer boxes

- D02G1/125—Producing crimped or curled fibres, filaments, yarns, or threads, giving them latent characteristics using stuffer boxes including means for monitoring or controlling yarn processing

-

- D—TEXTILES; PAPER

- D02—YARNS; MECHANICAL FINISHING OF YARNS OR ROPES; WARPING OR BEAMING

- D02G—CRIMPING OR CURLING FIBRES, FILAMENTS, THREADS, OR YARNS; YARNS OR THREADS

- D02G1/00—Producing crimped or curled fibres, filaments, yarns, or threads, giving them latent characteristics

- D02G1/12—Producing crimped or curled fibres, filaments, yarns, or threads, giving them latent characteristics using stuffer boxes

Definitions

- the invention relates to a method for crimping cables made of synthetic threads according to the preamble of patent claim 1.

- the invention also relates to a stuffer box curling device suitable for carrying out the method according to the preamble of patent claim 4.

- cables made from freshly spun threads made of synthetic polymers are stretched in a continuous process, crimped in a stuffer box and possibly subsequently cut into staple fibers.

- the crimping speed which is usually 100 to 150 m / min in conventional discontinuous processes and hardly exceeds 300 m / min in practice, must naturally depend on the spinning speed in a continuous process and is therefore always more than 500 m / min, usually even over 1000 m / min.

- the stretched cable has a speed of 2000 m / min; the cable is fed to the crimping device at this speed.

- the feed rollers of the crimping chamber have a roll diameter of e.g. B. 120 mm, a speed of more than 5000 U / min. The development tends to even higher speeds.

- the specified speed is calculated from the condition that the surface speed of the rolls is equal to the feed speed of the cable. In contrast, the speed with which the plug moves forward in the stuffer box is considerably lower. Therefore, in addition to the heat generated by the upsetting process itself, there is frictional heat at the points of contact between the rollers and the stopper, which becomes increasingly important as the speed increases.

- the cable the temperature of which increases due to the heat generated, continuously dissipates heat. Calculations and estimates show that the actual upsetting heat is usually dissipated through the cable even at high speeds, without its temperature exceeding the permissible level. However, this no longer applies in full to the frictional heat mentioned above. Cooling is therefore necessary.

- the invention is based on the object of further developing a method of the type specified at the outset in such a way that increased cooling is made possible. Another object is to provide a stuffer box crimping device suitable for carrying out the method.

- the first mentioned task is accomplished by the characteristic feature of claim 1 solved.

- water droplets are carried away by the cooling air flow and carried to the places to be cooled.

- the amount of water required can be kept so low that the cable is only slightly moistened. This slight moistening is not only harmless, but also has a surprising advantage: the preparation adhering to the threads, which has dried due to the previous contact with the hot stretching rollers, is moistened and evenly distributed so that the cable becomes supple again.

- the measure according to claim 2 is recommended for coarser single titers, from about 4 dtex. Pure water is preferred for lower single titres because the addition of preparation can lead to sticking in such cases.

- the upper roller roll acts as a channel in which a small amount of water collects.

- the actual stuffer box 1 is assigned two narrow, disk-like pressure rollers 2, 2 ', the axes of which lie in a horizontal plane.

- the pressure rollers 2, 2 ' are mounted on shafts 3, 3' overhung on a machine frame, of which only the front plate 4 is indicated in FIG. 2. Details of the storage and the drive, which are not part of the invention, are described in detail in the earlier application DE-A-3 332 387.

- the housing halves 5, 5 ' are asymmetrical to one another, so that their interface is closer to the pressure roller 2' located on the right in FIGS. 1 and 2 than to the pressure roller 2 located to the left.

- the pressure roller 2 'with the housing half 5' is, as described in detail in the earlier application mentioned, displaceable relative to the pressure roller 2 and the associated housing half 5.

- Each housing half 5, 5 ' has a bottom 6, 6' and a cover 7, 7 'screwed thereon.

- the bottom 6 is connected to the bearing bush of the shaft 3, the bottom 6 'to the bearing bush of the shaft 3'.

- narrow side plates 8, 8 'made of wear-resistant material are interchangeably inserted into the base 6 or the cover 7 at the interface. These form the front and rear boundary wall of the stuffer box 1.

- spacers 9, 9' in the form of rings which are cut along a chord.

- the cut surfaces 10, 10 'on both sides form the lateral boundaries of the stuffer box 1 below the plane of the pressure roller axes.

- the corresponding surfaces 11, 11' delimit an inlet channel 12 above this plane. and the stuffer box 1 is narrowed downward in a slightly wedge shape.

- the wedge angle can be changed by slightly rotating the spacers 9, 9 'in the corresponding concentric base recess, which forms a guide.

- Screws 13, 13 ' which are accessible through slots in the edge of the bottom 6, 6', serve for locking.

- the intermediate pieces 9, 9 ' are turned eccentrically inside.

- On the open side there is only a very small amount of play between the cutting edge 14, 14 'of the intermediate piece 9 or 9' and the outer surface of the assigned pressure roller 2, 2 ', which can be adjusted precisely by actuating screws 15, 15'.

- On the other hand there is a relatively wide channel 16, 16 'on the side facing away from the roll gap. Additional widenings 17, 17 'are located under the axes of the pressure rollers 2, 2'.

- an annular air chamber 21 In the interior of the injector 20 there is an annular air chamber 21, into which an air inlet pipe 22 opens laterally.

- the air chamber 21 is delimited on one end face by a plate 23 which has a ring of narrow bores 24 arranged obliquely to the injector axis.

- the other end is closed by a screwed plug 25 through which an intake pipe 26 is passed in the middle.

- This sits at its end in a bore in the plate 23 and therefore opens - like the bores 24 - into a mixing chamber 27 which is coaxial with the air chamber 21.

- the air inlet pipe 22 is connected via a control valve 30 and an adjustable pressure reducer 31 to a compressed air source, not shown.

- the suction pipe 26 is connected to a water tank 33 via a control valve 32.

- the injector 20 'coincides with the injector 20 and - as FIG. 1 shows - is connected to corresponding pipelines.

- compressed air with max. 6 bar overpressure supplied via the control valve 30 and the pressure reducer 31 It gets into the air chamber 21 and from there via the bores 24 into the mixing chamber 27 at an increased speed.

- the air flow which is strongly swirled by the skewed arrangement of the bores 24, creates a negative pressure, so that water is sucked out of the container 33 via the suction pipe 26.

- the amount of water can be regulated by the valve 32.

- the suctioned water is swirled with the air in the mixing chamber 27 and torn into the finest drops.

- the air enriched with water passes through the line piece 28, the inlet channel 19 and the wide bore 18 into the channel 16 and in a corresponding manner into the channel 16 '.

- the compressed air is supplied to the injectors at an overpressure of 2.0 bar.

- the water consumption is 2 to 4 liters per hour.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Textile Engineering (AREA)

- Yarns And Mechanical Finishing Of Yarns Or Ropes (AREA)

- Treatment Of Fiber Materials (AREA)

Description

- Die Erfindung betrifft ein Verfahren zum Kräuseln von Kabeln aus synthetischen Fäden gemäß dem Oberbegriff des Patentanspruchs 1. Außerdem betrifft die Erfindung eine zur Durchführung des Verfahrens geeignete Stauchkammerkrauselvorrichtung gemäß dem Oberbegriff des Patentanspruchs 4.

- Bei modernen Herstellungsverfahren werden Kabel aus frisch ersponnenen Fäden aus synthetischen Polymeren in einem kontinuierlichen Arbeitsgang gestreckt, in einer Stauchkammer gekräuselt und eventuell anschließend zu Stapelfasern verschnitten. Die Kräuselgeschwindigkeit, die bei den herkömmlichen diskontinuierlichen Verfahren meistens bei 100 bis 150 m/min liegt und in der Praxis kaum 300 m/min übersteigt, muß sich bei einem kontinuierlichen Verfahren naturgemäß nach der Spinngeschwindigkeit richten und liegt daher stets über 500 m/min, in der Regel sogar über 1000 m/min. Bei einer typischen Spinngeschwindigkeit von 500 m/min und einem Verstreckverhältnis von 1 : 4 ergibt sich für das verstreckte Kabel eine Geschwindigkeit von 2000 m/min; mit dieser Geschwindigkeit wird das Kabel der Kräuselvorrichtung zugeführt. Bei dieser Geschwindigkeit haben die Zuführwalzen der Kräuselkammer, wenn man einen Walzendurchmesser von z. B. 120 mm zugrundelegt, eine Drehzahl von mehr als 5000 U/min. Die Entwicklung tendiert zu noch höheren Geschwindigkeiten.

- Die angegebene Drehzahl errechnet sich aus der Bedingung, daß die Oberflächengeschwindigkeit der Walzen gleich der Zuführgeschwindigkeit des Kabels ist. Dagegen ist die Geschwindigkeit, mit der sich der Stopfen in der Stauchkammer vorwärts bewegt, erheblich kleiner. Daher entsteht - zusätzlich zu der durch den Stauchvorgang selbst erzeugten Wärme - an den Berührungsstellen zwischen den Walzen und dem Stopfen Reibungswärme, die mit zunehmender Geschwindigkeit immer mehr ins Gewicht fällt. Andererseits wird durch das Kabel, dessen Temperatur sich durch die erzeugte Wärme erhöht, fortwährend Wärme abgeführt. Berechnungen und Schätzungen zeigen, daß die eigentliche Stauchwärme auch bei hohen Geschwindigkeiten meistens durch das Kabel abgeführt wird, ohne daß dessen Temperatur das zulässige Maß überschreitet. Das gilt aber nicht mehr in vollem Umfang für die oben erwähnte Reibungswärme. Daher ist eine Kühlung erforderlich.

- In der älteren Anmeldung DE-A-3 332 387 ist eine für hohe Betriebsgeschwindigkeiten geeignete Stauchkammerkrauselvorrichtung beschrieben, die durch eine vollständige Einkapselung gegen äußere Einflüsse abgeschirmt ist. Durch Einblasen von Kühlluft in die Einkapselung ist die Temperatur gut steuerbar. Die Kühlluft durchströmt das Gehäuse auf einem definierten Weg in Richtung auf die Stauchkammermündung und bewirkt eine gleichbleibende gute Kühlung. Es hat sich aber gezeigt, daß eine Luftkühlung nicht in allen Fällen ausreicht, um die hohe Reibungswärme abzuführen.

- Durch die DE-OS-1 660 637 ist eine Stauchkammerkräuselvorrichtung bekannt, bei der zusätzlich zu einer Oberflächenkühlung, die mit Luft arbeitet, eine Innenkühlung der Druckwalzen vorgesehen ist. Die hierzu erforderliche Einleitung eines Kühlmediums in das Innere der Druckwalzen ist aber gerade bei den schnellaufenden Stauchkammerkräuselvorrichtungen, mit denen sich die Erfindung befaßt, mit besonders schwierigen Dichtungsproblemen verbunden. Es ist auch konstruktiv kaum möglich, in den Druckwalzen Kühlmittelkanäle unterzubringen. Denn da im Gegensatz zu den herkömmlichen, mit Titern bis zu 4 Mio dtex arbeitenden Stauchkammerkräuselvorrichtungen bei den schnell laufenden modernen Machinen nur Titer bis höchstens 200.000 dtex vorkommen, sind die Druckwalzen entsprechend schmal, eher scheibenförmig.

- Durch die US-PS-2 862 279 ist auch schon eine in waagerechter Richtung fördernde Stauchkammerkräuselvorrichtung bekannt, bei der zwecks Kühlung Wasser in die Spalte zwischen den rotierenden Druckwalzen und den Festen Kammerwänden eingesprüht wird. Diese Anordnung mag für die dort angegebenen Geschwindigkeiten von etwa 45 m/min bzw. etwa 110 m/min durchaus brauchbar sein, wenn das Wasser mit genügend hohem Druck eingespritzt wird. Bei den wesentlich höheren Geschwindigkeiten, für die die Erfindung konzipiert ist, läßt sich aber auf diese Weise keine ausreichende Kühlung erzielen. Das aufgesprühte Wasser würde größtenteils ungenutzt von den Walzenoberflächen abgeschleudert werden. Das Wasser, das in die keilförmigen Spalte zwischen den Walzen und den beiden waagerecht angeordneten Kammerwänden eingesprüht wird, würde infolge der hohen Oberflächengeschwindigkeit der Walzen aus diesen Spalten herausgefördert werden und nicht mit dem Kabel in Berührung kommen. Ein weiterer Nachteil besteht darin, daß eine komplizierte Anordnung von mehreren Düsenrohren erforderlich ist, die zum Teil an schwer zugänglichen Stellen eingebaut sind. Da immer die Gefahr besteht, daß sich feine Düsenöffnungen zusetzen, dürfte es bei dieser Vorrichtung schwierig sein, eine gleichbleibende, feindosierbare Kühlung zu gewährleisten.

- Der Erfindung liegt die Aufgabe zugrunde, ein Verfahren der eingangs angegebenen Gattung so weiter zu entwickeln, daß eine verstärkte Kühlung ermöglicht wird. Eine weitere Aufgabe besteht darin, eine zur Durchführung des Verfahrens geeignete Stauchkammerkräuselvorrichtung zu schaffen.

- Die erstgenannte Aufgabe wird durch das kennzeichnende Merkmal des Patentanspruchs 1 gelöst. Bei diesem Verfahren werden Wassertröpfchen von dem Kühlluftstrom mitgerissen und an die zu kühlenden Stellen getragen. Wie Versuche gezeigt haben, läßt sich die benötigte Wassermenge so gering halten, daß das Kabel nur wenig angefeuchtet wird. Diese geringe Anfeuchtung ist nicht nur unschädlich, sondern hat sogar einen überraschenden Vorteil: die an den Fäden anhaftende Präparation, die durch die vorangegangene Berührung mit den heißen Streckwalzen getrocknet ist, wird angefeuchtet und gleichmäßig verteilt, so daß das Kabel wieder geschmeidig wird.

- Die Maßnahme gemäß Anspruch 2 wird bei gröberen Einzeltitern empfohlen, ab etwa 4 dtex. Bei geringeren Einzeltitern wird reines Wasser bevorzugt, da die Zugabe von Präparation in solchen Fällen zu Verklebungen führen kann.

- Durch die in Anspruch 3 angegebene Maßnahme wird die Bildung von Belägen vermieden. Wegen des erstaunlich niedrigen Wasserbedarfs bedingt die Verwendung von destilliertem Wasser keine nennenswerte Verteuerung.

- Die an zweiter Stelle genannte Aufgabe wird in einfacher Weise durch die im Kennzeichen des Anspruchs 4 angegebenen Merkmale gelöst.

- Bei der Anordnung gemäß Anspruch 5 wirkt der obere Walzenzwickel als Rinne, in der sich eine geringe Wassermenge sammelt. Dadurch wird das senkrecht von oben einlaufende Kabel stets gleichmäßig angefeuchtet, bevor es in die Stauchkammer gelangt.

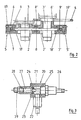

- Die Zeichnung dient zur Erläuterung der Erfindung anhand eines schematisch dargestellten Ausführungsbeispiels.

- Figur 1 zeigt eine Seitenansicht einer Stauchkammerkräuselvorrichtung.

- Figur 2 zeigt die Stauchkammerkrauselvorrichtung in einem waagerechten Schnitt in der Ebene der Druckwalzenachsen.

- Figur 3 zeigt eine Einzelheit in größerem Maßstab.

- Der eigentlichen Stauchkammer 1 sind zwei schmale, scheibenartige Druckwalzen 2, 2' zugeordnet, deren Achsen in einer waagerechten Ebene liegen. Die Druckwalzen 2, 2' sind auf Wellen 3, 3' fliegend an einem Maschinengestell gelagert, von dem in Figur 2 nur die Frontplatte 4 angedeutet ist. Einzelheiten der Lagerung und des Antriebs, die nicht zur Erfindung gehören, sind in der älteren Anmeldung DE-A-3 332 387 ausführlich beschrieben. Die beiden Druckwalzen 2, 2' sitzen je in einer Gehäusehälfte 5, 5', die die Form eines zur Druckwalze konzentrischen Kreises hat, von dem längs einer parallel zur Walzenspaltebene verlaufenden Sehne ein Segment abgeschnitten ist. Die Gehäusehälften 5, 5' sind zueinander asymmetrisch, so daß ihre Nahtstelle näher bei der in den Figuren 1 und 2 rechts liegenden Druckwalze 2' als bei der links liegenden Druckwalze 2 liegt. Die Druckwalze 2' mit der Gehäusehälfte 5' ist, wie in der genannten älteren Anmeldung ausführlich beschrieben, relativ zu der Druckwalze 2 und der zugehörigen Gehäusehälfte 5 verschieblich. Jede Gehäusehälfte 5, 5' hat einen Boden 6, 6' und einen daran festgeschraubten Deckel 7, 7'. Der Boden 6 ist mit der Lagerbuchse der Welle 3 verbunden, der Boden 6' mit der Lagerbuchse der Welle 3'.

- Bei der Gehäusehälfte 5 sind an der Nahtstelle schmale Seitenplatten 8, 8' aus verschleißfestem Material auswechselbar in den Boden 6 bzw. den Deckel 7 eingesetzt. Diese bilden die vordere und hintere Begrenzungswand der Stauchkammer 1. In konzentrischen Ausdrehungen der Böden 6, 6' sitzen Zwischenstücke 9, 9' in Form von Ringen, die längs einer Sehne aufgeschnitten sind. Die beiderseitigen Schnittflächen 10, 10' bilden unter der Ebene der Druckwalzenachsen die seitlichen Begrenzungen der Stauchkammer 1. Über dieser Ebene begrenzen die entsprechenden Flachen 11, 11' einen Einlaufkanal 12. Infolge einer geringfügigen Verkantung ist der Einlaufkanal 12 etwas breiter als die Stauchkammer 1, und die Stauchkammer 1 ist nach unten hin schwach keilförmig verengt. Der Keilwinkel läßt sich verändern, indem man die Zwischenstücke 9, 9' in der entsprechenden konzentrischen Bodenausnehmung, die dabei eine Führung bildet, geringfügig dreht. Schrauben 13, 13', die durch Schlitze im Rand des Bodens 6, 6' zugänglich sind, dienen zur Arretierung.

- Die Zwischenstücke 9, 9' sind im Innern exzentrisch ausgedreht. An der offenen Seite besteht zwischen der schneidenartigen Kante 14, 14' des Zwischenstückes 9 bzw 9' und der Mantelfläche der zugerodneten Druckwalze 2, 2' nur ein sehr geringes Spiel, das sich durch Betätigung von Schrauben 15, 15' exakt einstellen laßt. Dagegen besteht an der dem Walzenspalt abgewandten Seite ein relativ breiter Kanal 16, 16'. Zusätzliche Verbreiterungen 17,17' befinden sich unter den Achsen der Druckwalzen 2, 2'.

- Die Kanäle 16, 16' sind durch kurze, zu den Achsen der Druckwalzen 2, 2' parallele Bohrungen 18,18' von etwa 10 mm Durchmesser mit Bohrungen 19, 19' verbunden, die die Einlaßkanäle für die Kühlluft bilden. Die Einlaßkanäle 19, 19' sind mit Gewinden versehen, in denen Injektoren 20, 20' eingeschraubt sind.

- Im Innern des Injektors 20 befindet sich eine ringförmige Luftkammer 21, in die seitlich ein Lufteinlaßrohr 22 mündet. Die Luftkammer 21 ist an einer Stirnseite durch eine Platte 23 begrenzt, die einen Kranz von windschief zur Injektorachse angeordneten engen Bohrungen 24 aufweist. Die andere Stirnseite ist durch einen eingeschraubten Stopfen 25 verschlossen, durch den ein Ansaugrohr 26 mittig hindurchgeführt ist. Dieses sitzt mit seinem Ende in einer Bohrung der Platte 23 und mündet daher - ebenso wie die Bohrungen 24 - in einer zur Luftkammer 21 koaxialen Mischkammer 27. Diese geht direkt in ein kurzes Leitungsstück 28 über, das mit einem Gewinde 29 in dem Einlaßkanal 19 verschraubt ist.

- Das Lufteinlaßrohr 22 ist über ein Regelventil 30 und einen einstellbaren Druckminderer 31 an eine nicht dargestellte Druckluftquelle angeschlossen. Das Ansaugrohr 26 ist über ein Regelventil 32 mit einem Wasserbehälter 33 verbunden.

- Der Injektor 20' stimmt mit dem Injektor 20 überein und ist - wie Figur 1 zeigt - mit entsprechenden Rohrleitungen verbunden.

- Im Betrieb wird Druckluft mit max. 6 bar Überdruck über das Regelventil 30 und den Druckminderer 31 zugeführt. Sie gelangt in die Luftkammer 21 und von dort über die Bohrungen 24 mit erhöhter Geschwindigkeit in die Mischkammer 27. Der durch die windschiefe Anordnung der Bohrungen 24 stark verwirbelte Luftstrom erzeugt einen Unterdruck, so daß über das Ansaugrohr 26 Wasser aus dem Behälter 33 angesaugt wird. Die Wassermenge läßt sich durch das Ventil 32 regulieren. Das angesaugte Wasser wird in der Mischkammer 27 mit der Luft verwirbelt und in feinste Tropfen zerrissen. Die mit Wasser angereicherte Luft gelangt über das Leitungsstück 28, den Einlaßkanal 19 und die weite Bohrung 18 in den Kanal 16 und in entsprechender Weise in den Kanal 16'. Von dort strömt sie durch die engen Spalte, die zwischen den Seitenflachen der Druckwalzen 2, 2' und den entsprechenden Gehäusewandungen bestehen, in Richtung auf die Walzenspaltebene. Mitgeführte Wassertröpfchen benetzen und kühlen die Druckwalzen und wirken gleichzeitig als Schmiermittel. Ein Teilstrom verläßt das Gehäuse durch die Stauchkammer 1 und durchdringt somit den darin angestauchten Stopfen. Der andere Teilstrom tritt durch den Einlaufkanal 12 aus und trifft dabei direkt auf das einlaufende Kabel. Der obere Zwickel zwischen den beiden Walzen wirkt als Rinne, in der sich eine geringe Wassermenge sammelt, so daß das Kabel im Einlauf immer gleichmäßig befeuchtet wird. Das Wasser wird praktisch vollständig verdampft, d. h. die hohe Verdampfungswärme des Wassers wird zum Abbau der Prozeßwärme genutzt. Das erklärt die gute Kühlwirkung bei sparsamem Wasserverbrauch.

- Beispiel: Ein Polypropylen-Faserkabel mit einem Gesamttiter zwischen 6.000 und 20.000 dtex wird gemäß Pfeil 34 senkrecht von oben mit einer Geschwindigkeit von 1.000 m/min der Stauchkammerkräuselvorrichtung zugeführt. Die Druckluft wird mit einem Überdruck von 2,0 bar den Injektoren zugeführt. Es ergibt sich ein Wasserverbrauch von 2 bis 4 Liter pro Stunde.

Claims (5)

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE19843440975 DE3440975A1 (de) | 1984-11-09 | 1984-11-09 | Verfahren und vorrichtung zum kraeuseln von kabeln aus synthetischen faeden |

| DE3440975 | 1984-11-09 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0180715A2 EP0180715A2 (de) | 1986-05-14 |

| EP0180715A3 EP0180715A3 (en) | 1987-04-01 |

| EP0180715B1 true EP0180715B1 (de) | 1989-03-08 |

Family

ID=6249907

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP85108632A Expired EP0180715B1 (de) | 1984-11-09 | 1985-07-11 | Verfahren und Vorrichtung zum Kräuseln von Kabeln aus synthetischen Fäden |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US4756063A (de) |

| EP (1) | EP0180715B1 (de) |

| JP (1) | JPS61113843A (de) |

| DE (2) | DE3440975A1 (de) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5450657A (en) * | 1993-05-21 | 1995-09-19 | E. J. Brooks Company | Seal |

| WO1998028070A1 (en) * | 1996-12-20 | 1998-07-02 | Clean Diesel Technologies, Inc. | Method and apparatus for reducing harmful emissions from a lean-burn engine by urea injection scr |

| DE10208353A1 (de) | 2002-02-27 | 2003-09-11 | Trevira Gmbh | Verfahren zur Herstellung feiner stauchgekräuselter Kabel aus synthetischen Filamenten sowie deren Weiterverarbeitung zu textilen Hygieneartikeln |

Family Cites Families (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2862279A (en) * | 1956-04-10 | 1958-12-02 | Allied Chem | Tow crimping apparatus |

| GB974512A (en) * | 1960-06-17 | 1964-11-04 | Eastman Kodak Co | An improved process and apparatus for the manufacture of uniformly crimped filamentary tow |

| NL301260A (de) * | 1962-12-04 | |||

| GB998343A (en) * | 1963-07-06 | 1965-07-14 | British Nylon Spinners Ltd | Improvements in or relating to stuffer-box crimpers |

| US3283387A (en) * | 1964-10-30 | 1966-11-08 | Spunize Company Of America Inc | Apparatus and method for crimping filamentary textile material |

| US3545058A (en) * | 1967-10-17 | 1970-12-08 | Techniservice Corp | Stuffer crimper with cooling fluid wretreatment means |

| US3491420A (en) * | 1967-10-17 | 1970-01-27 | Techniservice Corp | Strand crimping |

| DE1941993B2 (de) * | 1969-08-18 | 1972-03-23 | Vorrichtung zum einspuelen von bauelementen | |

| DE2222124A1 (de) * | 1972-05-05 | 1973-11-22 | Vepa Ag | Stauchkammerkraeuselvorrichtung |

| US4006861A (en) * | 1976-02-12 | 1977-02-08 | All-Power Manufacturing Co. | Machine tool coolant apparatus |

| DE3332387A1 (de) * | 1983-09-08 | 1985-03-21 | Neumünstersche Maschinen- und Apparatebau GmbH (Neumag), 2350 Neumünster | Stauchkammer-kraeuselvorrichtung |

-

1984

- 1984-11-09 DE DE19843440975 patent/DE3440975A1/de not_active Withdrawn

-

1985

- 1985-07-11 DE DE8585108632T patent/DE3568598D1/de not_active Expired

- 1985-07-11 EP EP85108632A patent/EP0180715B1/de not_active Expired

- 1985-10-18 JP JP60233123A patent/JPS61113843A/ja active Granted

-

1986

- 1986-12-15 US US06/942,886 patent/US4756063A/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| DE3440975A1 (de) | 1986-05-15 |

| EP0180715A3 (en) | 1987-04-01 |

| DE3568598D1 (en) | 1989-04-13 |

| JPH0122369B2 (de) | 1989-04-26 |

| JPS61113843A (ja) | 1986-05-31 |

| US4756063A (en) | 1988-07-12 |

| EP0180715A2 (de) | 1986-05-14 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE3874975T2 (de) | Querrichtungs-glanzkontrolle. | |

| DE102014218189B4 (de) | Thermische Isolationsbox | |

| DE3346335C2 (de) | ||

| EP2640882B1 (de) | Vorrichtung zum trockenformen einer faserbahn | |

| DE1904561A1 (de) | Spinnverfahren und Spinnapparat zur Durchfuehrung des Verfahrens | |

| DE3910600A1 (de) | Ein-sieb-trockengruppe | |

| EP0427217B1 (de) | Trocknungsvorrichtung | |

| EP0107828B1 (de) | Streckwerk für Spinnmaschinen | |

| DE3685893T2 (de) | Vorrichtung zur herstellung von holzpulpe enthaltenden faservliesen. | |

| EP0180715B1 (de) | Verfahren und Vorrichtung zum Kräuseln von Kabeln aus synthetischen Fäden | |

| DE10024296B4 (de) | Maschine zur Herstellung einer Materialbahn | |

| DE4035985B4 (de) | Absaugverfahren und Absaugvorrichtung in einer Papiermaschine | |

| EP0887462B1 (de) | Maschine zur Herstellung einer Materialbahn | |

| WO1988009844A1 (fr) | Procede pour ameliorer l'homogeneite de la repartition des fibres dans une feuille continue, pendant sa fabrication, a partir d'une suspension de matiere fibreuse | |

| EP0049857B1 (de) | Rundstrick- oder Rundwirkmaschine zur Herstellung von Florware mit eingekämmten Fasern | |

| DE29603080U1 (de) | Bahnabnahmevorrichtung | |

| DE102007011357A1 (de) | Vorrichtung an einer Spinnereivorbereitungsmaschine | |

| DE19710124B4 (de) | Verfahren und Vorrichtung zur Temperierung von Kühlwalzen | |

| WO2005031050A1 (de) | Kanalplatte für eine offenend-rotorspinnvorrichtung | |

| DE3107714A1 (de) | Strick- oder wirkmaschine zur herstellung von florware mit eingekaemmten fasern | |

| EP0534895B1 (de) | Streckkammeranordnung | |

| DE69801889T2 (de) | Vorrichtung zur bildung eines faserflockenvliesses, insbesondere zur speisung einer textilmaschine wie einer karde | |

| EP0417614B1 (de) | Vorrichtung zum kontinuierlichen Komprimieren oder zum Ermitteln der Masse eines Faserbandes | |

| DE3711761C2 (de) | Vorrichtung zum Verwirbeln von Multifilamentgarnen | |

| DE2328611C2 (de) | Faseraufl¦sevorrichtung für eine OE-Rotorspinneinheit |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): BE CH DE FR GB IT LI NL |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): BE CH DE FR GB IT LI NL |

|

| 17P | Request for examination filed |

Effective date: 19870413 |

|

| 17Q | First examination report despatched |

Effective date: 19880804 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): BE CH DE FR GB IT LI NL |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) | ||

| REF | Corresponds to: |

Ref document number: 3568598 Country of ref document: DE Date of ref document: 19890413 |

|

| ET | Fr: translation filed | ||

| ITF | It: translation for a ep patent filed | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: BE Payment date: 19910408 Year of fee payment: 7 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 19910506 Year of fee payment: 7 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PFA Free format text: NEUMAG - NEUMUENSTERSCHE MASCHINEN- UND ANLAGENBAU GMBH |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 19910604 Year of fee payment: 7 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 19910701 Year of fee payment: 7 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 19910709 Year of fee payment: 7 |

|

| ITTA | It: last paid annual fee | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: NL Payment date: 19910731 Year of fee payment: 7 |

|

| NLT1 | Nl: modifications of names registered in virtue of documents presented to the patent office pursuant to art. 16 a, paragraph 1 |

Owner name: NEUMAG - NEUMUENSTERSCHE MASCHINEN- UND ANLAGENBAU |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Effective date: 19920711 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Effective date: 19920731 Ref country code: CH Effective date: 19920731 Ref country code: BE Effective date: 19920731 |

|

| BERE | Be: lapsed |

Owner name: NEUMUNSTERSCHE MASCHINEN UND APPARATEBAU G.M.B.H. Effective date: 19920731 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Effective date: 19930201 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 19920711 |

|

| NLV4 | Nl: lapsed or anulled due to non-payment of the annual fee | ||

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Effective date: 19930331 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Effective date: 19930401 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |