EP0140274B2 - Additive für Schmieröle - Google Patents

Additive für Schmieröle Download PDFInfo

- Publication number

- EP0140274B2 EP0140274B2 EP84112445A EP84112445A EP0140274B2 EP 0140274 B2 EP0140274 B2 EP 0140274B2 EP 84112445 A EP84112445 A EP 84112445A EP 84112445 A EP84112445 A EP 84112445A EP 0140274 B2 EP0140274 B2 EP 0140274B2

- Authority

- EP

- European Patent Office

- Prior art keywords

- mol

- esters

- proportion

- component

- acrylic acid

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 239000000654 additive Substances 0.000 title claims description 40

- 239000010687 lubricating oil Substances 0.000 title claims description 14

- 239000000203 mixture Substances 0.000 claims description 44

- 229920000642 polymer Polymers 0.000 claims description 43

- 239000002480 mineral oil Substances 0.000 claims description 35

- NIXOWILDQLNWCW-UHFFFAOYSA-N 2-Propenoic acid Natural products OC(=O)C=C NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 claims description 29

- 229920000089 Cyclic olefin copolymer Polymers 0.000 claims description 26

- 230000000996 additive effect Effects 0.000 claims description 21

- 150000001298 alcohols Chemical class 0.000 claims description 21

- CERQOIWHTDAKMF-UHFFFAOYSA-N Methacrylic acid Chemical compound CC(=C)C(O)=O CERQOIWHTDAKMF-UHFFFAOYSA-N 0.000 claims description 20

- 125000004432 carbon atom Chemical group C* 0.000 claims description 20

- 150000002148 esters Chemical class 0.000 claims description 18

- SMZOUWXMTYCWNB-UHFFFAOYSA-N 2-(2-methoxy-5-methylphenyl)ethanamine Chemical compound COC1=CC=C(C)C=C1CCN SMZOUWXMTYCWNB-UHFFFAOYSA-N 0.000 claims description 17

- -1 ethylene, propylene, butylene Chemical group 0.000 claims description 16

- 239000000178 monomer Substances 0.000 claims description 10

- 239000012188 paraffin wax Substances 0.000 claims description 10

- 239000002904 solvent Substances 0.000 claims description 9

- 125000000524 functional group Chemical group 0.000 claims description 5

- 229920000193 polymethacrylate Polymers 0.000 claims description 5

- 150000001252 acrylic acid derivatives Chemical class 0.000 claims description 4

- VQTUBCCKSQIDNK-UHFFFAOYSA-N Isobutene Chemical group CC(C)=C VQTUBCCKSQIDNK-UHFFFAOYSA-N 0.000 claims description 3

- 229920002845 Poly(methacrylic acid) Polymers 0.000 claims description 3

- 239000010696 ester oil Substances 0.000 claims description 3

- UFWIBTONFRDIAS-UHFFFAOYSA-N Naphthalene Chemical compound C1=CC=CC2=CC=CC=C21 UFWIBTONFRDIAS-UHFFFAOYSA-N 0.000 claims description 2

- 238000009826 distribution Methods 0.000 claims description 2

- 239000000839 emulsion Substances 0.000 claims description 2

- 239000003381 stabilizer Substances 0.000 claims description 2

- 125000005397 methacrylic acid ester group Chemical group 0.000 description 37

- VVQNEPGJFQJSBK-UHFFFAOYSA-N Methyl methacrylate Chemical compound COC(=O)C(C)=C VVQNEPGJFQJSBK-UHFFFAOYSA-N 0.000 description 36

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 30

- 235000010446 mineral oil Nutrition 0.000 description 27

- BWSZXUOMATYHHI-UHFFFAOYSA-N tert-butyl octaneperoxoate Chemical compound CCCCCCCC(=O)OOC(C)(C)C BWSZXUOMATYHHI-UHFFFAOYSA-N 0.000 description 27

- 239000003921 oil Substances 0.000 description 17

- 239000000243 solution Substances 0.000 description 10

- 230000000694 effects Effects 0.000 description 9

- 238000004519 manufacturing process Methods 0.000 description 8

- 239000002199 base oil Substances 0.000 description 7

- 229920001577 copolymer Polymers 0.000 description 6

- 238000006116 polymerization reaction Methods 0.000 description 6

- 238000013112 stability test Methods 0.000 description 6

- GJBRNHKUVLOCEB-UHFFFAOYSA-N tert-butyl benzenecarboperoxoate Chemical compound CC(C)(C)OOC(=O)C1=CC=CC=C1 GJBRNHKUVLOCEB-UHFFFAOYSA-N 0.000 description 6

- 230000008719 thickening Effects 0.000 description 6

- CERQOIWHTDAKMF-UHFFFAOYSA-M Methacrylate Chemical compound CC(=C)C([O-])=O CERQOIWHTDAKMF-UHFFFAOYSA-M 0.000 description 5

- 239000013078 crystal Substances 0.000 description 5

- 238000010992 reflux Methods 0.000 description 5

- WHNWPMSKXPGLAX-UHFFFAOYSA-N N-Vinyl-2-pyrrolidone Chemical compound C=CN1CCCC1=O WHNWPMSKXPGLAX-UHFFFAOYSA-N 0.000 description 4

- QQONPFPTGQHPMA-UHFFFAOYSA-N Propene Chemical compound CC=C QQONPFPTGQHPMA-UHFFFAOYSA-N 0.000 description 4

- 239000003999 initiator Substances 0.000 description 4

- 238000003756 stirring Methods 0.000 description 4

- 238000006887 Ullmann reaction Methods 0.000 description 3

- 125000000217 alkyl group Chemical group 0.000 description 3

- 150000001875 compounds Chemical class 0.000 description 3

- 239000003599 detergent Substances 0.000 description 3

- MYWUZJCMWCOHBA-VIFPVBQESA-N methamphetamine Chemical compound CN[C@@H](C)CC1=CC=CC=C1 MYWUZJCMWCOHBA-VIFPVBQESA-N 0.000 description 3

- 238000002360 preparation method Methods 0.000 description 3

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 2

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 2

- 241000640882 Condea Species 0.000 description 2

- VGGSQFUCUMXWEO-UHFFFAOYSA-N Ethene Chemical compound C=C VGGSQFUCUMXWEO-UHFFFAOYSA-N 0.000 description 2

- 239000005977 Ethylene Substances 0.000 description 2

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 2

- 125000005907 alkyl ester group Chemical group 0.000 description 2

- 229910052799 carbon Inorganic materials 0.000 description 2

- 239000002283 diesel fuel Substances 0.000 description 2

- 238000002474 experimental method Methods 0.000 description 2

- 230000002349 favourable effect Effects 0.000 description 2

- 210000001035 gastrointestinal tract Anatomy 0.000 description 2

- 125000000623 heterocyclic group Chemical group 0.000 description 2

- 229930195733 hydrocarbon Natural products 0.000 description 2

- 239000001257 hydrogen Substances 0.000 description 2

- 229910052739 hydrogen Inorganic materials 0.000 description 2

- 150000002734 metacrylic acid derivatives Chemical class 0.000 description 2

- 238000000034 method Methods 0.000 description 2

- 230000008092 positive effect Effects 0.000 description 2

- 125000004805 propylene group Chemical group [H]C([H])([H])C([H])([*:1])C([H])([H])[*:2] 0.000 description 2

- OZFIGURLAJSLIR-UHFFFAOYSA-N 1-ethenyl-2h-pyridine Chemical compound C=CN1CC=CC=C1 OZFIGURLAJSLIR-UHFFFAOYSA-N 0.000 description 1

- OSSNTDFYBPYIEC-UHFFFAOYSA-N 1-ethenylimidazole Chemical compound C=CN1C=CN=C1 OSSNTDFYBPYIEC-UHFFFAOYSA-N 0.000 description 1

- DPBJAVGHACCNRL-UHFFFAOYSA-N 2-(dimethylamino)ethyl prop-2-enoate Chemical compound CN(C)CCOC(=O)C=C DPBJAVGHACCNRL-UHFFFAOYSA-N 0.000 description 1

- UFQHFMGRRVQFNA-UHFFFAOYSA-N 3-(dimethylamino)propyl prop-2-enoate Chemical compound CN(C)CCCOC(=O)C=C UFQHFMGRRVQFNA-UHFFFAOYSA-N 0.000 description 1

- HRPVXLWXLXDGHG-UHFFFAOYSA-N Acrylamide Chemical compound NC(=O)C=C HRPVXLWXLXDGHG-UHFFFAOYSA-N 0.000 description 1

- 239000004215 Carbon black (E152) Substances 0.000 description 1

- 230000001154 acute effect Effects 0.000 description 1

- 230000006978 adaptation Effects 0.000 description 1

- 229910052782 aluminium Inorganic materials 0.000 description 1

- 150000001408 amides Chemical class 0.000 description 1

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 238000012512 characterization method Methods 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 230000000052 comparative effect Effects 0.000 description 1

- 239000000470 constituent Substances 0.000 description 1

- 238000001816 cooling Methods 0.000 description 1

- 125000004985 dialkyl amino alkyl group Chemical group 0.000 description 1

- 150000002191 fatty alcohols Chemical class 0.000 description 1

- 238000009472 formulation Methods 0.000 description 1

- 239000012208 gear oil Substances 0.000 description 1

- 125000005842 heteroatom Chemical group 0.000 description 1

- 239000010720 hydraulic oil Substances 0.000 description 1

- 150000002430 hydrocarbons Chemical class 0.000 description 1

- 230000007062 hydrolysis Effects 0.000 description 1

- 238000006460 hydrolysis reaction Methods 0.000 description 1

- 125000002496 methyl group Chemical group [H]C([H])([H])* 0.000 description 1

- 239000010705 motor oil Substances 0.000 description 1

- KKFHAJHLJHVUDM-UHFFFAOYSA-N n-vinylcarbazole Chemical compound C1=CC=C2N(C=C)C3=CC=CC=C3C2=C1 KKFHAJHLJHVUDM-UHFFFAOYSA-N 0.000 description 1

- 229910052757 nitrogen Inorganic materials 0.000 description 1

- 230000006911 nucleation Effects 0.000 description 1

- 238000010899 nucleation Methods 0.000 description 1

- 230000001590 oxidative effect Effects 0.000 description 1

- 239000001301 oxygen Substances 0.000 description 1

- 229910052760 oxygen Inorganic materials 0.000 description 1

- 150000002976 peresters Chemical class 0.000 description 1

- 150000002978 peroxides Chemical class 0.000 description 1

- 229920002959 polymer blend Polymers 0.000 description 1

- 229920000098 polyolefin Polymers 0.000 description 1

- 238000010526 radical polymerization reaction Methods 0.000 description 1

- 238000004064 recycling Methods 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 239000003760 tallow Substances 0.000 description 1

- 238000012360 testing method Methods 0.000 description 1

Classifications

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10M—LUBRICATING COMPOSITIONS; USE OF CHEMICAL SUBSTANCES EITHER ALONE OR AS LUBRICATING INGREDIENTS IN A LUBRICATING COMPOSITION

- C10M145/00—Lubricating compositions characterised by the additive being a macromolecular compound containing oxygen

- C10M145/02—Macromolecular compounds obtained by reactions only involving carbon-to-carbon unsaturated bonds

- C10M145/10—Macromolecular compounds obtained by reactions only involving carbon-to-carbon unsaturated bonds containing monomers having an unsaturated radical bound to a carboxyl radical, e.g. acrylate

- C10M145/12—Macromolecular compounds obtained by reactions only involving carbon-to-carbon unsaturated bonds containing monomers having an unsaturated radical bound to a carboxyl radical, e.g. acrylate monocarboxylic

- C10M145/14—Acrylate; Methacrylate

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10M—LUBRICATING COMPOSITIONS; USE OF CHEMICAL SUBSTANCES EITHER ALONE OR AS LUBRICATING INGREDIENTS IN A LUBRICATING COMPOSITION

- C10M143/00—Lubricating compositions characterised by the additive being a macromolecular hydrocarbon or such hydrocarbon modified by oxidation

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10M—LUBRICATING COMPOSITIONS; USE OF CHEMICAL SUBSTANCES EITHER ALONE OR AS LUBRICATING INGREDIENTS IN A LUBRICATING COMPOSITION

- C10M149/00—Lubricating compositions characterised by the additive being a macromolecular compound containing nitrogen

- C10M149/02—Macromolecular compounds obtained by reactions only involving carbon-to-carbon unsaturated bonds

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10M—LUBRICATING COMPOSITIONS; USE OF CHEMICAL SUBSTANCES EITHER ALONE OR AS LUBRICATING INGREDIENTS IN A LUBRICATING COMPOSITION

- C10M157/00—Lubricating compositions characterised by the additive being a mixture of two or more macromolecular compounds covered by more than one of the main groups C10M143/00 - C10M155/00, each of these compounds being essential

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10M—LUBRICATING COMPOSITIONS; USE OF CHEMICAL SUBSTANCES EITHER ALONE OR AS LUBRICATING INGREDIENTS IN A LUBRICATING COMPOSITION

- C10M2205/00—Organic macromolecular hydrocarbon compounds or fractions, whether or not modified by oxidation as ingredients in lubricant compositions

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10M—LUBRICATING COMPOSITIONS; USE OF CHEMICAL SUBSTANCES EITHER ALONE OR AS LUBRICATING INGREDIENTS IN A LUBRICATING COMPOSITION

- C10M2205/00—Organic macromolecular hydrocarbon compounds or fractions, whether or not modified by oxidation as ingredients in lubricant compositions

- C10M2205/02—Organic macromolecular hydrocarbon compounds or fractions, whether or not modified by oxidation as ingredients in lubricant compositions containing acyclic monomers

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10M—LUBRICATING COMPOSITIONS; USE OF CHEMICAL SUBSTANCES EITHER ALONE OR AS LUBRICATING INGREDIENTS IN A LUBRICATING COMPOSITION

- C10M2205/00—Organic macromolecular hydrocarbon compounds or fractions, whether or not modified by oxidation as ingredients in lubricant compositions

- C10M2205/06—Organic macromolecular hydrocarbon compounds or fractions, whether or not modified by oxidation as ingredients in lubricant compositions containing conjugated dienes

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10M—LUBRICATING COMPOSITIONS; USE OF CHEMICAL SUBSTANCES EITHER ALONE OR AS LUBRICATING INGREDIENTS IN A LUBRICATING COMPOSITION

- C10M2209/00—Organic macromolecular compounds containing oxygen as ingredients in lubricant compositions

- C10M2209/02—Macromolecular compounds obtained by reactions only involving carbon-to-carbon unsaturated bonds

- C10M2209/08—Macromolecular compounds obtained by reactions only involving carbon-to-carbon unsaturated bonds containing monomers having an unsaturated radical bound to a carboxyl radical, e.g. acrylate type

- C10M2209/084—Acrylate; Methacrylate

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10M—LUBRICATING COMPOSITIONS; USE OF CHEMICAL SUBSTANCES EITHER ALONE OR AS LUBRICATING INGREDIENTS IN A LUBRICATING COMPOSITION

- C10M2217/00—Organic macromolecular compounds containing nitrogen as ingredients in lubricant compositions

- C10M2217/02—Macromolecular compounds obtained from nitrogen containing monomers by reactions only involving carbon-to-carbon unsaturated bonds

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10M—LUBRICATING COMPOSITIONS; USE OF CHEMICAL SUBSTANCES EITHER ALONE OR AS LUBRICATING INGREDIENTS IN A LUBRICATING COMPOSITION

- C10M2217/00—Organic macromolecular compounds containing nitrogen as ingredients in lubricant compositions

- C10M2217/02—Macromolecular compounds obtained from nitrogen containing monomers by reactions only involving carbon-to-carbon unsaturated bonds

- C10M2217/022—Macromolecular compounds obtained from nitrogen containing monomers by reactions only involving carbon-to-carbon unsaturated bonds containing monomers having an unsaturated radical bound to an amino group

- C10M2217/023—Macromolecular compounds obtained from nitrogen containing monomers by reactions only involving carbon-to-carbon unsaturated bonds containing monomers having an unsaturated radical bound to an amino group the amino group containing an ester bond

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10M—LUBRICATING COMPOSITIONS; USE OF CHEMICAL SUBSTANCES EITHER ALONE OR AS LUBRICATING INGREDIENTS IN A LUBRICATING COMPOSITION

- C10M2217/00—Organic macromolecular compounds containing nitrogen as ingredients in lubricant compositions

- C10M2217/02—Macromolecular compounds obtained from nitrogen containing monomers by reactions only involving carbon-to-carbon unsaturated bonds

- C10M2217/024—Macromolecular compounds obtained from nitrogen containing monomers by reactions only involving carbon-to-carbon unsaturated bonds containing monomers having an unsaturated radical bound to an amido or imido group

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10M—LUBRICATING COMPOSITIONS; USE OF CHEMICAL SUBSTANCES EITHER ALONE OR AS LUBRICATING INGREDIENTS IN A LUBRICATING COMPOSITION

- C10M2217/00—Organic macromolecular compounds containing nitrogen as ingredients in lubricant compositions

- C10M2217/02—Macromolecular compounds obtained from nitrogen containing monomers by reactions only involving carbon-to-carbon unsaturated bonds

- C10M2217/028—Macromolecular compounds obtained from nitrogen containing monomers by reactions only involving carbon-to-carbon unsaturated bonds containing monomers having an unsaturated radical bound to a nitrogen-containing hetero ring

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10M—LUBRICATING COMPOSITIONS; USE OF CHEMICAL SUBSTANCES EITHER ALONE OR AS LUBRICATING INGREDIENTS IN A LUBRICATING COMPOSITION

- C10M2217/00—Organic macromolecular compounds containing nitrogen as ingredients in lubricant compositions

- C10M2217/06—Macromolecular compounds obtained by functionalisation op polymers with a nitrogen containing compound

Definitions

- the invention relates to multifunctional lubricating oil additives based on polyalkyl acrylates and polyalkyl methacrylates as well as systems formed from olefin copolymers (OCP) or hydrogenated styrene-diene copolymers (HSD) and PAMA.

- OCP olefin copolymers

- HSD hydrogenated styrene-diene copolymers

- Lubricating oils generally contain n-paraffin hydrocarbons, which on the one hand have a positive effect on the setting of a good viscosity / temperature behavior, but on the other hand fail in crystalline form on cooling and thereby impair the flow of the oils or completely prevent them ("sticking").

- An improvement in the low-temperature flow properties can be achieved by dewaxing. Since the costs increase considerably if one wants to lower the "pour point" beyond certain values, one generally only performs a partial dewaxing of the oils up to a pour point in the range of -15 ° C. and makes use of the further reduction Pour point (down to about -40 ° C) so-called pour point depressants, which effectively reduce the pour point even in concentrations between 0.05 and 1%. The following idea is decisive:

- Paraffin-like compounds are built into the growing paraffin crystal surfaces and thus prevent the crystals from growing further and the formation of extensive crystal groups.

- pour point improvers For the mode of operation of such pour point improvers, it applies that they have certain structural elements, namely sufficiently long alkyl groups to be incorporated into the growing paraffin crystals from the nucleation and side chains or side groups at greater intervals to disrupt the crystal growth. (See Ullmanns, Encyklopedia of technical chemistry, 4th edition, volume 20, Verlag Chemie, 1981, p. 548).

- Technically applicable pour point depressants on the other hand, must be required to have good thermal, oxidative and chemical stability, shear strength and the like. have.

- the currently preferred pour point depressants are polymethacrylates, which lower the pour point of lubricating oils sufficiently in a concentration of 0.1-0.5% (cf. US Pat. No. 2,091,627, US Pat. No. 2 100 993, US Pat. PS 2 114 233).

- the carbon number of the alkyl radicals is between 12 and 18, the branching wheel between 10 and 30 mol%.

- Polymethacrylates in the M range between approx. 5,000 and 500,000 are available, which allow the flow behavior of light, low-molecular to heavy, high-molecular lubricating oils to be improved.

- FR-A 2 407 259 has set itself the task of the pour point of a so-called non-classic oil, namely a hydrocracked base oil with a particularly high V.I. (XHVI- ⁇ I with V.I. of at least 140 according to ASTM D-2270).

- non-classic oil namely a hydrocracked base oil with a particularly high V.I.

- Such oils are not special cases directly comparable to "classic" oils. thereby proving that polyalkyl methacrylates with an average carbon number of 12.4-13.7 in the range of the C9-C18 alkyl esters and at least 6 alkyl chains with a different C number in the range of the alkyl esters with 9-18 carbon atoms, which are especially for HVI oils were developed according to which FR-A did not produce any useful results with these non-classical oils.

- multifunctional additives for mineral oils are also said to improve the viscosity / temperature behavior at high and low temperatures. This requires, compared to pure pour point improvers, larger additional amounts in the range between 1-30% by weight.

- multifunctional viscosity index improvers can also have dispersing / detergent properties (cf. Ullmanns Encyklopadie der Technische Chemie, 4th edition, volume 20, loc.cit., Pp. 457-671) .

- These multifunctional VI improvers are mostly based on polymethacrylic acid esters (PAMA) and combinations (mixed polymers) of PAMA with olefin copolymers (OCP) or hydrogenated styrene-diene copolymers (HSD) and less on the basis of OCP or HSD alone.

- PAMA polymethacrylic acid esters

- OCP olefin copolymers

- HSD hydrogenated styrene-diene copolymers

- the object on which the present invention is based relates to improving the viscosity / temperature behavior of mineral oils containing n-paraffin in the broadest sense, especially at low temperatures, caused by the tendency of the n-paraffins to crystallize.

- This task in one of its particularly acute forms is explained in more detail using the example of lubricating oils containing n-paraffin:

- base oils quality poorer mineral oils

- Lubricating oils in the sense of the present invention are understood to mean paraffin-based and naphthenic-based vacuum distillate oils.

- the additives according to the invention also contain VI-improving polyolefins / olefin copolymers (OCP), preferably of the type of the combination of polyalkyl (meth) acrylates (PAMA) and OCP (mixed polymers) as described in DE-PS 29 05 954 or US Pat. No. 4,290,925 is described.

- OCP VI-improving polyolefins / olefin copolymers

- the proportion of the olefin copolymers or the polymers according to the cited DE-PS 29 05 954 or US Pat. No. 4,290,925 in the additives can be 10-70% by weight.

- the proportion of the polymers (P) in the additives according to the invention is 10-80% by weight, the total content of polymers is 20-80% by weight.

- the proportion of component a) in the polymer P 1 is preferably 50-100 mol%, especially 100 mol%.

- the proportion of component b ') in the polymer P 2 is preferably 20-40 mol%.

- the polymer P 2 is composed only of components a ') and b').

- components b) and b ') are preferably acrylic or methacrylic acid esters of straight-chain, unbranched C 16 -C 24 alcohols, especially C 18 -C 22 alcohols.

- the tallow fatty alcohols and Alfole® (products from Condea) may be mentioned.

- the molecular weights Mw of the polymers P 1 are generally in the range from 50,000 to 500,000, and those of the polymers P 2 in the range from 50,000 to 500,000.

- the polymers P 1 and P 2 can be prepared by the customary free-radical polymerization processes.

- Component e) of the polymers P 1 is by definition understood to mean free-radically polymerizable monomers with functional groups in the molecule, in particular those whose positive effect on oil additives in the sense of dispersing or detergent activity is known.

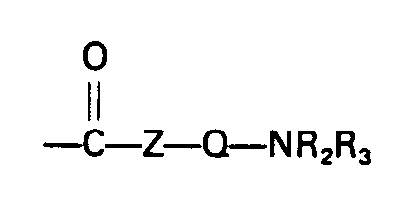

- R 1 is hydrogen or methyl and Bs is an (inert) heterocyclic 5- or 6-membered ring or a radical means, where Z is oxygen or a radical -NR 4 and Q are an optionally alkylated hydrocarbon bridge with a total of 2 to 10 carbon atoms and R 2 and R 3 are each an alkyl radical with 1 to 6 carbon atoms or together including nitrogen and optionally others Heteroatoms can form a heterocyclic 5- or 6-membered ring and in which R 4 represents hydrogen or an alkyl radical having 1 to 6 carbon atoms.

- Examples include C- and N-vinylpyridine-, vinylpyrrolidone, vinylcarbazole, vinylimidazole and their alkyl derivatives, in particular the N-vinyl compounds, also the dialkylaminoalkyl esters of (meth) acrylic acid, especially dimethylaminoethyl acrylate and methacrylate, dimethylaminopropylacrylate, methacrylate and the corresponding amide (methacrylate) - or -methacrylamides) such as dimethylaminopropyl (meth) acrylamide.

- the above definitions (formula I) also apply to e ') in the polymer P 2 .

- the solvents (L) used in the additives according to the invention are the paraffin- or naphthene-based mineral oils known in the art for lubricating oil additives or the known ester oils or poly-a-olefins. (See Ullmanns Encyklopadie der techn. Chemie, Volume 20, loc.cit., Pp. 483-529).

- the preparation of the polymers follows the polymerization processes of the prior art.

- a mixture of mineral oil and a monomer mixture of a), b), c), d) and e) is placed in a reaction vessel which is suitably equipped with a stirrer, thermometer, reflux condenser and metering line.

- the mixture is heated to about 90-100 ° C. under a CO 2 atmosphere and with stirring. After this temperature has been reached and initiator (preferably per compounds such as peresters, peroxides or azo compounds) has been added, a mixture of the monomers a), b), c), d) and e) and further initiator are metered in; approx. 2 hours after the end of the feed, further initiator is fed.

- the total amount of initiator is generally 1-3% by weight, based on the total amount of monomers.

- the total polymerization time is generally 8-9 hours.

- a viscous solution with a polymer content of generally 40-70% by weight is obtained.

- One component is placed in a suitable container and heated to approx. 80-120 ° C with stirring.

- the admixing components are also heated to approx. 80-120 ° C and metered in as quickly as possible to the component while stirring.

- the additive according to the invention possibly together with other additives, such as DI package and OCP-VI improver, is dissolved in the base oil at 50-60 ° C. with stirring.

- the additives according to the invention can be added to the lubricating oils in a manner known per se.

- Oil formulations containing the additives according to the invention in addition to the required viscosity data at 100 ° C., show very favorable values for pour point and stable pour point as well as excellent viscosity data at -15 ° C. to 40 ° C.

- Feed 1 is metered in uniformly within 210 minutes. 120 minutes after the end of the inlet, inlet 2 is started:

Landscapes

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- General Chemical & Material Sciences (AREA)

- Oil, Petroleum & Natural Gas (AREA)

- Organic Chemistry (AREA)

- Lubricants (AREA)

Description

- Die Erfindung betrifft multifunktionelle Schmieröladditive auf Basis von Polyalkylacrylaten und Polyalkylmethacrylaten sowie aus Olefincopolymerisaten (OCP) bzw. hydrierten Styrol-Dien-Copolymerisaten (HSD) und PAMA gebildeten Systemen. Zur Verbesserung des "Pour point", des Viskositäts-/Temperaturverhaltens bei hohen und tiefen Temperaturen und gegebenenfalls der Dispergiert-/Detergent-Eigenschaften.

- Schmieröle enthalten in der Regel n-Paraffinkohlenwasserstoffe, die sich zwar einerseits auf die Einstellung eines guten Viskositäts-/Temperaturverhaltens günstig auswirken, andererseits aber beim Abkühlen in kristalliner Form ausfallen und dadurch das Fließen der Öle beeinträchtigen odervöllig verhindern ("Stocken"). Eine Verbesserung der Tieftemperatur- Fließeigenschaften kann durch Entparaffinierung erreicht werden. Da die Kosten erheblich ansteigen, wenn man den "Pour point" über bestimmte Werte hinweg herabsetzen will, führt man im allgemeinen nur eine partielle Entparaffinierung der Öle bis zu einem Pour point im Bereich von -15°C durch und bedient sich zur weiteren Herabsetzung des Pour point (bis etwa -40°C) sogenannter Pour point-Erniedriger, die den Pour point bereits in Konzentrationen zwischen 0,05 und 1% wirksam herabsetzen. Dabei ist in etwa folgende Vorstellung maßgeblich:

- Paraffinähnliche Verbindungen werden in die wachsenden Paraffinkristallflächen eingebaut und verhindern so das Weiterwachsen der Kristalle und die Bildung ausgedehnter Kristallverbände.

- Für die Wirkungsweise derartiger Pour-Point-Verbesserer gilt, daß sie bestimmte Strukturelemente aufweisen, nämlich hinreichend lange Alkylgruppen, um von der Keimbildung ab in die wachsenden Paraffinkristalle eingebaut zu werden und in größeren Abständen Seitenketten bzw. Seitengruppen um das Kristallwachstum zu stören. (Vgl. Ullmanns, Encyklopädie der technischen Chemie, 4. Auflage, Band 20, Verlag Chemie, 1981, S. 548). Von technisch anwendbaren Pour-point-Erniedrigern muß andererseits verlangt werden, daß sie gute thermische, oxidative und chemische Stabilität, Scherfestigkeit u.ä. besitzen.

- Die zur Zeit bevorzugten Pour-point-Erniedriger sind Polymethacrylate, die bereits in Konzentration von 0,1-0,5% den Fließpunkt von Schmierölen hinreichend erniedrigen (vgl. US-PS 2 091 627, US-PS 2 100 993, US-PS 2 114 233). Die Kohlenstoffzahl der Alkylreste liegt dabei zwischen 12 und 18, der Verzweigungsrad zwischen 10 und 30 Mol-%. Zur Verfügung stehen Polymethacrylate im Bereich M zwischen ca. 5 000 und 500 000, die eine Verbesserung des Fließverhaltens von leichten, niedermolekularen bis zu schweren, hochmolekularen Schmierölen gestatten.

- Die FR-A 2 407 259 hat sich zur Aufgabe gesetzt, den Pour Point eines sogenannten nicht-klassischen Öls, nämlich eines hydrogekrackten Grundöls mit speziell hohem V.I. (XHVI-ÖI mit V.I. von mindestens 140 nach ASTM D-2270) zu verbessern. Derartige Öle stellen nicht unmittelbar mit "klassischen" Ölen vergleichbare Sonderfälle dar. Diese Tatsache wird u.a. dadurch belegt, daß Polyalkylmethacrylate mit einer Durchschnitts-Kohlenstoffzahl von 12,4-13.7 im Bereich der C9-C18-Alkylester und mindestens 6 Alkylketten mit einer abweichenden C-Zahl im Bereich der Alkylester mit 9-18 Kohlenstoffatomen, die speziell für HVI-Öle entwickelt worden waren, laut der FR-A bei diesen nichtklassichen Öle keine brauchbaren Ergebnisse erbrachten.

- Multifunktionelle Additive für Mineralöle sollen neben einer Herabsetzung des Stockpunktes auch das Viskositäts-/Temperaturverhalten und zwar bei hohen und tiefen Temperaturen verbessern. Dazu zind, verglichen mit reinen Stockpunktverbesserern, größere Zusatzmengen im Bereich zwischen 1-30 Gew.-% notwendig. Außerdem können solche multifunktionelle Viskositäts-Index-Verbesserer (VI-Verbesserer) noch Dispergier-/Detergenz-Eigenschaften besitzen (vgl. Ullmanns Encyklopädie der technischen Chemie, 4. Aufl., Band 20, loc.cit., S. 457-671). Diese multifunktionellen VI-Verbesserer sind meist auf Basis von Polymethacrylsäureestern (PAMA) und Kombinationen (Mixed Polymers) aus PAMA mit Olefincopolymeren (OCP) oder hydrierten Styrol-Dien-Copolymeren (HSD) und weniger auf Basis von OCP oder HSD alleine.

- Die der vorliegenden Erfindung zugrundeliegende Aufgabe bezieht sich auf die Verbesserung des Viskositäts-/Temperatur-Verhaltensvon n-Paraffinhaltigen Mineralölen im weitesten Sinne, besonders bei tiefen Temperaturen, hervorgerufen durch die Kristallisationsneigung der n-Paraffine. Diese Aufgabe in einer ihrer besonders akuten Formen sie am Beispiel der n-Paraffin-haltigen Schmieröle näher erläutert: Die Erschöpfung bestehender Öllagerstätten hat bekanntlich dazu geführt, daßwenigerergiebige bzw. geringerwertige Ölvorkommen ausgebeutet werden. Man trifft daher in zunehmenden Maße auf ein Angebot an qualitativ schlechteren Mineralölen (Grundölen). Kritisch kann sich z.B. der Umstand auswirken, daß diese Öle immer weniger entparaffiniert sind und sich technologisch schwerer handhaben lassen; (sogenannte "kritische Grundöle"). Es bestand daher ein Bedürfnis nach pour-point- bzw. fließverbessernden Additiven für Mineralöle, welche die Verwertung auch der technologisch schwer handhabbaren Mineralöle erleichtern. Den oben aufgezeigten Problemen überlagern sich noch spezielle Anwendungsprobleme. So treten bei Motoren-Mehrbereichsölen, die OCP als VI-Verbesserer enthalten, vermehrte Schwierigkeiten hinsichtlich des Pour-point auf, da die OCP's offensichtlich einen negativen Effekt auf den Pour-point ausüben. Weiter beobachtet man Schwierigkeiten bei Verwendung von OCP-haltigen Schmierölen bei Dieselmotoren, dann nämlich, wenn Diesel-Kraftstoff in OCP-haltige Motorenöle gelangt. Trotz der eintretenden Verdünnung erfolgt in der Regel ein Ansteigen des Pour-point unter dem Einfluß des Dieselkraftstoffs. Die zur Verfügung stehenden Mittel konnten den auf die Technik zukommenden, neuen Anforderungen nur unvollkommen gerecht werden.

- Es wurde nun gefunden, daß sich Additive dem Paraffingehalt der Schmieröle anpassen lassen und damit die Lösung der gestellten Aufgabe ermöglichen, die außer den üblichen Lösungsmitteln Mischungen aus den Polymeren (P), die

- I. 10-99 Gew.-% eines oder mehrerer Polymeren P1, die

- a) aus Estern der Methacryl-, der Acrylsäure oder beiden mit geradkettigen, unverzweigten Alkoholen mit mindestens 6 und höchstens 15 Kohlenstoffatomen und

- b) aus Estern der Methacryl-, der Acrylsäure oder beiden mit geradkettigen unverzweigten Alkoholen mit 16 bis 30 Kohlenstoffatomen und

- c) aus Estern der Methacryl-, der Acrylsäure oder beiden mit verzweigten Alkoholen mit 8 bis 40 Kohlenstoffatomen,

- d) aus Estern der Methacryl-, der Acrylsäure oder beiden mitAlkoholem mit 1 bis 5 Kohlenstoffatomen,

- e) aus radikalisch copolymerisierbaren Monomeren, die funktionelle Gruppen im Molekül aufweisen, aufgebaut sind,

wobei der Anteil des Bestandteils a) 10-100 Mol-%, der Anteil des Bestandteils b) 0-5 Mol-%, vorzugsweise 0,5-5 Mol-%, speziell 1-5 Mol-%, der Anteil des Bestandteils c) 0-90 Mol-%, vorzugsweise 0,5-90 Mol-%, besonders bevorzugt 0,5-60 Mol-%, der Anteil des Bestandteils d) 0-50 Mol-%, vorzugsweise 5-30 Mol-% und der Anteil des Bestandteils e) 0-20 Mol-%, vorzugsweise 2-15 Mol-%, jeweils bezogen auf das Polymere P1 ausmacht, und

- II. 90-1 Gew.-% eines oder mehrerer Polymerer P2, die

- a') aus Estern der Methacryl-, der Acrylsäure oder beiden mit geradkettigen unverzweigten Alkoholen mit mindestens 6 und höchstens 15 Kohlenstoffatomen und

- b') aus Estern der Methacryl-, der Acrylsäure oder beiden mit geradkettigen, unverzweigten Alkoholen mit 16 bis 30 Kohlenstoffatomen und

- c') aus Estern der Methacryl-, der Acrylsäure oder beiden mit verzweigten Alkoholen mit 8 bis 40 Kohlenstoffatomen und

- d') aus Estern der Methacryl-, der Acrylsäure oder beiden mit Alkoholen mit 1 bis 5 Kohlenstoffatomen, e') aus radikalisch copolymerisierbaren Monomeren, die funktionelle Gruppen im Molekül aufweisen, aufgebaut sind,

wobei der Anteil des Bestandteils a') 30-90 Mol.-%, der Anteil des Bestandteils b') 10-70 Mol.-%, der Antei des Bestandteils c') 0-90 Mol.-%, vozugsweise 10-90 Mol.-%, besonders bevorzugt 10-30 Mol.- %, und der Anteil des Bestandteils d') 0-50 Mol.-%, vorzugsweise 5-30 Mol.-%, und der Anteil des Bestandteils e') 0-20 Mol-%, vorzugsweise 2-15 Mol.-%, jeweils bezogen auf das Polymerisat P2 ausmacht, und einer zweiten Polymerkomponente, ausgewählt aus der Gruppe der VI-verbessernden Olefincopolymerisate mit der Maßgabe, daß die Olefincopolymerisate aus Ethylen, Propylen, Butylen oder Isobutylen aufgebaut sind, auf welche Monomeren aus der Gruppe der Bestandteile a), b), c) gepfropft wurden, oder in Form einer konzentrierten Polymeremulsion, die als kontinuierliche Phase Poly(meth)acrylate, ein Trägermedium, das gegenüber den Poly(meth)acrylestern als gutes Lösungsmitel gegenüber den Olefincopolymerisaten aufgrund des Gehalts an Poly(meth)acrylsäureester als weniger gutes Lösungsmittel wirkt und als Stabilisator für die Phasenverteilung ein Pfropf- oder ein Blockpolymerisat aus Olefincopolymerisaten und (Meth)acrylsäure-estern enthält, neben dem Lösungsmittel L ausgewählt aus der Gruppe bestehend aus paraffin- oder naphthenbasischen Mineralölen, Esterölen oder Poly-a-Olefinen enthalten. Mit der Maßgabe, daß an Anteil der Polymeren (P) und der Olefincopolymerisate 20-80 Gew.-%, bezogen auf die Additive beträgt. - (Die Summe aus a-e bzw. a'-e' beträgt jeweils 100 Mol.-%).

- Unter Schmierölen im Sinne der vorliegenden Erfindung seien paraffinbasische und naphthenbasische Vakuumdestillatöle verstanden.

- Hervorzuheben ist, daß die erfindungsgemäßen Additive neben den Lösungsmitteln noch VI-verbessernde Polyolefine/Olefincopolymerisate (OCP) enthalten, vorzugsweise vom Typ der Kombination von Polyalkyl-(meth)acrylaten (PAMA) und OCP (Mixed Polymere) wie er in der DE-PS 29 05 954 bzw. der US-PS 4 290 925 beschrieben ist.

- Der Anteil der Olefincopolymerisate bzw. der Polymeren gemäß der zitierten DE-PS 29 05 954 bzw. der US-PS 4 290 925 an den Additiven kann 10-70 Gew.-% betragen.

- Der Anteil der Polymeren (P) an den erfindungsgemäßen Additiven liegt bei 10-80 Gew.-%, der Gehalt an Polymeren insgesamt bei 20-80 Gew.-%.

- Der Anteil der Komponente a) im Polymerisat P1 liegt vorzugsweise bei 50-100 Mol-%, speziell bei 100 Mol-%. Der Anteil der Komponente b') im Polymerisat P2 liegt vorzugsweise bei 20-40 Mol-%.

- Bevorzugt ist auch die Ausführungsform, bei der das Polymerisat P2 nur aus den Komponenten a') und b') aufgebaut ist.

- Für die Komponenten a) und a') gilt gleichermaßen: Bevorzugt sind Acryl-bzw. Methacrylsäureester mit geradkettigen unverzweigten C1O-C14-Alkoholen, z.B. hergestellt nach dem Ziegler-Verfahren durch Hydrolyse von Aluminiumalkoxiden. Genannt seien z.B. die Produkte Lorole® der Fa. Henkel KG. Düsseldorf und Alfole®, Produkte der Firma Condea, Hamburg).

- Für die Komponenten b) und b') gilt, daß sie vorzugsweise Acryl- bzw. Methacrylsäureester von geradkettigen, unverzweigten C16-C24-Alkoholen, besonders von C18-C22-Alkoholen darstellen. Genannt seien die Talgfettalkohole und Alfole® (Produkte der Fa. Condea).

- Für die Komponenten c) und c') gilt, daß sie vorzugsweise aus Estern derAcryl- bzw. der Methacrylsäure mit verzweigten C8-C20-Alkoholen des Iso-Alkanol-Typs, insbesondere aus Isodecyl-, Isotridecyl- und Isooctodecylalkoholen besteht.

- Die Molgewichte Mw der Polymerisate P1 liegen im allgemeinen im Bereich 50 000 bis 500 000, die der Polymerisate P2 im Bereich 50 000 bis 500 000.

- Die Herstellung der Polymerisate P1 bzw. P2 kann nach den üblichen radikalischen Polymerisationsverfahren vorgenommen werden.

- Unter der Komponente e) der Polymeren P1 seien definitionsgemäß radikalisch polymerisierbare Monomere mit funtionellen Gruppen im Molekül verstanden, insbesondere solchen, deren positive Wirkung bei Öladditiven im Sinne von Dispergier- bzw. Detegenzaktivität bekannt ist. Genannt seien z.B. Verbindungen der allgemeinen Formel

- Genannt seien z.B. C- und N-Vinylpyridin-, Vinylpyrrolidon, Vinylcarbazol, Vinylimidazol sowie deren Alkylderivate, insbesondere die N-Vinylverbindungen ferner die Dialkylaminoalkylester der (Meth)acrylsäure, speziell Dimethylaminoäthylacrylat und -methacrylat, Dimethylaminopropylacrylat, -methacrylat sowie die entsprechenden Amide (Dialkylaminoalkylacryl- bzw. -methacrylamide) wie z.B. das Dimethylaminopropyl(meth)acrylamid. Die vorstehenden Definitionen (Formel I) gelten auch für e') im Polymeren P2.

- Als Lösungsmittel (L) finden in den erfindungsgemäßen Additive die einschlägig für Schmierölzusätze bekannten verwendung paraffin- oder naphthenbasische Mineralöle oder die bekannten Esteröle oder Poly-a-Olefine. (Vgl. Ullmanns Encyklopädie der techn. Chemie, Band 20, loc.cit., S. 483-529).

- Die Herstellung der Polymerisate schließt an die Polymerisationsverfahren des Standes der Technik an.

- In einem Reaktionsgefäß, das zweckmäßig mit Rührer, Thermometer, Rückflußkühler und Dosierleitung ausgestattet ist, wird eine Mischung aus Mineralöl und einer Monomerenmischung aus a), b), c), d) und e) vorgelegt.

- Unter CO2-Atmosphäre und Rühren wird auf ca. 90-100°C erhitzt. Nach Erreichen dieser Temperatur und Zugabe von Initiator (vorzugsweise Perverbindungen wie Perester, Peroxiden oderAzoverbindungen) wird eine Mischung aus den Monomeren a), b), c), d) und e) sowie weiterer Initiator zudosiert; ca. 2 Stunden nach Ende des Zulaufs wird weiterer Initiator nachgefüttert. Die Gesamtinitiatormenge liegt in der Regel bei 1-3 Gew.-%, bezogen auf die Gesamtmenge der Monomeren. Die Gesamtpolymerisationszeit beträgt im allgemeinen 8-9 Stunden. Man erhält eine viskose Lösung mit einem Polymerisatgehalt von im allgemeinen 40-70 Gew.-%. (Die Herstellung der zweiten Polymerkomponente vom Typ der Kombination von Polyalkyl-(meth)acrylaten (PAMA) und OCP wird nach der DE-PS 29 05 954 bzw. der US-PS 4 290 925 vorgenommen.)

- Dabei kann wie folgt vorgegangen werden:

- Eine Komponente wird in einem geeigneten Behälter vorgelegt und unter Rühren auf ca. 80-120°C erhitzt. Die Zumischkomponenten werden ebenfalls auf ca. 80-120°C erhitzt und zur vorgelegten Komponente unter Rühren möglichst rasch zudosiert.

- Das erfindungsgemäße Additive wird, eventuell zusammen mit weiteren Zusatzstoffen, wie DI-Paket und OCP-VI-Verbesserer, bei 50-60°C unter Rühren im Grundöl gelöst.

- Die erfindungsgemäßen Additive können den Schmierölen in an sich bekannter Weise zugesetzt werden.

- Für Motoren-Schmieröle und ATF-Öle empfiehlt sich ein Zusatz von 1-10 Gew.-%, vorzugsweise 2-6 Gew.- %, bei Hydraulik- und Getriebeölen ist ein Zusatz von 5-30 Gew.-%, vorzugsweise 10-20 Gew.-%, zu empfehlen.

- Vorteilhafte Wirkungen der Erfindung liegen in der flexiblen Anpassung an jedes spezielle Grundöl, besonders an kritische Grundöle und bei Mitverwendung von OCP. Ölformulierungen, die die erfindungsgemäßen Additive enthalten, zeigen neben den erforderlichen Viskositätsdaten bei 100°C sehr günstige Werte für Pour-point und Stable Pour-point sowie ausgezeichnete Viskositätsdaten bei -15°C bis 40°C.

-

- In einem 1 1-Vierhalskolben mit Rührer, Thermometer, Rückflußkühlerund Dosierleitung wird folgende Mischung vorgelegt:

- 252 g Mineralöl (η100°C=5.3 mm2/s)

- 26,6 g Methacrylsäureester eines n-C12-C14-Alkoholgemisches

- 1,4 g Methylmethacrylat

- 1,6 g tert.-Butylperoctoat

- Nach Lösen der Komponenten wird bei 90°C nachstehendes Gemisch üner einen Zeitraum von 210 Min. gleichmäßig zudosiert.

- 304 g Methacrylsäureester eines n-C12-C14-Alkoholgemisches

- 16 g Methylmethacrylat

- 2,56 g tert.-Butylperoctoat

- Zwei Stunden nach Zulaufende wird mit 0,7 g tert.-Butylperoctoat nachgefüttert. Gesamtpolymerisationszeit 8 Stunden. Es wird eine klare, viskose Lösung erhalten.

- Polymerisatgehalt=58 Gew.-%

- Viskosität (100°C, 58 Gew.-%ig)=500 mm2/s

- Viskosität (100°C, 5,8 Gew.-%ig in Mineralöl mit η100°C=5,3 mm2/s)=11,0 mm2/s SS!1> (5,8 Gew.-% ig in Mineralöl mit η100°C=5,3 mm2/s)=7,5

- Vorlage:

- 252 g Mineralöl (η100°C=5,3 mm2/s)

- 6,2 g Methacrylsäureester eines n-C16-C18-Alkoholgemisches

- 20,4 g Methacrylsäureester eines n-C12-C14-Alkoholgemisches

- 1,4 g Methacrylsäuremethylester

- 1,6 g tert.-Butylperoctoat

- Zulauf:

- 71 g Methacrylsäureester eines n-C16-C18-Alkoholgemisches

- 233 g Methacrylsäureester eines n-C12-C14-Alkoholgemisches

- 16 g Methylmethacrylat

- 2,56 g tert.-Butylperoctoat

- Vorlage:

- 252 g Mineralöl (η100°C=5,3 mm2/s)

- 6,75 g Methacrylsäureester eines n-C,8-C22-Alkoholgemisches

- 19,85 g Methacrylsäureester eines n-C12-C14-Alkoholgemisches

- 1,4 g Methylmethacrylat

- 1,6 g tert.-Butylperoctoat

- Zulauf:

- 77,2 g Methacrylsäureester eines n-C12-C22-Alkoholgemisches

- 226,8 g Methacrylsäureester eines n-C12-C14-Alkoholgemisches

- 16 g Methacrylsäuremethylester

- 2,56 g tert.-Butylperoctoat

- Vorlage:

- 252 g Mineralöl (η100°C=5,3 mm2/s)

- 26,6 g Methacrylsäureester eines iso-C10-Alkohols

- 1,4 g Methylmethacrylat

- 1,6 g tert.-Butylperoctoat

- Zulauf:

- 304 g Methacrylsäureester eines iso-C10-Alkohols

- 16 g Methylmethacrylat

- 2,56 g tert.-Butylperoctoat

- Es wird eine klare, viskose Lösung erhalten.

- Polymerisatgehalt=58 Gew.-%

- 1) SSI=Scherstabilitätsindex=Verlust an Verdickungswirkung in % bei Scherstabilitätsprüfung nach DIN 51 382

- Viskosität (100°C, 58 Gew.-%ig)=1000 mm2/s

- Viskosität (100°C, 5,8 Gew.-%ig in Mineralöl mit η100°C=5,3 mm2/s=11,0 mm2/s

- SSI1) (58 Gew.-%ig in Mineralöl mit η100°C=5,3 mm2/S)=7,5

- Vorlage:

- 252 g Mineralöl (η100°C=5,3 mm2/s)

- 11,76 g Methacrylsäureester eines n-C12-C14-Alkoholgemisches

- 14,84 g Methacrylsäureester eines iso-C18-Alkohols

- 1,4 g Methylmethacrylat

- 1,6 g tert.-Butylperoctoat

- Zulauf:

- 134,4 g Methacrylsäureester eines n-C12-C14-Alkoholgemisches

- 169,6 g Methacrylsäureester eines iso-C18-Alkohols

- 16,0 g Methylmethacrylat

- 2,56 tert.-Butylperoctoat

- Vorlage:

- 252 g Mineralöl (η100°C=5,3 mm2/s)

- 26,6 g Methacrylsäureester eines n-C12-C14-Alkoholgemisches

- 1,4 g Methmethacrylat

- 1,6 g tert.-Butylperoctoat

- Zulauf 1:

- 152,9 g Methacrylsäureester eines n-C12-C14-Alkoholgemisches

- 8,1 g Methylmethacrylat

- 1,29 g tert.-Butylperoctoat

- Zulauf 1 wird innerhalb 210 Min. gleichmäßig zudosiert. 120 Min. nach Zulaufende wird mit Zulauf 2 begonnen:

- Zulauf 2:

- 151,1 g Methacrylsäureester eines iso-C10-Alkohols

- 7,9 g Methylmethacrylat

- 1,27 g tert.-Butylperoctoat

- Zwei Stunden nach Ende vom Zulauf 2 wird mit 0,7 g tert.-Butylperoctoat nachgefüttert. Gesamtpolymerisationszeit 12 Stunden.

- Es wird eine leicht trübe, viskose Lösung erhalten.

- Polymerisatgehalt=58 Gew.-%ig

- Viskosität (100°C 58 Gew.-%ig)=800 mm2/s

- Viskosität (100°C, 5,8 Gew.-% in Mineralöl mit η100°C=5,3 mm2/s)=11,0 mm2/s

- SSI1) (5,8 % ig in Mineralöl mit η100°C =5,3 mm2/s)=7,5

- In einem 1 I-Vierhalskolben mit Rührer, Thermometer, Rückflußkühler und Dosierleitung werden vorgelegt.

- 17,4 g eines Copolymerisats, bestehend aus 70 Gew.-% Äthylen und 30 Gew.-% Propylen mit Mw=80 000

- 252 g Mineralöl (η100°C=5,3 mm2/s)

- Nach Lösen des Copolymerisats innerhalb 10 Stunden bei 90°C wird nachstehendes Gemisch zugesetzt:

- 1) SSI=Scherstabilitätsindex=Verlust an Verdickungswirkung in % bei Scherstabilitätsprüfung nach DIN 51 382

- 1) SSI=Scherstabilitätsindex=Verlust an Verdickungswirkung in % bei Scherstabilitätsprüfung nach DIN 51 382

- 28,4 g Methacrylsäureester eines n-C12-C14-Alkoholgemisches

- 1,5 g Methylmethacrylat

- 1,0 g tert.-Butylperoctoat

- Nach Lösen der vorgelegten Komponenten wird bei 90°C nachstehendes Gemisch über einen Zeitraum von 210 Min. gleichmäßig zudosiert.

- 285,7 g Methacrylsäureester eines n-C12-C14-Alkoholgemisches

- 15,0 g Methylmethacrylat

- 1,5 g tert.-Butylperoctoat

- 2 Stunden nach Zulaufende wird mit 0,66 g tert.-Butylperoctoat nachgefüttert. Nach einer Gesamtpolymerisationszeit von 8 Stunden werden dem Polymerisat

- 7,8 Mineralöl (η100°C=5.3 mm2/s)

- 10,76 g N-Vinylpyrrolidon-2

- 0,9 g tert.-Butylperbenzoat

- Nach 1 bzw. 2 Stunden wird mit je

- 0,4 g tert.-Butylperbenzoat nachgefüttert.

- Der Versuch wird noch weitere 5 Stunden bei 130°C gehalten. Es wird eine trübe viskose Lösung erhalten.

- Polymerisatgehalt: 58 Gew.-%

- Viskosität (100°C, 58 Gew.-%ig)=2000 mm2/s

- Viskosität (100°C, 5,8 Gew.-%ig in Mineralöl mit η100°C=5,3 mm2/s)=17,0 mm2/s

- SSI1) 5,8 Gew.-% ig in Mineralöl mit η100°C=5,3 mm2/s)=32

- In einem 1 1-Vierhalskoben mit Rührer, Thermometer, Rückflußkühler und Dosierleitung werden vorgelegt:

- 258 g Mineralöl (η100°C=5,3 mm2/s)

- 25,8 g Methacrylsäureesters eines C12-C18-Alkoholgemisches mit 20% iso-Anteilen

- 2,9 g Methylmethacrylat

- 1,2 g tert.-Butylperoctoat

- Nach Lösen der Komponenten wird bei 90°C nachstehendes Gemisch über einen Zeitraum von 210 Min. gleichmäßig zudosiert:

- 282 g Methacrylsäureester eines C12-C18-Alkoholgemisches mit 20% iso-Anteilen

- 31,3 g Methylmethacrylat

- 1,9 g tert.-Butylperoctoat

- Zwei Stunden nach Zulaufende wird mit 0,7 g tert.-Butylperoctoat nachgefüttert une weitere 5 Stunden bei 90°C gerührt. Danach erfolgt die Zugabe von:

- 7,97 g Mineralöl (η100°C=5,3 mm2/s)

- 10,57 g N-Vinylpyrrolidon-2

- Jetzt erfolgt der Zusatz von:

- 0,9 g tert.-Butylperbenzoat

- Nach weiteren 1 bzw. 2 Stunden wird mit jeweils 0,4 g tert.-Butylperbenzoat nachgefüttert und danach noch 5 Stunden bei 130°C gerührt.

- Es wird eine klare, viskose Lösung erhalten.

- Polymerisatgehalt=57 Gew.-%

- Viskosität (100°C, 57 Gew.-%ig)=1300 mm2/s

- Viskosität (100°C, 5,7 Gew.-%ig in Mineralöl mit η100°C=5,3 mm2/s)=14,4 mm2/s

- SSI1) (5,7 Gew.-%ig in Mineralöl mit η100°C=5,3 mm2/s)=24

- Vorlage:

- 252 g Mineralöl (η100°C=5,3 mm2/s)

- 1) SSI=Scherstabilitätsindex=Verlust an Verdickungswirkung in % bei Scherstabilitätsprüfung nach DIN 51 382

- 1) SSI=Scherstabilitätsindex=Verlust an Verdickungswirkung in % bei Scherstabilitätsprüfung nach DIN 51 382

- 28 g Methacrylsäureester eines C12-C18-Alkoholgemisches mit 13% iso-Anteilen

- 1,6 g tert.-Butylperoctoat

- Zulauf:

- 320 g Methacrylsäureester eines C12-C18-Alkoholgemisches mit 13% iso-Anteilen

- 2,56 g tert.-Butylperoctoat

- Vorlage:

- 252 g Mineralöl (η100°C=5,3 mm2/s)

- 11,7 g Methacrylsäureester eines n-C16-C18-Alkoholgemisches

- 14,9 g Methacrylsäureester eines iso-C10-Alkohols

- 1,4 g Methylmethacrylat

- 1,6 g tert.-Butylperoctoat

- Zulauf:

- 133,4 g Methacrylsäureester eines n-C16-C18-Alkoholgemisches

- 170,6 g Methacrylsäureester eines iso-C10-Alkohols

- 16,0 g Methmethacrylat

- 2,56 g tert.-Butylperoctoat

- In einem 1 I-Vierhalskolben mit Rührer, Thermometer, Rückflußkühler und Dosierleitung werden vorgelegt:

- 17,4 g eines Copolymerisats, bestehend aus 70 Gew.-% Äthylen und 30 Gew.-% propylen mit Mw=80 000

- 252 g Mineralöl (η100°C=5,3 mm2/s)

- Nach Lösen des Copolymerisats innerhalb 10 Stunden bei 90°C wird nachstehendes Gemisch zugesetzt:

- 11,4 g Methacrylsäureester eines n-C16-C18-Alkoholgemisches

- 6,7 g Methacrylsäureester eines n-C12-C14-Alkoholgemisches

- 10,7 g Methacrylsäureester eines iso-C13-Alkohols

- 1,5 Methylmethacrylat

- 1,7 g tert.-Butylperoctoat

- Nach Lösen der vorgelegten Komponenten wird bei 90°C nachstehendes Gemisch über einen Zeitraum von 210 Min. gleichmäßig zudosiert:

- 113,4 g Methacrylsäureester eines n-C16-C18-Alkoholgemisches

- 66,2 g Methacrylsäureester eines n-C12-C14-Alkoholgemisches

- 106,1 g Methacrylsäureester eines iso-C13-Alkohols

- 15,0 g Methylmethacrylat

- 2,7 g tert.-Butyloctoat

- 2 Stunden nach Zulaufende wird mit 0,66 g tert.-Butylperoctoat nachgefüttert.

- Nach einer Gesamtpolymerisationszeit von 8 Stunden werden dem Polymerisat

- 7,8 g Mineralöl (η100°C=5,3 mm2/s)

- 10,76 g N-Vinylpyrrolidon-2

- 0,9 g tert.-Butylperbenzoat

- Nach 1 bzw. 2 Stunden wird mit je

- 0,4 g tert.-Butylperbenzoat nachgefüttert.

- Der Versuch wird noch weitere 5 Stunden bei 130°C gehalten. Es wird eine trübe, viskose Lösung erhalten.

- Polymerisatgehalt: 58 Gew.-%

- Viskosität (100°C, 58 Gew.-%ig)=1000 mm2/s

- Viskosität (100°C, 5,8 Gew.-%ig in Mineralöl mit η100°C=5,3 mm2/s)=14,3 mm2/s

- SSI1) (5,8 Gew.-% ig in Mineralöl mit η100°C=5,3 mm2/s)=22

- 1) SSI=Scherstabilitätsindex=Verlust an Verdickungswirkung in % bei Scherstabilitätsprüfung nach DIN 51 382

-

- Die Beispiele zeigen, daß mit den erfindungsgemäßen Mischungen (Beispiele 1-2) günstigere Pour-point-Werte in beiden Grundlölen erhalten wurden als nach dem Stand der Technik (s. Vergleichsbeispiele 1-16).

Claims (1)

wobei der Anteil des Bestandteils a) 10 bis 100 Mol.-%, der Anteil des Bestandteils b) 0 - 5 Mol.-%, der Anteil des Bestandteils c) 0 - 90 Mol.-%, der Anteil des Bestandteils d) 0 - 50 Mol.-% und derAnteii des Bestandteils e) 0 - 20 Mol.-%, jeweils bezogen auf das Polymere P1 ausmacht, und

wobei der Anteil des Bestandteils a') 30 - 90 Mol.-%, der Anteil des Bestandteils b') 10 - 70 Mol.-%, der Anteil des Bestandteils c') 0 - 90 Mol.-% und der Anteil des Bestandteils d') 0 - 50 Mol.-% und der Anteil des Bestandteils e') 0 - 20 Mol.-% jeweils bezogen auf das Polymerisat P2 ausmacht, und einer zweiten polymerkomponente ausgewählt aus der Gruppe der VI-verbessernden Olefincopolymerisate mit der Maßgabe, daß die Olefincopolymerisate aus Ethylen, Propylen, Butylen oder Isobutylen aufgebaut sind, auf welche Monomeren aus der Gruppe der Bestandteile a), b), c) gepfropft wurden, oder in Form einer konzentrierten Polymeremulsion, die als kontinuierliche Phase Poly(meth)acrylate, ein Trägermedium, das gegenüber den Poly(meth)acrylestern als gutes Lösungsmittel gegenüber den Olefincopolymerisaten aufgrund des Gehalts an Poly(meth)acrylsäureester als weniger gutes Lösungsmittel wirkt und als Stabilisator für die phasenverteilung ein Pfropf- oder ein Blockpolymerisat aus Olefincopolymerisaten und (Meth)acrylsäureestern enthält, neben dem Lösungsmittel L ausgewählt aus der Gruppe bestehend aus paraffin- oder naphthenbasischen Mineralölen, Esterölen oder Poly-a-olefinen enthalten, mit der Maßgabe, daß der Anteil der Polymeren (P), der Olefincopolymerisate (OCP) 20-80 Gew.-%, bezogen auf die Additive, beträgt.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3339103 | 1983-10-28 | ||

| DE19833339103 DE3339103A1 (de) | 1983-10-28 | 1983-10-28 | Additive fuer schmieroele |

Publications (4)

| Publication Number | Publication Date |

|---|---|

| EP0140274A2 EP0140274A2 (de) | 1985-05-08 |

| EP0140274A3 EP0140274A3 (en) | 1987-05-13 |

| EP0140274B1 EP0140274B1 (de) | 1990-12-05 |

| EP0140274B2 true EP0140274B2 (de) | 1994-06-22 |

Family

ID=6212932

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP84112445A Expired - Lifetime EP0140274B2 (de) | 1983-10-28 | 1984-10-16 | Additive für Schmieröle |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US4968444A (de) |

| EP (1) | EP0140274B2 (de) |

| JP (1) | JPH0631382B2 (de) |

| DE (2) | DE3339103A1 (de) |

Families Citing this family (43)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3544061A1 (de) * | 1985-12-13 | 1987-06-19 | Roehm Gmbh | Hochscherstabile mehrbereichsschmieroele mit verbessertem viskositaetsindex |

| DE3607444A1 (de) * | 1986-03-07 | 1987-09-10 | Roehm Gmbh | Additive fuer mineraloele mit stockpunktverbessernder wirkung |

| DE3613992C2 (de) * | 1986-04-25 | 2000-05-04 | Roehm Gmbh | Additive für paraffinische Schmieröle |

| JPH078990B2 (ja) * | 1987-08-19 | 1995-02-01 | ペンゾイル・プロダクツ・カンパニー | メタクリレート系流動点降下剤類及び組成物 |

| US4844829A (en) * | 1987-08-19 | 1989-07-04 | Pennzoil Products Company | Methacrylate pour point depressants and compositions |

| US4956111A (en) * | 1987-08-19 | 1990-09-11 | Pennzoil Products Company | Methacrylate pour point depressants and compositions |

| US5349019A (en) * | 1988-12-24 | 1994-09-20 | Hoechst | New copolymers, mixtures thereof with poly(meth)acrylate esters and the use thereof for improving the cold fluidity of crude oils |

| DE3905681A1 (de) * | 1989-02-24 | 1990-08-30 | Basf Ag | Konzentrierte mischungen von pfropfcopolymerisaten aus estern von ungesaettigten saeuren und ethylen-vinylester-copolymerisaten |

| DE3930142A1 (de) * | 1989-09-09 | 1991-03-21 | Roehm Gmbh | Dispergierwirksame viskositaets-index-verbesserer |

| US5149452A (en) * | 1990-12-19 | 1992-09-22 | Exxon Research And Engineering Company | Wax isomerate having a reduced pour point |

| FR2679444B1 (fr) * | 1991-07-25 | 1995-04-07 | Oreal | Utilisation comme agents epaississants des huiles, dans une composition cosmetique huileuse, d'une association de deux copolymeres. |

| US5229021A (en) * | 1991-12-09 | 1993-07-20 | Exxon Research & Engineering Company | Wax isomerate having a reduced pour point |

| US5534175A (en) * | 1992-12-28 | 1996-07-09 | The Lubrizol Corporation | Copolymers of unsaturated fatty esters, their use as viscosity improver and lubricating oil containing said copolymers |

| HUT69298A (en) | 1993-07-23 | 1995-09-28 | Rohm & Haas | Method of making a copolymer useful as viscosity index improving additive for hydraulic fluids |

| US5416162A (en) * | 1993-09-20 | 1995-05-16 | Rohm And Haas Company | Compatibilizer for a viscosity index improving polymer blend |

| JP2748104B2 (ja) * | 1994-03-08 | 1998-05-06 | 三洋化成工業株式会社 | 粘度指数向上剤及び潤滑油 |

| US6228819B1 (en) | 1994-04-14 | 2001-05-08 | Rohm And Haas Company | Process for making a viscosity index improving copolymer |

| IT1270673B (it) * | 1994-10-19 | 1997-05-07 | Euron Spa | Additivo multifunzionale per olii lubrificanti compatibili con fluoroelastomeri |

| US5520832A (en) * | 1994-10-28 | 1996-05-28 | Exxon Research And Engineering Company | Tractor hydraulic fluid with wide temperature range (Law180) |

| US5969068A (en) * | 1995-06-19 | 1999-10-19 | The Lubrizol Corporation | Dispersant-viscosity improvers for lubricating oil compositions |

| US5821313A (en) | 1995-06-19 | 1998-10-13 | The Lubrizol Corporation | Dispersant-viscosity improvers for lubricating oil compositions |

| US6140431A (en) * | 1997-02-27 | 2000-10-31 | Rohm And Haas Company | Process for preparing continuously variable-composition copolymers |

| US5807815A (en) * | 1997-07-03 | 1998-09-15 | Exxon Research And Engineering Company | Automatic transmission fluid having low Brookfield viscosity and high shear stability |

| CA2300408C (en) | 1997-08-22 | 2005-08-09 | Rohm Rohmax Holding Gmbh | Method for improving low-temperature fluidity of lubricating oils using high- and low-molecular weight polymer additive mixtures |

| US6124249A (en) | 1998-12-22 | 2000-09-26 | The Lubrizol Corporation | Viscosity improvers for lubricating oil compositions |

| US6255261B1 (en) * | 1999-09-22 | 2001-07-03 | Ethyl Corporation | (Meth) acrylate copolymer pour point depressants |

| US6323164B1 (en) | 2000-11-01 | 2001-11-27 | Ethyl Corporation | Dispersant (meth) acrylate copolymers having excellent low temperature properties |

| RU2203931C1 (ru) * | 2001-12-27 | 2003-05-10 | Общество с ограниченной ответственностью "Научно-производственное объединение "Юник Пром" | Способ получения присадки к смазочным маслам |

| DE10335360B4 (de) * | 2002-08-02 | 2010-09-09 | Sanyo Chemical Industries, Ltd. | Verwendung eines öllöslichen Copolymers als Viskositätsindex-Verbesserer |

| RU2233865C1 (ru) * | 2002-12-26 | 2004-08-10 | Зиненко Сергей Александрович | Способ получения присадки к смазочным маслам |

| US7378379B2 (en) * | 2003-06-10 | 2008-05-27 | The Lubrizol Corporation | Functionalized polymer composition for grease |

| US20060252660A1 (en) * | 2005-05-09 | 2006-11-09 | Akhilesh Duggal | Hydrolytically stable viscosity index improves |

| WO2008152984A1 (ja) * | 2007-06-08 | 2008-12-18 | Toho Chemical Industry Co., Ltd. | 潤滑油用流動点降下剤 |

| WO2011084997A1 (en) * | 2010-01-05 | 2011-07-14 | Novomer Inc. | Hydrocarbon additives |

| KR101828098B1 (ko) * | 2010-04-26 | 2018-02-09 | 에보니크 오일 아디티페스 게엠베하 | 점도 지수 개선제로서 유용한 중합체 |

| WO2012056022A1 (en) | 2010-10-29 | 2012-05-03 | Evonik Rohmax Additives Gmbh | A diesel motor having improved properties |

| WO2012076285A1 (en) | 2010-12-10 | 2012-06-14 | Evonik Rohmax Additives Gmbh | A lubricant composition |

| WO2013062924A2 (en) * | 2011-10-27 | 2013-05-02 | The Lubrizol Corporation | Lubricating composition containing an esterified polymer |

| US20130340325A1 (en) * | 2012-06-22 | 2013-12-26 | Baker Hughes Incorporated | Charged Block Co-polymers as Pour Point Depressants |

| MX2016009252A (es) * | 2014-01-21 | 2016-09-09 | Evonik Oil Additives Gmbh | Depresores del punto de fluidez para mejorar la viscosidad a baja temperatura del aceite lubricante envejecido. |

| CN105585657B (zh) * | 2014-10-24 | 2018-03-20 | 中国石油化工股份有限公司 | 一种润滑油降凝剂及其制备方法 |

| CN105524209B (zh) * | 2014-10-24 | 2017-09-29 | 中国石油化工股份有限公司 | 丙烯酸酯系共聚物及其应用和润滑油降凝剂及其制备方法 |

| JP6438069B2 (ja) * | 2016-04-26 | 2018-12-12 | 三洋化成工業株式会社 | 潤滑油組成物 |

Family Cites Families (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2114233A (en) * | 1933-05-22 | 1938-04-12 | Rohm & Haas | Polymeric materials |

| US2091627A (en) * | 1934-06-08 | 1937-08-31 | Rohm & Haas | Composition of matter and process |

| US2100993A (en) * | 1934-12-14 | 1937-11-30 | Rohm & Haas | Process for preparing esters and products |

| US2655479A (en) * | 1949-01-03 | 1953-10-13 | Standard Oil Dev Co | Polyester pour depressants |

| US3251775A (en) * | 1962-05-24 | 1966-05-17 | Rohm & Haas | Lubricating oil compositions |

| US3386998A (en) * | 1964-05-19 | 1968-06-04 | Rohm & Haas | Nu-alkenoyloxy-2-morpholinones and their corresponding hydrolysis products |

| US3513096A (en) * | 1968-12-03 | 1970-05-19 | Exxon Research Engineering Co | Oil concentrate containing a compatible mixture of polyisobutylene and ethylene-alpha olefin copolymer |

| US3772196A (en) * | 1971-12-03 | 1973-11-13 | Shell Oil Co | Lubricating compositions |

| PH10685A (en) * | 1972-12-29 | 1977-08-10 | Texaco Development Corp | Oil compositions having improved viscosity index and pour paint properties |

| US4146492A (en) * | 1976-04-02 | 1979-03-27 | Texaco Inc. | Lubricant compositions which exhibit low degree of haze and methods of preparing same |

| US4071407A (en) * | 1976-11-16 | 1978-01-31 | The Board Of Trustees Of The University Of Alabama | Novel maltase enzyme produced by a new yeast strain |

| DE2657570C3 (de) * | 1976-12-18 | 1980-11-20 | Bayer Ag, 5090 Leverkusen | Elektrochemische Zelle zum Nachweis von Schwefelwasserstoff in einem Gasgemisch |

| GB1559952A (en) * | 1977-10-26 | 1980-01-30 | Shell Int Research | Lubricating oil compositions |

| DE2835192C2 (de) * | 1978-08-11 | 1986-12-11 | Röhm GmbH, 6100 Darmstadt | Schmieröladditive |

| DE2905954C2 (de) * | 1979-02-16 | 1982-10-28 | Röhm GmbH, 6100 Darmstadt | Konzentrierte Polymerisatemulsionen als Viskositätsindexverbesserer für Mineralöle |

| DE3544061A1 (de) * | 1985-12-13 | 1987-06-19 | Roehm Gmbh | Hochscherstabile mehrbereichsschmieroele mit verbessertem viskositaetsindex |

-

1983

- 1983-10-28 DE DE19833339103 patent/DE3339103A1/de not_active Ceased

-

1984

- 1984-10-16 DE DE8484112445T patent/DE3483714D1/de not_active Expired - Lifetime

- 1984-10-16 EP EP84112445A patent/EP0140274B2/de not_active Expired - Lifetime

- 1984-10-24 JP JP59222331A patent/JPH0631382B2/ja not_active Expired - Fee Related

-

1988

- 1988-12-27 US US07/291,387 patent/US4968444A/en not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| EP0140274A3 (en) | 1987-05-13 |

| EP0140274B1 (de) | 1990-12-05 |

| JPH0631382B2 (ja) | 1994-04-27 |

| JPS60110790A (ja) | 1985-06-17 |

| DE3483714D1 (de) | 1991-01-17 |

| US4968444A (en) | 1990-11-06 |

| DE3339103A1 (de) | 1985-05-09 |

| EP0140274A2 (de) | 1985-05-08 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0140274B2 (de) | Additive für Schmieröle | |

| EP0418610B1 (de) | Dispergierwirksame Viskositäts-Index-Verbesserer | |

| DE3607444A1 (de) | Additive fuer mineraloele mit stockpunktverbessernder wirkung | |

| EP0225598B1 (de) | Hochscherstabile Mehrbereichsschmieröle mit verbessertem Viskositätsindex | |

| DE3613247C2 (de) | Konzentrierte Emulsionen aus Ethylen-Vinylacetat-Copolymeren, Verfahren zu deren Herstellung und deren Verwendung als Stockpunktverbesserer | |

| DE3613992C2 (de) | Additive für paraffinische Schmieröle | |

| EP0014746B1 (de) | Schmieröladditive | |

| DE3207291C2 (de) | ||

| EP0436872B1 (de) | Kraftübertragungsflüssigkeit auf Basis Mineralöl | |

| DE2658952A1 (de) | Alkylacrylat- oder insbesondere alkylmethacrylat-polymerisatgemisch sowie eine dasselbe enthaltende schmieroelformulierung | |

| DE1520634B2 (de) | Verfahren zur Herstellung von Misch polymerisaten aus Acrylsaureestern und Poly mensaten des N Vinyl 2 pyrrohdons | |

| EP0008327A1 (de) | Schmieröladditive und deren Herstellung | |

| DE19518786A1 (de) | Schmierstoffadditive | |

| DE3650045T2 (de) | Herstellung eines Propfcopolymer-Kompatibilitätsstoffes zur Verwendung als Öladditiv. | |

| EP0406684B1 (de) | Additive für Dieselkraftstoff | |

| EP0384367A2 (de) | Konzentrierte Mischungen von Pfropfcopolymerisaten aus Estern von ungesättigten Säuren und Ethylen-Vinylester-Copolymerisaten | |

| EP0090168B1 (de) | Konzentrierte Emulsionen von Olefincopolymerisaten | |

| EP0890589B1 (de) | Lösungen oder Dispersionen auf Basis von Copolymere von Olefinen und ungesättigten Carbonsäureestern und ihre Verwendung als Mineralöladditive | |

| EP0721475B1 (de) | Copolymerisate auf ethylenbasis und ihre verwendung als fliessverbesserer in erdölmitteldestillaten | |

| DE3917815A1 (de) | Polymermodifiziertes bitumen | |

| EP0421256A1 (de) | Verfahren zur Entparaffinierung von wachshaltigen Erdölprodukten | |

| DE4333680A1 (de) | Copolymerisate auf Ethylenbasis und ihre Verwendung als Fließverbesserer in Erdölmitteldestillaten | |

| EP0925274B1 (de) | Fliessverbesserer für erdöl-mitteldestillate | |

| DE3923249A1 (de) | Mineraloele mit verbessertem fliessverhalten | |

| DE4341528A1 (de) | Copolymerisate auf Ethylenbasis und ihre Verwendung als Fließverbesserer in Erdölmitteldestillaten |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Designated state(s): BE DE FR GB IT NL |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): BE DE FR GB IT NL |

|

| 17P | Request for examination filed |

Effective date: 19870807 |

|

| 17Q | First examination report despatched |

Effective date: 19880322 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): BE DE FR GB IT NL |

|

| ITF | It: translation for a ep patent filed | ||

| ET | Fr: translation filed | ||

| REF | Corresponds to: |

Ref document number: 3483714 Country of ref document: DE Date of ref document: 19910117 |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) | ||

| PLBI | Opposition filed |

Free format text: ORIGINAL CODE: 0009260 |

|

| 26 | Opposition filed |

Opponent name: BASF AKTIENGESELLSCHAFT, LUDWIGSHAFEN Effective date: 19910829 |

|

| NLR1 | Nl: opposition has been filed with the epo |

Opponent name: BASF AG. |

|

| ITTA | It: last paid annual fee | ||

| PUAH | Patent maintained in amended form |

Free format text: ORIGINAL CODE: 0009272 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: PATENT MAINTAINED AS AMENDED |

|

| 27A | Patent maintained in amended form |

Effective date: 19940622 |

|

| AK | Designated contracting states |

Kind code of ref document: B2 Designated state(s): BE DE FR GB IT NL |

|

| GBTA | Gb: translation of amended ep patent filed (gb section 77(6)(b)/1977) |

Effective date: 19940608 |

|

| NLR2 | Nl: decision of opposition | ||

| ET3 | Fr: translation filed ** decision concerning opposition | ||

| ITF | It: translation for a ep patent filed | ||

| NLR3 | Nl: receipt of modified translations in the netherlands language after an opposition procedure | ||

| NLT1 | Nl: modifications of names registered in virtue of documents presented to the patent office pursuant to art. 16 a, paragraph 1 |

Owner name: ROEHM GMBH & CO. KG |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: CJ |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: IF02 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20030929 Year of fee payment: 20 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: NL Payment date: 20030930 Year of fee payment: 20 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20031009 Year of fee payment: 20 Ref country code: BE Payment date: 20031009 Year of fee payment: 20 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20031010 Year of fee payment: 20 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF EXPIRATION OF PROTECTION Effective date: 20041015 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Free format text: LAPSE BECAUSE OF EXPIRATION OF PROTECTION Effective date: 20041016 |

|

| BE20 | Be: patent expired |

Owner name: *ROHM G.M.B.H. Effective date: 20041016 |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: PE20 |

|

| NLV7 | Nl: ceased due to reaching the maximum lifetime of a patent |

Effective date: 20041016 |