EP0065781A1 - Versteifend wirkender Einlagestoff für Kleidungsstücke - Google Patents

Versteifend wirkender Einlagestoff für Kleidungsstücke Download PDFInfo

- Publication number

- EP0065781A1 EP0065781A1 EP19820104544 EP82104544A EP0065781A1 EP 0065781 A1 EP0065781 A1 EP 0065781A1 EP 19820104544 EP19820104544 EP 19820104544 EP 82104544 A EP82104544 A EP 82104544A EP 0065781 A1 EP0065781 A1 EP 0065781A1

- Authority

- EP

- European Patent Office

- Prior art keywords

- fibers

- softening temperature

- adhesive

- heat

- interlining

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 230000003014 reinforcing effect Effects 0.000 title abstract description 3

- 239000000835 fiber Substances 0.000 claims abstract description 45

- 239000004744 fabric Substances 0.000 claims abstract description 23

- 239000000853 adhesive Substances 0.000 claims abstract description 19

- 230000001070 adhesive effect Effects 0.000 claims abstract description 19

- 239000011248 coating agent Substances 0.000 claims abstract description 4

- 238000000576 coating method Methods 0.000 claims abstract description 4

- 239000004753 textile Substances 0.000 claims abstract description 3

- 239000000463 material Substances 0.000 abstract description 6

- 239000004745 nonwoven fabric Substances 0.000 description 6

- 239000004952 Polyamide Substances 0.000 description 4

- 238000000034 method Methods 0.000 description 4

- 229920002647 polyamide Polymers 0.000 description 4

- NLHHRLWOUZZQLW-UHFFFAOYSA-N Acrylonitrile Chemical compound C=CC#N NLHHRLWOUZZQLW-UHFFFAOYSA-N 0.000 description 3

- 230000014759 maintenance of location Effects 0.000 description 3

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 2

- 239000011230 binding agent Substances 0.000 description 2

- 230000032798 delamination Effects 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 238000010438 heat treatment Methods 0.000 description 2

- 238000003475 lamination Methods 0.000 description 2

- 238000004519 manufacturing process Methods 0.000 description 2

- 230000007935 neutral effect Effects 0.000 description 2

- OEPOKWHJYJXUGD-UHFFFAOYSA-N 2-(3-phenylmethoxyphenyl)-1,3-thiazole-4-carbaldehyde Chemical compound O=CC1=CSC(C=2C=C(OCC=3C=CC=CC=3)C=CC=2)=N1 OEPOKWHJYJXUGD-UHFFFAOYSA-N 0.000 description 1

- 239000004698 Polyethylene Substances 0.000 description 1

- 229920000297 Rayon Polymers 0.000 description 1

- 230000002411 adverse Effects 0.000 description 1

- 238000009960 carding Methods 0.000 description 1

- 238000001816 cooling Methods 0.000 description 1

- 229910052742 iron Inorganic materials 0.000 description 1

- 238000010409 ironing Methods 0.000 description 1

- 238000010030 laminating Methods 0.000 description 1

- 238000000465 moulding Methods 0.000 description 1

- 229920000728 polyester Polymers 0.000 description 1

- -1 polyethylene Polymers 0.000 description 1

- 229920000573 polyethylene Polymers 0.000 description 1

- 230000008092 positive effect Effects 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 239000002964 rayon Substances 0.000 description 1

- 229920005989 resin Polymers 0.000 description 1

- 239000011347 resin Substances 0.000 description 1

- 230000000717 retained effect Effects 0.000 description 1

- 238000007493 shaping process Methods 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 1

Classifications

-

- D—TEXTILES; PAPER

- D06—TREATMENT OF TEXTILES OR THE LIKE; LAUNDERING; FLEXIBLE MATERIALS NOT OTHERWISE PROVIDED FOR

- D06M—TREATMENT, NOT PROVIDED FOR ELSEWHERE IN CLASS D06, OF FIBRES, THREADS, YARNS, FABRICS, FEATHERS OR FIBROUS GOODS MADE FROM SUCH MATERIALS

- D06M17/00—Producing multi-layer textile fabrics

-

- A—HUMAN NECESSITIES

- A41—WEARING APPAREL

- A41D—OUTERWEAR; PROTECTIVE GARMENTS; ACCESSORIES

- A41D27/00—Details of garments or of their making

- A41D27/02—Linings

- A41D27/06—Stiffening-pieces

-

- D—TEXTILES; PAPER

- D04—BRAIDING; LACE-MAKING; KNITTING; TRIMMINGS; NON-WOVEN FABRICS

- D04H—MAKING TEXTILE FABRICS, e.g. FROM FIBRES OR FILAMENTARY MATERIAL; FABRICS MADE BY SUCH PROCESSES OR APPARATUS, e.g. FELTS, NON-WOVEN FABRICS; COTTON-WOOL; WADDING ; NON-WOVEN FABRICS FROM STAPLE FIBRES, FILAMENTS OR YARNS, BONDED WITH AT LEAST ONE WEB-LIKE MATERIAL DURING THEIR CONSOLIDATION

- D04H1/00—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres

- D04H1/40—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres from fleeces or layers composed of fibres without existing or potential cohesive properties

- D04H1/54—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres from fleeces or layers composed of fibres without existing or potential cohesive properties by welding together the fibres, e.g. by partially melting or dissolving

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10S—TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10S525/00—Synthetic resins or natural rubbers -- part of the class 520 series

- Y10S525/925—Polymer from at least one nonethylenic monomer having terminal ethylenic unsaturation other than polyurethanes, polyesters, polyepoxides, aminoplasts, and phenoplasts

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T442/00—Fabric [woven, knitted, or nonwoven textile or cloth, etc.]

- Y10T442/20—Coated or impregnated woven, knit, or nonwoven fabric which is not [a] associated with another preformed layer or fiber layer or, [b] with respect to woven and knit, characterized, respectively, by a particular or differential weave or knit, wherein the coating or impregnation is neither a foamed material nor a free metal or alloy layer

- Y10T442/2738—Coating or impregnation intended to function as an adhesive to solid surfaces subsequently associated therewith

Definitions

- the invention relates to a reinforcing interlining for garments, consisting of a nonwoven fabric with a content of at least 40% by weight, based on the fiber content, of thermally softenable fibers and of a surface coating made of a thermally softenable adhesive.

- Interlinings of the type specified above are glued to the inside of the outer fabric of clothing by an ironing process in order to improve the appearance, fit and drape in an appealing manner.

- the design mentioned above is known from GB-PS 14 15 538. It consists of a nonwoven made of polyamide fibers, which is hardened by a vulcanized binder and which has an adhesive coating made of polyethylene.

- the softening temperature of the polyamide fibers is higher than that of the Haftmassen- beschich: ung, and required the Iron in a face cloth He N ärmung can therefore be carried out at temperatures which preclude adverse effects on the dimensional stability of the nonwoven fabric with great certainty.

- the difficulty that the multilayer structure obtained can no longer be deep-drawn after the encasing without jeopardizing the strength of the connection between the interlining and the outer fabric to a great extent.

- the invention has for its object to show an insert material that can be connected to an outer fabric by applying pressure and heat, which can be laminated on by conventional means and simultaneously or subsequently deep-drawn to form bowl-like convexities.

- thermally softenable fibers have a softening temperature which is lower than the softening temperature of the adhesive and a shrinkage coefficient at softening temperature which is less than 3%.

- the stiffening material is preferably a nonwoven fabric with isotropic strength properties and directionally neutral formability. In this case, curvatures can be attached as desired, which is a great advantage from a fashion point of view.

- Nonwovens in which the fibers are preferably oriented in one direction have a less neutral forming behavior, but a greater stiffness in the direction of the fibers.

- the preferred field of application of such nonwovens is therefore the areas in which directional shaping is carried out, such as the area of the collar and lapel.

- the proposed fabric can contain fibers of all types known in the art, provided that it is ensured that at least 40% by weight of the fibers are heat-softening fibers which have a softening temperature below the softening temperature of the adhesive.

- a content of less than 40% by weight of the fibers mentioned can lead to inhomogeneities in the fiber structure during deep drawing and is therefore less recommendable.

- the fibers are preferably combined in a dry way, for example using a carding machine or an air laying device. They can be connected mechanically, for example by needling, and alone or, if necessary, additionally by an adhesive route. Mechanically crosslinked binders concentrated at the crossing points of the fibers are preferred. In addition to nonwovens, fabrics can of course also be used as interlinings.

- the difference between the softening temperature of the adhesive and the softening temperature of the fibers is preferably 20-60 ° C.

- the lamination can be found within the range mentioned partially combine with deep drawing.

- polyamide is preferably used as the adhesive, in a ratio of 40% by weight or more, because acrylonitrile fibers have a softening temperature of 110 ° C. or less under the action of heat and water and one Insert containing 40% or more by weight can be molded with a finishing press, as is customary in tailoring and laundry.

- the stated softening temperature of the heat-softenable fibers is the temperature at which the heat-softening fibers begin to soften under the action of dry or moist heat.

- the softening temperature of the adhesive is the temperature at which the viscosity of the resins is reduced to such an extent that they begin to penetrate the right side of the outer fabric.

- the textile fabric may have a shrinkage coefficient at its softening temperature less than 3%, contain no other fibers that have a higher shrinkage coefficient at this temperature. This prevents bubble-like detachment between the fabric and the outer fabric after lamination and deep-drawing. A corresponding disadvantageous effect naturally also occurs if the heat-softenable fibers have a larger shrinkage coefficient even at their softening temperature.

- Acrylonitrile fibers are preferably used as heat-softenable fibers, because at their softening temperature they only show a hardly noticeable shrinkage. If other fibers are present, their shrinkage behavior at the softening temperature mentioned can, if necessary, be caused by production or reduced to the required extent by a separate heat treatment.

- a typical fiber which has to be subjected to such shrinkage is, for example, the vinylidene chloride fiber, which is otherwise very suitable.

- rayon fibers rayon fibers, polyester fibers, polyamide fibers and the like. Like. Be used.

- the difference between the softening temperature of the adhesive and the softening temperature of the fibers should not exceed a range from 20 to 60 ° C. If the value is lower, there is a risk of delamination of the stiffening and the outer fabric during deep drawing using pressure and heat. By higher Values, comparatively higher working speeds can be achieved when laminating, but the heating of the adhesive required to laminate the two flat structures can at the same time result in damage to the thermally softenable fibers of the stiffening insert, which is not desirable. It is therefore necessary to carefully control the supply of heat even at the limit.

- the two-layer structure thus obtained is then placed in a finishing press and deep-drawn under the action of pressure and heat.

- the temperatures used are substantially below the softening temperature of the adhesive and there is therefore no risk of delamination.

- finish presses are usually equipped with an appropriate auxiliary device.

- the formed multilayer structure is then removed from the press tool and cooled. It is characterized by the shape of the curvature being retained.

- the molded part can be processed immediately.

- the proposed interlining does not tend to return to its original flat shape after deep drawing.

- Appropriately equipped items of clothing are characterized by their consistently good shape retention.

- the desired curvature or silhouette can be easily obtained by using the above described process with a finishing press when the garments have actually lost their shape.

- Garments equipped with the proposed interlining fabric can therefore be worn much longer without affecting their shape retention than clothing equipped in the usual way.

Landscapes

- Engineering & Computer Science (AREA)

- Textile Engineering (AREA)

- Details Of Garments (AREA)

- Manufacturing Of Multi-Layer Textile Fabrics (AREA)

- Nonwoven Fabrics (AREA)

Abstract

Description

- Die Erfindung betrifft einen versteifend wirkenden Einlagestoff für Kleidungsstücke, bestehend aus einem Vliesstoff mit einem Gehalt von wenigstens 4o Gew.-%, bezogen auf den Faseranteil, thermisch erweichbarer Fasern sowie aus einer Oberflächenbeschichtung aus einer thermisch erweichbaren Haftmasse.

- Einlagestoffe der vorstehend angegebenen Art werden durch einen Verbügelungsvorgang auf die Innenseite des Oberstoffes von Kleidungsstücken aufgeklebt, um Aussehen, Sitz und Faltenwurf in ansprechender Weise zu verbessern.

- Die eingangs angesprochene Ausführung ist aus GB-PS 14 15 538 bekannt. Sie besteht aus einem Vliesstoff aus Polyamidfasern, der durch ein vulkanisiertes Bindemittel in sich verfestigt ist und der eine Haftmassenbeschichtung aus Polyäthylen aufweist. Die Erweichungstemperatur der Polyamidfasern liegt über derjenigen der Haftmassen- beschich:ung, und die zum Verbügeln mit einem Oberstoff erforderliche ErNärmung kann deshalb bei Temperaturen vorgenommen werden, die nachteilige Auswirkungen auf die Formstabilität des Vliesstoffes mit großer Sicherheit ausschließen. Dabei ergibt sich allerdings die Schwierigkeit, daß das erhaltene Mehrschichtgebilde im Anschluß an die Kascrierung nicht mehr tiefgezogen werden kann, ohne die Festigkeit der Verbindung zwischen dem Einlagestoff und dem Oberstoff in starkem Maße zu gefährden.

- Es wurde zwar schon vorgeschlagen, einen solchen ebenflächig hergestellten Einlagestoff zusammen mit dem Oberstoff in eine Formpresse einzulegen und bei einer der Erweichungstemperatur der Haftmasse entsprechenden Temperatur schüsselnd zu verformen und zu verbinden. Die Verformung des Einlagestoffes gelingt bei einer solchen Vorgehensweise jedoch nur in einem unvollständigen Maße, und dieser hat die heigung, im Laufe der Zeit seine ursprüngliche, ebene Gestalt wieder anzunehmen. Schlechte Gebrauchseigenschaften eines so erzeugten Kleidungsstückes sind die Folge.

- Der Erfindung liegt die Aufgabe zugrunde, einen durch Anwendung von Druck und Wärme mit einem Oberstoff verbindbaren Einlagestoff zu zeigen, der mit üblichen Mitteln aufkaschiert und gleichzeitig oder anschließend unter Ausbildung schüsselartiger Einwölbungen bleibend tiefgezogen werden kann.

- Diese Aufgabe wird erfindungsgemäß bei einem Einlagestoff der eingangs genannten Art dadurch gelöst, daß die thermisch erweichbaren Fasern eine Erweichungstemperatur haben, die niedriger ist als die Erweichungstemperatur der Haftmasse sowie einen Schrumpfungskoeffizierten bei Erweichungstemperatur, der weniger als 3 % beträgt. Das Versteifungsmaterial ist bevorzugt ein Vliesstoff mit isotropen Festigkeitseigenschaften und richtungsneutraler Formbarkeit. Wölbungen lassen sich in diesem Falle beliebig anbringen, was unter modischen Gesichtspunkten von großem Vorteil ist.

- Vliesstoffe, bei denen die Fasern bevorzugt in einer Richtung orientiert sind, haben demgegenüber ein weniger neutrales Umformungsverhalten, jedoch eine größere Steifkraft in Richtung der Fasern. Das bevorzugte Anwendungsgebiet derartiger Vliesstoffe sind deshalb die Bereiche, in denen eine gerichtete Umformung vorgenommen wird, wie beispielsweise der Bereich von Kragen und Revers.

- Das vorgeschlagene Flächengebilde kann Fasern aller einschlägig bekannten Arten enthalten, sofern gewährleistet ist, daß wenigstens 40 Gew.-% der Fasern hitzeerweichende Fasern sind, die eine Erweichungstemperatur unterhalb der Erweichungstemperatur der Haftmasse haben. Ein Gehalt von weniger als 40 Gew.-% der genannten Fasern kann beim Tiefziehen zum Auftreten von Inhomogenitäten in der Faserstruktur führen und ist aus diesem Grunde weniger empfehlenswert. Dem Verhältnis sind nach oben vergleichsweise keine Grenzen gesetzt, und es bestehen keine Bedenken, gegebenenfalls auch einen Einlagestoff zu verwenden, der zu 100 % aus entsprechenden, hitzeerweichbaren Fasern bestehen. Die Fasern werden bevorzugt auf trockenem Wege vereint, beispielsweise unter Verwendung einer Krempelanlage oder einer Luftlegeeinrichtung. Sie können auf mechanischem Wege verbunden sein, beispielsweise durch eine Vernadelung sowie allein oder gegebenenfalls zusätzlich auf adhäsivem Wege. Auf die Kreuzungspunkte der Fasern konzentrierte, mechanisch vernetzte Bindemittel werden bevorzugt. Neben Vliesstoffen können selbstverständlich als Einlagestoffe auch Gewebe zur Anwendung kommen.

- Die Differenz zwischen der Erweichungstemperatur der Haftmasse und der Erweichungstemperatur der Fasern beträgt vorzugsweise 20 - 60° C. Innerhalb des genannten Bereiches läßt sich die Kaschierung vorteilhaft mit dem Tiefziehen vereinen.

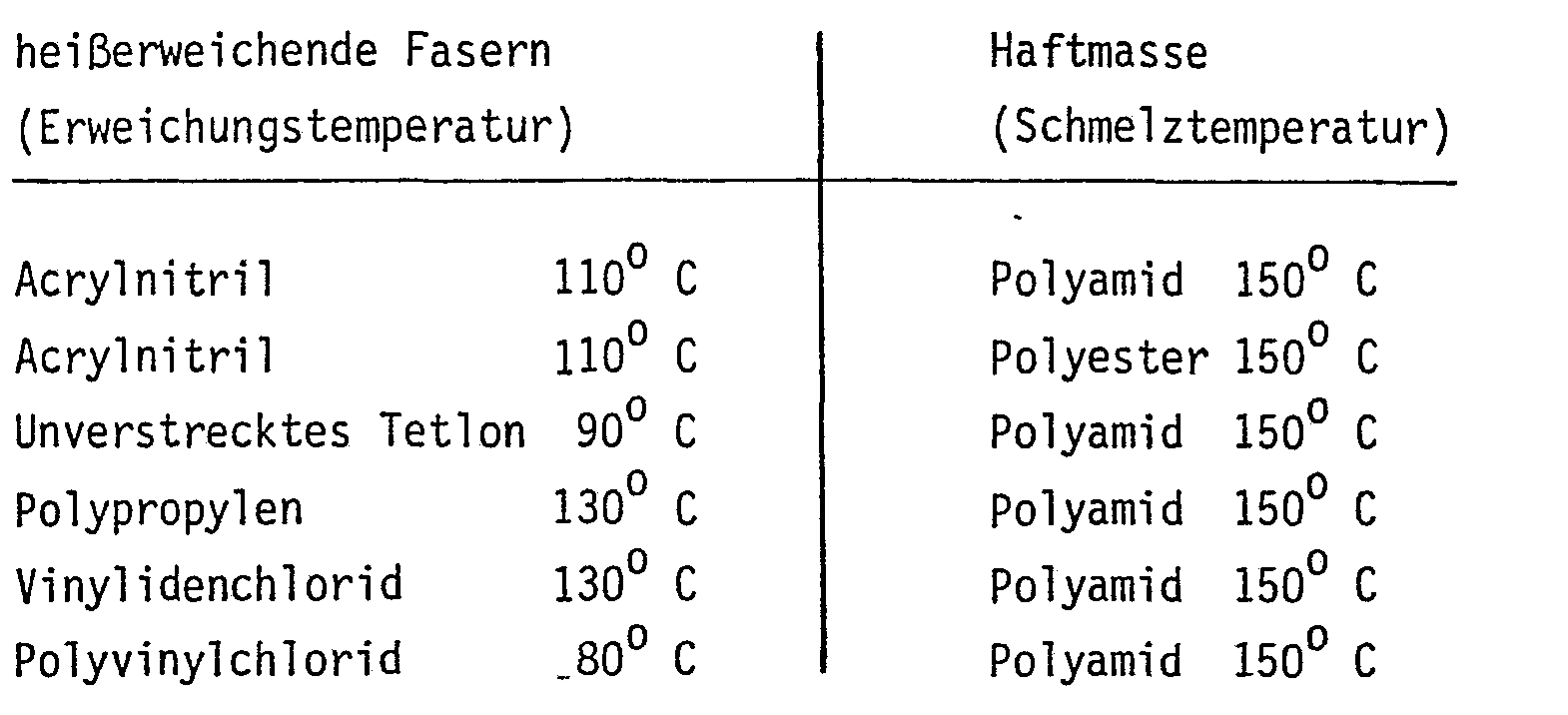

-

- Für Acrylnitrilfasern als thermisch erweichbare Fasern enthaltende Flächengebilde kommt bevorzugt Polyamid als Haftmasse zur Anwendung, und zwar in einem Verhältnis von 40 Gew.-% oder mehr, weil Acrylnitrilfasern eine Erweichungstemperatur von 1100 C oder weniger unter der Einwirkung von Hitze und Wasser haben und eine Einlage, die diese im Verhältnis von 40 Gew.-% oder mehr enthält, mit einer Finishpresse geformt werden kann, wie in Schneidereien und Wäschereien gebräuchlich.

- Die genannte Erweichungstemperatur der hitzeerweichbaren Fasern ist die Temperatur, bei welcher die hitzeerweichenden Fasern zu erweichen beginnen unter Einwirkung von trockener oder feuchter Hitze.

- Die Erweichungstemperatur der Haftmasse ist die Temperatur, bei welcher die Viskosität der Harze so weit vermindert ist, daß diese auf die rechte Seite des Oberstoffes durchzuschlagen beginnen.

- Das textile Flächengebilde darf neben den hitzeerweichbaren Fasern, die bei ihrer Erweichungstemperatur einen Schrumpfungskoeffizienten von weniger als 3 % haben, keinerlei andere Fasern enthalten, die bei dieser Temperatur einen größeren Schrumpfungskoeffizienten aufweisen. Hierdurch wird verhindert, daß nach der Kaschierung und dem Tiefziehen blasenartige Ablösungserscheinungen zwischen dem Flächengebilde und dem Oberstoff auftreten. Ein entsprechender nachteiliger Effekt tritt natürlich auch dann auf, wenn die hitzeerweichbaren Fasern selbst bei ihrer Erweichungstemperatur einen größeren Schrumpfungskoeffizienten haben.

- Als hitzeerweichbare Fasern kommen bevorzugt Acrylnitrilfasern zur Anwendung, weil diese bei ihrer Erweichungstemperatur nur einen kaum merklichen Schrumpf aufweisen. Sind andere Fasern vorhanden, so kann deren Schrumpfungsverhalten bei der angesprochenen Erweichungstemperatur gegebenenfalls herstellungsbedingt oder durch eine gesonderte Hitzebehandlung im erforderlichen Maße vermindert werden. Eine typische Faser, die einer derartigen Verschrumpfung unterzogen werden muß, ist beispielsweise die im übrigen gut geeignete Vinylidenchloridfaser.

- Obwohl es schwierig ist, beide Forderungen zu vereinen, nämlich den Wunsch nach einer guten Haftung mit dem Wunsch nach der Formhaltung der verwendeten Fasern im Anschluß an das Tiefziehen, weil nur ein geringer Unterschied zwischen der Erweichungstemperatur der Fasern und der Erweichungstemperatur der Haftmasse besteht, können in diesem Falle ausgezeichnete Ergebnisse erzielt werden, wenn die Erweichungstemperaturen sorgfältig kontrolliert werden.

- Als hitzeerweichbare Fasern können Reyonfasern, Polyesterfasern, Polyamidfasern u. dgl. verwendet werden.

- Die Differenz zwischen der Erweichungstemperatur der Haftmasse und der Erweichungstemperatur der Fasern soll einen Bereich von 20 bis 60Q C nicht überschreiten. Bei einem geringeren Wert besteht die Gefahr einer Delaminierung des Versteifungs- und des Oberstoffes beim Tiefziehen unter Anwendung von Druck und Wärme. Durch höhere Werte,lassen sich vergleichsweise beim Kaschieren größere Arbeitsgeschwindigkeiten erzielen, die zum Kaschieren der beiden Flächengebilde erforderliche Erwärmung der Haftmasse kann aber zugleich eine Schädigung der thermisch erweichbaren Fasern der Versteifungseinlage zur Folge haben, was nicht erwünscht ist. Bereits im Grenzbereich ist es deshalb nötig, die Zuführung der Wärme sorgfältig zu kontrollieren.

- Die Herstellung eines Kleidungsstückes unter Verwendung des vorgeschlagenen Einlagestoffes kann bevorzugt wie folgt vorgenommen werden:

- In einem ersten Schritt wird auf einem ebenen Träger der Oberstoff mit einem Einlagestoff der erfindungsgemäß vorgeschlagenen Art durch Verbügeln verbunden. Die Wärmezufuhr wird dabei bevorzugt durch den Oberstoff hindJrch vorgenommen, um eine Zerstörung der hitzeerweichbaren Fasern des Einlagestoffes zu vermeiden. Weder der Einlagenoch der Oberstoff wird bei diesem Vorgang einer Dehnbeanspruchung unterworfen, und es gelingt deshalb ohne Schwierigkeiten, eine Verbindung von gleichmäßiger Festigkeit in allen Teilbereichen zu erzielen.

- Bedingt durch den sehr niedrigen Schrumpfungskoeffizienten von max. 3 % treten nennenswerte Spannungen nach dem Abkühlen nicht auf, was sich positiv auf die Formhaltigkeit und die Stabilität der Verbindung zwischen dem Oberstoff und dem Einlagestoff auswirkt.

- Das so erhaltene Zweischichtgebilde wird anschließend in eine Finishpresse eingelegt und unter Einwirkung von Druck und Wärme tiefgezogen. Die dabei angewendeten Temperaturen liegen wesentlich unterhalb der Erweichungstemperatur der Haftmasse, und es besteht deshalb nicht die Gefahr einer Delaminierung.

- Die notwendige Temperaturerhöhung des Zweischichtgebildes läßt sich durch eine Behandlung mit Wasserdampf beschleunigen. Finishpressen sind gewöhnlich mit einer entsprechenden Hilfseinrichtung ausgerüstet.

- Das umgeformte Mehrschichtgebilde wird anschließend aus dem Pressenwerkzeug entnommen und abgekühlt. Es zeichnet sich durch eine bleibende Formhaltigkeit der erzeugten Wölbung aus. Das Formteil kann unmittelbar verarbeitet werden. Selbstverständlich ist es ebenfalls möglich, mehrere Mehrschichtgebilde vor dem Tiefziehen zu vernähen und erst anschließend gemeinsam in der beschriebenen Weise umzuformen, beispielsweise um Nahtstellen überbrückende Wölbungen einzubringen.

- Der vorgeschlagene Einlagestoff neigt nicht dazu, im Anschluß an das Tiefziehen in seine ursprünglich ebene Gestalt zurückzukehren. Entsprechend ausgestattete Kleidungsstücke zeichnen sich dadurch durch eine-bleibend gute Formhaltigkeit aus. Darüberhinaus kann die gewünschte Wölbung oder Silhouette leicht zurückerhalten werden, indem man das oben beschriebene Verfahren mit einer Finishpresse anwendet, wenn die Kleidungsstücke tatsächlich einmal die Form verloren haben. Mit dem vorgeschlagenen Einlagestoff ausgestattete Kleidungsstücke können deshalb wesentlich länger ohne Beeinträchtigung ihrer Formhalttigkeit getragen werden, als in üblicher Weise ausgestattete Kleidung.

Claims (2)

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP82214/81 | 1981-05-28 | ||

| JP8221481A JPS57199874A (en) | 1981-05-28 | 1981-05-28 | Adhesive core fabric |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0065781A1 true EP0065781A1 (de) | 1982-12-01 |

| EP0065781B1 EP0065781B1 (de) | 1984-09-12 |

Family

ID=13768162

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP19820104544 Expired EP0065781B1 (de) | 1981-05-28 | 1982-05-25 | Versteifend wirkender Einlagestoff für Kleidungsstücke |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US4548860A (de) |

| EP (1) | EP0065781B1 (de) |

| JP (1) | JPS57199874A (de) |

| DE (1) | DE3260717D1 (de) |

| ZA (1) | ZA823290B (de) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE19717574A1 (de) * | 1996-04-26 | 1997-11-06 | Nissan Motor | Harzzusammensetzung auf Polyolefinbasis und daraus hergestellte Kunststofformkörper für Kraftfahrzeuge |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| IT1319657B1 (it) * | 2000-11-16 | 2003-10-23 | Montefibre Spa | Procedimento per la preparazione di manufatti acrilici per esterno. |

| JP3434810B1 (ja) * | 2002-02-15 | 2003-08-11 | 辰郎 中島 | 縫製物の縫合せ方法 |

| CN102943401B (zh) * | 2012-11-14 | 2014-06-18 | 余永生 | 一种经编衬纬热熔粘合粉点衬的生产工艺 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2330341A1 (fr) * | 1975-11-08 | 1977-06-03 | Freudenberg Carl | Garniture composite pour la mise en forme de pieces de vetements |

| DE2745060A1 (de) * | 1977-10-06 | 1979-04-12 | Staflex International Ltd | Verfahren und vorrichtung zum herstellen eines einbuegelbaren einlagestoffes |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2982682A (en) * | 1956-08-13 | 1961-05-02 | Rohm & Haas | Non-woven bonded fibrous products and methods for their production |

| GB1241382A (en) * | 1968-01-13 | 1971-08-04 | Toray Industries | Method for producing composite sheet substance composed of fibres and elastic materials |

| CH582729A5 (de) * | 1974-05-21 | 1976-12-15 | Inventa Ag |

-

1981

- 1981-05-28 JP JP8221481A patent/JPS57199874A/ja active Granted

-

1982

- 1982-05-12 ZA ZA823290A patent/ZA823290B/xx unknown

- 1982-05-18 US US06/379,297 patent/US4548860A/en not_active Expired - Fee Related

- 1982-05-25 DE DE8282104544T patent/DE3260717D1/de not_active Expired

- 1982-05-25 EP EP19820104544 patent/EP0065781B1/de not_active Expired

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2330341A1 (fr) * | 1975-11-08 | 1977-06-03 | Freudenberg Carl | Garniture composite pour la mise en forme de pieces de vetements |

| DE2745060A1 (de) * | 1977-10-06 | 1979-04-12 | Staflex International Ltd | Verfahren und vorrichtung zum herstellen eines einbuegelbaren einlagestoffes |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE19717574A1 (de) * | 1996-04-26 | 1997-11-06 | Nissan Motor | Harzzusammensetzung auf Polyolefinbasis und daraus hergestellte Kunststofformkörper für Kraftfahrzeuge |

Also Published As

| Publication number | Publication date |

|---|---|

| JPS57199874A (en) | 1982-12-07 |

| JPS6130074B2 (de) | 1986-07-10 |

| ZA823290B (en) | 1983-03-30 |

| EP0065781B1 (de) | 1984-09-12 |

| DE3260717D1 (en) | 1984-10-18 |

| US4548860A (en) | 1985-10-22 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE2808361A1 (de) | Verfahren zum formen eines nicht-gewebten textilstoffs | |

| DE1102693B (de) | Genadelter Vliesstoff und Verfahren zu seiner Herstellung | |

| DE3417517A1 (de) | Textiler einlagestoff mit anisotropen eigenschaften und verfahren zu seiner herstellung | |

| DE2034195A1 (de) | Kunstleder und Verfahren zur Her stellung desselben | |

| DE4440802C1 (de) | Kombiniertes Pelz/Gewebe-Erzeugnis und Verfahren zu seiner Herstellung | |

| DE102016224240A1 (de) | Verfahren zur Herstellung eines vollständig geformten Oberteils | |

| DE102006022494B4 (de) | Textiler Einlagestoff | |

| DE69002389T2 (de) | Textilarmierung zum Herstellen von verschiedenen Komplexen und Verfahren zu deren Herstellung. | |

| DE2260677C3 (de) | Einlagestoff auf Vliesstoffbasis | |

| EP0065781B1 (de) | Versteifend wirkender Einlagestoff für Kleidungsstücke | |

| DE1858902U (de) | Buestenhalter. | |

| DE102019208734A1 (de) | Abriebfestes Material und Herstellungsverfahren | |

| DE3603394A1 (de) | Zusammenziehfaehiger einlagevliesstoff und verfahren zu seiner herstellung | |

| DE2162941A1 (de) | Mehr-bereich-einlagen sowie verfahren zu deren herstellung | |

| DE3836434A1 (de) | Verfahren zur herstellung eines feuchtigkeitsdichten, jedoch gas- und wasserdampfdurchlaessigen textilen verbundmaterials | |

| EP3606744B1 (de) | Verfahren zur herstellung eines textilen unidirektionalgewebes | |

| DE3313681C2 (de) | Verfahren zur Herstellung eines Textilverbundstoffs und dessen Verwendung | |

| DE19823927C1 (de) | Textile Einlagevliese aus spinngestreckten und texturierten Polyamid 6 Stapelfasern | |

| DE2550253C2 (de) | Formgebende Einlagekombination für Kleidungsstücke | |

| DE69016287T2 (de) | Einlage, bestimmt für die Bekleidungsindustrie. | |

| DE2708156A1 (de) | Zusammengesetztes futter fuer kleidungsstuecke und verfahren zum herstellen desselben | |

| DE296983C (de) | ||

| DE60010712T2 (de) | Verfahren zur herstellung von dehnbaren geweben | |

| DE3321094C2 (de) | Abgesteppter Textilstoff | |

| DE69608908T2 (de) | Stoffe mit einer beschichtung eines durch dampf dissipierbaren klebstoffes |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 19820922 |

|

| AK | Designated contracting states |

Designated state(s): DE FR GB IT NL SE |

|

| ITF | It: translation for a ep patent filed | ||

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Designated state(s): DE FR GB IT NL SE |

|

| REF | Corresponds to: |

Ref document number: 3260717 Country of ref document: DE Date of ref document: 19841018 |

|

| ET | Fr: translation filed | ||

| PLBI | Opposition filed |

Free format text: ORIGINAL CODE: 0009260 |

|

| 26 | Opposition filed |

Opponent name: KUFNER TEXTILWERKE GMBH Effective date: 19850611 |

|

| NLR1 | Nl: opposition has been filed with the epo |

Opponent name: KUFNER TEXTILWERKE GMBH |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: NL Payment date: 19870531 Year of fee payment: 6 |

|

| RDAG | Patent revoked |

Free format text: ORIGINAL CODE: 0009271 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: PATENT REVOKED |

|

| GBPR | Gb: patent revoked under art. 102 of the ep convention designating the uk as contracting state | ||

| 27W | Patent revoked |

Effective date: 19890112 |

|

| GBPR | Gb: patent revoked under art. 102 of the ep convention designating the uk as contracting state | ||

| NLR2 | Nl: decision of opposition | ||

| EUG | Se: european patent has lapsed |

Ref document number: 82104544.0 Effective date: 19890510 |

|

| APAH | Appeal reference modified |

Free format text: ORIGINAL CODE: EPIDOSCREFNO |