-

Die

vorliegende Erfindung bezieht sich auf ein Verfahren zum Herstellen

einer Halbleiterformtafel, die zusammen mit Formmaterial für eine Halbleitervorrichtung

verwendet wird, wobei das Auftreten von internen Hohlräumen in

dem Formharzteil verhindert werden kann, wobei eine Halbleiterformtafel

erhalten wird und eine Halbleitervorrichtung mit einer großen Zuverlässigkeit

im Gebrauch erreicht werden kann.

-

Eine

Halbleitertafel ist aus der

JP

08039549 bekannt. Darin sind unterschiedliche Teilchen

(Partikel)-Größen zu einer

Tafel kombiniert.

-

Aus

der

JP 60257548 ist

ein Herstellungsverfahren zum Bewegen von Material zum Dichten bekannt. Darin

ist die Temperatur ein wichtiger Parameter.

-

Die

JP 597009 offenbart eine

hochdichte Harzpalettendichthalbleiterbaugruppe, die unter Hochdruckvakuum

aus einem Pulvermaterial der Tafel geformt ist.

-

Aus

der deutschen Druckschrift

DE

4414939 A1 ist ein Verfahren zum Verdichten einer geschmolzenen

Mischung einer Epoxidharz-Pulverzusammensetzung offenbart.

-

Die

GB 1065672 offenbart einen

Verdichter für

pulvrige Substanzen.

-

Die

US 6297296 B1 offenbart

einen anorganischen Füller,

eine Epoxyharzzusammensetzung und eine Halbleitervorrichtung.

-

Die

US 5645787 -Druckschrift

offenbart einen Prozess zum Herstellen von Halbleitervorrichtungen

unter Nutzung von Harztafeln.

-

Herkömmlicherweise

werden Pulvermaterialien durch Vermengen und Schmelzkneten eines

Epoxidharzes, eines Phenolharzes und eines anorganischen Füllers oder

etwas Ähnlichem

vorbereitet und dann ausgerollt, gekühlt, wobei das resultierende

Material pulverisiert wird und als Formmaterial für eine Halbieiterelementevorrichtung

wie z. B. ein IC, LSI oder dergleichen verwendet wird. Die Halbleitervorrichtung

kann mit dem Harz, unter direktem Zuführen des auf diese Art erhaltenen

pulvrigen Materials in eine Formmaschine zur Herstellung von Packungen

ausgeformt werden, wobei es jedoch allgemeiner ist, ein Verfahren

zu verwenden, in welchem die Halbleitervorrichtung mit dem Harz

unter Herstellung einer Tafel schon im vorhinein unter Pressen des

Materials in eine notwendige Größe, um das

Ausformen in einer Form gewünschter

Formgebung zu erreichen, und nachfolgendem Einführen desselben in eine Formmaschine

zum Paketausformen gebracht ist.

-

Die

im Vorhinein durch Formpressen hergestellte Tafel wird in diesem

Sinne als Formmaterial verwendet, da Hohlräume zwischen den pulverisierten

Partikeln des Formmaterials komprimiert werden, um in der komprimierten

Formtafel kleiner zu werden, wobei die Menge der so genannten „Luft", die in der Tafel

enthalten ist, dadurch reduziert wird. Dementsprechend, wenn solch

eine Tafel als Formtafel verwendet wird, bleiben so gut wie keine

Hohlräume

im Inneren und auf der Oberfläche

des Pakets nach dem Formen, und die Zuverlässigkeit nach dem Formen und

die Ausbeute des Formschritts werden deutlich erhöht.

-

Da

mittlerweile ein Verdünnen

von Halbleitervorrichtungen voranschreitet, werden in einem solchen dünnen Paket

zwangsläufig

auch die Dicken der Formharzlagen gering (dünn). Das heißt, dass

selbst die Hohlräume,

die bislang keine Probleme bereitet haben, nun erheblichen Anlass

für Probleme

in diesen dünnartigen Paketen

darstellen. Entsprechend besteht ein Bedürfnis nach verbesserten Tafeln

in punkto Dichte, um das Verhältnis

auftretender Hohlräume

zu reduzieren. Es wurde z. B. vorgeschlagen, um die Tafeldichte

zu erhöhen,

eine hochdichte Tafel durch das Regulieren der Füllstrukturen der Partikel mittels

dem Beschränken

der Partikelgrößenverteilung

in dem pulverisierten Material vor dem Herstellen der Tafel zu erreichen

(siehe Ref. 1). Alternativ dazu ist auch ein Verfahren zum Herstellen

eines Epoxyharz-Formmaterials vorgeschlagen worden, in welchem die

Temperatur des aus einer Knetvorrichtung entlassenen Materials näher bestimmt

wird und charakteristische Eigenschaften des Formmaterials durch

Kühlen

und Pulverisieren dieses abgegebenen Materials beschränkt werden

(siehe Ref. 2).

- Referenz 1:

- JP-A-8-39549

- Referenz 2:

- JP-A-2002-220475

-

Die

Abkürzung "JP-A" wird hier verwendet,

um zu kennzeichnen, dass ungeprüfte

japanische Patentanmeldungen gemeint sind.

-

Trotzdem

werden die vorab beschriebenen Effekte nur schwer in den bestehenden

hochdichten Regionen einer Tafel erhalten, so dass die aktuelle

Situation die ist, dass es notwendig war, auf eine hohe Verdichtung

mittels Druckkräfte

zu vertrauen. Als Folge hat das Dichteverhältnis der Tafel bereits das

Niveau von 94 % erreicht, bezogen auf das reale spezifische Gewichtsverhältnis, und

noch höhere

Druckbeaufschlagung führt

zum Herstellen von Verwertungen und zum Zerbrechen des Formapparates,

und es können

auch Probleme bei der Ausbeute pro Zeit während der Herstellung der Tafeln

auftreten, so dass in der vorliegenden Situation die Begrenzungen

bei den Tafelherstellungsapparaten selber liegen.

-

Die

vorliegende Erfindung wurde in Anbetracht der obigen Situation getätigt. Die

vorliegende Erfindung sieht ein Verfahren zum Herstellen einer Halbleitertafel

vor, welche das Auftreten von Hohlräumen im Inneren des Pakets

durch Vergrößerung der

Dichte der Tafel reduziert, wobei dadurch eine Halbleitertormtafel hergestellt

wird und eine Halbleitervorrichtung mit hoher Verlässlichkeit

bei der Nutzung derselben erreicht wird.

-

Um

die vorstehenden Aufgaben zu lösen,

ist das erste Ausführungsbeispiel

der vorliegenden Erfindung ein Verfahren nach Anspruch 1.

-

Das

heißt,

dass die vorliegenden Erfinder eine Vielzahl von Studien durchgeführt haben,

mit dem Ziel, eine Tafel hoher Dichte zu erhalten, die durch die

herkömmlichen

Tafelherstellformapparate limitiert waren. Als Folge wurde herausgefunden,

dass es unmöglich

ist, Tafeln mit noch größerer Dichte

herzustellen, nur unter Komprimieren der abgekühlten und ausgehärteten pulverisierten

Partikel, wodurch die Luft aus dem Pulver entfernt wurde, und zwar

lediglich unter Verwendung herkömmlicher

Unterdrucksetzungsmaßnahmen

zum Zeitpunkt des pulverisierten Materials als eine Harzzusammensetzung

für einen

Halbleiterformling in einer Tafel. Als Folge der weiter durchgeführten Studien,

die auf dem Gefundenen basierten, fanden die Erfinder das Nachfolgende

zum ersten Mal heraus. In Bezug auf ein Formmaterial vor dem Herstellen

der Tafel, kann ein Verfahren, in welchem ein geknetetes und ausgeschüttetes Material,

in welchem die Komponenten der Formel für das vorgenannte Formmaterial

in einem geschmolzenen Stadium sind, in eine Schichtform mit einem

hohen Dichteverhältnis

mittels Rollen gebracht werden, die gerollte Schicht pulverisiert

werden und in eine Tafelform gebracht werden, das die Erfolge erreicht,

dass die Luft in dem Pulver aus dem pulverisierten Material stark entfernt

wird und, was noch bedeutsamer ist, dass die Tafel noch eine höhere Dichte

aufweist, obwohl die Drücke

zum Herstellen geringer werden, wodurch das Verwenden desselben

eine Herstellung einer Halbleitertormtafel, unter Verhinderung von

dem Auftreten von Hohlräumen

in dem Paket wahrscheinlich werden lässt, wenn eine elementare Halbleitervorrichtung

hergestellt wird. Dadurch wird die vorliegende Erfindung erreicht.

-

Nachfolgend

werden bestimmte Ausführungsbeispiele

der Erfindung im Detail beschrieben.

-

Die

Halbleiterformtafel, die entsprechend Anspruch 1 hergestellt ist,

ist unter Nutzung einer Epoxidharzzusammensetzung, die Epoxidharz

(Komponente A), ein Phenolharz (Komponente B) und einen anorganischen

Füller

(Komponente C) als wesentliche Komponenten aufweist, hergestellt,

mittels Kneten und Formen in eine Folienform mit einer spezifischen

Dicke, Pulverisieren dieses Produkts und dann Umformen des pulverisierten

Materials in eine Tafelform durch Tafelformen.

-

Das

vorhergehend genannte Epoxidharz (Komponente A) ist nicht im Besonderen

beschränkt

und herkömmlich

bekannte Epoxidharzsorten können

verwendet werden. Beispiele hiervon umfassen unterschiedliche Arten

(20) von Epoxidharz, wie z. B. der Cresol Novolak-Art, Phenol Novolak-Art,

des Bisphenol A-Typs, des Biphenyl-Typs, des Triphenylmethan-Typs,

des Naphthalin-Typs oder dergleichen. Diese können alleine, zu zweit oder

zu mehreren, in Kombination miteinander verwendet werden.

-

Das

Phenolharz (Komponente B), das zusammen mit dem zuvor genannten

Epoxidharz (Komponente A) verwendet wird, übt einen Effekt als Härtungsmittel

für das

zuvor genannte Epoxidharz aus. Es ist nicht im Besonderen limitiert

und seine Beispiele umfassen herkömmliche bekannte Materialien

wie Phenol Novolak, Cresol Novolak, Bisphenol A-Typ Novolak, Naphthol

Novolak, Phenolaralkylharz und dergleichen. Diese können allein

oder in Kombination miteinander verwendet werden. Kombinationen

von zwei oder mehr Materialien werden möglich.

-

Es

ist wünschenswert,

die zuvor genannten Epoxidharze (Komponente A) und Phenolharze (Komponente

B) mit einem Mischverhältnis

zu mischen, so dass die Hydro xylgruppe äquivalent mit dem Härter wird, mit

einem Verhältnis

von 0,5 bis 2,0, basierend auf einem Element der Epoxidgruppe in

dem Epoxidharz. Noch weiter bevorzugt ist das Verhältnis von

0,8 bis 1,2.

-

Der

anorganische Füller

(Komponente C), der zusammen mit dem zuvor genannten Epoxidharz

(Komponente A) und dem Phenolharz (Komponente B) verwendet wird,

ist nicht besonders limitiert, und herkömmlich bekannte Füller können exemplarisch

verwendet werden, wie z. B. Quarzglaspulver, Talg, Siliziumdioxidpulver

(fusioniertes Silicapulver, kristallines Silicapulver und dergleichen),

Aluminiumoxidpulver, Aluminiumnitridpulver, Siliconnitridpulver

und dergleichen. Auch diese können

allein oder in Kombination miteinander (zwei oder mehr) verwendet

werden. Zwischen diesen ist es wünschenswert,

die zuvor genannten Silicapulver aus dem Gesichtspunkt, dass der

lineare Ausdehnungskoeffizient des erhaltenen Produkts reduziert

werden kann, zu verwenden. Zwischen den zuvor genannten Silicapulvern

ist es im Besonderen wünschenswert,

fusioniertes Silicapulver im Zustand hoher Gepacktheit und hoher

Flüssigkeit

zu verwenden. Wenn die zuvor genannten fusionierten Silicapulver,

sphärische

fusionierte Silicapulver und pulverisierte fusionierte Silicapulver

exemplarisch verwendet werden, ist es wünschenswert, die sphärisch fusionierten

Silicapulver in Anbetracht der Flüssigkeit zu verwenden. Im Besonderen

ist es wünschenswert,

eine durchschnittliche Partikelgröße im Bereich von 10 bis 60 μm zu verwenden,

insbesondere im Bereich von 15 bis 45 μm. In diesem Zusammenhang kann die

zuvor genannte durchschnittliche Partikelgröße z. B. unter Verwendung einer

Laser-Diffraktions-Scatteringmethode in einem Partikelgrößenverteilmessapparat

ermittelt werden.

-

Es

ist ferner wünschenswert,

den Inhalt des zuvor genannten anorganischen Füllers (Komponente C) auf einen

Bereich von 50 bis 95 Gew.-%, vorzugsweise 70 bis 90 Gew.-%, basierend

auf der gesamten Epoxidharzzusammenstellung festzulegen.

-

Entsprechend

der vorgenannten Erfindung können

zusätzlich

zu den bereits genannten Komponenten A bis C weitere Zusatzstoffe

wie Härtungsbeschleuniger,

halogenbasierte Flammhemmer wie z. B. bromiertes Epoxidharz oder

dergleichen enthalten sein, wobei ein Flammhemmassistenzmittel wie

z. B. ein Antimontrioxid oder dergleichen Verwendung finden kann,

wobei ein Pigment wie z. B. Ruß oder

dergleichen Verwendung finden kann, ein Silanverbindungsmittel wie

z. B. ein β-(3,4-Epoxycyclohexyl)ethyltrimethoxysilan, γ-Glycidoxypropyltrimethoxysilan

oder dergleichen Verwendung finden, und als Ablösemittel Karnaubawachs oder

dergleichen Verwendung finden kann, wobei dies alles optionale Zusatzmittel

sind, und auf die jeweiligen Bedürfnisse

eingehen.

-

Der

zuvor genannte Härtbeschleuniger

ist nicht weiter beschränkt.

Beispiele dessen umfassen Imidazole wie z. B. 2-Methylimidazol oder

dergleichen, Triethanolamin, organische Phosphorkomponenten wie

z. B. Tetraphenylphosphonium, Tetraphenylborat, Triphenylphosphin

und dergleichen, Diazabicycloalkin-Komponenten wie z. B. 1,8-Diazabicyclo[5.4.0]undecen-7,

1,5-Diazabicyclo[4.3.0]nonen-5 und dergleichen. Diese Komponenten

können

zusammen oder in Kombination miteinander (zwei oder mehr) verwendet

werden. Zusätzlich

ist es bevorzugt, das Mischverhältnis

dieses Härtbeschleunigers

in einem Verhältnis

von 0,1 bis 1,0 Gew.-%, basierend auf der Gesamtepoxidharzmischung

zu wählen.

-

Die

Halbleitertormtafel, die durch das Verfahren der vorliegenden Erfindung

erhalten ist, ist mit den zuvor genannten Komponenten hergestellt,

und zwar z. B. in der nachfolgenden Art. Das bedeutet, dass die

zuvor genannten jeweiligen Komponenten in einem vorbestimmten Verhältnis gemischt

werden, unter Verwendung eines Mixers oder dergleichen trockenvermengt

werden und dann unter Verwendung eines Doppelschraubenkneters mit

einer Harztemperatur von 90 bis 120°C zusammengeknetet werden. Als

Nächstes

wird das geknetete Material aus dem zuvor genannten Kneter abgelassen,

und zwar in eine Rollform, so dass eine Folienform erreicht wird,

in der Art, dass das Schichtdickenverhältnis 98 % oder mehr beträgt, wobei

dann die genannte Folie luftgekühlt

und pulverisiert wird.

-

Nachfolgend

wird die Halbleiterformtafel durch Formen derselben aus dem erreichten

pulverisierten Material in eine Tafelform unter Verwendung einer

Tafelformmaschine hergestellt, die eine Kompression bis zu einer

vorbestimmten Tafelhöhe

in der Weise durchführt,

dass das gewünschte

Tafeldichteverhältnis

erreicht werden kann.

-

Wie

im Vorhergehenden beschrieben, wird die Rollformfolie in eine Folie

mit einem Dichteverhältnis von

98 % oder mehr geformt. In diesem Fall ist es bevorzugt, die Folie

mittels Rollen mit einer Dicke von 1,0 oder weniger herzustellen.

Konventionelle Folien durch Rollformen haben grundsätzlich eine

Dicke von 2 mm oder mehr, wobei das Schichtdickenverhältnis in

diesem Fall ungefähr

93 bis 97 % beträgt.

Nach der vorlie genden Erfindung wird es möglich, Foliendichteverhältnisse

von 98 bis 99 % zu erhalten, wenn die Foliendicke 1 mm ist, oder

ein Foliendichteverhältnis

von 99 bis 100 % zu erhalten, in dem Fall, dass die Foliendicke

0,7 bis 0,5 mm beträgt.

Es ist weiter bevorzugt, die Schichtdicke auf 0,7 mm oder sogar

weniger in Bezug auf das Foliendichteverhältnis zu wählen. Die untere Grenze der

Folie ist grundsätzlich

0,2 mm. Es wird daher möglich, eine

hochdichte Form, mit einem Foliendichteverhältnis von 98 % oder mehr, zu

erhalten, und zwar mittels Rollens zu einer Folie von 1 mm oder

weniger, weil die Hohlräume,

die im Inneren des gekneteten Materials verteilt sind, von dem Kneter

ausgetrieben werden und die Hohlräume, die durch eingeschlossene

Luftblasen während

des Transfers zu der Rollvorrichtung gebildet sind, effizient unter

Rollen der Folienform in einem geschmolzenen Stadium entfernt werden

können.

-

In

vorstehend beschriebenem Verfahren zum Setzen des Schichtdickenverhältnisses

auf 98 % oder mehr, kann ein Verfahren durch Verbesserung der Knetleistung,

abgebend bei einer hohen Temperatur oder dergleichen, zusätzlich zum

Festlegen der Foliendicke auf 1,0 mm oder weniger beispielhaft erläutert werden. Erläuternde

Beispiele davon umfassen Dekompressieren oder entgasende Behandlung

in einem Kneter, Verlängerung

der Knetzeiten, Erhöhung

der Knettemperatur oder ähnliche

Verfahren.

-

In

diesem Zusammenhang wird das Foliendichteverhältnis wie nachfolgend erläutert gemessen

und berechnet.

-

Das

bedeutet, dass die spezifische Dichte einer Folie bei spezifischen

Dichtemessmethoden (basierend auf JIS K 6911) gemessen wird, in

welchen die spezifische Dichte aufgrund der Masse, wie sie in der

Folie in Luft und in Wasser befindlich vorliegt, errechnet wird,

und wobei das Foliendichteverhältnis über ihr

Verhältnis

mit dem warenspezifischen Gewichtswert des verdichteten Formmaterials

(gehärtetes

Produkt aus der Harzmischung), das in derselben Art erhalten wurde.

Im Weiteren, was lediglich der Erläuterung dienen soll, wird die

spezifische Dichte der Folie mit den zuvor genannten spezifischen

Dichtemessmethoden erreicht. Auf der anderen Seite wird ein gehärtetes Produkt

aus der vorgenannten Harzmischung unter den nachfolgenden Formbedingungen

geformt: Temperatur 175°C × 2 Minuten;

6,865 MPa; Nachhärten

bei 175°C

für 5 Stunden, wobei

das wahre spezifische Gewicht des verdichteten Formaterials über die

spezifische Dichtemessmethode wie zuvor beschrieben ermittelt wird.

Nachfolgend wird das Foliendichteverhältnis aus diesen gemessenen Werten

basierend auf der nachfolgenden Formel ermittelt: Foliendichteverhältnis (%)

= [(spezifische Dichte der Folie)/(wahre spezifische Dichte des

verdichteten Formmaterials)] × 100.

-

Zum

Pulverisieren der Folie können

normale Pulverisierer mit einer Härte, größer als die eines Füllers, verwendet

werden, wobei Beispiele eines Pulverisierers eine Hammermühle umfassen.

Die Partikelgröße der pulverisierten

Harzmischung kann durch Prüfung

der Partikelgrößenverteilung

mit einem JIS Standardsieb ermitelt werden.

-

Nach

der vorliegenden Erfindung hat das pulverisierte Material vorzugsweise

50 % an Gewicht oder weniger als die pulverisierten Partikel, die

auf dem 1 mm Sieb befindlich sind, ohne durch das Sieb zu gelangen,

wobei dies basierend auf dem Gesamtgewicht des pulverisierten Materials

ist. Wenn die Menge größer als

50 % ist, so kann es eine Tendenz geben, dass, selbst wenn das Foliendichteverhältnis als

hoch kontrolliert ist, Hohlräume

zwischen den Partikeln verbleiben können, wobei die Hohlräume während des

Formens die Tendenz haben, größer zu werden.

-

Das

pulverisierte Material hat vorzugsweise ein Gewicht von 10 bis 40

%, noch bevorzugter von 20 bis 25 %, und an pulverisierten Partikeln,

die durch das 0,125 mm Sieb passen, basierend auf dem Gesamtgewicht

des pulverisierten Materials. Die feinen Partikel füllen die

Hohlräume

zwischen den größeren Partikeln, so

dass die Luftmenge, die zwischen die Tafeln während des Formens eingezogen

werden, reduziert werden können.

Wenn trotzdem die Menge an feinen Partikeln 40 % oder mehr überschreitet,

kann die Hauptdichte gering werden, was zu einer Zunahme an Luftblasen

führen

kann und zu einem deutlichen schwierigeren Ausformen der Tafeln

führen

kann. Weitergehend, in Bezug auf den Kompressionsdruck und die Tafeldichteverteilung,

ist es besonders bevorzugt, die Menge der Partikel mit einer Partikelgröße von 0,95

mm oder weniger auf 95 Gew.-% oder weniger, basierend auf dem Gesamtgewicht

an pulverisierten Material, zu drücken.

-

Das

Dichteverhältnis

der zuvor genannten Tafel, die tafelausgeformt ist, ist auf 94 %

oder weniger als 98 % gesetzt. Besonders bevorzugt sind 96 % oder

mehr und weniger als 98 %. Der Grund, warum das Dichteverhältnis des

zuvor genannten tablettartig ausgeformten Tabletts weniger als 98

% ist, wird nachfolgend erläutert.

Das heißt,

(1) selbst wenn das Dichteverhältnis

auf 99 bis 100 % gelegt ist, sehr hohe Unterdrucksetzung erforderlich

ist, um eine Tafeldichte von 98 % oder mehr zu erreichen, was unmöglich ist oder

nicht wünschenswert

vor dem Hintergrund der Vorrichtung, (2) wichtige Komponenten in

dem Material von der Knetvorrichtung entfernt werden, und Wasser

während

der Lagerung aufgrund der vergrößerten Oberfläche wegen

der Pulverisierung absorbiert wird, so dass die flüchtigen

Komponenten zum Zeitpunkt des Tafelausformens in der Harzmischung

enthalten sind. Wenn eine so zusammengesetzte Harzmischung in eine

Tafel mit einer großen Dichte

von 98 % oder mehr geformt ist, kann ein Ausgasen oder eine Entfeuchtung

kaum noch später

durchgeführt

werden, und die flüchtigen

Komponenten können

kaum von der hochdichten Schicht während der Harzverflüssigung

zum Zeitpunkt des Formens separiert werden, und sind letztendlich

geeignet, als Hohlräume

zu verbleiben.

-

In

diesem Zusammenhang wird das vorgenannte Tafeldichteverhältnis wie

nachfolgend erläutert

gemessen und berechnet. Da die Tafel in einer säulenartigen Form ausgeformt

ist, wird die hauptspezifische Masse der Tafel aus dem Durchmesser,

der Höhe

und dem Gewicht der Tafel berechnet, wobei das Tafeldichteverhältnis durch

das Verhältnis

mit dem wahren spezifischen Gewichtswert des verdichteten Formmaterials

(gehärtetes

Produkt der Harzzusammensetzung) ermittelt wird. Weiter beispielhaft

wird das Tafeldichteverhältnis aus

dem hauptspezifischen Gewicht der Tafel berechnet, und zwar in der

vorstehend genannten Art, wobei das wahre spezifische Gewicht des

verdichteten Vormaterials mittels des vorgenannten Verfahrens berechnet

wird, wobei dieses auf nachfolgender Formel basiert: Tafeldichteverhältnis (%)

= [(hauptspezifisches Gewicht der Tafel)/(wahres spezifisches Gewicht

des verdichteten Formmaterials)] × 100.

-

Der

zuvor genannte Druck zur Zeit des Tafelausformens, und zwar in eine

Tafelform unter Verdichtung, ist nicht limitiert, aber es ist wünschenswert,

einen Bereich von z. B. 245 bis 784 MPa zu nutzen.

-

Es

ist daher im Rahmen der vorliegenden Erfindung möglich, effizient den Aufbau

von internen Hohlräumen

in einem Halbleiter, der unter Nutzung dieser Tafel ausgeformt ist,

zu verhindern, wenn alle der entsprechenden Werte bezüglich des

Schichtdickenverhältnisses

und des Tafeldichtenverhältnisses

die zuvor genannten Bereiche befriedigen. Das heißt, wenn

einer der zuvor genannten Werte außerhalb des genannten Bereiches

liegt, sich die Effekte der Erfindung nicht einstellen können. Zum

Beispiel ist es schwierig, die Bildung von internen Hohlräumen in

der Halbleitervorrichtung zu verhindern, wenn das Schichtdickenverhältnis vor

der Pulverisierung weniger als 98 % ist, selbst wenn das Dichteverhältnis der

letztendlich erreichten Tafel 97 % ist.

-

Die

Größe der Halbleiterformtafel

der vorliegenden Erfindung ist nicht im Besonderen eingegrenzt,

solange eine ungefähre

säulenförmige Ausgestaltung

gewählt

ist, wobei ein Bereich von 7 bis 30 mm im Durchmesser und 10 bis

45 mm in der Höhe

bevorzugt wurde.

-

Das

Ausformen einer elementaren Halbleitervorrichtung unter Nutzung

einer Halbleiterformtafel nach vorstehender Art ist nicht begrenzt

und kann mittels eines bekannten Formverfahrens, wie z. B. Transferformens

oder dergleichen, ausgeführt

werden.

-

Als

Nächstes

werden Beispiele der Erfindung zusammen mit Vergleichsbeispielen

beschrieben.

-

Jede

der Komponenten, die nachfolgend gezeigt ist, wurde angefertigt.

Biphenylartiges

Epoxidharz:

Epoxidäquivalent

173, Schmelzpunkt 100°C.

Phenol

Novolakharz:

Hydroxylgruppenäquivalent 107, Schmelzpunkt

60°C.

Härtbeschleuniger:

Triphenylphosphin

Camaubawachs

Anorganischer

Füller:

Fusioniertes

sphärisches

Silicapulver (durchschnittliche Partikelgröße 20 μm)

Ruß

Silanverbindungsmittel:

γ-Glycidoxypropyltrimethoxysilan

-

Erfindungsgemäße Beispiele

1 bis 6 und vergleichende Beispiele 1 bis 6

-

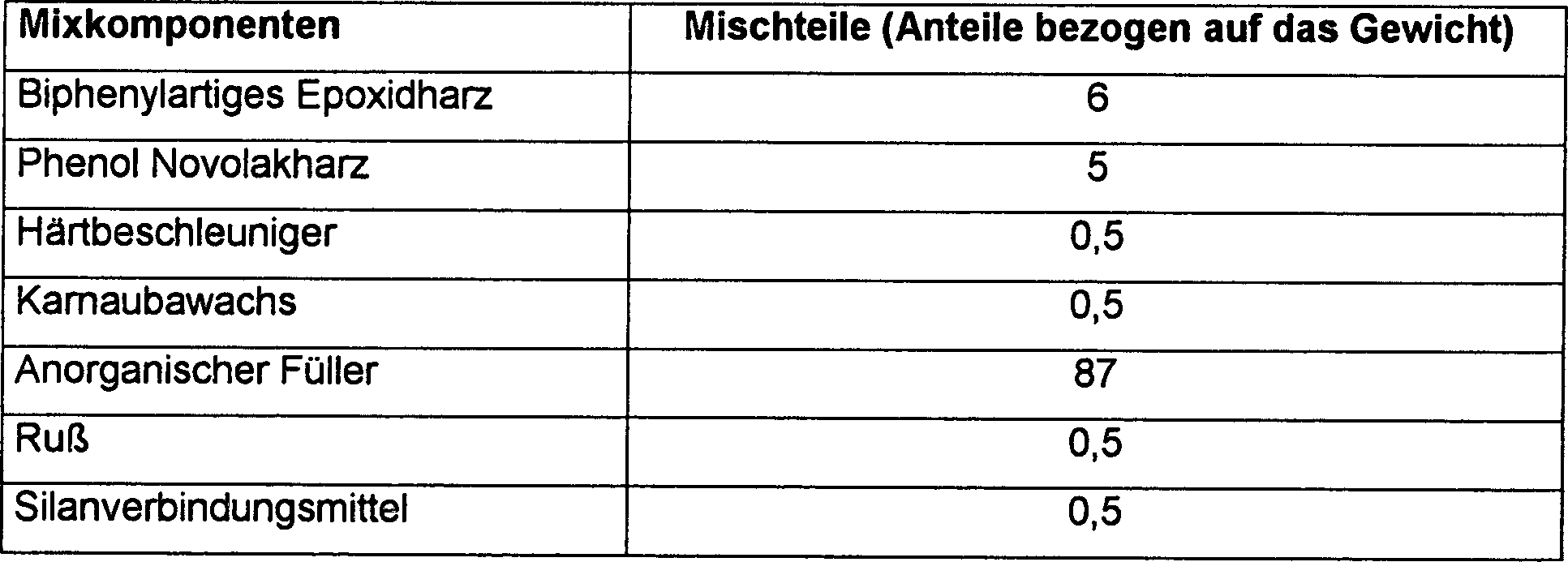

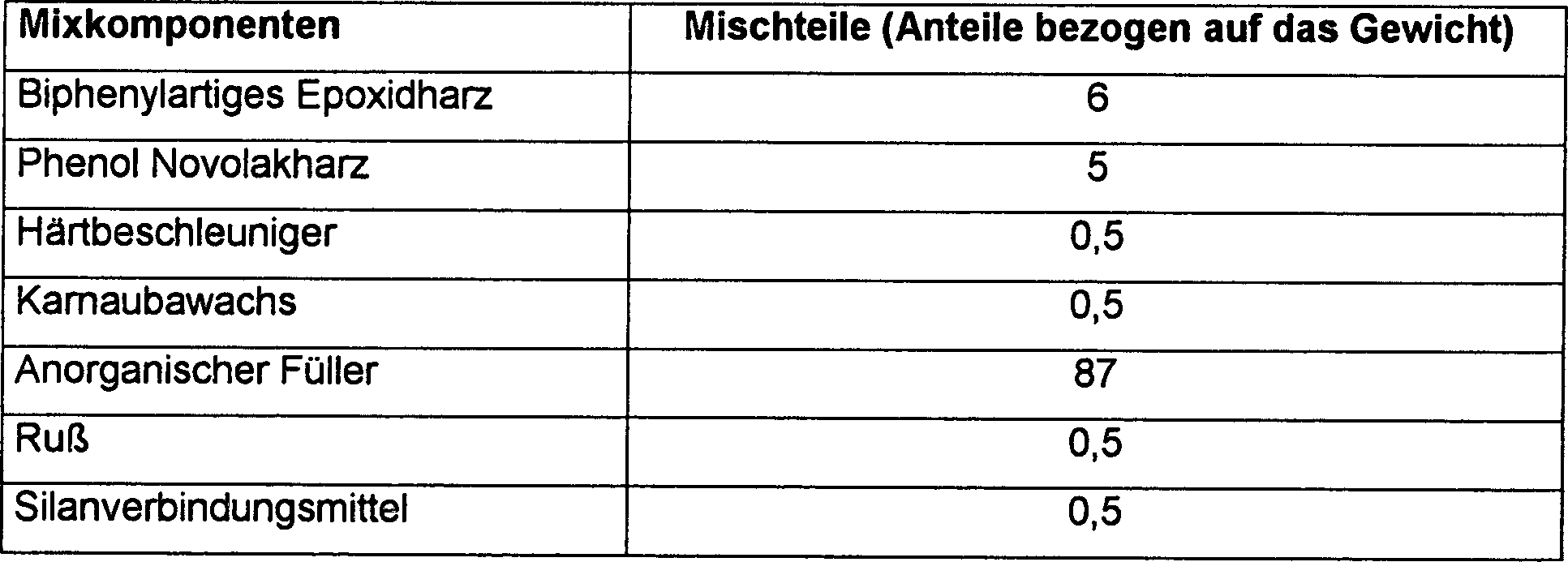

Entsprechende

Komponenten sind in der nachfolgenden Tabelle 1 dargestellt, wobei

diese in einen Mixer gebracht wurden, und zwar mit einem Verhältnis wie

in ebensolcher Tafel gezeigt, und trockenvermischt wurden, wobei

dann die zuvor genannte Mischung in einen Doppelschraubenkneter

eingeführt

wurde und, bei einer Harztemperatur von 110°C, schmelzgeknetet wurde. Als

Nächstes

wurde das geknetete Material aus der Knetvorrichtung ausgelassen

(entladen) und in eine Folienform mittels Rollens unter Verwendung

eines Kalanderrollers mit einem Durchmesser von 150 mm im Durchmesser

ausgeformt. In diesem Fall wurde der Spalt, der hebende Druck und Ähnliches

des Rollers so eingestellt, dass die Folie eine Dicke wie nachfolgend

in der Tabelle 2 aufgeführt

erreichte. Als Nächstes

wurde das zuvor genannte schmelzgeknetete Material in eine Folienform

umgeformt, luftgekühlt,

unter Nutzung einer Hammermühle

pulverisiert und dann in eine Tafelform geformt. Dieses Tafel-herstellende

Ausformen war durch eine rotierende Tablett-herstellende Maschine

erreicht (hergestellt durch Kikusui Seisakusho, 33 nachfolgende

Bauart), wobei darin das Ausformen der Tafeln kontinuierlich ausgeführt wurde,

wobei ein Drehteller rotiert, auf welchem ein Paar an Mörsem und

Stößeln jeweils paarweise

oder in größerer Anzahl

zusammengestellt sind. Nachfolgend wurde eine Halbleitertormtafel

durch Komprimieren bis zu einem gewünschten Tafeldichteverhältnis erreicht. Tabelle

1

-

Betreffend

jede der entsprechenden Halbleiterformtafeln, die in vorstehender

Art erreicht werden, wurde das Tafeldichteverhältnis gemessen und in Einklang

mit der vorgehend beschriebenen Methode kalkuliert; auch das vorgenannte

Foliendichteverhältnis

zum Zeitpunkt des Rollformens wurde in eine jeweilige Folienform

in Einklang mit dem vorbe schriebenen Verfahren gemessen und kalkuliert.

In diesem Zusammenhang wurde die vorgenannte Schichtdicke mit einer

Schieblehre nach dem Luftabkühlen

des in Folienform umgeformten Materials gemessen. Die Ergebnisse

sind in nachfolgenden Tabellen 2 und 3 aufgeführt.

-

Unter

Verwendung jeder der jeweiligen Halbleitertormtafeln, die in diesem

Zusammenhang erreicht wurden, wurde eine Halbleitervorrichtung (20

Muster) unter den nachfolgenden Bedingungen separiert.

-

Nachfolgend

wurde das Innere der so erreichten Halbleitervorrichtungen unter

Nutzung eines Röntgenapparates

untersucht, um die Anzahl an inneren Hohlräumen mit einer Größe von 100 μm oder größer zu zählen, wobei

dabei ein durchschnittlicher Wert der Anzahl an inneren Hohlräumen in

20 Mustern der Halbleitervorrichtung berechnet wurde. Die Ergebnisse

sind in nachfolgender Tabelle 2 und 3 dargestellt.

| Halbleitervorrichtungsgröße: | 144

Pin Quad Flat Package (144 Pin QFP) |

| | 20

mm × 20

mm |

| Chipgröße: | 7,5

mm × 7,5

mm |

| Transferformbedingung: | Temperatureinstellung

bei 175°C

für 90

Sekunden |

| Formdruck: | 6865

MPa |

| Formmaschine: | Vielkolbensystem,

hergestellt durch TOWA |

-

Fünfzig ausgeformte

Tafeln (14 mm im Durchmesser; gewünschtes Gewicht: 6 g) wurden

ausgeformt und jede der Tafeln wurde gewogen. In Übereinstimmung

mit den nachfolgenden Kriterien wurde die Gewichtsverteilung bestimmt

und die Ergebnisse sind in den Tabellen 2 und 3 wiedergegeben.

- A: (Maximumwert-Minimumwert)/durchschnittlicher

Wert < 0,3 %

- B: 0,3 % ≤ (Maximumwert-Minimumwert)/durchschnittlichen

Wert < 0,5 %

- C: 0,5 % ≤ (Maximumwert-Minimumwert)/durchschnittlichen

Wert < 2,0 %

- D: 2,0 % ≤ (Maximumwert-Minimumwert)/durchschnittlichen

Wert

-

Der

Verdichtungsdruck, der für

das Ausformen der Tafeln benötigt

wird, wurde für

jede der Tafeln der erfindungsgemäßen Beispiele und der vergleichenden

Beispiele gemes sen. Die Ergebnisse wurden in den nachfolgenden Tabellen

2 und 3 als relative Werte, bezogen auf den Wert des vergleichenden

Beispiels 1, als 1 dargestellt. Tabelle

2

Tabelle

3

-

Wie

in den vorgenannten Ergebnissen ersichtlich wurden innere Hohlräume nicht

ausgeformt oder sehr klein, wenn ausgeformt, in den Halbleitervorrichtungen

gefunden, die hergestellt wurden aus einer Tafel mit einem Tafeldichteverhältnis von

94 % oder mehr und weniger als 98 %, wobei diese Vorrichtungen aus

einem pulverisierten Material hergestellt wurden, umfassend einer

gerollten Folie mit einem Foliendichteverhältnis von 98 % oder mehr.

-

Auf

der anderen Seite wurden Halbleitervorrichtungen unter Verwendung

von Tafeln hergestellt, die entweder ein Foliendichteverhältnis von

weniger als 98 % oder ein Tafeldichteverhältnis von weniger als 94 % oder

98 % oder mehr aufwiesen, wobei interne Hohlräume in großen Mengen im Vergleich zu

den erfindungsgemäßen Beispielen

ausgeformt wurden.

-

Wie

in dem Vorhergehenden beschrieben ist, in Einklang mit der vorliegenden

Erfindung, eine Halbleiterformtafel durch Rollformen eines gekneteten

Materials aus einer Epoxyharzzusammensetzung in eine Folienform

hergestellt, wobei ein Foliendichteverhältnis von 98 % oder mehr vorliegt,

wobei die vorgenannte folienförmige

verdichtete Masse pulverisiert wurde, und dann das pulverisierte

Material in eine Tafelform mit einem Tafeldichteverhältnis von

94 % oder mehr und weniger als 98 % gebracht wurde. Dadurch, nämlich durch das

Bestimmen des Foliendichteverhältnisses

auf dem vorgenannten Bereich, wird es möglich, eine hochdichte Tafel

zu erhalten, was mit konventionellen Tafelherstelltechniken schwierig

zu realisieren ist und mit einer Tafelherstellvorrichtung schwierig

ist, wenn pulverisiertes Material verwendet wird. Entsprechend wird

eine Halbleitervorrichtung mittels Harzformens und unter Verwendung

einer Tafel hergestellt, wobei das Herstellverfahren der vorliegenden

Erfindung weniger Hohlraumentstehungen hervorruft und eine höhere Verlässlichkeit aufweist.

-

Zusätzlich wird

es leichter, das Foliendichteverhältnis auf eine hohe Dichte

von 98 % oder mehr einzustellen, wenn die Dicke der zuvor genannten

rollausgeformten Folie 1 mm oder weniger ist.

-

Bestimmte

Abwandlungen der Erfindung, die detailliert in Bezug auf die speziellen

Ausgestaltungsbeispiele beschrieben wurden, sind für einen

Fachmann offensichtlich, wobei eine Vielzahl von Änderungen

und Modifikationen durchgeführt

werden können,

ohne von dem Schutzbereich der Ansprüche abzuweichen.