CN1207529C - 应变传感器及其制造方法 - Google Patents

应变传感器及其制造方法 Download PDFInfo

- Publication number

- CN1207529C CN1207529C CNB028032640A CN02803264A CN1207529C CN 1207529 C CN1207529 C CN 1207529C CN B028032640 A CNB028032640 A CN B028032640A CN 02803264 A CN02803264 A CN 02803264A CN 1207529 C CN1207529 C CN 1207529C

- Authority

- CN

- China

- Prior art keywords

- weight

- electrode

- less

- glassy layer

- metal substrate

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01L—MEASURING FORCE, STRESS, TORQUE, WORK, MECHANICAL POWER, MECHANICAL EFFICIENCY, OR FLUID PRESSURE

- G01L1/00—Measuring force or stress, in general

- G01L1/20—Measuring force or stress, in general by measuring variations in ohmic resistance of solid materials or of electrically-conductive fluids; by making use of electrokinetic cells, i.e. liquid-containing cells wherein an electrical potential is produced or varied upon the application of stress

- G01L1/22—Measuring force or stress, in general by measuring variations in ohmic resistance of solid materials or of electrically-conductive fluids; by making use of electrokinetic cells, i.e. liquid-containing cells wherein an electrical potential is produced or varied upon the application of stress using resistance strain gauges

- G01L1/2287—Measuring force or stress, in general by measuring variations in ohmic resistance of solid materials or of electrically-conductive fluids; by making use of electrokinetic cells, i.e. liquid-containing cells wherein an electrical potential is produced or varied upon the application of stress using resistance strain gauges constructional details of the strain gauges

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49002—Electrical device making

- Y10T29/49082—Resistor making

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49002—Electrical device making

- Y10T29/49082—Resistor making

- Y10T29/49099—Coating resistive material on a base

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49002—Electrical device making

- Y10T29/49082—Resistor making

- Y10T29/49103—Strain gauge making

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49002—Electrical device making

- Y10T29/49117—Conductor or circuit manufacturing

- Y10T29/49204—Contact or terminal manufacturing

- Y10T29/49224—Contact or terminal manufacturing with coating

Landscapes

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Measurement Of Length, Angles, Or The Like Using Electric Or Magnetic Means (AREA)

- Measurement Of Force In General (AREA)

- Pressure Sensors (AREA)

Abstract

一种应变传感器,具有金属基板、在金属基板上形成的第一电极、在第一电极上形成的玻璃层、在玻璃层上形成的第二电极以及应变感应电阻,所述第一电极含有40重量%以上Ag,含有0.5重量%以上且小于5重量%SiO2,还含有0.1重量%以上且小于5重量%Al2O3、PbO、CaO中的至少一种,且玻璃成分小于30重量%。以低成本提供的这种应变传感器,提高了金属基板和第二电极之间的绝缘电阻,并具有高可靠性。

Description

技术领域

本发明涉及一种通过应变感应电阻的应变检测出由人体体重或汽车等车辆的重量等引起的外力的应变传感器。

背景技术

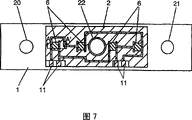

在特开2000-180255号公报中提出的以往应变传感器由1个玻璃层和1个保护膜玻璃层构成。以下,参照附图说明以往的应变传感器。图7是以往的应变传感器的俯视图。

在金属基板1的一端侧设置第1固定孔20,同时在另一端侧设置第2固定孔21,并且约在中央设置检测孔22。在金属基板1的上面设置玻璃层2,并且在玻璃层2上面设置4个应变感应电阻6。通过把应变感应电阻6与布线11和第2电极5电连接,构成电桥电路。另外,应变感应电阻6和第2电极5是由保护膜玻璃层7a、7b保护起来。

图8是以往的应变传感器的剖视图。图8表示相当于图7的A-A’部分的剖面。因玻璃层2a、2b、2c是由相同的硼硅酸铅类玻璃构成,所以烧结后被一体化,无法判别各自。

图8中,在玻璃层2a、2b、2c之间引入虚线,简单地将它们区别开。另外,圆空穴9是在烧结后的玻璃层2a、2b、2c的内部无规则产生的。

图8中将玻璃层作为3层来表示的原因是因为在特开平09-243472号公报中提出了,代替搪瓷或结晶玻璃而使用20μm厚的硼硅酸铅类的玻璃膏,将其进行3次印刷烧结(将印刷和烧结交替反复3次)而形成多层绝缘层。

下面,使用图7说明以往的应变传感器的组装方法。

首先,在预先准备的金属基板1的上面丝网印刷玻璃膏之后,在约850℃烧结,而在金属基板1上面形成玻璃层2。然后,在玻璃层2上面丝网印刷由Ag和Pt构成的导电性膏。接着,在约850℃烧结,在玻璃层2上面形成布线11或第2电极5。接着,印刷Ru系电阻膏,以使其覆盖玻璃层2和第2电极5的一部分,然后在约850℃烧结,形成应变传感器6。最后通过在玻璃层2、布线11、应变传感器6上丝网印刷玻璃膏并烧成,而形成保护膜玻璃层7a、7b。

这时,如果预先在保护膜玻璃层的图形上形成窗口,则能够在从该窗口露出的布线11上封装芯片部件或半导体。下面说明采用以上构成的以往应变传感器的工作。将金属基板1上的第一固定孔20和第二固定孔21,通过螺栓(未图示)和螺母(未图示)固定在固定部件(未图示)上之后,把检测部件(未图示)固定在检测孔22中。另外,由于从上方向检测部件作用的外力F,金属基板1变形。

其结果,在设置于金属基板1上面的应变感应电阻6产生压缩应力或拉伸应力,各应变感应电阻6的电阻值发生变化。应变感应电阻6通过布线11构成电桥电路,通过在此检测出的差动电压,检测出作用于检测部件(未图示)上的外力F。图4A是表示图7和图8中所示的以往应变传感器的玻璃层数和绝缘电阻之间关系的图。由图4A可知,玻璃层数为3层、4层这样多时,绝缘电阻是109~1011。但是,玻璃层数为2层时,绝缘电阻下降至106~1010的范围。玻璃层数为1层时,绝缘电阻将更下降。并且,在玻璃层为1层时实测的绝缘电阻是几乎小于1Ω的短路状态,极少一部分为数百KΩ。在图4A的曲线上,简单地把玻璃层为1层时的绝缘电阻表示为105。这样,以往结构的情况下存在玻璃层越少(或者是越薄)绝缘电阻越急剧下降,同时还存在着所谓偏差大的可靠性差的问题。

另外,因实用时需要应变传感器的绝缘电阻在109以上,所以如果采用以往的结构的话,需要3层以上的玻璃层。

因此存在成品的成本变高的问题。

发明内容

本发明的目的在于提供一种应变传感器,具有金属基板、在所述金属基板上形成的第一电极、在所述第一电极上形成的玻璃层、在所述玻璃层上形成的第二电极以及应变感应电阻,其特征在于,所述第一电极含有40重量%以上Ag,含有0.5重量%以上且小于5重量%SiO2,还含有0.1重量%以上且小于5重量%Al2O3、PbO、CaO中的至少一种,且玻璃成分小于30重量%。

另外,上述应变传感器中,所述第一电极的厚度为0.1μm以上且小于100μm。

另外,上述应变传感器中,所述第一电极还含有1重量%以上且小于10重量%Bi2O3。

另外,上述应变传感器中,所述玻璃层的厚度为5μm以上且小于500μm。

另外,上述应变传感器中,所述第二电极含有40重量%以上Ag,含有0.5重量%以上且小于5重量%SiO2,含有0.1重量%以上且小于5重量%Al2O3,还含有0.1重量%以上且小于5重量%CaO、NiO、PbO、CuO中的至少一种,且玻璃成分小于30重量%。

另外,上述应变传感器中,所述第二电极含有40重量%以上Ag,含有0.5重量%以上且小于5重量%SiO2,含有0.1重量%以上且小于5重量%Al2O3,还含有1重量%以上且小于10重量%Bi2O3,且玻璃成分小于30重量%。

另外,上述应变传感器中,所述第二电极含有40重量%以上Ag,含有0.5重量%以上且小于5重量%SiO2,,含有0.1重量%以上且小于5重量%Al2O3,还含有5重量%以上且小于15重量%Pd,且玻璃成分小于30重量%。

另外,上述应变传感器中,所述金属基板为含有Cr和Al2O3的铁素体类不锈钢。

本发明还提供一种应变传感器的制造方法,具有:在金属基板上形成第一电极的工序;在所述第一电极上形成至少1层以上的玻璃层的工序;在所述玻璃层上形成第二电极和布线的工序;和形成与所述第二电极电连接的应变感应电阻的工序;其特征在于,还具有形成覆盖所述第二电极和所述应变感应电阻中的至少一个的保护膜玻璃层的工序,所述第一电极含有40重量%以上Ag,含有0.5重量%以上且小于5重量%SiO2,还含有0.1重量%以上且小于5重量%Al2O3、PbO、CaO中的至少一种,且玻璃成分小于30重量%。

另外,上述应变传感器的制造方法中,把所述第一电极、所述玻璃层、所述第二电极全部在600℃以上且小于900℃的氧化气氛下烧结形成。

另外,上述应变传感器的制造方法中,将所述保护膜玻璃层,在400℃以上且小于800℃的氧化气氛下烧结。

附图说明

图1是说明本发明的应变传感器结构的剖视图。

图2A~图2D是说明以往应变传感器的制造方法的图。

图3A~图3D是说明本发明的应变传感器的制造方法的图。

图4A、图4B是玻璃层的层数和绝缘电阻的关系图。

图5A、图5B是说明烧结中的金属基板和第二电极之间电压的图。

图6是说明第一电极的图形形状的剖视图。

图7是以往应变传感器的俯视图。

图8是以往应变传感器的剖视图。

具体实施方式

(实施方式1)

图1是表示本发明实施方式的应变传感器的结构的图。另外,该图为示意图,并没有在尺寸上准确地表示出每个位置。在金属基板1上形成第一电极12,进而通过玻璃层2,形成第二电极5和与第二电极5连接的应变感应电阻6、布线11。

另外,布线11以给定的图形与第二电极5连接。此外,设有保护膜玻璃层7。

圆空穴9是在烧结工序中产生的空穴。图7的以往例和图1的本发明之间的很大差异在于,在金属基板1和玻璃层2之间是否形成有第一电极12。

本发明中,通过在第二电极5或布线11和金属基板1之间插入第一电极12,能够使第二电极5以及布线11和金属基板1之间的绝缘电阻保持得高。

其结果,可大幅度降低产生短路的缺陷。

下面,利用图2A~图4B,进一步说明其制造方法。

图2A~图2D是说明以往应变传感器的制造方法的图。图2A表示金属基板1。另外,金属基板1的形状可以根据需要使用各种形状。

接着,如图2B中所示,在金属基板1上形成玻璃层2。这里作为形成玻璃层的方法,丝网印刷市售的玻璃膏,在850℃的带式烧结炉进行烧结。进而形成图2C中所示的玻璃层3。通过这样把玻璃层1层以上即多层化,可防止印刷时产生小孔等。然后,如图2D所示,在由数层构成的玻璃层上形成第二电极5。

在实际的应变传感器的制造工序中,第二电极5具有复杂的图形形状,进而在其上形成应变感应电阻或保护层,从而成为应变传感器的成品。

此外,图2D显示了用绝缘电阻计13测定第二电极5和金属基板1之间绝缘电阻的状态。图3是用于说明实施方式1的本发明的应变传感器的制造方法的图。图3A是在金属基板1上形成第一电极12的图。金属基板1是厚度为2mm的不锈钢基板。这里,第一电极12是把以银作为主体的电极油墨,通过丝网印刷法,在金属基板上以给定的图形进行印刷,使用带式炉在850℃烧结而形成。然后如图3B所示,在第一电极12上形成玻璃层2、3。

接着,如图3C所示,在该玻璃层3上形成第二电极5。对这样形成的样品,如图3D所示,利用绝缘电阻计13,测定第二电极5和金属基板1之间或者是第二电极5和第一电极12之间的绝缘电阻。图4A、图4B表示了在图2或图3中说明的样品的玻璃层的层数和绝缘电阻之间的关系。X轴是玻璃层的数。Y轴是绝缘电阻,其单位是Ω。

外推线15是近似多个测定数据14而做成的。图4A表示了在图2A~图2D中表示的以往结构(相当于图7)中的第二电极5和金属基板1之间的绝缘电阻。由图4A可知,虽然在玻璃层数为3层、4层这样多时绝缘电阻高,但随着层数的减少,绝缘电阻急剧下降。图4A表示了虽然形成多个玻璃层以使玻璃层的小孔的影响小,但绝缘电阻的偏差很大。图4B是,在图3A至图3D中表示的本发明(相当于图1)结构上第二电极5和金属基板1之间的绝缘电阻。由图4B可判断玻璃层数为1层~4层时绝缘电阻在1010~1011。另外,当玻璃层数以3层、2层、1层逐渐减少时,观察到绝缘电阻有些下降,但可以判断即使玻璃层数为1层,绝缘电阻也是1010以上。

这样,图4B的情况下,如果玻璃层数在1层以上,则能够得到充分的绝缘电阻。另外,为了抑制由于灰尘等产生小孔,也可以设置多层玻璃层。

接着,分别改变第一电极12和第二电极5材料,进行与图2A~图4B相同的试验。结果,使用金(Au)电极时,没有观察到象在图4A、图4B所示的不同。并且可知,如图4A中所示的随玻璃层数的减少,金属基板1和第二电极5之间绝缘电阻急剧下降的现象,在作为第二电极5的材料使用含Ag的烧结性电极(Ag-Pd、Ag-Pt、Ag-Pd-Pt等)时容易发生。另外,在电极膏中没有添加玻璃成分的场合也同样发生了图4A的现象。此外,改变形成玻璃层的玻璃的种类(材料、软化点)进行试验的结果,小于玻璃软化点时没有观察到所述绝缘电阻急剧下降的现象。如果超过软化点则容易发生所述现象。另一方面可知,如本发明那样,在金属基板1上形成第一电极12的情况下,不管玻璃种类或软化点,能够防止所述绝缘电阻的下降。

用SEM观察没有形成第一电极12的图3A的样品(图7的结构)和形成了第一电极12的图3B的样品(图1的结构)的剖面时,均发现了图7中说明的圆空穴9。这样,通过形成第一电极12不能消除玻璃层内的空穴,但能够大幅度地改善玻璃层减少(变薄)时产品的可靠性。

其结果,能够实现高质量、降低工时,从而降低成品的成本。图5A、图5B是说明烧结中的金属基板和第二电极之间电压的图。图5A表示将样品放置在单一炉内,并测定烧结过程中发生的电压的结果。

图5B表示在烧结过程中测定样品电压的状态。如图5B所示,在金属基板1或第二电极5等安装白金线,并在该状态下把样品置于单一炉中升温(单一炉并未图示)。并且在从单一炉向外延伸的白金线的一端上安装电压计测定在样品上发生的电压。

在图5A中曲线16表示以往例,曲线17表示本发明。×轴是设置在单一炉内部的热电偶的温度,Y轴是用电压计测定的电压。曲线17表示形成了第一电极时(相当于图3的结构)的电压。可知在金属基板1和第二布线5之间几乎没有电压。另一方面,曲线16表示没有设置第一电极时的情况(相当于图2的结构),可知在金属基板1和第二布线5之间有电压。从600℃左右发生若干电压,在850℃左右电压达到1V左右。在850℃保持30分钟时,电压上升至1.5V附近。接着,即使从850℃降低温度,电压一直高。这是由测定温度用的热电偶和金属基板的热容的差异引起,是单一炉内的实测温度和样品自身的温度的不同带来的。

使用单一炉以外的其它加热机构,同样地加热各样品的同时测定电压,结果得到了同样的效果。

由图4A~图5B的结果,可以推测以下事实。即,图4A的绝缘电压的下降现象是将至少含有Ag的烧结性电极材料用作第二电极5时所产生的特殊现象,当形成第二电极5(850℃烧结)时,玻璃(850℃烧结)再熔融。并且玻璃成为一种固体电解质,在金属基板1和第二电极5之间产生电位差。另外,推断它将成为一种电池而引起绝缘电阻的急剧下降。通过在金属基板1上面形成第一电极12,可防止如图5A所示产生电压。

作为其结果,认为即使是玻璃层少(或者是玻璃层的厚度薄)的情况下,可得到如图4B所示的高的绝缘电阻。并且,如果使玻璃层多层化或者使玻璃层的膜厚在一定厚度以上,则可抑制由于灰尘等发生小孔,以高成品率制造应变传感器。

(实施方式2)

使用图6来说明第一电极12的图形形状。

第一电极12作为电极图形18形成,并设置在金属基板1和玻璃层2之间。为了防止在第二电极5和金属基板1之间产生的电池效果,第一电极图形18没有必要一定是全部为图形。作为第一电极图形18,可以是网状、方格花纹状、水珠状、或者是锯齿形等的有规则的图形,也可以是无规则的图形。这样,通过使第一电极非全部图形化,能够减少使用于第一电极图形中的电极材料的使用量。另外,可降低成品的成本。

(实施方式3)

在实施方式3中说明第一电极的成分。

表1是对第一电极12做出的试验结果,当玻璃成分只是SiO2时不能得到所需的粘接强度。

在SiO2中加入PbO、CaO、Al2O3等成分1重量%左右时,可得到所需的粘接强度。并且Bi2O3的情况下适当的量是1重量%以上小于10重量%。玻璃成分如果达到30重量%以上,则即使得到了粘接强度但电阻过高,有可能降低应变传感器的电特性,所以不理想。

表1(○是佳品,◎是质量更高的佳品,×是不合格品)

| 玻璃成分 | 第一电极中的组成(重量%) | 粘接强度 | 电阻 |

| SiO2SiO2 | (0-10)(0.5-5) | ×(剥离)×(剥离) | ○○ |

| SiO2+Al2O3SiO2+PbOSiO2+CaOSiO2+Bi2O3 | (0.5-5)+(0.1-5)(0.5-5)+(0.1-5)(0.5-5)+(0.1-5)(0.5-5)+(1-10) | ○○○○ | ◎◎◎◎ |

| SiO2+Al2O3+Bi2O3SiO2+PbO+Al2O3SiO2+Bi2O3+PbOSiO2+PbO+CaO | (0.5-5)+1+(1-10)(0.5-5)+1+(0.1-5)(0.5-5)+(1-10)+1(0.5-5)+1+(0.1-5) | ◎◎◎◎ | ◎◎◎◎ |

| SiO2+Al2O3+PbO+Bi2O3+CaO | (0.5-5)+(0.1-5)+(0.1-5)+(1-10)+(0.1-5),总计25重量% | ◎ | ◎ |

| SiO2+Al2O3+PbO+Bi2O3+CaO | 总计30重量% | ◎ | × |

在上表中:(1-10)表示1重量%以上且小于10重量%,

(1-2)表示1重量%以上且小于2重量%。

(实施方式4)

在实施方式4中说明第二电极的成分。

表2是对第二电极5的成分的讨论结果。

仅由(Al2O3+SiO2)是不能得到所需的粘接强度。

但是,还加入CaO、NiO、CuO、PbO等成分0.1~1重量%左右时,可得到所需的粘接强度。

并且加入Bi2O3的情况下,加入量最好是1重量%以上小于10重量%。

表2 (○是佳品,◎是质量更高的佳品,×是不合格品)

| 玻璃成分 | 第二电极中的组成(重量%) | 粘接强度 | 电阻 |

| (Al2O3+SiO2) | (O.1-5)+(0.5-5) | ×(剥离) | ○ |

| (Al2O3+SiO2)+CaO(Al2O3+SiO2)+NiO(Al2O3+SiO2)+CuO(Al2O3+SiO2)+Bi2O3 | (0.1-5)+(0.5-5)+(0.1-5)(0.1-5)+(0.5-5)+(0.1-5)(0.1-5)+(0.5-5)+(0.1-5)(0.1-5)+(0.5-5)+(1-10) | ○○○○ | ◎◎◎◎ |

| (Al2O3+SiO2)+CaO+NiO+Bi2O3(Al2O3+SiO2)+NiO+CuO+Bi2O3(Al2O3+SiO2)+CaO+NiO+CuO | (0.1-5)+(0.5-5)+(0.1-5)+(0.1-5)+(1-10)(0.1-5)+(0.5-5)+(0.1-5)+(0.1-5)+(1-10)(0.1-5)+(0.5-5)+(0.1-5)+(0.1-5)+(0.1-5) | ◎◎◎ | ◎◎◎ |

| (Al2O3+SiO2)+CaO+NiO+CuO+Bi2O3 | (0.1-5)+(0.5-5)+(0.1-5)+(0.1-5)+(0.1-5)+(1-10)总计25重量% | ◎ | ◎ |

| (Al2O3+SiO2)+CaO+Co2O3+NiO+CuO+Bi2O3 | 总计30重量% | ◎ | × |

上表中:(0.1-5)表示0.1重量%以上且小于5重量%,

(0.5-5)表示0.5重量%以上且小于5重量%。

另外,玻璃成分如果达到30重量%以上,则即使得到了粘接强度但电阻过高,有可能降低应变传感器的电特性,所以不理想。并且,通过在第二电极5中添加Pd,可抑制焊料浸出(solder leaching)。另外,通过公用化第二电极5和布线11,可减少印刷次数。由此能够降低成本。并且,第二电极5可以作为布线11而焊接封装其它芯片部件或半导体。

另外,在第二电极中添加Pd时,Pd添加量在5重量%以上且小于15重量%是理想的。小于5重量%时,焊料浸出的防止效果不够充分。另外,大于15重量%时,布线电阻上升,电极费用也上升,所以不理想。

(实施方式5)

在实施方式5中说明在电极内含有的Ag量。作为第一电极或第二电极的构成材料,通过含有Ag40重量%以上(理想的是60重量%以上),在电极层得到所需的电阻值。通过还添加Pd或Pt等,作为布线的各种可靠性得到提高。另一方面,在这些第一和第二电极中的Ag含量小于40重量%时,电极层的电阻值变高,使成品特性降低。相反,如果玻璃成分的总量达到30重量%以上,则电阻变得过高,有时降低作为应变传感器的特性,所以不理想。

如上所述,即使玻璃层为单层,也可将绝缘电阻保持较高的同时,大幅度降低短路的发生率。

通过层叠多个玻璃层,可大幅度降低小孔等的不合格品的发生率,因此可提高成品的成品率。

另外,作为玻璃层,通过至少将SiO2、Al2O3、BaO作为主要成分,能够与金属基板协调热膨胀系数。另外,玻璃层的厚度在5μm以上且小于500μm是理想的。当玻璃层的厚度小于5μm时,尽管形成了第一电极,但有时由于玻璃层中的微孔等绝缘电阻下降。相反,如果玻璃层的厚度超过500μm,则成品成本上升,所以不理想。

另外,理想的是,第一电极、玻璃层、第二电极等在600℃以上且小于1000℃的氧化气氛内烧结形成。在小于600℃气氛内烧结时,有时电极或玻璃层的烧结不够充分,得不到给定的强度或特性。

在1000℃以上烧结时,电极或玻璃层进而金属基板自身也需要选择高价特殊的部件,烧结炉也变得高价,所以不理想。对这些部件的烧成在氧化气氛中进行是理想的。当在还原气氛内烧结时,有时构成玻璃层的部件的一部分(例如PbO)被还原而使绝缘电阻下降。另外,理想的是在500℃以上且小于900℃温度烧结应变感应电阻。如果在小于500℃温度或者在900℃以上烧结应变感应电阻,均得不到给定的应变感应特性。使用保护膜玻璃层作为保护层时,理想的是400℃以上且小于800℃。

如果小于400℃有时得不到给定的可靠性。

如果在800℃以上烧结,有时使应变感应电阻的应变感应特性下降。另外,如果烧结气氛变成还原气氛,有时在保护膜玻璃层中含有的玻璃成分(例如PbO)被还原,有时得不到给定的可靠性。第一电极的厚度,理想的是0.1μm以上且小于100μm。如果大于100μm而变厚,则有时由于烧结时产生的内部应力而从金属基板剥离。并且在玻璃层上由于第一电极的厚度形成很大的阶差,所以存在于后续制造工序中发生问题的可能性。同时成品的成本上升。当第一电极的厚度小于0.1μm时,有时不能得到防止玻璃层的绝缘电阻降低的效果。

另外,本发明中各成分的添加量用重量%表示,氧化物是作为氧化物的重量%。求出所述构成元素比例时,可以对成品的剖面等使用XMA(X射线显微分析器)等的一般的方法。这时,元素是可以以氧化物(例如Al是作为Al2O3)计算。

如上所述,以金属基板—玻璃—布线的结构进行烧结时,如所述根据玻璃种类或电极材料的不同,有时在金属基板和布线之间产生电压,并由该电压,有时在金属基板和布线之间的绝缘电阻下降。

这时,通过在金属基板上直接形成银布线,可防止在金属基板和布线之间产生电压,可防止金属基板和布线之间的绝缘电阻下降。并且,通过这样地在金属基板上形成第一电极,可使金属基板自身的电阻下降,从而应变传感器的电路设计或者其最佳化变得容易。

因此,对于难以在烧成时产生电压的玻璃,也同样通过形成第一电极,可提高应变传感器的电特性。作为金属基板,从耐热性的角度,含有Cr或Al2O3的铁素体类不锈钢是理想的。

例如,通过使用Cr含量为5重量%以上且小于20重量%,Al2O3含量为2重量%以上且小于10重量%的不锈钢基板,可得到作为应变传感器所需的强度和充分地能耐于900℃附近为止的耐热性。并且,这时通过在第一电极一侧也添加与金属基板相同元素的Cr或Al2O3,可稳定其相互之间的连接。

产业上的利用可能性

根据本发明,通过在金属基板上设置第一电极,提高金属基板和第二电极之间的绝缘电阻,能以低成本提供可靠性高的应变传感器。

附图参考符号一览表

1 金属基板

2 玻璃层

5 第二电极

6 应变感应电阻

7 保护膜玻璃层

9 圆空穴

11 布线

12 第一电极

Claims (11)

1.一种应变传感器,具有金属基板、在所述金属基板上形成的第一电极、在所述第一电极上形成的玻璃层、在所述玻璃层上形成的第二电极以及应变感应电阻,其特征在于,所述第一电极含有40重量%以上Ag,含有0.5重量%以上且小于5重量%SiO2,还含有0.1重量%以上且小于5重量%Al2O3、PbO、CaO中的至少一种,且玻璃成分小于30重量%。

2.根据权利要求1所述的应变传感器,其特征在于,所述第一电极的厚度为0.1μm以上且小于100μm。

3.根据权利要求1所述的应变传感器,其特征在于,所述第一电极还含有1重量%以上且小于10重量%Bi2O3。

4.根据权利要求1所述的应变传感器,其特征在于,所述玻璃层的厚度为5μm以上且小于500μm。

5.根据权利要求1所述的应变传感器,其特征在于,所述第二电极含有40重量%以上Ag,含有0.5重量%以上且小于5重量%SiO2,含有0.1重量%以上且小于5重量%Al2O3,还含有0.1重量%以上且小于5重量%CaO、NiO、PbO、CuO中的至少一种,且玻璃成分小于30重量%。

6.根据权利要求1所述的应变传感器,其特征在于,所述第二电极含有40重量%以上Ag,含有0.5重量%以上且小于5重量%SiO2,含有0.1重量%以上且小于5重量%Al2O3,还含有1重量%以上且小于10重量%Bi2O3,且玻璃成分小于30重量%。

7.根据权利要求1所述的应变传感器,其特征在于,所述第二电极含有40重量%以上Ag,含有0.5重量%以上且小于5重量%SiO2,,含有0.1重量%以上且小于5重量%Al2O3,还含有5重量%以上且小于15重量%Pd,且玻璃成分小于30重量%。

8.根据权利要求1所述的应变传感器,其特征在于,所述金属基板为含有Cr和Al2O3的铁素体类不锈钢。

9.一种应变传感器的制造方法,具有:在金属基板上形成第一电极的工序;在所述第一电极上形成至少1层以上的玻璃层的工序;在所述玻璃层上形成第二电极和布线的工序;和形成与所述第二电极电连接的应变感应电阻的工序;其特征在于,还具有形成覆盖所述第二电极和所述应变感应电阻中的至少一个的保护膜玻璃层的工序,所述第一电极含有40重量%以上Ag,含有0.5重量%以上且小于5重量%SiO2,还含有0.1重量%以上且小于5重量%Al2O3、PbO、CaO中的至少一种,且玻璃成分小于30重量%。

10.根据权利要求9所述的应变传感器的制造方法,其特征在于,把所述第一电极、所述玻璃层、所述第二电极全部在600℃以上且小于900℃的氧化气氛下烧结形成。

11.根据权利要求9所述的应变传感器的制造方法,其特征在于,将所述保护膜玻璃层,在400℃以上且小于800℃的氧化气氛下烧结。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP306132/2001 | 2001-10-02 | ||

| JP2001306132 | 2001-10-02 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN1479859A CN1479859A (zh) | 2004-03-03 |

| CN1207529C true CN1207529C (zh) | 2005-06-22 |

Family

ID=19125816

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CNB028032640A Expired - Fee Related CN1207529C (zh) | 2001-10-02 | 2002-10-02 | 应变传感器及其制造方法 |

Country Status (6)

| Country | Link |

|---|---|

| US (2) | US7010986B2 (zh) |

| EP (1) | EP1355122B1 (zh) |

| JP (1) | JP4111136B2 (zh) |

| CN (1) | CN1207529C (zh) |

| DE (1) | DE60235346D1 (zh) |

| WO (1) | WO2003031907A1 (zh) |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007255953A (ja) * | 2006-03-22 | 2007-10-04 | Hitachi Ltd | 力学量測定装置 |

| US7441467B2 (en) * | 2006-07-12 | 2008-10-28 | Cts Corporation | Compression strain sensor |

| CN103983182A (zh) * | 2014-05-27 | 2014-08-13 | 相斌辉 | 便携式应变片粘贴工艺 |

| CN106574828A (zh) * | 2014-08-22 | 2017-04-19 | 株式会社村田制作所 | 压电传感器以及检测装置 |

| JP6794293B2 (ja) * | 2017-02-24 | 2020-12-02 | 日本電産コパル電子株式会社 | 起歪体およびその起歪体を備えた力覚センサ |

| CN107818850B (zh) * | 2017-09-25 | 2019-04-16 | 江苏时恒电子科技有限公司 | 一种热敏电阻用低扩散率的复合铜电极材料 |

| WO2019065841A1 (ja) * | 2017-09-29 | 2019-04-04 | ミネベアミツミ株式会社 | ひずみゲージ |

| CN116086663B (zh) * | 2023-02-13 | 2024-01-30 | 无锡胜脉电子有限公司 | 一种力传感器的制备方法 |

Family Cites Families (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS54129889A (en) | 1978-03-31 | 1979-10-08 | Hitachi Ltd | Strain measuring unit |

| GB8303555D0 (en) * | 1983-02-09 | 1983-03-16 | Strain Measurement Dev Ltd | Strain gauges |

| US4578735A (en) * | 1984-10-12 | 1986-03-25 | Knecht Thomas A | Pressure sensing cell using brittle diaphragm |

| JP3140081B2 (ja) * | 1991-05-14 | 2001-03-05 | 株式会社日立製作所 | 電子回路のノイズ除去装置、その製造方法、金属ケース、電子機器およびエンジン制御システム |

| US5406852A (en) * | 1992-03-18 | 1995-04-18 | Matsushita Electric Industrial Co., Ltd. | Pressure sensor having a resistor element on a glass dryer with electrodes connected thereto |

| JPH07167720A (ja) | 1993-12-14 | 1995-07-04 | Matsushita Electric Ind Co Ltd | 圧力センサ |

| JPH07307210A (ja) | 1994-05-12 | 1995-11-21 | Matsushita Electric Ind Co Ltd | 金属抵抗体の製造方法および力学量センサ |

| JPH08304200A (ja) | 1995-05-09 | 1996-11-22 | Matsushita Electric Ind Co Ltd | 感歪み抵抗体ペーストおよびこれを用いた力学量センサ |

| JPH09243472A (ja) | 1996-03-08 | 1997-09-19 | Matsushita Electric Ind Co Ltd | 力学量センサ |

| JPH10148591A (ja) * | 1996-09-19 | 1998-06-02 | Fuji Koki Corp | 圧力検出装置 |

| JP3468728B2 (ja) | 1998-10-06 | 2003-11-17 | タカタ株式会社 | シート重量計測装置 |

| US6345543B1 (en) | 1998-10-06 | 2002-02-12 | Takata Corporation | Seat weight measuring apparatus |

| US6427539B1 (en) * | 2000-07-31 | 2002-08-06 | Motorola, Inc. | Strain gauge |

| US6842965B2 (en) * | 2000-12-28 | 2005-01-18 | Matsushita Electric Industrial Co., Ltd. | Method for manufacturing a strain detector |

| US6653009B2 (en) * | 2001-10-19 | 2003-11-25 | Sarnoff Corporation | Solid oxide fuel cells and interconnectors |

-

2002

- 2002-10-02 DE DE60235346T patent/DE60235346D1/de not_active Expired - Lifetime

- 2002-10-02 CN CNB028032640A patent/CN1207529C/zh not_active Expired - Fee Related

- 2002-10-02 JP JP2003534842A patent/JP4111136B2/ja not_active Expired - Fee Related

- 2002-10-02 EP EP02800728A patent/EP1355122B1/en not_active Expired - Lifetime

- 2002-10-02 US US10/451,668 patent/US7010986B2/en not_active Expired - Lifetime

- 2002-10-02 WO PCT/JP2002/010259 patent/WO2003031907A1/ja active Application Filing

-

2004

- 2004-09-10 US US10/937,497 patent/US7181831B2/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| US20040079162A1 (en) | 2004-04-29 |

| EP1355122B1 (en) | 2010-02-17 |

| DE60235346D1 (zh) | 2010-04-01 |

| US7181831B2 (en) | 2007-02-27 |

| WO2003031907A1 (fr) | 2003-04-17 |

| US20050028605A1 (en) | 2005-02-10 |

| CN1479859A (zh) | 2004-03-03 |

| US7010986B2 (en) | 2006-03-14 |

| JPWO2003031907A1 (ja) | 2005-01-27 |

| EP1355122A4 (en) | 2007-05-23 |

| EP1355122A1 (en) | 2003-10-22 |

| JP4111136B2 (ja) | 2008-07-02 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN1039003C (zh) | 无铅厚膜糊状组合物 | |

| CN1052096C (zh) | 无镉无铅的厚膜糊状组合物 | |

| EP2164822B1 (en) | Conductor paste for ceramic substrate and electric circuit | |

| US8617428B2 (en) | Thick film resistive heater compositions comprising Ag and RuO2, and methods of making same | |

| KR970008549B1 (ko) | 높은 열 사이클 접착력 및 노화 접착력을 위한 은 풍부 전도체 조성물 | |

| KR101258328B1 (ko) | 루테늄 산화물을 갖는 무연 저항 조성물 | |

| CN1207529C (zh) | 应变传感器及其制造方法 | |

| CN1825504A (zh) | 厚膜电阻及其制法、厚膜电阻用玻璃组合物及厚膜电阻膏 | |

| JPH08242062A (ja) | 低温焼成セラミック回路基板 | |

| CN111490129A (zh) | 太阳能电池 | |

| JP2011521869A (ja) | Cu含有ガラスフリットを使用する抵抗体組成物 | |

| GB2149222A (en) | Multilatered ceramic substrate and method of making the same | |

| JP4645596B2 (ja) | 歪センサ及びその製造方法 | |

| CN105579418B (zh) | 陶瓷布线基板、陶瓷布线基板用陶瓷生坯片及陶瓷布线基板用玻璃陶瓷粉末 | |

| US7164342B2 (en) | Load sensor and method of manufacturing the load sensor, paste used for the method, and method of manufacturing the paste | |

| JP4720425B2 (ja) | 電子部品 | |

| WO2021024918A1 (ja) | セラミック配線基板、セラミック配線基板用セラミックグリーンシート及びセラミック配線基板用ガラスセラミックス粉末 | |

| EP1534053A2 (en) | Thick film conductor paste compositions for LTCC tape | |

| KR102120235B1 (ko) | 회로 기판 및 이것을 사용한 서멀 프린트 헤드 | |

| US20080029202A1 (en) | Thick film conductor case compositions for ltcc tape | |

| JPH08153945A (ja) | セラミック回路基板 | |

| JP3807257B2 (ja) | セラミック部品の製造方法 | |

| JP3649775B2 (ja) | 厚膜導電性ペースト組成物 | |

| JP4803157B2 (ja) | 荷重センサ及びその製造方法 | |

| CN1610016A (zh) | 电阻和电子器件 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C14 | Grant of patent or utility model | ||

| GR01 | Patent grant | ||

| CF01 | Termination of patent right due to non-payment of annual fee |

Granted publication date: 20050622 Termination date: 20191002 |

|

| CF01 | Termination of patent right due to non-payment of annual fee |