CN1133541C - 微型电动机械器件、喷液头及其制造方法 - Google Patents

微型电动机械器件、喷液头及其制造方法 Download PDFInfo

- Publication number

- CN1133541C CN1133541C CNB001087819A CN00108781A CN1133541C CN 1133541 C CN1133541 C CN 1133541C CN B001087819 A CNB001087819 A CN B001087819A CN 00108781 A CN00108781 A CN 00108781A CN 1133541 C CN1133541 C CN 1133541C

- Authority

- CN

- China

- Prior art keywords

- base substrate

- displaceable element

- metal level

- gap

- wiring

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 239000007788 liquid Substances 0.000 title claims description 63

- 238000000034 method Methods 0.000 title description 40

- 239000007921 spray Substances 0.000 title 1

- 239000000758 substrate Substances 0.000 claims abstract description 157

- 238000004519 manufacturing process Methods 0.000 claims abstract description 19

- 239000002184 metal Substances 0.000 claims description 83

- 229910052751 metal Inorganic materials 0.000 claims description 83

- 238000010438 heat treatment Methods 0.000 claims description 51

- 229910000838 Al alloy Inorganic materials 0.000 claims description 3

- 239000000203 mixture Substances 0.000 claims description 3

- 239000010410 layer Substances 0.000 description 69

- 239000011241 protective layer Substances 0.000 description 20

- 238000001312 dry etching Methods 0.000 description 18

- 239000007789 gas Substances 0.000 description 18

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 16

- 229910052710 silicon Inorganic materials 0.000 description 16

- 239000010703 silicon Substances 0.000 description 16

- 239000011229 interlayer Substances 0.000 description 15

- 150000002500 ions Chemical class 0.000 description 12

- 230000015572 biosynthetic process Effects 0.000 description 11

- 238000005755 formation reaction Methods 0.000 description 11

- 239000002245 particle Substances 0.000 description 11

- 238000005260 corrosion Methods 0.000 description 10

- 230000007797 corrosion Effects 0.000 description 10

- 238000001259 photo etching Methods 0.000 description 10

- 238000005268 plasma chemical vapour deposition Methods 0.000 description 10

- 230000008569 process Effects 0.000 description 10

- 239000000463 material Substances 0.000 description 9

- 229910000679 solder Inorganic materials 0.000 description 9

- 238000005516 engineering process Methods 0.000 description 8

- 238000004544 sputter deposition Methods 0.000 description 8

- 238000005229 chemical vapour deposition Methods 0.000 description 7

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 6

- 238000006243 chemical reaction Methods 0.000 description 6

- KRKNYBCHXYNGOX-UHFFFAOYSA-N citric acid Chemical compound OC(=O)CC(O)(C(O)=O)CC(O)=O KRKNYBCHXYNGOX-UHFFFAOYSA-N 0.000 description 6

- 239000012528 membrane Substances 0.000 description 6

- 239000004065 semiconductor Substances 0.000 description 5

- 238000011144 upstream manufacturing Methods 0.000 description 5

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 4

- MHAJPDPJQMAIIY-UHFFFAOYSA-N Hydrogen peroxide Chemical compound OO MHAJPDPJQMAIIY-UHFFFAOYSA-N 0.000 description 4

- NBIIXXVUZAFLBC-UHFFFAOYSA-N Phosphoric acid Chemical compound OP(O)(O)=O NBIIXXVUZAFLBC-UHFFFAOYSA-N 0.000 description 4

- 238000009825 accumulation Methods 0.000 description 4

- 238000006073 displacement reaction Methods 0.000 description 4

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 3

- 229910052581 Si3N4 Inorganic materials 0.000 description 3

- 238000007599 discharging Methods 0.000 description 3

- 239000000428 dust Substances 0.000 description 3

- 239000012535 impurity Substances 0.000 description 3

- 238000012423 maintenance Methods 0.000 description 3

- 239000003595 mist Substances 0.000 description 3

- 239000000377 silicon dioxide Substances 0.000 description 3

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical compound N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 description 3

- 239000002210 silicon-based material Substances 0.000 description 3

- QGZKDVFQNNGYKY-UHFFFAOYSA-N Ammonia Chemical compound N QGZKDVFQNNGYKY-UHFFFAOYSA-N 0.000 description 2

- GRYLNZFGIOXLOG-UHFFFAOYSA-N Nitric acid Chemical compound O[N+]([O-])=O GRYLNZFGIOXLOG-UHFFFAOYSA-N 0.000 description 2

- 229910004298 SiO 2 Inorganic materials 0.000 description 2

- BLRPTPMANUNPDV-UHFFFAOYSA-N Silane Chemical compound [SiH4] BLRPTPMANUNPDV-UHFFFAOYSA-N 0.000 description 2

- 239000002253 acid Substances 0.000 description 2

- 229910000147 aluminium phosphate Inorganic materials 0.000 description 2

- 229910052786 argon Inorganic materials 0.000 description 2

- 239000003518 caustics Substances 0.000 description 2

- 238000000354 decomposition reaction Methods 0.000 description 2

- 238000010586 diagram Methods 0.000 description 2

- 238000009792 diffusion process Methods 0.000 description 2

- 238000000605 extraction Methods 0.000 description 2

- 238000003754 machining Methods 0.000 description 2

- 229910017604 nitric acid Inorganic materials 0.000 description 2

- 230000000644 propagated effect Effects 0.000 description 2

- 229910000077 silane Inorganic materials 0.000 description 2

- 238000001039 wet etching Methods 0.000 description 2

- 229910018125 Al-Si Inorganic materials 0.000 description 1

- 229910018182 Al—Cu Inorganic materials 0.000 description 1

- 229910018520 Al—Si Inorganic materials 0.000 description 1

- 230000009471 action Effects 0.000 description 1

- 230000004913 activation Effects 0.000 description 1

- 229910021529 ammonia Inorganic materials 0.000 description 1

- 238000009835 boiling Methods 0.000 description 1

- 230000005587 bubbling Effects 0.000 description 1

- 239000000919 ceramic Substances 0.000 description 1

- 230000008602 contraction Effects 0.000 description 1

- 230000008878 coupling Effects 0.000 description 1

- 238000010168 coupling process Methods 0.000 description 1

- 238000005859 coupling reaction Methods 0.000 description 1

- 238000005520 cutting process Methods 0.000 description 1

- 230000003292 diminished effect Effects 0.000 description 1

- PZPGRFITIJYNEJ-UHFFFAOYSA-N disilane Chemical compound [SiH3][SiH3] PZPGRFITIJYNEJ-UHFFFAOYSA-N 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 230000003628 erosive effect Effects 0.000 description 1

- 239000012530 fluid Substances 0.000 description 1

- 238000005187 foaming Methods 0.000 description 1

- 230000005283 ground state Effects 0.000 description 1

- 239000011810 insulating material Substances 0.000 description 1

- 238000011068 loading method Methods 0.000 description 1

- 229910052757 nitrogen Inorganic materials 0.000 description 1

- VIKNJXKGJWUCNN-XGXHKTLJSA-N norethisterone Chemical compound O=C1CC[C@@H]2[C@H]3CC[C@](C)([C@](CC4)(O)C#C)[C@@H]4[C@@H]3CCC2=C1 VIKNJXKGJWUCNN-XGXHKTLJSA-N 0.000 description 1

- 230000003647 oxidation Effects 0.000 description 1

- 238000007254 oxidation reaction Methods 0.000 description 1

- 229910021420 polycrystalline silicon Inorganic materials 0.000 description 1

- 229920005591 polysilicon Polymers 0.000 description 1

- 238000005036 potential barrier Methods 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 230000000717 retained effect Effects 0.000 description 1

- 230000007480 spreading Effects 0.000 description 1

- 238000003892 spreading Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/14—Structure thereof only for on-demand ink jet heads

- B41J2/14016—Structure of bubble jet print heads

- B41J2/14072—Electrical connections, e.g. details on electrodes, connecting the chip to the outside...

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/015—Ink jet characterised by the jet generation process

- B41J2/04—Ink jet characterised by the jet generation process generating single droplets or particles on demand

- B41J2/045—Ink jet characterised by the jet generation process generating single droplets or particles on demand by pressure, e.g. electromechanical transducers

- B41J2/055—Devices for absorbing or preventing back-pressure

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/14—Structure thereof only for on-demand ink jet heads

- B41J2/14016—Structure of bubble jet print heads

- B41J2/14032—Structure of the pressure chamber

- B41J2/14048—Movable member in the chamber

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/14—Structure thereof only for on-demand ink jet heads

- B41J2/14016—Structure of bubble jet print heads

- B41J2/14088—Structure of heating means

- B41J2/14112—Resistive element

- B41J2/14129—Layer structure

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1601—Production of bubble jet print heads

- B41J2/1604—Production of bubble jet print heads of the edge shooter type

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1621—Manufacturing processes

- B41J2/1623—Manufacturing processes bonding and adhesion

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1621—Manufacturing processes

- B41J2/1626—Manufacturing processes etching

- B41J2/1628—Manufacturing processes etching dry etching

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1621—Manufacturing processes

- B41J2/1626—Manufacturing processes etching

- B41J2/1629—Manufacturing processes etching wet etching

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1621—Manufacturing processes

- B41J2/1631—Manufacturing processes photolithography

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1621—Manufacturing processes

- B41J2/164—Manufacturing processes thin film formation

- B41J2/1642—Manufacturing processes thin film formation thin film formation by CVD [chemical vapor deposition]

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1621—Manufacturing processes

- B41J2/164—Manufacturing processes thin film formation

- B41J2/1646—Manufacturing processes thin film formation thin film formation by sputtering

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2202/00—Embodiments of or processes related to ink-jet or thermal heads

- B41J2202/01—Embodiments of or processes related to ink-jet heads

- B41J2202/13—Heads having an integrated circuit

Abstract

一种微型电动机械器件,它包含具有固定的支持部分和可移动部分的可移动元件以及具有可移动元件的衬底,此可移动元件被支持成与衬底有一特定的间隙。对于此器件,为可移动部分提供间隙的金属层被可移动元件的固定支持部分覆盖,而其余部分被用作布线层。此布线层被电连接到为衬底提供的多个布线。用这样安排的结构,电阻被做得明显地小。电效率相应地增强。采用此器件的装置也被做得更小,其制造成本也被降低。

Description

技术领域

本发明涉及到微型电动机械器件、喷液头及其制造方法。

背景技术

喷液头是通常用于喷墨打印机之类的微型电动机械器件的一个例子,其中各个流动路径中的液体分别被加热元件加热并起泡,液体则由于液体起泡时施加的压力而从各个排出口被排出。各个加热元件被排列在基础衬底上,而驱动电压经由基础衬底上的布线被馈送到各个加热元件。

对于这种喷液头,其结构中的可移动元件被安排在流动路径中,成悬臂形式,可移动元件的一端被支持住。该可移动元件的一端(固定支持部分)被固定在基础衬底上,而另一端(可移动部分)被制造成可延伸到各个液流路径内部。以这种方式,各个可移动元件被支持在基础衬底上,与其表面形成一定的间隙,并安置成在各个流动路径中可由起泡所施加的压力等而位移。

对于上述的常规例子,布线被制作在基础衬底上。此布线极端薄,其电阻值大。然后,此布线从该基础衬底与外部驱动电路等连接。然而,由于这样大的布线电阻值,电损耗成为不可避免。而且,为了使电阻值哪怕稍许小一点,布线也最好应该制成扁而宽。结果,喷液头的尺寸就不可避免地要做得更大。

因此,考虑到解决上述问题而设计了本发明。本发明的目的是提供一种能够降低布线电损耗而又不使结构复杂化或使器件尺寸变大的微型电动机械器件。本发明的另一目的是提供一种喷液头及其制造方法。

发明内容

为了达到本发明的上述目的,给出了下列特征。

本发明的微型电动机械器件包含固定的支持部分和可移动部分以及用来支持可移动元件的衬底,此可移动元件被支持成与衬底有一特定的间隙。对于此器件,为可移动部分提供间隙的金属层被可移动元件的固定支持部分覆盖,而其余部分被用作布线层,所述布线层被提供用来电连接所述衬底和外部电路。

而且,布线层被电连接到衬底上制作的多个布线。

本发明的另一特点是提供了一种喷液头,它包含基础衬底;层叠在基础衬底上的顶板;形成在基础衬底与顶板之间的流动路径;以及各具有固定支持部分和可移动部分的可移动元件,其可移动部分被置于各个流动路径中。此处,可移动部分被支持成与基础衬底有一特定间隙。对于这种喷液头,用来为可移动部分提供间隙的金属层被可移动元件的固定支持部分覆盖,而其余部分被用作布线层,所述布线层被提供用来电连接所述衬底和外部电路。

而且,对于此喷液头,对应于流动路径,为基础衬底提供了加热元件,且上述布线层可以经由布线而电连接到加热元件。

用这样安排的结构,形成足够厚的间隙的金属层的至少一部分可以被用作布线,因此有可能降低电阻值。

而且,本发明提供一种制造喷液头的方法,所述喷液头提供有基础衬底、底板和流动路径,该基础衬底具有包括固定支持部分和可移动部分的可移动元件、布线图形和覆盖所述可移动元件的固定支持部分并电连接布线图形的布线层,该顶板层叠在所述基础衬底上,该流动路径形成在所述基础衬底和所述顶板之间,所述可移动元件的所述可移动部分被支撑而处于在所述液体流动路径中与所述基础衬底之间具有特定间隙的状态,包含下列步骤:制作用来形成所述基础衬底上的间隙的金属层;在所述金属层上制作薄膜层以成为可移动元件;清除位于所述可移动元件的可移动部分下方的部分所述金属层,同时原封不动地保留位于所述固定支持部分下方的部分所述可移动元件;以及使所述金属层的保留部分的至少一部分作为被电连接到所述基础衬底上的布线图形的布线层。

此处,薄膜层由SiN组成,而金属层由Al组成或可以由Al合金组成。

在这方面,此描述中所指的术语“上游”和“下游”被用来表示从液体供应源通过起泡区(或可移动元件)到排出口的液体的流动方向,或用来表示结构的方向。

附图说明

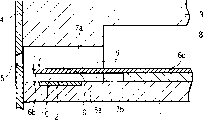

图1是剖面图,示出了根据本发明一个实施例的喷液头沿液体流动方向的结构。

图2是剖面图,示出了用于图1所示喷液头的基础衬底。

图3是剖面图,示出了图1所示喷液头沿液流路径的电连接。

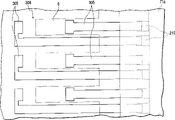

图4是平面图,示意地示出了没有保护层和其它部分的图3所示的喷液头。

图5是示意剖面图,示出了垂直剖开图2所示基础衬底的主要元件后的基础衬底。

图6A、6B、6C、6D和6E示出了制作基础衬底上的可移动元件的方法。

图7示出了用等离子体CVD装置制作基础衬底上的SiN膜的方法。

图8示出了用干法腐蚀装置制作基础衬底上的SiN膜的方法。

图9A、9B和9C示出了制作基础衬底上的可移动元件和流动路径侧壁的方法。

图10A、10B和10C示出了制作基础衬底上的可移动元件和流动路径侧壁的方法。

图11是平面图,示意地示出了根据本发明第一实施例的喷液头的基础元件上的布线区。

图12是剖面图,示出了根据本发明第三实施例的喷液头沿流动路径方向的电连接。

图13是电路示意图,示出了根据本发明第一实施例的喷液头的电连接。

图14是电路示意图,示出了根据本发明第三实施例的喷液头的电连接。

具体实施方式

下面描述可应用本发明的一个实施例的喷液头,它包含用来排放液体的多个排出口;键合到一起以形成与各个排出口连通的多个液流路径的第一衬底和第二衬底;安置在各个液流路径中的用来将电能转换成排放各个液流路径中的液体的能量的多个能量转换元件;以及多个具有不同功能的元件或用来控制各个能量转换元件的驱动状态的电路。

图1是剖面图,示意地示出了根据本发明一个实施例的沿液体流动方向的喷液头的前端部分。

如图1所示,喷液头配备有基础衬底1,此衬底具有排列成平行线的用来产生在液体中起泡的热能的多个(图1仅仅示出了一个)加热元件2;键合到基础衬底1上的顶板3;键合到基础衬底1和顶板3的正面的孔板4;以及安置在由基础衬底1和顶板3形成的液流路径7中的可移动元件6。

基础衬底1具有制作在硅之类的衬底上用来绝缘和积累热的氧化硅或氮化硅膜,并在其上具有由图形化形成的电阻层和布线,从而构成各个加热元件2。当电压从布线施加到电阻层以启动电流在其上流动时,各个加热元件2就发热。

顶板3形成对应于各个加热元件2的多个液流路径7以及用来将液体馈送到各个液流路径7的公共液体室8。顶板3与从顶部延伸在各个加热元件2之间的液体路径侧壁9整体制作。此顶板由硅材料组成,能够用腐蚀方法提供液流路径7和公共液体室9的图形,或在用CVD之类的熟知的薄膜制作方法在硅衬底上淀积成为液流路径侧壁9的诸如氮化硅和氧化硅之类的材料之后,能够用腐蚀方法形成液流路径7。

对于孔板4,对应于各个液流路径7制作多个排出口5,并通过液流路径7分别与公共液体室8连通。孔板4也由硅材料组成。例如,可以借助于将用来形成排出口5的硅衬底切割成厚度约为10-150微米的方法来制作此板。在此方面,孔板4不一定要成为本发明的组成部分。有可能借助于对顶板3的前端面进行加工,使液流路径制作在顶板3上时,壁厚度原封不动等于孔板4的厚度,从而制作具有排出口5的顶板,来代替提供孔板4。

可移动元件6是一种悬臂形式的薄膜,它被安置成面对加热元件2并将与液流路径7的排出口5连通的第一液流路径7a分流到第二液流路径7b。各个可移动元件由诸如氮化硅、氧化硅之类的硅绝缘材料制成。

可移动元件6被安置在面对加热元件2的位置,与加热元件2形成一特定距离,将加热元件2覆盖,使为此元件而将固定支持部分6c制作在从公共液体室8通过可移动元件6到排出口5侧的液体排出操作进行的大流道的上游侧,而为此元件提供的可移动部分6b相对于固定支持部分6c处于下游侧。加热元件2与可移动元件6之间的间隙成为各个起泡区10。

当根据上述结构加热元件2被驱动发热时,热被施加于可移动元件6和加热元件2之间的起泡区10上的液体。然后,借助于薄膜沸腾现象而产生和扩大气泡。各个气泡扩大所施加的压力首先作用在可移动元件6上,以启动可移动元件6位移,从而如图1中虚线所示,以支点6a为中心向排出口5侧张开。由于可移动元件6的位移,或由于可移动元件处于位移了的状态,气泡的产生所导致的压力传播和气泡本身的扩张就被引向排出口5侧,因此液体从排出口5排出。

换言之,利用为起泡区10提供的在液流路径7中的液体流动的上游侧(公共液体室8侧)上具有支点6a和在其下游侧(排出口5侧)上具有可移动部分6b的可移动元件6,气泡压力传播的方向被引向下游侧,于是使气泡压力能够对有效的排出行为有直接的贡献。然后气泡扩张本身的方向也以压力传播方向相同的方式被引向下游侧,使之在下游侧比上游侧扩张更大。既然气泡扩大本身的方向被可移动元件控制,而且气泡压力传播的方向也如上所述被控制,就有可能改善诸如排出效率和排出功率或排出速度之类的基本排出特性。

同时,当气泡进入破裂过程时,气泡被迅速破裂。然后,可移动元件6最终返回到图1中实线所示的初始位置。在此时刻,液体被允许沿从上游侧,亦即从公共液体室8侧的方向流动,以便补偿起泡区10上的气泡的体积收缩,或补偿已经排出的液体的体积部分。此处,在液流路径7中形成液体回填,但此液体回填与可移动元件6的返回动作一起被有效地、合理地和稳定地执行。

本实施例的喷液头还配备有用来驱动各个加热元件2和用来控制其驱动的电路和元件。这些电路和元件根据其相应规定应该进行的各个功能,被安置在基础衬底1上或顶板3上。由于基础衬底1和顶板3是用硅材料构成的,故这些电路和元件也能够利用半导体晶片加工工艺容易地和精确地制作。

下面描述用半导体晶片加工工艺制作的基础衬底1的结构。

图2是剖面图,示出了用于图1所示喷液头的基础衬底的加热元件的周围。如图2所示,用于本实施例的喷液头的基础衬底1,借助于顺序层叠热氧化膜(例如厚度约为0.55微米的SiO2层)302和同时用作由硅(或陶瓷)制成的衬底301表面上的热积累层的层间膜303而形成。SiO2膜或Si3N4膜被用作层间膜303。在层间膜303表面上,局部地制作电阻层(例如厚度约为1000埃的TaN层)304。然后在电阻层304表面上局部地制作布线305。厚度约为5000埃的Al布线或诸如Al-Si、Al-Cu之类的Al合金布线被用作布线305。用光刻方法和湿法腐蚀方法对布线305进行图形化。用光刻方法和干法腐蚀方法对电阻层304进行图形化。在布线305、电阻层304和层间膜303的表面上,用厚度约为1微米的SiO2或Si3N4制作保护层306。在对应于电阻层304的保护膜306的表面部分及其周边上,制作无空洞的膜(例如厚度约为2000埃的SiN层)307,以便防止保护膜306在加热电阻层304之后受到化学和物理冲击。未曾制作布线305处的电阻层304的表面,成为热活性部分(加热元件)308,其中电阻层304的热被激发。

用半导体制造工艺和技术,将基础衬底1上的各个膜逐个地制作在硅衬底301的表面上。这样就为硅衬底301提供了热激活部分308。

图3是剖面图,详细示出了基础衬底的可移动元件的固定支持部分的周边。图4是其示意平面图。如早先所述,热积累层302和层间膜303被层叠在衬底301上。然后,分别对电阻层304和布线305进行图形化。还在层间膜303与电阻层304之间的间隙中局部地制作布线210。而且,层叠保护膜306和无空洞膜307。然后,在部分层间膜303上制作穿通孔211。而且,对于保护膜306,利用干法腐蚀之类制作穿通孔201。

然后,用溅射方法,制作用来形成间隙的金属层(例如厚度约为5微米的Al层)71和保护层(例如厚度约为3000埃的TiW层)202(见图11)。形成此间隙的金属层71的厚度成为可移动元件6与用作其基底的电阻层304之间的间隙尺度。

用这样安排的结构,布线305经由穿通孔211和电阻层304,被电连接到布线210。而且,形成间隙的金属层71经由穿通孔201和电阻层304,被电连接到布线305。

然后,接着用CVD方法层叠厚度为5微米的成为可移动元件6的SiN薄膜层72。而且,之后用光刻方法和干法腐蚀方法,对SiN薄膜层72进行图形化,以便形成具有可移动部分6b及其固定支持部分6c的可移动元件6。同时,根据本发明,形成间隙的金属层71应该被用作布线。因此,成为可移动元件6的SiN薄膜层的一部分被原封不动保留在金属层71表面上的特定位置上,以便使这一部分能够起这样安排的布线的保护膜的作用。

然后,用湿法腐蚀方法,将形成间隙的位于可移动元件6的可移动部分6b下方的金属层71部分(亦即,薄膜层72的留下部分),与其它不需要的部分一起清除掉。于是使形成间隙的位于可移动部分6b的固定支持部分6c下方的金属层71部分(亦即,薄膜层72的留下部分)保留原封不动。此部分被规定为形成间隙的金属层71a。以这种方式,制作了可移动元件6,其一端处于悬臂形式,其中可移动元件的固定支持部分被固定在形成间隙的金属层71a上。最后,用H2O2腐蚀整个表面的方法,清除由TiW组成的保护层202(见图11)。然后,用光刻方法,对电极焊点部分进行图形化,以完成基础衬底。

此处,由于此层的厚度被制作成大约5-10倍于常规厚度,故利用形成间隙的金属层71a作为布线层,就有可能总共降低布线电阻值大约1/2-1/5。

图5是示意剖面图,示出了对图2所示基础衬底1的主要元件垂直剖开后的基础衬底1。

如图5所示,在P型导电的硅衬底301的表面层中,局部地提供N型阱区422和P型阱区423。然后,用一般的MOS工艺,借助于执行诸如离子注入之类的杂质注入和扩散,在N型阱区422中提供P-MOS420,并在P型阱区423中提供N-MOS 421。P-MOS 420包含借助于在N型阱区422的表面层上局部地注入N型或P型杂质而形成的源区425和漏区426、以及通过厚度为数百埃的栅绝缘膜428在除源区425和漏区426之外的N型阱区422的表面上淀积的栅布线435、以及一些其它部分。N-MOS 421也包含借助于在P型阱区423的表面层上局部地注入N型或P型杂质而形成的源区425和漏区426、以及通过厚度为数百埃的栅绝缘膜428在除源区425和漏区426之外的P型阱区423的表面上淀积的栅布线435、以及一些其它部分。栅布线435由厚度为4000-5000埃的用CVD方法淀积的多晶硅制成。然后,用这样制作的P-MOS 420和N-MOS 421构成C-MOS逻辑。

与N-MOS 421不同的P型阱区423部分配备有用来驱动热电转换元件的N-MOS晶体管430。N-MOS晶体管430也包含借助于离子注入和扩散工艺之类在P型阱区423的表面层上局部地提供的源区432和漏区431、和通过栅绝缘膜428在除源区432和漏区431之外的P型阱区423的表面部分上淀积的栅布线433、以及一些其它部分。

根据本实施例,N-MOS 430被用作驱动热电转换元件的晶体管。但此晶体管不一定局限于这种,只要此晶体管能够分别驱动多个热电转换元件并可以得到上述精细结构就行。

在各个元件之间,例如在P-MOS 420与N-MOS 421之间,在N-MOS 421与N-MOS晶体管430之间,利用场氧化方法制作厚度为5000-10000埃的氧化膜分离区424。然后,借助于提供这种氧化膜分离区424,使各个元件彼此分离开。当从硅衬底301的表面侧观察时,对应于热活性部分308的氧化膜分离区424部分,被制成起作为第一层的热积累层434的作用。

在P-MOS 420、N-MOS 421和N-MOS晶体管430各个元件的各个表面上,用CVD方法制作厚度约为7000埃的由PSG膜、BPSG膜之类组成的层间绝缘膜436。在层间绝缘膜436被热处理整平之后,借助于经由为层间绝缘膜436和栅绝缘膜428提供的穿通孔,用成为第一布线的Al电极437安排布线。在层间绝缘膜436和Al电极437的表面上,用等离子体CVD方法制作厚度为10000-15000埃的由SiO2组成的层间绝缘膜438。在对应于热活性部分308和N-MOS晶体管430的部分层间绝缘膜438的表面上,用直流溅射TaN0.8,hex膜的方法制作厚度约为1000埃的电阻层304。经由制作在层间绝缘膜438上的穿通孔,此电阻层304被电连接到漏区431附近的Al电极437。在电阻层304的表面上,制作Al布线305以成为各个热电转换元件的第二布线。此处,上述的布线210可以与Al电极437相同,不会有任何问题。用等离子体CVD方法制作厚度为10000埃的布线305、电阻层304和层间绝缘膜438表面上的Si3N4保护膜306。用厚度约为2500埃的Ta制作保护膜306表面上的无空洞膜307。

下面描述利用光刻工艺制造基础衬底上可移动元件的方法。

图6A-6E示出了结合图1所示的喷液头的可移动元件6的制造方法的一个例子。图6A-6E是沿图1所示的液流路径7的流动路径方向所取的剖面图。根据结合图6A-6E所述的制造方法,其上制作有可移动元件6的基础衬底1和其上制作有流动路径侧壁的顶板,被键合以制造图1所示构造的喷液头。因此,利用这一制造方法,在顶板被键合到其上组合有可移动元件6的基础衬底1之前,流动路径侧壁被组合在顶板中。

首先,在图6A中,用溅射方法,在加热元件2侧上的基础衬底1的整个表面上,制作厚度约为5000埃的由TiW膜76组成的第一保护层,它保护着用来与加热元件2进行电连接的焊点部分。

然后,在图6B中,用溅射方法,在TiW膜76的表面上,制作厚度约为4微米的金属层(Al膜)71,以便构成形成金属层71a的间隙。形成间隙的金属层71被安排成延伸达及稍后要描述的图6D所示的工艺中薄膜层(SiN膜)72a被腐蚀的区域。

形成间隙的金属层71是在基础衬底1与是为Al膜的各个可移动元件6之间形成间隙的金属层。形成间隙的金属层71被制作在包括对应于图1所示的加热元件2与可移动元件6之间的各个起泡区10的位置的TiW膜76的整个表面上。因此,根据此制造方法,形成间隙的金属层71被制作成达及对应于流动路径侧壁的TiW膜76的表面部分。

形成间隙的金属层71被制成在稍后要描述的用干法腐蚀方法制作可移动元件6时起腐蚀停止层的作用。这是由于用作基础衬底1的无空洞层的Ta膜以及用作电阻元件上的保护层的SiN膜经受用来形成液流路径7的腐蚀气体的腐蚀。于是,为了防止层和膜被腐蚀,在形成基础衬底上间隙的基础衬底1上制作金属层71。以这种方式,当SiN膜被干法腐蚀以形成可移动元件6时,TiW膜76的表面就不被暴露,并借助于提供形成上述间隙的金属层71,防止了执行干法腐蚀可能对TiW膜76和基础衬底1上的功能元件引起的任何损伤。

然后,在图6C中,用等离子体CVD方法,在形成间隙的金属层71的整个表面以及TiW膜76的暴露表面上,制作厚度约为4.5微米的作为形成可移动元件6的材料膜的SiN膜(薄膜层)72a,以便覆盖形成间隙的金属层71。此处,如参照图7所述,当使用等离子体CVD装置制作SiN膜72a时,为基础衬底1提供的由Ta组成的无空洞膜应该经由形成基础衬底1的硅衬底等被接地。以这种方式,有可能保护基础衬底1上加热元件2和诸如锁存电路之类的功能元件免于受到等离子体CVD装置的反应室中的等离子体放电和原子团负载分解的离子颗粒的影响。

如图7所示,在等离子体CVD装置的反应室83a中,RF电极82a和平台85a被安排成彼此面对,其间有一特定距离,以便制作SiN膜72a。从安置在反应室83a外面的RF电源81a,将电压施加于RF电极82a。另一方面,基础衬底1被安装在RF电极82a侧上的平台85a的表面上,使加热元件2侧上的基础衬底1的表面被安置成面对RF电极82a。此处,制作在基础衬底1上的各个加热元件2的表面上的由Ta组成的无空洞膜,被电连接到基础衬底1的硅衬底。然后,形成间隙的金属层71经由基础衬底1的硅衬底和平台85a被接地。

用这样构造的等离子体CVD装置,在无空洞膜处于接地状态的情况下,气体通过供应管84a被馈送到反应室83a内部,并在基础衬底1与RF电极82a之间产生等离子体46。被反应室83a中的等离子体放电分解的离子颗粒和原子团,被淀积在基础衬底1上以形成基础衬底1上的SiN膜72a。然后,由基础衬底1上的离子颗粒和原子团产生电荷。然而,由于如上所述无空洞膜被接地,故有可能防止基础衬底1上的加热元件2和诸如锁存电路之类的功能元件被电荷损伤。

在图6D中,用溅射方法在SiN膜72a的表面上制作厚度约为6100埃的Al膜。然后,用熟知的光刻工艺,对这样制作的Al膜进行图形化,以保持Al膜(未示出)作为对应于可移动元件6的SiN膜72a部分上的第二保护层。当SiN膜72a被干法腐蚀以形成可移动元件6时,用作第二保护层的Al膜成了保护层(腐蚀停止层),亦即掩模。

然后,用采用介质耦合的等离子体的腐蚀装置,用第二保护层作为掩模,对SiN膜72a进行图形化,以形成由SiN膜72a的留下部分构成的可移动元件6。此腐蚀装置使用由CF4和O2组成的混合气体。如图1所示,在SiN膜72a被图形化的工艺中,SiN膜72a的不需要的部分被清除,使可移动元件6的固定支持部分直接固定在基础衬底1上。此处,作为焊点保护层的结构材料的TiW和作为基础衬底1的无空洞膜的结构材料的Ta,被包括在可移动元件6的固定支持部分与基础衬底1之间的紧密接触部分的结构材料中。

此处,当用干法腐蚀装置腐蚀SiN膜72a时,如下面参照图8要描述的那样,形成间隙的金属层71经由基础衬底1等被接地。以这种方式,在被干法腐蚀时,防止了由CF4气体的分解而产生的离子颗粒和原子团电荷驻留在形成间隙的金属层71上,于是保护了基础衬底1的加热元件2和诸如锁存电路之类的功能元件。而且,在这一腐蚀过程中,形成间隙的金属层71被如上所述制作在由于清除不需要的部分而暴露的SiN膜72a部分上,亦即待要腐蚀的区域上。因此,TiW膜76的表面不被暴露,基础衬底1从而被形成间隙的金属层71可靠地保护。

如图8所示,在用来腐蚀SiN膜72a的干法腐蚀装置的反应室83b中,彼此面对地安排有RF电极82b和平台85b,其间有一特定距离。从反应室83b外面的RF电源81b,将电压施加于RF电极82b。另一方面,基础衬底1被安装在RF电极82b侧上的平台85b的表面上。然后,加热元件2侧上的基础衬底1的表面被安置成面对RF电极82b。此处,用Al膜形成间隙的金属层71被电连接到由为基础衬底1提供的Ta组成的无空洞膜。然后,如早先所述,无空洞膜被电连接到基础衬底1的硅衬底。因此,形成这一间隙的金属层71经由基础衬底1的无空洞膜和硅衬底以及平台85b被接地。

在这样构造的干法腐蚀装置中,CF4和O2混合的气体通过供应管84b,在形成间隙的金属层71被接地的状态下,被馈送到反应室83b中,从而腐蚀SiN膜72a。此时,CF4气体分解产生的离子颗粒和原子团将电负载给予基础衬底1。但用如上所述被接地的形成间隙的金属层71,有可能防止基础衬底1上的加热元件2和诸如锁存电路之类的功能元件受到离子颗粒和原子团产生的放电的损伤。

根据本发明,CF4和O2混合的气体被用作馈送到反应室83b内部的气体,但有可能使用不混合O2的CF4气体,或C2F6气体,或C2F6和O2的混合气体。

在图6E中,使用柠檬酸、磷酸和硝酸组成的混合酸,将第二保护层液化,使之从为可移动元件6制作的Al膜清除。同时,利用Al膜形成间隙的金属层71被局部地液化而被清除。然后,由其留下部分构成形成间隙的金属层71a。以这种方式,可移动元件6被组合在由形成间隙的金属层71a支持的基础衬底1上。然后,用过氧化氢清除对应于起泡区10和焊点的制作在基础衬底1上的TiW膜76部分。

对于上述例子,已经描述了为顶板3制作流动路径侧壁9的情况。但有可能在用光刻工艺将可移动元件6制作在基础衬底1上的同时,在基础衬底1上制作流动路径侧壁9。

下面参照图9A-9C和图10A-10C来描述一个工艺例子,其中在为基础衬底1提供可移动元件6和流动路径侧壁9时,制作了可移动元件6和流动路径侧壁。此处,图9A-9C和图10A-10C示出了沿垂直于基础衬底上的液流路径的方向的剖面,其中制作了可移动元件和流动路径侧壁。

首先,在图9A中,用溅射方法,在加热元件2侧上的基础衬底1的整个表面上,制作厚度约为5000埃的未示出的TiW膜作为保护用来与加热元件2实现电连接的焊点部分的第一保护层。然后,用溅射方法,在基础衬底1的加热元件2侧上,制作厚度约为4微米的金属层(Al膜)71。用熟知的光刻工艺,对这样制作的Al膜进行图形化,以便制作以Al膜形成间隙的多个金属层71,它提供了图1所示的加热元件2与可移动元件6之间对应位置中的可移动元件6与基础衬底1之间的各个间隙。形成各个间隙的金属层71延伸达及稍后结合图10B将要描述的工序中SiN膜72,亦即用来形成可移动元件6的材料膜被腐蚀的区域。

在如稍后描述的液流路径7和可移动元件6被干法腐蚀时,形成各个间隙的金属层71起腐蚀停止层的作用。这是由于用作基础衬底1上的焊点保护层的TiW层、用作无空洞膜的Ta膜、以及用作电阻元件的保护层的SiN膜,被液流路径7制作时所用的腐蚀气体腐蚀。形成各个间隙的金属层71防止了这些层和膜被腐蚀。结果,当液流路径7被干法腐蚀时,垂直于液流路径7的流动路径方向的形成各个间隙的金属层71的方向的宽度,就变得大于待要结合图10B描述的工艺中制作的液流路径7的宽度,致使不允许暴露加热元件2侧上的基础衬底1的表面和基础衬底1上的TiW层。

而且,在干法腐蚀时,基础衬底1上的加热元件2和功能元件可能被CF4气体的分解产生的离子颗粒和原子团损伤,但用Al形成间隙的金属层71接收了离子颗粒和原子团并保护了基础衬底1上的加热元件2和功能元件。

然后,在图9B中,在形成各个间隙的金属层71的表面上,以及形成各个间隙的金属层71侧上的基础衬底1的表面上,制作厚度约为4.5微米的作为形成可移动元件6的材料膜的SiN膜(薄膜层)72,以便覆盖形成各个间隙的金属层71。此处,如参照图7所述,用等离子体CVD装置制作SiN膜72,为基础衬底1提供的无空洞Ta膜经由构成基础衬底1的硅衬底等被接地。以这种方式,有可能保护基础衬底1上的加热元件2和诸如锁存电路之类的功能元件免受等离子体CVD装置的反应室中的等离子体放电所分解的离子颗粒和原子团的电荷的影响。

在图9C中,在用溅射方法于SiN膜72的表面上制作厚度约为6100埃的Al膜之后,用熟知的光刻工艺,对这样制作的Al膜进行图形化,使Al膜73原封不动作为对应于可移动元件6的SiN膜72表面部分亦即SiN膜72表面上的可移动元件制作区上的第二保护层。Al膜73成为液流路径7被干法腐蚀时的保护层(腐蚀停止层)。

然后,在图10A中,在SiN膜72和Al膜73的表面上,用微波CVD方法制作厚度约为50微米的用来形成流动路径侧壁9的SiN膜74。此处,单硅烷(SiH4)、氮气(N2)和氩气(Ar)被用作微波CVD方法所用的气体以制作SiN膜74。除了上述气体之外,有可能使用二硅烷(Si2H6)、氨气(NH3)等作为气体组合。SiN膜74的制作条件是:频率为2.45GHz的微波功率为1.5kW,单硅烷流速为100sccm,氮气流速为100sccm,氩气流速为40sccm,真空度为5毫乇。此处,用上述以外的其它气体组分比的微波CVD方法,也有可能制作SiN膜74。

当用CVD方法制作SiN膜74时,如结合图7所述的制作SiN膜72的情况那样,制作在加热元件2表面上的无空洞Ta膜被经由基础衬底1的硅衬底被接地。以这种方式,有可能防止基础衬底1上的加热元件2和诸如锁存电路之类的功能元件免受CVD装置的反应室中的等离子体放电分解的离子颗粒和原子团的电荷的影响。

然后,在SiN膜74的整个表面上制作Al膜之后,用熟知的光刻方法,对这样制作的Al膜进行图形化,以便在除了对应于液流路径7的部分之外的SiN膜的表面部分上制作Al膜75。如早先所述,垂直于液流路径7的流动路径方向的形成各个间隙的金属层71的方向的宽度,变得大于待要结合图10B描述的工艺中制作的液流路径7的宽度,致使Al膜75的侧面部分被安置在形成各个间隙的金属层71的侧面部分上方。

在图10B中,用使用介质耦合等离子体的腐蚀装置,对SiN膜74和SiN膜72进行图形化,以便同时形成流动路径侧壁9和可移动元件6。此腐蚀装置使用CF4和O2组成的混合气体,并以形成各个间隙的Al膜73和25作为腐蚀停止层亦即掩模,对SiN膜74和SiN膜72进行腐蚀,致使得到的SiN膜74呈沟槽结构。如图1所示,在对SiN膜72进行图形化的过程中,不需要的SiN膜72部分被清除,以便仅仅使可移动元件6的固定支持部分被固定在形成各个间隙的金属层71上。

此处,当用干法腐蚀装置腐蚀SiN膜72和74时,如参照图8所述,形成各个间隙的金属层71经由基础衬底1等被接地。以这种方式,有可能借助于防止分解的气体CF4产生的离子颗粒和原子团的电荷在干法腐蚀时驻留在形成各个间隙的金属层71上而保护基础衬底1上的加热元件2和诸如锁存电路之类的功能元件。而且,形成各个间隙的金属层71的宽度被作成大于腐蚀工序中制作的液流路径7的宽度。因此,当不需要的SiN膜74部分被清除时,加热元件2侧上的基础衬底1的表面不被暴露,基础衬底1从而被形成各个间隙的金属层71可靠地保护。

在图10C中,用柠檬酸、磷酸和硝酸的混合酸,使Al膜73和75液化,并用热腐蚀Al膜73和75的方法将其清除。同时,以Al膜形成各个间隙的金属层71被局部地液化清除。然后,用其留下的部分构成形成各个间隙的金属层71a。以这种方式,可移动元件6和流动路径侧壁9被组合在基础衬底1上。然后,用过氧化氢清除对应于起泡区10和焊点的作为焊点保护层的制作在基础衬底1上的TiW膜部分。基础衬底1与流动路径侧壁9之间的紧密接触部分含有作为焊点保护层结构材料的TiW和作为基础衬底1的无空洞膜结构材料的Ta。

如上所述,根据本发明,形成间隙的金属层至少被用于连接在基础衬底与顶板之间或与外部电路连接的部分布线上。形成间隙的这一金属层明显地比制作在基础衬底上的布线图形更厚,从而布线的电阻小。当这一元件被用于基础衬底1上的加热元件2作为公共电极时,对于减小电极来说是特别有效的。

图11是平面图,示意地示出了根据早先已经描述的第一实施例的衬底。此处,在图11中,未表示用来覆盖形成各个间隙的金属层71a的保护层。参考号500表示加热器分布部分,501和502分别表示液体工作室结构的内侧和外侧。

如图11所示,金属层71a被构造成沿加热器元件的排列方向延伸。然后,经由穿通孔223,此层被连接到下层引出电极222。然后,当电极焊点224被连接到装置的电接头时,可以将电压加于这一引出电极222。用这样构造的结构,形成各个间隙的金属层71a被安置在液体工作室中,以便有可能防止将衬底表面键合到顶板时的过多的步骤。

根据本实施例,形成各个厚的间隙的金属层71a被用于布线,以便最终使电阻整体上小。电阻决定于布线厚度与布线面积的乘积。因此,借助于使布线图形的平面宽度变窄,有可能使构成喷头的芯片的总尺寸变小。换言之,虽然常规喷液头需要比较宽的空间来使布线的宽度变大以降低其用来馈送信号电压的布线区和接地布线区中的电阻,但本实施例的喷头具有更厚的形成各个间隙的金属层,其中的电损耗小,从而即使其它布线部分的宽度被一定程度地做成更小,也有可能将电阻值抑制到与常规相同的水平。因此,用来馈送信号电压的布线区和接地布线区二者都能够做得更小。然后能够有效地利用这样可得到的空间来安排其它元件。与此同时,可以紧密地安置布线区以相应地减少接触焊点的数目,或可以使喷液头整体上更小。此时,每个晶片能够制造的芯片的数目增大,从而能够一定程度地降低制造成本。

换言之,本发明在保持恰当的芯片尺寸的情况下,使电阻小,因此,有可能尝试改进电效率。同时,在保持恰当的电阻的情况下,能够使芯片尺寸更小,因此,有可能尝试减小能够以更低的成本制造的装置的尺寸。

下面参照图12-图14来描述根据本发明第二实施例的喷液头。此处,相同的参考号被用于与第一实施例中出现的结构相同的结构,对其将不再赘述。

如图3所示,根据第一实施侧,形成布线210与布线305之间的各个间隙的金属层71a被用来电连接基础衬底1和外部元件、顶板3等。但对于本实施例,一侧略去了布线210,然后,如图12所示,布线305和形成各个间隙的金属层71a被允许在穿通孔201部分上直接接触。而且,在此结构中,没有出现布线210。结果,也不需要层间膜303。此处,虽然在图3中略去了,布线305被连接到未示出的半导体部分,但经由穿通孔230和电阻层304被制作在基础衬底1上。然后,以这种布线图形,形成与未示出的晶体管和其它驱动元件的连接。

下面参照图13和图14来描述这一电连接。在示意地示于图13的第一实施例的喷液头的情况下,利用布线305,各个连接形成在各个加热元件240与诸如晶体管之类的驱动元件之间。然后,布线210被用来使各个布线305合到一起。而且,虽然在图13中未示出,但形成各个间隙的金属层71a被用作布线,以便从布线210构成与外部电路、顶板等的连接。另一方面,根据图14所示的本实施例,在形成各个间隙的金属层71a使各个布线305合到一起的情况下,借助于各个加热元件240与诸如晶体管之类的驱动元件之间的布线305来形成各个连接,同时,形成与外部电路、顶板等的连接。换言之,形成各个间隙的金属层71a被安置成同时起到第一实施例的布线210的功能。

如上所述,根据本实施例,结构被做得更简单,且制造工艺被简化。制造成本也被降低。而且,由于电阻层(TaN层)位于布线(Al层)305的下层,故有可能防止由于半导体部分与布线(Al层)305之间的接触而产生尖峰,从而消除了防止Al扩散所需的势垒工序。

根据本发明,有可能利用形成各个足够大的间隙的金属层作为用于电连接的布线层,此处特别是作为公共电极,从而使得有可能使电阻明显地小。与此同时,电效率被增强。还有可能实现使装置更小以及降低制造成本。形成各个间隙的金属层是已经被用于配备有可移动元件的常规装置的元件。因此,没有特别必要使制造工艺和结构复杂化。而且,利用形成各个间隙的金属层作为布线,当制作在衬底上时,布线图形的数目可以减少,从而有可能简化结构。

Claims (6)

1.一种微型电动机械器件,它包含:

具有固定的支持部分和可移动部分的可移动元件;以及

具有所述可移动元件的衬底,

所述可移动元件被支持成与所述衬底有一特定的间隙,其中

用来为所述可移动部分提供所述间隙的金属层,被所述可移动元件的所述固定支持部分覆盖,还用作布线层,所述布线层被提供用来电连接所述衬底和外部电路。

2.根据权利要求1的微型电动机械器件,其中所述布线层被电连接到排列在所述衬底上的多个布线。

3.一种喷液头,它包含:

基础衬底;

层叠在所述基础衬底上的顶板;

制作在所述基础衬底与所述顶板之间的流动路径;以及

具有固定支持部分和可移动部分的可移动元件,所述可移动部分被置于所述流动路径中,且

所述可移动部分被支持成与所述基础衬底有一特定间隙,其中

用来为所述可移动部分提供所述间隙的金属层,被所述可移动元件的所述固定支持部分覆盖,还用作布线层,所述布线层被提供用来电连接所述衬底和外部电路。

4.根据权利要求3的喷液头,其中对应于所述基础衬底上的所述流动路径,提供了用于液体排出的加热元件,且所述布线层经由布线被电连接到所述加热元件。

5.一种制造喷液头的方法,所述喷液头提供有基础衬底、底板和流动路径,该基础衬底具有包括固定支持部分和可移动部分的可移动元件、布线图形和覆盖所述可移动元件的固定支持部分并电连接布线图形的布线层,该顶板层叠在所述基础衬底上,该流动路径形成在所述基础衬底和所述顶板之间,所述可移动元件的所述可移动部分被支撑而处于在所述液体流动路径中与所述基础衬底之间具有特定间隙的状态,包含下列步骤:

制作用来形成所述基础衬底上的间隙的金属层;

在所述金属层上制作薄膜层以成为可移动元件;

清除位于所述可移动元件的可移动部分下方的部分所述金属层,同时原封不动地保留位于所述固定支持部分下方的部分所述可移动元件;以及

使所述金属层的保留部分的至少一部分作为被电连接到所述基础衬底上的布线图形的布线层。

6.根据权利要求5的喷液头,其中所述薄膜层由SiN组成,而所述金属层由Al或Al合金组成。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP158646/1999 | 1999-06-04 | ||

| JP15864699A JP3592136B2 (ja) | 1999-06-04 | 1999-06-04 | 液体吐出ヘッドおよびその製造方法と微小電気機械装置の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN1276294A CN1276294A (zh) | 2000-12-13 |

| CN1133541C true CN1133541C (zh) | 2004-01-07 |

Family

ID=15676268

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CNB001087819A Expired - Fee Related CN1133541C (zh) | 1999-06-04 | 2000-06-02 | 微型电动机械器件、喷液头及其制造方法 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US6513911B1 (zh) |

| EP (1) | EP1057637B1 (zh) |

| JP (1) | JP3592136B2 (zh) |

| CN (1) | CN1133541C (zh) |

| AU (1) | AU773724B2 (zh) |

| CA (1) | CA2309232C (zh) |

| DE (1) | DE60036326T2 (zh) |

Families Citing this family (67)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US7550794B2 (en) * | 2002-09-20 | 2009-06-23 | Idc, Llc | Micromechanical systems device comprising a displaceable electrode and a charge-trapping layer |

| US7022250B2 (en) | 1997-07-15 | 2006-04-04 | Silverbrook Research Pty Ltd | Method of fabricating an ink jet printhead chip with differential expansion actuators |

| US6648453B2 (en) | 1997-07-15 | 2003-11-18 | Silverbrook Research Pty Ltd | Ink jet printhead chip with predetermined micro-electromechanical systems height |

| JP4095368B2 (ja) * | 2001-08-10 | 2008-06-04 | キヤノン株式会社 | インクジェット記録ヘッドの作成方法 |

| US6794119B2 (en) * | 2002-02-12 | 2004-09-21 | Iridigm Display Corporation | Method for fabricating a structure for a microelectromechanical systems (MEMS) device |

| JP3970119B2 (ja) * | 2002-07-19 | 2007-09-05 | キヤノン株式会社 | インクジェット記録ヘッドおよび該インクジェット記録ヘッドを用いた記録装置 |

| US7781850B2 (en) * | 2002-09-20 | 2010-08-24 | Qualcomm Mems Technologies, Inc. | Controlling electromechanical behavior of structures within a microelectromechanical systems device |

| TW594360B (en) * | 2003-04-21 | 2004-06-21 | Prime View Int Corp Ltd | A method for fabricating an interference display cell |

| TW570896B (en) | 2003-05-26 | 2004-01-11 | Prime View Int Co Ltd | A method for fabricating an interference display cell |

| TWI231865B (en) * | 2003-08-26 | 2005-05-01 | Prime View Int Co Ltd | An interference display cell and fabrication method thereof |

| TWI232333B (en) * | 2003-09-03 | 2005-05-11 | Prime View Int Co Ltd | Display unit using interferometric modulation and manufacturing method thereof |

| TWI267446B (en) * | 2003-11-06 | 2006-12-01 | Canon Kk | Printhead substrate, printhead using the substrate, head cartridge including the printhead, method of driving the printhead, and printing apparatus using the printhead |

| US7344218B2 (en) * | 2003-11-06 | 2008-03-18 | Canon Kabushiki Kaisha | Printhead driving method, printhead substrate, printhead, head cartridge and printing apparatus |

| JP4537246B2 (ja) * | 2004-05-06 | 2010-09-01 | キヤノン株式会社 | インクジェット記録ヘッド用基体の製造方法及び該方法により製造された前記基体を用いた記録ヘッドの製造方法 |

| CN1968815B (zh) * | 2004-06-28 | 2013-05-01 | 佳能株式会社 | 排液头制造方法,和使用该方法得到的排液头 |

| JP4137027B2 (ja) * | 2004-08-16 | 2008-08-20 | キヤノン株式会社 | インクジェットヘッド用基板、該基板の製造方法および前記基板を用いるインクジェットヘッド |

| JP4182035B2 (ja) * | 2004-08-16 | 2008-11-19 | キヤノン株式会社 | インクジェットヘッド用基板、該基板の製造方法および前記基板を用いるインクジェットヘッド |

| US20060067650A1 (en) * | 2004-09-27 | 2006-03-30 | Clarence Chui | Method of making a reflective display device using thin film transistor production techniques |

| US7349136B2 (en) * | 2004-09-27 | 2008-03-25 | Idc, Llc | Method and device for a display having transparent components integrated therein |

| US7373026B2 (en) * | 2004-09-27 | 2008-05-13 | Idc, Llc | MEMS device fabricated on a pre-patterned substrate |

| US7553684B2 (en) * | 2004-09-27 | 2009-06-30 | Idc, Llc | Method of fabricating interferometric devices using lift-off processing techniques |

| US7492502B2 (en) * | 2004-09-27 | 2009-02-17 | Idc, Llc | Method of fabricating a free-standing microstructure |

| US7417783B2 (en) * | 2004-09-27 | 2008-08-26 | Idc, Llc | Mirror and mirror layer for optical modulator and method |

| US7420728B2 (en) * | 2004-09-27 | 2008-09-02 | Idc, Llc | Methods of fabricating interferometric modulators by selectively removing a material |

| US7684104B2 (en) * | 2004-09-27 | 2010-03-23 | Idc, Llc | MEMS using filler material and method |

| US7327510B2 (en) * | 2004-09-27 | 2008-02-05 | Idc, Llc | Process for modifying offset voltage characteristics of an interferometric modulator |

| US7369296B2 (en) * | 2004-09-27 | 2008-05-06 | Idc, Llc | Device and method for modifying actuation voltage thresholds of a deformable membrane in an interferometric modulator |

| US20060066932A1 (en) * | 2004-09-27 | 2006-03-30 | Clarence Chui | Method of selective etching using etch stop layer |

| US20060065366A1 (en) * | 2004-09-27 | 2006-03-30 | Cummings William J | Portable etch chamber |

| US7405861B2 (en) * | 2004-09-27 | 2008-07-29 | Idc, Llc | Method and device for protecting interferometric modulators from electrostatic discharge |

| JP4630680B2 (ja) * | 2005-01-31 | 2011-02-09 | キヤノン株式会社 | 半導体素子の製造方法およびインクジェット記録ヘッドの製造方法 |

| TW200628877A (en) * | 2005-02-04 | 2006-08-16 | Prime View Int Co Ltd | Method of manufacturing optical interference type color display |

| US7472975B2 (en) * | 2005-07-08 | 2009-01-06 | Canon Kabushiki Kaisha | Substrate for ink jet printing head, ink jet printing head, ink jet printing apparatus, and method of blowing fuse element of ink jet printing head |

| EP2495212A3 (en) | 2005-07-22 | 2012-10-31 | QUALCOMM MEMS Technologies, Inc. | Mems devices having support structures and methods of fabricating the same |

| JP2009503564A (ja) * | 2005-07-22 | 2009-01-29 | クアルコム,インコーポレイテッド | Memsデバイスのための支持構造、およびその方法 |

| KR20080068821A (ko) | 2005-09-30 | 2008-07-24 | 퀄컴 엠이엠스 테크놀로지스, 인크. | Mems 장치 및 해당 장치용의 접속부 |

| US7630114B2 (en) * | 2005-10-28 | 2009-12-08 | Idc, Llc | Diffusion barrier layer for MEMS devices |

| US7795061B2 (en) | 2005-12-29 | 2010-09-14 | Qualcomm Mems Technologies, Inc. | Method of creating MEMS device cavities by a non-etching process |

| US7382515B2 (en) * | 2006-01-18 | 2008-06-03 | Qualcomm Mems Technologies, Inc. | Silicon-rich silicon nitrides as etch stops in MEMS manufacture |

| US7652814B2 (en) | 2006-01-27 | 2010-01-26 | Qualcomm Mems Technologies, Inc. | MEMS device with integrated optical element |

| US7547568B2 (en) * | 2006-02-22 | 2009-06-16 | Qualcomm Mems Technologies, Inc. | Electrical conditioning of MEMS device and insulating layer thereof |

| US7450295B2 (en) * | 2006-03-02 | 2008-11-11 | Qualcomm Mems Technologies, Inc. | Methods for producing MEMS with protective coatings using multi-component sacrificial layers |

| US7643203B2 (en) * | 2006-04-10 | 2010-01-05 | Qualcomm Mems Technologies, Inc. | Interferometric optical display system with broadband characteristics |

| US7623287B2 (en) * | 2006-04-19 | 2009-11-24 | Qualcomm Mems Technologies, Inc. | Non-planar surface structures and process for microelectromechanical systems |

| US7527996B2 (en) * | 2006-04-19 | 2009-05-05 | Qualcomm Mems Technologies, Inc. | Non-planar surface structures and process for microelectromechanical systems |

| US20070249078A1 (en) * | 2006-04-19 | 2007-10-25 | Ming-Hau Tung | Non-planar surface structures and process for microelectromechanical systems |

| US7417784B2 (en) * | 2006-04-19 | 2008-08-26 | Qualcomm Mems Technologies, Inc. | Microelectromechanical device and method utilizing a porous surface |

| US7711239B2 (en) | 2006-04-19 | 2010-05-04 | Qualcomm Mems Technologies, Inc. | Microelectromechanical device and method utilizing nanoparticles |

| US7369292B2 (en) * | 2006-05-03 | 2008-05-06 | Qualcomm Mems Technologies, Inc. | Electrode and interconnect materials for MEMS devices |

| US7456548B2 (en) * | 2006-05-09 | 2008-11-25 | Canon Kabushiki Kaisha | Piezoelectric element, piezoelectric actuator, and ink jet recording head |

| US7405863B2 (en) * | 2006-06-01 | 2008-07-29 | Qualcomm Mems Technologies, Inc. | Patterning of mechanical layer in MEMS to reduce stresses at supports |

| US7763546B2 (en) | 2006-08-02 | 2010-07-27 | Qualcomm Mems Technologies, Inc. | Methods for reducing surface charges during the manufacture of microelectromechanical systems devices |

| US7566664B2 (en) * | 2006-08-02 | 2009-07-28 | Qualcomm Mems Technologies, Inc. | Selective etching of MEMS using gaseous halides and reactive co-etchants |

| US7545552B2 (en) * | 2006-10-19 | 2009-06-09 | Qualcomm Mems Technologies, Inc. | Sacrificial spacer process and resultant structure for MEMS support structure |

| US7706042B2 (en) * | 2006-12-20 | 2010-04-27 | Qualcomm Mems Technologies, Inc. | MEMS device and interconnects for same |

| US7733552B2 (en) * | 2007-03-21 | 2010-06-08 | Qualcomm Mems Technologies, Inc | MEMS cavity-coating layers and methods |

| US7719752B2 (en) | 2007-05-11 | 2010-05-18 | Qualcomm Mems Technologies, Inc. | MEMS structures, methods of fabricating MEMS components on separate substrates and assembly of same |

| US7625825B2 (en) * | 2007-06-14 | 2009-12-01 | Qualcomm Mems Technologies, Inc. | Method of patterning mechanical layer for MEMS structures |

| US8068268B2 (en) * | 2007-07-03 | 2011-11-29 | Qualcomm Mems Technologies, Inc. | MEMS devices having improved uniformity and methods for making them |

| US7570415B2 (en) * | 2007-08-07 | 2009-08-04 | Qualcomm Mems Technologies, Inc. | MEMS device and interconnects for same |

| US7863079B2 (en) | 2008-02-05 | 2011-01-04 | Qualcomm Mems Technologies, Inc. | Methods of reducing CD loss in a microelectromechanical device |

| JP5393596B2 (ja) | 2010-05-31 | 2014-01-22 | キヤノン株式会社 | インクジェット記録装置 |

| US8659816B2 (en) | 2011-04-25 | 2014-02-25 | Qualcomm Mems Technologies, Inc. | Mechanical layer and methods of making the same |

| US9469109B2 (en) * | 2014-11-03 | 2016-10-18 | Stmicroelectronics S.R.L. | Microfluid delivery device and method for manufacturing the same |

| JP6566709B2 (ja) * | 2015-05-07 | 2019-08-28 | キヤノン株式会社 | インクジェット記録ヘッド用基板 |

| US10029908B1 (en) * | 2016-12-30 | 2018-07-24 | Texas Instruments Incorporated | Dielectric cladding of microelectromechanical systems (MEMS) elements for improved reliability |

| JP7186540B2 (ja) * | 2018-08-06 | 2022-12-09 | キヤノン株式会社 | 液体吐出ヘッド用基板、液体吐出ヘッド、および、液体吐出装置 |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5479197A (en) | 1991-07-11 | 1995-12-26 | Canon Kabushiki Kaisha | Head for recording apparatus |

| CN1072115C (zh) * | 1995-04-26 | 2001-10-03 | 佳能株式会社 | 液体喷头 |

| JP3524340B2 (ja) | 1997-08-26 | 2004-05-10 | キヤノン株式会社 | 液体吐出ヘッド |

-

1999

- 1999-06-04 JP JP15864699A patent/JP3592136B2/ja not_active Expired - Fee Related

-

2000

- 2000-05-24 CA CA002309232A patent/CA2309232C/en not_active Expired - Fee Related

- 2000-05-25 US US09/577,979 patent/US6513911B1/en not_active Expired - Fee Related

- 2000-05-31 EP EP00111683A patent/EP1057637B1/en not_active Expired - Lifetime

- 2000-05-31 DE DE60036326T patent/DE60036326T2/de not_active Expired - Lifetime

- 2000-06-01 AU AU37839/00A patent/AU773724B2/en not_active Ceased

- 2000-06-02 CN CNB001087819A patent/CN1133541C/zh not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| CA2309232A1 (en) | 2000-12-04 |

| JP3592136B2 (ja) | 2004-11-24 |

| EP1057637A3 (en) | 2001-02-07 |

| DE60036326D1 (de) | 2007-10-25 |

| US6513911B1 (en) | 2003-02-04 |

| EP1057637B1 (en) | 2007-09-12 |

| EP1057637A2 (en) | 2000-12-06 |

| DE60036326T2 (de) | 2008-06-12 |

| CA2309232C (en) | 2003-11-18 |

| AU3783900A (en) | 2000-12-07 |

| JP2000343707A (ja) | 2000-12-12 |

| AU773724B2 (en) | 2004-06-03 |

| CN1276294A (zh) | 2000-12-13 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN1133541C (zh) | 微型电动机械器件、喷液头及其制造方法 | |

| CN101410481B (zh) | 在半导体加工中蚀刻金属硬掩模材料的组合物 | |

| CN100438022C (zh) | 半导体装置及其制造方法、电路基板及电子机器 | |

| US6476491B2 (en) | Semiconductor device having a multilayer wiring structure and pad electrodes protected from corrosion and method for fabricating the same | |

| US6803323B2 (en) | Method of forming a component overlying a semiconductor substrate | |

| CN1297579A (zh) | 铜深腐蚀方法 | |

| KR20080038199A (ko) | 건식 식각 공정을 이용하여 언더범프 금속화 층을효율적으로 패터닝하는 기술 | |

| CN101419924B (zh) | 半导体器件的制造方法 | |

| JP6345006B2 (ja) | インクジェット記録ヘッド用基板の製造方法 | |

| CN1572505A (zh) | 液体喷头的制造方法 | |

| CN1501487A (zh) | 半导体装置及其制造方法 | |

| US8012773B2 (en) | Method for manufacturing liquid discharge head | |

| CN1193881C (zh) | 喷墨头和喷墨头的制造方法 | |

| KR100403130B1 (ko) | 반도체 소자용 금속 배선의 클리닝 방법 | |

| KR100962888B1 (ko) | 다층 집적 회로, 유체 분출 장치, 프린트 헤드, 잉크젯 프린트 카트리지, 슬롯 피드 프린트 헤드, 다층 집적 회로 제조 공정 및 캐비테이션층의 층분리 억제 방법 | |

| CN1143773C (zh) | 液体排出头及其生产方法,生产微小机械装置的方法 | |

| US10933635B2 (en) | Liquid ejection head substrate and method for manufacturing the same | |

| CN1717326A (zh) | 液体喷出头和液体喷出装置 | |

| JP3641866B2 (ja) | 半導体装置の製造方法 | |

| JPH09330925A (ja) | 低誘電率酸化シリコン系絶縁膜の形成方法およびこれを用いた半導体装置 | |

| CN1616232A (zh) | 液体喷射头、液体喷射装置以及该液体喷射头的制造方法 | |

| CN115831774B (zh) | 一种晶圆处理方法 | |

| JP6345010B2 (ja) | インクジェット記録ヘッド用基板の製造方法 | |

| JPH09162184A (ja) | 半導体装置の製造方法 | |

| JP2004076139A (ja) | 成膜方法、液体吐出ヘッド及び液体吐出ヘッドの製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C06 | Publication | ||

| PB01 | Publication | ||

| C14 | Grant of patent or utility model | ||

| GR01 | Patent grant | ||

| C17 | Cessation of patent right | ||

| CF01 | Termination of patent right due to non-payment of annual fee |

Granted publication date: 20040107 Termination date: 20110602 |