CN107872922B - 印刷电路板、电子设备以及印刷电路板的制造方法 - Google Patents

印刷电路板、电子设备以及印刷电路板的制造方法 Download PDFInfo

- Publication number

- CN107872922B CN107872922B CN201710865333.4A CN201710865333A CN107872922B CN 107872922 B CN107872922 B CN 107872922B CN 201710865333 A CN201710865333 A CN 201710865333A CN 107872922 B CN107872922 B CN 107872922B

- Authority

- CN

- China

- Prior art keywords

- solder

- circuit board

- pads

- thermosetting resin

- electronic component

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K3/00—Apparatus or processes for manufacturing printed circuits

- H05K3/30—Assembling printed circuits with electric components, e.g. with resistor

- H05K3/32—Assembling printed circuits with electric components, e.g. with resistor electrically connecting electric components or wires to printed circuits

- H05K3/34—Assembling printed circuits with electric components, e.g. with resistor electrically connecting electric components or wires to printed circuits by soldering

- H05K3/3457—Solder materials or compositions; Methods of application thereof

- H05K3/3463—Solder compositions in relation to features of the printed circuit board or the mounting process

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K1/00—Printed circuits

- H05K1/18—Printed circuits structurally associated with non-printed electric components

- H05K1/181—Printed circuits structurally associated with non-printed electric components associated with surface mounted components

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K35/00—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting

- B23K35/02—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting characterised by mechanical features, e.g. shape

- B23K35/0222—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting characterised by mechanical features, e.g. shape for use in soldering, brazing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K35/00—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting

- B23K35/02—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting characterised by mechanical features, e.g. shape

- B23K35/0222—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting characterised by mechanical features, e.g. shape for use in soldering, brazing

- B23K35/0244—Powders, particles or spheres; Preforms made therefrom

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K35/00—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting

- B23K35/22—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting characterised by the composition or nature of the material

- B23K35/24—Selection of soldering or welding materials proper

- B23K35/26—Selection of soldering or welding materials proper with the principal constituent melting at less than 400 degrees C

- B23K35/262—Sn as the principal constituent

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K35/00—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting

- B23K35/22—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting characterised by the composition or nature of the material

- B23K35/36—Selection of non-metallic compositions, e.g. coatings, fluxes; Selection of soldering or welding materials, conjoint with selection of non-metallic compositions, both selections being of interest

- B23K35/3612—Selection of non-metallic compositions, e.g. coatings, fluxes; Selection of soldering or welding materials, conjoint with selection of non-metallic compositions, both selections being of interest with organic compounds as principal constituents

- B23K35/3613—Polymers, e.g. resins

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K1/00—Printed circuits

- H05K1/02—Details

- H05K1/11—Printed elements for providing electric connections to or between printed circuits

- H05K1/111—Pads for surface mounting, e.g. lay-out

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K3/00—Apparatus or processes for manufacturing printed circuits

- H05K3/30—Assembling printed circuits with electric components, e.g. with resistor

- H05K3/303—Surface mounted components, e.g. affixing before soldering, aligning means, spacing means

- H05K3/305—Affixing by adhesive

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K3/00—Apparatus or processes for manufacturing printed circuits

- H05K3/30—Assembling printed circuits with electric components, e.g. with resistor

- H05K3/32—Assembling printed circuits with electric components, e.g. with resistor electrically connecting electric components or wires to printed circuits

- H05K3/34—Assembling printed circuits with electric components, e.g. with resistor electrically connecting electric components or wires to printed circuits by soldering

- H05K3/341—Surface mounted components

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K3/00—Apparatus or processes for manufacturing printed circuits

- H05K3/30—Assembling printed circuits with electric components, e.g. with resistor

- H05K3/32—Assembling printed circuits with electric components, e.g. with resistor electrically connecting electric components or wires to printed circuits

- H05K3/34—Assembling printed circuits with electric components, e.g. with resistor electrically connecting electric components or wires to printed circuits by soldering

- H05K3/3457—Solder materials or compositions; Methods of application thereof

- H05K3/3485—Applying solder paste, slurry or powder

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K3/00—Apparatus or processes for manufacturing printed circuits

- H05K3/30—Assembling printed circuits with electric components, e.g. with resistor

- H05K3/32—Assembling printed circuits with electric components, e.g. with resistor electrically connecting electric components or wires to printed circuits

- H05K3/34—Assembling printed circuits with electric components, e.g. with resistor electrically connecting electric components or wires to printed circuits by soldering

- H05K3/3489—Composition of fluxes; Methods of application thereof; Other methods of activating the contact surfaces

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K2201/00—Indexing scheme relating to printed circuits covered by H05K1/00

- H05K2201/09—Shape and layout

- H05K2201/09209—Shape and layout details of conductors

- H05K2201/09372—Pads and lands

- H05K2201/09409—Multiple rows of pads, lands, terminals or dummy patterns; Multiple rows of mounted components

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K2201/00—Indexing scheme relating to printed circuits covered by H05K1/00

- H05K2201/20—Details of printed circuits not provided for in H05K2201/01 - H05K2201/10

- H05K2201/2081—Compound repelling a metal, e.g. solder

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K2203/00—Indexing scheme relating to apparatus or processes for manufacturing printed circuits covered by H05K3/00

- H05K2203/04—Soldering or other types of metallurgic bonding

- H05K2203/0485—Tacky flux, e.g. for adhering components during mounting

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K3/00—Apparatus or processes for manufacturing printed circuits

- H05K3/30—Assembling printed circuits with electric components, e.g. with resistor

- H05K3/32—Assembling printed circuits with electric components, e.g. with resistor electrically connecting electric components or wires to printed circuits

- H05K3/34—Assembling printed circuits with electric components, e.g. with resistor electrically connecting electric components or wires to printed circuits by soldering

- H05K3/341—Surface mounted components

- H05K3/3431—Leadless components

- H05K3/3436—Leadless components having an array of bottom contacts, e.g. pad grid array or ball grid array components

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P70/00—Climate change mitigation technologies in the production process for final industrial or consumer products

- Y02P70/50—Manufacturing or production processes characterised by the final manufactured product

Abstract

公开了印刷电路板、电子设备以及印刷电路板的制造方法。所提供的印刷电路板包括:具有底面和侧面的电子构件,其中第一焊盘被设置于底面上;具有安装面的印刷线路板,其中与第一焊盘对应的第二焊盘被设置于安装面上,并且其中电子构件被安装使得底面朝向安装面;在安装面上设置于第二焊盘之外的焊料聚集部件;分别将每个第一焊盘与相应的一个第二焊盘进行接合的第一焊料块;形成于焊料聚集部件上的第二焊料;以及粘附于第一焊盘之外的电子构件的底面以及第二焊盘之外的印刷线路板的安装面的热固性树脂。

Description

技术领域

本发明涉及印刷电路板、电子设备以及印刷电路板的制造方法。

背景技术

近些年,电子设备的尺寸减小和性能提高涉及安装于电子设备中所使用的印刷电路板上的电子构件的尺寸减小和性能提高。

诸如球栅阵列(BGA)、焊盘栅格阵列(LGA)等允许尺寸减小和端子数量增加的封装被广泛用于在诸如移动设备、数码相机等电子设备中所使用的电子构件中。

由于BGA和LGA具有其中电极设置于封装的底面上的结构,因而不需要引线端子,从而允许减小尺寸。此外,在封装的底面上的电极间距较小的情况下,能够在不增大封装的尺寸的情况下增加信号端子、电源端子等的数量。因此,可以满足性能提高的要求。

另一方面,为了增加诸如BGA、LGA等封装的电极的端子数,有必要使在封装与印刷线路板之间的焊接点变得小得多。在这种情况下,可能会存在确保焊接点的强度的问题。特别地,可能会由于电子设备掉落时的撞击而发生焊接点断连(disconnection)。此外,由于电子构件的性能提高涉及在操作期间发热量增加,从而由于热膨胀而导致较大的形变,因而热变形可能会导致焊接点发生断连。如同上文所讨论的,电子构件的尺寸减小和性能提高会导致确保在封装与印刷线路板之间的焊接点的接合可靠性的问题。

为了解决该问题,日本专利申请特开No.H8-139233公开了一种具有用于端子的连接焊盘以及各自具有为连接焊盘的面积的3倍及以上的面积的增强焊盘的模块构件。增强焊盘的增大的接合面积可以减小施加于焊料上的应力并提高接合可靠性。作为增强焊盘的布置的示例,公开了其中增强焊盘被设置于被布置成呈栅格的连接焊盘的区域之外的四个角部的布置,其中增强焊盘被布置于被布置成栅格的连接焊盘的区域之内的四个角部的布置,等等。

但是,在增强焊盘被设置于连接焊盘的区域之外的四个角部的布置中,封装的尺寸可能会增大。此外,在增强焊盘被设置于连接焊盘的区域之内的四个角部的布置中,由于信号端子数量的减少,可能不会获得所期望的性能。如同上文所讨论的,在使用日本专利申请特开No.H8-139233的增强焊盘的方案中,可能难以同时实现电子构件的尺寸减小和性能提高。

发明内容

本发明旨在提供在实现电子构件的尺寸减小和性能提高两个方面的同时具有提高的结合可靠性的印刷电路板及其制造方法,以及包含该印刷电路板的电子设备。

根据本发明的一种实施例的印刷电路板是含有下列项的印刷电路板:具有底面和侧面的电子构件,其中多个第一焊盘被设置于底面上;具有安装面的印刷线路板,其中与上述多个第一焊盘对应的多个第二焊盘被设置于安装面上,并且其中电子构件被安装使得底面朝向安装面;设置于安装面上的所述多个第二焊盘之外的焊料聚集部件;分别将所述多个第一焊盘中的每一个与所述多个第二焊盘中的相应一个进行接合的多个第一焊料;形成于焊料聚集部件上的第二焊料;以及粘附于在所述多个第一焊盘之外的电子构件的底面以及在所述多个第二焊盘之外的印刷线路板的安装面的热固性树脂。

根据本发明的一种实施例的电子设备是包含印刷电路板的电子设备,该印刷电路板包含:具有底面和侧面的电子构件,其中多个第一焊盘被设置于底面上;具有安装面的印刷线路板,其中与上述多个第一焊盘对应的多个第二焊盘被设置于安装面上,并且其中电子构件被安装使得底面朝向安装面;设置于安装面上的所述多个第二焊盘之外的焊料聚集部件;分别将所述多个第一焊盘中的每一个与所述多个第二焊盘中的相应一个进行接合的多个第一焊料;形成于焊料聚集部件上的第二焊料;以及粘附于在所述多个第一焊盘之外的电子构件的底面以及在所述多个第二焊盘之外的印刷线路板的安装面的热固性树脂。

根据本发明的一种实施例的印刷电路板的制造方法是印刷电路板的制造方法,其中该印刷电路板包含:具有底面和侧面的电子构件,其中多个第一焊盘被设置于底面上;具有安装面的印刷线路板,其中与上述多个第一焊盘对应的多个第二焊盘被设置于安装面上,并且其中电子构件被安装使得底面朝向安装面;以及设置于安装面上的所述多个第二焊盘之外的焊料聚集部件,该安装方法包括:将含有焊粉(solder powder)和热固性树脂的焊膏(solder paste)供给到所述多个第二焊盘及焊料聚集部件上的供给步骤;将电子构件安装于印刷线路板上的安装步骤;以及加热步骤,用于将焊膏加热到比焊粉的熔点高的温度,以形成分别将所述多个第一焊盘中的每一个与所述多个第二焊盘中的相应一个进行接合的多个第一焊料并在焊料聚集部件上形成第二焊料,并且使热固性树脂粘附于在所述多个第一焊盘之外的电子构件的底面以及在所述多个第二焊盘之外的印刷线路板的安装面。

本发明的更多特征在下面参考附图进行的关于示例性实施例的描述中讲变得显而易见。

附图说明

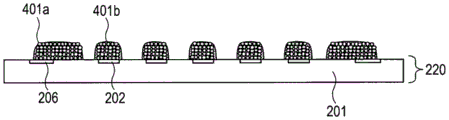

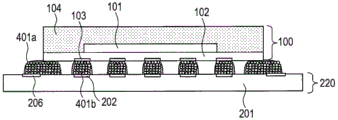

图1是根据本发明的第一实施例的印刷电路板的截面图。

图2A、图2B和图2C是根据本发明的第一实施例的印刷线路板的平面图。

图3A、图3B、图3C和图3D是示出根据本发明的第一实施例的印刷电路板的制造过程的截面图。

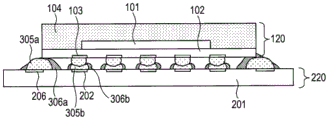

图4是根据本发明的第二实施例的印刷电路板的截面图。

图5A、图5B和图5C是根据本发明的第二实施例的印刷线路板的平面图。

图6A、图6B、图6C和图6D是示出根据本发明的第二实施例的印刷电路板的制造过程的截面图。

图7A、图7B、图7C和图7D是示出根据本发明的第三实施例的印刷电路板的制造过程的截面图。

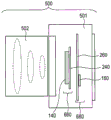

图8是示出根据本发明的第四实施例的电子设备的示图。

图9是在印刷电路板的制造中使用的回流曲线的示例。

具体实施方式

现在将根据附图来详细描述本发明的优选实施例。多个附图中共同的元件以相同的附图标记来标示,并且关于它们的描述可以省略或简化。

第一实施例

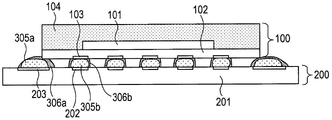

图1是根据本发明的第一实施例的印刷电路板600的截面图。印刷电路板600具有半导体设备100以及半导体设备100安装于其上的印刷线路板200。

半导体设备100具有半导体元件101、封装基板102和模具树脂104。多个焊盘103(第一焊盘)被设置于半导体设备100的底面(即,封装基板102的表面)上。半导体设备100是具有LGA的端子的电子构件。封装基板102是具有由铝陶瓷等形成的绝缘体以及导电层的基板,并且具有将半导体元件101的端子电连接至相应的焊盘103的功能。模具树脂104是通过使用诸如注射成型等的制造方法而被形成为覆盖半导体元件101的树脂,并且具有保护半导体元件101的功能。

印刷线路板200具有基板201。多个焊盘202(第二焊盘)被设置于基板201的表面上,并且基板201的表面起着安装面的作用,半导体设备100安装在该安装面上。此外,在基板201的表面上,于多个焊盘202之外设置焊料聚集部件203。半导体设备100被安装于印刷线路板200上,使得半导体设备100的底面朝向印刷线路板200的安装面。

焊盘103及相应的焊盘202通过焊料块301(第一焊料)相互接合。焊料302(第二焊料)形成于每个焊料聚集部件203上。焊料聚集部件203可以是形成于基板201的表面上的焊盘(第三焊盘)。在这种情况下,由于焊盘202和焊料聚集部件203可以在制造印刷线路板200时的单个过程中形成,这允许更容易形成焊料聚集部件203。此外,焊料聚集部件203可以是形成为平板形状的且粘附于基板201的表面的金属,其中诸如铜、镍、42合金等焊料可以在该金属上进行润湿(wet)。还可以在基板201的表面上形成具有在焊盘202以及焊料聚集部件203上方的开口的阻焊剂(solder resist)。

在半导体设备100的外周附近的底面以及在印刷线路板200的外周附近的安装面通过使用热固性树脂303a进行粘附。在半导体设备100的底面上的热固性树脂303a所粘附的位置位于焊盘103之外。此外,印刷线路板200的安装面上的热固性树脂303a所粘附的位置位于焊盘202之外。热固性树脂303a还粘附于焊料302的上表面以及半导体设备100的侧面上,并且填角焊缝(fillet)304形成于焊料302与半导体设备100的侧面之间。热固性树脂303b分别形成于焊料301周围,以便包围焊料301。

当热固性树脂303b是绝缘体时,多个相邻的热固性树脂303b可以成为一体。此外,热固性树脂303a和热固性树脂303b二者是绝缘体,热固性树脂303a和热固性树脂303b可以成为一体。

在从垂直于印刷线路板200的安装面的方向来看的顶视图中,半导体设备100被成形为方形或矩形。此外,在顶视图中,热固性树脂303a形成于半导体设备100的四个角部附近,并且被形成为粘附于半导体设备100的四个角部的底面和侧面上。

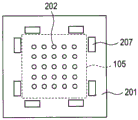

图2A、图2B和图2C是印刷线路板200的平面图的示例。在图2A中,半导体设备100被安装于在基板201内以虚线示出的安装区105上。多个焊盘202按栅格形式设置于安装区105内。

每个焊料聚集部件203都具有L形并且被设置于安装区105的四个角部附近。此外,每个焊料聚集部件203被设置于延伸到安装区105的内部和外部之上的位置处。

焊料聚集部件203的形状可以是除了L形之外的其它形状。图2B和图2C示出了焊料聚集部件的形状的修改示例。在图2B中,与图2A的焊料聚集部件203对应的每个焊料聚集部件204被成形为矩形。在图2C中,与图2A的焊料聚集部件203对应的每个焊料聚集部件205被成形为圆形。焊料聚集部件203的形状可以是除了上述形状外的其它形状,并且可以是例如方形或椭圆形。

虽然焊料聚集部件203在图2A、图2B和图2C中被设置于安装区105的四个角部附近,但是可以在除了上述位置外的其它位置添加别的焊料聚集部件203。例如,焊料聚集部件203还可以设置于安装区105的每条边(四条边)的中部的附近。

如同上文所讨论的,在本实施例中,热固性树脂303a粘附于半导体设备100的外周附近的底面以及印刷线路板200的安装面上。因而,由于热膨胀所导致的应力、由于掉落撞击等而施加于焊料301的力被降低,这会提高接合可靠性。此外,在本实施例中,不需要给半导体设备100提供在日本专利申请特开No.H8-139233中所公开的具有较大面积的增强焊盘,并因此能够连同接合可靠性的提高一起实现半导体设备100的尺寸减小和性能提高。

注意,焊料聚集部件203的位置可以被设置成使得形成于焊料聚集部件203上的焊料302的顶点位于半导体设备100的安装区105之外,即,位于半导体设备100的侧面之外,如图1所示。由此,热固性树脂303a升高,并且热固性树脂303a的填角焊缝304被粘附直到半导体设备100的侧面的较高位置。

因而,施加于焊料301的应力进一步降低,并且接合可靠性进一步提高。而且,与没有焊料聚集部件203的情形相比,热固性树脂303a升高,并从而减少了在制造过程中使用的热固性树脂的量,并因此可以降低材料的成本。

非连接(NC)端子可以被设置于半导体设备的外周附近,以便确保接合可靠性。由于NC端子是没有作为信号端子的功能的端子,因而提供许多NC端子可能会成为提高印刷电路板的性能的障碍。相比之下,由于在本实施例中焊料301的接合可靠性的提高,因而可以减少NC端子的数量或者可以不设置NC端子。这可以提高印刷电路板600的性能。

此外,焊料聚集部件203可以电连接至印刷线路板200的接地线。当焊料聚集部件203处于浮动状态时,焊料聚集部件203可以起着天线的作用,并且可以是辐射噪声源。要解决这个问题,通过焊料聚集部件203与印刷线路板200的接地线的电连接,上述问题得以避免,这可以降低在设置有焊料聚集部件203的情况下可能会发生的来自印刷电路板600的辐射噪声。

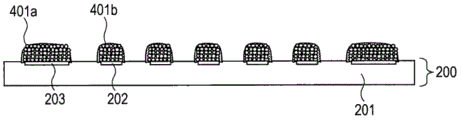

接下来,将描述上述印刷电路板600的制造过程。图3A至图3D是示出根据第一实施例的印刷电路板的制造过程的截面图。图3A是示出将含热固性树脂的焊膏401a和401b分别供给到焊料聚集部件203和焊盘202之上的供给步骤的视图。

将描述在该步骤中使用的含热固性树脂的焊膏。含热固性树脂的焊膏是至少含有焊粉和热固性树脂的焊膏。此外,含热固性树脂的焊膏还可以含有具有通过去除氧化膜等来提高可焊性的功能的焊剂组分。含热固性树脂的焊膏可以通过使用与用于不含有热固性树脂的普通焊膏的制造方法类似的制造方法来供给、回流等。但是,含热固性树脂的焊膏在以下方面不同于普通焊膏:当焊粉在回流加热期间融化时,热固性树脂与熔化的焊料分离。由于热固性树脂在其与焊料分离之后粘附于周围部件,因此在半导体设备100与印刷线路板200之间的接合被加强,并从而提高接合可靠性。

注意,作为含热固性树脂的焊盘焊膏(land paste)401b的替代,可以在焊盘202上供给普通焊膏。但是,就减少成本和处理操作时间方面而言,最好是在供给到焊料聚集部件203上的同时将含热固性树脂的焊膏全部一次性供给到焊盘202上。注意,例如,丝网印刷可以被用作用于将含热固性树脂的焊膏全部一次性供给到焊盘202以及供给到焊料聚集部件203之上的制造方法。

图3B是示出通过使用贴片机将半导体设备100安装于印刷线路板200上的安装步骤的视图。如图3B所示,含热固性树脂的焊膏401a被供给以高于或等于含热固性树脂的焊膏401a开始与半导体设备100的底面接触的高度。此外,焊料聚集部件203的中心位于半导体设备100的安装区105之外,即,在半导体设备100的侧面之外。而且,含热固性树脂的焊膏401a被供给,使得其中心位于半导体设备100的安装区105之外,即,在半导体设备100的侧面之外。

图3C是图示出在比焊粉的熔点高的温度下加热半导体设备100和印刷线路板200的加热步骤。该加热步骤使得焊盘103和焊盘202通过焊料接合起来。该加热可以通过例如具有良好生产率(productivity)的回流炉来执行。注意,由于该加热步骤不仅用于熔化焊粉,而且还用于热固性树脂的固化,因而加热温度被设置为比热固性树脂的固化开始温度高的温度。

当含热固性树脂的焊膏401a和410b在比焊粉的熔点高的温度下加热时,焊粉被熔化并成为一体。因而,含热固性树脂的焊膏401a被分离成熔化的焊料305a和未固化的热固性树脂306a。以类似的方式,含热固性树脂的焊膏401b被分离成熔化的焊料305b和未固化的热固性树脂306b。

然后,当进一步加热时,熔化的焊料305a在焊料聚集部件203上变得湿润,并且未固化的热固性树脂306a聚集于焊料聚集部件203上。因此,焊料聚集部件203由对于熔化的焊料305a具有润湿性的金属形成。例如,选自包括铜(Cu)、镍(Ni)、金(Au)、锡(Sn)、铋(Bi)、铁(Fe)和锌(Zn)的组中的一种或多种金属可以用于焊料于其上变得润湿的金属。此外,焊料聚集部件203可以由上述金属的合金形成,或者可以是含有上述金属的层压膜。

由于焊料聚集部件203的中心位于半导体设备100的安装区105之外,因而在安装区105之内的熔化的焊料305a向半导体设备100之外流动。因而,熔化的焊料305a不太可能沿着朝向焊盘202的方向(即,朝着熔化的焊料305b的方向)流动,这可以减少焊桥(solderbridge)(在相邻焊料块之间的短路)的出现。

另一方面,未固化的热固性树脂306a通过毛细管作用浸润到半导体设备100的底面与印刷线路板200的安装面之间。如图2A、图2B和图2C所示,由于焊料聚集部件203被设置于半导体设备100的四个角部,因而热固性树脂306a的固化会导致在半导体设备100的四个角部周围的粘附。

此外,当焊料聚集部件203的中心如图3C所示出的那样被设置为位于半导体设备100的安装区105之外时,熔化的焊料305a的顶点在顶视图中位于半导体设备100的侧面之外。未固化的热固性树脂306a的一部分借助熔化的焊料305a升高并附接于半导体设备100的侧面的较高位置。由此,在固化之后形成了填角焊缝304。

另一方面,含热固性树脂的焊膏401b的熔化和固化使得焊盘103和焊盘202通过焊料接合起来。此时,从含热固性树脂的焊膏401b分离出的未固化的热固性树脂306b以及从在焊料聚集部件203上的含热固性树脂的焊膏401a分离出的未固化的热固性树脂306a可以成为一体。在这种情况下,当固化的热固性树脂303a和固化的热固性树脂303b是绝缘体时,可以避免由于这样的一体化所致的端子之间的短路。此外,未固化的热固性树脂306b可以在多个相邻的焊盘上成为一体。在这种情况下,当固化的热固性树脂303b是绝缘体时,可以避免由于这样的一体化所致的端子之间的短路。

如上所述,所期望的是在半导体设备100的四个角部附近设置焊料聚集部件203。但是,焊料聚集部件203的位置可以远离半导体设备100的四个角部,只要热固性树脂303a在回流之后在半导体设备100的四个角部处粘附于底面上。

图3D是示出执行在超过热固性树脂的固化温度的温度下继续加热预定的时间并然后冷却到比焊料的熔点低的温度之后的状态的视图。由此,图1所示的印刷电路板600完成。

根据以上所述的制造方法,可以通过热固性树脂303a粘附在半导体设备100的外周附近的底面以及印刷线路板200的安装面。这会提高用于将半导体设备100连接至印刷线路板200的焊料301的接合可靠性。此外,由于这种制造方法不需要供给底部填充物(under-fill)的步骤,因而印刷电路板600的制造成本降低。

此外,如在日本专利申请特开No.H8-139233中所公开的其中各自具有较大面积的增强焊盘被提供给封装的配置需要给增强焊盘供给大量的焊膏。在这种情况下,当焊膏熔化时,在增强焊盘上的焊料会塌陷,这会导致在增强焊盘与另一个焊盘之间的焊桥。相比之下,由于在本实施例中不需要使用上述增强焊盘,因而可以抑制这种因增强焊盘所致的焊桥。

第二实施例

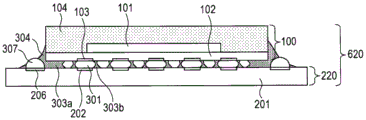

图4是根据本发明的第二实施例的印刷电路板620的截面图。图4在以下方面不同于第一实施例的图1:整个焊料聚集部件206被设置于半导体设备100的安装区105之外,即,在半导体设备100的侧面之外。因而,形成于焊料聚集部件206上的焊料307同样整个位于半导体设备100的安装区105之外。

图5A、图5B和图5C是印刷线路板220的平面图的示例。图5A、图5B和图5C是与第一实施例的图2A、图2B和图2C对应的示图。虽然在第一实施例的图2A中焊料聚集部件203被设置于延伸到安装区105的内部和外部之上的位置内,但是在本实施例的图5A中整个焊料聚集部件206被设置于安装区105之外。图5B的焊料聚集部件207和图5C的焊料聚集部件208同样如此。

图6A至图6D是示出第二实施例的印刷电路板620的制造过程的截面图。除了焊料聚集部件206和焊料307在顶视图中位于半导体设备100的安装区105之外,图6A至图6D与第一实施例的图3A至图3D相同,并因此关于它们的详细描述将被省略。

同样,在本实施例中,可以获得与第一实施例中的优点相同的优点。在本实施例中,即使在焊料聚集部件203由于第一实施例的结构而无法布置于安装区105之内时,也就是,即使在最外的焊料301与半导体设备100的边缘之间的距离较短时,也可以布置焊料聚集部件203。

第三实施例

图7A至图7D是示出根据第三实施例的印刷电路板640的制造过程的截面图。图7A至图7D在以下方面不同于第二实施例的图6A至图6D:半导体设备120是具有BGA的端子的电子构件。半导体设备120具有各自形成于多个焊盘103中的相应一个焊盘上的焊球106。由于其它特征与第二实施例中的特征相同,因而关于它们的描述将被省略。

根据本实施例,同样可以在具有BGA的端子的电子构件中获得与第一实施例及第二实施例中的优点相同的优点。

注意,在供给含热固性树脂的焊膏401a时,期望的是所供给的含热固性树脂的焊膏401a的高度高于焊球106。其原因如下。确保从含热固性树脂的焊膏401a中分离出足够量的热固性树脂303a,这可以进一步提高接合可靠性。此外,在含热固性树脂的焊膏401a的高度被设置为高于焊球106的情况下,含热固性树脂的焊膏401a与半导体设备120接触。因而,当含热固性树脂的焊膏401a熔化时,分离出的未固化的热固性树脂306a变得湿润并且上升到半导体设备120的侧面上,并且可以形成填角焊缝304。

可以预料,含热固性树脂的焊膏401a的高度会受到限制。例如,当所能够供给的含热固性树脂的焊膏401a的高度由于制造方法的原因而受到限制时,含热固性树脂的焊膏401a的过大高度可能会在加热之后导致诸如焊桥之类的问题。在这种情况下,通过选择其中焊球106的高度低于含热固性树脂的焊膏401a的极限高度的端子结构,含热固性树脂的焊膏401a的高度可以高于焊球106的高度。

第四实施例

图8是示出作为根据本发明的第四实施例的电子设备的示例的数码相机500的示意性配置的示图。数码相机500是具有可更换镜头的数码相机,并且镜头单元502可相对于主单元(main unit)501移动。主单元501包含根据第一至第三实施例的印刷电路板。

主单元501具有印刷电路板660和680,该印刷电路板660和680具有第一至第三实施例中的任一实施例的结构。印刷电路板660具有其中作为半导体设备的示例的图像拾取设备140被安装于印刷线路板240上的结构。例如,图像拾取设备140是互补金属氧化物半导体(CMOS)图像传感器或者电荷耦合设备(CCD)图像传感器。印刷电路板660具有经由镜头单元502将入射光转换成电信号的功能。

印刷电路板680具有其中作为半导体设备的示例的图像处理设备160被安装于印刷线路板260上的结构。例如,图像处理设备160是数字信号处理器。印刷电路板680具有对由印刷电路板660获得的电信号执行信号处理(诸如校正)并生成图像数据的功能。

在具有第一至第三实施例中的任一实施例的配置的印刷电路板660和680中,接合可靠性得到提高。因此,根据本实施例,可以提供诸如具有提高的可靠性的数码相机500的电子设备。

此外,由于印刷电路板660和680通过第一至第三实施例中所描述的制造方法来制造,因而可以提供诸如具有降低的成本的数码相机500的电子设备。

示例

下面将描述制造并评估根据第二实施例的印刷电路板的示例。

印刷电路板的制造

首先,将再次参考图4、图5A、图5B和图5C来描述用于形成本示例所制造的印刷电路板的部件。在本示例中使用的半导体设备100是包含图像传感器的设备,并且在顶视图中,半导体设备100的外形尺寸为大约35.0mm×28.0mm。此外,半导体设备100的外部端子是LGA的。

用于半导体设备100中的封装基板102的主要材料是铝陶瓷,并且具有1.0mm的厚度。形成于半导体设备100的底面上的焊盘103的直径为1.0mm。焊盘103按照1.6mm的间距被布置成栅格。

印刷线路板220的基板201的基材(base material)是4号阻燃剂(FlameRetardant Type 4)(FR-4)。在顶视图中,印刷线路板220的外形尺寸为大约50.0mm×50.0mm,并且印刷线路板220的表面涂有阻焊剂。

在基板201上,每个焊盘202形成于与每个焊盘103对应的位置。形成于基板201上的每个焊料聚集部件206是与焊盘202类似的方式形成于基板201上的焊盘,并且其主要材料为铜。

为了降低在印刷电路板的操作期间来自焊料聚集部件206的辐射噪声,焊料聚集部件206通过印刷线路板220内部的通孔与印刷线路板220的内部接地层(inner groundlayer)电连接。焊料聚集部件206被设置于安装区105的四个角部附近,并且设置在安装区105之外。

在本示例中,制造具有不同形状的焊料聚集部件的三种类型的印刷电路板。这三种类型的印刷电路板的焊料聚集部件206、207和208的形状分别为L形、矩形和圆形,如图5A至图5C所示。

每个L形焊料聚集部件206被成形为使得具有1.0mm的宽度和6.5mm的长度的矩形焊盘以L形重叠。每个矩形焊料聚集部件207是具有1.0mm的宽度和5.5mm的长度的矩形。对于安装区105的每个角部,设置两个焊料聚集部件207。

圆形焊料聚集部件208各自具有1.0mm的直径,并且按照1.6mm的间距对齐。对于安装区105的每个角部,设置五个焊料聚集部件208。如图5A至图5C所示,整个焊料聚集部件206、207和208被设置于安装区105之外。在安装区105与焊料聚集部件206、207和208之间的间隙为0.50mm。

接下来,将描述在印刷电路板的制造中使用的含热固性树脂的焊膏。在本示例中使用的含热固性树脂的焊膏的焊粉是其熔点为139℃的Sn-58Bi焊料。此外,在含热固性树脂的焊膏中焊粉的百分比含量为大约40wt%。

在含热固性树脂的焊膏中所含有的热固性树脂是其固化开始温度为大约120℃的环氧树脂。固化的热固性树脂是绝缘体。含热固性树脂的焊膏还含有用于确保可焊性的焊剂组分。

接下来,将特别地再次参考图6A至图6D来描述印刷电路板的制造过程。首先,含热固性树脂的焊膏401a和401b通过使用具有0.20mm的厚度的印刷板的丝网印刷被供给到焊料聚集部件206和焊盘202。

此时,含热固性树脂的焊膏401a被供给,以不仅与焊料聚集部件206重叠,而且还与半导体设备100的安装区105重叠0.3mm,如图6A和图6B所示。

注意,在含热固性树脂的焊膏401a与供给到最接近焊料聚集部件206的焊盘202上的含热固性树脂的焊膏401b之间的距离为0.60mm。

接下来,半导体设备100通过使用贴片机安装于印刷线路板220上,使得含热固性树脂的焊膏401a与半导体设备100的底面接触,如图6B所示。

此时,贴片机的安装压力被调整为在其中即使在供给到多个焊盘202之上的含热固性树脂的焊膏401b塌陷时相邻的含热固性树脂的焊膏401b也不会相互接触的范围内的压力。

接下来,通过回流加热来熔化含热固性树脂的焊膏401a和401b。

此时的回流曲线示于图9中。图9的回流曲线的特征在于缺少用于维持比焊粉熔化的温度(熔点)低的温度的预热步骤(初步加热步骤)以及存在用于使大约160℃的最高温度维持预定的固化时间的固化步骤。该最高温度高于焊粉熔化的温度并且高于热固性树脂的固化开始温度。

缺少预热步骤的原因是为了防止热固性树脂在含热固性树脂的焊膏401a和401b的焊粉于预热时熔化之前固化并失去流动性。

此外,使在最高温度附近的温度维持预定时间的原因是为了使在焊粉熔化之后从焊料中分离出的热固性树脂固化并使半导体设备100粘附于印刷线路板220。

在本示例的加热步骤中,通过如图9的回流曲线所示的那样使150℃以上的温度维持大约350秒来使热固性树脂固化,以将半导体设备100粘附于印刷线路板220。然后,印刷电路板通过回流炉的冷却区并冷却到低于139℃(该焊料的熔点)的温度,以使焊料固化并完成接合。

印刷电路板的评估

首先,检查在由上述制造方法制造的印刷电路板的回流之后的外观。在L形焊料聚集部件、矩形焊料聚集部件和圆形焊料聚集部件的所有情形中,焊料307均形成于焊料聚集部件上,并且焊料307的顶点位于半导体设备100的外周之外。此外,在焊料307的形成时分离出的热固性树脂303a由焊料307升高并由此附接于半导体设备100的侧面的上部附近,并且填角焊缝304被形成。

接下来,通过使用透射型X射线检查装置来检查焊桥的出现。在L形焊料聚集部件、矩形焊料聚集部件和圆形焊料聚集部件的所有情形中,没有发现在焊料301与焊料307之间的焊桥。这是因为在含热固性树脂的焊膏401a中所含有的焊粉聚集于焊料聚集部件206上,并且因此没有保留于焊料聚集部件206与焊盘202之间。以类似的方式,在多个焊料301当中没有发现焊桥。

接下来,为了检查固化的热固性树脂303a的形状,从印刷线路板220上剥离半导体设备100并进行观察。在L形焊料聚集部件、矩形焊料聚集部件和圆形焊料聚集部件的所有情形中,固化的热固性树脂303a固化于半导体设备100的四个角部的底面附近,并由此半导体设备100的底面和印刷线路板220的表面被粘附。

在该剥离操作中,形成于印刷线路板220的表面上的阻焊剂从基板201上剥离的现象被观察到。根据这种现象认为,固化的热固性树脂303a的粘附强度(adhesive strength)等于或大于阻焊剂与印刷线路板220之间的粘附强度,并且可以看出,热固性树脂303a将半导体设备100紧紧粘附于印刷线路板220。因此,由于在半导体设备100的操作期间的发热引起的变形所致的以及掉落时的撞击所致的在焊料上的载荷,特别地,在半导体设备100的四个角部附近的焊料301上的载荷被降低,并且从而提高了接合可靠性。

此外,虽然在剥离之后的观察中发现热固性树脂303a与焊料301周围的热固性树脂303b成为一体,但是由于固化的热固性树脂是绝缘体,因而没有发现电缺陷(electricaldefect)。

其它实施例

虽然在以上所描述的实施例中图像拾取设备和图像处理设备已经作为半导体设备的示例被示出,但是实施例可以应用于诸如存储器集成电路(IC)、电源IC等其它半导体设备中。此外,半导体设备是电子构件的示例,并且本发明可以应用于除半导体设备外的其它电子构件,只要该电子构件具有BGA或LGA的外部端子即可。

此外,虽然在第四实施例中数码相机500已经作为电子设备的示例被示出,但是本发明并不限定于此,并且可以应用于诸如移动通信设备等的任意电子设备。

根据以上所描述的实施例,在实现电子构件的尺寸减小和性能提高两个方面的同时可以提供具有提高的结合可靠性的印刷电路板及其制造方法,以及包含该印刷电路板的电子设备。

虽然本发明已经参考示例性实施例进行了描述,但是应当理解,本发明并不限定于所公开的示例性实施例。下面的权利要求的范围应被赋予最广泛的解释,以便涵盖所有此类修改以及等同的结构和功能。

Claims (20)

1.一种电路板,其特征在于,包括:

具有多个第一焊盘的电子构件;

具有多个第二焊盘的线路板;

多个第一焊料,设置于所述电子构件和所述线路板之间;

第二焊料,形成于所述线路板上;以及

热固性树脂,粘附于所述第二焊料、所述电子构件的侧面以及所述线路板,所述热固性树脂在第一焊料和第二焊料之间延伸,

其中所述多个第一焊料中的每一个第一焊料接合到所述多个第一焊盘中的相应一个第一焊盘以及所述多个第二焊盘中的相应一个第二焊盘,所述第二焊料不接合到所述多个第一焊盘中的任何一个第一焊盘,并且其中既不存在所述多个第一焊料也不存在所述热固性树脂的区域形成于所述电子构件和所述线路板之间。

2.根据权利要求1所述的电路板,其中所述第二焊料的顶点位于所述电子构件和所述线路板之间的区域之外。

3.根据权利要求1所述的电路板,其中所述线路板还具有第三焊盘,所述第二焊料接合到所述第三焊盘,并且所述第三焊盘被设置成与所述电子构件重叠,其中所述区域形成于第一焊料和第二焊料之间。

4.根据权利要求1所述的电路板,其中所述线路板还具有第三焊盘,所述第二焊料接合到所述第三焊盘,并且所述第三焊盘被设置成与所述电子构件不重叠。

5.根据权利要求3或4所述的电路板,其中所述第三焊盘连接到所述线路板的接地。

6.根据权利要求1所述的电路板,其中所述第二焊料的熔点低于150℃,并且所述热固性树脂是绝缘体。

7.根据权利要求1所述的电路板,其中所述热固性树脂被设置于所述电子构件的四个角部附近,其中所述区域形成于第一焊料和第二焊料之间。

8.一种电子设备,其特征在于,包括:

根据权利要求1至7中的任一项所述的电路板;

不同于所述线路板的另一线路板;以及

安装于所述另一线路板上的半导体设备,

所述电路板还包括粘附于第一焊料、所述电子构件以及所述线路板的热固性树脂。

9.根据权利要求8所述的电子设备,其中所述电子构件是图像拾取设备。

10.根据权利要求9所述的电子设备,还包括可移动镜头单元。

11.一种电路板的制造方法,其特征在于,包括:

准备具有多个第一焊盘的电子构件的步骤;

准备具有多个第二焊盘以及第三焊盘的线路板的步骤;

将含有焊料和热固性树脂的膏体供给到所述多个第二焊盘和所述第三焊盘之上的步骤;

将所述电子构件安装于所述线路板上以使得所述多个第一焊盘与所述多个第二焊盘重叠的步骤;

将所述膏体加热到比所述焊料的熔点和所述热固性树脂的固化开始温度高的温度的步骤;以及

将所述线路板冷却到比所述焊料的熔点低的温度的步骤,

其中在供给的步骤中,所述多个第二焊盘和所述第三焊盘上的膏体彼此分离,

其中在冷却的步骤中,所述多个第二焊盘上的第一焊料与所述多个第一焊盘接触,并且所述第三焊盘上的第二焊料不与所述电子构件的任何焊盘接触,以及

其中所述电路板被设置有其中既不存在焊料也不存在热固性树脂的区域,所述区域形成于所述电子构件和所述线路板之间。

12.根据权利要求11所述的电路板的制造方法,其中所述区域形成于第一焊料和第二焊料之间。

13.根据权利要求11所述的电路板的制造方法,其中在安装的步骤中,所述第三焊盘具有与所述电子构件不重叠的部分。

14.根据权利要求11所述的电路板的制造方法,其中在冷却的步骤之后,所述热固性树脂粘附于所述电子构件的侧面。

15.根据权利要求11所述的电路板的制造方法,其中所述电子构件还包括在安装的步骤之前形成于所述多个第一焊盘中的每一个第一焊盘上的焊球。

16.根据权利要求15所述的电路板的制造方法,其中在将所述膏体供给到所述多个第二焊盘和所述第三焊盘之上的步骤中,所供给的膏体的高度高于所述焊球的高度。

17.根据权利要求11所述的电路板的制造方法,其中加热的步骤不包括维持比所述焊料的熔点低的温度的预热步骤,并且包括使比所述焊料的熔点高并且比所述热固性树脂的固化开始温度高的温度维持预定的固化时间的固化步骤。

18.根据权利要求11所述的电路板的制造方法,其中所述膏体通过丝网印刷来供给。

19.根据权利要求11所述的电路板的制造方法,其中所述焊料的熔点低于150℃,并且所述膏体以低于200℃的温度被加热。

20.根据权利要求11所述的电路板的制造方法,其中所述热固性树脂的固化开始温度低于所述焊料的熔点。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016188369A JP2018056234A (ja) | 2016-09-27 | 2016-09-27 | プリント回路板、電子機器及びプリント回路板の製造方法 |

| JP2016-188369 | 2016-09-27 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN107872922A CN107872922A (zh) | 2018-04-03 |

| CN107872922B true CN107872922B (zh) | 2021-09-24 |

Family

ID=61686008

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201710865333.4A Active CN107872922B (zh) | 2016-09-27 | 2017-09-22 | 印刷电路板、电子设备以及印刷电路板的制造方法 |

Country Status (3)

| Country | Link |

|---|---|

| US (1) | US10076037B2 (zh) |

| JP (1) | JP2018056234A (zh) |

| CN (1) | CN107872922B (zh) |

Families Citing this family (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US10398037B2 (en) | 2017-02-20 | 2019-08-27 | Canon Kabushiki Kaisha | Printed circuit board and electronic device |

| JP7362286B2 (ja) * | 2018-05-07 | 2023-10-17 | キヤノン株式会社 | プリント回路板の製造方法、プリント回路板、及び電子機器 |

| US11382209B2 (en) * | 2018-05-07 | 2022-07-05 | Canon Kabushiki Kaisha | Method for manufacturing printed circuit board, printed circuit board, and electronic device |

| US10861785B2 (en) | 2018-06-18 | 2020-12-08 | Canon Kabushiki Kaisha | Electronic module, electronic device, manufacturing method for electronic module, and manufacturing method for electronic device |

| JP7366578B2 (ja) * | 2018-06-18 | 2023-10-23 | キヤノン株式会社 | 電子モジュール及び電子機器 |

| DE102019118480B4 (de) * | 2018-11-30 | 2022-06-09 | Taiwan Semiconductor Manufacturing Company, Ltd. | Integriertes schaltungs-package und verfahren |

| US11121089B2 (en) | 2018-11-30 | 2021-09-14 | Taiwan Semiconductor Manufacturing Company, Ltd. | Integrated circuit package and method |

| JP7167721B2 (ja) * | 2019-01-10 | 2022-11-09 | 株式会社デンソー | 半導体装置およびその製造方法 |

| CN111601456B (zh) * | 2020-05-07 | 2021-11-19 | 合肥联宝信息技术有限公司 | 一种印刷电路板及电路的制造方法 |

| US20220030721A1 (en) * | 2021-07-02 | 2022-01-27 | Panasonic Intellectual Property Management Co., Ltd. | Mounting method and mounting structure formed by the same |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN101010789A (zh) * | 2004-09-03 | 2007-08-01 | 松下电器产业株式会社 | 凸块形成方法及焊接凸块 |

| JP2008041980A (ja) * | 2006-08-08 | 2008-02-21 | Shinko Seiki Co Ltd | はんだ付け方法およびはんだ付け装置 |

| CN101794738A (zh) * | 2009-01-15 | 2010-08-04 | 索尼公司 | 半导体装置及其制造方法 |

| JP2017063149A (ja) * | 2015-09-25 | 2017-03-30 | 日亜化学工業株式会社 | 発光装置の製造方法 |

Family Cites Families (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2859143B2 (ja) | 1994-11-08 | 1999-02-17 | 松下電器産業株式会社 | モジュール部品 |

| JP3554533B2 (ja) * | 2000-10-13 | 2004-08-18 | シャープ株式会社 | チップオンフィルム用テープおよび半導体装置 |

| JP3608536B2 (ja) * | 2001-08-08 | 2005-01-12 | 松下電器産業株式会社 | 電子部品実装方法 |

| US6986454B2 (en) * | 2003-07-10 | 2006-01-17 | Delphi Technologies, Inc. | Electronic package having controlled height stand-off solder joint |

| WO2006098187A1 (ja) * | 2005-03-15 | 2006-09-21 | Matsushita Electric Industrial Co., Ltd. | フリップチップ実装方法およびバンプ形成方法 |

| JP2008016460A (ja) * | 2006-06-30 | 2008-01-24 | Toshiba Corp | プリント回路板、電子機器 |

| JP5186741B2 (ja) * | 2006-08-18 | 2013-04-24 | 富士通セミコンダクター株式会社 | 回路基板及び半導体装置 |

| JP2008091649A (ja) * | 2006-10-03 | 2008-04-17 | Matsushita Electric Ind Co Ltd | 半導体装置 |

| JP4435187B2 (ja) * | 2007-02-05 | 2010-03-17 | 株式会社東芝 | 積層型半導体装置 |

| JP2008311458A (ja) * | 2007-06-15 | 2008-12-25 | Panasonic Corp | 半導体装置実装構造体およびその製造方法ならびに半導体装置の剥離方法 |

| KR101022942B1 (ko) * | 2008-11-12 | 2011-03-16 | 삼성전기주식회사 | 흐름 방지용 댐을 구비한 인쇄회로기판 및 그 제조방법 |

| JP5264585B2 (ja) * | 2009-03-24 | 2013-08-14 | パナソニック株式会社 | 電子部品接合方法および電子部品 |

| JP6115762B2 (ja) * | 2013-03-11 | 2017-04-19 | パナソニックIpマネジメント株式会社 | 回路装置の製造方法 |

| CN105684138B (zh) * | 2014-07-29 | 2019-09-06 | 松下知识产权经营株式会社 | 半导体部件和半导体安装品的制造方法 |

-

2016

- 2016-09-27 JP JP2016188369A patent/JP2018056234A/ja active Pending

-

2017

- 2017-08-28 US US15/687,763 patent/US10076037B2/en active Active

- 2017-09-22 CN CN201710865333.4A patent/CN107872922B/zh active Active

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN101010789A (zh) * | 2004-09-03 | 2007-08-01 | 松下电器产业株式会社 | 凸块形成方法及焊接凸块 |

| JP2008041980A (ja) * | 2006-08-08 | 2008-02-21 | Shinko Seiki Co Ltd | はんだ付け方法およびはんだ付け装置 |

| CN101794738A (zh) * | 2009-01-15 | 2010-08-04 | 索尼公司 | 半导体装置及其制造方法 |

| JP2017063149A (ja) * | 2015-09-25 | 2017-03-30 | 日亜化学工業株式会社 | 発光装置の製造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| US20180092211A1 (en) | 2018-03-29 |

| JP2018056234A (ja) | 2018-04-05 |

| CN107872922A (zh) | 2018-04-03 |

| US10076037B2 (en) | 2018-09-11 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN107872922B (zh) | 印刷电路板、电子设备以及印刷电路板的制造方法 | |

| JP5649805B2 (ja) | 半導体装置の製造方法 | |

| US7176561B2 (en) | Semiconductor device, method for manufacturing the same, circuit board, and electronic equipment | |

| JP6772232B2 (ja) | プリント回路板及び電子機器 | |

| US10398037B2 (en) | Printed circuit board and electronic device | |

| JP5569676B2 (ja) | 電子部品の実装方法 | |

| US20130088839A1 (en) | Board module manufacturing method, board module, and board module assembly | |

| JP2018137276A (ja) | プリント回路板およびその製造方法、並びに電子機器 | |

| US20210074626A1 (en) | Electronic module, electronic device, manufacturing method for electronic module, and manufacturing method for electronic device | |

| US9815133B2 (en) | Method for producing a module | |

| JP6362066B2 (ja) | プリント回路板の製造方法及びプリント回路板 | |

| US20220102330A1 (en) | Semiconductor module manufacturing method, electronic equipment manufacturing method, semiconductor module, and electronic equipment | |

| US20190342991A1 (en) | Method for manufacturing printed circuit board, printed circuit board, and electronic device | |

| JP7155214B2 (ja) | プリント回路板及び電子機器 | |

| JP6929658B2 (ja) | プリント回路板の製造方法、プリント回路板、および電子機器 | |

| JP2018181939A (ja) | 半導体部品の実装構造体 | |

| JP2020205409A (ja) | 半導体モジュールの製造方法、電子機器の製造方法、半導体モジュール、及び電子機器 | |

| JP2019140359A (ja) | 実装構造体とその製造方法 | |

| JP2006216842A (ja) | メモリカードおよびプリント配線板 | |

| JP2017022190A (ja) | 実装構造体 | |

| WO2023095447A1 (ja) | 電子部品パッケージ、回路モジュール及び電子部品パッケージの製造方法 | |

| JP2024066991A (ja) | 電子モジュール、電子機器、及び電子モジュールの製造方法 | |

| JP2006310415A (ja) | モジュール | |

| JP2022183840A (ja) | 半導体モジュールおよび電子機器 | |

| JP2019220679A (ja) | 電子モジュール、電子機器、電子モジュールの製造方法、及び電子機器の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PB01 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| GR01 | Patent grant | ||

| GR01 | Patent grant |