WO2016031680A1 - パンの製造方法およびそれから製造されたパン - Google Patents

パンの製造方法およびそれから製造されたパン Download PDFInfo

- Publication number

- WO2016031680A1 WO2016031680A1 PCT/JP2015/073415 JP2015073415W WO2016031680A1 WO 2016031680 A1 WO2016031680 A1 WO 2016031680A1 JP 2015073415 W JP2015073415 W JP 2015073415W WO 2016031680 A1 WO2016031680 A1 WO 2016031680A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- dough

- bread

- weight

- parts

- temperature

- Prior art date

Links

Images

Classifications

-

- A—HUMAN NECESSITIES

- A21—BAKING; EDIBLE DOUGHS

- A21D—TREATMENT, e.g. PRESERVATION, OF FLOUR OR DOUGH, e.g. BY ADDITION OF MATERIALS; BAKING; BAKERY PRODUCTS; PRESERVATION THEREOF

- A21D6/00—Other treatment of flour or dough before baking, e.g. cooling, irradiating, heating

-

- A—HUMAN NECESSITIES

- A21—BAKING; EDIBLE DOUGHS

- A21D—TREATMENT, e.g. PRESERVATION, OF FLOUR OR DOUGH, e.g. BY ADDITION OF MATERIALS; BAKING; BAKERY PRODUCTS; PRESERVATION THEREOF

- A21D13/00—Finished or partly finished bakery products

Definitions

- the present invention relates to a method for producing bread using a swollen and gelatinized dough prepared by mixing flour and water and then heating as part of the dough, and a bread produced therefrom.

- a hot water type is created by mixing salt and hot water and steam into wheat flour, or by applying external heating after mixing salt and water into wheat flour, and if necessary, removes any heat from the hot water after mixing.

- a hot water type bread making method in which raw materials such as wheat flour, yeast, salt, saccharides, and water are mixed with hot water seeds to prepare bread dough and baked after fermentation has become widespread.

- the characteristics of the bread obtained by this method are that it has a soft and sticky texture, the aging of the bread during storage is slow, and exhibits a unique flavor.

- Hot water seeds are manufactured using hot water seeds because the starch in the wheat flour swells temporarily during the preparation and is exposed to the gelatinization temperature or higher, so that part of the wheat starch swells and gelatinizes to absorb water. Breads are known to have excellent and unique characteristics as described above.

- Patent Document 1 JP 2010-183876

- Patent Document 2 JP 2005-73518

- Patent Document 3 JP 2000-262205

- Patent Document 4 discloses the use of water vapor.

- Patent Document 5 there is a method for producing bread crumbs that is heated and fired by energizing the dough.

- Patent Document 6 there is a bakery food manufacturing method in which a dough is heated and baked by energizing the dough.

- these publications only disclose the use of energization heating as the firing method.

- JP2010-183876 (US2009 / 220643A1) JP-A-2005-73518 JP 2000-262205 A JP 2004-123 A Japanese Patent Laid-Open No. 7-250641 JP 2013-215216 A

- Patent Document 1 Bread produced by using the hot water species of Patent Document 1, Patent Document 2 and Patent Document 3 is good in flavor, texture and the like.

- it is necessary to use hot water or heated steam, which requires careful work, and the work environment has a problem of high temperature.

- an object of the present invention is to make a good and easy alternative to hot water without using hot water or steam, and to easily and reliably produce a bread having good characteristics of the hot water.

- a method for producing bread is provided.

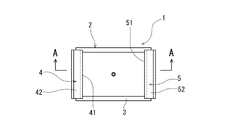

- FIG. 1 is a front view of an example of a dough heating apparatus having an electric heating function used in the bread manufacturing method of the present invention.

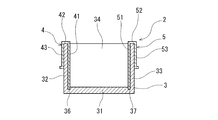

- FIG. 2 is a plan view of the dough storage portion of the dough heating apparatus shown in FIG. 3 is a cross-sectional view taken along line AA of the dough storage portion of the dough heating apparatus shown in FIG.

- FIG. 4 is a plan view of the dough storage section with the electrode shown in FIG. 2 removed.

- the bread manufacturing method of the present invention will be described.

- flour, water and an electrolyte are mixed to prepare a raw material mixture having electric heating characteristics, and the raw material mixture is placed in an apparatus having an electric heating function.

- Energized heating so as to be within the set temperature range, and after reaching the temperature within the set temperature range, maintaining the temperature within the set temperature range to create a swollen and gelatinized dough creating step,

- the energized and heated dough created by the energized and heated dough creating step is used as part of the final bread dough.

- a feature of the bread manufacturing method of the present invention is that the dough (intermediate dough) swollen and gelatinized by energization heating as described above is used as part of the bread dough.

- the gelatinization referred to here includes not only complete gelatinization but also partial gelatinization.

- the swelling includes not only complete swelling of the raw material but also partial swelling.

- energization joule heating, an object to be heated is caused to generate heat internally, so that the temperature can be rapidly, uniformly, and accurately raised to the central portion.

- Raw material flour, salt, and water were mixed with a vertical mixer to produce an intermediate dough raw material.

- the dough was put into a polypropylene container having titanium electrode plates installed at both ends, and heated while measuring the temperature at the center by applying an AC voltage of 100 V or less to the electrode plates.

- an electric circuit that can be held for an arbitrary time after reaching the set temperature after adjusting the temperature rising rate to about 0.1 ° C./second with a transformer.

- the heated intermediate material material could be controlled within a range of ⁇ 0.2 ° C. with respect to the set temperature.

- the energization heating dough creation process in the present invention will be described.

- This energization heating dough preparation process is not baked.

- a raw material mixture is prepared by mixing 60 to 1000 parts by weight of water and 0.1 to 40 parts by weight of electrolyte (specifically, salt) with 100 parts by weight of flour.

- a creation process is performed. It is preferable that the raw material mixture to be created has fluidity.

- the amount of water added to 100 parts by weight of wheat flour is preferably 80 to 500 parts by weight.

- the amount of electrolyte (salt) added is preferably 1 to 30 parts by weight, and more preferably 5 to 20 parts by weight.

- the concentration of the electrolyte in the raw material mixture is preferably 1 to 20% by weight, more preferably 3 to 15% by weight, and even more preferably 5 to 10% by weight.

- bittern, potassium chloride, sodium acetate, and the like can be used as the electrolyte.

- the raw material mixture can be prepared by charging raw materials such as flour, electrolyte, and water into a kneader-equipped container and kneading for a predetermined time.

- the dough heating apparatus 1 having an energization heating function shown in FIGS. 1 to 4 includes a container 2 with an electrode, and a power supply unit 6 with a control function that supplies power to the electrode and has a control function of supply power.

- the apparatus 1 includes a temperature sensor 7, and a temperature information related signal detected by the temperature sensor 7 is input to the power supply unit 6.

- the electrode-equipped container 2 includes a non-conductive container body 3 and two electrode plates 4 and 5 arranged so as to face both sides thereof.

- the container body 3 is a rectangular parallelepiped container body having an open upper surface, and is formed of a hard or semi-rigid non-conductive material.

- a heat-resistant synthetic resin such as polypropylene, heat-resistant glass, ceramics, or the like can be used.

- a container body has transparency which can visually recognize an inside from the outside.

- the container body 3 includes a bottom surface 31 and first and second side walls 32, 33 that extend upward from both sides thereof, and a third side that connects the first side wall 32 and the second side wall.

- a side wall 34 and a fourth side wall 35 are provided.

- a bottom groove portion 36 provided at the boundary portion with the first side wall 32 and a bottom groove portion 37 provided at the boundary portion with the second side wall 33 are provided on the inner surface of the bottom surface portion 31 of the container body 3. Yes.

- the inner surface of the third side wall 34 of the container body 3 is provided at the boundary portion between the first side wall 32 and the vertical groove portion 38 a extending to the bottom groove portion 36 and the second side wall 33.

- a vertical groove 39 a extending to the groove 37 is provided.

- the inner surface of the fourth side wall 35 of the container body 3 is provided at the boundary portion between the first side wall 32 and the vertical groove portion 38b extending to the bottom groove portion 36, and at the boundary portion between the second side wall 33 and the bottom portion.

- a vertical groove 39 b extending to the groove 37 is provided.

- the first electrode plate 4 includes a bent portion 42 that can be suspended from the upper end of the first side wall 32 of the container body, and an electrode surface forming flat plate portion 41 that extends downward from one end of the bent portion 42 and can be inserted into the container body 3. And an outer portion 43 that extends downward from the other end of the bent portion 42. Further, the lower end of the electrode surface forming flat plate portion 41 can enter a bottom groove portion 36 formed in the bottom surface portion 31 of the container body 3, and one side edge portion is a vertical groove portion of the third side wall 34. The other side edge portion can enter the vertical groove portion 38 b of the fourth side wall 35.

- the second electrode plate 5 includes a bent portion 52 that can be suspended from the upper end of the second side wall 33 of the container body, and an electrode surface that extends downward from one end of the bent portion 52 and can be inserted into the container body 3.

- a flat plate portion 51 and an outer portion 53 extending downward from the other end of the bent portion 52 are provided.

- the lower end of the electrode surface forming flat plate portion 51 can enter the bottom groove portion 37 formed in the bottom surface portion 31 of the container body 3, and one side edge portion is the vertical groove portion of the third side wall 34.

- the other side edge portion can enter the vertical groove portion 39 b of the fourth side wall 33.

- the electrode surface forming flat plate portion 41 of the electrode plate 4 and the electrode surface forming flat plate portion 51 of the electrode plate 5 have peripheral portions (lower edge portion and two side edge portions) excluding the upper edge. It is in a state of being housed in a groove formed in the container body 3. For this reason, a current flows through the entire internal space of the container body 3. In other words, a portion where no current flows is not formed near the inner surface of the container body 3. Therefore, in this container 2 with an electrode, it is possible to energize the whole raw material mixture accommodated inside.

- the power supply unit 6 has a power supply function and a temperature control function. Specifically, the power supply unit 6 includes a contact 61 connected to the first electrode plate 4, a contact 61 connected to the second electrode plate 5, and two contact points (between the two electrodes 4 and 5. ) Is provided with a power supply function for applying a voltage.

- the power supply to be supplied may be either alternating current or direct current, but is preferably alternating current, and in particular, a 100 V single-phase alternating current power supply is preferable.

- the power supply unit 6 includes an A / D converter that converts an analog signal detected by the temperature sensor 7 into a digital signal, a temperature control unit that receives a signal from the converter, an output function of the measured temperature, and a setting Temperature input function.

- the temperature control function is a comparison function that compares the set temperature and the measured temperature, and a temperature adjustment function that adjusts the power supply state between the electrode plates 4 and 5 based on the comparison result of the comparison function (in other words, Power supply adjustment function).

- the temperature adjustment function may be any of a function for adjusting an applied voltage, a function for adjusting a load current, a function for adjusting an ON / OFF state of energization, and the like.

- the temperature control function turns on the power supply, and conversely, the detected measured temperature becomes the set temperature.

- the energization is controlled to be turned off.

- control is performed to increase the voltage or current when the measured temperature detected is lower than the set temperature input by the set temperature input unit, and vice versa. If the detected temperature is higher than the set temperature input by the set temperature input section, the voltage or current is lowered or the power is temporarily stopped and the measured temperature is equal to the set temperature. Is performed by maintaining the applied voltage or current.

- the energization heating dough is made by energizing and heating so that the raw material mixture thrown into the electrode-equipped container 2 becomes a set temperature range of 50 to 95 ° C. Specifically, the raw material mixture is heated by energization so that it falls within the set temperature range of 50 to 95 ° C, and after reaching the set temperature range, the temperature is maintained within the set temperature range to swell and gelatinize. Make the dough.

- the energization is adjusted so that the raw material mixture is within a range of 50 to 95 ° C. for less than 5 hours.

- the set temperature range in the energization heating dough production process is preferably 60 to 80 ° C.

- the electrically heated dough making process can be performed in various patterns.

- the raw material mixture is heated rapidly until it reaches a predetermined temperature within the set temperature range, and after reaching the predetermined temperature, the current heating is performed so that the temperature or the vicinity temperature is maintained for a predetermined time.

- the predetermined temperature may be 50 to 95 ° C., preferably 55 to 85 ° C., and particularly preferably 60 to 80 ° C. .

- the predetermined temperature maintaining time varies depending on the predetermined temperature, but is 1 to 60, preferably 10 to 45 minutes. More specifically, when the predetermined temperature is 55 to 65 ° C., the maintenance time after reaching the temperature is preferably about 20 to 40 minutes. When the set temperature is 65 to 75 ° C., the maintenance time after reaching the temperature is preferably about 10 to 30 minutes.

- the energization heating dough preparation process may be any process in which energization heating is performed so that the raw material mixture is in a predetermined time (less than 5 hours) and in a predetermined temperature range (50 to 95 ° C.).

- a predetermined time for example, 50 ° C.

- a second predetermined temperature for example, 60 to 85 ° C.

- a predetermined time for example, 15 to 60 minutes. It is conceivable to carry out energization heating so that the temperature rises in a stepwise or stepwise manner.

- the temperature is decreased to the second predetermined temperature (for example, 60 ° C.) continuously or stepwise for a predetermined time (for example, 30 minutes). It is conceivable to conduct current heating.

- a first predetermined temperature for example, 50 ° C.

- the temperature rises to a second predetermined temperature (for example, 70 ° C.) continuously or stepwise for a first predetermined time (for example, 15 minutes).

- the second predetermined temperature for example, 70 ° C.

- the temperature is changed to the third predetermined temperature (for example, for 15 minutes) continuously or stepwise. It is conceivable to carry out energization heating so as to drop to 60 ° C.

- the energization control is performed so that the value of temperature (° C.) ⁇ temperature maintaining time (minutes) within the setting range (in other words, the integrated value of the predetermined time in the temperature-time equation) in the energization heating dough production process is 1500-2400 It is desirable to do.

- the upper surface of the fluid raw material mixture is covered with a sheet 8.

- the sheet 8 is provided with a temperature sensor insertion slit.

- a predetermined amount of an enzyme such as ⁇ -amylase, ⁇ -amylase, or hemicellulase may be added to the raw material mixture in the step of making the electrically heated and partially gelatinized dough.

- an enzyme such as ⁇ -amylase, ⁇ -amylase, or hemicellulase

- the electric heating dough preparation process can be adjusted with reference to the optimal temperature and deactivation temperature of the said enzyme, and the amount of enzyme reactions can be adjusted.

- the amount of ⁇ -amylase, ⁇ -amylase, and hemicellulase added was 50 to 5000 mU / g of enzyme activity unit measured by the method using the ⁇ -amylase kit, respectively, and the method using the ⁇ -amylase kit. It is preferable that the number of enzyme active units is 50 to 5000 mU / g per wheat flour, and the number of enzyme active units measured by the WAX method is 50 to 5000 mU / g per wheat flour.

- the amount of ⁇ -amylase to be added is the method of Watanabe et al. Using the ⁇ -amylase kit (Ceraipha, Megazyme Co., Ltd., Wicklow, Treland) (Watanabe et al .: Journal of the Japan Food Industry Association, 41,927-932 (1994)), it is preferable to add 50 to 5000 mU / g, more preferably 100 to 4500 mU / g, per wheat flour.

- ⁇ -amylase enzyme material examples include Sumiteam AS manufactured by Shin Nippon Chemical Industry Co., Ltd., Biozyme A manufactured by Amano Enzyme Co., Ltd., and Fangamil manufactured by Novozymes Japan Co., Ltd.

- the amount of ⁇ -amylase to be added is 50 to 5000 mU / g per wheat flour as an enzyme activity unit measured by a ⁇ -amylase kit (Ceraipha, Megazyme Co., Ltd., Wicklow, Treland), more preferably 100 to 4000 mU / g is preferably added.

- ⁇ -amylase F “Amano” 650 U / g

- ⁇ -amylase # 1500S ⁇ -amylase L, etc. manufactured by Nagase ChemteX Corporation

- the amount of hemicellulase to be added is 50 to 5000 mU / g, more preferably 100 to 4000 mU / g, as an enzyme activity unit measured by the following hemicellulase activity measurement method (WAX method). It is preferable to do.

- the method for measuring hemicellulase activity is to perform enzyme reaction for 5 minutes at 40 ° C in a citrate buffer at pH 4.5 using arabinoxylan derived from wheat flour as a substrate, and to quantify the resulting reducing sugar by a colorimetric method. It was.

- the amount of enzyme that produces a reducing sugar corresponding to 1 ⁇ mol of xylose per minute under the above conditions was defined as 1 unit.

- hemicellulase enzyme materials Sumiteam X, Sumiteam NX, Sumiteam SNX, manufactured by Shin Nippon Chemical Industry Co., Ltd., hemicellulase "Amano" 90 manufactured by Amano Enzyme Co., Ltd., manufactured by Novozymes Japan K.K. Can be mentioned.

- the amount of hemicellulase to be added is 50 to 5000 mU / g, more preferably 100 to 4000 mU / g, as an enzyme activity unit measured by the following hemicellulase activity measurement method (WAX method). It is preferable to do.

- the hemicellulase activity measurement method is performed by carrying out an enzyme reaction at 40 ° C. for 5 minutes in a citrate buffer at pH 4.5 using arabinoxylan derived from wheat flour as a substrate, and quantifying the resulting reducing sugar by a colorimetric method. It was.

- the hemicellulase activity unit was defined as 1 unit for the amount of enzyme that produces a reducing sugar corresponding to 1 ⁇ mol of xylose per minute under the above conditions.

- the added amount of millet or rice flour is preferably 1 to 15 parts by weight per 100 parts by weight of wheat flour.

- the amount of water used in the electrically heated dough preparation step is preferably 60 to 1000 parts by weight, particularly preferably 80 to 500 parts by weight with respect to 100 parts by weight of flour.

- the formed electrically heated dough has uniform swelling, gelatinization, low molecular weight, and saccharification of the wheat flour starch in the dough.

- any flour can be used as the flour.

- the wheat flour prepared from wheat varieties / lines lacking the Wx-B1 protein and having a slightly lower amylose content may be used as a whole or a part of the flour used. Specific wheat varieties with such characteristics include Haruyutaka, Spring Akebono, Haruhi, Spring Yo Koi, Haruka Kirari, Kitanokaori, Yumechi, Kitahonami, Hokushin and the like.

- the bread produced according to the present invention includes breads produced by baking bread, confectionery bread, roll bread, French bread, etc., as well as donuts, steamed bread, etc., and uses flour and water. All the materials obtained by heating the dough obtained in this way are included, and there is no particular limitation.

- any method for producing bread dough using the electrically heated dough may be used without any particular limitation.

- any method such as a straight koji method, a medium seed method, a re-koji method, a frozen dough bread method, or a refrigerated dough bread method may be used.

- the amount of flour is 2 to 30 parts by weight in 100 parts by weight of flour necessary for the formation of the total amount of the final dough. .

- save process which preserve

- the low-temperature storage step is preferably one that is stored for 2 to 72 hours at electrically heated dough at 3 to 20 ° C.

- the basic configuration of the first embodiment adopts the straight rice method (straight method), creates a fluid raw material mixture in which at least a portion of the total amount of flour, water and salt are mixed,

- the dough ripening process (1-1) and the energization heating dough creation process for energization heating

- the dough ripening process (1-2) for aging the dough at low temperature the energization heating dough and at least the remaining amount of flour

- Bread dough making process (1-3) in which all the ingredients of yeast and water are mixed to make bread dough, and the dough is fermented, divided and rounded, and bench time is taken for degassing and shaping.

- a bread dough fermentation process (1-4) for final fermentation and a baking process (1-5) for baking the bread dough are performed.

- (1-1) Energizing and heating dough making process

- at least a portion of the total amount of flour, water, and salt are mixed to create a fluid raw material mixture, which is then energized.

- a set temperature 50 to 95 ° C.

- a predetermined time less than 5 hours

- an electrically heated dough so that 2 to 30% of the total amount of flour in bread production is the amount of wheat derived from the electrically heated dough.

- the heating temperature of the electrically heated dough is preferably 50 to 95 ° C, particularly preferably 60 to 80 ° C. The heating is not always performed at a constant temperature, and any number of stages of heat treatment may be performed at various temperatures.

- the amount of water used for the preparation of the electrically heated dough is 60 to 1000 parts by weight, preferably 80 to 500 parts by weight, based on 100 parts by weight of the flour of the electrically heated dough. Further, the heating time of the electrically heated dough is less than 5 hours, preferably 10 to 60 minutes.

- the energized and heated dough thus prepared is then aged at low temperature.

- the electrically heated and partially gelatinized dough is preferably aged at ⁇ 3 to 20 ° C. for 2 to 72 hours. Since the electrically heated dough is prepared using a sufficient amount of water with respect to the flour, it is in a sufficiently hydrated state.

- the temperature decrease of the dough for aging may be rapidly cooled with a jacketed cooling device or the like, or may be slowly cooled as usual by placing it in a refrigerator or the like. The former is preferred.

- a bread dough is prepared by mixing the energized and heated dough with at least the remaining amount of flour, the total amount of yeast and water.

- raw materials consisting of energized and heated dough, the remaining amount of flour, the whole amount of yeast, water and the like can be put together into a mixer and mixed at once.

- the amount of flour used in preparing the bread dough is the remaining amount of flour used when the energized and heated dough is prepared.

- the amount of yeast can be added in the usual straight method.

- (1-4) Bread dough fermentation step The obtained bread dough is fermented for a certain time.

- fermentation conditions primary fermentation

- the fermentation conditions time, temperature, humidity

- the dough is divided and rounded.

- bench time is taken, and the final fermentation is performed after degassing and shaping.

- the second embodiment is based on the middle seed method, and creates a flowable raw material mixture in which at least a portion of the total amount of flour is mixed with water and salt, and then energizes and heats it.

- a dough ripening step (2-2) in which the energized and heated dough is aged at low temperature after the energized and heated dough producing step, and at least a portion of the total amount of flour, the total amount of yeast or normal Medium seed dough preparation step (2-3) for mixing medium seeds by mixing standard amounts of yeast, yeast food and water normally added to medium seeds in the method, and medium seed dough fermentation step for fermenting these medium seeds (2-4), a bread dough preparation step (2-5) in which a dough is prepared by mixing raw materials consisting of energized and heated dough, fermented medium dough, at least the remaining amount of flour and water, and fermenting the prepared dough And split Performs because, constructed taking bench time, the dough fermentation step which takes the degassing and molding after the final fermentation (2-6), from a firing step of firing the dough (2-7).

- the following steps will be described in detail.

- the (2-1) energizing and heating dough creating step is performed in the same manner as the above (1-1) energizing and heating dough creating step.

- the (2-2) aging step is performed in the same manner as the aging step (1-2) described above.

- (2-3) Medium seed dough preparation process At least a portion of the total amount of wheat flour, all yeast, or a standard amount of yeast, food, and water that are normally added to medium seeds in a conventional method are mixed to produce a medium seed Create In this step, the flour uses 50 parts by weight or more of the total amount of flour constituting the bread dough.

- the amount of flour used here is preferably 60 to 80% of the total flour amount.

- (2-4) Medium seed dough fermentation step After preparing the medium seed dough as described above, the present dough is fermented. Ordinary medium-sized dough fermentation conditions (time, temperature, humidity) can be employed. (2-5) Bread Dough Making Step Next, a bread dough is prepared by mixing the energized and heated dough, the medium-sized dough after the fermentation, and the raw material consisting of at least the remaining amount of flour and water. (2-6) Bread dough fermentation process This dough is fermented for a predetermined time. Fermentation can adopt the fermentation conditions (time, temperature, humidity) of the conventional medium seed method. Here, after fermentation during the floor time, the dough is divided and rounded, then the bench time is taken, and the final fermentation is performed after degassing and shaping.

- Preparation of energization heating dough C Preparation of energization heating dough A1 except that 90 g of wheat flour, 10 g of rice flour, 10 g of salt and 90 g of water were sufficiently mixed using a kneader to prepare a raw material mixture (salt concentration 5%). It carried out similarly and created the electricity heating dough C refrigerated and preserve

- Hot water dough E with hot water 90g of hot water (90 ° C) is added to 100g of flour and 10g of salt, and mixed for 3 minutes at low speed, then 2 minutes at medium speed, Prepared.

- the prepared hot water had an internal temperature (floor temperature) of 65 ° C.

- This hot water dough was left at room temperature for 30 minutes and then stored in a refrigerator at 4 ° C. for 25 hours to prepare hot water seed dough E.

- Preparation of hot water seed dough F with hot water Except that 0.02 g (200 ppm, 1300 mU / g per wheat flour) of ⁇ -amylase was added to the raw material, the same procedure as in preparation of hot water seed dough E with hot water was performed. A refrigerated hot water seed dough F was prepared.

- Example 1 the bread manufacturing method of the present invention is applied to the middle seed method, and square (Pullman) bread and mountain (one loaf) bread are manufactured.

- 70 parts by weight of wheat flour, 2 parts by weight of baker's yeast, 40 parts by weight of water and 10 ppm of L-ascorbic acid were mixed and kneaded for 2 minutes at low speed and for 2 minutes at medium speed.

- the soaking temperature was 24 ° C.

- the seed during fermentation was prepared by fermenting the dough on top in a warm storage (fermentor) adjusted to 27 ° C. for 4 hours.

- Example 2 Square bread and mountain bread were produced in the same manner as in Example 1 except that 40 parts by weight of the electrically heated dough A2 of Experimental Example 2) prepared at room temperature was taken out from the refrigerator.

- Example 3 Except that 20 parts by weight of the electrically heated dough B of Experimental Example 5) prepared at room temperature was taken out from the refrigerator, and 20 parts by weight of flour, 1.5 parts by weight of salt and 19 parts by weight of water were added in the main koji process. In the same manner as in Example 1, square bread and mountain bread were produced.

- Example 4 A square bread and a mountain bread were produced in the same manner as in Example 1 except that 40 parts by weight of the electrically heated dough A3 of Experimental Example 3) prepared at room temperature was taken out from the refrigerator.

- Example 5 Except that 10 parts by weight of the electrically heated dough A4 of Experimental Example 4) prepared at room temperature was taken out from the refrigerator and 25 parts by weight of flour, 1.5 parts by weight of salt and 24 parts by weight of water were added in the main koji process. Were carried out in the same manner as in Example 1 to produce square bread and mountain bread.

- Example 6 Square bread and mountain bread were produced in the same manner as in Example 1 except that 40 parts by weight of the rice flour-containing electrically heated dough C of Experimental Example 6), which was taken out from the refrigerator and adjusted to room temperature, was used.

- Example 7 Square bread and mountain bread were produced in the same manner as in Example 1 except that 40 g of the electrically heated dough D to which ⁇ -amylase was added, which was taken out of the refrigerator and adjusted to room temperature, was used.

- the bread manufacturing method of the present invention is applied to the straight method (straight plate method).

- 40 parts by weight of the electrically heated dough A2 of Experimental Example 2) prepared at room temperature, taken out from the refrigerator, 80 parts by weight of flour, 6 parts by weight of sugar, 2 parts by weight of skim milk powder, 2.5 parts by weight of yeast, and 50 parts by weight of water After mixing for 4 minutes at low speed and 8 minutes at medium speed, add 6 parts by weight of shortening, and then knead for 3 minutes at low speed and 5 minutes at medium speed. Prepared.

- the total temperature of the prepared dough (final dough) was 28 ° C.

- Example 1 Example 2

- Example 3 Bread dough condition ⁇ ⁇ ⁇ Appearance ⁇ ⁇ ⁇ Specific volume (cc / g) 4.93 4.76 4.74 Internal phase ⁇ ⁇ ⁇ Texture / flavor ⁇ ⁇ ⁇ 1 day after storage Texture and flavor ⁇ ⁇ ⁇ 2 days after storage Texture and flavor ⁇ ⁇ ⁇ Hardness after 1 day of storage (N / m 2 x10 3 ) 4.01 4.63 4.03 Hardness after 2 days storage (N / m 2 x10 3 ) 6.47 6.75 6.98

- Example 4 Example 5 Bread dough condition ⁇ ⁇ Appearance ⁇ ⁇ Specific volume (cc / g) 4.83 4.60 Internal phase ⁇ ⁇ Texture / flavor ⁇ ⁇ 1 day after storage Texture and flavor ⁇ ⁇ 2 days after storage Texture and flavor ⁇ ⁇ Hardness after 1 day of storage (N / m 2 x10 3 ) 4.77 4.81 Hardness after 2 days storage (N / m 2 x10 3 ) 6.53 6.65

- Example 6 Example 7

- Example 8 Bread dough condition ⁇ ⁇ ⁇ Appearance ⁇ ⁇ ⁇ Specific volume (cc / g) 4.99 4.83 4.75 Internal phase ⁇ ⁇ ⁇ Texture / flavor ⁇ ⁇ ⁇ 1 day after storage Texture and flavor ⁇ ⁇ ⁇ 2 days after storage Texture and flavor ⁇ ⁇ ⁇ Hardness after 1 day of storage (N / m 2 x10 3 ) 4.51 4.39 4.62 Hardness after 2 days storage (N / m 2 x10 3 ) 6.20 6.43 6.16

- the reference example 1 was used for the examples employing the medium seed method, and the reference example 3 was used for the examples employing the straight method.

- the evaluation criteria of the dough state during baking, appearance, internal phase, texture / flavor, texture / flavor 1 to 2 days after storage in all tables in this specification including Table 1 to Table 3 above Is as follows. A: Very good, B: Good, B: Slightly inferior, X: Inferior

- the bread hardness was determined by slicing a square-shaped bread into 2 cm, and compressing the central four crumbs of the four slices at a speed of 5 mm / s to a half thickness with a cylindrical plunger with a diameter of 20 mm. The maximum stress was evaluated. Hardness is the hardness when stored at 20 ° C., and was measured 1 day and 2 days after the bread was produced. The bread hardness after 1 day and 2 days after storage represents the hardness of the food crumb, and was measured using a texture analyzer. Hardness is an indicator of the so-called aging phenomenon of bread. As the hardness of the crumb is smaller, it has a sticky and soft texture, so that the quality of the bread can be highly evaluated. The specific volume was measured using a three-dimensional laser volume meter VM150 manufactured by ASTEX. The texture and flavor were evaluated by 8 skilled panelists.

- the bread produced using the electrically heated doughs of Examples 1, 2, 3, 4, 5, 6, and 7 of the present invention adopting the medium seed method, and the straight method were adopted.

- the bread manufactured using the electrically heated dough of Example 8 of the present invention showed better results than Reference Examples 1 and 2 (medium seed method) and Reference Example 3 (straight method) using hot water dough.

- the evaluation of the division of the dough, the state at the time of molding, the inner phase, the texture and flavor was high.

- the bread of the present invention clearly has a good texture and flavor and maintains a sticky texture compared to Reference Examples 1 to 3, and is also clear from hardness data. It turned out to be soft.

- the flavor (sweetness and aroma) of the bread of the example was better than that of the reference example, and the natural sweetness and unique aroma were outstandingly good.

- Example 6 using the electrically heated dough added with rice flour had a very good sweet flavor unique to rice flour.

- the bread of Example 7 using the electrically heated dough to which the enzyme ⁇ -amylase was added had a clearly sweet and fragrant flavor compared to Reference Example 2 in which the same amount of ⁇ -amylase was added to the hot water seed, A moist texture was given.

- the bread-making method using the electrically heated dough of the present invention can be easily manufactured by adding a small amount of the electrically heated dough without reducing the bread-making property of the dough.

- the bread of the present invention was very slowly aged during storage, and the flavor and texture were maintained for a long time during storage, and the bread flavor (sweetness and aroma) was remarkably good.

- the addition of an enzyme during the preparation of the electrically heated dough makes it possible to produce higher quality bread.

- Example 9 This example is an example of manufacturing a mountain type bread by applying the bread manufacturing method of the present invention to the straight method.

- Breadmaking experiments were carried out under the following conditions for preparation of energized and heated dough, storage of dough at low temperature, main cake, fermentation, and baking.

- the result of the bread-making experiment using 2 types of hot water seed dough as a reference example is also described.

- Hot water seed dough H 100 parts by weight of flour and 10 parts by weight of salt were put in a mixer bowl, and 100 parts by weight of hot water heated to 98 ° C. was gradually added while mixing the flour.

- the hot water seed dough H was prepared by kneading for 5 minutes.

- Preparation of hot water seed dough I Put 100 parts by weight of wheat flour and 10 parts by weight of salt in a mixer bowl, and gradually add 100 parts by weight of warm water heated to 50 ° C while kneading the flour. At the same time, the mixer ball was heated with hot water of about 85 ° C. to prepare a hot water type dough I so that the dough temperature after kneading for 5 minutes was about 62 ° C.

- Dough low-temperature storage conditions The electrically heated dough G, hot water dough H and hot water dough I were stored in a refrigerator at 5 ° C. for 72 hours.

- Example 9 Reference Example 4 Reference Example 5 Bread dough condition ⁇ ⁇ ⁇ Appearance ⁇ ⁇ ⁇ Specific volume (cc / g) 4.86 4.74 4.85 Internal phase ⁇ ⁇ ⁇ Texture / flavor ⁇ ⁇ ⁇ 1 day after storage Texture and flavor ⁇ ⁇ ⁇ Hardness after 1 day of storage (N / m 2 x10 3 ) 2.12 2.17 2.34 Hardness after 2 days storage (N / m 2 x10 3 ) 4.10 4.49 4.64

- Evaluation of bread making was performed based on the evaluation of the dough state, appearance, internal phase, texture / flavor and the specific volume by the rapeseed replacement method when bread was made by five panelists.

- evaluation of aging of bread after storage for bread stored at 20 ° C. in a polyethylene bag, evaluation of texture and flavor (after 1 day) and hardness of crumb portion (after 1 day, 2 days) went.

- the bread hardness was sliced into 2cm, and the center of the crumb of the three pieces in the center was cut into 3cm x 3cm, and the cut crumb was cut to half thickness at a speed of 1mm / s. The maximum stress when compressed was evaluated.

- the pan using the direct heating method using the electrically heated dough of Example 9 of the present invention showed better results than Reference Examples 4 and 5 using the hot water dough.

- the evaluation of the division of the dough, the state at the time of molding, the inner phase, the texture and flavor was high.

- the bread of the present invention clearly has a good texture and flavor and maintains a sticky texture as compared to Reference Examples 4 and 5, and is apparent from the hardness data. It turned out to be soft.

- the flavor (sweetness and aroma) of the bread of the example was better than that of the reference example, and the natural sweetness and unique aroma were outstandingly good.

- the bread-making method using the electrically heated dough of the present invention can be easily manufactured by adding a small amount of the electrically heated dough without reducing the bread-making property of the dough.

- the bread of the present invention was very slowly aged during storage, and the flavor and texture were maintained for a long time during storage, and the bread flavor (sweetness and aroma) was remarkably good.

- Example 10 In this example, the present invention is applied to the medium seed method to produce a mountain-shaped bread.

- the bread-making experiment was conducted under the following conditions for the following electrification heating dough preparation, low-temperature storage, main cake, fermentation, and baking process.

- the result of the bread making experiment produced on the same conditions using the hot water seed dough H and the hot water seed dough I mentioned above as a reference example is also described.

- Medium seed dough was prepared using 70 parts by weight of flour, 2 parts by weight of yeast, 40 parts by weight of water, and 0.001 part by weight of J-ascorbic acid under the following conditions.

- Conditions for preparation of main dough 30 parts by weight of electrically heated dough taken out from the refrigerator and adjusted to room temperature, the total amount of the above-mentioned fermented seed dough, 22.5 parts by weight of flour, 5 parts by weight of sugar, 5 parts by weight of shortening, water 9.

- the main body dough was prepared using 5 parts by weight under the following conditions. Mixing conditions of the main body and the upper temperature Mixing was performed at high speed until the peak of the electric energy passed a little using the change in the electric energy of the pin mixer during mixing as an index. The soaking temperature was 27 ° C.

- Example 10 and Reference Examples 6 and 7 were evaluated for bread making. The results were as shown in Table 5.

- Example 10 Reference Example 6 Reference Example 7 Bread dough condition ⁇ ⁇ ⁇ Appearance ⁇ ⁇ ⁇ Specific volume (cc / g) 5.43 5.18 5.32 Internal phase ⁇ ⁇ ⁇ Texture / flavor ⁇ ⁇ ⁇ 1 day after storage Texture and flavor ⁇ ⁇ ⁇ Hardness after 1 day storage (N / m 2 x10 3 ) 1.99 2.03 3.36 Hardness after 2 days storage (N / m 2 x10 3 ) 3.17 3.51 3.84

- the medium-type bread-making method using the electrically heated dough of the present invention can be easily manufactured without reducing the bread-making property of the dough.

- the bread of the present invention was very slowly aged during storage, and it was found that a good flavor and a sticky texture were maintained for a long time during storage. In addition, it clearly showed good sweetness and unique good fragrance.

- the middle seed method is the mainstream bread making method in large-scale bread factories in the current Japanese bread industry, and is also the main method in bread making by the hot water seed method.

- the bread-making method using the electrically heated dough of the present invention according to the middle seed method can easily produce bread having a quality higher than that of the conventional hot water seed method, so that it is more stable at a lower cost than before.

- Example 11 In this example, a butter roll was manufactured by applying the bread manufacturing method of the present invention to the no-time method. Breadmaking experiments were carried out under the following conditions for preparation of energized and heated dough, storage of dough at low temperature, main cake, fermentation, and baking. In addition, the result of the bread-making experiment using 2 types of hot water seed dough as a reference example is also described.

- Hot water seed dough N 100 parts by weight of flour and 9 parts by weight of salt were placed in a mixer bowl, and 100 parts by weight of hot water heated to 95 ° C. was gradually added while mixing the flour.

- a uniform hot water dough N was prepared by mixing for 4 minutes.

- Preparation of hot water dough O 100 parts by weight of wheat flour and 9 parts by weight of salt are put in a mixer bowl, and 100 parts by weight of warm water heated to 55 ° C. are gradually added while kneading the flour. At the same time, the mixer ball was heated with hot water of about 85 ° C., and a hot water dough O was prepared so that the dough temperature after mixing for 4 minutes was about 65 ° C.

- Example 11 and Reference Examples 8 and 9 were evaluated for bread making. The results were as shown in Table 6.

- Example 11 Reference Example 8

- Reference Example 9 Bread dough condition ⁇ ⁇ ⁇ Appearance ⁇ ⁇ ⁇ Internal phase ⁇ ⁇ ⁇ Texture / flavor ⁇ ⁇ ⁇ Volume ⁇ ⁇ ⁇ 2 days after storage Texture and flavor ⁇ ⁇ ⁇ Hardness after 2 days storage (N / m 2 x10 3 ) 1.97 2.24 2.08

- Evaluation of bread making was carried out based on the evaluation of bread dough state, appearance, internal phase, texture and flavor by 6 panelists, and apparent bread volume.

- the texture, flavor and hardness of the bread stored in a polyethylene bag at 20 ° C. for 2 days were evaluated.

- the hardness was evaluated by the maximum stress when a circular plunger having a diameter of 5 mm was stabbed into the upper mountain portion of the butter roll at a speed of 1 mm / s.

- the average value of the measurement results of three breads was used as data.

- the bread making method using the electrically heated dough of the present invention can be applied even to a rich blend of bread such as butter roll, and it is based on the conventional hot water type method by adding a small amount of the electrically heated dough. It became clear that bread of quality higher than butter roll can be easily manufactured without deteriorating the bread-making property of the dough.

- the butter roll of the present invention also has a very slow aging during storage, the unique flavor and glutinous texture that are characteristic of the bread by the hot water method are maintained for a long time during storage, and the flavor is particularly good understood.

- Example 12 In this example, the present invention is applied to a straight method using slightly low amylose domestic wheat flour as wheat flour, to produce a mountain bread.

- Breadmaking experiments were carried out under the following conditions for preparation of energized and heated dough, storage of dough at low temperature, main cake, fermentation, and baking.

- the result of the bread-making experiment of the same conditions using the hot water seed dough created using the commercially available strong flour as a reference example is also described.

- Hot water seed dough The hot water seed dough H and hot water seed dough I described above were used. 3) Dough low-temperature storage conditions The electrically heated dough P, the electrically heated dough Q, and the hot water dough H and I were stored in a refrigerator at 5 ° C. for 64 hours.

- Example 13 Instead of the electrically heated dough P, it was carried out in the same manner as in Example 12 except that 25 parts by weight of the electrically heated dough Q taken out from the refrigerator and adjusted to room temperature was used to produce a mountain-shaped bread.

- Example 12 Example 13 Bread dough condition ⁇ ⁇ Appearance ⁇ ⁇ Internal phase ⁇ ⁇ Texture / flavor ⁇ ⁇ Specific volume (cc / g) 5.34 5.30 1 day after storage Texture and flavor ⁇ ⁇ Hardness after 1 day of storage (N / m 2 x10 3 ) 2.11 1.92 Hardness after 2 days storage (N / m 2 x10 3 ) 4.03 3.60

- the bread of this example clearly has a good texture and flavor and maintains a sufficient texture, and it is very soft from the hardness data, and has a slightly low amylose content. It was found that the characteristics of domestic flour are well demonstrated and the progress of aging of bread during storage is greatly suppressed.

- the bread manufacturing method of the present invention is as follows. (1) Mixing wheat flour, water and electrolyte to prepare a raw material mixture having electric heating characteristics, placing the raw material mixture in a device having an electric heating function, and the raw material mixture is within a set temperature range of 50 to 95 ° C An energizing heating dough creating step for producing a dough that has been swollen and gelatinized while maintaining the temperature within the set temperature range after reaching the temperature within the set temperature range, and the energizing heating. A method for producing bread in which an electrically heated dough created by the dough making process is used as part of the final bread dough.

- this method it is possible to create a swollen and gelatinized energized heated dough that is a good and easy substitute for hot water seeds in a good working environment without using hot water or steam, and by using it A bread having good characteristics of the hot water type can be easily and reliably produced. Further, according to this method, since the whole raw material mixture is heated uniformly, it is possible to create a dough in which the swollen and gelatinized portions are uniformly dispersed and to control the temperature uniformly with high accuracy. Protein denaturation inside can also be suppressed. For this reason, the fall of the quality of bread resulting from protein denaturation can also be controlled.

- the above embodiment may be as follows.

- (3) The energizing and heating dough making step adjusts the energization so that the raw material mixture is within a range of 50 to 95 ° C. for less than 5 hours, and the bread of the above (1) or (2) Production method.

- the energized and heated dough creating step is to create a dough that has been swollen and gelatinized by maintaining a temperature near the predetermined temperature after reaching a predetermined temperature within the set temperature.

- the manufacturing method of the bread in any one of.

- the raw material mixture is prepared by mixing 60 to 1000 parts by weight of water and 0.1 to 40 parts by weight of salt with 100 parts by weight of flour.

- the bread manufacturing method in any one.

- the above-mentioned bread manufacturing method uses the energized and heated dough so that the amount of flour is 2 to 30 parts by weight in 100 parts by weight of flour necessary for the formation of the final amount of the final dough.

- the manufacturing method of the bread in any one of. (11) The bread manufacturing method according to any one of (1) to (10), wherein the bread manufacturing method performs a low-temperature storage step of storing the electrically heated dough at a low temperature. (12) The method for producing bread according to the above (11), wherein the low-temperature storage step stores the electrically heated dough at ⁇ 3 to 20 ° C. for 2 to 72 hours.

Abstract

本発明のパンの製造方法は、小麦粉と水と電解質とを混合して通電発熱性を有する原料混合物を作成し、通電加熱機能を有する装置内に原料混合物を入れ、原料混合物が50~95℃の設定温度範囲内となるように通電加熱し、かつ設定温度範囲内温度到達後、設定温度範囲内にて温度を保持して、膨潤および糊化した生地を作成する通電加熱生地作成工程と、前記通電加熱生地作成工程により作成された通電加熱生地を最終パン生地の一部として利用するパンの製造方法である。

Description

本発明は、パン生地の一部として、小麦粉と水とを混合した後加熱することにより作成した膨潤および糊化した生地を用いるパンの製造方法およびそれから製造されたパンに関する。

従来より、小麦粉に塩と熱湯、水蒸気を混捏して、あるいは小麦粉に塩と水を混捏後に外部加熱を施すことで湯種を作成し、必要に応じて混捏後の湯種のあら熱を除去した後、湯種に小麦粉、イースト、食塩、糖類等及び水からなる原料を混捏してパン生地を作成して発酵後焼成をする湯種製パン法が普及している。

この製法で得られたパンの特徴は、柔らかく、もちもちとした食感を有し、保存中のパンの老化が遅く、独特の風味を示すことである。湯種は、その調製時に一時的に小麦粉中の澱粉が膨潤、糊化温度以上にさらされるため、小麦澱粉の一部が膨潤、糊化して水を吸水し、湯種を使用して製造されたパン類は上述した様な優れた独特の特徴を有することが知られている。

この製法で得られたパンの特徴は、柔らかく、もちもちとした食感を有し、保存中のパンの老化が遅く、独特の風味を示すことである。湯種は、その調製時に一時的に小麦粉中の澱粉が膨潤、糊化温度以上にさらされるため、小麦澱粉の一部が膨潤、糊化して水を吸水し、湯種を使用して製造されたパン類は上述した様な優れた独特の特徴を有することが知られている。

このような湯種法を用いたパンの製造方法として、本件出願人は、特開2010-183876(特許文献1)、特開2005-73518(特許文献2)、特開2000-262205(特許文献3)を提案している。また、水蒸気を用いるものとしては、特開2004-123(特許文献4)がある。

また、パン粉の製造方法において、特開平7-250641号公報(特許文献5)に示すように、生地に通電することにより加熱し、焼成するものがある。また、ベーカリー食品の製造方法において、特開2013-215216(特許文献6)に示すように、生地に通電することにより加熱し、焼成するものがある。しかし、これら公報は、焼成方法として、通電加熱を用いることを開示するにすぎない。

特許文献1、特許文献2および特許文献3の湯種を用いることにより製造されるパンは、風味、食感等において良好である。しかし、上記の特許文献の製造方法では、熱湯もしくは加熱水蒸気を用いることが必要であり、慎重な作業が必要となり、作業環境も温度が高くなるという問題があった。

また、これらの従来の方法では、小麦粉と熱湯或いは温水(温水の場合は加温しながら混捏)を短時間混捏している。そのため、熱湯を用いる場合には、湯種生地の混捏時、終了時等の温度コントロールが難しく、安定した品質のパンを作成するためには、正確な作業を行うことが必要であった。

そこで、本発明の目的は、熱湯、水蒸気を用いることなく、良好かつ容易に湯種代替物を作成することができ、湯種の良好な特性を有するパンを容易かつ確実に製造することができるパンの製造方法を提供する。

上記目的を達成するものは、以下のものである。

小麦粉と水と電解質とを混合して通電発熱性を有する原料混合物を作成し、通電加熱機能を有する装置内に前記原料混合物を入れ、原料混合物が50~95℃の設定温度範囲内となるように通電加熱し、かつ前記設定温度範囲内温度到達後、前記設定温度範囲内にて温度を保持して、膨潤および糊化した生地を作成する通電加熱生地作成工程と、前記通電加熱生地作成工程により作成された通電加熱生地を最終パン生地の一部として利用するパンの製造方法。

小麦粉と水と電解質とを混合して通電発熱性を有する原料混合物を作成し、通電加熱機能を有する装置内に前記原料混合物を入れ、原料混合物が50~95℃の設定温度範囲内となるように通電加熱し、かつ前記設定温度範囲内温度到達後、前記設定温度範囲内にて温度を保持して、膨潤および糊化した生地を作成する通電加熱生地作成工程と、前記通電加熱生地作成工程により作成された通電加熱生地を最終パン生地の一部として利用するパンの製造方法。

本発明のパンの製造方法について説明する。

本発明のパンの製造方法は、小麦粉と水と電解質とを混合して通電発熱性を有する原料混合物を作成し、通電加熱機能を有する装置内に原料混合物を入れ、原料混合物が50~95℃の設定温度範囲内となるように通電加熱し、かつ設定温度範囲内温度到達後、設定温度範囲内にて温度を保持して、膨潤および糊化した生地を作成する通電加熱生地作成工程と、通電加熱生地作成工程により作成された通電加熱生地を最終パン生地の一部として利用するものである。

本発明のパンの製造方法は、小麦粉と水と電解質とを混合して通電発熱性を有する原料混合物を作成し、通電加熱機能を有する装置内に原料混合物を入れ、原料混合物が50~95℃の設定温度範囲内となるように通電加熱し、かつ設定温度範囲内温度到達後、設定温度範囲内にて温度を保持して、膨潤および糊化した生地を作成する通電加熱生地作成工程と、通電加熱生地作成工程により作成された通電加熱生地を最終パン生地の一部として利用するものである。

本発明のパンの製造方法の特徴は、上記のように通電加熱により膨潤および糊化した生地(中間生地)をパン生地の一部として利用する点である。なお、ここでいう糊化とは、完全糊化のみではなく、部分糊化を含むものである。同様に、膨潤も、原料の完全膨潤のみではなく、部分膨潤を含む物である。

通電(ジュール)加熱は、対象となる被加熱物を内部発熱させることで、その中心部位まで迅速・均一・高精度に昇温することが可能である。

通電(ジュール)加熱は、対象となる被加熱物を内部発熱させることで、その中心部位まで迅速・均一・高精度に昇温することが可能である。

原料である小麦粉、塩、水を縦型ミキサーで混合し中間生地原料物を作製した。チタン製の電極板を両端に設置したポリプロピレン製の容器にドウを入れ、電極板に100V以下の交流電圧を掛けて中心部の温度を測定しながら加熱した。加熱制御は、変圧器で昇温速度を0.1℃/秒程度に調節した上で、設定温度に到達後は任意の時間で保持することができる電気回路を用いた。加熱された中間生地原料物は、設定温度に対し、±0.2℃以内の範囲で制御する事が可能であった。

本発明では、通電加熱装置により非常に均一で一定品質の通電加熱生地の調製が可能であるため、従来の湯種に比べ本発明の通電加熱生地では、より多くの水が澱粉に吸収され、少量の通電加熱生地の添加により、優れた特徴を持った高品質のパンを簡便、安定的に生産が可能になる。

本発明における通電加熱生地作成工程について説明する。

この通電加熱生地作成工程は、焼成するものではない。

この通電加熱生地作成工程では、小麦粉100重量部に対して、水60~1000重量部、電解質(具体的には、食塩)0.1~40重量部を混合して原料混合物を作成する原料混合物作成工程が行われる。作成される原料混合物は、流動性を有するものであることが好ましい。また、小麦粉100重量部に対する水の添加量としては、80~500重量部であることが好ましい。

この通電加熱生地作成工程は、焼成するものではない。

この通電加熱生地作成工程では、小麦粉100重量部に対して、水60~1000重量部、電解質(具体的には、食塩)0.1~40重量部を混合して原料混合物を作成する原料混合物作成工程が行われる。作成される原料混合物は、流動性を有するものであることが好ましい。また、小麦粉100重量部に対する水の添加量としては、80~500重量部であることが好ましい。

また、電解質(食塩)の添加量は、1~30重量部であることが好ましく、特に、5~20重量部であることがより好ましい。また、電解質の原料混合物中の濃度は、1~20重量%が好ましく、特に、3~15重量%、さらには、5~10重量%がより好ましい。また、電解質としては、食塩以外に、にがり、塩化カリウム、酢酸ナトリウムなどを用いることができる。

原料混合物は、混練機付き容器に原材料である小麦粉、電解質、水を投入し、所定時間混練することにより作成することができる。

原料混合物は、混練機付き容器に原材料である小麦粉、電解質、水を投入し、所定時間混練することにより作成することができる。

そして、上記のように作成した流動性原料混合物を図1ないし図4に示すような通電加熱機能を有する生地加熱装置の容器内に投入する。図1ないし図4に示す通電加熱機能を有する生地加熱装置1は、電極付き容器2と、電極に電力を供給するとともに供給電力の制御機能を有する制御機能付き電源部6とを備える。また、この装置1では、温度センサ7を備えており、温度センサ7により検知される温度情報関連信号は、電源部6に入力されるものとなっている。

電極付き容器2は、非導電性容器体3と、その両側部に向かい合うように配置された2つの電極板4,5を備える。容器体3は、図1ないし図4に示すように、上面が開口した直方体状の容器体であり、硬質もしくは半硬質の非導電性の素材により形成されている。形成材料としては、例えば、ポリプロピレン等の耐熱性を有する合成樹脂、耐熱ガラス、セラミックスなどが使用できる。なお、容器体は、外部より内部を視認可能な透明性を有することが好ましい。

容器体3は、図1ないし図4に示すように、底面部31とその両側部より上方に延びる向かい合う第1側壁32,第2側壁33、第1側壁32と第2側壁間を繋ぐ第3側壁34,第4側壁35を備えている。そして、容器体3の底面部31の内面には、第1側壁32との境界部に設けられた底部溝部36と、第2側壁33との境界部に設けられた底部溝部37が設けられている。また、容器体3の第3側壁34の内面には、第1側壁32との境界部に設けられ、底部溝部36まで延びる縦溝部38aと、第2側壁33との境界部に設けられ、底部溝部37まで延びる縦溝部39aが設けられている。同様に、容器体3の第4側壁35の内面には、第1側壁32との境界部に設けられ、底部溝部36まで延びる縦溝部38bと、第2側壁33との境界部に設けられ底部溝部37まで延びる縦溝部39bが設けられている。

第1の電極板4は、容器体の第1側壁32の上端に懸架可能な屈曲部42と、屈曲部42の一端より下方に延びかつ容器体3内に挿入可能な電極面形成平板部41と、屈曲部42の他端より下方に延びる外側部43とを備えている。また、電極面形成平板部41は、その下端が容器体3の底面部31に形成された底部溝部36内に進入可能であり、さらに、一方の側縁部が、第3側壁34の縦溝部38aに進入可能であり、他方の側縁部が、第4側壁35の縦溝部38bに進入可能なものとなっている。同様に、第2の電極板5は、容器体の第2側壁33の上端に懸架可能な屈曲部52と、屈曲部52の一端より下方に延びかつ容器体3内に挿入可能な電極面形成平板部51と、屈曲部52の他端より下方に延びる外側部53とを備えている。また、電極面形成平板部51は、その下端が容器体3の底面部31に形成された底部溝部37内に進入可能であり、さらに、一方の側縁部が、第3側壁34の縦溝部39aに進入可能であり、他方の側縁部が、第4側壁33の縦溝部39bに進入可能なものとなっている。

よって、この電極付き容器2では、電極板4の電極面形成平板部41および電極板5の電極面形成平板部51は、上縁を除く周縁部(下縁部および2つの側縁部)が、容器体3に形成された溝部に収納された状態となっている。このため、容器体3の内部空間の全体に電流が流れるものとなっている。言い換えれば、容器体3の内面付近に電流が流れない部分が形成されないものとなっている。よって、この電極付き容器2では、内部に収納された原料混合物全体に通電することが可能となっている。

電源部6は、電源供給機能と温度制御機能を備えている。具体的には、電源部6は、第1の電極板4と接続された接点61と、第2の電極板5に接続された接点61と、2つの接点間(2つの電極4,5間)に電圧を付与するための電源供給機能を備えている。供給される電源としては、交流、直流のいずれでもよいが、交流であることが好ましく、特に、100Vの単相交流電源が好ましい。

また、電源部6は、温度センサ7により検知されたアナログ信号をデジタル信号に変換するA/Dコンバーターと、このコンバーターからの信号が入力される温度制御部と、実測温度を出力機能と、設定温度入力機能とを備える。そして、温度制御機能は、設定温度と測定温度とを比較する比較機能と、この比較機能による比較結果に基づき、電極板4,5間への電力供給状態を調整する温度調整機能(言い換えれば、電力供給調整機能)を有している。温度調整機能(電力供給調整機能)としては、印加電圧を調整する機能、負荷電流を調整する機能、通電のON/OFF状態を調整する機能などのいずれでもよい。

温度制御機能は、具体的には、検知された測定温度が、設定温度入力部により入力された設定温度より低い場合には、通電をONし、逆に、検知された測定温度が、設定温度入力部により入力された設定温度より高い場合には、通電をOFFするように制御する。また、温度制御は、ON/OFF制御でない場合には、検知された測定温度が、設定温度入力部により入力された設定温度より低い場合には、電圧または電流を高くするように制御し、逆に、検知された測定温度が、設定温度入力部により入力された設定温度より高い場合には、電圧また電流を低くするか、一時的に通電を中止し、測定温度が設定温度と等しい場合には、与えている電圧また電流を維持することにより行われる。

そして、この通電加熱生地作成工程では、電極付き容器2内に投入された原料混合物が設定温度範囲である50~95℃となるように通電加熱することにより、通電加熱生地を作成する。具体的には、原料混合物が50~95℃の設定温度範囲内となるように通電加熱し、かつ設定温度範囲内温度到達後、設定温度範囲内にて温度を保持して、膨潤および糊化した生地を作成する。

より具体的には、通電加熱生地作成工程は、原料混合物が、5時間未満、50~95℃の範囲内となるように通電を調整するものである。また、通電加熱生地作成工程における設定温度範囲は、60~80℃であることが好ましい。

そして、通電加熱生地作成工程は、設定温度内の所定温度到達後、所定温度付近にて温度を保持して、膨潤および糊化した生地を作成することが好ましい。具体的には、通電加熱生地作成工程は、設定温度範囲内の所定温度到達後、所定温度付近にて、60分以下保持されるように、通電を調整することが好ましい。

そして、通電加熱生地作成工程は、設定温度内の所定温度到達後、所定温度付近にて温度を保持して、膨潤および糊化した生地を作成することが好ましい。具体的には、通電加熱生地作成工程は、設定温度範囲内の所定温度到達後、所定温度付近にて、60分以下保持されるように、通電を調整することが好ましい。

通電加熱生地作成工程は、いろいろなパターンに行うことができる。

例えば、原料混合物を設定温度範囲内である所定温度となるまで、迅速に加熱し、所定温度到達後は、所定時間その温度もしくは付近温度が維持されるように、通電加熱を行うものである。このような所定温度付近に温度維持を行う場合において、所定温度としては、50~95℃であればよいが、好ましくは、55~85℃であり、特に、好ましくは、60~80℃である。また、所定温度維持時間は、所定温度により相違するが、1~60、好ましくは、10~45分間である。より具体的には、所定温度が55~65℃の場合、温度到達後の維持時間としては、20~40分程度が好ましい。また、設定温度が65~75℃の場合、温度到達後の維持時間としては、10~30分程度が好ましい。

例えば、原料混合物を設定温度範囲内である所定温度となるまで、迅速に加熱し、所定温度到達後は、所定時間その温度もしくは付近温度が維持されるように、通電加熱を行うものである。このような所定温度付近に温度維持を行う場合において、所定温度としては、50~95℃であればよいが、好ましくは、55~85℃であり、特に、好ましくは、60~80℃である。また、所定温度維持時間は、所定温度により相違するが、1~60、好ましくは、10~45分間である。より具体的には、所定温度が55~65℃の場合、温度到達後の維持時間としては、20~40分程度が好ましい。また、設定温度が65~75℃の場合、温度到達後の維持時間としては、10~30分程度が好ましい。

また、上記のように、所定温度での維持時間を実質的に持たないパターンであってもよい。

この場合、通電加熱生地作成工程は、原料混合物が、所定時間(5時間未満)、所定温度範囲(50~95℃)となるように通電加熱を行うものであればよい。このようなパターンとしては、例えば、第1の所定温度(例えば、50℃)に到達後、所定時間(例えば、15~60分間)、第2の所定温度(例えば、60~85℃)まで連続的もしくは段階的に温度が上昇するように通電加熱を行うことが考えられる。また、第1の所定温度(例えば、70~95℃に到達後、所定時間(例えば、30分間)、連続的もしくは段階的に温度が第2の所定温度(例えば、60℃)まで下降するように通電加熱を行うことが考えられる。

この場合、通電加熱生地作成工程は、原料混合物が、所定時間(5時間未満)、所定温度範囲(50~95℃)となるように通電加熱を行うものであればよい。このようなパターンとしては、例えば、第1の所定温度(例えば、50℃)に到達後、所定時間(例えば、15~60分間)、第2の所定温度(例えば、60~85℃)まで連続的もしくは段階的に温度が上昇するように通電加熱を行うことが考えられる。また、第1の所定温度(例えば、70~95℃に到達後、所定時間(例えば、30分間)、連続的もしくは段階的に温度が第2の所定温度(例えば、60℃)まで下降するように通電加熱を行うことが考えられる。

さらには、第1の所定温度(例えば、50℃に到達後、第1の所定時間(例えば、15分間)、連続的もしくは段階的に温度が第2の所定温度(例えば、70℃)まで上昇するように通電加熱を行い、続いて第2の所定温度(例えば、70℃)に到達後、所定時間(例えば、15分間)、連続的もしくは段階的に温度が第3の所定温度(例えば、60℃)まで下降するように通電加熱を行うことが考えられる。

なお、通電加熱生地作成工程における温度(℃)×設定範囲内温度維持時間(分)の値(言い換えれば、温度-時間式における所定時間積分値)が、1500~2400となるように通電制御を行うことが望ましい。

また、通電加熱生地作成工程中は、流動性原料混合物からの水分蒸発を抑制することが好ましい。図1に示すものでは、流動性原料混合物の上面をシート8にて覆うものとしている。なお、シート8には、温度センサ挿入用スリットが設けられている。なお、容器2としては、密閉できるものを用いてもよい。

そして、通電加熱部分糊化生地作成工程における原料混合物には、所定量のα-アミラーゼ、β-アミラーゼまたはヘミセルラーゼなどの酵素を添加してもよい。そして、本発明では、原料混合物に酵素を添加した場合、当該酵素の至適温度、失活温度を参考に通電加熱生地作成工程を調整することができ、酵素反応量の調整が可能である。

α-アミラーゼ、β-アミラーゼ、ヘミセルラーゼの添加量としては、それぞれα-アミラーゼキットを用いる方法で測定した酵素活性ユニット数が対小麦粉当たり50~5000mU/g、β-アミラーゼキットを用いる方法で測定した酵素活性ユニット数が対小麦粉当たり50~5000mU/g、WAX法で測定した酵素活性ユニット数が対小麦粉当たり50~5000mU/gであることが好ましい。

具体的には、添加するα-アミラーゼの添加量としては、α-アミラーゼキット(Ceraipha, Megazyme Co.,Ltd., Wicklow, Treland)を用いる渡辺らの方法(渡辺ら:日本食品工業学会誌,41,927-932(1994))によって測定される酵素活性ユニットとして、対小麦粉当たり50~5000mU/g、更に好ましくは、100~4500mU/g添加することが好適である。具体的なα-アミラーゼ酵素材としては、新日本化学工業(株)製のスミチームAS、天野エンザイム(株)製のビオザイムA、ノボザイムズジャパン(株)製のファンガミル等を挙げることができる。添加するβ-アミラーゼの添加量としては、β-アミラーゼキット(Ceraipha, Megazyme Co.,Ltd., Wicklow, Treland)によって測定される酵素活性ユニットとして、対小麦粉当たり50~5000mU/g、更に好ましくは、100~4000mU/g添加することが好適である。

具体的なβ-アミラーゼ酵素材としては、天野エンザイム株式会社製のβアミラーゼF「アマノ」(650U/g)、ナガセケムテックス株式会社製のβアミラーゼ#1500S、βアミラーゼL等が使用できる。添加するヘミセルラーゼの添加量としては、以下に示すヘミセルラーゼ活性測定法(WAX法)によって測定される酵素活性ユニットとして、対小麦粉当たり50~5000mU/g、更に好ましくは、100~4000mU/g添加することが好適である。

ヘミセルラーゼ活性測定法は、小麦粉由来のアラビノキシランを基質として、pH4.5のクエン酸バッファー中で、40℃で5分間酵素反応を行い、得られた還元糖を比色法によって定量することに行った。ヘミセルラーゼ活性ユニットは、上記条件で1分間に1μmolのキシロースに相当する還元糖を生成する酵素量を1ユニットと定義した。具体的なヘミセルラーゼ酵素材としては、新日本化学工業(株)製のスミチームX、スミチームNX、スミチームSNX、天野エンザイム(株)製のヘミセルラーゼ「アマノ」90、ノボザイムズジャパン(株)製のペントパン等を挙げることができる。

添加するヘミセルラーゼの添加量としては、以下に示すヘミセルラーゼ活性測定法(WAX法)によって測定される酵素活性ユニットとして、対小麦粉当たり50~5000mU/g、更に好ましくは、100~4000mU/g添加することが好適である。ヘミセルラーゼ活性測定法は、小麦粉由来のアラビノキシランを基質として、pH4.5のクエン酸バッファー中で、40℃で5分間酵素反応を行い、得られた還元糖を比色法によって定量することにより行った。ヘミセルラーゼ活性ユニットは、上記条件で1分間に1μmolのキシロースに相当する還元糖を生成する酵素量を1ユニットと定義した。

また、通電加熱生地作成工程における原料混合物に、所定量の雑穀または米粉を添加してもよい。雑穀または米粉の添加量としては、小麦粉100重量部に対して、1~15重量部となるように添加することが好ましい。

そして、本発明のパンの製造方法は、最終生地全量の形成に必要な小麦粉100重量部中、小麦粉量として2~30重量部となるように上記の通電加熱生地を用いることが好ましい。

通電加熱生地由来の小麦粉量が、上記の範囲であれば、通電加熱生地を用いた特性を十分に製造されるパンに付与することができる。

そして、本発明のパンの製造方法は、最終生地全量の形成に必要な小麦粉100重量部中、小麦粉量として2~30重量部となるように上記の通電加熱生地を用いることが好ましい。

通電加熱生地由来の小麦粉量が、上記の範囲であれば、通電加熱生地を用いた特性を十分に製造されるパンに付与することができる。

通電加熱生地作成工程に用いる水の量は、小麦粉100重量部に対して60~1000重量部が好ましく、特に、80~500重量部が好ましい。これにより、比較的短時間に効率的かつ確実に均一な十分な品質の通電加熱生地が調製できる。形成される通電加熱生地は、生地中の小麦粉澱粉の膨潤、糊化、低分子化、糖化が均一なものとなる。

また、小麦粉としては、いずれの小麦粉も使用可能である。なお、Wx-B1タンパク質を欠失しているアミロース含量がやや低い小麦品種・系統から調製された小麦粉と、使用小麦粉の全量もしくは一部として用いてもよい。このような特性の具体的小麦品種としては、ハルユタカ、春のあけぼの、はるひので、春よ恋、はるきらり、キタノカオリ、ゆめちから、きたほなみ、ホクシン等が挙げられる。

また、小麦粉としては、いずれの小麦粉も使用可能である。なお、Wx-B1タンパク質を欠失しているアミロース含量がやや低い小麦品種・系統から調製された小麦粉と、使用小麦粉の全量もしくは一部として用いてもよい。このような特性の具体的小麦品種としては、ハルユタカ、春のあけぼの、はるひので、春よ恋、はるきらり、キタノカオリ、ゆめちから、きたほなみ、ホクシン等が挙げられる。

なお、本発明により製造されるパンとしては、食パン、菓子パン、ロールパン、フランスパン等の焼成することにより製造されるパン類の他、ドーナツ、蒸しパン等も包含され、小麦粉と水とを使用して得られる生地を加熱して得られるものを全て包含し、特に限定はない。

本発明のパンの製造方法において、通電加熱生地を用いてパン生地を作成する方法は何でも良く、特に制限はない。例えば、直捏法、中種法、再捏法、冷凍生地製パン法、冷蔵生地製パン法等どのような方法でもよい。

上述のように、本発明のパンの製造方法は、最終生地全量の形成に必要な小麦粉100重量部中、小麦粉量として2~30重量部となるように上記の通電加熱生地を用いることが好ましい。

上述のように、本発明のパンの製造方法は、最終生地全量の形成に必要な小麦粉100重量部中、小麦粉量として2~30重量部となるように上記の通電加熱生地を用いることが好ましい。

また、本発明のパンの製造方法としては、通電加熱生地を低温にて保存する低温保存工程を行うものであってもよい。低温保存工程は、通電加熱生地-3~20℃にて、2~72時間保存するものであることが好ましい。このような低温保存工程を行うことにより、生地全体の水和が進行し、通電加熱生地の組成を更に均質化することができる。また、通電加熱生地の過剰な澱粉の膨潤、糊化、低分子化の抑制が可能である。

以下、本発明の代表的実施の形態に係るパン類の製造方法について説明する。

なお、本発明は、以下説明する実施形態に限定されるものではない。

本発明の代表的な第1の実施形態について説明する。

第1の実施形態の基本的構成は、直捏法(ストレート法)を採用し、少なくとも全小麦粉量のうちの一部の小麦粉と水と食塩を混合した流動性原料混合物を作成し、それを通電加熱する通電加熱生地作成工程(1-1)と通電加熱生地作成工程後に、その生地を低温でねかせて熟成させる生地熟成工程(1-2)と、通電加熱生地及び少なくとも残量の小麦粉、全量のイースト及び水からなる原料を混捏してパン生地を作成するパン生地作成工程(1-3)と、パン生地を発酵し、分割して丸めを行ない、ベンチタイムをとって、ガス抜きや成形を行なってから最終発酵をとるパン生地発酵工程(1-4)と、このパン生地を焼成する焼成工程(1-5)とを行うものである。

なお、本発明は、以下説明する実施形態に限定されるものではない。

本発明の代表的な第1の実施形態について説明する。

第1の実施形態の基本的構成は、直捏法(ストレート法)を採用し、少なくとも全小麦粉量のうちの一部の小麦粉と水と食塩を混合した流動性原料混合物を作成し、それを通電加熱する通電加熱生地作成工程(1-1)と通電加熱生地作成工程後に、その生地を低温でねかせて熟成させる生地熟成工程(1-2)と、通電加熱生地及び少なくとも残量の小麦粉、全量のイースト及び水からなる原料を混捏してパン生地を作成するパン生地作成工程(1-3)と、パン生地を発酵し、分割して丸めを行ない、ベンチタイムをとって、ガス抜きや成形を行なってから最終発酵をとるパン生地発酵工程(1-4)と、このパン生地を焼成する焼成工程(1-5)とを行うものである。

以下、各工程について詳しく説明する。

(1-1)通電加熱生地作成工程

この通電加熱生地作成工程では、少なくとも全小麦粉量のうちの一部の小麦粉と水と食塩を混合し、流動性原料混合物を作成し、それに通電を行うことにより、設定温度(50~95℃)まで加熱し、さらに、設定温度にて所定時間(5時間未満)維持し、通電加熱生地を作成する。

(1-1)通電加熱生地作成工程

この通電加熱生地作成工程では、少なくとも全小麦粉量のうちの一部の小麦粉と水と食塩を混合し、流動性原料混合物を作成し、それに通電を行うことにより、設定温度(50~95℃)まで加熱し、さらに、設定温度にて所定時間(5時間未満)維持し、通電加熱生地を作成する。

パン製造における小麦粉全量の内、2~30%が通電加熱生地由来の小麦量となるように通電加熱生地を用いることが好ましい。また、小麦粉の他に、食塩、酵素、砂糖、脱脂粉乳、米粉等のうちから任意に選択した1種類または2種類以上のものを適宜、添加してもよい。通電加熱生地の加熱温度としては50~95℃が好ましく、特に、60~80℃が好ましい。なお、加熱は、常に一定温度に維持されるように行うものではなく、色々な温度で何段階の加熱処理であってもよい。通電加熱生地の調製に使用する水の量は、通電加熱生地の小麦粉100重量部に対して60~1000重量部、好ましくは、80~500重量部である。また、通電加熱生地の加熱時間は、5時間未満であり、好ましくは10~60分である。

(1-2)熟成工程

作成された通電加熱生地はその後低温でねかせて熟成させる。通電加熱部分糊化生地を、好ましくは-3~20℃で2~72時間ねかせて熟成させる。通電加熱生地は、小麦粉に対して十分量の水を用いて作成されているため、十分な含水状態にある。熟成のための生地の温度低下は、ジャケット付冷却装置等で急激に冷却してもよく、また、冷蔵庫等に入れ通常通り徐冷してもよい。好ましくは、前者である。

作成された通電加熱生地はその後低温でねかせて熟成させる。通電加熱部分糊化生地を、好ましくは-3~20℃で2~72時間ねかせて熟成させる。通電加熱生地は、小麦粉に対して十分量の水を用いて作成されているため、十分な含水状態にある。熟成のための生地の温度低下は、ジャケット付冷却装置等で急激に冷却してもよく、また、冷蔵庫等に入れ通常通り徐冷してもよい。好ましくは、前者である。

(1-3)パン生地作成工程

次に、通電加熱生地と、少なくとも残量の小麦粉、全量のイースト及び水からなる原料とを混捏してパン生地を作成する。このとき、通電加熱生地、残量の小麦粉、全量のイースト、水等からなる原料を一緒にミキサーに投入して一度に混捏することができる。このパン生地を作成するにあたり使用する小麦粉量は、上記通電加熱生地を作成したときに使用した小麦粉量の残り量である。また、イーストの量は常法のストレート法における量を添加することが可能である。また、このパン生地を作成するときには、これ以外に、イーストフード、酸化剤、生地改良剤、乳化剤、糖類、塩、脱脂粉乳、油脂、乳製品等から選択された1種類または2種類以上のものを適宜使用することが可能である。

次に、通電加熱生地と、少なくとも残量の小麦粉、全量のイースト及び水からなる原料とを混捏してパン生地を作成する。このとき、通電加熱生地、残量の小麦粉、全量のイースト、水等からなる原料を一緒にミキサーに投入して一度に混捏することができる。このパン生地を作成するにあたり使用する小麦粉量は、上記通電加熱生地を作成したときに使用した小麦粉量の残り量である。また、イーストの量は常法のストレート法における量を添加することが可能である。また、このパン生地を作成するときには、これ以外に、イーストフード、酸化剤、生地改良剤、乳化剤、糖類、塩、脱脂粉乳、油脂、乳製品等から選択された1種類または2種類以上のものを適宜使用することが可能である。

(1-4)パン生地発酵工程

得られた上記のパン生地を一定時間発酵する。発酵条件(一次発酵)は、通常のストレート法の発酵条件(時間、温度、湿度)が適当である。一次発酵終了後、生地の分割、丸めを行ない、その後、ベンチタイムをとり、ガス抜きや成形を行なってから最終発酵を行う。

得られた上記のパン生地を一定時間発酵する。発酵条件(一次発酵)は、通常のストレート法の発酵条件(時間、温度、湿度)が適当である。一次発酵終了後、生地の分割、丸めを行ない、その後、ベンチタイムをとり、ガス抜きや成形を行なってから最終発酵を行う。

(1-5)焼成工程

次に、最終発酵後のパン生地を焼成し、パンを製造する。

このように製造されたパンは、通電加熱生地を用いることにより、小麦澱粉の膨潤、糊化、低分子化、糖化等が均一に進むため、大きな比容積、クラスト及びクラムともにしっとりした柔らかさを持ち、さらに、保存経時の老化も少ない。また、通電加熱生地中の澱粉の膨潤、糊化、低分子化、糖化及び水和が極めて均一に完全に進行しているため、パンのモチモチ感、口溶け等がより良好となる。さらに、澱粉の糖化が向上するため非常に良好な甘味と風味を呈する。

次に、最終発酵後のパン生地を焼成し、パンを製造する。

このように製造されたパンは、通電加熱生地を用いることにより、小麦澱粉の膨潤、糊化、低分子化、糖化等が均一に進むため、大きな比容積、クラスト及びクラムともにしっとりした柔らかさを持ち、さらに、保存経時の老化も少ない。また、通電加熱生地中の澱粉の膨潤、糊化、低分子化、糖化及び水和が極めて均一に完全に進行しているため、パンのモチモチ感、口溶け等がより良好となる。さらに、澱粉の糖化が向上するため非常に良好な甘味と風味を呈する。

次に、本発明の代表的な第2の実施形態について説明する。

第2の実施形態は、中種法を基本とし、少なくとも全小麦粉量のうちの一部の小麦粉と水と食塩を混合した流動性原料混合物を作成し、それを通電加熱する通電加熱生地作成工程(2-1)と、通電加熱生地作成工程後に、通電加熱生地を低温でねかせて熟成させる生地熟成工程(2-2)と、少なくとも全小麦粉量のうち一部の小麦粉、全量のイーストもしくは常法において中種に通常添加する標準量のイースト、イーストフード及び水を混捏して中種生地を作成する中種生地作成工程(2-3)と、この中種を発酵させる中種生地発酵工程(2-4)と、通電加熱生地、発酵した中種生地、少なくとも残量の小麦粉及び水からなる原料を混捏してパン生地を作成するパン生地作成工程(2-5)と、作成したパン生地を発酵し、分割して丸めを行ない、ベンチタイムをとって、ガス抜きや成形後最終発酵をとるパン生地発酵工程(2-6)と、このパン生地を焼成する焼成工程(2-7)とから構成される。

第2の実施形態は、中種法を基本とし、少なくとも全小麦粉量のうちの一部の小麦粉と水と食塩を混合した流動性原料混合物を作成し、それを通電加熱する通電加熱生地作成工程(2-1)と、通電加熱生地作成工程後に、通電加熱生地を低温でねかせて熟成させる生地熟成工程(2-2)と、少なくとも全小麦粉量のうち一部の小麦粉、全量のイーストもしくは常法において中種に通常添加する標準量のイースト、イーストフード及び水を混捏して中種生地を作成する中種生地作成工程(2-3)と、この中種を発酵させる中種生地発酵工程(2-4)と、通電加熱生地、発酵した中種生地、少なくとも残量の小麦粉及び水からなる原料を混捏してパン生地を作成するパン生地作成工程(2-5)と、作成したパン生地を発酵し、分割して丸めを行ない、ベンチタイムをとって、ガス抜きや成形後最終発酵をとるパン生地発酵工程(2-6)と、このパン生地を焼成する焼成工程(2-7)とから構成される。

以下の各工程について詳細に説明する。

(2-1)通電加熱生地作成工程は、上述した(1-1)通電加熱生地作成工程と同様に行う。また、(2-2)熟成工程は、上述した(1-2)の熟成工程と同様に行う。

(2-3)中種生地作成工程

少なくとも全小麦粉量のうち一部の小麦粉、全イーストもしくは常法において中種に通常添加する標準量のイースト、フード及び水からなる原料を混捏して中種を作成する。この工程では、小麦粉はパン生地を構成する全小麦粉量のうち50重量部以上の小麦粉を使用する。ここで使用する小麦粉の量は、全小麦粉量のうちの60~80%であることが好ましい。

(2-1)通電加熱生地作成工程は、上述した(1-1)通電加熱生地作成工程と同様に行う。また、(2-2)熟成工程は、上述した(1-2)の熟成工程と同様に行う。

(2-3)中種生地作成工程

少なくとも全小麦粉量のうち一部の小麦粉、全イーストもしくは常法において中種に通常添加する標準量のイースト、フード及び水からなる原料を混捏して中種を作成する。この工程では、小麦粉はパン生地を構成する全小麦粉量のうち50重量部以上の小麦粉を使用する。ここで使用する小麦粉の量は、全小麦粉量のうちの60~80%であることが好ましい。

(2-4)中種生地発酵工程

上記のようにして中種生地を作成した後、本生地を発酵させる。通常の中種生地の発酵条件(時間、温度、湿度)を採用することができる。

(2-5)パン生地作成工程

次に、通電加熱生地、発酵終了後の中種生地と、少なくとも残量の小麦粉及び水からなる原料を混捏してパン生地を作成する。

(2-6)パン生地発酵工程

このパン生地を所定時間発酵する。発酵は、常法の中種法の発酵条件(時間、温度、湿度)を採用することができる。ここでは、フロアタイムの間発酵後、生地を分割して丸めを行ない、その後、ベンチタイムをとり、ガス抜きや成形を行なってから最終発酵を行う。

上記のようにして中種生地を作成した後、本生地を発酵させる。通常の中種生地の発酵条件(時間、温度、湿度)を採用することができる。

(2-5)パン生地作成工程

次に、通電加熱生地、発酵終了後の中種生地と、少なくとも残量の小麦粉及び水からなる原料を混捏してパン生地を作成する。

(2-6)パン生地発酵工程

このパン生地を所定時間発酵する。発酵は、常法の中種法の発酵条件(時間、温度、湿度)を採用することができる。ここでは、フロアタイムの間発酵後、生地を分割して丸めを行ない、その後、ベンチタイムをとり、ガス抜きや成形を行なってから最終発酵を行う。

(2-7)焼成工程

次に、最終発酵後の上記パン生地を焼成する。

このように製造されたパンは、通電加熱生地を用いることにより、小麦澱粉の膨潤、糊化、低分子化、糖化等が均一に進むため、大きな比容積、クラスト及びクラムともにしっとりした柔らかさを持ち、さらに、保存経時の老化も少ない。また、通電加熱生地中の澱粉の膨潤、糊化、低分子化、糖化及び水和が極めて均一に完全に進行しているため、パンのモチモチ感、口溶け等がより良好となる。さらに、澱粉の糖化が向上するため非常に良好な甘味と風味を呈する。

次に、最終発酵後の上記パン生地を焼成する。

このように製造されたパンは、通電加熱生地を用いることにより、小麦澱粉の膨潤、糊化、低分子化、糖化等が均一に進むため、大きな比容積、クラスト及びクラムともにしっとりした柔らかさを持ち、さらに、保存経時の老化も少ない。また、通電加熱生地中の澱粉の膨潤、糊化、低分子化、糖化及び水和が極めて均一に完全に進行しているため、パンのモチモチ感、口溶け等がより良好となる。さらに、澱粉の糖化が向上するため非常に良好な甘味と風味を呈する。

(実験例)

1)通電加熱生地A1の作成

小麦粉100g、食塩10g、水90gを混練機を用いて十分混合し、原料混合物(塩分濃度5%)を作成した。原料混合物は、流動性を有するものであった。原料混合物を図1に示すような通電加熱装置の加熱槽内に投入し、上面を樹脂シートに覆った状態にて、交流電流を通電し、設定温度60℃まで到達させた後、通電を制御し、設定温度付近にて30分間維持し、原料混合物を膨潤および糊化させて、通電加熱生地を作成した。そして、作成された通電加熱生地を4℃の冷蔵庫に、25時間保存し、通電加熱生地A1を作成した。

1)通電加熱生地A1の作成

小麦粉100g、食塩10g、水90gを混練機を用いて十分混合し、原料混合物(塩分濃度5%)を作成した。原料混合物は、流動性を有するものであった。原料混合物を図1に示すような通電加熱装置の加熱槽内に投入し、上面を樹脂シートに覆った状態にて、交流電流を通電し、設定温度60℃まで到達させた後、通電を制御し、設定温度付近にて30分間維持し、原料混合物を膨潤および糊化させて、通電加熱生地を作成した。そして、作成された通電加熱生地を4℃の冷蔵庫に、25時間保存し、通電加熱生地A1を作成した。

2)通電加熱生地A2の作成

設定温度65℃まで到達させた後、通電を制御し、設定温度付近にて30分間維持した以外は、通電加熱生地A1の作成と同様に行い、冷蔵保存された通電加熱生地A2を作成した。

設定温度65℃まで到達させた後、通電を制御し、設定温度付近にて30分間維持した以外は、通電加熱生地A1の作成と同様に行い、冷蔵保存された通電加熱生地A2を作成した。

3)通電加熱生地A3の作成

設定温度55℃まで到達させた後、通電を制御し、設定温度付近にて60分間維持した以外は、通電加熱生地A1の作成と同様に行い、冷蔵保存された通電加熱生地A3を作成した。

設定温度55℃まで到達させた後、通電を制御し、設定温度付近にて60分間維持した以外は、通電加熱生地A1の作成と同様に行い、冷蔵保存された通電加熱生地A3を作成した。

4)通電加熱生地A4の作成

設定温度85℃まで到達させた後、通電を制御し、設定温度付近にて1秒間維持した以外は、通電加熱生地A1の作成と同様に行い、冷蔵保存された通電加熱生地A4を作成した。

5)通電加熱生地Bの作成

食塩添加量を5g、水添加量を95gとした以外(塩分濃度2.5%)は、通電加熱生地A1の作成と同様に行い、冷蔵保存された通電加熱生地Bを作成した。

設定温度85℃まで到達させた後、通電を制御し、設定温度付近にて1秒間維持した以外は、通電加熱生地A1の作成と同様に行い、冷蔵保存された通電加熱生地A4を作成した。

5)通電加熱生地Bの作成

食塩添加量を5g、水添加量を95gとした以外(塩分濃度2.5%)は、通電加熱生地A1の作成と同様に行い、冷蔵保存された通電加熱生地Bを作成した。

6)通電加熱生地Cの作成

小麦粉90g、米粉10g、塩10g、水90gを混練機を用いて十分混合し、原料混合物(塩分濃度5%)を作成した以外は、通電加熱生地A1の作成と同様に行い、冷蔵保存された通電加熱生地Cを作成した。

7)通電加熱生地Dの作成

原料に0.02g(200ppm、対小麦粉当り1300mU/g)のβ-アミラーゼを添加した以外は、通電加熱生地A1の作成と同様に行い、冷蔵保存された通電加熱生地Dを作成した。

小麦粉90g、米粉10g、塩10g、水90gを混練機を用いて十分混合し、原料混合物(塩分濃度5%)を作成した以外は、通電加熱生地A1の作成と同様に行い、冷蔵保存された通電加熱生地Cを作成した。

7)通電加熱生地Dの作成

原料に0.02g(200ppm、対小麦粉当り1300mU/g)のβ-アミラーゼを添加した以外は、通電加熱生地A1の作成と同様に行い、冷蔵保存された通電加熱生地Dを作成した。

8)熱水による湯種生地Eの作成

小麦粉100g、食塩10gに熱水(90℃)を90g投入し、低速にて3分、その後、中速にて2分、混捏し、湯種生地を調製した。調製された湯種の内部温度(捏上温度)は、65℃であった。この湯種生地を常温にて30分間放置した後、4℃の冷蔵庫に、25時間保存し、湯種生地Eを作成した。

9)熱水による湯種生地Fの作成

原料に0.02g(200ppm、対小麦粉当り1300mU/g)のβ-アミラーゼを添加した以外は、熱水による湯種生地Eの作成と同様に行い、冷蔵保存された湯種生地Fを作成した。

小麦粉100g、食塩10gに熱水(90℃)を90g投入し、低速にて3分、その後、中速にて2分、混捏し、湯種生地を調製した。調製された湯種の内部温度(捏上温度)は、65℃であった。この湯種生地を常温にて30分間放置した後、4℃の冷蔵庫に、25時間保存し、湯種生地Eを作成した。

9)熱水による湯種生地Fの作成

原料に0.02g(200ppm、対小麦粉当り1300mU/g)のβ-アミラーゼを添加した以外は、熱水による湯種生地Eの作成と同様に行い、冷蔵保存された湯種生地Fを作成した。

(実施例1)

この実施例は、本発明のパンの製造方法を中種法に適用して、角型(プルマン型)食パンおよび山型(ワンローフ型)食パンを製造した例である。

小麦粉70重量部、パン酵母2重量部、水40重量部、L-アスコルビン酸10ppmを混合し、低速にて2分、中速にて2分混捏した。捏上温度は、24℃であった。そして、捏上生地を27℃に調整された温蔵庫(発酵器)内にて、4時間発酵させることにより、発酵中種を調製した。

この実施例は、本発明のパンの製造方法を中種法に適用して、角型(プルマン型)食パンおよび山型(ワンローフ型)食パンを製造した例である。

小麦粉70重量部、パン酵母2重量部、水40重量部、L-アスコルビン酸10ppmを混合し、低速にて2分、中速にて2分混捏した。捏上温度は、24℃であった。そして、捏上生地を27℃に調整された温蔵庫(発酵器)内にて、4時間発酵させることにより、発酵中種を調製した。

(本捏工程)

冷蔵庫より取り出し、常温に調製した実験例1)の通電加熱生地A1を40重量部、上記の発酵中種全量、小麦粉10重量部、砂糖6重量部、脱脂粉乳2重量部、水9重量部を混合し、低速にて2分、中速にて4分混捏した後、ショートニング6重量部を投入し、さらに、低速にて2分、中速にて5分混捏することにより、全量生地(最終生地)を調製した。調製された全量生地(最終生地)の内部温度(捏上温度)は、27℃であった。

冷蔵庫より取り出し、常温に調製した実験例1)の通電加熱生地A1を40重量部、上記の発酵中種全量、小麦粉10重量部、砂糖6重量部、脱脂粉乳2重量部、水9重量部を混合し、低速にて2分、中速にて4分混捏した後、ショートニング6重量部を投入し、さらに、低速にて2分、中速にて5分混捏することにより、全量生地(最終生地)を調製した。調製された全量生地(最終生地)の内部温度(捏上温度)は、27℃であった。

(発酵、焼成工程)

次いで、上記の全量生地(最終生地)を用いて、常法により発酵、焼成して食パンを製造した。

フロアタイム(最終生地のねかし)を20分行い、その後、最終生地を複数に分割、丸めしたのちベンチタイム(分割生地のねかし)を15分行い、その後、分割生地をモルダー整形した後、焼成型に入れた後、ホイロ内に入れ、型内において所定の高さとなるまで発酵させた。そして、角型食パンは、焼成型に蓋をした後、山型食パンはそのままオーブンに入れ、200℃/200℃(上火温度/下火温度、焼成時間は各々35分、25分)の条件にて焼成することにより、パンを製造した。

次いで、上記の全量生地(最終生地)を用いて、常法により発酵、焼成して食パンを製造した。

フロアタイム(最終生地のねかし)を20分行い、その後、最終生地を複数に分割、丸めしたのちベンチタイム(分割生地のねかし)を15分行い、その後、分割生地をモルダー整形した後、焼成型に入れた後、ホイロ内に入れ、型内において所定の高さとなるまで発酵させた。そして、角型食パンは、焼成型に蓋をした後、山型食パンはそのままオーブンに入れ、200℃/200℃(上火温度/下火温度、焼成時間は各々35分、25分)の条件にて焼成することにより、パンを製造した。

(実施例2)

冷蔵庫より取り出し、常温に調製した実験例2)の通電加熱生地A2を40重量部を用いた以外は、実施例1と同様に行い角型食パン、山型食パンを製造した。

冷蔵庫より取り出し、常温に調製した実験例2)の通電加熱生地A2を40重量部を用いた以外は、実施例1と同様に行い角型食パン、山型食パンを製造した。

(実施例3)

冷蔵庫より取り出し、常温に調製した実験例5)の通電加熱生地Bを20重量部用い、かつ、本捏工程において小麦粉20重量部、食塩1.5重量部、水19重量部を添加した以外は、実施例1と同様に行い角型食パン、山型食パンを製造した。

(実施例4)

冷蔵庫より取り出し、常温に調製した実験例3)の通電加熱生地A3を40重量部を用いた以外は、実施例1と同様に行い角型食パン、山型食パンを製造した。

(実施例5)

冷蔵庫より取り出し、常温に調製した実験例4)の通電加熱生地A4を10重量部を用い、かつ、本捏工程において小麦粉25重量部、食塩1.5重量部、水24重量部を添加した以外は、実施例1と同様に行い角型食パン、山型食パンを製造した。

冷蔵庫より取り出し、常温に調製した実験例5)の通電加熱生地Bを20重量部用い、かつ、本捏工程において小麦粉20重量部、食塩1.5重量部、水19重量部を添加した以外は、実施例1と同様に行い角型食パン、山型食パンを製造した。

(実施例4)

冷蔵庫より取り出し、常温に調製した実験例3)の通電加熱生地A3を40重量部を用いた以外は、実施例1と同様に行い角型食パン、山型食パンを製造した。

(実施例5)

冷蔵庫より取り出し、常温に調製した実験例4)の通電加熱生地A4を10重量部を用い、かつ、本捏工程において小麦粉25重量部、食塩1.5重量部、水24重量部を添加した以外は、実施例1と同様に行い角型食パン、山型食パンを製造した。

(実施例6)

冷蔵庫より取り出し、常温に調製した実験例6)の米粉含有通電加熱生地Cを40重量部用いた以外は、実施例1と同様に行い角型食パン、山型食パンを製造した。

(実施例7)

冷蔵庫より取り出し、常温に調製した実験例7)のβ-アミラーゼ添加の通電加熱生地Dを40g用いた以外は、実施例1と同様に行い角型食パン、山型食パンを製造した。

冷蔵庫より取り出し、常温に調製した実験例6)の米粉含有通電加熱生地Cを40重量部用いた以外は、実施例1と同様に行い角型食パン、山型食パンを製造した。

(実施例7)

冷蔵庫より取り出し、常温に調製した実験例7)のβ-アミラーゼ添加の通電加熱生地Dを40g用いた以外は、実施例1と同様に行い角型食パン、山型食パンを製造した。

(参考例1)

冷蔵庫より取り出し、常温に調製した実験例8)の湯種生地Eを40重量部用いた以外は、実施例1と同様に行い角型食パン、山型食パンを製造した。

(参考例2)

冷蔵庫より取り出し、常温に調製した実験例9)の湯種生地F(β-アミラーゼ添加)を40重量部用いた以外は、実施例1と同様に行い角型食パン、山型食パンを製造した。

冷蔵庫より取り出し、常温に調製した実験例8)の湯種生地Eを40重量部用いた以外は、実施例1と同様に行い角型食パン、山型食パンを製造した。

(参考例2)

冷蔵庫より取り出し、常温に調製した実験例9)の湯種生地F(β-アミラーゼ添加)を40重量部用いた以外は、実施例1と同様に行い角型食パン、山型食パンを製造した。

(実施例8)

この実施例は、本発明のパンの製造方法をストレート法(直捏法)に適用したものである。

冷蔵庫より取り出し、常温に調製した実験例2)の通電加熱生地A2を40重量部、小麦粉80重量部、砂糖6重量部、脱脂粉乳2重量部、イースト2.5重量部、水50重量部を低速にて4分、中速にて8分混捏した後、ショートニング6重量部を投入し、さらに、低速にて3分、中速にて5分混捏することにより、全量生地(最終生地)を調製した。調製された全量生地(最終生地)の内部温度(捏上温度)は、28℃であった。

(発酵、焼成工程)

次いで、上記の全量生地(最終生地)を用いて、常法により発酵、焼成して食パンを製造した。

第一発酵を80分行い、パンチ(ガス抜き)後40分更に発酵させた。その後、最終生地を複数に分割、丸めしたのちベンチタイム(分割生地のねかし)を20分行い、その後、分割生地をモルダー整形した後、焼成型に入れた後、ホイロ内に入れ、型内において所定の高さとなるまで発酵させた。そして、角型食パンは、焼成型に蓋をした後、山型食パンはそのままオーブンに入れ、200℃/200℃(上火温度/下火温度、焼成時間は各々35分、25分)の条件にて焼成して角型食パン、山型食パンを製造した。

この実施例は、本発明のパンの製造方法をストレート法(直捏法)に適用したものである。

冷蔵庫より取り出し、常温に調製した実験例2)の通電加熱生地A2を40重量部、小麦粉80重量部、砂糖6重量部、脱脂粉乳2重量部、イースト2.5重量部、水50重量部を低速にて4分、中速にて8分混捏した後、ショートニング6重量部を投入し、さらに、低速にて3分、中速にて5分混捏することにより、全量生地(最終生地)を調製した。調製された全量生地(最終生地)の内部温度(捏上温度)は、28℃であった。

(発酵、焼成工程)

次いで、上記の全量生地(最終生地)を用いて、常法により発酵、焼成して食パンを製造した。

第一発酵を80分行い、パンチ(ガス抜き)後40分更に発酵させた。その後、最終生地を複数に分割、丸めしたのちベンチタイム(分割生地のねかし)を20分行い、その後、分割生地をモルダー整形した後、焼成型に入れた後、ホイロ内に入れ、型内において所定の高さとなるまで発酵させた。そして、角型食パンは、焼成型に蓋をした後、山型食パンはそのままオーブンに入れ、200℃/200℃(上火温度/下火温度、焼成時間は各々35分、25分)の条件にて焼成して角型食パン、山型食パンを製造した。

(参考例3)

実験例8の湯種生地Eを40重量部用いた以外は、実施例8と同様に行い角型食パン、山型食パンを製造した。

実験例8の湯種生地Eを40重量部用いた以外は、実施例8と同様に行い角型食パン、山型食パンを製造した。

(品質評価試験)

実施例1ないし8、参考例1ないし3により得られた角型食パン、及び山型食パンの品質について評価した。

試験項目は、角型食パンの内相、食パンクラム硬さ、風味・食感、山型食パンの外観、比容積について行った。測定結果は、表1A、表1B、表2、表3に示す通りであった。

実施例1ないし8、参考例1ないし3により得られた角型食パン、及び山型食パンの品質について評価した。

試験項目は、角型食パンの内相、食パンクラム硬さ、風味・食感、山型食パンの外観、比容積について行った。測定結果は、表1A、表1B、表2、表3に示す通りであった。

(表1A)

実施例1 実施例2 実施例3

製パン時生地状態 ◎ ◎ ◎

外観 ◎ ○ ○

比容積(cc/g) 4.93 4.76 4.74

内相 ○ ○ ◎

食感・風味 ◎ ◎ ◎

保存1日後 食感・風味 ◎ ◎ ◎

保存2日後 食感・風味 ◎ ○ ○

保存1日後の硬さ(N/m2x103) 4.01 4.63 4.03

保存2日後の硬さ(N/m2x103) 6.47 6.75 6.98

実施例1 実施例2 実施例3

製パン時生地状態 ◎ ◎ ◎

外観 ◎ ○ ○

比容積(cc/g) 4.93 4.76 4.74

内相 ○ ○ ◎

食感・風味 ◎ ◎ ◎

保存1日後 食感・風味 ◎ ◎ ◎

保存2日後 食感・風味 ◎ ○ ○

保存1日後の硬さ(N/m2x103) 4.01 4.63 4.03

保存2日後の硬さ(N/m2x103) 6.47 6.75 6.98

(表1B)

実施例4 実施例5

製パン時生地状態 ◎ ◎

外観 ◎ ◎

比容積(cc/g) 4.83 4.60

内相 ◎ ○

食感・風味 ○ ○

保存1日後 食感・風味 ○ ○

保存2日後 食感・風味 ○ ○

保存1日後の硬さ(N/m2x103) 4.77 4.81

保存2日後の硬さ(N/m2x103) 6.53 6.65

実施例4 実施例5

製パン時生地状態 ◎ ◎

外観 ◎ ◎

比容積(cc/g) 4.83 4.60

内相 ◎ ○

食感・風味 ○ ○

保存1日後 食感・風味 ○ ○

保存2日後 食感・風味 ○ ○

保存1日後の硬さ(N/m2x103) 4.77 4.81

保存2日後の硬さ(N/m2x103) 6.53 6.65

(表2)

実施例6 実施例7 実施例8

製パン時生地状態 ◎ ○ ◎

外観 ◎ ◎ ◎

比容積(cc/g) 4.99 4.83 4.75

内相 ○ ◎ ◎

食感・風味 ◎ ◎ ◎

保存1日後 食感・風味 ◎ ◎ ◎

保存2日後 食感・風味 ◎ ◎ ◎

保存1日後の硬さ(N/m2x103) 4.51 4.39 4.62

保存2日後の硬さ(N/m2x103) 6.20 6.43 6.16

実施例6 実施例7 実施例8

製パン時生地状態 ◎ ○ ◎

外観 ◎ ◎ ◎

比容積(cc/g) 4.99 4.83 4.75

内相 ○ ◎ ◎

食感・風味 ◎ ◎ ◎

保存1日後 食感・風味 ◎ ◎ ◎

保存2日後 食感・風味 ◎ ◎ ◎

保存1日後の硬さ(N/m2x103) 4.51 4.39 4.62

保存2日後の硬さ(N/m2x103) 6.20 6.43 6.16

(表3)

参考例1 参考例2 参考例3

製パン時生地状態 ○ ○ ○

外観 ○ ○ ○

比容積(cc/g) 4.50 4.53 4.33

内相 ○ ○ ○

食感・風味 ○ ○ ○

保存1日後 食感・風味 基準(○) ○ 基準(○)

保存2日後 食感・風味 基準(○) ○ 基準(○)

保存1日後の硬さ(N/m2x103) 4.88 4.31 5.30

保存2日後の硬さ(N/m2x103) 7.03 6.55 7.69

参考例1 参考例2 参考例3

製パン時生地状態 ○ ○ ○

外観 ○ ○ ○

比容積(cc/g) 4.50 4.53 4.33

内相 ○ ○ ○

食感・風味 ○ ○ ○

保存1日後 食感・風味 基準(○) ○ 基準(○)

保存2日後 食感・風味 基準(○) ○ 基準(○)

保存1日後の硬さ(N/m2x103) 4.88 4.31 5.30

保存2日後の硬さ(N/m2x103) 7.03 6.55 7.69

なお、中種法採用の実施例は参考例1を、ストレート法採用の実施例は参考例3をそれぞれ評価の基準とした。

なお、上記の表1ないし表3を含む本明細書中のすべての表における製パン時生地状態、外観、内相、食感・風味、保存1日後ないし2日後の食感・風味の評価基準は、以下の通りである。

◎:非常に良好、○:良好、△:やや劣る、×:劣る

なお、上記の表1ないし表3を含む本明細書中のすべての表における製パン時生地状態、外観、内相、食感・風味、保存1日後ないし2日後の食感・風味の評価基準は、以下の通りである。

◎:非常に良好、○:良好、△:やや劣る、×:劣る

パンの硬さは、角型食パンを2cmにスライスし、中央部の合計4枚のスライスのクラム中心部分4箇所を径20mmの円柱プランジャーで半分の厚さまで5mm/sのスピードで圧縮した時の最大応力によって評価した。

硬さは、20℃保存時における硬さであり、食パン製造後から1日後及び2日後に測定した。保存1日後、2日後のパンの硬さは、食パンクラムの硬さを表すものであり、テクスチャーアナライザーを用いて測定した。硬さは、食パンのいわゆる老化現象の指標となるものである。クラムの硬さが小さい程、もちもちし、かつソフトな食感を得ることができるので、食パンの品質として高い評価を得ることができる。比容積については、ASTEX社製の3次元レーザー体積計VM150を用い、山型食パンを計測した。食感、風味については、熟練したパネリスト8人により評価した。

硬さは、20℃保存時における硬さであり、食パン製造後から1日後及び2日後に測定した。保存1日後、2日後のパンの硬さは、食パンクラムの硬さを表すものであり、テクスチャーアナライザーを用いて測定した。硬さは、食パンのいわゆる老化現象の指標となるものである。クラムの硬さが小さい程、もちもちし、かつソフトな食感を得ることができるので、食パンの品質として高い評価を得ることができる。比容積については、ASTEX社製の3次元レーザー体積計VM150を用い、山型食パンを計測した。食感、風味については、熟練したパネリスト8人により評価した。

表1ないし3の結果から、中種法を採用した本発明の実施例1、2、3、4、5、6、7の通電加熱生地を用いて製造したパン、及び、ストレート法を採用した本発明の実施例8の通電加熱生地を用いて製造したパンは、湯種生地を用いた参考例1及び2(中種法)、参考例3(ストレート法)に比べ良好な結果を示した。特に、生地の分割、成形時の状態、内相、食感・風味の評価が高かった。また、2日保存後の老化の評価においても、参考例1ないし3に比べ本発明のパンは明らかに食感・風味が良好でモチモチ食感を維持しており、硬さのデータからも明らかにソフトであることが判った。特に、実施例のパンの風味(甘さ、香り)が参考例に比べ良好であり、自然の甘さ、独特の香りが際立って良好であった。