WO2014061256A1 - 磁力選別装置、磁力選別方法および鉄源の製造方法 - Google Patents

磁力選別装置、磁力選別方法および鉄源の製造方法 Download PDFInfo

- Publication number

- WO2014061256A1 WO2014061256A1 PCT/JP2013/006109 JP2013006109W WO2014061256A1 WO 2014061256 A1 WO2014061256 A1 WO 2014061256A1 JP 2013006109 W JP2013006109 W JP 2013006109W WO 2014061256 A1 WO2014061256 A1 WO 2014061256A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- belt

- conveyor

- magnetic

- guide roll

- roll

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B03—SEPARATION OF SOLID MATERIALS USING LIQUIDS OR USING PNEUMATIC TABLES OR JIGS; MAGNETIC OR ELECTROSTATIC SEPARATION OF SOLID MATERIALS FROM SOLID MATERIALS OR FLUIDS; SEPARATION BY HIGH-VOLTAGE ELECTRIC FIELDS

- B03C—MAGNETIC OR ELECTROSTATIC SEPARATION OF SOLID MATERIALS FROM SOLID MATERIALS OR FLUIDS; SEPARATION BY HIGH-VOLTAGE ELECTRIC FIELDS

- B03C1/00—Magnetic separation

- B03C1/02—Magnetic separation acting directly on the substance being separated

- B03C1/16—Magnetic separation acting directly on the substance being separated with material carriers in the form of belts

- B03C1/18—Magnetic separation acting directly on the substance being separated with material carriers in the form of belts with magnets moving during operation

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B03—SEPARATION OF SOLID MATERIALS USING LIQUIDS OR USING PNEUMATIC TABLES OR JIGS; MAGNETIC OR ELECTROSTATIC SEPARATION OF SOLID MATERIALS FROM SOLID MATERIALS OR FLUIDS; SEPARATION BY HIGH-VOLTAGE ELECTRIC FIELDS

- B03C—MAGNETIC OR ELECTROSTATIC SEPARATION OF SOLID MATERIALS FROM SOLID MATERIALS OR FLUIDS; SEPARATION BY HIGH-VOLTAGE ELECTRIC FIELDS

- B03C1/00—Magnetic separation

- B03C1/02—Magnetic separation acting directly on the substance being separated

- B03C1/025—High gradient magnetic separators

- B03C1/031—Component parts; Auxiliary operations

- B03C1/033—Component parts; Auxiliary operations characterised by the magnetic circuit

- B03C1/0332—Component parts; Auxiliary operations characterised by the magnetic circuit using permanent magnets

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B03—SEPARATION OF SOLID MATERIALS USING LIQUIDS OR USING PNEUMATIC TABLES OR JIGS; MAGNETIC OR ELECTROSTATIC SEPARATION OF SOLID MATERIALS FROM SOLID MATERIALS OR FLUIDS; SEPARATION BY HIGH-VOLTAGE ELECTRIC FIELDS

- B03C—MAGNETIC OR ELECTROSTATIC SEPARATION OF SOLID MATERIALS FROM SOLID MATERIALS OR FLUIDS; SEPARATION BY HIGH-VOLTAGE ELECTRIC FIELDS

- B03C2201/00—Details of magnetic or electrostatic separation

- B03C2201/20—Magnetic separation whereby the particles to be separated are in solid form

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B03—SEPARATION OF SOLID MATERIALS USING LIQUIDS OR USING PNEUMATIC TABLES OR JIGS; MAGNETIC OR ELECTROSTATIC SEPARATION OF SOLID MATERIALS FROM SOLID MATERIALS OR FLUIDS; SEPARATION BY HIGH-VOLTAGE ELECTRIC FIELDS

- B03C—MAGNETIC OR ELECTROSTATIC SEPARATION OF SOLID MATERIALS FROM SOLID MATERIALS OR FLUIDS; SEPARATION BY HIGH-VOLTAGE ELECTRIC FIELDS

- B03C2201/00—Details of magnetic or electrostatic separation

- B03C2201/22—Details of magnetic or electrostatic separation characterised by the magnetical field, special shape or generation

Landscapes

- Sorting Of Articles (AREA)

- Electrostatic Separation (AREA)

- Combined Means For Separation Of Solids (AREA)

- Belt Conveyors (AREA)

Abstract

Description

[1]強磁性体粒子を含む粉粒体を搬送するコンベアベルトと、

外周の一部にコンベアベルトが巻き付けられる回転可能な中空のベルトガイドロールと、

前記ベルトガイドロールの内側に設置される磁場印加手段とを有し、

前記磁場印加手段は、前記ベルトガイドロールの内側に、複数の磁石を有し、

前記磁石は、前記ベルトガイドロールの周方向で隣接する磁極が異なるように配置され、かつ、前記ベルトガイドロールの幅方向で隣接する磁極が同一であるように配置される磁力選別装置。

[2]下記(1)式で定義される、前記磁場印加手段から粉粒体に作用する磁極の変化数を示す磁場変化周波数F(Hz)が、170Hz以上である請求項1に記載の磁力選別装置。

ここで x:磁石ロールの回転数(rpm)

P:磁石ロールが備える磁極数(但し、磁極数は、磁石ロール4rの粉粒体(a)と対向する面の周方向に隣接するN極・S極のペアを、1磁極としてカウントする。)

[3]強磁性体粒子を含む粉粒体を搬送する第1のベルトコンベア(A)と、

ベルトコンベアの上方に位置する第2のベルトコンベア(B)と、

前記ベルトコンベア(B)のコンベア始端部側のベルトガイドロールの内側には、ベルトガイドロール周方向に配置される複数の磁石を備えた磁場印加手段を備え、

前記ベルトコンベア(A)のコンベア終端部の上方に前記ベルトコンベア(B)のコンベア始端部が近接して位置し、

前記磁石は、前記ベルトコンベア(B)の前記ベルトガイドロールの周方向で隣接する磁極が異なる磁性を有するように配置され、かつ、前記ベルトコンベア(B)の前記ベルトガイドロールの幅方向で隣接する磁極が同一であるように配置される[1]または[2]に記載の磁力選別装置。

[4]強磁性体粒子を含む粉粒体を搬送する第1のベルトコンベア(A)と、

前記ベルトコンベア(A)の上方に位置する第2のベルトコンベア(B)を備え、

前記ベルトコンベア(A)のコンベア終端部の上方に前記ベルトコンベア(B)のコンベア始端部が近接して位置し、

前記ベルトコンベア(A)のコンベア終端部および前記ベルトコンベア(B)のコンベア始端部において、前記ベルトコンベア(A)および(B)のコンベアベルトが同じ方向に移動しており、

前記磁場印加手段は、前記ベルトコンベア(B)のコンベア始端部側のベルトガイドロールの内側には、ベルトガイドロール周方向および幅方向に配置される複数の磁石を備えるとともに、

前記磁石は、

前記ベルトコンベア(B)の前記ベルトガイドロール周方向で隣接する磁極が互いに異なるように配置されており、

前記ベルトコンベア(B)の前記ベルトガイドロールの幅方向で隣接する磁極が同一であるように配置されている[1]または[2]に記載の磁力選別装置。

[5]強磁性体粒子を含む粉粒体を搬送する第1のベルトコンベア(A)と、

ベルトコンベア(A)の上方に位置する第2のベルトコンベア(B)と、

前記ベルトコンベア(B)のコンベア始端部側のベルトガイドロールの内側に複数の磁石を有する磁場印加手段とを備え、

前記ベルトコンベア(A)のコンベアベルトの上方であってベルトコンベア(A)のコンベア終端部と粉粒体供給装置の間に前記ベルトコンベア(B)のコンベア始端部が近接して位置し、

前記ベルトコンベア(A)のコンベア終端部および前記ベルトコンベア(B)のコンベア始端部において、前記ベルトコンベア(A)および(B)のコンベアベルトが逆方向に移動しており、

前記磁石は、前記ベルトコンベア(B)の前記ベルトガイドロールの周方向で隣接する磁極が異なるように配置され、かつ、前記ベルトコンベア(B)の前記ベルトガイドロールの幅方向で隣接する磁極が同一であるように配置される[1]または[2]に記載の磁力選別装置。

[6]前記ベルトコンベア(B)の前記磁場印加手段は、前記ベルトガイドロールの内側に配置された回転可能な磁石ロールからなり、

前記磁石ロールは、その外周に沿って配置された磁石が、前記ベルトコンベア(B)の前記ベルトガイドロールの周方向で隣接する磁極が異なるように配置され、かつ、前記ベルトコンベア(B)の前記ベルトガイドロールの幅方向で隣接する磁極が同一であるように配置されている[3]ないし[5]のいずれかに記載の磁力選別装置。

[7]前記ベルトコンベア(B)のコンベア終端部の下方に磁着物回収部を設け、前記ベルトコンベア(B)のコンベア始端部の下方に非磁着物回収部を設けた[3]ないし[6]に記載の磁力選別装置。

[8][3]ないし[7]のいずれかに記載の磁力選別装置を用い、

供給装置から前記ベルトコンベア(A)上に、粉粒体に含まれる最小粒子の直径よりも大きい層厚で粉粒体を供給する磁力選別方法。

[9]強磁性体粒子を含む粉粒体を搬送するコンベアベルトとベルトガイドロールを有し、

前記ベルトガイドロールの内側には、前記ベルトガイドロールと反対方向に回転する磁石ロールを配置し、

磁石ロールは、前記ベルトコンベア(B)の前記ベルトガイドロールの周方向で隣接する磁極が異なるように配置され、かつ、前記ベルトコンベア(B)の前記ベルトガイドロールの幅方向で隣接する磁極が同一であるように配置されている磁石を有する[1]または[2]に記載の磁力選別装置。

[10]前記ベルトガイドロールの下方に、前記コンベアベルト幅方向に沿った仕切板を配置するとともに、前記仕切板の上端部と前記コンベアベルトとの間に、粉粒体の一部を通過させるための隙間を設け、

コンベアベルト移動方向において前記仕切板を挟んだ位置に、磁着物回収部と非磁着物回収部を設けた[9]に記載の磁力選別装置。

[11][9]または[10]に記載の磁力選別装置を用い、

供給装置からコンベアベルト上に、粉粒体に含まれる最小粒子の直径よりも大きい層厚で粉粒体を供給する磁力選別方法。

[12]前記仕切板の上端部とコンベアベルトとの隙間を、前記供給装置から前記コンベアベルト上に供給される粉粒体の層厚よりも小さくする[11]に記載の磁力選別方法。

[13]強磁性体粒子を含む粉粒体(a)から強磁性体粒子を磁力選別する装置であって、

粉粒体(a)を搬送する第1のベルトコンベア(A)と、該ベルトコンベア(A)の上方に位置し、ベルトコンベア(A)で搬送されてきた粉粒体(a)から磁力により強磁性体粒子を吸引して分離する第2のベルトコンベア(B)を備え、

ベルトコンベア(A)とベルトコンベア(B)は、コンベアベルト(1),(2)の移

動方向が逆向きであり、

ベルトコンベア(A)のコンベア終端部(10)の上方にベルトコンベア(B)のコンベア始端部(11)が近接して位置し、

ベルトコンベア(B)のコンベア始端部(11)側のベルトガイドロール(3)の内側には、ロール周方向に沿って所定の間隔をおいて配置される複数の磁極(5)を備えるとともに、ロール周方向で隣接する磁極(5)が異なる極性を有する磁場印加手段(4)を設けた磁力選別装置。

[14]ベルトコンベア(B)の磁場印加手段(4)が、ベルトガイドロール(3)の内側に配置された回転駆動式の磁石ロール(4r)からなり、該磁石ロール(4r)は、その外周に沿って所定の間隔をおいて配置される複数の磁極(5)を備えるとともに、ロール周方向で隣接する磁極(5)が異なる極性を有し、

ベルトコンベア(B)のコンベアベルト(2)とベルトガイドロール(3)を非金属製とするとともに、ベルトガイドロール(3)を非駆動ロールとした[13]に記載の磁力選別装置。

[15]ベルトコンベア(B)のコンベア終端部(12)の下方に磁着物回収部(7x)を設け

、ベルトコンベア(B)のコンベア始端部(11)の下方に非磁着物回収部(7y)を設

けた請求項[13]または[14]に記載の磁力選別装置。

[16][13]~[15]のいずれかに記載の磁力選別装置を用い、強磁性体粒子を含む粉粒体(a)から強磁性体粒子を磁力選別する方法であって、

供給装置(6)からベルトコンベア(A)上に、粉粒体(a)に含まれる最小粒子の直径よりも大きい層厚で粉粒体(a)を供給する磁力選別方法。

[17][14]または[15]に記載の磁力選別装置を用い、下記(1)式で定義される磁石ロール(4r)の磁場変化周波数F(Hz)を170Hz以上とする請求項4に記載の磁力選別方法。

ここで x:磁石ロール(4r)の回転数(rpm)

P:磁石ロール(4r)が備える磁極数(但し、N極・S極のペアで1磁極とする)

[18]強磁性体粒子を含む粉粒体(a)を供給装置(204)からコンベアベルト(201)上に供給し、粉粒体(a)をコンベア終端部(2010)から払い出す際に、磁力により強磁性体粒子を吸引して非磁性体粒子から分離するベルトコンベア式の磁力選別装置であって、

コンベアベルト(201)とコンベア終端部(2010)側のベルトガイドロール(202)を非金属製とするとともに、ベルトガイドロール(202)を非駆動ロールとし、

ベルトガイドロール(202)の内側には、ベルトガイドロール(202)と反対方向に回転駆動する磁石ロール(203)を配置し、該磁石ロール(203)は、その外周に沿って所定の間隔をおいて配置される複数の磁極(205)を備えるとともに、ロール周方向で隣接する磁極(205)は異なる極性を有する磁力選別装置。

[19]ベルトガイドロール(202)の下方に、コンベアベルト幅方向に沿った仕切板(206)を配置するとともに、該仕切板(206)の上端部とコンベアベルト(201)との間に、粉粒体の一部を通過させるための隙間(S)を設け、

コンベアベルト移動方向において仕切板(206)を挟んだ位置に、磁着物回収部(207x)と非磁着物回収部(207y)を設けた[18]に記載の磁力選別装置。

[20][18]または[19]に記載の磁力選別装置を用い、強磁性体粒子を含む粉粒体(a)から強磁性体粒子を磁力選別する方法であって、

供給装置(204)からコンベアベルト(201)上に、粉粒体(a)に含まれる最小粒子の直径よりも大きい層厚で粉粒体(a)を供給する磁力選別方法。

[21]仕切板(206)の上端部とコンベアベルト(201)との隙間(S)を、供給装置(204)からコンベアベルト(201)上に供給される粉粒体の層厚よりも小さくする[20]に記載の磁力選別方法。

[22]下記(1)式で定義される磁石ロールの磁場変化周波数F(Hz)を170Hz以上とする[20]または[21]に記載の磁力選別方法。

ここで x:磁石ロールの回転数(rpm)

P:磁石ロールが備える磁極数(但し、N極・S極のペアで1磁極とする)

[23][1]ないし[22]のうちいずれかに記載の磁力選別装置および磁力選別方法を用いて、製鉄プロセスの副生成物から鉄源を製造する鉄源の製造方法。

ここで x:磁石ロールの回転数(rpm)

P:磁石ロールが備える磁石ロールの周方向に設置された磁極数

(但し、磁極数は、磁石ロール4rの粉粒体(a)と対向する面の周方向に隣接するN極・S極のペアを、1磁極としてカウントする。例えば、N極(a)、S極(b)、N極(c)と周方向に並んでいる場合には、N極(a)とS極(b)のペアで1磁極、S極(b)とN極(c)のペアで1磁極とカウントする。)

磁場印加手段の磁場変化周波数F(Hz)を170Hz以上、好ましくは200Hz以上とすることで、粉粒体に作用する磁場の大きさおよび向きの高速変化を生じさせることができ、粉粒体に含まれる強磁性体粒子を精度よく分離することが可能となる。

図2は、本発明の実施の形態1に係る磁力選別装置とこの装置を用いた磁力選別方法の一実施形態を示す説明図である。

ここで x:磁石ロール4rの回転数(rpm)

P:磁石ロール4rが備える磁極数(但し、磁極数は、磁石ロール4rの粉粒体(a)と対向する面の周方向に隣接するN極・S極のペアを、1磁極としてカウントする。例えば、N極(a)、S極(b)、N極(c)と周方向に並んでいる場合には、N極(a)とS極(b)のペアで1磁極、S極(b)とN極(c)のペアで1磁極とカウントする。例えば、周方向で12極(N極・S極のペアで1磁極と数える)の磁石(例えば、ネオジウム磁石)を配設した場合には、磁石ロール4rの回転速度を1000rpmとすると、磁場変化周波数は200Hzとなる。また、周方向で24極(N極・S極のペアで1磁極と数える)の磁石を配置して、同じように磁場変化周波数を200Hzとする場合、磁石ロール4rの回転速度は500rpmでよい。

図7は、本実施の形態2の磁力選別装置とこの装置を用いた磁力選別方法の一実施形態を示す説明図である。

ここで x:磁石ロールの回転数(rpm)

P:磁石ロールが備える磁極数(但し、磁極数は、磁石ロール4rの粉粒体(a)と対向する面の周方向に隣接するN極・S極のペアを、1磁極としてカウントする。例えば、N極(a)、S極(b)、N極(c)と周方向に並んでいる場合には、N極(a)とS極(b)のペアで1磁極、S極(b)とN極(c)のペアで1磁極とカウントする。)

例えば、周方向で12極(N極・S極のペアで1磁極と数える)の磁石(例えば、ネオジウム磁石)を配設した場合には、磁石ロール203の回転速度を1000rpmとすると、磁場変化周波数は200Hzとなる。周方向で24極(N極・S極のペアで1磁極と数える)の磁石を配置して、同じように磁場変化周波数を200Hzとする場合、磁石ロール203の回転速度は500rpmでよい。

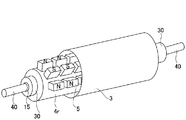

3、8、9、13 ベルトガイドロール

4 磁場印加手段

4r 磁石ロール

5 磁極

6 供給装置

7x 磁着物回収部

7y 非磁着物回収部

10、12 コンベア終端部

11、14 コンベア始端部

15 軸受

30、40 ロール軸

A、B ベルトコンベア

a 粉粒体

201 コンベアベルト

202 ベルトガイドロール

203 磁石ロール

204 供給装置

205 磁極

206 仕切板

207x 磁着物回収部

207y 非磁着物回収部

208 ベルトガイドロール

209 軸受

2010 コンベア終端部

2011 コンベア始端部

S 隙間

Claims (23)

- 強磁性体粒子を含む粉粒体を搬送するコンベアベルトと、

外周の一部にコンベアベルトが巻き付けられる回転可能な中空のベルトガイドロールと、

前記ベルトガイドロールの内側に設置される磁場印加手段とを有し、

前記磁場印加手段は、前記ベルトガイドロールの内側に、複数の磁石を有し、

前記磁石は、前記ベルトガイドロールの周方向で隣接する磁極が異なるように配置され、かつ、前記ベルトガイドロールの幅方向で隣接する磁極が同一であるように配置される磁力選別装置。 - 下記(1)式で定義される、前記磁場印加手段から粉粒体に作用する磁場の変化を示す磁場変化周波数F(Hz)が、170Hz以上である請求項1に記載の磁力選別装置。

F=(x・P)/60 …(1)

ここで x:磁石ロールの回転数(rpm)

P:磁石ロールが備える磁極数(但し、磁極数は、磁石ロール4rの粉粒体(a)と対向する面の周方向に隣接するN極・S極のペアで1磁極としてカウントする。) - 強磁性体粒子を含む粉粒体を搬送する第1のベルトコンベア(A)と、

ベルトコンベアの上方に位置する第2のベルトコンベア(B)と、

前記ベルトコンベア(B)のコンベア始端部側のベルトガイドロールの内側には、ベルトガイドロール周方向に配置される複数の磁石を備えた磁場印加手段を備え、

前記ベルトコンベア(A)のコンベア終端部の上方に前記ベルトコンベア(B)のコンベア始端部が近接して位置し、

前記磁石は、前記ベルトコンベア(B)の前記ベルトガイドロールの周方向で隣接する磁極が異なるように配置され、かつ、前記ベルトコンベア(B)の前記ベルトガイドロールの幅方向で隣接する磁極が同一であるように配置される請求項1または2に記載の磁力選別装置。 - 強磁性体粒子を含む粉粒体を搬送する第1のベルトコンベア(A)と、

前記ベルトコンベア(A)の上方に位置する第2のベルトコンベア(B)を備え、

前記ベルトコンベア(A)のコンベア終端部の上方に前記ベルトコンベア(B)のコンベア始端部が近接して位置し、

前記ベルトコンベア(A)のコンベア終端部および前記ベルトコンベア(B)のコンベア始端部において、前記ベルトコンベア(A)および(B)のコンベアベルトが同じ方向に移動しており、

前記磁場印加手段は、前記ベルトコンベア(B)のコンベア始端部側のベルトガイドロールの内側には、ベルトガイドロール周方向および幅方向に配置される複数の磁石を備えるとともに、

前記磁石は、

前記ベルトコンベア(B)の前記ベルトガイドロール周方向で隣接する磁極が互いに異なるように配置されており、

前記ベルトコンベア(B)の前記ベルトガイドロールの幅方向で隣接する磁極が同一であるように配置されている請求項1または2に記載の磁力選別装置。 - 強磁性体粒子を含む粉粒体を搬送する第1のベルトコンベア(A)と、

ベルトコンベア(A)の上方に位置する第2のベルトコンベア(B)と、

前記ベルトコンベア(B)のコンベア始端部側のベルトガイドロールの内側に複数の磁石を有する磁場印加手段とを備え、

前記ベルトコンベア(A)のコンベアベルトの上方であってベルトコンベア(A)のコンベア終端部と粉粒体供給装置の間に前記ベルトコンベア(B)のコンベア始端部が近接して位置し、

前記ベルトコンベア(A)のコンベア終端部および前記ベルトコンベア(B)のコンベア始端部において、前記ベルトコンベア(A)および(B)のコンベアベルトが逆方向に移動しており、

前記磁石は、前記ベルトコンベア(B)の前記ベルトガイドロールの周方向で隣接する磁極が異なる磁極であるように配置され、かつ、前記ベルトコンベア(B)の前記ベルトガイドロールの幅方向で隣接する磁極が同一であるように配置される請求項1または2に記載の磁力選別装置。 - 前記ベルトコンベア(B)の前記磁場印加手段は、前記ベルトガイドロールの内側に配置された回転可能な磁石ロールからなり、

前記磁石ロールは、その外周に沿って配置された磁石が、前記ベルトコンベア(B)の前記ベルトガイドロールの周方向で隣接する磁極が異なる磁極であるように配置され、かつ、前記ベルトコンベア(B)の前記ベルトガイドロールの幅方向で隣接する磁極が同一であるように配置されている請求項3ないし5のいずれかに記載の磁力選別装置。 - 前記ベルトコンベア(B)のコンベア終端部の下方に磁着物回収部を設け、前記ベルトコンベア(B)のコンベア始端部の下方に非磁着物回収部を設けた請求項3ないし6に記載の磁力選別装置。

- 請求項3ないし7のいずれかに記載の磁力選別装置を用い、

供給装置から前記ベルトコンベア(A)上に、粉粒体に含まれる最小粒子の直径よりも大きい層厚で粉粒体を供給する磁力選別方法。 - 強磁性体粒子を含む粉粒体を搬送するコンベアベルトとベルトガイドロールを有し、

前記ベルトガイドロールの内側には、前記ベルトガイドロールと反対方向に回転する磁石ロールを配置し、

磁石ロールは、前記ベルトコンベア(B)の前記ベルトガイドロールの周方向で隣接する磁極が異なるように配置され、かつ、前記ベルトコンベア(B)の前記ベルトガイドロールの幅方向で隣接する磁極が同一であるように配置されている磁石を有する請求項1または2に記載の磁力選別装置。 - 前記ベルトガイドロールの下方に、前記コンベアベルト幅方向に沿った仕切板を配置するとともに、前記仕切板の上端部と前記コンベアベルトとの間に、粉粒体の一部を通過させるための隙間を設け、

コンベアベルト移動方向において前記仕切板を挟んだ位置に、磁着物回収部と非磁着物回収部を設けた請求項9に記載の磁力選別装置。 - 請求項9または10に記載の磁力選別装置を用い、

供給装置からコンベアベルト上に、粉粒体に含まれる最小粒子の直径よりも大きい層厚で粉粒体を供給する磁力選別方法。 - 前記仕切板の上端部とコンベアベルトとの隙間を、前記供給装置から前記コンベアベルト上に供給される粉粒体の層厚よりも小さくする請求項11に記載の磁力選別方法。

- 強磁性体粒子を含む粉粒体(a)から強磁性体粒子を磁力選別する装置であって、

粉粒体(a)を搬送する第1のベルトコンベア(A)と、該ベルトコンベア(A)の上方に位置し、ベルトコンベア(A)で搬送されてきた粉粒体(a)から磁力により強磁性体粒子を吸引して分離する第2のベルトコンベア(B)を備え、

ベルトコンベア(A)とベルトコンベア(B)は、コンベアベルト(1),(2)の移動方向が逆向きであり、

ベルトコンベア(A)のコンベア終端部(10)の上方にベルトコンベア(B)のコンベア始端部(11)が近接して位置し、

ベルトコンベア(B)のコンベア始端部(11)側のベルトガイドロール(3)の内側には、ロール周方向に沿って所定の間隔をおいて配置される複数の磁極(5)を備えるとともに、ロール周方向で隣接する磁極(5)が異なる極性を有する磁場印加手段(4)を設けた磁力選別装置。 - ベルトコンベア(B)の磁場印加手段(4)が、ベルトガイドロール(3)の内側に配置された回転駆動式の磁石ロール(4r)からなり、該磁石ロール(4r)は、その外周に沿って所定の間隔をおいて配置される複数の磁極(5)を備えるとともに、ロール周方向で隣接する磁極(5)が異なる極性を有し、

ベルトコンベア(B)のコンベアベルト(2)とベルトガイドロール(3)を非金属製とするとともに、ベルトガイドロール(3)を非駆動ロールとした請求項13に記載の磁力選別装置。 - ベルトコンベア(B)のコンベア終端部(12)の下方に磁着物回収部(7x)を設け

、ベルトコンベア(B)のコンベア始端部(11)の下方に非磁着物回収部(7y)を設

けた請求項13または14に記載の磁力選別装置。 - 請求項13~15のいずれかに記載の磁力選別装置を用い、強磁性体粒子を含む粉粒体(a)から強磁性体粒子を磁力選別する方法であって、

供給装置(6)からベルトコンベア(A)上に、粉粒体(a)に含まれる最小粒子の直径よりも大きい層厚で粉粒体(a)を供給する磁力選別方法。 - 請求項14または15に記載の磁力選別装置を用い、下記(1)式で定義される磁石ロール(4r)の磁場変化周波数F(Hz)を170Hz以上とする請求項4に記載の磁力選別方法。

F=(x・P)/60 …(1)

ここで x:磁石ロール(4r)の回転数(rpm)

P:磁石ロール(4r)が備える磁極数(但し、N極・S極のペアで1磁極とする。) - 強磁性体粒子を含む粉粒体(a)を供給装置(204)からコンベアベルト(201)上に供給し、粉粒体(a)をコンベア終端部(2010)から払い出す際に、磁力により強磁性体粒子を吸引して非磁性体粒子から分離するベルトコンベア式の磁力選別装置であって、

コンベアベルト(201)とコンベア終端部(2010)側のベルトガイドロール(202)を非金属製とするとともに、ベルトガイドロール(202)を非駆動ロールとし、

ベルトガイドロール(202)の内側には、ベルトガイドロール(202)と反対方向に回転駆動する磁石ロール(203)を配置し、該磁石ロール(203)は、その外周に沿って所定の間隔をおいて配置される複数の磁極(205)を備えるとともに、ロール周方向で隣接する磁極(205)は異なる極性を有する磁力選別装置。 - ベルトガイドロール(202)の下方に、コンベアベルト幅方向に沿った仕切板(206)を配置するとともに、該仕切板(206)の上端部とコンベアベルト(201)との間に、粉粒体の一部を通過させるための隙間(S)を設け、

コンベアベルト移動方向において仕切板(206)を挟んだ位置に、磁着物回収部(207x)と非磁着物回収部(207y)を設けた請求項18に記載の磁力選別装置。 - 請求項18または19に記載の磁力選別装置を用い、強磁性体粒子を含む粉粒体(a)から強磁性体粒子を磁力選別する方法であって、

供給装置(204)からコンベアベルト(201)上に、粉粒体(a)に含まれる最小粒子の直径よりも大きい層厚で粉粒体(a)を供給する磁力選別方法。 - 仕切板(206)の上端部とコンベアベルト(201)との隙間(S)を、供給装置(204)からコンベアベルト(201)上に供給される粉粒体の層厚よりも小さくする請求項20に記載の磁力選別方法。

- 下記(1)式で定義される磁石ロールの磁場変化周波数F(Hz)を170Hz以上とする請求項20または21に記載の磁力選別方法。

F=(x・P)/60 …(1)

ここで x:磁石ロール(203)の回転数(rpm)

P:磁石ロール(203)が備える磁極数(但し、N極・S極のペアで1磁極とする。) - 請求項1ないし22のうちいずれかに記載の磁力選別装置および磁力選別方法を用いて、製鉄プロセスの副生成物から鉄源を製造する鉄源の製造方法。

Priority Applications (6)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR1020157010330A KR20150058475A (ko) | 2012-10-16 | 2013-10-11 | 자력 선별 장치, 자력 선별 방법 및 철원의 제조 방법 |

| CN201380054216.XA CN104736249A (zh) | 2012-10-16 | 2013-10-11 | 磁力分选装置、磁力分选方法及铁源的制造方法 |

| IN483MUN2015 IN2015MN00483A (ja) | 2012-10-16 | 2013-10-11 | |

| EP13846992.9A EP2910309B1 (en) | 2012-10-16 | 2013-10-11 | Magnetic sorting apparatus, magnetic sorting method, and method for manufacturing iron source |

| JP2014541943A JP5773089B2 (ja) | 2012-10-16 | 2013-10-11 | 磁力選別装置、磁力選別方法および鉄源の製造方法 |

| KR1020187009294A KR102023543B1 (ko) | 2012-10-16 | 2013-10-11 | 자력 선별 장치, 자력 선별 방법 및 철원의 제조 방법 |

Applications Claiming Priority (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012-229214 | 2012-10-16 | ||

| JP2012229214 | 2012-10-16 | ||

| JP2012229210 | 2012-10-16 | ||

| JP2012-229210 | 2012-10-16 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2014061256A1 true WO2014061256A1 (ja) | 2014-04-24 |

Family

ID=50487835

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2013/006109 WO2014061256A1 (ja) | 2012-10-16 | 2013-10-11 | 磁力選別装置、磁力選別方法および鉄源の製造方法 |

Country Status (6)

| Country | Link |

|---|---|

| EP (1) | EP2910309B1 (ja) |

| JP (1) | JP5773089B2 (ja) |

| KR (2) | KR102023543B1 (ja) |

| CN (2) | CN104736249A (ja) |

| IN (1) | IN2015MN00483A (ja) |

| WO (1) | WO2014061256A1 (ja) |

Cited By (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20130186807A1 (en) * | 2012-01-24 | 2013-07-25 | GM Global Technology Operations LLC | Magnetic separator system and method using spatially modulated magnetic fields |

| CN104722399A (zh) * | 2015-01-22 | 2015-06-24 | 包头市金蒙汇磁材料有限责任公司 | 一种分离稀土永磁材料中杂质的磁选机 |

| JP2016014184A (ja) * | 2014-07-03 | 2016-01-28 | 株式会社神戸製鋼所 | 金属鉄の製造方法 |

| CN106076618A (zh) * | 2016-08-07 | 2016-11-09 | 李勇军 | 微型永磁辊 |

| WO2017094039A1 (ja) * | 2015-11-30 | 2017-06-08 | Jfeスチール株式会社 | 磁力選別装置、磁力選別方法および鉄源の製造方法 |

| JP2017131869A (ja) * | 2016-01-29 | 2017-08-03 | Jfeスチール株式会社 | 磁力選別装置および磁力選別方法 |

| JP2018086603A (ja) * | 2016-11-28 | 2018-06-07 | Jfeスチール株式会社 | 粒状物の磁力選別方法及び装置 |

| JP2018090477A (ja) * | 2016-11-29 | 2018-06-14 | Jfeスチール株式会社 | 鉄鋼スラグの処理方法 |

| JP2018122219A (ja) * | 2017-01-31 | 2018-08-09 | Jfeスチール株式会社 | 磁力選別装置 |

| JP2019099838A (ja) * | 2017-11-29 | 2019-06-24 | Jfeスチール株式会社 | 鉄鋼スラグの処理方法 |

Families Citing this family (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2017026499A1 (ja) | 2015-08-12 | 2017-02-16 | 宇部興産株式会社 | 樹脂粉粒体群、樹脂フィルム、セパレータ、選別装置及び選別方法 |

| CN105413858A (zh) * | 2016-01-11 | 2016-03-23 | 潘静娴 | 一种利用微小磁极距形成高密度磁峰值的磁选装置 |

| CN105689117B (zh) * | 2016-02-05 | 2018-06-01 | 鄂尔多斯市君致清环境科技有限公司 | 一种浓缩磁选机及基于该浓缩磁选机的浓缩方法 |

| CN105964398B (zh) * | 2016-05-20 | 2019-01-25 | 湖南三德科技股份有限公司 | 一种用于样品输送系统的除铁装置 |

| JP6371933B2 (ja) * | 2016-06-30 | 2018-08-08 | 有限会社ショウナンエンジニアリング | マグネット式チップコンベア |

| DE102016013486B3 (de) | 2016-11-11 | 2018-01-04 | Admedes Schuessler Gmbh | Flechtmaschine und Weiche für eine Flechtmaschine |

| CN107597425A (zh) * | 2017-08-25 | 2018-01-19 | 太湖县光华铝业有限公司 | 连续作业式再生铝颗粒分选装置 |

| CN109433414B (zh) * | 2018-12-20 | 2020-04-07 | 清华苏州环境创新研究院 | 涡电流分选机装置 |

| CN110641755A (zh) * | 2019-10-30 | 2020-01-03 | 厦门佰顺兴自动化科技有限公司 | 一种多晶硅表金属去除装置 |

| KR102298216B1 (ko) * | 2019-11-19 | 2021-09-30 | 주식회사 카비 | 와전류를 이용한 비철금속 선별장치 |

| KR102285136B1 (ko) * | 2019-11-29 | 2021-08-05 | 한국생산기술연구원 | 레이저 적층공정에서 회수된 금속분말 분류장치 |

| US11590512B2 (en) * | 2020-02-28 | 2023-02-28 | Sintokogio, Ltd. | Magnetic separating apparatus and magnetic sorting method |

| KR20240026821A (ko) | 2022-08-22 | 2024-02-29 | 강두석 | 쇳가루 회수유닛을 이용한 분체풀림장치 |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH10130041A (ja) | 1996-10-28 | 1998-05-19 | Furukawa Co Ltd | スラグの分離回収方法及び分離回収設備 |

| JP2006142136A (ja) | 2004-11-16 | 2006-06-08 | Ishikawajima Harima Heavy Ind Co Ltd | スラグ中の異物除去方法及び装置 |

| JP2008104915A (ja) * | 2006-10-24 | 2008-05-08 | Osaka Magunetsutoroole Seisakusho:Kk | アルミニウム選別装置 |

| JP2011104583A (ja) * | 2009-10-22 | 2011-06-02 | Jfe Steel Corp | 強磁性体の分離装置 |

Family Cites Families (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5468571A (en) * | 1977-11-11 | 1979-06-01 | Mitsubishi Electric Corp | Magnetic sorter |

| KR0179027B1 (ko) * | 1991-07-25 | 1999-03-20 | 스즈끼 아끼오 | 비자성 금속 분리 벨트 컨베이어 |

| CN1100622C (zh) * | 1996-03-25 | 2003-02-05 | 丸起有限会社 | 非磁性金属空罐的分选装置 |

| DE19838170C2 (de) * | 1998-08-21 | 2001-06-07 | Meier Staude Robert | Verfahren und Vorrichtung zur Wirbelstromscheidung von Materialgemischen in Teilchenform |

| CN200981018Y (zh) * | 2006-06-20 | 2007-11-28 | 北京雪域火磁电设备技术有限公司 | 一种细碎物料干式磁选机 |

| CN200998691Y (zh) * | 2006-11-22 | 2008-01-02 | 蒋兴旺 | 从炼铁产生的烟灰中干选分离出磁铁矿的设备 |

| CN200977475Y (zh) * | 2006-11-22 | 2007-11-21 | 魏传富 | 旋转磁场干选机 |

| KR101269151B1 (ko) * | 2011-03-15 | 2013-05-29 | 재단법인 포항산업과학연구원 | 마그네틱 드럼을 이용한 자력 선별장치 |

| CN202087414U (zh) * | 2011-03-29 | 2011-12-28 | 北京矿冶研究总院 | 粗颗粒磁铁矿干式磁选设备 |

| CN202538925U (zh) * | 2012-03-08 | 2012-11-21 | 陈靓 | 快速磁翻转高场强磁滚筒 |

-

2013

- 2013-10-11 IN IN483MUN2015 patent/IN2015MN00483A/en unknown

- 2013-10-11 KR KR1020187009294A patent/KR102023543B1/ko active IP Right Grant

- 2013-10-11 CN CN201380054216.XA patent/CN104736249A/zh active Pending

- 2013-10-11 WO PCT/JP2013/006109 patent/WO2014061256A1/ja active Application Filing

- 2013-10-11 JP JP2014541943A patent/JP5773089B2/ja active Active

- 2013-10-11 EP EP13846992.9A patent/EP2910309B1/en active Active

- 2013-10-11 CN CN202010070551.0A patent/CN111229460A/zh active Pending

- 2013-10-11 KR KR1020157010330A patent/KR20150058475A/ko active Application Filing

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH10130041A (ja) | 1996-10-28 | 1998-05-19 | Furukawa Co Ltd | スラグの分離回収方法及び分離回収設備 |

| JP2006142136A (ja) | 2004-11-16 | 2006-06-08 | Ishikawajima Harima Heavy Ind Co Ltd | スラグ中の異物除去方法及び装置 |

| JP2008104915A (ja) * | 2006-10-24 | 2008-05-08 | Osaka Magunetsutoroole Seisakusho:Kk | アルミニウム選別装置 |

| JP2011104583A (ja) * | 2009-10-22 | 2011-06-02 | Jfe Steel Corp | 強磁性体の分離装置 |

Non-Patent Citations (2)

| Title |

|---|

| J. SVOBODA: "Magnetic Techniques for the Treatment of Materials", 2004, KLUWER ACADEMIC PUBLISHERS, pages: 70 - 72 |

| See also references of EP2910309A4 |

Cited By (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20130186807A1 (en) * | 2012-01-24 | 2013-07-25 | GM Global Technology Operations LLC | Magnetic separator system and method using spatially modulated magnetic fields |

| US9289778B2 (en) * | 2012-01-24 | 2016-03-22 | GM Global Technology Operations LLC | Magnetic separator system and method using spatially modulated magnetic fields |

| JP2016014184A (ja) * | 2014-07-03 | 2016-01-28 | 株式会社神戸製鋼所 | 金属鉄の製造方法 |

| CN104722399A (zh) * | 2015-01-22 | 2015-06-24 | 包头市金蒙汇磁材料有限责任公司 | 一种分离稀土永磁材料中杂质的磁选机 |

| WO2017094803A1 (ja) * | 2015-11-30 | 2017-06-08 | Jfeスチール株式会社 | 磁力選別装置、磁力選別方法および鉄源の製造方法 |

| WO2017094039A1 (ja) * | 2015-11-30 | 2017-06-08 | Jfeスチール株式会社 | 磁力選別装置、磁力選別方法および鉄源の製造方法 |

| JPWO2017094803A1 (ja) * | 2015-11-30 | 2017-11-30 | Jfeスチール株式会社 | 磁力選別装置、磁力選別方法および鉄源の製造方法 |

| US20180353969A1 (en) * | 2015-11-30 | 2018-12-13 | Jfe Steel Corporation | Magnetic separator, magnetic separation method, and iron source manufacturing method |

| US10857548B2 (en) | 2015-11-30 | 2020-12-08 | Jfe Steel Corporation | Magnetic separator, magnetic separation method, and iron source manufacturing method |

| JP2017131869A (ja) * | 2016-01-29 | 2017-08-03 | Jfeスチール株式会社 | 磁力選別装置および磁力選別方法 |

| CN106076618A (zh) * | 2016-08-07 | 2016-11-09 | 李勇军 | 微型永磁辊 |

| JP2018086603A (ja) * | 2016-11-28 | 2018-06-07 | Jfeスチール株式会社 | 粒状物の磁力選別方法及び装置 |

| JP2018090477A (ja) * | 2016-11-29 | 2018-06-14 | Jfeスチール株式会社 | 鉄鋼スラグの処理方法 |

| JP2018122219A (ja) * | 2017-01-31 | 2018-08-09 | Jfeスチール株式会社 | 磁力選別装置 |

| JP2019099838A (ja) * | 2017-11-29 | 2019-06-24 | Jfeスチール株式会社 | 鉄鋼スラグの処理方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| EP2910309A1 (en) | 2015-08-26 |

| KR20150058475A (ko) | 2015-05-28 |

| KR20180035951A (ko) | 2018-04-06 |

| KR102023543B1 (ko) | 2019-09-20 |

| EP2910309A4 (en) | 2016-01-20 |

| CN111229460A (zh) | 2020-06-05 |

| EP2910309B1 (en) | 2022-07-27 |

| IN2015MN00483A (ja) | 2015-09-11 |

| CN104736249A (zh) | 2015-06-24 |

| JP5773089B2 (ja) | 2015-09-02 |

| JPWO2014061256A1 (ja) | 2016-09-05 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5773089B2 (ja) | 磁力選別装置、磁力選別方法および鉄源の製造方法 | |

| JP6399203B2 (ja) | 磁力選別装置、磁力選別方法および鉄源の製造方法 | |

| US9010538B2 (en) | Apparatus and method for magnetic separation | |

| JP6169767B2 (ja) | 純粋な鉄のスクラップを達成するよう金属スクラップの集塊からすべての非磁性粒子を分離するためのプロセスおよび装置 | |

| JP6638719B2 (ja) | 鉄鋼スラグの処理方法 | |

| US20130240413A1 (en) | Adjustable magnetic separator | |

| KR101354982B1 (ko) | 강자성체의 분리 장치 | |

| JP6702293B2 (ja) | 鉄鋼スラグの処理方法 | |

| US20140367312A1 (en) | Apparatus and a method for sorting a particulate material | |

| JP2018122218A (ja) | 磁力選別方法及び装置 | |

| JP6056617B2 (ja) | 強磁性体の分離方法及び装置 | |

| JP6760246B2 (ja) | 鉄鋼スラグの処理方法 | |

| JP6662275B2 (ja) | 粒状物の磁力選別方法及び装置 | |

| JP6984625B2 (ja) | 鉄鋼スラグの処理方法 | |

| JP5842853B2 (ja) | 強磁性体の分離方法及び装置 | |

| JP6394619B2 (ja) | 磁力選別装置および磁力選別方法 | |

| JP2019127647A (ja) | 鉄鋼スラグから分離される鉄原料の製造方法 | |

| JP2014079698A (ja) | 磁力選別方法及び磁力選別設備 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| 121 | Ep: the epo has been informed by wipo that ep was designated in this application |

Ref document number: 13846992 Country of ref document: EP Kind code of ref document: A1 |

|

| ENP | Entry into the national phase |

Ref document number: 2014541943 Country of ref document: JP Kind code of ref document: A |

|

| NENP | Non-entry into the national phase |

Ref country code: DE |

|

| ENP | Entry into the national phase |

Ref document number: 20157010330 Country of ref document: KR Kind code of ref document: A |

|

| WWE | Wipo information: entry into national phase |

Ref document number: 2013846992 Country of ref document: EP |