WO2011125449A1 - 窒素化合物半導体発光素子およびその製造方法 - Google Patents

窒素化合物半導体発光素子およびその製造方法 Download PDFInfo

- Publication number

- WO2011125449A1 WO2011125449A1 PCT/JP2011/056388 JP2011056388W WO2011125449A1 WO 2011125449 A1 WO2011125449 A1 WO 2011125449A1 JP 2011056388 W JP2011056388 W JP 2011056388W WO 2011125449 A1 WO2011125449 A1 WO 2011125449A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- layer

- type

- light emitting

- compound semiconductor

- nitrogen compound

- Prior art date

Links

- 239000004065 semiconductor Substances 0.000 title claims abstract description 51

- 229910017464 nitrogen compound Inorganic materials 0.000 title claims abstract description 37

- 150000002830 nitrogen compounds Chemical class 0.000 title claims abstract description 37

- 238000004519 manufacturing process Methods 0.000 title claims abstract description 18

- 239000010410 layer Substances 0.000 claims abstract description 351

- 229910002704 AlGaN Inorganic materials 0.000 claims abstract description 60

- 239000000758 substrate Substances 0.000 claims abstract description 54

- 239000011241 protective layer Substances 0.000 claims abstract description 43

- 238000000034 method Methods 0.000 claims abstract description 40

- 230000004888 barrier function Effects 0.000 claims description 9

- 229910052751 metal Inorganic materials 0.000 claims description 7

- 239000002184 metal Substances 0.000 claims description 7

- 238000000927 vapour-phase epitaxy Methods 0.000 claims description 5

- 230000003247 decreasing effect Effects 0.000 claims description 2

- 229910052782 aluminium Inorganic materials 0.000 abstract description 3

- 238000012545 processing Methods 0.000 description 17

- JLTRXTDYQLMHGR-UHFFFAOYSA-N trimethylaluminium Chemical compound C[Al](C)C JLTRXTDYQLMHGR-UHFFFAOYSA-N 0.000 description 17

- 239000000203 mixture Substances 0.000 description 15

- QGZKDVFQNNGYKY-UHFFFAOYSA-N Ammonia Chemical compound N QGZKDVFQNNGYKY-UHFFFAOYSA-N 0.000 description 14

- 230000015572 biosynthetic process Effects 0.000 description 14

- XCZXGTMEAKBVPV-UHFFFAOYSA-N trimethylgallium Chemical compound C[Ga](C)C XCZXGTMEAKBVPV-UHFFFAOYSA-N 0.000 description 13

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 12

- 239000013078 crystal Substances 0.000 description 12

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 11

- 239000012159 carrier gas Substances 0.000 description 11

- 229910001873 dinitrogen Inorganic materials 0.000 description 11

- 230000000052 comparative effect Effects 0.000 description 10

- 239000011777 magnesium Substances 0.000 description 9

- 238000000137 annealing Methods 0.000 description 8

- 125000004429 atom Chemical group 0.000 description 8

- 238000005253 cladding Methods 0.000 description 8

- 230000007547 defect Effects 0.000 description 8

- 229910021529 ammonia Inorganic materials 0.000 description 7

- 239000002344 surface layer Substances 0.000 description 7

- PIGFYZPCRLYGLF-UHFFFAOYSA-N Aluminum nitride Chemical compound [Al]#N PIGFYZPCRLYGLF-UHFFFAOYSA-N 0.000 description 6

- 230000004913 activation Effects 0.000 description 6

- VCZQFJFZMMALHB-UHFFFAOYSA-N tetraethylsilane Chemical compound CC[Si](CC)(CC)CC VCZQFJFZMMALHB-UHFFFAOYSA-N 0.000 description 6

- 239000000470 constituent Substances 0.000 description 5

- 238000011156 evaluation Methods 0.000 description 5

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 4

- 238000004140 cleaning Methods 0.000 description 4

- 238000009616 inductively coupled plasma Methods 0.000 description 4

- 239000000463 material Substances 0.000 description 4

- 229910052594 sapphire Inorganic materials 0.000 description 4

- 239000010980 sapphire Substances 0.000 description 4

- 238000010521 absorption reaction Methods 0.000 description 3

- 150000001875 compounds Chemical class 0.000 description 3

- 238000002474 experimental method Methods 0.000 description 3

- 229910052749 magnesium Inorganic materials 0.000 description 3

- IBEFSUTVZWZJEL-UHFFFAOYSA-N trimethylindium Chemical compound C[In](C)C IBEFSUTVZWZJEL-UHFFFAOYSA-N 0.000 description 3

- FYYHWMGAXLPEAU-UHFFFAOYSA-N Magnesium Chemical compound [Mg] FYYHWMGAXLPEAU-UHFFFAOYSA-N 0.000 description 2

- 238000005229 chemical vapour deposition Methods 0.000 description 2

- 238000000151 deposition Methods 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 230000008020 evaporation Effects 0.000 description 2

- 238000001704 evaporation Methods 0.000 description 2

- PCHJSUWPFVWCPO-UHFFFAOYSA-N gold Chemical compound [Au] PCHJSUWPFVWCPO-UHFFFAOYSA-N 0.000 description 2

- 239000010931 gold Substances 0.000 description 2

- 229910052737 gold Inorganic materials 0.000 description 2

- 230000031700 light absorption Effects 0.000 description 2

- 229910052759 nickel Inorganic materials 0.000 description 2

- 150000002902 organometallic compounds Chemical class 0.000 description 2

- 238000000206 photolithography Methods 0.000 description 2

- 238000012805 post-processing Methods 0.000 description 2

- 230000035945 sensitivity Effects 0.000 description 2

- 238000012937 correction Methods 0.000 description 1

- 230000007423 decrease Effects 0.000 description 1

- 238000009792 diffusion process Methods 0.000 description 1

- 238000005530 etching Methods 0.000 description 1

- 229910052733 gallium Inorganic materials 0.000 description 1

- 230000017525 heat dissipation Effects 0.000 description 1

- 125000005842 heteroatom Chemical group 0.000 description 1

- 239000012535 impurity Substances 0.000 description 1

- 229910052738 indium Inorganic materials 0.000 description 1

- 230000003287 optical effect Effects 0.000 description 1

- 230000006798 recombination Effects 0.000 description 1

- 238000005215 recombination Methods 0.000 description 1

- 238000001947 vapour-phase growth Methods 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L33/00—Semiconductor devices having potential barriers specially adapted for light emission; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof

- H01L33/02—Semiconductor devices having potential barriers specially adapted for light emission; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof characterised by the semiconductor bodies

- H01L33/04—Semiconductor devices having potential barriers specially adapted for light emission; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof characterised by the semiconductor bodies with a quantum effect structure or superlattice, e.g. tunnel junction

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L33/00—Semiconductor devices having potential barriers specially adapted for light emission; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof

- H01L33/02—Semiconductor devices having potential barriers specially adapted for light emission; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof characterised by the semiconductor bodies

- H01L33/26—Materials of the light emitting region

- H01L33/30—Materials of the light emitting region containing only elements of Group III and Group V of the Periodic Table

- H01L33/32—Materials of the light emitting region containing only elements of Group III and Group V of the Periodic Table containing nitrogen

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L33/00—Semiconductor devices having potential barriers specially adapted for light emission; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof

- H01L33/005—Processes

- H01L33/0062—Processes for devices with an active region comprising only III-V compounds

- H01L33/0066—Processes for devices with an active region comprising only III-V compounds with a substrate not being a III-V compound

- H01L33/007—Processes for devices with an active region comprising only III-V compounds with a substrate not being a III-V compound comprising nitride compounds

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L33/00—Semiconductor devices having potential barriers specially adapted for light emission; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof

- H01L33/02—Semiconductor devices having potential barriers specially adapted for light emission; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof characterised by the semiconductor bodies

- H01L33/14—Semiconductor devices having potential barriers specially adapted for light emission; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof characterised by the semiconductor bodies with a carrier transport control structure, e.g. highly-doped semiconductor layer or current-blocking structure

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L33/00—Semiconductor devices having potential barriers specially adapted for light emission; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof

- H01L33/02—Semiconductor devices having potential barriers specially adapted for light emission; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof characterised by the semiconductor bodies

- H01L33/04—Semiconductor devices having potential barriers specially adapted for light emission; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof characterised by the semiconductor bodies with a quantum effect structure or superlattice, e.g. tunnel junction

- H01L33/06—Semiconductor devices having potential barriers specially adapted for light emission; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof characterised by the semiconductor bodies with a quantum effect structure or superlattice, e.g. tunnel junction within the light emitting region, e.g. quantum confinement structure or tunnel barrier

Definitions

- the present invention relates to a nitrogen compound semiconductor light emitting device that emits ultraviolet light having an emission peak wavelength of 400 nm or less and a method for manufacturing the same.

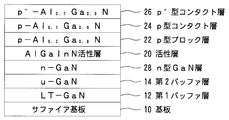

- a buffer layer 82 made of GaN is formed on a substrate 80, an n-type contact layer 84 having a large layer thickness is formed on the buffer layer 82, and an n-type cladding layer is formed on the n-type contact layer 84.

- 86, and an active layer 88 made of AlGaInN is formed on the n-type cladding layer 86.

- a p-type contact layer 92a having a large layer thickness is formed on the active layer 88 with a p-type cladding layer 90 interposed therebetween.

- a p-type contact layer 92b having a small layer thickness is formed.

- n-electrode 94 a part of the surface of the n-type contact layer 84 is exposed to provide an n-electrode 94, and a p-electrode 96 is formed on the surface of the p-type contact layer 92b.

- Reference numeral 98 denotes a pad electrode.

- this type of nitrogen compound semiconductor light-emitting device is manufactured by growing an active layer and another nitrogen compound semiconductor layer by metal organic vapor phase epitaxy. 6, an n-type AlGaN layer constituting the n-type cladding layer 86 is grown, and an AlGaInN layer constituting the quantum well structure of the active layer 88 is directly grown thereon.

- the growth of the n-type AlGaN layer needs to be performed under a high temperature condition where the substrate temperature is 1000 ° C. or higher, for example, 1100 to 1200 ° C., while the AlGaInN layer constituting the active layer This growth needs to be performed under a low temperature condition where the substrate temperature is less than 1000 ° C. such as 750 to 900 ° C., for example.

- the uppermost surface layer of the n-type layer In the manufacture of a light-emitting device that emits light having an emission peak wavelength exceeding 400 nm, even if the uppermost surface layer of the lower n-type layer in contact with the active layer is an AlGaN layer, the uppermost surface layer of the n-type layer It is possible to obtain a light emitting device having a light emission intensity characteristic equivalent to the case where is a GaN layer. However, in the manufacture of a light emitting device that emits ultraviolet light having an emission peak wavelength of 400 nm or less, when the uppermost surface layer of the lower n-type layer in contact with the active layer is an AlGaN layer, the crystal quality is equivalent. It was also found that the light emission intensity was extremely low.

- a nitrogen compound semiconductor light emitting device that emits ultraviolet light having an emission peak wavelength of 400 nm or less, as a material of a constituent layer other than the active layer, there is no absorption of light emitted from the active layer.

- the uppermost surface layer of the lower n-type layer that is in contact with the active layer is an AlGaN layer, the resulting light-emitting device has a small emission intensity. Become.

- the present invention has been made based on the above circumstances, and has an n-type layer made of AlGaN, an active layer made of AlGaInN, and a p-type layer, and has an ultraviolet peak wavelength of 400 nm or less.

- An object of the present invention is to provide a nitrogen compound semiconductor light emitting element that emits light and has high emission intensity.

- Another object of the present invention is to provide a nitrogen compound semiconductor light emitting device having an n-type layer made of AlGaN, an active layer made of AlGaInN, and a p type layer, and capable of producing a nitrogen compound semiconductor light emitting device having high emission intensity. It is in providing the manufacturing method of.

- the nitrogen compound semiconductor light emitting device of the present invention is a nitrogen compound semiconductor light emitting device having an n-type layer, an active layer, and a p-type layer.

- the active layer Al x Ga y In 1- xy N and barrier layers made of (0 ⁇ x ⁇ 1,0 ⁇ y ⁇ 1, x + y ⁇ 1), Al x Ga y In 1-xy N (0 ⁇ x

- a nitrogen compound semiconductor layer having an emission peak wavelength of 400 nm or less, comprising a well layer made of ⁇ 1, 0 ⁇ y ⁇ 1, x + y ⁇ 1)

- the n-type layer includes an n-type AlGaN layer made of n-Al x Ga 1-x N (0 ⁇ x ⁇ 1), and a thickness of 5 nm or more not including Al formed on the n-type AlGaN layer.

- a protective layer made of GaN.

- the active layer is formed on the protective layer of the n-type layer.

- the method for producing a nitrogen compound semiconductor light-emitting device is a method for producing a nitrogen compound semiconductor light-emitting device having an n-type layer, an active layer, and a p-type layer each formed on a substrate by metal organic vapor phase epitaxy.

- An n-type AlGaN layer made of n-Al x Ga 1-x N (0 ⁇ x ⁇ 1) is grown and formed under a high temperature condition where the substrate temperature is 1000 ° C. or more, and Al is contained on the n-type AlGaN layer.

- a growth process of an n-type layer including an n-type AlGaN layer made of n-type AlGaN is performed under a high temperature condition, and after the completion, the growth process is temporarily suspended to lower the substrate temperature, and then the low temperature condition

- the active layer growth process is started, but since a protective layer made of GaN having a thickness of 5 nm or more not containing Al is formed on the n-type AlGaN layer made of AlGaN, the protective layer grows.

- Ga evaporation in the underlying n-type AlGaN layer is effectively prevented, and the n-type AlGaN layer is free from crystal defects due to Ga evaporation, resulting in the growth of AlGaInN. Since a good active layer without crystal defects can be formed, a nitrogen compound semiconductor with high emission intensity that emits ultraviolet light with an emission peak wavelength of 400 nm or less It is possible to obtain an optical element.

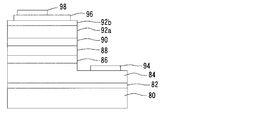

- FIG. 1 is an explanatory view schematically showing a layer structure of a substrate and a semiconductor layer in one embodiment of the nitrogen compound semiconductor light emitting device of the present invention.

- the light emitting device includes a first buffer layer 12 (LT-GaN) made of a GaN layer having a layer thickness of, for example, 20 nm grown on the c-plane of the sapphire substrate 10 under a low temperature condition, and the first buffer layer 12 on the first buffer layer 12.

- a second buffer layer 14 (u-GaN) made of an undoped GaN layer having a thickness of 1 ⁇ m, for example, grown under a high temperature condition.

- a functional region of the light emitting element is formed on the second buffer layer 14.

- an n-type AlGaN layer 16 (n-AlGaN) made of an n-type AlGaN layer having a thickness of, for example, 2.3 ⁇ m grown under a high temperature condition is formed.

- a protective layer 18 (n-GaN) made of an n-type GaN layer having a thickness of, for example, 50 nm grown under a high temperature condition is formed, thereby forming an n-type layer.

- An active layer 20 is grown on the protective layer 18 made of this n-type GaN layer.

- the active layer 20 is grown under low temperature conditions, and a well layer made of GaInN with a layer thickness of, for example, 2.5 nm and a barrier layer made of AlGaN with a layer thickness of, for example, 10 nm are alternately stacked in four periods.

- a quantum well structure is alternately stacked in four periods.

- a p-type block layer 22 having a layer thickness of, for example, 20 nm is formed on the active layer 20, and a p-type contact layer 24 having a layer thickness of, for example, 100 nm and a layer thickness of, for example, 20 ⁇ m are formed on the p-type block layer 22.

- a p + -type contact layer 26 is formed. Then, for example, an n-electrode is formed on a surface portion exposed by etching a part of the n-type AlGaN layer 16, and a p-electrode is formed on the surface of the p + -type contact layer 26 to constitute a light emitting device. .

- each nitrogen compound semiconductor layer is grown and formed by metal organic chemical vapor deposition (MOCVD). Further, in the growth process of each semiconductor layer, vapor phase growth is performed under the conditions of the substrate temperature and the furnace pressure corresponding to the target composition.

- MOCVD metal organic chemical vapor deposition

- trimethylaluminum (TMA) is used as an organometallic compound serving as an Al atom supply source

- TMG trimethylgallium

- ammonia is used, and as the carrier gas, nitrogen gas and hydrogen gas are used, but not limited thereto.

- a doping atom for forming an n-type semiconductor layer As a doping atom for forming an n-type semiconductor layer, a group IV atom such as Si is used, and as a compound serving as a Si atom supply source, for example, tetraethylsilane (TESi) or the like can be used.

- TESi tetraethylsilane

- Group II atoms such as Mg are used as the dope atoms for forming the p-type semiconductor layer, and biscyclopentadinier magnesium (Cp 2 Mg), for example, is used as the compound serving as the Mg atom supply source. Can be used.

- the n-type AlGaN layer 16 constituting the n-type layer is grown and formed on the buffer layer as a layer having a composition represented by n-Al x Ga 1-x N (0 ⁇ x ⁇ 1).

- the n-type AlGaN layer 16 is preferably produced with a composition having a band gap energy larger than the emission wavelength in order to suppress absorption of the emission wavelength.

- a protective layer 18 made of an n-type GaN layer not containing Al is grown on the n-type AlGaN layer 16, and the n-type AlGaN layer 16 and the protective layer 18 form an n-type layer whose uppermost surface layer is the protective layer 18. And the active layer 20 is grown thereon.

- the protective layer 18 has a thickness of 5 nm to 100 nm.

- the thickness of the protective layer 18 is preferably 10 to 80 nm, particularly preferably 30 to 60 nm.

- the n-type AlGaN layer 16 is made of n-type AlGaN.

- the composition of the uppermost surface layer cannot be effectively protected.

- the thickness of the protective layer 18 is excessive, absorption of radiated light by the protective layer 18 is increased, and it is difficult to obtain a light-emitting element having high emission intensity.

- the substrate temperature in the growth process of the constituent layer made of semiconductor differs depending on the composition of the semiconductor layer to be formed.

- the substrate temperature is less than 1000 ° C., specifically, as described above.

- the temperature is set to a low temperature such as 750 to 900 ° C., but an n-type layer (specifically, n-type AlGaN layer 16 and protective layer 18) made of AlGaN and a p-type layer (specifically, p-type block) are used.

- n-type layer specifically, n-type AlGaN layer 16 and protective layer 18

- a p-type layer specifically, p-type block

- Each of the layer 22, the p-type contact layer 24, and the p + -type contact layer 26 needs to have a substrate temperature of 1000 ° C.

- a high temperature condition such as 1100 to 1200 ° C. .

- In is contained in the active layer (light emitting layer)

- In in the active layer diffuses and the characteristics of the active layer are improved.

- an n-type AlGaN layer 16 and a protective layer 18 are grown on a substrate 10 via a first buffer layer 12 and a second buffer layer 14 to form an n-type layer.

- An active layer 20 is grown on the n-type layer, and a p-type block layer 22, a p-type contact layer 24, and a p + -type contact layer 26 are grown on the active layer 20 to form a p-type layer. Is done.

- the protective layer 18 made of GaN containing no Al is similarly formed in 5 to 5 under the high temperature condition. It is grown with a specific layer thickness of 100 nm.

- the growth process is temporarily interrupted to lower the substrate temperature, and the uppermost surface layer is formed by the protective layer 18 under a low temperature condition where the substrate temperature is less than 1000 ° C.

- the active layer 20 is grown and formed on the n-type layer.

- a growth process interruption time which can be referred to as a heat dissipation time, in order to lower the substrate temperature.

- the length of time depends on the temperature of the substrate under high temperature conditions and the temperature of the substrate under low temperature conditions, but is usually 5 to 10 minutes.

- the substrate temperature is lowered during the growth process interruption time, and the growth formation of the active layer 20 is performed under the low temperature condition.

- the protective layer 18 made of GaN not containing Al is formed on the n-type AlGaN layer 16 made of AlGaN constituting the n-type layer. Since the composition does not change even during the growth process interruption time, crystal defects do not occur. Therefore, in the active layer 20 grown on the protective layer 18, crystal defects due to lower crystal defects occur. As a result, a nitrogen compound semiconductor light emitting device having high emission intensity can be obtained.

- each semiconductor layer was grown and formed by metal organic vapor phase epitaxy as described below to manufacture the light emitting device of the present invention.

- (1) Substrate cleaning process First, the c-plane sapphire substrate 10 is placed in a processing furnace of a CVD apparatus, and the substrate temperature is raised to 1150 ° C. while supplying hydrogen gas at a flow rate of 10 slm in the processing furnace. Ten cleanings were performed.

- Second buffer layer forming step In a state where the substrate temperature is 1125 ° C., while supplying nitrogen gas as a carrier gas into the processing furnace at a flow rate of 20 slm and hydrogen gas at a flow rate of 15 slm, ammonia is supplied at a flow rate of 250,000 ⁇ mol / min and TMG is supplied at a flow rate. By supplying at 100 ⁇ mol / min for 30 minutes, an undoped GaN layer having a thickness of 1.5 ⁇ m was grown on the first buffer layer 12 to form a second buffer layer (u-GaN) 14.

- n-type layer forming step (4-1) n-type AlGaN layer forming step (3) Similar to the second buffer layer forming step, nitrogen gas is supplied as a carrier gas in the processing furnace at a flow rate of 20 slm and hydrogen gas is supplied at a flow rate.

- the second buffer layer is supplied by supplying trimethylaluminum (TMA) at a flow rate of 5.2 ⁇ mol / min and TESi at a flow rate of 0.013 ⁇ mol / min at a substrate temperature of 1150 ° C. and a furnace pressure of 30 kPa while supplying at 15 slm.

- TMA trimethylaluminum

- An n-type AlGaN layer 16 composed of an n-type Al 0.05 Ga 0.95 N layer having a layer thickness of 2.3 ⁇ m was formed on 14.

- n-type AlGaN layer 16 does not contain Al having a thickness of 50 nm.

- a protective layer (n-GaN) 18 was formed by growing a type GaN layer, and thus an n type layer was formed.

- the growth step is interrupted, and then, while supplying nitrogen gas as a carrier gas into the processing furnace at a flow rate of 15 slm and hydrogen gas at a flow rate of 1 slm

- TMG trimethylindium

- TMA trimethylindium

- the active layer 20 in which the units of the well layer and the barrier layer are stacked for four periods is formed by repeating the step of forming

- the growth process interruption time from the completion of the (4-2) protective layer forming process to the start of the active layer forming process was about 8 minutes.

- p-type layer forming step (6-1) p-type block layer forming step

- the substrate temperature is adjusted while supplying nitrogen gas as a carrier gas into the processing furnace at a flow rate of 15 slm and hydrogen gas at a flow rate of 25 slm at a furnace pressure of 100 kPa.

- the active layer 20 is supplied by supplying TMG at a flow rate of 100 ⁇ mol / min, TMA at a flow rate of 24 ⁇ mol / min, and biscyclopentadinyl magnesium (Cp 2 Mg) at a flow rate of 0.1 ⁇ mol / min for 20 seconds.

- a p-type block layer 22 was formed by growing a p-type Al 0.2 Ga 0.8 N layer having a thickness of 20 nm thereon.

- Post-processing step (7-1) Activation annealing step After the step (6) was completed, activation annealing was performed in the atmosphere at a temperature of 700 ° C. for 15 minutes.

- Electrode Formation Step A part of the n-type AlGaN layer 16 of the n-type layer is etched by photolithography and an inductively coupled plasma processing apparatus (ICP) with respect to the light emitting element material subjected to the activation annealing process.

- An n pad portion is formed by exposing, and after depositing 5 nm of nickel and 5 nm of gold on each of the n pad portion and the p pad portion set on the surface of the p + -type contact layer 26, the temperature is 500 in the atmosphere. Annealing was performed at 5 ° C.

- light emitting element 1 Al was vapor-deposited on each of the n pad portion and the p pad portion to form an n electrode and a p electrode, thereby manufacturing a light emitting device having an emission peak wavelength in the 370 nm band. This is referred to as “light emitting element 1”.

- Example 1 Comparative Example 1

- the active layer Except that the forming step was executed, the semiconductor layers were grown and formed in the same manner as in Example 1, thereby having the layer structure shown in FIG. 2 and the light emission for comparison having the emission peak wavelength in the 370 nm band.

- a device was manufactured. This is referred to as “light emitting element 1a”.

- Example 1 (3) the second buffer layer forming step, (4-1) the n-type AlGaN layer forming step and (4-2) the protective layer forming step are not performed.

- the buffer layer formation step while supplying nitrogen gas as a carrier gas into the processing furnace at a flow rate of 20 slm and hydrogen gas at a flow rate of 15 slm in a state where the substrate temperature is 1125 ° C., ammonia is supplied at a flow rate of 250,000 ⁇ mol / min and TMG is supplied at a flow rate of 100 ⁇ mol / min.

- n-type GaN having a layer thickness of 2.3 ⁇ m is grown on the second buffer layer 14 to form the n-type GaN layer 28, After the growth process interruption time of about 8 minutes, the same as in Example 1 except that the same (5) active layer formation process as in Example 1 was performed.

- TESi tetraethylsilane

- each semiconductor layer is formed has a layer configuration shown in FIG. 3, the emission peak wavelength light-emitting element was manufactured for comparison in the 370nm band. This is referred to as “light emitting element 1b”.

- Evaluation experiment (1) Output evaluation was performed on each of the light-emitting element 1 according to Example 1, the light-emitting element 1a according to Comparative Example 1, and the light-emitting element 1b according to Comparative Example 1. That is, each light-emitting element is mounted on a TO-18 stem package, and a photodiode having sensitivity in the 360 to 370 nm band and sensitivity correction is arranged at a distance of 5 mm opposite to the light-receiving element.

- the output value of the light receiving element when a current of 20 mA was supplied to each light emitting element was measured, the results were as shown in Table 1.

- each semiconductor layer was grown and formed by metal organic vapor phase epitaxy as described below to manufacture the light emitting device of the present invention.

- the c-plane sapphire substrate 10 is placed in a processing furnace of a CVD apparatus, and the substrate temperature is raised to 1150 ° C. while supplying hydrogen gas at a flow rate of 10 slm in the processing furnace. Ten cleanings were performed.

- Second buffer layer forming step After the completion of the above (2) first buffer layer forming step, the supply of TMA is stopped, and the substrate temperature is raised to 1300 ° C., and ammonia is flowed into the processing furnace. By supplying 22000 ⁇ mol / min and TMA at a flow rate of 50 ⁇ mol / min for 80 minutes, an AlN layer having a thickness of 1 ⁇ m was grown on the first buffer layer 32 to form a second buffer layer (AlN-2) 34.

- the furnace pressure is set to 30 kPa, and nitrogen gas is introduced into the processing furnace as a carrier gas.

- TMG was flowed at 100 ⁇ mol / min

- TMA was flowed at 18 ⁇ mol / min

- ammonia was flowed at 250,000 ⁇ mol / min

- TESi was flowed at 0.013 ⁇ mol / min.

- the n-type AlGaN layer 16 made of an n-type Al 0.15 Ga 0.85 N layer having a layer thickness of 3 ⁇ m was formed on the second buffer layer.

- n-type AlGaN layer 16 does not contain Al having a thickness of 50 nm.

- a protective layer (n-GaN) 18 was formed by growing a type GaN layer, and thus an n type layer was formed.

- Active layer forming step While supplying nitrogen gas as a carrier gas into the processing furnace at a flow rate of 16 slm, TMG is supplied at a flow rate of 10 ⁇ mol / min and TMA is supplied at a flow rate of 0.02 ⁇ mol in a state where the furnace pressure is 100 kPa and the substrate temperature is 840 ° C.

- TMI at a flow rate of 35 ⁇ mol / min for 50 seconds to form a well layer having a composition of Al 0.02 Ga 0.95 In 0.03 N with a thickness of 2 nm

- TMG at a flow rate of 10 ⁇ mol / min

- TMA at a flow rate

- p-type layer forming step (6-1) p-type block layer forming step While supplying nitrogen gas as a carrier gas into the processing furnace at a flow rate of 15 slm and hydrogen gas at a flow rate of 25 slm at a furnace pressure of 60 kPa, the substrate temperature is adjusted. At 1050 ° C., TMG is supplied at a flow rate of 100 ⁇ mol / min, TMA is supplied at a flow rate of 36 ⁇ mol / min, and Cp 2 Mg is supplied at a flow rate of 0.26 ⁇ mol / min for 20 seconds.

- the p-type block layer 22 was formed by growing an Al 0.3 Ga 0.7 N layer.

- (6-3) p + -type contact layer forming step Further, by changing the flow rate of Cp 2 Mg to 0.2 ⁇ mol / min and continuing the growth for 20 seconds, a p-type contact layer having a thickness of 20 nm is formed on the p-type contact layer 24. A p + type contact layer 26 made of + type Al 0.15 Ga 0.85 N was formed.

- Post-processing step (7-1) Activation annealing step After the step (6) was completed, activation annealing was performed in the atmosphere at a temperature of 700 ° C. for 15 minutes.

- Electrode Formation Step A part of the n-type AlGaN layer 16 of the n-type layer is etched by photolithography and an inductively coupled plasma processing apparatus (ICP) with respect to the light emitting element material subjected to the activation annealing process.

- An n pad portion is formed by exposing, and after depositing 5 nm of nickel and 5 nm of gold on each of the n pad portion and the p pad portion set on the surface of the p + -type contact layer 26, the temperature is 500 in the atmosphere. Annealing was performed at a temperature of 5 ° C.

- Example 2 In Example 2 above, after (4-1) the n-type AlGaN layer forming step, (4-2) without performing the protective layer forming step, after the growth process interruption time of about 7 minutes, (5) active A comparative light-emitting element 2a having the layer configuration shown in FIG. 5 was manufactured by growing each semiconductor layer in the same manner as in Example 2 except that the layer formation step was performed.

- Evaluation experiment (2) Each of the light emitting element 2 according to Example 2 and the light emitting element 2a according to Comparative Example 2 was subjected to output evaluation in the same manner as in the evaluation experiment (1). And when the output value of the light receiving element was measured about the light of wavelength 360nm when a current of 20 mA was supplied to each light emitting element, the result was as shown in Table 2.

- the protective layer is formed as compared with the light-emitting element 2a according to Comparative Example 2, and thus a very large light emission intensity can be obtained. Understood.

- first buffer layer L-GaN

- Second buffer layer u-GaN

- n-type AlGaN layer 18 protective layer (n-GaN)

- active layer 22

- p-type block layer 24

- p-type contact layer 26

- p + -type contact layer 28

- n-type GaN layer 32

- first buffer layer (AlN-1) 34

- Second buffer layer (AlN-2) 80

- substrate 82

- buffer layer 84 n-type contact layer 86

- n-type cladding layer active layer 90

- p-type cladding layer 92a p-type contact layer 92b

- p-type contact layer 94

- n-electrode 96

- electrode 98 pad electrode

Landscapes

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Computer Hardware Design (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

- Led Devices (AREA)

Abstract

Description

前記活性層が、Alx Gay In1-x-y N(0≦x≦1、0≦y≦1、x+y≦1)よりなる障壁層と、Alx Gay In1-x-y N(0≦x<1、0≦y<1、x+y<1)よりなる井戸層とを具えた、発光ピーク波長が400nm以下の窒素化合物半導体層からなり、

前記n型層は、n-Alx Ga1-x N(0<x≦1)よりなるn型AlGaN層と、このn型AlGaN層の上に形成された、Alを含まない厚さ5nm以上のGaNよりなる保護層とを有してなり、

前記n型層の保護層の上に前記活性層が形成されていることを特徴とする。

基板温度が1000℃以上となる高温条件において、n-Alx Ga1-x N(0<x≦1)よりなるn型AlGaN層を成長形成すると共に当該n型AlGaN層の上にAlを含まない厚さ5nm以上のGaNよりなる保護層を成長形成することによりn型層を形成するn型層形成工程と、

その後、成長工程を中断して基板温度を低下させ、基板温度が1000℃未満となる低温条件において、前記n型層の保護層の上に、Alx Gay In1-x-y N(0≦x≦1、0≦y≦1、x+y≦1)よりなる障壁層と、Alx Gay In1-x-y N(0≦x<1、0≦y<1、x+y<1)よりなる井戸層を成長形成することにより、活性層を形成する活性層形成工程と

を有することを特徴とする。

この発光素子は、サファイア基板10のc面上に、低温条件で成長させた層厚が例えば20nmのGaN層よりなる第1バッファ層12(LT-GaN)と、この第1バッファ層12上に、高温条件で成長させた層厚が例えば1μmのアンドープGaN層よりなる第2バッファ層14(u-GaN)とを有する。この第2バッファ層14上に、発光素子の機能領域が形成されている。

そして、例えば、n型AlGaN層16の一部をエッチングして露出した表面部分にn電極が形成されると共に、p+ 型コンタクト層26の表面にp電極が形成されて発光素子が構成される。

また、各半導体層の成長工程においては、目的とする組成に応じた基板温度および炉内圧力となる条件下で気相成長が行われる。

一方、p型の半導体層を形成するためのドープ原子としては、MgなどのII族原子が用いられ、Mg原子供給源となる化合物としては例えばビスシクロペンタディニエルマグネシウム(Cp2 Mg)などを用いることができる。

なお、p型層の成長については、活性層(発光層)にInが含まれることから、高温下で長時間の成長を行った場合に活性層内のInが拡散して活性層の特性を低下させることがあり、そのようなInの拡散を抑えるために1000℃以下の温度で成長を行うことも可能である。

この実施例では、図1の層構成に従い、下記のように有機金属気相成長法により各半導体層を成長形成して、本発明の発光素子を製造した。

(1)基板クリーニング工程

先ず、CVD装置の処理炉内にc面サファイア基板10を配置し、処理炉内に水素ガスを流量10slmで供給しながら、基板温度を1150℃に昇温することにより基板10のクリーニングを行った。

次いで、炉内圧力100kPa、基板温度500℃の状態で、処理炉内にキャリアガスとして窒素ガスを流量5slmおよび水素ガスを流量5slmで供給しながら、アンモニアを流量250000μmol/minおよびトリメチルガリウム(TMG)を流量50μmol/minで70秒間供給することにより、基板10の表面に層厚20nmのGaN層を成長させて第1バッファ層(LT-GaN)12を形成した。

基板温度1125℃の状態で、処理炉内にキャリアガスとして窒素ガスを流量20slmおよび水素ガスを流量15slmで供給しながら、アンモニアを流量250000μmol/minおよびTMGを流量100μmol/minで30分間供給することにより、第1バッファ層12上に層厚1.5μmのアンドープのGaN層を成長させて第2バッファ層(u-GaN)14を形成した。

(4-1)n型AlGaN層形成工程

上記(3)第2バッファ層形成工程と同様に、処理炉内にキャリアガスとして窒素ガスを流量20slmおよび水素ガスを流量15slmで供給しながら、基板温度1150℃、炉内圧力30kPaの状態で、トリメチルアルミニウム(TMA)を流量5.2μmol/min、TESiを流量0.013μmol/minで供給することにより、第2バッファ層14上に層厚2.3μmのn型Al0.05Ga0.95N層よりなるn型AlGaN層16を形成した。

そして、TMAの供給を停止したこと以外はそのままの条件で成長工程を55秒間継続することにより、n型AlGaN層16上に層厚50nmのAlを含まないn型GaN層を成長させて保護層(n-GaN)18を形成し、もってn型層を形成した。

上記(4-2)保護層形成工程の後、成長工程を中断し、その後、処理炉内にキャリアガスとして窒素ガスを流量15slmおよび水素ガスを流量1slmで供給しながら、炉内圧力100kPa、基板温度820℃の状態で、TMGを流量10μmol/min、トリメチルインジウム(TMI)を流量12μmol/minで60秒間供給することにより、層厚2.5nmのGa0.95In0.05Nの組成を有する井戸層を形成する工程と、TMGを流量10μmol/min、TMAを流量0.9μmol/minで300秒間供給することにより、層厚10nmのAl0.08Ga0.92Nの組成を有する障壁層を形成する工程とを繰り返すことにより、井戸層と障壁層の単位が4周期積層されてなる活性層20を形成した。

上記(4-2)保護層形成工程が終了した時点から、当該活性層の形成工程が開始されるまでの成長工程中断時間は約8分間であった。

(6-1)p型ブロック層形成工程

炉内圧力100kPaで処理炉内にキャリアガスとして窒素ガスを流量15slmおよび水素ガスを流量25slmで供給しながら、基板温度を1025℃にし、その状態でTMGを流量100μmol/min、TMAを流量24μmol/min、ビスシクロペンタディニエルマグネシウム(Cp2 Mg)を流量0.1μmol/minで20秒間供給することにより、活性層20上に層厚20nmのp型Al0.2 Ga0.8 N層を成長させてp型ブロック層22を形成した。

続いて、TMAの流量を12μmol/minに変更して成長を100秒間継続することにより、p型ブロック層22上に層厚100nmのp型Al0.10Ga0.90Nよりなるp型コンタクト層24を形成した。

更に、Cp2 Mgの流量を0.2μmol/minに変更して成長を20秒間継続することにより、p型コンタクト層24上に層厚20nmのp+ 型Al0.1 Ga0.9 Nよりなるp+ 型コンタクト層26を形成した。

(7-1)活性化アニール工程

上記(6)の工程が終了した後、大気中、温度700℃で15分間活性化アニールを行った。

活性化アニール処理された発光素子材料に対し、フォトリソグラフィと誘導結合型プラズマ処理装置(ICP)により、n型層のn型AlGaN層16の一部をエッチングして露出させることによりnパッド部を形成し、当該nパッド部およびp+ 型コンタクト層26の表面に設定されたpパッド部の各々に、ニッケル5nmおよび金5nmを積層した後、大気中において温度500℃で5分間アニールを行い、nパッド部およびpパッド部の各々にAlを蒸着してn電極およびp電極を形成することにより、発光ピーク波長が370nm帯にある発光素子を製造した。これを「発光素子1」とする。

上記の実施例1において、(4-1)n型AlGaN層形成工程の終了後、(4-2)保護層形成工程を行わず、約8分間の成長工程中断時間の後に(5)活性層形成工程を実行したこと以外は、実施例1と同様にして、各半導体層を成長形成することにより、図2に示される層構成を有し、発光ピーク波長が370nm帯にある比較用の発光素子を製造した。これを「発光素子1a」とする。

上記の実施例1において、(3)第2バッファ層形成工程に続いて、(4-1)n型AlGaN層形成工程および(4-2)保護層形成工程を行わず、(3)第2バッファ層形成工程と同様に基板温度1125℃の状態で処理炉内にキャリアガスとして窒素ガスを流量20slmおよび水素ガスを流量15slmで供給しながら、アンモニアを流量250000μmol/min、TMGを流量100μmol/minおよびテトラエチルシラン(TESi)を流量0.013μmol/minで40分間供給することにより、第2バッファ層14上に層厚2.3μmのn型GaNを成長させてn型GaN層28を形成し、約8分間の成長工程中断時間の後に、実施例1と同様の(5)活性層形成工程を実行したこと以外は実施例1と同様にして各半導体層を成長形成することにより、図3に示される層構成を有し、発光ピーク波長が370nm帯にある比較用の発光素子を製造した。これを「発光素子1b」とする。

上記実施例1に係る発光素子1、比較例1に係る発光素子1aおよび対照例1に係る発光素子1bの各々について、出力評価を行った。すなわち、各発光素子をTO-18ステムパッケージに実装し、これに対向して離間距離5mmの位置に、360~370nm帯に感度を有し、感度補正を行ったフォトダイオードを配置して受光素子とし、各発光素子に20mAの電流を供給したときの受光素子の出力値を測定したところ、結果は表1に示すとおりであった。

この実施例では、図4の層構成に従い、下記のように有機金属気相成長法により各半導体層を成長形成して、本発明の発光素子を製造した。

先ず、CVD装置の処理炉内にc面サファイア基板10を配置し、処理炉内に水素ガスを流量10slmで供給しながら、基板温度を1150℃に昇温することにより基板10のクリーニングを行った。

次いで、炉内圧力10kPa、基板温度950℃の状態で、処理炉内にキャリアガスとして窒素ガスを流量8slmおよび水素ガスを流量8slmで供給しながら、アンモニアを流量13920μmol/minおよびTMAを流量8.7μmol/minで700秒間供給することにより、基板10の表面に層厚50nmのAlN層を成長させて第1バッファ層(AlN-1)32を形成した。

上記(2)第1バッファ層形成工程の終了後、TMAの供給を停止し、更に基板温度を1300℃に昇温した状態で、処理炉内にアンモニアを流量22000μmol/minおよびTMAを流量50μmol/minで80分間供給することにより、第1バッファ層32上に層厚1μmのAlN層を成長させて第2バッファ層(AlN-2)34を形成した。

(4-1)n型AlGaN層形成工程

上記(3)第2バッファ層形成工程の終了後、炉内圧力を30kPaとし、処理炉内にキャリアガスとして窒素ガスを流量15slmおよび水素ガスを流量12slmで供給しながら、基板温度1165℃の状態で、TMGを流量100μmol/min、TMAを流量18μmol/min、アンモニアを流量250000μmol/min、TESiを流量0.013μmol/minで50分間供給することにより、第2バッファ層34上に層厚3μmのn型Al0.15Ga0.85N層よりなるn型AlGaN層16を形成した。

そして、TMAの供給を停止したこと以外はそのままの条件で成長工程を55秒間継続することにより、n型AlGaN層16上に層厚50nmのAlを含まないn型GaN層を成長させて保護層(n-GaN)18を形成し、もってn型層を形成した。

処理炉内にキャリアガスとして窒素ガスを流量16slmで供給しながら、炉内圧力100kPa、基板温度840℃の状態で、TMGを流量10μmol/min、TMAを流量0.02μmol/min、TMIを流量35μmol/minで50秒間供給することにより、層厚2nmのAl0.02Ga0.95In0.03Nの組成を有する井戸層を形成する工程と、TMGを流量10μmol/min、TMAを流量1.5μmol/minで300秒間供給することにより、層厚10nmのAl0.14Ga0.86Nの組成を有する障壁層を形成する工程とを繰り返すことにより、井戸層と障壁層の単位が4周期積層されてなる活性層20を形成した。

上記(4)のn型層の形成工程が終了した時点から、当該活性層の形成工程が開始されるまでの成長工程中断時間は約7分間であった。

(6-1)p型ブロック層形成工程

炉内圧力60kPaで処理炉内にキャリアガスとして窒素ガスを流量15slmおよび水素ガスを流量25slmで供給しながら、基板温度を1050℃にし、その状態でTMGを流量100μmol/min、TMAを流量36μmol/min、Cp2 Mgを流量0.26μmol/minで20秒間供給することにより、活性層20上に層厚20nmのp型Al0.3 Ga0.7 N層を成長させてp型ブロック層22を形成した。

続いて、TMAの流量を18μmol/minに変更して成長を100秒間継続することにより、p型ブロック層22上に層厚100nmのp型Al0.15Ga0.85Nよりなるp型コンタクト層24を形成した。

更に、Cp2 Mgの流量を0.2μmol/minに変更して成長を20秒間継続することにより、p型コンタクト層24上に層厚20nmのp+ 型Al0.15Ga0.85Nよりなるp+ 型コンタクト層26を形成した。

(7-1)活性化アニール工程

上記(6)の工程が終了した後、大気中、温度700℃で15分間活性化アニールを行った。

活性化アニール処理された発光素子材料に対し、フォトリソグラフィと誘導結合型プラズマ処理装置(ICP)により、n型層のn型AlGaN層16の一部をエッチングして露出させることによりnパッド部を形成し、当該nパッド部およびp+ 型コンタクト層26の表面に設定されたpパッド部の各々に、ニッケル5nmおよび金5nmを積層した後、大気中において温度500℃で5分間アニールを行い、nパッド部およびpパッド部の各々にAlを蒸着してn電極およびp電極を形成することにより、発光ピーク波長が360nm帯にある発光素子を製造した。これを「発光素子2」とする。

上記の実施例2において、(4-1)n型AlGaN層形成工程の終了後、(4-2)保護層形成工程を行わずに、約7分間の成長工程中断時間の後に(5)活性層形成工程を実行したこと以外は、実施例2と同様にして、各半導体層を成長形成することにより、図5に示される層構成を有する比較用の発光素子2aを製造した。

上記実施例2に係る発光素子2および比較例2に係る発光素子2aの各々について、評価実験(1)と同様にして出力評価を行った。そして、各発光素子に20mAの電流を供給したときの波長360nmの光について受光素子の出力値を測定したところ、結果は表2に示すとおりであった。

12 第1バッファ層(LT-GaN)

14 第2バッファ層(u-GaN)

16 n型AlGaN層

18 保護層(n-GaN)

20 活性層

22 p型ブロック層

24 p型コンタクト層

26 p+ 型コンタクト層

28 n型GaN層

32 第1バッファ層(AlN-1)

34 第2バッファ層(AlN-2)

80 基板

82 バッファ層

84 n型コンタクト層

86 n型クラッド層

88 活性層

90 p型クラッド層

92a p型コンタクト層

92b p型コンタクト層

94 n電極

96 p電極

98 パッド電極

Claims (2)

- n型層、活性層およびp型層を有する窒素化合物半導体発光素子において、

前記活性層が、Alx Gay In1-x-y N(0≦x≦1、0≦y≦1、x+y≦1)よりなる障壁層と、Alx Gay In1-x-y N(0≦x<1、0≦y<1、x+y<1)よりなる井戸層とを具えた、発光ピーク波長が400nm以下の窒素化合物半導体層からなり、

前記n型層は、n-Alx Ga1-x N(0<x≦1)よりなるn型AlGaN層と、このn型AlGaN層の上に形成された、Alを含まない厚さ5nm以上のGaNよりなる保護層とを有してなり、

前記n型層の保護層の上に前記活性層が形成されていることを特徴とする窒素化合物半導体発光素子。 - 基板上に、各々有機金属気相成長法により形成されたn型層、活性層およびp型層を有する窒素化合物半導体発光素子の製造方法において、

基板温度が1000℃以上となる高温条件において、n-Alx Ga1-x N(0<x≦1)よりなるn型AlGaN層を成長形成すると共に当該n型AlGaN層の上にAlを含まない厚さ5nm以上のGaNよりなる保護層を成長形成することによりn型層を形成するn型層形成工程と、

その後、成長工程を中断して基板温度を低下させ、基板温度が1000℃未満となる低温条件において、前記n型層の保護層の上に、Alx Gay In1-x-y N(0≦x≦1、0≦y≦1、x+y≦1)よりなる障壁層と、Alx Gay In1-x-y N(0≦x<1、0≦y<1、x+y<1)よりなる井戸層を成長形成することにより、活性層を形成する活性層形成工程と

を有することを特徴とする窒素化合物半導体発光素子の製造方法。

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP11765351.9A EP2568512A4 (en) | 2010-04-09 | 2011-03-17 | LIGHT-EMITTING ELEMENT WITH A NITROGEN COMPOSITE SEMICONDUCTOR AND METHOD OF MANUFACTURING THEREOF |

| US13/639,971 US20130037820A1 (en) | 2010-04-09 | 2011-03-17 | Nitrogen compound semiconductor light emitting element and manufacturing method thereof |

| KR1020127021947A KR101399250B1 (ko) | 2010-04-09 | 2011-03-17 | 질소 화합물 반도체 발광 소자 및 그 제조 방법 |

| CN201180013599.7A CN102792470B (zh) | 2010-04-09 | 2011-03-17 | 氮化合物半导体发光元件及其制造方法 |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010090003A JP5549338B2 (ja) | 2010-04-09 | 2010-04-09 | 紫外光放射用窒素化合物半導体ledおよびその製造方法 |

| JP2010-090003 | 2010-04-09 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2011125449A1 true WO2011125449A1 (ja) | 2011-10-13 |

Family

ID=44762409

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2011/056388 WO2011125449A1 (ja) | 2010-04-09 | 2011-03-17 | 窒素化合物半導体発光素子およびその製造方法 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US20130037820A1 (ja) |

| EP (1) | EP2568512A4 (ja) |

| JP (1) | JP5549338B2 (ja) |

| KR (1) | KR101399250B1 (ja) |

| CN (1) | CN102792470B (ja) |

| WO (1) | WO2011125449A1 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| AT519500A1 (de) * | 2017-01-03 | 2018-07-15 | Univ Linz | Lichtemittierendes Halbleiterelement |

Families Citing this family (19)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP2733752B1 (en) | 2011-07-12 | 2016-10-05 | Marubun Corporation | Light emitting element and method for manufacturing the same |

| CN104247052B (zh) * | 2012-03-06 | 2017-05-03 | 天空公司 | 具有减少导光效果的低折射率材料层的发光二极管 |

| JP5765865B2 (ja) | 2013-07-17 | 2015-08-19 | 丸文株式会社 | 半導体発光素子及びフォトニック結晶周期構造のパラメータ計算方法 |

| JP5861947B2 (ja) * | 2014-02-05 | 2016-02-16 | ウシオ電機株式会社 | 半導体発光素子及びその製造方法 |

| KR101648079B1 (ko) * | 2014-03-06 | 2016-08-12 | 마루분 가부시키가이샤 | 심자외 led 및 그 제조 방법 |

| KR20190085170A (ko) * | 2014-06-13 | 2019-07-17 | 우시오덴키 가부시키가이샤 | 질화물 반도체 발광 소자 |

| JP2016039326A (ja) * | 2014-08-08 | 2016-03-22 | ウシオ電機株式会社 | 窒化物半導体発光素子 |

| TWI577046B (zh) * | 2014-12-23 | 2017-04-01 | 錼創科技股份有限公司 | 半導體發光元件及其製作方法 |

| CN107210336B (zh) | 2015-01-16 | 2019-05-10 | 丸文株式会社 | 深紫外led及其制造方法 |

| JP5953447B1 (ja) * | 2015-02-05 | 2016-07-20 | Dowaエレクトロニクス株式会社 | Iii族窒化物半導体発光素子およびその製造方法 |

| EP3346509B1 (en) | 2015-09-03 | 2021-06-30 | Marubun Corporation | Deep-ultraviolet led and method for manufacturing same |

| JP2017050439A (ja) * | 2015-09-03 | 2017-03-09 | 豊田合成株式会社 | 紫外発光素子およびその製造方法 |

| US9806227B2 (en) | 2015-09-17 | 2017-10-31 | Crystal Is, Inc. | Ultraviolet light-emitting devices incorporating graded layers and compositional offsets |

| CN107534072B (zh) | 2016-03-30 | 2019-04-19 | 丸文株式会社 | 深紫外led及其制造方法 |

| JP6438542B1 (ja) * | 2017-07-27 | 2018-12-12 | 日機装株式会社 | 半導体発光素子 |

| WO2019146737A1 (ja) | 2018-01-26 | 2019-08-01 | 丸文株式会社 | 深紫外led及びその製造方法 |

| JP2020021798A (ja) * | 2018-07-31 | 2020-02-06 | 日機装株式会社 | 窒化物半導体発光素子及びその製造方法 |

| JP7140978B2 (ja) * | 2019-05-27 | 2022-09-22 | 日亜化学工業株式会社 | 窒化物半導体発光素子の製造方法 |

| JP2023184298A (ja) * | 2022-06-17 | 2023-12-28 | スタンレー電気株式会社 | 垂直共振器型発光素子及びその製造方法 |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2001044573A (ja) * | 1999-08-03 | 2001-02-16 | Sanyo Electric Co Ltd | 窒化物系半導体素子及び窒化物系発光素子 |

| JP2003289156A (ja) * | 2002-03-28 | 2003-10-10 | Stanley Electric Co Ltd | 窒化ガリウム系半導体結晶の成長方法及び化合物半導体発光素子 |

| JP2003309071A (ja) * | 2002-04-15 | 2003-10-31 | Mitsubishi Cable Ind Ltd | GaN系半導体結晶基材 |

| JP3614070B2 (ja) | 2000-01-17 | 2005-01-26 | 日亜化学工業株式会社 | 窒化物半導体発光ダイオード |

| JP2009200337A (ja) * | 2008-02-22 | 2009-09-03 | Sumitomo Electric Ind Ltd | Iii族窒化物発光素子、及びiii族窒化物系半導体発光素子を作製する方法 |

| JP2009224397A (ja) * | 2008-03-13 | 2009-10-01 | Sharp Corp | 発光装置およびこれを利用した照明装置、表示装置 |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2003017741A (ja) * | 2001-03-21 | 2003-01-17 | Furukawa Electric Co Ltd:The | GaN系発光素子 |

| US6833564B2 (en) * | 2001-11-02 | 2004-12-21 | Lumileds Lighting U.S., Llc | Indium gallium nitride separate confinement heterostructure light emitting devices |

| US7005685B2 (en) * | 2002-02-28 | 2006-02-28 | Shiro Sakai | Gallium-nitride-based compound semiconductor device |

| GB2407700A (en) * | 2003-10-28 | 2005-05-04 | Sharp Kk | MBE growth of nitride semiconductor lasers |

| GB2407701A (en) * | 2003-10-28 | 2005-05-04 | Sharp Kk | Manufacture of a semiconductor light-emitting device |

| JP5191843B2 (ja) * | 2008-09-09 | 2013-05-08 | 株式会社東芝 | 半導体発光素子及びウェーハ |

| JP2010258096A (ja) * | 2009-04-22 | 2010-11-11 | Panasonic Electric Works Co Ltd | 窒化物半導体発光素子 |

-

2010

- 2010-04-09 JP JP2010090003A patent/JP5549338B2/ja not_active Expired - Fee Related

-

2011

- 2011-03-17 US US13/639,971 patent/US20130037820A1/en not_active Abandoned

- 2011-03-17 WO PCT/JP2011/056388 patent/WO2011125449A1/ja active Application Filing

- 2011-03-17 KR KR1020127021947A patent/KR101399250B1/ko active IP Right Grant

- 2011-03-17 CN CN201180013599.7A patent/CN102792470B/zh not_active Expired - Fee Related

- 2011-03-17 EP EP11765351.9A patent/EP2568512A4/en not_active Withdrawn

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2001044573A (ja) * | 1999-08-03 | 2001-02-16 | Sanyo Electric Co Ltd | 窒化物系半導体素子及び窒化物系発光素子 |

| JP3614070B2 (ja) | 2000-01-17 | 2005-01-26 | 日亜化学工業株式会社 | 窒化物半導体発光ダイオード |

| JP2003289156A (ja) * | 2002-03-28 | 2003-10-10 | Stanley Electric Co Ltd | 窒化ガリウム系半導体結晶の成長方法及び化合物半導体発光素子 |

| JP2003309071A (ja) * | 2002-04-15 | 2003-10-31 | Mitsubishi Cable Ind Ltd | GaN系半導体結晶基材 |

| JP2009200337A (ja) * | 2008-02-22 | 2009-09-03 | Sumitomo Electric Ind Ltd | Iii族窒化物発光素子、及びiii族窒化物系半導体発光素子を作製する方法 |

| JP2009224397A (ja) * | 2008-03-13 | 2009-10-01 | Sharp Corp | 発光装置およびこれを利用した照明装置、表示装置 |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| AT519500A1 (de) * | 2017-01-03 | 2018-07-15 | Univ Linz | Lichtemittierendes Halbleiterelement |

| AT519500B1 (de) * | 2017-01-03 | 2019-03-15 | Univ Linz | Lichtemittierendes Halbleiterelement |

Also Published As

| Publication number | Publication date |

|---|---|

| US20130037820A1 (en) | 2013-02-14 |

| JP2011222728A (ja) | 2011-11-04 |

| EP2568512A4 (en) | 2015-12-09 |

| CN102792470A (zh) | 2012-11-21 |

| KR20120117892A (ko) | 2012-10-24 |

| JP5549338B2 (ja) | 2014-07-16 |

| KR101399250B1 (ko) | 2014-05-27 |

| CN102792470B (zh) | 2015-07-29 |

| EP2568512A1 (en) | 2013-03-13 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5549338B2 (ja) | 紫外光放射用窒素化合物半導体ledおよびその製造方法 | |

| KR101646064B1 (ko) | 질화물 반도체 발광 소자의 제조 방법, 웨이퍼, 질화물 반도체 발광 소자 | |

| EP2164115A1 (en) | Nitride semiconductor light emitting element and method for manufacturing nitride semiconductor | |

| US7629619B2 (en) | Group III nitride-based compound semiconductor light-emitting device and method for producing the same | |

| US7456034B2 (en) | Nitride semiconductor device and method for fabricating the same | |

| JP4617922B2 (ja) | 半導体装置の製造方法 | |

| WO2004008551A1 (ja) | 窒化ガリウム系化合物半導体装置 | |

| JP2010080955A (ja) | 半導体装置 | |

| TWI416760B (zh) | 三族氮化物系化合物半導體發光元件及其製造方法 | |

| JP2007134507A (ja) | 半導体発光素子、および半導体発光素子を作製する方法 | |

| JP4424680B2 (ja) | 3族窒化物半導体の積層構造、及びその製造方法、並びに、半導体発光素子、及びその製造方法 | |

| JP2010199236A (ja) | 発光素子の製造方法および発光素子 | |

| JP2006210692A (ja) | 3族窒化物系化合物半導体発光素子 | |

| JP5234814B2 (ja) | 窒化物半導体発光素子の製造方法 | |

| JP4940670B2 (ja) | 窒化物半導体発光素子を作製する方法 | |

| JPH0832113A (ja) | p型GaN系半導体の製造方法 | |

| WO2018163824A1 (ja) | 半導体発光素子および半導体発光素子の製造方法 | |

| JP2008311579A (ja) | 窒化物半導体発光素子の製造方法 | |

| JP2008288532A (ja) | 窒化物系半導体装置 | |

| JP4284944B2 (ja) | 窒化ガリウム系半導体レーザ素子の製造方法 | |

| JP2019033284A (ja) | 半導体発光素子および半導体発光素子の製造方法 | |

| JP3753369B2 (ja) | 窒化物系半導体発光素子 | |

| JP2006140530A (ja) | p型窒化物半導体の製造方法 | |

| JP2006344930A (ja) | Iii族窒化物半導体素子の製造方法 | |

| JP2008227103A (ja) | GaN系半導体発光素子 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| WWE | Wipo information: entry into national phase |

Ref document number: 201180013599.7 Country of ref document: CN |

|

| 121 | Ep: the epo has been informed by wipo that ep was designated in this application |

Ref document number: 11765351 Country of ref document: EP Kind code of ref document: A1 |

|

| ENP | Entry into the national phase |

Ref document number: 20127021947 Country of ref document: KR Kind code of ref document: A |

|

| REEP | Request for entry into the european phase |

Ref document number: 2011765351 Country of ref document: EP |

|

| WWE | Wipo information: entry into national phase |

Ref document number: 2011765351 Country of ref document: EP |

|

| WWE | Wipo information: entry into national phase |

Ref document number: 13639971 Country of ref document: US |

|

| NENP | Non-entry into the national phase |

Ref country code: DE |