WO2010064500A1 - オレフィンの製造方法 - Google Patents

オレフィンの製造方法 Download PDFInfo

- Publication number

- WO2010064500A1 WO2010064500A1 PCT/JP2009/068173 JP2009068173W WO2010064500A1 WO 2010064500 A1 WO2010064500 A1 WO 2010064500A1 JP 2009068173 W JP2009068173 W JP 2009068173W WO 2010064500 A1 WO2010064500 A1 WO 2010064500A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- producing

- olefin

- ketone

- hydrogen

- solid acid

- Prior art date

Links

Classifications

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C1/00—Preparation of hydrocarbons from one or more compounds, none of them being a hydrocarbon

- C07C1/20—Preparation of hydrocarbons from one or more compounds, none of them being a hydrocarbon starting from organic compounds containing only oxygen atoms as heteroatoms

- C07C1/24—Preparation of hydrocarbons from one or more compounds, none of them being a hydrocarbon starting from organic compounds containing only oxygen atoms as heteroatoms by elimination of water

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J23/00—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00

- B01J23/70—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00 of the iron group metals or copper

- B01J23/76—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00 of the iron group metals or copper combined with metals, oxides or hydroxides provided for in groups B01J23/02 - B01J23/36

- B01J23/78—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00 of the iron group metals or copper combined with metals, oxides or hydroxides provided for in groups B01J23/02 - B01J23/36 with alkali- or alkaline earth metals

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J23/00—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00

- B01J23/70—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00 of the iron group metals or copper

- B01J23/76—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00 of the iron group metals or copper combined with metals, oxides or hydroxides provided for in groups B01J23/02 - B01J23/36

- B01J23/80—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00 of the iron group metals or copper combined with metals, oxides or hydroxides provided for in groups B01J23/02 - B01J23/36 with zinc, cadmium or mercury

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J23/00—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00

- B01J23/70—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00 of the iron group metals or copper

- B01J23/76—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00 of the iron group metals or copper combined with metals, oxides or hydroxides provided for in groups B01J23/02 - B01J23/36

- B01J23/84—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00 of the iron group metals or copper combined with metals, oxides or hydroxides provided for in groups B01J23/02 - B01J23/36 with arsenic, antimony, bismuth, vanadium, niobium, tantalum, polonium, chromium, molybdenum, tungsten, manganese, technetium or rhenium

- B01J23/85—Chromium, molybdenum or tungsten

- B01J23/86—Chromium

- B01J23/868—Chromium copper and chromium

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J23/00—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00

- B01J23/70—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00 of the iron group metals or copper

- B01J23/76—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00 of the iron group metals or copper combined with metals, oxides or hydroxides provided for in groups B01J23/02 - B01J23/36

- B01J23/84—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00 of the iron group metals or copper combined with metals, oxides or hydroxides provided for in groups B01J23/02 - B01J23/36 with arsenic, antimony, bismuth, vanadium, niobium, tantalum, polonium, chromium, molybdenum, tungsten, manganese, technetium or rhenium

- B01J23/85—Chromium, molybdenum or tungsten

- B01J23/88—Molybdenum

- B01J23/885—Molybdenum and copper

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J29/00—Catalysts comprising molecular sieves

- B01J29/04—Catalysts comprising molecular sieves having base-exchange properties, e.g. crystalline zeolites

- B01J29/06—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof

- B01J29/70—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof of types characterised by their specific structure not provided for in groups B01J29/08 - B01J29/65

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J29/00—Catalysts comprising molecular sieves

- B01J29/04—Catalysts comprising molecular sieves having base-exchange properties, e.g. crystalline zeolites

- B01J29/06—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof

- B01J29/70—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof of types characterised by their specific structure not provided for in groups B01J29/08 - B01J29/65

- B01J29/72—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof of types characterised by their specific structure not provided for in groups B01J29/08 - B01J29/65 containing iron group metals, noble metals or copper

- B01J29/76—Iron group metals or copper

- B01J29/7615—Zeolite Beta

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C11/00—Aliphatic unsaturated hydrocarbons

- C07C11/02—Alkenes

- C07C11/06—Propene

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J23/00—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00

- B01J23/70—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00 of the iron group metals or copper

- B01J23/72—Copper

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C2529/00—Catalysts comprising molecular sieves

- C07C2529/04—Catalysts comprising molecular sieves having base-exchange properties, e.g. crystalline zeolites, pillared clays

- C07C2529/06—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof

- C07C2529/70—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof of types characterised by their specific structure not provided for in groups C07C2529/08 - C07C2529/65

- C07C2529/72—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof of types characterised by their specific structure not provided for in groups C07C2529/08 - C07C2529/65 containing iron group metals, noble metals or copper

- C07C2529/76—Iron group metals or copper

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P20/00—Technologies relating to chemical industry

- Y02P20/50—Improvements relating to the production of bulk chemicals

- Y02P20/52—Improvements relating to the production of bulk chemicals using catalysts, e.g. selective catalysts

Definitions

- the present invention relates to a method for producing an olefin by reacting a ketone with hydrogen. More specifically, the present invention relates to a method for producing an olefin with high selectivity by using a hydrogenation catalyst containing Cu and a solid acid substance, starting from ketone and hydrogen in a single reaction step.

- a method for producing cumene by reacting benzene and propylene, a method for producing cumene hydroperoxide by oxidizing cumene, and a method for producing phenol and acetone by acid decomposition of cumene hydroperoxide are already known respectively. .

- a method combining these reactions is generally called a cumene method, and is now a main method for producing phenol.

- This cumene method is characterized by the fact that acetone is co-produced.

- acetone is desired at the same time, it is an advantage, but when the obtained acetone is in excess of the demand, the price difference with propylene, which is a raw material, works in a disadvantageous direction, deteriorating economy. Therefore, a method for reusing the co-produced acetone as a raw material for the cumene method using various methods has been proposed.

- Acetone can be easily converted to isopropyl alcohol by hydrogenation, and propylene can be obtained from this isopropyl alcohol by a dehydration reaction.

- a process for obtaining cumene by reacting the propylene thus obtained with benzene, that is, a process for reusing acetone as a raw material of the cumene method has been proposed (see Patent Document 1).

- the present invention provides a novel olefin production method capable of establishing an industrially practical method for obtaining an olefin with high selectivity by directly reacting a ketone and hydrogen in a single reaction step.

- the purpose is to provide.

- an object of the present invention is to provide a novel method for producing olefins for directly reacting acetone and hydrogen to obtain propylene with high selectivity.

- the present inventors have used a hydrogenation catalyst containing Cu as a catalyst and a solid acid substance, so that ketone and hydrogen can be used as starting materials in a single reaction step. It has been found that olefins can be produced selectively.

- the olefin production method of the present invention relates to the following (1) to (9).

- a method for producing an olefin in which a ketone, hydrogen, and water are supplied to a reactor filled with a hydrogenation catalyst containing Cu and a solid acid substance, and the ketone and hydrogen are reacted, and the reaction temperature of the reaction Is in the range of 50 to 300 ° C., and the molar ratio of water and ketone supply (water / ketone) is 0.01 to 1.0.

- a novel olefin capable of establishing an industrially practical method for obtaining an olefin with high selectivity by directly reacting a ketone and hydrogen in a single reaction step.

- a method is provided.

- a novel process for producing olefins is provided for obtaining propylene with high selectivity by directly reacting acetone and hydrogen.

- the method for producing an olefin of the present invention is characterized in that a ketone and hydrogen are reacted in a reaction temperature range of 50 to 300 ° C. in the presence of a hydrogenation catalyst containing Cu and a solid acid substance.

- ketone, hydrogen, and water are supplied to a reactor filled with a hydrogenation catalyst containing Cu and a solid acid substance, and the olefin is produced by reacting the ketone with hydrogen.

- the reaction temperature of the reaction is in the range of 50 to 300 ° C., and the molar ratio of water and ketone supply (water / ketone) is 0.01 to 1.0. It is preferable.

- the hydrogenation catalyst containing Cu is hereinafter simply referred to as a hydrogenation catalyst in the specification.

- the solid acid substance and the hydrogenation catalyst may be used as the catalyst, and there are no particular restrictions on the method of use thereof, but the solid acid substance that is the acid catalyst component and the hydrogenation catalyst

- the catalyst may be physically mixed at the level of centimeter-sized catalyst particles, or may be formed into centimeter-sized catalyst particles after refining and mixing the two, and further the solid acting as an acid catalyst.

- the hydrogenation catalyst may be supported thereon using an acid substance as a support, or conversely, the solid acid substance may be supported on the hydrogenation catalyst as a support.

- the alcohol is dehydrated by the action of the solid acid substance and the olefin is produced by the action of the solid acid substance after the ketone is hydrogenated by the action of the hydrogenation catalyst containing Cu.

- the olefin is propylene

- acetone is hydrogenated by the action of a hydrogenation catalyst to produce isopropyl alcohol

- the isopropyl alcohol is dehydrated by the action of a solid acid substance to produce propylene and water. Conceivable.

- Water is a substance that reduces the activity of a solid acid substance such as zeolite as an acid catalyst. Therefore, conventionally, in a reaction using a solid acid substance, it has been considered that water should not be present in the reaction system, that is, should be removed from the viewpoint of maintaining activity as an acid catalyst.

- the present inventors can improve the selectivity of the olefin while maintaining the activity of the acid catalyst by supplying water to the reactor with a specific amount of water that was supposed to decrease the activity of the acid catalyst. I found it.

- the ketone used in the present invention may be selected according to the target olefin. For example, in order to obtain propylene as the olefin, acetone is used as the ketone, and in order to obtain 1-butene as the olefin, the ketone is used. As methyl ethyl ketone.

- the method for producing an olefin of the present invention can be suitably applied when acetone is used as a ketone and propylene is obtained as an olefin.

- the method for obtaining the ketone is not particularly limited, and examples thereof include acetone obtained as a by-product during phenol production, methyl ethyl ketone obtained by dehydrogenation of 2-butanol, and the like.

- acetone obtained from isopropyl alcohol-producing bacteria capable of producing isopropyl alcohol and acetone from plant-derived materials may be used.

- the plant-derived material is a carbon source obtained from a plant, and is not particularly limited as long as bacteria can be metabolized and converted into isopropyl alcohol.

- it refers to organs such as roots, stems, trunks, branches, leaves, flowers, seeds, etc., plant bodies containing them, plant organs, or degradation products thereof, and further plant bodies, plant organs, or degradation thereof.

- the carbon sources obtained from the products those that can be used as a carbon source in culture by microorganisms are also included in plant-derived materials.

- Carbon sources included in such plant-derived materials generally include sugars such as starch, glucose, fructose, sucrose, xylose, arabinose, or herbaceous degradation products and cellulose hydrolysis that contain a large amount of these components. Examples can be given. Furthermore, vegetable oil-derived glycerin and fatty acids also correspond to the carbon source in the present invention. As plant-derived materials in the present invention, crops such as cereals, corn, rice, wheat, soybeans, sugar cane, beet, cotton and the like can be preferably used. There is no particular limitation on the pulverized product. Moreover, the form of only said carbon source may be sufficient.

- the isopropyl alcohol-producing bacteria only needs to have an ability to produce isopropyl alcohol and acetone from the plant-derived raw material.

- the plant-derived raw material is assimilated by culturing, and isopropyl alcohol and acetone are added to the culture solution after a certain time.

- Examples include secreting bacteria.

- Such isopropyl alcohol-producing bacteria are described in, for example, International Publication No. WO2009 / 008377, Chinese Patent Application Publication No. CN1043956A, Japanese Patent Laid-Open No. 61-67493, Applied and Environmental Microbiology, Vol. 64, no. 3, those described in literature such as p1079-1085 (1998) can be used. Among them, it is preferable to use an isopropyl alcohol-producing bacterium described in International Publication WO2009 / 008377.

- the isopropyl alcohol-producing bacterium described in the international publication WO2009 / 008377 is one to which acetoacetate decarboxylase activity, isopropyl alcohol dehydrogenase activity, CoA transferase activity and thiolase activity are imparted.

- “Granting” the activity means to enhance the promoter activity of the enzyme gene possessed by the host bacterium on the genome in addition to introducing the gene encoding the enzyme from outside the host microbial cell, or Includes those in which the enzyme gene is strongly expressed by substitution with other promoters.

- the acetoacetate decarboxylase activity, isopropyl alcohol dehydrogenase activity, CoA transferase activity and thiolase activity each of a gene encoding an enzyme derived from at least one selected from the group consisting of Clostridium bacteria, Bacillus bacteria and Escherichia bacteria It is preferable that it is obtained by introduction.

- the acetoacetate decarboxylase activity and isopropyl alcohol dehydrogenase activity are obtained by introducing a gene encoding an enzyme derived from a Clostridium bacterium, and the CoA transferase activity and thiolase activity encode an enzyme derived from an Escherichia bacterium. More preferably, it is obtained by introduction of a gene to be used.

- the acetoacetate decarboxylase activity was obtained by introduction of a gene encoding an enzyme derived from Clostridium acetobutylicum, and the isopropyl alcohol dehydrogenase activity was obtained by introduction of a gene encoding an enzyme derived from Clostridium begerinki It is particularly preferable that the CoA transferase activity and the thiolase activity are those obtained by introduction of a gene encoding an enzyme derived from Escherichia coli.

- acetoacetate decarboxylase activity isopropyl alcohol dehydrogenase activity, CoA transferase activity, and thiolase activity are each obtained by introduction of a gene encoding an enzyme derived from a Clostridium bacterium.

- the isopropyl alcohol-producing bacterium is Escherichia coli.

- Isopropyl alcohol and acetone can be produced from plant-derived raw materials by isopropyl alcohol-producing bacteria. In this production, other by-products such as water and carboxylic acid are usually obtained at the same time.

- acetone obtained from plant-derived raw materials by isopropyl alcohol-producing bacteria as the ketone used in the present invention, purification was performed to remove isopropyl alcohol, water, other by-products, etc. in the product. High acetone may be used.

- a product obtained by increasing the concentration of isopropyl alcohol and acetone in the obtained product and removing other by-products may be used.

- isopropyl alcohol and water are fed into the reactor simultaneously with acetone.

- isopropyl alcohol is supplied, the isopropyl alcohol is dehydrated by the solid acid substance to produce propylene and water.

- a molecular hydrogen gas may be used, or a hydrocarbon such as cyclohexane that generates hydrogen depending on reaction conditions may be used.

- hydrogen should be equimolar or more with respect to the ketone.

- hydrogen is preferably 1 to 10 times mol, more preferably 1 to 5 times mol with respect to the ketone.

- the supply amount of hydrogen per hour relative to the supply amount of ketone per hour may be set within the above range.

- hydrogen supplied in the present invention reacts with oxygen atoms contained in the ketone to become water and can be taken out from the reactor outlet.

- hydrogen equal to or more than the equivalent of ketone is essentially not consumed unless an undesirable side reaction proceeds.

- hydrogen gas When hydrogen gas is supplied to the reactor, it is normally supplied continuously, but is not particularly limited to this method. After supplying hydrogen gas at the start of the reaction, the supply during the reaction may be stopped, and the supply may be repeated after a certain period of time. In the case of a liquid phase reaction, the hydrogen gas is dissolved in the solvent and supplied. It doesn't matter. In the recycling process, hydrogen gas recovered from the top of the tower may be supplied together with the light boiling fraction. The pressure of hydrogen to be supplied is generally equal to the pressure in the reactor, but may be appropriately changed according to the hydrogen supply method.

- the ketone and water are charged into a reactor filled with a hydrogenation catalyst and a solid acid substance, and the molar ratio of these supply amounts (water / ketone).

- the supply amount of water per hour relative to the supply amount of ketone per hour may be set within the above range.

- a solvent or gas inert to the catalyst and starting materials is supplied into the reaction system to dilute the reaction. It is also possible to do this.

- the method and conditions are not particularly limited, and for example, the conditions and methods shown below can be adopted.

- the starting material, ketone and hydrogen can be brought into contact with water or supplied in either gas-liquid counter-current or gas-liquid co-flow, and the liquid and gas directions can be as follows: liquid down-gas up, liquid up-gas down, Either liquid gas rise or liquid gas fall may be used.

- the reaction temperature is in the range of 50 to 300 ° C., more preferably 150 to 250 ° C., particularly preferably 150 to 200 ° C.

- the working pressure is preferably in the range of 0.1 to 500 atmospheres, more preferably 0.5 to 100 atmospheres.

- Solid acid substance examples include metal oxides such as zeolite, silica, alumina, silica alumina, ⁇ alumina, titanium oxide, zinc oxide, and zirconium oxide, which are ordinary solid acids. Of these, zeolite is preferred.

- a suitable zeolite may be selected according to the molecular diameter of the alcohol considered to be present as an intermediate in the reaction and the target olefin.

- the zeolite is preferably a zeolite having pores with 10 to 12-membered oxygen rings.

- the zeolite having 10 to 12-membered oxygen pores include ferrierite, hurlandite, ZSM-5, ZSM-11, ZSM-12, NU-87, sheeter 1, weinebeite, X-type zeolite, Y-type zeolite, USY-type zeolite, mordenite, dealuminated mordenite, ⁇ -zeolite, MCM-22, MCM-36, MCM-56 and the like can be mentioned. Of these, ⁇ -zeolite is preferred.

- the composition ratio of silicon to aluminum in the zeolite is preferably in the range of 2/1 to 200/1, and in the range of 5/1 to 100/1 from the viewpoint of activity and thermal stability. It is particularly preferred. Furthermore, so-called isomorphously substituted zeolite in which aluminum contained in the zeolite skeleton is substituted with a metal other than aluminum such as Ga, Ti, Fe, Mn, and B can also be used. Moreover, as a zeolite, what modified itself with the metal ion can also be used.

- the shape of the solid acid substance is not particularly limited, and may be any of spherical, cylindrical, extruded, and crushed. Further, the size of the particles is not particularly limited, and usually a particle size in the range of 0.01 mm to 100 mm may be selected according to the size of the reactor.

- the solid acid substance may be used alone or in combination of two or more.

- Hydrogenation catalyst containing Cu examples include those containing Cu as a metal itself and those containing a metal compound.

- the metal compound examples include metal oxides such as CuO and Cu 2 O; metal chlorides such as CuCl 2 . Further, these catalysts may be used by being supported on a carrier.

- the hydrogenation catalyst containing Cu further contains at least one element of IIIA group, IIB group and VIB group.

- preferable elements include Al and In as Group IIIA; Zn as Group IIB; and Cr and Mo as Group VIB.

- Examples of such hydrogenation catalysts include copper-based catalysts such as copper-chromium, Raney copper, and copper-zinc.

- Examples of commercially available hydrogenation catalysts containing Cu include CuO—ZnO—Al 2 O 3 and CuO—Cr 2 O 3 —BaO.

- the shape of the hydrogenation catalyst is not particularly limited, and may be any of spherical, cylindrical, extruded and crushed. Further, the size of the particles is not particularly limited, and usually a particle size in the range of 0.01 mm to 100 mm may be selected according to the size of the reactor.

- the ketone and hydrogen and optionally used water are supplied to the reactor charged with the hydrogenation catalyst and the solid acid substance, and the ketone and hydrogen are reacted.

- the total amount of the hydrogenation catalyst and the solid acid substance (hereinafter also referred to as “catalyst amount”) charged in the reactor is not particularly limited.

- the reaction is performed using a fixed bed circulation device equipped with a fixed bed reactor.

- the supply amount (weight) per hour of the ketone as a starting material is divided by the catalyst amount (weight), that is, expressed as WHSV, preferably 0.1 to 200 / h, more preferably 0.2 to The range is 100 / h.

- the amount ratio of the solid acid substance and the hydrogenation catalyst is not particularly limited, but the solid acid substance: hydrogenation catalyst (weight ratio) is usually 1: 0.01 to 1: 100, preferably 1: 0.05 to 1:50. If the amount of the solid acid substance used is too small, the dehydration reaction is not sufficiently performed and the olefin yield is lowered, which is not economical. Also, if the amount of the solid acid substance used is too large, the conversion rate of the ketone is lowered, which is also not economical. In the present invention, when carrying out the method of supplying water, it is desirable to dehydrate the hydrogenation catalyst and the solid acid substance by a known method from the viewpoint of strictly adjusting the water content in the reactor.

- an inert gas eg, nitrogen, helium

- the temperature is set to 300 ° C. or higher. What is necessary is just to hold

- treatment under a hydrogen stream can be performed after the dehydration treatment.

- the reaction can be regenerated by a known method to recover the activity of the hydrogenation catalyst and the solid acid substance.

- a hydrogenation catalyst and a solid acid substance are used as the catalyst for the reaction.

- the hydrogenation catalyst and the solid acid substance may be physically mixed at the centimeter-size catalyst particle level, or the centimeter-size catalyst may be re-mixed after finely mixing the two. It may be molded into particles, or a hydrogenation catalyst may be supported on the support using a solid acid substance as a support, or a solid acid substance may be supported on the support using a hydrogenation catalyst as a support. May be.

- the hydrogenation catalyst containing Cu may be supported on zeolite.

- a preparation method thereof a method of impregnating zeolite in an aqueous solution of Cu nitrate or the like and calcining; in order to make Cu soluble in an organic solvent, as a complex in which an organic molecule called a ligand is combined with Cu, A method of adding in an organic solvent, preparing a solution, impregnating the solution with zeolite and calcining; and further, a method of supporting a zeolite by vapor deposition or the like because some of the complexes are vaporized under vacuum. .

- a coprecipitation method can be adopted in which a Cu salt as a hydrogenation catalyst is coexisted and the carrier synthesis and the hydrogenation catalyst are supported simultaneously

- the carrier capable of supporting the hydrogenation catalyst examples include silica, alumina, silica alumina, titania, magnesia, silica magnesia, zirconia, zinc oxide, carbon (activated carbon), acid clay, and diatomaceous earth. Among these, it is preferable to select at least one of silica, alumina, silica alumina, titania, magnesia, silica magnesia, zirconia, zinc oxide, and carbon (activated carbon). Some of these carriers function as a solid acid substance. In this case, a hydrogenation catalyst is supported on the carrier using the solid acid substance as a carrier.

- Examples of the reactor used in the present invention include a fixed bed reactor and a fluidized bed reactor, but a fixed bed reactor is preferred from the viewpoint of preventing catalyst abrasion and pulverization.

- the method for charging the hydrogenation catalyst and the solid acid substance into the reactor is not particularly limited.

- the method for charging the hydrogenation catalyst and the solid acid substance greatly affects the reaction results. May have an effect.

- the hydrogenation and dehydration reactions are considered to occur in stages. Therefore, it is preferable to charge the reactor with appropriate catalyst species corresponding to each stage of the reaction in order to efficiently use the catalyst and to suppress unwanted side reactions. is there.

- an appropriate catalyst type corresponding to each stage of the reaction may be charged in the reactor in order, or the mixing ratio of the hydrogenation catalyst and the solid acid substance may be inclined to be charged in the reactor.

- Examples of a method for charging the hydrogenation catalyst and the solid acid substance into the reactor include, for example, (1) a method of mixing and charging the hydrogenation catalyst and the solid acid substance in the reactor, and (2) a hydrogenation catalyst.

- a layer made of a hydrogenation catalyst and a solid acid substance upstream side, ie, inlet side), and a layer made of a solid acid substance (7)

- a layer made of a solid acid material carrying an hydrogenation catalyst upstream side, that is, the inlet side

- a layer made of a solid acid material downstream

- the upstream side refers to the inlet side of the reactor, that is, the layer through which the starting material passes in the first half of the reaction

- the downstream side refers to the outlet side of the reactor, that is, the starting material, intermediate and reaction product. The layer passing through the second half of the reaction is shown.

- two or three reactors are arranged in parallel and the reaction is carried out in the remaining one or two reactors while the catalyst in one reactor is being regenerated. You may take the merry-go-round method. Further, when there are three reactors, another two reactors may be connected in series to reduce production fluctuation. In addition, when carried out in a fluidized bed flow reaction system or a moving bed reaction system, a certain activity is obtained by continuously or intermittently extracting a part or all of the catalyst from the reactor and replenishing the corresponding amount. Can be maintained.

- Example 1 High pressure feed pump, high pressure hydrogen mass flow, high pressure nitrogen mass flow, electric furnace, reactor with catalyst filling part, fixed bed reactor equipped with back pressure valve, pressurized liquid phase flow reaction by down flow was performed .

- a copper-zinc catalyst manufactured by SudChemie, product name ShiftMax210, element mass% Cu 32 to 35%, Zn 35 to 40%, Al 6 to 7% was introduced into a SUS316 reactor having an inner diameter of 1 cm from the outlet side of the reactor.

- 1.0 g of powder (classified to 250 to 500 ⁇ m) was packed as an upstream catalyst layer. Quartz wool was packed in order to separate the catalyst layer, and then 1.0 g of ⁇ -zeolite (produced by Catalyst Kasei Co., Ltd., compression molded at 20 MPa and classified to 250 to 500 ⁇ ) was packed as the downstream catalyst layer.

- Nitrogen was introduced at 50 ml / min between the reactor outlet and the back pressure valve by high-pressure nitrogen mass flow.

- GC was installed in the line after the back pressure valve, and the product was quantified online.

- Example 2 High pressure feed pump, high pressure hydrogen mass flow, high pressure nitrogen mass flow, electric furnace, reactor with catalyst filling part, fixed bed reactor equipped with back pressure valve, pressurized liquid phase flow reaction by down flow was performed .

- a copper-zinc catalyst manufactured by SudChemie, product name ShiftMax210, element mass% Cu 32 to 35%, Zn 35 to 40%, Al 6 to 7% was introduced into a SUS316 reactor having an inner diameter of 1 cm from the outlet side of the reactor.

- a catalyst layer was prepared by thoroughly mixing 0.3 g of powder (classified to 250 to 500 ⁇ ) and 0.6 g of ⁇ -zeolite (manufactured by Catalyst Kasei Co., Ltd., compression molded at 20 MPa and then classified to 250 to 500 ⁇ ). As filled.

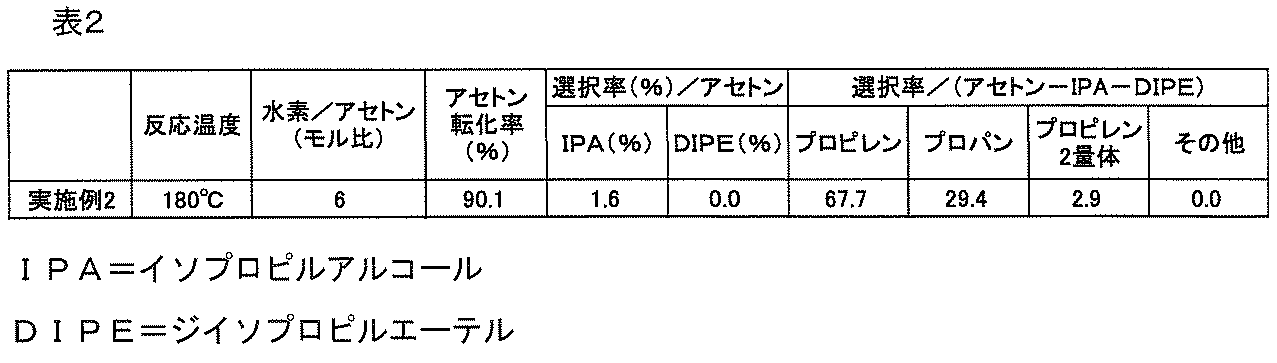

- acetone was circulated at 0.30 g / Hr at 180 ° C. in a hydrogen stream of 12 ml / min from the reactor inlet side.

- Nitrogen was introduced at 50 ml / min between the reactor outlet and the back pressure valve by high-pressure nitrogen mass flow.

- GC was installed in the line after the back pressure valve, and the product was quantified online.

- Example 3 High pressure feed pump, high pressure hydrogen mass flow, high pressure nitrogen mass flow, electric furnace, reactor with catalyst filling part, fixed bed reactor equipped with back pressure valve, pressurized liquid phase flow reaction by down flow was performed .

- a copper-zinc catalyst product name: ShiftMax210, element mass% Cu: 32 to 35%, Zn: 35 to 40%, manufactured by Sud Chemie.

- Al: 6 to 7% powder (classified to 250 to 500 ⁇ ) was packed as an upstream catalyst layer in an amount of 1.0 g.

- 1.0 g of ⁇ -zeolite made by Catalyst Kasei Co., Ltd., compression molded at 20 MPa and classified to 250 to 500 ⁇

- the downstream catalyst layer Filled.

- Example 4 water was used in the same manner as in Example 3 except that water / acetone (molar ratio) was passed in an amount of 0.056 g / Hr so that the molar ratio was 0.3.

- the reaction results are shown in Table 3.

- Example 5 water was used in the same manner as in Example 3 except that water was passed in an amount of 0.074 g / Hr such that water / acetone (molar ratio) was 0.4.

- the reaction results are shown in Table 3.

- Example 6 water was used in the same manner as in Example 3 except that water / acetone (molar ratio) was circulated in an amount of 0.186 g / Hr so that the molar ratio was 1.0.

- the reaction results are shown in Table 3.

- Example 7 In Example 3, the same procedure as in Example 3 was carried out except that acetone was circulated at 0.60 g / Hr from the reactor inlet side and water was not circulated. The reaction results are shown in Table 3.

- Example 8 (Production of isopropyl alcohol and acetone) Isopropyl alcohol was produced using isopropyl alcohol-producing Escherichia coli (Escherichia coli pGAP-Iaaa / B strain) described in Example 4 of WO2009 / 008377.

- processing was performed using the production apparatus 10 shown in FIG. 1 of WO2009 / 008377.

- the culture tank and the trap tank were 3 liters.

- the culture tank, trap tank, injection tube, connecting tube, and discharge tube were all made of glass.

- Water (trap water) as a trap liquid is injected into the trap tank in an amount of 1.8 L. Furthermore, the trap water was used after cooling to 10 ° C.

- a waste liquid tube was installed in the culture tank, and the culture liquid increased by feeding sugar or a neutralizing agent was appropriately discharged out of the culture tank.

- Culturing was performed under atmospheric pressure with an aeration rate of 1.5 L / min, a stirring speed of 550 rpm, a culture temperature of 35 ° C., and a pH of 7.0 (adjusted with an NH 3 aqueous solution).

- a 45 wt / wt% aqueous glucose solution was added at a flow rate of 7.5 g / L / hour.

- a 45 wt / wt% aqueous glucose solution was added at a flow rate of 15 g / L / hour.

- a copper-zinc catalyst manufactured by SudChemie, product name ShiftMax210, element mass% Cu 32 to 35%, Zn 35 to 40%, Al 6 to 7% was introduced into a SUS316 reactor having an inner diameter of 1 cm from the outlet side of the reactor.

- 0.5 g of powder (classified to 250 to 500 ⁇ m) was packed as an upstream catalyst layer. Quartz wool was packed to separate the catalyst layer, and then 1.5 g of ⁇ -zeolite (produced by Catalyst Kasei Co., Ltd., compression molded at 20 MPa and classified to 250 to 500 ⁇ ) was packed as a downstream catalyst layer.

- the present invention provides an industrially practical method for directly reacting a ketone and hydrogen to obtain an olefin with high selectivity in a single reaction step. If this method is used, propylene can be obtained directly from acetone co-produced during the production of phenol by the cumene method.

Landscapes

- Chemical & Material Sciences (AREA)

- Organic Chemistry (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Crystallography & Structural Chemistry (AREA)

- Organic Low-Molecular-Weight Compounds And Preparation Thereof (AREA)

- Low-Molecular Organic Synthesis Reactions Using Catalysts (AREA)

Abstract

Description

また、ケトンの当量以上の水素は好ましからざる副反応が進行しない限り、本質的には消費されないことになる。

固体酸物質としては、通常の固体酸である、ゼオライト、シリカ、アルミナ、シリカアルミナ、γアルミナ、酸化チタン、酸化亜鉛、酸化ジルコニウムなどの金属酸化物などが挙げられる。これらの中では、ゼオライトが好ましい。

Cuを含む水添触媒としては、Cuを金属そのものとして含むもの、金属化合物の形で含むものなどが挙げられる。前記金属化合物としては、例えば、CuO、Cu2Oなどの金属酸化物;CuCl2などの金属塩化物が挙げられる。また、これらの触媒を担体に担持させて用いてもよい。

本発明のオレフィンの製造方法では、前述の水添触媒および固体酸物質が充填された反応器に、前記ケトンおよび水素、並びに任意に用いられる水を供給し、ケトンと水素とを反応させる。反応器に充填された水添触媒および固体酸物質の合計量(以下「触媒量」とも記す)は特に限定されないが、例えば、固定床反応器を備えた固定床流通装置を用いて反応を行う場合、出発物質であるケトンの時間あたりの供給量(重量)を触媒量(重量)で割った値、すなわちWHSVで示すと、好ましくは0.1~200/h、更に好ましくは0.2~100/hの範囲である。

本発明において、水を供給する方法を実施する際には、反応器内の水分含有量を厳密に調整するという観点から、水添触媒および固体酸物質を公知の方法で脱水することが望ましい。反応器として固定床反応器を用いる場合には、水添触媒および固体酸物質が充填された固定床反応器へ不活性ガス(例:窒素、ヘリウム)を流通させながら、300℃以上の温度に10分以上保持すればよい。さらに水添触媒の活性を発現させるために、脱水処理後、水素気流下での処理を行うこともできる。

高圧用フィードポンプ、高圧用水素マスフロー、高圧用窒素マスフロー、電気炉、触媒充填部分を有する反応器、背圧弁を設置した固定床反応装置を用い、ダウンフローによる加圧液相流通反応を行った。

高圧用フィードポンプ、高圧用水素マスフロー、高圧用窒素マスフロー、電気炉、触媒充填部分を有する反応器、背圧弁を設置した固定床反応装置を用い、ダウンフローによる加圧液相流通反応を行った。

高圧用フィードポンプ、高圧用水素マスフロー、高圧用窒素マスフロー、電気炉、触媒充填部分を有する反応器、背圧弁を設置した固定床反応装置を用い、ダウンフローによる加圧液相流通反応を行った。

実施例3において、水を、水/アセトン(モル比)が0.3となる量0.056g/Hrで流通させたこと以外は実施例3と同様に行った。反応結果を表3に示す。

実施例3において、水を、水/アセトン(モル比)が0.4となる量0.074g/Hrで流通させたこと以外は実施例3と同様に行った。反応結果を表3に示す。

実施例3において、水を、水/アセトン(モル比)が1.0となる量0.186g/Hrで流通させたこと以外は実施例3と同様に行った。反応結果を表3に示す。

実施例3において、反応器入口側よりアセトンを0.60g/Hrで流通させ、水を流通させなかったこと以外は実施例3と同様に行った。反応結果を表3に示す。

(イソプロピルアルコールおよびアセトンの製造)

WO2009/008377の実施例4に記載のイソプロピルアルコール生産大腸菌(エシェリヒア・コリpGAP-Iaaa/B株)を用いてイソプロピルアルコールを生産した。本実施例では、WO2009/008377号パンフレット図1に示される生産装置10を用いて処理を行った。培養槽及びトラップ槽には3リットル容のものを使用した。培養槽、トラップ槽、注入管、連結管、排出管は、すべてガラス製のものとした。トラップ槽には、トラップ液としての水(トラップ水)が1.8Lの量で注入されている。更にトラップ水は10℃に冷却して使用した。

コーンスティープリカー(日本食品化工製):20g/L

Fe2SO4・7H2O:0.09g/L

K2HPO4:2g/L

KH2PO4:2g/L

MgSO4・7H2O:2g/L

(NH4)2SO4:2g/L

アデカノールLG126(旭電化工業)0.6g/L

残部:水

(プロピレンの製造)

上記イソプロピルアルコールおよびアセトンを含む水溶液(培養開始130時間後のトラップ水)から蒸留により、イソプロピルアルコール、アセトンを高濃度化し取り出した。

Claims (9)

- Cuを含む水添触媒および固体酸物質の存在下で、反応温度50~300℃の範囲でケトンと水素とを反応させるオレフィンの製造方法。

- 前記Cuを含む水添触媒が、さらにIIIA族、IIB族、およびVIB族のうち少なくとも一つの元素を含む請求項1に記載のオレフィンの製造方法。

- 前記固体酸物質が、ゼオライトである請求項1に記載のオレフィンの製造方法。

- 前記ゼオライトが、酸素10~12員環の細孔を有するゼオライトである請求項3に記載のオレフィンの製造方法。

- 前記酸素10~12員環の細孔を有するゼオライトがβ-ゼオライトである請求項4に記載のオレフィンの製造方法。

- 前記反応が、固定床反応器中で行われ、該反応器の入口側にCuを含む水添触媒を充填し、出口側に固体酸物質を充填する請求項1に記載のオレフィンの製造方法。

- 前記ケトンがアセトンであり、前記オレフィンがプロピレンであることを特徴とする請求項1に記載のオレフィンの製造方法。

- Cuを含む水添触媒および固体酸物質が充填された反応器に、ケトン、水素、および水を供給し、ケトンと水素とを反応させるオレフィンの製造方法であり、

前記反応の反応温度が、50~300℃の範囲であり、

前記水およびケトンの供給量のモル比(水/ケトン)が0.01~1.0であることを特徴とするオレフィンの製造方法。 - 前記ケトンが、植物由来原料からイソプロピルアルコールおよびアセトンを生成しうるイソプロピルアルコール生成細菌により得られたアセトンであり、前記オレフィンがプロピレンであることを特徴とする請求項1に記載のオレフィンの製造方法。

Priority Applications (8)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US13/131,905 US8680355B2 (en) | 2008-12-01 | 2009-10-22 | Olefin production process |

| EP09830268.0A EP2364963B1 (en) | 2008-12-01 | 2009-10-22 | Method for producing olefin |

| SG2011039385A SG171867A1 (en) | 2008-12-01 | 2009-10-22 | Method for producing olefin |

| KR1020117012094A KR101325457B1 (ko) | 2008-12-01 | 2009-10-22 | 올레핀의 제조 방법 |

| CN200980147926.0A CN102227393B (zh) | 2008-12-01 | 2009-10-22 | 烯烃的制造方法 |

| RU2011126629/04A RU2469998C1 (ru) | 2008-12-01 | 2009-10-22 | Способ получения олефинов |

| CA2744991A CA2744991C (en) | 2008-12-01 | 2009-10-22 | Olefin production process |

| BRPI0922145-0A BRPI0922145B1 (pt) | 2008-12-01 | 2009-10-22 | Olefin production process |

Applications Claiming Priority (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008-306735 | 2008-12-01 | ||

| JP2008306735 | 2008-12-01 | ||

| JP2009-204474 | 2009-09-04 | ||

| JP2009204474A JP5410888B2 (ja) | 2009-09-04 | 2009-09-04 | オレフィンの製造方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2010064500A1 true WO2010064500A1 (ja) | 2010-06-10 |

Family

ID=42233154

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2009/068173 WO2010064500A1 (ja) | 2008-12-01 | 2009-10-22 | オレフィンの製造方法 |

Country Status (11)

| Country | Link |

|---|---|

| US (1) | US8680355B2 (ja) |

| EP (1) | EP2364963B1 (ja) |

| KR (1) | KR101325457B1 (ja) |

| CN (1) | CN102227393B (ja) |

| BR (1) | BRPI0922145B1 (ja) |

| CA (1) | CA2744991C (ja) |

| RU (1) | RU2469998C1 (ja) |

| SA (1) | SA109300686B1 (ja) |

| SG (1) | SG171867A1 (ja) |

| TW (1) | TWI455908B (ja) |

| WO (1) | WO2010064500A1 (ja) |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2012001492A (ja) * | 2010-06-17 | 2012-01-05 | Mitsui Chemicals Inc | オレフィンの製造方法 |

| JP2012240912A (ja) * | 2011-05-13 | 2012-12-10 | Tokyo Institute Of Technology | プロピレンの製造方法 |

| CN103068968A (zh) * | 2010-08-12 | 2013-04-24 | 三井化学株式会社 | 通过破坏gntR而提高了生产能力的异丙醇生产细菌 |

| WO2013108543A1 (ja) | 2012-01-20 | 2013-07-25 | 三井化学株式会社 | オレフィンの製造方法 |

| JP2020525527A (ja) * | 2017-07-04 | 2020-08-27 | ベルサリス エッセ.ピー.アー. | アルコールからのオレフィンの製造方法 |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CA2755270C (en) * | 2009-03-16 | 2013-10-15 | Mitsui Chemicals, Inc. | Olefin production process |

| CN110152716B (zh) * | 2018-02-13 | 2021-10-08 | 中国科学院大连化学物理研究所 | 一种选择性脱去MOR12圆环Al的催化剂及一氧化碳加氢反应制乙烯的方法 |

Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS6133235A (ja) * | 1984-07-13 | 1986-02-17 | エクソン リサーチ アンド エンヂニアリング コムパニー | ゼオライト触媒寿命の改善方法 |

| JPS6167493A (ja) * | 1984-09-10 | 1986-04-07 | Res Assoc Petroleum Alternat Dev<Rapad> | イソプロピルアルコ−ルの製造法 |

| JPH02174737A (ja) | 1988-09-30 | 1990-07-06 | Mitsui Petrochem Ind Ltd | フェノールの製造方法およびその製造時の副生アセトンからプロピレンを得る方法 |

| CN1043956A (zh) | 1988-12-31 | 1990-07-18 | 孙书敏 | 用植物废料生产有机溶剂的工艺方法 |

| JPH0341035A (ja) * | 1989-07-10 | 1991-02-21 | Mitsui Toatsu Chem Inc | プロピレンの製造方法 |

| JPH0341038A (ja) * | 1989-07-10 | 1991-02-21 | Mitsui Toatsu Chem Inc | イソプロピルアルコールの製造方法 |

| JPH06167493A (ja) | 1992-11-30 | 1994-06-14 | Kyowa Medex Co Ltd | 免疫測定方法 |

| WO2009008377A1 (ja) | 2007-07-11 | 2009-01-15 | Mitsui Chemicals, Inc. | イソプロピルアルコール生産細菌及びこれを用いたイソプロピルアルコール生産方法 |

Family Cites Families (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE84378C (ja) * | ||||

| DD84378A (ja) * | ||||

| US5017729A (en) * | 1988-09-30 | 1991-05-21 | Mitsui Petrochemical Industries, Ltd. | Phenol preparation process and propylene recovery therefrom |

| JPH0691171A (ja) | 1992-09-10 | 1994-04-05 | Tokuyama Soda Co Ltd | ヘテロポリ酸塩担持触媒 |

| AU2001293057A1 (en) * | 2000-09-25 | 2002-04-08 | Exxonmobil Chemical Patents Inc | Hydrogenation of cleavage effluents in phenol production |

| US6518475B2 (en) * | 2001-02-16 | 2003-02-11 | Exxonmobil Chemical Patents Inc. | Process for making ethylene and propylene |

| US7238846B2 (en) * | 2002-08-14 | 2007-07-03 | Exxonmobil Chemical Patents Inc. | Conversion process |

| US6737556B2 (en) * | 2002-10-21 | 2004-05-18 | Exxonmobil Chemical Patents Inc. | Method and system for reducing decomposition byproducts in a methanol to olefin reactor system |

| US6984761B2 (en) * | 2002-12-16 | 2006-01-10 | Exxonmobil Chemical Patents Inc. | Co-production of phenol, acetone, α-methylstyrene and propylene oxide, and catalyst therefor |

| US7405337B2 (en) * | 2004-09-21 | 2008-07-29 | Uop Llc | Conversion of oxygenate to propylene with selective hydrogen treatment of heavy olefin recycle stream |

| US20100168491A1 (en) * | 2006-01-21 | 2010-07-01 | Masakazu Iwamoto | Catalyst and method of producing olefins using the catalyst |

| CN101244971A (zh) * | 2008-02-27 | 2008-08-20 | 大连理工大学 | 一种生物乙醇高效脱水制乙烯的合成方法 |

-

2009

- 2009-10-22 EP EP09830268.0A patent/EP2364963B1/en active Active

- 2009-10-22 SG SG2011039385A patent/SG171867A1/en unknown

- 2009-10-22 US US13/131,905 patent/US8680355B2/en active Active

- 2009-10-22 RU RU2011126629/04A patent/RU2469998C1/ru active

- 2009-10-22 CN CN200980147926.0A patent/CN102227393B/zh active Active

- 2009-10-22 WO PCT/JP2009/068173 patent/WO2010064500A1/ja active Application Filing

- 2009-10-22 KR KR1020117012094A patent/KR101325457B1/ko active IP Right Grant

- 2009-10-22 BR BRPI0922145-0A patent/BRPI0922145B1/pt active IP Right Grant

- 2009-10-22 CA CA2744991A patent/CA2744991C/en active Active

- 2009-11-17 SA SA109300686A patent/SA109300686B1/ar unknown

- 2009-11-30 TW TW098140805A patent/TWI455908B/zh active

Patent Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS6133235A (ja) * | 1984-07-13 | 1986-02-17 | エクソン リサーチ アンド エンヂニアリング コムパニー | ゼオライト触媒寿命の改善方法 |

| JPS6167493A (ja) * | 1984-09-10 | 1986-04-07 | Res Assoc Petroleum Alternat Dev<Rapad> | イソプロピルアルコ−ルの製造法 |

| JPH02174737A (ja) | 1988-09-30 | 1990-07-06 | Mitsui Petrochem Ind Ltd | フェノールの製造方法およびその製造時の副生アセトンからプロピレンを得る方法 |

| CN1043956A (zh) | 1988-12-31 | 1990-07-18 | 孙书敏 | 用植物废料生产有机溶剂的工艺方法 |

| JPH0341035A (ja) * | 1989-07-10 | 1991-02-21 | Mitsui Toatsu Chem Inc | プロピレンの製造方法 |

| JPH0341038A (ja) * | 1989-07-10 | 1991-02-21 | Mitsui Toatsu Chem Inc | イソプロピルアルコールの製造方法 |

| JPH06167493A (ja) | 1992-11-30 | 1994-06-14 | Kyowa Medex Co Ltd | 免疫測定方法 |

| WO2009008377A1 (ja) | 2007-07-11 | 2009-01-15 | Mitsui Chemicals, Inc. | イソプロピルアルコール生産細菌及びこれを用いたイソプロピルアルコール生産方法 |

Non-Patent Citations (2)

| Title |

|---|

| APPLIED AND ENVIRONMENTAL MICROBIOLOGY, vol. 64, no. 3, 1998, pages 1079 - 1085 |

| See also references of EP2364963A4 |

Cited By (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2012001492A (ja) * | 2010-06-17 | 2012-01-05 | Mitsui Chemicals Inc | オレフィンの製造方法 |

| CN103068968A (zh) * | 2010-08-12 | 2013-04-24 | 三井化学株式会社 | 通过破坏gntR而提高了生产能力的异丙醇生产细菌 |

| CN103068968B (zh) * | 2010-08-12 | 2014-07-23 | 三井化学株式会社 | 通过破坏gntR而提高了生产能力的异丙醇生产细菌 |

| US9267156B2 (en) | 2010-08-12 | 2016-02-23 | Mitsui Chemicals, Inc. | Isopropyl alcohol-producing bacterium having improved productivity by GntR destruction |

| JP2012240912A (ja) * | 2011-05-13 | 2012-12-10 | Tokyo Institute Of Technology | プロピレンの製造方法 |

| WO2013108543A1 (ja) | 2012-01-20 | 2013-07-25 | 三井化学株式会社 | オレフィンの製造方法 |

| US9567266B2 (en) | 2012-01-20 | 2017-02-14 | Mitsui Chemicals, Inc. | Olefin production method |

| JP2020525527A (ja) * | 2017-07-04 | 2020-08-27 | ベルサリス エッセ.ピー.アー. | アルコールからのオレフィンの製造方法 |

| JP7225136B2 (ja) | 2017-07-04 | 2023-02-20 | ベルサリス エッセ.ピー.アー. | アルコールからのオレフィンの製造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| BRPI0922145B1 (pt) | 2017-12-05 |

| EP2364963A1 (en) | 2011-09-14 |

| TW201022184A (en) | 2010-06-16 |

| SA109300686B1 (ar) | 2014-03-13 |

| CA2744991C (en) | 2013-07-16 |

| US20110230696A1 (en) | 2011-09-22 |

| KR20110086124A (ko) | 2011-07-27 |

| CA2744991A1 (en) | 2010-06-10 |

| RU2469998C1 (ru) | 2012-12-20 |

| BRPI0922145A2 (pt) | 2016-01-05 |

| TWI455908B (zh) | 2014-10-11 |

| CN102227393A (zh) | 2011-10-26 |

| EP2364963B1 (en) | 2015-02-25 |

| CN102227393B (zh) | 2015-02-18 |

| SG171867A1 (en) | 2011-07-28 |

| US8680355B2 (en) | 2014-03-25 |

| KR101325457B1 (ko) | 2013-11-04 |

| EP2364963A4 (en) | 2012-08-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5345202B2 (ja) | オレフィンの製造方法 | |

| WO2010064500A1 (ja) | オレフィンの製造方法 | |

| JP5674789B2 (ja) | gntRを破壊することによって生産性が向上したイソプロピルアルコール生産細菌 | |

| JP5497411B2 (ja) | オレフィンの製造方法 | |

| JP5580668B2 (ja) | オレフィンの製造方法 | |

| JP5410888B2 (ja) | オレフィンの製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| WWE | Wipo information: entry into national phase |

Ref document number: 200980147926.0 Country of ref document: CN |

|

| 121 | Ep: the epo has been informed by wipo that ep was designated in this application |

Ref document number: 09830268 Country of ref document: EP Kind code of ref document: A1 |

|

| ENP | Entry into the national phase |

Ref document number: 20117012094 Country of ref document: KR Kind code of ref document: A |

|

| WWE | Wipo information: entry into national phase |

Ref document number: 2744991 Country of ref document: CA |

|

| WWE | Wipo information: entry into national phase |

Ref document number: 13131905 Country of ref document: US |

|

| NENP | Non-entry into the national phase |

Ref country code: DE |

|

| WWE | Wipo information: entry into national phase |

Ref document number: 2009830268 Country of ref document: EP |

|

| WWE | Wipo information: entry into national phase |

Ref document number: 5015/DELNP/2011 Country of ref document: IN |

|

| WWE | Wipo information: entry into national phase |

Ref document number: 2011126629 Country of ref document: RU |

|

| ENP | Entry into the national phase |

Ref document number: PI0922145 Country of ref document: BR Kind code of ref document: A2 Effective date: 20110531 |