WO2010050372A1 - 帯電部材およびその製造方法、プロセスカートリッジ及び電子写真装置 - Google Patents

帯電部材およびその製造方法、プロセスカートリッジ及び電子写真装置 Download PDFInfo

- Publication number

- WO2010050372A1 WO2010050372A1 PCT/JP2009/067969 JP2009067969W WO2010050372A1 WO 2010050372 A1 WO2010050372 A1 WO 2010050372A1 JP 2009067969 W JP2009067969 W JP 2009067969W WO 2010050372 A1 WO2010050372 A1 WO 2010050372A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- graphite particles

- surface layer

- graphite

- particles

- charging member

- Prior art date

Links

Images

Classifications

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G21/00—Arrangements not provided for by groups G03G13/00 - G03G19/00, e.g. cleaning, elimination of residual charge

- G03G21/16—Mechanical means for facilitating the maintenance of the apparatus, e.g. modular arrangements

- G03G21/18—Mechanical means for facilitating the maintenance of the apparatus, e.g. modular arrangements using a processing cartridge, whereby the process cartridge comprises at least two image processing means in a single unit

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G15/00—Apparatus for electrographic processes using a charge pattern

- G03G15/02—Apparatus for electrographic processes using a charge pattern for laying down a uniform charge, e.g. for sensitising; Corona discharge devices

- G03G15/0208—Apparatus for electrographic processes using a charge pattern for laying down a uniform charge, e.g. for sensitising; Corona discharge devices by contact, friction or induction, e.g. liquid charging apparatus

- G03G15/0216—Apparatus for electrographic processes using a charge pattern for laying down a uniform charge, e.g. for sensitising; Corona discharge devices by contact, friction or induction, e.g. liquid charging apparatus by bringing a charging member into contact with the member to be charged, e.g. roller, brush chargers

- G03G15/0233—Structure, details of the charging member, e.g. chemical composition, surface properties

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G15/00—Apparatus for electrographic processes using a charge pattern

- G03G15/02—Apparatus for electrographic processes using a charge pattern for laying down a uniform charge, e.g. for sensitising; Corona discharge devices

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/25—Web or sheet containing structurally defined element or component and including a second component containing structurally defined particles

Definitions

- the present invention relates to a charging member, a manufacturing method thereof, a process cartridge, and an electrophotographic apparatus.

- Japanese Patent Application Laid-Open No. 2004-157384 discloses a conductive elastic layer made of rubber having units derived from ethylene oxide such as epichlorohydrin rubber, and a charge having a conductive coating layer as a surface layer on the conductive elastic layer. A member is disclosed.

- the rubber constituting the conductive elastic layer has a high hygroscopicity because it has units derived from ethylene oxide. Therefore, the conductive elastic layer repeats expansion and contraction due to ambient humidity. As the conductive elastic layer expands and contracts, the conductive coating layer on the conductive elastic layer also expands and contracts.

- the present inventors have found that the following problems may occur when the conductive coating layer is made conductive by dispersing conductive particles in a binder resin. That is, it has been found that the conductive particles in the conductive coating layer move and the conductive particles aggregate due to repeated expansion and contraction of the conductive coating layer. Such agglomeration of conductive particles leads to non-uniform volume resistance of the conductive coating layer.

- the present inventors have recognized that this is a problem to be solved in order to obtain a charging member with more stable performance. Therefore, the present invention provides a charging member in which aggregation of conductive particles in the surface layer is suppressed even when the conductive surface layer repeatedly expands and contracts under various environments, and the charging performance hardly changes. It is directed to providing a manufacturing method. The present invention is also directed to providing an electrophotographic apparatus and a process cartridge that can stably form high-quality electrophotographic images even in various environments. The present inventors have made various studies on the above-described problems.

- the charging member according to the present invention is a charging member having a conductive base, and a conductive elastic layer and a conductive surface layer formed on the base, and the elastic layer is derived from ethylene oxide.

- a polymer having a unit, the surface layer includes a binder resin and graphite particles, and the binder resin includes a urethane bond, a siloxane bond, or a resin having a urethane bond and a siloxane bond in a molecule.

- the graphite particles are characterized in that the interplanar spacing of the graphite (002) plane is 0.3362 nm or more and 0.3449 nm or less.

- the process cartridge according to the present invention is characterized in that the charging member and the member to be charged are integrated and configured to be detachable from the main body of the electrophotographic apparatus.

- an electrophotographic apparatus according to the present invention includes the above-described charging member and a member to be charged that is charged by the charging member.

- the spacing between the raw material of the resin having a urethane bond, a siloxane bond or a urethane bond and a siloxane bond in the molecule and the graphite (002) plane is 0.3362 nm.

- the method includes a step of applying a coating solution for forming a surface layer containing graphite particles of 0.3449 nm or less onto the elastic layer, and reacting the raw material of the resin to form the surface layer.

- FIG. 1 is a sectional view of a charging roller according to the present invention.

- 2A and 2B are explanatory diagrams of a method for measuring the electrical resistance value of the charging roller according to the present invention.

- FIG. 3 is a sectional view of the electrophotographic apparatus according to the present invention.

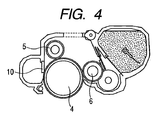

- FIG. 4 is a cross-sectional view of a process cartridge according to the present invention.

- FIG. 1 is a cross-sectional view of a roller-shaped charging member (hereinafter also referred to as “charging roller”) according to the present invention.

- a conductive elastic layer 2 and a conductive surface layer 3 are laminated in this order on a conductive substrate 1.

- the surface layer 3 includes a binder resin and graphite particles dispersed in the binder resin.

- the graphite particles have a graphite (002) plane spacing of 0.3362 nm or more and 0.3449 nm or less.

- the binder resin contains a resin having a urethane bond, a siloxane bond, or a urethane bond and a siloxane bond in the molecule.

- the present inventors include a conductive elastic layer made of rubber having a unit derived from ethylene oxide, a urethane resin covering the conductive elastic layer, and graphite particles dispersed in the urethane resin.

- the following experiment was conducted on a charging roller composed of a conductive surface layer. That is, as the conductive particles in the surface layer, a plurality of charging rollers having a common configuration were prepared except that graphite particles having different plane spacing of the graphite (002) plane were used. These charging rollers were subjected to an environmental test.

- these charging rollers are placed in an environment of temperature 23 ° C. and humidity 55% RH (hereinafter also referred to as “N / N environment”) for 24 hours, and then placed in an environment of temperature 40 ° C. and humidity 95% RH 30. Set aside for 7 days in an N / N environment. Then, the state of the graphite particles in the surface layer of each charging roller subjected to the environmental test was observed with an electron microscope, and the change in the dispersion state of the graphite particles in the surface layer before and after the environmental test was observed.

- the surface layer using graphite particles having a graphite (002) plane spacing in the range of 0.3362 to 0.3449 nm exhibits a very large change in the dispersion state of the graphite particles in the surface layer before and after the environmental test. There were few. Similar results were obtained with a plurality of charging rollers prepared in the same manner except that the urethane resin was changed to dimethylpolysiloxane in the above experiment. From these experimental results, in the surface layer containing the graphite particles having a graphite (002) plane spacing of 0.3362 to 0.3449 nm, the graphite particles are relatively relative to the binder resin present in the surroundings. It is considered that the position is almost fixed (immobilize).

- the value of the interplanar spacing of the graphite (002) plane is a parameter indicating the degree of development of crystallization of graphite particles. Accordingly, the numerical range of the interplanar spacing according to the present invention is such that the regularity is not as complete as that of general graphite, although aromatic network planes are fairly highly regularly stacked. It defines graphite particles having a layered structure. By the way, carbon having an incompletely stacked structure is represented by 2 from the right in FIG. 1.4 on page 56 of the document “Carbon Black Handbook 3rd Edition” (issued by the Carbon Black Association on April 15, 1995).

- the binder resin is intercalated between the layers of the graphite particles due to the affinity between the polar group present in the spread portion and the defect portion and the urethane bond or siloxane bond of the binder resin. Conceivable.

- graphite having an interplanar spacing of 0.3354 nm has an interlayer distance that is too small, and in the process of graphitizing the carbon precursor, the polar groups that existed between the layers are almost decomposed. The possibility of intercalating is very low. This is because “graphite is a substance having a layered structure with a strong anisotropy with a distance between layer planes of 0.335 nm” in JP-A-2004-217450 [0003] It is supported by the statement that “the reaction to attack does not proceed easily”. On the other hand, the conductivity of the graphite particles decreases as the interplanar spacing increases from 0.3354 nm, which is the interplanar spacing of perfect graphite.

- the crystal structure in which the hexagonal mesh planes of graphite particles are stacked is known to have high conductivity because ⁇ electrons that move like free electrons exist in the hexagonal mesh plane (“Hitachi”). (Refer to the 2nd to 6th lines in the right column of the second page of the powder metallurgy technical report No. 3 (2004)). Therefore, as the interlayer distance increases, the mobility of the ⁇ electrons is hindered, and the conductivity decreases.

- the numerical range of the interplanar spacing of the graphite (002) plane of the graphite particles according to the present invention has good conductivity and is suitable for intercalating a binder resin between layers. Has a technical meaning.

- the average particle diameter of the graphite particles is preferably 0.5 to 15 ⁇ m, and particularly preferably 1 to 8 ⁇ m.

- the current flow in the charging member can be controlled, and the effect of suppressing the resistance fluctuation can be exhibited. .

- the ratio of the major axis / minor axis of the graphite particles is more preferably 2 or less. By setting it within this range, it becomes possible to more easily control the flow of current in the charging member. At the same time, it is possible to more reliably suppress the occurrence of blotches in the electrophotographic image due to excessive discharge or insufficient discharge.

- the graphite particles having a particle diameter in the range of 0.5 A or more and 5 A or less is more preferably 80% or more of the total graphite particles.

- the occupation amount of the graphite particles in the surface layer is 1% to 50%, preferably 2% to 30% in terms of volume occupation ratio.

- the graphite particles are preferably mixed in an amount of 0.5 to 50 parts by mass with respect to 100 parts by mass of the binder resin. More preferably, it is 1 part by mass or more, and particularly preferably 2 parts by mass to 30 parts by mass. By setting it as this range, the said volume occupation rate can be controlled to a more preferable range. Therefore, the effect of suppressing the expansion of the surface layer due to heat or moisture can be more remarkably exhibited. Further, the flow of current in the charging member can be more easily controlled, and at the same time, the occurrence of the blotch can be more reliably suppressed.

- the graphite particles are a substance containing carbon atoms having a layer structure by SP2 covalent bond.

- the graphite particles are derived from graphite in a Raman spectrum, 1580 cm. -1

- the peak half-width of the peak of 80cm is 80cm -1

- the following is preferable, 60 cm -1

- Artificial graphite is suitably used as the graphite particles.

- graphite particles obtained by graphitizing a carbon precursor obtained from coke, tar pitch, bulk mesophase pitch, mesocarbon microbeads, and the like having many functional groups bonded thereto can be used. The outline of the method for producing graphite particles according to the present invention is described below.

- -Particles obtained by graphite treatment of coke etc . can be obtained by adding a binder such as pitch to a filler such as coke and then firing.

- a binder such as pitch

- the filler residual oil in petroleum distillation, or coke obtained by baking raw coke obtained by heating coal tar pitch at about 500 ° C. at 1200 ° C. to 1400 ° C.

- the binder a pitch obtained as a distillation residue of tar can be used.

- the coke particles are finely pulverized so as to have a volume average particle diameter of about 10 ⁇ m, and mixed with a resin containing oxygen atoms in the molecule (for example, furan resin).

- the graphite particles according to the present invention can be obtained by heat treatment at a temperature of 2600 to 3000 ° C. for about 10 to 20 minutes.

- ⁇ Particles obtained by graphite treatment of bulk mesophase pitch can be obtained, for example, by extracting ⁇ -resin from a coal tar pitch or the like by solvent fractionation, and performing hydrogenation and heavy treatment. Further, after the heavy treatment, the solvent-soluble component can be removed by pulverization and then benzene or toluene.

- This bulk mesophase pitch preferably has a quinoline soluble content of 95% by mass or more. When the amount less than 95% by mass is used, the inside of the particles is hardly liquid-phase carbonized, and the particles remain in a crushed state due to solid-phase carbonization.

- the above-mentioned bulk mesophase pitch is finely pulverized, heat-treated at 200 to 350 ° C. in air, and lightly oxidized.

- the bulk mesophase pitch particles are infusibilized only on the surface, and melting and fusion during the graphite treatment in the next step are prevented.

- the oxidized bulk mesophase pitch particles suitably have an oxygen content of 5% by mass to 15% by mass.

- desired graphite particles are obtained by heat-treating the oxidized bulk mesophase pitch particles at 1000 ° C.

- the reaction product is treated by filtration, stationary sedimentation, centrifugation, etc. to separate mesocarbon microbeads, and then washed with a solvent such as benzene, toluene, xylene, and the like, and further dried.

- a solvent such as benzene, toluene, xylene, and the like

- graphite particles using these mesocarbon microbeads

- the mesocarbon microbeads that have been dried are first mechanically dispersed with a force that does not destroy them. It is preferable for preventing or obtaining a uniform particle size.

- the mesocarbon microbeads that have finished the primary dispersion are primarily heated and carbonized at a temperature of 200 to 1500 ° C. in an inert atmosphere.

- the obtained carbide is mechanically dispersed with a force not to destroy the carbide in order to prevent coalescence of the particles after the graphite treatment and to obtain a uniform particle size.

- Desired graphite particles are obtained by heating the dispersed carbide at 1000 to 3500 ° C. for 10 to 60 minutes in an inert atmosphere. Even when mesocarbon microbeads are used as the carbon precursor, the interplanar spacing decreases as the heating temperature during the heat treatment increases, and the interplanar spacing decreases as the heat treatment time increases. Therefore, the temperature and time of the heat treatment are appropriately adjusted within the above range.

- the binder resin needs to have a urethane bond, a siloxane bond, or a urethane bond and a siloxane bond in the molecule.

- the urethane bond portion and the siloxane bond portion serve to play an important role in the intercalation of the binder resin between the layers of the graphite particles according to the present invention.

- Specific examples of the resin include a polyurethane resin and a silicone resin.

- a surface layer containing a polyurethane resin is formed by applying a coating liquid for forming a surface layer containing the above graphite particles and a compound having a polyol and an isocyanate group to a surface such as an elastic layer, and a compound having a polyol and an isocyanate group. It can be formed by reacting.

- the surface layer containing the silicone resin is prepared by applying a coating solution for forming a surface layer containing the above graphite particles and hydrolyzable organosiloxane to the surface of an elastic layer or the like, and dehydrating condensation or desorption of the organosiloxane. It can be formed by alcohol condensation.

- examples of the hydrolyzable organosiloxane include silane compounds having two or three hydrolyzable groups in the molecule, such as trialkoxysilane and dialkoxysilane.

- a silane compound having two or three hydrolyzable groups in the molecule is preferable because the binder resin can be made flexible.

- a resin grafted with a urethane bond or a siloxane bond is preferable. It is presumed that the intercalation of the binder resin to the graphite particles occurs in parallel with the formation of urethane bonds and siloxane bonds in the coating film of the coating solution applied to the surface of the elastic layer or the like.

- the binder resin can be efficiently intercalated with the graphite particles because the urethane bond or the siloxane bond is in the graft portion having a high degree of freedom of movement in the coating film.

- the hard segment (main chain) is an acrylic resin or styrene resin having a carbon-carbon bond

- the soft segment The structure which has a urethane bond and a siloxane bond in the side chain

- R1 to R4 each independently represent a hydrogen atom, an alkyl group having 1 to 3 carbon atoms, a halogen atom, or the like, and m and n represent an integer of 0 or more. , L represents an integer of 1 or more.

- the graft polymer having a urethane bond in the side chain can be synthesized by reacting a polyol having a main chain composed of an acrylic resin or a styrene resin and having a hydroxyl group in the side chain with a compound having an isocyanate group.

- the graft polymer has a main chain of an acrylic resin or a styrene resin, an alkylene group having 2 or more carbon atoms in a side chain, and a polyol and an isocyanate group in which a hydroxyl group is bonded to the alkylene group via an ester group or the like.

- the polyol used here can be synthesized by adding and polymerizing a hydroxyl group-containing acrylate such as hydroxyalkyl methacrylate or hydroxyalkyl acrylate to an acrylic monomer or a styrene monomer.

- a hydroxyl group-containing acrylate such as hydroxyalkyl methacrylate or hydroxyalkyl acrylate

- the epsilon-caprolactone modified polyol which introduce

- the ⁇ -caprolactone-modified polyol is listed as “Placcel DC2016” (trade name) by Daicel Chemical Industries, Ltd., for example.

- the following compound can be illustrated as a compound which has an isocyanate group.

- Aliphatic diisocyanates hexamethylene diisocyanate, trimethylhexamethylene diisocyanate, etc.

- alicyclic diisocyanates isophorone diisocyanate, etc.

- aromatic aliphatic diisocyanates xylylene diisocyanate, etc.

- aromatic diisocyanates tolylene diisocyanate, 4,4-diphenylmethane diisocyanate, etc.

- dimers and trimers of each of the above diisocyanates are dimers and trimers of each of the above diisocyanates.

- aliphatic diisocyanate is more preferable in order to obtain a urethane resin having a side chain with a greater degree of freedom of movement.

- a trimer in order to form a urethane bond three-dimensionally and enhance the effect of suppressing the change in the position of the graphite particles.

- a graft polymer having a siloxane bond in the side chain can be obtained by dehydration condensation or dealcoholization condensation of a polyol having a hydroxyl group in the side chain and a mixture of trialkoxysilane and dialkoxysilane.

- a siloxane bond-containing acrylate such as a silicone-modified methacrylate or a silicone-modified acrylate

- the urethane bond and the siloxane bond are more preferably contained in an amount of 2% by mass or more based on the total amount of the binder resin.

- a fluororesin, a polyamide resin, an acrylic resin, a butyral resin, and the like can be given.

- natural rubber, a vulcanized product thereof, rubber such as synthetic rubber or the like may be added.

- the surface layer it is more preferable that 80% or more of the total number of graphite particles exists at intervals of 10 ⁇ m or more and 100 ⁇ m or less. Thereby, the effect of suppressing the expansion of the surface layer due to heat or moisture can be more remarkably exhibited. Further, the flow of current in the charging member can be more easily controlled, and at the same time, the occurrence of the blotch can be more reliably suppressed.

- the surface layer is 1 ⁇ 10 in a 23 ° C., 50% RH environment.

- the volume resistivity of the surface layer is determined as follows. First, the surface layer is peeled off from the roller state and cut into a rectangle of about 5 mm ⁇ 5 mm. Metal is vapor-deposited on both surfaces to produce an electrode and a guard electrode, and a measurement sample is obtained. Alternatively, it is applied on an aluminum sheet to form a surface layer coating film, and a metal for vapor deposition is deposited on the coating film surface to obtain a measurement sample.

- a voltage of 200 V is applied using a microammeter “ADVANTEST R8340A ULTRA HIGH RESISTANCE METER” (trade name, manufactured by Advantest Corporation). Then, the current after 30 seconds is measured, and the volume resistivity is obtained by calculating from the film thickness and the electrode area.

- known ionic conductive agents and electronic conductive agents may be used as long as the object of the present invention is not impaired.

- the ionic conductive agent a quaternary ammonium perchlorate salt whose electric resistance is less likely to change with respect to environmental changes can be used.

- the electronic conductive agent include known conductive carbon black.

- the surface layer may further contain insulating particles as long as the effects of the present invention are not impaired.

- the surface layer may contain a release agent in order to improve the surface releasability.

- a release agent in the surface layer, it is possible to prevent dirt from adhering to the surface of the charging member and improve the durability of the charging member. Further, the relative movement between the charging member and the electrophotographic photosensitive member becomes smooth, and the occurrence of an irregular movement state such as stick-slip is reduced. As a result, the occurrence of irregular wear on the surface of the charging member, the generation of abnormal noise, and the like are suppressed.

- the release agent is a liquid, it also acts as a leveling agent when forming the surface layer.

- a release agent those having low surface energy, those having slidability, and the like can be used, and those having solid and liquid properties can be used.

- metal oxides such as molybdenum disulfide, tungsten disulfide, boron nitride, and lead monoxide.

- oil- or solid-state (release resin or powder thereof, a part of the polymer into which a part having release property is introduced) silicon or fluorine-containing compound, wax, higher fatty acid, salt thereof , Esters and other derivatives can also be used.

- the thickness of the surface layer is preferably 0.1 to 100 ⁇ m, particularly 1 to 50 ⁇ m.

- the film thickness of the surface layer can be measured by cutting the roller cross section with a sharp blade and observing it with an optical microscope or an electron microscope.

- the surface layer may be subjected to a surface treatment.

- the surface treatment include a surface processing treatment using UV or electron beam, and a surface modification treatment for adhering and / or impregnating a compound or the like on the surface.

- the charging roller usually has an electric resistance of 1 ⁇ 10 in an environment of a temperature of 23 ° C. and a humidity of 50% RH. 2 ⁇ or more 1 ⁇ 10 10 It is preferable that it is below ⁇ . 2A and 2B show a method for measuring the electrical resistance of the charging roller.

- Both ends of the conductive substrate 1 are brought into contact with a cylindrical metal 32 having the same curvature as that of the electrophotographic photosensitive member by a bearing 33 under load.

- the cylindrical metal 32 is rotated by a motor (not shown), and a DC voltage of ⁇ 200 V is applied from the stabilized power supply 34 while the charging roller 5 that is in contact with the motor is rotated.

- the current flowing at this time is measured by an ammeter 35, and the resistance of the charging roller is calculated.

- the load was 4.9 N

- the metal cylinder 32 was 30 mm in diameter

- the rotation of the metal cylinder 32 was a peripheral speed of 45 mm / sec.

- the charging roller preferably has a shape where the central portion in the longitudinal direction is the thickest and becomes thinner toward both ends in the longitudinal direction, so-called crown shape. .

- the crown amount is preferably such that the difference between the outer diameter at the center and the outer diameter at a position 90 mm away from the center is not less than 30 ⁇ m and not more than 200 ⁇ m.

- the charging roller preferably has a surface ten-point average roughness Rzjis of 2 ⁇ m or more and 30 ⁇ m or less, and a surface unevenness average interval Rsm of 15 ⁇ m or more and 150 ⁇ m or less.

- the surface ten-point average roughness Rzjis and the surface irregularity average interval Rsm are based on the Japanese Industrial Standard (JIS) B0601-2001, a surface roughness measuring instrument “SE-3400” (trade name, manufactured by Kosaka Laboratory Ltd.) Use to measure.

- JIS Japanese Industrial Standard

- SE-3400 surface roughness measuring instrument

- Rzjis is an arithmetic average value of values obtained by randomly measuring the surface of the charging member at six locations.

- the substrate 1 has conductivity and supports an elastic layer and a surface layer provided thereon. Examples of the material include metals such as iron, copper, stainless steel, aluminum, nickel, and alloys thereof.

- the elastic layer 2 is provided to ensure a sufficient contact nip width between the charging roller and the electrophotographic photosensitive member.

- the elastic layer 2 includes a polymer having units derived from ethylene oxide.

- the elastic layer is given conductivity suitable for the charging roller.

- the general conductivity required for the elastic layer of the charging roller is a volume resistance of 10 when measured in a temperature 23 ° C. and humidity 50% RH environment. 2 ⁇ 10 10 It is about ⁇ ⁇ cm.

- the volume resistivity of the elastic layer was measured by molding all materials used for the elastic layer into a 1 mm thick sheet and depositing metal on both sides to form electrodes and guard electrodes.

- the measurement sample can be measured in the same manner as the volume resistivity measurement method for the surface layer described above.

- the general hardness required for the elastic layer of the charging roller is about 30 to 70 degrees in terms of micro hardness (MD-1 type).

- micro hardness (MD-1 type) is the hardness measured using Asker micro rubber hardness meter MD-1 type (trade name, manufactured by Kobunshi Keiki Co., Ltd.).

- the hardness meter is a value measured in a 10 N peak hold mode with respect to a charging member left for 12 hours or more in an environment of normal temperature and normal humidity (23 ° C., 50% RH).

- Examples of polymers having units derived from ethylene oxide that give such an elastic layer are given below.

- the elastic layer 2 may include a plurality of polymers according to the above examples.

- epichlorohydrin rubber is particularly preferable in that it can easily control the electric resistance of the elastic layer and the hardness of the elastic layer.

- Epichlorohydrin rubber itself has a medium resistance region, specifically, a volume resistance of 1.0 ⁇ 10 9 ⁇ 1.0 ⁇ 10 5 Conductivity of about ⁇ cm. Therefore, when the elastic layer is made conductive, it is not necessary to add a conductive agent to the elastic layer, or the addition amount can be reduced. This is advantageous in keeping the elastic layer flexible. Specific examples of such epichlorohydrin rubber are given below.

- Epichlorohydrin homopolymer epichlorohydrin-ethylene oxide copolymer, epichlorohydrin-allyl glycidyl ether copolymer and epichlorohydrin-ethylene oxide-allyl glycidyl ether terpolymer.

- epichlorohydrin-ethylene oxide-allyl glycidyl ether terpolymer is preferably used because it exhibits particularly stable conductivity in the medium resistance region.

- the epichlorohydrin-ethylene oxide-allyl glycidyl ether terpolymer can control conductivity and workability by adjusting the degree of polymerization and composition ratio.

- a polymer containing 30% by mass or more of an ethylene oxide-derived unit with respect to the total mass of the epichlorohydrin-ethylene oxide-allyl glycidyl ether terpolymer is contained by 40% by mass or more with respect to the total weight of the elastic layer.

- Particularly preferred is an elastic layer. This is because the volume resistance of the elastic layer can be stably in the above range.

- the unit amount derived from ethylene oxide in the polymer is 1 H-NMR and 13 It can be calculated using C-NMR.

- the elastic layer 2 may further contain another polymer. Examples of the other polymer include general rubber. Examples of other polymers are listed below.

- EPM ethylene-propylene rubber

- EPDM ethylene-propylene-diene copolymer

- NBR acrylonitrile-butadiene copolymer rubber

- chloroprene rubber natural rubber, isoprene rubber, butadiene rubber, styrene-butadiene rubber, urethane rubber, Silicone rubber etc.

- SBS styrene / butadiene / styrene block copolymer

- SEBS styrene / ethylene butylene / styrene block copolymer

- an ionic conductive agent or an electronic conductive agent may be appropriately added.

- the elastic layer 2 may contain insulating particles, an anti-aging agent, and a filler in order to adjust hardness and provide various functions.

- the elastic layer can be formed by adhering or covering a sheet or tube obtained by previously forming an elastic layer material in a predetermined film thickness on a conductive substrate.

- the conductive substrate and the elastic layer material can be integrally extruded by using an extruder equipped with a cross head.

- the elastic layer may be further subjected to a surface processing treatment using UV or electron beam, or a surface modification treatment for adhering and / or impregnating a compound or the like on the surface.

- the charging member according to the present invention may have an intermediate layer between the elastic layer 2 and the surface layer 3. This is effective in suppressing bleeding out of the surface of the charging member of low molecular components such as softening oil and plasticizer contained in the elastic layer. Further, a conductive adhesive layer may be provided between the base 1 and the elastic layer 2.

- the charging member manufacturing method is known on the surface of the elastic layer or the surface of the intermediate layer formed on the surface layer containing the above-described graphite particles, the binder resin raw material, and other necessary components. The process of apply

- the charging member can also be produced by forming a sheet or tube using a coating solution for forming the surface layer and bonding them to the surface of the elastic layer or the like.

- the charging member can also be obtained by injecting a raw material for an elastic layer, which will be described later, into a hollow mold in which a coating film for forming a surface layer is formed on the inner surface, and curing the raw material for the elastic layer and the coating film.

- the solvent used in the coating solution for forming the surface layer may be any solvent that can dissolve the binder resin. Specifically, the following can be mentioned.

- Alcohols such as methanol, ethanol, isopropanol, ketones such as acetone, methyl ethyl ketone, cyclohexanone, amides such as N, N-dimethylformamide, N, N-dimethylacetamide, sulfoxides such as dimethyl sulfoxide, tetrahydrofuran, dioxane, ethylene Ethers such as glycol monomethyl ether, esters such as methyl acetate and ethyl acetate, and aromatic compounds such as xylene, chlorobenzene and dichlorobenzene.

- ketones such as acetone, methyl ethyl ketone, cyclohexanone

- amides such as N, N-dimethylformamide, N, N-dimethylacetamide

- sulfoxides such as dimethyl sulfoxide, tetrahydrofuran, dioxane

- ethylene Ethers such as glycol

- FIG. 3 shows a cross section of an electrophotographic apparatus provided with the charging roller 5 according to the present invention.

- the electrophotographic photosensitive member 4 is rotated at a predetermined peripheral speed (process speed) in the direction of the arrow.

- the charging roller 5 is in contact with the electrophotographic photosensitive member 4 with a predetermined pressing force.

- the charging roller 5 rotates following the rotation of the electrophotographic photosensitive member 4.

- the electrophotographic photosensitive member 4 is charged to a predetermined potential by applying a predetermined DC voltage from the power source 19 to the charging roller 5.

- An electrostatic latent image is formed by irradiating the charged electrophotographic photosensitive member 4 with a laser beam 11 modulated in accordance with image information.

- the electrostatic latent image is developed by a developing roller 6 disposed in contact with the electrophotographic photosensitive member 4.

- the transfer device has a contact-type transfer roller 8.

- the toner image is transferred from the electrophotographic photosensitive member 4 to a transfer material 7 such as plain paper.

- the cleaning device includes a cleaning blade 10 and a collection container 12. Transfer residual toner remaining on the electrophotographic photosensitive member 4 is scraped off by the cleaning blade and collected in the collection container 12.

- FIG. 4 shows a cross section of the process cartridge mounted with the charging roller 5 according to the present invention and the electrophotographic photosensitive member 4 in contact with each other.

- the process cartridge is configured to be detachable from the main body of the electrophotographic apparatus.

- the process cartridge shown in FIG. 4 further includes a developing roller 6 and a cleaning blade 10.

- the peak position of the diffraction line from the graphite (002) plane is obtained from the X-ray diffraction chart, and the spacing of the graphite (002) plane (graphite d (002)) is determined using the flag formula shown by the following formula (1). Is calculated. The results are shown in Table 1.

- ⁇ Volume Occupancy Ratio of Graphite Particles Contained in Surface Layer The ratio of the volume of the three-dimensional particle shape to the entire binder volume is calculated, and the average value is defined as the volume occupancy.

- ⁇ Existence interval of graphite particles contained in surface layer >> The center of gravity is calculated for each of the three-dimensional particle shapes of the graphite particles, and the distance between the center of gravity of the adjacent graphite particles is calculated. This average value is defined as the existence interval of the graphite particles.

- Production Example A2 [Preparation of Graphite Particle 2] >> In Production Example A1, mechanical pulverization was performed so that the volume average particle diameter was about 1 ⁇ m, and the treatment conditions in the oxidation step of Production Example A1 were set at a temperature rise rate of 1000 ° C./h and a temperature rise to 2000 ° C. Moreover, the process conditions in a heating process were 10 minutes at the temperature of 2000 degreeC, and also the classification conditions after that were changed. Otherwise, graphite particles 2 were obtained in the same manner as in Production Example A1.

- the reaction product was taken out from the distillation kettle and mechanically pulverized so that the average particle size became 4 ⁇ m. Thereafter, the pulverized product was heated to 1000 ° C. at a heating rate of 100 ° C./h in a nitrogen atmosphere, and heated at 1000 ° C. for 10 hours (primary heating). Subsequently, the heat-treated product was heated to a temperature of 3000 ° C. at a heating rate of 10 ° C./h in a nitrogen atmosphere, and heated (secondary heating) at a temperature of 3000 ° C. for 1 hour. Further, classification was performed to obtain graphite particles 4.

- Production Example A5 [Preparation of Graphite Particle 5] >> Coal tar was distilled under reduced pressure at 480 ° C., mechanically pulverized so that the average particle size was about 3 ⁇ m, and the classification conditions were changed to obtain graphite particles 5 in the same manner as in Production Example A4.

- Production Example A6 [Preparation of Graphite Particle 6] >> The secondary dispersion of Production Example A3 is adjusted so that the average particle size is about 4 ⁇ m, and heating is performed at a temperature increase rate of 1000 ° C./h to a temperature of 2000 ° C., at a temperature of 2000 ° C.

- Production Example A11 [Production of Graphite Particles 11]

- the graphite particles 11 were obtained in the same manner as in Production Example A1, except that the mechanical pulverization in Production Example A1 was adjusted so that the average particle size was about 7 ⁇ m, and the classification conditions were changed.

- Production Example A12 [Production of Graphite Particles 12] >> The secondary dispersion of Production Example A3 is adjusted so that the average particle size is about 9 ⁇ m, and the secondary heating is performed at a temperature increase rate of 750 ° C./h up to a temperature of 1500 ° C.

- the graphite particles 14 were obtained in the same manner as in Production Example A1, except that the classification conditions were changed.

- Production Examples A15 to A17 [Production of Graphite Particles 15 to 17]

- the secondary dispersion is adjusted so that the average particle size is about 14 ⁇ m, 7 ⁇ m, or 2 ⁇ m, and the secondary heating is performed at a temperature increase rate of 500 ° C./h up to a temperature of 1000 ° C. and at a temperature of 1000 ° C. Heated for 10 minutes.

- classification conditions were changed.

- graphite particles 15 to 17 were obtained in the same manner as in Production Example A3.

- Production Examples A18 and A19 [Production of Graphite Particles 18 and 19] >>

- the mechanical pulverization is performed so that the average particle diameter is about 5 ⁇ m or 3 ⁇ m, and heating in a nitrogen atmosphere is performed at a temperature increase rate of 500 ° C./h up to a temperature of 1800 ° C. and at a temperature of 1800 ° C. Heated for minutes.

- classification conditions were changed. Otherwise, graphite particles 18 and 19 were obtained in the same manner as in Production Example A1.

- Production Example A20 [Production of Graphite Particle 21] >> The mechanical pulverization of Production Example A1 was adjusted so that the average particle size was about 8 ⁇ m, and heating in a nitrogen atmosphere was performed at a temperature increase rate of 500 ° C./h up to a temperature of 2000 ° C. and heated at a temperature of 2000 ° C. for 30 minutes.

- the graphite particles 20 were obtained in the same manner as in Production Example A1, except that the classification conditions were changed.

- ⁇ Production Example A21 [Production of Graphite Particle 21] >> 5 parts by mass of the graphite particles 2 obtained in Production Example A2 were added to and mixed with 100 parts by mass of the melt-softened tar pitch.

- Production Example A22 [Production of Graphite Particles 22] >> Except for changing the classification conditions in Production Example A13, graphite particles 22 were obtained in the same manner as in Production Example A13.

- Production Example A23 [Production of Graphite Particles 23] >> The mechanical pulverization in Production Example A15 was adjusted so that the average particle size was about 0.7 ⁇ m, and the classification conditions were changed.

- Production Example A24 [Production of Graphite Particles 24] >> Heating in Production Example A14 under a nitrogen atmosphere was carried out in the same manner as in Production Example A14, except that the temperature was raised to 1500 ° C at a heating rate of 500 ° C / h and heated at 1500 ° C for 15 minutes, and the classification conditions were changed.

- the graphite particles 26 were obtained in the same manner as in Production Example A1, except that heating was performed for 1 hour and the classification conditions were changed.

- ⁇ Production Example A27 [Production of Graphite Particles 27] >> Graphite particles 27 were obtained in the same manner as in Production Example A3 except that the secondary dispersion of Production Example A3 was adjusted to an average particle size of about 15 ⁇ m and the classification conditions were changed.

- ⁇ Production Example A28 [Production of Graphite Particles 28] >> The secondary dispersion of Production Example A27 is adjusted to have an average particle size of about 10 ⁇ m, and heating is performed at a temperature increase rate of 100 ° C./h to a temperature of 800 ° C. and at a temperature of 800 ° C. for 5 minutes.

- a graphite particle 28 was obtained in the same manner as in Production Example A27 except that the above was changed.

- ⁇ Production Example A29 [Preparation of graphite particles 29] >> After scaly graphite (made by Ito Graphite Industries Co., Ltd .: CNP35 (trade name)) was pulverized so as to have an average particle size of 10 ⁇ m, it was classified to obtain graphite particles 29.

- ⁇ Production Example 30 [graphite particles 30] >> Graphite particles 30 were obtained in the same manner as in Production Example A29 except that the particles were pulverized so as to have an average particle diameter of 17 ⁇ m.

- the elastic layer compound is extruded with an extruder with a crosshead, molded into a roller shape with an outer diameter of about 9 mm, and then placed in an electric oven heated to 160 ° C. for 1 hour. Heated to cure and cure the adhesive. Cut off both ends of the rubber to make the rubber length 228 mm, then polish the surface so that it has a roller shape with an outer diameter of 8.5 mm, and form an elastic layer on the conductive substrate.

- An elastic roller 1 having a layer was obtained.

- the crown amount of this roller was 120 ⁇ m.

- carbon black particles particle diameter 20 nm, volume resistivity 1.0 ⁇ 10 6 2 7.0 kg of ⁇ ⁇ cm, pH 8.0

- a linear load 588 N / cm (60 kg / cm) for 60 minutes.

- drying was performed at 80 ° C. for 60 minutes using a dryer to obtain composite conductive fine particles C1.

- the stirring speed at this time was 22 rpm.

- the composite conductive fine particle C1 has an average particle diameter of 15 nm and a volume resistivity of 1.1 ⁇ 10. 2 It was ⁇ ⁇ cm.

- Example 1 [Preparation of coating solution for surface layer] An ⁇ -caprolactone-modified acrylic polyol solution (trade name: Plaxel DC2016; manufactured by Daicel Chemical Industries, Ltd.) was prepared.

- the ⁇ -caprolactone-modified acrylic polyol solution is a solution of 70% ⁇ -caprolactone-modified acrylic polyol and 30% xylene.

- the ⁇ -caprolactone-modified acrylic polyol is represented by the following structural formula (III), has a number average molecular weight of 4500, a weight average molecular weight of 9000, and a hydroxyl value (KOH ⁇ mg / g) of 80: Structural formula (III) Methyl isobutyl ketone was added to this solution and diluted so that the solid content was 19% by mass.

- (* 2) is a 7: 3 mixture of each butanone oxime block of hexamethylene diisocyanate (HDI) and isophorone diisocyanate (IPDI).

- 201 g of the mixed solution was placed in a glass bottle with an inner volume of 450 mL together with 200 g of glass beads having an average particle diameter of 0.8 mm as a dispersion medium, and dispersed for 100 hours using a paint shaker disperser. After dispersion, 2.85 g of graphite particles 1 were added (graphite particles were equivalent to 10 parts by mass with respect to 100 parts by mass of acrylic polyol solid content). Furthermore, it was dispersed for 5 minutes, and the glass beads were removed to obtain a surface layer coating solution.

- HDI hexamethylene diisocyanate

- IPDI isophorone diisocyanate

- the elastic roller produced in Production Example 37 was dipped once. After air drying at room temperature for 30 minutes or more, it was dried with a hot air circulating dryer at 80 ° C. for 1 hour and further at 160 ° C. for 1 hour to form a surface layer on the elastic layer to obtain a charging roller.

- the dipping time was 9 seconds

- the dipping coating lifting speed was an initial speed of 20 mm / s

- the final speed was 2 mm / s, during which the speed was changed linearly with respect to time.

- the diameter ratio was measured using the method described above. The results are shown in Table 3.

- the contact pressure was adjusted to 4.9 N at one end and 9.8 N in total at both ends by the pressing force of the spring.

- the charging roller is driven to rotate in accordance with the cylindrical metal 32 that is driven and rotated by a motor (not shown) at a peripheral speed of 45 mm / sec.

- a DC voltage of ⁇ 200 V is applied from the stabilized power source 34, and the current value flowing through the charging roller is measured by the ammeter 35.

- the electric resistance of the charging roller was calculated from the applied voltage and current value.

- the manufactured charging roller was allowed to stand in an N / N (normal temperature and normal humidity: 23 ° C., 55% RH) environment for 24 hours, and then the electrical resistance value was measured.

- this charging roller was placed in an environment of a temperature of 40 ° C. and a humidity of 95% RH for 30 days. It was then placed in an N / N environment for 7 days. The electrical resistance of this charging roller was measured. This is the electrical resistance after the environmental test.

- Table 4 shows the initial electrical resistance, the electrical resistance after the environmental test, and the rate of change thereof. The rate of change was expressed as a percentage obtained by dividing the absolute value of the difference between the initial electrical resistance and the electrical resistance after the environmental test by the initial electrical resistance.

- a color laser printer (trade name: LBP5400, manufactured by Canon Inc.) is used and modified so that a recording medium can be output at 150 mm / sec and 100 mm / sec (A4 portrait output). Used. The resolution of the image is 600 dpi, and the primary charging output is a DC voltage of ⁇ 1100V.

- the process cartridge having the configuration shown in FIG. 4 the process cartridge for the printer was used (for black).

- the charging roller of the process cartridge was replaced with a charging roller that had been left in a 40 ° C., 95% RH environment for one month.

- the charging roller was brought into contact with the electrophotographic photosensitive member with a pressing force of 4.9 N at one end and a total of 9.8 N at both ends.

- This process cartridge is left for 24 hours in a temperature 15 ° C., humidity 10% RH environment (environment 1), temperature 23 ° C., humidity 50% RH environment (environment 2) and temperature 30 ° C., humidity 80% RH environment (environment 3).

- the durability was evaluated in each environment. Specifically, an E character image with a printing density of 1% was subjected to a two-sheet intermittent durability test at a process speed of 150 mm / sec. In each environment, halftone images were output after 1000, 10000, and 20000 images were formed.

- the halftone image here was an image in which a horizontal line having a width of 1 dot and a spacing of 2 dots was drawn in the direction perpendicular to the rotation direction of the electrophotographic photosensitive member.

- Methyl ethyl ketone was added to an ⁇ -caprolactone-modified acrylic polyol solution (trade name: Plaxel DC2016; manufactured by Daicel Chemical Industries, Ltd.) to dilute the solid content to 22% by mass.

- the following components were added to 454.54 parts by mass of this diluted solution (100 parts by mass of acrylic polyol solid content) to prepare a mixed solution: Carbon black “# 52” (Mitsubishi Chemical Corporation) 50 parts by mass, ⁇ Modified dimethyl silicone oil (* 1) 0.08 parts by mass, -Block isocyanate mixture (* 2) 80.14 mass parts.

- 209 g of the above mixed solution was put in a glass bottle with an internal volume of 450 mL together with 200 g of glass beads having an average particle diameter of 0.8 mm as a medium, and dispersed for 100 hours using a paint shaker disperser. After the dispersion, 6.6 g of graphite particle 1 was added (graphite particle 1 is equivalent to 20 parts by mass with respect to 100 parts by mass of the acrylic polyol solid content).

- Example 3 A surface layer coating solution was prepared in the same manner as in Example 1 except that 2.85 g of polymethyl methacrylate resin particles having an average particle size of 10 ⁇ m were further added. This coating solution contains 10 parts by mass of each of graphite particles and polymethyl methacrylate resin particles with respect to 100 parts by mass of the acrylic polyol solid content. Using this coating solution, a charging roller was produced in the same manner as in Example 1.

- Example 4 Alcohol-modified silicone oil (trade name: FZ-3711; manufactured by Toray Dow Corning Silicone Co., Ltd.) was used as a prepolymer with bifunctional isocyanate.

- the mixed solution of methyl ethyl ketone was adjusted so that the solid content was 19% by mass.

- Example 1 The resin particles are equivalent to 10 parts by mass). Thereafter, dispersion was performed for 5 minutes, and the glass beads were removed to obtain a surface layer coating solution. Using this, a charging roller was produced in the same manner as in Example 1. The charging roller according to this example was evaluated in the same manner as in Example 1. The results are shown in Tables 3-5. ⁇ Examples 5 to 7> A coating solution for the surface layer was prepared in the same manner as in Example 2 except that the graphite particles 2 were changed to the graphite particles shown in Table 2 and the addition amount was changed as shown in Table 2. A charging roller was produced in the same manner as in Example 1 except that each surface layer coating solution was used and the elastic roller 1 was changed to the elastic roller 2. The charging roller according to this example was evaluated in the same manner as in Example 1.

- Example 8> A coating solution for the surface layer was prepared in the same manner as in Example 4 except that the graphite particles were changed to the graphite particles shown in Table 2 and the addition amount was changed as shown in Table 2.

- a charging roller was produced in the same manner as in Example 1 except that the elastic roller 1 was changed to the elastic roller 3 using this coating solution.

- the charging roller according to this example was evaluated in the same manner as in Example 1. The results are shown in Tables 3-5.

- a surface layer coating solution was prepared.

- a charging roller was produced in the same manner as in Example 8 except that this surface layer coating solution was used.

- the charging roller according to this example was evaluated in the same manner as in Example 1. The results are shown in Tables 3-5.

- Silicone resin “SR2360” (trade name, manufactured by Toray Dow Corning Silicone Co., Ltd.) was dissolved in toluene so that the solid content was 17%. The following components were added to 588.3 parts by mass (100 parts by mass of solid content) of this solution to obtain a mixed solution: Carbon black “# 52” (Mitsubishi Chemical Corporation) 40 parts by mass.

- the charging roller according to this example was evaluated in the same manner as in Example 1. The results are shown in Tables 3-5.

- Example 11> A coating solution for the surface layer was prepared in the same manner as in Example 4 except that the graphite particles were changed to the graphite particles shown in Table 2 and the addition amount was changed as shown in Table 2.

- a charging roller was produced in the same manner as in Example 1 except that this coating solution was used and the elastic roller 1 was changed to the elastic roller 4.

- the charging roller according to this example was evaluated in the same manner as in Example 1. The results are shown in Tables 3-5.

- Example 12> For the surface layer in the same manner as in Example 4 except that the paint shaker dispersion time was changed to 24 hours, the graphite particles were changed to the graphite particles shown in Table 2, and the addition amount was changed as shown in Table 2.

- a coating solution was prepared.

- a charging roller was produced in the same manner as in Example 11 except that this coating solution was used.

- the charging roller according to this example was evaluated in the same manner as in Example 1. The results are shown in Tables 3-5.

- Examples 13 to 16> A surface layer coating solution was prepared in the same manner as in Example 2 except that the graphite particles 2 were changed to the graphite particles shown in Table 2 and the addition amount was changed as shown in Table 2.

- a charging roller was produced in the same manner as in Example 1 except that these coating solutions were used.

- the charging roller according to this example was evaluated in the same manner as in Example 1. The results are shown in Tables 3-5.

- Examples 17 to 20> For the surface layer as in Example 10, except that the paint shaker dispersion time was changed to 48 hours, the graphite particles were changed to the graphite particles shown in Table 2, and the addition amount was changed as shown in Table 2.

- a coating solution was prepared.

- a charging roller was produced in the same manner as in Example 1 except that these coating solutions were used.

- the charging roller according to this example was evaluated in the same manner as in Example 1. The results are shown in Tables 3-5.

- Examples 2122 to 23> The surface layer coating solution was changed in the same manner as in Example 4 except that the graphite particles were changed to the graphite particles shown in Table 2, the addition amount was changed as shown in Table 2, and the polymethyl methacrylate particles were not added. Prepared. A charging roller was produced in the same manner as in Example 8 except that these coating solutions were used. The charging roller according to this example was evaluated in the same manner as in Example 1. The results are shown in Tables 3-5.

- Examples 22 to 25> A coating solution for the surface layer was prepared in the same manner as in Example 1 except that the graphite particles were changed to the graphite particles shown in Table 2 and the addition amount was changed as shown in Table 2.

- a charging roller was produced in the same manner as in Example 1 except that this coating solution was used.

- the charging roller according to this example was evaluated in the same manner as in Example 1. The results are shown in Tables 3-5.

- Example 26> A coating solution for the surface layer was prepared in the same manner as in Example 1 except that the graphite particles were changed to the graphite particles shown in Table 2 and the addition amount was changed as shown in Table 2. Using this, a charging roller was produced in the same manner as in Example 8. The charging roller according to this example was evaluated in the same manner as in Example 1. The results are shown in Tables 3-5.

- Example 27> For the surface layer as in Example 10, except that the paint shaker dispersion time was changed to 48 hours, the graphite particles were changed to the graphite particles shown in Table 2, and the addition amount was changed as shown in Table 2.

- a coating solution was prepared.

- a charging roller was produced in the same manner as in Example 11 except that this coating solution was used.

- the charging roller according to this example was evaluated in the same manner as in Example 1. The results are shown in Tables 3-5.

- Example 28> A coating solution for the surface layer was prepared in the same manner as in Example 17 except that the graphite particles were changed to the graphite particles shown in Table 2 and the addition amount was changed as shown in Table 2.

- a charging roller was produced in the same manner as in Example 1 except that this coating solution was used.

- Example 29> A coating solution for the surface layer was prepared in the same manner as in Example 17 except that the graphite particles were changed to the graphite particles shown in Table 2 and the addition amount was changed as shown in Table 2.

- a charging roller was produced in the same manner as in Example 1 except that this coating solution was used.

- the charging roller according to this example was evaluated in the same manner as in Example 1. The results are shown in Tables 3-5.

- ⁇ Comparative Example 1> A charging roller was obtained in the same manner as in Example 13 except that graphite particles were not added.

- the charging roller according to this comparative example was evaluated in the same manner as in Example 1. The results are shown in Tables 3-5.

- ⁇ Comparative Examples 2 and 3> A charging roller was obtained in the same manner as in Example 2 except that the type and amount of graphite particles were changed as shown in Table 2. The charging roller according to this comparative example was evaluated in the same manner as in Example 1. The results are shown in Tables 3-5.

- ⁇ Comparative example 4> A coating solution for the surface layer was prepared in the same manner as in Comparative Example 2 except that the type and addition amount of the graphite particles were changed as shown in Table 2.

- a charging roller was obtained in the same manner as in Comparative Example 2 except that this surface layer coating solution was used and the elastic roller 1 was changed to the elastic roller 3. The charging roller according to this comparative example was evaluated in the same manner as in Example 1. The results are shown in Tables 3-5.

- ⁇ Comparative Example 5> A surface layer coating solution was prepared in the same manner as in Example 17 except that the type and amount of graphite particles were changed as shown in Table 2.

- a charging roller was prepared in the same manner as in Example 17 except that this surface layer coating solution was used and the elastic roller 3 was used.

- the charging roller according to this comparative example was evaluated in the same manner as in Example 1. The results are shown in Tables 3-5.

- Carbon black "MA100" trade name, manufactured by Mitsubishi Chemical Corporation

Landscapes

- Physics & Mathematics (AREA)

- Engineering & Computer Science (AREA)

- General Physics & Mathematics (AREA)

- Plasma & Fusion (AREA)

- Computer Vision & Pattern Recognition (AREA)

- Electrostatic Charge, Transfer And Separation In Electrography (AREA)

- Paints Or Removers (AREA)

Abstract

Description

そこで本発明は、多様な環境下で導電性の表面層が伸縮を繰り返した場合であっても、当該表面層中の導電性粒子の凝集が抑えられ、帯電性能が変化しにくい帯電部材およびその製造方法を提供することに向けたものである。また本発明は、多様な環境下においても安定して高品位な電子写真画像を形成することのできる電子写真装置、プロセスカートリッジを提供することに向けたものである。

本発明者らは上記した課題に対して種々の検討を行った。その結果、特定の結晶状態の黒鉛粒子を、ウレタン結合およびシロキサン結合からなる群から選ばれる少なくとも一方の結合を有するバインダー樹脂に分散させられて導電化されている表面層は、それが繰り返し伸縮した場合であっても、黒鉛粒子の当該導電性表面層内での移動や凝集を良好に抑制できることを見出した。本願発明はこのような本願発明者らの新たな知見に基づくものである。

本発明に係る帯電部材は、導電性の基体、及び、該基体上に形成された導電性の弾性層及び導電性の表面層を有する帯電部材であって、該弾性層は、エチレンオキサイド由来のユニットを有する重合体を含有し、該表面層は、バインダー樹脂及び黒鉛粒子を含有し、該バインダー樹脂は、ウレタン結合、シロキサン結合またはウレタン結合およびシロキサン結合を分子内に有している樹脂を含み、該黒鉛粒子は、黒鉛(002)面の面間隔が0.3362nm以上、0.3449nm以下であることを特徴とする。

また、本発明に係るプロセスカートリッジは、上記の帯電部材及び被帯電体が一体化され、かつ、電子写真装置本体に着脱自在に構成されていることを特徴とする。さらに、本発明に係る電子写真装置は、上記の帯電部材および該帯電部材により帯電される被帯電体を有していることを特徴とする。

更に本発明に係る上記の帯電部材の製造方法は、ウレタン結合、シロキサン結合またはウレタン結合およびシロキサン結合を分子内に有している樹脂の原料と、黒鉛(002)面の面間隔が0.3362nm以上、0.3449nm以下である黒鉛粒子とを含有している表面層形成用の塗布液を弾性層上に塗布し、該樹脂の原料を反応させて前記表面層を形成する工程を含むことを特徴とする。

本発明によれば、多様な環境下でも安定かつ良好な帯電性能を発揮する帯電部材を得られる。また、本発明によれば、多様な環境の下でも高品位な電子写真画像を安定して提供できる電子写真装置およびプロセスカートリッジを得られる。

図2A及び図2Bは、本発明に係る帯電ローラの電気抵抗値の測定方法の説明図である。

図3は、本発明に係る電子写真装置の断面図である。

図4は、本発明に係るプロセスカートリッジの断面図である。

〔表面層〕

表面層3は、バインダー樹脂及び該バインダー樹脂に分散されている黒鉛粒子を含んでいる。該黒鉛粒子は、黒鉛(002)面の面間隔が、0.3362nm以上、0.3449nm以下である。該バインダー樹脂は、分子内にウレタン結合、シロキサン結合、またはウレタン結合及びシロキサン結合を有する樹脂を含んでいる。

本発明に係る表面層が、繰り返しの伸縮によっても黒鉛粒子の当該表面層内での移動を良く抑制できる理由を以下に説明する。

本発明者らは、エチレンオキサイド由来のユニットを有するゴムで構成されている導電性弾性層及び該導電性弾性層を被覆している、ウレタン樹脂と該ウレタン樹脂に分散された黒鉛粒子とを含む導電性の表面層からなる帯電ローラについて以下の実験を行った。すなわち、表面層中の導電性粒子として、黒鉛(002)面の面間隔が異なる黒鉛粒子を用いた以外は共通の構成を有する複数の帯電ローラを用意した。そして、これらの帯電ローラを環境試験に供した。具体的には、これらの帯電ローラを、温度23℃、湿度55%RHの環境(以降「N/N環境」ともいう)に24時間置き、次いで温度40℃、湿度95%RHの環境に30日間置き、さらにN/N環境に7日間置いた。そして、かかる環境試験に供した各帯電ローラの表面層中の黒鉛粒子の状態を電子顕微鏡で観察し、環境試験の前後における表面層中の黒鉛粒子の分散状態の変化を見た。その結果、黒鉛(002)面の面間隔が、0.3362~0.3449nmの範囲にある黒鉛粒子を用いた表面層は、環境試験前後における表面層中の黒鉛粒子の分散状態の変化が非常に少なかった。また、上記の実験においてウレタン樹脂をジメチルポリシロキサンに変えた以外は同様にして作成した複数の帯電ローラについても同様の結果が得られた。

これらの実験結果から、黒鉛(002)面の面間隔が0.3362~0.3449nmの黒鉛粒子を含む表面層においては、当該該黒鉛粒子の、周囲に存在しているバインダー樹脂に対する相対的な位置がほぼ固定化(immobilize)されていると考えられる。そのため、導電性表面層の繰り返しの伸縮によっても導電性表面層内での移動が良好に抑制されているものと推定される。そして、当該固定化(immobilization)は、黒鉛粒子が有する六角網平面の積み重なりの層間にウレタン樹脂やシリコーン樹脂が入り込むこと(インターカレーション,intercalation)によって生じているものと推測される。ここで、黒鉛粒子の黒鉛(002)面の面間隔の数値の技術的な意味を確認する。文献「カーボンブラック便覧 第三版」(平成7年4月15日 カーボンブラック協会発行)の第56頁第12行目には炭素原子の六角網平面が規則性を持って積層した完全な黒鉛構造を有する黒鉛の(002)面の面間隔が3.354オングストロームであることが記載されている。また、当該文献の第56頁第11行目には、黒鉛ほどには結晶構造が発達していない炭素前駆体の面間隔が3.47~3.60オングストロームであることが記載されている。また、文献「カーボンブラックの特性と最適配合および利用技術」(1997年5月26日、株式会社技術情報協会発行)の第8頁の図9に示されているように、カーボンブラックのように炭素原子の六員環網状に配列した層が規則的に配列していないものは、面間隔が0.365nm(3.65オングストローム)であることが記載されている。このことから、黒鉛(002)面の面間隔の値は、黒鉛粒子の結晶化の発達の程度を示すパラメータであることが理解できる。従って、本発明に係る面間隔の数値範囲は、芳香族網状平面が相当に高度に規則的に積み重なっているものの、その規則性は、一般の黒鉛が有しているほどにまでは完全ではない層状構造を有している黒鉛粒子を規定しているものである。ところで、不完全に積み重なった積層構造を有する炭素は、文献「カーボンブラック便覧 第三版」(平成7年4月15日 カーボンブラック協会発行)の第56頁の図1.4中、右から2番目に図示されているように部分的に層の間隔が広くなった部分や、右から3番目に図示されているように部分的な欠陥を有していると推定されている。そして、このような層間隔の広がり部分や欠陥部分には、カルボキシル基や酸素といった極性基が存在していると考えられている。本発明においては、当該広がり部分や欠陥部分に存在する極性基と、バインダー樹脂のウレタン結合やシロキサン結合との親和性(affinity)によってバインダー樹脂が黒鉛粒子の層間にインターカレートしているものと考えられる。一方、当該面間隔が0.3354nmであるグラファイトは、層間距離が小さすぎること、および炭素前駆体をグラファイト化する過程で、層間に存在していた極性基が殆ど分解されるため、バインダー樹脂がインターカレートする可能性はきわめて低い。このことは、特開2004−217450号公報の[0003]の「グラファイトは・・・層面間距離0.335nmの異方性の強い層状構造を有する物質であ」り、「面内の結合を攻撃するような反応は進行しにくい」との記載からも裏付けられる。一方、面間隔は、完全な黒鉛が有する面間隔の0.3354nmから大きくなるにつれて黒鉛粒子の導電性が低下する。つまり、黒鉛粒子の六方網目平面の積み重なった結晶構造においては、当該六方網面内を自由電子のように運動するπ電子が存在するために高い導電性を有することが知られている(「日立粉末冶金テクニカルレポートNo.3(2004)」の第2頁右欄第2~6行参照)。そのため、層間距離が大きくなるにつれて当該π電子の運動性が阻害され、導電性が低下していく。以上述べた通り、本発明に係る黒鉛粒子の黒鉛(002)面の面間隔の数値範囲は、良好な導電性を有し、かつ、層間にバインダー樹脂をインターカレートさせるために適した黒鉛粒子を規定しているという技術的な意味を有している。

黒鉛粒子の平均粒径は0.5~15μm、特には1~8μmとすることが好ましい、帯電部材中の電流の流れを制御することができ、更に、上記抵抗変動を抑制する効果を発現できる。また、黒鉛粒子の長径/短径の比は、2以下であることが、より好ましい。この範囲とすることにより、帯電部材中の電流の流れを、より容易に制御することが可能になる。同時に、過剰放電や放電不足による電子写真画像へのブロッチの発生をより確実に抑制することができる。さらに、黒鉛粒子の平均粒径(μm)をAとするとき、粒径が0.5A以上5A以下の範囲にある黒鉛粒子が、全黒鉛粒子の80%以上であることがより好ましい。これは、黒鉛粒子の粒度分布が、シャープであることがより好ましいことを示唆している。本範囲とすることにより、帯電部材中の電流の流れを、より容易に制御することできると同時に、前記ブロッチの発生をより確実に抑制することもできる。

黒鉛粒子の表面層における占有量は、体積占有率で1%乃至50%、好ましくは、2%乃至30%であることが好ましい。本範囲とすることにより、熱や水分による表面層の膨張抑制効果が、より顕著に奏される。また、帯電部材中の電流の流れを、より容易に制御することができると同時に、前記ブロッチの発生をより確実に抑制することもできる。

黒鉛粒子は、バインダー樹脂100質量部に対し、0.5質量部乃至50質量部混合することが好ましい。より好ましくは1質量部以上であり、特に好ましくは、2質量部乃至30質量部である。本範囲とすることにより、上記体積占有率をより好ましい範囲に制御できる。従って、熱や水分による表面層の膨張抑制効果を、より顕著に奏することが可能になる。また、帯電部材中の電流の流れを、より容易に制御することが可能になると同時に、前記ブロッチの発生をより確実に抑制することもできる。

また、黒鉛粒子は、SP2共有結合によって層構造をなす炭素原子を含有する物質である。また、該黒鉛粒子は、ラマンスペクトルにおける、黒鉛に由来する、1580cm−1のピークのピーク強度半値幅が80cm−1以下であるものが好ましく、60cm−1以下であるものがより好ましい。

黒鉛粒子としては人造黒鉛が好適に用いられる。具体的には、官能基が多く結合しているコークス、タールピッチ、バルクメソフェーズピッチおよびメソカーボンマイクロビーズ等から得られる炭素前駆体を黒鉛化処理して得られる黒鉛粒子を用いることができる。以下に、本発明に係る黒鉛粒子の製造方法の概略を記す。

・コークス等を黒鉛処理して得られる粒子;

コークス等のフィラーにピッチ等のバインダーを加えて成形し、その後焼成することにより得られる。フィラーとしては、石油蒸留における残渣油、またはコールタールピッチを500℃程度で加熱して得られる生コークスを、更に1200℃以上1400℃以下で焼成して得られるコークス等が使用できる。バインダーとしては、タールの蒸留残渣として得られるピッチ等が使用できる。

コークスを用いて黒鉛粒子を得る方法としては、例えばコークス粒子を体積平均粒径が10μm程度になるように微粉砕し、酸素原子を分子内に含む樹脂(例えばフラン樹脂等)と混合する。その後、150℃程度の加熱下で混練する。その後、体積平均粒径が20μm程度になるように機械粉砕する。得られた粉砕物を700~1000℃で熱処理する。次に、温度2600~3000℃で10~20分程度、熱処理することによって本発明に係る黒鉛粒子を得ることができる。ここで、加熱温度が高いほど面間隔は小さくなり、また熱処理の時間が長いほど面間隔は小さくなる。そのため、熱処理の温度及び時間を上記の範囲で適宜調整する。

・バルクメソフェーズピッチを黒鉛処理して得られる粒子

バルクメソフェーズピッチは、例えば、コールタールピッチ等から溶剤分別によりβ−レジンを抽出し、これを水素添加、重質化処理を行うことによって得ることができる。また、重質化処理後、微粉砕し、次いでベンゼン又はトルエン等により溶剤可溶分を除去することもできる。このバルクメソフェーズピッチはキノリン可溶分が95質量%以上であることが好ましい。95質量%未満のものを用いると、粒子内部が液相炭化しにくく、固相炭化するため粒子が破砕状のままとなる。長径/短径比を小さくするためには、上記制御を行うことが、より好ましい。

メソフェーズピッチを用いて黒鉛粒子を得る方法としては、まず、前記のバルクメソフェーズピッチを微粉砕して、これを空気中200~350℃で熱処理して、軽度に酸化処理する。この酸化処理によって、バルクメソフェーズピッチ粒子は表面のみ不融化され、次工程の黒鉛処理時の溶融、融着が防止される。この酸化処理されたバルクメソフェーズピッチ粒子は酸素含有量が5質量%以上15質量%以下であることが適当である。次にこの酸化処理したバルクメソフェーズピッチ粒子を窒素、アルゴン等の不活性雰囲気下にて、1000℃以上3500℃以下で、10~60分熱処理することにより所望の黒鉛粒子が得られる。炭素前駆体としてバルクメソフェーズピッチ粒子を用いる場合にも、加熱処理時の加熱温度が高いほど面間隔は小さくなり、また熱処理の時間が長いほど面間隔は小さくなる。そのため、熱処理の温度及び時間を上記の範囲で適宜調整する。

・メソカーボンマイクロビーズを黒鉛処理して得られる粒子;

メソカーボンマイクロビーズを得る方法としては、石炭系重質油又は石油系重質油を300℃以上500℃以下の温度で熱処理し、重縮合させて粗メソカーボンマイクロビーズを生成させる。その後、反応生成物を濾過、静置沈降、遠心分離などの処理をしてメソカーボンマイクロビーズを分離した後、ベンゼン、トルエン、キシレン等の溶剤で洗浄し、さらに乾燥する方法等がある。

このメソカーボンマイクロビーズを用いて黒鉛粒子を得るには、まず乾燥を終えたメソカーボンマイクロビーズを破壊させない程度の力で機械的に一次分散させておくことが、黒鉛処理後の粒子の合一防止や均一な粒度を得るために好ましい。この一次分散を終えたメソカーボンマイクロビーズは、不活性雰囲気下において200~1500℃の温度で一次加熱して、炭化させる。得られた炭化物は、やはり炭化物を破壊させない程度の力で炭化物を機械的に分散させることが、黒鉛処理後の粒子の合一防止や均一な粒度を得るために好ましい。分散した炭化物を、不活性雰囲気下において1000~3500℃で、10~60分間、加熱することで所望の黒鉛粒子が得られる。炭素前駆体としてメソカーボンマイクロビーズを用いる場合にも、加熱処理時の加熱温度が高いほど面間隔は小さくなり、また熱処理の時間が長いほど面間隔は小さくなる。そのため、熱処理の温度及び時間を上記の範囲で適宜調整する。

(バインダー樹脂)

バインダー樹脂は、ウレタン結合、シロキサン結合またはウレタン結合およびシロキサン結合を分子内に有することが必要である。先に述べたとおり、ウレタン結合部分およびシロキサン結合部分は、本発明に係る黒鉛粒子の層間へのバインダー樹脂のインターカレーションに重要な役割させるためである。具体的な樹脂としては、ポリウレタン樹脂、シリコーン樹脂を例示することができる。

ポリウレタン樹脂を含む表面層は、上記の黒鉛粒子と、ポリオールとイソシアネート基を有する化合物とを含有する表面層形成用塗布液を弾性層等の表面に塗布し、ポリオールとイソシアネート基を有する化合物とを反応させることにより形成できる。

また、シリコーン樹脂を含む表面層は、上記の黒鉛粒子と、加水分解性のオルガノシロキサンとを含有する表面層形成用塗布液を弾性層等の表面に塗布し、該オルガノシロキサンを脱水縮合または脱アルコール縮合させることにより形成できる。ここで、加水分解性のオルガノシロキサンとしては、トリアルコシキシラン、ジアルコキシシラン等、加水分解可能な基を分子内に2つあるいは3つ有するシラン化合物が挙げられる。加水分解可能な基を分子内に2つまたは3つ有するシラン化合物は、バインダー樹脂を柔軟にすることができるため好ましい。

さらに、本発明に係るバインダー樹脂として、ウレタン結合やシロキサン結合をグラフトさせた樹脂が好ましい。バインダー樹脂の黒鉛粒子へのインターカレーションは弾性層等の表面に塗布した塗布液の塗膜中でのウレタン結合やシロキサン結合の形成と並行して起こっているものと推定される。このとき、ウレタン結合やシロキサン結合が、塗膜中での運動の自由度が高いグラフト部分にあることで、バインダー樹脂を黒鉛粒子により効率的にインターカレーションさせることができる。具体的には、下記構造式(I)、((II)で示したように、ハードセグメント(主鎖)が、炭素−炭素結合を有するアクリル樹脂やスチレン樹脂であり、主鎖に対するソフトセグメント(側鎖)にウレタン結合やシロキサン結合を有している構成が挙げられる。

構造式(I)

構造式(II)

なお、上記構造式(I)及び(II)中、R1~R4は各々独立して水素原子、炭素数1~3のアルキル基、ハロゲン原子等を示し、m及びnは0以上の整数を示し、lは1以上の整数を示す。

ウレタン結合を側鎖に有するグラフトポリマーは、アクリル樹脂やスチレン樹脂からなる主鎖を有し、かつ、ヒドロキシル基を側鎖に有するポリオールとイソシアネート基を有する化合物とを反応させることで合成できる。また、主鎖と側鎖の結合部分をエステル結合とすること、更には、当該エステル結合と、ウレタン結合やシロキサン結合との間に炭素数2以上のアルキレン基を存在させることが好ましい。塗膜中における側鎖に、より大きな運動の自由度を付与できるためである。

当該グラフトポリマーは、アクリル樹脂やスチレン樹脂の主鎖を有し、側鎖に炭素数2以上のアルキレン基と、該アルキレン基にエステル基などを介してヒドロキシル基が結合しているポリオールとイソシアネート基を有する化合物とを反応させることで得られる。ここで用いるポリオールは、アクリルモノマーまたはスチレンモノマーに、ヒドロキシアルキルメタクリレートまたはヒドロキシアルキルアクリレート等のヒドロキシル基含有アクリレートを加えて重合させることにより合成できる。また、上記のポリオールとして、アクリル樹脂やスチレン樹脂からなる主鎖に対して、アルキレン基と末端ヒドロキシル基とを有する側鎖をエステル基を用いて導入したε−カプロラクトン変性ポリオールを用いることもできる。当該ε−カプロラクトン変性ポリオールは、例えば、ダイセル化学工業株式会社により「プラクセルDC2016」(商品名)として上梓されている。

また、イソシアネート基を有する化合物としては下記の化合物が例示できる。脂肪族ジイソシアネート(ヘキサメチレンジイソシアネート、トリメチルヘキサメチレンジイソシアネート等)、脂環族ジイソシアネートイソホロンジイソシアネート等、芳香族脂肪族ジイソシアネート(キシリレンジイソシアネート等)、芳香族ジイソシアネート(トリレンジイソシアネート、4,4−ジフェニルメタンジイソシアネート等)、および上記各ジイソシアネートの2量体及び3量体。運動の自由度をより大きい側鎖を有するウレタン樹脂を得るためには、上記の中でも脂肪族ジイソシアネートがより好ましい。また、ウレタン結合を立体的に形成し、黒鉛粒子位置変化の抑制効果を高めるために、3量体を使用することが特に好ましい。

一方、側鎖にシロキサン結合を有するグラフトポリマーは、ヒドロキシル基を側鎖に有するポリオールと、トリアルコキシシラン及びジアルコキシシラン等の混合物を脱水縮合あるいは脱アルコール縮合させて得ることができる。また、アクリルモノマーまたはスチレンモノマーに、シリコーン変性メタクリレートまたはシリコーン変性アクリレート等のシロキサン結合含有アクリレートを加え、重合させることにより得ることもできる。

なお、ウレタン結合及びシロキサン結合はバインダー樹脂全量に対して、2質量%以上含有させることがより好ましい。これにより、前述した、バインダー樹脂の黒鉛粒子へのインターカレーションによる黒鉛粒子の固定化の効果がより発現しやすくなる。

また、これらの樹脂を他のバインダー樹脂に混合しても良い。他のバインダー樹脂としては、公知のバインダー樹脂を採用することができる。例えば、フッ素樹脂、ポリアミド樹脂、アクリル樹脂、ブチラール樹脂等が挙げられる。また、天然ゴムやこれを加硫処理したもの、合成ゴムなどのゴム等を添加しても良い。

表面層中においては、黒鉛粒子の総数の80%以上が、10μm以上100μm以下の間隔で存在することが、より好ましい。これにより、熱や水分による表面層の膨張抑制効果を、より顕著に奏することが可能になる。また、帯電部材中の電流の流れを、より容易に制御することが可能になると同時に、前記ブロッチ の発生をより確実に抑制することができる。

表面層は、23℃、50%RH環境中で1×102~1×1015Ω・cm程度の体積抵抗を有するように調整することが好ましい。表面層の体積抵抗率は、次のようにして求める。まず、ローラ状態から表面層を剥がし、5mm×5mm程度の矩形に切り出す。両面に金属を蒸着して電極とガード電極とを作製し測定用サンプルを得る。あるいはアルミシートの上に塗布して表面層塗膜を形成し、塗膜面に金属を蒸着して測定用サンプルを得る。得られた測定用サンプルについて、微小電流計「ADVANTEST R8340A ULTRA HIGH RESISTANCE METER」(商品名、株式会社アドバンテスト製)を用いて、200Vの電圧を印加する。そして、30秒後の電流を測定し、膜厚と電極面積とから計算して体積抵抗率を求める。

本発明に係る黒鉛粒子以外の導電性粒子は、本発明の目的を損なわない範囲で公知のイオン導電剤、電子導電剤を用いてもよい。例えば、イオン導電剤としては、環境変化に対して電気抵抗が変動しにくい過塩素酸4級アンモニウム塩が挙げられる。電子導電剤としては公知の導電性カーボンブラックが挙げられる。

表面層には、本発明の効果を損なわない範囲で絶縁性粒子を更に含有させてもよい。また、表面層には、表面の離型性を向上させるために、離型剤を含有させても良い。表面層に離型剤を含有させることで、帯電部材の表面に汚れが付着することを防ぎ、帯電部材の耐久性を向上させることができる。また、帯電部材と電子写真感光体との間での相対移動が滑らかになり、スティックスリップのような不規則な移動状態の発生を低減される。その結果、帯電部材の表面の不規則な摩耗の発生、異音の発生等が抑制される。離型剤が液体の場合は、表面層を形成する際にレベリング剤としても作用する。このような離型剤として、低表面エネルギーを有するもの、摺動性を有するものなどを利用することができ、その性状として、固体及び液体のものを用いることができる。具体的には、二硫化モリブデン、二硫化タングステン、窒化ホウ素、一酸化鉛等の金属酸化物である。また、オイル状或いは固体状(離型性樹脂或いはその粉末、ポリマーの一部に離形性を有する部位を導入したもの)の珪素やフッ素を分子内に含む化合物、ワックス、高級脂肪酸、その塩やエステル、その他誘導体も使用できる。

表面層の厚さは、0.1~100μm、特には1~50μmとすることが好ましい。なお、表面層の膜厚は、ローラ断面を鋭利な刃物で切り出して、光学顕微鏡や電子顕微鏡で観察することで測定できる。表面層は、表面処理が施されていてもよい。表面処理としては、UVや電子線を用いた表面加工処理や、化合物等を表面に付着及び/又は含浸させる表面改質処理を挙げることができる。

帯電ローラは、電子写真感光体の帯電を良好なものとするため、通常、電気抵抗が、温度23℃、湿度50%RH環境中において、1×102Ω以上1×1010Ω以下であることが好ましい。 図2A及び図2Bに帯電ローラの電気抵抗の測定法を示す。導電性基体1の両端を、荷重のかかった軸受け33により電子写真感光体と同じ曲率の円柱形金属32に平行になるように当接させる。この状態で不図示のモータにより円柱形金属32を回転させ、当接した帯電ローラ5を従動回転させながら安定化電源34から直流電圧−200Vを印加する。この時に流れる電流を電流計35で測定し、帯電ローラの抵抗を計算する。本実施例では、荷重は各4.9N、金属製円柱32は直径30mm、金属製円柱32の回転は周速45mm/secとした。

また、帯電ローラは電子写真感光体に対して、長手のニップ幅を均一にするという観点から、長手方向中央部が一番太く、長手方向両端部にいくほど細くなる形状、いわゆるクラウン形状が好ましい。クラウン量は、中央部の外径と中央部から90mm離れた位置の外径との差が、30μm以上、200μm以下であることが好ましい。

帯電ローラは、表面の十点平均粗さRzjisが2μm以上、30μm以下であり、表面の凹凸平均間隔Rsmが15μm以上、150μm以下であることがより好ましい。帯電ローラの表面粗さRzjis、凹凸平均間隔Rsmをこの範囲とすることにより、帯電ローラと電子写真感光体との接触状態をより安定にすることができる。これにより電子写真感光体を均一に帯電することが容易になるため、より好ましい。表面の十点平均粗さRzjis及び表面の凹凸平均間隔Rsmは、日本工業規格(JIS) B0601−2001に基づき、表面粗さ測定器「SE−3400」(商品名、株式会社小坂研究所製)を用いて測定する。ここで、Rzjisは、帯電部材の表面を無作為に6箇所測定して得た値の算術平均値である。また、Rsmは、帯電部材の表面を無作為に6箇所選び、各々における各10点の凹凸間隔を測定し、その平均を測定箇所のRsmとし、当該帯電部材の表面のRsmは6箇所のRsmの算術平均値である。なお、RzjisおよびRsmの測定の際の基準長さは8mm、カットオフ値は0.8mmとする。

〔基体〕

基体1は、導電性を有し、その上に設けられる弾性層及び表面層を支持する。その材質としては、鉄、銅、ステンレス、アルミニウム、ニッケル等の金属やその合金を挙げられる。また、樹脂製の基材の表面を金属等で被覆して表面導電性としたものや導電性樹脂組成物から製造されたものも使用可能である。

〔弾性層〕

弾性層2は、帯電ローラと電子写真感光体との当接ニップ幅を十分に確保するために設けられる。弾性層2はエチレンオキサイド由来のユニットを有する重合体を含む。これにより弾性層が帯電ローラに適した導電性を付与されている。なお、帯電ローラの弾性層に求められている一般的な導電性とは、温度23℃、湿度50%RH環境下で測定したときの体積抵抗が102~1010Ω・cm程度である。なお、弾性層の体積抵抗率の測定は、弾性層に使用するすべての材料を厚さ1mmのシートに成型し、両面に金属を蒸着して電極とガード電極を形成して得た体積抵抗率測定試料を、前記した表面層の体積抵抗率測定方法と同様にして測定できる。また、帯電ローラの弾性層に求められている一般的な硬度は、マイクロ硬度(MD−1型)で30~70°程度である。なお、「マイクロ硬度(MD−1型)」とは、アスカー マイクロゴム硬度計MD−1型(商品名、高分子計器株式会社製)を用いて測定される硬度である。ここでは、常温常湿(23℃、50%RH)の環境中に12時間以上放置した帯電部材に対して該硬度計を10Nのピークホールドモードで測定した値とする。このような弾性層を与えるエチレンオキサイド由来のユニットを有する重合体の例を以下に例示する。エチレンオキサイドの単独重合体、エチレンオキサイドとプロピレンオキサイドとの共重合体、ポリエーテルエステル、ポリエーテルアミド、ポリエーテルエステルアミド、ポリ(エチレングリコールアクリレート)、ポリ(エチレングリコール)メチルエーテル、ポリ(エチレングリコール)とポリエチレンのブロック共重合体、ポリ(エチレングリコール)とポリ(プロピレングリコール)のブロック共重合体、ポリ(エチレングリコール)とポリ(テトラメチレングリコール)のブロック共重合体、エピクロルヒドリンゴム等。

弾性層2は上記例示に係る重合体の複数を含んでいてもよい。特に、上記重合体の中でもエピクロルヒドリンゴムは、弾性層の電気抵抗の制御及び弾性層の硬度の制御が容易である点で好ましい。エピクロルヒドリンゴムは、それ自体が中抵抗領域、具体的には、体積抵抗で1.0×109~1.0×105Ωcm程度の導電性を有する。そのため、弾性層を導電化する場合に、弾性層への導電剤の添加を不要にし、あるいは添加量を少なくすることができる。これは弾性層を柔軟に保つうえで有利である。このようなエピクロルヒドリンゴムの具体例を以下に挙げる。エピクロルヒドリン単独重合体、エピクロルヒドリン−エチレンオキサイド共重合体、エピクロルヒドリン−アリルグリシジルエーテル共重合体及びエピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル三元共重合体。これらの中でも、エピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル三元共重合体は、特に安定した中抵抗領域の導電性を示すため好適に用いられる。エピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル三元共重合体は、重合度や組成比の調整により導電性、加工性を制御することができる。また、エピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル三元共重合体の全質量に対して、エチレンオキサイド由来のユニットを30質量%以上含有する重合体を弾性層の全重量に対し40重量%以上含有させた弾性層が特に好ましい。弾性層の体積抵抗を安定して前記した範囲にすることができるからである。なお、重合体中のエチレンオキサイド由来のユニット量は、1H−NMR及び13C−NMRを用いて算出することができる。

弾性層2は他の重合体を更に含んでいてもよい。他の重合体としては一般的なゴムが挙げられる。他の重合体の例を以下に挙げる。EPM(エチレン−プロピレンゴム)、EPDM(エチレン−プロピレン−ジエン共重合体)、NBR(アクリロニトリル−ブタジエン共重合ゴム)、クロロプレンゴム、天然ゴム、イソプレンゴム、ブタジエンゴム、スチレン−ブタジエンゴム、ウレタンゴム、シリコーンゴム等。SBS(スチレン・ブタジエン・スチレン−ブロックコポリマー)、SEBS(スチレン・エチレンブチレン・スチレン−ブロックコポリマー)。

弾性層2の体積抵抗率の調整のために、イオン導電剤や電子導電剤を適宜添加してもよい。弾性層が極性ゴムを含む場合、導電剤には、アンモニウム塩を用いることが好ましい。さらに、弾性層2は硬度等の調整、種々な機能を付与するために絶縁性粒子、老化防止剤、充填剤を含んでいてもよい。

弾性層は、弾性層材料を予め所定の膜厚に形成して得たシートあるいはチューブを導電性基体に接着又は被覆することによって形成することができる。また、クロスヘッドを備えた押出し機を用いて、導電性基体と弾性層材料を一体的に押出して作製することもできる。弾性層は、表面層の形成のために、さらに、UVや電子線を用いた表面加工処理や、化合物等を表面に付着及び/又は含浸させる表面改質処理を行っていても良い。

〔中間層等〕

本発明に係る帯電部材は、弾性層2と表面層3の間に中間層を有していてもよい。弾性層中に含まれる軟化油、可塑剤等の低分子成分の帯電部材の表面へのブリードアウトの抑制に効果がある。また、基体1と弾性層2の間には導電性の接着層を設けてもよい。

(帯電部材の製造方法)

帯電部材の製造方法は、前記した黒鉛粒子、バインダー樹脂の原料及び必要な他の成分を含む表面層形成用の塗布液を弾性層の表面または表面層上に形成した中間層の表面に公知の方法で塗布し、該バインダー樹脂の原料を反応させる工程を含む。塗布方法の例は、静電スプレー塗布法、ディッピング塗布法などが挙げられる。または、表面層形成用の塗布液を用いてシートやチューブを形成し、これらを弾性層等の表面に接着することによっても帯電部材を製造することができる。更には、内面に表面層形成用塗料の塗膜を形成した中空型の内部に後述する弾性層の原料を注入し、該弾性層の原料と該塗膜とを硬化させることによっても帯電部材を製造できる。

表面層形成用の塗布液に用いられる溶剤としては、バインダー樹脂を溶解することができる溶剤であればよい。具体的には、以下のものを挙げることができる。メタノール、エタノール、イソプロパノール等のアルコール類、アセトン、メチルエチルケトン、シクロヘキサノン等のケトン類、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド等のアミド類、ジメチルスルホキシド等のスルホキシド類、テトラヒドロフラン、ジオキサン、エチレングリコールモノメチルエーテル等のエーテル類、酢酸メチル、酢酸エチル等のエステル類、キシレン、クロロベンゼン、ジクロロベンゼン等の芳香族化合物など。塗布液に、バインダー樹脂、導電剤、絶縁性粒子等を分散する方法としては、ボールミル、サンドミル、ペイントシェーカー、ダイノミル、パールミル等の公知の溶液分散手段を用いることができる。

<電子写真装置>

図3は、本発明に係る帯電ローラ5を備えた電子写真装置の断面を示す。電子写真感光体4は、矢印の方向に所定の周速度(プロセススピード)で回転される。帯電ローラ5は、電子写真感光体4に対して所定の押圧力で当接している。帯電ローラ5は、電子写真感光体4の回転に従動して回転する。そして、電源19から所定の直流電圧を帯電ローラ5に印加することにより、電子写真感光体4を所定の電位に帯電する。帯電された電子写真感光体4に対して、画像情報に応じて変調されたレーザ光11を照射して静電潜像が形成する。静電潜像は、電子写真感光体4に接触して配置されている現像ローラ6により現像する。転写装置は、接触式の転写ローラ8を有する。電子写真感光体4からトナー像を普通紙などの転写材7に転写する。クリーニング装置はクリーニングブレード10および回収容器12を有し、電子写真感光体4上に残留する転写残トナーはクリーニングブレードによって掻き落とされ回収容器12に回収される。なお、現像装置にて転写残トナーを回収することによりクリーニングブレード10及び回収容器12を設けないようにすることもできる。定着装置9は、加熱されたロール等で構成され、転写されたトナー像を転写材7に定着する。本発明に係る電子写真装置において、帯電部材には直流電圧のみを印加し、それにより電子写真感光体を帯電できるように構成されていることが好ましい。

<プロセスカートリッジ>

図4は、本発明に係る帯電ローラ5と、電子写真感光体4とが接触した状態で装着されたプロセスカートリッジの断面を示す。当該プロセスカートリッジは、電子写真装置の本体に着脱自在に構成されている。図4に示したプロセスカートリッジは、さらに、現像ローラ6及びクリーニングブレード10などを備えている。

〔黒鉛粒子及び表面層に含まれる黒鉛粒子の黒鉛(002)面の面間隔の測定〕

後述する黒鉛粒子A1~A35の面間隔については、試料水平型強力X線回折装置(商品名:RINT/TTR−II;株式会社リガク社製)を用いて下記条件で測定し、X線回折チャートを得る。また、表面層に含まれる黒鉛粒子については、まず、表面層から約50mgの黒鉛粒子を採取する。これを上記の装置を用いてX線回折チャートを得る。

X線回折チャートから黒鉛(002)面からの回折線のピーク位置を求め、下記式(1)で示されるフラッグの公式を用いて、黒鉛(002)面の面間隔(黒鉛d(002))を算出する。結果を表1に示す。

式(1)

黒鉛d(002)=λ/(2×sinθ)

<測定条件>

・試料重量 :50mg

・線源 :CuKα線(波長λ=0.15418nm)

・光学系 :平行ビーム光学系;

・ゴニオメータ :ローター水平型ゴニオメータ(TTR−2);

・管電圧/電流 :50kV/300mA;

・測定法 :連続法;

・スキャン軸 :2θ/θ;