KR20120102087A - 다공성 입자의 표면 처리 방법 - Google Patents

다공성 입자의 표면 처리 방법 Download PDFInfo

- Publication number

- KR20120102087A KR20120102087A KR20127015983A KR20127015983A KR20120102087A KR 20120102087 A KR20120102087 A KR 20120102087A KR 20127015983 A KR20127015983 A KR 20127015983A KR 20127015983 A KR20127015983 A KR 20127015983A KR 20120102087 A KR20120102087 A KR 20120102087A

- Authority

- KR

- South Korea

- Prior art keywords

- particles

- vapor

- porous

- porous particles

- treated

- Prior art date

Links

Images

Classifications

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61L—METHODS OR APPARATUS FOR STERILISING MATERIALS OR OBJECTS IN GENERAL; DISINFECTION, STERILISATION OR DEODORISATION OF AIR; CHEMICAL ASPECTS OF BANDAGES, DRESSINGS, ABSORBENT PADS OR SURGICAL ARTICLES; MATERIALS FOR BANDAGES, DRESSINGS, ABSORBENT PADS OR SURGICAL ARTICLES

- A61L15/00—Chemical aspects of, or use of materials for, bandages, dressings or absorbent pads

- A61L15/16—Bandages, dressings or absorbent pads for physiological fluids such as urine or blood, e.g. sanitary towels, tampons

- A61L15/42—Use of materials characterised by their function or physical properties

- A61L15/425—Porous materials, e.g. foams or sponges

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61F—FILTERS IMPLANTABLE INTO BLOOD VESSELS; PROSTHESES; DEVICES PROVIDING PATENCY TO, OR PREVENTING COLLAPSING OF, TUBULAR STRUCTURES OF THE BODY, e.g. STENTS; ORTHOPAEDIC, NURSING OR CONTRACEPTIVE DEVICES; FOMENTATION; TREATMENT OR PROTECTION OF EYES OR EARS; BANDAGES, DRESSINGS OR ABSORBENT PADS; FIRST-AID KITS

- A61F13/00—Bandages or dressings; Absorbent pads

- A61F13/15—Absorbent pads, e.g. sanitary towels, swabs or tampons for external or internal application to the body; Supporting or fastening means therefor; Tampon applicators

- A61F13/42—Absorbent pads, e.g. sanitary towels, swabs or tampons for external or internal application to the body; Supporting or fastening means therefor; Tampon applicators with wetness indicator or alarm

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61F—FILTERS IMPLANTABLE INTO BLOOD VESSELS; PROSTHESES; DEVICES PROVIDING PATENCY TO, OR PREVENTING COLLAPSING OF, TUBULAR STRUCTURES OF THE BODY, e.g. STENTS; ORTHOPAEDIC, NURSING OR CONTRACEPTIVE DEVICES; FOMENTATION; TREATMENT OR PROTECTION OF EYES OR EARS; BANDAGES, DRESSINGS OR ABSORBENT PADS; FIRST-AID KITS

- A61F13/00—Bandages or dressings; Absorbent pads

- A61F13/15—Absorbent pads, e.g. sanitary towels, swabs or tampons for external or internal application to the body; Supporting or fastening means therefor; Tampon applicators

- A61F13/84—Accessories, not otherwise provided for, for absorbent pads

- A61F13/8405—Additives, e.g. for odour, disinfectant or pH control

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61L—METHODS OR APPARATUS FOR STERILISING MATERIALS OR OBJECTS IN GENERAL; DISINFECTION, STERILISATION OR DEODORISATION OF AIR; CHEMICAL ASPECTS OF BANDAGES, DRESSINGS, ABSORBENT PADS OR SURGICAL ARTICLES; MATERIALS FOR BANDAGES, DRESSINGS, ABSORBENT PADS OR SURGICAL ARTICLES

- A61L15/00—Chemical aspects of, or use of materials for, bandages, dressings or absorbent pads

- A61L15/16—Bandages, dressings or absorbent pads for physiological fluids such as urine or blood, e.g. sanitary towels, tampons

- A61L15/42—Use of materials characterised by their function or physical properties

- A61L15/46—Deodorants or malodour counteractants, e.g. to inhibit the formation of ammonia or bacteria

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J20/00—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof

- B01J20/22—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof comprising organic material

- B01J20/24—Naturally occurring macromolecular compounds, e.g. humic acids or their derivatives

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J20/00—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof

- B01J20/22—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof comprising organic material

- B01J20/26—Synthetic macromolecular compounds

- B01J20/265—Synthetic macromolecular compounds modified or post-treated polymers

- B01J20/267—Cross-linked polymers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J20/00—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof

- B01J20/28—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof characterised by their form or physical properties

- B01J20/28002—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof characterised by their form or physical properties characterised by their physical properties

- B01J20/28004—Sorbent size or size distribution, e.g. particle size

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J20/00—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof

- B01J20/28—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof characterised by their form or physical properties

- B01J20/28014—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof characterised by their form or physical properties characterised by their form

- B01J20/28028—Particles immobilised within fibres or filaments

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J20/00—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof

- B01J20/28—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof characterised by their form or physical properties

- B01J20/28054—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof characterised by their form or physical properties characterised by their surface properties or porosity

- B01J20/28078—Pore diameter

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J20/00—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof

- B01J20/30—Processes for preparing, regenerating, or reactivating

- B01J20/32—Impregnating or coating ; Solid sorbent compositions obtained from processes involving impregnating or coating

- B01J20/3202—Impregnating or coating ; Solid sorbent compositions obtained from processes involving impregnating or coating characterised by the carrier, support or substrate used for impregnation or coating

- B01J20/3204—Inorganic carriers, supports or substrates

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J20/00—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof

- B01J20/30—Processes for preparing, regenerating, or reactivating

- B01J20/32—Impregnating or coating ; Solid sorbent compositions obtained from processes involving impregnating or coating

- B01J20/3202—Impregnating or coating ; Solid sorbent compositions obtained from processes involving impregnating or coating characterised by the carrier, support or substrate used for impregnation or coating

- B01J20/3206—Organic carriers, supports or substrates

- B01J20/3208—Polymeric carriers, supports or substrates

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J20/00—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof

- B01J20/30—Processes for preparing, regenerating, or reactivating

- B01J20/32—Impregnating or coating ; Solid sorbent compositions obtained from processes involving impregnating or coating

- B01J20/3231—Impregnating or coating ; Solid sorbent compositions obtained from processes involving impregnating or coating characterised by the coating or impregnating layer

- B01J20/3242—Layers with a functional group, e.g. an affinity material, a ligand, a reactant or a complexing group

- B01J20/3244—Non-macromolecular compounds

- B01J20/3246—Non-macromolecular compounds having a well defined chemical structure

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61L—METHODS OR APPARATUS FOR STERILISING MATERIALS OR OBJECTS IN GENERAL; DISINFECTION, STERILISATION OR DEODORISATION OF AIR; CHEMICAL ASPECTS OF BANDAGES, DRESSINGS, ABSORBENT PADS OR SURGICAL ARTICLES; MATERIALS FOR BANDAGES, DRESSINGS, ABSORBENT PADS OR SURGICAL ARTICLES

- A61L2300/00—Biologically active materials used in bandages, wound dressings, absorbent pads or medical devices

- A61L2300/60—Biologically active materials used in bandages, wound dressings, absorbent pads or medical devices characterised by a special physical form

- A61L2300/606—Coatings

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2220/00—Aspects relating to sorbent materials

- B01J2220/40—Aspects relating to the composition of sorbent or filter aid materials

- B01J2220/42—Materials comprising a mixture of inorganic materials

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2220/00—Aspects relating to sorbent materials

- B01J2220/40—Aspects relating to the composition of sorbent or filter aid materials

- B01J2220/46—Materials comprising a mixture of inorganic and organic materials

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2220/00—Aspects relating to sorbent materials

- B01J2220/40—Aspects relating to the composition of sorbent or filter aid materials

- B01J2220/49—Materials comprising an indicator, e.g. colour indicator, pH-indicator

Landscapes

- Chemical & Material Sciences (AREA)

- Health & Medical Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Organic Chemistry (AREA)

- Analytical Chemistry (AREA)

- Life Sciences & Earth Sciences (AREA)

- Engineering & Computer Science (AREA)

- Epidemiology (AREA)

- Animal Behavior & Ethology (AREA)

- General Health & Medical Sciences (AREA)

- Public Health (AREA)

- Veterinary Medicine (AREA)

- Heart & Thoracic Surgery (AREA)

- Hematology (AREA)

- Biomedical Technology (AREA)

- Materials Engineering (AREA)

- Vascular Medicine (AREA)

- Dispersion Chemistry (AREA)

- Inorganic Chemistry (AREA)

- Solid-Sorbent Or Filter-Aiding Compositions (AREA)

- Absorbent Articles And Supports Therefor (AREA)

- Silicon Compounds (AREA)

- Oxygen, Ozone, And Oxides In General (AREA)

- Treatments Of Macromolecular Shaped Articles (AREA)

- Manufacture Of Porous Articles, And Recovery And Treatment Of Waste Products (AREA)

- Materials For Medical Uses (AREA)

- Accommodation For Nursing Or Treatment Tables (AREA)

- Developing Agents For Electrophotography (AREA)

- Materials Applied To Surfaces To Minimize Adherence Of Mist Or Water (AREA)

Abstract

안쪽 기공 표면에 소수성제가 실질적으로 없도록 유지되게 하는 중에 외부 표면을 소수성제에 접촉시킴으로써, 각각의 다공성 입자가 외부 표면, 및 안쪽 기공 표면을 가진 다수의 기공을 갖는 다공성 입자를 처리하는 방법. 소정의 설명적 실시 양태에서, 다공성 입자의 외부 표면을 처리하는 단계는 수증기, 메탄올 증기, 또는 에탄올 증기 중 적어도 하나에 다공성 입자를 노출시키는 단계; 및 그 후에, 반응하여 소수성제를 형성하는 반응성 유기 실란 화합물을 포함하는 제2 증기에 다공성 입자를 노출시키는 단계를 포함한다. 일부 특정 설명적 실시 양태에서, 처리된 다공성 입자의 외부 표면의 적어도 일부는 소수성 기를 포함하며, 소수성 기는 임의로 불소로 치환된 알킬 또는 아릴 기 중 적어도 하나, 및 알킬 기, 아릴 기, 또는 그의 조합을 갖는 실록산으로부터 선택된다.

Description

관련 출원과의 상호 참조

본 출원은 2009년 11월 23일자로 출원된 미국 가특허 출원 제61/263,573호, 및 2009년 11월 23일자로 출원된 제61/263,580호의 이익을 주장하며, 그 개시는 본 명세서에 전체로서 참고로 포함된다.

본 개시는 다공성 입자의 처리 방법, 더욱 구체적으로는 다공성 입자의 바깥쪽 표면의 친수성을 선택적으로 변경하는 방법에 관한 것이다.

소정의 다공성 입자는 화학 기술에서 매우 다양한 용도를 갖는다. 예를 들어, 소수성 산화물 재료는 상이한 기체상 및 액체상 분리 공정에 널리 사용된다. 특히 널리 사용되는 예는 실리카 겔이며, 이는 크로마토그래피, 생물학적 활성 화합물 및 의약 제제의 흡착 및 정제, 및 다중-성분 시스템의 안정화를 포함하는 다수의 응용에 유용한 것으로 공지되어 있다. 그러나, 천연 실리카의 표면 특성은 목적하는 응용에 항상 적절하지는 않다. 예를 들어, 친수성 실란올 기를 소수성 기로 전환시킴으로써 표면 변형을 달성할 수 있으며, 이는 일반적으로 변형된 실리카의 물에 대한 친화성을 감소시킨다. 일반적으로, 실리카 겔의 공지의 소수성 처리는 외부 표면 및 내부 기공 표면 양자 모두를 소수성으로 만들도록 고안된다.

일 태양에서, 본 개시는 복수의 다공성 입자를 처리하는 방법을 기술한다. 본 방법은, 각각의 다공성 입자가 외부 표면, 및 안쪽 기공 표면을 가진 복수의 기공을 갖는 복수의 다공성 입자를 제공하는 단계, 및 안쪽 기공 표면에 소수성제(hydrophobic agent)가 실질적으로 없도록 유지되게 하는 중에 외부 표면을 소수성제에 접촉시킴으로써 다공성 입자의 외부 표면을 처리하는 단계를 포함한다. 일부 예시적 실시 양태에서, 다공성 입자의 외부 표면을 처리하는 단계는, 다공성 입자의 외부 표면의 적어도 일부에 규소, 수소, 및 탄소를 포함하는 층을 플라즈마 침착에 의해 형성시키는 단계를 포함한다. 소정의 이러한 실시 양태에서, 본 방법은 규소, 탄화수소, 및 탄소를 포함하는 층의 적어도 일부에 불소 및 탄소를 포함하는 층을 플라즈마 침착에 의해 형성시키는 단계를 추가로 포함한다.

전술한 태양 및 실시 양태의 부가적인 예시적 실시 양태에서, 다공성 입자의 외부 표면을 처리하는 단계는 수증기, 메탄올 증기, 또는 에탄올 증기 중 적어도 하나에 다공성 입자를 노출시키는 단계, 및 반응하여 소수성제를 형성하는 반응성 유기 실란 화합물을 포함하는 제2 증기에 다공성 입자를 노출시키는 단계를 포함한다. 일부 예시적 실시 양태에서, 수증기, 메탄올 증기, 또는 에탄올 증기 중 적어도 하나에 다공성 입자를 노출시키는 단계는, 반응성 유기 실란 화합물을 포함하는 제2 증기에 다공성 입자를 노출시키기 전에 이루어진다.

소정의 이러한 실시 양태에서는, 반응성 유기 실란 화합물을 포함하는 제2 증기에 다공성 입자를 노출시키기 전에, 수증기, 메탄올 증기, 또는 에탄올 증기의 적어도 일부가 다공성 입자의 복수의 기공의 적어도 일부의 내부에 응축됨으로써, 안쪽 기공 표면을 적어도 부분적으로 폐쇄한다. 부가적인 이러한 실시 양태에서 본 방법은, 반응성 유기 실란 화합물을 포함하는 제2 증기에 다공성 입자를 노출 시킨 후에, 응축된 수증기, 메탄올 증기, 또는 에탄올 증기를 기공으로부터 실질적으로 제거하는 단계를 추가로 포함하며, 여기서 임의로, 응축된 수증기, 메탄올 증기, 또는 에탄올 증기를 기공으로부터 실질적으로 제거하는 단계는 입자를 가열하는 단계, 입자를 진공에 노출시키는 단계, 또는 그의 조합에 의해 달성된다.

전술한 태양 및 실시 양태의 일부 예시적 실시 양태에서 본 방법은, 수증기, 메탄올 증기, 또는 에탄올 증기 중 적어도 하나 및 제2 증기에 다공성 입자를 노출시키기 전에, 반응성 유기 실란과 비-반응성인 휘발성 화합물을 포함하는 제3 증기에 다공성 입자를 노출시키는 단계를 추가로 포함하며, 여기서 휘발성 화합물의 적어도 일부가 다공성 입자의 복수의 기공의 적어도 일부의 내부에 응축됨으로써 안쪽 기공 표면을 적어도 부분적으로 폐쇄한다. 이러한 일부 예시적 실시 양태에서, 휘발성 화합물은 분자 질소, 이산화탄소, C1 내지 C2 탄화수소, 및 그의 조합으로 구성된 군으로부터 선택된다. 이러한 소정의 예시적 실시 양태에서 본 방법은, 반응성 유기 실란 화합물을 포함하는 제2 증기에 다공성 입자를 노출시킨 후에, 응축된 휘발성 화합물을 기공으로부터 실질적으로 제거하는 단계를 추가로 포함하며, 여기서 임의로, 응축된 휘발성 유기 화합물을 기공으로부터 실질적으로 제거하는 단계는 입자를 가열하는 단계, 입자를 진공에 노출시키는 단계, 또는 그의 조합에 의해 달성된다.

수증기, 메탄올 증기, 또는 에탄올 증기 중 적어도 하나에 다공성 입자를 노출시킴으로써 다공성 입자의 외부 표면을 처리하는 단계를 포함하는 소정의 전술한 실시 양태에서는, 다공성 입자의 기공의 밖에 있는 증기상 내에서 수증기, 메탄올 증기, 또는 에탄올 증기의 적어도 일부가 반응성 유기 실란 화합물의 적어도 일부와 반응한다.

수증기, 메탄올 증기, 또는 에탄올 증기 중 적어도 하나에 다공성 입자를 노출시킴으로써 다공성 입자의 외부 표면을 처리하는 단계를 포함하는 이러한 실시 양태의 일부 특정 예에서, 반응성 유기 실란 화합물은 적어도 2개의 실란 반응성 작용기를 포함한다. 이러한 실시 양태의 추가의 예에서, 반응성 유기 실란 화합물은 다이클로로다이메틸실란 및 다이클로로다이에틸실란으로부터 선택된다. 이러한 실시 양태의 부가적인 예에서, 반응성 유기 실란 화합물은 25℃에서 133 Pa 내지 26,600 Pa의 증기압을 갖는다. 현재 바람직한 소정의 실시 양태에서, 다공성 입자의 외부 표면을 처리하는 단계는 1,330 내지 26,600 Pa의 총 증기압에서 이루어진다.

전술한 태양 및 실시 양태 중 임의의 것의 다른 예에서, 복수의 기공은 1 ㎚ 이상 4 ㎚ 이하인 중간 기공 크기를 나타내며, 여기서 추가로, 반응성 유기 실란 화합물을 포함하는 제2 증기에 다공성 입자를 노출시키는 단계는 1,330 내지 19,950 Pa의 총 증기압에서 이루어진다. 현재 바람직한 일부 특정 실시 양태에서, 복수의 기공은 4 ㎚ 이상 10 나노미터 이하인 중간 기공 크기를 나타내며, 여기서 추가로, 반응성 유기 실란 화합물을 포함하는 제2 증기에 다공성 입자를 노출시키는 단계는 6,650 내지 26,600 Pa의 총 증기압에서 이루어진다.

전술한 태양 및 실시 양태 중 임의의 것에서, 다공성 입자는 다공성 무기 입자, 다공성 유기 입자, 다공성 금속 입자, 다공성 (공)중합체 입자, 다공성 탄소 입자, 다공성 점토 입자, 다공성 분자체 입자, 다공성 제올라이트 입자, 다공성 건조제 입자, 및 그의 조합으로 구성된 군으로부터 선택된다.

전술한 태양 및 실시 양태 중 임의의 것에서, 처리된 다공성 입자의 외부 표면의 적어도 일부는 소수성 기를 포함하며, 소수성 기는 알킬 또는 아릴 기 중 적어도 하나를 포함하고, 여기서 추가로, 알킬 및 아릴 기는 임의로 각각 불소로 치환되며, 여기서 부가적으로, 안쪽 기공 표면은 적어도 부분적으로 친수성이다. 이러한 일부 실시 양태에서, 소수성 기는 알킬 기, 아릴 기, 또는 그의 조합을 갖는 실록산을 포함한다.

따라서, 일부 예시적 실시 양태에서 본 개시는, 외부 표면 및 안쪽 기공 표면을 포함하는 처리된 다공성 입자의 제조 방법을 기술하며, 여기서 처리된 다공성 입자의 외부 표면의 적어도 실질적인 일부는 소수성 기를 포함하고, 여기서 안쪽 기공 표면은 실질적으로 비처리된다. 소정의 예시적 실시 양태에서, 소수성 기는 알킬 또는 아릴 기 중 적어도 하나를 포함하며, 여기서 알킬 및 아릴은 임의로 각각 불소로 치환된다. 일부 예시적 실시 양태에서, 처리된 다공성 입자는 처리된 건조제 입자이다. 이러한 일부 실시 양태에서, 처리된 다공성 입자는 처리된 실리카 겔 입자, 처리된 몬트모릴로나이트 점토 입자, 처리된 분자체, 또는 처리된 활성탄 입자이다. 소정의 예시적 실시 양태에서, 소수성 기는 알킬 기, 아릴 기, 또는 그의 조합을 갖는 실록산을 포함한다. 일부 특정 예시적 실시 양태에서, 처리된 다공성 입자는, x-선 광전자 분광법으로 결정할 때 최대 50 옹스트롬의 깊이까지 최대 5 원자% 규소 원자를 갖는 외부 표면을 가진 실리카 겔 입자이다.

본 개시는 또한, 외부 표면 및 안쪽 기공 표면을 포함하는 처리된 다공성 입자의 제조 방법을 기술하며, 여기서 처리된 다공성 입자의 외부 표면의 적어도 일부는 소수성 기를 포함하고, 소수성 기는 알킬 또는 아릴 기 중 적어도 하나를 포함하며, 여기서 알킬 및 아릴 기는 불소로 치환되고, 여기서 안쪽 기공 표면은 적어도 부분적으로 친수성이다. 일부 예시적 실시 양태에서, 처리된 다공성 입자는 처리된 건조제 입자이다. 이러한 일부 실시 양태에서, 처리된 다공성 입자는 처리된 실리카 겔 입자, 처리된 몬트모릴로나이트 점토 입자, 처리된 분자체, 또는 처리된 활성탄 입자이다. 일부 특정 예시적 실시 양태에서, 소수성 기는 알킬 기, 아릴 기, 또는 그의 조합을 갖는 실록산을 포함한다. 일부 예시적 실시 양태에서, 처리된 다공성 입자는, x-선 광전자 분광법으로 결정할 때 최대 50 옹스트롬의 깊이까지 최대 5 원자% 규소 원자를 갖는 외부 표면을 가진 실리카 겔 입자이다.

일부 특정 예시적 실시 양태에서, 복수의 입자는 비처리된 건조제 입자(예를 들어, 실리카 겔, 몬트모릴로나이트 점토, 분자체, 또는 활성탄)를 추가로 포함한다. 소정의 특정 예시적 실시 양태에서, 복수의 입자에는 외부 표면 및 안쪽 기공 표면 양자 모두가 소수성 기로 처리된 입자가 실질적으로 없다. 다른 특정 예시적 실시 양태에서, 복수의 입자는 초흡수성 중합체, 친수성 부직포, 또는 목재 펄프 중 적어도 하나를 포함하는 섬유 또는 흡수제 입자를 추가로 포함한다.

다른 태양에서 본 개시는, 다공성 입자의 안쪽 기공 표면이 실질적으로 비처리된 채로 유지되도록 하는 중에 다공성 입자의 외부 표면을 소수성제로 처리하는 단계를 포함하는, 전술한 실시 양태 중 임의의 하나에 따라 처리된 다공성 입자의 제조 방법을 제공한다. 일부 예시적 실시 양태에서는, 다공성 입자의 외부 표면만을 소수성제로 처리한다.

추가의 태양에서, 본 개시는 외부 표면 상의 소수성 기 및 친수성 안쪽을 갖는 처리된 다공성 입자 및 그의 제조 방법을 기술한다. 처리된 다공성 입자는, 예를 들어, 흡수용품의 환경 내에서 습도 제어용 건조제로서 유용할 수 있다. 흡수용품(예를 들어, 생리대 및 기저귀)은 전형적으로, 유체를 흡수하여 보유하기 위한 초흡수성 중합체(SAP: superabsorbent polymer) 및/또는 목재 펄프를 코어 영역 내에 함유한다. 본 명세서에 개시된 처리된 입자는 SAP 또는 목재 펄프의 존재 하에 흡수용품 사용자의 피부에 인접한 환경과 유사한 환경에서 습도를 감소시키는 것으로 나타난다.

착용자의 피부에 인접한 환경의 상대 습도를 감소시키기 위하여 흡수용품의 성분에 건조제(예를 들어, 실리카 겔)를 혼입시키는 것이 공지되어 있으나, 이들 건조제가 수성 액체에 노출될 경우에는 그들의 효능이 저하되거나 일정하지 않으며, 그들은 흡수용품 착용자에게 미끄럽거나 질척한 느낌을 유발하는 경향이 있다. 수분 증기의 침투를 허용하고 수성 액체를 배제할 수 있는 재료(예를 들어, 열유도 상분리 또는 입자-충전 막으로 제조된 미공성 필름)로 제조된 파우치 내에 건조제를 캡슐화하는 것이 공지되어 있다. 이러한 파우치를 흡수용품에 넣는 것은 특수 공정 기술을 필요로 할 수 있으므로 바람직하지 않을 수 있다. 본 명세서에 개시된 처리된 다공성 입자는 전형적으로 수성 액체를 배척하며, 비처리된 건조제 입자에 비해 더욱 일정하고 확실하게 착용자의 피부 부근의 상대 습도를 감소시키는 것으로 본 개시에 나타난다. 이들은 파우치 또는 다른 번거로운 물리적 단리 기술의 사용 없이 흡수용품에 첨가될 수 있다.

본 개시의 예시적 실시 양태의 다양한 태양 및 이점이 요약되었다. 상기의 요약은 본 개시의 각각의 설명된 실시 양태 또는 예시적인 실시 양태의 모든 구현예를 기술하고자 하는 것은 아니다. 하기의 도면 및 상세한 설명은 본 명세서에 개시된 원리를 사용하여 소정의 바람직한 실시 양태를 더욱 구체적으로 예시한다.

본 개시는 본 개시의 다양한 실시 양태에 대한 하기의 상세한 설명을 첨부된 도면과 관련하여 고찰함으로써 더욱 완전하게 이해될 수 있다.

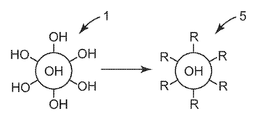

<도 1>

도 1은 본 개시의 일부 설명적 실시 양태에 따른 다공성 입자의 예시적 표면 처리 방법 및 생성되는 처리된 다공성 입자의 개략적 설명이다.

<도 2>

도 2는 본 개시의 일부 설명적 실시 양태에 따라 처리된 예시적 처리된 다공성 입자에 대한 예시적 수증기 흡착 및 탈착 등온 곡선의 도식적 설명을 나타낸다.

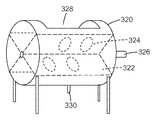

<도 3a>

도 3a는 본 개시의 일부 설명적 실시 양태에 따라 처리된 다공성 입자의 설명적 제조 방법에서 제1 및 제2 증기상으로 다공성 입자를 처리하기 위해 사용되는 예시적 장치의 개략적 측면도이다.

<도 3b>

도 3b는 도 3a 및 3c의 장치의 예시적 입자 교반기 부분의 개략적 사시도이다.

<도 3b>

도 3c는 본 개시의 일부 실시 양태에 따라 처리된 다공성 입자의 다른 설명적 제조 방법에서 제1 및 제2 증기상으로 다공성 입자를 처리하기 위해 사용되는 다른 예시적 장치의 개략적 측면도이다.

<도 4a 내지 4d>

도 4a 내지 4d는 본 개시의 일부 설명적 실시 양태에 따른 다공성 입자의 예시적 표면 처리 방법 및 생성되는 처리된 다공성 입자의 개략적 설명이다.

<도 1>

도 1은 본 개시의 일부 설명적 실시 양태에 따른 다공성 입자의 예시적 표면 처리 방법 및 생성되는 처리된 다공성 입자의 개략적 설명이다.

<도 2>

도 2는 본 개시의 일부 설명적 실시 양태에 따라 처리된 예시적 처리된 다공성 입자에 대한 예시적 수증기 흡착 및 탈착 등온 곡선의 도식적 설명을 나타낸다.

<도 3a>

도 3a는 본 개시의 일부 설명적 실시 양태에 따라 처리된 다공성 입자의 설명적 제조 방법에서 제1 및 제2 증기상으로 다공성 입자를 처리하기 위해 사용되는 예시적 장치의 개략적 측면도이다.

<도 3b>

도 3b는 도 3a 및 3c의 장치의 예시적 입자 교반기 부분의 개략적 사시도이다.

<도 3b>

도 3c는 본 개시의 일부 실시 양태에 따라 처리된 다공성 입자의 다른 설명적 제조 방법에서 제1 및 제2 증기상으로 다공성 입자를 처리하기 위해 사용되는 다른 예시적 장치의 개략적 측면도이다.

<도 4a 내지 4d>

도 4a 내지 4d는 본 개시의 일부 설명적 실시 양태에 따른 다공성 입자의 예시적 표면 처리 방법 및 생성되는 처리된 다공성 입자의 개략적 설명이다.

용어

본 출원 전반에 있어서:

부정관사 및 정관사("a", "an" 및 "the")와 같은 용어는 단수 개체만을 지칭하고자 하는 것이 아니고, 설명을 위해 특정 예가 사용될 수 있는 일반 부류를 포함한다. 용어 부정관사("a", "an") 및 정관사("the")는 용어 "적어도 하나"와 호환적으로 사용된다.

2개 이상의 항목의 목록 뒤에 있는 구문 "~중 적어도 하나"는 목록 내의 항목 중 임의의 하나 및 목록 내의 2개 이상의 항목의 임의의 조합을 지칭한다.

"친수성"은 표면에 접촉된 수성 액체(즉, 물을 포함하는 액체)에 의해 습윤될 수 있는 표면을 기술한다. 습윤성은 표면 상의 액체의 접촉각에 의해 측정될 수 있다. 전형적으로, 표면 상의 물의 접촉각이 90° 미만인 경우에 표면이 친수성이다.

"소수성 기"는 표면에 접촉된 수성 액체(즉, 물을 포함하는 액체)에 의해 표면이 습윤될 수 없도록 만드는 작용기를 기술한다. 전형적으로, 표면 상의 물의 접촉각이 90° 초과인 경우에 표면이 소수성이다.

"외부 표면의 적어도 일부" 및 "외부 표면의 적어도 실질적인 일부"는 입자의 외부 표면 상의 소수성 기의 균일하거나 불균일한 분포를 포함할 수 있다. 일부 예시적 실시 양태에서, 소수성 기는 입자의 외부 표면 상에 균일하게 분포된다. 일부 예시적 실시 양태에서, 입자의 전체 외부 표면은 소수성 기로 덮여있다.

"건조제"는 주변 대기로부터 수분을 흡수할 수 있는 재료를 지칭한다. 본 명세서에 사용되는 바와 같이 건조제는 다공성 구조 내로의 물리적 흡수에 의해 물 또는 수증기를 흡수할 수 있다.

용어 "흡수제 성분"은, 흡수용품의 흡수제 코어와 같은, 흡수용품의 1차 흡수제 성분으로 일반적으로 사용되는 성분을 지칭한다. 이는 또한, 위킹(wicking) 또는 저장 작용을 제공하는 본 명세서에 기술된 2차 톱시트와 같은 흡수제 성분을 포함한다. 그러나, 용어 흡수제 성분은 흡수용품의 톱시트 또는 백시트로서만 일반적으로 사용되는 성분을 배제한다.

"1회용"은, 그의 의도된 작용을 수행하는 그의 능력이 소진되기까지의 사용 기간이 한정된 것을 의미하는 것으로 일반적으로 이해된다. 의복에 관하여, "1회용" 의복은 전형적으로 세탁에 견디도록 작제되지 않는다.

수성은 물을 포함함을 의미한다. 용어 "수성 유체"는 생물학적 유체를 포괄한다.

"알킬 기" 및 접두어 "알크-(alk-)"는 직쇄 및 분지쇄 기 양자 모두 및 환형 기를 포함한다. 달리 명시하지 않는 한, 본 명세서에서 알킬 기는 최대 20개의 탄소 원자를 갖는다. 환형 기는 단환식 또는 다환식일 수 있으며, 일부 예시적 실시 양태에서는, 3 내지 10개의 고리 탄소 원자를 갖는다. "알킬렌"은 "알킬"의 2가 형태이다.

용어 "플루오로알킬"은 모든 C-H 결합이 C-F 결합으로 대체된 선형, 분지형, 및/또는 환형 알킬 기뿐만 아니라, 최대 1개의 수소 또는 염소 원자가 매 2개의 탄소 원자에 대해 존재한다면, 불소 원자 대신에 수소 또는 염소 원자가 존재하는 기를 포함한다. 플루오로알킬 기의 일부 예시적 실시 양태에서, 적어도 하나의 수소 또는 염소가 존재할 경우, 플루오로알킬 기는 적어도 하나의 트라이플루오로메틸 기를 포함한다. 용어 "퍼플루오로알킬 기"는 모든 C-H 결합이 C-F 결합으로 대체된 선형, 분지형, 및/또는 환형 알킬 기를 포함한다.

"아릴알킬렌"은 아릴 기가 부착된 "알킬렌" 부분을 지칭한다.

본 명세서에 사용되는 바와 같이 용어 "아릴"은, 예를 들어 1, 2, 또는 3개의 고리를 가지며 임의로 적어도 하나의 헤테로원자(예를 들어, O, S, 또는 N)를 고리 내에 함유하는 탄소환식 방향족 고리 또는 고리 시스템을 포함한다. 아릴 기의 예는 페닐, 나프틸, 바이페닐, 플루오렌일과 더불어 퓨릴, 티엔일, 피리딜, 퀴놀린일, 아이소퀴놀린일, 인돌일, 아이소인돌일, 트라이아졸일, 피롤일, 테트라졸일, 이미다졸일, 피라졸일, 옥사졸일, 및 티아졸일을 포함한다.

"아릴렌"은 상기 정의된 "아릴" 기의 2가 형태이다.

"알킬아릴렌"은 알킬 기가 부착된 "아릴렌" 부분을 지칭한다.

"플라즈마 처리"는 다공성 입자가 존재하는 대기 중에 특정 기체의 자유 라디칼을 생성시키기 위해 고주파 전기 또는 자기장을 사용하는 공정을 지칭한다. 자유 라디칼은 다공성 입자의 표면을 변형시킨다. 용어 "플라즈마 처리"는 "플라즈마 침착"을 포괄할 수 있으며, 여기에서는 플라즈마로부터 형성된 필름이 표면의 적어도 일부에 침착되고 일반적으로 공유 결합을 통해 표면에 부착된다.

본 개시의 다양한 예시적 실시 양태에 대해 이제부터 도면을 구체적으로 참조하여 기술할 것이다. 본 개시의 실시 양태는 본 개시의 사상 및 범주를 벗어나지 않고 다양한 변형 및 변경을 취할 수 있다. 따라서, 본 개시의 실시 양태가 하기의 기술된 예시적 실시 양태로 한정되지 않고 특허청구범위 및 그의 임의의 균등물에 기재된 한정에 의해 규정되어야 한다는 것을 이해해야 한다.

다공성 입자

본 개시의 일부 실시 양태에 따른 다공성 입자(1)를 처리하는 단계 및 처리된 다공성 입자(5)의 개략적 설명을 도 1에 나타낸다. 설명된 실시 양태에서, 다공성 입자(1)는 친수성 외부 표면 및 친수성 안쪽 기공 표면을 갖는다. 다중의 하이드록실(-OH) 기로 인해 이 실시 양태에서 친수성 외부 표면 및 안쪽 기공 표면은 친수성이며, 이는 설명에서 외부 표면 상에, 그리고 다공성 입자(1)를 나타내는 원 안에 나타낸다. 본 개시에 따른 방법을 사용하여 다공성 입자(1)를 소수성제로 처리할 경우, 처리된 다공성 입자(5)가 형성된다. 설명된 실시 양태에서, 처리된 다공성 입자(5)는 소수성 외부 표면을 가지며, 이는 외부 표면 상의 다중의 소수성 기(R)로 나타낸다. 그러나, 처리된 다공성 입자(5)는 그의 안쪽 기공 표면이 친수성인 채로 유지되며, 이는 다시 처리된 다공성 입자(5)를 나타내는 원 안에 보이는 하이드록실 기로 나타낸다.

본 개시에 따라 처리된 다공성 입자(5)의 실시 양태 중 임의의 것에서, 처리된 다공성 입자의 외부 표면의 적어도 일부는 소수성 기(R)를 포함한다. 예시적 R 기는 최대 20, 18, 15, 12, 10, 또는 8개의 탄소 원자(예를 들어, 1 내지 20, 1 내지 15, 1 내지 10, 1 내지 5, 또는 1 내지 3개 범위의 탄소 원자)를 갖는 알킬 기 및 플루오로알킬 기를 포함한다. R 기의 추가의 예는 아릴, 아릴알킬렌일, 또는 알킬아릴렌일 기를 포함하며, 이들 각각은 하나 이상의 플루오로 기로 치환될 수 있다. 일부 예시적 실시 양태에서, R 기는 메틸, 트라이플루오로메틸, 다이플루오로메틸, 또는 플루오로메틸 기 중 적어도 하나를 포함한다. 일부 예시적 실시 양태에서, 소수성 기(R)는 알킬 기, 아릴 기, 아릴알킬렌일(예를 들어, 벤질) 기, 알킬아릴렌일 기, 또는 그의 조합을 갖는 실록산을 포함한다. 이들 실시 양태 중 일부에서, 처리된 다공성 입자(5)는 처리된 실리카 겔 입자이다. 실록산의 알킬 기는 최대 20, 18, 15, 12, 10, 또는 8개의 탄소 원자(예를 들어, 1 내지 20, 1 내지 15, 1 내지 10, 1 내지 5, 또는 1 내지 3개 범위의 탄소 원자)를 가지며, 임의로 하나 이상의 플루오로 기로 치환될 수 있다.

전형적으로, 외부 표면적의 대부분(예를 들어, 50% 초과 또는 적어도 51, 55, 60, 65, 70, 75, 80, 85, 90, 또는 95%)은 소수성 기로 덮여있다. 일부 예시적 실시 양태에서는, 외부 표면의 실질적인 일부(예를 들어, 적어도 90, 95, 96, 97, 98, 또는 99% 내지 100%)가 소수성 기를 포함한다. 입자의 외부 표면 점유율의 분석 기술은 당업계에 공지되어 있다(예를 들어, 적외선, 라만, 및 핵자기 공명 분광학)(예를 들어, 문헌[L. A. Belyakova et al., Colloids and Surfaces A: Physicochemical and Engineering Aspects, 154, 285-294 (1999)] 참조).

입자의 외부 표면은 또한 전자 분광학 화학 분석(ESCA: electron spectroscopy chemical analysis)에 의해 분석할 수 있다. ESCA를 사용하여 표면 상의 다양한 원소의 원자%를 보고할 수 있다. 결과는, 예를 들어 표면 상의 특정 소수성 기 및 표면에 이들을 적용하는 방법에 따라 달라진다. 일부 예시적 실시 양태에서, 소수성 기를 포함하는 외부 표면의 실질적인 일부는, ESCA에 의해 결정할 때 다공성 입자를 이루는 원소가 표면 상에 없는 것을 지칭한다. 일부 예시적 실시 양태(예를 들어, 처리된 다공성 입자(5)가 처리된 실리카 겔 입자인 실시 양태)에서, x-선 광전자 분광법에 의해 결정할 때 외부 표면에는 최대 50 옹스트롬의 깊이까지 규소 원자가 없다.

입자의 외부 표면은 또한 비행 시간형 2차 이온 질량 분광법(TOF-SIMS: time-of-flight secondary ion mass spectrometry)에 의해 분석할 수 있다. TOF-SIMS를 사용하여 통상 5 내지 20 옹스트롬의 깊이 범위로 표면 상의 화학적 조성을 검출할 수 있다. 결과는, 예를 들어 표면 상의 특정 소수성 기 및 표면에 이들을 적용하는 방법에 따라 달라진다. 전형적으로 기준 이온(reference ion)의 계수에 대한 관심대상 질량의 계수 또는 총 스펙트럼의 적분된 계수에 대한 관심대상 질량의 계수의 비율을 취함으로써, SIMS를 이용하는 상대적 정량화가 가능하다.

전형적으로, 처리된 다공성 입자가 물의 표면 상에 부유할 경우, 본 명세서에 개시된 처리된 다공성 입자(5)는 소수성 기를 포함하는 그의 외부 표면의 실질적인 일부를 갖는다. 액체의 표면장력 힘이 기체/액체 계면에서 입자 상의 중력과 균형을 이루기에 충분할 만큼 클 경우에, 입자가 표면 상에 부유한다고 한다. 본 개시에 따라 처리된 다공성 입자(5)를 물의 표면 상에 살포하는 경우, 처리된 다공성 입자(5)의 습윤성은 입자가 가라앉는 데에 소요되는 시간과 상관관계를 가질 수 있다.

일부 예시적 실시 양태에서는, 처리된 다공성 입자(5)가 물의 표면 상에 무기한 유지된다. 일부 예시적 실시 양태에서는, 처리된 다공성 입자(5)가 물의 표면 상에 적어도 8 시간, 6 시간, 4 시간, 2 시간, 또는 30 분 동안 유지된다. 부유 입자 방법(floating particle method)은 입자의 표면 습윤성 평가용으로 당업계에 공지된 기술이다(예를 들어, 문헌[M. Lazghab et al., Powder Technology, 157, 83 (2005)] 참조). 본 개시에 따른 복수의 처리된 다공성 입자(5)의 외부 표면의 소수성은 처리된 다공성 입자(5)를 물의 표면 상에 살포하여 단일 층을 형성시킴으로써 평가할 수 있다.

전형적으로, 적어도 75%(일부 예시적 실시 양태에서는, 80, 85, 90, 또는 적어도 95%)의 입자가 물의 표면 상에 부유한다. 일부 예시적 실시 양태에서는, 20-㎖ 바이알 내에서 1 그램의 처리된 다공성 입자를 10 밀리리터(㎖)의 물의 표면 상에 놓고 입자가 표면 상에 부유하는지 여부를 관찰함으로써 평가를 실행할 수 있다. 처리된 입자 및 물을 함유하는 바이알을 진탕할 경우, 전형적으로 입자가 응집한다. 시간이 지남에 따라, 전형적으로 그들은 해체되어 물 중에 재부유한다. 비처리된 친수성 입자를 물 중에 진탕할 경우에는 전형적으로 이러한 집합체 형성이 관찰되지 않는다. 그 대신에, 비처리된 친수성 입자는 전형적으로 물 중에 가라앉는다.

모든 소수성 처리가 물의 표면 상에 부유하는 입자를 제공하는 것은 아니다. 예를 들어, 일부 소수성 처리(예를 들어, 플라즈마 처리에 의해 표면 하이드록실 기가 불소로 대체된 경우)는 액체 물에 접촉시에 가수분해될 수 있다. NF3 플라즈마로 처리된 입자는 물의 표면 상에 부유하지 않고, 그 대신에 물 속으로 가라앉는 것이 현재 관찰된 바 있다. 본 개시는 강건하고 물의 표면에 놓을 경우에 가수분해되지 않는 소수성 처리를 제공한다.

본 개시에 따라 처리된 다공성 입자(5)의 소수성 성질은 또한, 예를 들어 당업계에 공지된 기술을 사용하는 개별적인 입자 또는 벌크 입자 상의 접촉각 측정을 사용하여 평가할 수 있다. 일부 예시적 실시 양태에서, 처리된 다공성 입자(5) 상의 물방울의 접촉각은 적어도 120, 110, 100, 또는 95 도이다(예를 들어, 90 내지 100 도, 95 내지 110 도, 100 내지 115 도, 110 내지 130 도, 또는 115 내지 125 도의 범위).

본 개시에 따라 처리된 다공성 입자(5)의 실시 양태 중 임의의 것에서, 처리된 다공성 입자(5)의 안쪽 기공 표면은 적어도 부분적으로 친수성이다. 일부 예시적 실시 양태에서, 처리된 다공성 입자(5)의 안쪽 기공 표면이 친수성 작용기를 갖는 경우, 그들을 친수성이라고 한다. 입자의 성질에 따라 친수성 작용기는 전형적으로 하이드록실, 실란올 기, 또는 다른 금속 산화물 기를 포함한다. 일부 예시적 실시 양태에서, 다공성 입자(1)가 하이드록실 또는 실란올 기를 포함하는 안쪽 기공 표면을 갖는 경우, 처리된 다공성 입자(5)는 처리 전에 다공성 입자(1) 내에 존재했던 하이드록실 또는 실란올 기의 적어도 50, 60, 70, 75, 80, 85, 또는 90%를 갖는다.

다공성 입자의 안쪽 기공 표면을 평가하는 방법은 당업계에 공지되어 있다. 예를 들어, 흡수 기술(예를 들어, 메탄올, 에탄올, 물, 벤젠, 또는 질소를 사용함)이 통상적으로 사용된다. 다공성 입자의 표면적의 큰 백분율이 안쪽 기공 표면에 있으므로, 안쪽 기공 표면의 습윤성이 변경될 경우에는 흡수에 있어서 큰 변화가 전형적으로 유발된다. 예를 들어, 통상적인 흡수 기술을 사용하여 측정할 때, 처리된 다공성 입자(5)가 처리 전에 다공성 입자(1) 내에 존재했던 하이드록실 또는 실란올 기의 적어도 90, 95, 96, 97, 또는 98%를 갖는 경우, 안쪽 기공 표면은 "실질적으로 비처리" 된다고 할 수 있다. 또한 상기와 같이 ESCA 또는 TOF-SIMS를 사용하여 다공성 입자를 단면화하고 그들의 안쪽 화학적 조성을 분석할 수 있다.

따라서 일부 예시적 실시 양태에서, 처리된 다공성 입자의 안쪽에서는, 이들 기술을 사용하여 소수성 기가 최소로 관찰되거나 관찰되지 않는다. 이들 실시 양태에서, 안쪽 기공 표면이 "실질적으로 비처리" 된다고 한다. 일부 예시적 실시 양태에서, 본 명세서에 개시된 처리된 다공성 입자의 안쪽 기공 표면은, TOF-SIMS에 의해 입증되는 바와 같이, 임의로 불소로 치환된 알킬 또는 아릴 기를 최소로 갖거나 갖지 않는다. TOF-SIMS의 경우, 전형적으로 친수성 기의 계수에 대한 소수성 기의 질량의 계수의 비율을 취함으로써, 소수성 대 친수성 작용기의 상대적 정량화가 가능하다. 외부 표면으로부터의 계수의 비율을 안쪽 표면으로부터의 계수의 비율과 비교할 수 있다.

현재 바람직한 소정의 예시적 실시 양태에서, 본 명세서에 개시된 처리된 다공성 입자(5)는, 30℃ 및 50% 상대 습도에서 24 시간 후에 그들의 중량의 적어도 20%(일부 예시적 실시 양태에서는 적어도 22, 25, 28, 30, 또는 32%)의 수증기를 흡수한다. 일반적으로, 이러한 흡수는 액체 물의 부재 하에 습도 챔버 내에서 실행되며, 분석용 저울을 사용하여 입자의 중량을 측정한다. 본 명세서에 개시된 다공성 입자(1) 또는 처리된 다공성 입자(5)에 의해 흡수될 수 있는 수증기의 양은 입자의 유형에 따라 달라진다. 예를 들어, 실리카 겔 입자는 전형적으로 그의 중량의 약 40%를 물 중에 흡수하는 것으로 보고되어 있다.

현재 바람직한 다른 예시적 실시 양태에서, 처리된 다공성 입자는 30℃ 및 80% 상대 습도에서 소수성 기를 포함하지 않는 복수의 비교 입자의 수분 증기 포획의 적어도 50, 55, 60, 65, 70, 75, 또는 80%인 수증기 포획을 갖는다. 일부 예시적 실시 양태에서, 처리된 다공성 입자의 안쪽 표면이 30℃ 및 80% 상대 습도에서 소수성 기를 포함하지 않는 복수의 비교 입자의 수분 증기 포획의 적어도 60, 65, 70, 75, 또는 80%인 수증기 포획을 갖는 경우, 처리된 다공성 입자의 안쪽 표면이 "실질적으로 비처리"된다고 한다. 소수성 기를 포함하지 않는 복수의 비교 입자는, 소수성 처리를 갖지 않는다는 점을 제외하고는 복수의 처리된 입자와 동일한 복수의 입자를 지칭한다. 예를 들어, 복수의 비교 입자는 복수의 처리된 입자와 동일한 크기 및 기공 크기 분포를 가지며, 처리된 다공성 입자가 처리되기 전의 이러한 입자와 동일한 화학적 구성을 갖는다.

본 개시에 따른 복수의 입자의 처리 방법의 부가적인 예시적 실시 양태에서, 처리된 다공성 입자를 물의 표면 상에 살포하여 단일 층을 형성하는 경우, 적어도 75%의 입자가 물의 표면 상에 부유하며, 처리된 다공성 입자는 30℃ 및 50% 상대 습도에서 24 시간 후에 그의 중량의 적어도 20%의 수증기를 흡수한다. 일부 이러한 실시 양태에서는, 20-㎖ 바이알 내에서 1 그램의 처리된 다공성 입자를 10 밀리리터(㎖)의 물에 살포한다. 이러한 일부 특정 실시 양태에서, 입자는 30℃ 및 80% 상대 습도에서 소수성 기를 포함하지 않는 복수의 비교 입자의 수증기 포획의 적어도 60%인 수증기 포획을 갖는다. 이러한 일부 실시 양태에서, 복수의 입자의 적어도 일부가 수성 액체에 노출될 경우, 복수의 입자는 소수성 기를 포함하지 않는 복수의 비교 입자보다 더 큰 정도로 상대 습도를 감소시킨다.

본 개시에 따라 처리된 다공성 입자(5)는 처리된 실리카 겔 입자, 처리된 몬트모릴로나이트 점토 입자, 처리된 분자체 및 처리된 활성탄을 포함한다. 처리된 다공성 입자의 평균 입자 크기는 0.075 밀리미터(㎜) 내지 10 ㎜의 범위(예를 들어, 0.1 ㎜ 내지 10 ㎜, 0.5 ㎜ 내지 5 ㎜, 또는 0.5 ㎜ 내지 1 ㎜)일 수 있다. 기공이 물 분자에 접근을 허용하기에 충분할 만큼 크다면 중간 기공 크기는 변동될 수 있다. 일부 예시적 실시 양태에서, 안쪽 기공의 중간 기공 크기는 1 나노미터(㎚) 내지 10 ㎚(예를 들어, 2 ㎚ 내지 3 ㎚, 2 ㎚ 내지 7 ㎚, 4 ㎚ 내지 7 ㎚, 8 ㎚ 내지 10 ㎚, 또는 4 ㎚ 내지 10 ㎚)의 범위이다. 일부 예시적 실시 양태에서, 처리된 다공성 입자는 이중 다공성 구조(bimodal porous 구조)를 가지며, 여기서 기공은 열거된 범위 중 임의의 것으로부터 선택된 2가지의 상이한 중간 크기를 갖는다.

처리 전의 다공성 입자(1)는 다양한 상업적 공급원(예를 들어, 아리조나주 투싼 소재의 AGM 컨테이너 콘트롤즈 인코포레이티드(AGM Container Controls, Inc.); 중국 산동 소재의 인터내셔날 실리카 겔 컴퍼니 리미티드(International Silica Gel Co., LTD); 및 미주리주 세인트 루이스 소재의 시그마-알드리치(SIGMA-ALDRICH))로부터 입수할 수 있다. 일부 예시적 실시 양태에서, 처리된 다공성 입자는 수분 흡수시에 색 변화를 나타내기 위한 색-변화 지시약(예를 들어, 코발트 클로라이드)을 포함할 수 있다.

기공 크기 분포 및 내부 기공 구조에 따라, 본 개시의 공정의 실시에 있어서 다공성 입자로서 유용한 실리카 겔 건조제는 수증기의 흡착/탈착에 있어서 상대 습도의 함수로 상이점을 나타낼 수 있다. 도 2는 본 개시의 일부 설명적 실시 양태에 따라 처리된 예시적 소수성 표면-처리된 다공성 입자에 대한 예시적 수증기 흡착 및 탈착 등온 곡선의 도식적 설명을 나타낸다. 좁은 기공 크기 분포를 갖는 증기상 처리된 소수성 실리카 겔 입자(예를 들어 유형-A; 2 내지 3 ㎚의 평균 기공 직경; 중국 소재의 인터내셔날 실리카 겔(International Silica Gel)로부터 입수가능함)는 도 2에 나타낸 바와 같은 수증기 흡착(굵은 플롯 라인; 큰 다이아몬드) 및 탈착(가는 플롯 라인; 작은 다이아몬드) 등온 곡선을 나타낸다. 더 넓은 기공 크기 분포를 갖는 증기상 처리된 소수성 실리카 겔 입자(예를 들어 유형-B; 4 내지 7 ㎚의 평균 기공 직경; 중국 소재의 인터내셔날 실리카 겔로부터 입수가능함)는 도 2에 나타낸 바와 같이 측정된 수증기 흡착(굵은 플롯 라인; 큰 정사각형) 및 탈착(가는 플롯 라인; 작은 정사각형) 등온 곡선을 나타낸다. 2가지 유형의 실리카 겔 건조제의 흡착/탈착 등온 곡선은 25℃에서 측정되었다.

유형-B 실리카 겔에 비해 더 낮은 증기압에서 흡착이 일어나므로, 물 흡착은 유형-A 실리카 겔이 좁은 기공 크기 분포를 갖는다는 것을 나타낸다. 기공 크기 분포가 넓어짐에 따라, 더 높은 상대 습도에서 물이 흡착된다. 또한, 좁은 기공 내에 흡착된 물은 고체 얼음-유사 구조를 갖는 반면에, 더 넓은 기공 내에는 그것이 액체 상으로서 흡착된다는 것이 공지되어 있다.

실리카 겔 입자의 소수성 처리가 공지되어 있지만, 일반적으로, 이러한 소수성 처리는 외부 표면 및 내부 기공 표면 양자 모두를 소수성으로 만들도록 고안된다. 외부 표면 및 내부 기공 표면 양자 모두를 소수성으로 처리하는 방법으로부터 얻어질 수 있는 부분적으로 처리된 입자는, 외부 표면이 충분한 양의 소수성 기로 덮이지 않았거나 물에 접촉시에 소수성 기가 가수분해되는 경우에는 물 중에 부유하지 않을 수 있다. 또한, 이러한 부분적으로 처리된 입자는, 외부 및 안쪽 표면의 대부분을 소수성으로 만들지 않은 경우, 물 중에 그의 중량의 예를 들어 적어도 20%를 흡수하지 않을 수 있다.

전형적으로, 실리카 겔 입자의 소수성 처리를 위한 이전에 공지된 용매 및 증기 기술은 안쪽 기공 표면이 처리되지 않은 지점에서 반응의 중단을 용이하게 허용하지 않는다. 또한, 단독 처리제로서의 라디오파 탄소 테트라플루오라이드 플라즈마는 실리카 겔의 안쪽 기공 표면 및 외부 표면을 처리한다(예를 들어, 문헌[K. Furukawa et al., Journal of Materials Science Letters, 19, 1545-1547 (2000)] 참조).

반대로, 본 개시에 따른 처리된 다공성 입자 및/또는 본 개시에 따라 제조된 처리된 다공성 입자는 친수성 안쪽 기공 표면을 포함하며, 이는 처리된 입자를, 예를 들어, 건조제로서 유용하게 한다. 외부 표면 및 내부 기공 표면 양자 모두가 소수성인 소수성 실리카 겔은 건조제로서 유용하지 않을 것이다. 일부 예시적 실시 양태에서, 복수의 처리된 다공성 입자는, 외부 표면 및 안쪽 기공 표면이 양자 모두 소수성 기로 처리된 입자를 25% 미만(일부 예시적 실시 양태에서는, 20, 15, 10, 5, 4, 3, 2, 또는 1% 미만)으로 포함한다. 이러한 복수의 처리된 다공성 입자는, 외부 표면 및 안쪽 기공 표면이 양자 모두 소수성 기로 처리된 입자가 실질적으로 없는 것으로 지칭될 수 있다.

처리된 다공성 입자의 제조 방법

일 태양에서, 본 개시는 복수의 다공성 입자를 처리하는 방법을 기술한다. 본 방법은, 각각의 다공성 입자가 외부 표면, 및 안쪽 기공 표면을 가진 복수의 기공을 갖는 복수의 다공성 입자를 제공하는 단계, 및 안쪽 기공 표면에 소수성제가 실질적으로 없도록 유지되게 하는 중에 외부 표면을 소수성제에 접촉시킴으로써 다공성 입자의 외부 표면을 처리하는 단계를 포함한다. 일부 예시적 실시 양태에서, 다공성 입자의 외부 표면을 처리하는 단계는, 다공성 입자의 외부 표면의 적어도 일부에 규소, 수소, 및 탄소를 포함하는 층을 플라즈마 침착에 의해 형성시키는 단계를 포함한다. 소정의 이러한 실시 양태에서, 본 방법은 규소, 탄화수소, 및 탄소를 포함하는 층의 적어도 일부에 불소 및 탄소를 포함하는 층을 플라즈마 침착에 의해 형성시키는 단계를 추가로 포함한다.

본 명세서에 기술된 실시 양태 중 임의의 것에 따른 다공성 입자(5)의 처리 방법은, 다공성 입자의 안쪽 기공 표면을 실질적으로 비처리된 채로 유지되도록 하는 중에 다공성 입자(1)의 외부 표면을 소수성제로 처리하는 단계를 포함한다. "실질적으로 비처리된"은 상기와 동일한 의미를 갖는다. 일부 예시적 실시 양태에서는, 다공성 입자(1)의 외부 표면만을 소수성제로 처리한다. 적합한 처리 공정은 하기에 기술된다.

처리 공정 1

다공성 재료의 플라즈마 처리 방법은 미국 특허 제6,878,419호(David et al.)에 제공된다. 또한, 입자의 플라즈마 처리를 위한 방법 및 장치는 미국 특허 제6,015,597호(David) 및 제6,197,120호(David)에 제공된다. 일부 예시적 실시 양태에서, 처리된 다공성 입자의 제조 방법은 다공성 입자의 외부 표면의 적어도 일부에 규소, 수소, 및 탄소를 포함하는 층을 플라즈마 침착에 의해 형성시키는 단계를 포함한다. 이러한 층을 형성시키는 단계는 알킬실란, 알콕시실란, 알킬렌폴리실란, 알킬폴리실란, 알켄일 실란, 아릴 실란, 및 그의 조합으로 구성된 군으로부터 선택된 유기 규소 화합물을 포함하는 기체를 이온화시키는 단계에 의해 실행될 수 있다.

예시적 알킬실란은 테트라메틸실란, 메틸실란, 다이메틸실란, 다이에틸실란, 다이에틸메틸실란, 프로필실란, 트라이메틸실란, 및 에틸실란을 포함한다. 예시적 알콕시실란 및 실록산은 테트라에틸오르토실리케이트(TEOS), 및 테트라메틸사이클로테트라실록산(TMCTS)을 포함한다. 예시적 알킬렌폴리실란은 다이실라노메탄, 비스(메틸실라노)메탄, 1,2-다이실라노에탄, 1,2-비스(메틸실라노)에탄, 2,2-다이실라노프로판, 다이메틸다이실라노에탄, 다이메틸다이실라노프로판, 테트라메틸다이실라노에탄, 및 테트라메틸다이실라노프로판을 포함한다. 예시적 알켄일실란은 비닐메틸실란 및 다이비닐다이메틸실란을 포함한다. 예시적 아릴 실란은 페닐실란, 페닐다이메틸실란, 및 페닐트라이메틸실란을 포함한다. 예시적 알킬폴리실란은 1,1,2,2-테트라메틸다이실란, 헥사메틸다이실란, 1,1,2,2,3,3-헥사메틸트라이실란, 및 1,1,2,3,3-펜타메틸트라이실란을 포함한다.

유기 규소 화합물은 전형적으로 비치환되지만, 그들은 아미노 기, 하이드록실 기, 및/또는 할로(예를 들어, 플루오로, 브로모, 클로로) 기와 같은 치환기를 가질 수 있다. 일부 예시적 실시 양태에서, 유기 규소 화합물은 적어도 하나의 C-H 결합을 가지며, 이는 sp3, sp2 또는 sp C-H 결합일 수 있다. 전형적으로, 유기 규소는 복수의 C-H 결합, 예를 들어, 적어도 2개, 적어도 3개, 적어도 5개, 적어도 9개, 및/또는 심지어 적어도 12개의 C-H 결합, 또는 그 이상을 갖는다. 전형적으로 유용한 유기 규소 화합물은, 플라즈마가 형성되는 플라즈마 처리 조건 하에 충분한 증기압을 갖는다.

처리된 다공성 입자의 제조 방법의 일부 예시적 실시 양태에서, 본 방법은 규소, 수소, 및 탄소를 포함하는 층의 적어도 일부를 플루오르화 화합물로 처리하는 단계(예를 들어, 플라즈마 처리 또는 침착에 의함)를 추가로 포함한다. 플루오르화 화합물은 전형적으로, 수소 원자의 적어도 일부가 불소 원자로 대체된 탄화수소이다. 플루오르화 화합물은 직쇄, 분지쇄, 또는 환형일 수 있으며, 완전히 포화되거나 부분적으로 불포화될 수 있다. 플루오르화 화합물은 전형적으로 최대 5개의 탄소 원자(예를 들어, 최대 4, 3, 또는 2개)를 함유한다. 플라즈마 침착에 있어서, 플루오르화 화합물은 전형적으로 적어도 2 또는 3개의 탄소 원자를 함유한다. 일부 예시적 실시 양태에서, 플루오르화 화합물은 퍼플루오르화된다(즉, 모든 C-H 결합이 C-F 결합으로 대체됨). 일부 예시적 실시 양태에서, 플루오르화 화합물은 퍼플루오로프로판, 탄소 테트라플루오라이드, 트라이플루오로메탄, 다이플루오로메탄, 펜타플루오로에탄, 퍼플루오로프로펜, 퍼플루오로부탄, 및 퍼플루오로부텐 및 그의 조합으로 구성된 군으로부터 선택된다.

소정의 예시적 실시 양태에서, 플라즈마 처리는 2 단계로 실행된다. 예를 들어, 처리된 다공성 입자의 제조 방법이 다공성 입자의 외부 표면의 적어도 일부에 규소, 수소, 및 탄소를 포함하는 층을 플라즈마 침착에 의해 형성시키는 단계 및 규소, 수소, 및 탄소를 포함하는 층의 적어도 일부를 플라즈마 침착에 의해 플루오르화 화합물로 처리하는 단계를 포함하는 경우, 제1 플라즈마 처리는 전형적으로 다공성 입자(1)를 진공 하에 기체(예를 들어, 상기와 같은 유기 규소 화합물)로 처리하는 단계 및 플라즈마를 점화하는 단계를 포함한다.

이론에 구애되고자 하는 것은 아니나, 기체가 예를 들어 테트라메틸실란(TMS)인 경우, 처리된 다공성 입자의 외부 표면은 소수성 외부 표면을 제공하는 메틸 기를 포함하는 층으로 덮이는 것으로 생각된다. 제2 플라즈마 처리(사용되는 경우)는, 전형적으로 처리된 다공성 입자(5)를 진공 하에 제2 기체(예를 들어, 상기와 같은 플루오르화 화합물)로 처리하는 단계 및 플라즈마를 점화하는 단계를 포함한다.

이론에 구애되고자 하는 것은 아니나, 제2 단계는 다공성 입자의 표면 상의 활성 수소(예를 들어, C-H 결합)의 일부를 불소로 대체하여 표면 상에 CF, CF2, 또는 CF3 기를 생성시킬 것으로 생각된다. 침착 플루오로케미칼 플라즈마(depositing fluorochemical plasma)를 사용하는 경우(예를 들어, 적어도 2 또는 3개의 탄소 원자를 갖는 플루오로케미칼을 동반함), 플루오로탄소 화학종을 포함하는 층이 표면 상에 형성되는 것으로 생각된다. 2개의 처리 단계 각각은, 예를 들어, 각각 적어도 총 5, 10, 20, 30, 45, 또는 60 분 이상 동안 실행될 수 있다. 전형적으로, 플라즈마 처리는 최대 약 133, 100, 67, 33, 13, 또는 10 Pa(1000, 750, 500, 250, 100, 또는 75 밀리토르)의 압력에서 실행된다.

플라즈마 처리는 일반적으로 플라즈마에 노출되는 외부 표면적의 양을 최대화하기 위한 다공성 입자(1)의 혼합을 필요로 한다. 실험실 규모로 플라즈마 처리를 실행할 경우, 수동으로 혼합을 실행할 수 있다. 예를 들어, 상기의 2-단계 공정에서 각각의 단계는 다공성 입자를 교반하기 위하여 여러번(예를 들어, 2, 3, 또는 4번) 중단될 수 있다. 이어서, 기체를 재도입하고 플라즈마를 점화한다. 더 큰 규모의 처리에서는, 예를 들어, 공정 중에 연속적으로 회전할 수 있는 혼합 패들로 혼합을 실행할 수 있다.

플라즈마를 사용하여 본 개시에 따라 처리된 다공성 입자를 제조하는 방법은 전형적으로, 라디오파 공급원에 의해 구동되는 적어도 하나의 전극 및 적어도 하나의 접지 전극을 포함하는 축전 결합형(capacitavely-coupled) 시스템을 갖는 반응 챔버를 제공하는 단계; 반응성 화학종을 포함하는 플라즈마를 챔버 내에 발생시켜 적어도 하나의 전극 주변에 이온 시스(ion sheath)의 형성을 유발하는 단계; 및 복수의 다공성 입자를 이온 시스 내에 위치시키는 단계 또한 포함한다. 일부 예시적 실시 양태에서, 본 방법은 복수의 다공성 입자의 외부 표면을 플라즈마 내의 반응성 화학종에 노출시키는 방식으로 복수의 다공성 입자를 교반하는 단계를 추가로 포함한다.

상기의 플라즈마 처리에서, 외부 표면이 소수성으로 되는 것을 기체 성분이 방해하지 않는 한, 플라즈마(예를 들어, 실란 플라즈마 또는 불소 플라즈마)는 다른 기체 성분(들), 예를 들어, 질소 또는 암모니아를 포함할 수 있다. 따라서, 기체를 사용하는 실시 양태에서 용어 "기체"는 단일 화합물 또는 2개 이상의 화합물의 혼합물을 지칭한다.

플라즈마 처리는 전형적으로 입자의 외부 표면만을 처리하므로, 이는 처리된 다공성 입자에 특별한 구조를 제공할 수 있다. 전형적으로, 본 명세서에 개시된 처리된 다공성 입자에 있어서, 기공 크기는 최대 수십 나노미터의 범위인 반면에, 플라즈마 내의 반응성 화학종의 평균 자유 경로(즉, 화학종이 다른 화학종에 충돌하기 전에 그것이 이동하는 평균 거리)는 20 미크론 이상이다. 또한, 플라즈마 침착 방법은 표면 상에 소수성 화학종의 층을 형성시킬 수 있다. 상기 실시 양태 중 임의의 것에 기술된 방법은 외부 표면 및 안쪽 기공 표면을 포함하는 처리된 실리카 겔 입자를 제공할 수 있으며, 여기서 외부 표면은 x-선 광전자 분광법으로 결정할 때 최대 50 옹스트롬의 깊이까지 최대 5(예를 들어, 4, 3, 2.5, 2, 또는 1) 원자% 규소 원자를 갖는다.

이들 실시 양태 중 일부에서, 외부 표면에는 규소 원자가 없다. 일부 예시적 실시 양태에서, 플라즈마 처리에 의해 제조된 처리된 다공성 입자는, x-선 광전자 분광법으로 결정할 때 그의 외부 표면의 외측 50 옹스트롬에 적어도 10, 20, 30, 또는 40 원자%의 불소를 갖는다. 일부 예시적 실시 양태에서, 플라즈마 처리에 의해 제조된 처리된 다공성 입자는, x-선 광전자 분광법으로 결정할 때 그의 외부 표면의 외측 50 옹스트롬에 20, 15, 10, 또는 5 원자% 미만의 산소를 갖는다. 이들 실시 양태 중 임의의 것에서, 전형적으로 안쪽 기공 표면은 적어도 부분적으로 친수성이다.

일부 예시적 실시 양태에서, 처리된 다공성 입자의 전기의 실시 양태 중 임의의 것에 따라 처리된 다공성 입자(5)의 제조 방법은, 수증기, 메탄올 증기, 또는 에탄올 증기 중 적어도 하나에 다공성 입자(1)를 노출시키는 단계, 및 그 후에 반응성 유기 실란 화합물을 포함하는 제2 증기에 다공성 입자를 노출시키는 단계를 포함한다. 이 방법을 이하 "제2 방법"이라고 부른다. 실리카 표면을 반응성 유기 실란 화합물로 처리하는 단계는, 예를 들어, 반도체 및 인쇄 산업에 공지되어 있다.

반도체 산업에서는 규소 웨이퍼를 다이클로로다이메틸실란 증기로 처리한다. 프린터 토너 카트리지에서는, 안쪽 기공 표면 및 외부 표면 양자 모두에 다이클로로다이메틸실란으로 처리한 실리카 겔 입자를 윤활제로서 사용한다. 비다공성 실리카 입자의 평가에서, 다이클로로다이메틸실란과 실리카 표면 사이의 반응은 표면수의 존재에 의해 증진되는 것으로 나타났다.

그러나, 본 명세서에 개시된 방법의 일부 예시적 실시 양태에서, 증기상 반응성 유기 실란 화합물과 다공성 입자(1) 사이의 반응은, 입자의 안쪽 기공 표면의 건조제 용량에 영향을 미치지 않으면서 다공성 입자의 외부 표면에 소수성 기를 우선적으로 혼입시키는 것으로 의외로 밝혀졌다.

처리 공정 2

공정 2에서, 수증기, 메탄올 증기, 또는 에탄올 증기 중 적어도 하나에 다공성 입자를 노출시키는 단계는, 반응성 유기 실란 화합물을 포함하는 제2 증기에 다공성 입자를 노출시키기 전에 이루어진다. 공정 2의 소정의 이러한 실시 양태에서는, 반응성 유기 실란 화합물을 포함하는 제2 증기에 다공성 입자를 노출시키기 전에, 수증기, 메탄올 증기, 또는 에탄올 증기의 적어도 일부가 다공성 입자의 복수의 기공의 적어도 일부의 내부에 응축됨으로써, 안쪽 기공 표면을 적어도 부분적으로 폐쇄한다. 부가적인 이러한 실시 양태에서 본 방법은, 반응성 유기 실란 화합물을 포함하는 제2 증기에 다공성 입자를 노출 시킨 후에, 응축된 수증기, 메탄올 증기, 또는 에탄올 증기를 기공으로부터 실질적으로 제거하는 단계를 추가로 포함하며, 여기서 임의로, 응축된 수증기, 메탄올 증기, 또는 에탄올 증기를 기공으로부터 실질적으로 제거하는 단계는 입자를 가열하는 단계, 입자를 진공에 노출시키는 단계, 또는 그의 조합에 의해 달성된다.

본 개시에 따른 다공성 입자를 처리하기 위한 부가적인 예시적 공정(공정 2)에서, 다공성 입자의 외부 표면을 처리하는 단계는 수증기, 메탄올 증기, 또는 에탄올 증기 중 적어도 하나에 다공성 입자를 노출시키는 단계, 및 반응하여 소수성제를 형성하는 반응성 유기 실란 화합물을 포함하는 제2 증기에 다공성 입자를 노출시키는 단계를 포함한다. 일부 예시적 실시 양태에서, 수증기, 메탄올 증기, 또는 에탄올 증기 중 적어도 하나에 다공성 입자를 노출시키는 단계는, 반응성 유기 실란 화합물을 포함하는 제2 증기에 다공성 입자를 노출시키기 전에 이루어진다.

공정 2의 소정의 이러한 실시 양태에서는, 반응성 유기 실란 화합물을 포함하는 제2 증기에 다공성 입자를 노출시키기 전에, 수증기, 메탄올 증기, 또는 에탄올 증기의 적어도 일부가 다공성 입자의 복수의 기공의 적어도 일부의 내부에 응축됨으로써, 안쪽 기공 표면을 적어도 부분적으로 폐쇄한다. 부가적인 이러한 실시 양태에서 본 방법은, 반응성 유기 실란 화합물을 포함하는 제2 증기에 다공성 입자를 노출 시킨 후에, 응축된 수증기, 메탄올 증기, 또는 에탄올 증기를 기공으로부터 실질적으로 제거하는 단계를 추가로 포함하며, 여기서 임의로, 응축된 수증기, 메탄올 증기, 또는 에탄올 증기를 기공으로부터 실질적으로 제거하는 단계는 입자를 가열하는 단계, 입자를 진공에 노출시키는 단계, 또는 그의 조합에 의해 달성된다.

다공성 입자(5)를 처리하기 위한 공정 2의 제1 단계에서는, 먼저 수증기, 메탄올 증기, 또는 에탄올 증기 중 적어도 하나에 다공성 입자(1)를 노출시킨다. 이러한 노출은 주위 압력에서(예를 들어, 50 내지 95% 상대 습도의, 예를 들어 습도 챔버 내에서), 또는 감압 하에(예를 들어, 도 3a 또는 3b에 나타낸 장치(300)를 사용하여), 그리고 주위 온도 또는 승온에서(예를 들어, 25℃ 내지 40℃ 또는 25℃ 내지 35℃의 범위에서) 실행될 수 있다.

다공성 입자(5)를 처리하기 위한 공정 2의 제2 단계에서는, 반응성 유기 실란 화합물을 포함하는 제2 증기에 다공성 입자(1)를 노출시킨다. 이러한 노출은 전형적으로 감압 하에(예를 들어, 67 Pa 내지 2 × 104 Pa(0.5 토르 내지 150 토르)의 범위에서) 실행되며, 주위 온도 또는 승온에서(예를 들어, 25℃ 내지 40℃ 또는 25℃ 내지 35℃의 범위에서) 실행될 수 있다. 일부 예시적 실시 양태에서, 반응성 유기 실란 화합물을 포함하는 증기는, 그것이 입자에 접촉될 때 적어도 400 Pa, 650 Pa, 1000 Pa, 1300 Pa, 또는 적어도 10000 Pa의 압력이다. 반응성 유기 실란 화합물을 포함하는 증기가 적어도 1000 Pa(예를 들어, 약 1300 Pa)의 압력인 경우, 건조제로서의 입자의 성능(예를 들어, 수성 액체에 노출될 경우)이 개선된다는 것이 의외로 밝혀졌다.

이론에 구애되고자 하는 것은 아니나, 적어도 1000 Pa의 압력은 처리가 외부 표면 상에 유지되도록 입자의 기공 내로의 반응성 유기 실란 화합물의 확산을 최소화하는 것으로 생각된다. 반응성 유기 실란 화합물의 증기압이 1300 Pa(10 토르)을 초과하는 경우, 1300 Pa(10 토르)의 공정 압력을 편리하게 사용할 수 있으며; 이 압력에서는 전형적으로 입자의 기공의 안에 있는 수증기, 메탄올 증기, 또는 에탄올 증기가 펌핑되어 나오지 않는다.

상기의 제1 또는 제2 단계에서, 본 방법은 복수의 다공성 입자의 외부 표면을 수증기, 메탄올 증기, 에탄올 증기, 또는 제2 증기에 노출시키는 방식으로 복수의 다공성 입자를 교반하는 단계를 추가로 포함할 수 있다.

다공성 입자를 처리하는 제2 예시적 방법(공정 2)의 실시에 있어서, 예를 들어, 도 3a에 나타낸 장치(300)를 사용하여 제1 및 제2 단계를 유리하게 실행할 수 있다. 도 3a에 나타낸 바와 같이, 2개의 액체 홀더 어셈블리(360)(반응성 유기 실란 화합물을 위한 1개 및 물, 메탄올 또는 에탄올을 위한 1개)를 사용하여, 진공 펌프(350)에 연결된 진공 챔버(340)에 증기를 전달할 수 있다. 진공 챔버는 전형적으로 최대 10-4 Pa(10-6 토르)의 백그라운드 압력까지 진공화시킬 수 있는 중공형 실린더이다.

각각의 액체 홀더 어셈블리는 한쪽 단부가 봉쇄된 진공 상용성 유리 튜브(362, 364) 및 증기 공급원의 개폐를 제어하기 위해 부착된 밸브(366)를 포함할 수 있다. 예를 들어, 상기의 습도 챔버 내에서 수증기, 메탄올 증기, 또는 에탄올 증기에 대한 노출이 실행될 경우, 2개의 액체 홀더 어셈블리 중 튜브(362)를 포함하는 1개는 사용할 필요가 없다. 진공 챔버(340)의 안에는 증기를 위한 입구 포트(330)를 갖는 입자 교반기(320)가 있다. 예를 들어, 질량 유량계(mass flow controller) 또는 니들 밸브를 사용하여, 반응성 유기 실란 화합물을 포함하는 제2 증기를 챔버(340) 내로 계량하여 넣을 수 있다. 소모되는 반응성 유기 실란의 질량은 관용적인 기술을 사용하여 모니터할 수 있다.

대표적인 입자 교반기(320)는 도 3b에 더욱 상세하게 나타낸다. 입자 교반기(320)는 직사각형 개구(328)를 가진 중공형 실린더이다. 교반기(320)에는 그의 축선으로 정렬된 축(326)이 장착되며, 여기에 4개의 직사각형 블레이드(322)가 볼트로 고정되고, 이는 교반기(320) 내의 입자를 위한 패들 휠 또는 교반 메커니즘을 형성한다. 블레이드(322) 각각은 블레이드(322) 및 교반기 실린더(320)에 의해 형성되는 4개의 사분면 각각에 포함되는 입자 부피 사이의 소통을 촉진하기 위한 2개의 구멍(44)을 포함한다. 이러한 장치(300)의 사용 모드는 하기 실시예에 기술되어 있다.

도 4a 내지 4d는 본 명세서에 개시된 처리된 다공성 입자를 제조하는 제2 방법(공정 2)의 상이한 실시 양태를 개략적으로 설명하며, 여기서 수증기, 메탄올 증기, 또는 에탄올 증기 중 적어도 하나에 대한 노출은 상이한 길이의 시간 동안 실행된다. 수증기, 메탄올 증기, 또는 에탄올 증기 중 적어도 하나에 노출시키기 전에, 관용적인 건조 기술을 사용하여 입자(420)를 건조시킬 수 있다. 도 4a 내지 4d에 설명된 실시 양태의 입자(401)는 상이한 양의 흡수된 표면수 및 수증기, 메탄올 증기, 또는 에탄올 증기 중 적어도 하나에 상이한 길이의 시간 동안 노출됨으로써 생성되는 상이한 양의 표면 하이드록실 기를 갖는다.

도 4d는 수증기, 메탄올 증기, 또는 에탄올 증기 중 적어도 하나에 대한 최장 노출 시간을 설명하고, 도 4a는 최단 노출 시간을 설명하며, 도 4b 및 4c는 중간 노출 시간을 설명한다. 도 4a 내지 4d에 설명된 실시 양태의 입자(440)는, 입자(401) 내의 표면수 및/또는 표면 실란올이 존재하는 영역에서 반응하는 반응성 유기 실란 화합물에 노출됨으로써 생성된다. 도 4a 내지 4d에 설명된 처리된 다공성 입자(405)를 건조시켜 잔류하는 흡수된 표면수를 제거하였다. 수증기, 메탄올 증기, 또는 에탄올 증기에 대한 입자(401)의 노출의 길이에 따라, 처리된 다공성 입자(405)는 상이한 수준의 점유율을 가질 수 있다.

수증기, 메탄올 증기, 에탄올 증기, 및 유기 실란에 대한 짧은 노출 시간은 불균일한 처리를 유발할 수 있는 반면에, 더 긴 노출 시간은 소수성 기의 더 균일한 점유율 및 입자 및 건조제의 더 양호하고 더 일정한 성능(예를 들어, 액체 물에 노출될 경우)을 유발할 수 있다. 일부 예시적 실시 양태에서, 수증기, 메탄올 증기, 에탄올 증기, 및 반응성 유기 실란에 다공성 입자를 노출시키는 단계는 적어도 15, 20, 25, 또는 30 분 내지 약 1, 2, 또는 3 시간 동안 실행된다. 반응성 유기 실란 화합물에 대한 노출 시간 또한 표면 상의 소수성 기의 양에 영향을 미칠 수 있다.

처리 공정 3

공정 2는 다공성 입자의 외부 표면이 그들의 안쪽 기공 표면에 비해 선택적으로 처리되는 것을 실질적으로 개선하지만, 일부 응용에 있어서는(예를 들어, 입자가 수성 유체를 배척하면서도 수증기를 흡착하는 것이 바람직한, 예를 들어 생리대(catamenial receptor)에서), 안쪽 기공 표면의 친수성 특징을 실질적으로 유지하는 중에 전체 바깥쪽 입자 표면을 소수성으로 만드는 것이 바람직할 수 있다. 이를 달성하는 한 방법은 증기가 다공성 입자에 도달하기 전에 증기상 중의 유기 실란을 사전-반응시키거나 사전-중합시키는 것이다. 증기상 중의 유기 실란을 사전-중합시켜 이량체, 삼량체, 및 더 고급의 올리고머를 형성시킴으로써, 생성되는 이량체, 삼량체, 및 더 고급의 올리고머는 사전-중합된 유기 실란이 다공성 입자의 기공 내로 침투하는 것을 배제하기에 충분한 분자 크기에 도달할 것이다.

그러나, DDMS의 이량체, 삼량체 및 더 고급의 올리고머는 주위 조건에서 낮은 증기압을 가지며 진공 챔버의 내부 표면에 응축되는 경향이 있을 것이므로, 처리 시간을 유의적으로 증가시키거나 다른 방법으로 처리 조건(예를 들어, 온도, 압력, 유기 실란 및 물, 메탄올, 또는 에탄올 증기압 등)을 최적화할 필요가 있을 수 있다.

따라서, 본 개시에 따른 다공성 입자를 처리하기 위한 부가적인 예시적 공정(공정 3)에서, 다공성 입자의 외부 표면을 처리하는 단계는, 다공성 입자의 안쪽 기공 표면이 실질적으로 비처리된 채로 유지되도록 하는 중에 다공성 입자의 외부 표면을 소수성제로 처리하는 단계를 포함한다. 일부 예시적 실시 양태에서는, 다공성 입자의 외부 표면만을 소수성제로 처리한다.

다공성 입자(5)의 외부 표면을 처리하기 위한 공정 3의 일부 예시적 실시 양태에서는, 진공 챔버 및 표면-처리할 입자의 표면에 유기 실란 증기를 전달하는 대안적인 방법이 유리하게 채용될 수 있다. 공정 3을 실행하기 위한 일 예시적 장치(300)의 개략도를 도 3c에 개략적으로 나타낸다. 도 3c에 나타낸 바와 같이, 2개의 액체 홀더 어셈블리(360)(반응성 유기 실란 화합물을 위한 1개 및 물, 메탄올, 또는 에탄올을 위한 1개)를 사용하여, 진공 챔버(340)에 증기를 전달할 수 있다. 진공 챔버(340)는 약 10-4 Pa(10-6 토르) 이하의 백그라운드 압력까지 진공 챔버(340)를 진공화시킬 수 있는 진공 펌프(350)에 연결된다. 진공 챔버(340)의 안에는 조합된 제1 및 제2 증기 스트림을 위한 단일 입구 포트(382)를 갖는 입자 교반기(320)(도 3b에 일반적으로 나타낸 바와 같을 수 있음)가 있다.

도 3c에 나타낸 바와 같이, 1개의 액체 홀더 어셈블리는 한쪽 단부가 봉쇄된 진공 상용성 유리 튜브(364) 및 반응성 유기 실란 화합물을 포함하는 제1 증기 공급원을 개폐하기 위해 부착된 밸브(366)를 포함할 수 있다. 공급원(376)으로부터 유속 계량 수단(예를 들어, 질량 유량계(374) 및/또는 니들 밸브(372))을 통해 액체 물, 메탄올, 또는 에탄올을 함유하는 기체 발포기(368)에 침하시킨 기체 분산 튜브(370) 내로 불활성 기체(예를 들어, 질소)를 통과시켜, 물, 메탄올, 또는 에탄올 증기와 평형을 이룬 불활성 기체의 기포(378)를 형성시킴으로써 제2 증기 공급원이 형성될 수 있다.

물, 메탄올, 또는 에탄올 증기를 함유하는 불활성 기체는 환상 혼합 노즐(380) 내로 통과하며, 여기서 그것은 입자 교반기(320)의 입구 튜브(330)(도 3b 참조)에 연결되는 출구 튜브(382)를 통해 챔버(340) 내로 통과하기 전에, 유기 실란 화합물과 혼합된다. 부착된 밸브(366)를 사용하여 제1 및 제2 증기 공급원을 개폐할 수 있다. 소모되는 반응성 유기 실란의 질량은 관용적인 질량 수지 기술을 사용하여 모니터할 수 있다.

넓은 기공 크기 분포를 갖는 다공성 입자에 있어서, 또는 안쪽 기공 표면을 실질적으로 비처리된 채로 남겨두는 중에 다공성 입자의 바깥쪽 표면의 실질적인 전부를 처리하는 것이 바람직할 경우에 현재 바람직한, 다공성 입자를 처리하는 이러한 방법에서, 공정 파라미터는 공정 2에서 사용된 것들과 유사하다. 그러나, 공정 3은 물, 메탄올, 또는 에탄올 증기와 유기 실란의 사전-혼합된 혼합물을 진공 챔버에 전달하고자 하는 것이다. 사전-혼합은 유기 실란이 입자 상에 코팅으로서 침착되기 전에 중합되게 한다.

기지 유속의 질소를 물/메탄올 발포기(368)에 통과시켜 사전-결정된 양의 수증기, 메탄올 증기, 또는 에탄올 증기 또는 메탄올 증기 중 적어도 하나를 환상 혼합 노즐(380)에서 생성시킴으로써, 유기 실란 단량체를 신속하게 중합하여 더 높은 분자량의 올리고머를 형성시키는 것이 가능하다. 환상 혼합 노즐(380)에서 물, 메탄올, 또는 에탄올 증기의 양을 제어함으로써, 미립자 상에 반응 산물이 침착되기 전에 목적하는 이량체, 삼량체 또는 더 고급의 올리고머 형성을 달성할 수 있다.

전술한 공정 중 임의의 것의 소정의 예시적 실시 양태에서, 다공성 입자의 표면을 처리하는 방법은, 수증기, 메탄올 증기, 또는 에탄올 증기 중 적어도 하나 및 제2 증기에 다공성 입자를 노출시키기 전에, 반응성 유기 실란과 비-반응성인 휘발성 화합물을 포함하는 제3 증기에 다공성 입자를 노출시키는 단계를 추가로 포함하며, 여기서 휘발성 화합물의 적어도 일부가 다공성 입자의 복수의 기공의 적어도 일부의 내부에 응축됨으로써 안쪽 기공 표면을 적어도 부분적으로 폐쇄한다.

이러한 일부 예시적 실시 양태에서, 휘발성 화합물은 분자 질소, 이산화탄소, C1 내지 C2 탄화수소, 및 그의 조합으로 구성된 군으로부터 선택된다. 이러한 소정의 예시적 실시 양태에서 본 방법은, 반응성 유기 실란 화합물을 포함하는 제2 증기에 다공성 입자를 노출시킨 후에, 응축된 휘발성 화합물을 기공으로부터 실질적으로 제거하는 단계를 추가로 포함하며, 여기서 임의로, 응축된 휘발성 유기 화합물을 기공으로부터 실질적으로 제거하는 단계는 입자를 가열하는 단계, 입자를 진공에 노출시키는 단계, 또는 그의 조합에 의해 달성된다.

수증기, 메탄올 증기, 또는 에탄올 증기 중 적어도 하나에 다공성 입자를 노출시킴으로써 다공성 입자의 외부 표면을 처리하는 단계를 포함하는 소정의 전술한 실시 양태에서는, 다공성 입자의 기공의 밖에 있는 증기상 내에서 수증기, 메탄올 증기, 또는 에탄올 증기 중 적어도 하나의 적어도 일부가 반응성 유기 실란 화합물의 적어도 일부와 반응한다.

수증기, 메탄올 증기, 또는 에탄올 증기 중 적어도 하나에 다공성 입자를 노출시킴으로써 다공성 입자의 외부 표면을 처리하는 단계를 포함하는 이러한 실시 양태의 일부 특정 예에서, 반응성 유기 실란 화합물은 적어도 2개의 실란 반응성 작용기를 포함한다. 이러한 실시 양태의 추가의 예에서, 반응성 유기 실란 화합물은 다이클로로다이메틸실란 및 다이클로로다이에틸실란으로부터 선택된다. 이러한 실시 양태의 부가적인 예에서, 반응성 유기 실란 화합물은 25℃에서 133 Pa 내지 26,600 Pa의 증기압을 갖는다. 현재 바람직한 소정의 실시 양태에서, 다공성 입자의 외부 표면을 처리하는 단계는 1,330 내지 26,600 Pa의 총 증기압에서 이루어진다.

전술한 공정 중 임의의 것의 다른 예에서, 복수의 기공은 1 ㎚ 이상 4 ㎚ 이하인 중간 기공 크기를 나타내며, 반응성 유기 실란 화합물을 포함하는 제2 증기에 다공성 입자를 노출시키는 단계는 1,330 내지 19,950 Pa의 총 증기압에서 이루어진다. 현재 바람직한 다른 실시 양태에서, 복수의 기공은 4 ㎚ 이상 10 나노미터 이하인 중간 기공 크기를 나타내며, 반응성 유기 실란 화합물을 포함하는 제2 증기에 다공성 입자를 노출시키는 단계는 6,650 내지 26,600 Pa의 총 증기압에서 이루어진다. 넓은 기공 크기 분포를 갖는 다공성 입자를 처리하기 위해 공정 2를 사용하는 경우, 후자의 압력 범위가 현재 특히 바람직하다.

전술한 공정 중 임의의 것에서, 바람직하게는, 다공성 입자는 다공성 무기 입자, 다공성 유기 입자, 다공성 금속 입자, 다공성 (공)중합체 입자, 다공성 탄소 입자, 다공성 점토 입자, 다공성 분자체 입자, 다공성 제올라이트 입자, 다공성 건조제 입자, 및 그의 조합으로 구성된 군으로부터 선택된다.

이러한 일부 실시 양태에서, 처리된 다공성 입자는 처리된 실리카 겔 입자, 처리된 몬트모릴로나이트 점토 입자, 처리된 분자체, 또는 처리된 활성탄 입자이다. 일부 특정 예시적 실시 양태에서, 소수성 기는 알킬 기, 아릴 기, 또는 그의 조합을 갖는 실록산을 포함한다. 일부 예시적 실시 양태에서, 처리된 다공성 입자는, x-선 광전자 분광법으로 결정할 때 최대 50 옹스트롬의 깊이까지 최대 5 원자% 규소 원자를 갖는 외부 표면을 가진 실리카 겔 입자이다.

일부 예시적 실시 양태에서, 복수의 입자는 비처리된 건조제 입자(예를 들어, 실리카 겔, 몬트모릴로나이트 점토, 분자체, 또는 활성탄)를 추가로 포함한다. 일부 특정 예시적 실시 양태에서, 복수의 입자에는 외부 표면 및 안쪽 기공 표면 양자 모두가 소수성 기로 처리된 입자가 실질적으로 없다. 소정의 예시적 실시 양태에서, 복수의 입자는 초흡수성 중합체, 친수성 부직포, 또는 목재 펄프 중 적어도 하나를 포함하는 섬유 또는 흡수제 입자를 추가로 포함한다.

전술한 태양 및 실시 양태 중 임의의 것에서, 처리된 다공성 입자의 외부 표면의 적어도 일부는 소수성 기를 포함하며, 바람직하게는, 소수성 기는 알킬 또는 아릴 기 중 적어도 하나를 포함하고, 여기서 추가로, 알킬 및 아릴 기는 임의로 각각 불소로 치환되며, 여기서 부가적으로, 안쪽 기공 표면은 적어도 부분적으로 친수성이다. 이러한 일부 실시 양태에서, 소수성 기는 알킬 기, 아릴 기, 또는 그의 조합을 갖는 실록산을 포함한다.

전술한 공정 중 임의의 것의 현재 바람직한 일부 예시적 실시 양태에서, 반응성 유기 실란 화합물은 화학식 RxSiY4 -x로 나타내며, 여기서 각각의 Y는 독립적으로 가수분해성 기이고, 이는 할로겐(즉, -F, -Cl, -Br, 또는 -I), 알콕시(예를 들어, 1 내지 6, 1 내지 4, 또는 1 내지 2개의 탄소 원자를 가짐), 아릴옥시(예를 들어, 페녹시), 또는 아실옥시(예를 들어, 1 내지 6, 1 내지 4, 또는 1 내지 2개의 탄소 원자를 가짐)로 구성된 군으로부터 선택될 수 있으며, 각각의 R은 독립적으로 알킬, 알켄일, 아릴, 아릴알킬렌일, 또는 알킬아릴렌일이고, 이들 각각은 임의로 치환될 수 있으며(예를 들어, 시아노 또는 할로겐으로), x는 1, 2, 또는 3이다. 일부 예시적 실시 양태에서 Y는 할로겐 또는 알콕시이다. 전형적으로, Y는 클로로이다. 일부 예시적 실시 양태에서, 각각의 R은 알킬(예를 들어, 메틸, 에틸, n-프로필, 아이소프로필, n-부틸, 아이소부틸, tert-부틸, n-펜틸, 아이소펜틸, 네오펜틸, tert-펜틸, n-헥실, n-헵틸, n-옥틸, 아이소옥틸, 2,2,4-트라이메틸펜틸, n-노닐, n-데실, n-도데실, n-옥타데실 사이클로펜틸, 사이클로헥실, 사이클로헵틸, 또는 메틸사이클로헥실)이다.

일부 예시적 실시 양태에서, 각각의 R은 독립적으로 메틸, 에틸, 또는 페닐이다. 일부 예시적 실시 양태에서, 각각의 R은 메틸이다. 예시적 알켄일 기는 비닐, 알릴, 및 5-헥센-1-일을 포함한다. 예시적 아릴 기는 페닐, 나프틸, 안트릴, 및 페난트릴을 포함한다. 예시적 알킬아릴렌일 기는 o-, m-, p-톨릴, 자일릴 및 에틸페닐을 포함하고, 예시적 아릴알킬렌일 기는 벤질 및 알파- 및 베타-페닐에틸을 포함한다. 예시적 플루오로알킬 기는 3,3,3-트라이플루오로-n-프로필, 2,2,2,2',2',2'-헥사플루오로아이소프로필, 8-헵타플루오로아이소프로필을 포함한다. 화학식 RxSiY4-x로 나타내는 다수의 반응성 유기 실란 화합물이 구매가능하며(예를 들어, 오하이오주 신시내티 소재의 헐스 아메리카 인코포레이티드(Huls America, Inc.), 및 미주리주 세인트 루이스 소재의 시그마-알드리치 코포레이션으로부터); 화학식 RxSiY4-x로 나타내는 다른 유기 실란 화합물은 공지 방법에 따라 제조할 수 있다. 일부 예시적 실시 양태에서, 반응성 유기 실란 화합물은 다이클로로다이메틸실란, 트라이클로로메틸실란, 클로로트라이메틸실란, 및 그의 조합으로 구성된 군으로부터 선택된다.

이론에 구애되고자 하는 것은 아니나, 화학식 RxSiY4-x로 나타내는 반응성 유기 실란 화합물은 먼저 사전-흡착된 표면수로 가수분해되어 실란올을 형성할 것으로 생각된다. 실란올은 표면 -SiOH 기 및/또는 반응성 유기 실란 화합물의 다른 분자와 축합 반응을 하여 짧은 폴리실록산 단위가 될 수 있다. 말단 -SiOH 기를 가진 폴리실록산 또한 축합 반응을 통해 표면 실란올 기와 반응할 수 있다. 생성되는 실록산 및 폴리실록산 상의, 화학식 RxSiY4-x로 나타내는 유기 실란 화합물로부터의 R 기는, 처리된 다공성 입자의 표면을 소수성이 되게 한다.

본 개시에 따른 처리된 다공성 입자 및/또는 본 개시의 실시에 유용한 처리된 다공성 입자는 적어도 부분적으로 소수성인 외부 표면을 갖는다. 처리된 다공성 입자는 전형적으로, 비교가능한 비처리된 다공성 입자보다 훨씬 더 낮은 속도 또는 훨씬 더 낮은 정도로 액체 물(및 다른 수성 액체)을 흡수한다. 따라서, 외부 표면 상의 소수성 기는 수성 액체를 배척하는 것을 보조한다. 실질적으로 친수성인 내부 기공 표면은 수증기를 흡수한다.

추가의 태양에서 본 개시는, 외부 표면 상의 소수성 기 및 친수성 안쪽을 갖는 처리된 다공성 입자 및 그의 제조 방법을 기술한다. 처리된 다공성 입자는, 예를 들어, 흡수용품의 환경 내에서 습도 제어용 건조제로서 유용할 수 있다. 흡수용품(예를 들어, 생리대 및 기저귀)은 전형적으로, 유체를 흡수하여 보유하기 위한 초흡수성 중합체(SAP) 및/또는 목재 펄프를 코어 영역 내에 함유한다. SAP 또는 목재 펄프의 존재 하에 본 명세서에 개시된 처리된 입자는 흡수용품 사용자의 피부에 인접한 환경과 유사한 환경에서 습도를 감소시키는 것으로 나타난다.

착용자의 피부에 인접한 환경의 상대 습도를 감소시키기 위하여 흡수용품의 성분에 건조제(예를 들어, 실리카 겔)를 혼입시키는 것이 공지되어 있으나, 이들 건조제가 수성 액체에 노출될 경우에는 그들의 효능이 저하되거나 일정하지 않으며, 그들은 흡수용품 착용자에게 미끄럽거나 질척한 느낌을 유발하는 경향이 있다. 수분 증기의 침투를 허용하고 수성 액체를 배제할 수 있는 재료(예를 들어, 열유도 상분리 또는 입자-충전 막으로 제조된 미공성 필름)로 제조된 파우치 내에 건조제를 캡슐화하는 것이 공지되어 있다. 이러한 파우치를 흡수용품에 넣는 것은 특수 공정 기술을 필요로 할 수 있으므로 바람직하지 않을 수 있다. 본 명세서에 개시된 처리된 다공성 입자는 전형적으로 수성 액체를 배척하며, 비처리된 건조제 입자에 비해 더욱 일정하고 확실하게 착용자의 피부 부근의 상대 습도를 감소시키는 것으로 본 개시에 나타난다. 이들은 파우치 또는 다른 번거로운 물리적 단리 기술의 사용 없이 흡수용품에 첨가될 수 있다.

다공성 입자를 위한 표면 처리 방법의 예시적 실시 양태가 하기의 비한정적인 실시예에 의해 추가로 설명되지만, 이들 실시예에 언급된 특정 재료 및 그의 양은, 다른 조건 및 상세 사항과 더불어, 본 개시를 부당하게 한정하는 것으로 해석되어서는 안된다.

실시예

달리 표시되지 않는 한, 실시예 및 명세서의 나머지에서 모든 부, 백분율, 비율 등은 중량 기준이다. 실시예에 보고된 모든 접촉각은 도(degree)로 보고된 정적 접촉각이다. 또한, 하기의 약어 및 재료가 하기 실시예에 사용된다:

시험 방법

입자 부상 시험 방법(Particle Flotation Test Method)(정성적)

20-㎖ 유리 바이알에 탈이온수(약 10 ㎖)를 첨가하고, 처리된 입자의 단일 층을 형성하기에 충분한 소정량의 입자를 스푼 스패츌라를 사용하여 물의 표면 상에 신중하게 살포하였다. 실시예 1 내지 18, 설명예 1 내지 8, 및 비교예 1에서, 처리된 입자의 양은 약 1 그램이었다. 처리된 입자를 시각적으로 조사하고, 부유하는 처리된 입자의 백분율을 추산하였다. 처리된 입자의 적어도 약 75%가 물의 표면 상에 부유한 경우, 처리된 입자는 부상 시험을 통과한 것으로 간주되었다.

직경이 0.5 ㎜ 내지 1.0 ㎜인 입자 크기를 갖는 비처리된 실리카 겔(중국 소재의 ISG로부터 입수함)에 이 시험을 적용한 경우, 입자는 전형적으로 타닥거리는 소리를 내며 바이알의 하단으로 가라앉았다. 직경이 0.5 ㎜ 내지 1.0 ㎜인 입자 크기를 갖는 비처리된 실리카 겔(부품 번호: 920014; 아리조나주 투싼 소재의 AGM 컨테이너 콘트롤즈 인코포레이티드로부터 입수함)에 이 시험을 적용한 경우, 입자는 전형적으로 타닥거리는 소리를 내며 바이알의 하단으로 가라앉았다.

수증기 포획 시험 방법(Water Vapor Uptake Test Method)

처리된 입자, 비처리된 입자, 목재 펄프 입자(펄프), 및 초흡수성 중합체(SAP) 입자에 대해 수증기 흡수를 측정하였다. 2 그램의 샘플을 바이알 내에 칭량한 후, 유리 병에 넣어 30℃ 및 50% 및/또는 90% 상대 습도에 입자를 노출시켰다. 병으로부터 바이알을 꺼내어 마개를 닫고 칭량하였다. 하기 표에 나타낸 시간에 중량의 변화를 측정하고 기록하였다.

액체 물 포획 시험 방법(Liquid Water Uptake Test Method)

가지관이 있는 삼각 플라스크에 다공성 프릿 필터를 장착하였다. 가지관을 하우스 진공에 연결하였다. 프릿을 물로 습윤시키고 진공을 적용하여 그것을 건조시켰다. 입자(2 그램)를 프릿 상에 놓고, 프릿 유리의 벽을 따라 10 ㎖의 탈이온수를 주입하였다. 물이 입자에 접촉하여 3 분 동안 정치되도록 하였다. 3 분 후에 가지관을 통해 진공을 걸고, 플라스크 내로 배수된 물을 칭량하였다. 이어서, 물 포획 값을 계산하였다. 각각의 유형의 입자에 대해 절차를 3회 반복하였다.

처리된 입자의 표면 분석

하기의 절차를 사용하여 입자에 전자 분광학 화학 분석(ESCA)을 수행하였다. 뉴욕주 체스너트 릿지 소재의 크라토스 어낼리티칼(Kratos Analytical)로부터 상표명 "AXIS ULTRA"로 입수된, 단색 Al x-선 공급원을 사용하여 광전자를 여기시키는 X-선 광전자 분광계를 사용하여 샘플 표면의 삼중반복 분석을 수행하였다. 방출된 광전자를 샘플 표면에 대하여 90° 이륙각(take-off angle)에서 검출하였다. 스펙트럼을 얻고, 이로부터 주요 피크 면적을 적분하고 적절한 감도 인자를 적용함으로써 표면 조성을 결정하였다. ESCA는 정량적이며, 조사할 재료 및 재료 내에 방출된 원자 내각-준위 전자의 전자 운동 에너지에 따라 5 내지 50 Å의 샘플링 깊이를 나타낸다.

티백 시험 방법(Tea Bag Test Method)

본 시험 방법을 사용하여 바깥쪽 입자 표면 상에 소수성 쉘을 가진 다공성 입자의 물 흡수 용량을 시험한다. 티백은 255의 메쉬 크기(57 마이크로미터(μm)의 체 개구)를 갖는 나일론 직물로 제조되며; 5.08 ㎝(2 인치)의 너비 및 15.24 ㎝(6 인치)의 길이로 절단하고; 접어서 5.08 ㎝(2 인치) × 7.62 ㎝(3 인치) 티백을 제조한다. 티백의 측면을 열봉합하였다. 티백의 내측 치수는 3.81 ㎝(1.5 인치) × 7.62 ㎝(3 인치)였다. 하기의 단계를 사용하여 티백 시험 방법을 실행하였다:

1. 실온(약 23.9℃ 또는 75℉)에서 400 ㎖의 탈이온(DI)수를 컵에 넣는다.

2. 2 그램의 다공성 입자를 티백 내에 로딩한다.

3. 티백을 탈이온수 컵 내에 침지시켜 3 분 동안 유지한다.

4. 티백을 꺼내고 1 분 동안 배수시킨다.

5. 이어서, 다공성 입자를 가진 백의 습윤 중량을 측정한다.

6. 다공성 입자를 티백 내에 로딩하는 단계 없이 시험 절차(단계 1 내지 5)를 반복하여 티백의 습윤 중량을 얻는다.

7. 이어서, 동반된 물을 제거하기 위한 "와이핑(wiping)"(즉, 입자가 로딩된 티백을 2장의 4겹 종이 타월 사이에서 압착함)에 의해 입자 사이의 물을 제거한 후에 "와이핑된 중량"을 측정한다.

8. 하기의 수학식을 사용하여 물 흡수 용량을 계산한다:

물 흡수 용량(g/g) = (입자를 가진 습윤 티백의 와이핑된 중량 - 입자가 없는 습윤 티백의 와이핑된 중량 - 건조 입자 중량) / 건조 입자 중량.

9. 각각의 샘플에 대해 단계 1 내지 8의 3회 반복을 완결한다.

암모니아 냄새 시험

샘플 중의 일부에 대해 암모니아 냄새 시험을 실행하였다. 먼저 1 그램의 처리된 활성탄 또는 비처리된 활성탄을 5.08 ㎝(2 인치) 직경의 플라스틱 컵에 넣었다. 이어서, 입자가 로딩된 컵을 0.2 L(8-oz) 광구(wide-mouth) 유리 병에 넣었다. 5 밀리리터의 0.1 중량% 수산화 암모늄 용액을, 용액이 입자에 닿지 않도록 내측 벽에 대고 피펫으로 광구 유리 병 내에 첨가하였다.

수산화 암모늄 용액에 의해 생성된 암모니아 증기를 입자가 30 분 동안 흡착하도록 한 후에, 암모니아 증기의 농도를 측정하기 위해 드래거 튜브(Drager tube)를 사용하여 암모니아 냄새 시험을 수행하였다. 건조 샘플 및 습윤 샘플 양자 모두를 시험하였다. 티백에 넣은 1 그램의 건조 다공성 입자를 사용하여 습윤 샘플에 티백 시험을 적용하였다. 입자가 로딩된 티백을 0.9 중량% 식염수에 3 분 동안 침지시켰다. 이어서, 식염수로부터 티백을 꺼내고 1 분 동안 배수시켰다. 동반된 물을 제거하기 위한 "와이핑"(즉, 입자가 로딩된 티백을 2장의 4겹 종이 타월 사이에서 압착함) 후에, 암모니아 냄새 시험의 습윤 샘플로서 사용하기 위해 와이핑된 샘플을 수집하였다.

다공성 입자 처리 공정 1

실시예

비교예 1 내지 2, 실시예 1 내지 20, 및 설명예 1 내지 4의 제조에는, 공정 1을 사용하는 다공성 입자 처리를 사용하였다.

실시예 1 내지 4

상업적인 평행판 축전 결합형 반응성 이온 식각장치(플로리다주 세인트 피터스버그 소재의 플라즈마 썸(PlasmaTherm)으로부터 모델 2480으로 구매가능함)를 입자의 플라즈마 처리에 사용하였다. 전극에 근접한 이온 시스 내에 샘플이 있는 동안 플라즈마 처리가 이루어졌다. 이 반응기는 접지 챔버 전극 및 구동 전극을 포함한다. 챔버의 형상은 762 ㎜(30 인치)의 내부 직경 및 150 ㎜(6 인치)의 높이를 가진 원통형이었다. 686 ㎜(27 인치)의 직경을 갖는 원형 전극을 챔버 안에 마운팅하고 13.56 ㎒의 진동수에서 작동하는 3 ㎾ RF 전원 및 매칭 네트워크(matching network)에 부착하였다. 기계식 펌프에 의해 지원되는 루츠 송풍기로 챔버를 진공 펌핑하였다. 달리 언급하지 않는 한, 챔버 내의 기저 압력은 0.67 Pa(5 밀리토르)이었다. 질량 유량계 또는 니들 밸브를 통해 공정 기체를 챔버 내로 계량하였다. 모든 플라즈마 처리는, 플라즈마 반응기의 구동 전극 상의 유리 페트리 디쉬에 샘플을 넣음으로써 실행되었다.

실리카 겔의 플라즈마 처리는 2개의 독립된 단계로 실행되었다. 제1 단계에서는, 입자를 테트라메틸실란(TMS) 플라즈마 내에서 처리하여 입자의 외측 표면 상에 부착된 메틸 기를 갖는 유기 규소 층을 침착시켰다. 제2 단계를 사용하여, 퍼플루오로프로판 플라즈마를 사용하여 표면 상에 CF3, CF2, 및 CF 기를 생성시켰다.

실리카 겔 입자(AGM 컨테이너 콘트롤즈 인코포레이티드로부터 입수함, 부품 번호: 920014)를 유리 페트리 디쉬에 약 3.18 내지 6.3 ㎜(0.125 내지 0.25 인치)의 깊이로 넣고 플라즈마 썸 반응 시스템의 구동 전극 상에 놓았다. 챔버를 1.3 Pa(10 밀리토르)의 압력까지 진공화시키고, 테트라메틸실란을 150 표준 분당 입방 센티미터(sccm: standard cubic centimeters per minute)의 유속으로 도입하고 1000 와트의 전력에서 플라즈마를 발생시켰다. 작동은 실온에서 실행되었으며, 공정 압력은 6.7 Pa(50 밀리토르)이었다. 제1 단계 중에 플라즈마가 켜져 있는 시간의 지속은 10 분이었으며, 그 후에 기체를 닫고, 챔버를 벤트(vent)시키고, 입자를 페트리 디쉬 내에서 수동으로 블렌딩하였다.

챔버를 다시 펌핑하여 1.3 Pa(10 밀리토르) 미만까지 다시 내렸다. 그 후에, 테트라메틸실란 증기를 150 sccm(표준 분당 cc [㎖])의 유속으로 재도입하고, 플라즈마를 점화하여 추가로 10-분의 기간 동안 1000 와트의 전력에서 유지하였다. 그 다음에, 챔버를 다시 벤트시키고, 건조제 입자를 수동으로 블렌딩하고, 챔버를 펌핑해 감압하고, 테트라메틸실란 증기를 재도입하고, 플라즈마를 최종 10-분의 기간 동안 유지하였다. 테트라메틸실란 증기를 이용한 플라즈마 처리의 총 기간은 30 분이었다.

테트라메틸실란 증기를 이용한 제3 플라즈마 처리의 종료 후에, 퍼플루오로프로판(C3F8) 기체를 150 sccm의 유속으로 챔버 내로 도입하고, 플라즈마를 점화하여 10 분 동안 1000 와트에서 유지하였다. 공정 압력은 6.7 Pa(50 밀리토르)이었다. 그 다음에, 기체를 닫고 챔버를 대기로 벤트시켰다. 10-분 C3F8 플라즈마 처리 단계 사이에 페트리 디쉬 내에서 입자를 수동으로 교반하면서 C3F8 플라즈마를 2회 더 반복하였다. 그러므로 C3F8 플라즈마 처리를 위한 총 시간 또한 30 분이었다.

하기 표 1에 나타낸 총 플라즈마 처리 시간을 사용한 점을 제외하고는 실시예 1의 방법에 따라 실시예 2 내지 4를 각각 제조하였다. 실시예 2 내지 4 각각에서, 플라즈마를 다시 동일하게 3회 점화하였으나, 플라즈마가 유지되는 기간을 변경하여 표에 나타낸 총 처리 시간을 제공하였다. 시험 전에 수분 흡수를 방지하기 위하여 실시예 1 내지 4 각각을 유리 병에 보관하였다. 실시예 1 내지 4 각각은, 하기 표 1에 제공된 부유 입자의 백분율로, 상기 시험 방법 섹션에 기술된 부상 시험 방법을 통과하였다.

[표 1]

표면 소수성 코팅의 조성을 결정하기 위한 ESCA 분석

상기의 시험 방법에 따라 ESCA를 사용하여 실시예 1 내지 4를 평가하였다. 공정 1을 사용하여 얻은 다공성 입자의 바깥쪽 표면 상의 소수성 표면 처리의 두께는, 깊이 분포 분석(depth profiling)을 사용하여 대략 5 ㎚로 결정되었다. 결과는 하기 표 2에 나타낸다.

[표 2]

실시예 1 내지 3, 비처리된 실리카 겔, SAP(일본 오사카 소재의 스미토모 세이카(Sumitomo Seika)로부터 상표명 "아쿠아 킵(AQUA KEEP) SA60S"로 입수함), 및 유니참 코포레이션(Unicharm Corp.)으로부터 상표명 "바디피트(BODYFIT)"로 입수한 생리대로부터 수거한 목재 펄프를 상기 수증기 포획 시험 방법을 사용하여 평가하였다. 결과는 하기 표 3에 나타낸다.

[표 3]

실시예

5 및 6

실시예 5 및 6 양자 모두에서, 플라즈마 처리 공정 중에 혼합을 허용하는 하기의 플라즈마 처리 방법을 사용하여 실리카 겔 입자(AGM 컨테이너 콘트롤즈 인코포레이티드로부터 입수함, 부품 번호: 920014)를 처리하였다. 챔버는 스테인리스강으로 작제하였으며, 6 회전/분(rpm)의 속도로 연속적으로 회전하는 수평 혼합 패들을 포함하였다. 챔버를 사이클론 분리기 및 입자 필터를 통해 건조 기계식 펌프(dry mechanical pump)(에드워즈(Edwards), 모델 DP40)에 의해 지원되는 루트 송풍기(레이볼드(Leybold), 모델 WSU 150)에 연결하였다. 21.6 ㎝(8.5 인치) × 38.1 ㎝(15 인치)의 직사각형 전극을 실리카 겔 입자 베드 위에 위치시키고 40 kHz 발생기(어드밴스드 에너지(Advanced Energy), 모델 PE5000)에 연결하여 플라즈마를 발생시켰다. 대략 28.3 L(1 입방 피트(5 kg))의 입자를 챔버 내에 로딩하고 챔버를 26.7 Pa(200 밀리토르) 미만의 기저 압력까지 펌핑해 감압하였다.

플라즈마 처리 단계 중에 입자의 혼합을 연속적으로 실행한 점을 제외하고는, 실시예 1에서와 같이 테트라메틸실란 및 퍼플루오로프로판 플라즈마를 순차적으로 사용하여 플라즈마 처리를 2 단계로 수행하였다. 먼저, 테트라메틸실란 증기를 300 표준 분당 입방 센티미터(sccm)의 유속으로 챔버에 도입하고, 플라즈마를 점화하여 500 와트의 전력에서 4 시간 동안 유지하였다. 그 다음에, 테트라메틸실란 증기 유동을 종료하고 퍼플루오로프로판 유동을 300 sccm으로 설정하였다. 플라즈마를 다시 한번 점화하여 퍼플루오로프로판 기체로 추가의 2 시간 동안 500 와트의 전력에서 유지하였다. 테트라메틸실란 및 퍼플루오로프로판 양자 모두에 있어서, 플라즈마 처리 중의 압력은 66.7 내지 133 Pa(500 내지 1000 밀리토르)의 수준이었다. 실시예 5 및 6 각각은, 시각적으로 추산된 부유 입자의 양이 90%로서, 상기 부상 시험 방법을 통과하였다.

실시예 1 내지 3 및 5, 비처리된 실리카 겔, SAP(스미토모 세이카로부터 상표명 "아쿠아 킵 SA60S"로 입수함), 및 유니참 코포레이션으로부터 상표명 "바디피트"로 입수한 생리대로부터 수거한 목재 펄프를 상기 액체 물 포획 시험 방법을 사용하여 평가하였다. 결과는 하기 표 4에 나타낸다.

[표 4]

실시예

7

테트라메틸실란 증기를 360 sccm의 유속으로 챔버에 도입하고, 플라즈마를 점화하여 500 와트의 전력에서 60 분 동안 유지한 점을 제외하고는, 실시예 5 및 6에 기술된 바와 같이 실시예 7을 제조하였다. 퍼플루오로프로판 기체는 도입하지 않았다. 실시예 7은, 입자의 90%가 부유함으로써, 상기 시험 방법 섹션에 기술된 부상 시험 방법을 통과하였다.

설명예 1 및 실시예 8 내지 10

도 3a 또는 3c에 나타낸 장치(300)를 사용하여 실리카 겔 입자(AGM 컨테이너 콘트롤즈 인코포레이티드로부터 입수함, 부품 번호: 920014)를 처리하였다. 입자 교반기(320)는, 상단에 직사각형 개구(328)(4.5 ㎝ × 3.5 ㎝)를 가진 중공형 실린더(6 ㎝ 길이 × 5.5 ㎝ 직경 수평)였다. 교반기(320)에는 그의 축선으로 정렬된 축(326)이 장착되었다. 축은 직사각형 단면(1 ㎝ × 1 ㎝)을 가졌으며, 여기에 입자가 텀블링되게 하는 패들 휠을 형성하는 4개의 직사각형 블레이드(322)가 볼트로 고정된다. 블레이드 각각은 블레이드 및 교반기 실린더에 의해 형성되는 4개의 사분면 각각에 포함되는 입자 부피 사이의 소통을 촉진하기 위한 2개의 구멍(324)을 포함하였다. 블레이드의 치수는, 교반기 벽과 4 ㎜의 측면 및 단부 갭 거리를 제공하도록 선택되었다. 입자 교반기는 실린더의 하단에 기체 입구 포트(330)를 가졌다. 입자 교반기(320)를 기계식 펌프(350)(일리노이주 나일스 소재의 웰치 배큠 테크놀로지로부터 상표명 "웰치(WELCH) 1374 기계식 진공 펌프"로 입수됨)에 연결된 진공 챔버(340)에 넣었다.

2개의 액체 홀더 어셈블리(360)를 사용하여 액체 공급원으로부터 진공 챔버로 증기를 전달하였다(하나는 다이클로로다이메틸실란(DDMS)을 위한 것이고 두번째 것은 탈이온(DI)수를 위한 것임). 각각의 액체 홀더 어셈블리는 한쪽 단부가 봉쇄된 진공 상용성 유리 튜브(362, 364)(캘리포니아주 헤이워드 소재의 MDC 배큠 프로덕츠(MDC Vacuum Products)로부터 입수함) 및 증기 공급원의 개폐를 제어하기 위해 부착된 밸브(366)(오하이오주 솔론 소재의 스웨즈락 컴퍼니로부터 입수함)로부터 제조되었다.

68℃(155℉)의 온도로 설정된 오븐 내에서 실리카 겔 입자를 밤새(즉, 12 시간 초과) 건조시켰다. 100 그램의 오븐-건조된 실리카 겔 입자를 입자 교반기에 넣고 펌프(350)를 사용하여 챔버를 66.7 Pa(500 밀리토르) 이하로 펌핑해 감압하였다. 챔버에 마운팅된 컨벡트론 압력계로 압력을 측정하였다. 챔버 밸브를 폐쇄함으로써 진공 펌프로부터 챔버를 분리하였다. 탈이온수 공급원에 연결된 밸브를 개방하여 수증기가 챔버 안으로 들어오게 하였다. 챔버 압력이 533 내지 667 Pa(4 내지 5 토르)에 도달한 후에, 밸브를 폐쇄하였다.

입자 교반기 축은 약 2 rpm으로 회전하였다. 실리카 겔 입자는 20 분 동안 수증기에 노출되었다. 20 분의 수증기 노출 후에 입자를 교반하면서 챔버를 133 Pa(1 토르) 이하로 펌핑해 감압하였다. 이어서, DDMS 밸브를 개방하였다. DDMS의 증기압은 25℃에서 1.8 × 104 Pa(135 토르)이므로, 액체 공급원은 임의의 외부 가열을 필요로 하지 않았다. 30 초 내에 챔버 압력이 400 Pa(3 토르)에 도달하였으며, DDMS 밸브를 폐쇄하였다. 교반기 축의 계속되는 회전에 의해 챔버 내에서 실리카 겔 입자는 변동되는 양의 시간까지 DDMS 증기에 노출되었다. 목적하는 처리 시간 후에, 챔버를 진공화시키고 다시 2 분 동안 수증기에 노출시켜 임의의 잔류하는 DDMS 증기를 제거하였다. 챔버를 다시 진공화시키고 교반 공정을 중단한 후에 주위 조건으로 벤트시켰다.

설명예 1 및 실시예 8, 9, 및 10에서, DDMS 증기에 대한 노출 시간은 각각 5, 10, 15, 및 20 분이었다. 설명예 1 및 실시예 8 내지 10 각각을 68℃(155℉)의 오븐 내에서 밤새 건조시키고 평가 전에 수분 흡수를 방지하기 위해 유리 병에 보관하였다.

상기 부상 시험 방법을 사용하여 설명예 1 및 실시예 8 내지 10을 평가하였다. 설명예 1에서, 처리된 입자의 40 내지 50%가 부유하였다. 실시예 8 및 9에서는 처리된 입자의 70 내지 80%가 부유하였고, 실시예 10에서는 처리된 입자의 90%가 부유하였다.

상기 시험 방법에 따라 ESCA를 사용하여 설명예(Ill. Ex.) 1 및 실시예 8 내지 10을 평가하였다. 결과는 하기 표 5에 나타낸다.

[표 5]

설명예 2 및 3 및 실시예 11 및 12

하기의 변형을 동반하는 설명예 1 및 실시예 8 내지 10의 일반적 방법을 사용하여 설명예 2 및 3 및 실시예 11 및 12를 제조하였다. 5-분 DDMS 증기 처리 전에, 오븐-건조된 실리카 겔(40 그램)의 단일 층을 알루미늄 트레이에 넣고, 이를 하기 표 6에 나타낸 다양한 시간 동안 30℃ 및 80% 상대 습도의 습도 챔버에 넣었다. 입자 교반 및 처리 중에는 수증기를 사용하지 않았다. 습도 노출 시간 및 습도 노출 공정 전 및 후의 실리카 겔의 중량을 하기 표 6에 나타낸다.

[표 6]

설명예 2 및 3 및 실시예 11 및 12 각각을 68℃(155℉)의 오븐 내에서 밤새 건조시키고 평가 전에 수분 흡수를 방지하기 위하여 유리 병에 보관하였다. 상기 부상 시험 방법을 사용하여 설명예 2 및 3 및 실시예 11 및 12를 평가하였다. 설명예 2에서, 처리된 입자의 30 내지 40%가 부유하였다. 설명예 3에서는, 처리된 입자의 50 내지 60%가 부유하였다. 실시예 11에서는, 처리된 입자의 80%가 부유하였고, 실시예 12에서는, 처리된 입자의 90%가 부유하였다.

30℃ 및 80% 상대 습도에서 평가를 실행하는 변형을 동반하는 상기 수증기 포획 시험 방법을 사용하여 설명예 2 및 3 및 실시예 11 및 12 및 비처리된 실리카 겔을 평가하였다. 결과는 하기 표 7에 나타낸다.

[표 7]

상기 시험 방법을 사용하여, 설명예 2 및 3 및 실시예 11 및 12, 비처리된 실리카 겔, SAP(상표명 "아쿠아 킵 SA60S"로 스미토모 세이카로부터 입수함), 및 유니참 코포레이션으로부터 상표명 "바디피트"로 입수한 생리대로부터 수거한 목재 펄프의 물 포획을 시험하였다. 결과는 하기 표 8에 나타낸다.

[표 8]

설명예 4 및 실시예 13 내지 15

하기의 변형을 동반하는 설명예 1 및 실시예 8 내지 10의 일반적 방법을 사용하여 설명예 4 및 실시예 13 내지 15를 제조하였다. 15-분 DDMS 증기 처리 전에, 오븐-건조된 실리카 겔(50 그램)의 단일 층을 알루미늄 트레이에 넣고, 이어서 하기 표 9에 나타낸 다양한 시간 동안 30℃ 및 80% 상대 습도에 노출시켰다. 입자 교반 및 처리 중에는 수증기를 사용하지 않았다. 습도 노출 공정 전 및 후의 실리카의 중량 및 습도 노출 시간을 하기 표 9에 나타낸다.

[표 9]

설명예 4 및 실시예 13 내지 15 각각을 68℃(155℉)의 오븐 내에서 밤새 건조시키고 평가 전에 수분 흡수를 방지하기 위해 유리 병에 보관하였다.

상기 부상 시험 방법을 사용하여 설명예 4 및 실시예 13 내지 15를 평가하였다. 설명예 4에서, 처리된 입자의 30 내지 40%가 부유하였다. 실시예 13 및 15에서는, 처리된 입자의 95%가 부유하였고, 실시예 14에서는 처리된 입자의 90%가 부유하였다.

30℃ 및 80% 상대 습도에서 평가를 실행하는 변형을 동반하는 상기 수증기 포획 시험 방법을 사용하여 설명예 4 및 실시예 13 내지 15 및 비처리된 실리카 겔을 평가하였다. 결과는 하기 표 10에 나타낸다.

[표 10]

설명예 4 및 실시예 13 내지 15, 비처리된 실리카 겔, SAP(스미토모 세이카로부터 상표명 "아쿠아 킵 SA60S"로 입수함), 및 유니참 코포레이션으로부터 상표명 "바디피트"로 입수한 생리대로부터 수거한 목재 펄프를 상기 액체 물 포획 시험 방법을 사용하여 평가하였다. 액체 물 포획 시험 방법의 결과는 하기 표 11에 나타낸다.

[표 11]

실시예

16

하기의 변형을 제외하고는 설명예 1 및 실시예 8 내지 10의 방법에 따라 실시예 16을 제조하였다. 수령한 상태 그대로의 실리카 겔 입자를 32℃(90℉) 및 90% 상대 습도에 1 시간 동안 노출시켰다. 4.9%의 중량 증가가 있었다. 가습된 입자(100 그램)를 입자 교반기에 로딩하고 진공 챔버를 주위의 1.0 × 105 Pa(760 토르)로부터 1.3 × 103 Pa(10 토르)로 펌핑해 감압하였다. 챔버가 1.3 × 103 Pa(10 토르)에 도달한 후에, 러핑 밸브(roughing valve)를 폐쇄함으로써 이를 진공 펌프로부터 분리하였다. 입자 텀블링 공정을 개시하고, DDMS 증기 밸브를 교반기 쪽으로 개방하였다. 5 분 후에, DDMS 밸브를 폐쇄하였다. 러핑 밸브를 개방함으로써 챔버를 2 분 동안 진공화시켜 HCl 증기 및 임의의 비처리된 실란 증기를 제거하였다. 최종적으로 챔버를 공기로 벤트시키고 처리된 샘플을 꺼냈다. 실시예 16은, 처리된 입자의 99%가 부유함으로써, 상기 부상 시험 방법을 통과하였다.

설명예 5

하기의 변형을 제외하고는 설명예 1 및 실시예 8 내지 10의 방법에 따라 설명예 5를 제조하였다. 수령한 상태 그대로의 실리카 겔 약 100 그램을 진공 챔버 안의 입자 교반기에 로딩하였다. 슬로우 러핑 밸브를 개방함으로써 챔버를 펌핑해 감압하였다. 일단 챔버 압력이 1.3 × 103 Pa(10 토르)에 도달하면, 러핑 밸브를 폐쇄함으로써 챔버를 분리하였다. 교반기를 켜고, 증기 처리를 위하여 DDMS 밸브를 입자 쪽으로 개방하였다. 5 분의 처리 후에, 챔버를 2 분 동안 진공화시키고 주위 조건으로 벤트시켰다. 처리된 입자를 꺼냈다. 상기 부상 시험 방법에 따라 평가할 경우, 설명예 5의 처리된 입자 중 부유하는 것은 없었다.

설명예 6

챔버를 1.3 × 104 Pa(100 토르)까지 펌핑해 감압하고 1.3 × 104 Pa(100 토르)에서 5 분 동안 DDMS 처리를 실행한 점을 제외하고는, 설명예 5의 방법에 따라 설명예 6을 제조하였다. 상기 부상 시험 방법에 따라 평가할 경우, 설명예 6의 처리된 입자의 3%가 부유하였다.

설명예

7

하기의 변형을 제외하고는 설명예 1 및 실시예 8 내지 10의 방법에 따라 설명예 7을 제조하였다. 수령한 상태 그대로의 실리카 겔 100 그램을 입자 교반기에 로딩하고 진공 챔버에 넣었다. 챔버를 16 Pa(120 밀리토르)까지 펌핑해 감압하였다. 이 지점에서 진공 펌핑 시스템으로부터 챔버를 단리하였다. 액체 물 공급원으로부터 수증기가 들어오게 하였다. 입자 교반기를 켜서 입자 베드를 텀블링시켰다. 수증기의 충전에 의해 챔버 압력이 16 Pa(120 밀리토르)로부터 333 Pa(2.50 토르)로 증가하였다. 수증기에 노출시킴으로써 이 압력에서 10 분 동안 입자를 텀블링시켰다. 10 분 후에, 챔버 안으로 공기를 들여보내 압력을 1.3 × 103 Pa(10 토르)로 증가시켰다. 일단 챔버가 1.3 × 103 Pa(10 토르)에 도달하면, 벤트 밸브를 폐쇄하고, DDMS 증기 밸브를 5 분 동안 개방하여 입자를 처리하였다. 5 분 후에, 2 분 동안 챔버를 펌핑해 감압하고 주위 조건으로 벤트시켰다. 상기 부상 시험 방법에 따라 평가할 경우, 설명예 7의 처리된 입자의 50%가 부유하였다.

설명예

8

하기의 변형을 제외하고는 설명예 1 및 실시예 8 내지 10의 방법에 따라 설명예 8을 제조하였다. 수령한 상태 그대로의 실리카 겔 100 그램을 입자 교반기에 로딩하고 진공 챔버에 넣었다. 챔버를 67 Pa(500 밀리토르)까지 펌핑해 감압하였다. 입자 교반을 개시하고, 수증기가 챔버로 들어오게 하였다. 외부 가열기 자켓으로 액체 물 홀딩 어셈블리를 가열하여 챔버로의 수증기 전달을 증가시켰다. 물이 끓을 경우, 챔버 압력이 1.5 × 103 Pa(11 토르)까지 즉시 증가하였다. 처리를 위해 이 지점에서 DDMS 밸브를 챔버 쪽으로 개방하였다. 5 분 후에 챔버를 2 분 동안 진공화시키고 공기로 벤트시켰다. 상기 부상 시험 방법에 따라 평가할 경우, 설명예 7의 처리된 입자의 35%가 부유하였다.

실시예

17

하기의 변형을 제외하고는 설명예 8의 방법에 따라 실시예 17을 제조하였다. 챔버가 3.3 × 103 Pa(25 토르)에 도달할 때까지 챔버에 수증기가 들어오게 하였다. 실리카 겔 입자를 수증기에 15 분 노출시킨 후에, 챔버를 1.3 × 103 Pa(10 토르)까지 펌핑해 감압하고, 1.3 × 103 Pa(10 토르)에서 5 분 동안 DDMS 처리를 실행하였다. 처리 후에 챔버를 2 분 동안 펌핑해내고 공기로 벤트시켰다. 실시예 17은, 처리된 입자의 90%가 부유함으로써, 상기 부상 시험 방법을 통과하였다.

30℃ 및 80% 상대 습도에서 평가를 실행하는 변형을 동반하는 상기 수증기 포획 시험 방법을 사용하여, 설명예 5 내지 8, 실시예 17, 및 비처리된 실리카 겔을 평가하였다. 결과는 하기 표 12에 나타낸다.

[표 12]

하기의 변형을 동반하는 상기 시험 방법을 사용하여, 설명예 5 내지 8, 실시예 16 및 17, 및 비처리된 실리카 겔의 물 포획을 평가하였다. 플라스크 내로 배수된 물의 중량은 측정하지 않았으며, 그 대신에 물에 노출되기 전 및 후의 입자의 중량을 측정하였다. 물에 노출되기 전 및 후의 입자 중량의 차이를 하기 표 13에 나타낸다.

[표 13]

실시예 18 및 비교예 1

하기의 변형을 제외하고는, 설명예 1 및 실시예 8 내지 10의 방법에 따라 실시예 18 및 비교예 1(C.E. 1)을 제조하였다. DDMS 증기 처리 전에, 수령한 상태 그대로의 입자를 습도에 노출시켰다(30℃ 및 80% 상대 습도). 습도 노출 중에, 수분 이득이 실시예 18에 있어서는 13.0 중량%, 그리고 비교예 1에 있어서는 5.9 중량%에 도달할 때까지, 매 10 내지 20 분마다 입자 중 일부의 수분 이득을 확인하였다.

약 1000 그램의 습도-노출된 실리카 겔을 진공 챔버 안의 입자 교반기에 로딩하였다. 입자 교반기는 실시예 1 내지 17 및 설명예 1 내지 8에 사용된 입자 교반기의 더 큰 버전이었으며, 17.8 ㎝(7 인치) 직경을 갖는 30.5 ㎝(12 인치) 길이의 실린더를 가지고 있었다. 실린더는 상단에 28.6 ㎝ × 16.5 ㎝(11.25 인치 × 6.5 인치)의 직사각형 개구를 가지고 있었다. 각각의 블레이드(322)는 구멍을 가진 29.8 ㎝ × 8.9 ㎝(11.75 인치 × 3.5 인치) 직사각형이었다. 챔버를 1.3 × 103 Pa(10 토르)까지 펌핑하여 감압하였다. 이어서, 4 회전/분(rpm)으로 교반기를 켜고, 5-분 증기 처리를 위해 입자 쪽으로 DDMS 밸브를 개방하였다.

5-분 증기 처리 후에, DDMS 밸브를 폐쇄하고, 추가의 5 분 동안 챔버 내에서 입자를 DDMS와 반응시켰다. 10 분의 총 처리 후에, 챔버를 2 분 동안 진공화시키고 주위 조건으로 벤트시켰다. 처리된 입자를 꺼내고 180℃에서 2 시간 동안 후-건조시켜 처리된 다공성 입자의 기공 내부에 흡착된 미반응 수분을 제거하였다. 실시예 18 및 비교예 1 양자 모두는, 처리된 입자의 95% 초과가 부유함으로써, 상기 부상 시험 방법을 통과하였다.

상기 수증기 포획 및 액체 물 포획 시험 방법을 사용하여, 실시예 18, 비교예 1, 및 비처리된 실리카 겔을 평가하였다. 하기의 변형을 동반하는 액체 물 포획 시험 방법을 실행하였다: 플라스크 내로 배수된 물의 중량은 측정하지 않았으며, 그 대신에 물에 노출되기 전 및 후의 입자의 중량을 측정하였다. 액체 물 포획 시험 방법을 실행한 경우, 물에 노출되기 전 및 후의 입자 중량의 차이는 비처리된 실리카 겔에서는 0.81 그램, 실시예 18에서는 0.70 그램, 그리고 비교예 1에서는 0.61 그램이었다.

하기의 변형을 동반하는 수증기 포획 시험 방법을 실행하였다: 30℃ 및 80% 상대 습도에서 평가를 실행하였다. 수증기 포획의 결과는 하기 표 14에 나타낸다.

[표 14]

독일 뮌스터 소재의 이온-토프 GmbH(ION-TOF GmbH)로부터 상표명 "토프.심스.5(TOF.SIMS.5)"로 입수한 기기를 사용하는 비행 시간형 2차 이온 질량 분광법(TOF-SIMS)에 의해, 실시예 18, 실시예 1과 유사한 입자, 및 비처리된 실리카 겔을 분석하였다. TMS 플라즈마로 처리하는 시간이 60 분이었고, 퍼플루오로프로판 플라즈마로 처리하는 시간이 40 분이었음을 제외하고는, 실시예 1에 관해 기술된 방법을 사용하여 실시예 1과 유사한 입자를 제조하였다. 약 3 마이크로미터(㎛)의 빔 직경, 및 500 × 500 ㎛의 분석 면적을 가진 펄스화 25 keV Bi+ 1차 이온 빔을 사용하여, 고 질량 해상도(High mass-resolution) 양이온 및 음이온 분석을 수행하였다. SIMS는 10 내지 20 옹스트롬(Å) 범위의 분석 깊이와 함께 단층 감도를 갖는다.

각각의 실시예로부터의 입자 또는 비처리된 실리카 겔을 양면 테이프 상에 마운팅함으로써 입자의 외부 표면을 분석하였다. 개별적인 입자를 광학 현미경 하에 놓고 깨끗한 면도날로 그들을 분할함으로써 입자 단면을 만들었다. 이 절차는 입자의 무작위 분열을 유발하였으며, 안쪽을 노출시키기에 충분하였다. 분석을 위해 노출된 안쪽이 위를 향하도록 놓고 단면을 양면 테이프 상에 마운팅하였다.

비처리된 실리카 겔 입자의 외부 표면은 하기의 특징적 SIMS 실리카 이온을 나타냈다: Si+, SiOH+, SiO2-, SiO2H-, SiO3-, SiO3H-, Si2O5H-와 더불어, 유형 SixOyHz-의 다른 부수적인 이온. 미량의 Na, Fe, Ba, 탄화수소, S, 및 Cl 또한 표면 상에 존재했다. 매우 적은 불소 또는 실란 또는 실록산 이온이 관찰되었다.

실시예 1과 유사한 입자의 외부 표면은 다수의 플루오로탄소 이온, 예를 들어 CF+, CF2H+, CF3+, C3F3+, C2F5+, C3F5+, C3F7+, F-, F2-, F2H-, CF3-, CF3O-, C3F3-, C4F9-, 및 유형 CxFy+ 및 CxFy-의 다른 부수적인 이온을 나타냈다. 표면 상의 실리카 이온의 수준은 극히 낮았다.

실시예 18의 외부 표면은 비처리된 실리카 겔 입자 상에서 검출된 동일한 특징적 실리카 이온을 나타냈으나, 부가적으로 실란 처리를 시사하는 하기의 이온들이 있었다: CH3Si+, (CH3)3Si+, CH3SiO-, CH3SiO2-, 및 폴리다이메틸실록산 이온(117+, 133+, 147+, 207+, 221+, 281+, 325+, 149-, 223-). 비처리된 실리카 겔 외부 표면 상에서보다, 염소 수준이 대략적으로 3배 더 높았다.

실시예 1과 유사한 입자 및 실시예 18 양자 모두의 단면은, 비처리된 실리카 겔 외부 표면 상에서 검출된 동일한 특징적 실리카 이온을 나타냈으며, 불소 또는 실란은 거의 없거나 없었다. 비처리된 실리카 겔 입자에 비해 경미하게 상승된 유일한 안쪽의 이온은 실시예 5의 m/z 19에서의 F-였다. 안쪽에는 검출가능한 플루오로탄소 이온이 없었다.

처리된 입자를 반정량적 방식으로 비교하기 위해, 실리카 백그라운드를 대표하는 이온에 대하여 관심대상 화학종을 대표하는 다양한 이온의 계수의 비율을 취하였다. 실시예 1과 유사한 입자에 대해서는, 비율 CF2+/29Si+, F-/SiO2-, 및 F2-/SiO2-가 선택되었다. 양이온에 대한 이온 계수의 결과는, 표면으로부터 안쪽으로 가면서 F- 신호에는 대략적으로 1000배의 감소가 있다는 것을 제시한다. 실시예 18에 대해서는, 비율 CH3Si+/SiOH+, [CH3SiO- + CH3SiO2-] / [SiO2H- + SiO3- + SiO3H-], 및 Cl-/SiO2-가 선택되었다. 양이온에 대한 이온 계수의 결과는, 표면으로부터 안쪽으로 가면서 대략적으로 200배의 감소가 있다는 것을 제시한다. SIMS의 모든 질량에는 항상 약간의 백그라운드 신호가 존재하며, 이것이 동적 범위를 제한한다. 음이온의 이온 계수에 있어서도 유사한 결과가 관찰되었다.

실시예

19

하기의 변형을 제외하고는, 설명예 1 및 실시예 8 내지 10의 방법에 따라 실시예 19를 제조하였다. 실리카 겔 입자는 0.08 ㎜ 내지 0.6 ㎜의 입자 크기 범위를 가진 불규칙 형상의 입자였다(AGM 컨테이너 콘트롤즈 인코포레이티드로부터 입수함, 부품 번호: 920010). 입자는 2.5% 청색 지시약을 가진 백색이었다. DDMS 증기 처리 전에, 수령한 상태 그대로의 입자를 습도에 노출시켰다(-1.1℃ [30℉] 및 80% 상대 습도). 습도 노출 중에, 매 10 내지 20 분마다 입자 중 일부의 수분 이득을 확인하였다(수분 이득이 5.8 중량%에 도달할 때까지). 약 940 그램의 습도-노출된 실리카 겔을 진공 챔버 안의 실시예 18에 기술된 더 큰 입자 교반기에 로딩하였다. 챔버를 1.3 × 103 Pa(10 토르)까지 펌핑하여 감압하였다. 이어서, 6 rpm으로 교반기를 켜고, 증기 처리를 위해 입자 쪽으로 DDMS 밸브를 개방하였다.

최초 10 분 동안, 챔버 압력이 1.5 × 103 Pa(11 토르)에 도달하였으며, 20.8 그램의 DDMS가 소모되었다. 이어서, DDMS 밸브를 폐쇄하고, 챔버를 2 분 동안 진공화시키고, 주위 조건으로 벤트시켰다. 입자의 샘플을 취하고, 부상 시험 방법을 사용하여 평가하였으며, 입자의 20%가 부유하였다. 챔버를 다시 1.3 × 103 Pa(10 토르)까지 펌핑하여 감압하였다. 이어서, 6 rpm으로 교반기를 켜고, 증기 처리를 위해 10 분 동안 입자 쪽으로 DDMS 밸브를 개방하였다. 챔버 압력은 1.7 × 103 Pa(12.5 토르)에 도달하였고, 19.3 그램의 DDMS가 소모되었다. 이어서, DDMS 밸브를 폐쇄하고, 챔버를 2 분 동안 진공화시키고, 주위 조건으로 벤트시켰다.

입자의 샘플을 취하고, 부상 시험 방법을 사용하여 평가하였으며, 입자의 50%가 부유하였다. 챔버를 다시 1.4 × 103 Pa(10.5 토르)까지 펌핑하여 감압하였다. 이어서, 6 rpm으로 교반기를 켜고, 증기 처리를 위해 10 분 동안 입자 쪽으로 DDMS 밸브를 개방하였다. 챔버 압력이 2.0 × 103 Pa(15.6 토르)에 도달하였으며 17.2 그램의 DDMS가 소모되었다. 이어서, DDMS 밸브를 폐쇄하고, 챔버를 2 분 동안 진공화시키고, 주위 조건으로 벤트시켰다. 입자의 샘플을 취하고, 부상 시험 방법을 사용하여 평가하였으며, 입자의 95%가 부유하였다. 총 30 분의 노출 시간 및 57.3 그램의 DDMS 소모 후에 처리를 중단하였다. 처리된 입자를 꺼내고, 체로 거르고, 150℃에서 8 시간 동안 후-건조시켜 입자 내의 미반응 수분 흡착을 제거하였다.

실시예

20

하기의 변형을 제외하고는, 설명예 1 및 실시예 8 내지 10의 방법에 따라 실시예 20을 제조하였다. 실리카 겔 입자는, 0.2 ㎜ 내지 1.0 ㎜의 입자 크기 범위를 갖는 불규칙 형상의 백색 입자였다(중국 산동 소재의 인터내셔날 실리카 겔 컴퍼니 리미티드로부터 입수함). DDMS 증기 처리 전에, 수령한 상태 그대로의 입자를 습도에 노출시켰다(-1.1℃ [30℉] 및 80% 상대 습도). 습도 노출 중에, 매 10 내지 20 분마다 입자 중 일부의 수분 이득을 확인하였다(수분 이득이 6.0 중량%에 도달할 때까지). 약 1060 그램의 습도-노출된 실리카 겔을 진공 챔버 안의 실시예 18에 기술된 입자 교반기에 로딩하였다. 챔버를 1.3 × 103 Pa(10 토르)까지 펌핑하여 감압하였다. 이어서, 12 rpm으로 교반기를 켜고, 0.7로 설정된 질량 유량계를 DDMS 밸브로 사용하였다.

증기 처리를 위해 DDMS 밸브를 32 분 동안 입자 쪽으로 개방하였다. 챔버 압력이 1.7 × 103 Pa(12.5 토르)에 도달하였으며, 32.6 그램의 DDMS가 소모되었다. 이어서, DDMS 밸브를 폐쇄하고, 챔버를 2 분 동안 진공화시키고, 주위 조건으로 벤트시켰다. 처리된 입자를 꺼내고 150℃에서 8 시간 동안 후-건조시켜 입자 내의 미반응 수분 흡착을 제거하였다. 실시예 20은, 처리된 입자의 100%가 표면 상에 부유함으로써, 상기 부상 시험 방법을 통과하였다.

비교예

2

130 내지 200 Pa(1 내지 1.5 토르)의 압력에서 1 리터/분의 NF3 기체를 사용하여, 약 2 킬로그램의 실리카 겔(아리조나주 투싼 소재의 AGM 컨테이너 콘트롤즈 인코포레이티드로부터 입수함, 부품 번호: 920014)을 처리하였다. 메사추세츠주 윌밍턴 소재의 MKS 인스트루먼츠(MKS Instruments)로부터 입수한 원격 플라즈마 공급원, 모델 아스텍스-아스트론 eX(Astex-Astron eX)를 사용하여 플라즈마를 생성시켰다. 기체의 도입 전에 챔버 내의 기저 압력은 (13 Pa)(0.1 토르) 미만이었다. 실리카 겔 입자를 30 분 동안 처리하였다. 물을 함유하는 바이알 내로 약간의 입자를 살포하는 변형을 동반하여, 상기 부상 시험 방법을 비교예 2에 적용하였다. 모든 입자가 물 중에 가라앉았으며 타닥거리는 소리를 내며 반응하였다.

다공성 입자 처리 공정 2 실시예

다공성 입자 처리 공정 2를 사용하여 하기의 실시예 21을 실행하였다. 공정 2를 실행하기 위해 사용된 장치는 일반적으로 도 3a에 나타낸 바와 같다. 입자 교반기는 일반적으로 도 3b에 나타낸 바와 같았으며, 상단에 직사각형 개구(4.5 ㎝ × 3.5 ㎝)를 가진 중공형 실린더(6 ㎝ 길이 × 5.5 ㎝ 직경 × 수평 길이)로 구성되었다. 교반기에는 그의 축선으로 정렬된 축이 장착되었다. 샤프트는 직사각형 단면(1 ㎝ × 1 ㎝)을 가졌으며, 여기에는 교반 메커니즘을 형성하는 4개의 직사각형 블레이드 또는 지지 입자가 텀블링되게 하는 패들 휠이 볼트로 고정되었다.

블레이드는 블레이드 및 교반기 실린더에 의해 형성되는 4개의 사분면 각각에 포함되는 입자 부피 사이의 소통을 촉진하기 위한 2개의 구멍을 임의로 포함할 수 있다. 블레이드의 치수는, 교반기 벽과 4 ㎜의 측면 및 단부 갭 거리를 제공하도록 선택되었다. 입자 교반기는 실린더의 하단에 기체 입구 포트를 가졌다. 입자 교반기를 기계식 펌프에 연결된 진공 챔버에 넣었다.

구매가능한 전해-연마 스테인리스강 기체 발포기를 사용하여 액체 공급원으로부터 진공 챔버로 증기를 전달하였다. 기체 발포기는, 반도체 산업에서 박막의 금속 유기 화학 증착(metal organic chemical vapor deposition)에 일상적으로 사용되는 것들과 같은 높은 원통형 밀봉 용기였다. 발포기의 상단은 충전 포트, 증기 공간 포트, 및 침지 튜브 포트를 가졌다.

기체 발포기의 충전 포트를 통해 다이클로로 다이메틸 실란(DDMS, 펜실베니아주 모리스빌 소재의 젤레스트 인코포레이티드)을 충전하고, 충전 포트를 금속 밀봉 플러그로 밀봉하였다. 침지 포트에 연결된 밸브 또한 금속 밀봉 플러그로 밀봉하였다. 증기 공간 밸브만을 사용하여 반응용 진공 입자 코팅 시스템에 DDMS 증기를 전달하였다. 증기 공급원의 개폐를 제어하기 위해 부가적인 밸브가 부착되었다.

실리카 겔 상에 소수성 쉘을 형성시키는 전형적인 방법은 기지 중량의 건조제 입자를 입자 교반기 내에 로딩하는 단계, 및 회전식 진공 펌프를 사용하여 챔버를 1.3 × 103 내지 2.6 × 104 Pa(10 내지 200 토르)까지 펌핑하여 감압하는 단계를 포함하였다. 이어서, 챔버 밸브를 폐쇄함으로써 진공 펌프로부터 챔버를 분리하였다. 이어서, DDMS 밸브를 개방하여 입자를 처리하였다. DDMS 용기의 초기 중량을 기록하였다. DDMS는 25℃에서 1.755 × 104 Pa(135 토르)의 높은 증기압을 가지므로, 액체 공급원은 임의의 외부 가열을 필요로 하지 않았다.

교반기 축의 계속되는 회전에 의해 챔버 내에서 변동되는 양의 시간까지 입자를 DDMS 증기에 노출시킨 후에, DDMS 밸브를 폐쇄하였다. DDMS 용기의 최종 중량을 기록하였다. 초기 중량과 최종 중량의 차이를 입자의 처리를 위해 소모된 DDMS의 양으로서 표시하였다. 챔버를 다시 진공화시키고 교반 공정을 중단한 후에 주위로 벤트시켰다. 처리된 입자를 150℃에서 오븐 건조시켰다.

실시예

21 내지 22 및

비교예

3 내지 4

공정 2로 처리된 DDMS 처리된 넓은 기공(유형-B) 실리카 겔의 비교

상이한 공급자로부터 2가지의 유형-B 실리카 겔 입자를 입수하고 공정 2를 사용하여 처리하였다. 한가지 유형-B1 실리카 겔(CAS No: 7631-86-9; 토요타 카코 컴퍼니 리미티드(Toyota Kako Co., Ltd.))은 1 내지 3 ㎜(비드 형상)의 더 큰 입자 크기를 가졌다. 유형-B2 실리카 겔(중국 소재의 인터내셔날 실리카 겔 컴퍼니 리미티드)은 0.5 내지 1.5 ㎜(비드 형상)의 더 작은 입자 크기를 가졌다. 먼저, 습도 오븐 내에 입자를 노출시킴으로써, 수령한 상태 그대로의 유형-B 실리카 겔 입자를 5 내지10 중량%까지 사전-가습하였다. 이어서, 입자를 입자 교반기에 로딩하고 진공 챔버에 넣었다. 진공 입자 코터의 설명은 상기 기술되어 있다. 이어서, 진공 챔버를 목적하는 압력까지 펌핑해 감압하였다. 스테인리스강 발포기에 DDMS 액체를 충전하였다.

발포기는 3개의 포트, 침지-튜브, 충전 포트, 및 증기 공간을 가졌다. 발포기를 충전한 후, 충전 포트 및 침지 튜브로 가는 밸브를 폐쇄하였다. 증기 전달을 위해 증기 공간 밸브만을 진공 챔버에 연결하였다. 발포기를 주위 온도(즉, 22 내지 24℃)에서 유지하였다. 공정 조건은 표 15에 요약되어 있다. 부상, 액체 물 포획, 및 티백 시험의 결과는 표 16에 요약되어 있다.

[표 15]

[표 16]

30℃ 및 90% 상대 습도에서 측정된 수증기 포획 시험 방법의 결과(g/g으로 표시된 수분 노출 후의 중량 이득으로 나타냄)를 표 17에 나타낸다.

[표 17]

결과는, 1.3 × 104 Pa(100 토르)에서 처리된 입자에 있어서, 수증기 흡수가 1.3 × 103 Pa(10 토르)에서 가공된 처리된 입자의 경우보다 더 높다는 것을 나타낸다. 개인 위생 용품(personal hygiene article)에 있어서는 2 시간 미만의 흡수의 증가가 바람직하다. 1.3 × 103 Pa(10 토르) 처리에 비해, 1.3 × 104 Pa(100 토르)에서 처리된 입자에서 물 포획 값이 유의적으로 더 높다. 이들 데이터는, 좁은 기공 크기 분포를 갖는 다공성 입자에 있어서는 1.3 × 103 Pa(10 토르)이 적당했지만, 넓은 기공 크기 분포를 갖는 다공성 입자에 있어서는 1.3 × 104 Pa(100 토르) 공정 압력이 바람직하다는 것을 나타낸다.

표면 소수성 코팅의 두께를 결정하기 위한 ESCA 분석

공정 2(실시예 22)를 사용하여 1.3 × 104 Pa(100 토르)에서 처리된 넓은 기공 크기 분포 유형-B 실리카 겔에 ESCA를 실행하였다. 깊이 분포 분석 결과는, 바깥쪽 입자 표면 상의 45 ㎚ 두께의 소수성 코팅을 나타냈으며, 기공의 안쪽 표면은 실질적으로 비처리되고 친수성인 채로 남아 있었다.

설명예 9

공정 압력 > 2.6 × 104 Pa(200 토르)

2.6 × 104 Pa(200 토르)을 초과하는 더 높은 압력에서 입자 처리를 시도하였다. 그러나, DDMS 증기의 전달 속도가 유의적으로 감소하였다. 액체의 증기압을 증가시키기 위해서는 DDMS 발포기를 가열하기 위한 외부 가열 공급원을 필요로 할 수 있다. 이러한 ROI에서는 발포기를 주위 온도에서 유지하였으며, 2.6 × 104 Pa(200 토르) 이상은 목적하는 처리를 단시간 내에 산출하지 못하였다.

실시예

23 내지 25 및

비교예

5

다양한 수분 수준에서 사전-가습시키고 1.3 × 104 Pa(100 토르)에서 공정 2를 사용하여 처리한 유형-B 실리카 겔 다공성 입자의 비교

표 18에 나타낸 공정 조건을 사용하여, 실시예 21에 대해 상기 기술한 바와 같이 공정 2를 사용하여, 더 작은 입자 크기(중국 소재의 인터내셔날 실리카 겔 컴퍼니 리미티드로부터의, 0.5 내지 1.5 ㎜ 비드 형상)를 가진 유형-B 실리카 겔을 처리하였다. 실시예 23, 24 및 25를 각각 46%, 1.4% 및 7%의 사전-습도 수준에 다공성 입자를 사전-노출시킨 후에, 1.3 × 104 Pa(100 토르)의 공정 압력에서 처리하였다. 비교예 5는, 2%의 사전-습도 수준에서의 유형-B 실리카 겔의 비처리된 대조군 샘플에 상응한다.

[표 18]

30℃ 및 90% 상대 습도에서 측정된 수증기 포획 시험 방법의 결과(g/g으로 표시된 수분 노출 후의 중량 이득으로 나타냄)를 표 19에 나타낸다.

[표 19]

결과는, 10%를 초과하는 수준에서의 사전-가습은 입자의 소수성 특성에 무시할만한 영향을 미친다는 것을 나타낸다. 그러나, 2% 미만의 사전-수분 함량을 가진 입자에 있어서는, 수증기 저장 용량의 손실이 심각하며, 이는 기공 안의 친수성 부위의 켄칭(quenching)을 나타낸다.

다공성 입자 처리 공정 3 실시예

실시예

26 내지 27 및

비교예

6

수령한 상태 그대로의 실리카 겔(w/ <2% 수분 함량)을 공정 2 및 공정 3을 통해 DDMS로 처리(

DDMS

의 인

사이투

(

in

situ

)

올리고머

)한 것들의 비교

더 작은 입자 크기(중국 소재의 인터내셔날 실리카 겔 컴퍼니 리미티드로부터의, 0.5 내지 1.5 ㎜ 비드 형상)를 가진 유형-B 실리카 겔을, 도 3a 및 3c에 일반적으로 기술된 장치를 사용하고 표 20에 나타낸 공정 조건을 사용하는 공정 2 및 공정 3을 사용하여 처리하였다. 바깥쪽 입자 표면 상에 반응 산물이 침착되기 전에, 환상 혼합 노즐(380)에 도입되는 수증기의 양을 사용하여 목적하는 이량체, 삼량체 또는 더 고급의 올리고머 형성을 달성하였다.

환상 혼합 노즐(380)은 외측(수증기 운반) 튜브에 의해 동심형으로 둘러싸인 안쪽(DDMS 증기 운반) 튜브를 포함하였다. 외측 튜브의 외경(O.D.)은 1.27 ㎝(0.5 인치)였고, 내측 튜브의 외경은 0.636 ㎝(0.25 인치)였다. 0.636 ㎝(0.25 인치) 폴리에틸렌 튜브를 통해 환상 혼합 노즐(380)을 입자 교반기의 하단 입구(330)에 연결하였다. 외측 튜브를 진공 챔버의 밖에 있는 수증기 전달 공급원에 연결하였다. 공정 조건은 표 20에 요약되어 있다.

[표 20]

다공성 입자를 1.4%의 사전-습도 수준에 사전-노출시킨 후에 공정 2를 사용하여 실시예 26을 제조하였다. 다공성 입자를 1.4%의 사전-습도 수준에 사전-노출시킨 후에, 기체 발포기(368)를 통해 2 리터/min의 질소 유속을 동반하여 1.3 × 104 Pa(100 토르)의 공정 압력에서 공정 3을 사용하여 실시예 27을 제조하였다. 비교예 6은, 1.4%의 사전-습도 수준에서의 유형-B 실리카 겔의 비처리된 대조군 샘플에 상응한다. 부상, 액체 물 포획, 및 티백 시험 방법의 결과는 표 21에 요약되어 있다.

[표 21]

30℃ 및 90% 상대 습도에서 측정된 수증기 포획 시험 방법의 결과(g/g으로 표시된 수분 노출 후의 중량 이득으로 나타냄)를 표 22에 나타낸다.

[표 22]

이들 결과는, 2% 미만의 수분 함량을 가진 수령한 상태 그대로의 실리카 겔에 있어서, 공정 2를 사용하는 13.3 ㎪(100 토르)에서의 DDMS 증기 처리는 공정 3을 사용하는 13.3 ㎪(100 토르)에서의 DDMS 증기 처리에 비해 상대적으로 낮은 품질의 소수성 코팅을 산출하였음을 나타낸다. 공정 3을 사용하여 처리한 동일한 재료에 있어서, DDMS 중량% 소모 또한 공정 2에 비해 유의적으로 더 낮았다. 공정 3을 사용하여 처리한 입자에 있어서, 처리 후의 수분 포획은 비교예 6의 비처리된 입자의 경우에 매우 근접한다. 그러므로, 입자에 도달하기 전의 수증기의 제어된 유동과 DDMS의 인 사이투 반응은, 안쪽 기공 표면에 소수성 코팅이 실질적으로 없도록 남겨두는 중에 입자 바깥쪽 표면을 소수성 코팅으로 코팅하는 능력에 유의적인 양성 효과를 갖는다.

실시예 28 내지 30 및 비교예 7

공정 3을 사용하는 다공성 입자 처리에 대한 다양한 수증기 유속에서의 인

사이투

수증기 전달의 효과 비교

더 작은 입자 크기(중국 소재의 인터내셔날 실리카 겔 컴퍼니 리미티드로부터의, 0.5 내지 1.5 ㎜ 비드 형상)를 가진 유형-B 실리카 겔을, 도 3a 및 3c에 일반적으로 기술된 장치를 사용하고 표 20에 나타낸 공정 조건을 사용하는 공정 2 및 공정 3을 사용하여 처리하였다. 성능을 또한, 공정 1을 사용하는 처리에 비교한다. 공정 조건은 표 23에 요약되어 있다.

[표 23]

부상, 액체 물 포획, 및 티백 시험 방법의 결과는 표 24에 요약되어 있다.

[표 24]

30℃ 및 90% 상대 습도에서 측정된 수증기 포획 시험 방법의 결과(g/g으로 표시된 수분 노출 후의 중량 이득으로 나타냄)를 표 25에 나타낸다.

[표 25]

수증기 포획 및 티백 시험 방법의 결과는, 7%까지 사전-가습된 넓은 기공 다공성 입자 건조제에 있어서, 인-사이투 수분 증기 전달 방법은 물 포획량의 감소에 유의적인 양성 효과를 가짐으로써, 처리 중에 인 사이투 수분 전달 속도를 제어하여 처리된 다공성 입자에 의한 물 포획량의 제어를 용이하게 한다는 것을 나타낸다. 그러나, 수분 포획은 인-사이투 전달에 있어서 미약한 이익만을 나타내는 것으로 보인다.

개인 위생 용품에 사용하기 위한 건조제로서의 다공성 입자의 응용에서는, 물 포획 및 수분 포획의 조합된 이익이 종종 요구된다. DDMS의 더 고급의 올리고머(예를 들어, 이량체, 삼량체, 및 더 고급의 올리고머)를 형성시키기 위한 인-사이투 수분 증기 전달을 동반하는 공정 3은 물 포획 및 수분 포획의 종합적인 효과에 유의적인 개선을 나타낸다.

상기 암모니아 냄새 평가 절차를 사용하여 실시예 28 내지 30을 위한 시재료로서 사용된 비처리된 실리카 겔 및 실시예 28을 평가하였다. 습윤 샘플을 평가하기 위한 절차를 사용하였다. 결과는 하기 표 26에 나타낸다.

[표 26]

실시예

31

더 작은 입자 크기(중국 소재의 인터내셔날 실리카 겔 컴퍼니 리미티드로부터의, 0.5 내지 1.5 ㎜ 비드 형상)를 가진 유형-B 실리카 겔을, 도 3a 내지 3c에 일반적으로 기술된 장치를 순차적으로 사용하고 표 26에 나타낸 공정 조건을 사용하는 공정 2 및 공정 3을 사용하여 처리하였다.

50.00 g의 양의 수령한 상태 그대로의 유형-B 실리카 겔을 200 cc 교반기에 로딩하고, 1.3 × 104 Pa(100 토르)까지 챔버를 펌핑하여 감압하였다. 공정 2 표면 처리를 사용하여 DDMS에 입자를 노출시키기 전에 다공성 입자의 기공 내부에 에탄올 증기를 사전-흡착시켰다. 공정 2 압력은 1.3 × 104 Pa(100 토르)이었다. 교반기 하단의 증기 포트를 통해 에탄올 증기를 챔버 내로 들어오게 하였다. 10 분 후에, 샘플을 교반기로부터 꺼내고 흡수된 에탄올 함량을 수분 측정기(moisture balance)로 측정하였다. 에탄올 함량은 8.19%였다. 55.19 g의 양의 에탄올을 사전-흡수한 실리카 겔을 200 cc 교반기에 로딩하고 1.3 × 104 Pa(100 토르)까지 챔버를 다시 펌핑해 감압하였다. 상기와 같이 공정 3을 사용하여 DDMS 처리를 실행하였다. 처리 후에 소모된 DDMS의 중량은 5.6 g이었다. 처리된 샘플을 언로딩하고 150℃에서 10 분 동안 건조시켰다. 공정 조건은 표 27에 요약되어 있다.

[표 27]

부상, 액체 물 포획, 및 티백 시험 방법의 결과는 표 28에 요약되어 있다.

[표 28]

30℃ 및 90% 상대 습도에서 측정된 수증기 포획 시험 방법의 결과(g/g으로 표시된 수분 노출 후의 중량 이득으로 나타냄)를 표 29에 나타낸다.

[표 29]

공정 2를 사용하여 처리한 활성탄

실시예

32 내지 33 및

비교예

8 내지 9

실시예 32 및 33에는, 2가지의 상이한 활성탄 샘플을 사용하였다. 입자 실시예 32에 있어서 활성탄은 12 × 20 메쉬(1.70 ㎜ 내지 0.85 ㎜)의 큰 입자 크기 분포를 가졌고, 실시예 33에 있어서 활성탄은 30 × 70 메쉬(0.60 ㎜ 내지 0.212 ㎜)의 작은 입자 크기 분포를 가졌다. 양자 모두의 탄소 입자는 일본 소재의 쿠라레이 케미칼 컴퍼니 리미티드(Kuraray Chemical Co. LTD)로부터 입수하였다. 하기 표 30에 나타낸 공정 파라미터로, 실시예 28 및 29의 절차에 따라 실시예 32 및 33을 제조하였다.

[표 30]

티백 물 포획 평가를 1회 반복만으로 실행한 점을 제외하고는, 상기 액체 물 포획 평가 및 티백 물 포획 평가를 사용하여, 실시예 32 및 33을 위한 시재료로서 사용된 비처리된 활성탄 및 실시예 32 및 33을 평가하였다. 결과는 하기 표 31에 요약되어 있다.

[표 31]