KR20120052935A - 방사선 발생 장치 - Google Patents

방사선 발생 장치 Download PDFInfo

- Publication number

- KR20120052935A KR20120052935A KR1020127001235A KR20127001235A KR20120052935A KR 20120052935 A KR20120052935 A KR 20120052935A KR 1020127001235 A KR1020127001235 A KR 1020127001235A KR 20127001235 A KR20127001235 A KR 20127001235A KR 20120052935 A KR20120052935 A KR 20120052935A

- Authority

- KR

- South Korea

- Prior art keywords

- radiation

- emitting layer

- layer

- radiation emitting

- generating device

- Prior art date

Links

- 239000010410 layer Substances 0.000 claims abstract description 372

- 230000005855 radiation Effects 0.000 claims abstract description 366

- 239000006185 dispersion Substances 0.000 claims abstract description 28

- 239000002346 layers by function Substances 0.000 claims abstract description 9

- 239000002245 particle Substances 0.000 claims description 71

- 239000000758 substrate Substances 0.000 claims description 54

- 239000004417 polycarbonate Substances 0.000 claims description 47

- 229920000515 polycarbonate Polymers 0.000 claims description 47

- 229920000642 polymer Polymers 0.000 claims description 40

- 238000000034 method Methods 0.000 claims description 33

- 239000011159 matrix material Substances 0.000 claims description 28

- 238000000149 argon plasma sintering Methods 0.000 claims description 14

- 229910052751 metal Inorganic materials 0.000 claims description 14

- 239000002184 metal Substances 0.000 claims description 14

- 230000004888 barrier function Effects 0.000 claims description 3

- 239000012780 transparent material Substances 0.000 claims description 3

- 239000000463 material Substances 0.000 description 45

- 239000012044 organic layer Substances 0.000 description 37

- 239000002609 medium Substances 0.000 description 26

- 239000002585 base Substances 0.000 description 23

- -1 cyclic olefins Chemical class 0.000 description 18

- 239000010409 thin film Substances 0.000 description 16

- 229920003023 plastic Polymers 0.000 description 15

- 239000000203 mixture Substances 0.000 description 14

- 238000001125 extrusion Methods 0.000 description 13

- 239000011162 core material Substances 0.000 description 12

- 239000011859 microparticle Substances 0.000 description 11

- 239000000178 monomer Substances 0.000 description 11

- 239000004033 plastic Substances 0.000 description 10

- 229920003229 poly(methyl methacrylate) Polymers 0.000 description 10

- 239000004926 polymethyl methacrylate Substances 0.000 description 10

- 238000009792 diffusion process Methods 0.000 description 9

- 238000004519 manufacturing process Methods 0.000 description 9

- 230000003287 optical effect Effects 0.000 description 9

- 150000001298 alcohols Chemical class 0.000 description 8

- 230000008901 benefit Effects 0.000 description 8

- 239000010419 fine particle Substances 0.000 description 8

- 238000005259 measurement Methods 0.000 description 8

- 239000000155 melt Substances 0.000 description 8

- 239000011241 protective layer Substances 0.000 description 8

- 230000006978 adaptation Effects 0.000 description 7

- 239000002131 composite material Substances 0.000 description 7

- 238000009499 grossing Methods 0.000 description 7

- 238000012545 processing Methods 0.000 description 7

- PEDCQBHIVMGVHV-UHFFFAOYSA-N Glycerine Chemical compound OCC(O)CO PEDCQBHIVMGVHV-UHFFFAOYSA-N 0.000 description 6

- 239000002253 acid Substances 0.000 description 6

- 230000009471 action Effects 0.000 description 6

- 238000005286 illumination Methods 0.000 description 6

- 238000002360 preparation method Methods 0.000 description 6

- KKEYFWRCBNTPAC-UHFFFAOYSA-N Terephthalic acid Chemical class OC(=O)C1=CC=C(C(O)=O)C=C1 KKEYFWRCBNTPAC-UHFFFAOYSA-N 0.000 description 5

- 239000002775 capsule Substances 0.000 description 5

- 239000003795 chemical substances by application Substances 0.000 description 5

- 150000001875 compounds Chemical class 0.000 description 5

- 239000007789 gas Substances 0.000 description 5

- 239000011521 glass Substances 0.000 description 5

- 229920005644 polyethylene terephthalate glycol copolymer Polymers 0.000 description 5

- 238000004904 shortening Methods 0.000 description 5

- NIXOWILDQLNWCW-UHFFFAOYSA-M Acrylate Chemical compound [O-]C(=O)C=C NIXOWILDQLNWCW-UHFFFAOYSA-M 0.000 description 4

- 244000043261 Hevea brasiliensis Species 0.000 description 4

- 229920004061 Makrolon® 3108 Polymers 0.000 description 4

- 239000004594 Masterbatch (MB) Substances 0.000 description 4

- XLOMVQKBTHCTTD-UHFFFAOYSA-N Zinc monoxide Chemical compound [Zn]=O XLOMVQKBTHCTTD-UHFFFAOYSA-N 0.000 description 4

- 239000000853 adhesive Substances 0.000 description 4

- 230000001070 adhesive effect Effects 0.000 description 4

- 239000003570 air Substances 0.000 description 4

- 125000003118 aryl group Chemical group 0.000 description 4

- 239000002800 charge carrier Substances 0.000 description 4

- 239000004020 conductor Substances 0.000 description 4

- 229920001577 copolymer Polymers 0.000 description 4

- 150000002148 esters Chemical class 0.000 description 4

- 229920003052 natural elastomer Polymers 0.000 description 4

- 229920001194 natural rubber Polymers 0.000 description 4

- 230000001681 protective effect Effects 0.000 description 4

- 238000000926 separation method Methods 0.000 description 4

- 239000000243 solution Substances 0.000 description 4

- 229920002554 vinyl polymer Polymers 0.000 description 4

- 239000004908 Emulsion polymer Substances 0.000 description 3

- OFOBLEOULBTSOW-UHFFFAOYSA-N Malonic acid Chemical compound OC(=O)CC(O)=O OFOBLEOULBTSOW-UHFFFAOYSA-N 0.000 description 3

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 3

- 239000002318 adhesion promoter Substances 0.000 description 3

- 239000002216 antistatic agent Substances 0.000 description 3

- 229920001400 block copolymer Polymers 0.000 description 3

- 235000014113 dietary fatty acids Nutrition 0.000 description 3

- 238000009826 distribution Methods 0.000 description 3

- 229930195729 fatty acid Natural products 0.000 description 3

- 239000000194 fatty acid Substances 0.000 description 3

- 235000011187 glycerol Nutrition 0.000 description 3

- 239000008187 granular material Substances 0.000 description 3

- 238000002347 injection Methods 0.000 description 3

- 239000007924 injection Substances 0.000 description 3

- 230000001788 irregular Effects 0.000 description 3

- 150000002739 metals Chemical class 0.000 description 3

- 238000000465 moulding Methods 0.000 description 3

- 229920002492 poly(sulfone) Polymers 0.000 description 3

- 229920001707 polybutylene terephthalate Polymers 0.000 description 3

- 229920000728 polyester Polymers 0.000 description 3

- 230000008569 process Effects 0.000 description 3

- 230000001737 promoting effect Effects 0.000 description 3

- 239000003381 stabilizer Substances 0.000 description 3

- 229920001169 thermoplastic Polymers 0.000 description 3

- 239000004416 thermosoftening plastic Substances 0.000 description 3

- WKBPZYKAUNRMKP-UHFFFAOYSA-N 1-[2-(2,4-dichlorophenyl)pentyl]1,2,4-triazole Chemical compound C=1C=C(Cl)C=C(Cl)C=1C(CCC)CN1C=NC=N1 WKBPZYKAUNRMKP-UHFFFAOYSA-N 0.000 description 2

- NIXOWILDQLNWCW-UHFFFAOYSA-N Acrylic acid Chemical compound OC(=O)C=C NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 description 2

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 2

- LYCAIKOWRPUZTN-UHFFFAOYSA-N Ethylene glycol Chemical compound OCCO LYCAIKOWRPUZTN-UHFFFAOYSA-N 0.000 description 2

- ISWSIDIOOBJBQZ-UHFFFAOYSA-N Phenol Chemical compound OC1=CC=CC=C1 ISWSIDIOOBJBQZ-UHFFFAOYSA-N 0.000 description 2

- XYFCBTPGUUZFHI-UHFFFAOYSA-N Phosphine Chemical compound P XYFCBTPGUUZFHI-UHFFFAOYSA-N 0.000 description 2

- 239000002202 Polyethylene glycol Substances 0.000 description 2

- 239000011358 absorbing material Substances 0.000 description 2

- 238000009825 accumulation Methods 0.000 description 2

- 150000007513 acids Chemical class 0.000 description 2

- 239000000654 additive Substances 0.000 description 2

- 125000001931 aliphatic group Chemical group 0.000 description 2

- 125000005250 alkyl acrylate group Chemical group 0.000 description 2

- 239000000956 alloy Substances 0.000 description 2

- 229910045601 alloy Inorganic materials 0.000 description 2

- 229920006020 amorphous polyamide Polymers 0.000 description 2

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 2

- 239000011230 binding agent Substances 0.000 description 2

- 230000005540 biological transmission Effects 0.000 description 2

- 230000015572 biosynthetic process Effects 0.000 description 2

- 230000000903 blocking effect Effects 0.000 description 2

- 125000004432 carbon atom Chemical group C* 0.000 description 2

- BVKZGUZCCUSVTD-UHFFFAOYSA-N carbonic acid Chemical class OC(O)=O BVKZGUZCCUSVTD-UHFFFAOYSA-N 0.000 description 2

- 238000006243 chemical reaction Methods 0.000 description 2

- 238000011109 contamination Methods 0.000 description 2

- 238000004132 cross linking Methods 0.000 description 2

- GHVNFZFCNZKVNT-UHFFFAOYSA-N decanoic acid Chemical compound CCCCCCCCCC(O)=O GHVNFZFCNZKVNT-UHFFFAOYSA-N 0.000 description 2

- UKMSUNONTOPOIO-UHFFFAOYSA-N docosanoic acid Chemical compound CCCCCCCCCCCCCCCCCCCCCC(O)=O UKMSUNONTOPOIO-UHFFFAOYSA-N 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 230000005670 electromagnetic radiation Effects 0.000 description 2

- 239000000839 emulsion Substances 0.000 description 2

- 238000011049 filling Methods 0.000 description 2

- 239000000499 gel Substances 0.000 description 2

- BXWNKGSJHAJOGX-UHFFFAOYSA-N hexadecan-1-ol Chemical compound CCCCCCCCCCCCCCCCO BXWNKGSJHAJOGX-UHFFFAOYSA-N 0.000 description 2

- IPCSVZSSVZVIGE-UHFFFAOYSA-N hexadecanoic acid Chemical compound CCCCCCCCCCCCCCCC(O)=O IPCSVZSSVZVIGE-UHFFFAOYSA-N 0.000 description 2

- 229910010272 inorganic material Inorganic materials 0.000 description 2

- 239000011147 inorganic material Substances 0.000 description 2

- QQVIHTHCMHWDBS-UHFFFAOYSA-N isophthalic acid Chemical compound OC(=O)C1=CC=CC(C(O)=O)=C1 QQVIHTHCMHWDBS-UHFFFAOYSA-N 0.000 description 2

- 238000005304 joining Methods 0.000 description 2

- 238000002844 melting Methods 0.000 description 2

- 230000008018 melting Effects 0.000 description 2

- HEBKCHPVOIAQTA-UHFFFAOYSA-N meso ribitol Natural products OCC(O)C(O)C(O)CO HEBKCHPVOIAQTA-UHFFFAOYSA-N 0.000 description 2

- UTOPWMOLSKOLTQ-UHFFFAOYSA-N octacosanoic acid Chemical compound CCCCCCCCCCCCCCCCCCCCCCCCCCCC(O)=O UTOPWMOLSKOLTQ-UHFFFAOYSA-N 0.000 description 2

- GLDOVTGHNKAZLK-UHFFFAOYSA-N octadecan-1-ol Chemical compound CCCCCCCCCCCCCCCCCCO GLDOVTGHNKAZLK-UHFFFAOYSA-N 0.000 description 2

- 239000011368 organic material Substances 0.000 description 2

- 229920000620 organic polymer Polymers 0.000 description 2

- 239000001301 oxygen Substances 0.000 description 2

- 229910052760 oxygen Inorganic materials 0.000 description 2

- 150000002927 oxygen compounds Chemical class 0.000 description 2

- 230000005501 phase interface Effects 0.000 description 2

- 229920001223 polyethylene glycol Polymers 0.000 description 2

- 239000002861 polymer material Substances 0.000 description 2

- 239000000843 powder Substances 0.000 description 2

- 230000002285 radioactive effect Effects 0.000 description 2

- 239000000376 reactant Substances 0.000 description 2

- 238000012552 review Methods 0.000 description 2

- 239000004065 semiconductor Substances 0.000 description 2

- 150000003384 small molecules Chemical class 0.000 description 2

- 230000003746 surface roughness Effects 0.000 description 2

- 238000012360 testing method Methods 0.000 description 2

- 238000005809 transesterification reaction Methods 0.000 description 2

- HVLLSGMXQDNUAL-UHFFFAOYSA-N triphenyl phosphite Chemical compound C=1C=CC=CC=1OP(OC=1C=CC=CC=1)OC1=CC=CC=C1 HVLLSGMXQDNUAL-UHFFFAOYSA-N 0.000 description 2

- RIOQSEWOXXDEQQ-UHFFFAOYSA-N triphenylphosphine Chemical compound C1=CC=CC=C1P(C=1C=CC=CC=1)C1=CC=CC=C1 RIOQSEWOXXDEQQ-UHFFFAOYSA-N 0.000 description 2

- 125000000391 vinyl group Chemical group [H]C([*])=C([H])[H] 0.000 description 2

- 239000011701 zinc Substances 0.000 description 2

- 239000011787 zinc oxide Substances 0.000 description 2

- JYEUMXHLPRZUAT-UHFFFAOYSA-N 1,2,3-triazine Chemical compound C1=CN=NN=C1 JYEUMXHLPRZUAT-UHFFFAOYSA-N 0.000 description 1

- RFFLAFLAYFXFSW-UHFFFAOYSA-N 1,2-dichlorobenzene Chemical compound ClC1=CC=CC=C1Cl RFFLAFLAYFXFSW-UHFFFAOYSA-N 0.000 description 1

- ULQISTXYYBZJSJ-UHFFFAOYSA-N 12-hydroxyoctadecanoic acid Chemical compound CCCCCCC(O)CCCCCCCCCCC(O)=O ULQISTXYYBZJSJ-UHFFFAOYSA-N 0.000 description 1

- SMZOUWXMTYCWNB-UHFFFAOYSA-N 2-(2-methoxy-5-methylphenyl)ethanamine Chemical compound COC1=CC=C(C)C=C1CCN SMZOUWXMTYCWNB-UHFFFAOYSA-N 0.000 description 1

- KIHBGTRZFAVZRV-UHFFFAOYSA-N 2-Hydroxyoctadecanoic acid Natural products CCCCCCCCCCCCCCCCC(O)C(O)=O KIHBGTRZFAVZRV-UHFFFAOYSA-N 0.000 description 1

- WVDRSXGPQWNUBN-UHFFFAOYSA-N 4-(4-carboxyphenoxy)benzoic acid Chemical compound C1=CC(C(=O)O)=CC=C1OC1=CC=C(C(O)=O)C=C1 WVDRSXGPQWNUBN-UHFFFAOYSA-N 0.000 description 1

- QTBSBXVTEAMEQO-UHFFFAOYSA-M Acetate Chemical compound CC([O-])=O QTBSBXVTEAMEQO-UHFFFAOYSA-M 0.000 description 1

- 235000021357 Behenic acid Nutrition 0.000 description 1

- FGUUSXIOTUKUDN-IBGZPJMESA-N C1(=CC=CC=C1)N1C2=C(NC([C@H](C1)NC=1OC(=NN=1)C1=CC=CC=C1)=O)C=CC=C2 Chemical compound C1(=CC=CC=C1)N1C2=C(NC([C@H](C1)NC=1OC(=NN=1)C1=CC=CC=C1)=O)C=CC=C2 FGUUSXIOTUKUDN-IBGZPJMESA-N 0.000 description 1

- 239000005632 Capric acid (CAS 334-48-5) Substances 0.000 description 1

- BVKZGUZCCUSVTD-UHFFFAOYSA-L Carbonate Chemical compound [O-]C([O-])=O BVKZGUZCCUSVTD-UHFFFAOYSA-L 0.000 description 1

- 229920000742 Cotton Polymers 0.000 description 1

- FBPFZTCFMRRESA-JGWLITMVSA-N D-glucitol Chemical compound OC[C@H](O)[C@@H](O)[C@H](O)[C@H](O)CO FBPFZTCFMRRESA-JGWLITMVSA-N 0.000 description 1

- YMWUJEATGCHHMB-UHFFFAOYSA-N Dichloromethane Chemical compound ClCCl YMWUJEATGCHHMB-UHFFFAOYSA-N 0.000 description 1

- RWSOTUBLDIXVET-UHFFFAOYSA-N Dihydrogen sulfide Chemical class S RWSOTUBLDIXVET-UHFFFAOYSA-N 0.000 description 1

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 1

- VGGSQFUCUMXWEO-UHFFFAOYSA-N Ethene Chemical group C=C VGGSQFUCUMXWEO-UHFFFAOYSA-N 0.000 description 1

- 239000005977 Ethylene Substances 0.000 description 1

- 239000004425 Makrolon Substances 0.000 description 1

- 229920004117 Makrolon® OD2015 Polymers 0.000 description 1

- CERQOIWHTDAKMF-UHFFFAOYSA-M Methacrylate Chemical compound CC(=C)C([O-])=O CERQOIWHTDAKMF-UHFFFAOYSA-M 0.000 description 1

- CERQOIWHTDAKMF-UHFFFAOYSA-N Methacrylic acid Chemical compound CC(=C)C(O)=O CERQOIWHTDAKMF-UHFFFAOYSA-N 0.000 description 1

- 229920000426 Microplastic Polymers 0.000 description 1

- 239000006057 Non-nutritive feed additive Substances 0.000 description 1

- 229910019142 PO4 Inorganic materials 0.000 description 1

- 235000021314 Palmitic acid Nutrition 0.000 description 1

- JKIJEFPNVSHHEI-UHFFFAOYSA-N Phenol, 2,4-bis(1,1-dimethylethyl)-, phosphite (3:1) Chemical compound CC(C)(C)C1=CC(C(C)(C)C)=CC=C1OP(OC=1C(=CC(=CC=1)C(C)(C)C)C(C)(C)C)OC1=CC=C(C(C)(C)C)C=C1C(C)(C)C JKIJEFPNVSHHEI-UHFFFAOYSA-N 0.000 description 1

- 229920005372 Plexiglas® Polymers 0.000 description 1

- 239000004698 Polyethylene Substances 0.000 description 1

- 229920000265 Polyparaphenylene Polymers 0.000 description 1

- 239000004743 Polypropylene Substances 0.000 description 1

- 239000004793 Polystyrene Substances 0.000 description 1

- 229910006404 SnO 2 Inorganic materials 0.000 description 1

- 235000021355 Stearic acid Nutrition 0.000 description 1

- 239000004433 Thermoplastic polyurethane Substances 0.000 description 1

- 241000283077 Trichechus manatus Species 0.000 description 1

- 229910007717 ZnSnO Inorganic materials 0.000 description 1

- BEIOEBMXPVYLRY-UHFFFAOYSA-N [4-[4-bis(2,4-ditert-butylphenoxy)phosphanylphenyl]phenyl]-bis(2,4-ditert-butylphenoxy)phosphane Chemical compound CC(C)(C)C1=CC(C(C)(C)C)=CC=C1OP(C=1C=CC(=CC=1)C=1C=CC(=CC=1)P(OC=1C(=CC(=CC=1)C(C)(C)C)C(C)(C)C)OC=1C(=CC(=CC=1)C(C)(C)C)C(C)(C)C)OC1=CC=C(C(C)(C)C)C=C1C(C)(C)C BEIOEBMXPVYLRY-UHFFFAOYSA-N 0.000 description 1

- 238000005299 abrasion Methods 0.000 description 1

- 239000006096 absorbing agent Substances 0.000 description 1

- 150000001252 acrylic acid derivatives Chemical class 0.000 description 1

- 230000003044 adaptive effect Effects 0.000 description 1

- 238000012644 addition polymerization Methods 0.000 description 1

- 230000000996 additive effect Effects 0.000 description 1

- 239000012790 adhesive layer Substances 0.000 description 1

- 230000032683 aging Effects 0.000 description 1

- 229910052783 alkali metal Inorganic materials 0.000 description 1

- 125000000217 alkyl group Chemical group 0.000 description 1

- 150000008051 alkyl sulfates Chemical class 0.000 description 1

- 229940045714 alkyl sulfonate alkylating agent Drugs 0.000 description 1

- 150000008052 alkyl sulfonates Chemical class 0.000 description 1

- 229910052782 aluminium Inorganic materials 0.000 description 1

- 239000012080 ambient air Substances 0.000 description 1

- 150000001412 amines Chemical class 0.000 description 1

- 125000000129 anionic group Chemical group 0.000 description 1

- 101150059062 apln gene Proteins 0.000 description 1

- 238000013459 approach Methods 0.000 description 1

- 239000012736 aqueous medium Substances 0.000 description 1

- 229940116226 behenic acid Drugs 0.000 description 1

- QRUDEWIWKLJBPS-UHFFFAOYSA-N benzotriazole Chemical compound C1=CC=C2N[N][N]C2=C1 QRUDEWIWKLJBPS-UHFFFAOYSA-N 0.000 description 1

- 239000012964 benzotriazole Substances 0.000 description 1

- 239000004305 biphenyl Substances 0.000 description 1

- 239000005352 borofloat Substances 0.000 description 1

- CXKCTMHTOKXKQT-UHFFFAOYSA-N cadmium oxide Inorganic materials [Cd]=O CXKCTMHTOKXKQT-UHFFFAOYSA-N 0.000 description 1

- CFEAAQFZALKQPA-UHFFFAOYSA-N cadmium(2+);oxygen(2-) Chemical compound [O-2].[Cd+2] CFEAAQFZALKQPA-UHFFFAOYSA-N 0.000 description 1

- 150000004649 carbonic acid derivatives Chemical class 0.000 description 1

- 150000007942 carboxylates Chemical class 0.000 description 1

- 230000015556 catabolic process Effects 0.000 description 1

- 125000002091 cationic group Chemical group 0.000 description 1

- 229920002678 cellulose Polymers 0.000 description 1

- 229960000541 cetyl alcohol Drugs 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 239000003086 colorant Substances 0.000 description 1

- 238000004040 coloring Methods 0.000 description 1

- 230000000295 complement effect Effects 0.000 description 1

- 238000013329 compounding Methods 0.000 description 1

- 238000009833 condensation Methods 0.000 description 1

- 230000005494 condensation Effects 0.000 description 1

- 238000010276 construction Methods 0.000 description 1

- 238000001816 cooling Methods 0.000 description 1

- 229920001795 coordination polymer Polymers 0.000 description 1

- 239000011258 core-shell material Substances 0.000 description 1

- 238000005520 cutting process Methods 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 230000002950 deficient Effects 0.000 description 1

- 238000007872 degassing Methods 0.000 description 1

- 238000006731 degradation reaction Methods 0.000 description 1

- 230000003111 delayed effect Effects 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 239000010432 diamond Substances 0.000 description 1

- 229910003460 diamond Inorganic materials 0.000 description 1

- 150000005690 diesters Chemical class 0.000 description 1

- 239000000986 disperse dye Substances 0.000 description 1

- 239000000975 dye Substances 0.000 description 1

- 229920001971 elastomer Polymers 0.000 description 1

- 230000005611 electricity Effects 0.000 description 1

- 239000003792 electrolyte Substances 0.000 description 1

- 238000007720 emulsion polymerization reaction Methods 0.000 description 1

- 238000005538 encapsulation Methods 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 150000002170 ethers Chemical class 0.000 description 1

- 230000001747 exhibiting effect Effects 0.000 description 1

- 150000002334 glycols Chemical class 0.000 description 1

- 229910052737 gold Inorganic materials 0.000 description 1

- 230000005484 gravity Effects 0.000 description 1

- 239000012760 heat stabilizer Substances 0.000 description 1

- 230000005525 hole transport Effects 0.000 description 1

- WGCNASOHLSPBMP-UHFFFAOYSA-N hydroxyacetaldehyde Natural products OCC=O WGCNASOHLSPBMP-UHFFFAOYSA-N 0.000 description 1

- 229910003437 indium oxide Inorganic materials 0.000 description 1

- PJXISJQVUVHSOJ-UHFFFAOYSA-N indium(iii) oxide Chemical compound [O-2].[O-2].[O-2].[In+3].[In+3] PJXISJQVUVHSOJ-UHFFFAOYSA-N 0.000 description 1

- AMGQUBHHOARCQH-UHFFFAOYSA-N indium;oxotin Chemical compound [In].[Sn]=O AMGQUBHHOARCQH-UHFFFAOYSA-N 0.000 description 1

- 239000011261 inert gas Substances 0.000 description 1

- 239000010954 inorganic particle Substances 0.000 description 1

- 238000003780 insertion Methods 0.000 description 1

- 230000037431 insertion Effects 0.000 description 1

- 238000010030 laminating Methods 0.000 description 1

- 239000012939 laminating adhesive Substances 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- 229910044991 metal oxide Inorganic materials 0.000 description 1

- 150000004706 metal oxides Chemical class 0.000 description 1

- 238000002156 mixing Methods 0.000 description 1

- WQEPLUUGTLDZJY-UHFFFAOYSA-N n-Pentadecanoic acid Natural products CCCCCCCCCCCCCCC(O)=O WQEPLUUGTLDZJY-UHFFFAOYSA-N 0.000 description 1

- GOQYKNQRPGWPLP-UHFFFAOYSA-N n-heptadecyl alcohol Natural products CCCCCCCCCCCCCCCCCO GOQYKNQRPGWPLP-UHFFFAOYSA-N 0.000 description 1

- 229910052757 nitrogen Inorganic materials 0.000 description 1

- QIQXTHQIDYTFRH-UHFFFAOYSA-N octadecanoic acid Chemical compound CCCCCCCCCCCCCCCCCC(O)=O QIQXTHQIDYTFRH-UHFFFAOYSA-N 0.000 description 1

- OQCDKBAXFALNLD-UHFFFAOYSA-N octadecanoic acid Natural products CCCCCCCC(C)CCCCCCCCC(O)=O OQCDKBAXFALNLD-UHFFFAOYSA-N 0.000 description 1

- JRZJOMJEPLMPRA-UHFFFAOYSA-N olefin Natural products CCCCCCCC=C JRZJOMJEPLMPRA-UHFFFAOYSA-N 0.000 description 1

- 238000005457 optimization Methods 0.000 description 1

- 239000011146 organic particle Substances 0.000 description 1

- 125000005375 organosiloxane group Chemical group 0.000 description 1

- TWNQGVIAIRXVLR-UHFFFAOYSA-N oxo(oxoalumanyloxy)alumane Chemical compound O=[Al]O[Al]=O TWNQGVIAIRXVLR-UHFFFAOYSA-N 0.000 description 1

- WXZMFSXDPGVJKK-UHFFFAOYSA-N pentaerythritol Chemical compound OCC(CO)(CO)CO WXZMFSXDPGVJKK-UHFFFAOYSA-N 0.000 description 1

- 230000000737 periodic effect Effects 0.000 description 1

- 235000021317 phosphate Nutrition 0.000 description 1

- OJMIONKXNSYLSR-UHFFFAOYSA-N phosphorous acid Chemical compound OP(O)O OJMIONKXNSYLSR-UHFFFAOYSA-N 0.000 description 1

- 229910000073 phosphorus hydride Inorganic materials 0.000 description 1

- 229910052697 platinum Inorganic materials 0.000 description 1

- 229920000553 poly(phenylenevinylene) Polymers 0.000 description 1

- 229920000058 polyacrylate Polymers 0.000 description 1

- 229920000573 polyethylene Polymers 0.000 description 1

- 229920002098 polyfluorene Polymers 0.000 description 1

- 238000006116 polymerization reaction Methods 0.000 description 1

- 229920000098 polyolefin Polymers 0.000 description 1

- 229920001155 polypropylene Polymers 0.000 description 1

- 229920001296 polysiloxane Polymers 0.000 description 1

- 229920000123 polythiophene Polymers 0.000 description 1

- 239000010453 quartz Substances 0.000 description 1

- 125000001453 quaternary ammonium group Chemical group 0.000 description 1

- 230000006798 recombination Effects 0.000 description 1

- 238000005215 recombination Methods 0.000 description 1

- 239000005060 rubber Substances 0.000 description 1

- 239000010420 shell particle Substances 0.000 description 1

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N silicon dioxide Inorganic materials O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 1

- 229910052709 silver Inorganic materials 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

- 125000006850 spacer group Chemical group 0.000 description 1

- 230000003068 static effect Effects 0.000 description 1

- 239000008117 stearic acid Substances 0.000 description 1

- 230000000475 sunscreen effect Effects 0.000 description 1

- 239000000516 sunscreening agent Substances 0.000 description 1

- 239000000725 suspension Substances 0.000 description 1

- 238000003786 synthesis reaction Methods 0.000 description 1

- 229920003051 synthetic elastomer Polymers 0.000 description 1

- 239000005061 synthetic rubber Substances 0.000 description 1

- KKEYFWRCBNTPAC-UHFFFAOYSA-L terephthalate(2-) Chemical compound [O-]C(=O)C1=CC=C(C([O-])=O)C=C1 KKEYFWRCBNTPAC-UHFFFAOYSA-L 0.000 description 1

- TUNFSRHWOTWDNC-HKGQFRNVSA-N tetradecanoic acid Chemical compound CCCCCCCCCCCCC[14C](O)=O TUNFSRHWOTWDNC-HKGQFRNVSA-N 0.000 description 1

- 229920002397 thermoplastic olefin Polymers 0.000 description 1

- 229920002803 thermoplastic polyurethane Polymers 0.000 description 1

- XOLBLPGZBRYERU-UHFFFAOYSA-N tin dioxide Chemical compound O=[Sn]=O XOLBLPGZBRYERU-UHFFFAOYSA-N 0.000 description 1

- 229910001887 tin oxide Inorganic materials 0.000 description 1

- 239000004408 titanium dioxide Substances 0.000 description 1

- OGIDPMRJRNCKJF-UHFFFAOYSA-N titanium oxide Inorganic materials [Ti]=O OGIDPMRJRNCKJF-UHFFFAOYSA-N 0.000 description 1

- 229920006352 transparent thermoplastic Polymers 0.000 description 1

- 150000005691 triesters Chemical class 0.000 description 1

- WGKLOLBTFWFKOD-UHFFFAOYSA-N tris(2-nonylphenyl) phosphite Chemical compound CCCCCCCCCC1=CC=CC=C1OP(OC=1C(=CC=CC=1)CCCCCCCCC)OC1=CC=CC=C1CCCCCCCCC WGKLOLBTFWFKOD-UHFFFAOYSA-N 0.000 description 1

- 239000006097 ultraviolet radiation absorber Substances 0.000 description 1

- 238000009827 uniform distribution Methods 0.000 description 1

- 229920006163 vinyl copolymer Polymers 0.000 description 1

- 238000004804 winding Methods 0.000 description 1

- HEBKCHPVOIAQTA-SCDXWVJYSA-N xylitol Chemical compound OC[C@H](O)[C@@H](O)[C@H](O)CO HEBKCHPVOIAQTA-SCDXWVJYSA-N 0.000 description 1

- 235000010447 xylitol Nutrition 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K50/00—Organic light-emitting devices

- H10K50/80—Constructional details

- H10K50/85—Arrangements for extracting light from the devices

- H10K50/858—Arrangements for extracting light from the devices comprising refractive means, e.g. lenses

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K50/00—Organic light-emitting devices

- H10K50/80—Constructional details

- H10K50/85—Arrangements for extracting light from the devices

- H10K50/854—Arrangements for extracting light from the devices comprising scattering means

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K2102/00—Constructional details relating to the organic devices covered by this subclass

- H10K2102/301—Details of OLEDs

Landscapes

- Physics & Mathematics (AREA)

- Optics & Photonics (AREA)

- Electroluminescent Light Sources (AREA)

- Optical Elements Other Than Lenses (AREA)

Abstract

본 발명은 유기 방사선 발생 기능 층 그리고 방사선 방출 층을 갖춘 방사선 발생 장치와 관련이 있다. 유기 방사선 발생 기능 층은 1차 방사선을 발생한다; 방사선 방출 층은 1차 방사선의 빔 경로 안에 배치되어 있다. 방사선 방출 층은 방사선 발생 기능 층으로부터 떨어져서 마주한 측에 규칙적으로 배치된 기하학적인 구조 소자들을 갖춘 미세 구조물을 구비한다; 방사선 방출 층은 적어도 부분 영역에 1차 방사선의 분산을 야기하는 구역들을 포함한다.

Description

본 발명은 규칙적인 미세 구조물을 구비하는 방사선 방출 층을 갖춘 방사선 발생 장치에 관한 것이다.

본 특허 출원은 독일 특허 출원 제 10 2009 025 123.5호를 우선권으로 청구하며, 상기 우선권 서류의 공개 내용은 인용의 형태로 본 출원서에 수용된다.

예를 들어 O-LED(Organic Light Emitting Diode; 유기 발광 다이오드)들과 같은 방사선 발생 장치는 통상적으로 람베르트 방사 프로파일을 갖는다. 하지만, 조명의 목적을 위해서는 대부분 상기와 같은 람베르트 방사 프로파일과 상이한 지향성 방사 프로파일이 더 적합하다.

본 발명의 과제는 람베르트 방사체의 방사 프로파일과 상이한 방사 프로파일을 갖는 방사선 발생 장치를 제공하는 것이다.

상기 과제는 메인 청구항에 따른 방사선 발생 장치에 의해서 해결된다. 바람직한 실시 예들 및 개선 예들은 종속 청구항들의 대상이다.

본 발명에 따른 방사선 발생 장치는 방사선을 발생하도록 형성된 활성층 그리고 상기 활성층 상에 배치된 방사선 방출 층을 포함하며, 이때 상기 활성층은 작동 중에 1차 방사선을 발생시킨다. 이 경우 방사선 방출 층은 활성층에 의해서 발생하는 1차 방사선의 빔 경로 안에 배치되어 있다. 방사선 방출 층은 활성층을 향하고 있는 측 그리고 활성층으로부터 떨어져서 마주한 측을 가지며, 이 경우 활성층으로부터 떨어져서 마주한 측은 규칙적으로 배치된 기하학적인 구조 소자들을 갖춘 미세 구조물을 구비한다. 이때 '규칙적으로 배치되어 있다.'라는 표현은 구조 소자 자체가 하나 또는 다수의 대칭 소자(특히 대칭 평면들)를 구비한다는 의미이거나 또는 다수의 구조 소자에 의해 형성된 구조물이 대칭 소자들(예를 들어 평행 이동 소자들)을 구비한다는 의미이다. 방사선 방출 층은 또한 상기 층이 적어도 부분 영역에 방사선(특히 1차 방사선)의 분산을 야기하는 구역들을 포함하는 것을 특징으로 한다.

활성층에 의해 발생하는 방사선은 분산-구역들에 의해서 분산되고, 그럼으로써 상응하는 분산-구역들이 없는 장치에 대하여 방사선 파워의 더욱 균일한 분포가 성취될 수 있다. 또한, 분산 현상들에 의해서는 방사선 방출 층에서 또는 방사선 방출 층 내에서 방사선의 방사 파형이 방해를 받을 수 있다. 이와 같은 상황은 소자의 작동 중에 방출되는 방사선 파워의 상승을 야기한다. 특히 장치 내에서 원치 않는 방사 파형(특히 장치 내에서 전반사의 형태로 나타날 수 있는 방사 파형)이 방해를 받을 수 있고, 그렇기 때문에 장치로부터 방출되는 방사선 파워가 상승할 수 있게 된다.

활성층으로부터 떨어져서 마주한 상기 방사선 방출 층의 측에 있고 규칙적으로 배치된 기하학적인 구조 소자들을 갖춘 미세 구조물에 의해서는 주변 매체에 대한 경계면에서 상기 경계면에 입사되는 방사선의 굴절(특히 광 굴절)이 이루어진다. 방출되는 방사선의 전반사가 경계면에서 줄어들거나 완전히 중단될 수 있다는 사실로 인해, 방출되는 방사선은 한 편으로는 개선된 효율을 갖고, 다른 한 편으로는 더 이상 람베르트 방사 특성을 보이지 않게 되며, 이때 특히 관찰 각이 (방사선 방출 층의 활성층을 향하고 있는 측 또는 면의 표면 법선을 기준으로) +45° 내지 -45°인 경우에는 방출되는 방사선이 상승한 세기를 갖는다. 기하학적인 구조 소자들을 적합하게 선택함으로써 사전에 결정된 관찰 각 또는 각 범위를 위한 세기가 최적화될 수 있다. 특히 세기 손실을 피하기 위해서는, 방사선 방출 층 그리고 활성층을 향하고 있는 및 활성층으로부터 떨어져서 마주한 측의 전체 면이 완전히 투명해야만 한다.

방사선 방출 층의 활성층으로부터 떨어져서 마주한 측이 기하학적인 구조 소자들을 구비한다는 사실로 인해, 상기 측에서는 방사선 방출 층의 활성층을 향하고 있는 측에 대하여 평행한 면을 갖는 표면 영역들이 단지 소수만 존재하거나 또는 전혀 존재하지 않게 된다. 그럼으로써 방사선 방출 층과 주변 매체의 경계면에서는 방출되는 방사선이 방사선 방출 층의 활성층을 향하고 있는 면의 법선 벡터의 방향으로 (또는 특히 상기 법선으로부터 30° 내지 45°까지만큼 벗어나는 관찰자 각의 방향으로) 심하게 굴절된다. 불규칙한 표면 구조들을 갖는 방사선 방출 층들에 비해 본 발명에 따른 방사선 방출 층은 방사선을 발생시키는 장치들의 표면이 약간 덜 희미하다는 장점을 갖는다. 방사선(특히 1차 방사선)을 분산하는 구역들과 방사선 방출 층의 활성층으로부터 떨어져서 마주한 측에 있는 기하학적인 구조 소자들이 조합된 방사선 방출 층의 사용은 또한 관찰 각에 대한 방출 컬러의 의존도가 줄어든다는 장점을 갖는다.

본 발명에 따른 방사선 방출 층이 없는 소자들의 경우에는 전반사에 의하여 기판의 활성층으로부터 떨어져서 마주한 표면 측에서 방사선이 기판 내부로 역 반사되어 예를 들어 원치 않는 면에서, 예컨대 측면에서 배출될 수 있다. 그밖에 반사된 방사선은 소자 내부에서 흡수될 수 있다. 두 가지 효과에 의해서 부품의 효율이 감소하는데, 그 이유는 적은 방사선 파워가 방출되기 때문이다.

본 발명에 따른 장치에서 주변 매체와 방사선 방출 층 사이의 경계면에서는 부품 내부로 역 반사되는 방사선이 방사선 방출 층을 포함하는 분산 입자에서 분산됨으로써, 결과적으로 방사선은 상승한 비율의 방사선이 방사선 방출 층을 통해 방출될 수 있도록 방향 조종된다. 그럼으로써 방사선 발생 장치의 방출 효율이 상승한다.

방사선 방출 층이 추후에도 방사선 발생 장치상에 고정될 수 있음으로써, 결과적으로 단지 방사선 발생 장치의 부분 영역들에만 또는 단지 선별된 장치들에만 방사선 방출 층이 제공될 수 있다. 다시 말해, 방사선 방출 층은 필요에 따라 제공될 수 있다.

한 실시 예에서는 방사선 발생 장치가 유기 발광 다이오드를 구비하고, 상기 유기 발광 다이오드는 전자기 방사선을 방출하도록 형성된 활성층을 구비하며, 이 경우 상기 활성층은 유기 재료를 함유한다.

본 발명에 따른 방사선 발생 장치는 바람직하게 유기 방사선 발생 소자, 특히 유기 발광 다이오드(OLED)로서 형성되었다. 이 경우 활성층은 통상적으로 유기 (반)도체 재료를 함유하거나 또는 이와 같은 재료로 이루어지고, 전자기 방사선을 방출할 목적으로 형성된 유기층에 의해서 형성된다. 이때 유기층은 예컨대 하나 또는 다수의 (반)도체 폴리머를 함유하고/함유하거나 (반)도체 분자, 특히 저분자성 분자("small molecule")를 갖는 적어도 하나의 층을 포함한다.

본 발명에 따른 장치를 포함하는 (또는 예비 제조된) OLED는 특히 전기 콘택팅을 위한 전극들 그리고 경우에 따라서는 상기 유기층 혹은 유기 층들을 보호하는 캡슐도 포함하며, 이와 같은 보호 캡슐은 유기 층(들)을 특히 산소 및 습기로부터 보호해줄 수 있다. 또한, 유기층으로서 적어도 하나의 이미터 층이 존재한다. 또한, 예컨대 정공 주입층들, 정공 수송층들, 전자 수송층들, 배리어 층들 및/또는 블로킹 층들도 포함될 수 있다.

한 실시 예에서는 방사선 발생 장치가 기판을 포함하고, 상기 기판상에는 활성층(특히 OLED의 유기층 혹은 유기 층들)이 배치되어 있다. 장치를 제조할 때에 상기 기판상에는 예를 들어 활성층, 특히 발광 층, 전극들 및 OLED의 추가 층들로 구성된 층 스택이 제공될 수 있다. 방사선 발생 장치가 바텀 이미터로 형성된 실시 예(이 경우에는 투명한 기판이 사용됨)에서는 방사선 방출 층이 통상적으로 기판의 활성층으로부터 떨어져서 마주한 측에 배치되어 있다. 이 경우 기판의 높은 기계적 안정성으로 인해 방사선 방출 층은 광 방출 층이 기판상에 영구적으로 고정됨으로써 기계적으로 안정화될 수 있다. 기판은 물론 유연하게 형성될 수도 있다; 예를 들면 기판이 플라스틱 박막 안에 존재할 수 있다.

기판에는 전체 표면에 걸쳐서 또는 적어도 대체로 전체 표면에 걸쳐서 본 발명에 따른 방사선 방출 층이 제공될 수 있다. 통상적으로는 적어도 활성층에 의해서 발생하는 (아직까지 반사되지 않은 또는 분산되지 않은) 방사선의 빔 경로 안에 있는 기판의 부분에 방사선 방출 층이 제공된다. 특히 방사선 방출 층은 적어도 표면, 표면적 및 (수평) 위치 면에서 활성층의 영역에 상응하는 기판의 영역을 덮는다.

한 실시 예에서는 1차 방사선의 굴절 또는 분산을 야기하는 구역들이 분산 입자, 특히 방사선 투과성 분산 입자를 포함한다. 상기 분산 입자는 방사선 방출 층을 위해서 사용되는 매트릭스에 아무 문제없이 첨가될 수 있다; 심지어는 제대로 규정된 국부적인 분산 구역들이 형성될 수 있다. 분산 입자로서는 무기 입자뿐만 아니라 유기 입자도 적합하다; 특히 폴리머 입자가 분산 입자로 언급될 수 있다.

분산 입자에 의해서는 방사선(예컨대 광선)의 방사 파형이 원래의 방향(다시 말해 분산 현상의 방향)으로부터 편향된다.

추가의 한 실시 예에서는 1차 방사선의 굴절 또는 분산을 야기하는 구역들이 공동부들을 포함한다. 상기 공동부들에 의해서는 방사선 방출 층의 매트릭스 내부에서 굴절률-불균일성이 형성될 수 있다. 상기 공동부들은 특히 가스로, 예컨대 공기로 채워질 수 있다. 그럼으로써 특히 높은 굴절률 차가 형성될 수 있다. 이 경우 굴절에 의한 분산은 주로 내부 공간과 공동부 벽 간의 비교적 높은 굴절률 차로 인해서 이루어진다.

전술된 공동부들은 예컨대 중공 입자들의 형태로도 존재할 수 있다. 상기 입자들는 특히 폴리머가 없는 내부 공간을 둘러싸는 방사선 투과성의 폴리머 재료들로 이루어질 수 있다. 일반적인 경우에 중공 입자가 존재하는 매트릭스의 굴절률과 중공 입자 폴리머의 굴절률 차는 두 가지 폴리머의 굴절률과 공동부 안에 포함된 가스의 굴절률 차보다 현저하게 더 작다. 따라서, 상기 입자들 내에서도 중공 입자에 입사되는 방사선의 굴절은 실제로 입자 내에 포함된 공동부에 의해서 이루어지게 된다. 상기와 같은 공동부 혹은 중공 입자를 갖는 투명한 층들은 예를 들어 US 2006/0290272호에 기재되어 있다. 추가의 한 실시 예에서는 분산 입자들이 코어-셸(core-shell)-구조를 가질 수 있다. 통상적으로 상기 입자들은 솔리드(solid) 입자로 형성되었다. 이와 같은 입자들을 사용함으로써 코어 재료를 위해서는 거의 모든 재료가 사용될 수 있는데, 그 이유는 셸이 방사선 방출 층의 매트릭스와 뿐만 아니라 코어와도 친화성을 나타냄으로써 매트릭스와 친화성을 나타내지 않는 코어 재료의 문제점을 제거할 수 있는 재료로 형성될 수 있기 때문이다. 이와 같은 코어-셸-입자에 의해서는 방사선 방출 층의 기계적인 안정성이 증가할 수 있다.

한 실시 예에서는 광을 분산하는 구역들, 특히 광 분산 입자, 중공 입자 및 기포이 0.5 내지 100 ㎛, 특히 2 내지 20 ㎛의 평균 직경을 갖는다. 하지만, 개별적인 경우에는 120 ㎛까지의 평균 입자도 직경도 존재할 수 있다. 또한, 2 ㎛ 내지 30 ㎛의 평균 직경 그리고 또한 2 ㎛ 내지 50 ㎛의 평균 직경도 매우 적합하다. 이 경우 '평균 직경'이란 광 분산에 의해서 결정된 직경을 의미한다. 바람직하게는 광 분산 구역들의 적어도 90%, 특히 바람직하게는 적어도 95%가 1 ㎛ 이상 그리고 120 ㎛ 이하의 직경을 갖는다. 이와 같은 치수들은 특히 방사선 방출 층에 가시 광선의 분산을 위해서 매우 우수한 확산 특성들을 제공해준다. 이 경우 OLED를 위해서는 2 ㎛ 내지 30 ㎛의 직경이 특히 적합한 것으로 입증되었다.

추가의 한 실시 예에서는 방사선 방출 층의 기하학적인 구조 소자들이 실제로 동일한 기하학적인 형상을 갖는다. 이와 같은 구조 소자들를 갖춘 미세 구조물은 방사선 방출 층 내부에 특히 용이하게 형성될 수 있다. 하지만, 다양한 기하학적인 구조 소자가 교체되는 경우(예컨대 볼 세그먼트의 유형에 따른 구조 소자들 및 회전 타원체 세그먼트의 유형에 따른 구조 소자)도 가능하다.

추가의 한 실시 예에서는 방사선 방출 층의 기하학적인 구조 소자들이 각각 대략 동일한 치수를 갖는데, 다시 말하자면 구조 소자들의 체적이 거의 동일하다. 이 경우에는 방사선 방출 층의 미세 구조화 측에 마주 놓인 면에 대하여 평행한 평면 그리고 방사선 방출 층에 형성된 기하학적인 구조 소자에 의해서 둘러싸인 방사선 방출 층의 부분이 구조 소자의 체적으로서 간주 된다. 상기와 같은 특성을 갖는 미세 구조물 안에 포함된 몸체에 대해서는 아래에 지시된 모든 기하학적인 기록 사항들도 관련이 있다. 기하학적인 구조 소자들이 실제로 동일한 치수를 가지면, 이와 같은 사실에 의해서도 방사선 방출 층 상에서는 미세 구조물이 간단히 제조될 수 있다.

대안적으로는 상이한 치수를 갖는 기하학적인 구조 소자들도 당연히 방사선 방출 층 안에 존재할 수 있다. 예를 들면 상이한 체적들을 갖는 두 개의 구조 소자가 교체될 수 있다(이때 예컨대 각각 회전 타원체 세그먼트의 형태로 된 구조 소자들의 경우에는 상대적으로 크기가 더 큰 구조 소자의 체적이 상대적으로 크기가 더 작은 구조 소자의 체적보다 예를 들어 적어도 50%만큼 초과한다; 이와 같은 구조 소자는 예를 들어 규칙적으로 교체될 수 있다 ― 따라서 말하자면 매 세 번째 구조 소자가 상대적으로 더 큰 체적을 갖는 구조물이 형성될 수 있다).

다양한 치수 및/또는 기하학적인 형상을 갖는 기하학적인 구조 소자들을 선택함으로써 특정 적용 예에 바람직하지 않은 효과들이 줄어들거나 또는 심지어 제거될 수 있다(예컨대 특정 구조 소자들에 의해 야기될 수 있는 주기적인 구조물들로 인한 굴절 패턴 또는 간섭 효과 및 므아레(Moire)-효과의 유형에 따른 광선의 중첩).

한 실시 예에서는 볼 세그먼트의 유형에 따른, 회전 타원체 세그먼트의 유형에 따른, 피라미드의 유형에 따른 및 원뿔의 유형에 따른 또는 볼 세그먼트의 형태로 형성된, 회전 타원체 세그먼트의 형태로 형성된, 피라미드의 형태로 형성된 및 원뿔의 형태로 형성된 구조 소자들 그리고 이와 같은 구조 소자들의 혼합 형태로부터 기하학적인 구조 소자들이 선택된다. 이 경우 구조 소자들의 혼합 형태로서는 서로 상이한 기하학적인 형상을 갖는 것으로 이해될 수 있는 전술된 다양한 구조 소자들의 혼합 형태뿐만 아니라 (미세 구조화된 측에 마주 놓인 측에 대하여 평행한 베이스 면으로부터 출발하여) 예컨대 피라미드가 볼 세그먼트로 변형되거나 또는 회전 타원체 세그먼트가 원뿔로 변형되는 구조 소자들도 언급된다. 예컨대 기하학적인 구조 소자가 피라미드의 베이스를 갖고, 중간 영역에서는 회전 타원체의 표면을 가지며, 피크에서는 볼 피크를 갖는 형상도 생각할 수 있다. 더 상세하게 말해서 '"...의 유형에 따른" 구조 소자들'이란 특히 피상적인 관찰에 따른 볼 세그먼트의 인상, 회전 타원체-세그먼트의 인상, 피라미드의 인상 또는 원뿔의 인상이 우세하지만, 이 경우에는 다르게 형성된 면, 특히 전술된 기하학적인 몸체들과 다른 기하학적인 몸체들을 포함할 수도 있다.

전술된 기하학적인 몸체들은 단지 고 대칭의 베이스 면만을 가질 수는 없다. 예를 들어 원뿔 또는 회전 타원체-세그먼트가 원형 또는 타원체 베이스 면을 가질 수 있다. 피라미드는 특히 규칙적인 피라미드일 수 있다. 또한, 피라미드는 직사각형 또는 사다리꼴의 베이스 면을 가질 수도 있다.

한 실시 예에서 기하학적인 구조 소자들은 하나 또는 다수의 대칭 평면(다시 말해 미러 평면들)을 갖는다. 본 경우에는 미세 구조화된 측에 마주 놓인 방사선 방출 층의 측에 의해서 형성된 평면에 (그리고 상기 평면들에 대하여 평행하고 대칭 소자들의 베이스 면들을 형성하는 평면들에) 수직으로 서있는 대칭 평면들을 의미한다. 바람직하게 기하학적인 구조 소자들은 두 개 이상, 통상적으로는 심지어 세 개 이상 또는 심지어 네 개 이상의 상기와 같은 대칭 평면을 갖는다. 상기와 같은 구조 소자들을 갖춘 미세 구조물은 매우 간단히 제조될 수 있다.

한 실시 예에서 기하학적인 구조 소자는 평평한 외부 면뿐만 아니라 구부러진 외부 면들(다시 말해 주변 매체와 함께 경계면들을 형성하는 면들)도 갖는다.

추가의 한 실시 예에서 기하학적인 구조 소자는 거의 볼 세그먼트에만 상응하는 형상을 갖는다(이와 같은 형상은 예컨대 광학 렌즈 형상이다). 이와 같은 구조 소자들은 "광학 축"의 영역에 면 세그먼트들을 가지며, 상기 면 세그먼트들은 몸체의 베이스 면에 대하여 거의 평행하게 뻗기 때문에 상기 면 세그먼트 내에서는 광 굴절 특성이 평평한 면의 광 굴절 특성과 유사하다. 기하학적인 구조 소자들이 상기 구조 소자의 "광학 축" 영역에서 상대적으로 더 강한 곡률을 갖거나 또는 일종의 원뿔 피크를 가지면, 본 발명에 따른 방사선 발생 장치의 효율이 더욱 최적화될 수 있다.

추가의 한 실시 예에서 기하학적인 구조 소자들은 다음과 같은 형상을 갖는다: 구조 소자의 외부 면에서 (특히 구조 소자의 "광학 축"에 배치된) 구조 소자의 최고점으로부터 뻗는 모든 또는 적어도 대다수의 평탄한 곡선은 상기 구조 소자의 베이스 영역에서보다는 상기 구조 소자의 최고점 영역에서 더 강한 곡률을 갖는다. 이때 평탄한 곡선은 지구의 극점으로부터 적도까지 뻗는 경도와 같이 기하학적인 구조 소자의 외부 면에서 뻗는 곡선을 의미한다. 특히 이와 같은 모든 평탄한 곡선은 상기 곡선의 상부 1/3 지점에서는 단지 하부 1/3 지점에서의 곡률들보다 더 큰 곡률만을 갖는다. 일반적인 경우에 중간 1/3 지점에서의 곡률들은 상기 두 가지 곡률 사이에 존재한다.

전술된 바와 같이, 상기와 같은 기하학적인 구조 소자들은 (이와 같은 구조 소자가 기하학적인 몸체의 베이스 면에 대하여 실제로 평행하게 뻗는 더 큰 영역들을 갖기 때문에) 특정 적용 예들을 위해서 오히려 불리한 광 굴절 특성을 갖는 영역이 최소화된다는 장점을 갖는다. 그밖에 상기 구조 소자는 폴리머 용융물 안에 상대적으로 간단히 임프린팅 될 수 있다. 상기 구조 소자는 라운딩 처리된 피크로 인하여 추가 적층된 박막에 의한 마모 작용에 대하여 민감하지 않다. 그와 달리 불규칙한 표면 구조들을 갖거나 또는 프리즘 형태의 구조 소자들을 갖춘 방사선 방출 층들은 마모에 대하여 민감하다.

한 실시 예에서 방사선 방출 층의 미세 구조화된 면의 기하학적인 구조 소자들은 다각형의 베이스 면을 갖는다. 이때 '다각형'이란 수학적으로 정확하게 기술되었고, 깊게 패이지 않았으며, 볼록하고, 단순하며, 평탄한 다각형을 의미한다. 본 경우에는 특히 규칙적인 다각형들이 언급될 수 있다(이 경우 베이스 면의 모든 면은 길이가 동일하다). 상기와 같은 베이스 면을 갖는 기하학적인 구조 소자들을 사용함으로써 활성층으로부터 떨어져서 마주한 상기 방사선 방출 층의 측에는 완전히(다시 말해 전면적으로) 기하학적인 구조 소자들이 제공될 수 있다; 더 상세하게 말하자면 볼 세그먼트 또는 원뿔 배열에서와 달리 개별 구조 소자들 사이에는 평평한 면들이 전혀 존재하지 않는다. 이와 같은 사실은 다양한 적용 예들을 위해서 바람직하지 않은 방사선의 굴절들이 방사선 방출 층과 주변 매체 사이의 경계면에서 피해질 수 있으며 그리고 바람직하지 않은 전반사도 상기와 같은 면들에서는 더 이상 이루어질 수 없다는 전술된 장점을 갖는다. 예를 들어 구조 소자들의 베이스 면들이 각각 오로지 동일한 형태의 삼각형, 사각형 또는 육각형인 경우에는 전체 면을 기하학적인 구조 소자들로 완전히 채울 수가 있으며, 이때 본 경우에는 특히 동일한 측면 길이 및 동일한 내부 각을 갖는 다각형들이 언급될 수 있다. 그러나 상이한 다각형(예컨대 마름모꼴 중에서 정방형 또는 정방형 중에서 팔각형)의 사용도 생각할 수 있다.

추가의 한 실시 예에서 방사선 방출 층의 미세 구조물은 이 미세 구조물이 금속 롤러에 의해서 (아직까지 구조화되지 않은) 방사선 방출 층의 표면 안에 임프린팅 될 수 있도록 형성되었다. 그 경우에는 미세 구조물들을 특히 용이하게 그리고 아무 문제없이 (아직까지 구조화되지 않은) 방사선 방출 층 안에 임프린팅 하는 것이 가능해진다. 이때 구조 소자들의 홈들은 예를 들어 다이아몬드에 의해서 금속 롤러 안에 새겨질 수 있다. (아직까지 구조화되지 않은) 방사선 방출 층 안에 임프린팅 하는 작업은 방사선 방출 층을 위해 사용되는 폴리머 재료가 구조물의 임프린팅 후에 신속하게 냉각되어 상기 구조물이 표면에 고정되는 방식으로 이루어질 수 있다. 대안적으로 구조물의 고정은 임프린팅 된 구조물의 미끄러짐을 방해하는 광화학적인(photochemical) 프로세스들에 의해서도 이루어질 수 있다. 미세 구조물을 방사선 방출 층의 표면에 상기와 같이 임프린팅 하기 위한 방법 및 장치는 US 2007/0126148호 및 US 2007/0126145호에 기재되어 있으며, 이와 관련하여 상기 간행물들은 충분히 참고된다.

추가의 한 실시 예에서 방사선 방출 층의 미세 구조물은 서로 이웃하는 기하학적인 구조 소자들의 최고점이 30 내지 500 ㎛, 특히 100 내지 250 ㎛, 예를 들어 100 내지 170 ㎛의 간격을 갖도록 형성되었다. 구조 소자들이 다수의 최고점을 가지면(하지만 이와 같은 경우는 일반적인 경우는 아니다), 전술한 규정을 위하여 구조 소자의 무게 중심이 상기 최고점을 대신하게 된다. 이때 '이웃하는 구조 소자들'이란 단지 각각 직접적인 이웃만을 의미하는데, 특히 공통의 에지를 갖거나 또는 각각의 베이스 면이 상호 접촉하는 구조 소자들을 의미한다. 달리 표현하자면, 정확하게 한 가지 타입의 기하학적인 구조 소자를 갖고 상기 구조 소자가 방사선 방출 층의 방사선 방출 측에 완전히 대칭으로 배열된 미세 구조물의 경우에는 최고점들의 간격이 반복 단위가 된다.

상기와 같이 형성된 미세 구조물을 갖춘 방사선 방출 층은 특히 간단하게 ― 예컨대 금속 롤러에 의해서 ― (아직까지 구조화되지 않은) 방사선 방출 층 안에 임프린팅 될 수 있다. 최고점들이 20 ㎛ 또는 그 이상 서로 떨어져 있으면 특히 정확한 기하학적인 구조 소자들이 얻어진다.

추가의 한 실시 예에서 구조 소자의 베이스의 직경 및 상기 구조 소자의 높이는 (베이스 면과 최고점 사이에서 측정됨) 약 1:1 내지 3:1, 특히 1.5:1 내지 2.5:1의 베이스 면 대 높이의 비율을 갖는다. 대안적으로 또는 추가로 기하학적인 구조 소자들은 이 구조 소자의 기저부 영역에서 상기 구조 소자가 베이스 면과 약 50 내지 70°, 특히 55 내지 65°의 각을 형성하도록 형성되었다. 더 정확하게 표현하자면, 구조 소자의 방사선 방출 측은 베이스 면이 형성된 에지에 (최고점의 방향으로 정렬된) 접선을 갖고, 상기 접선은 베이스 면과 전술된 각을 형성하게 된다.

상기 실시 예에 상응하는 구조 소자들은 (예컨대 전술된 임프린팅 방법에 의해서) 간단히 제조될 수 있을 뿐만 아니라, 매우 효율적인 방사선 방출을 보증해주는 구조물도 구비한다. (앞에서 규정된 표면 법선을 기준으로) 약 -40 내지 +40°의 관찰 각으로 배출되는 방사선은 일반적인 경우 (상기 방사선이 방출되자마자) 더 이상 이웃하는 구조 소자의 외부면에 입사될 수 없다. 그럼으로써 방사선을 발생시키는 장치의 효율은 더욱 개선될 수 있다.

추가의 한 실시 예에서 방사선 발생 장치의 방사선 방출 층은 1차 방사선의 분산을 야기하는 구역 이외에 투명한 매트릭스를 구비한다. 특히 방사선 방출 층은 그 안에 분산 입자, 중공 입자 또는 공동부가 존재하는 매트릭스를 포함한다. 상기 매트릭스는 특히 투명한 폴리머, 예를 들어 폴리카보네이트로 이루어질 수 있거나 또는 폴리카보네이트를 포함할 수 있다.

추가의 한 실시 예에서 방사선 방출 층은 나머지 방사선 발생 장치에 굴절률 적응되어 있다. 따라서, 본 발명에 따른 장치로부터 방사선 방출 층 내부로의 방사선 배출 작용은 수월해지고, 방사선 방출 층에 대한 경계면(들)에서의 반사 손실은 줄어든다. 상기와 같은 굴절률 적응을 위해서는 방사선 방출 층의 굴절률이 및/또는 분산 구역이 형성된 경우를 위해서는 매트릭스 재료의 굴절률이 본 발명에 따른 장치의 인접하는 소자의 굴절률과 (다시 말하자면 특히 기판의 굴절률과) 바람직하게는 20% 이하만큼, 특히 바람직하게는 10% 이하만큼 차이가 난다. 유리 기판에 대한 굴절률 적응을 위해서는 예를 들어 방사선 방출 층을 위한 폴리카보네이트가 특히 적합하다.

대안적으로 또는 보완적으로는 굴절률 적응을 위하여 굴절률 적응 재료, 예컨대 방사선 방출 층과 기판 사이에 배치된 광학 겔이 사용될 수 있다. 상기 재료는 기판과 방사선 방출 층 사이의 굴절률 점프를 줄여준다.

추가의 한 실시 예에서 방사선 방출 층은 본 발명에 따른 장치의 상기 방사선 방출 층 아래에 배치된 층에 고정되어 있는데, 특히 재료 결합(material fit) 방식으로 고정되어 있다. 예를 들어 방사선 방출 층은 접착 촉진제에 의해서 본 발명에 따른 장치의 상기 방사선 방출 층 아래에 배치된 기판에 고정될 수 있는데, 예를 들면 적층(laminating) 될 수 있다. 이때 상기 접착 촉진제는 동시에 굴절률 적응 재료로서 이용될 수 있다.

추가의 한 실시 예에서 방사선 방출 층은 적어도 10 ㎛의 두께를 갖는다. 특히 상기 방사선 방출 층의 두께는 25 ㎛ 내지 500 ㎛, 통상적으로는 50 ㎛ 내지 300 ㎛일 수 있다. 방사선 방출 층은 70 ㎛ 이상의 두께를 갖는 경우도 종종 있다.

방사선 방출 층은 일체형일 수 있다; 하지만, 상기 층은 층 복합물로 구성될 수도 있다. 특히 방사선 방출 층은 두 개의 부분 층을 포함할 수 있으며, 이 경우 한 층 안에는 방사선의 분산을 야기하는 구역들이 포함되어 있거나 또는 상기 하나의 층이 완전히 상기 구역들로 이루어지며, 이때 상기 부분 층은 특히 이 부분 층 안에 균일하게 (다시 말해 통계적으로) 분포된 분산 입자, 중공 입자 또는 기포를 갖는 매트릭스이고, 다른 부분 층은 상기와 같은 영역 혹은 입자 또는 기포를 전혀 포함하지 않는다. 일반적인 경우에 상기와 같이 두 개의 층으로 이루어진 구조는 방사선 방출 측의 기하학적인 구조 소자 영역에 존재하고 광 굴절 또는 광 분산 구역이 없는 부분 층 그리고 광 분산 구역을 갖는 부분 층을 포함하며, 이때 상기 분산 구역은 후자의 부분 층과 예를 들어 상기 부분 층 아래에 배치된 기판 사이에 존재한다.

상기와 같은 두 개 층 또는 다중 층 형태의 방사선 방출 층은 예를 들어 공압출 공정에 의해서 제조될 수 있으며, 이 경우 두 개 이상의 부분 층은 두 개 이상의 압출 성형기에 의해서 형성되며, 이때 개별 플라스틱 용융물은 노즐 립(nozzle lip) 내에서 합쳐진다.

추가의 한 실시 예에서 방사선 방출 층은 또한 두 개의 부분 층으로 이루어질 수도 있으며, 이 경우 부분 층은 방사선 방출 측에 (예컨대 전술된 바와 같이) 임프린팅 방법에 매우 우수하게 적합한 재료로 형성되었다. 방사선 방출 측에 존재하는 부분 층은 광 분산 구역을 포함할 수 있지만, 일반적인 경우에는 상기와 같은 구역이 전혀 존재하지 않는다. 상기 부분 층 아래에 배치되어 활성층을 향하고 있는 부분 층은 일반적인 경우에 광 굴절 또는 광 분산 구역 안으로 매우 우수하게 삽입될 수 있는 재료로 이루어진다. 상기 재료는 또한 종종 그 아래에 배치된 층, 특히 본 발명에 따른 장치의 기판에 굴절률 적응된다.

특히 우수한 임프린팅 가능성을 보증하기 위하여, 방사선 방출 측에 존재하는 부분 층은 우베르도-점도계(Ubbelohde-viscometer)를 이용해서 측정된 1.1 내지 1.4, 특히 1.15 내지 1.3의 상대적인 용액 점도를 갖는 재료로 이루어질 수 있다. 대안적으로 또는 추가로 상기 재료는 ISO-규정 1133을 이용해서 측정된 1 내지 100 cm3/10 min., 바람직하게는 3 내지 80 cm3/10 min.의 MVR-값(300 ℃, 1.2 kg)을 가질 수 있다. 상기와 같은 규정을 충족시키는 재료들은 예를 들어 PMMA(폴리메틸메타크릴레이트) 또는 특정 폴리카보네이트(예컨대 Makrolon OD 2015, Bayer MaterialScience AG)이다. 상기와 같은 재료로 이루어진 부분 층들은 종종 다른 재료로 이루어진 추가의 (임프린팅 되지 않은) 부분 층과 아무 문제없이 공압출 될 수 있다. 예를 들어 폴리카보네이트 혹은 PMMA로 이루어진 두 개의 부분 층은 상호 탁월한 접착력을 갖는다.

본 경우에 사용될 수 있는 추가의 투명한 폴리머는 다음과 같은 열가소성 플라스틱이다: 비결정성 폴리아미드, 디페놀렌을 기본으로 하는 폴리카보네이트 혹은 코폴리카보네이트, 예를 들어 그리고 바람직하게 폴리메틸메타크릴레이트(PMMA)와 같은 폴리- 혹은 코폴리아크릴레이트 및 폴리- 혹은 코폴리메타크릴레이트, 예를 들어 그리고 바람직하게 폴리스티롤(PS) 혹은 폴리스티롤아크릴니트릴(SAN)과 같이 스티롤을 함유한 폴리- 혹은 코폴리머, 열가소성 폴리우레탄, 그리고 예를 들어 그리고 바람직하게 폴리프로필렌 타입과 같은 폴리올레핀 혹은 환형 올레핀을 기본으로 하는 폴리올레핀(예컨대 TOPAS®, Hoechst), 예를 들어 그리고 바람직하게 폴리- 혹은 코폴리에틸렌테레프탈레이트(PET 혹은 CoPET)와 같은 테레프탈산의 폴리- 혹은 코폴리 응축물, 글리콜-변형된 PET(PETG), 글리콜-변형된 폴리- 혹은 코폴리시클로헥산-디메틸-렌테레프탈레이트(PCTG) 또는 폴리- 혹은 코폴리부틸렌테레프탈레이트(PBT 혹은 CoPBT), 예를 들어 그리고 바람직하게 폴리에틸렌글리콜-나프탈레이트(PEN)와 같은 나프탈린디카르복실산의 폴리- 혹은 코폴리 응축물, 예를 들어 그리고 바람직하게 폴리-시클로헥산디메탄올시클로헥산디카르복실산(PCCD)과 같은 적어도 하나의 시클로알킬디카르복실산의 폴리- 혹은 코폴리 응축물(들), 폴리술폰(PSU) 또는 전술된 물질들의 혼합물들.

두 개의 부분 층을 상호 떨어뜨려 배치하는 것이 바람직한 실시 예를 위해서는 특히 두 개 부분 층이 상대적으로 낮은 접착력을 갖는 다음과 같은 재료 조합들이 언급된다: 폴리카보네이트/환형 올레핀, 폴리카보네이트/비결정성 폴리아미드, 폴리카보네이트/폴리- 혹은 코폴리에틸렌테레프탈레이트(PET).

추가의 한 실시 예에서 방사선 방출 층은 상호 떨어져서 배치된 두 개 이상의 부분 층을 포함하며, 이 경우 두 개의 부분 층 사이에는 상기 부분 층에 인접하는 두 개의 부분층보다 더 작은 굴절률을 갖는 매체가 존재한다. 특히 상기 매체의 굴절률은 상대적으로 더 낮은 굴절률을 갖는 부분 층의 굴절률보다 적어도 15% 더 낮아야만 한다. 이때 상기 분리 매체에 인접하는 전술된 두 개 부분 층의 경계면들은 실제로 서로 평행하게 뻗는다: 통상적으로 상기 경계면들은 또한 방사선 발생 기능 층을 향하고 있는 방사선 방출 층의 면에 대해서도 실제로 평행하게 뻗는다(이 경우에는 적어도 방사선 방출 층이 바로 위에 제공된 다른 층 또는 기판의 방사선 방출 층을 향하고 있는 표면에 대해서 실제로 평행하게 뻗는다). 이와 같은 형상에서는 종종 기하학적인 구조 소자를 포함하는 부분 층은 광 굴절이 이루어지는 구역을 전혀 포함하지 않는다; 하지만, 예컨대 제조 기술적인 이유에서는 두 개의 부분 층을 동일한 재료로 구현하는 것이 중요할 수 있기 때문에, 결과적으로 두 개의 부분 층 내에는 상기와 같은 구역들이 존재할 수 있다. 또한, 본 실시 예의 두 개의 부분 층은 상이한 혹은 동일한 매트릭스 재료 또는 매트릭스 재료의 혼합물로 이루어질 수 있다(상기 부분 층은 경우에 따라 광 굴절 또는 광 분산이 이루어지는 구역을 포함한다). 상이한 재료들은 특히 ― 앞에서 이미 기술한 바와 같이 ― 기하학적인 구조 소자들의 제조와 관련된 제조 기술적인 측면 또는 굴절률 적응에 대한 요구 조건이 중요한 역할을 하는 경우에 의미를 가질 수 있다.

상기와 같은 실시 예의 장점은, 활성층에 더 가깝게 배치된 부분 층과 이격 매체 사이의 경계면에 저각도(low angle)로 입사되는 방사선이 전반사에 의해 상기 부분 층 (이 부분 층은 또한 광 분산 구역을 포함한다) 내부로 역 반사된다는 것이다. 그렇기 때문에 미세 구조물을 갖는 부분 층 내부로는 단지 이격 매체에 대한 경계면과 상대적으로 큰 각을 형성하는 방사선만 유입된다. 이와 같은 상황은 재차 상기 경계면에 대한 표면 법선의 방향으로 또는 -45 내지 +45°, 특히 -30 내지 +30°의 관찰 각들로 방출되는 방사선의 비율을 높여줄 수 있다. 앞에서 명확하게 언급된 기하학적인 구조 소자들이 미세 구조물로 제공된 경우, 특히 방사선 방출 층의 방사선 방출 측에 구조 소자들이 전표면적으로 제공되고 그리고/또는 전술된 바와 같이 상이한 곡률들을 갖는 표면을 갖춘 기하학적인 구조 소자들이 사용되는 경우에는, 표면 법선의 방향으로 또는 -45 내지 +45°, 특히 -30 내지 +30°의 관찰 각들로 방출되는 방사선의 비율이 재차 상승할 수 있다.

상호 떨어져서 배치된 부분 면들 사이의 굴절 매체는 액체 또는 기체일 수 있다. 기체로서는 특히 공기, 질소 또는 불활성 가스가 언급될 수 있다. 이격 매체에 대한 경계면에 낮은 각으로 입사되는 방사선의 전반사를 가급적 효과적으로 설정할 수 있기 위하여, 활성층에 더 가깝게 배치된 부분 층의 굴절률은 가급적 높아야만 한다.

굴절률은 특히 1.4, 바람직하게는 1.48 그리고 특히 바람직하게는 1.55와 같거나 또는 그보다 더 커야만 한다. 상기 부분 층의 매트릭스는 예를 들어 폴리카보네이트로 이루어질 수 있거나 또는 상기 재료를 함유할 수 있다. 미세 구조물을 포함하는 부분 층도 가급적 높은 굴절률을 가져야만 한다; 하지만, 상기 층은 또한 미세 구조물이 특히 우수하게 그 내부로 삽입될 수 있는 재료로 구현되어야만 한다. 상기 층은 예를 들어 PMMA로 이루어질 수 있거나 또는 상기 재료를 함유할 수 있다.

활성층에 더 가깝게 배치된 부분 층과 이격 매체 사이의 경계면에서 방사선이 전반사 되면, 전반사가 더 이상 이루어지지 않고 방사선이 상대적으로 비스듬한 각으로 경계면에 입사될 때까지 광 분산 구역에서의 분산에 의해 재차 상기 경계면의 방향으로 편향이 이루어질 수 있다. 그럼으로써, 표면 법선의 방향으로 또는 -45 내지 +45°, 특히 -30 내지 +30°의 관찰 각들로 방사선 방출 층으로부터 방출되는 방사선은 현저하게 증가할 수 있다.

방사선 방출 층의 떨어져서 배치된 두 개 부분 층의 간격은 통상적으로 최대 50 ㎛이다; 대부분 상기 간격은 또한 적어도 0.5 ㎛이다. 방사선 발생 장치의 두께를 얇게 유지하기 위해서는 가급적 작은 간격이 중요하다. 또한, 일반적인 경우에 간격이 상대적으로 더 작을 때에는 전체 장치 및 특히 두 개 부분 층의 결합 상태가 개선될 수 있고, 그로 인해 기계적인 안정성도 개선될 수 있다.

광 방출 층의 두 개 부분 층의 이격 상태는 예를 들어 규칙적인 (또는 불규칙한) 간격으로 제 1 부분 층 상에 접착제(특히 투명한 접착제)가 점 형태의 물방울로 떨어진 후에 상기 접착제 점을 통해 방사선 방출 층의 제 2 부분 층과의 결합이 이루어짐으로써 나타날 수 있다. 대안적으로는 이격 상태를 설정하기 위하여 다른 지지 구조물, 특히 투명한 재료로 이루어진 지지 구조물이 두 개의 부분 층 사이에 배치될 수 있다. 이 경우에는 모든 재료, 특히 모든 투명한 재료가 가능하다. 이때 두 개 부분 층의 재료 결합 방식의 결합은 전체 지지 구조물에 걸쳐서 이루어질 필요가 없거나 또는 예컨대 단지 부분적으로만 지지 구조물에 걸쳐서 이루어지면 된다. 중요한 사항은, 두 개 부분 층의 서로를 향하는 표면 부분의 가급적 적은 둘레가 지지 구조물들로 덮여야 한다는 것이다. 그렇기 때문에 한 편으로는 부분 층의 서로를 향하는 전체 표면에 걸쳐서 균일한 간격을 보증해주지만, 다른 한 편으로는 가급적 적은 공간을 차지하는 지지 구조물들이 바람직하다. 예를 들어 지지 구조물은 에지 영역들에 (예컨대 접착 트랙의 형태로) 존재할 수 있다. 또한, 상기 지지 구조물은 기하학적인 구조 소자들을 포함하는 부분 층 그리고 기능 층 및 그 위에 배치된 제 2 부분 층으로 구성된 층 시퀀스가 하나의 프레임 안에 고정되도록 형성될 수 있다. 마지막으로, 기하학적인 구조 소자들을 포함하는 부분 층의 제 2 부분 층을 향하고 있는 경계면도 의도적으로 상기 경계면에 이격 상태의 형성을 가능하게 하는 조직이 존재하도록 선택될 수 있다.

상호 떨어져서 배치된 부분 층이 존재하는 방사선 방출 층의 두께는 상호 떨어져서 배치된 부분 층이 없는 방사선 방출 층과 관련하여 전술된 값과 상이하지 않다.

추가의 한 실시 예에서 방사선 발생 장치는 자외선(UV)을 흡수하는 소자를 포함한다. 상기 자외선 흡수 소자는 자외선 차단 층 안에 존재할 수 있고, 상기 자외선 차단 층은 예를 들어 기판의 방사선 방출 층을 향하고 있는 측에 배치될 수 있다. 하지만, 상기 자외선 차단 층은 또한 방사선 방출 층과의 박막 복합체 안에 포함될 수도 있으며, 그리고 예를 들어 방사선 방출 층의 두 개 부분 층 사이에 또는 하나의 부분 층과 이격 매체 사이에 배치될 수 있거나 또는 방사선 방출 층의 활성층을 향하고 있는 측에도 배치될 수도 있다. 또한, 방사선 방출 층 자체는 자외선 흡수 작용을 하는 하나 또는 다수의 첨가물을 첨가함으로써 형성될 수도 있다. 방사선 방출 층을 위해서 사용되는 매트릭스도 자외선을 흡수하도록 형성될 수 있다.

자외선 흡수 작용을 하는 첨가물로서는 예를 들어 방사선 방출 층 또는 하나의 부분 층을 위해서 사용되는 매트릭스의 벤조트리아졸, 트리아진 및 디아리시아노아크릴레이트 부류로부터 선택된 0.01 내지 0.5 중량 %의 자외선 흡수제가 첨가될 수 있다.

자외선을 흡수하는 재료의 장점은 O-LED에서 방사선 발생을 위해 제공된 유기 층이 자외선에 의해 손상될 수 없다는 것인데, 이와 같은 손상은 소자의 결함을 촉진할 수 있다.

자외선 흡수 재료에 의해서는 노화가 적어도 지연될 수 있다.

방사선 방출 층 또는 상기 방사선 방출 층의 혹은 방사선 방출 층을 형성하는 박막 복합체의 부분 층은 처리 보조제를 추가로 포함할 수 있다. 특히 모울드 분리제, 융제(fluxing agent), 열 안정제와 같은 안정제, 정전기 방지제 및/또는 광학 광택제가 포함될 수 있다.

적합한 안정제들은 예를 들어 포스핀, 포스파이트 또는 Si를 함유하는 안정들제 그리고 유럽 공개 특허 출원서 제 0 500 496호에 기술된 추가 화합물들이다. 예를 들면 트리페닐포스파이트, 디페닐알킬포스파이트, 페닐디알킬포스파이트, 트리스-(노닐페닐)포스파이트, 테트라키스-(2,4-디-테르트-부틸페닐)-4,4'-바이페닐렌-디포스포나이트, 비스(2,4-디쿠밀페닐)페타에리트리톨디포스파이트 및 트리아릴포스파이트가 언급된다. 트리페닐포스핀 및 트리스-(2,4-디-테르트-부틸페닐)포스파이트가 특히 바람직하다.

적합한 모울드 분리제는 예를 들어 1 내지 6가 알코올의, 특히 글리세린의, 펜타에리트리트의 또는 구에르베트 알코올의 부분 에스테르 또는 에스테르이다.

1가의 알코올은 예를 들어 스테아릴알코올, 팔미틸알코올 및 구에르베트알코올이고, 2가의 알코올은 예를 들어 글리콜이며, 3가의 알코올은 예를 들어 글리세린이고, 4가의 알코올은 예를 들어 펜타에리트라이트 및 메조에리트라이트이며, 5가의 알코올은 예를 들어 아라바이트, 리바이트 및 크실라이트이고, 6가의 알코올은 예를 들어 만나이트, 글루사이트(소르바이트) 및 덜사이트이다.

에스테르는 바람직하게 모노에스테르, 디에스테르, 트리에스테르, 테트라에스테르, 펜타에스테르 및 헥사에스테르 또는 이들의 혼합물, 특히 통계적인 혼합물이고, 포화 상태의 지방족 C10 내지 C36-모노카르복실산 및 경우에 따라서는 하이드록시-모노카르복실산으로 이루어지며, 바람직하게는 포화 상태의 지방족 14 내지 C32-모노카르복실산 및 경우에 따라서는 하이드록시-모노카르복실산을 함유한다.

시판되고 있는 지방산 에스테르, 특히 펜타에리트라이트 및 글리세린의 지방산 에스테르는 제조 조건에 따라 60% 이하의 상이한 부분 에스테르를 함유할 수 있다.

10개 내지 36개의 C-원자를 갖는 포화 상태의 지방족 모노 카르복실산은 예를 들어 카프린산, 로린산, 미리스틴산, 팔미틴산, 스테아린산, 하이드록시스테아린산, 아라킨산, 베헨산, 리그노세린산, 쎄로틴산 및 몬탄산이다.

추가의 한 실시 예에서는 본 발명에 따른 소자와 함께 정전기 방지 작용을 하는 소자가 제공되며, 상기 정전기 방지 소자는 특히 방사선 방출 층의 방사선 방출 측에 배치되어 있다. 그럼으로써 소자에 오물이 축적되는 경우가 줄어들 수 있다. 특히 바람직한 경우는 방사선 방출 층 또는 미세 구조물을 포함하는 부분 층을 정전기 방지 방식으로 형성하는 것이다. 그 경우에는 방사선 방출 층에서 정전기에 의해 야기되고 배출 측 방사선 파워 분포에 단점으로 작용을 할 수 있는 축적물이 줄어든다.

적합한 정전기 방지제의 예는 양이온 활성 화합물, 예를 들어 4차 암모늄-, 포스포늄- 또는 술포늄염이고, 음이온 활성 화합물, 예를 들어 알칼리- 또는 토류 알칼리 금속염의 형태로 된 카르복실레이트, 알킬술포네이트, 알킬술페이트, 알킬포스페이트, 비전해질 화합물, 예를 들어 폴리에틸렌글리콜에스테르, 폴리에틸렌글리콜에테르, 지방산 에스테르, 에톡실화 지방 아민이다. 바람직한 정전기 방지제는 예컨대 디메틸디이소프로필암모늄퍼플루오르부탄술포네이트이다.

추가의 한 실시 예에서 방사선 방출 층의 미세 구조화된 측에는 또 하나의 보호층이 배치되어 있다. 상기 보호층은 특히 평평하게 형성될 수 있고 (그리고 바람직하게는 평면이 평행으로 배치된 두 개의 주 면을 갖는다), 그리고 상기 보호층에 의해서는 방사선 발생 장치의 오염, 특히 기하학적인 구조 소자들의 융기부들 사이에 있는 중간 공간의 오염을 피할 수 있음으로써 방사선 발생 장치로부터 방출되는 방사선의 방출 효율이 높은 안정성을 갖게 된다. 그밖에 상기 보호층은 예를 들어 스크래치와 같은 기계적인 부하에 대한 보호 작용도 실행한다. 상기 보호층이 예를 들어 10 내지 1000 ㎛의 두께를 가짐으로써, 결과적으로 전체 방사선 발생 장치를 얇게 형성하는 것이 가능하다.

기판과 마찬가지로 보호층도 유리, 석영, 플라스틱 및 확산 배리어 층을 갖춘 플라스틱 그리고 금속 그룹으로부터 선택된 재료로 형성될 수 있다. 그럼으로써, 기판 및/또는 보호층을 위한 안정적이고, 제조가 간단하며 그리고 경제적인 해결책이 제시될 수 있다.

추가의 한 실시 예에서 방사선 발생 장치, 특히 OLED는 조명의 목적으로, 특히 광범위한 조명의 목적으로 제공되었다. 상기 장치는 특히 면 형태로 형성되었다. 이때 '면 형태로 형성되었다.'라는 표현은 방사선 발생 장치가 1 또는 수 mm2, 통상적으로 1 또는 수 cm2 그리고 자주 1 또는 수 dm2(예컨대 2 내지 10 dm2) 크기의 적어도 하나의 면을 갖는 면 영역에 걸쳐있는 상황을 의미한다. 따라서, 광범위한 조명을 목적으로 하는 매우 평평한 방사선 발생 장치를 제조할 수 있다.

(표면 법선의 방향을 기준으로) -30 내지 +30의 관찰 각들로 방출되는 방사선이 람베르트 방사체에 의해서 방출되는 방사선에 비해 증가한, 특히 확연하게 증가한 방사선 발생 장치들은 특히 방사 할 대상물로부터 비교적 멀리 떨어져서 배치된 광 소스들 혹은 방사선 소스들로서(예컨대 실내에 있는 천장 램프로서) 적합하다. (표면 법선의 방향을 기준으로) -30 내지 -45° 혹은 +30 내지 +45°의 관찰 각들로도 방출되는 방사선이 람베르트 방사체에 의해서 방출되는 방사선에 비해 증가한, 특히 확연하게 증가한 방사선 발생 장치들은 특히 방사 할 대상물에 상대적으로 가깝게 배치된 광 소스들 혹은 방사선 소스들로서(예컨대 작업장 또는 식탁을 조명하기 위한 책상 조명으로서) 적합하다.

전체적으로 볼 때 방사선 방출 층을 갖춘 본 발명에 따른 방사선 발생 장치는 전술된 그리고 아래에서 기술될 다수의 장점을 갖는다. 본 발명의 추가의 특징들, 장점들 및 합목적성들은 도면들을 참조하는 실시 예들과 관련된 아래의 설명으로부터 드러난다.

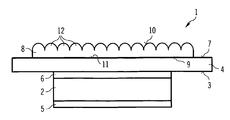

도 1은 본 발명에 따른 방사선 발생 장치의 한 실시 예의 개략적인 단면도이며,

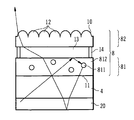

도 2는 방사선 파형이 도시된 본 발명에 따른 방사선 발생 소자의 한 실시 예이고,

도 3은 방사선 파형이 기재된 본 발명에 따른 방사선 발생 장치의 추가의 한 실시 예이며,

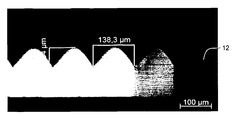

도 4 및 도 4a는 본 발명에 따른 부품의 방사선 방출 층의 한 실시 예의 단면도이고,

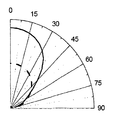

도 5a 내지 도 5c는 본 발명에 따른 장치를 위한 관찰 각과 방출되는 방사선 파워의 관계를 도시한 도면이며,

도 6a 내지 도 6c는 본 발명에 따른 장치의 다양한 실시 예를 위한 그리고 미세 구조물이 없는 방사선 방출 층을 갖춘 장치를 위한 관찰 각에 대한 CIE-컬러 좌표 x 및 y의 관계를 도시한 도면이다.

도 2는 방사선 파형이 도시된 본 발명에 따른 방사선 발생 소자의 한 실시 예이고,

도 3은 방사선 파형이 기재된 본 발명에 따른 방사선 발생 장치의 추가의 한 실시 예이며,

도 4 및 도 4a는 본 발명에 따른 부품의 방사선 방출 층의 한 실시 예의 단면도이고,

도 5a 내지 도 5c는 본 발명에 따른 장치를 위한 관찰 각과 방출되는 방사선 파워의 관계를 도시한 도면이며,

도 6a 내지 도 6c는 본 발명에 따른 장치의 다양한 실시 예를 위한 그리고 미세 구조물이 없는 방사선 방출 층을 갖춘 장치를 위한 관찰 각에 대한 CIE-컬러 좌표 x 및 y의 관계를 도시한 도면이다.

동일한, 동일한 형태의 그리고 동일한 작용을 하는 소자들은 각 도면에서 동일한 도면 부호를 갖는다.

도 1은 본 발명에 따른 방사선 발생 소자의 한 실시 예를 개략적인 단면도로 보여주고 있다. 방사선 발생 소자(1)는 각각 OLED로 구현되었다. 방사선 발생 소자(1)는 방사선을 발생하기 위해서 형성된 하나의 유기 층(2) 또는 다수의 유기층을 갖춘 상응하는 층 스택을 포함한다. 유기 층(2)은 방사선 발생 소자의 기판(4)의 제 1 주 표면(3)에 배치되어 있고, 상기 방사선 발생 소자와 결합한다.

유기 층(2) 내부로 전하 캐리어를 주입하기 위하여 상기 유기층은 제 1 전극(5), 예컨대 음극 그리고 제 2 전극(6), 예컨대 양극과 도전 접속된다. 상기 전극들(5, 6)을 통하여 전하 캐리어들 ― 전극들 혹은 정공들 ― 이 유기 층(2) 내부에서의 재조합에 의해 방사선을 발생하기 위하여 상기 유기층에 제공될 수 있다. 전극들(5 및 6)은 바람직하게 층 형태로 형성되며, 이 경우 상기 유기층은 특히 바람직하게 전극들 사이에 배치되어 있다. 전극들 및 유기 층(2)은 기판의 제 1 주 표면(3)에 제공될 수 있다.

유기층 또는 유기층들은 바람직하게 반도체 유기 재료를 포함한다. 예를 들어 상기 유기층은 반도체 폴리머를 포함한다. 적합한 유기 또는 유기 금속 폴리머는 폴리플루오렌, 폴리티오펜, 폴리페닐렌, 폴리티오펜비닐렌, 폴리-p-페닐렌비닐렌, 폴리스피로 폴리머 및 이들 부류(family), 코폴리머, 유도체 및 이들의 혼합물들을 포함한다.

폴리머 재료들에 대안적으로 또는 보완적으로 상기 유기층은 저분자 재료(소위 Small Molecules)를 포함할 수 있다. 분자 중량이 낮은 적합한 재료들(저분자 재료)은 예를 들어 트리스-8-알루미늄-퀴놀리놀-착물, 이르피(트리스-(2-페닐피리딜)이리듐-착물) 및/또는 DPVBI(4,4'-비스(2,2-디페닐-에텐-1-일)-디페닐)이다.

기판(4)은 유기 층(2) 내에서 발생하는 방사선을 투과시키도록 형성되었다. 유기 층(2)에 의해서는 바람직하게 가시 광선이 발생한다. 예를 들어 방사선을 투과시키는 기판으로서는 예컨대 보로플로우트(borofloat)-유리로 이루어진 유리 기판 또는 예컨대 PMMA(폴리메틸-메타크릴레이트)로 이루어진 플라스틱-(박막)기판이 사용된다.

유기 층(2)으로부터 떨어져서 마주한 상기 기판(4)의 제 2 주 면(7)을 통과하는 광은 소자(1)로부터 방출될 수 있다. 제 2 주 면(7)에 의해서는 특히 상기 소자의 방사선 배출 면이 형성될 수 있다. 기판(4)으로부터 떨어져서 마주한 상기 유기 층(2)의 측에는 또한 미러 층이 배치될 수 있다. 상기 미러 층은 유기층 내에서 기판으로부터 멀어지는 방향으로 뻗는 방사선을 바람직하게는 기판(4)의 방향으로 역 반사한다. 따라서, 소자의 작동 중에 방사선 배출 면을 통해 배출되는 방사선 파워가 상승할 수 있다. 바람직하게 제 1 전극(5)은 반사 전극으로서 형성되는 동시에 미러 층으로 형성된다. 이 목적을 위하여 전극(5)은 바람직하게 금속으로 구현되거나 또는 합금을 기재로 하여 구현된다. 별도의 미러 층은 도면에 명시적으로 도시되어 있지 않다.

전극(5)은 경우에 따라 다층 구조물로 구현될 수 있다. 바람직하게는 상기 층들 중에 하나의 층이 유기 층(2) 내부로 전하 캐리어를 주입하기 위해서 형성되었고, 전극의 추가 층은 미러 층으로 형성되었다. 전하 캐리어 주입용 층은 바람직하게 미러 층과 유기층 사이에 배치되어 있다. 미러 층 및/또는 전하 캐리어 주입 층은 금속, 예컨대 Au, Al, Ag 또는 Pt를 포함할 수 있거나 또는 이와 같은 금속으로 이루어질 수 있으며, 이 경우 상기 두 개의 층은 바람직하게 상이한 금속을 포함한다. 경우에 따라서는 바람직하게 전술된 금속들 중 적어도 하나의 금속과의 합금도 (다층)전극(5)을 위해서 적합하다.

제 2 전극(6)은 기판(4)과 유기 층(2) 사이에 배치되어 있다. 상기 전극은 방사선을 통과시키기 위해서 바람직하게 방사선 투과성으로 형성되었다. 예를 들어 상기 전극은 TCO를 포함한다. 투명한 도전성 산화물(transparent conductive oxides, 간략히 "TCO")은 투명한 도전성 재료들, 일반적으로는 예컨대 아연 산화물, 주석 산화물, 카드뮴 산화물, 티타늄 산화물, 인듐 산화물 또는 인듐주석 산화물(ITO)과 같은 금속 산화물이다. 예를 들어 ZnO, SnO2 또는 In2O3와 같은 2성분(binary) 금속 산소 화합물들 이외에 예를 들어 Zn2SnO4, CdSnO3, ZnSnO3, MgIn₂O4, GaInO3, Zn2In2O5 또는 In4Sn3O12와 같은 3성분 금속 산소 화합물들 또는 상이한 투명한 전도성 산화물의 혼합물도 상기 TCO에 속한다. 또한, TCO는 반드시 화학양론적인 조성에 상응할 필요는 없고, p-도핑 또는 n-도핑될 수도 있다.

소자(1)의 방사선 방출 측, 다시 말해 유기 층(2)으로부터 떨어져서 마주한 상기 기판(4)의 측에서는 방사선 방출 층(8)이 기판에 고정되어 있다. 방사선 방출 층(8)은 활성층(또는 유기 층(2))을 향하는 측(9) 및 미세 구조화된 표면을 갖는 측(10)을 구비한다. 방사선 방출 층(8)은 미세 구조화된 표면을 갖는 측(10)에 기하학적인 구조 소자들(12)을 갖춘 미세 구조물을 갖는다.

바람직하게 방사선 방출 층(8)으로부터 떨어져서 마주한 상기 기판(4)의 측에 배치된 유기 층(2)을 위한 캡슐(encapsulation)에 대한 도시는 개관을 명확히 할 목적으로 생략하였다. 그와 마찬가지로 개관을 명확히 할 목적으로 경우에 따라 포함되는 방사선 방출 층을 위한 보호층의 도시도 생략하였다. 캡슐은 습기 또는 산소와 같은 유해한 외부 영향에 대하여 유기층을 보호해준다. 캡슐은 예컨대 지붕 구조물로서 형성될 수 있다.

소자의 전기 콘택팅에 대한 명시적인 도시도 생략되었다. 따라서, 예컨대 소자의 트리거링 회로가 기판상에 ― 마찬가지로 캡슐 내부에 ― 배치될 수 있다.

또한, 소자는 경우에 따라 바람직하게 구조화되고 상호 분리된 다수의 유기층 또는 층 스택을 포함할 수도 있다. 다양한 층들 혹은 층 스택들은 다양한 컬러의 광, 예컨대 적색, 녹색 또는 청색 광을 발생할 목적으로 형성될 수 있다.

방사선 방출 층(8)과 기판(4) 사이에는 예컨대 접착제 층과 같은 접착 촉진 층일 수 있는 (도면에 도시되지 않은) 층이 존재한다. 본 경우에는 예를 들어 3M 사(社)의 "optically clear laminating adhesive #8141"가 사용될 수 있다.

방사선 방출 층(8)을 통해서는 도 1에 도시된 복합 소자로부터 작동 중에 방출되는 방사선 파워가 상승할 수 있다. 방사선 방출 층(8)의 미세 구조화에 의해서는 방사선 방출 층과 주변 매체 사이의 경계면(다시 말해 미세 구조화된 표면(10))에서 방출된 광이 방사선 방출 층(8)의 면(9)의 법선 벡터의 방향으로 심하게 굴절된다.

방사선 방출 층의 분산 구역들 내에서의 분산 현상들을 통해서는 상기와 같은 구역들을 포함하지 않는 방사선 방출 층에 비해 통계적인 방사선 편향들에 의하여 방사선 파형이 방해를 받을 수 있다. 특히 방사선 방출 층의 미세 구조화된 표면에 입사되는 방사선의 입사각들은 더 넓게 분포될 수 있다.

또한, 소자의 방사선 방출 측에서의 방사선 파워 분포도 방사선 방출 층에 의해서 간단히 균일화될 수 있다. 예를 들어 (분산-구역들을 갖춘) 방사선 방출 층이 없는 경우에 방사선 방출 측에서 어두운 영역으로 나타나는 유기층의 결함 영역은 방사선 방출 층 또는 상기 층 내에 포함된 구역들에 의한 확산 방식의 광 분산을 통해서 보상될 수 있다. 방사선 방출 층(8)은 다수의 소자가 기능성 또는 충분한 방사선 파워와 관련하여 테스트 되고 부적합한 소자들이 추려진(sorting) 이후에 적합하다고 인정된 개별 소자들에 고정될 수 있다. 따라서, 개별 소자들 안에 이미 완성된 상태로 집적된 분산 소자와 달리 폐기율 저하로 인해 제조 비용이 줄어들 수 있다.

소자(1)는 바람직하게 조명을 목적으로, 특히 일반 조명을 목적으로 형성되었다. 개별 픽셀들 사이에 분리 정확성이 보증되어야만 하는 디스플레이에 사용하는 경우와 비교할 때, 디스플레이 시에 개별 픽셀의 흐려짐을 야기할 수 있는 분산-구역을 갖춘 광 방출 층은 일반 조명을 목적으로 하는 소자에 중대한 단점적인 작용 없이 사용될 수 있다. 상기 소자는 예를 들어 실내 조명 및 외부 조명을 목적으로 또는 경고등으로 사용될 수 있다.

상기 소자는 특히 일반 조명 장치에 사용하기 위해서 바람직하게 가시 광선을 발생하도록 형성되었다. 광 방출 층을 통해서는 방출 측 휘도, 방출 측 특유의 광 방출 및/또는 방출 측 명도가 현저히 상승할 수 있다.

도 2 및 도 3은 각각 발생하는 부분 방사선의 파형을 갖는 OLED의 한 실시 예를 보여준다.

도 2 및 도 3에 따른 실시 예에서 광 방출 층(8)은 분산 입자(811)가 주입된 부분 층(81)을 포함한다. 분산 입자(811)는 바람직하게 방사선 투과성 폴리머, 예컨대 폴리카보네이트로 형성된 매트릭스(812) 안에 존재한다. 분산 입자로서는 특히 유기 폴리머 입자가 적합하다. 또한, 광 방출 층(8)은 미세 구조화된 표면(10)을 갖는 부분 층(82)도 포함한다. 상기 부분 층(81)에 인접하여 기판(4)이 배치되어 있다. 방사선 방출 층(8)으로부터 떨어져서 마주한 기판 측에 인접하여 OLED-스택(20)이 배치되어 있다; 전술된 유기 층들 및 전극들은 도면에 도시되어 있지 않다.

또한, 분산 입자(81)는 바람직하게 방사선 투과성으로 구현되었다. 분산 작용을 위하여 분산 입자들은 바람직하게 매트릭스 재료(812)의 굴절률과 상이한 굴절률을 갖는다. 따라서, 방사선을 투과시키는 분산 입자들에 의해서는 박막 매트릭스에 대한 경계면에서의 반사에 의해 그리고/또는 굴절에 의해 유입시에, 통과시에 그리고/또는 분산 입자로부터의 배출시에 분산 작용이 이루어질 수 있다.

분산 입자는 광 방출 층(8)을 제조하기 전에 매트릭스 재료용 성형 화합물에 통계학적인 분포로 혼합될 수 있다. 분산 박막 안에 포함된 분산 입자의 비율은 바람직하게 50 중량-% 이하이다.

분산 입자의 굴절률은 바람직하게 매트릭스 재료의 굴절률로부터 0.6% 이상만큼, 특히 바람직하게는 3.0% 이상만큼 그리고 특히 우수하게는 6% 이상만큼 벗어난다. 상기 편차가 크면 클수록 방사선 편향은 일반적으로 분산 입자에 의해서 그만큼 더 효율적으로 된다.

분산 입자로서는 예를 들어 폴리머-중공 입자가 적합하며, 이 경우 굴절에 의한 분산은 주로 중공 몸체 내부 공간과 중공 몸체 벽 간의 비교적 높은 굴절률 차로 인해서 이루어진다. 폴리머 재료들이 매트릭스(812)를 위해서 사용될 뿐만 아니라 중공 입자의 중공부의 벽을 위해서도 사용되면, 상기 폴리머 재료들은 일반적으로 비교적 적은 굴절률 차를 갖게 된다. 그에 비해 예컨대 가스, 말하자면 공기로 채워질 수 있는 내부 공간과 벽 재료 간의 굴절률 차는 간단히 더 크게 형성될 수 있다. 전술된 중공 입자들과 달리 방사선 투과성 전 입자, 특히 실제로 중공부가 없는 폴리머 입자도 당연히 사용될 수 있다. 한 실시 예에서 폴리머 입자는 코어-셸-형태(morphology)를 갖는다. 또한, 분산 입자는 무기 재료로 이루어질 수도 있는데, 특히 굴절률이 높은, 특히 매트릭스 재료의 굴절률보다 적어도 10%만큼 더 큰 굴절률을 갖는 무기 재료로 이루어질 수도 있다. 그 예로서는 2.6의 굴절률을 갖는 티타늄디옥사이드 및 1.77의 굴절률을 갖는 알루미늄옥사이드가 언급될 수 있다.

기판으로부터 멀리 떨어져서 배치된 상기 방사선 방출 층(8)의 부분 층(82)은 방사선 방출 측(10)에 기하학적인 구조 소자들(12)을 갖는다. 상기 기하학적인 구조 소자들에 의해서는 방출되는 방사선이 특정 관찰자 각들의 방향으로 정렬될 수 있는데, 특히 기판 및 방사선 방출 층의 기판 쪽을 향하는 측의 실제로 서로 평행하게 존재하는 면들에 대하여 수직으로 서있는 법선 벡터의 정렬이 될 수 있다. 미세 구조물을 위해서는 예를 들어 도 4에 도시된 기하학적 구조 소자들(12)의 구조가 적합하다.

도 4는 본 발명에 따른 부품의 방사선 방출 층의 한 실시 예의 (횡)-단면을 광 현미경으로 촬영한 사진을 보여준다. 도 6에서 알 수 있는 사실은 기하학적인 구조 소자들(12)이 베이스 영역에 경사부를 갖는다는 것이며, 상기 경사부는 이웃하는 구조 소자의 베이스에 상응하는 경사부와 약 60°의 각을 형성한다. 또한, 상기 기하학적인 구조 소자들은 자신의 하부 1/3 지점에서보다는 상부 1/3 지점에서 현저히 더 심하게 구부러져 있다.

도 4에 도시된 구조 소자는 아래의 실시 예에 더 일반적으로 기술되어 있다: 본 실시 예에서는 구조 소자의 광 방출 면이 수학적으로 결정되는 기하학적인 구조 소자가 선택된다. 수학적으로 결정하기 위한 특정 파라미터는 두 개의 ― 본 경우에는 대부분 동일한 ― 수광각(acceptance angle) 그리고 단축 팩터이다. 구조 소자 또는 상기 구조 소자의 광 방출 면은 아래의 처리 방식에 따라 언급된 일반식으로 구성된다. 기술된 처리 방식에서는 내연적인(implicit) 최적화 문제가 다루어진다:

a) 정해진 수광각들을 이용해서 프레넬 방정식들로부터 매체(θ1 및 θ2) 내부의 확산각들을 산출한다;

b) 아래의 방정식에 따라 매체(θ1) 내부의 확산각을 갖는 포물선 가지 P1(22) 및 매체(θ2) 내부의 확산각을 갖는 포물선 가지 P2(23)를 구성한다:

상기 방정식에서 θ1,2는 좌측(θ1) 및 우측(θ2) 포물선의 매체 내부의 확산각이고, x는 X-좌표이며, 그리고 y1 ,2는 좌측(y1) 및 우측(y2) 포물선의 Y-좌표이다;

c) 포물선 가지 F1, F2(25, 26) 및 E1, E2의 최종점을 산출한다;

d) 포물선 가지 P1을 매체(θ1) 내부의 확산각만큼 그리고 포물선 가지 P2를 매체(θ2) 내부의 확산각만큼 회전시키고, 상기 포물선 가지 P2를 x-축을 따라 병진 이동시킨다;

e) θ1 ≠ θ2인 비대칭 변형 예의 경우에는 선택적으로 점 E1 및 E2에 의해서 결정된 경사면의 기울기를 결정한다;

f) 단계 a) 내지 e)에서 구성된 구조로부터 공기 중에서 효과적인 수광각을 결정한다;

g) 규정된 수광각들과 효과적인 수광각을 비교하고, 그리고 정확도가 충분치 않은 경우(특히 편차가 0.001% 이상인 경우)에는 단계 a)에서 규정된 수광각들 대신에 보정된 수광각들로 단계 a) 내지 f)를 반복하며, 이 경우 상기 보정된 수광각들은 규정된 수광각들과 같지 않으며, 그리고 이 경우 상기 보정된 수광각들은 단계 f)의 효과적인 수광각들이 상기 규정된 수광각들과 일치하도록 선택된다; 그리고

h) 충분한 정확도에 도달한 경우(특히 규정된 수광각들과 효과적인 수광각들의 편차가 0.001% 이하인 경우)에는 포물선들이 y-방향으로, 단축 팩터에 의해서 결정되고 새로운 최종점들 E3 및 E4(27 및 28)를 갖는 치수로 단축된다.

i) 선택적으로는, 점들 F1 및 F2(25, 26)에 의해서 형성된 에지를 일정하게 미분 가능한 방식으로 연속되는 n번째 차수(21)의 다항식으로 대체한다.

특히 상기 실시 예의 기하학적인 구조 소자는 결정된 수광각(θ1)이 5° 내지 60°이고, 결정된 수광각(θ2)이 5° 내지 60°인 것을 특징으로 한다.

상기 실시 예의 기하학적인 구조 소자는 단계 h)의 단축이 간단한 절단인 것을 특징으로 할 수 있다.

상기 실시 예의 기하학적인 구조 소자는 단계 h)의 단축이 상기 구조를 y-축을 따라 단축 팩터에 의해 결정된 팩터만큼 연장하는 것인 것을 특징으로 할 수 있다.

상기 실시 예의 기하학적인 구조 소자는 θ1 = θ2인 것을 특징으로 할 수 있다.

상기 실시 예의 기하학적인 구조 소자는 이 구조 소자의 광 방출 면이 일정한 다항식 종료를 갖는 것을 특징으로 할 수 있으며, 이와 같은 일정한 다항식 종료는 예를 들어 n번째 차수의 다항식인데, 특히 점 F1 및 F2에서 일정하게 미분 될 수 있는 제 4차 다항식이다.

상기 실시 예의 기하학적인 구조 소자는 이 구조 소자의 광 방출 면이 포물선, 쌍곡선, 삼각 함수, 사인 함수 또는 직선으로 표기되는 일정한 종료를 갖는 것을 특징으로 할 수 있다.

마지막으로, 상기 실시 예의 기하학적인 구조 소자는 또한 전체 주기가 10 ㎛ 내지 1 mm, 바람직하게는 30 ㎛ 내지 500 ㎛, 특히 바람직하게는 50 ㎛ 내지 300 ㎛의 범위 안에 있는 것도 특징으로 할 수 있다.

도 4 또는 도 4a에 도시된 구조 소자는 예를 들어 다음과 같은 파라미터를 가질 수 있다: 수광각: 40°, 단축 팩터: 0.1, 폴리머: 폴리카보네이트, 다항식 범위(21): 2차 다항식.

도 3은 도 2와 동일한 구조를 보이지만, 장치는 미세 구조화된 표면(10)을 포함하는 부분 층(82)과 광 분산 입자(811)를 포함하는 부분 층(81) 사이에 이격 매체로 채워진, 특히 가스 형태의 이격 매체로 채워진 간극(13)을 갖는다. 상기 부분 층들(81 및 82)의 서로를 향하고 있는 측의 실제로 평행한 파형 및/또는 상기 두 개 부분 층의 전체 면에 걸쳐서 실제로 동일한 간격은 지지 구조물(14)에 의해서 달성될 수 있다. 간극(13)을 두고 배치된 배열 상태에 의해서는 도 2에서 부분 층(82)에 대한 경계면에 저각도로 입사되는 방사선의 방사선 파형이 명확하게 변경될 것이다. 도 3에서 알 수 있는 바와 같이, 상기와 같은 방사선은 이격 매체에 대한 경계면에서 전반사 된 후에 분산 입자 혹은 금속 코팅된 층에 의해 OLED(20) 영역에서 더 가파른 각도로 이격 매체에 대한 경계면의 방향으로 편향된다. 부분 층(82)에 포함된 기하학적인 구조 소자들에 의해서는 상기 방사선이 전술된 법선 팩터의 방향으로 편향된다.

도 2 및 도 3의 화살표들은 방사선 방출 층(8) 및 본 발명에 따른 소자 안에 있는 빔 경로들을 예로 표시하고 있으며, 이 경우 분산 입자들(811)이 제공된 부분 층들에서는 입자를 통과하는 방사선의 통과 상황에 대한 도시가 개관을 명확히 할 목적으로 생략되었다.

방사선 방출 층(8)은 특히 25 ㎛ 내지 500 ㎛의 두께, 통상적으로는 25 ㎛ 내지 300 ㎛의 두께를 갖는다. 이와 같은 두께 규정들은 기하학적인 구조 소자들에도 적용되고, 한 편으로는 분산 작용과 관련해서 그리고 다른 한 편으로는 복합 소자의 기계적인 전체 안정성의 상승과 관련해서 매우 적합하다. 특히 추후에 예비 제조된 소자에 고정되는 방사선 방출 층에 의해서는 기판이 파열된 경우에도 소자의 안정성이 그대로 보증될 수 있다. 또한, 파편에 의한 손상 위험도 상기 방사선 방출 층의 파편 보호 작용으로 인해 줄어들 수 있다.

두 개의 부분 층을 갖춘 실시 예에서는 미세 구조화된 부분 층이 특히 적어도 10 ㎛의 두께, 일반적인 경우에는 적어도 25 ㎛의 두께를 갖는다. 미세 구조화되지 않은 부분 층은 특히 적어도 10 ㎛의 두께, 일반적인 경우에는 적어도 25 ㎛의 두께를 갖는다; 상기 미세 구조화되지 않은 부분 층이 광 분산 구역들, 특히 분산 입자들을 포함하면, 상기 부분 층은 특히 적어도 25 ㎛의 층 두께를 갖게 된다. 상기 두 개의 부분 층은 적어도 본 발명에 따른 방사선 발생 장치에 의해서 발생하는 방사선의 파장보다 더 큰 두께를 가져야만 한다.

방사선이 소자(1)로부터 방사선 방출 층(8) 내부로 최적으로 입사되도록 하기 위하여 상기 소자를 향하고 있는 방사선 방출 층의 표면(11)은 바람직하게 평평하게 그리고 특히 구조화되지 않은 상태로 형성되었다. 이와 같은 내용은 상호 이격된 부분 층들이 존재하는 경우에 서로를 향하고 있는 부분 층의 면들에 대해서도 동일하게 적용된다.

방사선이 기판(4)으로부터 방사선 방출 층(8) 내부로 이동하는 상황을 용이하게 하기 위하여, 방사선 방출 층의 재료는 바람직하게 기판에 대하여 굴절률 적응되었다. 이 목적을 위해서는 특히 폴리카보네이트가 적합하다. 폴리카보네이트는 1.58 내지 1.59의 굴절률을 갖는다. 상기 재료는 유리 기판에 대하여, 특히 1.54의 굴절률을 갖는 보로플로우트 유리-기판에 대하여 우수하게 굴절률 적응되었다.

대안적으로 또는 보완적으로는 굴절률 적응 재료상에서 기판(4)과 방사선 방출 층(8) 사이에 광학 겔이 배치될 수 있다. 방사선 방출 층(8)이 접착 촉진 층에 의해 소자에 고정된 경우에는 이상적으로 상기 접착 촉진 층이 굴절률 적응을 목적으로 구현되었다. 이 목적을 위하여 접착 촉진제는 바람직하게 기판(4)의 굴절률 및 방사선 방출 층(8) 재료의 굴절률에 의해서 제한된 간격(interval)을 20% 이상만큼 벗어나지 않는, 바람직하게는 10% 이상만큼 벗어나지 않는 굴절률을 갖는다. 굴절률 적응 재료는 기판의 굴절률과 방사선 방출 층의 굴절률 혹은 방사선 방출 층 매트릭스의 굴절률 사이의 굴절률을 갖는 것이 바람직하다.

이하에서는 본 발명에 따른 소자, 특히 가시 광선을 발생하는 소자용으로 매우 적합한 방사선 방출 층이 기술된다.

상기 방사선 방출 층의 투명한 분산 입자들((분산) 염료)을 위해서는 아크릴레이트 또는 코어-셸 아크릴레이트가 사용될 수 있다. 상기 물질은 투명한 플라스틱, 예컨대 폴리카보네이트의 가공 온도에서 분해되지 않도록 하기 위하여 바람직하게 적어도 300 ℃까지는 충분히 높은 열적 안정성을 갖는다.

더 나아가 상기 분산 염료들은 투명한 플라스틱, 예컨대 폴리카보네이트의 폴리머 체인의 분해를 야기하는 기능을 갖지 않아야만 한다. 따라서, 예컨대 Roehm & Haas 사(社)의 Paraloid® 또는 Sekisui 사(社)의 Techpolymer®가 투명한 플라스틱의 착색을 위하여 우수하게 사용될 수 있다. 상기 제조 라인들로부터는 다수의 다양한 타입들이 나타난다. 바람직하게는 테크폴리머-계열의 아크릴레이트가 사용된다.

광 방출 층은 바람직하게 하나 또는 다수의 부분 층으로 이루어진 플라스틱 박막으로 구현되었다. 상기 광 방출 층의 적어도 하나의 (부분-)층은 한 실시 예에서 매트릭스 재료와 상이한 굴절률을 갖는 투명한 폴리머 미립자들을 함유한다. 상기 층은 특히 50 내지 99.99 중량-%, 바람직하게는 70 내지 99.99 중량-%의 투명한 플라스틱, 특히 폴리카보네이트, 그리고 0.01 내지 50 중량-%, 바람직하게는 0.01 내지 30 중량-%의 폴리머 미립자를 함유한다. 상기 미립자는 바람직하게 실제로 1 내지 100 ㎛, 바람직하게는 1 내지 50 ㎛의 평균 미립자 크기를 갖는다.

미세 구조물을 방사선 방출 층의 표면 안으로 삽입하는 작업은 바람직하게 엠보싱 처리된 금속 롤러들에 의해서 이루어진다.

본 발명에 따른 방사선 방출 층은 일체형일 수 있다; 두 개 이상의 박막으로 이루어진 다층 복합물도 사용될 수 있다. 상기 복합물은 압출 가공에 의해서 제조될 수 있다. 대안적으로는 별도로 예비 제조된 박막들이 위·아래로 배치되어 서로 결합할 수 있다(소위 라이닝 또는 라미네이팅 작업).

압출 가공에 의해 하나의 박막을 제조하기 위하여 플라스틱 과립, 예를 들어 폴리카보네이트 과립이 압출 성형기의 충진 깔때기에 공급되고, 상기 깔때기를 통해 워엄 및 실린더로 이루어진 가소화 시스템 내부에 도달한다. 가소화 시스템 내에서는 플라스틱 재료의 이송 및 용융이 이루어진다. 플라스틱 용융물은 폭이 넓은 슬롯 노즐에 의해서 압착된다. 가소화 시스템과 폭이 넓은 슬롯 노즐 사이에는 필터 장치, 용융 펌프, 고정식 혼합 소자들 및 추가의 부품들이 배치될 수 있다. 상기 노즐을 벗어나는 용융물은 평활화 캘린더에 도달한다.

방사선 방출 층(의 매트릭스를)을 위한 또는 방사선 방출 층의 부분 층들(81, 82)을 위한 플라스틱으로서는 모든 투명한 열가소성 플라스틱이 사용될 수 있다: 폴리아크릴레이트, 폴리메틸메타크릴레이트(PMMA; Roehm 사(社)의 Plexiglas®), 시클로올레핀-코폴리머(COC; Ticona 사(社)의 Topas®; Nippon Zeon 사(社)의 Zenoex® 또는 Japan Synthetic Rubber 사(社)의 Apel®), 폴리술폰(BASF 사(社)의 Ultrason® 또는 Solvay 사(社)의 Udel®), 예컨대 PET 또는 PEN과 같은 폴리에스테르, 폴리카보네이트, 예컨대 PC/PET와 같은 폴리카보네이트/폴리에스테르-배합물, 폴리카보네이트/폴리시클로헥실-메탄올시클로헥산디카르복실레이트(PCCD; GE 사(社)의 Xylecs®) 및 폴리카보네이트/폴리부틸렌테레프탈레이트(PBT)-배합물.

바람직하게는 폴리카보네이트가 사용된다. 상기 물질은 이미 앞에서 설명된 바와 같이 OLED에 대한 굴절률 적응을 위해서 특히 적합하다. 박막을 제조하기에 적합한 폴리카보네이트는 공지된 모든 폴리카보네이트이다. 공지된 모든 폴리카보네이트는 호모폴리카보네이트, 코폴리카보네이트 및 열가소성 폴리에스테르카보네이트이다. 적합한 폴리카보네이트는 바람직하게 18.000 내지 40.000, 바람직하게는 26.000 내지 36.000 그리고 특히 28.000 내지 35.000의 평균 분자 중량()을 가지며, 이와 같은 수치는 광 분산에 의해 교정된 후에 디클로르메탄 내에서 또는 동일한 중량의 페놀/o-디클로르벤졸 내에서 상대적인 용액 점도를 측정함으로써 결정된 것이다.

폴리카보네이트의 제조는 바람직하게 위상 경계면 방법 또는 용융물-에스테르 교환 반응(transesterification) 방법에 따라서 이루어진다.

폴리카보네이트 합성을 위한 위상 경계면 방법은 문헌에 다양하게 기술되어 있다: 예를 들면 H. Schnell, Chemistry and Physics of Polycarbonates, Polymer Reviews, Vol. 9, Interscience Publishers, New York 1964, 33 페이지 이하, Polymer Reviews, Vol. 10, "Condensation Polymers by Interfacial and Solution Methods", Paul W. Morgan, Interscience Publishers, New York 1965, Kap. Ⅷ, 325 페이지, Dres. U. Grigo, K. Kircher 및 P. R-Mueller "Polycarbonate" in Becker/Braun, 플라스틱-핸드북, 3/1권, Polycarbonate Polyacetale, Polyester, Celluloseester, Carl Hanser 출판사 Muenchen, Wien 1992년, 118-145 페이지 그리고 유럽 공개 특허 출원서 제 0 517 044호가 참조된다.

적합한 디페놀은 예컨대 미국 공개 특허 출원서 제 2 999 835호, 3 148 172호, 2 991 273호, 3 217 367호, 4 982 014호 그리고 2 999 846호, 독일 공개 출원서 제 1 570 703호, 2 063 050호, 2 036 052호, 2 211 956호 및 3 832 396호, 프랑스 특허 출원서 제 1 561 518호, 단행본 "H. Schnell, Chemistry and Physics of Polycarbonates, Interscience Publishers, New York 1964, 28 페이지 이하; 102 페이지 이하," 그리고 "D.G. Legrand, J.T. Bendler, Handbook of Polycarbonate Science and Technology, Marcel Dekker New York 2000년, 72 페이지 이하"에 기술되어 있다.

폴리카보네이트의 제조는 또한 디아릴카보네이트 및 디페놀렌으로부터 공지된 폴리카보네이트 방법에 따라 용융물 내에서, 소위 용융물-에스테르 교환 반응 방법에 따라 이루어질 수 있으며, 이와 같은 방법들은 예컨대 WO-A 01/05866호 및 WO-A 01/05867호에 기술되어 있다. 그 외에 에스테르 교환 반응 방법(아세테이트 방법 및 페닐에스테르 방법)은 예를 들어 미국 공개 특허 출원서 제 34 94 885호, 43 86 186호, 46 61 580호, 46 80 371호 및 46 80 372호, 유럽 공개문 제 26 120호, 26 121호, 26 684호, 28 030호, 39 845호, 91 602호, 97 970호, 79 075호, 14 68 87호, 15 61 03호, 23 49 13호 및 24 03 01호 그리고 독일 공개문 제 14 95 626호 및 22 32 977호에 기술되어 있다.

호모폴리카보네이트 뿐만 아니라 코폴리카보네이트도 적합하다. 코폴리카보네이트를 제조하기 위하여 하이드록시-아릴옥시-말단기를 갖는 (사용될 디페놀렌의 전체 양을 기준으로) 1 내지 25 중량-%, 바람직하게는 2.5 내지 25 중량-%의 폴리디오르가노실록산이 사용될 수 있다. 상기 물질은 (예컨대 US 3 419 634호에) 공지되어 있거나 또는 문헌에 공지된 방법에 따라 제조될 수 있다. 폴리디오르가노실록산을 함유하는 코폴리카보네이트는 예컨대 독일 공개 출원서 제 33 34 782호에 기술되어 있다.

또한, 예컨대 WO 2000/26275호에 기술된 폴리에스테르카보네이트 및 블록-코폴리에스테르카보네이트도 적합하다.

방향족 폴리에스테르카보네이트를 제조하기 위한 방향족 디카르복실산디할로게나이드는 바람직하게 이소프탈산의 디산디클로라이드, 테레프탈산, 디페닐에테르-4,4'-디카르복실산 및 나프탈린-2,6-디카르복실산이다.

상기 방향족 폴리에스테르카보네이트는 선형일 뿐만 아니라 공지된 방식으로 잔기형일 수도 있다(이와 관련해서도 독일 공개 출원서 제 29 40 024호 및 독일 공개 출원서 제 30 07 934호를 참조할 것).

폴리디오르가노실록산-폴리카보네이트-블록폴리머는 또한 통상의 폴리실록산이 없는 열가소성 폴리카보네이트를 함유한 폴리디오르가노실록산-폴리카보네이트-블록코폴리머로 이루어진 혼합물일 수도 있으며, 이 경우 상기 혼합물 내에 포함된 폴리디오르가노실록산 구조 단위체들의 전체 함량은 약 2.5 내지 25 중량-%이다.

상기와 같은 폴리디오르가노실록산-폴리카보네이트-블록코폴리머는 예컨대 미국 특허 출원서 제 3 189 662호, 미국 특허 출원서 제 3 821 325호 그리고 미국 특허 출원서 제 3 832 419호에 공지되어 있다.

바람직한 폴리디오르가노실록산-폴리카보네이트-블록코폴리머는 알파, 오메가-비스하이드록시아릴옥시-말단기를 함유하는 폴리디오르가노실록산을 경우에 따라 잔기들을 통상적인 양으로 함께 사용해서 예컨대 2-위상 경계면 방법에 따라 다른 디페놀렌과 반응시킴으로써 제조되며(이와 관련해서는 H. Schnell, Chemistry and Physics of Polycarbonates Polymer Rev. Vol. Ⅸ, 27 페이지 이하, Interscience Publishers New York 1964년을 참조할 것), 이 경우 2-작용기성 페놀 반응물들의 비율은 각각 이와 같은 반응물들로부터 적합한 함량의 방향족 카보네이트 구조 단위체들 및 디오르가노실록시-단위체들이 얻어지도록 선택된다.

상기와 같은 알파, 오메가-비스하이드록시아릴옥시-말단기를 함유하는 폴리디오르가노실록산은 예컨대 US 3 419 634호에 공지되어 있다.

분산 입자용 아크릴레이트를 기본으로 하는 폴리머 미립자로서는 바람직하게 유럽 공개 출원서 제 634 445호에 공개된 바와 같은 미립자들이 사용된다.

상기 폴리머 미립자는 천연 고무 형태의 비닐폴리머로 이루어진 코어를 갖는다. 상기 천연 고무 형태의 비닐폴리머는 임의의 모노머의 호모- 또는 코폴리머일 수 있으며, 상기 물질은 적어도 하나의 에틸렌 형태의 불포화 기를 포함하며 그리고 ― 일반적으로 공지된 바와 같이 ― 수성 매체 내부의 에멀젼 중합 반응 조건 하에서 첨가 중합 반응을 개시한다. 이와 같은 모노머들은 US 4 226 752호의 칼럼 3, 40 - 62행에 나열되어 있다.

상기 폴리머 미립자는 대부분 바람직하게 천연 고무 알킬아크릴레이트 폴리머로 이루어진 코어를 포함하며, 이 경우 알킬 기는 2개 내지 8개의 탄소 원자를 갖고, 선택적으로는 코어의 전체 중량을 기준으로 0 내지 5 %의 교차 결합제 및 0 내지 5 %의 프로프(Pfropf) 교차 결합제와 공중합 반응한다. 상기 천연 고무 알킬아크릴레이트는 바람직하게 예를 들어 앞에서 언급된 바와 같은 50 %까지의 하나 또는 다수의 공중합 반응 가능한 비닐모노머와 공중합 반응한다. 교차 결합하는 그리고 프로프 교차 결합하는 적합한 모노머는 예를 들어 유럽 공개 출원서 제 0 269 324호에 기술되어 있다.

상기 폴리머 미립자들은 하나 또는 다수의 외피를 포함한다. 상기 하나의 외피 또는 상기 다수의 외피는 바람직하게 비닐호모- 또는 비닐코폴리머로부터 제조된다. 상기 외피(들)를 제조하기에 적합한 모노머는 미국 특허 번호 제 4 226 752호, 칼럼 4, 20 - 46행에 기록되어 있으며, 본 경우에 상기 출원서의 표시들이 참조된다. 하나의 외피 또는 다수의 외피는 바람직하게 메타크릴레이트, 아크릴레이트, 비닐라렌, 비닐카르복실레이트, 아크릴산 및/또는 메타크릴산으로 이루어진 폴리머이다.

상기 폴리머 미립자들은 투명한 플라스틱에, 바람직하게는 폴리카보네이트에 광 분산 특성을 제공하기에 유용하다.

상기 폴리머 미립자들은 바람직하게 적어도 0.5 ㎛, 바람직하게는 적어도 1 ㎛ 내지 최고 100 ㎛, 더 바람직하게는 2 내지 50 ㎛, 가장 바람직하게는 2 내지 30 ㎛의 평균 미립자 직경(중간 미립자-직경 또는 크기)을 갖는다. "평균 미립자 직경"(중간 미립자 직경)이란 수치 평균으로 이해될 수 있다. 바람직하게는 폴리머 미립자의 적어도 90%, 가장 바람직하게는 적어도 95%가 1 ㎛ 이상 내지 100 ㎛ 이하의 직경을 갖는다. 상기 폴리머 미립자는 바람직하게 자유롭게 흐르는 분말, 바람직하게는 콤팩트한 형태의 분말이다.

상기 폴리머 미립자들은 다음과 같이 제조될 수 있다: 일반적으로 코어 폴리머의 적어도 하나의 모노머 성분이 에멀젼 폴리머 미립자를 형성하면서 에멀젼 중합 반응될 수 있다. 상기 에멀젼 폴리머 미립자들은 코어 폴리머의 동일한 모노머 성분 또는 하나 또는 다수의 다른 모노머 성분에 의해서 팽창되고, 그리고 상기 모노머(들)는 에멀젼 폴리머 미립자 내에서 중합 반응한다. 이와 같은 팽창 및 중합 반응 과정은 미립자들이 원하는 코어 크기로 성장할 때까지 반복될 수 있다. 코어 폴리머 미립자들은 제 2 수성 모노머 에멀젼 내에서 현탁되고, 그리고 모노머(들)로 이루어진 폴리머 외피가 제 2 현탁액 내에서 폴리머 미립자 상에 중합 반응된다. 하나의 외피 또는 다수의 외피는 코어 폴리머 상에서 중합 반응된다. 코어/외피-폴리머 미립자의 제조는 유럽 공개 특허 출원서 제 0 269 324호 및 미국 특허 출원서 3,793,402호 및 3,808,180호에 기술되어 있다.

방사선 방출 층은 바람직하게 압출 가공에 의해서 제조된다.

압출 가공을 위하여 예컨대 폴리카보네이트-과립이 압출 성형기에 공급되고, 상기 압출 성형기의 가소화 시스템 내에서 용융된다. 플라스틱 용융물은 폭이 넓은 슬롯 노즐에 의해서 압착되는 동시에 변형되고, 평활화 캘린더의 롤러 간극 내에서 원하는 최종 형태로 되며, 평활화 롤러 및 주변 공기 상에서의 교체 냉각에 의해서 형태 고정된다. 압출 가공에 사용되는 용융물의 점도가 높은 폴리카보네이트는 통상적으로 260 내지 320 ℃의 용융 온도에서 가공되고, 그에 상응하게 가소화 실린더의 실린더 온도 그리고 노즐 온도가 설정된다.

폭이 넓은 슬롯 노즐 앞에 하나 또는 다수의 측면 압출 성형기 및 적합한 용융 어댑터를 사용함으로써, 다양한 조성의 폴리카보네이트 용융물 또는 ― 전술된 바와 같은 ― 다른 폴리머의 용융물도 서로 겹쳐서 배치되고, 그로 인해 다층의 박막이 형성된다(예를 들어 유럽 공개 출원서 제 0 110 221호 및 유럽 공개 출원서 제 0 110 238호를 참조할 것).

방사선 방출 층의 제조는 다음의 예를 참조해서 상세하게 설명된다:

광 분산 층 및 기하학적인 구조 층을 갖춘 2층 박막

실시 예 A) 컴파운딩(compounding)에 의한 마스터-배치(Master-Batch)의 제조:

마스터-배치의 제조는 종래의 2-워엄-컴파운딩 압출 성형기(예컨대 ZSK 32)에 의해 폴리카보네이트를 위한 250 내지 330 ℃의 통상적인 가공 온도에서 이루어진다.

다음과 같은 조성물을 함유하는 마스터-배치를 제조하였다:

1. 80 중량-%의 Makrolon® 3108 550115 (Bayer MaterialScience AG 사(社)의 폴리카보네이트(PC))

2. 2 내지 15 ㎛의 미립자 크기 그리고 8 ㎛의 평균 미립자 크기를 갖는 20 중량-%의 분산-미립자(Sekisui 사(社)의 Techpolymer® MBX 5).

방사선 방출 층의 제조를 위해서 사용되는 장치는 (ⅰ) 직경(D)이 105 mm이고 길이가 41xD인 하나의 워엄을 갖춘 주 압출 성형기를 구비하며; 상기 워엄은 탈기체(degassing) 구역을 갖는다; (ⅱ) 롤러가 수평으로 배열된 3-롤러-평활화 캘린더를 구비하며, 이 경우 제 3 롤러는 수평선에 대하여 +/- 45°만큼 선회할 수 있다; (ⅲ) 롤러 트랙을 구비하며; (ⅳ) 보호 박막을 양측에 제공하기 위한 장치를 구비하며; (ⅴ) 배출 장치를 구비하며; 그리고 ⅵ) 와인딩 스테이션을 구비한다.

다음과 같은 광 분산 조성물을 주 압출 성형기에 제공하였다:

1. 50.0 중량-%의 Makrolon® 3108 550115 (Bayer MaterialScience AG 사(社)의 폴리카보네이트(PC))

2. (위 A) 아래에 기술된 바와 같은) 50.0 중량-%의 마스터-배치

실시 예 B)

기하학적인 구조 Makrolon 2600을 갖는 층을 위한 재료의 과립을 공압출 성형기의 충진 깔때기에 제공하였다. 상기 압출 성형기의 가소화 시스템인 실린더/워엄 내에서 재료의 용융 및 이송을 실행하였다. 재료 용융물을 평활화 캘린더에 공급하였으며, 이때 상기 평활화 캘린더의 롤러는 아래의 표에 언급된 온도를 가졌다. (3개의 롤러로 이루어진) 평활화 캘린더 상에서 방사선 방출 층의 최종 형태를 형성하고 냉각시켰다. 롤러 2의 표면 안으로 도 4에 도시된 구조를 밀링하였다. 이때 반대 표면을 직조하기 위하여 고무-롤러를 사용하였다. 표면 구조화를 위해서 사용되는 고무-롤러는 Nauta Roll Corporation 사(社)의 미국 출원서 제 4 368 240호에 공개되어 있다. 그 다음에 이어서 박막을 배출 장치를 통해 이송하였다.

| 처리 파라미터 | |

| 주 압출 성형기의 온도 | 약 275 ℃ |

| 공압출 성형기의 온도 | 약 260 ℃ |

| 방향 전환 헤드의 온도 | 약 285 ℃ |

| 노즐의 온도 | 약 300 ℃ |

| 주 압출 성형기의 회전수 | 45 min-1 |

| 고무 롤러 1의 온도 | 약 24 ℃ |

| 롤러 2의 온도 | 약 72 ℃ |

| 롤러 3의 온도 | 약 131 ℃ |

| 배출 속도 | 21.5 m/min |

분산 센터를 포함하는 부분 층 또는 방사선 방출 층의 분산 특성은 신뢰할 수 있게 그리고 특히 간단한 방식으로 아래와 같은 Henyey-Greenstein-위상 함수 P

를 이용해서 기술될 수 있다.

상기 함수에서 는 방사선 방출 층으로 입사되는 방사선과 분산 후의 상기 방사선 사이의 중간 각이다. 방사선 방출 층 내에서 투과가 이루어지면, 는 배출 측에서 입사되는 방사선의 (가상의) 연장부와 배출되는 방사선 사이에서 형성된다.

분산-이방성 팩터 g(g-팩터)는 방사선 방출 층의 분산 특성들을 기술한다. 상기 g-팩터는 -1과 1 사이에 놓이며, 이 경우 -1의 값은 미러 형태의 역 분산이고, 0의 값은 등방성 분산이며, 그리고 1의 값은 방사선 파형의 불변에 상응한다. 0보다 넓은 범위 안에 있는 g-팩터들은 전방 분산을 표시한다. 상기 g-팩터는 실험적으로 접근할 수 있다.

한 바람직한 실시 예에서 방사선 방출 층(8) 또는 분산 영역을 포함하는 부분 층(81)은 상기 g-팩터가 0.3 내지 0.9, 바람직하게는 0.5 내지 0.7이 되도록 형성되었다. 그럼으로써 방출될 수 있는 방사선 파워가 현저하게 증가할 수 있다.

도 5a, 도 5b 및 도 5c는 OLED를 위한 관찰 각(0 - 90°)에 따른 방출되는 방사선 파워의 비율을 보여준다. 추가로 람베르트 방사체의 방사 프로파일이 도시되어 있다. 측정을 위하여 백색 광을 발생시키는 OLED가 사용되었다. 사용된 OLED는 두 개의 부분층으로 이루어지고 두께가 188 ㎛(구조 소자를 갖춘 부분 층) 및 300 ㎛(분산 입자들을 함유한 부분 층)인 하나의 방사선 방출 층을 갖는다. 기판에 상대적으로 더 가깝게 배치된 부분 층은 분산 입자로서 10 중량-%의 (Sekisui 사(社)의) Techpolymer MBX 5를 그리고 매트릭스 재료로서 Makrolon 3108을 포함한다. 모든 테스트는 4.3 mA/cm2의 전류 밀도에서 함께 실시되었다. 이때 도 5a 내지 도 5c에 도시된 0°의 관찰 각은 (전술된 바와 같이) 표면 법선 또는 법선 벡터를 따라서 진행하는 관찰 각에 상응한다.

도 5a는 상호 떨어진 상태로 존재하는 부분 층을 갖는 마이크로 렌즈의 형태로 형성된 미세 구조물을 갖춘 장치에 대한 표준화된 방사 프로파일을 실선으로 보여준다(상호 간격은 기하학적인 구조 소자를 포함하는 부분 층의 표면 거칠기에 의해서 구현된다). 방사선 방출 층을 구비하지 않는 상응하는 장치의 표준화된 방사 프로파일은 파선으로 도시되었다. 점선은 람베르트 방사체의 방사 프로파일을 보여준다. 상기와 같이 형성된 방사선 방출 층을 구비하는 OLED는 특히 조명할 대상물로부터 비교적 멀리 떨어져서 배치된 방사선 소스들(예컨대 공간 내부의 천장 램프)용으로 적합하다; 특히 관찰 각들이 -30 내지 +30°인 경우에 방출되는 방사선의 세기는 방사선 방출 층이 없는 장치의 방사선 세기에 비해 증가하였다.

도 5b는 도 4에 형성된 바와 같은 미세 구조물을 갖춘 장치에 대한 표준화된 방사 프로파일을 보여준다. 이때 개별 구조 소자들은 회전 대칭의 구조를 가지며(구조물의 높이: 70 내지 74 ㎛, 최고점의 간격: 103 ㎛), 그리고 상호 떨어져서 배치된 부분 층들이 존재한다(상호 간격은 기하학적인 구조 소자들을 포함하는 부분 층의 표면 거칠기에 의해서 구현된다) ― 실선으로 표시됨. 방사선 방출 층을 구비하지 않는 상응하는 장치의 표준화된 방사 프로파일은 파선으로 도시되었다. 점선은 람베르트 방사체의 방사 프로파일을 보여준다. 상기와 같이 형성된 방사선 방출 층을 구비하는 OLED는 특히 조명할 대상물에 상대적으로 가깝게 배치된 방사선 소스들(예컨대 작업장 또는 식탁을 조명하기 위한 책상 조명)용으로 적합하다; 관찰 각들이 -30 내지 +30°인 경우에 뿐만 아니라 관찰 각들이 -30 내지 -45° 혹은 +30 내지 +45°인 경우에도 방출되는 방사선의 세기는 방사선 방출 층이 없는 장치의 방사선 세기에 비해 증가하였다.

도 5c는 도 5b의 방사 프로파일을 표준화되지 않은 형태로 보여준다.

본 발명에 따른 OLED에 의해서는 효율이 상승할 수 있고, 표면 법선을 따라서 측정된 휘도도 현저하게 상승할 수 있다. 본 발명에 따른 OLED의 광 효율은 일반적인 경우에 적어도 20 lm/W이고, 그와 동시에 0°에서의 휘도는 일반적인 경우에 적어도 1400 cd/m2이다: 상기 0°에서의 휘도와 상관없이 광 효율은 바람직하게 적어도 22 lm/W이다; 상기 광 효율과 상관없이 0°에서의 휘도는 통상적으로 적어도 1550 cd/m2, 바람직하게는 적어도 1650 cd/m2 그리고 특히 바람직하게는 적어도 1800 cd/m2이다.

아래의 표는 효율의 상승 및 표면 법선을 따라서 측정된 휘도의 증가를 구체적인 실시 예들을 참조해서 설명해준다. 측정들은 도 5a 내지 도 5c에 기술된 바와 같은 장치를 이용해서 실행되었다.

| 입자-함량□[중량-%] / 두께◇[㎛] | 기하학적인 구조 소자들 | 상호 떨어져서 배치된 부분 층들 | 광 효율 [lm/W] | 0°에서의 휘도 [cd/m2] |

| 4 / 100 | MLA | 예 | 20.7 | 1597 |

| 10 / 100 | MLA | 예 | 23.0 | 1819 |

| 10 / 200 | MLA | 예 | 22.3 | 1834 |

| 10 / 300 | MLA | 예 | 22.5 | 1858 |

| 층이 없음 | MLA | 예 | 17.5 | 1457 |

| 2 / 300 | MLA | 아니오 | 1422 | |

| 층이 없음 | MLA | 아니오 | 1579 | |

| 2 / 300 | 층이 없음 | 아니오 | 1207 | |

| 방사선 방출 층이 없음 | 21.5 | 981 | ||

* MLA = Mikrolinsen-Array

□ 분산 입자로서 (Sekisui 사(社)의) Techpolymer MBX 5가 매트릭스로서의 Makrolon 3108에 사용되었다

◇ 분산 입자를 포함하는 부분 층의 층 두께

모든 테스트는 4.3 mA/cm2의 전류 밀도에서 실시되었다.

상기 표로부터 알 수 있는 사실은, (마이크로 렌즈-어레이 형태의) 기하학적인 구조 소자들이 규칙적으로 배치된 미세 구조물을 갖춘 장치에 의해서는 0°에서의 휘도가 현저하게 증가했다는 것이다. 추가의 증가는 상호 떨어져서 배치된 부분 층들을 갖춘 장치에 의해서 구현될 수 있다. 상기 표로부터 알 수 있는 또 다른 사실은, 입자 함량의 증가에 의해서는 0°에서의 휘도뿐만 아니라 광 효율도 현저히 상승하고, 상기 입자를 포함하는 층의 층 두께가 상승할 때에 0°에서의 휘도도 추가로 상승한다는 것이다.

특히 관찰 각들이 0 내지 45°인 경우에 방출이 증가한다는 사실 이외에 본 발명에 따른 방사선 방출 층의 추가의 장점은 컬러 위치에서의 변동이 줄어들 수 있다는 것이다. 상기 컬러 위치는 특히 사각(angle of view)에 의해서 변경될 수 있다. 이와 같은 컬러 위치 변동은 다수의 OLED에서 고유하게 존재한다. 컬러 위치 변동, 즉 CIE(Commission internationale de 1'eclairage: 국제 조명 위원회)에 따른 x- 및/또는 y-좌표에서의 변동은 본 발명에 따른 방사선 방출 층에 의해서 줄어들 수 있다(도 6 참조). 일반적인 경우에 본 발명에 따른 장치들에서 컬러 위치 Δx 및 Δy의 변동에 대해서는 일반적으로 다음과 같은 내용이 적용된다(0 내지 45°의 관찰 각을 위한 측정시에): Δx ≤ 0.1 그리고/또는 Δy ≤ 0.05. 종종 심지어는 Δx ≤ 0.07 그리고/또는 Δy ≤ 0.025가 적용되고, 다수의 경우에는 또한 Δx ≤ 0.04 그리고/또는 Δy ≤ 0.015도 적용된다. 이때 Δx와 Δy의 차이는 다음과 같이 규정된다: Δx = xmax - xmin 그리고 Δy = ymax - ymin이며, 이 경우 xmax 및 ymax는 0 내지 45°의 관찰 각을 위해 측정된 최대 x- 또는 y-값을 나타내고, xmin 및 ymin은 0 내지 45°의 관찰 각을 위해 측정된 최소 x- 또는 y-값을 나타낸다.

도 6a는 0 ° 내지 70°(5°-단계로 측정됨)의 방출-(혹은 관찰-)각을 위한 CIE-좌표를 보여준다. 상호 떨어져서 존재하는 부분 층들을 갖는 마이크로 렌즈의 형태로 형성된 미세 구조물의 배열 상태를 위한 측정점들은 속이 완전히 채워진 정사각형으로 표시되었다(도 5a ― 의 실선 ― 도 동일한 배열 상태를 기초로 한다). 그러나 분산 입자를 포함하는 층 없이 상호 떨어져서 존재하는 부분 층들을 갖는 마이크로 렌즈의 형태로 형성된 미세 구조물의 동일한 배열 상태를 위한 측정점들은 속이 완전히 채워지지 않은 정사각형으로 표시되었다. 방사선 방출 층을 갖지 않는 상응하는 배열 상태를 위한 측정점들은 삼각형으로 도시되었다(0°-값은 약 0.39의 x-값을 갖는다; 도 5a ― 의 실선 ― 도 동일한 배열 상태를 기초로 한다).

도 6b는 0 ° 내지 75°의 방출-(혹은 관찰-)각을 위한 CIE-좌표를 보여준다. 상호 떨어져서 존재하는 부분 층들을 갖는 도 4에 따른 미세 구조물의 배열 상태를 위한 측정값들은 실선으로 표시되었다(도 5b ― 의 실선 ― 도 동일한 배열 상태를 기초로 한다). 방사선 방출 층을 갖지 않는 상응하는 배열 상태를 위한 측정값들은 점선으로 도시되었다(0°-값은 약 0.415의 x-값을 갖는다; 도 5b ― 의 파선 ― 도 동일한 배열 상태를 기초로 한다).

도 6c는 0 ° 내지 70°(5°- 단계로 측정됨)의 방출-(혹은 관찰-)각을 위한 CIE-좌표를 보여준다. 마이크로 렌즈의 형태로 형성된 미세 구조물의 배열 상태를 위한 측정점들은 속이 완전히 채워진 정사각형으로 표시되었다. 도 6a와 달리 본 경우에는 상호 떨어져서 배치되지 않은 부분 층들을 갖는 실시 예가 존재한다. 그러나 분산 입자를 포함하는 부분 층이 없는 마이크로 렌즈의 형태로 형성된 미세 구조물의 동일한 배열 상태를 위한 측정점들은 속이 완전히 채워지지 않은 정사각형으로 표시되었다. 그러나 분산 입자를 갖는 미세 구조물이 없는 배열 상태를 위한 측정점들은 속이 완전히 채워지지 않은 원으로 표시되었다. 방사선 방출 층이 없고 분산 입자를 갖지 않는 상응하는 배열 상태를 위한 측정점들은 삼각형으로 도시되었다.

본 발명은 실시 예들을 참조로 하는 상세한 설명에 의해서 한정되지 않는다. 오히려 본 발명은 각각의 새로운 특징 그리고 각각의 특징 조합을 포함하며, 이 경우 특히 각각의 특징 조합은 특허청구범위에 포함되어 있다.

Claims (15)

- 방사선 발생 장치로서,

1차 방사선을 발생시키는 유기 방사선 발생 기능 층 및 상기 1차 방사선의 빔 경로 안에 배치된 방사선 방출 층을 포함하는 방사선 발생 장치에 있어서,

상기 방사선 방출 층은 방사선 발생 기능 층으로부터 떨어져서 마주한 측에 규칙적으로 배치된 기하학적인 구조 소자들을 갖춘 미세 구조물을 구비하며, 그리고

상기 방사선 방출 층은 적어도 부분 영역에 1차 방사선의 분산을 야기하는 구역들을 포함하는,

방사선 발생 장치. - 제 1 항에 있어서,

상기 광 분산 구역이 입자, 중공 입자 및 기포를 포함하는,

방사선 발생 장치. - 제 1 항 또는 제 2 항에 있어서,

상기 광 분산 구역들이 0.5 내지 100 ㎛, 특히 2 내지 20 ㎛의 평균 직경을 갖는,

방사선 발생 장치. - 제 1 항 내지 제 3 항 중 어느 한 항에 있어서,

상기 기하학적인 구조 소자들 볼 세그먼트의 유형에 따른 구조 소자들, 회전 타원체 세그먼트의 유형에 따른 구조 소자들, 피라미드의 유형에 따른 구조 소자 및 원뿔의 유형에 따른 구조 소자들 또는 상기 구조 소자들의 혼합 형태로부터 선택되는,

방사선 발생 장치. - 제 1 항 내지 제 4 항 중 어느 한 항에 있어서,

상기 기하학적인 구조 소자의 최고점으로부터 상기 구조 소자의 베이스까지 뻗는 각각의 평탄한 곡선이 방사선 발생 층을 향하는 최하부 1/3 지점에서는 단지 상기 평탄한 곡선의 상응하는 최상부 1/3 지점의 곡률보다 더 작은 곡률만을 갖는,

방사선 발생 장치. - 제 1 항 내지 제 5 항 중 어느 한 항에 있어서,

상기 기하학적인 구조 소자가 다각형의 바닥면을 갖는,

방사선 발생 장치. - 제 1 항 내지 제 6 항 중 어느 한 항에 있어서,

상기 미세 구조물이 금속 롤러에 의해서 방사선 방출 층의 표면 안에 임프린팅 될 수 있는,

방사선 발생 장치. - 제 1 항 내지 제 7 항 중 어느 한 항에 있어서,

서로 이웃하는 기하학적인 구조 소자들의 최고점들이 30 내지 500 ㎛, 특히 100 내지 250 ㎛의 간격을 갖는,

방사선 발생 장치. - 제 1 항 내지 제 8 항 중 어느 한 항에 있어서,

상기 방사선 방출 층이 1차 방사선의 분산을 야기하는 구역들 이외에 상기 1차 방사선을 투과시키는 폴리머, 특히 폴리카보네이트를 포함하는 매트릭스를 갖는,

방사선 발생 장치. - 제 1 항 내지 제 9 항 중 어느 한 항에 있어서,

상기 기하학적인 구조 소자들의 영역에 1차 방사선의 분산을 야기하는 부분 영역들이 전혀 제공되지 않은,

방사선 발생 장치. - 제 1 항 내지 제 10 항 중 어느 한 항에 있어서,

상기 방사선 방출 층이 각각 기판, 배리어 층 또는 투명한 전극의 방사선 발생 기능 층으로부터 떨어져서 마주한 측에 직접 배치된,

방사선 발생 장치. - 제 1 항 내지 제 11 항 중 어느 한 항에 있어서,

상기 방사선 방출 층이 상호 떨어져서 배치된 두 개 이상의 부분 층을 포함하며,

상기 부분 층들 사이에 가스가 존재하며, 그리고 또한

상기 부분 층들의 서로를 향하고 있는 경계면들은 실제로 서로 평행하게 뻗고, 방사선 발생 기능 층을 향하는 상기 방사선 방출 층의 면에 대하여 실제로 평행하게 뻗는,

방사선 발생 장치. - 제 1 항 내지 제 12 항 중 어느 한 항에 있어서,

상기 상호 떨어져서 배치된 부분 층들 사이에 지지 구조물, 특히 투명한 재료로 이루어진 지지 구조물이 배치된,

방사선 발생 장치. - 제 1 항 내지 제 13 항 중 어느 한 항에 있어서,

OLED로 형성된,