KR101908230B1 - 표시 장치의 제조 방법 - Google Patents

표시 장치의 제조 방법 Download PDFInfo

- Publication number

- KR101908230B1 KR101908230B1 KR1020170064616A KR20170064616A KR101908230B1 KR 101908230 B1 KR101908230 B1 KR 101908230B1 KR 1020170064616 A KR1020170064616 A KR 1020170064616A KR 20170064616 A KR20170064616 A KR 20170064616A KR 101908230 B1 KR101908230 B1 KR 101908230B1

- Authority

- KR

- South Korea

- Prior art keywords

- insulating film

- region

- film

- display device

- organic molecules

- Prior art date

Links

- 238000004519 manufacturing process Methods 0.000 title claims description 48

- 239000000758 substrate Substances 0.000 claims abstract description 35

- 238000000034 method Methods 0.000 claims description 37

- 239000011810 insulating material Substances 0.000 claims description 26

- 238000009832 plasma treatment Methods 0.000 claims description 12

- 239000007788 liquid Substances 0.000 claims description 10

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical group O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 claims description 8

- 229910052814 silicon oxide Inorganic materials 0.000 claims description 8

- 239000007789 gas Substances 0.000 claims description 7

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 claims description 6

- 239000001301 oxygen Substances 0.000 claims description 6

- 229910052760 oxygen Inorganic materials 0.000 claims description 6

- 229910021417 amorphous silicon Inorganic materials 0.000 claims description 5

- SPSPIUSUWPLVKD-UHFFFAOYSA-N 2,3-dibutyl-6-methylphenol Chemical compound CCCCC1=CC=C(C)C(O)=C1CCCC SPSPIUSUWPLVKD-UHFFFAOYSA-N 0.000 claims description 4

- 235000010354 butylated hydroxytoluene Nutrition 0.000 claims description 4

- 150000003014 phosphoric acid esters Chemical class 0.000 claims description 4

- 150000003021 phthalic acid derivatives Chemical class 0.000 claims description 4

- -1 siloxanes Chemical class 0.000 claims description 4

- 230000000873 masking effect Effects 0.000 claims description 3

- 239000011368 organic material Substances 0.000 claims description 3

- 239000010410 layer Substances 0.000 description 44

- 238000007789 sealing Methods 0.000 description 41

- 239000000463 material Substances 0.000 description 19

- 230000015572 biosynthetic process Effects 0.000 description 15

- 229910052581 Si3N4 Inorganic materials 0.000 description 14

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical compound N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 description 14

- 238000005268 plasma chemical vapour deposition Methods 0.000 description 8

- 239000003566 sealing material Substances 0.000 description 8

- GQPLMRYTRLFLPF-UHFFFAOYSA-N Nitrous Oxide Chemical compound [O-][N+]#N GQPLMRYTRLFLPF-UHFFFAOYSA-N 0.000 description 6

- 239000004925 Acrylic resin Substances 0.000 description 5

- 229920000178 Acrylic resin Polymers 0.000 description 5

- 238000009413 insulation Methods 0.000 description 5

- 230000002093 peripheral effect Effects 0.000 description 5

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 5

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 4

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 4

- 230000004888 barrier function Effects 0.000 description 4

- PMHQVHHXPFUNSP-UHFFFAOYSA-M copper(1+);methylsulfanylmethane;bromide Chemical compound Br[Cu].CSC PMHQVHHXPFUNSP-UHFFFAOYSA-M 0.000 description 4

- LIVNPJMFVYWSIS-UHFFFAOYSA-N silicon monoxide Chemical compound [Si-]#[O+] LIVNPJMFVYWSIS-UHFFFAOYSA-N 0.000 description 4

- VZGDMQKNWNREIO-UHFFFAOYSA-N tetrachloromethane Chemical compound ClC(Cl)(Cl)Cl VZGDMQKNWNREIO-UHFFFAOYSA-N 0.000 description 4

- NIXOWILDQLNWCW-UHFFFAOYSA-N acrylic acid group Chemical group C(C=C)(=O)O NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 description 3

- 230000000903 blocking effect Effects 0.000 description 3

- 238000007796 conventional method Methods 0.000 description 3

- 238000000151 deposition Methods 0.000 description 3

- 229910052751 metal Inorganic materials 0.000 description 3

- 239000002184 metal Substances 0.000 description 3

- 239000001272 nitrous oxide Substances 0.000 description 3

- 230000000149 penetrating effect Effects 0.000 description 3

- 229920001721 polyimide Polymers 0.000 description 3

- 238000004544 sputter deposition Methods 0.000 description 3

- 239000000126 substance Substances 0.000 description 3

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 2

- 229910052782 aluminium Inorganic materials 0.000 description 2

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 2

- 229910052786 argon Inorganic materials 0.000 description 2

- 230000007547 defect Effects 0.000 description 2

- KPUWHANPEXNPJT-UHFFFAOYSA-N disiloxane Chemical class [SiH3]O[SiH3] KPUWHANPEXNPJT-UHFFFAOYSA-N 0.000 description 2

- 239000003822 epoxy resin Substances 0.000 description 2

- 230000008595 infiltration Effects 0.000 description 2

- 238000001764 infiltration Methods 0.000 description 2

- 230000009545 invasion Effects 0.000 description 2

- 229910052757 nitrogen Inorganic materials 0.000 description 2

- 230000035515 penetration Effects 0.000 description 2

- 229920000647 polyepoxide Polymers 0.000 description 2

- 239000009719 polyimide resin Substances 0.000 description 2

- 238000002203 pretreatment Methods 0.000 description 2

- 230000002265 prevention Effects 0.000 description 2

- 230000003252 repetitive effect Effects 0.000 description 2

- 239000011347 resin Substances 0.000 description 2

- 229920005989 resin Polymers 0.000 description 2

- 229910052710 silicon Inorganic materials 0.000 description 2

- 239000010703 silicon Substances 0.000 description 2

- 229920002050 silicone resin Polymers 0.000 description 2

- 239000002356 single layer Substances 0.000 description 2

- 238000001179 sorption measurement Methods 0.000 description 2

- 239000004642 Polyimide Substances 0.000 description 1

- 239000002313 adhesive film Substances 0.000 description 1

- 238000005229 chemical vapour deposition Methods 0.000 description 1

- 239000004020 conductor Substances 0.000 description 1

- 230000006866 deterioration Effects 0.000 description 1

- 229910003437 indium oxide Inorganic materials 0.000 description 1

- RHZWSUVWRRXEJF-UHFFFAOYSA-N indium tin Chemical compound [In].[Sn] RHZWSUVWRRXEJF-UHFFFAOYSA-N 0.000 description 1

- PJXISJQVUVHSOJ-UHFFFAOYSA-N indium(iii) oxide Chemical compound [O-2].[O-2].[O-2].[In+3].[In+3] PJXISJQVUVHSOJ-UHFFFAOYSA-N 0.000 description 1

- 229910010272 inorganic material Inorganic materials 0.000 description 1

- 239000011147 inorganic material Substances 0.000 description 1

- 230000002940 repellent Effects 0.000 description 1

- 239000005871 repellent Substances 0.000 description 1

- 238000002834 transmittance Methods 0.000 description 1

- OYQCBJZGELKKPM-UHFFFAOYSA-N zinc indium(3+) oxygen(2-) Chemical compound [O-2].[Zn+2].[O-2].[In+3] OYQCBJZGELKKPM-UHFFFAOYSA-N 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K59/00—Integrated devices, or assemblies of multiple devices, comprising at least one organic light-emitting element covered by group H10K50/00

- H10K59/80—Constructional details

- H10K59/87—Passivation; Containers; Encapsulations

- H10K59/871—Self-supporting sealing arrangements

- H10K59/8722—Peripheral sealing arrangements, e.g. adhesives, sealants

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K71/00—Manufacture or treatment specially adapted for the organic devices covered by this subclass

-

- H01L51/5253—

-

- H01L27/3244—

-

- H01L51/5246—

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K71/00—Manufacture or treatment specially adapted for the organic devices covered by this subclass

- H10K71/10—Deposition of organic active material

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K71/00—Manufacture or treatment specially adapted for the organic devices covered by this subclass

- H10K71/20—Changing the shape of the active layer in the devices, e.g. patterning

- H10K71/231—Changing the shape of the active layer in the devices, e.g. patterning by etching of existing layers

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K59/00—Integrated devices, or assemblies of multiple devices, comprising at least one organic light-emitting element covered by group H10K50/00

- H10K59/10—OLED displays

- H10K59/12—Active-matrix OLED [AMOLED] displays

- H10K59/131—Interconnections, e.g. wiring lines or terminals

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K59/00—Integrated devices, or assemblies of multiple devices, comprising at least one organic light-emitting element covered by group H10K50/00

- H10K59/80—Constructional details

- H10K59/87—Passivation; Containers; Encapsulations

- H10K59/873—Encapsulations

Landscapes

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Electroluminescent Light Sources (AREA)

Abstract

복수의 표시 소자가 배열된 표시 영역을 갖는 기판의, 표시 영역을 포함하는 면에 제1 절연막을 형성하고, 제1 절연막의 기판과는 반대측의 제1 면의 대략 전체면에 유기 분자를 흡착시키고, 제1 절연막의 제1 면에 있어서, 표시 영역을 포함하고, 제1 절연막의 단부에 이르지 않는 내측의 영역으로서 획정되는 제1 영역에 흡착하는 유기 분자를 제거하고, 제1 절연막에 있어서 유기 분자가 제거된 제1 영역에 제2 절연막을 형성하고, 제1 절연막의 제1 영역 밖에 흡착된 유기 분자를 제거하고, 제1 절연막 및 제2 절연막 위에, 제2 절연막의 외측에서 제1 절연막과 접하는 제3 절연막을 형성하는 것을 포함하는 표시 장치의 제조 방법이 제공된다.

Description

본 발명은 표시 장치의 제조 방법에 관한 것이다.

표시 장치는, 각 화소에 발광 소자가 설치되고, 개별로 발광을 제어함으로써 화상을 표시한다. 예를 들어 발광 소자로서 유기 EL 소자를 사용하는 유기 EL 표시 장치에 있어서는, 각 화소에 유기 EL 소자가 설치되고, 유기 EL 소자는, 애노드 전극 및 캐소드 전극으로 이루어지는 1쌍의 전극 사이에 유기 EL 재료를 포함하는 층(이하, 「유기 EL층」이라고 한다)을 끼운 구조를 갖고 있다. 유기 EL 표시 장치는, 애노드 전극이 화소마다 개별 화소 전극으로서 설치되고, 캐소드 전극은 복수의 화소에 걸쳐 공통된 전위가 인가되는 공통 화소 전극으로서 설치되어 있다. 유기 EL 표시 장치는, 이 공통 화소 전극의 전위에 대하여, 화소 전극의 전압을 화소마다 인가함으로써, 화소의 발광을 제어하고 있다.

유기 EL층은 수분에 매우 약하여, 외부로부터 패널 내부로 수분이 침입하여, 유기 EL층에 도달하면 다크 스폿이라고 불리는 비점등 영역이 발생할 수 있다. 그래서, 유기 EL층으로의 수분의 침입을 방지하기 위하여, 유기 EL 소자가 배열된 표시 영역의 구조를 덮도록, 밀봉막을 형성하는 대책이 세워져 있다.

밀봉막으로서는, 주로 유기 절연막과, 유기 절연막의 측면 및 상하면을 무기 절연막으로 적층한 구조가 일반적으로 사용된다. 측면 방향의 수분의 침투를 방지하기 위하여, 유기 절연막을 배치하는 영역의 단부는, 상하면의 무기 절연막에 의해 밀봉되어 있을 필요가 있다. 단부의 위치 결정으로서는, 예를 들어 일본 특허 공개 제2008-165251호 공보에, 유기 절연막을 배치하는 영역을 막음부로 둘러싸, 유기 절연막이 막음부의 내측에 막혀 형성되는 방법이 개시되어 있다. 그러나, 최근의 프레임폭 협소화에 수반하여 표시 영역 외주부를 최대한 좁힐 필요가 있어, 유기 절연막의 단부의 위치 제어가 점점 곤란해지고 있다.

본 발명의 일 실시 형태에 의하면, 복수의 표시 소자가 배열된 표시 영역을 갖는 기판의, 표시 영역을 포함하는 면에 제1 절연막을 형성하고, 제1 절연막의 기판과는 반대측의 제1 면의 대략 전체면에 유기 분자를 흡착시키고, 제1 절연막의 제1 면에 있어서, 표시 영역을 포함하고, 제1 절연막의 단부에 이르지 않는 내측의 영역으로서 획정되는 제1 영역에 흡착하는 유기 분자를 제거하고, 제1 절연막에 있어서 유기 분자가 제거된 제1 영역에 제2 절연막을 형성하고, 제1 절연막의 제1 영역 밖에 흡착된 유기 분자를 제거하고, 제1 절연막 및 제2 절연막 위에, 제2 절연막의 외측에서 제1 절연막과 접하는 제3 절연막을 형성하는 것을 포함하는 표시 장치의 제조 방법이 제공된다.

본 발명의 일 실시 형태에 의하면, 복수의 표시 소자가 배열된 표시 영역을 갖는 기판의, 표시 영역을 포함하는 면에 제1 절연막을 형성하고, 제1 절연막의 기판과는 반대측의 제1 면에 있어서, 표시 영역을 포함하고, 제1 절연막의 단부에 이르지 않는 내측의 영역으로서 획정되는 제1 영역을 마스크한 제1 절연막에 유기 분자를 흡착시키고, 제1 절연막에 있어서 유기 분자가 흡착되지 않는 제1 영역에 제2 절연막을 형성하고, 제1 절연막의 제1 영역 밖에 흡착된 유기 분자를 제거하고, 제1 절연막 및 제2 절연막 위에, 제2 절연막의 외측에서 제1 절연막과 접하는 제3 절연막을 형성하는 것을 포함하는 표시 장치의 제조 방법이 제공된다.

본 발명의 일 실시 형태에 의하면, 복수의 표시 소자가 배열된 표시 영역을 갖는 기판의, 표시 영역을 포함하는 면에 제1 절연막을 형성하고, 제1 절연막의 기판과는 반대측의 제1 면에 있어서, 표시 영역을 포함하고, 제1 절연막의 단부에 이르지 않는 내측의 영역으로서 획정되는 제1 영역 이외를 마스크한 제1 절연막에 밀착막을 형성하고, 제1 절연막에 있어서 밀착막이 형성된 제1 영역에 제2 절연막을 형성하고, 제1 절연막 및 제2 절연막 위에, 제2 절연막의 외측에서 제1 절연막과 접하는 제3 절연막을 형성하는 것을 포함하는 표시 장치의 제조 방법이 제공된다.

도 1은 본 발명의 일 실시 형태에 관한 제조 방법을 사용하여 제작된 표시 장치의 개략 구성을 도시하는 사시도.

도 2는 본 발명의 일 실시 형태에 관한 제조 방법을 사용하여 제작된 표시 장치의 개략 구조를 도시하는 평면도.

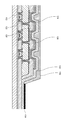

도 3은 본 발명의 일 실시 형태에 관한 제조 방법을 사용하여 제작된 표시 장치의 개략 구조를 도시하는 단면도.

도 4a는 본 발명의 일 실시 형태에 관한 표시 장치의 제조 방법을 도시하는 단면도.

도 4b는 본 발명의 일 실시 형태에 관한 표시 장치의 제조 방법을 도시하는 단면도.

도 4c는 본 발명의 일 실시 형태에 관한 표시 장치의 제조 방법을 도시하는 단면도.

도 4d는 본 발명의 일 실시 형태에 관한 표시 장치의 제조 방법을 도시하는 단면도.

도 4e는 본 발명의 일 실시 형태에 관한 표시 장치의 제조 방법을 도시하는 단면도.

도 4f는 본 발명의 일 실시 형태에 관한 표시 장치의 제조 방법을 도시하는 단면도.

도 5a는 본 발명의 일 실시 형태에 관한 표시 장치의 제조 방법을 도시하는 단면도.

도 5b는 본 발명의 일 실시 형태에 관한 표시 장치의 제조 방법을 도시하는 단면도.

도 5c는 본 발명의 일 실시 형태에 관한 표시 장치의 제조 방법을 도시하는 단면도.

도 5d는 본 발명의 일 실시 형태에 관한 표시 장치의 제조 방법을 도시하는 단면도.

도 5e는 본 발명의 일 실시 형태에 관한 표시 장치의 제조 방법을 도시하는 단면도.

도 6은 본 발명의 일 실시 형태에 관한 제조 방법을 사용하여 제작된 표시 장치의 개략 구조를 도시하는 단면도.

도 7a는 본 발명의 일 실시 형태에 관한 표시 장치의 제조 방법을 도시하는 단면도.

도 7b는 본 발명의 일 실시 형태에 관한 표시 장치의 제조 방법을 도시하는 단면도.

도 7c는 본 발명의 일 실시 형태에 관한 표시 장치의 제조 방법을 도시하는 단면도.

도 7d는 본 발명의 일 실시 형태에 관한 표시 장치의 제조 방법을 도시하는 단면도.

도 7e는 본 발명의 일 실시 형태에 관한 표시 장치의 제조 방법을 도시하는 단면도.

도 2는 본 발명의 일 실시 형태에 관한 제조 방법을 사용하여 제작된 표시 장치의 개략 구조를 도시하는 평면도.

도 3은 본 발명의 일 실시 형태에 관한 제조 방법을 사용하여 제작된 표시 장치의 개략 구조를 도시하는 단면도.

도 4a는 본 발명의 일 실시 형태에 관한 표시 장치의 제조 방법을 도시하는 단면도.

도 4b는 본 발명의 일 실시 형태에 관한 표시 장치의 제조 방법을 도시하는 단면도.

도 4c는 본 발명의 일 실시 형태에 관한 표시 장치의 제조 방법을 도시하는 단면도.

도 4d는 본 발명의 일 실시 형태에 관한 표시 장치의 제조 방법을 도시하는 단면도.

도 4e는 본 발명의 일 실시 형태에 관한 표시 장치의 제조 방법을 도시하는 단면도.

도 4f는 본 발명의 일 실시 형태에 관한 표시 장치의 제조 방법을 도시하는 단면도.

도 5a는 본 발명의 일 실시 형태에 관한 표시 장치의 제조 방법을 도시하는 단면도.

도 5b는 본 발명의 일 실시 형태에 관한 표시 장치의 제조 방법을 도시하는 단면도.

도 5c는 본 발명의 일 실시 형태에 관한 표시 장치의 제조 방법을 도시하는 단면도.

도 5d는 본 발명의 일 실시 형태에 관한 표시 장치의 제조 방법을 도시하는 단면도.

도 5e는 본 발명의 일 실시 형태에 관한 표시 장치의 제조 방법을 도시하는 단면도.

도 6은 본 발명의 일 실시 형태에 관한 제조 방법을 사용하여 제작된 표시 장치의 개략 구조를 도시하는 단면도.

도 7a는 본 발명의 일 실시 형태에 관한 표시 장치의 제조 방법을 도시하는 단면도.

도 7b는 본 발명의 일 실시 형태에 관한 표시 장치의 제조 방법을 도시하는 단면도.

도 7c는 본 발명의 일 실시 형태에 관한 표시 장치의 제조 방법을 도시하는 단면도.

도 7d는 본 발명의 일 실시 형태에 관한 표시 장치의 제조 방법을 도시하는 단면도.

도 7e는 본 발명의 일 실시 형태에 관한 표시 장치의 제조 방법을 도시하는 단면도.

이하, 도면을 참조하여, 본 발명의 몇 가지의 실시 형태에 관한 표시 장치에 대하여 상세하게 설명한다. 단, 본 발명은 많은 상이한 형태로 실시하는 것이 가능하고, 이하에 예시하는 실시 형태의 기재 내용에 한정하여 해석되는 것은 아니다. 본 발명의 실시 형태에서는, 특히 유기 EL 표시 장치를 적합한 응용예로서 예시하지만, 이것에 한정되는 것은 아니다.

도면은 설명을 보다 명확히 하기 위하여, 실제의 형태에 비하여, 각 부의 폭, 두께, 형상 등에 대하여 모식적으로 표현되는 경우가 있지만, 어디까지나 일례이며, 본 발명의 해석을 한정하는 것은 아니다. 또한, 도면의 치수 비율은, 설명의 사정상, 실제의 비율과는 상이하거나, 구성의 일부가 도면으로부터 생략되거나 하는 경우가 있다. 본 명세서와 각 도면에 있어서, 기출 도면에 관하여 전술한 것과 마찬가지의 요소에는, 동일한 부호를 부여하고, 상세한 설명을 적절히 생략한다.

본 명세서에 있어서, 어떤 부재 또는 영역이, 다른 부재 또는 영역의 「위(또는 아래)」에 있다고 하는 경우, 특별한 한정이 없는 한, 이것은 다른 부재 또는 영역의 바로 위(또는 바로 아래)에 있는 경우뿐만 아니라, 다른 부재 또는 영역의 상방(또는 하방)에 있는 경우를 포함하는데, 즉 다른 부재 또는 영역의 상방(또는 하방)에 있어서 사이에 별도의 구성 요소가 포함되어 있는 경우도 포함한다.

<제1 실시 형태>

도 1은 본 실시 형태에 관한 표시 장치(100)의 사시도이다. 본 실시 형태에 관한 표시 장치(100)의 구성을, 도 1을 참조하여 설명한다. 표시 장치(100)는, 제1 기판(102)에 표시 영역(106)이 형성되어 있다. 표시 영역(106)은 복수의 화소(108)가 배열됨으로써 구성되어 있다. 표시 영역(106)의 상면에는 밀봉재로서의 제2 기판(104)이 설치되어 있다. 제2 기판(104)은 예를 들어 표시 영역(106)을 둘러싸는 시일재(110)에 의해 제1 기판(102)에 고정되어 있다. 제1 기판(102)에 형성된 표시 영역(106)은 밀봉재인 제2 기판(104)과 시일재(110)에 의해 대기에 노출되지 않도록 밀봉되어 있다. 이러한 밀봉 구조에 의해 화소에 설치되는 발광 소자의 열화를 억제하고 있다. 또한, 제2 기판(104)의 설치 시에 표시 영역(106)을 둘러싸는 시일재(110)를 사용하지 않고 다른 수단으로 고정해도 된다.

도 2 및 도 3을 참조하여, 본 실시 형태에 관한 표시 장치(100)의 개략 구성에 대하여 설명한다. 도 2는 본 실시 형태에 관한 제조 방법을 사용하여 제작된 표시 장치(100)의 개략 구조를 도시하는 평면도이다. 도 3은 본 실시 형태에 관한 제조 방법을 사용하여 제작된 표시 장치(100)의 개략 구조를 도시하는 단면도이다. 도 3은 도 2의 A-B를 따른 단면도를 도시하고 있다.

본 실시 형태에 관한 표시 장치(100)는, 제1 기판(102) 위에 표시 화면을 형성하는 표시 영역(106)이 형성되어 있다. 제1 기판(102)에는 일단부에 단자 영역(114)이 형성되어 있다. 단자 영역(114)은 제2 기판(104)의 외측에 배치되어 있다. 단자 영역(114)은 복수의 접속 단자(116)에 의해 구성되어 있다. 접속 단자(116)는 영상 신호를 출력하는 기기나 전원 등과 표시 패널을 접속하는 배선 기판의 접점을 형성한다. 접속 단자(116)에 있어서의 이 접점은, 외부에 노출되어 있다. 제1 기판(102)에는 단자 영역(114)으로부터 입력된 영상 신호를 표시 영역(106)에 출력하는 제1 구동 회로(111) 및 제2 구동 회로(112)가 설치되어 있다.

표시 영역(106)과, 제1 구동 회로(111) 및 제2 구동 회로(112)는, 각각 배선에 의해 접속된다. 표시 영역(106)은 화소(108) 이외에 주사 신호선, 영상 신호선이라고 불리는 배선이 설치되어 있다. 표시 영역(106)의 각 화소(108)는 이들 배선에 의해 제1 구동 회로(111), 제2 구동 회로(112)와 접속되어 있다. 예를 들어, 제1 구동 회로(111)는 표시 영역(106)에 주사 신호를 출력하는 구동 회로이며, 제2 구동 회로(112)는 표시 영역(106)에 영상 신호를 출력하는 구동 회로이다. 도 3은 표시 영역(106)과 제1 구동 회로(111) 사이에 밀봉 영역(113)을 갖는 형태를 나타낸다.

도 3에 도시한 바와 같이, 표시 장치(100)의 복수의 화소의 각각은, 트랜지스터(118) 및 발광 소자(120)를 갖는다. 발광 소자(120)는, 개별 화소 전극(122)과 이것에 대향하여 배치되는 공통 화소 전극(124) 사이에 발광층(126)을 끼운 구조를 갖고 있다. 개별 화소 전극(122)은 화소마다 독립되어 있고, 각각 트랜지스터(118)와 접속된다. 공통 화소 전극(124)은 복수의 화소에 걸쳐 공통된 전위가 인가된다. 그러나 이것에 한정되지 않고, 공통 화소 전극(124)으로의 전위 인가는 모두 또는 일부의 화소에 대하여 다른 것과 독립적으로 개별로 행하여져도 상관없다.

인접하는 2개의 화소 사이에는 뱅크(128)가 형성되어 있다. 뱅크(128)는 단부가 개별 화소 전극(122)의 주연부를 덮도록 형성되어 있다. 또한, 뱅크(128)는 개별 화소 전극(122)의 단부에 있어서 공통 화소 전극(124)과 단락되는 것을 방지하면서, 또한 인접하는 화소 사이를 절연하는 것이므로, 절연 재료로 형성되는 것이 바람직하다. 예를 들어, 뱅크(128)를 형성하기 위해서는, 폴리이미드나 아크릴 등의 유기 재료, 혹은 산화 실리콘 등의 무기 재료를 사용하는 것이 바람직하다.

본 실시 형태에서 나타내는 표시 장치(100)는, 발광 소자(120)가 발광한 광을 공통 화소 전극(124)측에 출사하는, 소위 톱 에미션형의 구조를 갖고 있다. 본 실시 형태에 있어서는 톱 에미션형을 예시하지만, 이에 한정하지 않고 개별 화소 전극(122)측에 출사하는, 소위 보텀 에미션형에 적용하는 것도 가능하다. 개별 화소 전극(122)은 발광층(126)에서 발광한 광을, 공통 화소 전극(124)측에 반사시키기 위해서, 반사율이 높은 금속막으로 형성되어 있는 것이 바람직하다. 혹은, 개별 화소 전극(122)을 금속막과 투명 도전막의 적층 구조로 하고, 광 반사면이 포함되는 구조로 해도 된다. 한편, 공통 화소 전극(124)은 발광층(126)에서 발생한 광을 투과시키기 위해서, 투광성을 가지면서 또한 도전성을 갖는 ITO(산화주석 첨가 산화인듐)나 IZO(산화인듐·산화아연) 등의 투명 도전막으로 형성되어 있는 것이 바람직하다. 또는 공통 화소 전극(124)으로서, 출사광을 투과시킬 수 있을 정도의 막 두께로 금속층을 형성해도 된다.

공통 화소 전극(124)의 상부에는 밀봉막이 형성되어 있다. 예를 들어 발광 소자(120)로서 유기 EL 소자를 사용하는 유기 EL 표시 장치에 있어서는, 유기 EL층은, 수분에 매우 약하기 때문에, 외부로부터 패널 내부로 수분이 침입하여, 유기 EL층에 도달하면 다크 스폿이라고 불리는 발광 결함점이 발생할 수 있다. 그로 인해, 표시 영역(106)을 덮도록 밀봉막이 형성되어 있다. 밀봉막에 있어서는 수분의 침입을 차단할 수 있는 절연막을 사용하는 것이 바람직하고, 무기 절연 재료와 유기 절연 재료의 복층의 막을 사용할 수 있다. 예를 들어, 무기 절연 재료를 사용하는 경우, 산화 실리콘(SiOx), 질화 실리콘(SixNy), 산화질화 실리콘(SiOxNy), 질화산화 실리콘(SiNxOy), 산화알루미늄(AlxOy), 질화알루미늄(AlxNy), 산화질화알루미늄(AlxOyNz), 질화산화알루미늄(AlxNyOz) 등의 막 등을 사용할 수 있다(x, y, z는 임의). 성막 방법으로서는, 플라즈마 CVD법이나 스퍼터링법을 사용할 수 있다. 또한, 상술한 무기 절연막을 덮는 유기 절연 재료는, 폴리이미드 수지, 아크릴 수지, 에폭시 수지, 실리콘 수지, 불소 수지, 실록산 수지 등을 사용할 수 있다. 성막 방법으로서는, 예를 들어 잉크젯법을 사용할 수 있다.

상기한 유기 절연층 위에 무기 절연층을 더 적층한 구조를 사용할 수 있다. 유기 절연층 및 무기 절연층을 적층 구조로 함으로써, 수분의 침입의 한층 더한 방지를 기대할 수 있다. 적층 구조로 한 경우, 유기 절연층의 단부는 무기 절연층에 의해 덮여 있는 것이 바람직하다.

본 실시 형태에 있어서는, 밀봉막을 3층 구조로 하고, 하층측으로부터 제1 절연막(130), 제2 절연막(132), 그리고 제3 절연막(134)을 형성한다. 제1 절연막(130), 제2 절연막(132) 및 제3 절연막(134)의 3층은, 모두 표시 영역(106)을 덮도록 배치되어 있다. 즉 제1 절연막(130), 제2 절연막(132) 및 제3 절연막(134)의 단부는 표시 영역(106)의 단부의 외측에 위치한다.

제1 절연막(130)으로서는, 무기 절연 재료 또는 유기 절연 재료의 절연 재료를 사용할 수 있다. 제1 절연막(130)으로서는 수분의 차단성이 높은 막이 바람직하고, 특히 무기 절연층을 사용하는 것이 바람직하다. 예를 들어 질화 실리콘막을 사용할 수 있다. 이때, 표시 영역(106) 내의 발광 소자(120) 등에 의한 요철 때문에, 제1 절연막(130)만의 단층으로는 충분히 피복할 수 없어, 수분의 전반 경로가 발생하는 경우가 있다.

그래서, 제2 층으로서 높은 평탄성을 확보하기 위한 제2 절연막(132)을 형성한다. 제2 절연막(132)으로서는, 아크릴 등의 유기 절연층 등을 사용할 수 있다. 도 3에 도시한 바와 같이, 제2 절연막(132)의 영역은 표시 영역(106)을 포함하지만, 제1 구동 회로(111)는 포함하지 않는다. 즉 제2 절연막(132)의 단부는, 표시 영역(106)과 제1 구동 회로(111) 사이의 밀봉 영역(113) 내에 위치한다.

평탄성이 향상된 제2 절연막(132) 위에 제3 절연막(134)을 형성한다. 제2 절연막(132)에 의한 평탄화 때문에, 제3 절연막(134)은 높은 피복성을 가져, 수분의 전반 경로의 발생을 억제할 수 있다. 제3 절연막(134)으로서는, 무기 절연 재료 또는 유기 절연 재료의 절연 재료를 사용할 수 있다. 제3 절연막(134)은 특히 수분의 차단성이 높은 막이 바람직하고, 예를 들어 질화 실리콘막 등의 무기 절연 재료를 사용하는 것이 바람직하다.

또한, 본 실시 형태에 있어서는, 3층으로 적층된 절연막의 단부에 있어서, 제1 절연막(130) 및 제3 절연막(134)이, 제2 절연막(132)을 피복하는 구조로 되어 있다. 도 2 및 도 3에 도시한 바와 같이, 제1 절연막(130) 및 제3 절연막(134)은 제2 절연막(132)보다 크고, 제2 절연막(132)의 단부의 외측에서 제1 절연막(130)과 제3 절연막(134)이 접하고 있다. 이러한 구조를 채용함으로써, 특히 제2 절연막(132)의 단부가 노출되는 것을 방지하고 있다. 제2 절연막(132)으로서 유기 절연층이 사용된 경우, 그 단부가 노출되어 있으면, 외부로부터 침입한 수분의 침입 경로가 될 수 있다. 제2 절연막(132)의 단부로부터 침입한 수분은 발광 소자(120)로 전반되어, 표시 장치(100)의 수명을 저하시키는 것이 염려된다.

본 실시 형태와 같이, 3층으로 적층된 절연막의 단부에 있어서, 제1 절연막(130) 및 제3 절연막(134)이, 제2 절연막(132)을 피복하는 구조로 함으로써, 절연막의 단부로부터의 수분 침입을 억제할 수 있어, 신뢰성이 높은 표시 장치를 제공할 수 있다. 제2 절연막(132)의 단부는, 밀봉 영역(113) 내에 위치하고, 이러한 영역을 「수분 차단 영역」이라고도 한다. 또한, 종래의 시일재(110)에 의한 밀봉 구조와 조합하여 사용함으로써 한층 더한 수분에 대한 내성의 향상을 기대할 수 있어, 더욱 신뢰성이 높은 표시 장치를 제공할 수 있다. 또한, 본 실시 형태에 의한 3층으로 적층된 절연막의 구조에 의해 밀봉 영역(113)을 좁게 설계할 수 있어, 표시 영역 외주부를 보다 좁게 하는 것이 가능해진다.

<제조 방법>

도 4a 내지 도 4f를 참조하여, 본 실시 형태에 있어서의 표시 장치(100)의 제조 방법에 대하여 설명한다. 또한, 본 실시 형태에 있어서는, 밀봉막의 형성 이외는 기존의 방법을 사용하는 것이 가능하기 때문에, 그 설명을 생략하고, 도면에 있어서는 표시 영역(106) 및 밀봉 영역(113)에 있어서의, 공통 화소 전극(124) 이상의 층을 성막하는 방법으로서 설명한다.

우선, 제1 절연막(130)을 형성한다. 도 4a에 도시한 바와 같이, 회로를 형성한 제1 기판(102)의 피성막면에 제1 절연막(130)을 성막한다. 본 실시 형태에서는, 질화 실리콘막을 플라즈마 CVD법을 사용하여 성막한다. 도 2 및 3에 도시한 바와 같이, 본 실시 형태에 있어서 제1 절연막(130)은 회로를 형성한 제1 기판(102)의 대략 전체면에 형성했지만 이것에 한정되지 않는다. 제1 절연막(130)은, 적어도 표시 영역(106) 및 밀봉 영역(113)의 일부를 포함하도록 형성한다.

이어서, 제1 절연막(130) 위의 대략 전체면에 유기 분자(138)를 흡착시킨다. 도 4b에 도시한 바와 같이, 제1 절연막(130) 표면을 유기 증기에 폭로시켜, 유기 분자(138)를 흡착시킨다. 유기 분자의 재료로서는, 프탈산에스테르류, 저분자 실록산, 인산에스테르류 또는 디부틸히드록시톨루엔 등의 유기 분자를 사용할 수 있다. 그러나 이것에 한정되지 않고, 유기 분자(138)는 제1 절연막(130)에 대하여 흡착성이 높고, 용이하게 제거할 수 있으면서, 또한 제2 절연막(132) 재료에 대하여 발액성이 높은 재료가 바람직하다. 제1 절연막(130) 표면에 유기 분자(138)를 흡착시킴으로써, 제1 절연막(130)에 있어서 제2 절연막(132) 재료의 습윤성이 악화되어, 발액성이 높아진다.

이어서, 제1 절연막(130) 위의 일부의 유기 분자(138)를 제거한다. 도 4c에 도시한 바와 같이, 제1 절연막(130)에 마스크(136)를 배치하고, 마스크(136)의 개구부를 통하여 유기 분자(138)를 제거하는 전처리를 행한다. 마스크(136)의 개구 단부는 밀봉 영역(113)에 위치하도록 배치한다. 즉, 마스크(136)의 개구부는, 적어도 표시 영역(106)을 노출시킨다. 전처리는 예를 들어, 산소를 포함하는 기체의 글로우 방전 플라즈마 처리를 행함으로써, 마스크(136)의 개구부에 있어서 제1 절연막(130) 위의 유기 분자가 제거된다. 전처리의 방법으로서는 플라즈마 처리, UV/O3, 레이저 등을 사용할 수 있다. 플라즈마 처리에 사용하는 가스로서는 산소, 아르곤, 질소, 사불화탄소, 아산화질소 등을 사용할 수 있다. 또한, 플라즈마 처리는 상압에서 행해도 되고, 감압에서 행해도 된다. 제1 절연막(130) 위의 유기 분자(138)를 제거하는 전처리를 행함으로써, 제1 절연막(130)에 있어서 제2 절연막(132) 재료의 습윤성이 향상되어 친액성이 높아진다.

이어서, 제1 절연막(130) 위에 제2 절연막(132)을 성막한다. 본 실시 형태에서는, 아크릴 수지를 잉크젯법을 사용하여 성막한다. 도 4c에 있어서 마스크(136)의 개구부인 유기 분자가 제거된 영역은, 습윤성이 향상되어 친액성이 높아진다. 한편, 마스크(136)가 보호한 유기 분자가 남는 영역은 습윤성이 악화된 채 발액성이 높아진다. 이 결과 도 4d에 도시한 바와 같이, 제2 절연막(132)은 유기 분자가 남는 영역에서는 튕겨지고, 유기 분자가 제거된 영역에 선택적으로 성막된다. 이와 같이 유기 분자의 특성을 이용함으로써, 제2 절연막(132)의 성막 위치를 제어할 수 있다. 도 2에 도시한 바와 같이, 제2 절연막(132)을 성막하는 영역은, 제1 절연막(130)을 성막하는 영역보다 작으면서, 또한 표시 영역(106)을 포함한다. 도 3에 도시한 바와 같이, 제2 절연막(132)을 성막하는 영역의 단부는, 제1 절연막(130)을 성막하는 영역 내이면서, 또한 밀봉 영역(113) 내에 위치한다.

이어서, 제1 절연막(130) 위의 나머지의 유기 분자(138)를 제거한다. 도 4e에 도시한 바와 같이, 제1 절연막(130)의 유기 분자(138)를 제거하는 처리를 행한다. 예를 들어, 피성막면을 산소를 포함하는 기체의 글로우 방전 플라즈마 처리를 행함으로써, 제1 절연막(130) 위의 나머지의 유기 분자가 제거된다. 그러나 이것에 한정되지 않고, 제1 절연막(130)의 유기 분자(138)를 제거하는 처리는 다양한 방법을 사용할 수 있다. 제1 절연막(130) 위의 유기 분자(138)를 제거하는 처리를 행함으로써, 제1 절연막(130)에 있어서 제3 절연막(134) 재료의 밀착성이 높아짐과 함께, 제1 절연막과 제3 절연막의 계면에 유기물이 존재하는 것에 의한 수분 전반을 방지할 수 있는 효과가 있다. 또한 피성막면 전체면을 처리하는 것이 아니고, 유기 분자가 남아 있는 제1 절연막(130) 위만을 처리해도 되고, 또한 제1 절연막(130) 위의 일부만을 처리해도 된다. 제1 절연막(130) 위의 일부만을 처리하는 경우, 적어도 제2 절연막(132)의 단부를 둘러싸는 영역을 처리한다.

이어서, 제1 절연막(130) 및 제2 절연막(132) 위에 제3 절연막(134)을 성막한다. 본 실시 형태에서는, 질화 실리콘막을 플라즈마 CVD법을 사용하여 성막한다. 도 4e에 있어서, 유기 분자가 제거된 영역은, 제3 절연막(134)의 밀착력이 높아진다. 이 결과 도 4f에 도시한 바와 같이, 제3 절연막(134)은 제1 절연막(130) 및 제2 절연막(132) 위에 성막된다. 또한 제3 절연막(134)은 제2 절연막(132)의 단부를 덮는 구조가 된다. 이와 같이 유기 분자의 특성을 이용함으로써, 제2 절연막(132)을 의도한 위치에 선택적으로 형성할 수 있다. 도 2 및 도 3에 도시한 바와 같이, 제3 절연막(134)은 제1 절연막(130)과 동일하게, 회로를 형성한 제1 기판(102)의 대략 전체면에 형성했지만, 이것에 한정되지 않는다. 제3 절연막(134)을 성막하는 영역은, 제2 절연막(132)을 성막하는 영역보다 크고, 제3 절연막(134)을 성막하는 영역의 단부는, 제2 절연막(132)을 성막하는 영역의 단부보다 외측에 위치하면 된다.

본 발명에 관한 성막 방법에 의하면, 제2 절연막(132)의 단부의 위치 결정을 위하여, 도 4b 및 도 4c에 도시한 바와 같이, 먼저 제1 절연막(130)에 유기 분자를 흡착하고, 다음에 성막 영역의 유기 분자를 제거한다. 바꾸어 말하면, 제1 절연막(130)의 비성막 영역에 선택적으로 유기 분자를 흡착한다. 제1 절연막(130)에 유기 분자를 흡착함으로써, 그 영역은 제2 절연막 재료에 대한 습윤성이 악화되어 발액성이 높아진다. 유기 분자를 제거한 영역은, 제2 절연막 재료에 대한 습윤성이 향상되어 친액성이 높아진다. 이 결과 도 4d에 도시한 바와 같이, 제2 절연막(132)은, 유기 분자가 남는 영역에서는 튕겨지고, 유기 분자가 제거된 영역에 선택적으로 성막된다. 이와 같이 유기 분자의 특성을 이용함으로써, 제2 절연막(132)의 성막 범위를 제어할 수 있다.

본 실시 형태에 관한 성막 방법을 사용한 표시 장치의 제조 방법에 의해, 제2 절연막(132)의 단부가 밀봉막으로부터 노출되는 것을 방지할 수 있다. 이에 의해, 절연막의 단부로부터의 수분 침입을 억제할 수 있어, 신뢰성이 높은 표시 장치를 제공할 수 있다. 또한, 3층으로 적층된 밀봉막의 위치를 제어할 수 있기 때문에, 밀봉 영역(113)을 좁게 설계할 수 있어, 표시 영역 외주부를 보다 좁게 하는 것이 가능해진다.

<제2 실시 형태>

본 실시 형태와 제1 실시 형태에 있어서, 표시 장치(100)의 구조나, 일부의 제조 공정에 대해서는 공통되기 때문에, 중복되는 설명은 생략한다.

<제조 방법>

제1 실시 형태에 관한 성막 방법에서는, 제1 절연막(130)의 대략 전체면에 유기 분자를 흡착하고, 다음에 제1 절연막(130) 위의 제2 절연막(132)의 성막 영역에서의 유기 분자를 제거하고, 제2 절연막(132)을 성막했다. 제2 실시 형태에 관한 성막 방법에서는, 제1 절연막(130) 위의 제2 절연막(132)의 비성막 영역에 유기 분자를 흡착하고, 제2 절연막(132)을 성막한다. 또한 제1 실시 형태와 마찬가지의 부분은, 그 상세한 설명을 생략한다.

도 5a 내지 도 5e를 참조하여, 본 실시 형태에 있어서의 표시 장치(100)의 제조 방법에 대하여 설명한다. 또한, 본 실시 형태에 있어서는, 절연막의 형성 이외는 기존의 방법을 사용하는 것이 가능하기 때문에, 그 설명은 생략하고, 도면에 있어서는 표시 영역(106) 및 밀봉 영역(113)에 있어서의, 공통 화소 전극(124) 이상의 층을 성막하는 방법으로서 설명한다.

우선, 제1 절연막(130)을 형성한다. 도 5a에 도시한 바와 같이 회로를 형성한 제1 기판(102)의 피성막면에 제1 절연막(130)을 성막한다. 본 실시 형태에서는, 질화 실리콘막을 플라즈마 CVD법을 사용하여 성막한다. 도 2 및 3에 도시한 바와 같이, 본 실시 형태에 있어서 제1 절연막(130)은, 회로를 형성한 제1 기판(102)의 대략 전체면에 형성했지만 이것에 한정되지 않는다. 제1 절연막(130)은, 적어도 표시 영역(106) 및 밀봉 영역(113)의 일부를 포함하도록 형성한다.

이어서, 제1 절연막(130)의 일부에, 유기 분자(138)를 흡착시킨다. 도 5b에 도시한 바와 같이, 제1 절연막(130)에 마스크(136)를 배치하고, 마스크(136)의 개구부를 통하여 유기 증기에 폭로하고, 유기 분자(138)를 흡착시킨다. 마스크(136)의 단부는 밀봉 영역(113)에 위치하도록 배치한다. 즉, 마스크(136)는 적어도 표시 영역(106)을 마스크한다. 마스크의 개구부가 표시 영역(106)을 둘러싸는 형상이 되는 점에서, 마스크의 보유 지지가 곤란하면, 복수의 마스크를 사용하여, 복수회로 나누어 유기 분자(138)를 흡착시켜도 된다. 예를 들어, 표시 영역(106)을 둘러싸는 개구부를 2개로 나누어, 2번 따로따로 유기 분자(138)를 흡착시켜도 된다. 이때 2개의 마스크는 모두 적어도 표시 영역(106)을 마스크한다. 각각의 개구부는, 일부 중첩되어도 된다. 유기 분자의 재료로서는, 프탈산에스테르류, 저분자 실록산, 인산에스테르류 또는 디부틸히드록시톨루엔 등의 유기 분자를 사용할 수 있다. 그러나 이것에 한정되지 않고, 유기 분자(138)는 제1 절연막(130)에 대하여 흡착성이 높고, 제2 절연막(132) 재료에 대하여 발액성이 높으면서, 또한 용이하게 제거할 수 있는 재료가 바람직하다. 제1 절연막(130) 표면에 유기 분자(138)를 흡착시킴으로써, 제1 절연막(130)에 있어서 제2 절연막(132) 재료의 습윤성이 악화되어, 발액성이 높아진다.

이어서, 제1 절연막(130) 위에 제2 절연막(132)을 성막한다. 본 실시 형태에서는, 아크릴 수지를 잉크젯법을 사용하여 성막한다. 도 5b에 있어서, 마스크(136)의 개구부에서 유기 분자가 흡착되는 영역은, 습윤성이 악화되어, 발액성이 높아진다. 한편, 마스크(136)가 배치된 유기 분자가 흡착되지 않는 영역은, 습윤성이 변화하지 않아, 친액성이 있다. 이 결과 도 5c에 도시한 바와 같이, 제2 절연막(132)은 유기 분자가 흡착된 영역에서는 튕겨지고, 유기 분자가 흡착되지 않는 영역에 선택적으로 성막된다. 이와 같이 유기 분자의 특성을 이용함으로써, 제2 절연막(132)의 성막 위치를 제어할 수 있다. 도 2에 도시한 바와 같이, 제2 절연막(132)을 성막하는 영역은, 제1 절연막(130)을 성막하는 영역보다 작으면서, 또한 표시 영역(106)을 포함한다. 도 3에 도시한 바와 같이, 제2 절연막(132)을 성막하는 영역의 단부는, 제1 절연막(130)을 성막하는 영역 내이면서, 또한 밀봉 영역(113) 내에 위치한다.

이어서, 제1 절연막(130) 위의 나머지의 유기 분자(138)를 제거한다. 도 5d에 도시한 바와 같이, 제1 절연막(130)의 유기 분자(138)를 제거하는 처리를 행한다. 예를 들어, 피성막면을 산소를 포함하는 기체의 글로우 방전 플라즈마 처리를 행함으로써, 제1 절연막(130) 위의 유기 분자가 제거된다. 그러나 이것에 한정되지 않고, 전처리의 방법으로서는 플라즈마 처리, UV/O3, 레이저 등을 사용할 수 있다. 플라즈마 처리에 사용하는 가스로서는 산소, 아르곤, 질소, 사불화탄소, 아산화질소 등을 사용할 수 있다. 또한, 플라즈마 처리는 상압에서 행해도 되고, 감압에서 행해도 된다. 제1 절연막(130) 위의 유기 분자(138)를 제거하는 처리를 행함으로써, 제1 절연막(130)에 있어서 제3 절연막(134) 재료의 밀착성이 높아짐과 함께, 제1 절연막과 제3 절연막의 계면에 유기물이 존재하는 것에 의한 수분 전반을 방지할 수 있는 효과가 있다. 또한 피성막면 전체면을 처리하는 것이 아니고, 유기 분자가 흡착되는 제1 절연막(130) 위만을 처리해도 되고, 또한 제1 절연막(130) 위의 일부만을 처리해도 된다. 제1 절연막(130) 위의 일부만을 처리하는 경우, 적어도 제2 절연막(132)의 단부를 둘러싸는 영역을 처리한다.

이어서, 제1 절연막(130) 및 제2 절연막(132) 위에 제3 절연막(134)을 성막한다. 본 실시 형태에서는, 질화 실리콘막을 플라즈마 CVD법을 사용하여 성막한다. 도 5d에 있어서, 유기 분자가 제거된 영역은, 제3 절연막(134)의 밀착력이 높아진다. 이 결과 도 5e에 도시한 바와 같이, 제3 절연막(134)은 제1 절연막(130) 및 제2 절연막(132) 위에 성막된다. 또한 제3 절연막(134)은 제2 절연막(132)의 단부를 덮는 구조가 된다. 이와 같이 유기 분자의 특성을 이용함으로써, 제2 절연막(132)을 의도한 위치에 선택적으로 형성할 수 있다. 도 2 및 도 3에 도시한 바와 같이, 제3 절연막(134)은 제1 절연막(130)과 동일하게, 회로를 형성한 제1 기판(102)의 대략 전체면에 형성했지만, 이것에 한정되지 않는다. 제3 절연막(134)을 성막하는 영역은, 제2 절연막(132)을 성막하는 영역보다 크고, 제3 절연막(134)을 성막하는 영역의 단부는, 제2 절연막(132)을 성막하는 영역의 단부보다 외측에 위치하면 된다.

본 발명에 의한 성막 방법에 의하면, 제2 절연막(132)의 단부의 위치 결정을 위하여, 도 5b에 도시한 바와 같이, 제1 절연막(130)의 비성막 영역에 선택적으로 유기 분자를 흡착한다. 제1 절연막(130)에 유기 분자를 흡착함으로써, 그 영역은 습윤성이 악화되어 발액성이 높아진다. 유기 분자를 흡착하지 않는 영역은, 습윤성이 변화하지 않아 친액성이 있다. 이 결과 도 5c에 도시한 바와 같이, 제2 절연막(132)은 유기 분자가 흡착된 영역에서는 튕겨지고, 유기 분자가 흡착되지 않는 영역에 선택적으로 성막된다. 이와 같이 유기 분자의 특성을 이용함으로써, 제2 절연막(132)의 성막 위치를 제어할 수 있다.

본 실시 형태에 관한 성막 방법을 사용한 표시 장치의 제조 방법에 의해, 제2 절연막(132)의 단부가 밀봉막으로부터 노출되는 것을 방지할 수 있다. 이에 의해, 절연막의 단부로부터의 수분의 침입을 억제할 수 있어, 신뢰성이 높은 표시 장치를 제공할 수 있다. 또한, 3층으로 적층된 밀봉막의 위치를 제어할 수 있기 때문에, 밀봉 영역(113)을 좁게 설계할 수 있어, 표시 영역 외주부를 보다 좁게 하는 것이 가능해진다.

<제3 실시 형태>

본 실시 형태와 제1 실시 형태에 있어서, 일부의 표시 장치(100)의 구조나, 일부의 제조 공정에 대해서는 공통되기 때문에, 중복되는 설명은 생략한다.

도 6을 참조하여, 본 실시 형태에 관한 표시 장치(100)의 개략 구성에 대하여 설명한다. 도 6은 본 실시 형태에 관한 제조 방법을 사용하여 제작된 표시 장치(100)의 개략 구조를 도시하는 단면도이다. 도 6은 도 2의 A-B를 따른 단면도를 도시하고 있다. 제3 실시 형태에 관한 표시 장치(100)의 구조는 밀봉막의 구성 이외는 제1 실시 형태와 마찬가지이므로, 중복되는 구조 및 구성에 관해서는 설명을 생략하고, 주로 상위점에 대하여 설명한다.

공통 화소 전극(124)의 상부에는 밀봉막이 형성되어 있다. 예를 들어 발광 소자(120)로서 유기 EL 소자를 사용하는 유기 EL 표시 장치에 있어서는, 유기 EL층은, 수분에 매우 약하기 때문에, 외부로부터 패널 내부로 수분이 침입하여, 유기 EL층에 도달하면 다크 스폿이라고 불리는 발광 결함점이 발생할 수 있다. 그로 인해, 표시 영역(106)을 덮도록 밀봉막이 형성되어 있다. 밀봉막에 있어서는 수분의 침입을 차단할 수 있는 절연막을 사용하는 것이 바람직하고, 무기 절연 재료와 유기 절연 재료의 복층의 막을 사용할 수 있다. 예를 들어, 무기 절연 재료를 사용하는 경우, 산화 실리콘(SiOx), 질화 실리콘(SixNy), 산화질화 실리콘(SiOxNy), 질화산화 실리콘(SiNxOy), 산화알루미늄(AlxOy), 질화알루미늄(AlxNy), 산화질화알루미늄(AlxOyNz), 질화산화알루미늄(AlxNyOz) 등의 막 등을 사용할 수 있다(x, y, z는 임의). 성막 방법으로서는, 플라즈마 CVD법이나 스퍼터링법을 사용할 수 있다.

또한, 상술한 무기 절연막을 덮는 유기 절연 재료는, 폴리이미드 수지, 아크릴 수지, 에폭시 수지, 실리콘 수지, 불소 수지, 실록산 수지 등을 사용할 수 있다. 성막 방법으로서는, 예를 들어 잉크젯법을 사용할 수 있다. 유기 절연막의 성막 위치를 제어하기 위하여, 본 실시 형태에 있어서는 유기 절연막을 성막하는 위치에 밀착막(131)을 성막한다. 밀착막(131)의 재료로서는, 산화 실리콘이나 아몰퍼스 실리콘 등의 무기 분자를 사용할 수 있다. 상술한 무기 절연막 위에 밀착막(131)을 형성함으로써, 유기 절연 재료의 습윤성이 향상되어, 유기 절연막이 형성되는 영역과 형성되지 않는 영역을 형성할 수 있다.

상기한 유기 절연층 위에 무기 절연층을 더 적층한 구조를 사용할 수 있다. 유기 절연층 및 무기 절연층을 적층 구조로 함으로써, 수분의 침입의 한층 더한 방지를 기대할 수 있다. 적층 구조로 한 경우, 유기 절연층의 단부는 무기 절연층에 의해 덮여 있는 것이 바람직하다.

본 실시 형태에 있어서는, 밀봉막을 3층 구조로 하고, 하층측으로부터 제1 절연막(130), 제2 절연막(132), 그리고 제3 절연막(134)을 형성한다. 제1 절연막(130)과 제2 절연막(132) 사이에는 밀착막(131)을 형성한다. 제1 절연막(130), 밀착막(131), 제2 절연막(132) 및 제3 절연막(134)의 4층은, 모두 표시 영역(106)을 덮도록 배치되어 있다. 즉 제1 절연막(130), 밀착막(131), 제2 절연막(132) 및 제3 절연막(134)의 단부는 표시 영역(106)의 단부의 외측에 위치한다.

제1 절연막(130)으로서는, 무기 절연 재료 또는 유기 절연 재료의 절연 재료를 사용할 수 있다. 제1 절연막(130)으로서는 수분의 차단성이 높은 막이 바람직하고, 특히 무기 절연층을 사용하는 것이 바람직하다. 예를 들어 질화 실리콘막을 사용할 수 있다. 이때, 표시 영역(106) 내의 발광 소자(120) 등에 의한 요철 때문에, 제1 절연막(130)만의 단층으로는 충분히 피복할 수 없어, 수분의 전반 경로가 발생하는 경우가 있다.

그래서, 제2 층으로서 높은 평탄성을 확보하기 위한 제2 절연막(132)을 형성한다. 제2 절연막(132)으로서는, 아크릴 등의 유기 절연층 등을 사용할 수 있다. 도 6에 도시한 바와 같이, 제2 절연막(132)의 영역은 표시 영역(106)을 포함하지만, 제1 구동 회로(111)는 포함하지 않는다. 즉 제2 절연막(132)의 단부는, 표시 영역(106)과 제1 구동 회로(111) 사이의 밀봉 영역(113) 내에 위치한다. 본 실시 형태에 있어서는, 제2 절연막(132)을 성막하는 위치에 미리 밀착막(131)을 성막한다. 즉 밀착막(131)의 단부는, 표시 영역(106)과 제1 구동 회로(111) 사이의 밀봉 영역(113) 내에 위치한다. 밀착막(131)의 재료로서는, 산화 실리콘이나 아몰퍼스 실리콘 등의 무기 분자를 사용할 수 있다. 제1 절연막(130) 위에 밀착막(131)을 형성함으로써, 밀착막(131)을 형성한 영역에 있어서 유기 절연 재료의 습윤성이 향상되어, 제2 절연막(132)이 형성되는 영역과 형성되지 않는 영역을 형성할 수 있다.

평탄성이 향상된 제2 절연막(132) 위에 제3 절연막(134)을 형성한다. 제2 절연막(132)에 의한 평탄화 때문에, 제3 절연막(134)은 높은 피복성을 가져, 수분의 전반 경로의 발생을 억제할 수 있다. 제3 절연막(134)으로서는, 무기 절연 재료 또는 유기 절연 재료의 절연 재료를 사용할 수 있다. 제3 절연막(134)은 특히 수분의 차단성이 높은 막이 바람직하고, 예를 들어 질화 실리콘막 등의 무기 절연 재료를 사용하는 것이 바람직하다.

또한, 본 실시 형태에 있어서는, 적층된 절연막의 단부에 있어서, 제1 절연막(130) 및 제3 절연막(134)이 밀착막(131) 및 제2 절연막(132)을 피복하는 구조로 되어 있다. 도 6에 도시한 바와 같이, 제1 절연막(130) 및 제3 절연막(134)은 밀착막(131) 및 제2 절연막(132)보다 크고, 밀착막(131) 및 제2 절연막(132)의 단부의 외측에서 제1 절연막(130)과 제3 절연막(134)이 접하고 있다. 이러한 구조를 채용함으로써, 특히 제2 절연막(132)의 단부가 노출되는 것을 방지하고 있다. 제2 절연막(132)으로서 유기 절연층이 사용된 경우, 그 단부가 노출되어 있으면, 외부로부터 침입한 수분의 침입 경로가 될 수 있다. 제2 절연막(132)의 단부로부터 침입한 수분은 발광 소자(120)로 전반되어, 표시 장치(100)의 수명을 저하시키는 것이 염려된다.

본 실시 형태와 같이, 적층된 절연막의 단부에 있어서, 제1 절연막(130) 및 제3 절연막(134)이, 밀착막(131) 및 제2 절연막(132)을 피복하는 구조로 함으로써, 절연막의 단부로부터의 수분 침입을 억제할 수 있어, 신뢰성이 높은 표시 장치를 제공할 수 있다. 또한, 종래의 시일재(110)에 의한 밀봉 구조와 조합하여 사용함으로써 한층 더한 수분에 대한 내성 향상을 기대할 수 있어, 신뢰성이 높은 표시 장치를 제공할 수 있다. 또한, 본 실시 형태에 의한 적층된 절연막의 구조에 의해, 밀봉 영역(113)을 좁게 설계할 수 있어, 표시 영역 외주부를 보다 좁게 하는 것이 가능해진다.

<제조 방법>

제1 실시 형태에 관한 성막 방법에서는, 제1 절연막(130)의 대략 전체면에 유기 분자를 흡착하고, 다음에 제1 절연막(130) 위의 제2 절연막(132)의 성막 영역에서의 유기 분자를 제거하고, 제2 절연막(132)을 성막했다. 제2 실시 형태에 관한 성막 방법에서는, 제1 절연막(130) 위의 제2 절연막(132)의 비성막 영역에 유기 분자를 흡착하고, 제2 절연막(132)을 성막했다. 제3 실시 형태에서는, 제1 절연막(130) 위의 제2 절연막(132)의 성막 영역에 산화 실리콘이나 아몰퍼스 실리콘 등의 밀착막(131)을 형성하고, 밀착막(131) 위에 제2 절연막(132)을 성막한다. 이때 표시 영역을 둘러싸는 외부 영역의 기판단측, 즉 외측에는 밀착막(131)이 형성되지 않는다. 이것에 의해 기판단 부근의 상기 외부 영역의 일부에는 제2 절연막(132)도 형성되지 않는다.

도 7a 내지 도 7e를 참조하여, 본 실시 형태에 있어서의 표시 장치(100)의 제조 방법에 대하여 설명한다. 또한, 본 실시 형태에 있어서는, 절연막의 형성 이외는 기존의 방법을 사용하는 것이 가능하기 때문에, 그 설명은 생략하고, 도면에 있어서는 표시 영역(106) 및 밀봉 영역(113)에 있어서의, 공통 화소 전극(124) 이상의 층을 성막하는 방법으로서 설명한다.

우선, 제1 절연막(130)을 형성한다. 도 7a에 도시한 바와 같이, 회로를 형성한 제1 기판(102)의 피성막면에 제1 절연막(130)을 성막한다. 본 실시 형태에서는, 질화 실리콘막을 플라즈마 CVD법을 사용하여 성막한다. 도 7a에 도시한 바와 같이, 본 실시 형태에 있어서 제1 절연막(130)은 회로를 형성한 제1 기판(102)의 대략 전체면에 형성했지만 이것에 한정되지 않는다. 제1 절연막(130)은 적어도 표시 영역(106) 및 밀봉 영역(113)의 일부를 포함하도록 형성한다.

이어서, 제1 절연막(130)의 일부에, 밀착막(131)을 형성한다. 도 7b에 도시한 바와 같이, 제1 절연막(130)에 마스크(136)를 배치하고, 마스크(136)의 개구부를 통하여 플라즈마를 사용한 CVD법 또는 타깃을 사용한 스퍼터법이나 그 밖의 방법에 의해, 밀착막(131)을 형성한다. 마스크(136)의 개구 단부는 밀봉 영역(113)에 위치하도록 배치한다. 즉, 마스크(136)의 개구부는, 적어도 표시 영역(106)을 노출시킨다. 밀착막(131)의 재료로서는, 산화 실리콘이나 아몰퍼스 실리콘 등의 무기 분자를 사용할 수 있다. 그러나 이것에 한정되지 않고, 밀착막(131)은 제1 절연막(130)에 대하여 흡착성이 높고, 제2 절연막(132) 재료에 대해서도 밀착성이 높은 재료가 바람직하다. 제1 절연막(130) 표면에 밀착막(131)을 형성함으로써, 밀착막(131)을 형성한 영역에 있어서 제2 절연막(132) 재료의 습윤성이 향상되어, 제2 절연막(132)이 형성되는 영역과 형성되지 않는 영역을 형성할 수 있다.

이어서, 밀착막(131) 위에 제2 절연막(132)을 성막한다. 본 실시 형태에서는, 아크릴 수지를 잉크젯법을 사용하여 성막한다. 도 7b에 있어서 마스크(136)의 개구부인 밀착막(131)이 형성된 영역은, 습윤성이 향상되어 친액성이 높아진다. 한편, 마스크(136)에 의해 덮이는 영역은, 습윤성이 변화하지 않아, 상대적으로 발액성이 높아진다. 이 결과 도 7c에 도시한 바와 같이, 제2 절연막(132)은 밀착막(131)이 형성된 영역에 선택적으로 성막된다. 이와 같이 밀착막의 특성을 이용함으로써, 제2 절연막(132)의 성막 위치를 제어할 수 있다. 도 6에 도시한 바와 같이, 밀착막(131) 및 제2 절연막(132)을 성막하는 영역은, 제1 절연막(130)을 성막하는 영역보다 작으면서, 또한 표시 영역(106)을 포함한다. 도 6에 도시한 바와 같이, 밀착막(131) 및 제2 절연막(132)을 성막하는 영역의 단부는, 제1 절연막(130)을 성막하는 영역 내이면서, 또한 밀봉 영역(113) 내에 위치한다.

이어서, 제1 절연막(130) 및 제2 절연막(132) 위를, 아산화질소를 포함하는 기체의 글로우 방전 플라즈마 처리를 행해도 된다. 글로우 방전 플라즈마 처리를 행함으로써, 제1 절연막(130) 및 제2 절연막(132) 위의 유기 분자 등의 발수성 물질이 제거된다. 그러나 이것에 한정되지 않고, 제1 절연막(130) 및 제2 절연막(132) 위의 유기 분자 등을 제거하는 처리는 다양한 방법을 사용할 수 있다. 제1 절연막(130) 및 제2 절연막(132) 위의 유기 분자 등을 제거하는 처리를 행함으로써, 제1 절연막(130) 및 제2 절연막(132)에 있어서, 제3 절연막(134) 재료의 밀착성이 높아진다. 또한 피성막면 전체면을 처리하는 것이 아니고, 제1 절연막(130) 위만을 처리해도 되고, 또한 제1 절연막(130) 위의 일부만을 처리해도 된다. 제1 절연막(130) 위의 일부만을 처리하는 경우, 적어도 제2 절연막(132)의 단부를 둘러싸는 영역을 처리한다.

이어서, 제1 절연막(130) 및 제2 절연막(132) 위에 제3 절연막(134)을 성막한다. 본 실시 형태에서는, 질화 실리콘막을 플라즈마 CVD법을 사용하여 성막한다. 도 7d에 있어서, 유기 분자 등이 제거된 영역은, 제3 절연막(134)의 밀착력이 높아진다. 이 결과, 도 7e에 도시한 바와 같이, 제3 절연막(134)은 제1 절연막(130) 및 제2 절연막(132) 위에 성막된다. 또한 제3 절연막(134)은 밀착막(131) 및 제2 절연막(132)의 단부를 덮는 구조가 된다. 이와 같이 밀착막(131)의 특성을 이용함으로써, 제2 절연막(132)을 의도한 위치에 선택적으로 형성할 수 있다. 도 6에 도시한 바와 같이, 제3 절연막(134)은 제1 절연막(130)과 동일하게, 회로를 형성한 제1 기판(102)의 대략 전체면에 형성했지만, 이것에 한정되지 않는다. 제3 절연막(134)을 성막하는 영역은, 밀착막(131) 및 제2 절연막(132)을 성막하는 영역보다 크고, 제3 절연막(134)을 성막하는 영역의 단부는, 밀착막(131) 및 제2 절연막(132)을 성막하는 영역의 단부보다 외측에 위치하면 된다.

본 발명에 관한 성막 방법에 의하면, 제2 절연막(132)의 단부의 위치 결정을 위하여, 도 7b에 도시한 바와 같이, 제1 절연막(130) 위의 제2 절연막(132)의 성막 영역에 선택적으로 밀착막(131)을 형성한다. 제1 절연막(130) 위에 밀착막(131)을 형성함으로써, 밀착막(131)을 형성한 영역은 제2 절연막 재료에 대한 습윤성이 향상되어 친액성이 높아진다. 이 결과 도 7c에 도시한 바와 같이, 제2 절연막(132)은 밀착막(131)이 형성된 영역에 선택적으로 성막된다. 이와 같이 밀착막(131)의 특성을 이용함으로써, 제2 절연막(132)의 성막 범위를 제어할 수 있다.

본 실시 형태에 관한 성막 방법을 사용한 표시 장치의 제조 방법에 의해, 밀착막(131) 및 제2 절연막(132)의 단부가 밀봉막으로부터 노출되는 것을 방지할 수 있다. 이에 의해, 절연막의 단부로부터의 수분 침입을 억제할 수 있어, 신뢰성이 높은 표시 장치를 제공할 수 있다. 또한, 3층으로 적층된 밀봉막의 위치를 제어할 수 있기 때문에, 밀봉 영역(113)을 좁게 설계할 수 있어, 표시 영역 외주부를 보다 좁게 하는 것이 가능해진다.

이상, 본 발명의 바람직한 실시 형태에 의한 표시 장치(100) 및 그 제조 방법에 대하여 설명했다. 그러나, 이들은 단순한 예시에 지나지 않고, 본 발명의 기술적 범위는 이들에 한정되지는 않는다. 실제로, 당업자라면 특허 청구 범위에 있어서 청구되어 있는 본 발명의 요지를 일탈하지 않고, 다양한 변경이 가능하다. 따라서, 이들 변경도 당연히 본 발명의 기술적 범위에 속한다고 이해해야 한다.

100: 표시 장치

102, 104: 기판

106: 표시 영역

108: 화소

110: 시일재

111: 제1 구동 회로

112: 제2 구동 회로

113: 밀봉 영역

114: 단자 영역

116: 접속 단자

118: 트랜지스터

120: 발광 소자

122: 개별 화소 전극

124: 공통 화소 전극

126: 발광층

128: 뱅크

130: 제1 절연막

131: 밀착막

132: 제2 절연막

134: 제3 절연막

136: 마스크

138: 유기 분자

102, 104: 기판

106: 표시 영역

108: 화소

110: 시일재

111: 제1 구동 회로

112: 제2 구동 회로

113: 밀봉 영역

114: 단자 영역

116: 접속 단자

118: 트랜지스터

120: 발광 소자

122: 개별 화소 전극

124: 공통 화소 전극

126: 발광층

128: 뱅크

130: 제1 절연막

131: 밀착막

132: 제2 절연막

134: 제3 절연막

136: 마스크

138: 유기 분자

Claims (17)

- 복수의 표시 소자가 배열된 표시 영역을 갖는 기판의, 상기 표시 영역을 포함하는 면에 제1 절연막을 성막하고,

상기 제1 절연막의 상기 기판과는 반대측의 제1 면의 전체면을 유기 증기에 폭로하여, 유기 분자를 흡착시키고,

상기 제1 절연막의 상기 제1 면에 있어서, 상기 표시 영역을 포함하고, 상기 제1 절연막의 단부에 이르지 않는 내측의 영역으로서 획정되는 제1 영역에 흡착하는 상기 유기 분자를 제거하고,

상기 제1 절연막에 있어서 상기 유기 분자가 제거된 상기 제1 영역에 제2 절연막을 성막하고,

상기 제1 절연막의 상기 제1 영역 밖에 흡착된 상기 유기 분자를 제거하고,

상기 제1 절연막 및 상기 제2 절연막 위에, 상기 제2 절연막의 외측에서 상기 제1 절연막과 접하는 제3 절연막을 성막하는 것

을 포함하는, 표시 장치의 제조 방법. - 제1항에 있어서, 상기 제1 절연막 위에, 상기 제1 영역을 노출시키는 개구부를 갖는 마스크를 배치하고 플라즈마 처리를 행하여, 상기 유기 분자를 제거하는, 표시 장치의 제조 방법.

- 제2항에 있어서, 상기 플라즈마 처리는, 산소를 포함하는 기체의 글로우 방전 플라즈마로 처리하는, 표시 장치의 제조 방법.

- 제1항에 있어서, 상기 유기 분자는, 프탈산에스테르류, 저분자 실록산, 인산에스테르류 또는 디부틸히드록시톨루엔으로부터 선택되는 1종 또는 복수의 유기 재료의 분자인, 표시 장치의 제조 방법.

- 제4항에 있어서, 상기 유기 분자는, 상기 제1 절연막의 제1 면의 발액성을 높이는, 표시 장치의 제조 방법.

- 복수의 표시 소자가 배열된 표시 영역을 갖는 기판의, 상기 표시 영역을 포함하는 면에 제1 절연막을 성막하고,

상기 제1 절연막의 상기 기판과는 반대측인 제1 면에 있어서, 상기 표시 영역을 포함하고, 상기 제1 절연막의 단부에 이르지 않는 내측의 영역으로서 획정되는 제1 영역을 마스크한 상기 제1 절연막을 유기 증기에 폭로하여, 유기 분자를 흡착시키고,

상기 제1 절연막에 있어서 상기 유기 분자가 흡착되지 않는 상기 제1 영역에 제2 절연막을 성막하고,

상기 제1 절연막의 상기 제1 영역 밖에 흡착된 상기 유기 분자를 제거하고,

상기 제1 절연막 및 상기 제2 절연막 위에, 상기 제2 절연막의 외측에서 상기 제1 절연막과 접하는 제3 절연막을 성막하는 것

을 포함하는, 표시 장치의 제조 방법. - 제6항에 있어서, 상기 유기 분자는, 프탈산에스테르류, 저분자 실록산, 인산에스테르류 또는 디부틸히드록시톨루엔으로부터 선택되는 1종 또는 복수의 유기 재료의 분자인, 표시 장치의 제조 방법.

- 제7항에 있어서, 상기 유기 분자는, 상기 제1 절연막의 제1 면의 발액성을 높이는, 표시 장치의 제조 방법.

- 복수의 표시 소자가 배열된 표시 영역을 갖는 기판의, 상기 표시 영역을 포함하는 면에 제1 절연막을 성막하고,

상기 제1 절연막의 상기 기판과는 반대측의 제1 면에 있어서, 상기 표시 영역을 포함하고, 상기 제1 절연막의 단부에 이르지 않는 내측의 영역으로서 획정되는 제1 영역 이외를 마스크한 상기 제1 절연막에 밀착막을 성막하고,

상기 제1 절연막에 있어서 상기 밀착막이 성막된 상기 제1 영역에 제2 절연막을 성막하고,

상기 제1 절연막 및 상기 제2 절연막 위에, 상기 제2 절연막의 외측에서 상기 제1 절연막과 접하는 제3 절연막을 성막하는 것

을 포함하는, 표시 장치의 제조 방법. - 제9항에 있어서, 상기 밀착막은 상기 제1 영역에 성막되고, 제1 영역보다도 외측의 영역에는 성막되지 않는 것을 특징으로 하는 표시 장치의 제조 방법.

- 제10항에 있어서, 상기 밀착막은 산화 실리콘 또는 아몰퍼스 실리콘인, 표시 장치의 제조 방법.

- 제11항에 있어서, 상기 밀착막은, 상기 제2 절연막의 밀착성을 높이는, 표시 장치의 제조 방법.

- 제1항에 있어서, 상기 제2 절연막의 단부를, 상기 표시 영역의 단부보다 외측에 성막하고, 상기 제1 절연막의 단부 및 상기 제3 절연막의 단부를, 상기 제2 절연막의 단부보다 외측에 성막하는, 표시 장치의 제조 방법.

- 제13항에 있어서, 상기 기판은 구동 회로를 포함하는 구동 회로 영역을 더 갖고,

상기 제1 영역을 상기 구동 회로 영역의 외측에 성막하는, 표시 장치의 제조 방법. - 제14항에 있어서, 상기 제2 절연막의 단부는, 상기 표시 영역의 단부와 구동 회로 영역의 단부 사이에 성막하는, 표시 장치의 제조 방법.

- 제15항에 있어서, 상기 제2 절연막을 잉크젯법으로 성막하는, 표시 장치의 제조 방법.

- 제16항에 있어서, 상기 제2 절연막은 유기 절연 재료를 사용하여 성막하는, 표시 장치의 제조 방법.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JPJP-P-2016-148487 | 2016-07-28 | ||

| JP2016148487A JP6717700B2 (ja) | 2016-07-28 | 2016-07-28 | 表示装置の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR20180013698A KR20180013698A (ko) | 2018-02-07 |

| KR101908230B1 true KR101908230B1 (ko) | 2018-10-15 |

Family

ID=61010625

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020170064616A KR101908230B1 (ko) | 2016-07-28 | 2017-05-25 | 표시 장치의 제조 방법 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US9941491B2 (ko) |

| JP (1) | JP6717700B2 (ko) |

| KR (1) | KR101908230B1 (ko) |

| CN (1) | CN107665957B (ko) |

| TW (1) | TWI659527B (ko) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN111837458B (zh) * | 2018-03-02 | 2023-06-13 | 夏普株式会社 | 显示装置及其制造方法 |

| WO2020194736A1 (ja) * | 2019-03-28 | 2020-10-01 | シャープ株式会社 | 表示装置、及び表示装置の製造方法 |

Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009196318A (ja) * | 2008-02-25 | 2009-09-03 | Fujifilm Corp | 積層体とバリア性フィルム基板の製造方法、バリア材料、デバイスおよび光学部材 |

Family Cites Families (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5985740A (en) * | 1996-01-19 | 1999-11-16 | Semiconductor Energy Laboratory Co., Ltd. | Method of manufacturing a semiconductor device including reduction of a catalyst |

| US6465287B1 (en) * | 1996-01-27 | 2002-10-15 | Semiconductor Energy Laboratory Co., Ltd. | Method for fabricating a semiconductor device using a metal catalyst and high temperature crystallization |

| US6312979B1 (en) * | 1998-04-28 | 2001-11-06 | Lg.Philips Lcd Co., Ltd. | Method of crystallizing an amorphous silicon layer |

| US7109653B2 (en) * | 2002-01-15 | 2006-09-19 | Seiko Epson Corporation | Sealing structure with barrier membrane for electronic element, display device, electronic apparatus, and fabrication method for electronic element |

| JP4656916B2 (ja) * | 2003-11-14 | 2011-03-23 | 株式会社半導体エネルギー研究所 | 発光装置の作製方法 |

| US7612498B2 (en) * | 2003-11-27 | 2009-11-03 | Toshiba Matsushita Display Technology Co., Ltd. | Display element, optical device, and optical device manufacturing method |

| US7732334B2 (en) * | 2004-08-23 | 2010-06-08 | Semiconductor Energy Laboratory Co., Ltd. | Method for manufacturing semiconductor device |

| JP5025107B2 (ja) * | 2004-08-23 | 2012-09-12 | 株式会社半導体エネルギー研究所 | 半導体装置の作製方法 |

| JP4865999B2 (ja) * | 2004-11-19 | 2012-02-01 | 株式会社日立製作所 | 電界効果トランジスタの作製方法 |

| TWI396464B (zh) * | 2007-01-22 | 2013-05-11 | Innolux Corp | 有機電致發光顯示裝置及其製作方法 |

| JP5424738B2 (ja) * | 2009-06-23 | 2014-02-26 | キヤノン株式会社 | 表示装置 |

| JP2011018686A (ja) * | 2009-07-07 | 2011-01-27 | Hitachi Displays Ltd | 有機el表示装置 |

| JP2011210544A (ja) * | 2010-03-30 | 2011-10-20 | Canon Inc | 有機発光装置及びその製造方法 |

| WO2012173692A1 (en) * | 2011-06-17 | 2012-12-20 | Applied Materials, Inc. | Cvd mask alignment for oled processing |

| JP5971679B2 (ja) * | 2011-11-21 | 2016-08-17 | 株式会社ジャパンディスプレイ | 液晶表示装置 |

| KR101948173B1 (ko) * | 2012-11-29 | 2019-02-14 | 엘지디스플레이 주식회사 | 유기전계발광 표시소자 |

| CN105514298B (zh) * | 2015-12-31 | 2018-12-18 | 固安翌光科技有限公司 | 一种薄膜封装结构及薄膜封装方法 |

-

2016

- 2016-07-28 JP JP2016148487A patent/JP6717700B2/ja active Active

-

2017

- 2017-05-09 TW TW106115257A patent/TWI659527B/zh active

- 2017-05-25 KR KR1020170064616A patent/KR101908230B1/ko active IP Right Grant

- 2017-05-27 CN CN201710391404.1A patent/CN107665957B/zh active Active

- 2017-06-26 US US15/632,485 patent/US9941491B2/en active Active

Patent Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009196318A (ja) * | 2008-02-25 | 2009-09-03 | Fujifilm Corp | 積層体とバリア性フィルム基板の製造方法、バリア材料、デバイスおよび光学部材 |

Also Published As

| Publication number | Publication date |

|---|---|

| KR20180013698A (ko) | 2018-02-07 |

| CN107665957B (zh) | 2019-07-09 |

| CN107665957A (zh) | 2018-02-06 |

| TW201816997A (zh) | 2018-05-01 |

| JP2018018702A (ja) | 2018-02-01 |

| TWI659527B (zh) | 2019-05-11 |

| US20180034008A1 (en) | 2018-02-01 |

| US9941491B2 (en) | 2018-04-10 |

| JP6717700B2 (ja) | 2020-07-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN111133836B (zh) | 显示装置 | |

| US11844231B2 (en) | Display device | |

| JP6947536B2 (ja) | 表示装置 | |

| WO2018128033A1 (ja) | 表示装置及び表示装置の製造方法 | |

| JP6512833B2 (ja) | 表示装置 | |

| US8242685B2 (en) | Organic electroluminescence device capable of preventing light from being not emitted | |

| US9704933B2 (en) | Organic electroluminescent device | |

| US20180226617A1 (en) | Display device | |

| JP2018006115A (ja) | 表示装置 | |

| US20180151837A1 (en) | Display device | |

| JP7320407B2 (ja) | 表示装置 | |

| JP2017138354A (ja) | 表示装置、および表示装置の作製方法 | |

| JP2018087906A (ja) | 表示装置 | |

| KR101908230B1 (ko) | 표시 장치의 제조 방법 | |

| TWI609603B (zh) | Display device and its manufacturing method | |

| JP6983084B2 (ja) | 有機el表示装置 | |

| KR20220016422A (ko) | 유기 발광 표시 장치 및 유기 발광 표시 장치의 제조 방법 | |

| JP2017174641A (ja) | 表示装置の製造方法 | |

| US20170250239A1 (en) | Display device and method of manufacturing a display device | |

| WO2021053955A1 (ja) | 表示装置及び表示装置の製造方法 | |

| JP2018037353A (ja) | 表示装置 | |

| JP5076296B2 (ja) | 電気光学装置及び電子機器 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| E902 | Notification of reason for refusal | ||

| E701 | Decision to grant or registration of patent right | ||

| GRNT | Written decision to grant |