KR101810274B1 - 개질된 폴리락트산 섬유 - Google Patents

개질된 폴리락트산 섬유 Download PDFInfo

- Publication number

- KR101810274B1 KR101810274B1 KR1020137003516A KR20137003516A KR101810274B1 KR 101810274 B1 KR101810274 B1 KR 101810274B1 KR 1020137003516 A KR1020137003516 A KR 1020137003516A KR 20137003516 A KR20137003516 A KR 20137003516A KR 101810274 B1 KR101810274 B1 KR 101810274B1

- Authority

- KR

- South Korea

- Prior art keywords

- fibers

- polylactic acid

- modification agent

- polyepoxide

- temperature

- Prior art date

Links

Images

Classifications

-

- D—TEXTILES; PAPER

- D01—NATURAL OR MAN-MADE THREADS OR FIBRES; SPINNING

- D01F—CHEMICAL FEATURES IN THE MANUFACTURE OF ARTIFICIAL FILAMENTS, THREADS, FIBRES, BRISTLES OR RIBBONS; APPARATUS SPECIALLY ADAPTED FOR THE MANUFACTURE OF CARBON FILAMENTS

- D01F6/00—Monocomponent artificial filaments or the like of synthetic polymers; Manufacture thereof

- D01F6/58—Monocomponent artificial filaments or the like of synthetic polymers; Manufacture thereof from homopolycondensation products

- D01F6/62—Monocomponent artificial filaments or the like of synthetic polymers; Manufacture thereof from homopolycondensation products from polyesters

- D01F6/625—Monocomponent artificial filaments or the like of synthetic polymers; Manufacture thereof from homopolycondensation products from polyesters derived from hydroxy-carboxylic acids, e.g. lactones

-

- D—TEXTILES; PAPER

- D01—NATURAL OR MAN-MADE THREADS OR FIBRES; SPINNING

- D01F—CHEMICAL FEATURES IN THE MANUFACTURE OF ARTIFICIAL FILAMENTS, THREADS, FIBRES, BRISTLES OR RIBBONS; APPARATUS SPECIALLY ADAPTED FOR THE MANUFACTURE OF CARBON FILAMENTS

- D01F6/00—Monocomponent artificial filaments or the like of synthetic polymers; Manufacture thereof

- D01F6/88—Monocomponent artificial filaments or the like of synthetic polymers; Manufacture thereof from mixtures of polycondensation products as major constituent with other polymers or low-molecular-weight compounds

- D01F6/92—Monocomponent artificial filaments or the like of synthetic polymers; Manufacture thereof from mixtures of polycondensation products as major constituent with other polymers or low-molecular-weight compounds of polyesters

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C48/00—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor

- B29C48/16—Articles comprising two or more components, e.g. co-extruded layers

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G63/00—Macromolecular compounds obtained by reactions forming a carboxylic ester link in the main chain of the macromolecule

- C08G63/02—Polyesters derived from hydroxycarboxylic acids or from polycarboxylic acids and polyhydroxy compounds

- C08G63/06—Polyesters derived from hydroxycarboxylic acids or from polycarboxylic acids and polyhydroxy compounds derived from hydroxycarboxylic acids

- C08G63/08—Lactones or lactides

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08L—COMPOSITIONS OF MACROMOLECULAR COMPOUNDS

- C08L67/00—Compositions of polyesters obtained by reactions forming a carboxylic ester link in the main chain; Compositions of derivatives of such polymers

- C08L67/04—Polyesters derived from hydroxycarboxylic acids, e.g. lactones

-

- D—TEXTILES; PAPER

- D01—NATURAL OR MAN-MADE THREADS OR FIBRES; SPINNING

- D01D—MECHANICAL METHODS OR APPARATUS IN THE MANUFACTURE OF ARTIFICIAL FILAMENTS, THREADS, FIBRES, BRISTLES OR RIBBONS

- D01D5/00—Formation of filaments, threads, or the like

- D01D5/08—Melt spinning methods

-

- D—TEXTILES; PAPER

- D01—NATURAL OR MAN-MADE THREADS OR FIBRES; SPINNING

- D01D—MECHANICAL METHODS OR APPARATUS IN THE MANUFACTURE OF ARTIFICIAL FILAMENTS, THREADS, FIBRES, BRISTLES OR RIBBONS

- D01D5/00—Formation of filaments, threads, or the like

- D01D5/38—Formation of filaments, threads, or the like during polymerisation

-

- D—TEXTILES; PAPER

- D01—NATURAL OR MAN-MADE THREADS OR FIBRES; SPINNING

- D01F—CHEMICAL FEATURES IN THE MANUFACTURE OF ARTIFICIAL FILAMENTS, THREADS, FIBRES, BRISTLES OR RIBBONS; APPARATUS SPECIALLY ADAPTED FOR THE MANUFACTURE OF CARBON FILAMENTS

- D01F1/00—General methods for the manufacture of artificial filaments or the like

- D01F1/02—Addition of substances to the spinning solution or to the melt

-

- D—TEXTILES; PAPER

- D01—NATURAL OR MAN-MADE THREADS OR FIBRES; SPINNING

- D01F—CHEMICAL FEATURES IN THE MANUFACTURE OF ARTIFICIAL FILAMENTS, THREADS, FIBRES, BRISTLES OR RIBBONS; APPARATUS SPECIALLY ADAPTED FOR THE MANUFACTURE OF CARBON FILAMENTS

- D01F1/00—General methods for the manufacture of artificial filaments or the like

- D01F1/02—Addition of substances to the spinning solution or to the melt

- D01F1/10—Other agents for modifying properties

-

- D—TEXTILES; PAPER

- D04—BRAIDING; LACE-MAKING; KNITTING; TRIMMINGS; NON-WOVEN FABRICS

- D04H—MAKING TEXTILE FABRICS, e.g. FROM FIBRES OR FILAMENTARY MATERIAL; FABRICS MADE BY SUCH PROCESSES OR APPARATUS, e.g. FELTS, NON-WOVEN FABRICS; COTTON-WOOL; WADDING ; NON-WOVEN FABRICS FROM STAPLE FIBRES, FILAMENTS OR YARNS, BONDED WITH AT LEAST ONE WEB-LIKE MATERIAL DURING THEIR CONSOLIDATION

- D04H1/00—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres

- D04H1/40—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres from fleeces or layers composed of fibres without existing or potential cohesive properties

- D04H1/42—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres from fleeces or layers composed of fibres without existing or potential cohesive properties characterised by the use of certain kinds of fibres insofar as this use has no preponderant influence on the consolidation of the fleece

- D04H1/4326—Condensation or reaction polymers

- D04H1/435—Polyesters

-

- D—TEXTILES; PAPER

- D04—BRAIDING; LACE-MAKING; KNITTING; TRIMMINGS; NON-WOVEN FABRICS

- D04H—MAKING TEXTILE FABRICS, e.g. FROM FIBRES OR FILAMENTARY MATERIAL; FABRICS MADE BY SUCH PROCESSES OR APPARATUS, e.g. FELTS, NON-WOVEN FABRICS; COTTON-WOOL; WADDING ; NON-WOVEN FABRICS FROM STAPLE FIBRES, FILAMENTS OR YARNS, BONDED WITH AT LEAST ONE WEB-LIKE MATERIAL DURING THEIR CONSOLIDATION

- D04H3/00—Non-woven fabrics formed wholly or mainly of yarns or like filamentary material of substantial length

- D04H3/005—Synthetic yarns or filaments

- D04H3/009—Condensation or reaction polymers

- D04H3/011—Polyesters

-

- D—TEXTILES; PAPER

- D04—BRAIDING; LACE-MAKING; KNITTING; TRIMMINGS; NON-WOVEN FABRICS

- D04H—MAKING TEXTILE FABRICS, e.g. FROM FIBRES OR FILAMENTARY MATERIAL; FABRICS MADE BY SUCH PROCESSES OR APPARATUS, e.g. FELTS, NON-WOVEN FABRICS; COTTON-WOOL; WADDING ; NON-WOVEN FABRICS FROM STAPLE FIBRES, FILAMENTS OR YARNS, BONDED WITH AT LEAST ONE WEB-LIKE MATERIAL DURING THEIR CONSOLIDATION

- D04H3/00—Non-woven fabrics formed wholly or mainly of yarns or like filamentary material of substantial length

- D04H3/08—Non-woven fabrics formed wholly or mainly of yarns or like filamentary material of substantial length characterised by the method of strengthening or consolidating

- D04H3/16—Non-woven fabrics formed wholly or mainly of yarns or like filamentary material of substantial length characterised by the method of strengthening or consolidating with bonds between thermoplastic filaments produced in association with filament formation, e.g. immediately following extrusion

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29K—INDEXING SCHEME ASSOCIATED WITH SUBCLASSES B29B, B29C OR B29D, RELATING TO MOULDING MATERIALS OR TO MATERIALS FOR MOULDS, REINFORCEMENTS, FILLERS OR PREFORMED PARTS, e.g. INSERTS

- B29K2063/00—Use of EP, i.e. epoxy resins or derivatives thereof, as moulding material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29K—INDEXING SCHEME ASSOCIATED WITH SUBCLASSES B29B, B29C OR B29D, RELATING TO MOULDING MATERIALS OR TO MATERIALS FOR MOULDS, REINFORCEMENTS, FILLERS OR PREFORMED PARTS, e.g. INSERTS

- B29K2067/00—Use of polyesters or derivatives thereof, as moulding material

- B29K2067/04—Polyesters derived from hydroxycarboxylic acids

- B29K2067/046—PLA, i.e. polylactic acid or polylactide

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29K—INDEXING SCHEME ASSOCIATED WITH SUBCLASSES B29B, B29C OR B29D, RELATING TO MOULDING MATERIALS OR TO MATERIALS FOR MOULDS, REINFORCEMENTS, FILLERS OR PREFORMED PARTS, e.g. INSERTS

- B29K2105/00—Condition, form or state of moulded material or of the material to be shaped

- B29K2105/0005—Condition, form or state of moulded material or of the material to be shaped containing compounding ingredients

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29K—INDEXING SCHEME ASSOCIATED WITH SUBCLASSES B29B, B29C OR B29D, RELATING TO MOULDING MATERIALS OR TO MATERIALS FOR MOULDS, REINFORCEMENTS, FILLERS OR PREFORMED PARTS, e.g. INSERTS

- B29K2995/00—Properties of moulding materials, reinforcements, fillers, preformed parts or moulds

- B29K2995/0037—Other properties

- B29K2995/0059—Degradable

- B29K2995/006—Bio-degradable, e.g. bioabsorbable, bioresorbable or bioerodible

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29K—INDEXING SCHEME ASSOCIATED WITH SUBCLASSES B29B, B29C OR B29D, RELATING TO MOULDING MATERIALS OR TO MATERIALS FOR MOULDS, REINFORCEMENTS, FILLERS OR PREFORMED PARTS, e.g. INSERTS

- B29K2995/00—Properties of moulding materials, reinforcements, fillers, preformed parts or moulds

- B29K2995/0037—Other properties

- B29K2995/0088—Molecular weight

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08L—COMPOSITIONS OF MACROMOLECULAR COMPOUNDS

- C08L2203/00—Applications

- C08L2203/12—Applications used for fibers

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/29—Coated or structually defined flake, particle, cell, strand, strand portion, rod, filament, macroscopic fiber or mass thereof

- Y10T428/2913—Rod, strand, filament or fiber

- Y10T428/298—Physical dimension

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T442/00—Fabric [woven, knitted, or nonwoven textile or cloth, etc.]

- Y10T442/60—Nonwoven fabric [i.e., nonwoven strand or fiber material]

- Y10T442/608—Including strand or fiber material which is of specific structural definition

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T442/00—Fabric [woven, knitted, or nonwoven textile or cloth, etc.]

- Y10T442/60—Nonwoven fabric [i.e., nonwoven strand or fiber material]

- Y10T442/608—Including strand or fiber material which is of specific structural definition

- Y10T442/614—Strand or fiber material specified as having microdimensions [i.e., microfiber]

- Y10T442/615—Strand or fiber material is blended with another chemically different microfiber in the same layer

Abstract

생분해성 섬유를 형성하는 방법이 제공된다. 이러한 방법은, 폴리락트산을 폴리에폭시드 개질제와 블렌딩하여 열가소성 조성물을 형성하고, 열가소성 조성물을 다이를 통해 압출하고, 이어서 압출된 조성물을 다이를 통해 통과시켜 섬유를 형성함을 포함한다. 이론에 의해 얽매이려는 것은 아니지만, 폴리에폭시드 개질제는 폴리락트산과 반응하여 그의 중합체 주쇄의 분지화를 초래함으로써, 유리전이온도를 현저하게 감소시키지 않고서도 섬유 방사 동안의 그의 용융강도 및 안정성을 개선한다고 생각된다. 반응-유도된 분지화는 또한 분자량을 증가시킬 수 있고, 이로써 개선된 섬유 연성을 초래하고, 신장력에 적용시에 에너지를 보다 잘 소산시킬 수 있게 된다. 조기 반응을 최소화하기 위해서, 우선 폴리락트산과 폴리에폭시드 개질제를 비교적 낮은 온도(들)에서 블렌딩한다. 그럼에도 불구하고, 블렌딩 동안에 비교적 높은 전단 속도를 사용함으로써, 폴리락트산 주쇄의 쇄 절단을 유도함으로써 보다 많은 히드록실 및/또는 카르복실 기가 후속적인 폴리에폭시드 개질제와의 반응에 이용될 수 있게 할 수 있다. 일단 블렌딩하고 나면, 블렌딩된 조성물의 압출 동안에 사용되는 온도(들)를, 조성물을 용융시킬 뿐만 아니라 폴리에폭시드 개질제와 폴리락트산의 히드록실 및/또는 카르복실 기의 반응을 개시하도록 하는 것으로 선택할 수 있다. 본 발명의 발명자들은, 이러한 방법을 선택적으로 제어함으로써, 그 결과의 섬유가 용융 방사 동안 뿐만 아니라 용융 방사 후에도 우수한 기계적 성질을 나타낼 수 있다는 것을 발견하였다.

Description

생분해성 중합체로부터 부직 웹을 형성하려는 다양한 시도가 있어 왔다. 생분해성 중합체로부터 제조된 섬유는 공지되어 있지만, 이것의 사용과 관련해서는 문제가 있었다. 예를 들어, 폴리락트산("PLA")은 부직 웹을 형성하는데 사용되는 가장 통상적인 생분해성 및 지속성(재생성) 중합체들 중 하나이다. 유감스럽게도, PLA 부직 웹은 일반적으로 폴리락트산의 높은 유리전이온도 및 느린 결정화 속도로 인해 낮은 결합 유연성 및 높은 조도를 갖는다. 또한, 열결합된 PLA 부직 웹은 종종, 특정한 응용분야, 예컨대 흡수용품에서 허용되지 않는 낮은 신장율을 나타낸다. 마찬가지로, 폴리락트산은 높은 연신비를 견딜 수 있지만, 열수축을 극복하는데 필요한 결정화를 달성하도록 높은 수준의 연신 에너지를 필요로 한다. 이러한 어려움에 대응하여, 유리전이온도를 저하시키고 결합 및 유연성을 개선하려는 시도에서 가소제가 사용되어 왔다. 한 통상적인 가소제는 폴리에틸렌 글리콜이다. 유감스럽게도, 폴리에틸렌 글리콜은 노화 동안에, 특히 높은 습도 및 상승된 온도의 환경에서 폴리락트산으로부터 상분리되려는 경향이 있고, 이로써 그 결과의 섬유의 기계적 성질이 시간 경과에 따라 나빠진다. 가소제의 첨가에 의해 또한 기타 문제들, 예컨대 용융방사시의 열화, 및 용융강도 및 연신성의 감소가 초래된다.

따라서, 우수한 신장성을 나타내면서도 여전히 강한 폴리락트산 섬유가 현재 필요하다.

<발명의 요약>

본 발명의 한 실시양태에 따라, 폴리락트산 섬유를 형성하는 방법이 개시된다. 이러한 방법은, 폴리락트산을 폴리에폭시드 개질제와 용융 블렌딩하여 열가소성 조성물을 형성함을 포함하는데, 여기서 용융 블렌딩을 폴리락트산의 융점보다는 높고 약 230 ℃의 온도보다는 낮은 온도에서 수행한다. 폴리에폭시드 개질제는 약 7,500 내지 약 250,000 그램/몰의 수평균분자량을 갖고, 여기서 폴리에폭시드 개질제의 양은, 폴리락트산의 중량을 기준으로, 약 0.01 중량% 내지 약 10 중량%이다. 이어서, 열가소성 조성물을 약 230 ℃보다 높은 온도에서 압출하여 폴리에폭시드 개질제와 폴리락트산의 반응을 용이하게 한다. 반응한 조성물을 다이를 통해 통과시켜 섬유를 형성한다.

본 발명의 또 다른 실시양태에 따라, 약 5 내지 약 25 마이크로미터의 평균직경을 갖는 폴리락트산 섬유가 개시된다. 섬유는 폴리락트산과 폴리에폭시드 개질제의 반응에 의해 형성된 열가소성 조성물을 포함하고, 여기서 폴리에폭시드 개질제는 에폭시 개질된 (메트)아크릴성 단량체성 성분 및 올레핀 단량체성 성분을 함유하는 공중합체를 포함한다. 섬유는 약 55 내지 약 65 ℃의 유리전이온도를 갖고, 약 50 % 이상의 피크 신장률 및 약 0.75 내지 약 6 그램힘(gram-force)/데니어의 강인성(tenacity)을 나타낸다.

본 발명의 기타 특징부 및 양상이 하기에서 보다 상세하게 논의되어 있다.

해당 분야의 보통 숙련자에게 지시되는, 본 발명의 최선의 방식을 포함한, 발명의 완전하고 가능한 개시내용은, 더욱 특히는, 첨부된 도면을 참고하여, 명세서의 나머지 부분에서 설명된다.

도 1은 본 발명의 한 실시양태에서 사용될 수 있는 섬유 형성 공정의 도면이다.

도 2는 90 중량% PLA 6201D(네이춰웍스(Natureworks)®) 및 10 중량% 폴리(에틸렌-코-메틸 아크릴레이트-코-글리시딜 메타크릴레이트)를 함유하는 실시예 4의 중합체 블렌드의 TEM 사진(60 kV, 10,000×)이다.

도 3은 98.23 중량% PLA 6201D(네이춰웍스®), 2.52 중량% PP3155(엑손모빌(Exxonmobil)) 및 0.75 중량% 로타더(Lotader)® AX 8900(아르케마(Arkema))을 함유하는 실시예 49의 중합체 블렌드의 TEM 사진(80 kV, 10,000×)이다.

도 4는 89.5 중량% PLA 6201D(네이춰웍스®), 10 중량% PP3155(엑손모빌) 및 0.5 중량% 세사(CESA)™ 익스텐드(Extend) 8478(클라리안트 코포레이션(Clariant Corporation))을 함유하는 실시예 50의 중합체 블렌드의 TEM 사진(80 kV, 10,000×)이다.

도 5는 98.5 중량% PLA 6201D(네이춰웍스®) 및 1.5 중량% 로타더® AX 8900(아르케마)을 함유하는 실시예 51의 중합체 블렌드의 TEM 사진(60 kV, 10,000×)이다.

본 명세서 및 도면에서 도면부호의 반복적 사용은 본 발명의 동일하거나 유사한 특징부 또는 요소를 나타내려는 의도이다.

도 1은 본 발명의 한 실시양태에서 사용될 수 있는 섬유 형성 공정의 도면이다.

도 2는 90 중량% PLA 6201D(네이춰웍스(Natureworks)®) 및 10 중량% 폴리(에틸렌-코-메틸 아크릴레이트-코-글리시딜 메타크릴레이트)를 함유하는 실시예 4의 중합체 블렌드의 TEM 사진(60 kV, 10,000×)이다.

도 3은 98.23 중량% PLA 6201D(네이춰웍스®), 2.52 중량% PP3155(엑손모빌(Exxonmobil)) 및 0.75 중량% 로타더(Lotader)® AX 8900(아르케마(Arkema))을 함유하는 실시예 49의 중합체 블렌드의 TEM 사진(80 kV, 10,000×)이다.

도 4는 89.5 중량% PLA 6201D(네이춰웍스®), 10 중량% PP3155(엑손모빌) 및 0.5 중량% 세사(CESA)™ 익스텐드(Extend) 8478(클라리안트 코포레이션(Clariant Corporation))을 함유하는 실시예 50의 중합체 블렌드의 TEM 사진(80 kV, 10,000×)이다.

도 5는 98.5 중량% PLA 6201D(네이춰웍스®) 및 1.5 중량% 로타더® AX 8900(아르케마)을 함유하는 실시예 51의 중합체 블렌드의 TEM 사진(60 kV, 10,000×)이다.

본 명세서 및 도면에서 도면부호의 반복적 사용은 본 발명의 동일하거나 유사한 특징부 또는 요소를 나타내려는 의도이다.

<대표적인 실시양태에 대한 상세한 설명>

본 발명의 다양한 실시양태가 지금부터 상세하게 언급될 것이고, 이것의 하나 이상의 예가 하기에서 설명된다. 각각의 예는 본 발명의 설명에 의해 제공되며, 본 발명을 제한하지 않는다. 실제로, 해당 분야의 숙련자라면, 본 발명의 범주 또는 개념에서 벗어나지 않게 본 발명을 다양하게 변경 및 변형시킬 수 있다는 것을 명백하게 알 것이다. 예를 들어, 한 실시양태의 일부로서 예시되거나 기술된 특징부는 또 다른 실시양태에서 사용됨으로써 추가의 실시양태를 제공할 수 있다. 따라서, 본 발명은 첨부된 특허청구범위 및 그의 등가물의 범주 내에 속하는 이러한 변경물 및 변형물을 포함한다.

<정의>

본원에서 사용되는 바와 같은, "생분해성" 또는 "생분해성 중합체"라는 용어는 일반적으로 자연에 존재하는 미생물, 예컨대 박테리아, 진균 및 조류; 주위의 열; 습기; 또는 기타 환경적 인자의 작용에 의해 분해되는 물질을 지칭한다. 물질의 생분해성은 ASTM 시험 방법 5338.92를 사용하여 측정할 수 있다.

본원에서 사용되는 바와 같은, "섬유"라는 용어는 중합체를 다이와 같은 형성 오리피스에 통과시킴으로써 형성한 길쭉한 압출물을 지칭한다. 달리 언급되지 않는 한, "섬유"라는 용어는 한정된 길이를 갖는 불연속 섬유와 실질적으로 연속적인 필라멘트 둘 다를 포함한다. 실질적으로 필라멘트는, 예를 들어, 그의 직경보다 훨씬 더 긴 길이를 가지며, 예컨대, 길이 대 직경 비("종횡비")가 약 15,000:1 초과, 몇몇 경우에는 약 50,000:1 초과일 수 있다.

본원에서 사용되는 바와 같은, "일성분"이라는 용어는 하나의 중합체로부터 형성된 섬유를 지칭한다. 물론, 이것은 색상, 대전방지성, 윤활, 친수성, 액체 반발성 등을 위해 첨가제가 첨가된 섬유를 제외하는 것은 아니다.

본원에서 사용되는 바와 같은, "다성분"이라는 용어는 별도의 압출기로부터 압출되는 둘 이상의 중합체로부터 형성된 섬유(예를 들어, 이성분 섬유)를 지칭한다. 중합체는 섬유의 횡단면을 가로질러 실질적으로 연속적으로 위치한 별개의 대역에 배열된다. 성분들은 시이드-코어(sheath-core), 병렬(side-by-side), 세그먼트화 파이(segmented pie), 해도(island-in-the-sea) 등과 같은 임의의 원하는 구조로 배열될 수 있다. 다성분 섬유를 형성하기 위한 다양한 방법이, 전문이 모든 목적에 대해 본원에 참고로 포함되는 미국특허 제4,789,592호(타니구치(Taniguchi) 등) 및 미국특허 제5,336,552호(스트랙(Strack) 등), 제5,108,820호(카네코(Kaneko)등), 제4,795,668호(크루에지(Kruege) 등), 제5,382,400호(파이크(Pike) 등), 제5,336,552호(스트랙 등) 및 제6,200,669호(마몬(Marmon) 등)에 기술되어 있다. 다양한 불규칙한 형상을 갖는 다성분 섬유, 예컨대 전문이 모든 목적에 대해 본원에 참고로 포함되는 미국특허 제5,277,976호(호글(Hogle) 등), 제5,162,074호(힐즈(Hills)), 제5,466,410호(힐즈), 제5,069,970호(라그만(Largman) 등) 및 제5,057,368호(라그만 등)에 기술된 것도 형성될 수 있다.

본원에서 사용되는 바와 같은, "부직 웹"이라는 용어는 개별적인 섬유들이 편직물에서처럼 식별가능한 방식이 아니라 랜덤하게 끼워넣어진 구조를 갖는 웹을 지칭한다. 부직 웹은, 예를 들어, 멜트블로운 웹, 스펀본드 웹, 카디드 웹, 웨트레이드 웹, 에어레이드 웹, 코폼 웹, 수력얽힘 웹 등을 포함한다. 부직 웹의 기본 중량은 일반적으로 다양할 수 있지만, 전형적으로 약 5 그램/제곱미터("gsm") 내지 200 gsm, 몇몇 실시양태에서는 약 10 gsm 내지 약 150 gsm, 몇몇 실시양태에서는 약 15 gsm 내지 약 100 gsm이다.

본원에서 사용되는 바와 같은, "멜트블로운" 웹 또는 층이라는 용어는 일반적으로, 용융된 열가소성 물질을 통상적으로 원형인 다수의 미세한 다이 모세관을 통해 용융된 섬유로서 수렴성 고속 기체(예를 들어, 공기) 스트림 내로 압출하고, 이 기체 스트림이 용융된 열가소성 물질의 섬유를 가늘게 만듬으로써, 그의 직경을 마이크로섬유 직경까지일 수 있는 직경으로 감소시키는 공정에 의해 형성된 부직 웹을 지칭한다. 이어서, 멜트블로운 섬유는 고속 기체 스트림에 의해 운반되어 수집 표면 상에 침착되어 랜덤하게 분산된 멜트블로운 섬유의 웹을 형성한다. 이러한 공정은 예를 들어, 전문이 모든 목적에 대해 본원에 참고로 포함되는 미국특허 제3,849,241호(부틴(Butin) 등), 제4,307,143호(메이트너(Meitner) 등) 및 제4,707,398호(위스네스키(Wisneski) 등)에 개시되어 있다. 멜트블로운 섬유는 실질적으로 연속적 또는 불연속적일 수 있고, 수집 표면 상에 침착될 때 일반적으로 점착성이다.

본원에서 사용되는 바와 같은, "스펀본드" 웹 또는 층이라는 용어는 일반적으로 직경이 작고 실질적으로 연속적인 필라멘트를 함유하는 부직 웹을 지칭한다. 필라멘트는, 용융된 열가소성 물질을 방사구금의 통상적으로 원형인 다수의 미세한 모세관으로부터 압출한 후, 압출된 필라멘트의 직경을 예를 들어, 추출 연신(eductive drawing) 및/또는 기타 잘 공지된 스펀본딩 메커니즘에 의해 신속하게 감소시킴으로써 형성된다. 스펀본드 웹의 제조는 예를 들어, 전문이 모든 목적에 대해 본원에 참고로 포함되는 미국특허 제4,340,563호(아펠(Appel) 등), 제3,692,618호(도르쉬너(Dorschner) 등), 제3,802,817호(마츠키(Matsuki) 등), 제3,338,992호(키니(Kinney)), 제3,341,394호(키니), 제3,502,763호(하트만(Hartman)), 제3,502,538호(레비(Levy)), 제3,542,615호(도보(Dobo) 등) 및 제5,382,400호(파이크(Pike) 등)에 기술되고 예시되어 있다. 스펀본드 필라멘트는 수집 표면 상에 침착될 때 일반적으로 점착성이 아니다. 스펀본드 필라멘트는 때때로 약 40 마이크로미터 미만, 종종 약 5 내지 약 20 마이크로미터인 직경을 가질 수 있다.

<시험 방법>

용융유속:

용융유속("MFR")은 중합체가 전형적으로 190 ℃ 또는 230 ℃에서 10 분 동안 2160 그램의 하중을 받았을 때 압출 유변계 오리피스(직경 0.0825 인치)를 통과하는 중합체의 중량(그램)이다. 달리 언급되지 않은 한, 용융유속을 티니우스 올센 익스트류젼 플라스토메터(Tinius Olsen Extrusion Plastometer)를 사용하여 ASTM 시험 방법 D1239에 따라 측정한다.

열적 성질:

용융 온도 및 유리전이온도는 시차주사열량법(DSC)에 의해 결정될 수 있다. 시차주사열량계는 DSC Q100 시차주사열량계일 수 있고, 이것은 액체 질소 냉각 부속물 및 유니버셜 애널리시스(UNIVERSAL ANALYSIS) 2000(4.6.6 판) 분석 소프트웨어 프로그램이 장착되었으며, 이것들은 둘 다 미국 델라웨어주 뉴캐슬 소재의 티.에이. 인스트루먼츠 인코포레이티드(T.A Instruments Inc.)로부터 입수가능하다. 샘플을 직접적으로 취급하는 것을 피하기 위해, 족집게 또는 기타 도구를 사용한다. 샘플을 알루미늄 팬 내에 놓고 분석 저울 상에서 0.01 밀리그램의 정확도로 칭량한다. 뚜껑을 팬 상에 물질 샘플 위로 크림핑시킨다. 전형적으로, 수지 펠렛을 칭량 팬 내에 직접 놓고, 섬유를 칭량 팬 상에 놓을 수 있도록 절단하고, 뚜껑으로 덮는다.

시차주사열량계의 사용설명서에 기술된 바와 같이 인듐 금속 표준물을 사용하여 시차주사열량계를 보정하고 기준선 수정을 수행한다. 시험을 위해 시차주사열량계의 시험 챔버 내에 물질 샘플을 놓고, 빈 팬을 기준물로 사용한다. 모든 시험을 시험 챔버 상에서 55 세제곱센티미터/분 질소(공업용 등급) 퍼지를 사용하여 수행한다. 수지 펠렛 샘플의 경우에, 가열 및 냉각 프로그램은 -30 ℃로의 챔버의 평형으로 시작해, 200 ℃의 온도로의 10 ℃/분의 가열 속도에서의 제1 가열 기간, 3 분 동안의 200 ℃에서의 샘플의 평형, -30 ℃의 온도로의 10 ℃/분의 냉각 속도에서의 제1 냉각 기간, 3 분 동안의 -30 ℃에서의 샘플의 평형 및 그 후 200 ℃의 온도로의 10 ℃/분의 가열 속도에서의 제2 가열기간이 뒤따르는 2-주기 시험이다. 섬유 샘플의 경우에, 가열 및 냉각 프로그램은 -25 ℃로의 챔버의 평형으로 시작해, 200 ℃의 온도로의 10 ℃/분의 가열 속도에서의 가열 기간, 3 분 동안의 200 ℃에서의 샘플의 평형, 및 그 후 -30 ℃의 온도로의 10 ℃/분의 냉각 속도에서의 냉각 기간이 뒤따르는 1-주기 시험이다. 모든 시험을 시험 챔버 상에서 55 세제곱센티미터/분 질소(공업용 등급) 퍼지를 사용하여 수행한다.

그 결과를 유니버셜 애널리시스 2000 분석 소프트웨어 프로그램을 사용하여 평가하며, 이는 변곡 유리전이온도(Tg), 흡열 및 발열 피크 및 DSC 플롯 상의 피크 하의 면적을 식별 및 정량화한다. 유리전이온도는 기울기의 뚜렷한 변화가 나타나는 플롯-선 상의 영역으로서 식별되며, 용융 온도는 자동 변곡 계산을 사용하여 결정된다.

인장성:

개별적인 섬유 견본을 38 밀리미터의 길이가 되게 절단하고(예를 들어, 가위로 절단), 개별적으로 흑색 벨벳 천 상에 놓는다. 10 내지 15 개의 섬유 견본을 이러한 방식으로 수집한다. 이어서 섬유 견본을 실질적으로 직선형인 상태로 51 밀리미터×51 밀리미터의 외부 치수 및 25 밀리미터×25 밀리미터의 내부 치수를 갖는 직사각형 종이 프레임 상에 올려놓는다. 각각의 섬유 견본의 단부를 접착 테이프를 사용하여 프레임의 측부에 조심스럽게 고정함으로써 프레임에 작동가능하게(operatively) 부착한다. 이어서 각각의 섬유 견본을, 적당하게 보정되고 40× 의 확대배율로 설정된 통상적인 실험실용 현미경을 사용하여, 상대적으로 더 짧은, 그의 외부 횡-섬유 치수를 측정한다. 이러한 횡-섬유 치수를 개별적인 섬유 견본의 직경으로서 기록한다. 프레임은, 섬유 견본이 과도하게 손상되는 것을 피하도록 샘플 섬유 견본의 단부들을 일정 연장 속도형(a constant rate of extension type) 인장시험기의 상부 및 하부 손잡이에 장착하는 것을 돕는다.

일정 연장 속도형 인장시험기 및 적당한 하중셀이 시험을 위해 사용된다. 하중셀은 시험값이 전체 규모의 하중의 10 내지 90 % 내에 속하게 하는 것으로 선택된다(예를 들어, 10 N). 인장시험기(즉, MTS 시너지 200(MTS SYNERGY 200)) 및 하중셀은 미국 미시간주 에덴 프레리 소재의 MTS 시스템즈 코포레이션(MTS Systems Corporation)으로부터 입수된다. 이어서 프레임 조립체 내의 섬유 견본을, 섬유의 단부들이 인장시험기의 손잡이에 의해 작동가능하게 고정되도록, 인장시험기의 손잡이들 사이에 장착한다. 이어서, 인장시험기가 시험 힘을 섬유에만 가하도록, 섬유 길이에 대해 평행하게 연장되는 종이 프레임의 측부들을 절단하거나 달리 분리시킨다. 이어서 섬유를 12 인치/분의 견인 속도 및 손잡이 속도에서 견인 시험에 적용시킨다. 그 결과의 데이터를 하기 시험 설정 조건을 사용하여 MTS 코포레이션으로부터의 테스트웍스 4(TESTWORKS 4) 소프트웨어 프로그램을 사용하여 분석한다.

강인성 값은 그램힘/데니어로서 표현된다. 피크 신장률(% 파단 변형률)도 측정된다.

수분 함량

수분 함량을, 애리조나 인스트루먼츠 컴퓨트랙 베이포 프로(Arizona Instruments Computrac Vapor Pro) 수분 분석계(모델 번호 3100)를 사용하여, 실질적으로, 전문이 모든 목적에 대해 본원에 참고로 포함되는 ASTM D 7191-05에 따라 결정할 수 있다. 시험 온도(§X2.1.2)는 130 ℃일 수 있고, 샘플 크기(§X2.1.1)는 2 내지 4 그램일 수 있고, 바이알 퍼지 시간(§X2.1.4)은 30 초일 수 있다. 또한, 종료 기준(§X2.1.3)은 "예측" 모드로서 정의될 수 있는데, 이는 내장된 프로그램 기준(이것은 종료 시점의 수분 함량을 수학적으로 계산함)이 충족될 때 시험이 종료됨을 의미한다.

<상세한 설명>

일반적으로 말하자면, 본 발명은 폴리락트산을 폴리에폭시드 개질제와 블렌딩하여 열가소성 조성물을 형성하고, 열가소성 조성물을 다이를 통해 압출하고, 이어서 압출된 조성물을 다이를 통해 통과시켜 섬유를 형성함을 포함하는, 폴리락트산 섬유의 형성 방법에 관한 것이다. 이론에 의해 얽매이려는 것은 아니지만, 폴리에폭시드 개질제는 폴리락트산과 반응하여 그의 중합체 주쇄의 분지화를 초래함으로써, 유리전이온도를 현저하게 감소시키지 않고서도 섬유 방사 동안의 그의 용융강도 및 안정성을 개선한다고 생각된다. 반응-유도된 분지화는 또한 분자량을 증가시킬 수 있고, 이로써 개선된 섬유 연성이 초래되고 신장력에 적용시에 에너지를 보다 잘 소산시킬 수 있게 된다. 조기 반응을 최소화하기 위해서, 우선 폴리락트산과 폴리에폭시드 개질제를 비교적 낮은 온도(들)에서 블렌딩한다. 그럼에도 불구하고, 블렌딩 동안에 비교적 높은 전단 속도를 사용함으로써, 폴리락트산 주쇄의 쇄 절단을 유도함으로써 보다 많은 히드록실 및/또는 카르복실 기가 후속적인 폴리에폭시드 개질제와의 반응에 이용될 수 있게 할 수 있다. 일단 블렌딩하고 나면, 블렌딩된 조성물의 압출 동안에 사용되는 온도(들)를, 조성물을 용융시킬 뿐만 아니라 폴리에폭시드 개질제와 폴리락트산의 히드록실 및/또는 카르복실 기의 반응을 개시하도록 하는 것으로 선택할 수 있다. 본 발명의 발명자들은, 이러한 방법을 선택적으로 제어함으로써, 그 결과의 섬유가 용융 방사 동안 뿐만 아니라 용융 방사 후에도 우수한 기계적 성질을 나타낼 수 있다는 것을 발견하였다.

본 발명의 다양한 실시양태가 지금부터 보다 상세하게 기술될 것이다.

I. 열가소성 조성물

A. 폴리락트산

폴리락트산은 일반적으로 좌선성 락트산("L-락트산"), 우선성 락트산("D-락트산"), 메조-락트산 또는 이것들의 혼합물과 같은 락트산의 임의의 이성질체의 단량체 단위로부터 유도될 수 있다. 단량체 단위는 L-락타이드, D-락타이드, 메조-락타이드 또는 이것들의 혼합물을 포함하는 락트산의 임의의 이성질체의 무수물로부터 형성될 수도 있다. 이러한 락트산 및/또는 락타이드의 고리형 이량체가 사용될 수도 있다. 임의의 공지된 중합 방법, 예컨대 중축합 또는 고리열림중합을 사용하여 락트산을 중합할 수 있다. 소량의 쇄 연장제(예를 들어, 디이소시아네이트 화합물, 에폭시 화합물 또는 산 무수물)가 사용될 수도 있다. 폴리락트산은 단독중합체 또는 공중합체, 예컨대 L-락트산으로부터 유도된 단량체 단위 및 D-락트산으로부터 유도된 단량체 단위를 함유하는 것일 수 있다. 필수적인 것은 아니지만, L-락트산으로부터 유도된 단량체 단위와 D-락트산으로부터 유도된 단량체 단위 중 하나의 함량 비율은 바람직하게는 약 85 몰% 이상, 몇몇 실시양태에서는 약 90 몰% 이상, 몇몇 실시양태에서는 약 95 몰% 이상이다. L-락트산으로부터 유도된 단량체 단위와 D-락트산으로부터 유도된 단량체 단위 사이의 비율이 각각 상이한 다수의 폴리락트산을 임의의 %로 블렌딩할 수 있다. 물론, 폴리락트산을 기타 유형의 중합체(예를 들어, 폴리올레핀, 폴리에스테르 등)와 블렌딩하여 다양한 상이한 이점들, 예컨대 가공, 섬유 형성 등을 제공할 수도 있다.

한 특정한 실시양태에서, 폴리락트산은 하기 일반적 구조를 갖는다:

본 발명에서 사용될 수 있는 적합한 폴리락트산 중합체의 한 특정한 예는 독일 크라일링의 바이오머 인코포레이티드(Biomer,Inc.)로부터 바이오머(BIOMER)™ L9000이라는 명칭으로서 상업적으로 입수가능하다. 기타 적합한 폴리락트산 중합체는 미국 미네소타주 미네통카 소재의 네이쳐웍스 엘엘씨(Natureworks LLC)(네이쳐웍스(NATUREWORKS)®) 또는 미쓰이 케미칼(Mitsui Chemical)(라세아(LACEA)™)로부터 상업적으로 입수가능하다. 기타 적합한 폴리락트산은, 전문이 모든 목적에 대해 본원에 참고로 포함되는, 미국특허 제4,797,468호; 제5,470,944호; 제5,770,682호; 제5,821,327호; 제5,880,254호; 및 제6,326,458호에 기술되어 있을 수 있다.

폴리락트산은 전형적으로 약 140 ℃ 내지 약 260 ℃, 몇몇 실시양태에서는 약 150 ℃ 내지 약 250 ℃, 몇몇 실시양태에서는 약 160 ℃ 내지 약 220 ℃의 융점을 갖는다. 이러한 폴리락트산은 빠른 속도로 생분해된다는 점에서 유용하다. 폴리락트산의 유리전이온도("Tg")는 비교적 높을 수 있으며, 예컨대 약 40 ℃ 내지 약 80 ℃, 몇몇 실시양태에서는 약 50 ℃ 내지 약 80 ℃, 몇몇 실시양태에서는 약 55 ℃ 내지 약 65 ℃이다. 상기에서 보다 상세하게 논의된 바와 같이, 용융 온도 및 유리전이온도를 ASTM D-3417에 따라 시차주사열량법("DSC")을 사용하여 결정할 수 있다.

폴리락트산은 전형적으로 약 40,000 내지 약 160,000 그램/몰, 몇몇 실시양태에서는 약 50,000 내지 약 140,000 그램/몰, 몇몇 실시양태에서는 약 80,000 내지 약 120,000 그램/몰 범위의 수평균분자량("Mn")을 갖는다. 마찬가지로, 중합체는 또한 전형적으로 약 80,000 내지 약 200,000 그램/몰, 몇몇 실시양태에서는 약 100,000 내지 약 180,000 그램/몰, 몇몇 실시양태에서는 약 110,000 내지 약 160,000 그램/몰의 범위의 중량평균분자량("Mw")을 갖는다. 중량평균분자량 대 수평균분자량의 비("Mw/Mn"), 즉, "다분산지수"도 비교적 낮다. 예를 들어, 다분산지수는 전형적으로 약 1.0 내지 약 3.0, 몇몇 실시양태에서는 약 1.1 내지 약 2.0, 몇몇 실시양태에서는 약 1.2 내지 약 1.8의 범위이다. 중량평균분자량 및 수평균분자량은 해당 분야의 숙련자에게 공지된 방법에 의해 결정될 수 있다.

폴리락트산은 또한, 190 ℃의 온도 및 1000 sec-1의 전단 속도에서 결정된 바와 같은, 약 50 내지 약 600 파스칼·초(Pa·s), 몇몇 실시양태에서는 약 100 내지 약 500 Pa·s, 몇몇 실시양태에서는 약 200 내지 약 400 Pa·s의 겉보기 점도를 가질 수 있다. 폴리락트산의 용융유속(건조 기준)은 또한, 2160 그램의 하중 및 190 ℃에서 결정시, 약 0.1 내지 약 40 그램/10분, 몇몇 실시양태에서는 약 0.5 내지 약 20 그램/10분, 몇몇 실시양태에서는 약 5 내지 약 15 그램/10분의 범위일 수 있다.

B. 폴리에폭시드 개질제

폴리에폭시드 개질제는 분자 당 평균적으로 둘 이상의 옥시란 고리를 함유하는 중합체이다. 이론에 의해 얽매이려는 것은 아니지만, 폴리에폭시드 분자는 특정한 조건에서 폴리락트산의 쇄 연장을 유도함으로써, 유리전이온도를 현저하게 감소시키지 않고서도 그의 용융강도를 개선할 수 있다고 생각된다. 쇄 연장은 다양한 상이한 반응 경로를 통해 일어날 수 있다. 예를 들어, 개질제는 폴리락트산의 카르복실 말단기를 통해(에스테르화) 또는 히드록실기를 통해(에테르화) 친핵성 고리열림 반응을 할 수 있다. 마찬가지로 에스테르아미드 잔기를 형성하는 옥사졸린 부반응이 일어날 수 있다. 이러한 반응을 통해, 폴리락트산의 분자량이, 용융 가공 동안에 종종 관찰되는 열화를 상쇄시킬 정도로 증가할 수 있다. 상기에서 기술된 바와 같은 폴리락트산과의 반응을 유도하는 것이 바람직하지만, 본 발명의 발명자들은 과도한 반응은 폴리락트산 주쇄들 사이의 가교를 초래할 수 있다는 것을 발견하였다. 이러한 가교가 현저한 정도로 진행되는 것이 허용된다면, 그 결과의 중합체 블렌드는 취성이 될 수 있고 이것을 원하는 강도 및 신장성을 갖는 섬유로 연신시키기 어려울 수 있다. 이와 관련해서, 본 발명의 발명자들은, "에폭시 당량"에 의해 정량화될 수 있는 비교적 낮은 에폭시 작용기수를 갖는 폴리에폭시드 개질제가 특히 효과적이라는 것을 발견하였다. 에폭시 당량은 1 분자의 에폭시기를 함유하는 수지의 양을 반영하며, 개질제의 수평균분자량을 분자 내의 에폭시기의 개수로 나눔으로써 이것을 계산할 수 있다. 본 발명의 폴리에폭시드 개질제는 전형적으로 약 7,500 내지 약 250,000 그램/몰, 몇몇 실시양태에서는 약 15,000 내지 약 150,000 그램/몰, 몇몇 실시양태에서는 약 20,000 내지 100,000 그램/몰의 수평균분자량, 및 전형적으로 2.5 내지 7의 범위의 다분산지수를 갖는다. 폴리에폭시드 개질제는 50 개 미만, 몇몇 실시양태에서는 5 내지 45 개, 몇몇 실시양태에서는 15 내지 40 개의 에폭시기를 함유할 수 있다. 또한, 에폭시 당량은 약 15,000 그램/몰 미만, 몇몇 실시양태에서는 약 200 내지 약 10,000 그램/몰, 몇몇 실시양태에서는 약 500 내지 약 7,000 그램/몰일 수 있다.

폴리에폭시드는 말단 에폭시기, 골격 옥시란 단위, 및/또는 펜던트(pendent) 에폭시기를 함유하는 선형 또는 분지형 단독중합체 또는 공중합체(예를 들어, 랜덤, 그라프트, 블록 등)일 수 있다. 이러한 폴리에폭시드를 형성하는데 사용되는 단량체는 다양할 수 있다. 예를 들어, 한 특정한 실시양태에서, 폴리에폭시드 개질제는 하나 이상의 에폭시-작용성 (메트)아크릴성 단량체성 성분을 함유한다. 본원에서 사용된 바와 같은 "(메트)아크릴성"이라는 용어는 아크릴성 및 메타크릴성 단량체 뿐만 아니라, 이것의 염 또는 에스테르, 예컨대 아크릴레이트 및 메타크릴레이트 단량체를 포함한다. 예를 들어, 적합한 에폭시-작용성 (메트)아크릴성 단량체는 1,2-에폭시기를 함유하는 것, 예컨대 글리시딜 아크릴레이트 및 글리시딜 메타크릴레이트를 포함할 수 있지만 이것으로만 제한되는 것은 아니다. 기타 적합한 에폭시-작용성 단량체는 알릴 글리시딜 에테르, 글리시딜 에타크릴레이트, 및 글리시딜 이토코네이트를 포함한다.

폴리에폭시드는 전형적으로 상기에서 기술된 바와 같은 비교적 높은 분자량을 가져서, 이것은 폴리락트산의 쇄 연장을 초래할 수 있을 뿐만 아니라, 하기에서 보다 상세하게 기술될 바와 같이 원하는 블렌드 형태를 달성하는 것을 도울 수 있다. 따라서 그 결과의 중합체의 용융유속은, 2160 그램의 하중 및 190 ℃의 온도에서 결정시, 전형적으로 약 10 내지 약 200 그램/10분, 몇몇 실시양태에서는 약 40 내지 약 150 그램/10분, 몇몇 실시양태에서는 약 60 내지 약 120 그램/10분의 범위 내에 있다.

원한다면, 원하는 분자량을 달성하는 것을 돕기 위해 추가의 단량체를 폴리에폭시드에서 사용할 수도 있다. 이러한 단량체는 다양할 수 있고, 예를 들어 에스테르 단량체, (메트)아크릴성 단량체, 올레핀 단량체, 아미드 단량체 등을 포함한다. 예를 들어, 한 특정한 실시양태에서, 폴리에폭시드 개질제는 하나 이상의 선형 또는 분지형 α-올레핀 단량체, 예컨대 2 내지 20 개의 탄소 원자, 바람직하게는 2 내지 8 개의 탄소 원자를 갖는 것을 포함한다. 특정한 예는 에틸렌, 프로필렌, 1-부텐; 3-메틸-1-부텐; 3,3-디메틸-1-부텐; 1-펜텐; 하나 이상의 메틸, 에틸 또는 프로필 치환기를 갖는 1-펜텐; 하나 이상의 메틸, 에틸 또는 프로필 치환기를 갖는 1-헥센; 하나 이상의 메틸, 에틸 또는 프로필 치환기를 갖는 1-헵텐; 하나 이상의 메틸, 에틸 또는 프로필 치환기를 갖는 1-옥텐; 하나 이상의 메틸, 에틸 또는 프로필 치환기를 갖는 1-노넨; 에틸, 메틸 또는 디메틸-치환된 1-데켄; 1-도데켄; 및 스티렌을 포함한다. 특히 바람직한 α-올레핀 공단량체는 에틸렌 및 프로필렌이다.

또 다른 적합한 단량체는 에폭시-작용성이 아닌 (메트)아크릴성 단량체를 포함할 수 있다. 이러한 (메트)아크릴성 단량체의 예는 메틸 아크릴레이트, 에틸 아크릴레이트, n-프로필 아크릴레이트, i-프로필 아크릴레이트, n-부틸 아크릴레이트, s-부틸 아크릴레이트, i-부틸 아크릴레이트, t-부틸 아크릴레이트, n-아밀 아크릴레이트, i-아밀 아크릴레이트, 이소보르닐 아크릴레이트, n-헥실 아크릴레이트, 2-에틸부틸 아크릴레이트, 2-에틸헥실 아크릴레이트, n-옥틸 아크릴레이트, n-데실 아크릴레이트, 메틸시클로헥실 아크릴레이트, 시클로펜틸 아크릴레이트, 시클로헥실 아크릴레이트, 메틸 메타크릴레이트, 에틸 메타크릴레이트, 2-히드록시에틸 메타크릴레이트, n-프로필 메타크릴레이트, n-부틸 메타크릴레이트, i-프로필 메타크릴레이트, i-부틸 메타크릴레이트, n-아밀 메타크릴레이트, n-헥실 메타크릴레이트, i-아밀 메타크릴레이트, s-부틸-메타크릴레이트, t-부틸 메타크릴레이트, 2-에틸부틸 메타크릴레이트, 메틸시클로헥실 메타크릴레이트, 신나밀 메타크릴레이트, 크로틸 메타크릴레이트, 시클로헥실 메타크릴레이트, 시클로펜틸 메타크릴레이트, 2-에톡시에틸 메타크릴레이트, 이소보르닐 메타크릴레이트 등 뿐만 아니라 이것들의 조합을 포함할 수 있다.

본 발명의 한 특히 바람직한 실시양태에서, 폴리에폭시드 개질제는 에폭시-작용성 (메트)아크릴성 단량체성 성분, α-올레핀 단량체성 성분, 및 비-에폭시 작용성 (메트)아크릴성 단량체성 성분으로부터 형성된 삼원공중합체이다. 예를 들어, 폴리에폭시드 개질제는 하기 구조를 갖는 폴리(에틸렌-코-메틸아크릴레이트-코-글리시딜 메타크릴레이트)일 수 있다:

상기 식에서, x, y 및 z는 1 이상이다.

에폭시 작용성 단량체를 다양한 공지된 기술을 사용하여 중합체로 형성할 수 있다. 예를 들어, 극성 작용기를 함유하는 단량체를 중합체 주쇄 상에 그라프팅시켜 그라프트 공중합체를 형성할 수 있다. 이러한 그라프팅 기술은 해당 분야에 잘 공지되어 있고, 예를 들어 전문이 모든 목적에 대해 본원에 참고로 포함되는 미국특허 제5,179,164호에 기술되어 있다. 또 다른 실시양태에서, 공지된 자유 라디칼 중합 기술, 예컨대 고압 반응, 지글러-나타(Ziegler-Natta) 촉매 반응 시스템, 단일활성점(single site) 촉매(예를 들어, 메탈로센) 반응 시스템 등을 사용하여, 에폭시 작용기를 함유하는 단량체를 단량체와 공중합시켜 블록 또는 랜덤 공중합체를 형성할 수 있다.

단량체성 성분(들)의 상대적 비율은 에폭시-반응성과 용융유속 사이의 균형을 유지하는 것으로 선택될 수 있다. 더욱 특히는, 높은 에폭시 단량체 함량은 폴리락트산과의 우수한 반응성을 초래할 수 있지만, 너무 높은 함량은 용융유속을 폴리에폭시 개질제가 중합체 블렌드의 용융강도에 부정적인 영향을 미칠 정도로 감소시킬 수 있다. 따라서, 대부분의 실시양태에서, 에폭시-작용성 (메트)아크릴성 단량체(들)는 공중합체의 약 1 중량% 내지 약 25 중량%, 몇몇 실시양태에서는 약 2 중량% 내지 약 20 중량%, 몇몇 실시양태에서는 약 4 중량% 내지 약 15 중량%를 구성한다. α-올레핀 단량체(들)는 마찬가지로 공중합체의 약 55 중량% 내지 약 95 중량%, 몇몇 실시양태에서는 약 60 중량% 내지 약 90 중량%, 몇몇 실시양태에서는 약 65 중량% 내지 약 85 중량%를 구성할 수 있다. 기타 단량체성 성분(예를 들어, 비-에폭시 작용성 (메트)아크릴성 단량체)이 사용될 때, 이것은 공중합체의 약 5 중량% 내지 약 35 중량%, 몇몇 실시양태에서는 약 8 중량% 내지 약 30 중량%, 몇몇 실시양태에서는 약 10 중량% 내지 약 25 중량%를 구성할 수 있다. 본 발명에서 사용될 수 있는 적합한 폴리에폭시드 개질제의 한 특정한 예는 아르케마로부터 로타더® AX8950이라는 명칭으로서 상업적으로 입수가능하다. 로타더® AX8950은 70 내지 100 g/10min의 용융유속을 갖고 7 중량% 내지 11 중량%의 글리시딜 메타크릴레이트 단량체 함량, 13 중량% 내지 17 중량%의 메틸 아크릴레이트 단량체 함량, 및 72 중량% 내지 80 중량%의 에틸렌 단량체 함량을 갖는다.

폴리에폭시드 개질제를 형성하는데 사용되는 단량체의 유형 및 상대적 비율을 제어하는 외에도, 전체 중량%를 제어하여 원하는 이점을 달성할 수 있다. 예를 들어, 개질 수준이 너무 낮으면, 원하는 용융강도 및 기계적 성질의 증가가 달성되지 않을 수 있다. 그러나, 본 발명의 발명자들은, 개질 수준이 너무 높으면, 강한 분자 상호작용(예를 들어, 가교) 및 에폭시 작용기에 의한 물리적 네트워크의 형성으로 인해 섬유 연신이 제한될 수 있다는 것도 발견하였다. 따라서, 폴리에폭시드 개질제는, 조성물에서 사용되는 폴리락트산의 중량을 기준으로, 전형적으로 약 0.01 중량% 내지 약 10 중량%, 몇몇 실시양태에서는 약 0.05 중량% 내지 약 5 중량%, 몇몇 실시양태에서는 약 0.1 중량% 내지 약 1.5 중량%, 몇몇 실시양태에서는 약 0.2 중량% 내지 약 0.8 중량%의 양으로 사용된다. 어떤 기타 성분이 사용되는지에 따라, 전체 열가소성 조성물 내의 폴리에폭시드 개질제의 농도는 상기에서 기술된 범위와 동일하거나 더 작을 수 있다. 예를 들어, 특정한 실시양태에서, 폴리에폭시드 개질제는, 조성물의 총 중량을 기준으로, 약 0.01 중량% 내지 약 10 중량%, 몇몇 실시양태에서는 약 0.05 중량% 내지 약 5 중량%, 몇몇 실시양태에서는 약 0.1 중량% 내지 약 1.5 중량%, 몇몇 실시양태에서는 약 0.2 중량% 내지 약 0.8 중량%를 구성한다. 마찬가지로, 폴리락트산은 전형적으로 조성물의 약 70 중량% 이상, 몇몇 실시양태에서는 약 80 중량% 내지 약 99 중량%, 몇몇 실시양태에서는 약 85 중량% 내지 약 95 중량%를 구성한다.

C. 강인화제

필수적으로 요구되는 것은 아니지만, 본 발명의 열가소성 조성물은 섬유 형성 동안에 조성물의 용융강도 및 방사 안정성을 개선하는 하나 이상의 중합체성 강인화제를 함유할 수도 있다. 본 발명의 한 이점은, 이러한 첨가제가 사용될 때, 폴리에폭시드 개질제(예를 들어, 올레핀 단량체)의 소수성 부분도 강인화제와 상호작용하여, 폴리락트산 메트릭스 내의 강인화제의 실질적으로 균일한 상용화된 나노분산액을 형성할 수 있다는 것이다. 이러한 균일한 분포는 그 결과의 섬유의 우수한 기계적 성질을 달성하는 것을 돕는다.

강인화제는, 이것의 중합체성 본질로 인해, 열가소성 조성물의 용융강도 및 안정성을 개선하는 것을 도울 수 있는 비교적 높은 분자량을 갖는다. 중합체성 강인화제는 일반적으로 폴리락트산과 비혼화성인 것이 전형적으로 바람직하다. 이렇게 하여, 강인화제는 폴리락트산의 연속상 내에 불연속상 도메인으로서 분산될 수 있게 된다. 불연속적 도메인들은 섬유 연신 동안에 조성물의 신장 동안에 가해진 응력으로부터 초래되는 에너지를 흡수할 수 있고, 이로써 그 결과의 섬유의 전체 인성 및 강도가 증가한다. 중합체는 일반적으로 비혼화성인 반면에, 강인화제는 그럼에도 불구하고 폴리락트산의 용해도 매개변수와 비교적 유사한 용해도 매개변수를 갖는 것으로 선택될 수 있다. 이로써 일반적으로 불연속상과 연속상의 경계의 계면접합 및 물리적 상호작용이 개선되고, 따라서 조성물이 신장시에 파괴될 가능성이 감소한다. 이와 관련해서, 폴리락트산의 용해도 매개변수 대 강인화제의 용해도 매개변수의 비는 전형적으로 약 0.5 내지 약 1.5, 몇몇 실시양태에서는 약 0.8 내지 약 1.2이다. 예를 들어, 중합체성 강인화제는 약 15 내지 약 30 MJoules1/2/m3/2, 몇몇 실시양태에서는 약 18 내지 약 22 MJoules1/2/m3/2의 용해도 매개변수를 가질 수 있는 반면에, 폴리락트산은 약 20.5 MJoules1/2/m3/2의 용해도 매개변수를 가질 수 있다. 본원에서 사용되는 바와 같은 "용해도 매개변수"라는 용어는 "힐데브랜드(Hildebrand) 용해도 매개변수"를 지칭하며, 이것은 응집 에너지 밀도의 제곱근이고 하기 방정식에 따라 계산된다:

여기서

ΔHv는 증발열이고,

R은 이상기체 상수이고,

T는 온도이고,

Vm은 분자 부피이다.

많은 중합체에 대한 힐데브랜드 용해도 매개변수는, 본원에 참고로 포함되는 문헌[Solubility Handbook of Plastics, by Wyeych(2004)]으로부터 제공될 수 있다.

중합체성 강인화제는 또한 불연속적 도메인들이 적당하게 유지될 수 있음을 보장하도록 특정한 용융유속(또는 점도)을 갖는 것으로 선택될 수 있다. 예를 들어, 강인화제의 용융유속이 너무 높은 경우, 이것은 유동하여 연속상 전체에 걸쳐 제어불가능하게 분산되는 경향이 있다. 이로써, 유지되기 어렵고 또한 섬유 연신 동안에 조기에 파괴되기 쉬운 층상 또는 판상 도메인이 초래된다. 이와는 상반되게, 강인화제의 용융유속이 너무 낮은 경우, 이것은 서로 뭉쳐져서 매우 큰 타원형 도메인을 형성하는 경향이 있고, 이것은 블렌딩 동안에 분산되기 어렵다. 이로써 강인화제가 연속상 전체에 걸쳐 불균일하게 분포될 수 있다. 이와 관련해서, 강인화제의 용융유속 대 폴리락트산의 용융유속의 비는 전형적으로 약 0.2 내지 약 8, 몇몇 실시양태에서는 약 0.5 내지 약 6, 몇몇 실시양태에서는 약 1 내지 약 5이다. 중합체성 강인화제는, 예를 들어, 2160 그램의 하중 및 190 ℃에서 결정된, 약 0.1 내지 약 250 그램/10분, 몇몇 실시양태에서는 약 0.5 내지 약 200 그램/10분, 몇몇 실시양태에서는 약 5 내지 약 150 그램/10분의 용융유속을 가질 수 있다.

상기에서 기술된 성질 외에, 중합체성 강인화제의 기계적 특성도 일반적으로 원하는 섬유 인성의 증가를 달성하는 것으로 선택될 수 있다. 예를 들어, 강인화제는 폴리락트산에 비해 비교적 낮은 영(Young) 모듈러스 탄성을 가질 수 있다. 예를 들어, 폴리락트산의 탄성 모듈러스 대 강인화제의 탄성 모듈러스의 비는 전형적으로 약 1 내지 약 250, 몇몇 실시양태에서는 약 2 내지 약 100, 몇몇 실시양태에서는 약 2 내지 약 50이다. 강인화제의 탄성 모듈러스는, 예를 들어, 약 2 내지 약 500 메가파스칼(MPa), 몇몇 실시양태에서는 약 5 내지 약 300 MPa, 몇몇 실시양태에서는 약 10 내지 약 200 MPa의 범위일 수 있다. 이와는 대조적으로, 폴리락트산의 탄성 모듈러스는 전형적으로 약 800 MPa 내지 약 2000 MPa이다. 중합체성 강인화제는 폴리락트산보다 더 큰 피크 신장률(즉, 중합체의 피크 하중에서의 그의 % 신장률)을 나타낼 수도 있다. 예를 들어, 본 발명의 중합체성 강인화제는 약 50 % 이상, 몇몇 실시양태에서는 약 100 % 이상, 몇몇 실시양태에서는 약 100 내지 약 2000 %, 몇몇 실시양태에서는 약 250 내지 약 1500 %의 피크 신장률을 나타낼 수 있다.

상기에서 규정된 성질을 갖는 다양한 중합체성 첨가제가 사용될 수 있지만, 이러한 중합체의 특히 적합한 예는, 예를 들어, 폴리올레핀(예를 들어, 폴리에틸렌, 폴리프로필렌, 폴리부틸렌 등); 폴리테트라플루오로에틸렌; 폴리에스테르(예를 들어, 재생 폴리에스테르, 폴리에틸렌 테레프탈레이트 등); 폴리비닐 아세테이트(예를 들어, 폴리(에틸렌 비닐 아세테이트), 폴리비닐 클로라이드 아세테이트 등); 폴리비닐 알콜(예를 들어, 폴리비닐 알콜, 폴리(에틸렌 비닐 알콜)) 등; 폴리비닐 부티랄; 아크릴성 수지(예를 들어, 폴리아크릴레이트, 폴리메틸아크릴레이트, 폴리메틸메타크릴레이트 등); 폴리아미드(예를 들어, 나일론); 폴리비닐 클로라이드; 폴리비닐리덴 클로라이드; 폴리스티렌; 폴리우레탄 등을 포함할 수 있다. 적합한 폴리올레핀은, 예를 들어, 에틸렌 중합체(예를 들어, 저밀도 폴리에틸렌("LDPE"), 고밀도 폴리에틸렌("HDPE"), 선형 저밀도 폴리에틸렌("LLDPE" 등), 프로필렌 단독중합체(예를 들어, 신디오택틱, 아택틱, 이소택틱 등), 프로필렌 공중합체 등을 포함할 수 있다.

한 특정한 실시양태에서, 중합체는 프로필렌 중합체, 예컨대 호모폴리프로필렌 또는 프로필렌의 공중합체이다. 프로필렌 중합체는, 예를 들어, 실질적 이소택틱 폴리프로필렌 단독중합체 또는, 약 10 중량% 이하의 기타 단량체를 함유하는 공중합체, 즉, 약 90 중량% 이상의 프로필렌을 함유하는 공중합체일 수 있다. 이러한 단독중합체는 약 160 ℃ 내지 약 170 ℃의 융점을 가질 수 있다.

또 다른 실시양태에서, 폴리올레핀은 에틸렌 또는 프로필렌과 또 다른 α-올레핀, 예컨대 C3-C20 α-올레핀 또는 C3-C12 α-올레핀과의 공중합체일 수 있다. 적합한 α-올레핀의 특정한 예는 1-부텐; 3-메틸-1-부텐; 3,3-디메틸-1-부텐; 1-펜텐; 하나 이상의 메틸, 에틸 또는 프로필 치환기를 갖는 1-펜텐; 하나 이상의 메틸, 에틸 또는 프로필 치환기를 갖는 1-헥센; 하나 이상의 메틸, 에틸 또는 프로필 치환기를 갖는 1-헵텐; 하나 이상의 메틸, 에틸 또는 프로필 치환기를 갖는 1-옥텐; 하나 이상의 메틸, 에틸 또는 프로필 치환기를 갖는 1-노넨; 에틸, 메틸 또는 디메틸-치환된 1-데켄; 1-도데켄; 및 스티렌을 포함한다. 특히 바람직한 α-올레핀 공단량체는 1-부텐, 1-헥센 및 1-옥텐이다. 이러한 공중합체의 에틸렌 또는 프로필렌 함량은 약 60 몰% 내지 약 99 몰%, 몇몇 실시양태에서는 약 80 몰% 내지 약 98.5 몰%, 몇몇 실시양태에서는 약 87 몰% 내지 약 97.5 몰%일 수 있다. α-올레핀 함량은 마찬가지로 약 1 몰% 내지 약 40 몰%, 몇몇 실시양태에서는 약 1.5 몰% 내지 약 15 몰%, 몇몇 실시양태에서는 약 2.5 몰% 내지 약 13 몰%의 범위일 수 있다.

본 발명에서 사용되기 위한 예시적인 올레핀 공중합체는 미국 텍사스주 휴스톤 소재의 엑손모빌 케미칼 캄파니(ExxonMobil Chemical Company)로부터 익젝트(EXACT)™라는 명칭으로서 입수가능한 에틸렌-기재의 공중합체를 포함한다. 기타 적합한 에틸렌 공중합체는 미국 미시간주 미들랜드 소재의 다우 케미칼 캄파니(Dow Chemical Company)로부터 인게이지(ENGAGE)™, 아피니티(AFFINITY)™, 다우렉스(DOWLEX)™(LLDPE) 및 아탄(ATTANE)™(ULDPE)라는 명칭으로서 입수가능하다. 기타 적합한 에틸렌 중합체는, 전문이 모든 목적에 대해 본원에 참고로 포함되는, 미국특허 제4,937,299호(에웬(Ewen) 등); 제5,218,071호(추추이(Tsutsui) 등); 제5,272,236호(라이(Lai) 등); 및 제5,278,272호(라이(Lai) 등)에 기술되어 있다. 적합한 프로필렌 공중합체는 또한 미국 텍사스주 휴스톤 소재의 엑손모빌 케미칼 캄파니로부터 비스타막스(VISTAMAXX)™; 벨기에 펠루이 소재의 아토피나 케미칼즈(Atofina Chemicals)로부터 피나(FINA)™(예를 들어, 8573); 미쓰이 페트로케미칼 인더스트리즈(Mitsui Petrochemical Industries)로부터 타프머(TAFMER)™; 및 미국 미시간주 미들랜드 소재의 다우 케미칼 캄파니로부터 베르시피(VERSIFY)™라는 명칭으로서 상업적으로 입수가능하다. 적합한 프로필렌 중합체의 기타 예는, 전문이 모든 목적에 대해 본원에 참고로 포함되는, 미국특허 제6,500,563호(다타(Datta) 등); 제5,539,056호(양(Yang) 등); 및 제5,596,052호(레스코니(Resconi) 등)에 기술되어 있다.

임의의 다양한 공지된 기술을 일반적으로 올레핀 공중합체를 형성하는데에 사용할 수 있다. 예를 들어, 올레핀 중합체를 자유 라디칼 또는 배위 촉매(예를 들어, 지글러-나타)를 사용하여 형성할 수 있다. 바람직하게는, 올레핀 중합체를 메탈로센 촉매와 같은 단일활성점 배위 촉매로부터 형성한다. 이러한 촉매 시스템은, 공단량체가 분자쇄 내에 랜덤하게 분포되고 상이한 분자량 분획들에 걸쳐 균일하게 분포된 에틸렌 공중합체를 제조한다. 메탈로센-촉진된 폴리올레핀은, 예를 들어, 전문이 모든 목적에 대해 본원에 참고로 포함되는, 미국특허 제5,571,619호(맥알핀(McAlpin) 등); 제5,322,728호(데이비스(Davis) 등); 제5,472,775호(오비제스키(Obijeski) 등); 제5,272,236호(라이(Lai) 등); 및 제6,090,325호(위트(Wheat) 등)에 기술되어 있다. 메탈로센 촉매의 예는 비스(n-부틸시클로펜타디에닐)티타늄 디클로라이드, 비스(n-부틸시클로펜타디에닐)지르코늄 디클로라이드, 비스(시클로펜타디에닐)스칸듐 클로라이드, 비스(인데닐)지르코늄 디클로라이드, 비스(메틸시클로펜타디에닐)티타늄 디클로라이드, 비스(메틸시클로펜타디에닐)지르코늄 디클로라이드, 코발토센, 시클로펜타디에닐티타늄 트리클로라이드, 페로센, 하프노센 디클로라이드, 이소프로필(시클로펜타디에닐, -1-플로우레닐)지르코늄 디클로라이드, 몰리브도센 디클로라이드, 니켈로센, 니오보센 디클로라이드, 루테노센, 티타노센 디클로라이드, 지르코노센 클로라이드 히드라이드, 지르코노센 디클로라이드 등을 포함한다. 메탈로센 촉매를 사용하여 제조된 중합체는 전형적으로 좁은 분자량 범위를 갖는다. 예를 들어, 메탈로센-촉진된 중합체는 4 미만의 다분산지수(Mw/Mn), 제어된 단쇄 분지 분포, 및 제어된 입체규칙도를 가질 수 있다.

강인화제가 사용될 때, 강인화제의 양은 전형적으로 열가소성 조성물의 약 1 중량% 내지 약 25 중량%, 몇몇 실시양태에서는 약 2 중량% 내지 약 20 중량%, 몇몇 실시양태에서는 약 5 중량% 내지 약 15 중량%이다.

D. 기타 성분

본 발명의 한 유리한 양상은, 통상적인 가소제, 예컨대 알킬렌 글리콜(예를 들어, 폴리에틸렌 글리콜, 예컨대 다우 케미칼로부터 카르보왁스(Carbowax)™라는 명칭으로서 입수가능한 것), 알칸 디올, 및 폴리락트산의 에스테르 결합을 공격하여 가수분해를 초래하는 하나 이상의 히드록실기를 갖는 알킬렌 옥시드를 필요로 하지 않고서, 우수한 기계적 성질(예를 들어, 신장률)이 제공될 수 있다는 것이다. 이러한 가소제의 기타 예는, 전문이 모든 목적에 대해 본원에 참고로 포함되는 미국특허 제2010/0048082(토폴카라에브(Topolkaraev) 등)에 기술되어 있다. 열가소성 조성물은 이러한 가소제를 실질적으로 함유하지 않을 수 있다. 그럼에도 불구하고, 본 발명의 특정한 실시양태에서 가소제를 사용할 수 있다는 것을 이해해야 한다. 그러나, 가소제를 사용하는 경우, 가소제는 전형적으로 열가소성 조성물의 약 10 중량% 미만, 몇몇 실시양태에서는 약 0.1 중량% 내지 약 5 중량%, 몇몇 실시양태에서는 약 0.2 중량% 내지 약 2 중량%의 양으로 존재한다.

물론, 기타 성분을 다양한 상이한 이유로 사용할 수 있다. 예를 들어, 사용될 수 있는 물질은, 제한 없이, 촉매, 안료, 산화방지제, 안정화제, 계면활성제, 왁스, 유동 촉진제, 고체 용매, 상용화제, 기핵제(예를 들어, 이산화티타늄, 탄산칼슘 등), 입자, 및 열가소성 조성물의 가공성을 향상시키기 위해 첨가되는 기타 물질을 포함한다. 이러한 추가의 성분들을 사용할 때, 이러한 추가의 성분의 양을 최적의 상용성 및 비용-효과를 보장하도록 최소화하는 것이 통상적으로 바람직하다. 따라서, 예를 들어, 이러한 성분은 열가소성 조성물의 약 10 중량% 미만, 몇몇 실시양태에서는 약 8 중량% 미만, 몇몇 실시양태에서는 약 5 중량% 미만을 구성하는 것이 통상적으로 바람직하다.

기타 성분을 열가소성 조성물에 포함시킬 수 있다는 것도 이해해야 한다. 사용될 수 있는 이러한 한 성분은, 지방족 폴리에스테르, 예컨대 폴리카프로락톤, 폴리에스테르아미드, 개질된 폴리에틸렌 테레프탈레이트, 폴리락트산(PLA) 및 이것의 공중합체, 폴리락트산을 기재로 하는 삼원공중합체, 폴리글리콜산, 폴리알킬렌 카르보네이트(예를 들어, 폴리에틸렌 카르보네이트), 폴리-3-히드록시부티레이트(PHB), 폴리-3-히드록시발레레이트(PHV), 폴리-3-히드록시부티레이트-코-4-히드로이부티레이트, 폴리-3-히드록시부티레이트-코-3-히드록시발레레이트 공중합체(PHBV), 폴리-3-히드록시부티레이트-코-3-히드록시헥사노에이트, 폴리-3-히드록시부티레이트-코-3-히드록시옥타노에이트, 폴리-3-히드록시부티레이트-코-3-히드록시데카노에이트, 폴리-3-히드록시부티레이트-코-3-히드록시옥타데카노에이트, 및 숙시네이트-기재의 지방족 중합체(예를 들어, 폴리부틸렌 숙시네이트, 폴리부틸렌 숙시네이트 아디페이트, 폴리에틸렌 숙시네이트 등); 지방족-방향족 코폴리에스테르(예를 들어, 폴리부틸렌 아디페이트 테레프탈레이트, 폴리에틸렌 아디페이트 테레프탈레이트, 폴리에틸렌 아디페이트 이소프탈레이트, 폴리부틸렌 아디페이트 이소프탈레이트 등) 등을 포함하는 추가의 생분해성 폴리에스테르이다.

II. 블렌딩

순수한 폴리락트산은 일반적으로, 출발 폴리락트산의 건조 중량을 기준으로 약 500 내지 600 부/백만부("ppm") 또는 심지어는 그 초과의 수분 함량을 갖게 되도록, 주위 환경으로부터 물을 흡수할 것이다. 수분 함량을, 해당 분야에 공지된 바와 같은 다양한 방식으로, 예컨대 상기에서 기술된 바와 같은, ASTM D 7191-05에 따르는 방식으로 결정할 수 있다. 용융 가공 동안에 물의 존재는 폴리락트산을 가수분해시켜 그의 분자량을 감소시킬 수 있기 때문에, 블렌딩 전에 폴리락트산을 건조시키는 것이 때때로 바람직하다. 대부분의 실시양태에서, 예를 들어, 폴리락트산은 폴리에폭시드 개질제와의 블렌딩 전에 약 200 부/백만부("ppm") 이하, 몇몇 실시양태에서는 약 1 내지 약 100 ppm 이하, 몇몇 실시양태에서는 약 2 내지 약 80 ppm의 수분 함량을 갖는 것이 바람직하다. 폴리락트산의 건조를, 예를 들어, 약 50 ℃ 내지 약 100 ℃, 몇몇 실시양태에서는 약 70 ℃ 내지 약 80 ℃의 온도에서 수행할 수 있다.

열가소성 조성물의 성분들의 블렌딩을 임의의 다양한 공지된 기술을 사용하여 수행할 수 있다. 한 실시양태에서, 예를 들어, 원료들(예를 들어, 폴리락트산 및 폴리에폭시드 개질제)을 개별적으로 또는 조합으로서 공급할 수 있다. 예를 들어, 원료들을 우선 함께 건조 혼합하여 본질적으로 균일한 건조 혼합물을 형성할 수 있다. 원료들을 마찬가지로 동시에 또는 순차적으로, 물질을 분산가능하게 블렌딩하는 용융 가공 장치에 공급할 수 있다. 배치식 및/또는 연속식 용융 가공 기술을 사용할 수 있다. 예를 들어, 혼합기/혼련기, 밴버리(Banbury) 혼합기, 파렐(Farrel) 연속식 혼합기, 일축 압출기, 이축 압출기, 롤밀 등을 사용하여 물질을 블렌딩하고 용융 가공할 수 있다. 특히 적합한 용융 가공 장치는 동방향회전 이축 압출기(예를 들어, 미국 뉴저지주 람세이 소재의 워너 앤드 플라이더러 코포레이션(Werner & Pfleiderer Corporation)으로부터 입수가능한 ZSK-30 압출기 또는 영국 스톤 소재의 써모 일렉트론 코포레이션(Thermo Electron Corp.)으로부터 입수가능한 써모 프리즘 유에스에이랩 16(Thermo Prism™ USALAB 16) 압출기)일 수 있다. 이러한 압출기는 공급구 및 배출구를 포함할 수 있고 고강도의 분배 및 분산 혼합을 제공한다. 예를 들어, 폴리락트산 및 폴리에폭시드 개질제를 이축 압출기의 동일하거나 상이한 공급구에 공급하고 용융 블렌딩하여 실질적으로 균일한 용융된 혼합물을 형성할 수 있다. 원한다면, 첨가제(예를 들어, 강인화제)를 중합체 용융물에 주입하고/하거나 압출기 길이를 따라 상이한 지점에서 별도로 압출기에 공급할 수도 있다. 또 다르게는, 첨가제를 폴리락트산 및/또는 폴리에폭시드 개질제와 예비-블렌딩할 수 있다.

선택된 특정한 가공 기술에 상관없이, 폴리에폭시드 개질제가 실질적인 폴리락트산과의 반응을 조기에 하지 않게 하면서도 충분한 분산을 보장하는 높은 전단/압력 및 낮은 열에서 원료들을 블렌딩한다. 예를 들어, 블렌딩을 전형적으로 폴리락트산의 융점보다 높지만 폴리에폭시드 개질제의 반응을 현저한 정도로 개시하는데 사용되는 온도(예를 들어, 약 230 ℃)보다는 낮은 온도, 예컨대 약 170 ℃ 내지 약 230 ℃, 몇몇 실시양태에서는 약 180 ℃ 내지 약 220 ℃, 몇몇 실시양태에서는 약 185 ℃ 내지 약 215 ℃의 온도에서 수행한다. 마찬가지로, 용융 가공 동안의 겉보기 전단 속도는 약 100 초-1 내지 약 10,000 초-1, 몇몇 실시양태에서는 약 200 초-1 내지 약 5000 초-1, 몇몇 실시양태에서는 약 500 초-1 내지 약 1200 초-1의 범위일 수 있다. 겉보기 전단 속도는 4Q/πR3(여기서, Q는 중합체 용융물의 부피 유속("㎥/s")이고 R은 용융된 중합체가 유동하며 관통하는 모세관(예를 들어, 압출기 다이)의 반경("m")임)와 같다. 물론, 원하는 균일도를 달성하기 위해서는, 처리 속도에 반비례하는 기타 변수들, 예컨대 용융 가공 동안을 체류 시간을 제어할 수도 있다.

본 발명의 발명자들은, 폴리에폭시드(예를 들어, 활성, 분자량 등) 및 특정한 용융 블렌딩 조건을 선택적으로 제어함으로써, 폴리락트산과의 반응성을 향상시키는 형태를 형성할 수 있다는 것을 발견하였다. 더욱 특히는, 그 결과의 형태는 연속적 폴리락트산 매트릭스 전체에 걸쳐 분포된 다수의 폴리에폭시드 개질제의 불연속상 도메인을 가질 수 있다. 도메인은 다양한 상이한 형상들, 예컨대 타원형, 구형, 원통형 등을 가질 수 있다. 그러나, 형상에 상관없이, 블렌딩 후의 개별적인 도메인의 크기는 후속적인 폴리락트산과의 반응을 위한 증가된 표면적을 제공하도록 작다. 예를 들어, 도메인의 크기(예를 들어, 길이)는 전형적으로 약 10 내지 약 1000 나노미터, 몇몇 실시양태에서는 약 20 내지 약 800 나노미터, 몇몇 실시양태에서는 약 40 내지 약 600 나노미터, 몇몇 실시양태에서는 약 50 내지 약 400 나노미터의 범위이다. 임의의 강인화제도 폴리락트산 매트릭스 내에 불연속적 도메인을 형성할 수 있다. 이러한 도메인이 형성될 때, 이것은 전형적으로 폴리에폭시드 도메인보다 더 크다. 예를 들어, 강인화제 도메인은 약 0.5 ㎛ 내지 약 30 ㎛, 몇몇 실시양태에서는 약 1 ㎛ 내지 약 10 ㎛의 치수(예를 들어, 길이)를 가질 수 있다. 물론, 도메인은 폴리에폭시드, 강인화제 및/또는 블렌드의 기타 성분의 조합에 의해 형성될 수 있다는 것도 이해해야 한다.

III. 반응 기술

추가의 용매 및/또는 용매 제거 공정에 대한 필요성을 최소화하기 위해서, 출발 중합체가 용융상에 있는 동안에, 블렌딩된 폴리에폭시드 개질제와 폴리락트산의 반응을 수행한다("용융 가공"). 더욱 특히는, 블렌드를, 회전가능하게 장착된 스크류를 포함하고 가열될 수 있는 배럴(예를 들어, 원통형 배럴) 내에 수용된 압출기(예를 들어, 일축 압출기)에 블렌드를 공급할 수 있다. 블렌드는 스크류의 회전에 의해 발휘되는 힘에 의해 공급 단부로부터 배출 단부까지 하류로 이동한다. 이러한 스크류 압출기는 전형적으로 스크류의 길이를 따라 세 개의 구역으로 나뉘어진다. 첫 번째 구역은 고체 물질을 스크류에 도입시키는 공급 구역이다. 두 번째 구역은 고체의 대부분의 용융이 일어나는 용융 구역이다. 이러한 구역 내에서는, 스크류는 일반적으로 중합체의 용융을 향상시키기 위해서 점점 가늘어지는 직경을 갖는다. 세 번째 구역은 혼합 구역으로서, 이것은 압출을 위해 용융된 물질을 일정량으로 전달한다. 스크류의 구조는 본 발명에서 특히 중요한 것은 아니며, 이것은 해당 분야에 공지된 바와 같은 임의의 개수 및/또는 배향의 나사 및 채널을 함유할 수 있다.

용융된 가소성 물질은 다이를 통해 압출기를 빠져나가기 전에, 임의로 절단판(breaker plate)에 의해 보강된 배럴 내의 하나 이상의 스크린("스크린 팩")을 통과할 수도 있다. 스크린 팩/절단판 조립체는 오염물 및 용융되지 않은 고체를 제거하는 외에도, 중합체의 용융 균일성 및 혼합을 향상시키기 위해 배럴 내에 배압을 생성하는 것을 도울 수 있다. 스크린 팩의 구조(스크린의 개수, 스크린의 구멍 크기 등)를 변경시킴으로써 헤드 압력의 양을 제어할 수 있다. 스크린 팩은, 예를 들어, 2 내지 15 개의 스크린, 몇몇 실시양태에서는 3 내지 10 개의 스크린, 몇몇 실시양태에서는 4 내지 8 개의 스크린을 포함할 수 있다. 다수의 스크린이 사용될 때, 상류 스크린은 일반적으로 큰 입자만을 수집하는 크기를 갖는 반면에 후속되는 하류 스크린은 점점 더 작아지는 입자를 수집하는 크기를 갖는다. 다양한 크기의 스크린이 사용될 수 있지만, 팩은 배럴 내에 충분히 높은 배압을 생성하는 비교적 작은 크기의 개구를 갖는 하나 이상의 스크린을 사용하는 것이 전형적으로 바람직하다. 예를 들어, 스크린은 약 100 마이크로미터 이하, 몇몇 실시양태에서는 약 75 마이크로미터 이하, 몇몇 실시양태에서는 약 1 내지 약 50 마이크로미터의 평균 너비(또는 직경)를 갖는 개구를 함유할 수 있다. 바람직하게는, 팩은 이러한 크기의 개구를 갖는 다수의(예를 들어, 3 개 이상의) 스크린을 사용한다.

스크류의 속도는 원하는 체류 시간, 전단 속도, 용융 가공 온도 등을 달성하는 것으로 선택될 수도 있다. 예를 들어, 스크류 속도는 약 50 내지 약 200 회/분("rpm"), 몇몇 실시양태에서는 약 70 내지 약 150 rpm, 몇몇 실시양태에서는 약 80 내지 약 120 rpm의 범위일 수 있다. 이로써, 폴리락트산을 압출하는데 통상적으로 사용되는 온도보다 높고 폴리에폭시드 개질제의 반응을 개시하기에 충분히 높은 온도, 예컨대 약 230 ℃ 보다 높은 온도를 초래할 수 있다. 예를 들어, 압출기는 1개 또는 다수의 대역을 사용할 수 있고, 이것들 중 하나 이상은 약 230 ℃ 내지 약 350 ℃, 몇몇 실시양태에서는 약 235 ℃ 내지 약 300 ℃, 몇몇 실시양태에서는 약 240 ℃ 내지 약 280 ℃의 온도에서 작동된다.

용융 전단 속도, 및 또한 반응이 개시되는 정도를, 압출기의 혼합 구역 내에서의 하나 이상의 분배 및/또는 분산 혼합 요소들의 사용을 통해 증가시킬 수도 있다. 일축 압출기에 적합한 분배 혼합기는, 예를 들어, 삭손(Saxon), 둘마지(Dulmage), 캐비티 트랜스퍼(Cavity Transfer) 혼합기 등을 포함할 수 있다. 마찬가지로, 적합한 분산 혼합기는 블리스터(Blister) 링, 레로이/매독(Leroy/Maddock), CRD 혼합기 등을 포함할 수 있다. 해당 분야에 잘 공지된 바와 같이, 중합체 용융물의 절첩 및 재배향을 초래하는 배럴 내 핀, 예컨대 부스 니더(Buss Kneader) 압출기, 캐비티 트랜스퍼 혼합기 및 보르텍스 인터메싱 핀(Vortex Intermeshing Pin)(VIP) 혼합기에서 사용되는 것을 사용함으로써, 혼합을 추가로 개선할 수 있다. 선택된 특정한 요소에 상관없이, 하나 이상의 혼합 요소의 사용은 원하는 반응을 개시하는 것을 돕는 강한 용융 전단 속도를 초래할 수 있다. 전형적으로, 용융 가공 동안의 겉보기 전단 속도는 약 100 초-1 내지 약 10,000 초-1, 몇몇 실시양태에서는 약 200 초-1 내지 약 5000 초-1, 몇몇 실시양태에서는 약 500 초-1 내지 약 1200 초-1의 범위일 수 있다. 물론, 처리 속도에 반비례하는 기타 변수들, 예컨대 용융 가공 동안의 체류 시간도 제어함으로써, 원하는 반응 정도를 달성할 수도 있다.

전단 조건을 제어하는 외에도, 본 발명의 발명자들은, 전구체 블렌드의 수분 함량을 제어함으로써, 원하는 반응 정도를 달성하는 것을 도울 수도 있다는 것을 발견하였다. 이론에 의해 얽매이려는 것은 아니지만, 물은 폴리에폭시드와 폴리락트산의 반응을 위한 촉매로서 작용할 수 있다고 생각된다. 그럼에도 불구하고, 너무 많은 수분 함량은 폴리락트산의 열화 및 그의 분자량의 감소를 초래할 수 있다. 이와 관련해서, 본 발명의 발명자들은, 전구체 블렌드의 수분 함량을 약 100 내지 약 500 ppm, 몇몇 실시양태에서는 약 125 내지 약 400 ppm, 몇몇 실시양태에서는 약 150 내지 약 300 ppm의 수분 함량으로 제어할 수 있다는 것을 발견하였다. 이러한 수분 함량을, 약 40 ℃ 내지 약 80 ℃, 몇몇 실시양태에서는 약 50 ℃ 내지 약 70 ℃의 온도에서의 건조를 통해 달성할 수 있다.

반응한 폴리락트산은, 특정한 성질에 있어서는 출발 중합체와는 상이하지만, 그럼에도 불구하고 출발 중합체의 기타 성질을 보유할 수 있다. 예를 들어, 섬유를 형성하는데 사용되는 열가소성 조성물은 일반적으로 가소제를 함유하지 않기 때문에, 반응한 조성물의 유리전이온도(Tg)는 전형적으로 폴리락트산의 유리전이온도와 동일하다. 즉, 반응한 열가소성 조성물은 약 50 ℃ 내지 약 80 ℃, 몇몇 실시양태에서는 약 55 ℃ 내지 약 65 ℃의 Tg를 가질 수 있다. 열가소성 조성물의 융점은 약 150 ℃ 내지 약 250 ℃, 몇몇 실시양태에서는 약 160 ℃ 내지 약 220 ℃의 범위일 수도 있다.

IV. 섬유 형성

반응한 열가소성 조성물로부터 형성된 섬유는 일반적으로, 일성분 및 다성분(예를 들어, 시이드-코어 구조, 병렬 구조, 세그먼트화 파이 구조, 해도 구조 등)을 포함하는 임의의 원하는 구조를 가질 수 있다. 몇몇 실시양태에서, 섬유는 강도 및 기타 기계적 성질을 추가로 향상시키는 성분(예를 들어, 이성분) 또는 구성성분(예를 들어, 이구성성분)으로서 하나 이상의 추가의 중합체를 함유할 수 있다. 예를 들어, 열가소성 중합체는 시이드/코어 이성분 섬유의 시이드 성분을 형성할 수 있는 반면에, 추가의 중합체는 코어 성분을 형성할 수 있거나, 그 반대일 수 있다. 추가의 중합체는 일반적으로 생분해성으로서 간주되지 않는 열가소성 중합체, 예컨대 폴리올레핀, 예를 들어, 폴리에틸렌, 폴리프로필렌, 폴리부틸렌 등; 폴리테트라플루오로에틸렌; 폴리에스테르, 예를 들어, 폴리에틸렌 테레프탈레이트 등; 폴리비닐 아세테이트; 폴리비닐 클로라이드 아세테이트; 폴리비닐 부티랄; 아크릴성 수지, 예를 들어, 폴리아크릴레이트, 폴리메틸아크릴레이트, 폴리메틸메타크릴레이트 등; 폴리아미드, 예를 들어, 나일론; 폴리비닐 클로라이드; 폴리비닐리덴 클로라이드; 폴리스티렌; 폴리비닐 알콜; 및 폴리우레탄일 수 있다. 그러나, 더욱 바람직하게는, 추가의 중합체는 생분해성이며, 예컨대 지방족 폴리에스테르, 예컨대 폴리에스테르아미드, 개질된 폴리에틸렌 테레프탈레이트, 폴리글리콜산, 폴리알킬렌 카르보네이트(예컨대 폴리에틸렌 카르보네이트), 폴리히드록시알카노에이트(PHA), 폴리히드록시부티레이트(PHB), 폴리히드록시발레레이트(PHV), 폴리히드록시부티레이트-히드록시발레레이트 공중합체(PHBV), 및 폴리카프로락톤, 및 숙시네이트-기재의 지방족 중합체(예를 들어, 폴리부틸렌 숙시네이트, 폴리부틸렌 숙시네이트 아디페이트, 및 폴리에틸렌 숙시네이트); 방향족 폴리에스테르; 또는 기타 지방족-방향족 코폴리에스테르이다.

임의의 다양한 공정을 사용하여 본 발명에 따른 섬유를 형성할 수 있다. 예를 들어, 상기에서 기술된 열가소성 조성물을 방사구금을 통해 압출하고, 급냉시키고, 섬유 연신 장치의 수직 통로 내로 연신시킬 수 있다. 폴리에폭시드 개질제와 폴리락트산의 반응이 이러한 공정 동안에 일어날 수 있거나, 섬유를 형성 라인에 도입시키기 전에 일어날 수 있다. 일단 섬유가 형성되고 나면, 섬유를 절단하여, 약 3 내지 약 80 밀리미터, 몇몇 실시양태에서는 약 4 내지 약 65 밀리미터, 몇몇 실시양태에서는 약 5 내지 약 50 밀리미터의 범위의 평균 섬유 길이를 갖는 단섬유를 형성할 수 있다. 이어서 단섬유를 해당 분야에 공지된 바와 같은 부직 웹, 예컨대 본디드카디드 웹, 쓰루-에어본디드포 등 내로 도입시킬 수 있다. 섬유를 다공질 표면 상에 침착시켜 부직 웹을 형성할 수도 있다.

예를 들어, 도 1에는 섬유의 형성 방법의 한 실시양태가 보다 상세하게 나타나 있다. 이러한 특정한 실시양태에서는, 예비-블렌딩된 열가소성 조성물을, 개질제의 에폭시 작용기와 폴리락트산 사이의 반응을 유도할 뿐만 아니라 섬유의 형성을 개시하는 비교적 높은 온도에서 압출한다. 예를 들어, 폴리락트산/폴리에폭시드 개질제 블렌드를 호퍼(14)로부터 압출기(12) 내로 공급한다. 블렌드를 임의의 통상적인 기술을 사용하여 호퍼(14)로 제공할 수 있다. 상기에서 상세하게 기술된 바와 같이, 압출기(12)를, 용융된 중합체를 압출하고 폴리에폭시드 개질제와 폴리락트산 사이의 반응을 개시하기에 충분한 온도로 가열한다. 이어서 압출된 조성물을 중합체 도관(16)을 통해 방사구금(18)으로 보낸다. 예를 들어, 방사구금(18)은, 차례대로 하나씩 쌓아올려진 다수의 판을 갖고 중합체 성분들을 유도하기 위한 유동 경로를 형성하도록 배열된 패턴의 개구들을 갖는 방사팩을 함유하는 하우징을 포함할 수 있다. 방사구금(18)은 또한 한 줄 이상으로 배열된 개구들을 갖는다. 개구들은 중합체가 방사구금을 통해 압출될 때 아래쪽으로 압출되는 필라멘트의 커튼을 형성한다. 공정(10)에서는 또한 방사구금(18)로부터 연장되는 섬유의 커튼에 인접하게 위치한 급냉 송풍기(20)가 사용된다. 급냉 공기 송풍기(20)로부터 나오는 공기는 방사구금(18)으로부터 연장되는 섬유를 급냉시킨다. 급냉 공기는 도 1에 나타내어진 바와 같이 섬유 커튼의 한 면 또는 섬유 커튼의 양면으로부터 유도될 수 있다.

급냉 후, 섬유를 섬유 연신 장치(22)의 수직 통로 내로 연신시킨다. 중합체를 용융 방사시키는데 사용되기 위한 섬유 연신 장치 또는 흡인기는 해당 분야에 잘 공지되어 있다. 본 발명의 공정에서 사용되기에 적합한 섬유 연신 장치는, 전문이 모든 관련된 목적에 대해 본원에 참고로 포함되는 미국특허 제3,802,817호 및 제3,423,255호에 나타난 유형의 선형 섬유 흡인기를 포함한다. 섬유 연신 장치(22)는 일반적으로, 통로의 측면으로부터 들어가서 통로를 통해 아래쪽으로 유동하는 흡인 공기에 의해 섬유가 연신되면서 통과하는 길쭉한 수직 통로를 포함한다. 가열기 또는 송풍기(24)는 흡인 공기를 섬유 연신 장치(22)에 공급한다. 흡인 공기는 섬유 및 주위 공기를 섬유 연신 장치(22)를 통해 연신시킨다. 기체의 유동은 섬유를 연신시키거나 가늘게 만들어서 섬유를 형성하는 중합체의 분자 배향 또는 결정화도를 증가시킨다. 섬유는 섬유 연신 장치(22)의 출구 개구를 통해 고데롤(42) 상에 침착된다. 본 발명의 섬유의 높은 강도로 인해, 높은 연신비가 본 발명에서 사용될 수 있다. 연신비는 연신 후의 섬유의 선형 속도(예를 들어, 고데롤(42) 또는 다공질 표면(도시되지 않음)의 선형 속도)를 압출 후의 섬유의 선형 속도로 나눈 것이다. 예를 들어, 연신비를 특정한 실시양태에서는 하기와 같이 계산할 수 있다:

연신비 = A/B

여기서,

A는 연신 후의 섬유의 선형 속도(즉, 고데 속도)이고 직접 측정되고;

B는 압출된 섬유의 선형 속도이고 하기와 같이 계산될 수 있다:

압출기 선형 섬유 속도 = C/(25*π*D*E2)

여기서,

C는 하나의 구멍을 통해 달성된 처리량(그램/분)이고,

D는 중합체의 용융밀도(그램/세제곱센티미터)이고,

E는 섬유가 압출된 오리피스의 직경(센티미터)이다.

본 발명의 특정한 실시양태에서, 연신비는 약 200:1 내지 약 7500:1, 몇몇 실시양태에서는 약 500:1 내지 약 6500:1, 몇몇 실시양태에서는 약 1000:1 내지 약 6000:1일 수 있다.

원한다면, 고데롤(42) 상에 수집된 섬유를 임의로 해당 분야의 숙련자에 의해 이해되는 바와 같은 추가의 인라인 가공 및/또는 전환 단계(도시되지 않음)에 적용할 수 있다. 예를 들어, 수집된 섬유를 그의 연화 온도보다 낮은 온도에서 원하는 직경이 되도록 "냉간 연신"시키고, 이어서 섬유를 원하는 섬유 길이가 되도록 권축, 텍스춰링 및/또는 절단함으로써, 단섬유를 형성할 수 있다.

섬유를 형성하는 특정한 방식에 상관없이, 본 발명의 발명자들은, 섬유 연신으로 인해, 반응한 불연속적 도메인의 축방향 치수가 현저하게 증가하여 이것이 일반적으로 선형이고 길쭉한 형상을 갖게 된다는 것을 발견하였다. 길쭉한 도메인은 섬유 연신 전의 도메인의 축방향 치수보다 약 10 % 이상, 몇몇 실시양태에서는 약 50 % 내지 약 1000 %, 몇몇 실시양태에서는 약 100 % 내지 약 500 % 더 큰 축방향 치수를 가질 수 있다. 섬유 연신 후의 축방향 치수는, 예를 들어, 약 10 ㎛ 내지 약 300 ㎛, 몇몇 실시양태에서는 약 40 ㎛ 내지 약 250 ㎛, 몇몇 실시양태에서는 약 50 ㎛ 내지 약 200 ㎛의 범위일 수 있다. 도메인은 비교적 얇을 수도 있어서, 축방향 치수에 대해 수직인 방향으로 작은 치수(즉, 횡단면 치수)를 갖는다. 예를 들어, 횡단면 치수는 길이가 약 0.02 내지 약 75 마이크로미터, 몇몇 실시양태에서는 약 0.1 내지 약 40 마이크로미터, 몇몇 실시양태에서는 0.4 내지 약 20 마이크로미터일 수 있다. 이는 도메인에 대해 약 3 내지 약 200, 몇몇 실시양태에서는 약 5 내지 약 100, 몇몇 실시양태에서는 약 5 내지 약 50의 종횡비(축방향 치수 대 횡단면 치수의 비)를 초래할 수 있다.

이러한 길쭉한 도메인의 존재는 섬유 연신 동안에 가해진 에너지를 흡수하는 열가소성 조성물의 능력을 나타낸다. 이렇게 해서, 조성물은 순수한 폴리락트산만큼 취성이 아니고, 따라서 변형력이 가해질 때 파괴되기 보다는 이완될 수 있다. 중합체는, 변형력 하에서의 이완에 의해, 심지어는 섬유가 상당히 신장된 후에도, 하중 지지 부재와 같은 작용을 계속할 수 있다. 이와 관련해서, 본 발명의 섬유는 개선된 "피크 신장률" 성질, 즉, 섬유의 피크 하중에서의 섬유의 % 신장률을 나타낼 수 있다. 예를 들어, 본 발명의 섬유는 약 25 % 이상, 몇몇 실시양태에서는 약 30 % 이상, 몇몇 실시양태에서는 약 40 % 내지 약 350 %, 몇몇 실시양태에서는 약 50 내지 약 250 %의 피크 신장률을 나타낼 수 있다. 이러한 신장률을, 다양한 평균 직경, 예컨대 약 0.1 내지 약 50 마이크로미터, 몇몇 실시양태에서는 약 1 내지 약 40 마이크로미터, 몇몇 실시양태에서는 약 2 내지 약 25 마이크로미터, 몇몇 실시양태에서는 약 5 내지 약 15 마이크로미터의 범위의 평균 직경을 갖는 섬유에 대해 달성할 수 있다.

본 발명의 섬유는 변형력 하에서 연장될 수 있는 반면에 비교적 강함을 유지할 수도 있다. 본 발명의 섬유가 비교적 강하다는 것을 나타내는 한 매개변수는, 단위 선형 밀도 당 힘으로서 표현되는 섬유의 인장강도를 나타내는 "강인성"이다. 예를 들어, 본 발명의 섬유는 약 0.75 내지 약 6.0 그램힘("gf")/데니어, 몇몇 실시양태에서는 약 1.0 내지 약 4.5 gf/데니어, 몇몇 실시양태에서는 약 1.5 내지 약 4.0 gf/데니어의 강인성을 가질 수 있다. 섬유의 데니어는 원하는 응용분야에 따라서 달라질 수 있다. 전형적으로, 섬유는 약 6 미만, 몇몇 실시양태에서는 약 3 미만, 몇몇 실시양태에서는 약 0.5 내지 약 3의 필라멘트 당 데니어(즉, 9000 미터의 섬유 당 그램으로 나타내어진 질량과 같은 선형 밀도의 단위)를 갖도록 형성된다.

원한다면, 본 발명의 섬유를 (임의로 진공을 사용하여) 형성 표면 상에 랜덤하게 침착시키고, 이어서 그 결과의 웹을 임의의 공지된 기술을 사용하여 결합시킴으로써, 본 발명의 섬유를 응집성 웹 구조로 형성할 수도 있다. 예를 들어, 무한 다공질 형성 표면은 섬유 연신 장치 아래에 배치될 수 있고 출구 개구로부터 섬유를 수용한다. 진공은 형성 표면 아래에 위치하여 섬유를 연신시키고 미결합 부직 웹을 합체시킬 수 있다. 일단 부직 웹이 형성되고 나면, 임의의 통상적인 기술을 사용하여, 예컨대 접착제를 사용하거나 자생적으로(예를 들어, 도포된 외래 접착제 없는 섬유의 융합 및/또는 자기-접합) 부직 웹을 결합시킬 수 있다. 예를 들어, 자생적 결합을, 섬유가 반-용융되거나 점착성인 동안에 섬유들을 접촉시키거나, 단순히 점착성인 수지 및/또는 용매를, 섬유를 형성하는데 사용되는 폴리락트산(들)과 블렌딩함으로써, 달성할 수 있다. 적합한 자생적 결합 기술은 초음파 결합, 열결합, 통기 결합, 캘린더 결합 등을 포함할 수 있다. 예를 들어, 웹을 가열된 활면 앤빌롤과 가열된 패턴롤 사이에 통과시키는 열기계적 공정을 사용하여 일정 패턴으로 웹을 추가로 결합시키거나 엠보싱시킬 수 있다. 패턴롤은 원하는 웹 성질 또는 외관을 제공하는 임의의 융기된 패턴을 가질 수 있다. 바람직하게는, 패턴롤은 롤의 총 면적의 약 2 % 내지 30 %의 결합 면적을 한정하는 다수의 결합 위치를 한정하는 융기된 패턴을 한정한다. 예시적인 결합 패턴은, 예를 들어, 전문이 모든 목적에 대해 본원에 참고로 포함되는, 미국특허 제3,855,046호(한센(Hansen) 등); 미국특허 제5,620,779호(레비(Levy) 등); 미국특허 제5,962,112호(헤인즈(Haynes) 등); 미국특허 제6,093,665호(세이오비츠(Sayovitz) 등) 뿐만 아니라 미국 디자인 특허 제428,267호(로마노(Romano) 등); 제390,708호(브라운(Brown)); 제418,305호(잔더(Zander) 등); 제384,508호(잔더 등); 제384,819호(잔더 등); 제358,035호(잔더 등); 및 제315,990호(블렌케(Blenke) 등)에 기술된 것을 포함한다. 롤들 사이의 압력은 선형 인치 당 약 5 내지 약 2000 파운드일 수 있다. 롤들 사이의 압력과 롤의 온도를, 천-유사 성질을 유지하면서 원하는 웹 성질 또는 외관을 수득하도록 균형맞출 수 있다. 해당 분야의 숙련자에게 잘 공지된 바와 같이, 요구되는 온도 및 압력은, 패턴 결합 면적, 중합체 성질, 섬유 성질 및 부직 성질을 포함하지만 이것으로만 제한되는 것은 아닌 많은 인자에 따라 달라질 수 있다.

스펀본드 웹 외에, 다양한 기타 부직 웹들, 예컨대 멜트블로운 웹, 본디드카디드 웹, 웨트레이드 웹, 에어레이드 웹, 코폼 웹, 수력얽힘 웹 등도 본 발명에 따른 열가소성 조성물로부터 형성할 수 있다. 예를 들어, 열가소성 조성물을 다수의 미세한 다이 모세관을 통해 수렴성 고속 기체(예를 들어, 공기) 스트림 내로 압출할 수 있고, 이 기체 스트림이 섬유를 가늘게 만듬으로써 그의 직경을 감소시킨다. 이어서, 멜트블로운 섬유는 고속 기체 스트림에 의해 운반되어 수집 표면 상에 침착되어 랜덤하게 분산된 멜트블로운 섬유의 웹을 형성한다. 또 다르게는, 열가소성 조성물로부터 형성된 섬유의 꾸러미를 섬유들을 분리시키는 피커(picker)에 넣음으로써 중합체를 카디드 웹로 형성할 수 있다. 이어서, 섬유를 빗질 또는 카딩 장치를 통해 보내고 이러한 장치는 섬유를 추가로 분해하고 기계방향으로 정렬하여 기계방향으로 배향된 섬유상 부직 웹을 형성한다. 일단 부직 웹이 형성되고 나면, 부직 웹을 전형적으로 하나 이상의 공지된 결합 기술을 사용하여 안정화시킨다.

원한다면, 부직 웹은 열가소성 조성물 섬유와 기타 유형의 섬유(예를 들어, 단섬유, 필라멘트 등)의 조합을 함유하는 복합체일 수도 있다. 예를 들어, 추가의 합성 섬유, 예컨대 폴리올레핀, 예를 들어, 폴리에틸렌, 폴리프로필렌, 폴리부틸렌 등; 폴리테트라플루오로에틸렌; 폴리에스테르, 예를 들어 폴리에틸렌 테레프탈레이트 등; 폴리비닐 아세테이트; 폴리비닐 클로라이드 아세테이트; 폴리비닐 부티랄; 아크릴성 수지, 예를 들어, 폴리아크릴레이트, 폴리메틸아크릴레이트, 폴리메틸메타크릴레이트 등; 폴리아미드, 예를 들어, 나일론; 폴리비닐 클로라이드; 폴리비닐리덴 클로라이드; 폴리스티렌; 폴리비닐 알콜; 폴리우레탄; 폴리락트산; 등으로부터 형성된 섬유가 사용될 수 있다. 원한다면, 생분해성 중합체, 예컨대 폴리(글리콜산)(PGA), 폴리(락트산)(PLA), 폴리(β-말산)(PMLA), 폴리(ε-카프로락톤)(PCL), 폴리(ρ-디옥사논)(PDS), 폴리(부틸렌 숙시네이트)(PBS), 및 폴리(3-히드록시부티레이트)(PHB)를 사용할 수도 있다. 공지된 합성 섬유의 몇몇 예는 미국 노쓰 캐롤라이나주 샤롯데 소재의 코사 인코포레이티드(KoSa Inc.)로부터 T-255 및 T-256(둘 다 폴리올레핀 시이드를 사용함) 또는 T-254(저융점 코-폴리에스테르 시이드를 가짐)라는 명칭으로서 입수가능한 시이드-코어 이성분 섬유를 포함한다. 사용될 수 있는 기타 공지된 이성분 섬유는 일본 모리야마 소재의 치소 코포레이션(Chisso Corporation) 또는 미국 델라웨어주 윌밍톤 소재의 파이버비젼즈 엘엘씨(Fibervisions LLC)로부터 입수가능한 것을 포함한다. 폴리락트산 단섬유, 예컨대 대만의 파 이스턴 텍스타일 리미티드(Far Eastern Textile, Ltd.)로부터 상업적으로 입수가능한 것이 사용될 수도 있다.

복합체는 펄프 섬유, 예컨대 고-평균 섬유 길이 펄프, 저-평균 섬유 길이 펄프, 또는 이것들의 혼합물을 함유할 수도 있다. 적합한 고-평균 길이 플러프 펄프 섬유의 한 예는 연질목 크라프트 펄프 섬유를 포함한다. 연질목 크라프트 펄프 섬유는 침엽수로부터 유도되고, 미국삼나무, 미국측백나무, 헴록(hemlock), 더글라스퍼(Douglas fir), 참전나무, 소나무(예컨대, 남부 소나무), 가문비나무(예컨대, 검은 가문비나무), 대나무, 이것들의 조합 등을 포함하는 북부, 서부 및 남부 연질목 종과 같지만 이것으로만 제한되는 것은 아닌 펄프 섬유를 포함한다. 북부 연질목 크라프트 펄프 섬유가 본 발명에서 사용될 수 있다. 본 발명에서 사용되기에 적합한 상업적으로 입수가능한 남부 연질목 크라프트 펄프 섬유의 한 예는 미국 워싱턴주 페더럴 웨이에 사업장이 있는 웨이어하오이저 캄파니(Weyerhaeuser Company)로부터 "NF-405"라는 상표명으로서 입수가능한 것을 포함한다. 본 발명에서 사용되기에 적합한 또 다른 펄프는 미국 사우쓰 캐롤라이나주 그린빌에 사업장이 있는 보워터 코포레이션(Bowater Corp.)으로부터 쿠스업소브 에스(CoosAbsorb S) 펄프라는 상표명으로서 입수가능한, 주로 연질목 섬유를 함유하는 표백된 황산염 목재 펄프이다. 저-평균 길이의 섬유가 본 발명에서 사용될 수도 있다. 적합한 저-평균 길이 펄프 섬유의 한 예는 경질목 크라프트 펄프 섬유이다. 경질목 크라프트 펄프 섬유는 낙엽수로부터 유도되고, 유칼립투스, 단풍나무, 자작나무, 사시나무 등과 같지만 이것으로만 제한되는 것은 아닌 펄프 섬유를 포함한다. 유칼립투스 크라프트 펄프 섬유는 특히 연성을 증가시키고, 명도를 향상시키고, 불투명도를 증가시키고, 시트의 기공 구조를 그의 흡상 능력이 증가되도록 변화시키는데 바람직할 수 있다. 대나무 또는 면 섬유가 사용될 수도 있다.

부직 복합체를 다양한 공지된 기술을 사용하여 형성할 수 있다. 예를 들어, 부직 복합체는 열가소성 조성물 섬유와 흡수성 물질의 혼합물 또는 안정화된 매트릭스를 함유하는 "코폼 물질"일 수 있다. 예를 들어, 하나 이상의 멜트블로운 다이 헤드가 슈트 근처에 배열되어 있고 이것을 통해 웹이 형성되는 동안에 흡수성 물질이 웹에 첨가되는 공정을 사용하여 코폼 물질을 제조할 수 있다. 이러한 흡수성 물질은 펄프 섬유, 초흡수성 입자, 무기 및/또는 유기 흡수성 물질, 처리된 중합체성 단섬유 등을 포함할 수 있지만 이것으로만 제한되는 것은 아니다. 흡수성 물질의 상대 %는 부직 복합체의 원하는 특성에 따라 넓은 범위에 걸쳐 달라질 수 있다. 예를 들어, 부직 복합체는 약 1 중량% 내지 약 60 중량%, 몇몇 실시양태에서는 5 중량% 내지 약 50 중량%, 몇몇 실시양태에서는 약 10 중량% 내지 약 40 중량%의 열가소성 조성물 섬유를 함유할 수 있다. 부직 복합체는 마찬가지로 약 40 중량% 내지 약 99 중량%, 몇몇 실시양태에서는 50 중량% 내지 약 95 중량%, 몇몇 실시양태에서는 약 60 중량% 내지 약 90 중량%의 흡수성 물질을 함유할 수 있다. 이러한 코폼 물질의 몇몇 예는, 전문이 모든 목적에 대해 본원에 참고로 포함되는, 미국특허 제4,100,324호(앤더슨(Anderson) 등); 제5,284,703호(에버하트(Everhart) 등); 및 제5,350,624호(조저(Georger) 등)에 개시되어 있다.

하나 이상의 층이 열가소성 조성물로부터 형성된 부직 라미네이트를 본 발명에서 형성할 수도 있다. 예를 들어, 하나의 층의 부직 웹은 열가소성 조성물을 함유하는 스펀본드일 수 있는 반면에, 또 다른 층의 부직 웹은 열가소성 조성물, 기타 생분해성 중합체(들) 및/또는 임의의 기타 중합체(예를 들어, 폴리올레핀)를 함유한다. 한 실시양태에서, 부직 라미네이트는 두 개의 스펀본드층들 사이에 위치한 멜트블로운 층을 함유함으로써 스펀본드/멜트블로운/스펀본드("SMS") 라미네이트를 형성한다. 원한다면, 스펀본드층(들)은 열가소성 조성물로부터 형성될 수 있다. 멜트블로운층은 열가소성 조성물, 기타 생분해성 중합체(들) 및/또는 임의의 기타 중합체(예를 들어, 폴리올레핀)로부터 형성될 수 있다. SMS 라미네이트를 형성하는 다양한 기술이, 전문이 모든 목적에 대해 본원에 참고로 포함되는, 미국특허 제4,041,203호(브록(Brock) 등); 제5,213,881호(티몬스(Timmons) 등); 제5,464,688호(티몬스 등); 제4,374,888호(본스래거(Bornslaeger)); 제5,169,706호(콜리어(Collier) 등); 및 제4,766,029호(브록 등) 뿐만 아니라 미국특허출원공개 제2004/0002273호(피팅(Fitting) 등)에 기술되어 있다. 물론, 부직 라미네이트는, 스펀본드/멜트블로운/멜트블로운/스펀본드 라미네이트("SMMS"), 스펀본드/멜트블로운 라미네이트("SM") 등과 같이, 기타 구조를 가질 수 있고 임의의 원하는 개수의 멜트블로운층 및 스펀본드층을 갖는다. 부직 라미네이트의 기본 중량을 원하는 응용분야에 맞게 조정할 수 있지만, 이것은 일반적으로 약 10 내지 약 300 그램/제곱미터("gsm"), 몇몇 실시양태에서는 약 25 내지 약 200 gsm, 몇몇 실시양태에서는 약 40 내지 약 150 gsm의 범위이다.

원한다면, 부직 웹 또는 라미네이트를, 바람직한 특성을 부여하는 다양한 처리에 적용할 수 있다. 예를 들어, 웹을 액체-반발성 첨가제, 대전방지제, 계면활성제, 착색제, 무적제, 플루오르 화합물-기재의 혈액 또는 알콜 반발제, 윤활제 및/또는 항균제로써 처리할 수 있다. 또한, 웹을, 여과 효율을 개선하도록 정전기를 제공하는 일렉트레트(electret) 처리에 적용할 수 있다. 전하는 중합체의 표면에 또는 그 근처에 잡힌 양전하 또는 음전하의 층, 또는 대부분의 중합체에 저장된 전하운(charge cloud)를 포함할 수 있다. 전하는 또한 분자의 쌍극의 정렬시에 고정된 편극 전하를 포함할 수 있다. 직물을 일렉트레트 처리에 적용하기 위한 기술은 해당 분야의 숙련자에게 잘 공지되어 있다. 이러한 기술의 예는 열, 액체-접촉, 전자빔 및 코로나 방전 기술을 포함하지만 이것으로만 제한되는 것은 아니다. 한 특정한 실시양태에서, 일렉트레트 처리는 코로나 방전 기술인데, 이는 라미네이트를 반대 극성을 갖는 한 쌍의 전계에 적용함을 포함한다. 일렉트레트 물질을 형성하기 위한 기타 방법은, 전문이 모든 목적에 대해 본원에 참고로 포함되는, 미국특허 제4,215,682호(쿠빅(Kubik) 등); 제4,375,718(와드스워쓰(Wadsworth)); 제4,592,815호(나카오(Nakao)); 제4,874,659호(앤도(Ando)); 제5,401,446호(싸이(Tsai) 등); 제5,883,026호(리더(Reader) 등); 제5,908,598호(루소(Rousseau) 등); 제6,365,088호(나이트(Knight) 등)에 기술되어 있다.

IV. 물품

부직 웹은 매우 다양한 응용분야에서 사용될 수 있다. 예를 들어, 웹은 "의료용품", 예컨대 가운, 수술용 천, 얼굴 가리개, 머리 덮개, 수술용 모자, 구두 덮개, 멸균 랩(wrap), 가온 담요, 가열 패드 등에 도입될 수 있다. 물론, 부직 웹은 다양한 기타 물품에도 사용될 수 있다. 예를 들어, 부직 웹은 물 또는 기타 유체를 흡수할 수 있는 "흡수용품"에 도입될 수 있다. 몇몇 흡수용품의 예는 개인 관리 흡수용품, 예컨대 기저귀, 배변훈련용 팬티, 흡수성 팬티, 요실금자용품, 여성 위생용품(예를 들어, 생리대), 수영복, 유아용 와이프(wipe), 미트 와이프(mitt wipe) 등; 의료용 흡수용품, 예컨대 가멘트, 천공 물질, 언더패드, 침대패드, 붕대, 흡수성 천 및 의료용 와이프; 외식 산업 와이퍼(wiper); 천 제품; 파우치 등을 포함하지만 이것으로만 제한되는 것은 아니다. 이러한 물품을 형성하기에 적합한 물질 및 공정은 해당 분야의 숙련자에게 잘 공지되어 있다. 예를 들어, 흡수용품은 전형적으로 실질적으로 액체-불투과성인 층(예를 들어, 외부 커버), 액체-투과성 층(예를 들어, 신체면 라이너, 서지(surge)층 등), 및 흡수성 코어를 포함한다. 한 실시양태에서, 예를 들어, 본 발명에 따라 형성된 부직 웹을 사용하여 흡수용품의 외부 커버를 형성할 수 있다. 원한다면, 부직 웹을, 증기-투과성 또는 증기-불투과성인 액체-불투과성 필름에 라미네이팅할 수 있다.

본 발명은 하기 실시예를 참고하면 더 잘 이해될 수 있다. 하기 각각의 실시예에서, 폴리락트산을, 폴리에폭시드 개질제와 블렌딩하기 전에, 데시칸트(dessicant)에서 약 77 ℃의 온도에서 건조시켰다. 그 결과의 블렌드를 또한, 섬유 방사 전에, 데시칸트 건조기에서 125 ℉ 내지 150 ℉의 온도에서 건조시켰다.

<실시예 1>

PLA 6201D(네이춰웍스®, 190 ℃에서 10 g/10min의 용융유속)를 압출하여 섬유 형태로 만듬으로써, 100 % 폴리락트산(PLA)으로부터 형성된 섬유를 제어군으로서 형성하였다. 더욱 특히는, 폴리락트산을, 235 ℃의 온도로 가열된 압출기에 공급하였다. 압출기의 처리량은 (인치 당 16 개의 구멍을 갖는 방사팩에서) 0.4 그램/구멍/분이었다. 용융물을 방사팩을 통해 압출함으로써 연속 섬유를 형성하고, 이어서 이것을 25 ℃의 온도의 송풍기에 의해 공급된 강제로 만들어진 공기를 사용하여 급냉시켰다. 이어서 연속 섬유를 섬유 연신 장치를 통해 연신시키고, 2000 미터/분("mpm")의 속도로 고데롤 상에 보냈다. 그 결과의 연신비는 1549였다. 섬유를 2000 mpm에서 수집하여 목표하는 15 ㎛의 섬유를 제공하였다. 이어서 섬유를 3000 미터/분("mpm")의 속도로 고데롤 상에 연신시켰다. 그 결과의 연신비는 2324였다.

<실시예 2>

97 중량% 폴리락트산(PLA 6201D, 네이춰웍스®)과 3 중량%의 폴리에폭시드 개질제의 블렌드로부터 섬유를 형성할 수 있는지를 입증하였다. 폴리에폭시드 개질제는 6 g/10min의 용융유속(190 ℃/2160 g), 8 중량%의 글리시딜 메타크릴레이트 함량, 25 중량%의 메틸 아크릴레이트 함량 및 67 중량%의 에틸렌 함량을 갖는 폴리(에틸렌-코-메틸 아크릴레이트-코-글리시딜 메타크릴레이트)(시그마-알드리치 캄파니(Sigma-Aldrich Co.))였다. 중합체를 써모 프리즘™ 유에스에이랩 16 이축 압출기(영국 스톤 소재의 써모 일렉트론 코포레이션)에 공급하였다. 압출기의 용융 온도는 195 ℃였다. 압출기는 공급 호퍼로부터 다이까지 연속적으로 0 내지 10으로 번호 매겨진 11 개의 대역을 가졌다. 폴리락트산 수지를 폴리에폭시드 개질제와 함께 건조 혼합하고, 3 파운드/시간의 속도로 압출기의 공급 목부(feed throat)(가열되지 않음, 압출기의 대역 1 전에 위치)에 공급하였다. 스크류 속도는 200 회/분("rpm")이었다. 수지를 압출하는데 사용된 다이는 1 개의 다이 개구(직경 3 밀리미터)를 가졌다. 압출된 수지가 형성될 때, 이것을 팬-냉각되는 컨베이어 벨트 상에서 냉각시키고 펠렛으로 형성하였다. 이어서 펠렛을 240 ℃의 온도로 가열된 압출기에 공급하였다. 압출기의 처리량은 (인치 당 16 개의 구멍을 갖는 방사팩에서) 0.4 그램/구멍/분이었다. 용융물을 방사팩을 통해 압출하여, 연속 섬유를 형성하고, 이어서 이것을 25 ℃의 온도의 송풍기에 의해 공급된 강제로 만들어진 공기를 사용하여 급냉시켰다. 이어서 연속 섬유를 2000 미터/분("mpm")의 속도로 고데롤 상에 연신시켰다. 그 결과의 연신비는 1549였다.

<실시예 3>

실시예 2에서 기술된 바와 같이 95 중량% 폴리락트산(PLA 6201D, 네이춰웍스®)과 5 중량% 폴리(에틸렌-코-메틸 아크릴레이트-코-글리시딜 메타크릴레이트)(시그마-알드리치 캄파니)의 블렌드로부터 섬유를 형성하였다. 이어서 연속 섬유를 2000 미터/분("mpm")의 속도로 고데롤 상에 연신시켰다. 그 결과의 연신비는 1549였다. 섬유를 또한, 그 결과의 연신비가 2324가 되도록, 3000 미터/분("mpm")로 방사시켰다.

<실시예 4>

섬유를 215 ℃에서 압출하고 그 결과의 연신비가 387이 되도록 500 mpm으로 고데롤 상에 연신시킨다는 것을 제외하고는, 실시예 2에서 기술된 바와 같이 90 중량% 폴리락트산(PLA 6201D, 네이춰웍스®)과 10 중량% 폴리(에틸렌-코-메틸 아크릴레이트-코-글리시딜 메타크릴레이트)(시그마-알드리치 캄파니)의 블렌드로부터 섬유를 형성하였다. 섬유를 형성하기 전에, 투과전자현미경("TEM")을 사용하여 블렌드를 관찰하였다. 10,000×에서의 블렌드의 이미지가 도 2에 나타나 있다. 나타내어진 바와 같이, 블렌드는 어두운 영역에 의해 드러난 바와 같은 다수의 작은 도메인을 함유한다.

<실시예 5>

실시예 2에서 기술된 바와 같이 85 중량% 폴리락트산(PLA 6201D, 네이춰웍스®)과 15 중량% 폴리(에틸렌-코-메틸 아크릴레이트-코-글리시딜 메타크릴레이트)(시그마-알드리치 캄파니)의 블렌드로부터 펠렛을 형성하였다. 그 결과의 펠렛을 섬유 방사시키지 않았다.

<실시예 6>

섬유를 90 중량% 폴리락트산(PLA 6201D, 네이춰웍스®)과 10 중량%의 폴리에폭시드 개질제의 블렌드로부터 형성하였다. 폴리에폭시드 개질제는 70 내지 100 g/10min의 용융유속(190 ℃/2160 g), 7 내지 11 중량%의 글리시딜 메타크릴레이트 함량, 13 내지 17 중량%의 메틸 아크릴레이트 함량 및 72 내지 80 중량%의 에틸렌 함량을 갖는 폴리(에틸렌-코-메틸 아크릴레이트-코-글리시딜 메타크릴레이트)(로타더® AX8950, 아르케마)였다. 섬유를 210 ℃에서 압출하고, 800 mpm의 속도로 고데롤 상에 연신시켜 620의 연신비를 초래한다는 것을 제외하고는, 실시예 2에서와 동일한 공정을 사용하였다.

<실시예 7>

중합체를 235 ℃의 용융 온도에서 함께 블렌딩한다는 것을 제외하고는, 실시예 2에서 기술된 바와 같이 90 중량% 폴리락트산(PLA 6201D, 네이춰웍스®)과 10 중량% 폴리(에틸렌-코-메틸 아크릴레이트-코-글리시딜 메타크릴레이트)(시그마-알드리치 캄파니)의 블렌드로부터 펠렛을 형성하였다. 그 결과의 펠렛을 섬유 방사시키지 않았다.

열(10) 개의 샘플을 실시예 1 내지 4 및 6에 따라 제조하고 이어서 강인성 및 신장률에 대해 시험하였다. 그 결과(평균)가 하기에 나타나 있다.

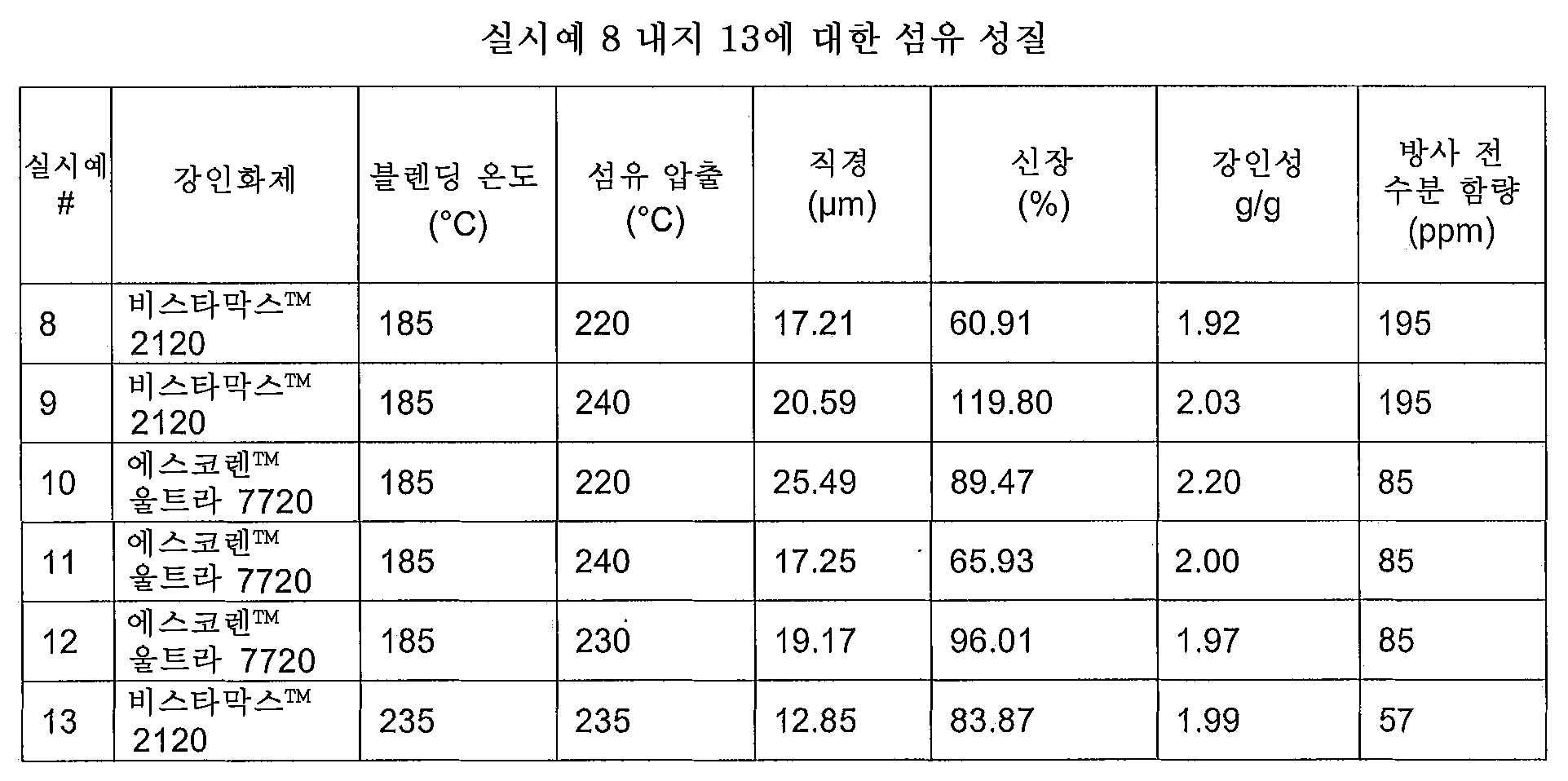

<실시예 8>

88.7 중량% 폴리락트산(PLA 6201D, 네이춰웍스®)과 1.5 중량%의 폴리에폭시드 개질제와 9.8 중량%의 강인화제의 블렌드로부터 섬유를 형성할 수 있는지를 입증하였다. 폴리에폭시드 개질제는 폴리(에틸렌-코-메틸 아크릴레이트-코-글리시딜 메타크릴레이트)(로타더® AX8950, 아르케마)였다. 강인화제는 29 g/10min의 용융유속(190 ℃/2160 g) 및 0.866 g/㎤의 밀도를 갖는 폴리올레핀 공중합체/탄성중합체인 비스타막스™ 2120(엑손모빌)이었다. 중합체를, 미국 뉴저지주 람세이 소재의 워너 앤드 플라이더러 코포레이션에 의해 제조된, 컴파운딩을 위한 동방향회전 이축 압출기(ZSK-30, 직경 30 ㎜, 길이 1328 밀리미터)에 공급하였다. 압출기는 공급 호퍼로부터 다이까지 연속적으로 1 내지 14로 번호 매겨진 14 개의 대역을 가졌다. 제1 배럴 #1은 15 파운드/시간의 총 처리량으로 중량식 공급기를 통해 수지를 공급받았다. 수지를 압출하는데 사용된 다이는 4 밀리미터 만큼 이격된 3 개의 다이 개구(직경 6 밀리미터)를 가졌다. 압출된 수지가 형성될 때, 이것을 팬-냉각되는 컨베이어 벨트 상에서 냉각시키고 콘에어(Conair) 펠렛화기를 사용하여 펠렛으로 형성하였다. 스크류 속도는 100 회/분("rpm")이었다. 이어서 펠렛을 220 ℃의 온도로 가열된 압출기에 공급하였다. 압출기의 처리량은 (인치 당 16 개의 구멍을 갖는 방사팩에서) 0.4 그램/구멍/분이었다. 용융물을 방사팩을 통해 압출하여, 연속 섬유를 형성하고, 이어서 이것을 25 ℃의 온도의 송풍기에 의해 공급된 강제로 만들어진 공기를 사용하여 급냉시켰다. 이어서 연속 섬유를 1000 미터/분("mpm")의 속도로 고데롤 상에 연신시켰다. 그 결과의 연신비는 775였다.

<실시예 9>

섬유를 압출하는 온도가 240 ℃이고 고데롤의 연신 속도가 1000 미터/분("mpm")이라는 것을 제외하고는, 실시예 8에서 기술된 바와 같이 섬유를 형성하였다. 그 결과의 연신비는 775였다.

<실시예 10>

강인화제가 150 g/10min의 용융유속 및 0.946 g/㎤의 밀도를 갖는 에틸렌 비닐 아세테이트("EVA") 수지인 에스코렌™ 울트라 7720(엑손모빌)이고 고데롤의 연신 속도가 700 미터/분("mpm")이라는 것을 제외하고는, 실시예 8에서 기술된 바와 같이 섬유를 형성하였다. 그 결과의 연신비는 542였다.

<실시예 11>

섬유를 압출하는 온도가 240 ℃이고 고데롤의 연신 속도가 1000 미터/분("mpm")이라는 것을 제외하고는, 실시예 10에서 기술된 바와 같이 섬유를 형성하였다. 그 결과의 연신비는 775였다.

<실시예 12>

섬유를 압출하는 온도가 230 ℃라는 것을 제외하고는, 실시예 10에서 기술된 바와 같이 섬유를 형성하였다.

<실시예 13>

중합체를 블렌딩하는 온도가 235 ℃이고 섬유를 압출하는 온도가 235 ℃이고 고데롤의 연신 속도가 3000 미터/분("mpm")이라는 것을 제외하고는, 실시예 8에서 기술된 바와 같이 섬유를 형성하였다. 그 결과의 연신비는 2324였다.

열(10) 개의 샘플을 실시예 8 내지 13에 따라 제조하고 이어서 강인성 및 신장률에 대해 시험하였다. 그 결과(평균)가 하기에 나타나 있다.

<실시예 14>

89.6 중량% 폴리락트산(PLA 6201D, 네이춰웍스®)과 0.5 중량%의 폴리에폭시드 개질제와 9.9 중량%의 강인화제의 블렌드로부터 섬유를 형성할 수 있는지를 입증하였다. 폴리에폭시드 개질제는 폴리(에틸렌-코-메틸 아크릴레이트-코-글리시딜 메타크릴레이트)(로타더® AX8950, 아르케마)였다. 강인화제는 비스타막스™ 2120(엑손모빌)이었다. 중합체를, 미국 뉴저지주 람세이 소재의 워너 앤드 플라이더러 코포레이션에 의해 제조된, 컴파운딩을 위한 동방향회전 이축 압출기(ZSK-30, 직경 30 ㎜, 길이 1328 밀리미터)에 공급하였다. 압출기는 공급 호퍼로부터 다이까지 연속적으로 1 내지 14로 번호 매겨진 14 개의 대역을 가졌다. 제1 배럴 #1은 15 파운드/시간의 총 처리량으로 중량식 공급기를 통해 수지를 공급받았다. 수지를 압출하는데 사용된 다이는 4 밀리미터 만큼 이격된 3 개의 다이 개구(직경 6 밀리미터)를 가졌다. 압출된 수지가 형성될 때, 이것을 팬-냉각되는 컨베이어 벨트 상에서 냉각시키고 콘에어 펠렛화기를 사용하여 펠렛으로 형성하였다. 스크류 속도는 100 회/분("rpm")이었다. 이어서 펠렛을 220 ℃의 온도로 가열된 압출기에 공급하였다. 압출기의 처리량은 (인치 당 16 개의 구멍을 갖는 방사팩에서) 0.4 그램/구멍/분이었다. 용융물을 방사팩을 통해 압출하여, 연속 섬유를 형성하고, 이어서 이것을 25 ℃의 온도의 송풍기에 의해 공급된 강제로 만들어진 공기를 사용하여 급냉시켰다. 이어서 연속 섬유를 500 미터/분("mpm")의 속도로 고데롤 상에 연신시켰다. 그 결과의 연신비는 387이었다. 섬유를 수집할 수 없었다.

<실시예 15>

섬유를 압출하는 온도가 225 ℃이고 고데롤의 속도가 750 mpm이라는 것을 제외하고는, 실시예 14에서 기술된 바와 같이 섬유를 형성하였다. 섬유를 수집할 수 없었다.

<실시예 16>

섬유를 압출하는 온도가 230 ℃이고 고데롤의 속도가 1500 mpm이라는 것을 제외하고는, 실시예 14에서 기술된 바와 같이 섬유를 형성하였다. 섬유를 수집할 수 없었다.

<실시예 17>

섬유를 압출하는 온도가 235 ℃이고 고데롤의 속도가 2000 mpm이라는 것을 제외하고는, 실시예 14에서 기술된 바와 같이 섬유를 형성하였다. 섬유를 2000 mpm에서 수집하였고 섬유를 3000 mpm까지로 방사시켰다.

<실시예 18>

섬유를 압출하는 온도가 240 ℃이고 고데롤의 속도가 2000 mpm이라는 것을 제외하고는, 실시예 14에서 기술된 바와 같이 섬유를 형성하였다. 섬유를 2000 mpm에서 수집하였고 섬유를 3000 mpm까지로 방사시켰다.

<실시예 19>

섬유를 압출하는 온도가 245 ℃이고 고데롤의 속도가 2000 mpm이라는 것을 제외하고는, 실시예 14에서 기술된 바와 같이 섬유를 형성하였다. 섬유를 2000 mpm에서 수집하였고 섬유를 2800 mpm까지로 방사시켰다.

<실시예 20>

섬유를 압출하는 온도가 250 ℃이고 고데롤의 속도가 2000 mpm이라는 것을 제외하고는, 실시예 14에서 기술된 바와 같이 섬유를 형성하였다. 섬유를 2000 mpm에서 수집하였고 섬유를 2900 mpm까지로 방사시켰다.

열(10) 개의 샘플을 실시예 17 내지 20에 따라 제조하고 이어서 강인성 및 신장률에 대해 시험하였다. 그 결과(평균)가 하기에 나타나 있다.

<실시예 21>

88.7 중량% 폴리락트산(PLA 6201D, 네이춰웍스®)과 1.5 중량%의 폴리에폭시드 개질제와 9.8 중량%의 강인화제의 블렌드로부터 섬유를 형성할 수 있는지를 입증하였다. 폴리에폭시드 개질제는 폴리(에틸렌-코-메틸 아크릴레이트-코-글리시딜 메타크릴레이트)(로타더® AX8950, 아르케마)였다. 강인화제는 비스타막스™ 2120(엑손모빌)이었다. 중합체를, 미국 뉴저지주 람세이 소재의 워너 앤드 플라이더러 코포레이션에 의해 제조된, 컴파운딩을 위한 동방향회전 이축 압출기(ZSK-30, 직경 30 ㎜, 길이 1328 밀리미터)에 공급하였다. 압출기는 공급 호퍼로부터 다이까지 연속적으로 1 내지 14로 번호 매겨진 14 개의 대역을 가졌다. 제1 배럴 #1은 15 파운드/시간의 총 처리량으로 중량식 공급기를 통해 수지를 공급받았다. 수지를 압출하는데 사용된 다이는 4 밀리미터 만큼 이격된 3 개의 다이 개구(직경 6 밀리미터)를 가졌다. 압출된 수지가 형성될 때, 이것을 팬-냉각되는 컨베이어 벨트 상에서 냉각시키고 콘에어 펠렛화기를 사용하여 펠렛으로 형성하였다. 스크류 속도는 100 회/분("rpm")이었다. 이어서 펠렛을 220 ℃의 온도로 가열된 압출기에 공급하였다. 압출기의 처리량은 (인치 당 16 개의 구멍을 갖는 방사팩에서) 0.4 그램/구멍/분이었다. 용융물을 방사팩을 통해 압출하여, 연속 섬유를 형성하고, 이어서 이것을 25 ℃의 온도의 송풍기에 의해 공급된 강제로 만들어진 공기를 사용하여 급냉시켰다. 이어서 연속 섬유를 500 미터/분("mpm")의 속도로 고데롤 상에 연신시켰다. 그 결과의 연신비는 387이었다. 섬유를 수집할 수 없었다.

<실시예 22>

섬유를 압출하는 온도가 225 ℃이고 고데롤의 속도가 1200 mpm이라는 것을 제외하고는, 실시예 21에서 기술된 바와 같이 섬유를 형성하였다. 섬유를 수집할 수 없었다.

<실시예 23>

섬유를 압출하는 온도가 230 ℃이고 고데롤의 속도가 2000 mpm이라는 것을 제외하고는, 실시예 21에서 기술된 바와 같이 섬유를 형성하였다. 섬유를 2000 mpm에서 수집하였고 섬유를 2400 mpm까지로 방사시켰다.

<실시예 24>

섬유를 압출하는 온도가 235 ℃이고 고데롤의 속도가 2000 mpm이라는 것을 제외하고는, 실시예 21에서 기술된 바와 같이 섬유를 형성하였다. 섬유를 2000 mpm에서 수집하였고 섬유를 3000 mpm까지로 방사시켰다.

<실시예 25>

섬유를 압출하는 온도가 240 ℃이고 고데롤의 속도가 2000 mpm이라는 것을 제외하고는, 실시예 21에서 기술된 바와 같이 섬유를 형성하였다. 섬유를 2000 mpm에서 수집하였고 섬유를 3000 mpm까지로 방사시켰다.

<실시예 26>

섬유를 압출하는 온도가 245 ℃이고 고데롤의 속도가 2000 mpm이라는 것을 제외하고는, 실시예 21에서 기술된 바와 같이 섬유를 형성하였다. 섬유를 2000 mpm에서 수집하였고 섬유를 3000 mpm까지로 방사시켰다.

<실시예 27>

섬유를 압출하는 온도가 250 ℃이고 고데롤의 속도가 2000 mpm이라는 것을 제외하고는, 실시예 21에서 기술된 바와 같이 섬유를 형성하였다. 섬유를 2000 mpm에서 수집하였고 섬유를 2800 mpm까지로 방사시켰다.

열(10) 개의 샘플을 실시예 23 내지 27에 따라 제조하고 이어서 강인성 및 신장률에 대해 시험하였다. 그 결과(평균)가 하기에 나타나 있다.

<실시예 28>

87.8 중량% 폴리락트산(PLA 6201D, 네이춰웍스®)과 2.4 중량%의 폴리에폭시드 개질제와 9.8 중량%의 강인화제의 블렌드로부터 섬유를 형성할 수 있는지를 입증하였다. 폴리에폭시드 개질제는 폴리(에틸렌-코-메틸 아크릴레이트-코-글리시딜 메타크릴레이트)(로타더® AX8950, 아르케마)였다. 강인화제는 비스타막스™ 2120(엑손모빌)이었다. 중합체를, 미국 뉴저지주 람세이 소재의 워너 앤드 플라이더러 코포레이션에 의해 제조된, 컴파운딩을 위한 동방향회전 이축 압출기(ZSK-30, 직경 30 ㎜, 길이 1328 밀리미터)에 공급하였다. 압출기는 공급 호퍼로부터 다이까지 연속적으로 1 내지 14로 번호 매겨진 14 개의 대역을 가졌다. 제1 배럴 #1은 15 파운드/시간의 총 처리량으로 중량식 공급기를 통해 수지를 공급받았다. 수지를 압출하는데 사용된 다이는 4 밀리미터 만큼 이격된 3 개의 다이 개구(직경 6 밀리미터)를 가졌다. 압출된 수지가 형성될 때, 이것을 팬-냉각되는 컨베이어 벨트 상에서 냉각시키고 콘에어 펠렛화기를 사용하여 펠렛으로 형성하였다. 스크류 속도는 100 회/분("rpm")이었다. 이어서 펠렛을 220 ℃의 온도로 가열된 압출기에 공급하였다. 압출기의 처리량은 (인치 당 16 개의 구멍을 갖는 방사팩에서) 0.4 그램/구멍/분이었다. 용융물을 방사팩을 통해 압출하여, 연속 섬유를 형성하고, 이어서 이것을 25 ℃의 온도의 송풍기에 의해 공급된 강제로 만들어진 공기를 사용하여 급냉시켰다. 이어서 연속 섬유를 1300 미터/분("mpm")의 속도로 고데롤 상에 연신시켰다. 그 결과의 연신비는 387이었다. 섬유를 수집할 수 없었다.

<실시예 29>

섬유를 압출하는 온도가 225 ℃이고 고데롤의 속도가 1500 mpm이라는 것을 제외하고는, 실시예 28에서 기술된 바와 같이 섬유를 형성하였다. 섬유를 수집할 수 없었다.

<실시예 30>

섬유를 압출하는 온도가 230 ℃이고 고데롤의 속도가 2000 mpm이라는 것을 제외하고는, 실시예 28에서 기술된 바와 같이 섬유를 형성하였다. 섬유를 2000 mpm에서 수집하였고 섬유를 3000 mpm까지로 방사시켰다.

<실시예 31>

섬유를 압출하는 온도가 235 ℃이고 고데롤의 속도가 2000 mpm이라는 것을 제외하고는, 실시예 28에서 기술된 바와 같이 섬유를 형성하였다. 섬유를 2000 mpm에서 수집하였고 섬유를 2900 mpm까지로 방사시켰다.

<실시예 32>

섬유를 압출하는 온도가 240 ℃이고 고데롤의 속도가 2000 mpm이라는 것을 제외하고는, 실시예 28에서 기술된 바와 같이 섬유를 형성하였다. 섬유를 2000 mpm에서 수집하였고 섬유를 3000 mpm까지로 방사시켰다.

<실시예 33>

섬유를 압출하는 온도가 245 ℃이고 고데롤의 속도가 2000 mpm이라는 것을 제외하고는, 실시예 28에서 기술된 바와 같이 섬유를 형성하였다. 섬유를 2000 mpm에서 수집하였고 섬유를 3000 mpm까지로 방사시켰다.

<실시예 34>

섬유를 압출하는 온도가 250 ℃이고 고데롤의 속도가 2000 mpm이라는 것을 제외하고는, 실시예 28에서 기술된 바와 같이 섬유를 형성하였다. 섬유를 2000 mpm에서 수집하였고 섬유를 2800 mpm까지로 방사시켰다.

열(10) 개의 샘플을 실시예 30 내지 34에 따라 제조하고 이어서 강인성 및 신장률에 대해 시험하였다. 그 결과(평균)가 하기에 나타나 있다.

<실시예 35>

88.7 중량% 폴리락트산(PLA 6201D, 네이춰웍스®)과 1.5 중량%의 폴리에폭시드 개질제와 9.8 중량%의 강인화제의 블렌드로부터 섬유를 형성할 수 있는지를 입증하였다. 폴리에폭시드 개질제는 폴리(에틸렌-코-메틸 아크릴레이트-코-글리시딜 메타크릴레이트)(로타더® AX8950, 아르케마)였다. 강인화제는 비스타막스™ 2120(엑손모빌)이었다. 중합체를, 미국 뉴저지주 람세이 소재의 워너 앤드 플라이더러 코포레이션에 의해 제조된, 컴파운딩을 위한 동방향회전 이축 압출기(ZSK-30, 직경 30 ㎜, 길이 1328 밀리미터)에 공급하였다. 압출기는 공급 호퍼로부터 다이까지 연속적으로 1 내지 14로 번호 매겨진 14 개의 대역을 가졌다. 제1 배럴 #1은 15 파운드/시간의 총 처리량으로 중량식 공급기를 통해 수지를 공급받았다. 수지를 압출하는데 사용된 다이는 4 밀리미터 만큼 이격된 3 개의 다이 개구(직경 6 밀리미터)를 가졌다. 압출된 수지가 형성될 때, 이것을 팬-냉각되는 컨베이어 벨트 상에서 냉각시키고 콘에어 펠렛화기를 사용하여 펠렛으로 형성하였다. 스크류 속도는 200 회/분("rpm")이었다. 이어서 펠렛을 220 ℃의 온도로 가열된 압출기에 공급하였다. 압출기의 처리량은 (인치 당 16 개의 구멍을 갖는 방사팩에서) 0.4 그램/구멍/분이었다. 용융물을 방사팩을 통해 압출하여, 연속 섬유를 형성하고, 이어서 이것을 25 ℃의 온도의 송풍기에 의해 공급된 강제로 만들어진 공기를 사용하여 급냉시켰다. 이어서 연속 섬유를 2000 미터/분("mpm")의 속도로 고데롤 상에 연신시켰다. 그 결과의 연신비는 1547이었다. 섬유를 수집하고 이어서 고데롤을 3000 mpm까지 증가시켰다.

<실시예 36>

섬유를 압출하는 온도가 230 ℃이고 고데롤의 속도가 2000 mpm이라는 것을 제외하고는, 실시예 35에서 기술된 바와 같이 섬유를 형성하였다. 섬유를 2000 mpm에서 수집하였고 섬유를 3000 mpm까지로 방사시켰다.

<실시예 37>

섬유를 압출하는 온도가 235 ℃이고 고데롤의 속도가 2000 mpm이라는 것을 제외하고는, 실시예 35에서 기술된 바와 같이 섬유를 형성하였다. 섬유를 2000 mpm에서 수집하였고 섬유를 3000 mpm까지로 방사시켰다.

<실시예 38>

섬유를 압출하는 온도가 240 ℃이고 고데롤의 속도가 2000 mpm이라는 것을 제외하고는, 실시예 35에서 기술된 바와 같이 섬유를 형성하였다. 섬유를 2000 mpm에서 수집하였고 섬유를 3000 mpm까지로 방사시켰다.

<실시예 39>

섬유를 압출하는 온도가 245 ℃이고 고데롤의 속도가 2000 mpm이라는 것을 제외하고는, 실시예 35에서 기술된 바와 같이 섬유를 형성하였다.

<실시예 40>

섬유를 압출하는 온도가 250 ℃이고 고데롤의 속도가 2000 mpm이라는 것을 제외하고는, 실시예 35에서 기술된 바와 같이 섬유를 형성하였다. 섬유를 2000 mpm에서 수집하였고 섬유를 3000 mpm까지로 방사시켰다.

<실시예 41>

섬유를 압출하는 온도가 255 ℃이고 고데롤의 속도가 2000 mpm이라는 것을 제외하고는, 실시예 35에서 기술된 바와 같이 섬유를 형성하였다. 섬유를 2000 mpm에서 수집하였고 섬유를 3000 mpm까지로 방사시켰다.

열(10) 개의 샘플을 실시예 35 내지 41에 따라 제조하고 이어서 강인성 및 신장률에 대해 시험하였다. 그 결과(평균)가 하기에 나타나 있다.

<실시예 42>

88.7 중량% 폴리락트산(PLA 6201D, 네이춰웍스®)과 9.8 중량%의 강인화제와 1.5 중량%의 폴리에폭시드 개질제의 블렌드로부터 섬유를 형성하였다. 폴리에폭시드 개질제는 폴리(에틸렌-코-메틸 아크릴레이트-코-글리시딜 메타크릴레이트)(로타더® AX8950, 아르케마)였다. 강인화제는 폴리프로필렌 단독중합체인 PP 3155(엑손모빌)였다. 중합체를, 미국 뉴저지주 람세이 소재의 워너 앤드 플라이더러 코포레이션에 의해 제조된, 컴파운딩을 위한 동방향회전 이축 압출기(ZSK-30, 직경 30 ㎜, 길이 1328 밀리미터)에 공급하였다. 압출기는 공급 호퍼로부터 다이까지 연속적으로 1 내지 14로 번호 매겨진 14 개의 대역을 가졌다. 제1 배럴 #1은 15 파운드/시간의 총 처리량으로 중량식 공급기를 통해 수지를 공급받았다. 수지를 압출하는데 사용된 다이는 4 밀리미터 만큼 이격된 3 개의 다이 개구(직경 6 밀리미터)를 가졌다. 압출된 수지가 형성될 때, 이것을 팬-냉각되는 컨베이어 벨트 상에서 냉각시키고 콘에어 펠렛화기를 사용하여 펠렛으로 형성하였다. 스크류 속도는 100 회/분("rpm")이었다. 이어서 펠렛을 230 ℃의 온도로 가열된 압출기에 공급하였다. 압출기의 처리량은 (인치 당 16 개의 구멍을 갖는 방사팩에서) 0.4 그램/구멍/분이었다. 용융물을 방사팩을 통해 압출하여, 연속 섬유를 형성하고, 이어서 이것을 25 ℃의 온도의 송풍기에 의해 공급된 강제로 만들어진 공기를 사용하여 급냉시켰다. 이어서 연속 섬유를 2000 미터/분("mpm")의 속도로 고데롤 상에 연신시켰다. 섬유를 2000 mpm에서 수집하고 섬유를 3000 mpm까지로 방사시켰다.

<실시예 43>

섬유를 압출하는 온도가 235 ℃이고 고데롤의 속도가 2000 mpm이라는 것을 제외하고는, 실시예 42에서 기술된 바와 같이 섬유를 형성하였다. 섬유를 2000 mpm에서 수집하였고 섬유를 3000 mpm까지로 방사시켰다.

<실시예 44>

섬유를 압출하는 온도가 240 ℃이고 고데롤의 속도가 2000 mpm이라는 것을 제외하고는, 실시예 42에서 기술된 바와 같이 섬유를 형성하였다. 섬유를 2000 mpm에서 수집하였고 섬유를 3000 mpm까지로 방사시켰다.

열(10) 개의 샘플을 실시예 42 내지 44에 따라 제조하고 이어서 강인성 및 신장률에 대해 시험하였다. 그 결과(평균)가 하기에 나타나 있다.

<실시예 45>

89.25 중량% 폴리락트산(PLA 6201D, 네이춰웍스®)과 0.75 중량%의 폴리에폭시드 개질제와 10 중량%의 강인화제의 블렌드로부터 섬유를 형성할 수 있는지를 입증하였다. 폴리에폭시드 개질제는 폴리(에틸렌-코-메틸 아크릴레이트-코-글리시딜 메타크릴레이트)(로타더® AX 8900, 아르케마)였다. 강인화제는 폴리프로필렌 단독중합체인 PP 3155(엑손모빌)였다. 중합체를, 미국 뉴저지주 람세이 소재의 워너 앤드 플라이더러 코포레이션에 의해 제조된, 컴파운딩을 위한 동방향회전 이축 압출기(ZSK-30, 직경 30 ㎜, 길이 1328 밀리미터)에 공급하였다. 압출기는 공급 호퍼로부터 다이까지 연속적으로 1 내지 14로 번호 매겨진 14 개의 대역을 가졌다. 제1 배럴 #1은 15 파운드/시간의 총 처리량으로 중량식 공급기를 통해 수지를 공급받았다. 수지를 압출하는데 사용된 다이는 4 밀리미터 만큼 이격된 3 개의 다이 개구(직경 6 밀리미터)를 가졌다. 압출된 수지가 형성될 때, 이것을 팬-냉각되는 컨베이어 벨트 상에서 냉각시키고 콘에어 펠렛화기를 사용하여 펠렛으로 형성하였다. 스크류 속도는 200 회/분("rpm")이었다. 압출된 수지가 형성될 때, 이것을 팬-냉각되는 컨베이어 벨트 상에서 냉각시키고 펠렛으로 형성하였다. 이어서 펠렛을 240 ℃의 온도로 가열된 압출기에 공급하였다. 압출기의 처리량은 (인치 당 16 개의 구멍을 갖는 방사팩에서) 0.4 그램/구멍/분이었다. 용융물을 방사팩을 통해 압출하여, 연속 섬유를 형성하고, 이어서 이것을 25 ℃의 온도의 송풍기에 의해 공급된 강제로 만들어진 공기를 사용하여 급냉시켰다. 이어서 연속 섬유를 2000 미터/분("mpm")의 속도로 고데롤 상에 연신시켰다. 그 결과의 연신비는 1547이었다. 섬유를 수집하고 이어서 고데롤을 3000 mpm까지 증가시켰다. 이어서 압출기 처리량을 0.28 그램/구멍/분으로 감소시키고, 섬유를 3000 mpm에서 고데롤 상에 연신시켜 3320의 연신비를 초래하였다.

<실시예 46>

섬유를 압출하는 온도가 245 ℃이고 고데롤의 속도가 2000 mpm이라는 것을 제외하고는, 실시예 45에서 기술된 바와 같이 섬유를 형성하였다. 섬유를 수집하지 못했다.

<실시예 47>

섬유를 압출하는 온도가 250 ℃이고 고데롤의 속도가 2000 mpm이라는 것을 제외하고는, 실시예 45에서 기술된 바와 같이 섬유를 형성하였다. 섬유를 수집하지 못했다.

<실시예 48>

로타더™ AX 8900의 농도가 0.5 %이고 고데롤의 속도가 2000 mpm이라는 것을 제외하고는, 실시예 45에서 기술된 바와 같이 섬유를 형성하였다. 섬유를 2000 mpm에서 수집하고 0.16 그램/구멍/분의 처리량에서 3000 mpm까지로 방사시켜 5810의 연신비를 초래하였다.

<실시예 49>

폴리프로필렌의 농도가 2.5 %이고 고데롤의 속도가 2000 mpm이라는 것을 제외하고는, 실시예 45에서 기술된 바와 같이 섬유를 형성하였다. 섬유를 2000 mpm에서 수집하고 0.24 그램/구멍/분의 처리량에서 3000 mpm까지로 방사시켜 3873의 연신비를 초래하였다. 섬유를 형성하기 전에, 투과전자현미경("TEM")을 사용하여 블렌드를 관찰하였다. 10,000×에서의 블렌드의 이미지는 도 3에 나타나 있다. 나타내어진 바와 같이, 블렌드는 보다 작은 어두운 영역에 의해 드러난 바와 같은 다수의 나노-크기의 로타더® AX 8900의 도메인, 및 또한 보다 큰 어두운 영역에 의해 드러난 바와 같은 다수의 마이크로-크기의 폴리프로필렌의 도메인을 함유한다.

<실시예 50>

폴리에폭시드 개질제가 세사™ 익스텐드 8478(클라리안트 코포레이션, 10 % 바스프(BASF) 존크릴(Joncryl)™ ADR 4368, 네이춰웍스 PLA 6201D와 배합됨)이고 세사의 농도가 0.5 중량%이고 고데롤의 속도가 2000 mpm이어서 1549의 연신비를 초래한다는 것을 제외하고는, 실시예 45에서 기술된 바와 같이 섬유를 형성하였다. 섬유를 수집하지 못했다.

섬유를 형성하기 전에, 투과전자현미경("TEM")을 사용하여 블렌드를 관찰하였다. 10,000×에서의 블렌드의 이미지는 도 4에 나타나 있다. 나타내어진 바와 같이, 블렌드는 어두운 영역에 의해 드러난 바와 같은 다수의 큰 도메인을 함유한다. 또한 열(10) 개의 섬유 샘플을 실시예 45, 48 및 49에 따라 제조하고 이어서 강인성 및 신장률에 대해 시험하였다. 그 결과(평균)가 하기에 나타나 있다.

<실시예 51>

98.5 중량% 폴리락트산(PLA 6201D, 네이춰웍스®)과 1.5 중량%의 폴리에폭시드 개질제의 블렌드로부터 섬유를 형성할 수 있는지를 입증하였다. 폴리에폭시드 개질제는 폴리(에틸렌-코-메틸 아크릴레이트-코-글리시딜 메타크릴레이트)(로타더® AX 8900, 아르케마)였다. 중합체를, 미국 뉴저지주 람세이 소재의 워너 앤드 플라이더러 코포레이션에 의해 제조된, 컴파운딩을 위한 동방향회전 이축 압출기(ZSK-30, 직경 30 ㎜, 길이 1328 밀리미터)에 공급하였다. 압출기는 공급 호퍼로부터 다이까지 연속적으로 1 내지 14로 번호 매겨진 14 개의 대역을 가졌다. 제1 배럴 #1은 15 파운드/시간의 총 처리량으로 중량식 공급기를 통해 수지를 공급받았다. 수지를 압출하는데 사용된 다이는 4 밀리미터 만큼 이격된 3 개의 다이 개구(직경 6 밀리미터)를 가졌다. 압출된 수지가 형성될 때, 이것을 팬-냉각되는 컨베이어 벨트 상에서 냉각시키고 콘에어 펠렛화기를 사용하여 펠렛으로 형성하였다. 스크류 속도는 200 회/분("rpm")이었다. 압출된 수지가 형성될 때, 이것을 팬-냉각되는 컨베이어 벨트 상에서 냉각시키고 펠렛으로 형성하였다. 이어서 펠렛을 240 ℃의 온도로 가열된 압출기에 공급하였다. 압출기의 처리량은 (인치 당 16 개의 구멍을 갖는 방사팩에서) 0.4 그램/구멍/분이었다. 용융물을 방사팩을 통해 압출하여, 연속 섬유를 형성하고, 이어서 이것을 25 ℃의 온도의 송풍기에 의해 공급된 강제로 만들어진 공기를 사용하여 급냉시켰다. 이어서 연속 섬유를 2000 미터/분("mpm")의 속도로 고데롤 상에 연신시켰다. 그 결과의 연신비는 1547이었다. 섬유를 수집하지 못했지만, 고데롤을 3000 mpm까지 증가시켰다. 이어서 압출기 처리량을 0.28 그램/구멍/분으로 감소시키고, 섬유를 3000 mpm에서 고데롤 상에 연신시켜 3320의 연신비를 초래하였다.

섬유를 형성하기 전에, 투과전자현미경("TEM")을 사용하여 블렌드를 관찰하였다. 10,000×에서의 블렌드의 이미지는 도 5에 나타나 있다. 나타내어진 바와 같이, 블렌드는 보다 작은 어두운 영역에 의해 드러난 바와 같은 다수의 나노-크기의 로타더® AX 8900의 도메인을 함유한다.

<실시예 52>

로타더® AX 8900의 농도가 0.5 %이고 고데롤의 속도가 2000 mpm이라는 것을 제외하고는, 실시예 51에서 기술된 바와 같이 섬유를 형성하였다. 섬유를 2000 mpm에서 수집하고 0.16 그램/구멍/분의 처리량에서 3000 mpm까지로 방사시켜 5810의 연신비를 초래하였다. 열(10) 개의 샘플을 실시예 52에 따라 제조하고 이어서 강인성 및 신장률에 대해 시험하였다. 그 결과(평균)가 하기에 나타나 있다.

<실시예 53>

88.7 중량% 폴리락트산(PLA 6201D, 네이춰웍스®)과 9.8 중량%의 PP3155(엑손모빌)과 1.5 중량%의 폴리에폭시드 개질제의 블렌드로부터 제조된 섬유로부터 스펀본드 웹을 형성할 수 있는지를 입증하였다. 폴리에폭시드 개질제는 폴리(에틸렌-코-메틸 아크릴레이트-코-글리시딜 메타크릴레이트)(로타더® AX8950, 아르케마)였다. 중합체를 동방향회전 치합형(intermeshing) 이축 압출기(64 ㎜, 길이 2240 ㎜)에 공급하였다. 압출기는 공급 호퍼로부터 다이까지 연속적으로 1 내지 8로 번호 매겨진 8 개의 대역을 가졌다. 제1 배럴 #1은 550 파운드/시간의 총 처리량으로 중량식 공급기를 통해 수지를 공급받았다. 수지를 압출하는데 사용된 다이는 24 개의 다이 개구(직경 3 밀리미터)를 가졌다. 압출된 수지가 형성될 때, 이것을 수중 냉각시키고 갈라 언더워터(Gala Underwater) 펠렛화기를 사용하여 펠렛으로 형성하였다. 스크류 속도는 350 회/분("rpm")이었다. 이어서 펠렛을 240 ℃의 온도로 가열된 압출기에 공급하였다. 압출기의 처리량은 (0.6 ㎜ 개구, 인치 당 100 개의 구멍을 갖는 방사팩에서) 0.7 그램/구멍/분이었다. 용융물을 방사팩을 통해 압출하여, 연속 섬유를 형성하고, 이어서 이것을 25 ℃의 온도의 송풍기에 의해 공급된 강제로 만들어진 공기를 사용하여 급냉시켰다. 이어서 연속 섬유를 섬유 연신 장치를 사용하여 기계적으로 연신시키고, 이동식 형성 와이어 상에 4600 미터/분의 연신 속도로 침착시켜 2025의 연신비를 초래하였다. 이어서 섬유를 가열된 캘린더롤을 사용하여 열결합시켜 연속 스펀본드 웹을 형성하였다. 그 결과의 웹을 권취기 상에서 수집하고 평가하였다.

<실시예 54>

중합체 블렌드가 92 중량%의 폴리락트산(PLA 6201D, 네이춰웍스®), 2 중량%의 플루리올(Pluriol) WI-285(바스프), 2.7 중량%의 카르보왁스 8000(다우) 및 3.3 중량%의 푸사본드 MD-353D(듀폰)으로 이루어진 가소화된 PLA이고 연신 속도가 3200 mpm이어서 1410의 연신비를 초래한다는 것을 제외하고는, 실시예 53에서 기술된 바와 같이 스펀본드 웹을 형성하였다. 그 결과의 웹을 평가를 위해 권취기 상에서 수집하였다.

<실시예 55>

중합체가, 블렌딩되지 않은 100 중량% 폴리락트산(PLA 6201D, 네이춰웍스®)이고, 연신 속도가 3400 mpm(0.35 ㎜ 개구, 인치 당 100 개의 구멍을 갖는 팩)이어서 509의 연신비를 초래한다는 것을 제외하고는, 실시예 53에서 기술된 바와 같이 스펀본드 웹을 형성하였다. 그 결과의 웹을 평가를 위해 권취기 상에서 수집하였다.

열(10) 개의 샘플을 실시예 53 내지 55에 따라 제조하고 이어서 웹의 기계방향(MD)과 기계횡방향(CD) 둘 다로의 인장강도 및 신장률에 대해 시험하였다. 그 결과(평균)가 하기에 나타나 있다. 기본 중량의 차이를 설명하기 위해 인장강도를 기본 중량으로 표준화하였다.

본 발명은 그의 특정한 실시양태에 대해 상세하게 기술되었지만, 해당 분야의 숙련자라면, 전술된 내용을 이해하면, 이러한 실시양태의 변경물, 변형물 또는 등가물을 용이하게 알 수 있으리라는 것이 이해될 것이다. 따라서, 본 발명의 범주는 첨부된 특허청구범위 및 그의 임의의 등가물의 범주로서 평가되어야 한다.

Claims (20)

- 폴리락트산을 폴리에폭시드 개질제와 용융 블렌딩하여 열가소성 조성물을 형성하고, 여기서 용융 블렌딩을 폴리락트산의 융점보다 높고 230 ℃의 온도보다는 낮은 온도에서 수행하고, 폴리에폭시드 개질제가 7,500 내지 250,000 그램/몰의 수평균분자량을 갖고, 폴리에폭시드 개질제의 양이, 폴리락트산의 중량을 기준으로, 0.01 중량% 내지 10 중량%이고, 열가소성 조성물이 연속상 내에 분산된 다수의 불연속적 도메인을 포함하고, 불연속적 도메인이 폴리에폭시드 개질제를 함유하고 연속상이 폴리락트산을 함유하며;

이어서, 열가소성 조성물을 230 ℃보다 높은 온도에서 압출하여 폴리에폭시드 개질제와 폴리락트산의 반응을 용이하게 하고;

반응한 조성물을 다이를 통해 통과시켜 섬유를 형성함

을 포함하는, 폴리락트산 섬유의 제조 방법. - 제1항에 있어서, 폴리에폭시드 개질제가 에폭시-작용성 (메트)아크릴성 단량체성 성분을 포함하는, 폴리락트산 섬유의 제조 방법.

- 제2항에 있어서, 에폭시-작용성 (메트)아크릴성 단량체성 성분이 글리시딜 아크릴레이트, 글리시딜 메타크릴레이트 또는 이것들의 조합을 포함하는, 폴리락트산 섬유의 제조 방법.

- 제2항에 있어서, 폴리에폭시드 개질제가 에폭시-작용성 (메트)아크릴성 단량체성 성분과 추가의 단량체성 성분을 포함하는 공중합체인, 폴리락트산 섬유의 제조 방법.

- 제4항에 있어서, 추가의 단량체성 성분이 α-올레핀 단량체를 포함하는, 폴리락트산 섬유의 제조 방법.

- 제5항에 있어서, 공중합체가 에폭시기를 갖지 않는 (메트)아크릴성 단량체성 성분도 포함하는, 폴리락트산 섬유의 제조 방법.

- 제1항 내지 제6항 중 어느 한 항에 있어서, 폴리에폭시드 개질제가 폴리(에틸렌-코-메틸 아크릴레이트-코-글리시딜 메타크릴레이트)인, 폴리락트산 섬유의 제조 방법.

- 제1항 내지 제6항 중 어느 한 항에 있어서, 폴리에폭시드 개질제가 15,000 내지 150,000 그램/몰의 수평균분자량을 갖는, 폴리락트산 섬유의 제조 방법.

- 제1항 내지 제6항 중 어느 한 항에 있어서, 폴리에폭시드 개질제가 200 내지 10,000 그램/몰의 에폭시 당량을 갖는, 폴리락트산 섬유의 제조 방법.

- 제1항 내지 제6항 중 어느 한 항에 있어서, 열가소성 조성물이 추가로 중합체성 강인화제를 포함하는, 폴리락트산 섬유의 제조 방법.

- 제1항 내지 제6항 중 어느 한 항에 있어서, 폴리락트산이 열가소성 조성물의 70 중량% 이상을 구성하는, 폴리락트산 섬유의 제조 방법.

- 제1항 내지 제6항 중 어느 한 항에 있어서, 용융 블렌딩을 180 ℃ 내지 220 ℃의 온도에서 수행하고, 열가소성 조성물의 압출을 235 ℃ 내지 300 ℃의 온도에서 수행하는, 폴리락트산 섬유의 제조 방법.

- 제1항 내지 제6항 중 어느 한 항에 있어서, 열가소성 조성물이 55 ℃ 내지 65 ℃의 유리전이온도를 갖는, 폴리락트산 섬유의 제조 방법.

- 제1항에 있어서, 도메인이 10 내지 1000 나노미터의 크기를 갖는, 폴리락트산 섬유의 제조 방법.

- 제1항 내지 제6항 및 제14항 중 어느 한 항에 있어서, 용융 블렌딩 전의 폴리락트산의 수분 함량이 1 내지 100 ppm이고, 압출 전의 열가소성 조성물의 수분 함량이 100 내지 500 ppm인, 폴리락트산 섬유의 제조 방법.

- 제1항의 방법에 의해 형성된 폴리락트산 섬유.

- 5 내지 25 마이크로미터의 평균 직경을 갖고, 폴리락트산과 폴리에폭시드 개질제의 반응에 의해 형성된 열가소성 조성물을 포함하고, 여기서 폴리에폭시드 개질제는 에폭시 개질된 (메트)아크릴성 단량체성 성분과 올레핀 단량체성 성분을 함유하는 공중합체를 포함하는, 55 ℃ 내지 65 ℃의 유리전이온도를 갖고 50 % 이상의 피크 신장률 및 0.75 내지 6 그램힘/데니어의 강인성(tenacity)을 나타내는, 폴리락트산 섬유.

- 제16항 또는 제17항에 있어서, 100 % 내지 350 %의 피크 신장률 및 1.5 내지 3.5 그램힘/데니어의 강인성을 나타내는 폴리락트산 섬유.

- 제16항 또는 제17항에 있어서, 열가소성 조성물이 연속상 내에 분산된 다수의 불연속적 도메인을 포함하고, 불연속적 도메인이 폴리에폭시드 개질제를 함유하고 연속상이 폴리락트산을 함유하는 폴리락트산 섬유.

- 제16항 또는 제17항의 섬유를 포함하는 부직 웹.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US12/856,012 | 2010-08-13 | ||

| US12/856,012 US8936740B2 (en) | 2010-08-13 | 2010-08-13 | Modified polylactic acid fibers |

| PCT/IB2011/053009 WO2012020335A2 (en) | 2010-08-13 | 2011-07-06 | Modified polylactic acid fibers |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR20130097154A KR20130097154A (ko) | 2013-09-02 |

| KR101810274B1 true KR101810274B1 (ko) | 2017-12-18 |

Family

ID=45565156

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020137003516A KR101810274B1 (ko) | 2010-08-13 | 2011-07-06 | 개질된 폴리락트산 섬유 |

Country Status (8)

| Country | Link |

|---|---|

| US (2) | US8936740B2 (ko) |

| EP (1) | EP2603624B1 (ko) |

| KR (1) | KR101810274B1 (ko) |

| CN (1) | CN103069058B (ko) |

| AU (1) | AU2011288212B2 (ko) |

| BR (1) | BR112013003313B1 (ko) |

| MX (1) | MX362841B (ko) |