<1.第一実施形態>

(1−1.研削盤1の概略構成)

以下、本発明に係る研削盤システムの実施形態について、図面を参照しながら説明する。まず、図1を参照して、本発明の第一実施形態における研削盤システムの概略構成について説明する。

図1に示すように、研削盤システムは、円筒状の工作物Wを回転させながら研削加工を行う1台のテーブルトラバース型の研削盤1から構成される。研削盤システムとしての研削盤1は、ベッド2と、テーブル10と、主軸台20と、心押台30と、砥石台40と、砥石車50と、ツルア60と、クーラント供給装置70と、定寸装置80と、エア供給装置90と、センサ100と、制御装置110とを備える。

ベッド2は、研削盤1の基台となる部位である。ベッド2には、研削条件等に関する各種パラメータが入力される操作盤3が設けられ、操作盤3は、作業者により操作される。テーブル10は、ベッド2上において、Z軸方向へ移動可能に設けられる。テーブル10は、Z軸モータ11を有するねじ送り装置12を駆動させることにより、Z軸方向へ往復移動する。

主軸台20は、テーブル10上に固定される。主軸台20は、Z軸方向に平行な軸回りに回転する主軸21と、主軸21を回転させるための駆動力を付与する主軸モータ22とを備える。主軸台20は、主軸21により工作物Wの一端を回転可能に支持し、主軸モータ22により工作物Wを回転駆動する。心押台30は、テーブル10上において主軸台20と対向する位置に設けられ、工作物Wの他端を支持する。

砥石台40は、ベッド2上においてX軸方向へ移動可能に設けられる。砥石台40は、X軸モータ41を有するねじ送り機構42を駆動させることにより、X軸方向へ往復移動する。砥石車50は、砥石台40に対し、Z軸方向に平行な軸回りに回転自在に支持される。砥石車50は、砥石台40に固定された砥石車モータ51から駆動力を付与されることで回転し、工作物Wの外周面を研削する。ツルア60は、主軸台20に対し、Z軸に平行な軸まわりに回転自在に支持される。ツルア60は、主軸台20に設けられたツルアモータ61から付与される駆動力により回転し、砥石車50の形状成形や目立てを行う。

クーラント供給装置70は、ベッド2上に設けられる。クーラント供給装置70は、砥石台40に設けられたクーラントノズル(図示せず)を介して、研削部位にクーラントを供給する。定寸装置80は、テーブル10を挟んだ砥石車50の反対側において、工作物Wに接触可能に設けられる。定寸装置80は、砥石車50により研削された工作物Wの外径を計測する。

エア供給装置90及びセンサ100は、砥石車50による工作物Wの研削加工が行われる加工領域から、Z軸方向へ離れた位置に設けられる。研削加工が終了した後、主軸台20及び心押台30に支持された工作物Wは、搬送装置(図示せず)によって加工領域から搬出され、エア供給装置90及びセンサ100が設けられた位置に搬送される。

エア供給装置90は、搬送中の工作物Wへ向けてエアを吹き付けるエア吹付部91を備え、エア吹付部91から工作物Wにエアを吹き付けることで、工作物Wの外周面に付着したクーラント等の付着物を除去する。なお、本実施形態では、工作物Wにエアを吹き付けているが、エアの代わりに、工作物Wに対する加工に影響を与えない不活性ガス等を吹き付けてもよい。

センサ100は、研削加工後の工作物Wに対してセンシングを行い、工作物Wの表面粗さを検出する。センサ100によるセンシングは、工作物Wに対する研削加工が終了した後、加工領域とは異なる位置で行われる。この場合、研削盤1は、加工後の工作物Wの表面粗さをセンサ100により検出しながら、加工領域において次の工作物Wに対する研削を並行して行うことができる。研削盤1は、工作物Wの表面粗さの検出を工作物Wの研削と並行して行うので、工作物Wの研削加工が終了してから次の工作物Wの研削加工を開始するまでの時間の短縮を図ることができる。

(1−2.センサ部101の構成)

次に、図2を参照して、センサ100の構成を説明する。図2に示すように、センサ100は、センサ部101と、センサ保持部102と、演算部103(図3参照)とを備える。なお、演算部103は、センサ100の内部に配置してもよく、センサ100の外部に配置し、ケーブル等によりセンサ保持部102に接続してもよい。

センサ部101は、測定対象物である工作物Wの表面粗さを非接触で検出する。なお、センサ部101の詳細については後述する。センサ保持部102は、センサ部101を保持する部位であり、ベッド2(図1参照)上においてX軸方向へ移動可能に設けられる。演算部103は、センサ部101による検出結果に基づき、表面粗さを演算する。

続いて、センサ部101について説明する。センサ部101は、基板104と、発光素子105と、第一受光素子106及び第二受光素子107と、蓋部108と、3つのレンズ108a〜108cとを備える。

基板104は、半導体材料(N型、P型、バイポーラ型など)から構成され、センサ保持部102の一表面上(図2において下方を向く表面)上に装着される。発光素子105は、基板104に装着される発光ダイオードであり、センサ保持部102の一表面の法線方向(図2下方向)へ向けて発光する。第一受光素子106及び第二受光素子107は、基板104に装着されたフォトダイオードであり、発光素子105の近傍に配置される。発光素子105、第一受光素子106及び第二受光素子107は、センサ保持部102の長手方向(図2左右方向)に沿って直線状に並設され、発光素子105は、第一受光素子106と第二受光素子107との間に配置される。なお、基板104上に配置された発光素子105、第一受光素子106及び第二受光素子107は、仕切板109により仕切られている。従って、発光素子105からの発光及び第一受光素子106及び第二受光素子107への受光を効率的に行うことができる。

また、本実施形態では、発光素子105として発光ダイオードを用いる場合を例に挙げて説明したが、発光ダイオードの代わりに、エレクトロルミネッセンスやレーザー素子等を発光素子105として用いてもよい。また、本実施形態では、第一受光素子106及び第二受光素子107としてフォトダイオードを用いる場合を例に挙げて説明したが、フォトダイオードの代わりに、CCDやCMOS素子等を第一受光素子106及び第二受光素子107として用いてもよい。

蓋部108は、基板104、発光素子105、第一受光素子106及び第二受光素子107を覆う。蓋部108には、発光素子105、第一受光素子106及び第二受光素子107のそれぞれと対向する位置にレンズ108a〜108cが一つずつ保持される。3つのレンズ108a〜108cは、非球面レンズでもよく、検出し易くするためにレンズ形状を変更して、レンズの焦点位置や焦点深度を調整してもよい。

3つのレンズ108a〜108cのうち、発光素子105と対向する位置に配置されるレンズ108aには、発光素子105から照射される光が入射する。レンズ108aは、発光素子105から照射された光を屈曲させ、その屈曲させた光を特定の位置Pに導く。

3つのレンズ108a〜108cのうち、第一受光素子106及び第二受光素子107と対向する位置に配置されるレンズ108b,108cは、特定の位置Pから入射する光を屈曲させ、その屈曲させた光を第一受光素子106又は第二受光素子107に導く。

ここで、発光素子105から光を照射した場合、特定の位置Pにおける表面粗さが小さいほど光が散乱しにくいため、第一受光素子106及び第二受光素子107により検出される光量が大きくなる。そして、演算部103は、発光素子105から光を照射した際に第一受光素子106及び第二受光素子107が検出する光量に基づき、特定の位置Pにおける表面粗さの演算を行う。即ち、発光素子105から光を照射した場合、第一受光素子106及び第二受光素子107が検出した光量が多ければ、表面粗さが小さいとの演算結果が示され、第一受光素子106及び第二受光素子107が検出した光量が少なければ、表面粗さが大きいとの演算結果が示される。

なお、実際には、特定の位置Pへの入射光と特定の位置からの反射光は広がりを持っており、入射角及び反射角は角度の広がりを有する。従って、演算部103は、入射光の分布のうち、最も強度の強いピーク位置における入射角と、反射光の分布のうち、最も強度の高いピーク位置における反射角とが等しい場合、或いは、入射光の広がり分布と反射光の広がり分布とが相似関係にある場合に、入射角と反射角とが等しいと判断する。

このように、センサ部101は、工作物Wの表面粗さを非接触で検出することができるので、表面粗さの検出に伴って研削加工後の工作物Wに傷がつくことを回避できる。さらに、センサ部101は、1つの発光素子105から照射した場合に、特定の位置Pにおいて反射する反射光の変化を、2つの受光素子(第一受光素子106及び第二受光素子107)で確認することができる。よって、センサ部101は、高精度に工作物Wの表面粗さを測定することができる。

また、センサ部101は、発光素子105、第一受光素子106及び第二受光素子107を1つの基板104に配置することで、発光素子105、第一受光素子106及び第二受光素子107を互いに近接した位置に配置できる。よって、センサ部101は、発光素子105、第一受光素子106及び第二受光素子107を別々の基板に形成する場合と比べて、センサ部101の小型化を図ることができる。

(1−3.制御装置110について)

次に、図3を参照して、制御装置110について説明する。図3に示すように、制御装置110は、研削加工制御部120と、ツルーイング制御部130と、を備える。

(1−3−1:研削加工制御部120)

研削加工制御部120は、工作物Wに対して行う研削加工に関する制御を行う。研削加工制御部120は、例えば、各種モータ(Z軸モータ11、主軸モータ22、X軸モータ41、砥石車モータ51)の駆動制御や、クーラント供給装置70から供給するクーラント量の制御、定寸装置80による工作物Wの径寸法の管理等を行う。研削加工制御部120は、1つの工作物Wに対する研削加工が終了すると、研削加工が終了した旨の通知をツルーイング制御部130に対して行う。なお、研削加工制御部120は、工作物Wの搬送を行う搬送装置(図示せず)等に関する制御についても行う。

(1−3−2:ツルーイング制御部130)

ツルーイング制御部130は、砥石車50に対して行うツルーイングに関する制御を行う。ツルーイング制御部130は、ツルーイング実行部131と、ツルーイング時期判定部132と、要否判定部133と、研削数判定部134と、初期化実行部135とを備える。

ツルーイング実行部131は、各種モータの駆動制御等を行うことにより、砥石車50とツルア60(図1参照)との位置調整を行い、ツルア60による砥石車50のツルーイングを実行する。ツルーイング時期判定部132は、ツルーイング後に研削した工作物Wの数が、予め定められた研削実施数Mに到達したか否かを判定する。

要否判定部133は、ツルーイング時期判定部132による判定結果に基づき、ツルーイングを行う必要があると判定した場合に、ツルーイング実行部131に対してツルーイングの実行を指示する。また、要否判定部133は、ツルーイングを行う必要があると判定した場合に、センサ100による工作物Wへのセンシングの要否についても判定する。そして、要否判定部133は、センシングを行う必要があると判定した場合には、センサ100に対してセンシングの実行を指示する。

研削数判定部134は、現在設定されている研削実施数Mの値が適切であるか否かを判定する。研削数判定部134による判定は、研削実施数Mに設定する値を変えながら複数回行われる。そして、研削数判定部134は、複数回行った判定の結果に基づき、1度のツルーイングで研削可能な工作物Wの数である最適研削数を導き出す。こうして導き出された最適研削数は、それ以後において、ツルーイング時期判定部132がツルーイングの時期を判定する際に用いられる。

初期化実行部135は、作業者による操作盤3の操作(リセットスイッチの操作等)に基づき、設定されている最適研削数のリセットを行う。制御装置110は、研削条件の変更等により、最適研削数の再設定を行う必要がある場合に、最適研削数を一旦リセットし、最適研削数の再設定を行うことができる。

さらに、ツルーイング制御部130は、研削数カウンタ141と、研削実施数設定部142と、初期研削数設定部143と、研削数到達フラグ144と、データ蓄積部145と、蓄積数カウンタ146と、最大蓄積数設定部147と、最適数設定フラグ148とを備える。

研削数カウンタ141は、ツルーイングを行ってから次のツルーイングを行うまでに砥石車50が研削した工作物Wの数をカウントする。研削数カウンタ141は、工作物Wの研削加工が終了する毎に1ずつ加算される。そして、ツルーイングを実行した場合、或いは、初期化実行部135による処理を実行した場合に、研削数カウンタ141の値は、リセットされる。

研削実施数設定部142には、ツルーイングを行ってから次のツルーイングを行うまでに砥石車50が研削する工作物Wの数を示す研削実施数Mが設定される。初期研削数設定部143には、初期化実行部135による処理(設定初期化処理、図4参照)が実行された場合に、研削実施数設定部142に設定される研削数を示す初期研削数が設定される。なお、初期研削数設定部143に設定する値は、自動的に決められる値であってもよく、作業者により決められる値であってもよい。

研削数到達フラグ144は、ツルーイング後に研削した研削数の数が研削実施数Mに到達したことを示す。研削数到達フラグ144は、ツルーイング時期判定部132がツルーイングの時期を判定する際に用いられる。研削数到達フラグ144は、研削数カウンタ141の値が研削実施数Mに到達することでオンに切り替わり、ツルーイングが実行されることでオフに切り替わる。

データ蓄積部145には、センサ100により工作物Wの表面粗さを検出した場合に、その検出結果に基づいて研削数判定部134が行った判定結果に関するデータが蓄積される。蓄積数カウンタ146は、データ蓄積部145に蓄積されたデータの数を計測する。蓄積数カウンタ146の値は、データ蓄積部145にデータが蓄積される毎に1ずつ加算される。

最大蓄積数設定部147には、データ蓄積部145に蓄積するデータの上限数を示す最大蓄積数Nが設定される。蓄積数カウンタ146の値が最大蓄積数Nに到達すると、研削数判定部134は、データ蓄積部145に蓄積したデータに基づき、現在設定されている研削実施数が適切であるか否かの解析を開始する。

最適数設定フラグ148は、研削実施数設定部142に最適研削数が設定されていることを示す。最適数設定フラグ148は、研削実施数設定部142に最適研削数が設定されるとオンに切り替わり、初期化実行部135による処理が実行されるとオフに切り替わる。要否判定部133は、最適数設定フラグ148を参照し、センサ100による工作物Wの表面粗さの検出を行うか否かを判定する。

(1−4.ツルーイング制御部130での処理)

次に、ツルーイング制御部130により実行される処理について、図4から図9に示すフローチャートを参照しながら説明する。

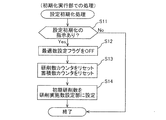

(1−4−1:設定初期化処理)

最初に、図4を参照して、初期化実行部135により実行される設定初期化処理について説明する。図4に示すように、設定初期化処理は、まず、設定初期化の指示があったか否かを判定する(S11)。そして、設定初期化処理は、設定初期化の指示がなければ(S11:No)、そのまま本処理を終了する。一方、設定初期化処理は、設定初期化の指示があれば(S11:Yes)、最適数設定フラグ148をオフに切り替える(S12)。そして、設定初期化処理は、研削数カウンタ141及び蓄積数カウンタ146の値をリセットする(S13)。さらに、設定初期化処理は、初期研削数設定部143に設定された初期研削数の値を研削実施数設定部142に設定し(S14)、本処理を終了する。

(1−4−2:ツルーイング時期判定処理)

次に、図5を参照して、ツルーイング時期判定部132により実行されるツルーイング時期判定処理について説明する。図5に示すように、ツルーイング時期判定処理は、まず、工作物Wに対する研削が終了したか否かを判定する(S21)。このS21による処理は、例えば、具体的には、工作物Wに対する研削加工が終了した旨の通知を研削加工制御部120から受けたか否かを判定することによりを行う。

そして、工作物Wの研削が終了していなければ(S21:No)、ツルーイング時期判定処理は、S21の処理へ戻る。一方、工作物Wの研削が終了していれば(S21:Yes)、ツルーイング時期判定処理は、研削数カウンタ141の値に1を加算する(S22)。続いて、ツルーイング時期判定処理は、研削数カウンタ141の値が研削実施数Mに到達したか否かを判定する(S23)。その結果、研削数カウンタ141の値が研削実施数Mに到達していなければ(S23:No)、ツルーイング時期判定処理は、S21の処理へ戻る。一方、研削数カウンタ141の値が研削実施数Mに到達していれば(S23:Yes)、ツルーイング時期判定処理は、研削数到達フラグ144をオンにする(S24)。そして、ツルーイング時期判定処理は、研削数カウンタ141の値をリセットして(S25)、本処理を終了する。

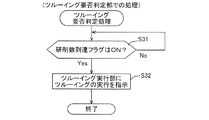

(1−4−3:要否判定処理)

次に、図6を参照して、要否判定部133より実行される要否判定処理について説明する。図6に示すように、要否判定処理は、まず、研削数到達フラグ144がオンであるか否かを判定する(S31)。そして、研削数到達フラグ144がオンであれば(S31:Yes)、要否判定部133は、砥石車50に対するツルーイングを行う必要があると判断する。よってこの場合、要否判定処理は、ツルーイング実行部131に対してツルーイングの実行を指示する(S32)。一方、研削数到達フラグ144がオフであれば(S31:No)、要否判定処理は、S31の処理に戻る。

次に、要否判定処理は、最適数設定フラグ148がオンであるか否かを判定する(S533)。そして、最適数設定フラグ148がオフであれば(S33:No)、要否判定部133は、最適研削数が設定されていないと判断する。よってこの場合、要否判定処理は、研削数判定部133による判定に用いるデータを収集すべく、センサ100に工作物Wのセンシングの実行を指示する(S34)。一方、最適数設定フラグ148がオンであれば(S33:Yes)、要否判定部133は、研削実施数には最適研削数が設定されていると判断する。よってこの場合、要否判定処理は、センサ100によるセンシングを行う必要ないので、S34の処理をスキップする。最後に、要否判定処理は、研削数到達フラグ144をオフにして(S35)、本処理を終了する。

(1−4−4:研削数判定処理)

次に、図7を参照して、研削数判定部134により実行される研削数判定処理について説明する。図7に示すように、研削数判定処理は、まず、センサ100から検出結果を受信したか否かを判定する(S41)。そして、検出結果を受信していなければ(S41:No)、研削数判定処理は、S41の処理へ戻る。一方、検出結果を受信した場合(S41:Yes)、研削数判定処理は、センサ100による検出結果に基づき、ツルーイングの要否判定を行う(S42)。

このS42の処理は、ツルーイング直前に研削した工作物W、即ち、ツルーイング後から数えてM番目に研削した工作物Wの表面粗さの検出結果に基づき、M番目の工作物Wの研削加工後に、砥石車50に対するツルーイングを行う必要があったか否かを判定している。つまり、工作物Wの表面粗さが良好であれば、研削数判定処理は、一度のツルーイングで研削可能な工作物の数(最適研削数)が、現在設定されている研削実施数Mの研削数の値以上であると判断する。一方、工作物の表面粗さが良好でなければ、研削数判定処理は、最適研削数が、現在設定されている研削実施数Mの研削数の値未満であると判断する。

S42の処理が終了した後、研削数判定処理は、S42の処理で得られたツルーイングの要否判定の結果をデータ蓄積部145に送信し(S43)、蓄積数カウンタ146の値に1を加算する(S44)。

その後、研削数判定処理は、蓄積数カウンタ146の値が最大蓄積数設定部147に設定された最大蓄積数Nに到達したか否かを判定する(S45)。そして、蓄積数カウンタ146の値が最大蓄積数Nに到達していなければ(S45:No)、研削数判定処理は、S41の処理へ戻る。一方、蓄積数カウンタ146の値が最大蓄積数Nに到達した場合(S45:Yes)、研削数判定処理は、最適研削数算出処理(S46)へ移行する。

次に、図8及び図9を参照して、最適研削数算出処理(S46)について説明する。図8に示すように、最適研削数算出処理(S46)は、まず、データ蓄積部145に蓄積されたデータを取得し、蓄積データの解析を行う(S51)。S51の処理は、ツルーイングを行う直前に研削した工作物W、即ち、ツルーイング後から数えてM番目に研削した工作物Wに関し、工作物Wの表面粗さが良好であったか否かの解析を行う。

次に、最適研削数算出処理(S46)は、S51の処理における解析結果に基づき、M番目に研削した工作物Wの表面粗さが良好であったか否かを判定する(S52)。その結果、M番目に研削した工作物Wの表面粗さが良好であれば(S52:Yes)、最適研削数算出処理(S46)は、続いて、現在設定されている研削実施数Mが、初期研削数の値以上であるかを判定する(S53)。

その結果、現在設定されている研削実施数Mが初期研削数の値未満であれば(S53:No)、研削数判定部134は、現在設定されている研削実施数Mが最適研削数であると判断する。よってこの場合、研削数判定部134は、最適数設定フラグ148をオンにして(S54)、本処理を終了する。これに対し、研削実施数Mが初期研削数の値以上であれば(S53:Yes)、最適研削数が現在設定されている研削実施数Mよりも大きな値である可能性がある。従って、最適研削数算出処理(S46)は、現在設定されている研削実施数Mの値に1を加算し(S55)、本処理を終了する。

一方、S52の処理において、M番目に研削した工作物Wの表面粗さが良好でなかった場合(S52:No)、研削数判定部134は、最適研削数が現在設定されている研削実施数Mよりも少ない値であると判断する。よってこの場合、最適研削数算出処理(S46)は、現在設定されている研削実施数Mの値から1を減算する(S56)。

次に、最適研削数算出処理(S46)は、S56の処理後に設定された研削実施数Mが初期研削数の値未満であるかを判定する(S57)。その結果、研削実施数Mが初期研削数の値以上であれば(S57:No)、研削数判定部134は、最適研削数がS56の処理後に設定した研削実施数Mの値が最適研削数であると判断する。よってこの場合、最適研削数算出処理(S46)は、最適数設定フラグ148をオンにして(S58)、本処理を終了する。一方、研削実施数Mが初期研削数の値未満である場合(S57:Yes)、研削数判定部134は、最適研削数がS56の処理後に設定された研削実施数Mの値以下であると判断する。よってこの場合、最適研削数算出処理(S46)は、S58の処理をスキップして、本処理を終了する。

ここで、最適研削数算出処理の具体例について、図9を参照しながら説明する。図9に示す例では、初期研削数が100と仮定する。図9に示すように、データ蓄積部145には、ツルーイング後から100番目に研削した工作物Wについて、研削加工後の表面粗さの検出結果に基づくツルーイングの要否判定結果が蓄積されている。

研削数判定部134は、蓄積されたデータを用いて1回目の蓄積データの解析を行う。そして、結果が良好である(OKである)場合、研削数判定部134は、最適研削数が100以上であると判断する。よってこの場合、最適研削数算出処理(S46)は、研削実施数Mに1を加算する。そして、最適研削数算出処理(S46)は、ツルーイング後から101番目に研削した工作物Wについて、表面粗さの検出結果に基づくツルーイングの要否判定結果を蓄積する。

その後、研削数判定部134は、2回目の蓄積データの解析を行う。そして、結果が良好であれば、研削数判定部134は、最適研削数が101以上であると判断する。よってこの場合、研削数判定部134は、引き続き、研削実施数Mの値に1を加算し、3回目の最適研削数判定処理を行う。一方、2回目の最適研削数判定処理において結果が良好でなければ、研削数判定部134は、最適研削数の値は101未満であると判断する。この場合、1回目の蓄積データの解析において、最適研削数が100以上であると判断できることから、最適研削数が100であることが導き出される。

一方、1回目の蓄積データの解析結果が良好でない(NGである)場合、研削数判定部134は、最適研削数が100未満であると判断する。よってこの場合、最適研削数算出処理(S46)は、研削実施数Mから1を減算する。そして、最適研削数算出処理(S46)は、ツルーイング後から99番目に研削した工作物Wについて、研削加工後の表面粗さの検出結果に基づくツルーイングの要否判定結果をデータ蓄積部145に蓄積する。

その後、研削数判定部134は、2回目の蓄積データの解析を行う。そして、結果が良好でなければ、研削数判定部134は、最適研削数が99未満であると判断する。よってこの場合、研削数判定部134は、引き続き、研削実施数Mの値から1を減算し、3回目の最適研削数判定処理を行う。一方、2回目の蓄積データの解析結果が良好であれば、1回目の蓄積データの解析において最適研削数が100未満であると判断できることから、最適研削数が99であることが導き出される。

このように、研削数判定部134は、1回目の最適研削数算出処理による解析結果が良好である場合に、最適研削数が初期研削数以上であると判断する。この場合、研削数判定部134は、1回目の研削実施数Mの値に1を加え、2回目以降の最適研削数算出処理を行う。その後、表面粗さが良好でない(NG)であるとの解析結果が初めて得られた場合、そのときに研削実施数に設定された研削数よりも1少ない値が、最適研削数であることが導き出される。

一方、研削数判定部134は、1回目の最適研削数算出処理による解析結果が良好でない場合に、最適研削数が初期研削数未満であると判断する。この場合、研削数判定部134は、1回目の研削実施数Mの値から1を引き、2回目以降の最適研削数算出処理を行う。その後、表面粗さが良好であるとの解析結果が初めて得られた場合、そのときに研削実施数に設定された研削数の値が、最適研削数であることが導き出される。

以上説明したように、研削数判定部134は、センサ100の検出結果に基づき、現在設定されている研削実施数Mが適切であるか否かを判定する。そして、研削数判定部134は、その判定結果に基づき、次回以降に用いる研削実施数Mを再設定しながら、最適研削数を導き出す。これにより、研削盤1は、最適研削数として研削実施数設定部142に設定される研削実施数Mの確度を高めることができるので、研削盤1は、砥石車50に対するツルーイングを適切な時期に行うことができる。

なお、本実施形態において、研削盤1は、ツルーイングを行う直前に研削した最後の工作物W(M番目に研削した工作物W)のみに対し、表面粗さの検出を行っている。この場合、研削盤1は、センサ100による表面粗さの検出を行う工作物Wの数を少なくすることができるので、工作物Wの研削加工効率の向上を図ることができる。

<2.第二実施形態>

次に、図10から図13を参照して、第二実施形態における研削盤201について説明する。第一実施形態では、ツルーイングを行う直前に研削した1の工作物Wのみに対し、表面粗さの検出を行う場合について説明した。これに対し、第二実施形態では、ツルーイングを行う直前に研削した複数の工作物Wに対し、表面粗さの検出を行う。なお、上記した第一実施形態と同一の部品には同一の符号を付し、その説明を省略する。

(2−1.制御装置110の構成)

図10に示すように、第二実施形態の制御装置310において、ツルーイング制御部330は、ツルーイング実行部131と、時期判定部332と、ツルーイング要否判定部333と、初期化実行部135とを備える。時期判定部332は、ツルーイングを行う時期を判定することに加え、センサ100によるセンシングの要否についても判定する。ツルーイング要否判定部333は、研削数到達フラグ144がオンとなった場合に、ツルーイング実行部131に対してツルーイングの実行を指示する。

さらに、ツルーイング制御部330は、検出開始数設定部349を備える。検出開始数設定部349には、センサ100によるセンシングを開始する時期を決定する際に用いる検出開始数が設定される。検出開始数設定部349には、研削数判定部334により最適研削数を導き出す前段階において想定し得る最適研削数の最低数よりも少ない研削数の値が、研削開始数として設定される。時期判定部332は、ツルーイング後に研削した工作物Wの数が検出開始数に到達したと判断した場合に、それ以後に研削加工した工作物Wに対するセンシングの実行をセンサ100に指示する。

(2−2.時期判定処理)

次に、図11を参照して、時期判定部332により実行される時期判定処理について説明する。この時期判定処理は、第一実施形態のツルーイング時期判定処理(図5参照)において実行されるS22の処理とS23の処理との間に、S226及びS227を追加した処理である。

図11に示すように、時期判定処理は、S22の処理後、研削数カウンタ141の値が検出開始数設定部349に設定された検出開始数以上であるか否かを判定する(S226)。その結果、研削数カウンタ141の値が検出開始数未満であれば、(S226:No)、時期判定部332は、工作物Wへのセンシングを実行する必要がないと判断する。よってこの場合、時期判定処理は、S21の処理に戻る。一方、研削数カウンタ141の値が検出開始数以上であれば(S226:Yes)、時期判定部332は、工作物Wへのセンシングを実行する必要があると判断する。よってこの場合、時期判定処理は、図12に示すセンシング要否判定処理(S227)へ移行する。

図12に示すように、センシング要否判定処理(S227)は、最適数設定フラグ148がオンであるか否かに基づき、センサ100によるセンシングの要否を判定する。つまり、そもそも最適研削数が設定されている場合には、センサ100によるセンシングを行う必要がない。従って、最適数設定フラグ148がオンであれば(S33:No)、センシング要否判定処理(S227)は、S34の処理をスキップして、本処理を終了する。一方、最適数設定フラグ148がオフであれば(S33:No)、センシング要否判定処理(S227)は、センサ100に対してセンシングの実行を指示し(S34)、本処理を終了する。

(2−3.ツルーイング要否判定処理)

次に、図13を参照して、ツルーイング要否判定部333により実行されるツルーイング要否判定処理について説明する。ツルーイング要否判定処理は、第一実施形態の要否判定処理(図6参照)のうち、S33及びS34の処理を省略した処理である。これは、第二実施形態では、センサ100によるセンシングの要否判定が時期判定処理の中で行われる(センシング要否判定処理(S227)、図12参照)ためである。

(2−4.最適研削数算出処理2)

次に、図14Aから図15を参照して、研削数判定部334により実行される最適研削数算出処理2について説明する。本実施形態では、ツルーイングを行う直前に研削した3つの工作物Wに対し、表面粗さの検出を行う場合を例に挙げて説明する。最適研削数算出処理2は、第一実施形態における研削数判定処理の中で実行される最適研削数算出処理(S46)の代わりに実行される。

図14A及び14Bに示すように、最適研削数算出処理2は、蓄積データの解析を行い(S241)、その解析結果に基づき、M番目に研削した工作物W、即ち、ツルーイングを行う直前に研削した最後の工作物Wの表面粗さが良好であったか否かを判定する(S242)。

S242の処理において、M番目の工作物Wの表面粗さが良好であれば(S242:Yes)、最適研削数算出処理2は、続いて、研削実施数Mが初期研削数以上であるか否かを判定する(S243)。その結果、研削実施数Mが初期研削数未満であれば(S243:No)であれば、最適研削数算出処理2は、現在設定されている研削実施数Mが最適研削数であると判断する。よってこの場合、最適研削数算出処理2は、最適数設定フラグ148をオンにし(S244)、本処理を終了する。一方、研削実施数Mが初期研削数以上であれば(S243:Yes)、研削数判定部334は、現在設定されている研削実施数M以上であると判断する。よってこの場合、最適研削数算出処理2は、現在設定されている研削実施数Mの値に3を加算し(S245)、本処理を終了する。

これに対し、S242の処理において、M番目の工作物の表面粗さが良好でないと判定された場合、最適研削数算出処理2は、図14Bに示すS246の処理へ移行する。

図14Bに示すように、S246の処理において、最適研削数算出処理2は、(M−1)番目に研削した工作物Wの表面粗さが良好であったか否かを判定する。そして、(M−1)番目に研削した工作物Wの表面粗さが良好であると判定した場合(S246:Yes)、S242の処理においてM番目の工作物Wの表面粗さは良好でないと判定されていることから、研削数判定部334は、(M−1)が最適研削数であると判断する。よって、最適研削数算出処理2は、(M―1)の値を研削実施数Mに設定し(S247)、最適数設定フラグ148をオンにして(S248)、本処理を終了する。

一方、S246の処理において、(M−1)番目に研削した工作物Wの表面粗さが良好でないと判定した場合(S246:No)、最適研削数算出処理2は、続いて、(M−2)番目に研削した工作物Wの表面粗さが良好であったか否かを判定する(S249)。そして、(M−2)番目に研削した工作物Wの表面粗さが良好であると判定した場合(S249:Yes)、研削数判定部334は、S248の処理において(M−1)番目の工作物Wの表面粗さは良好でないと判定されていることから、(M−2)が最適研削数であると判断する。よってこの場合、最適研削数算出処理2は、(M―2)の値を研削実施数Mに設定し(S250)、最適数設定フラグ148をオンにし(S251)、本処理を終了する。

S249の処理において、(M−2)番目に研削した工作物Wの表面粗さが良好でないと判定した場合(S249:No)、研削数判定部334は、最適研削数が現在設定されている研削実施数Mよりも3以上少ない値であると判断する。よってこの場合、最適研削数算出処理2は、現在設定されている研削実施数Mから3を引いた値を新たな研削実施数Mとし、研削実施数設定部142に設定する(S252)。

続いて、最適研削数算出処理2は、S252の処理後に設定された研削実施数Mが初期研削数と同一であるか否かを判定する。その結果、研削実施数Mが初期研削数と同一であれば(S253:Yes)、研削数判定部334は、S252の処理後の研削実施数M、即ち、初期研削数が最適研削数と判断する。よってこの場合、最適研削数算出処理2は、最適数設定フラグ148をオンにし(S254)、本処理を終了する。一方、研削実施数Mが初期研削数と同一でなければ(S253:No)、最適研削数算出処理2は、S254の処理をスキップし、本処理を終了する。

ここで、最適研削数算出処理2の具体例について、図15を参照しながら説明する。図15に示す例では、初期研削数が100、検出開始数が98であると仮定する。図15に示すように、データ蓄積部145には、ツルーイング後から98番目、99番目及び100番目に研削した工作物Wについて、研削加工後の表面粗さの検出結果に基づくツルーイングの要否判定結果がそれぞれ蓄積されている。

研削数判定部334は、蓄積されたデータを用いて1回目の蓄積データの解析を行う。その結果、ツルーイング後から数えて100番目に研削した工作物Wの判定結果が良好(OK)であると判定された場合に、研削数判定部334は、最適研削数が100以上であると判断する。よってこの場合、最適研削数算出処理2は、研削実施数Mに3を加算する。そして、研削数判定部334は、ツルーイング後から101〜103番目に研削した工作物Wについて、研削加工後に検出した工作物Wの表面粗さに基づくツルーイングの要否判定結果をデータ蓄積部145に蓄積し、2回目の最適研削数判定処理を行う。

一方、1回目の蓄積データの解析を行った結果、ツルーイング後から数えて99番目までに研削した工作物Wの判定結果が良好であり、且つ、100番目に研削した工作物Wの判定結果が良好でない(NG)と判定された場合には、最適研削数が99であることが導き出される。よってこの場合には、2回目以降の最適研削数判定処理が不要となる。

また、1回目の蓄積データの解析を行った結果、ツルーイング後から数えて98番目に研削した工作物Wの判定結果が良好であり、且つ、99番目及び100番目に研削した工作物Wの判定結果が良好でない場合と判定された場合、最適研削数が98であることが導き出される。よってこの場合も、2回目以降の最適研削数判定処理は不要となる。

これに対し、1回目の最適研削数判定処理による判定の結果、ツルーイング後から数えて98番目に研削した工作物Wの判定結果が良好でないと判定された場合、研削数判定部334は、最適研削数が98未満であると判断する。よってこの場合、最適研削数算出処理2は、研削実施数Mから3を減算する。そして、研削数判定部334は、ツルーイング後から95〜97番目に研削した工作物Wについて、研削加工後に検出した表面粗さに基づくツルーイングの要否判定結果をデータ蓄積部145に蓄積し、2回目の最適研削数判定処理を行う。

このように、研削数判定部334は、ツルーイングを行う直前に研削した複数の工作物Wに対して表面粗さの検出を行うことで、最適研削数を早期に導き出すことができる。例えば、図15に示す例において、結果的に最適研削数が98(M−2)又は99(M−1)であれば、1度の最適研削数算出処理により最適研削数が確定し、2度目以降の最適研削数算出処理は不要となる。さらに、結果的に最適研削数が95〜97,100〜102であれば、2度目の最適研削数算出処理で最適研削数が確定することになり、3度目以降の最適研削数算出処理は不要となる。従って、研削盤201は、ツルーイングを行う直前に研削した1本の工作物Wのみに対して表面粗さを検出する場合と比べて、最適研削数を早期に導き出すことができる。

<3.第三実施形態>

次に、図16を参照して、第三実施形態について説明する。第一実施形態では、加工後の工作物Wの表面粗さを検出する場合について説明した。これに対し、第三実施形態では、砥石車50による研削される接触検知ピン561の端面の表面粗さを検出する。なお、上記した各実施形態と同一の部品には同一の符号を付し、その説明を省略する。

(3−1:研削盤401の構成)

図16に示すように、研削盤401において、主軸台420には、砥石車50の位置を検出する位置検出装置560が設けられている。位置検出装置560は、X軸方向へ延びる接触検知ピン561を備える。接触検知ピン561は、砥石車50の外周面の位置を検出する部位であり、接触検知ピン561のZ軸方向を向く端面に砥石車50を接触させることで、砥石車50の位置を検出する。

研削盤401は、ツルア60によるツルーイングを行う前及びツルーイングを行った後に、砥石車50の外周面を接触検知ピン561に接触させる。これにより、研削盤401は、ツルーイングによる砥石車50の外径の変化、即ち、ツルーイングによる切込量を把握することができる。

また、研削盤401では、エア供給装置90及びセンサ100が、Z軸方向において砥石車50に隣接する位置に配置される。エア供給装置90及びセンサ100は、テーブル10をZ軸方向へ移動させることにより、接触検知ピン561の端面に対向配置される。研削盤401では、ツルーイング前に砥石車50の外周面に接触した接触検知ピン561の端面の表面粗さをセンサ100により検出し、その検出結果に基づき、研削数判定部134による判定を行う。

(3−2:センサ100による検出を行う際の流れ)

次に、センサ100による検出を行う際の流れを説明する。研削盤401は、砥石車50に対するツルーイングを開始するにあたり、最初に、砥石車50の外周面が接触検知ピン561の端面と対向する位置までテーブル10をZ軸方向へ移動させる。次に、研削盤401は、砥石台40をX軸方向へ移動させることにより、砥石車50の外周面を接触検知ピン561に接触させる。その後、研削盤401は、砥石車50の外周面がツルア60と対向する位置までテーブル10をZ軸方向へ移動させ、ツルーイングを行う。

ツルーイング終了後、研削盤401は、接触検知ピン561の端面がセンサ100と対向する位置までテーブル10をZ軸方向へ移動させる。そして、研削盤401は、センサ100により接触検知ピン561の端面の表面粗さを検出する。なお、ツルア60に対向する位置からセンサ100に対向するまで砥石車50を移動させる過程で、接触検知ピン561は、エア供給装置90の前を通過する。このとき、エア供給装置90は、エア吹付部91からエアを接触検知ピン561の端面に向けて吹付け、エアを接触検知ピン561の端面の付着物を吹き飛ばす。これにより、研削盤401は、センサ100により接触検知ピン561の端面の表面粗さを検出するにあたり、その検出精度を高めることができる。

センサ100による検出が終了した後、研削盤401は、再び、砥石車50の外周面を接触検知ピン561に接触させるためにテーブル10及び砥石台40を移動させる。そして、研削盤401は、砥石車50の外周面を接触検知ピン561に接触させ、砥石車50の形状の変化を把握した後、工作物Wの研削を再開する。

また、エア供給装置90及びセンサ100は、Z軸方向において隣接した位置に設けられ、センサ100と砥石車50との間にエア供給装置90が配置されている。研削盤401は、接触検知ピン561の端面の表面粗さを検出し、その検出結果に基づいて砥石車50に対するツルーイングの要否判定を行う際に、工作物の研削加工中に飛散するクーラント等が付着しにくい位置に、センサ100を配置することができる。

なお、エア供給装置90は、エア吹付部91の向きを調整し、エア吹付部91から供給されるエアがセンサ部101(図2参照)の前を通過するように配置してもよい。この場合、研削盤401は、センサ部101に向けて飛散するクーラント等をエアで吹き飛ばすことができるので、センサ部101に付着物が被着することを防止できる。その結果、研削盤401は、付着物に起因するセンサ100の検出精度の低下を抑制できる。

また、本実施形態において、研削盤401は、ツルーイング終了後、砥石車50を接触検知ピン561に接触させる前に、接触検知ピン561の表面粗さをセンサ100により検出しているが、これに限られるものではない。例えば、研削盤401は、主軸台420に設けられるツルア60及び位置検出装置560の配置を変更することにより、センサ100による接触検知ピン561の端面の表面粗さの検出を、ツルア60による砥石車50のツルーイングと並行して行ってもよい。これにより、研削盤401は、ツルーイングを行う際に、砥石車50による工作物Wの研削が終了してから次の工作物Wの研削を開始するまでに要する時間を短縮できる。よって、研削盤401は、研削盤401において工作物Wの研削を行うにあたり、その加工効率の向上を図ることができる。

<4.その他>

以上、上記各実施形態に基づき本発明を説明したが、本発明は上記各形態に何ら限定されるものではなく、本発明の趣旨を逸脱しない範囲内で種々の変形改良が可能であることは容易に推察できるものである。

例えば、上記各実施形態において、研削盤システムが1台の研削盤1,201,401から構成される場合について説明したが、これに限られるものではない。例えば、研削盤システムが、複数の研削盤と、それら複数の研削盤が接続されるネットワーク上に設けられる解析部と、を備え、上記各実施形態においてツルーイング制御部130,330に設けられていた研削数判定部134,334を、解析部に設けてもよい。これに加え、研削盤システムは、研削数判定部134,334による判定に用いるデータ蓄積部145、蓄積数カウンタ146、最大蓄積数設定部147等を解析部に設けてもよい。

この場合、解析部には複数の研削盤からデータが送信され、受信したデータがデータ蓄積部145に蓄積される。解析部は、蓄積したデータに基づいて解析を行い、設定されている研削実施数Mが適切であるか否かを判定する。この場合、研削盤システムは、複数の研削盤から集約されたデータに基づいて、研削実施数Mが適切であるか否かの判定を行うに際し、より正確な判定結果を得ることができる。

<5.効果>

以上説明したように、研削盤1,201,401としての研削盤システムは、工作物Wを回転可能に支持する主軸台20,420と、工作物Wを研削する砥石車50と、砥石車50をツルーイングするツルア60と、工作物W、及び、砥石車50により研削した工作物W以外の対象物の何れかである研削対象物の表面粗さを検出するセンサ100と、砥石車50に対するツルーイングに関する制御を行う制御装置110,310と、を備える。

制御装置110は、砥石車50に対するツルーイングを行ってから、次にツルーイングを行うまでに研削する工作物Wの数を研削実施数Mとして設定する研削実施数設定部142と、ツルア60によるツルーイング後に、砥石車50が研削した工作物Wの数をカウントする研削数カウンタ141と、研削数カウンタ141によりカウントした工作物Wの数が、研削実施数Mに到達したか否かを判定するツルーイング時期判定部132又は時期判定部332と、センサ100の検出結果に基づき、設定されている研削実施数Mが適切であるか否かを判定し、且つ、当該判定結果に基づき、次回以降に用いる研削実施数Mを再設定する研削数判定部134,334と、を備える。

この研削盤システムによれば、ツルーイングを行ってから、次にツルーイングを行うまでに研削する工作物Wの数が研削実施数Mとして設定され、研削した工作物Wの数が設定された研削実施数Mに到達した場合に、砥石車50に対するツルーイングを行う。即ち、研削盤システムは、全ての工作物Wに対し、研削加工が終了する度に、センサ100による検出結果に基づいてツルーイングの要否を判断する必要がない。従って、研削盤システムは、工作物Wの研削が終了してから次の工作物Wの研削を開始するまでの時間を短縮できる。

また、研削数判定部134,334は、センサ100の検出結果に基づき、現在設定されている研削実施数Mが適切であるか否かを判定し、その判定結果に基づき、次回以降に用いる研削実施数Mを再設定する。これにより、研削盤システムは、研削実施数Mの精度を高めることができるので、砥石車50に対するツルーイングを適切な時期に行うことができる。

上記した研削盤1,201,401としての研削盤システムにおいて、研削対象物は、砥石車50による研削が終了した工作物Wである。センサ100は、工作物Wの表面粗さを、加工領域とは異なる位置で検出し、センサ100による研削対象物としての工作物Wの表面粗さの検出は、砥石車50による工作物Wの研削と並行して行われる。この研削盤システムは、センサ100による研削対象物としての工作物Wの表面粗さの検出を、砥石車50による工作物Wの研削と並行して行うことができるので、研削盤システムにおける工作物Wの研削加工において、その加工効率の向上を図ることができる。

上記した研削盤1としての研削盤システムにおいて、センサ100は、ツルーイングを行う直前に研削した工作物Wのみに対し、表面粗さの検出を行う。この研削盤システムは、センサ100による表面粗さの検出を行う工作物Wの数を少なくすることができるので、研削盤システムにおける工作物Wの研削加工において、その加工効率の向上を図ることができる。

上記した研削盤201としての研削盤システムにおいて、センサ100は、ツルーイングを行う直前に研削した複数の工作物Wに対し、表面粗さの検出を行う。この研削盤システムは、複数の工作物Wに対して表面粗さの検出を行うことで、最適研削数を早期に導き出すことができるので、研削盤システムにおける工作物Wの研削加工において、その加工効率の向上を図ることができる。

上記した研削盤401としての研削盤システムは、砥石車50との接触により砥石車50の外径を測定する接触検知ピン561を備える。研削対象物は、接触検知ピン561であり、センサ100は、ツルーイングを行う直前に砥石車50に接触した接触検知ピン561の表面粗さを検出する。

この研削盤システムは、接触検知ピン561の表面粗さを検出することにより、砥石車50に対するツルーイングの要否判定を行う。この場合、研削盤システムは、工作物の研削加工中に飛散するクーラント等が付着しにくい位置に、センサ100を配置しやすくすることができるので、付着物に起因するセンサ100の検出精度の低下を抑制できる。

上記した研削盤401としての研削盤システムにおいて、センサ100による接触検知ピン561の表面粗さの検出は、ツルア60による砥石車50のツルーイングと並行して行われる。この研削盤システムは、工作物Wの研削加工において、その加工効率の向上を図ることができる。

上記した研削盤1,201,401としての研削盤システムにおいて、センサ100は、基板104と、基板104上に装着され、工作物Wに向けて発光する発光素子と、基板104上において発光素子の近傍に装着され、工作物Wからの反射光を受光可能な第一受光素子106及び第二受光素子107としての受光素子と、受光素子の受光量に基づいて表面粗さを演算する演算部103と、を備える。この研削盤システムは、工作物Wの表面粗さを非接触で検出することができるので、表面粗さの検出に伴って研削加工後の工作物Wに傷がつくことを回避できる。