JP2017200722A - 研削盤システム - Google Patents

研削盤システム Download PDFInfo

- Publication number

- JP2017200722A JP2017200722A JP2017086849A JP2017086849A JP2017200722A JP 2017200722 A JP2017200722 A JP 2017200722A JP 2017086849 A JP2017086849 A JP 2017086849A JP 2017086849 A JP2017086849 A JP 2017086849A JP 2017200722 A JP2017200722 A JP 2017200722A

- Authority

- JP

- Japan

- Prior art keywords

- workpiece

- grinding

- sensor

- surface roughness

- grinding wheel

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Machine Tool Sensing Apparatuses (AREA)

- Constituent Portions Of Griding Lathes, Driving, Sensing And Control (AREA)

- Grinding Of Cylindrical And Plane Surfaces (AREA)

Abstract

Description

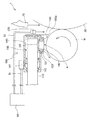

以下、本発明に係る研削盤システムの実施形態について、図面を参照しながら説明する。まず、図1を参照して、本発明の一実施形態における研削盤システムの概略構成について説明する。

次に、図2及び図3を参照して、センサ100の構成を説明する。図2に示すように、センサ100は、本体110と、検出部120と、本体カバー140と、第一エア放出部150と、エア流路160と、第二エア放出部170と、風切板180と、を備える。

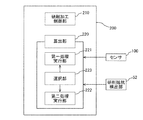

次に、図4を参照して、制御装置200について説明する。図4に示すように、制御装置200は、研削加工制御部210と、算出部220と、を主に備える。なお、制御装置200は、センサ100の内部に配置してもよく、センサ100の外部に配置し、ケーブル等により本体110に接続してもよい。

研削加工制御部210は、工作物Wに対して行う研削加工に関する制御を行う。研削加工制御部210は、例えば、各種モータ(Z軸モータ11、主軸モータ22、X軸モータ41、砥石車モータ51)の駆動制御や、クーラント供給装置70から供給するクーラント量の制御、定寸装置80による工作物Wの径寸法の管理等を行う。また、研削加工制御部210は、工作物Wの搬送を行う搬送装置(図示せず)等に関する制御も行う。

算出部220は、センサ100によるセンシングを行った部位の表面粗さを算出する。算出部220は、第一処理実行部221と、第二処理実行部222と、選択部223とを備える。

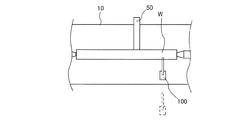

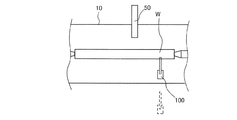

次に、図5Aから図5Cを参照して、砥石車50及びセンサ100の動作について、具体例を挙げながら説明する。図5Aに示すように、砥石車50による研削加工を行う初期段階において、センサ100は、工作物Wから離れた位置で待機する。これにより、研削盤1は、研削加工中に飛散するクーラント等がセンサ100に付着することを防止できる。

以上、上記実施形態に基づき本発明を説明したが、本発明は上記各形態に何ら限定されるものではなく、本発明の趣旨を逸脱しない範囲内で種々の変形改良が可能であることは容易に推察できるものである。

以上、上記実施形態で説明したように、研削盤システムとしての研削盤1は、工作物Wを回転可能に支持する主軸台20と、工作物Wを研削する砥石車50と、砥石車50による研削加工中である工作物Wの表面をセンシング可能なセンサ100と、研削加工中におけるセンサ100の検出値に対して第一処理を行うことにより、工作物Wの表面粗さを検出する算出部220と、を備える。

Claims (4)

- 工作物を回転可能に支持する主軸台と、

前記工作物を研削する砥石車と、

前記砥石車による研削加工中である前記工作物の表面をセンシング可能なセンサと、

前記研削加工中における前記センサの検出値に対して第一処理を行うことにより、前記工作物の表面粗さを検出する算出部と、

を備える研削盤システム。 - 前記工作物の研削加工中において前記砥石車に発生する研削抵抗を検出する研削抵抗検出部を備え、

前記算出部は、前記研削加工中における前記センサの検出値と前記研削抵抗検出部の検出値とに基づき、前記センサの検出値に対して研削抵抗の影響分を除去する前記第一処理を行うことにより、前記砥石車による研削加工中の前記工作物の表面粗さを算出する、請求項1に記載の研削盤システム。 - 前記算出部は、

前記研削加工時に前記センサにより前記工作物の表面をセンシングした場合には、前記センサの検出値に対して前記第一処理を行うことにより、前記工作物の表面粗さを算出し、

前記砥石車による研削加工中でない前記工作物の表面をセンシングした場合には、前記センサの検出値に対して前記第一処理とは異なる第二処理を行うことにより、前記工作物の表面粗さを算出する、請求項1又は2に記載の研削盤システム。 - 前記センサは、

基板と、

前記基板上に装着され、前記工作物に向けて発光する発光素子と、

前記基板上において前記発光素子の近傍に装着され、前記工作物からの反射光を受光可能な受光素子と、

を備える、請求項1−3のいずれか一項に記載の研削盤システム。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016091861 | 2016-04-28 | ||

| JP2016091861 | 2016-04-28 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2017200722A true JP2017200722A (ja) | 2017-11-09 |

| JP2017200722A5 JP2017200722A5 (ja) | 2020-07-16 |

Family

ID=60264796

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2017086849A Pending JP2017200722A (ja) | 2016-04-28 | 2017-04-26 | 研削盤システム |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2017200722A (ja) |

Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH01219607A (ja) * | 1988-02-29 | 1989-09-01 | Sanyo Electric Co Ltd | 加工機の粗さ計測装置 |

| JPH0295543A (ja) * | 1988-09-30 | 1990-04-06 | Omron Tateisi Electron Co | 研削盤制御装置 |

| JPH031758U (ja) * | 1989-05-29 | 1991-01-09 | ||

| JPH07171742A (ja) * | 1993-11-01 | 1995-07-11 | Toyo A Tec Kk | 適応制御研削方法及びその装置 |

| JP2008044074A (ja) * | 2006-08-17 | 2008-02-28 | Ntn Corp | 研削モニタ装置 |

| JP2012021992A (ja) * | 2004-09-10 | 2012-02-02 | Okayama Univ | 熱電対接触式の表面粗さ測定方法及びワークの表面状態検出装置 |

| JP2012196740A (ja) * | 2011-03-22 | 2012-10-18 | Tokyo Seimitsu Co Ltd | 定寸装置 |

| US20130252513A1 (en) * | 2012-03-22 | 2013-09-26 | Balance Systems S.R.L. | Feeler for workpieces being machined |

-

2017

- 2017-04-26 JP JP2017086849A patent/JP2017200722A/ja active Pending

Patent Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH01219607A (ja) * | 1988-02-29 | 1989-09-01 | Sanyo Electric Co Ltd | 加工機の粗さ計測装置 |

| JPH0295543A (ja) * | 1988-09-30 | 1990-04-06 | Omron Tateisi Electron Co | 研削盤制御装置 |

| JPH031758U (ja) * | 1989-05-29 | 1991-01-09 | ||

| JPH07171742A (ja) * | 1993-11-01 | 1995-07-11 | Toyo A Tec Kk | 適応制御研削方法及びその装置 |

| JP2012021992A (ja) * | 2004-09-10 | 2012-02-02 | Okayama Univ | 熱電対接触式の表面粗さ測定方法及びワークの表面状態検出装置 |

| JP2008044074A (ja) * | 2006-08-17 | 2008-02-28 | Ntn Corp | 研削モニタ装置 |

| JP2012196740A (ja) * | 2011-03-22 | 2012-10-18 | Tokyo Seimitsu Co Ltd | 定寸装置 |

| US20130252513A1 (en) * | 2012-03-22 | 2013-09-26 | Balance Systems S.R.L. | Feeler for workpieces being machined |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN109070297B (zh) | 机床系统以及表面粗糙度检测方法 | |

| CN107443249B (zh) | 研磨机系统 | |

| KR102413812B1 (ko) | 절삭 장치 | |

| JP6441056B2 (ja) | 研削装置 | |

| JP2009050944A (ja) | 基板の厚さ測定方法および基板の加工装置 | |

| JP2006310396A (ja) | ブレード破損検出装置 | |

| KR20190106643A (ko) | 에지 가공 방법 및 장치 | |

| JP2015036170A (ja) | 研削装置 | |

| JP2018024079A (ja) | 測定機能を有する工作機械システム | |

| JP6938853B2 (ja) | 研削盤 | |

| JP5101312B2 (ja) | 厚み計測装置及び該厚み計測装置を備えた研削装置 | |

| JP6888396B2 (ja) | 研削盤システム | |

| JP5804347B2 (ja) | ダイシング装置 | |

| US20090196697A1 (en) | Multi-Function cutting machine with working depth measurement | |

| JP5731806B2 (ja) | 研削装置 | |

| JP6888397B2 (ja) | 工作機械システム | |

| JP2017200722A (ja) | 研削盤システム | |

| JP6932979B2 (ja) | 工作機械システム | |

| JP2009214217A (ja) | 砥石先端位置補正方法及び装置 | |

| JP2018024080A (ja) | 工作機械システムのクーラント液の汚濁評価装置 | |

| JP6938852B2 (ja) | 研削盤 | |

| JP6926626B2 (ja) | 研削盤システム | |

| JP2012148387A (ja) | 加工装置 | |

| JP2017201309A (ja) | 表面粗さ検出方法及び工作機械システム | |

| JP2012111003A (ja) | 切削ブレード検出機構 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20200317 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20200522 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20210226 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20210301 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20210302 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20211109 |