JP6799397B2 - インプリント装置、および物品の製造方法 - Google Patents

インプリント装置、および物品の製造方法 Download PDFInfo

- Publication number

- JP6799397B2 JP6799397B2 JP2016132779A JP2016132779A JP6799397B2 JP 6799397 B2 JP6799397 B2 JP 6799397B2 JP 2016132779 A JP2016132779 A JP 2016132779A JP 2016132779 A JP2016132779 A JP 2016132779A JP 6799397 B2 JP6799397 B2 JP 6799397B2

- Authority

- JP

- Japan

- Prior art keywords

- mold

- unit

- imprint material

- substrate

- imaging unit

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C43/00—Compression moulding, i.e. applying external pressure to flow the moulding material; Apparatus therefor

- B29C43/32—Component parts, details or accessories; Auxiliary operations

- B29C43/58—Measuring, controlling or regulating

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/0002—Lithographic processes using patterning methods other than those involving the exposure to radiation, e.g. by stamping

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C59/00—Surface shaping of articles, e.g. embossing; Apparatus therefor

- B29C59/002—Component parts, details or accessories; Auxiliary operations

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C59/00—Surface shaping of articles, e.g. embossing; Apparatus therefor

- B29C59/02—Surface shaping of articles, e.g. embossing; Apparatus therefor by mechanical means, e.g. pressing

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/70—Microphotolithographic exposure; Apparatus therefor

- G03F7/708—Construction of apparatus, e.g. environment aspects, hygiene aspects or materials

- G03F7/70808—Construction details, e.g. housing, load-lock, seals or windows for passing light in or out of apparatus

- G03F7/70833—Mounting of optical systems, e.g. mounting of illumination system, projection system or stage systems on base-plate or ground

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/027—Making masks on semiconductor bodies for further photolithographic processing not provided for in group H01L21/18 or H01L21/34

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C43/00—Compression moulding, i.e. applying external pressure to flow the moulding material; Apparatus therefor

- B29C43/32—Component parts, details or accessories; Auxiliary operations

- B29C43/58—Measuring, controlling or regulating

- B29C2043/585—Measuring, controlling or regulating detecting defects, e.g. foreign matter between the moulds, inaccurate position, breakage

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C43/00—Compression moulding, i.e. applying external pressure to flow the moulding material; Apparatus therefor

- B29C43/32—Component parts, details or accessories; Auxiliary operations

- B29C43/58—Measuring, controlling or regulating

- B29C2043/5891—Measuring, controlling or regulating using imaging devices, e.g. cameras

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C43/00—Compression moulding, i.e. applying external pressure to flow the moulding material; Apparatus therefor

- B29C43/02—Compression moulding, i.e. applying external pressure to flow the moulding material; Apparatus therefor of articles of definite length, i.e. discrete articles

- B29C43/021—Compression moulding, i.e. applying external pressure to flow the moulding material; Apparatus therefor of articles of definite length, i.e. discrete articles characterised by the shape of the surface

Landscapes

- Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Mechanical Engineering (AREA)

- Computer Hardware Design (AREA)

- Manufacturing & Machinery (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

- Health & Medical Sciences (AREA)

- Environmental & Geological Engineering (AREA)

- Epidemiology (AREA)

- Public Health (AREA)

- Shaping Of Tube Ends By Bending Or Straightening (AREA)

- Exposure Of Semiconductors, Excluding Electron Or Ion Beam Exposure (AREA)

Description

本発明に係る第1実施形態のインプリント装置1について説明する。インプリント装置1は、半導体デバイスなどの製造に使用され、基板上のインプリント材20をモールド11を用いて成形するインプリント処理を行う。例えば、インプリント装置1は、モールド11と基板上のインプリント材20(樹脂)とを接触させた状態で当該インプリント材20を硬化させる。そして、モールド11と基板13との間隔を広げ、硬化したインプリント材20からモールド11を剥離(離型)することにより、基板上のインプリント材20にパターンを形成することができる。インプリント材20を硬化する方法には、熱を用いる熱サイクル法と、光を用いる光硬化法とがあり、第1実施形態では光硬化法を採用する例について説明する。光硬化法とは、インプリント材20として未硬化の紫外線硬化樹脂を基板上に供給し、モールド11とインプリント材20とを接触させた状態でインプリント材20に光(紫外線)を照射することにより当該インプリント材20を硬化させる方法である。

図1は、第1実施形態のインプリント装置1を示す概略図である。インプリント装置1は、モールド11を保持するモールド保持部12と、基板13を保持する基板保持部14と、検出部15と、硬化部21と、観察部23と、撮像部24と、制御部26とを含みうる。また、インプリント装置1は、基板上にインプリント材20を供給する供給部、モールド保持部12を保持するためのブリッジ定盤、基板保持部14を保持するためのベース定盤なども含みうる。

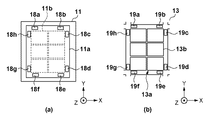

次に、モールド11と基板13との位置合わせに用いられるモールド側のマーク18および基板側のマーク19について、図2を参照しながら説明する。図2では、1回のインプリント処理によってモールド11のパターンが転写されるべき基板上の領域(以下、ショット領域13a)に、6個のチップ領域13aが配置されているものとする。

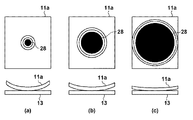

次に、モールド11を用いて基板上のインプリント材20を成形するインプリント処理について、図3を参照しながら説明する。図3は、インプリント処理を説明するための図である。

インプリント装置1では、インプリント処理において、例えば、モールド11と基板13との間に異物が混入したり、モールド11の凹凸パターンへのインプリント材の充填が不十分であったりといった不具合が生じることがある。このような不具合は、次のインプリント処理に引き継がれる可能性があるため、次のインプリント処理の前に検知されることが好ましい。従来のインプリント装置では、基板上のインプリント材20の状態が観察部23によって観察(撮像)され、その観察結果に基づいて当該不具合が検知されていた。ここで、基板上のインプリント材20の状態は、例えば、基板上のインプリント材20の硬化状態、モールド11と基板13との間への異物の混入状態、モールド11のパターンへのインプリント材20の充填状態のうち少なくとも1つを含みうる。また、インプリント材20の状態は、上記に加えて、モールド11と基板上のインプリント材20との接触状態(押印工程)や、硬化したインプリント材20からのモールドの離型状態などを含んでもよい。

次に、撮像部24の構成について、図4を参照しながら説明する。図4は、撮像部24の構成例を示す概略図(X−Z断面図)である。撮像部24は、図4に示すユニットがY方向に複数配列することによって構成され、1つのユニットには、例えば、光源24a、光学部材24b〜24d、ハーフミラー24eおよび撮像素子24f(光電変換素子)が設けられる。光源24aは、インプリント材20を硬化させる光21a(紫外線)とは異なる波長を有する光を射出しうる。光源24aから射出され、光学部材24bを透過した光は、ハーフミラー24eで反射されて、光学部材24cを透過する。そして、モールド11を介してインプリント材20(基板13)で反射された光は、光学部材24c、ハーフミラー24eおよび光学部材24dを透過して、撮像素子24fに入射する。これにより、撮像部24は、インプリント材20(基板13)を撮像することができる。

次に、撮像部24によるインプリント材20(基板13)の撮像について、図6を参照しながら説明する。図6は、撮像部24によるインプリント材20の撮像を説明するための図であり、1回のインプリント処理によってモールド11のパターンを基板13の全体に転写する例を示している。図6(a)〜(d)の各図において、上図がインプリント装置1を横(−Y方向側)から見た図であり、下図がインプリント装置1を上(Z方向側)から見た図である。図6(a)〜(d)の各図では、図をわかり易くするため、制御部26を省略し、モールド保持部12の構成を簡略化している。ここで、撮像部24は、図6に示すように、第2方向(例えばX方向)への走査においてモールド11と検出部15との間を通過するように配置されている。また、走査部25は、例えば、リニアモータなどのアクチュエータを含み、第2方向に伸びるガイドレール25aに沿って撮像部24を走査させる(駆動する)。さらに、インプリント材20を硬化させた後に、検出部15が退避してから撮像部24を走査させて計測してもよい。

本発明に係る第2実施形態のインプリント装置2について、図7を参照しながら説明する。図7は、第2実施形態のインプリント装置2を示す概略図である。第2実施形態のインプリント装置2は、第1方向(例えばY方向)に沿ってライン状に配列された複数の光源22aを有する硬化部22を含む。そして、基板上のインプリント材20を硬化させる際、撮像部24の走査方向(第2方向(例えばX方向)に走査部25によって硬化部22を走査させる。このように硬化部22および走査部25を構成することは、基板上のインプリント材20を部分的に硬化させる場合に有利である。

第2実施形態では、パターン領域11aの中央部からモールド11とインプリント材20とを徐々に接触させる例について説明したが、それに限られるものではない。例えば、図10に示すように、パターン領域11aの端部からモールド11とインプリント材20とを接触させる場合においても本発明を適用することができる。図10は、パターン領域11aの端部からモールド11とインプリント材20を接触させる場合における撮像部24によるインプリント材20の撮像を説明するための図である。図10において、左図はインプリント装置2を横(−Y方向側)から見た図であり、右図はインプリント装置2を上(Z方向側)から見た図である。

本発明の実施形態にかかる物品の製造方法は、例えば、半導体デバイス等のマイクロデバイスや微細構造を有する素子等の物品を製造するのに好適である。本実施形態の物品の製造方法は、基板上に供給されたインプリント材に上記のインプリント装置を用いてパターンを形成する工程と、かかる工程でパターンを形成された基板を加工する工程とを含む。更に、かかる製造方法は、他の周知の工程(酸化、成膜、蒸着、ドーピング、平坦化、エッチング、レジスト剥離、ダイシング、ボンディング、パッケージング等)を含む。本実施形態の物品の製造方法は、従来の方法に比べて、物品の性能・品質・生産性・生産コストの少なくとも1つにおいて有利である。

Claims (15)

- モールドを用いて基板上のインプリント材を成形するインプリント装置であって、

前記インプリント材を撮像する撮像部と、

前記モールドと前記インプリント材とが接触している状態で、前記撮像部を走査させながら前記撮像部に前記インプリント材を撮像させ、前記撮像部で得られた画像に基づいて前記インプリント材の成形に関する情報を得る制御部と、

を含むことを特徴とするインプリント装置。 - 前記制御部は、前記モールドと前記インプリント材との接触面積を拡げていく過程における複数のタイミングの各々で、前記モールドが接触している前記インプリント材を、前記撮像部を走査させながら前記撮像部に撮像させ、前記撮像部で得られた画像に基づいて前記情報を得る、ことを特徴とする請求項1に記載のインプリント装置。

- 前記制御部は、前記モールドのパターン領域の端部から前記モールドと前記インプリント材との接触面積を拡げていく場合において、前記接触面積の拡がりに追従するように前記撮像部を走査させながら、前記モールドが接触している前記インプリント材を前記撮像部に撮像させ、前記撮像部で得られた画像に基づいて前記情報を得る、ことを特徴とする請求項1に記載のインプリント装置。

- 前記撮像部の撮像領域における長手方向の長さは、前記モールドのパターン領域の幅より長く、

前記制御部は、前記長手方向と異なる方向に前記撮像部を走査させながら、前記パターン領域が接触している前記インプリント材を前記撮像部に撮像させ、前記撮像部で得られた画像に基づいて前記情報を得る、ことを特徴とする請求項1乃至3のうちいずれか1項に記載のインプリント装置。 - 前記モールドを保持し、且つ前記インプリント材を硬化させる光を通過させるための開口を有するモールド保持部を更に含み、

前記撮像部は、前記開口の内側に配置されている、ことを特徴とする請求項1乃至4のうちいずれか1項に記載のインプリント装置。 - 前記インプリント材に光を照射し、前記インプリント材を硬化させる硬化部を更に含み、

前記制御部は、前記モールドが接触しており且つ前記硬化部によって硬化された前記インプリント材を、前記撮像部を走査させながら前記撮像部に撮像させ、前記撮像部で得られた画像に基づいて前記情報を得る、ことを特徴とする請求項1乃至5のうちいずれか1項に記載のインプリント装置。 - 前記制御部は、前記撮像部の走査方向に前記硬化部を走査させながら前記硬化部に前記インプリント材を硬化させる、ことを特徴とする請求項6に記載のインプリント装置。

- 前記制御部は、前記硬化部の走査に追従するように前記撮像部を走査させる、ことを特徴とする請求項7に記載のインプリント装置。

- 前記制御部は、前記撮像部と前記硬化部との間隔が一定に保たれるように前記撮像部を走査させる、ことを特徴とする請求項8に記載のインプリント装置。

- 前記撮像部は、前記撮像部の走査方向において前記硬化部を挟み込むように配置された第1撮像部および第2撮像部を含む、ことを特徴とする請求項7乃至9のうちいずれか1項に記載のインプリント装置。

- 前記制御部は、共通のガイドレールに沿って前記撮像部および前記硬化部を走査させる、ことを特徴とする請求項7乃至10のうちいずれか1項に記載のインプリント装置。

- 前記モールドに設けられたマークと前記基板に設けられたマークとを検出する検出部を更に含み、

前記撮像部は、前記モールドに対する走査において前記モールドと前記検出部との間を通過するように配置されている、ことを特徴とする請求項1乃至11のうちいずれか1項に記載のインプリント装置。 - 前記モールドのパターン領域の全体が収まる視野を有し、前記基板を観察する観察部を更に含む、ことを特徴とする請求項1乃至12のうちいずれか1項に記載のインプリント装置。

- 前記情報は、前記モールドと前記基板との間における異物の混入に関する情報、および前記モールドのパターンにおける前記インプリント材の充填に関する情報のうち少なくとも1つを含む、ことを特徴とする請求項1乃至13のうちいずれか1項に記載のインプリント装置。

- 請求項1乃至14のうちいずれか1項に記載のインプリント装置を用いて基板にパターンを形成する工程と、

前記工程でパターンを形成された前記基板を加工する工程と、

を含むことを特徴とする物品の製造方法。

Priority Applications (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016132779A JP6799397B2 (ja) | 2015-08-10 | 2016-07-04 | インプリント装置、および物品の製造方法 |

| US15/224,911 US10011057B2 (en) | 2015-08-10 | 2016-08-01 | Imprint apparatus, and method of manufacturing article |

| KR1020197002514A KR102241655B1 (ko) | 2015-08-10 | 2017-01-26 | 임프린트 장치 및 물품 제조 방법 |

| PCT/JP2017/002625 WO2018008174A1 (ja) | 2015-08-10 | 2017-01-26 | インプリント装置、および物品の製造方法 |

| TW106103720A TWI737675B (zh) | 2015-08-10 | 2017-02-03 | 壓印裝置及物品之製造方法 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015158495 | 2015-08-10 | ||

| JP2015158495 | 2015-08-10 | ||

| JP2016132779A JP6799397B2 (ja) | 2015-08-10 | 2016-07-04 | インプリント装置、および物品の製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2017038042A JP2017038042A (ja) | 2017-02-16 |

| JP2017038042A5 JP2017038042A5 (ja) | 2019-07-25 |

| JP6799397B2 true JP6799397B2 (ja) | 2020-12-16 |

Family

ID=57994655

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2016132779A Active JP6799397B2 (ja) | 2015-08-10 | 2016-07-04 | インプリント装置、および物品の製造方法 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US10011057B2 (ja) |

| JP (1) | JP6799397B2 (ja) |

| KR (1) | KR102241655B1 (ja) |

| TW (1) | TWI737675B (ja) |

| WO (1) | WO2018008174A1 (ja) |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6188382B2 (ja) * | 2013-04-03 | 2017-08-30 | キヤノン株式会社 | インプリント装置および物品の製造方法 |

| JP5960198B2 (ja) * | 2013-07-02 | 2016-08-02 | キヤノン株式会社 | パターン形成方法、リソグラフィ装置、リソグラフィシステムおよび物品製造方法 |

| US10353299B2 (en) * | 2016-06-01 | 2019-07-16 | Canon Kabushiki Kaisha | Lithography method, determination method, information processing apparatus, storage medium, and method of manufacturing article |

| JP7222623B2 (ja) * | 2018-07-23 | 2023-02-15 | キヤノン株式会社 | パターン形成方法および物品製造方法 |

| US11107678B2 (en) * | 2019-11-26 | 2021-08-31 | Canon Kabushiki Kaisha | Wafer process, apparatus and method of manufacturing an article |

| KR102227885B1 (ko) * | 2020-06-02 | 2021-03-15 | 주식회사 기가레인 | 패턴 정렬 가능한 전사 장치 |

| JP7494037B2 (ja) * | 2020-07-15 | 2024-06-03 | キヤノン株式会社 | 情報処理装置、判定方法、検査装置、成形装置、および物品の製造方法 |

| JP7407465B2 (ja) | 2022-03-04 | 2024-01-04 | 株式会社菊水製作所 | 成形品処理システム |

Family Cites Families (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB2432029A (en) * | 2005-11-02 | 2007-05-09 | Crime Scene Invest Equipment L | Imprint identification system using image scanner calibration |

| US7854867B2 (en) * | 2006-04-21 | 2010-12-21 | Molecular Imprints, Inc. | Method for detecting a particle in a nanoimprint lithography system |

| US7815824B2 (en) * | 2008-02-26 | 2010-10-19 | Molecular Imprints, Inc. | Real time imprint process diagnostics for defects |

| US8345242B2 (en) * | 2008-10-28 | 2013-01-01 | Molecular Imprints, Inc. | Optical system for use in stage control |

| JP5173944B2 (ja) | 2009-06-16 | 2013-04-03 | キヤノン株式会社 | インプリント装置及び物品の製造方法 |

| JP5455583B2 (ja) | 2009-11-30 | 2014-03-26 | キヤノン株式会社 | インプリント装置 |

| JP5539011B2 (ja) * | 2010-05-14 | 2014-07-02 | キヤノン株式会社 | インプリント装置、検出装置、位置合わせ装置、及び物品の製造方法 |

| JP5597031B2 (ja) * | 2010-05-31 | 2014-10-01 | キヤノン株式会社 | リソグラフィ装置及び物品の製造方法 |

| JP5576822B2 (ja) * | 2011-03-25 | 2014-08-20 | 富士フイルム株式会社 | モールドに付着した異物の除去方法 |

| JP6039222B2 (ja) * | 2011-05-10 | 2016-12-07 | キヤノン株式会社 | 検出装置、検出方法、インプリント装置及びデバイス製造方法 |

| JP6071221B2 (ja) * | 2012-03-14 | 2017-02-01 | キヤノン株式会社 | インプリント装置、モールド、インプリント方法及び物品の製造方法 |

| JP6140990B2 (ja) * | 2012-11-30 | 2017-06-07 | キヤノン株式会社 | 測定装置、インプリントシステム、測定方法及びデバイス製造方法 |

| JP6083340B2 (ja) * | 2013-07-12 | 2017-02-22 | 富士通株式会社 | 化合物半導体装置及びその製造方法 |

| JP6119474B2 (ja) * | 2013-07-12 | 2017-04-26 | 大日本印刷株式会社 | インプリント装置及びインプリント方法 |

| JP6282069B2 (ja) | 2013-09-13 | 2018-02-21 | キヤノン株式会社 | インプリント装置、インプリント方法、検出方法及びデバイス製造方法 |

| JP6415120B2 (ja) | 2014-06-09 | 2018-10-31 | キヤノン株式会社 | インプリント装置及び物品の製造方法 |

| JP6403627B2 (ja) * | 2015-04-14 | 2018-10-10 | キヤノン株式会社 | インプリント装置、インプリント方法及び物品の製造方法 |

-

2016

- 2016-07-04 JP JP2016132779A patent/JP6799397B2/ja active Active

- 2016-08-01 US US15/224,911 patent/US10011057B2/en active Active

-

2017

- 2017-01-26 WO PCT/JP2017/002625 patent/WO2018008174A1/ja not_active Ceased

- 2017-01-26 KR KR1020197002514A patent/KR102241655B1/ko active Active

- 2017-02-03 TW TW106103720A patent/TWI737675B/zh active

Also Published As

| Publication number | Publication date |

|---|---|

| KR20190022763A (ko) | 2019-03-06 |

| US20170043511A1 (en) | 2017-02-16 |

| WO2018008174A1 (ja) | 2018-01-11 |

| US10011057B2 (en) | 2018-07-03 |

| KR102241655B1 (ko) | 2021-04-19 |

| JP2017038042A (ja) | 2017-02-16 |

| TW201802873A (zh) | 2018-01-16 |

| TWI737675B (zh) | 2021-09-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6799397B2 (ja) | インプリント装置、および物品の製造方法 | |

| JP6360287B2 (ja) | リソグラフィ装置、位置合わせ方法、および物品の製造方法 | |

| US9442370B2 (en) | Imprinting method, imprinting apparatus, and device manufacturing method | |

| KR101597387B1 (ko) | 검출기, 임프린트 장치 및 물품 제조 방법 | |

| CN104614937B (zh) | 压印设备 | |

| TWI625761B (zh) | 壓印設備及製造物件的方法 | |

| JP2015029070A (ja) | パターン形成方法、リソグラフィ装置、リソグラフィシステムおよび物品製造方法 | |

| KR101573572B1 (ko) | 임프린트 장치, 물품 제조 방법 및 패턴 전사 방법 | |

| KR20200055079A (ko) | 임프린트 장치 및 물품의 제조 방법 | |

| JP2019062164A (ja) | インプリント装置、インプリント方法、インプリント材の配置パターンの決定方法、および物品の製造方法 | |

| KR102867554B1 (ko) | 임프린트 방법, 전처리 장치, 임프린트용 기판 및 기판의 제조 방법 | |

| JP6792669B2 (ja) | パターン形成方法、リソグラフィ装置、リソグラフィシステムおよび物品製造方法 | |

| TW202040645A (zh) | 計測裝置、圖案形成裝置及物品之製造方法 | |

| JP2018010927A (ja) | インプリント装置、インプリント方法、及び物品の製造方法 | |

| JP6209903B2 (ja) | 検査方法、ナノインプリント用モールド製造方法、ナノインプリント方法、および、検査装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20190619 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20190619 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20200413 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20200605 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20201023 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20201120 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 6799397 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |