JP6708184B2 - ガスセンサ素子及びガスセンサ - Google Patents

ガスセンサ素子及びガスセンサ Download PDFInfo

- Publication number

- JP6708184B2 JP6708184B2 JP2017159692A JP2017159692A JP6708184B2 JP 6708184 B2 JP6708184 B2 JP 6708184B2 JP 2017159692 A JP2017159692 A JP 2017159692A JP 2017159692 A JP2017159692 A JP 2017159692A JP 6708184 B2 JP6708184 B2 JP 6708184B2

- Authority

- JP

- Japan

- Prior art keywords

- gas sensor

- protective layer

- corner portion

- sensor element

- gas

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N27/00—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means

- G01N27/26—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means by investigating electrochemical variables; by using electrolysis or electrophoresis

- G01N27/403—Cells and electrode assemblies

- G01N27/406—Cells and probes with solid electrolytes

- G01N27/407—Cells and probes with solid electrolytes for investigating or analysing gases

- G01N27/4077—Means for protecting the electrolyte or the electrodes

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N27/00—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means

- G01N27/26—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means by investigating electrochemical variables; by using electrolysis or electrophoresis

- G01N27/403—Cells and electrode assemblies

- G01N27/406—Cells and probes with solid electrolytes

- G01N27/4067—Means for heating or controlling the temperature of the solid electrolyte

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N27/00—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means

- G01N27/26—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means by investigating electrochemical variables; by using electrolysis or electrophoresis

- G01N27/403—Cells and electrode assemblies

- G01N27/406—Cells and probes with solid electrolytes

- G01N27/407—Cells and probes with solid electrolytes for investigating or analysing gases

- G01N27/4071—Cells and probes with solid electrolytes for investigating or analysing gases using sensor elements of laminated structure

- G01N27/4072—Cells and probes with solid electrolytes for investigating or analysing gases using sensor elements of laminated structure characterized by the diffusion barrier

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N27/00—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means

- G01N27/26—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means by investigating electrochemical variables; by using electrolysis or electrophoresis

- G01N27/403—Cells and electrode assemblies

- G01N27/406—Cells and probes with solid electrolytes

- G01N27/407—Cells and probes with solid electrolytes for investigating or analysing gases

- G01N27/409—Oxygen concentration cells

Description

本発明は、かかる背景に鑑みてなされたものであり、より被水が生じやすい環境においても、応答性と耐被水性とを両立可能な保護層を備えるガスセンサ素子及びガスセンサを提供しようとするものである。

カバー体(S1)の内側に収容されて、被測定ガス中の特定ガス成分を検出するガスセンサ素子(1)であって、

長手方向(X)の一端面(21)側の端部にガス検知部(20)を有する、長板状の素子本体(2)と、上記素子本体の上記一端面側の端部外周を覆って設けられる、多孔質の保護層(3)と、を備えており、

上記保護層は、上記一端面及び上記一端面に連なる複数の側面(22)のうち、隣り合う2つの面を含む断面において、上記2つの面が交わる素子角部(23)と対向する外表面(31)が、角部(4)を有する形状であり、

上記角部は、使用環境にて被測定ガスに含まれる水滴(W)の想定直径(D)と、上記2つの面を含む断面における上記角部の有効長(L)との比率(D/L)が、1.5以上であり、かつ、上記2つの面を含む断面において、上記角部の両側に連なる上記外表面の2つの面(32、33、321、331)のなす角度が鋭角である、ガスセンサ素子にある。

カバー体(S1)の内側に収容されて、被測定ガス中の特定ガス成分を検出するガスセンサ素子(1)であって、

長手方向(X)の一端面(21)側の端部にガス検知部(20)を有する、長板状の素子本体(2)と、上記素子本体の上記一端面側の端部外周を覆って設けられる、多孔質の保護層(3)と、を備えており、

上記保護層は、上記一端面及び上記一端面に連なる複数の側面(22)のうち、隣り合う2つの面を含む断面において、上記2つの面が交わる素子角部(23)と対向する外表面(31)が、角部(4)を有する形状であり、

上記角部は、使用環境にて上記カバー体を通過する被測定ガスに含まれる水滴(W)の想定直径(D)と、上記2つの面を含む断面における上記角部の有効長(L)との比率(D/L)が、1.5以上であり、かつ、上記想定直径は、上記カバー体から上記保護層に至る経路によって規定され水滴量が10μL以下の上記水滴の直径に相当する、ガスセンサ素子にある。

本発明のさらに他の態様は、

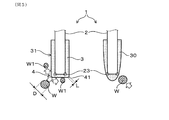

上記ガスセンサ素子の外周を支持する筒状ハウジング(H)をさらに備え、上記ハウジングの一端側に取付けられる上記カバー体内に、上記保護層が設けられる上記ガスセンサ素子の一端側が収容されると共に、上記カバー体に設けられた通孔(S13、S14)を介して、被測定ガスが上記カバー体内に導入される、ガスセンサにある。

なお、特許請求の範囲及び課題を解決する手段に記載した括弧内の符号は、後述する実施形態に記載の具体的手段との対応関係を示すものであり、本発明の技術的範囲を限定するものではない。

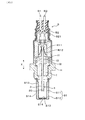

以下に、ガスセンサ素子及びガスセンサに係る実施形態について、図1〜図6を参照して説明する。図1、図2に示されるガスセンサ素子1は、図3に示されるガスセンサSの主要部を構成し、筒状のインシュレータIに挿通された状態で、その外周が筒状ハウジングHに支持される。ガスセンサSは、例えば、自動車用エンジンの排ガス浄化システムに適用することができ、ガスセンサ素子1は、被測定ガスである排ガス中の特定ガス濃度を検出する。具体的には、酸素濃度を検出する酸素センサや、酸素濃度に基づいて空燃比(すなわち、A/F)を検出する空燃比センサ等に用いることができる。

ガスセンサ素子1に形成される保護層3及び角部4の詳細構成については、後述する。

保護層3は、セラミックス粒子間に多数の気孔が存在する多孔質体からなり、所望の気孔率となるように調整されている。セラミックス粒子は、例えば、アルミナ等の絶縁性セラミックスからなる。固体電解質体11は、例えば、ジルコニア系の固体電解質からなり、ヒータ基板18、基準ガス室形成層17、固体電解質体11、多孔質拡散抵抗層14、遮蔽層15は、例えば、アルミナ、スピネル等の絶縁性セラミックスからなる。

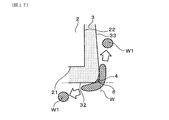

図1の左図において、保護層3は、素子本体2の先端面21側の端部の外周を覆って、ほぼ均一な厚さで形成されている。すなわち、保護層3は、先端面21の全体を層状に被覆すると共に、これに連なる複数の側面22の端部を層状に被覆しており、先端面21の先端側に位置する端面32と、複数の側面22の側方に位置する側面33とが接続する位置に、角部4が形成される。保護層3の外形は、素子本体2の外形と概略相似形状をなしており、保護層3は、その厚さ分だけ素子本体2よりも大きくなっている。

このような保護層3は、後述するように、型成形方法により、製作することができる。

図8に示すように、保護層3の角部4は、例えば、C面形状とすることができる。角部4は、その内側に位置する素子角部23を二等分する線Aの延長線上にあり、線Aの延長線と保護層3の外表面31との交点cを含む、概略平面状の表面が、水滴接触表面41となっている。水滴接触表面41は、交点cを基準として、素子本体2の側面22へ向かう方向に屈曲する、形状変化点aを有すると共に、先端面21側へ向かう方向に屈曲する、形状変化点bを有している。

図12に示すように、素子本体2の表面に保護層3を設ける方法として、型成形方法を採用することができる。(1)に示す工程では、まず、容器状の成形型100に、保護層3を構成するセラミックス材料を含むスラリ200を注入する。成形型100は、例えば、割り子構造の2つの型101、102からなり、2つの型101、102の衝合部に形成される中空部103が、保護層3の外形に対応する形状となっている。ここでは、2つの型101、102の底面内周縁部をC面状に形成して、内側面から底面へ向けて内向きに傾斜する角部104形状としている。

上記した方法により製作したガスセンサ素子1のサンプルについて、保護層3の角部4の形状による耐被水性への影響を評価した。ガスセンサ素子1は、保護層3の角部4をC面形状とすると共に(例えば、図9参照)、その有効長Lを変更した複数のサンプルを製作し、それぞれについて、以下の被水試験を行った。このとき、水滴Wの想定直径Dに相当する2種類の水滴量と組み合わせることにより、角部4の有効長Lと水滴Wの想定直径Dとの比率D/Lを変更した。

保護層3の層厚:0.15mm

保護層3の長手方向長:10mm

角部4の屈曲角度:150°

制御温度:750℃

素子本体2の長手方向長:約50mm

このとき、水滴量に相当する水滴直径を、想定直径Dとみなして、比率D/Lを算出し、水滴Wの分裂との関係を調べて、結果を表1に示した(すなわち、実施例1〜3、比較例1〜2)。判定は、水滴Wの全てが保護層3に吸収された場合を、分裂無とし、水滴Wの一部が保護層3に吸収されなかった場合には、分裂有とした。

IL変化率10%超:不可

IL変化率5%超10%以下:可

IL変化率5%以下:良

ここで、IL変化率は、被水による素子割れの程度を判定するためのものである。素子割れが生じるとガス検知部20へのガス流入量が増加して、センサ電流ILが増加すること、ただし、センサ電流ILの測定バラツキが最大で10%程度存在すると考えられることから、これを考慮して、IL変化率が10%を超える場合を、不可とした。また、センサ電流ILの増加がほとんどない場合として、IL変化率が5%以下である場合を、良とし、測定バラツキの範囲内にある場合を、可とした。

次に、上記試験例1と同様にして製作したガスセンサ素子1のサンプルについて、角部4の有効長Lと、角部4における保護層3の層厚tとの比率L/tを変化させて、素子割れへの影響を評価した。図14に示すように、ガスセンサ素子1のサンプルは、角部4の有効長Lが比較的小さくなるようにし(例えば、約0.9mm程度)、これに対して保護層3の層厚tを増減させることにより、これらの比率L/tを10以下の範囲で変化させた。

被水試験は、上記試験例1と同様にして行い、水滴Wの滴下量を3μLとして、IL変化率から素子割れの有無を判定した。さらに、素子割れが無いと判定された場合には、滴下量を徐々に増加させて、素子割れと判定されるまで、すなわち、IL変化率が不可となるまで、繰り返し被水試験を行って、結果を、図15に示した。

ガスセンサ素子及びガスセンサに係る実施形態2について、図16〜図18を参照して説明する。上記実施形態1におけるガスセンサ素子1は、保護層3を、直方体形状の素子本体2と概略相似の直方体形状の外形としたが、必ずしも対向する2つの面が平行に配置されていなくてもよい。例えば、保護層3は、端面32又は側面33が、素子本体2の先端面21又は側面22に対して傾斜していてもよく、端面32と側面33とのなす角度は、直角でなくてもよい。

本形態におけるガスセンサ素子1及びガスセンサSの基本構造は、上記実施形態1と同様であり、説明を省略する。

なお、実施形態2以降において用いた符号のうち、既出の実施形態において用いた符号と同一のものは、特に示さない限り、既出の実施形態におけるものと同様の構成要素等を表す。

図20に示すように、(1)に示す工程において、容器状の成形型100は、割り子構造の2つの型101、102からなり、2つの型101、102の衝合部に形成される中空部103が、保護層3の外形に対応する形状となっている。ここでは、2つの型101、102の内側面105を、それぞれ底面側へ向けて末広がりとなる傾斜面に形成し、さらに、底面内周縁部をC面状に形成して、内側面から底面へ向けて内向きに傾斜する角部104形状としている。

次に、上記した方法で製作したガスセンサ素子1のサンプルについて、保護層3の端面32と側面33のなす角度θを変化させて、素子割れへの影響を評価した。ガスセンサ素子1のサンプルは、角部4の有効長Lを約0.9mmとし、保護層3の端面32と側面33の一方又は両方を傾斜させることにより、角度θを鈍角又は鋭角となるようにした(すなわち、実施例4、5)。角部4における保護層3の層厚tは、0.15mmとした。

被水試験は、上記試験例2と同様にして行い、水滴Wの滴下量を3μLから徐々に増加させてIL変化率を算出し、素子割れが生じない(すなわち、IL変化率が5%以下)と判定される最大水滴量を調べた。結果を、表2に示す。

ガスセンサ素子及びガスセンサに係る実施形態3について、図21を参照して説明する。上記各実施形態に示したガスセンサ素子1において、保護層3に撥水性を付与することにより、耐被水性をさらに向上させることができる。保護層3に撥水性を付与するには、例えば、上述した特許文献1に記載されるように、保護層3を、ライデンフロスト現象を発生可能な構成とする他、表面に疎水性膜を有する構成としてもよい。

本形態におけるガスセンサ素子1及びガスセンサSの基本構造は、上記実施形態1と同様であり、説明を省略する。

次に、上記試験例3と同様の方法で製作したガスセンサ素子1のサンプルについて、保護層3に撥水性を付与して、素子割れへの影響を評価した。ガスセンサ素子1のサンプルは、上記試験例3における実施例4と同様の形状であり、角部4の有効長Lを約0.9mm、保護層3の端面32と側面33のなす角度θを110°の鈍角とした。角部4における保護層3の層厚tは、0.15mmとし、さらに、その保護層3の表面に、耐熱性フッ素樹脂を塗布することにより疎水性膜を形成して、実施例6とした。

被水試験は、上記試験例3と同様にして行い、水滴Wの滴下量を3μLから徐々に増加させてIL変化率を算出し、素子割れが生じない(すなわち、IL変化率が5%以下)と判定される最大水滴量を調べた。結果を、表3に示す。

角部4の有効長Lを約0.9mm、保護層3の端面32と側面33のなす角度θを110°の鈍角とした。角部4における保護層3の層厚tは、0.15mmとした。

1 ガスセンサ素子

2 素子本体

20 ガス検知部

21 先端面(一端面)

3 保護層

31 外表面

32 端面

33 側面

4 角部

Claims (11)

- カバー体(S1)の内側に収容されて、被測定ガス中の特定ガス成分を検出するガスセンサ素子(1)であって、

長手方向(X)の一端面(21)側の端部にガス検知部(20)を有する、長板状の素子本体(2)と、上記素子本体の上記一端面側の端部外周を覆って設けられる、多孔質の保護層(3)と、を備えており、

上記保護層は、上記一端面及び上記一端面に連なる複数の側面(22)のうち、隣り合う2つの面を含む断面において、上記2つの面が交わる素子角部(23)と対向する外表面(31)が、角部(4)を有する形状であり、

上記角部は、使用環境にて被測定ガスに含まれる水滴(W)の想定直径(D)と、上記2つの面を含む断面における上記角部の有効長(L)との比率(D/L)が、1.5以上であり、かつ、上記2つの面を含む断面において、上記角部の両側に連なる上記外表面の2つの面(32、33、321、331)のなす角度が鋭角である、ガスセンサ素子。 - カバー体(S1)の内側に収容されて、被測定ガス中の特定ガス成分を検出するガスセンサ素子(1)であって、

長手方向(X)の一端面(21)側の端部にガス検知部(20)を有する、長板状の素子本体(2)と、上記素子本体の上記一端面側の端部外周を覆って設けられる、多孔質の保護層(3)と、を備えており、

上記保護層は、上記一端面及び上記一端面に連なる複数の側面(22)のうち、隣り合う2つの面を含む断面において、上記2つの面が交わる素子角部(23)と対向する外表面(31)が、角部(4)を有する形状であり、

上記角部は、使用環境にて上記カバー体を通過する被測定ガスに含まれる水滴(W)の想定直径(D)と、上記2つの面を含む断面における上記角部の有効長(L)との比率(D/L)が、1.5以上であり、かつ、上記想定直径は、上記カバー体から上記保護層に至る経路によって規定され水滴量が10μL以下の上記水滴の直径に相当する、ガスセンサ素子。 - 上記角部は、上記素子角部を二等分する線(A)の延長線に位置していると共に、上記延長線と、上記保護層の外表面(31)との交点(c)を含む水滴接触表面(41)を有しており、

上記角部の有効長は、上記2つの面を含む断面における上記水滴接触表面の両端間距離である、請求項1又は2に記載のガスセンサ素子。 - 上記水滴接触表面は、上記交点を基準として、上記2つの面のそれぞれへ向かう方向に、形状変化点(a、b)を有しており、上記形状変化点にて上記水滴接触表面の両端が規定される、請求項3に記載のガスセンサ素子。

- 上記水滴接触表面は、平面状又は曲面状である、請求項3又は4に記載のガスセンサ素子。

- 上記角部の有効長は、1.2mm未満である、請求項1〜5のいずれか1項に記載のガスセンサ素子。

- 上記角部の有効長と、上記角部における上記保護層の層厚(t)との比率(L/t)が、6以下である、請求項1〜6のいずれか1項に記載のガスセンサ素子。

- 上記角部は、上記2つの面に対向する上記保護層の2つの面(32、33)の少なくとも一方より外方に突出している、請求項1〜7のいずれか1項に記載のガスセンサ素子。

- 上記角部の有効長は、0.8mm以上1.0mm未満である、請求項1〜8のいずれか1項に記載のガスセンサ素子。

- 上記保護層は、撥水性を有する、請求項1〜9のいずれか1項に記載のガスセンサ素子。

- 請求項1〜10のいずれか1項に記載のガスセンサ素子を備えるガスセンサ(S)であって、

上記ガスセンサ素子の外周を支持する筒状ハウジング(H)をさらに備え、上記ハウジングの一端側に取付けられる上記カバー体内に、上記保護層が設けられる上記ガスセンサ素子の一端側が収容されると共に、上記カバー体に設けられた通孔(S13、S14)を介して、被測定ガスが上記カバー体内に導入される、ガスセンサ。

Priority Applications (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2017159692A JP6708184B2 (ja) | 2017-08-22 | 2017-08-22 | ガスセンサ素子及びガスセンサ |

| PCT/JP2018/030770 WO2019039455A1 (ja) | 2017-08-22 | 2018-08-21 | ガスセンサ素子及びガスセンサ |

| DE112018004731.8T DE112018004731T5 (de) | 2017-08-22 | 2018-08-21 | Gassensorelement und Gassensor |

| CN201880053981.2A CN111051870B (zh) | 2017-08-22 | 2018-08-21 | 气体传感器元件及气体传感器 |

| US16/786,082 US11714062B2 (en) | 2017-08-22 | 2020-02-10 | Gas sensor element and gas sensor |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2017159692A JP6708184B2 (ja) | 2017-08-22 | 2017-08-22 | ガスセンサ素子及びガスセンサ |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2019039692A JP2019039692A (ja) | 2019-03-14 |

| JP2019039692A5 JP2019039692A5 (ja) | 2019-11-21 |

| JP6708184B2 true JP6708184B2 (ja) | 2020-06-10 |

Family

ID=65439330

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2017159692A Active JP6708184B2 (ja) | 2017-08-22 | 2017-08-22 | ガスセンサ素子及びガスセンサ |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US11714062B2 (ja) |

| JP (1) | JP6708184B2 (ja) |

| CN (1) | CN111051870B (ja) |

| DE (1) | DE112018004731T5 (ja) |

| WO (1) | WO2019039455A1 (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7195996B2 (ja) * | 2019-03-29 | 2022-12-26 | 日本碍子株式会社 | ガスセンサのセンサ素子 |

| JP7284088B2 (ja) * | 2019-12-26 | 2023-05-30 | 日本碍子株式会社 | ガスセンサのセンサ素子 |

| JP2022012739A (ja) * | 2020-07-02 | 2022-01-17 | パナソニックIpマネジメント株式会社 | ガスセンサ装置 |

Family Cites Families (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007206082A (ja) * | 2002-02-28 | 2007-08-16 | Ngk Spark Plug Co Ltd | セラミックヒータ、積層型ガスセンサ素子及びその製造方法、並びに積層型ガスセンサ素子を備えるガスセンサ |

| US8168053B2 (en) * | 2006-01-23 | 2012-05-01 | Denso Corporation | Gas sensing member used for gas sensor and method of manufacturing the member |

| JP2008058297A (ja) * | 2006-08-04 | 2008-03-13 | Ngk Spark Plug Co Ltd | ガスセンサ |

| JP5344675B2 (ja) * | 2007-10-17 | 2013-11-20 | 日本特殊陶業株式会社 | ガスセンサ |

| JP4996527B2 (ja) * | 2008-04-14 | 2012-08-08 | 日本特殊陶業株式会社 | 積層型ガスセンサ素子及びガスセンサ |

| JP4762338B2 (ja) * | 2008-12-22 | 2011-08-31 | 株式会社日本自動車部品総合研究所 | ガスセンサ素子及びこれを備えたガスセンサ |

| JP5387555B2 (ja) * | 2010-09-27 | 2014-01-15 | 株式会社デンソー | ガスセンサ素子及びガスセンサ |

| JP5218602B2 (ja) * | 2011-05-27 | 2013-06-26 | 株式会社デンソー | ガスセンサ素子及びその製造方法、並びにガスセンサ |

| JP5560296B2 (ja) * | 2012-03-06 | 2014-07-23 | 日本特殊陶業株式会社 | ガスセンサ |

| JP6444764B2 (ja) * | 2014-03-28 | 2018-12-26 | 日本碍子株式会社 | ガスセンサの製造方法及びガスセンサ |

| JP6573767B2 (ja) | 2014-03-28 | 2019-09-11 | 日本碍子株式会社 | 膜接合構造体の製法 |

| JP6530620B2 (ja) * | 2014-03-28 | 2019-06-12 | 日本碍子株式会社 | 膜接合構造体の製法 |

| JP6475074B2 (ja) * | 2014-07-18 | 2019-02-27 | トヨタ自動車株式会社 | ガスセンサ素子 |

| JP6477022B2 (ja) | 2015-03-02 | 2019-03-06 | 株式会社デンソー | ガスセンサ素子の製造方法 |

| JP2017159692A (ja) | 2016-03-07 | 2017-09-14 | トヨタ自動車株式会社 | 車両用入力装置 |

-

2017

- 2017-08-22 JP JP2017159692A patent/JP6708184B2/ja active Active

-

2018

- 2018-08-21 WO PCT/JP2018/030770 patent/WO2019039455A1/ja active Application Filing

- 2018-08-21 CN CN201880053981.2A patent/CN111051870B/zh active Active

- 2018-08-21 DE DE112018004731.8T patent/DE112018004731T5/de active Pending

-

2020

- 2020-02-10 US US16/786,082 patent/US11714062B2/en active Active

Also Published As

| Publication number | Publication date |

|---|---|

| DE112018004731T5 (de) | 2020-06-04 |

| JP2019039692A (ja) | 2019-03-14 |

| US20200173957A1 (en) | 2020-06-04 |

| CN111051870A (zh) | 2020-04-21 |

| WO2019039455A1 (ja) | 2019-02-28 |

| US11714062B2 (en) | 2023-08-01 |

| CN111051870B (zh) | 2023-02-17 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP2224221B1 (en) | Temperature sensor | |

| JP6708184B2 (ja) | ガスセンサ素子及びガスセンサ | |

| JP6475074B2 (ja) | ガスセンサ素子 | |

| JP6761369B2 (ja) | ガスセンサ素子 | |

| JP6857051B2 (ja) | ガスセンサ素子およびガスセンサ | |

| WO2019155866A1 (ja) | ガスセンサ | |

| JP6308054B2 (ja) | ガスセンサ素子組立体 | |

| US10379077B2 (en) | Gas sensor element | |

| JP6693486B2 (ja) | ガスセンサ素子及びガスセンサ | |

| JP6686408B2 (ja) | ガスセンサ | |

| JP4683118B2 (ja) | ガスセンサ | |

| KR20180097583A (ko) | 측정 가스 챔버 내의 측정 가스의 적어도 하나의 특성을 검출하기 위한 센서 소자 | |

| JP4826460B2 (ja) | ガスセンサ素子及びこれを用いたガスセンサ | |

| JP6493133B2 (ja) | ガスセンサ | |

| CN114026413A (zh) | 气体传感器及其制造方法 | |

| JP5287795B2 (ja) | ガスセンサ | |

| JP6885885B2 (ja) | ガスセンサ素子およびガスセンサ | |

| JP7068138B2 (ja) | ガス検出素子およびガスセンサ | |

| JP2011064585A (ja) | ガスセンサ | |

| US20070084725A1 (en) | Oxygen sensor | |

| CN106990151A (zh) | 用于废气传感器的传感器元件 | |

| CN111492235A (zh) | 传感器元件和气体传感器 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20191009 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20191009 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20200421 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20200504 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 6708184 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |