CN111051870B - 气体传感器元件及气体传感器 - Google Patents

气体传感器元件及气体传感器 Download PDFInfo

- Publication number

- CN111051870B CN111051870B CN201880053981.2A CN201880053981A CN111051870B CN 111051870 B CN111051870 B CN 111051870B CN 201880053981 A CN201880053981 A CN 201880053981A CN 111051870 B CN111051870 B CN 111051870B

- Authority

- CN

- China

- Prior art keywords

- gas sensor

- protective layer

- corner

- sensor element

- gas

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N27/00—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means

- G01N27/26—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means by investigating electrochemical variables; by using electrolysis or electrophoresis

- G01N27/403—Cells and electrode assemblies

- G01N27/406—Cells and probes with solid electrolytes

- G01N27/407—Cells and probes with solid electrolytes for investigating or analysing gases

- G01N27/4077—Means for protecting the electrolyte or the electrodes

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N27/00—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means

- G01N27/26—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means by investigating electrochemical variables; by using electrolysis or electrophoresis

- G01N27/403—Cells and electrode assemblies

- G01N27/406—Cells and probes with solid electrolytes

- G01N27/4067—Means for heating or controlling the temperature of the solid electrolyte

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N27/00—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means

- G01N27/26—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means by investigating electrochemical variables; by using electrolysis or electrophoresis

- G01N27/403—Cells and electrode assemblies

- G01N27/406—Cells and probes with solid electrolytes

- G01N27/407—Cells and probes with solid electrolytes for investigating or analysing gases

- G01N27/4071—Cells and probes with solid electrolytes for investigating or analysing gases using sensor elements of laminated structure

- G01N27/4072—Cells and probes with solid electrolytes for investigating or analysing gases using sensor elements of laminated structure characterized by the diffusion barrier

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N27/00—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means

- G01N27/26—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means by investigating electrochemical variables; by using electrolysis or electrophoresis

- G01N27/403—Cells and electrode assemblies

- G01N27/406—Cells and probes with solid electrolytes

- G01N27/407—Cells and probes with solid electrolytes for investigating or analysing gases

- G01N27/409—Oxygen concentration cells

Landscapes

- Chemical & Material Sciences (AREA)

- Life Sciences & Earth Sciences (AREA)

- Health & Medical Sciences (AREA)

- Physics & Mathematics (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Electrochemistry (AREA)

- Molecular Biology (AREA)

- Analytical Chemistry (AREA)

- Biochemistry (AREA)

- General Health & Medical Sciences (AREA)

- General Physics & Mathematics (AREA)

- Immunology (AREA)

- Pathology (AREA)

- Measuring Oxygen Concentration In Cells (AREA)

Abstract

检测被测定气体中的特定气体成分的气体传感器元件(1),具备:长板状的元件主体(2),在长度方向(X)的前端面(21)侧的端部具有气体感测部(20);以及多孔质的保护层(3),将上述元件主体的上述一端面侧的端部外周覆盖而设置;上述保护层,在包括上述一端面及与上述一端面相连的多个侧面(22)中的相邻2个面的截面中,上述2个面交叉的元件角部(23)所面对的外表面(31)是具有角部(4)的形状;上述角部,在使用环境下被测定气体所包含的水滴(W)的设想直径(D)、与上述截面中的上述角部的有效长(L)之间的比率(D/L)是1.5以上。

Description

相关申请的相互参照

本申请基于2017年8月22日提出申请的日本专利申请第2017-159692号,这里引用其记载内容。

技术领域

本发明涉及被多孔质的保护层覆盖的气体传感器元件及具备气体传感器元件的气体传感器。

背景技术

汽车引擎的排气系统中,配设有用来检测特定的排出气体的气体传感器,通过进行基于气体传感器的检测结果的燃烧控制等,实现了减排。气体传感器具有收容在罩体内的长板状的气体传感器元件,气体传感器元件被在外表面设置的多孔质的保护层保护,以免于水滴及有害物质的侵入。气体传感器元件在设置气体感测部的元件主体中内置加热器部而构成。

例如,如在专利文献1中记载的那样,通常,利用浸泡(dip)法等,将气体传感器元件的元件主体浸渍到浆状的保护层材料中,从而形成多孔质的保护层。由该方法形成的保护层具有大致圆形或椭圆形的外形而将元件主体的外周整体包围,具有曲面状的外表面。

此外,在专利文献1中,为了提高保护层的疏水性、抑制水滴的渗入,提出了将保护层的热传导率及表示热传导率和密度和比热的关系的物性值规定为规定的数值范围的技术。

现有技术文献

专利文献

专利文献1:日本特开2016-29360号公报

发明概要

另一方面,为了对应于逐年变得严格的排放限制及燃耗改善的要求而追求响应性的改善,例如需要将气体传感器的搭载位置及罩体的通孔径等向提高响应性的方向变更。但是,如果为了容易将气流取入而将罩体的通孔径增大,则向罩体内侵入的水滴径也变大。在此情况下,从耐覆水性的观点出发,希望使保护层更厚,但如果保护层较厚,则在保护层内通过的气流被阻碍,响应性反而下降。

并且,专利文献1那样的形状的保护层难以整体均匀地形成,特别是在担心元件破裂的元件角部,保护层容易变薄。此外,因为外表面呈曲面状,所以与水滴的接触面积变大,水滴容易被吸收。为此,如果使与元件角部对应的保护层较厚,则整体的层厚进一步变厚,不容易提高响应性。

这样,为了提高响应性,将元件主体覆盖的保护层较薄是比较好的,为了提高耐覆水性,保护层较厚是比较好的,存在这样的相反的关系,希望兼顾响应性和耐覆水性。

发明内容

本发明的目的在于,提供具备在更容易发生覆水的环境下也能够兼顾响应性和耐覆水性的保护层的气体传感器元件及气体传感器。

本发明的一技术方案是一种气体传感器元件,是检测被测定气体中的特定气体成分的气体传感器元件(1),具备在长度方向的一端面侧的端部具有气体感测部的长板状的元件主体、和将上述元件主体的上述一端面侧的端部外周覆盖而设置的多孔质的保护层;上述保护层,在包括上述一端面及与上述一端面相连的多个侧面中的相邻2个面的截面中,上述2个面交叉的元件角部所面对的外表面是具有角部的形状;上述角部,在使用环境下被测定气体所包含的水滴的设想直径D、与包括上述2个面的截面中的上述角部的有效长L的比率D/L是1.5以上。

本发明的另一技术方案是一种气体传感器,具备支承上述气体传感器元件的外周的筒状壳体和安装在上述筒状壳体的一端侧的罩体;在上述罩体内,收容设有上述保护层的上述气体传感器元件的一端侧,并且经由设于上述罩体的通孔将被测定气体向上述罩体内导入。

发明效果

上述结构的气体传感器元件中,将元件主体覆盖的保护层具有与元件角部对应的角部,表示角部的大小的规定截面中的有效长与水滴的设想直径的比率为规定值以下。具体而言,判明了以下情况,即:该比率是1.5以上时,到达气体传感器元件的表面的水滴与角部接触而分裂。由此,分裂了的水滴从角部离开,从而被角部吸收的水滴量大幅减小,所以能够抑制水滴到达位于角部内方的元件角部。

这样,通过设置与元件角部对应的规定的角部,保护层的覆水压迫降低,能够不使保护层的厚度增大地使耐覆水性提高。使用这样的气体传感器元件的气体传感器中,罩体的通孔的配置及大小不因为气体传感器元件的保护而受到制约,例如能够增大罩体的通孔径而使气体导入量增加。因而,能够响应性良好地检测被测定气体中的特定气体成分。

如以上这样,根据上述技术方案,能够提供具备在更容易发生覆水的环境下也能够兼顾响应性和耐覆水性的保护层的气体传感器元件及气体传感器。

附图说明

关于本发明的上述目的及其他目的、特征及优点,一边参照附图一边通过下述详细的记述会更加明确。

图1是实施方式1的气体传感器元件的概略图及其主要部分放大图。

图2是实施方式1的气体传感器元件的整体概略图。

图3是实施方式1的具备气体传感器元件的气体传感器的整体剖视图。

图4是表示实施方式1的气体传感器元件的主要部分结构的放大立体图。

图5是用来将实施方式1的气体传感器元件的作用效果与以往结构进行比较而说明的示意图。

图6是表示实施方式1的气体传感器元件的气体感测部的构造的剖视图。

图7是表示以往的气体传感器元件的保护层与水滴的接触状态的示意图。

图8是表示实施方式1的气体传感器元件的保护层的结构的重要部分放大剖视图。

图9是用来说明实施方式1的气体传感器元件的保护层的作用效果的重要部分放大剖视图。

图10是表示实施方式1的气体传感器元件的保护层的其他形状例的重要部分放大剖视图。

图11是表示实施方式1的气体传感器元件的保护层的其他形状例的重要部分放大剖视图。

图12是实施方式1的气体传感器元件的制造工序图。

图13是用来说明试验例1的覆水试验方法的气体传感器元件的重要部分放大剖视图。

图14是用来说明试验例1的气体传感器元件的保护层的结构的重要部分放大图。

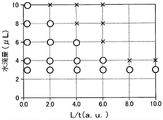

图15是表示试验例1的L/t与滴下的水滴量的关系的图。

图16是表示实施方式2的气体传感器元件的保护层的结构的重要部分放大剖视图。

图17是表示实施方式2的气体传感器元件的保护层的其他形状例的重要部分放大剖视图。

图18是表示实施方式2的气体传感器元件的保护层的其他形状例的重要部分放大剖视图。

图19是表示实施方式2的气体传感器元件的保护层的其他形状例的重要部分放大剖视图。

图20是实施方式2的气体传感器元件的制造工序图。

图21是表示实施方式3的气体传感器元件的保护层的结构的重要部分放大剖视图。

具体实施方式

(实施方式1)

以下,参照图1~图6对气体传感器元件及气体传感器的实施方式进行说明。图1、图2所示的气体传感器元件1构成图3所示的气体传感器S的主要部分,在被插通于筒状的隔绝体(insulator)I的状态下,其外周被筒状壳体H支承。气体传感器S例如能够应用于汽车用引擎的排气净化系统,气体传感器元件1检测作为被测定气体的排气中的特定气体浓度。具体而言,能够用于检测氧浓度的氧传感器、基于氧浓度检测空燃比(即,A/F)的空燃比传感器等。

在图1、图2中,气体传感器元件1具备长板状的元件主体2和对元件主体2的表面进行保护的多孔质的保护层3。元件主体2将隔绝体I的轴向作为长度方向(即,图2的上下方向)X而被保持在其内侧,在长度方向X的一端面即前端面21侧(例如,参照图1)的端部具有气体感测部20。元件主体2例如如图4所示,能够做成矩形截面的长方体形状。

保护层3将从隔绝体I突出的元件主体2的前端面21侧的端部外周以层状覆盖而设置。在包括元件主体2的前端面21及与前端面21相连的多个侧面22中的相邻的2个面的截面中,与由这2个面交叉出的元件角部23对置的保护层3的外表面31成为具有角部4的形状。例如,在图1中放大表示的纵截面中,表示了由前端面21和与其相连的1个侧面22交叉出的元件角部23,在其外侧,在保护层3的端面32与侧面33交叉的外表面31设有有效长L的角部4。优选的是,保护层3的角部4位于将元件主体2的元件角部23二等分的线A的延长线上。

气体传感器S例如被安装于排气管,在被暴露于作为被测定气体的排气中的环境下使用,将气体传感器元件1的元件主体2覆盖的保护层3对元件主体2进行保护,以免受排气中包含的冷凝水及有害物质的影响。此时,通过适当地设定保护层3的角部4的形状及大小、特别是使得在使用环境下包含在排气中的水滴W(例如,参照图5)的设想直径D相对于角部4的有效长L的比率D/L成为1.5以上,从而能够使接触的水滴W分裂而使耐覆水性提高。这里,有效长L是L>0。

具体而言,角部4在位于元件角部23外侧的表面具有水滴接触表面41。水滴接触表面41是在包括元件主体2的相邻的2个面的截面中、包括将元件角部23二等分的线A的延长线与保护层3的外表面31之间的交点c的表面,使与交点c附近接触的水滴W分裂。此时,角部4的有效长L能够设为包括2个面的截面中的、水滴接触表面41的两端间距离。

关于形成于气体传感器元件1的保护层3及角部4的详细结构在后面叙述。

在图3中,气体传感器S具有以气体传感器元件1的长度方向X(即,图中的上下方向)为轴向的筒状壳体H,在壳体H内插通保持着气体传感器元件1。气体传感器S将具有气体感测部20的气体传感器元件1的一端侧作为前端侧(即,图的下端侧),将其相反侧作为基端侧(即,图的上端侧)。在壳体H的前端侧,安装着作为罩体的元件罩S1,气体传感器元件1的前端部从壳体H突出,被收容在元件罩S1内。同样,在壳体H的基端侧(即,图的上端侧)安装着大气侧罩S2,气体传感器元件1的基端部从壳体H突出,被收容在大气侧罩S2内。

元件罩S1是内外双重的有底筒状,以将气体传感器元件1的前端部的周围包围的方式配置。在元件罩S1的内侧罩S11和外侧罩S12,分别在侧面及底面设置作为排气的导出导入孔的通孔S13、S14。穿过了通孔S13、S14的排气当到达气体传感器元件1的表面时,经由保护层3而被取入到内部。在筒状的大气侧罩S2,设有在外周侧面开口而作为大气孔的通孔S21,将大气取入到内部。

气体传感器元件1的中间部外周被保持在收容于壳体H内的筒状的隔绝体I的内侧,在隔绝体I的基端侧开口与气体传感器元件1之间填充着封固玻璃I1。隔绝体I的中间大径部被支承在壳体H的阶差部上,在隔绝体I的外周面与壳体H的内周面之间填充滑石粉末I2,通过隔着筒状绝缘部件I3将壳体H的基端薄壁部铆接从而将隔绝体I固定。

在大气侧罩S2的基端开口部,绝缘保持着与未图示的外部的引擎控制部连接的多个引线R1、R2。引线R1、R2的前端侧设有端子部R11、R12,与在气体传感器元件1的基端部设置的未图示的电极端子部电连接。此外,如图4所示,气体传感器元件1在元件主体2的前端面21侧内置有加热器部5。加热器部5包括加热器电极51和通电用的导体部52,通过来自外部的通电使加热器电极51发热,由此能够将元件主体2的与气体感测部20对应的部位加热到激活温度。

在图6中,气体传感器元件1的气体感测部20例如具有氧化物离子传导性的固体电解质体11、在固体电解质体11的被测定气体侧的面上设置并经由多孔质扩散阻力层14而被导入被测定气体的被测定气体侧电极12、以及在固体电解质体11的基准气体侧的面上设置并面向基准气体室10的基准气体侧电极13。在多孔质扩散阻力层14的与固体电解质体11相反侧的面上层叠着致密的遮蔽层15,形成在侧部外表面露出的气体导入口16。

在形成基准气体室10的基准气体室形成层17,在与固体电解质体11相反侧的面上层叠着加热器基板53,在加热器基板53内埋设加热器电极51而构成加热器部5。将这些加热器基板53、基准气体室形成层17、固体电解质体11、多孔质扩散阻力层14、遮蔽层15依次层叠而形成元件主体2。

另外,这里将元件主体2做成长方形截面形状,但也可以是多边形截面形状。例如,也可以代替如图示那样做成直角的角部而将气体感测部20侧或加热器部5侧的侧端部做成相对于层叠方向倾斜的倾斜面,并做成六边形或八边形等的截面形状。在这样的情况下,也与各元件角部23对应而分别形成保护层3的角部4。

保护层3由在陶瓷粒子间存在许多气孔的多孔质体构成,被调整为希望的气孔率。陶瓷粒子例如由氧化铝等绝缘性陶瓷构成。固体电解质体11例如由氧化锆类的固体电解质构成,加热器基板53、基准气体室形成层17、固体电解质体11、多孔质扩散阻力层14、遮蔽层15例如由氧化铝、尖晶石等绝缘性陶瓷构成。

由此,在气体感测部20,在经由多孔质扩散阻力层14向被测定气体侧电极12导入排气、并在与被导入大气的基准气体室10侧的基准气体侧电极13之间施加规定电压的情况下,传感器输出呈现与氧浓度对应的临界电流特性。利用这一点,能够得到与排气中的氧浓度对应的空燃比信号。

接着,对保护层3的详细构造进行说明。

在图1的左图中,保护层3将元件主体2的前端面21侧的端部的外周覆盖,以大致均匀的厚度形成。即,保护层3将前端面21的整体以层状覆盖,并且将与其相连的多个侧面22的端部以层状覆盖,在位于前端面21的前端侧的端面32与位于多个侧面22的侧方的侧面33相连接的位置,形成角部4。保护层3的外形呈与元件主体2的外形大致相似的形状,保护层3相应于其厚度而比元件主体2大。

具体而言,在图4中,关于与元件主体2的前端面21对应的、保护层3的端面32和与端面32相连的多个侧面33,在这些端面32及侧面33中的任意的相邻的2面之间,形成角部4。例如,在保护层3的矩形的端面32中,沿着在外周端缘部的4个边与和这4个边相连的4个侧面33的端缘部之间的连接部,在与长度方向X正交的方向上具有分别以直线状延伸的角部4。同样,在保护层3的矩形的侧面33中,沿着相邻2个侧面的侧端缘部彼此的连接部,在长度方向X上具有分别以直线状延伸的角部4。

此时,如在图5的左图中示意地表示的那样,通过使角部4的水滴接触表面41相对于到达气体传感器元件1的表面的水滴W而言充分小,能够使水滴W在角部4分裂。具体而言,当水滴W的设想直径D与角部4的有效长L(例如,水滴接触表面41的两端间距离)的比率D/L是1.5以上时能得到该效果。由此,从水滴W分裂出的水滴W1向水滴接触表面41的外侧移动,抑制水滴W的全部量被角部4吸收的情况。因而,能够大幅地降低覆水压迫,保护对于覆水最弱的元件角部23,得到防止元件破裂的效果。

另一方面,如在图5的右图中比较表示的那样,设有以往的保护层30的气体传感器元件1中,保护层30的外表面整体呈曲面状。在此情况下,与到达保护层30的外表面的水滴W的接触面积变大,不仅水滴W容易被吸收,而且在与元件角部23对应的部位,层厚变薄。因此,如图7的左图所示,在附着于保护层30的水滴W的直径较小的情况下,即使其全部量被吸收,也不会到达元件主体2。但是,如图7的右图所示,如果水滴W的直径更大,则被吸收的水滴W容易到达层厚较薄的元件角部23。

在气体传感器S工作时,通过对上述图4所示的气体传感器元件1的加热器部5通电,加热到气体感测部20的激活温度,保护层3的表面温度例如为400℃~600℃。这里,如果较大的水滴W附着而从外表面31渗入到内部,则在保护层3内产生热膨胀差,应力集中于元件角部23,有可能引起元件破裂。

因此,气体传感器元件1将元件角部23的外侧用具有角部4的保护层3覆盖,优选的是,在将元件角部23二等分的线A的延长线上配置角部4的水滴接触表面41,使水滴W分裂。这样,水滴接触表面41具有与设想的水滴W对应的大小即可,通过对应于元件主体2的元件角部23而配置,能够将元件角部23可靠地保护。

这样的保护层3如后述那样,能够通过模塑成形方法来制作。

通过图8~图10对这些角部4的具体形状例进行说明。

如图8所示,保护层3的角部4例如能够做成C面形状。角部4处于将位于其内侧的元件角部23二等分的线A的延长线上,包括线A的延长线与保护层3的外表面31的交点c的大致平面状的表面成为水滴接触表面41。水滴接触表面41具有以交点c为基准向朝向元件主体2的侧面22的方向弯曲的形状变化点a,并且具有向朝向前端面21侧的方向弯曲的形状变化点b。

此时,形状变化点a、b为图8所示的纵截面中的、水滴接触表面41的两端的点,形状变化点a、b间的直线距离成为角部4与水滴W接触时的有效长L。形状变化点a或形状变化点b越是靠近交点c则有效长L越小,角部4越小。交点c也可以与形状变化点a或形状变化点b一致,也可以处于与形状变化点a、b的两者大致一致的位置。在此情况下,角部4的有效长L变得极小。

保护层3的外表面31也可以是从交点c朝向保护层3的端面32侧或侧面33侧而具有多个形状变化点的形状。在此情况下,也由距交点c最近的形状变化点a、b规定水滴接触表面41。另外,所述的向朝向前端面21或侧面22的方向弯曲,优选的是如图8那样,在多个平坦的表面相连接的弯曲部处其弯曲角度为150°左右或其以下,能够将该弯曲部作为形状变化点。此外,保护层3的端面32或侧面33的外表面31也可以不必须仅由平坦的面形成。

在图8中,关于保护层3的端面32与1个侧面33相交叉的角部4,图示了其一个截面,但在连续的角部4的不同的截面中也形成了同样的水滴接触表面41。此外,在端面32与其他侧面33、或者侧面33彼此相交叉的角部4,也同样形成了有效长L的水滴接触表面41。优选的是,关于任一个角部4,其水滴接触表面41的有效长L都设定为,使得与预料在使用环境下与排气一起到达角部4的水滴W的设想直径D的比率D/L为1.5以上。在保护层3的多个角部4,各自的有效长L既可以大致一定,也可以不同。此外,对于连续的1个角部4,其截面形状及有效长L希望大致一定,但也可以局部性地不同。

如图9所示,当设想直径D的水滴W与角部4的水滴接触表面41碰撞时,在比率D/L是1.5以上的情况下,能得到使水滴W分裂的效果。比率D/L越是比1.5大,例如在设定了某个设想直径D的情况下,角部4的有效长L越小,与水滴W的接触面积越小,使水滴W分裂的效果越高。此外,通过使水滴接触表面41相对于水滴W的大小而言变得更小,被角部4吸收的水滴量减少,分裂而成为更小径的水滴W1从角部4的水滴接触表面41迅速离开,所以能够大幅地减小覆水量。

在配置气体传感器S的使用环境下,到达气体传感器元件1的水滴W的大小通常被收容气体传感器元件1的元件罩S1的通孔S13、S14所限制。即,到达气体传感器元件1的水滴W的设想直径D依赖于元件罩S1的通孔S13、S14的孔径的大小以及内罩S11与外罩S12的间隙而决定,通常大于通孔S13、S14的最小径。此外,在对气体传感器S要求响应性的情况下,通孔S13、S14的直径有变大的趋向,设想直径D也变大。因而,可以按每个气体传感器S,根据使用环境,基于穿过元件罩S1的水滴W的平均径及最大径的预测值或试验值等来设定设想直径D。此外,能够基于设想直径D设定角部4的水滴接触表面41的形状,以成为规定的比率D/L。

优选的是,将比率D/L设为2.0以上,此外,角部4的有效长L可以设为不到1.0mm。例如,如果是在排气净化系统中使用的通常的气体传感器S,则通过以使有效长L不到1.0mm的方式形成角部4,能够使比率D/L成为2.0以上,使设想的水滴W在水滴接触表面41分裂。由此,抑制水滴W向保护层3的内部的侵入,保护元件角部23的效果提高,能够防止元件破裂。

此外,关于保护层3,可以调整这些有效长L或层厚t,以使角部4的有效长L与该角部4处的保护层3的层厚t的比率L/t成为6以下。角部4处的层厚t用对应的元件角部23与保护层3的外表面31的最短距离、即延长将元件角部23二等分的线A而得到的交点c与元件角部23之间的距离来表示。比率L/t是6以下,越小则层厚t对于角部4的有效长L而言相对越大,抑制被角部4吸收的水滴W到达元件角部23的效果提高。或者,由于角部4的有效长L对于层厚t而言相对变小,所以在角部4使水滴W分裂的效果提高。

如在图10中作为变形例表示的那样,保护层3的角部4例如还能够做成R面形状。在此情况下,角部4也处于将位于其内侧的元件角部23二等分的线A的延长线上,包括线A的延长线与保护层3的外表面31之间的交点c的曲面状的表面成为水滴接触表面41。水滴接触表面41,以交点c为基准而具有形状向朝向元件主体2的侧面22的方向急变的形状变化点a,并且具有形状向朝向前端面21侧的方向急变的形状变化点b。这里,形状变化点a、b例如如图示那样,在保护层3的外表面31中,是曲面状的水滴接触表面41与平面状的端面32或侧面33之间的连接点。

此时,形状变化点a、b成为图10所示的纵截面中的水滴接触表面41的两端的点,形状变化点a、b间的直线距离成为角部4与水滴W接触时的有效长L。在R面形状的情况下,也与C面形状同样,形状变化点a或形状变化点b越是接近于交点c,有效长L越小,角部4越小。此外,交点c既可以与形状变化点a或形状变化点b一致,也可以处于与形状变化点a、b的两者大致一致的位置。保护层3的外表面31是从交点c朝向保护层3的端面32侧或侧面33侧而具有多个形状变化点的形状的情况下,同样地,由距交点c最近的形状变化点a、b规定水滴接触表面41。

或者,还能够如在图11中作为其他变形例而表示的那样,将保护层3的角部4做成比端面32或侧面33向外侧突出的凸形状。在此情况下,角部4也处于将位于其内侧的元件角部23二等分的线A的延长线上,能够同样地定义。具体而言,包括线A的延长线与保护层3的外表面31之间的交点c的平面状的表面成为水滴接触表面41。水滴接触表面41,以交点c为基准而具有向朝向元件主体2的侧面22的方向弯曲的形状变化点a,并且具有向朝向前端面21侧的方向弯曲的形状变化点b。

此时,形状变化点a、b为图11所示的纵截面中的水滴接触表面41的两端的点,形状变化点a、b间的直线距离为角部4与水滴W接触时的有效长L。形状变化点a或形状变化点b越是接近于交点c,有效长L越小,角部4越小。此外,交点c既可以与形状变化点a或形状变化点b一致,也可以处于与形状变化点a、b的两者大致一致的位置。

保护层3的外表面31也可以是从交点c朝向保护层3的端面32侧或侧面33侧而具有多个形状变化点的形状。例如,图示的凸形状的角部4在从形状变化点a朝向侧面33的方向上还具有向内方弯曲的形状变化点d。在此情况下,也同样由距交点c最近的形状变化点a、b规定水滴接触表面41。

在图10、图11所示的角部4,也以使水滴W的设想直径D与有效长L的比率D/L成为1.5以上的方式形成水滴接触表面41。优选的是,以使得与保护层3的层厚t的比率L/t成为6以下的方式,相对于设想直径D设定有效长L及层厚t,从而能得到同样的效果。

接着,对气体传感器元件1的制造方法进行说明。

如图12所示,作为在元件主体2的表面设置保护层3的方法,能够采用模塑成形方法。在(1)所示的工序中,首先,向容器状的成形模100注入包含构成保护层3的陶瓷材料的浆200。成形模100例如包括分型模构造的2个模101、102,在2个模101、102的对接部形成的中空部103成为与保护层3的外形对应的形状。这里,将2个模101、102的底面内周缘部形成为C面状,做成从内侧面朝向底面向内倾斜的角部104形状。

浆200是对成为保护层3的陶瓷材料添加无机粘合剂、凝固剂等而构成的保护层形成材料。在(2)所示的工序中,从中空部的上部开口,将元件主体2向这样的被注入了浆200的成形模100插入,在用未图示的夹具等定位保持的状态下,使浆200暂时硬化。然后,在(3)所示的工序中,将2个模101、102打开,将被暂时硬化了的浆200覆盖的元件主体2取出,进行烧结(例如1000℃),形成保护层3。

作为硬化方法,除了热干燥的方法以外,还能够使用对浆200添加UV树脂或热硬化树脂等硬化剂并进行UV照射或加热硬化的方法。这样,在采用模塑成形方法的情况下,由于能够预先在成形模100中设置与保护层3的角部4对应的形状的角部104,所以能够将具有希望的形状的角部4的保护层3精度良好地形成。或者,也能够在使用不具有C面状的角部104的成形模100将保护层3成形后,通过切削加工等形成角部4,能够加工为任意的形状。

(试验例1)

对于通过上述方法制作的气体传感器元件1的试样,评价了保护层3的角部4的形状对耐覆水性的影响。关于气体传感器元件1,制作将保护层3的角部4做成C面形状(例如,参照图9)并且变更了有效长L的多个试样,分别进行了以下的覆水试验。此时,通过与对应于水滴W的设想直径D的两种水滴量组合,从而变更了角部4的有效长L与水滴W的设想直径D的比率D/L。

如图13所示,将气体传感器元件1用未图示的夹具固定以使保护层3的角部4位于上端部,在对加热器部5通电而加热到规定的控制温度的状态下,将规定量的水滴W从上方向角部4滴下,从而进行了覆水试验。加热器部5的控制温度、气体传感器元件1的保护层3的层厚、保护层3的长度方向长、角部4的水滴接触表面41的两端处的弯曲角度、元件主体2的尺寸是以下这样的。

保护层3的层厚:0.15mm

保护层3的长度方向长:10mm

角部4的弯曲角度:150°

控制温度:750℃

元件主体2的长度方向长:约50mm

使用高速摄像机,目视判定将水滴W的滴下量(即水滴量)设为2μL或3μL、将角部4的有效长L在0.82mm~1.22mm的范围中变更时的水滴W的分裂的有无,从而进行了评价(例如,高速摄像机条件:10000fps)。

此时,将对应于水滴量的水滴直径视为设想直径D,计算比率D/L,调查与水滴W的分裂的关系,将结果表示在表1中(即,实施例1~3,比较例1~2)。将水滴W全部被保护层3吸收了的情况判定设为无分裂,将水滴W的一部分没有被保护层3吸收的情况判定为有分裂。

此外,对于实施例1-3、比较例1-2,分别调查了覆水试验前后的气体传感器元件1的IL变化率,将结果一并表示在表1中。IL变化率是将气体传感器元件1使用具有规定的气体组成的试验用气体来测定从气体感测部20输出的传感器电流IL、并计算覆水试验前后的传感器电流IL的变化率而得到的,如以下这样进行了评价。

IL变化率超过10%:不可

IL变化率超过5%且在10%以下:可

IL变化率在5%以下:良好

这里,IL变化率用来判定由覆水带来的元件破裂的程度。如果发生元件破裂,则朝向气体感测部20的气体流入量增加,传感器电流IL增加,但是,可以认为传感器电流IL的测定偏差最大存在10%左右,所以考虑这一点,将IL变化率超过10%的情况设为“不可”。此外,作为几乎没有传感器电流IL的增加的情况,将IL变化率是5%以下的情况设为“良好”,将处于测定偏差的范围内的情况设为“可”。

[表1]

表1表明,在比率D/L不到1.5、角部4的有效长L为1.2mm以上而相对于水滴W而言比较大的比较例1、2中,不发生水滴W的分裂。此外,在水滴量较少、为2μL(即,对应于D=1.57mm)的比较例1中,IL变化率是“可”,成为容许范围内,但在水滴量更多、为3μL(即,对应于D=1.79mm)的比较例2中,IL变化率为“不可”,认为发生了元件破裂。相对于此,实施例1~3中,比率D/L是1.5以上,都确认到水滴W的分裂。此外,角部4的有效长L是1.0mm以上的实施例1中,IL变化率为“可”,角部4的有效长L是不到1.0mm的实施例2、3中,IL变化率为“良好”。

由此可知,如果比率D/L是1.5以上,则在角部4能够使水滴W分裂,在水滴量比较多的情况下,也能够抑制水滴W的吸收而防止元件破裂。此外,优选的是,通过将角部4的有效长L设为不到1.0mm,能够使比率D/L成为2.0左右至其以上,能够促进水滴W的分裂,降低覆水压迫,良好地保持IL变化率。

(试验例2)

接着,对于与上述试验例1同样地制作出的气体传感器元件1的试样,使角部4的有效长L和角部4处的保护层3的层厚t的比率L/t变化,评价了对于元件破裂的影响。如图14所示,关于气体传感器元件1的试样,使角部4的有效长L比较小(例如,约0.9mm左右),相对于此,使保护层3的层厚t增减,从而使它们的比率L/t在10以下的范围中变化。

覆水试验与上述试验例1同样地进行,将水滴W的滴下量设为3μL,根据IL变化率判定了元件破裂的有无。进而,在判定为没有元件破裂的情况下,使滴下量逐渐增加,反复进行覆水试验直到被判定为元件破裂、即直到IL变化率成为不可,将结果表示在图15中。

图15表明,在水滴量为3μL的情况下,比率L/t是10以下的范围的试样都没有发生元件破裂。可知即使水滴量增加到4μL,在比率L/t为6以下的区域也不发生元件破裂,能得到充分的耐覆水性。如果水滴量超过4μL,则比率L/t越小,发生元件破裂的水滴量越多。

这样,优选的是,调整角部4的有效长L和角部4处的保护层3的层厚t,以使比率L/t成为6以下。此时,角部4的有效长L越小,向保护层3的水滴W的吸收量越小,层厚t越大,从与角部4接触的水滴W向其内侧的元件角部23的冷热传输越降低。因而,比率L/t越小,向元件角部23的应力越减小,元件破裂被抑制而耐久性提高。

(实施方式2)

参照图16~图18对气体传感器元件及气体传感器的实施方式2进行说明。上述实施方式1的气体传感器元件1将保护层3做成了与长方体形状的元件主体2大致相似的长方体形状的外形,但也可以不必须将对置的2个面平行地配置。例如,保护层3的端面32或侧面33也可以相对于元件主体2的前端面21或侧面22倾斜,端面32与侧面33所成的角度也可以不是直角。

本方式的气体传感器元件1及气体传感器S的基本构造与上述实施方式1是同样的,省略说明。

另外,关于实施方式2以后使用的标号中的、与在先前实施方式中使用过的标号相同的标号,只要没有特别表示,就表示与先前实施方式中的标号同样的构成要素等。

如图16所示,例如,能够使保护层3的端面32和侧面33两者相对于元件主体2的前端面21和侧面22成为倾斜面。这里,将保护层3的端面32和侧面33分别做成向远离角部4的方向末端扩大的倾斜面,端面32与侧面33所成的角度θ为钝角。在此情况下,也能够通过将角部4的有效长L相对于水滴W的设想直径D适当地设定而得到同样的效果。

如在图17中作为变形例而表示的那样,也能够使端面32和侧面33的一方相对于对置的前端面21或侧面22成为平行面。这里,将保护层3的端面32与元件主体2的前端面21平行地配置,将保护层3的侧面33相对于元件主体2的侧面22成为倾斜面。优选的是,如图示那样,使保护层3的侧面33成为朝向端面32侧末端扩大的倾斜面,使端面32与侧面33所成的角度θ为锐角。

这样,在角部4分裂的水滴W1容易从端面32或侧面33离开,并且再次与保护层3的外表面31接触的概率下降。此外,由于保护层3的层厚越靠端面32侧越厚,所以有利于使角部4处的层厚t较大、使比率L/t较小。也能够将端面32和侧面33的两者做成朝向角部4侧末端扩大的倾斜面。

如在图18中作为变形例而表示的那样,端面32或侧面33的形状并不限于平坦面或倾斜面,也可以是曲面状,也可以是将它们的多个组合的形状。例如,在图18的左图中,保护层3的端面32为曲面状的凹面。侧面33的在端面32侧的端部(即,图中的下端部)331处的外表面31为平滑的曲面状的凹面。此时,角部4在曲面状的端面32和侧面33的端部331的连接部形成,相对于端面32及侧面33向外方突出,所以在角部4分裂后的水滴W1容易离开,此外不易再接触。

如图18的中图所示,也能够将端面32做成将平坦面与倾斜面组合而成的凹面。在此情况下,成为侧面33侧的端部321朝向外方而末端扩大的倾斜面,在与作为平坦面的侧面33之间的连接部形成角部4。此外,如在图18中右图所示,也可以将端面32做成平坦面,在与曲面状的侧面33的端部331之间的连接部形成角部4。

进而,如在图19的左图中作为变形例而表示的那样,关于在与2个侧面33的连接部处形成的角部4,也能够将2个侧面33做成曲面状的凹面。如图19的右图所示,还能够将2个侧面33做成组合了平坦面与倾斜面的凹面。在此情况下,在作为倾斜面的2个侧面33的端部331的连接部形成角部4。无论在哪种情况下,形成在2个侧面33之间的角部4、或形成在端部331之间的角部4都比2个侧面33向外方突出,所以在角部4处分裂了的水滴W1容易离开,此外不易再接触。

这样,保护层3即使端面32或侧面33的整体不为倾斜面或凹面,只要在角部4的两侧相连的2个面为锐角,就也能得到同样的效果。即,只要作为保护层3的外表面31的端面32或侧面33的一部分成为朝向角部4向外方扩大的倾斜面或曲面就可以。

这样的形状的气体传感器元件1也与上述实施方式1同样地,例如能够通过模塑成形方法来制作。

如图20所示,在(1)所示的工序中,容器状的成形模100包括分型模构造的2个模101、102,在2个模101、102的对接部形成的中空部103成为与保护层3的外形对应的形状。这里,将2个模101、102的内侧面105分别形成为朝向底面侧而末端扩大的倾斜面,进而将底面内周缘部形成为C面状,做成从内侧面朝向底面而向内倾斜的角部104形状。

向这样的成形模100注入包含构成保护层3的陶瓷材料的浆200,接着,在(2)所示的工序中,向被注入了浆200的成形模100插入元件主体2,用未图示的夹具等定位保持,使浆200暂时硬化。然后,在(3)所示的工序中,将2个模101、102打开,取出被暂时硬化了的浆200覆盖的元件主体2,进行烧结(例如1000℃),能够形成保护层3。

(试验例3)

接着,对于用上述方法制作出的气体传感器元件1的试样,使保护层3的端面32与侧面33所成的角度θ变化,评价了对于元件破裂的影响。关与气体传感器元件1的试样,通过将角部4的有效长L设为约0.9mm、并使保护层3的端面32和侧面33的一方或双方倾斜,从而使角度θ成为钝角或锐角(即,实施例4、5)。角部4处的保护层3的层厚t设为0.15mm。

覆水试验与上述试验例2同样地进行,使水滴W的滴下量从3μL逐渐增加而计算IL变化率,调查了被判定为不发生元件破裂(即,IL变化率为5%以下)的最大水滴量。将结果表示在表2中。

[表2]

| 实施例号 | L[mm] | 角度θ[°] | 水滴量[μL] |

| 实施例4 | 0.918 | 110 | 3 |

| 实施例5 | 0.920 | 85 | 8 |

表2表明,在保护层3的2个面所成的角度θ是110°的钝角的实施例4中,通过使角部4的有效长L较小而成为约0.9mm,在水滴量较多而成为3μL(即,对应于水滴直径:1.79mm)的情况下,也能够将IL变化率抑制为5%以下。此外,在角度θ是85°的锐角的实施例5中,在水滴量更多而成为8μL(即,对应于水滴直径:2.48mm)的情况下,也能够将IL变化率抑制为5%以下,可知使水滴W分裂,减小吸收量的效果进一步提高。另外,将实施例3、4中的水滴直径设为设想直径D时的比率D/L分别为1.95、2.70。

(实施方式3)

参照图21对气体传感器元件及气体传感器的实施方式3进行说明。在上述各实施方式所示的气体传感器元件1中,通过对保护层3赋予疏水性,能够使耐覆水性进一步提高。为了对保护层3赋予疏水性,例如,除了如上述专利文献1所记载那样将保护层3做成能够发生蒸汽膜(Ledenfrost)现象的结构以外,也可以做成在表面具有疏水性膜的结构。

本方式的气体传感器元件1及气体传感器S的基本构造与上述实施方式1是同样的,省略说明。

具体而言,图21所示的保护层3的结构与上述图16所示的实施方式2是同样的,保护层3的端面32和侧面33分别成为向远离角部4的方向末端扩大的倾斜面,端面32与侧面33所成的角度θ是钝角。在这样的结构中,例如能够通过在保护层3的表面涂敷耐热性氟树脂等而形成疏水性膜,做成疏水性的保护层3。或者,通过将构成保护层3的表层的陶瓷粒子的层做成比较致密的层而提高热传导率,能够赋予疏水性。热传导率优选处于例如0.2~5W/mK的范围,通过提高热传导率,对于水滴W的热流通量增加,能够形成热沸腾的膜而发生蒸汽膜现象。

这样,保护层3具有疏水性,从而当水滴W与角部4碰撞时,向水滴接触表面41固定接触的力变弱,水滴W的速度被维持,所以更容易阻隔液体。因而,抑制了在保护层3的角部4处水滴W被吸收到内部,并且分裂了的水滴W1即使与外表面31再接触也不易被吸收,所以耐覆水性进一步提高。

(试验例4)

接着,关于通过与上述试验例3同样的方法制作的气体传感器元件1的试样,对保护层3赋予疏水性,评价了对元件破裂的影响。气体传感器元件1的试样,是与上述试验例3中的实施例4同样的形状,将角部4的有效长L设为约0.9mm,将保护层3的端面32与侧面33所成的角度θ设为110°的钝角。角部4处的保护层3的层厚t设为0.15mm,进而,在该保护层3的表面,通过涂敷耐热性氟树脂而形成疏水性膜,作为实施例6。

覆水试验与上述试验例3同样地进行,使水滴W的滴下量从3μL逐渐增加而计算IL变化率,调查了被判定为不发生元件破裂(即,IL变化率为5%以下)的最大水滴量。将结果表示在表3中。

将角部4的有效长L设为约0.9mm,将保护层3的端面32与侧面33所成的角度θ设为110°的钝角。角部4处的保护层3的层厚t为0.15mm。

[表3]

| 实施例号 | L[mm] | 疏水性 | 水滴量[μL] |

| 实施例4 | 0.918 | 无 | 3 |

| 实施例6 | 0.925 | 有 | 10 |

表3表明,关于保护层3的2个面所成的角度θ是钝角的实施例4,进一步,在对保护层3赋予了疏水性的实施例6中,在水滴量从3μL(即,对应于水滴直径:1.79mm)到更多的10μL(即,对应于水滴直径:2.68mm)的水滴量中,也能够将IL变化率抑制为5%以下。由此可知,通过使保护层3具有疏水性,使水滴W分裂、降低吸收量的效果进一步提高。另外,将该水滴直径设为设想直径D时的比率D/L为2.90。

另外,本发明并不仅限于各实施方式,在不脱离其主旨的范围中能够进一步构成不同的实施方式。此外,气体传感器元件1及气体传感器S的构造并不限于上述实施方式所示的构造,例如元件罩及其他各部的结构可以根据用途而适当变更。此外,被测定气体并不限于来自汽车引擎的排气,特定气体成分也可以为任意的气体成分。

Claims (9)

1.一种气体传感器元件,收容在包括内侧罩和外侧罩的罩体的内侧,检测经由设于上述内侧罩的内侧罩通孔和设于上述外侧罩的外侧罩通孔而被导入到上述罩体的内侧的被测定气体中的特定气体成分,其特征在于,

具备:

长板状的元件主体,在长度方向的一端面侧的端部具有气体感测部;以及

多孔质的保护层,将上述元件主体的上述一端面侧的端部外周覆盖而设置;

上述保护层,在包括上述一端面及与上述一端面相连的多个侧面中的相邻2个面的截面中,上述2个面交叉出的元件角部所面对的外表面是具有角部的形状;

上述角部,在使用环境下被测定气体所包含的水滴的设想直径、与包括上述2个面的截面中的上述角部的有效长之间的比率是1.5以上,并且,在包括上述2个面的截面中,在上述角部的两侧相连的上述外表面的2个面所成的角度是锐角;

上述设想直径由上述内侧罩通孔和上述外侧罩通孔的孔径的大小以及上述内侧罩与上述外侧罩的间隙决定,根据上述使用环境,基于穿过上述罩体的水滴的平均径及最大径的预测值或试验值来设定上述设想直径;

上述角部位于将上述元件角部二等分的线的延长线,并且具有水滴接触表面,该水滴接触表面包含上述延长线与上述保护层的外表面之间的交点;

上述角部的有效长是包括上述2个面的截面中的上述水滴接触表面的两端间距离。

2.如权利要求1所述的气体传感器元件,其特征在于,

上述水滴接触表面,以上述交点为基准,在朝向上述2个面的每一个的方向上具有形状变化点,由上述形状变化点规定上述水滴接触表面的两端。

3.如权利要求2所述的气体传感器元件,其特征在于,

上述水滴接触表面是平面状或曲面状。

4.如权利要求1所述的气体传感器元件,其特征在于,

上述角部的有效长是不到1.0mm。

5.如权利要求1所述的气体传感器元件,其特征在于,

上述角部的有效长与上述角部处的上述保护层的层厚的比率是6以下。

6.如权利要求1所述的气体传感器元件,其特征在于,

与上述2个面所面对的上述保护层的2个面的至少一方相比,上述角部向外方突出。

7.如权利要求1所述的气体传感器元件,其特征在于,

上述保护层具有疏水性。

8.如权利要求1所述的气体传感器元件,其特征在于,

上述保护层的端面的整体是连续的凹面。

9.一种气体传感器,是具备权利要求1~8中任一项所述的气体传感器元件的气体传感器,其特征在于,

还具备支承上述气体传感器元件的外周的筒状壳体;

在安装在上述壳体的一端侧的上述罩体内,收容设有上述保护层的上述气体传感器元件的一端侧,并且经由设于上述罩体的通孔将被测定气体向上述罩体内导入。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2017-159692 | 2017-08-22 | ||

| JP2017159692A JP6708184B2 (ja) | 2017-08-22 | 2017-08-22 | ガスセンサ素子及びガスセンサ |

| PCT/JP2018/030770 WO2019039455A1 (ja) | 2017-08-22 | 2018-08-21 | ガスセンサ素子及びガスセンサ |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN111051870A CN111051870A (zh) | 2020-04-21 |

| CN111051870B true CN111051870B (zh) | 2023-02-17 |

Family

ID=65439330

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201880053981.2A Active CN111051870B (zh) | 2017-08-22 | 2018-08-21 | 气体传感器元件及气体传感器 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US11714062B2 (zh) |

| JP (1) | JP6708184B2 (zh) |

| CN (1) | CN111051870B (zh) |

| DE (1) | DE112018004731T5 (zh) |

| WO (1) | WO2019039455A1 (zh) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7195996B2 (ja) * | 2019-03-29 | 2022-12-26 | 日本碍子株式会社 | ガスセンサのセンサ素子 |

| JP7179968B2 (ja) * | 2019-03-29 | 2022-11-29 | 日本碍子株式会社 | ガスセンサのセンサ素子 |

| JP7284088B2 (ja) * | 2019-12-26 | 2023-05-30 | 日本碍子株式会社 | ガスセンサのセンサ素子 |

| JP7486123B2 (ja) * | 2020-07-02 | 2024-05-17 | パナソニックIpマネジメント株式会社 | ガスセンサ装置 |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN101413909A (zh) * | 2007-10-17 | 2009-04-22 | 日本特殊陶业株式会社 | 气体传感器 |

| JP2012093330A (ja) * | 2010-09-27 | 2012-05-17 | Denso Corp | ガスセンサ素子及びガスセンサ |

| JP2016095287A (ja) * | 2014-03-28 | 2016-05-26 | 日本碍子株式会社 | ガスセンサの製造方法及びガスセンサ |

Family Cites Families (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007206082A (ja) * | 2002-02-28 | 2007-08-16 | Ngk Spark Plug Co Ltd | セラミックヒータ、積層型ガスセンサ素子及びその製造方法、並びに積層型ガスセンサ素子を備えるガスセンサ |

| US8168053B2 (en) * | 2006-01-23 | 2012-05-01 | Denso Corporation | Gas sensing member used for gas sensor and method of manufacturing the member |

| JP2008058297A (ja) * | 2006-08-04 | 2008-03-13 | Ngk Spark Plug Co Ltd | ガスセンサ |

| JP4996527B2 (ja) * | 2008-04-14 | 2012-08-08 | 日本特殊陶業株式会社 | 積層型ガスセンサ素子及びガスセンサ |

| JP4762338B2 (ja) * | 2008-12-22 | 2011-08-31 | 株式会社日本自動車部品総合研究所 | ガスセンサ素子及びこれを備えたガスセンサ |

| JP5218602B2 (ja) * | 2011-05-27 | 2013-06-26 | 株式会社デンソー | ガスセンサ素子及びその製造方法、並びにガスセンサ |

| JP5560296B2 (ja) * | 2012-03-06 | 2014-07-23 | 日本特殊陶業株式会社 | ガスセンサ |

| JP6573767B2 (ja) | 2014-03-28 | 2019-09-11 | 日本碍子株式会社 | 膜接合構造体の製法 |

| JP6530620B2 (ja) * | 2014-03-28 | 2019-06-12 | 日本碍子株式会社 | 膜接合構造体の製法 |

| JP6475074B2 (ja) * | 2014-07-18 | 2019-02-27 | トヨタ自動車株式会社 | ガスセンサ素子 |

| JP6477022B2 (ja) | 2015-03-02 | 2019-03-06 | 株式会社デンソー | ガスセンサ素子の製造方法 |

| JP2017159692A (ja) | 2016-03-07 | 2017-09-14 | トヨタ自動車株式会社 | 車両用入力装置 |

-

2017

- 2017-08-22 JP JP2017159692A patent/JP6708184B2/ja active Active

-

2018

- 2018-08-21 WO PCT/JP2018/030770 patent/WO2019039455A1/ja active Application Filing

- 2018-08-21 DE DE112018004731.8T patent/DE112018004731T5/de active Pending

- 2018-08-21 CN CN201880053981.2A patent/CN111051870B/zh active Active

-

2020

- 2020-02-10 US US16/786,082 patent/US11714062B2/en active Active

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN101413909A (zh) * | 2007-10-17 | 2009-04-22 | 日本特殊陶业株式会社 | 气体传感器 |

| JP2012093330A (ja) * | 2010-09-27 | 2012-05-17 | Denso Corp | ガスセンサ素子及びガスセンサ |

| JP2016095287A (ja) * | 2014-03-28 | 2016-05-26 | 日本碍子株式会社 | ガスセンサの製造方法及びガスセンサ |

Also Published As

| Publication number | Publication date |

|---|---|

| US20200173957A1 (en) | 2020-06-04 |

| WO2019039455A1 (ja) | 2019-02-28 |

| JP6708184B2 (ja) | 2020-06-10 |

| CN111051870A (zh) | 2020-04-21 |

| US11714062B2 (en) | 2023-08-01 |

| DE112018004731T5 (de) | 2020-06-04 |

| JP2019039692A (ja) | 2019-03-14 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN111051870B (zh) | 气体传感器元件及气体传感器 | |

| EP2224221B1 (en) | Temperature sensor | |

| US9829462B2 (en) | Gas sensor element and gas sensor | |

| EP3029458B1 (en) | Gas sensor element and gas sensor | |

| US8277625B2 (en) | Gas sensing device and gas sensor | |

| CN110998309B (zh) | 气体传感器元件及气体传感器 | |

| WO2019155865A1 (ja) | センサ素子及びガスセンサ | |

| CN111699383B (zh) | 气体传感器 | |

| CN111656177B (zh) | 气体传感器 | |

| KR102687801B1 (ko) | 측정 가스 챔버 내의 측정 가스의 적어도 하나의 특성을 검출하기 위한 센서 소자 | |

| US10379077B2 (en) | Gas sensor element | |

| US20220113276A1 (en) | Gas sensor and method of manufacture thereof | |

| US9594050B2 (en) | A/F sensor element and method of manufacturing the same | |

| CN111492235A (zh) | 传感器元件和气体传感器 | |

| US20180031519A1 (en) | Gas sensor | |

| JP4138741B2 (ja) | 加熱装置 | |

| US11921079B2 (en) | Gas sensor | |

| US20230314364A1 (en) | Gas sensor and casing for containing sensor element | |

| CN111372905A (zh) | 固体电解质、其制造方法、气体传感器 | |

| US20230314365A1 (en) | Gas sensor and casing for containing sensor element | |

| WO2023162385A1 (ja) | ガスセンサ | |

| CN117377873A (zh) | 传感器元件及气体传感器 | |

| CN106990151A (zh) | 用于废气传感器的传感器元件 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PB01 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| GR01 | Patent grant | ||

| GR01 | Patent grant |