JP6209983B2 - ポリエチレン製中空糸膜およびポリエチレン製中空糸膜の製造方法 - Google Patents

ポリエチレン製中空糸膜およびポリエチレン製中空糸膜の製造方法 Download PDFInfo

- Publication number

- JP6209983B2 JP6209983B2 JP2014016974A JP2014016974A JP6209983B2 JP 6209983 B2 JP6209983 B2 JP 6209983B2 JP 2014016974 A JP2014016974 A JP 2014016974A JP 2014016974 A JP2014016974 A JP 2014016974A JP 6209983 B2 JP6209983 B2 JP 6209983B2

- Authority

- JP

- Japan

- Prior art keywords

- hollow fiber

- fiber membrane

- polyethylene

- wall surface

- producing

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Separation Using Semi-Permeable Membranes (AREA)

Description

(2)破断伸度が20%以上であることを特徴とする前記(1)記載のポリエチレン製中空糸膜

(3)0.3μm以上の粒子の除去率が99.9%以上であることを特徴とする前記(1)または(2)記載のポリエチレン製中空糸膜

(4)内径が250〜800μm、膜厚が50〜300μmであることを特徴とする前記(1)乃至(3)いずれかにポリエチレン製中空糸膜

(5)二重環状口金から紡出した溶融ポリエチレン樹脂を冷却区間で固化した後、巻取ることで中空糸とする紡糸工程と、該中空糸を冷延伸した後、所定の温度で加熱しながら熱延伸する延伸工程で多孔化するポリエチレン製中空糸膜の製造方法であって、前記ポリエチレン樹脂が密度0.955g/cm3以上、かつ重量平均分子量300000以上であり、前記二重環状口金と前記冷却区間の間に加熱区間を設けることを特徴とするポリエチレン製中空糸膜の製造方法

(6)前記ポリエチレン樹脂の分子量分布(Mw/Mn)が7以上であることを特徴とする前記(5)記載のポリエチレン製中空糸膜の製造方法

(7)前記加熱区間の加熱温度が50℃以上であることを特徴とする前記(5)または(6)記載のポリエチレン製中空糸膜の製造方法

(8)前記加熱区間を中空糸が走行する時間が2秒以上であることを特徴とする前記(5)乃至(7)いずれかに記載のポリエチレン製中空糸膜の製造方法

(1)中空糸膜表面の走査型電子顕微鏡(SEM)観察

電界放射型走査型電子顕微鏡(日立社製、S−800)で中空糸膜表面の5000倍画像を撮影した。

(2)空孔率

Matrox Inspector2.2(Matrox Electronic Systems Ltd.)で画像処理を行った。画像サイズは655×740ピクセルとした。孔部分を白く、それ以外を黒く反転させ、白い部分のピクセル数を測定した。二値化の境界レベルは、最も白い部分と最も黒い部分の差の中間の値とした。各孔部分でのピクセルの総和(総開孔面積)を画像全体のピクセル数で除し、百分率で表したものを空孔率とした。

尚、画像の解像度は0.028169μm/ピクセルであったので、上記電子顕微鏡画像の面積Sは384.6μm2と算出された。

(3)強伸度

強度および破断伸度に関するデータは、引張試験機(エー・アンド・ディー社製、STA−1150)で測定した。試験条件は、サンプル試長:20mm、引張速度:50mm/分とした。荷重を中空糸膜の断面積で除した数値を強度として算出した。

(4)0.3μm以上の粒子の除去率

300本の中空糸膜をU字状に折り曲げ、円筒ケース内に挿入し、中空糸膜の開口側を接着固定したモジュールを製作し、パーティクルカウンタ(Hach社製A2400)を用いて、開口端側から流量28.3L/分で吸引した。測定粒子径0.3μm以上の設定とし、28.3L/分での吸引時の大気中の粒子数が10000個以上となるように測定環境を調整し、開口端側から排出される粒子数をカウントし、除去率を算出した。

(5)重量平均分子量、分子量分布

原料ポリエチレン樹脂を溶解し、GPCにて測定した。測定装置、条件は以下の通りである。

検出器:示差屈折率検出器 RI

カラム:Shodex UT−G HT−806M 2本

カラム温度:145℃

溶媒:1、2、4−トリクロロベンゼン(0.1%BHT添加)

試料:試料10mgに測定溶媒5mLを添加し、165℃で約30分間加熱攪拌した後、その溶液を測定に供した。

(6)空気透過性能

本発明では空気透過性能を透過流束の指標とした。プラスチック管に1本の中空糸膜を挿入し、市販の二液硬化型エポキシ系接着剤を用いて中空糸膜の両端をプラスチック管両端部の内壁に接着固定し、有効長12cmのミニモージュールを作成する。次に、中空糸膜の外壁側から内壁側に向けて50kPaで空気加圧し、水上置換法で膜から透過される空気を捕集した。捕集した空気量と有効膜面積から空気透過性能を算出した。

(7)疎水性中空糸膜の差し込み挿入性

親水性中空糸膜としてポリスルホン中空糸膜(平均外径=0.46mm)を用い、親水性中空糸膜456本をU字状に折り曲げ、形状を保持するために不織布で中空糸膜束を包み、円筒状の筒状ケース(内径=19.8mm、長さ=71.5mm)内に挿入した。挿入後、中空糸膜束の開口端部を把持し、中空糸膜束を包む不織布を取り除き、屈曲させたポリエチレン製中空糸膜(長さ60mm)を中空糸膜束の開口端部から中央部に差し込み、挿入後のポリエチレン製中空糸膜に折れ曲がり不良がないか、水準ごとに20個評価を実施した。

170℃で溶融したポリエチレン(プライムポリマー社製:ハイゼックス5202B)を吐出口径24mm、内環スリット幅が4.2mmの中空糸賦形用口金を用いて紡出し、吐出線速度2.88cm/分、巻取速度26m/分、紡糸ドラフト900で未延伸中空糸膜を巻き取った。口金直下に70℃の加熱区間を5cm設けた。得られた未延伸糸の寸法は内径が520μm、膜厚が140μmであり、連続して安定紡糸可能であった。この未延伸中空糸を125℃で12時間熱処理を施した後、延伸を実施した。冷延伸は25℃で60%延伸し、熱延伸は115℃の乾熱雰囲気下で240%の延伸を実施し、中空糸膜の製造を行った。得られた中空糸膜の内径は440μm、膜厚は120μmであった。

[比較例1]

170℃で溶融したポリエチレン(プライムポリマー社製:ハイゼックス5202B)を吐出口径24mm、内環スリット幅が4.2mmの中空糸賦形用口金を用いて紡出し、吐出線速度2.88cm/分、巻取速度26m/分、紡糸ドラフト900で未延伸中空糸膜を巻き取った。口金直下に加熱区間は設けなかった。得られた未延伸糸の寸法は内径が510μm、膜厚が135μmであり、連続して安定紡糸可能であった。この未延伸中空糸を125℃で12時間熱処理を施した後、延伸を実施した。冷延伸は25℃で60%延伸し、熱延伸は115℃の乾熱雰囲気下で100%の延伸を実施し、中空糸膜の製造を行った。150%以上の熱延伸倍率では連続して延伸することができなかった。得られた中空糸膜の内径は460μm、膜厚は124μmであった。

[比較例2]

170℃で溶融したポリエチレン(プライムポリマー社製:ハイゼックス3300F)を吐出口径24mm、内環スリット幅が4.2mmの中空糸賦形用口金を用い、紡糸温度170℃、吐出線速度2.88cm/分、巻取速度26m/分、紡糸ドラフト900で未延伸中空糸膜を巻き取った。口金直下に70℃の加熱区間を5cm設けた。得られた未延伸糸の寸法は内径が510μm、膜厚が135μmであったが、時折ポリマーの流動性が悪化し、糸寸法が乱れた未延伸糸が混在した。この未延伸中空糸を125℃で12時間熱処理を施した後、延伸を実施した。冷延伸は25℃で60%延伸し、熱延伸は115℃の乾熱雰囲気下で240%の延伸を実施し、中空糸膜の製造を行った。得られた中空糸膜の内径は430μm、膜厚は115μmであった。

[まとめ]

上記結果を表1にまとめた。

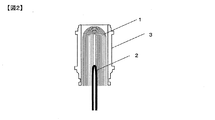

2 疎水性中空糸膜

3 筒状ケース

4 ポッティング材

Claims (6)

- 微小空孔が内壁面より外壁面に相互につながった積層構造を有するポリエチレン製中空糸膜であって、内壁面の空孔率が15%以上25%以下、降伏点強度が60MPa以上、破断伸度が20%以上であることを特徴とするポリエチレン製中空糸膜。

- 0.3μm以上の粒子の除去率が99.9%以上であることを特徴とする請求項1に記載のポリエチレン製中空糸膜。

- 内径が250〜800μm、膜厚が50〜300μmであることを特徴とする請求項1または2に記載のポリエチレン製中空糸膜。

- 二重環状口金から紡出した溶融ポリエチレン樹脂を冷却区間で固化した後、巻取ることで中空糸とする紡糸工程と、該中空糸を冷延伸した後、所定の温度で加熱しながら熱延伸する延伸工程で多孔化するポリエチレン製中空糸膜の製造方法であって、

前記ポリエチレン樹脂が密度0.955g/cm3以上、重量平均分子量300000以上、かつ分子量分布(Mw/Mn)が7以上であり、

前記二重環状口金と前記冷却区間の間に加熱区間を設けることを特徴とするポリエチレン製中空糸膜の製造方法。 - 前記加熱区間の加熱温度が50℃以上であることを特徴とする請求項4に記載のポリエチレン製中空糸膜の製造方法。

- 前記加熱区間を中空糸が走行する時間が2秒以上であることを特徴とする請求項4または5に記載のポリエチレン製中空糸膜の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014016974A JP6209983B2 (ja) | 2014-01-31 | 2014-01-31 | ポリエチレン製中空糸膜およびポリエチレン製中空糸膜の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014016974A JP6209983B2 (ja) | 2014-01-31 | 2014-01-31 | ポリエチレン製中空糸膜およびポリエチレン製中空糸膜の製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2015142887A JP2015142887A (ja) | 2015-08-06 |

| JP2015142887A5 JP2015142887A5 (ja) | 2017-02-23 |

| JP6209983B2 true JP6209983B2 (ja) | 2017-10-11 |

Family

ID=53888324

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2014016974A Active JP6209983B2 (ja) | 2014-01-31 | 2014-01-31 | ポリエチレン製中空糸膜およびポリエチレン製中空糸膜の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6209983B2 (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR102013915B1 (ko) | 2016-03-16 | 2019-08-23 | 주식회사 엘지화학 | 플라스틱 수지 성형품의 물성 평가 방법 |

| KR102039073B1 (ko) | 2016-11-15 | 2019-10-31 | 주식회사 엘지화학 | 충격 강도가 우수한 폴리에틸렌 수지 |

| KR101924111B1 (ko) | 2018-11-02 | 2018-11-30 | 주식회사 퓨어멤 | 정수기용 친수성 폴리올레핀 중공사막 및 그 제조방법 |

Family Cites Families (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2896781B2 (ja) * | 1988-10-19 | 1999-05-31 | 三菱レイヨン株式会社 | 多孔質ポリエチレン中空糸及びその製造方法 |

| JP3168036B2 (ja) * | 1990-10-19 | 2001-05-21 | 三菱レイヨン株式会社 | 大孔径多孔質ポリエチレン中空糸膜、その製造方法及び親水化多孔質ポリエチレン中空糸膜 |

| JPH0617306A (ja) * | 1992-06-25 | 1994-01-25 | Mitsubishi Rayon Co Ltd | 多孔質中空糸膜及びその製造方法 |

| JP4493793B2 (ja) * | 2000-01-20 | 2010-06-30 | 旭化成ケミカルズ株式会社 | ポリエチレン中空糸状多孔膜 |

| JP5217238B2 (ja) * | 2007-05-18 | 2013-06-19 | 東洋紡株式会社 | 透過性能安定性に優れた多孔質中空糸膜および血液浄化器 |

| JP2009006230A (ja) * | 2007-06-27 | 2009-01-15 | Toyobo Co Ltd | 高分子多孔質中空糸膜 |

| JP5630961B2 (ja) * | 2009-02-17 | 2014-11-26 | 旭化成ケミカルズ株式会社 | 中空糸多孔膜および水処理方法 |

| JP5499270B2 (ja) * | 2010-03-17 | 2014-05-21 | 旭化成ケミカルズ株式会社 | アフィニティー機能を有する多孔膜を製造する方法およびタンパク質を分離精製する方法 |

| KR101536836B1 (ko) * | 2010-09-29 | 2015-07-14 | 미쯔비시 레이온 가부시끼가이샤 | 폴리에틸렌 다공질 중공사막, 정수기용 카트리지 및 중공사막 모듈 |

| JP5835659B2 (ja) * | 2011-09-29 | 2015-12-24 | 東洋紡株式会社 | タンパク質含有液処理用多孔質中空糸膜 |

| JP5831709B2 (ja) * | 2012-03-27 | 2015-12-09 | 三菱レイヨン株式会社 | 溶融紡糸装置及び中空状繊維の製造方法 |

| KR101672110B1 (ko) * | 2012-01-18 | 2016-11-02 | 미쯔비시 레이온 가부시끼가이샤 | 중공 섬유의 제조 방법 및 중공 섬유의 제조 장치 |

| JP5578210B2 (ja) * | 2012-08-27 | 2014-08-27 | 東洋紡株式会社 | 多孔質中空糸膜の製造方法 |

| JP5614470B2 (ja) * | 2013-04-15 | 2014-10-29 | 東洋紡株式会社 | 大量液置換特性に優れた血液浄化器 |

-

2014

- 2014-01-31 JP JP2014016974A patent/JP6209983B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2015142887A (ja) | 2015-08-06 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US7364659B2 (en) | Preparation of asymmetric polyethylene hollow fiber membrane | |

| CN107530645B (zh) | 复合中空纤维膜及其制造方法 | |

| CN113731188A (zh) | 中空纤维膜以及中空纤维膜的制造方法 | |

| JP6209983B2 (ja) | ポリエチレン製中空糸膜およびポリエチレン製中空糸膜の製造方法 | |

| KR101589746B1 (ko) | 복합 중공사막 및 그 제조방법 | |

| JPWO2008117740A1 (ja) | フッ化ビニリデン系樹脂中空糸多孔膜およびその製造方法 | |

| JP2009226338A (ja) | フッ化ビニリデン系樹脂中空糸多孔膜およびその製造方法 | |

| WO2010082437A1 (ja) | フッ化ビニリデン系樹脂中空糸多孔膜およびその製造方法 | |

| WO2005032700A1 (ja) | フッ化ビニリデン系樹脂多孔質中空糸およびその製造方法 | |

| JP2005144412A (ja) | ポリケトン系中空糸膜およびその製造方法 | |

| JP2002348401A (ja) | ポリケトン多孔体 | |

| CN104487159B (zh) | 中空状多孔膜 | |

| KR20190129890A (ko) | 분리막 및 분리막의 제조 방법 | |

| CN109414658B (zh) | 复合多孔质中空纤维膜及制备方法、膜组件及运行方法 | |

| KR102337165B1 (ko) | 스폰지 구조를 가지는 pps 중공사막 조성물, 이를 포함하는 pps 중공사막 및 이의 제조방법 | |

| KR102464645B1 (ko) | 분리막 | |

| JP7078348B2 (ja) | 多孔性中空糸膜、多孔性中空糸膜の製造方法、及び浄水方法 | |

| KR102087507B1 (ko) | 대칭형 플렉서블 폴리페닐렌설파이드 중공사 조성물, 이를 이용한 대칭형 플렉서블 폴리페닐렌설파이드 중공사막 및 이를 이용한 대칭형 플렉서블 폴리페닐렌설파이드 중공사막의 제조방법 | |

| KR102524285B1 (ko) | 다공질 중공사막 | |

| JPS584810A (ja) | 微孔性中空繊維 | |

| JP2009006230A (ja) | 高分子多孔質中空糸膜 | |

| US20230405531A1 (en) | Porous membrane | |

| WO2023027052A1 (ja) | 中空糸微多孔膜及びそれを組み込んでなる気体分離膜モジュール | |

| JP7351822B2 (ja) | 中空糸膜、及び中空糸膜の製造方法 | |

| JP5267831B2 (ja) | 高分子多孔質中空糸膜の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20170120 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20170120 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20170615 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20170627 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20170728 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20170815 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20170828 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 6209983 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |