JP5995775B2 - 樹脂製カバーの取付構造 - Google Patents

樹脂製カバーの取付構造 Download PDFInfo

- Publication number

- JP5995775B2 JP5995775B2 JP2013094669A JP2013094669A JP5995775B2 JP 5995775 B2 JP5995775 B2 JP 5995775B2 JP 2013094669 A JP2013094669 A JP 2013094669A JP 2013094669 A JP2013094669 A JP 2013094669A JP 5995775 B2 JP5995775 B2 JP 5995775B2

- Authority

- JP

- Japan

- Prior art keywords

- resin cover

- coupled

- cover

- gasket

- head

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Description

また、ガスケットを樹脂製カバー又は被結合部材に保持させた状態で、樹脂製カバーと被結合部材とを組み付けることができる。また、樹脂製カバーと被結合部材との組み付けの際、保持壁部が、樹脂製カバー部の外周壁、又は、被結合部材の外周壁に密着するので、ガスケットにおけるフランジ当接部を安定して樹脂製カバー又は被結合部材のフランジ部周りの所定の位置に位置決めさせておくことができ、締結部材による締結作業も容易に行うことができる。

また、保持壁部の剛性、及び樹脂製カバー又は被結合部材への保持力を効果的に高めることができる。

ここで、本実施形態では、ヘッドカバー25が樹脂製カバーに対応し、シリンダヘッド24が被結合部材に対応する。

そして、ブリーザ室31の上部に一体に、排出口32Aが右方に開口して形成され、排出口32Aに右方に延びて右方に開口する管部32Bが一体に形成され、ブリーザホース33は管部32Bに接続されて右方に延びてから後方に湾曲して引き出されて、吸気系に接続されるようになっている。なお、本実施形態では、ブリーザホース33は、吸気系におけるコネクティングチューブ28に接続されるが、接続先は、エアクリーナ17でも、スロットルボディ27でも、インレットパイプ26でも構わない。

そして、ブリーザ室31の側壁部31Aには下方に開放した導入口31Dが形成されており、ブリーザ室31の天壁部31Bの内面には、ヘッドカバー25の内部で生じたブローバイガスを、導入口31Dから図中矢印Dに示すように蛇行させて排出口32Aまで導くラビリンス壁34が形成されている。このラビリンス壁34は天壁部31Bから立ち上がるように、天壁部31Bに一体に形成されている。これにより、導入口31Dから導入されたブローバイガスがラビリンス壁34に沿って蛇行して排出口32Aから排出され、ラビリンス壁34があることで液体が排出口32Aから排出されることが防止される(つまり、気液分離が行われる)。

一方で、図8、図9を参照し、シリンダヘッド24においては、ヘッドカバー25側に向く、矩形状(矩形枠状)の端面に、シリンダヘッド24がガスケット40を介してヘッドカバー25に当接して結合するヘッド側結合面37が設定される。なお、ヘッド側結合面37も矩形状(矩形枠状)を呈する。

カバー側結合面36及びヘッド側結合面37は、ヘッドカバー25とシリンダヘッド24とで形成する空間である動弁室を、ガスケット40を介してシール及び結合する面である。

なお、図11、図12を参照し、嵌合壁部43は、ガスケット嵌合溝44に隙間をもって挿入される矩形枠状の本体43Aと、本体43Aの外周面及び内周面にそれぞれ形成され、当該外周面及び内周面の全周にわたって連続して延び、かつガスケット嵌合溝44の側壁部分に当接する当接リブ43Bと、当接リブ43Bに直交して延び、本体43Aの外周面及び内周面において間隔を空けて複数形成された補強リブ43Cと、を一体に有している。

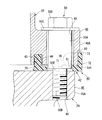

そして図4〜図6を参照し、挿通穴49にはボルト50が挿通され、この挿通されたボルト50がヘッド側フランジ部45の雌ねじ穴46に締結されることで、ヘッドカバー25がシリンダヘッド24に締結される。このとき、ボルト50はガスケット40のフランジ当接部42に形成された貫通穴51(図7、図11、図12等参照)に通されている。

そして、ガスケット40は、カバー側結合面36とヘッド側結合面37との間、及びカバー側フランジ部48とヘッド側フランジ部45との間全体に渡って位置しており、フランジ当接部42は、表裏(ヘッドカバー側及びシリンダヘッド側)でカバー側フランジ部48とヘッド側フランジ部45とに対向する状態となる。そして、ガスケット40は、ボルト50が締め上げられることで、カバー側結合面36とヘッド側結合面37との間で弾性変形(圧縮)した状態で挟み込まれて(挟圧されて)、カバー側結合面36とヘッド側結合面37との間をシールする(動弁室をシールする)ことになる。

また、図7、図10に示すように、ヘッドカバー25のカバー側結合面36のうちの、低面圧部55が形成される部位の下方(内側、すなわち動弁室側)には、カバー側オイル通路形成面36Aが形成されており、カバー側オイル通路形成面36Aには、ヘッド側オイル通路57に連通するカバー側オイル通路58が形成されている。

なお、ヘッド側オイル通路形成面37Aは、シリンダヘッド24に一体に形成され、カバー側オイル通路形成面36Aは、ヘッドカバー25に一体に形成されている。

なお、図中符合L4は、貫通穴51の中心軸線を示している。また、図13には、ガスケット40の4つのフランジ当接部42のうちの、右上方に位置するフランジ当接部42が示されている。

図14の状態では、カバー側フランジ部48の挿通穴49の中心軸線とフランジ当接部42の貫通穴51の中心軸線が一致し、厚肉部70及び非厚肉部71のヘッドカバー25側を向く面が、カバー側フランジ部48のガスケット40側を向く面における挿通穴49の周囲(周縁部)と対向した状態となっている。

さらに、ボルト50では、基軸部50Aの直径が、カバー側フランジ部48の挿通穴49の内径よりもわずかに小さく、基軸部50Aが挿通穴49に挿通された際に、双方の間にわずかな隙間が形成されるようになっている。また、本実施形態のヘッドカバー25は、ガスケット40を介してシリンダヘッド24にフローティング支持される状態となっている。すなわち、ヘッドカバー25は、ガスケット40を介してシリンダヘッド24から離間した状態が維持されて、シリンダヘッド24に固定支持される状態となっている。

25 ヘッドカバー(樹脂製カバー)

36 カバー側結合面(結合面)

37 ヘッド側結合面(結合面)

40 ガスケット

42 フランジ当接部

45 ヘッド側フランジ部

45A 膨出端部

48 カバー側フランジ部

48A 膨出端部

50 ボルト(締結部材)

50E 段差面

51 貫通穴

70 厚肉部

71 非厚肉部

72 保持壁部

73 第1の係合部

74 第2の係合部

80 第1の被係合部

81 第2の被係合部

Claims (7)

- 樹脂製カバー(25)と該樹脂製カバー(25)の被結合部材(24)とが締結部材(50)によって結合されて内部に空間が形成され、

前記樹脂製カバー(25)及び前記被結合部材(24)には、前記空間を囲んで結合される前記樹脂製カバー(25)と前記被結合部材(24)との結合面(36,37)と、前記結合面(36,37)から、前記空間の外方に向けて膨出するとともに前記締結部材(50)によって締結されるフランジ部(48,45)がそれぞれ形成され、

前記結合面(36,37)及び前記フランジ部(48,45)に渡ってガスケット(40)が挟持される樹脂製カバーの取付構造において、

前記樹脂製カバー(25)及び前記被結合部材(24)それぞれの前記フランジ部(48,45)に対向する、弾性変形可能な前記ガスケット(40)におけるフランジ当接部(42)には、前記締結部材(50)を貫通させる貫通穴(51)が形成され、

前記フランジ当接部(42)には、前記貫通穴(51)の軸方向に沿う厚み寸法が、前記空間側よりも前記フランジ部(48,45)の膨出端部(48A,45A)側の方が大きくなるように厚肉部(70)が形成され、

前記フランジ当接部(42)から前記樹脂製カバー(25)の外周壁、又は、前記被結合部材(24)の外周壁に沿って、前記貫通穴(51)の軸方向に延出するとともに、前記樹脂製カバー(25)の外周壁、又は、前記被結合部材(24)の外周壁に密着する保持壁部(72)が、前記厚肉部(70)から延出して前記フランジ当接部(42)に一体に形成されることを特徴とする樹脂製カバーの取付構造。 - 前記フランジ当接部(42)には、前記貫通穴(51)の周囲に形成される前記厚肉部(70)と、該厚肉部(70)よりも薄い非厚肉部(71)とが含まれており、

前記締結部材(50)による締結時に、前記樹脂製カバー(25)と前記被結合部材(24)とで挟圧されて圧縮される前記フランジ当接部(42)における圧縮量が、前記非厚肉部(71)よりも前記厚肉部(70)の方が大きくなるように構成されることを特徴とする請求項1に記載の樹脂製カバーの取付構造。 - 前記締結部材(50)は段付きボルトであって、該締結部材(50)の前記樹脂製カバー(25)側又は前記被結合部材(24)側を向く段差面(50E)は、前記貫通穴(51)を貫通して前記樹脂製カバー(25)又は前記被結合部材(24)に当接し、前記樹脂製カバー(25)は、前記被結合部材(50)に前記ガスケット(40)を介してフローティング支持されることを特徴とする請求項1又は2に記載の樹脂製カバーの取付構造。

- 前記ガスケット(40)には、前記貫通穴(51)を挟んで前記保持壁部(72)と対向する位置に、前記樹脂製カバー(25)又は前記被結合部材(24)に対する係合部(74)が形成され、前記保持壁部(72)と、前記係合部(74)と、前記貫通穴(51)の中心軸線(L4)とが、前記貫通穴(51)の軸方向視で同一直線状に配置されることを特徴とする請求項1から3の何れか一項に記載の樹脂製カバーの取付構造。

- 前記保持壁部(72)には、前記樹脂製カバー(25)の外周壁、又は、前記被結合部材(24)の外周壁に設けられた第1の被係合部(80)に対して係合可能な第1の係合部(73)が形成されることを特徴とする請求項1から3の何れか一項に記載の樹脂製カバーの取付構造。

- 前記第1の係合部(73)は、前記保持壁部(72)において、前記樹脂製カバー(25)及び前記被結合部材(24)それぞれの前記フランジ部(48,45)の前記膨出端部(48A,45A)側に位置する部位に形成されることを特徴とする請求項5に記載の樹脂製カバーの取付構造。

- 前記ガスケット(40)には、前記貫通穴(51)を挟んで前記第1の係合部(73)と対向する位置に、第2の係合部(74)が形成され、前記第2の係合部(74)が係合可能な第2の被係合部(81)が、前記樹脂製カバー(25)又は前記被結合部材(24)に形成されることを特徴とする請求項6に記載の樹脂製カバーの取付構造。

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013094669A JP5995775B2 (ja) | 2013-04-26 | 2013-04-26 | 樹脂製カバーの取付構造 |

| IN2054CH2014 IN2014CH02054A (ja) | 2013-04-26 | 2014-04-22 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013094669A JP5995775B2 (ja) | 2013-04-26 | 2013-04-26 | 樹脂製カバーの取付構造 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2014214717A JP2014214717A (ja) | 2014-11-17 |

| JP5995775B2 true JP5995775B2 (ja) | 2016-09-21 |

Family

ID=51940716

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2013094669A Active JP5995775B2 (ja) | 2013-04-26 | 2013-04-26 | 樹脂製カバーの取付構造 |

Country Status (2)

| Country | Link |

|---|---|

| JP (1) | JP5995775B2 (ja) |

| IN (1) | IN2014CH02054A (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6250834B2 (ja) * | 2014-10-29 | 2017-12-20 | 本田技研工業株式会社 | 車両用の内燃機関のヘッドカバー |

| JP2018188960A (ja) * | 2015-09-29 | 2018-11-29 | ヤマハ発動機株式会社 | 鞍乗型車両用のエンジン |

| JP7346515B2 (ja) | 2021-09-29 | 2023-09-19 | 本田技研工業株式会社 | 内燃機関のacgカバー |

Family Cites Families (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS577892Y2 (ja) * | 1977-06-16 | 1982-02-15 | ||

| JPS6319581Y2 (ja) * | 1980-03-29 | 1988-06-01 | ||

| JPS6029659Y2 (ja) * | 1980-09-12 | 1985-09-06 | 日産自動車株式会社 | カバ−類の取付装置 |

| JPS5870562U (ja) * | 1981-11-09 | 1983-05-13 | 旭有機材工業株式会社 | シ−トガスケットとフランジの取付け構造 |

| JPH0710450U (ja) * | 1993-07-22 | 1995-02-14 | 愛知機械工業株式会社 | 樹脂製シリンダヘッドカバー |

| JP3279026B2 (ja) * | 1993-12-01 | 2002-04-30 | 石川島播磨重工業株式会社 | 圧力容器用の弾性フランジ構造 |

| JPH09292027A (ja) * | 1996-04-30 | 1997-11-11 | Nippon Reinz Co Ltd | メタルガスケット |

| JPH11148555A (ja) * | 1997-11-14 | 1999-06-02 | Suzuki Motor Corp | 金属ガスケット |

| US6371073B1 (en) * | 2000-11-02 | 2002-04-16 | Caterpillar Inc. | Isolated cover with independent sealing system |

| US7147231B2 (en) * | 2003-03-05 | 2006-12-12 | Freudenberg-Nok General Partnership | Seal feature to prevent bending |

| JP2005291339A (ja) * | 2004-03-31 | 2005-10-20 | Japan Metal Gasket Co Ltd | 金属ガスケット |

| US20050280214A1 (en) * | 2004-06-22 | 2005-12-22 | Richards Jeffrey L | Elastomer coated screen gasket |

| JP2012122518A (ja) * | 2010-12-07 | 2012-06-28 | Nok Corp | ガスケット |

| JP2014181678A (ja) * | 2013-03-21 | 2014-09-29 | Honda Motor Co Ltd | 鞍乗型車両の内燃機関 |

-

2013

- 2013-04-26 JP JP2013094669A patent/JP5995775B2/ja active Active

-

2014

- 2014-04-22 IN IN2054CH2014 patent/IN2014CH02054A/en unknown

Also Published As

| Publication number | Publication date |

|---|---|

| JP2014214717A (ja) | 2014-11-17 |

| IN2014CH02054A (ja) | 2015-07-03 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CA2686894C (en) | Outboard motor | |

| JP5645337B2 (ja) | 内燃機関の補機の支持構造 | |

| JP6107638B2 (ja) | エンジンの排気系部品取付構造、及びエンジンの排気系部品取付方法 | |

| JP5995775B2 (ja) | 樹脂製カバーの取付構造 | |

| WO2013115087A1 (ja) | 燃料ポンプの燃料タンクへの取付け構造 | |

| JP6338171B2 (ja) | 内燃機関におけるガスケット構造 | |

| JP4411637B2 (ja) | エンジン及び車両 | |

| JP2007278221A (ja) | 内燃機関のシール構造及びそのシール構造に使用されるガスケット | |

| JP2010159703A (ja) | シリンダヘッドの冷却構造 | |

| JP2014181678A (ja) | 鞍乗型車両の内燃機関 | |

| JP2010265871A (ja) | インテークマニホールド | |

| JP2010084640A (ja) | 内燃機関のインテークマニホールド | |

| JP4939392B2 (ja) | エンジンの吸気通路構造 | |

| JP2009103024A (ja) | 燃料噴射弁の取付構造 | |

| JP2009013942A (ja) | エンジンのブリーザ装置 | |

| JP2007170189A (ja) | オイルストレーナ | |

| JP6865078B2 (ja) | 内燃機関のシリンダヘッド | |

| US20090020095A1 (en) | Intake device of internal combustion engine | |

| JP4603405B2 (ja) | 鞍乗型車両 | |

| JP2007077975A (ja) | 内燃機関 | |

| JP6171809B2 (ja) | 燃料ゲージ付きセパレータ装置 | |

| JP2008190331A (ja) | インテークマニホールドの取付構造 | |

| JP5327013B2 (ja) | エンジンの振動抑制構造 | |

| JP5510245B2 (ja) | エンジンの吸気装置 | |

| JP7255960B2 (ja) | 内燃機関の吸気装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20150903 |

|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A712 Effective date: 20160411 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20160411 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20160418 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20160524 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20160526 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20160720 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20160809 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20160823 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5995775 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |