JP5772002B2 - サスペンション用基板、サスペンション、素子付サスペンション、ハードディスクドライブおよびサスペンション用基板の製造方法 - Google Patents

サスペンション用基板、サスペンション、素子付サスペンション、ハードディスクドライブおよびサスペンション用基板の製造方法 Download PDFInfo

- Publication number

- JP5772002B2 JP5772002B2 JP2011007920A JP2011007920A JP5772002B2 JP 5772002 B2 JP5772002 B2 JP 5772002B2 JP 2011007920 A JP2011007920 A JP 2011007920A JP 2011007920 A JP2011007920 A JP 2011007920A JP 5772002 B2 JP5772002 B2 JP 5772002B2

- Authority

- JP

- Japan

- Prior art keywords

- layer

- suspension

- insulating layer

- wiring layer

- wiring

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Adjustment Of The Magnetic Head Position Track Following On Tapes (AREA)

Description

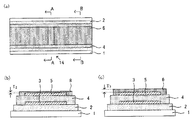

まず、本発明のサスペンション用基板について説明する。本発明のサスペンション用基板は、金属支持基板と、上記金属支持基板上に形成された第一絶縁層と、上記第一絶縁層上に形成された第一配線層と、上記第一配線層を覆うように形成された第二絶縁層と、上記第二絶縁層上に形成され、平面視上、上記第一配線層と重複するように形成された第二配線層と、上記第二配線層を覆うように形成されたカバー層とを有するサスペンション用基板であって、折り曲げ加工部において、上記カバー層は、切れ込み部を有することを特徴とするものである。

以下、本発明のサスペンション用基板について、サスペンション用基板の部材と、サスペンション用基板の構成とに分けて説明する。

まず、本発明のサスペンション用基板の部材について説明する。本発明のサスペンション用基板は、金属支持基板、第一絶縁層、第一配線層、第二絶縁層、第二配線層およびカバー層を有するものである。

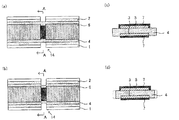

本発明のサスペンション用基板は、第一配線層および第二配線層を有し、この第二配線層を覆うカバー層に切れ込み部を有することを大きな特徴とする。第一配線層および第二配線層は、ライト用配線層であっても良く、リード用配線層であっても良いが、前者であることが好ましい。より低インピーダンス化が求められているからである。また、本発明のサスペンション用基板は、第一配線層および第二配線層の他に、第三配線層および第四配線層を有していても良い。すなわち、第一配線層および第二配線層を、ライト用配線層およびリード用配線層の一方とし、第三配線層および第四配線層を、ライト用配線層およびリード用配線層の他方としても良い。この場合、図3(a)に示すように、第三配線層21および第四配線層22は、ともに第一絶縁層2上に形成されたものであっても良く、図3(b)に示すように、第一絶縁層2上に第三配線層21が形成され、第二絶縁層4上に第四配線層22が形成されたものであっても良い。図3(a)の場合、第三配線層21および第四配線層22を覆うカバー層6は、折り曲げ加工部において、切れ込み部を有することが好ましい。また、第三配線層21および第四配線層22を覆うカバー層6は、第二配線層5を覆うカバー層6と同じ材料であっても良く、第一配線層3を覆う第二絶縁層4と同じ材料であっても良い。また、図3(b)の場合、第四配線層22を覆うカバー層6は、折り曲げ加工部において、切れ込み部を有していることが好ましい。なお、第三配線層および第四配線層の材料および厚さ等については、第一配線層および第二配線層と同様である。

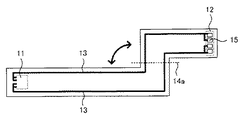

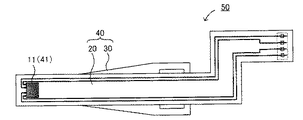

次に、本発明のサスペンションについて説明する。本発明のサスペンションは、上述したサスペンション用基板を含むことを特徴とするものである。

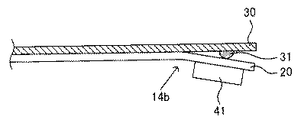

次に、本発明の素子付サスペンションについて説明する。本発明の素子付サスペンションは、上述したサスペンションと、上記サスペンションに実装された素子とを有するものである。

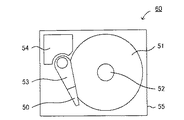

次に、本発明のハードディスクドライブについて説明する。本発明のハードディスクドライブは、上述した素子付サスペンションを含むことを特徴とするものである。

次に、本発明のサスペンション用基板の製造方法について説明する。本発明のサスペンション用基板の製造方法は、金属支持基板と、上記金属支持基板上に形成された第一絶縁層と、上記第一絶縁層上に形成された第一配線層と、上記第一配線層を覆うように形成された第二絶縁層と、上記第二絶縁層上に形成され、平面視上、上記第一配線層と重複するように形成された第二配線層と、上記第二配線層を覆うように形成されたカバー層とを有するサスペンション用基板の製造方法であって、折り曲げ加工部において、切れ込み部を有する上記カバー層を形成するカバー層形成工程を有することを特徴とするものである。

Claims (16)

- 金属支持基板と、前記金属支持基板上に形成された第一絶縁層と、前記第一絶縁層上に形成された第一配線層と、前記第一配線層を覆うように形成された第二絶縁層と、前記第二絶縁層上に形成され、平面視上、前記第一配線層と重複するように形成された第二配線層と、前記第二配線層を覆うように形成されたカバー層とを有するサスペンション用基板であって、

折り曲げ加工部において、前記カバー層は、切れ込み部を有し、

前記折り曲げ加工部において、前記カバー層から前記第二配線層が露出する露出部が形成され、前記露出部に配線めっき層が形成されていることを特徴とするサスペンション用基板。 - 前記折り曲げ加工部において、前記金属支持基板、前記第一絶縁層、前記第一配線層、前記第二絶縁層および前記第二配線層が存在することを特徴とする請求項1に記載のサスペンション用基板。

- 前記折り曲げ加工部において、前記第二絶縁層は、切れ込み部を有することを特徴とする請求項2に記載のサスペンション用基板。

- 前記折り曲げ加工部において、前記第一絶縁層は、切れ込み部を有することを特徴とする請求項2または請求項3に記載のサスペンション用基板。

- 前記折り曲げ加工部において、前記第一絶縁層、前記第一配線層、前記第二絶縁層および前記第二配線層が存在し、前記金属支持基板が存在しないことを特徴とする請求項1に記載のサスペンション用基板。

- 前記折り曲げ加工部において、前記第二絶縁層は、切れ込み部を有することを特徴とする請求項5に記載のサスペンション用基板。

- 前記折り曲げ加工部において、前記第一絶縁層は、切れ込み部を有することを特徴とする請求項5または請求項6に記載のサスペンション用基板。

- 前記折り曲げ加工部において、前記第一配線層、前記第二絶縁層および前記第二配線層が存在し、前記金属支持基板および前記第一絶縁層が存在しないことを特徴とする請求項1に記載のサスペンション用基板。

- 前記折り曲げ加工部において、前記第二絶縁層は、切れ込み部を有することを特徴とする請求項8に記載のサスペンション用基板。

- 前記折り曲げ加工部が、端子部を外部回路基板に接続させるための折り曲げ加工部であることを特徴とする請求項1から請求項9までのいずれかの請求項に記載のサスペンション用基板。

- 前記折り曲げ加工部が、素子をディンプル上に配置するための折り曲げ加工部であることを特徴とする請求項1から請求項9までのいずれかの請求項に記載のサスペンション用基板。

- 前記折り曲げ加工部が、ロードビームにばね性を付与するための折り曲げ部に対応した折り曲げ加工部であることを特徴とする請求項1から請求項9までのいずれかの請求項に記載のサスペンション用基板。

- 請求項1から請求項12までのいずれかの請求項に記載のサスペンション用基板を含むことを特徴とするサスペンション。

- 請求項13に記載のサスペンションと、前記サスペンションに実装された素子と、を有することを特徴とする素子付サスペンション。

- 請求項14に記載の素子付サスペンションを含むことを特徴とするハードディスクドライブ。

- 金属支持基板と、前記金属支持基板上に形成された第一絶縁層と、前記第一絶縁層上に形成された第一配線層と、前記第一配線層を覆うように形成された第二絶縁層と、前記第二絶縁層上に形成され、平面視上、前記第一配線層と重複するように形成された第二配線層と、前記第二配線層を覆うように形成されたカバー層とを有し、折り曲げ加工部において、前記カバー層は、切れ込み部を有し、前記折り曲げ加工部において、前記カバー層から前記第二配線層が露出する露出部が形成され、前記露出部に配線めっき層が形成されているサスペンション用基板の製造方法であって、

前記折り曲げ加工部において、前記切れ込み部を有する前記カバー層を形成するカバー層形成工程を有することを特徴とするサスペンション用基板の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011007920A JP5772002B2 (ja) | 2011-01-18 | 2011-01-18 | サスペンション用基板、サスペンション、素子付サスペンション、ハードディスクドライブおよびサスペンション用基板の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011007920A JP5772002B2 (ja) | 2011-01-18 | 2011-01-18 | サスペンション用基板、サスペンション、素子付サスペンション、ハードディスクドライブおよびサスペンション用基板の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2012150861A JP2012150861A (ja) | 2012-08-09 |

| JP5772002B2 true JP5772002B2 (ja) | 2015-09-02 |

Family

ID=46792976

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011007920A Expired - Fee Related JP5772002B2 (ja) | 2011-01-18 | 2011-01-18 | サスペンション用基板、サスペンション、素子付サスペンション、ハードディスクドライブおよびサスペンション用基板の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5772002B2 (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6511371B2 (ja) * | 2015-09-10 | 2019-05-15 | 日本発條株式会社 | ディスク装置用サスペンションのフレキシャと、フレキシャの配線部の製造方法 |

| JP6660185B2 (ja) * | 2016-01-07 | 2020-03-11 | 日本発條株式会社 | 薄板配線基板 |

| JP6945994B2 (ja) * | 2016-12-05 | 2021-10-06 | 株式会社ジャパンディスプレイ | 表示装置 |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0217879U (ja) * | 1988-07-21 | 1990-02-06 | ||

| JPH0922570A (ja) * | 1995-07-03 | 1997-01-21 | Fujitsu Ltd | ヘッドアセンブリ及び該ヘッドアセンブリを具備した磁気ディスク装置 |

| JP2001111178A (ja) * | 1999-10-13 | 2001-04-20 | Nitto Denko Corp | フレキシブル配線板 |

| US7092214B2 (en) * | 2001-08-28 | 2006-08-15 | Sae Magnetics (H.K.) Ltd. | Wireless suspension design to accommodate multiple drive designs |

| JP4019068B2 (ja) * | 2004-05-10 | 2007-12-05 | 日東電工株式会社 | 回路付サスペンション基板 |

-

2011

- 2011-01-18 JP JP2011007920A patent/JP5772002B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2012150861A (ja) | 2012-08-09 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5604830B2 (ja) | サスペンション用基板、サスペンション、ヘッド付サスペンションおよびハードディスクドライブ | |

| JP5604850B2 (ja) | サスペンション基板、サスペンション、ヘッド付サスペンションおよびハードディスクドライブ | |

| JP5195956B2 (ja) | サスペンション用基板、サスペンション、素子付サスペンション、およびハードディスクドライブ | |

| JP2011198402A (ja) | サスペンション用フレキシャー基板、サスペンション、ヘッド付サスペンション、およびハードディスクドライブ | |

| JP5772002B2 (ja) | サスペンション用基板、サスペンション、素子付サスペンション、ハードディスクドライブおよびサスペンション用基板の製造方法 | |

| JP5966287B2 (ja) | サスペンション用基板、サスペンション、素子付サスペンション、ハードディスクドライブ、およびサスペンション用基板の製造方法 | |

| JP5817594B2 (ja) | テストパッド付サスペンション用基板、サスペンション用基板、サスペンション、素子付サスペンションおよびハードディスクドライブ | |

| JP5218022B2 (ja) | サスペンション用基板、サスペンション、ヘッド付サスペンションおよびハードディスクドライブ | |

| JP5870496B2 (ja) | サスペンション用フレキシャー基板、サスペンション、ヘッド付サスペンション、およびハードディスクドライブ | |

| JP6160169B2 (ja) | サスペンション用基板、サスペンション、素子付サスペンションおよびハードディスクドライブ | |

| JP5966296B2 (ja) | サスペンション用フレキシャー基板、サスペンション、ヘッド付サスペンション、およびハードディスクドライブ | |

| JP2012123864A (ja) | サスペンション用フレキシャー基板、サスペンション、ヘッド付サスペンションおよびハードディスクドライブ | |

| JP5131604B2 (ja) | サスペンション用基板およびサスペンション用基板の製造方法 | |

| JP6037216B2 (ja) | サスペンション用フレキシャー基板 | |

| JP5131605B2 (ja) | サスペンション用基板 | |

| JP6160756B2 (ja) | サスペンション用フレキシャー基板、サスペンション、ヘッド付サスペンション、およびハードディスクドライブ | |

| JP2014199701A (ja) | サスペンション用基板、サスペンション、素子付サスペンション及びハードディスク | |

| JP6135171B2 (ja) | サスペンション用基板、サスペンション、素子付サスペンション、およびハードディスクドライブ | |

| JP6024803B2 (ja) | サスペンション用フレキシャー基板、サスペンション、ヘッド付サスペンション、およびハードディスクドライブ | |

| JP5810570B2 (ja) | サスペンション用フレキシャー基板、サスペンション、ヘッド付サスペンション、およびハードディスクドライブ | |

| JP6123843B2 (ja) | サスペンション用フレキシャー基板、サスペンション、ヘッド付サスペンション、およびハードディスクドライブ | |

| JP5793897B2 (ja) | サスペンション用基板、サスペンション、素子付サスペンション、ハードディスクドライブ、およびサスペンション用基板の製造方法 | |

| JP6070881B2 (ja) | サスペンション用基板、サスペンション、素子付サスペンション、ハードディスクドライブ、およびサスペンション用基板の製造方法 | |

| JP6092505B2 (ja) | サスペンション用基板、サスペンション、素子付サスペンション、ハードディスクドライブ、およびサスペンション用基板の製造方法 | |

| JP6174843B2 (ja) | サスペンション用基板、サスペンション、素子付サスペンション、ハードディスクドライブ、およびサスペンション用基板の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20131118 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20140916 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20140924 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20141125 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20150602 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20150615 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5772002 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |