JP5750737B2 - ワイヤソー用メインローラー、そのローラー本体及び製造方法 - Google Patents

ワイヤソー用メインローラー、そのローラー本体及び製造方法 Download PDFInfo

- Publication number

- JP5750737B2 JP5750737B2 JP2009144468A JP2009144468A JP5750737B2 JP 5750737 B2 JP5750737 B2 JP 5750737B2 JP 2009144468 A JP2009144468 A JP 2009144468A JP 2009144468 A JP2009144468 A JP 2009144468A JP 5750737 B2 JP5750737 B2 JP 5750737B2

- Authority

- JP

- Japan

- Prior art keywords

- roller

- carbon fiber

- wire saw

- main roller

- main

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Processing Of Stones Or Stones Resemblance Materials (AREA)

- Finish Polishing, Edge Sharpening, And Grinding By Specific Grinding Devices (AREA)

- Mechanical Treatment Of Semiconductor (AREA)

Description

軸方向に対し0〜±20°方向の炭素繊維:20〜80%(全炭素繊維に対する割合

。以下、同様。)

軸方向に対し±30〜±60°方向の炭素繊維:20〜80%

軸方向に対し±80〜±90°方向の炭素繊維: 0〜20%

ワイヤ径:40〜250μm

ワイヤ線速:300〜1500m/min

ワイヤ張力:ワイヤ線径に応じ、5〜50N

ワイヤ往復サイクル:加減速0.2〜10s、一定速度10〜60s

(サイクル不問、一方向送りでも可)

切断速度:5mm/h〜100mm/h

新線供給量:1〜20m/min

砥粒:GC#400〜#3000

直径130mmのマンドレルを用いて、フィラメントワインディング法により、外径250mm、内径165mmのCFRP製ローラー本体を作製する。即ち、このマンドレルの外周に、未硬化エポキシ樹脂を付着させた、平均繊維径10μm、引張弾性率640GPaの炭素繊維(三菱樹脂(株)製「K63712」)を巻きつける。積層構成および比率を表1に示す。炭素繊維角度は、軸方向を0°としている。

軸方向に対して、±45°の方向に炭素繊維として三菱樹脂(株)製「K63A12」(平均繊維径10μm、引張弾性率790GPa)を配向させ、±15°及び90°方向にそれぞれ東レ社製「T700」(平均繊維径7μm、引張弾性率230GPa)を配向させる他は、実施態様1と同様にして、CFRP製メインローラー本体を製作し、同様にメインローラーを形成する。このCFRP製ローラー本体の重量は、27kgであり、軸方向の熱膨張係数は−0.6×10-6/℃である。

使用する全ての炭素繊維に三菱樹脂(株)製「K63712」(平均繊維径12μm、引張弾性率640GPa)を使用し、積層する炭素繊維の角度を、±15°、±45°、90°とし、積層比率をそれぞれ、4:2:3とする他は、実施態様1と同様にして、CFRP製メインローラー本体を製作し、同様にメインローラーを形成する。このCFRP製ローラー本体の重量は、27kgであり、軸方向の熱膨張係数は、−0.3×10−6/℃である。

実施態様1と全く同様の外径250mm、内径165mmのCFRP製ローラー本体を製作する。その外周に肉厚1mmのステンレスリーブを圧入により装着し、実施態様1と同様にV字形のワイヤ溝を形成し、最終的に外径252mmのステンレス被覆CFRPメインローラーを製造する。

ローラー本体を外径(直径)250mm、内径200mmのS45C製とすること以外は実施態様1と同様にしてメインローラーを製作する。このローラー本体の重量は78kgであり、軸方向の熱膨張係数は11×10−6/℃である。

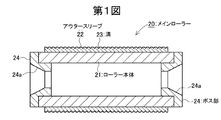

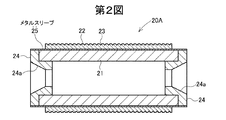

21 ローラー本体

22 アウタースリーブ

23 溝

24 ボス部

25 メタルスリーブ

Claims (10)

- 筒状のローラー本体と、該ローラー本体の外周を取り巻く筒状の外装体とを有し、該外装体の外周面にワイヤ溝が設けられたワイヤソー用メインローラーにおいて、

該ローラー本体が炭素繊維強化プラスチックス製であって、

該炭素繊維強化プラスチックスの炭素繊維が、前記ローラー本体の軸方向に対し0〜±20°方向に延在する第1の炭素繊維と、該軸方向に対して±30〜±60°の方向に延在する第2の炭素繊維と、該軸方向に対して±80〜±90°の方向に延在する第3の炭素繊維とを含み、

全炭素繊維に対する第1の炭素繊維の割合が20%以上であり、第2の炭素繊維の割合が20%以上であり、第3の炭素繊維の割合が6.7%以上であることを特徴とするワイヤソー用メインローラー。 - 請求項1において、前記外装体は合成樹脂又はセラミックス製であることを特徴とするワイヤソー用メインローラー。

- 請求項1又は2において、前記外装体とローラー本体との間に金属製スリーブが介在していることを特徴とするワイヤソー用メインローラー。

- 請求項1ないし3のいずれか1項において、金属製のボス部が前記ローラー本体の両端部または一端部に固着されていることを特徴とするワイヤソー用メインローラー。

- 請求項4において、前記ローラー本体の両端部の全面または一端部の全面に金属製のボス部が固着されていることを特徴とするワイヤソー用メインローラー。

- 請求項1ないし5のいずれか1項において、前記ローラー本体の軸方向の熱膨張係数が−1.5×10−6〜+1.5×10−6/℃であることを特徴とするワイヤソー用メインローラー。

- ワイヤソー用メインローラーのローラー本体において、炭素繊維強化プラスチックス製であって、

該炭素繊維強化プラスチックスの炭素繊維が、前記ローラー本体の軸方向に対し0〜±20°方向に延在する第1の炭素繊維と、該軸方向に対して±30〜±60°の方向に延在する第2の炭素繊維と、該軸方向に対して±80〜±90°の方向に延在する第3の炭素繊維とを含み、

全炭素繊維に対する第1の炭素繊維の割合が20%以上であり、第2の炭素繊維の割合が20%以上であり、第3の炭素繊維の割合が6.7%以上であることを特徴とするワイヤソー用メインローラーのローラー本体。 - 請求項1ないし7のいずれか1項に記載のワイヤソー用メインローラーを製造する方法であって、前記炭素繊維強化プラスチックス製のローラー本体に対し筒状の外装体を嵌着した後、外装体の外周面にワイヤ溝を形成することを特徴とするワイヤソー用メインローラーの製造方法。

- 請求項1ないし7のいずれか1項に記載のワイヤソー用メインローラーを製造する方法であって、前記炭素繊維強化プラスチックス製のローラー本体に対し筒状の金属製スリーブを嵌着し、該スリーブの外周側に筒状の外装体を嵌着し、その後外装体の外周面にワイヤ溝を形成することを特徴とするワイヤソー用メインローラーの製造方法。

- 請求項1ないし7のいずれか1項に記載のワイヤソー用メインローラーを製造する方法であって、前記炭素繊維強化プラスチックス製のローラー本体を金型内に配置し、ローラー本体の外周と金型内周面との間に樹脂材料を供給して硬化させて外装体を形成し、脱型後、外装体にワイヤ溝を形成することを特徴とするワイヤソー用メインローラーの製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009144468A JP5750737B2 (ja) | 2009-06-17 | 2009-06-17 | ワイヤソー用メインローラー、そのローラー本体及び製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009144468A JP5750737B2 (ja) | 2009-06-17 | 2009-06-17 | ワイヤソー用メインローラー、そのローラー本体及び製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2011000665A JP2011000665A (ja) | 2011-01-06 |

| JP5750737B2 true JP5750737B2 (ja) | 2015-07-22 |

Family

ID=43559068

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2009144468A Active JP5750737B2 (ja) | 2009-06-17 | 2009-06-17 | ワイヤソー用メインローラー、そのローラー本体及び製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5750737B2 (ja) |

Families Citing this family (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN102161124A (zh) * | 2011-05-12 | 2011-08-24 | 无锡机床股份有限公司 | 多线切割机的导辊结构 |

| EP2583777A1 (en) * | 2011-10-22 | 2013-04-24 | Applied Materials Switzerland Sàrl | Clamping assembly for a wire guide of a wire saw |

| CN103434031A (zh) * | 2013-07-19 | 2013-12-11 | 江苏美科硅能源有限公司 | 硅锭切割的方法 |

| KR101484655B1 (ko) * | 2014-05-27 | 2015-01-28 | 주식회사 광성텍 | 커팅장치의 롤 수리방법 |

| CN105108816B (zh) * | 2015-09-16 | 2017-01-04 | 张家港市宝华利高分子材料制品有限公司 | 一种多晶硅切割丝用导线轮及其制备工艺 |

| CN107097362B (zh) * | 2016-02-19 | 2020-04-17 | 友达晶材股份有限公司 | 晶圆切片机及其轮组结构与晶圆切片的方法 |

| CN106985295A (zh) * | 2017-04-07 | 2017-07-28 | 苏州赫瑞特电子专用设备科技有限公司 | 一种多线切割机导轮 |

| EP3466629B1 (en) * | 2017-10-05 | 2021-08-04 | Precision Surfacing Solutions GmbH | Wafer cutting wire saw |

| KR102311665B1 (ko) * | 2019-08-26 | 2021-10-13 | 부산대학교 산학협력단 | 탄소섬유강화 플라스틱 기반 나노 원통 금형 제조 방법 |

| CN113442211A (zh) * | 2021-07-28 | 2021-09-28 | 无锡阳光精机有限公司 | 一种用于光伏切片的改进型全金属切割主辊 |

| CN116021655A (zh) * | 2023-01-04 | 2023-04-28 | 晶科能源股份有限公司 | 切片装置及其切片方法 |

Family Cites Families (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS62174701A (ja) * | 1985-10-07 | 1987-07-31 | Hitachi Chem Co Ltd | カ−ボン繊維強化プラスチツクミラ−の製造法 |

| JPH03154768A (ja) * | 1989-11-13 | 1991-07-02 | Nippon Spindle Mfg Co Ltd | ワイヤ式切断機における溝ローラ支持装置 |

| JPH0315522A (ja) * | 1990-05-30 | 1991-01-23 | Tenryu Kogyo Kk | 強化プラスチック製中空材 |

| JP2888664B2 (ja) * | 1991-03-30 | 1999-05-10 | 日本石油株式会社 | Cfrp製光学用筒 |

| JPH11277400A (ja) * | 1998-03-31 | 1999-10-12 | Nippei Toyama Corp | ワイヤソーの加工用ローラ |

| JP2002018722A (ja) * | 2000-07-05 | 2002-01-22 | Nitolex Honsha:Kk | 研削砥石及びその製造方法 |

| JP2005243809A (ja) * | 2004-02-25 | 2005-09-08 | Canon Inc | 露光装置、および該露光装置に好適に用いられる駆動手段 |

| JP4049768B2 (ja) * | 2004-08-11 | 2008-02-20 | 日本エラストマ−開発株式会社 | ワイヤーソー用ガイドローラ |

| DE102007019566B4 (de) * | 2007-04-25 | 2012-11-29 | Siltronic Ag | Drahtführungsrolle für Drahtsäge |

-

2009

- 2009-06-17 JP JP2009144468A patent/JP5750737B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2011000665A (ja) | 2011-01-06 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5750737B2 (ja) | ワイヤソー用メインローラー、そのローラー本体及び製造方法 | |

| EP1698433B1 (en) | Super abrasive grain wire saw winding structure, super abrasive grain wire saw cutting device, and super abrasive grain wire saw winding method | |

| US9579826B2 (en) | Method for slicing wafers from a workpiece using a sawing wire | |

| JP4140987B2 (ja) | 糸鋸引き装置 | |

| JP2011255461A (ja) | ワイヤーソー及びそのメインローラー | |

| JP2008272930A (ja) | ワイヤー鋸用ワイヤー案内ロール | |

| US9662804B2 (en) | Method for slicing wafers from a workpiece by means of a wire saw | |

| JP5647847B2 (ja) | 釣糸ガイド | |

| US4186508A (en) | Line guide for fishing rod | |

| JPH09216221A (ja) | 糸鋸引き装置 | |

| JP4633082B2 (ja) | レジンボンドワイヤソー | |

| JP2015020235A (ja) | ワークの切断方法及びワイヤソー | |

| JP5127759B2 (ja) | キャプスタンロールおよび伸線機 | |

| JP5873342B2 (ja) | 太陽電池製造に使用するワイヤソー用メインロール | |

| JP2000094297A (ja) | マルチワイヤーソー | |

| JP2006346848A (ja) | 超音波ワイヤソー装置 | |

| JP5876388B2 (ja) | 被加工物切断方法 | |

| JP2002219643A (ja) | ワイヤーソー用ローラおよびその製造方法 | |

| KR100426059B1 (ko) | 가공면이 우수한 소우 와이어 | |

| JP5991267B2 (ja) | ワークの切断方法および切断装置 | |

| JPS63237863A (ja) | ワイヤソ− | |

| JP2014181125A (ja) | 超砥粒ワイヤソー巻き付け用リール | |

| JP3043465U (ja) | ワイヤソー用多溝ローラ | |

| JP2003334763A (ja) | 固定砥粒ワイヤーソー | |

| JP2006027972A (ja) | 繊維切断刃及びそれを具備する切断装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20120427 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20130808 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20130820 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20131017 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20140204 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140430 |

|

| A911 | Transfer of reconsideration by examiner before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A911 Effective date: 20140509 |

|

| A912 | Removal of reconsideration by examiner before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A912 Effective date: 20140704 |

|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A712 Effective date: 20150427 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20150427 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20150427 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5750737 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |