温湿度に依存せず長期にわたって印刷が可能であることは、市場ニーズを満足するために必須課題となっている。そこで、本発明者らは前記性能について鋭意検討を行った。

その結果、トナーにおいては、ある粒径を有する脂肪酸金属塩をトナー粒子に添加し、また、トナー中のその脂肪酸金属塩の遊離量を規定する。さらには、キャリアにおいてその表面粗さ及び粒径を規定する事で、前記弊害に対する効果が飛躍的に良好となることが分かった。

まず、トナーについての詳細を説明する。

本発明における結着樹脂、着色剤、離型剤を少なくとも含有するトナー粒子と、少なくとも脂肪酸金属塩を有するトナーにおいて、i)脂肪酸金属塩の体積基準におけるメジアン径が0.10μm以上1.00μm以下であり、ii)トナーからの脂肪酸金属塩の遊離率が1.0%以上25.0%以下であることが上記課題を解決するために必須である。

その詳細な理由は不明であるが、発明者等は以下のように推察する。

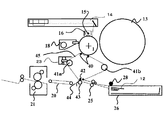

図1に示すような現像装置において、キャリア、現像スリーブ12、現像剤搬送スクリュー13、14、静電潜像担持体1、現像剤層規制部材15などとの摺擦により、トナーはストレスを受けるため、トナーのキャリアへのスペント、現像スリーブ、静電潜像担持体、現像剤層規制部材などへのフィルミングが起こり易い。

特に低温低湿環境下で且つプロセススピードが高くなるほど、トナーとキャリアの絶対値での帯電量が大きくなり、その結果トナーとキャリアとの付着力が大きくなる。よって、二成分系現像剤としての流動性が悪くなるため、トナーとキャリア、現像スリーブ、現像剤搬送スクリュー、静電潜像担持体、現像剤層規制部材などの部材(以下“現像スリーブなどの部材”あるいは“部材”と略すことがある)との摺擦が大きくなり、トナーへのダメージが顕著となる。さらに印字枚数が多くなるほどトナーの劣化が起こり、トナーのキャリアへのスペント、現像スリーブなどの部材へのフィルミングが発生しやすくなる。例えば、キャリアにトナーのスペントが起きてしまうと、キャリアの帯電付与能が低下してしまい、画像濃度安定性、かぶり、画質を長期にわたり良好に維持することができないなどの画像弊害が発生してしまう。

しかし、従来の脂肪酸金属塩と比べ、本発明におけるそれは粒径が小さく、さらにはその脂肪酸金属塩のトナーからの遊離率を制御することで、トナーのキャリアへのスペント、現像スリーブなどの部材へのフィルミングを抑制し、長期に渡って画像濃度が安定し、かぶりが少なく、高画質が得られることが分かった。

本発明のトナーに用いる脂肪酸金属塩は、体積基準におけるメジアン径が0.10μm以上1.00μm以下であり、トナーからの遊離率が1.0%以上25%以下であることが重要である。このような微細で、適度なトナーからの遊離率を有する脂肪酸金属塩がトナーに含まれると、トナーとキャリア、現像スリーブなどの部材でトナーが摺擦される際、脂肪酸金属塩の滑剤としての効果がより発現され、トナーへのダメージを軽減させスペント・フィルミングの抑制を促しているものと考える。また、静電荷像担持体や中間転写体上の転写残トナーをクリーニングブレード等のクリーニング装置にて回収する際に生じる静電荷像担持体、クリーニング装置とトナーとの摺擦により、静電荷像担持体にトナーや外添剤がフィルミングするのを効果的に抑制することが可能となる。

本発明において、脂肪酸金属塩の体積基準におけるメジアン径が0.10μmより小さいと、粒径が小さすぎるため、滑剤としての働きが低くなり、キャリアへのスペント、現像スリーブなどの部材へのフィルミングの抑制効果が得られ難い。逆に、1.00μmを超える場合は、脂肪酸金属塩がトナー粒子表面において偏って存在し易くなるため、トナー粒子中に帯電分布が生じて逆極性のトナーが増加する。そのため、高温高湿環境下においては、脂肪酸金属塩に起因したカブリや画像濃度安定性の低下が発生し易くなる。また、粒径が大きくなると例え本願のトナーからの脂肪酸金属塩の遊離率内であっても、多数枚の印字を行なっていくとトナー中での遊離が発生し易くなる傾向にあり、多数枚の印字を行っていくと脂肪酸金属塩がトナーから遊離し、所望の滑剤としての効果が得られないため、トナーのキャリアへのスペント、各部材へのフィルミングの抑制効果が薄れ画像弊害が発生し易くなる。メジアン径の好ましい範囲としては0.15μm以上0.75μm以下であり、より好ましい範囲としては0.30μm以上0.65μm以下であり、その範囲であると、より安定して本発明の効果が得られる。

また、本発明では、トナー中の脂肪酸金属塩の遊離率が1.0%以上25.0%以下であることが重要である。遊離率が1.0%以上25.0%以下の範囲である場合、多数枚の印字後であってもトナー粒子表面に脂肪酸金属塩が一定量存在し、また一定量遊離した脂肪酸金属塩が存在するため、トナーとキャリアや各部材間に適度に存在する事となり、キャリアや各部材とのトナーの摺擦の際に、本発明の脂肪酸金属塩の滑剤としての効果が持続かつ有効に発揮される。遊離率が1.0%より小さい場合、脂肪酸金属塩がトナー粒子表面中に埋没する程、過剰な力で混合工程が行われたことを意味する。このような場合、添加時の脂肪酸金属塩の粒径が大きなものであったとしても機械的なストレスにより、トナーの表面に存在する脂肪酸金属塩の粒径が小さくなってしまい、キャリアへのスペント、各部材へのフィルミングの抑制効果が得られ難くなる。また、遊離している脂肪酸金属塩が少ないため、トナーとキャリアや各部材間に適度な量が存在しないこととなり、本発明の脂肪酸金属塩の滑剤としての効果を持続かつ有効に発揮することができない。

さらには、脂肪酸金属塩の滑剤としての効果を所望どおり得ることが出来ないため、キャリアや各部材との摺擦の際に、トナー粒子へのストレスが大きくなるため、トナー粒子からの離型剤の染み出しやトナー粒子の破壊が発生し、長期にわたり良好な画質を得ることが困難となる。またカブリやクリーニング不良にともなう画像弊害が発生し易くなる。逆に遊離率が25.0%を超える場合は、遊離した脂肪酸金属塩が多いため、キャリアへの脂肪酸金属塩の付着が多くなりすぎ、トナーへの帯電付与能が低下してしまうため、特に高温高湿下での多数枚の印字を行なっていくとカブリや画像濃度安定性が顕著に悪化する。さらに、多数枚の印刷を行っていくと遊離した脂肪酸金属塩が消費されトナーが摺擦される際の滑剤としての効果が得られなくなるため、トナーのキャリアへのスペント、各部材へのフィルミングが発生してしまう。遊離率のより好ましい範囲としては2.0%以上20.0%以下であり、この範囲であるとさらに安定して高画質な画像が得られる。

脂肪酸金属塩の遊離の定量化は、実際画像形成を行った時のトナー劣化における脂肪酸金属塩の遊離を考慮し、以下に述べるトナーからの脂肪酸金属塩の遊離率と実際に耐久を行なった際のトナーのキャリアへのスペント、各部材へのフィルミングとの相関関係を明確にした上で定めた。

<脂肪酸金属塩の遊離率>

本発明におけるトナー中の脂肪酸金属塩の遊離率は、デジタル振動計(デジバイブロ MODEL 1332)を有するパウダーテスター(細川ミクロン社製)と、蛍光X線分析装置 Axios(PANalytical製)及び測定条件設定及び測定データ解析をするための付属の専用ソフト「SuperQ ver.4.0F」(PANalytical社製)を用いて蛍光X線の強度差により脂肪酸金属塩の遊離率を求めた。

具体的な測定法としては、パウダーテスターの振動台に目開き25μm(635メッシュ)篩をセットする。この目開き25μm(635メッシュ)篩上に正確に秤量した試料5gを加え、デジタル振動計の振幅が約0.60mmになるように調整し、約2分間振動を加える。上記作業を更に2回繰り返し、試料を目開き25μm(635メッシュ)篩に計3回とおす。次に、得られた試料を直径40mmのアルミリングに約4g載せ、プレス機にて150kNで圧縮しサンプルを作成する。得られたサンプルを蛍光X線分析装置(Axios)で測定した。尚、X線管球のアノードとしてはRhを用い、測定雰囲気は真空、測定径(コリメーターマスク径)は27mm、測定時間10秒とする。また、軽元素を測定する場合にはプロポーショナルカウンタ(PC)、重元素を測定する場合にはシンチレーションカウンタ(SC)で検出する。

脂肪酸金属塩の遊離率は、篩前後の脂肪酸金属塩の金属元素のKα線ネット強度(KCPS)を測定して、下記式より求めた。

{(篩前のトナーにおける脂肪酸金属塩の金属元素のKα線ネット強度)−(篩を通過したトナーにおける脂肪酸金属塩の金属元素のKα線ネット強度)}/(篩前のトナーにおける脂肪酸金属塩の金属元素のKα線ネット強度)

篩にトナーを通過させることにより、付着状態が不十分で遊離しやすい脂肪酸金属塩は、篩通過時に粉霧するか、又は篩のメッシュへの付着によりトナー粒子表面の付着量が減少する。これは画像形成を通してトナーが各摺擦域にて負荷を受け劣化することで脂肪酸金属塩が遊離することを模擬させている。篩前後の脂肪酸金属塩の強度に差分が少ない方が多数印字を行った場合においても脂肪酸金属塩の滑剤効果が発揮され、本発明の効果であるトナーのキャリアえのスペント、各部材へのフィルミングの抑制が得られる。但し、差分が小さ過ぎる場合は上述したとおり混合工程において過剰な力が加わりフィルミング抑制効果が得られる粒径よりも小さくなってしまっていることを示唆する。

本発明における脂肪酸金属塩は、従来のものと比べ、粒径が小さいため、トナー粒子への付着がある程度容易に行うことが可能であるが、粒径を留めながら、本発明の遊離率の範囲内に収めるためには、混合工程条件(温度、回転時間等)の適正化を行う必要がある。

本発明に好適に用いられる脂肪酸金属塩としては、炭素数12以上22以下の高級脂肪酸の亜鉛、カルシウム、マグネシウム、アルミニウム、リチウムから選ばれる金属の塩が好ましく、より好ましくは脂肪酸亜鉛または脂肪酸カルシウムである。金属種が亜鉛またはカルシウムであると本発明の効果がより得られ易い。炭素数12より小さい場合、遊離脂肪酸が発生しやすく、かぶりの原因が発現しやすい。遊離脂肪酸は0.20質量%以下が好ましく、0.20質量%より大きいとカブリが発生し易くなる。また、炭素数22より大きい脂肪酸金属塩を用いると、脂肪酸金属塩の融点が高すぎ、定着性等に影響を及ぼす場合がある。

<脂肪酸金属塩の遊離脂肪酸量>

本発明における脂肪酸金属塩の遊離脂肪酸量は試料1gを精秤し、エタノールとエチルエーテルの1:1混合液に溶解し、フェノールフタレインを指示薬として、水酸化カリウム水溶液で中和滴定して、遊離脂肪酸の含有量を求めた。

脂肪酸金属塩の一例としては、ステアリン酸亜鉛、ステアリン酸カルシウム、ステアリン酸マグネシウム、ステアリン酸アルミニウム、ステアリン酸リチウム、ラウリン酸亜鉛が例示される。

脂肪酸金属塩の添加量としては、トナー粒子100質量部に対し0.02質量部以上0.50質量部以下であることが好ましい。より好ましくは0.05質量部以上0.30質量部以下である。0.02質量部より少ないと本発明の効果が得られ難く、また、0.50質量部より多いと画像濃度の安定性が得られにくくなる。

本発明に用いられる脂肪酸金属塩は、より滑剤としての効果を得るために、脂肪酸金属塩の粒度分布を示す指標である下記(1)式で定義されるスパン値が、1.75以下であることが好ましい。

スパン値=(D95s−D5s)/D50s (1)式

D5s:体積基準における5%積算径

D50s:体積基準におけるメジアン径(D50)

D95s:体積基準における95%積算径

スパン値が1.75を超えるとトナー中に存在する脂肪酸金属塩の粒径のバラツキにより帯電性が不安定となり、逆極性トナーが増加しカブリが生じやすくなる。また、粒径のばらつきが大きいと、脂肪酸金属塩がトナー粒子表面において偏って存在し易くなるため、トナー粒子中に帯電分布が生じて逆極性のトナーが増加しやすい場合がある。そのため、高湿環境下において、脂肪酸金属塩に起因したカブリや画像濃度安定性の低下が発生し易くなる場合がある。また、スパン値が大きくなると、例え本願のトナーからの脂肪酸金属塩の遊離率内であっても、多数枚の印字を行なっていくと、トナー中での脂肪酸金属塩の遊離が発生し易くなる場合があり、トナーが劣化しやすくなり、トナーのキャリアへのスペント、各部材へのフィルミングの抑制効果が薄れ画像弊害が発生し易くなる場合がある。

<脂肪酸金属塩のメジアン径とスパン値の測定>

本発明で用いられる脂肪酸金属塩の体積基準のメジアン径の測定は、JIS Z8825−1(2001年)に準じて測定されるが、具体的には以下の通りである。

測定装置としては、レーザー回折・散乱式粒度分布測定装置「LA−920」(堀場製作所社製)を用いる。測定条件の設定および測定データの解析は、LA−920に付属の専用ソフト「HORIBA LA−920 for Windows(登録商標) WET(LA−920) Ver.2.02」を用いる。また、測定溶媒としては、予め不純固形物などを除去したイオン交換水を用いる。

測定手順は、以下の通りである。

(1)バッチ式セルホルダーをLA−920に取り付ける。

(2)所定量のイオン交換水をバッチ式セルに入れ、バッチ式セルをバッチ式セルホルダーにセットする。

(3)専用のスターラーチップを用いて、バッチ式セル内を撹拌する。

(4)「表示条件設定」画面の「屈折率」ボタンを押し、ファイル「110A000I」(相対屈折率1.10)を選択する。

(5)「表示条件設定」画面において、粒子径基準を体積基準とする。

(6)1時間以上の暖気運転を行なった後、光軸の調整、光軸の微調整、ブランク測定を行なう。

(7)ガラス製の100ml平底ビーカーに約60mlのイオン交換水を入れる。この中に分散剤として、「コンタミノンN」(非イオン界面活性剤、陰イオン界面活性剤、有機ビルダーからなるpH7の精密測定器洗浄用中性洗剤の10質量%水溶液、和光純薬工業社製)をイオン交換水で約3質量倍に希釈した希釈液を約0.3ml加える。

(8)発振周波数50kHzの発振器2個を、位相を180度ずらした状態で内蔵し、電気的出力120Wの超音波分散器「Ultrasonic Dispension System Tetora150」(日科機バイオス社製)を準備する。超音波分散器の水槽内に約3.3lのイオン交換水を入れ、この水槽中にコンタミノンNを約2ml添加する。

(9)前記(7)のビーカーを前記超音波分散器のビーカー固定穴にセットし、超音波分散器を作動させる。そして、ビーカー内の水溶液の液面の共振状態が最大となるようにビーカーの位置を調整する。

(10)前記(9)のビーカー内の水溶液に超音波を照射した状態で、約1mgの脂肪酸金属塩を少量ずつ前記ビーカー内の水溶液に添加し、分散させる。そして、さらに60秒間超音波分散処理を継続する。尚、この際に脂肪酸金属塩が固まりとなって液面に浮く場合があるが、その場合はビーカーを揺り動かすことで固まりを水中に沈めてから60秒間の超音波分散を行なう。また、超音波分散にあたっては、水槽の水温が10℃以上40℃以下となる様に適宜調節する。

(11)前記(10)で調製した脂肪酸金属塩が分散した水溶液を、気泡が入らないように注意しながら直ちにバッチ式セルに少量ずつ添加して、タングステンランプの透過率が90%〜95%となるように調整する。そして、粒度分布の測定を行う。得られた体積基準の粒度分布のデータを元に、5%積算径、50%積算径(メジアン径(D50))および95%積算径を算出する。得られた各値をD5s、D50s、D95sとし、これらよりスパン値を求める。

本発明のトナーは、より高画質な画像を得るために個数平均粒径は3.0乃至8.0μmであることが好ましい。個数平均粒径が3μm未満であると、転写効率の低下から感光体上の転写残トナーが多くなり、さらには、静電荷像担持体や中間転写材のクリーニング装置をする抜けやすくなり、画像弊害が生じる傾向がある。感光体上の転写残トナーが多くなると、接触帯電工程での静電荷像担持体の削れや、例え本発明の脂肪酸金属塩を少なくとも有するトナーであっても、静電荷像担持体や中間転写材へのトナーフィルミングの抑制が困難になることがある。

また、個数平均粒径が小さくなると、粒子粒子間(例えば、トナーとトナー間、トナーとキャリア間)及びトナーと各部材との非静電的付着力が大きくなる。そのため、多数枚の印字を行なっていくと、トナーのキャリアへのスペント、各部材へのフィルミングが、悪化する場合がある。さらに、個数平均粒径が小さくなると、トナー全体の表面積が増えることに加え、粉体としての流動性および撹拌性が低下し、個々のトナー粒子を均一に帯電させることが困難となり、カブリや転写性が悪化する傾向がある。従って、削れやフィルミング以外にも画像の不均一ムラが生じる原因となりやすい。

一方、トナーの個数平均粒径が8μmを超える場合には、文字やライン画像に飛び散りが生じやすく、良好な画像を長期にわたり維持されにくくなる場合がある。

<トナーの個数平均粒径(D1)>

トナーの個数平均粒径(D1)は、以下のようにして算出する。測定装置としては、100μmのアパーチャーチューブを備えた細孔電気抵抗法による精密粒度分布測定装置「コールター・カウンター Multisizer 3」(登録商標、ベックマン・コールター社製)を用いる。測定条件の設定及び測定データの解析は、付属の専用ソフト「ベックマン・コールター Multisizer 3 Version3.51」(ベックマン・コールター社製)を用いる。尚、測定は実効測定チャンネル数2万5千チャンネルで行なう。

測定に使用する電解水溶液は、特級塩化ナトリウムをイオン交換水に溶解して濃度が約1質量%となるようにしたもの、例えば、「ISOTON II」(ベックマン・コールター社製)が使用できる。

尚、測定、解析を行なう前に、以下のように専用ソフトの設定を行なった。

専用ソフトの「標準測定方法(SOM)を変更」画面において、コントロールモードの総カウント数を50000粒子に設定し、測定回数を1回、Kd値は「標準粒子10.0μm」(ベックマン・コールター社製)を用いて得られた値を設定する。「閾値/ノイズレベルの測定ボタン」を押すことで、閾値とノイズレベルを自動設定する。また、カレントを1600μAに、ゲインを2に、電解液をISOTON IIに設定し、「測定後のアパーチャーチューブのフラッシュ」にチェックを入れる。

専用ソフトの「パルスから粒径への変換設定」画面において、ビン間隔を対数粒径に、粒径ビンを256粒径ビンに、粒径範囲を2μmから60μmまでに設定する。

具体的な測定法は以下の通りである。

(1)Multisizer 3専用のガラス製250ml丸底ビーカーに前記電解水溶液約200mlを入れ、サンプルスタンドにセットし、スターラーロッドの撹拌を反時計回りで24回転/秒にて行なう。そして、専用ソフトの「アパーチャーのフラッシュ」機能により、アパーチャーチューブ内の汚れと気泡を除去しておく。

(2)ガラス製の100ml平底ビーカーに前記電解水溶液約30mlを入れる。この中に分散剤として「コンタミノンN」(非イオン界面活性剤、陰イオン界面活性剤、有機ビルダーからなるpH7の精密測定器洗浄用中性洗剤の10質量%水溶液、和光純薬工業社製)をイオン交換水で約3質量倍に希釈した希釈液を約0.3ml加える。

(3)発振周波数50kHzの発振器2個を位相を180度ずらした状態で内蔵し、電気的出力120Wの超音波分散器「Ultrasonic Dispension System Tetora150」(日科機バイオス社製)を準備する。超音波分散器の水槽内に所定量のイオン交換水を入れ、この水槽中に前記コンタミノンNを約2ml添加する。

(4)前記(2)のビーカーを前記超音波分散器のビーカー固定穴にセットし、超音波分散器を作動させる。そして、ビーカー内の電解水溶液の液面の共振状態が最大となるようにビーカーの高さ位置を調整する。

(5)前記(4)のビーカー内の電解水溶液に超音波を照射した状態で、トナー約10mgを少量ずつ前記電解水溶液に添加し、分散させる。そして、さらに60秒間超音波分散処理を継続する。尚、超音波分散にあたっては、水槽の水温が10℃以上40℃以下となる様に適宜調節する。

(6)サンプルスタンド内に設置した前記(1)の丸底ビーカーに、ピペットを用いてトナーを分散した前記(5)の電解質水溶液を滴下し、測定濃度が約5%となるように調整する。そして、測定粒子数が50000個になるまで測定を行なう。

(7)測定データを装置付属の前記専用ソフトにて解析を行い、個数平均粒径(D1)とスパン値Aを算出する。尚、専用ソフトでグラフ/個数%と設定したときの、「分析/個数統計値(算術平均)」画面の「平均径」が個数平均粒径(D1)である。

さらに、トナーは、100℃時のフローテスター粘度が15000Pa・s以上65000Pa・s以下であることが好ましく、低温定着性に優れ、且つ高グロス画像なトナーが得られる。65000Pa・sより大きいと、高グロス且つ低温定着性が得られにくい場合がある。また、15000Pa・sより低い場合、トナー強度が若干低くなるため耐久性が多少劣る場合がある。耐久性、現像の両性能を考えると、より好ましくは25000Pa・s以上45000Pa・s以下がより好ましい。

<トナーの100℃における粘度の測定方法>

トナーの100℃における粘度の測定は、定荷重押し出し方式の細管式レオメータ「流動特性評価装置 フローテスターCFT−500D」(島津製作所社製)を用い、装置付属のマニュアルに従って行なう。尚、本装置では、測定試料の上部からピストンによって一定荷重を加えつつ、シリンダに充填した測定試料を昇温させて溶融し、シリンダ底部のダイから溶融された測定試料を押し出し、この際の温度とピストンの降下量との関係を計測する。

本発明においては、50℃から200℃までの測定を行い、100℃において算出された見かけの粘度を、トナーの100℃における粘度(Pa・s)とする。

100℃における見かけの粘度η(Pa・s)は次のようにして算出する。まず、下式(1)よりフローレートQ(cm3/s)を計算する。式中、ピストンの断面積をA(cm2)、100℃時点におけるピストンの位置に対して上下0.10mm(間隔としては0.20mm)の間をピストンが降下するのに要した時間をΔt(秒)とする。

Q=(0.20×A)/(10×Δt) ・・・ (1)

そして、得られたフローレートQを用いて、下式(2)より100℃における見かけの粘度ηを算出する。式中、ピストン荷重をP(Pa)、ダイの穴の直径をB(mm)、ダイの長さをL(mm)とする。

η=(π×B4×P)/(128000×L×Q) ・・・ (2)

測定試料は、約1.0gのトナーを、25℃の環境下で、錠剤成型圧縮機(例えば、NT−100H、エヌピーエーシステム社製)を用いて約10MPaで、約60秒間圧縮成型し、直径約8mmの円柱状としたものを用いる。CFT−500Dの測定条件は、以下の通りである。

試験モード:昇温法

開始温度:50℃

到達温度:200℃

測定間隔:1.0℃

昇温速度:4.0℃/min

ピストン断面積:1.000cm2

試験荷重(ピストン荷重):10.0kgf(0.9807MPa)

予熱時間:300秒

ダイの穴の直径:1.0mm

ダイの長さ:1.0mm

また、トナーはフロー式粒子像分析装置による平均円形度が0.93以上であることが好ましい。平均円形度が0.93より小さい場合、添加された脂肪酸金属塩がトナー表面の凹部分に多く存在し、脂肪酸金属塩の滑剤としての効果が得られにくい場合がある。また、平均円形度が0.93以上である場合、従来のトナーであれば、静電荷像担持体及び/または中間転写材上のクリーニングブレードをすり抜けやすくなり、クリーニング不良が発生するという問題が生じやすい。しかしながら本発明のトナーは、平均円形度が0.93以上であっても、トナーからの脂肪酸金属塩は、本願が定める遊離率であるため、遊離した脂肪酸金属塩が、静電荷像担持体及び/または中間転写体とクリーニングブレードの間に、適度に介在しやすい。そのため、特に高温高湿下において、静電荷像担持体及び/または中間転写体とクリーニングブレードの間に介在したし脂肪酸金属塩が滑剤としての効果を発揮し、静電荷像担持体及び/または中間転写体とクリーニングブレードの摺擦を抑えることができるため、例え平均円形度が0.93以上のトナーであっても、クリーニング不良が発生しにくいという効果がある。

<トナー平均円形度>

フロー式粒子像測定装置「FPIA−2100型」(東亜医用電子社製)を用いて測定を行い、下式を用いて算出した。

ここで、「粒子投影面積」とは二値化されたトナー粒子像の面積であり、「粒子投影像の周囲長」とは該トナー粒子像のエッジ点を結んで得られる輪郭線の長さと定義する。円形度はトナー粒子の凹凸の度合いを示す指標であり、トナー粒子が完全な球形の場合には1.000を示し、表面形状が複雑になる程、円形度は小さな値となる。

具体的な測定方法としては、まず、容器中に予め不純固形物などを除去したイオン交換水10mlを用意する。その中に分散剤として界面活性剤(アルキルベンゼンスルホン酸塩)を加えた後、更に測定試料を0.02g加え、均一に分散させた。分散させる手段としては、超音波分散機「Tetora150型」(日科機バイオス社製)を用い、2分間分散処理を行い、測定用の分散液とした。その際、該分散液の温度が40℃以上とならない様に適宜冷却する。また、円形度のバラツキを抑えるため、フロー式粒子像分析装置FPIA−2100の機内温度が26乃至27℃になるよう装置の設置環境を23℃±0.5℃にコントロールし、一定時間おきに、好ましくは2時間おきに2μmラテックス粒子を用いて自動焦点調整を行った。

トナーの円形度測定には、前記フロー式粒子像測定装置を用い、測定時のトナー濃度が3000乃至1万個/μlとなる様に該分散液濃度を再調整し、トナーを1000個以上計測する。計測後、このデータを用いて、円相当径2μm未満のデータをカットして、トナーの平均円形度を求めた。

次にトナーの製造方法について説明する。

本発明に用いられるトナー粒子は、どのような手法を用いて製造されても構わないが、上記平均円形度が大きい方が、効果の発現を如実にえることができることから、粉砕法で得られるトナー粒子であれば、機械的処理あるいは熱的処理により、より平均円形度を大きくしたもの、あるいは懸濁重合法、乳化重合法、懸濁造粒法の如き、水系媒体中で造粒する製造法によって得られる従来より平均円形度が大きいトナー粒子が好ましい。

以下、本発明に用いられるトナー粒子を得る上で最も好適な懸濁重合法を例示して、該トナーの製造方法を説明する。

結着樹脂、着色剤、離型剤成分及び必要に応じて他の添加物を、ホモジナイザー、ボールミル、コロイドミル、超音波分散機の如き分散機に依って均一に溶解または分散させ、これに重合開始剤を溶解し、重合性単量体組成物を調製する。次に、該重合性単量体組成物を分散安定剤含有の水系媒体中に懸濁して重合を行なうことによってトナー粒子は製造される。

上記重合開始剤は、重合性単量体中に他の添加剤を添加する時に同時に加えても良いし、水系媒体中に懸濁する直前に混合しても良い。また、造粒直後、重合反応を開始する前に重合性単量体あるいは溶媒に溶解した重合開始剤を加えることもできる。

トナーの結着樹脂としては、一般的に用いられているスチレン−アクリル共重合体、スチレン−メタクリル共重合体、エポキシ樹脂、スチレン−ブタジエン共重合体が挙げられる。重合性単量体としては、ラジカル重合が可能なビニル系重合性単量体を用いることが可能である。該ビニル系重合性単量体としては、単官能性重合性単量体或いは多官能性重合性単量体を使用することができる。

結着樹脂を生成するための重合性単量体としては、以下のものが挙げられる。スチレン;o−(m−,p−)メチルスチレン、m−(p−)エチルスチレンの如きスチレン系単量体;アクリル酸メチル、メタクリル酸メチル、アクリル酸エチル、メタクリル酸エチル、アクリル酸プロピル、メタクリル酸プロピル、アクリル酸ブチル、メタクリル酸ブチル、アクリル酸オクチル、メタクリル酸オクチル、アクリル酸ドデシル、メタクリル酸ドデシル、アクリル酸ステアリル、メタクリル酸ステアリル、アクリル酸ベヘニル、メタクリル酸ベヘニル、アクリル酸2−エチルヘキシル、メタクリル酸2−エチルヘキシル、アクリル酸ジメチルアミノエチル、メタクリル酸ジメチルアミノエチル、アクリル酸ジエチルアミノエチル、メタクリル酸ジエチルアミノエチルの如きアクリル酸エステル系単量体或いはメタクリル酸エステル系単量体;ブタジエン、イソプレン、シクロヘキセン、アクリロニトリル、メタクリロニトリル、アクリル酸アミド、メタクリル酸アミドの如きエン系単量体。

これらの重合性単量体は、単独、または、一般的には出版物ポリマーハンドブック第2版III−p139〜192(John Wiley&Sons社製)に記載の理論ガラス転移温度(Tg)が、40乃至75℃を示すように重合性単量体を適宜混合して用いられる。理論ガラス転移温度が40℃未満の場合にはトナーの保存安定性や耐久安定性の面から問題が生じやすく、一方75℃を超える場合は、定着性が低下する。

上記スチレン−アクリル共重合体、スチレン−メタクリル共重合体、エポキシ樹脂、スチレン−ブタジエン共重合体をトナー粒子の結着樹脂の基本として用いたトナーの場合、低温定着性に優れ、且つ高グロス画像なトナーが得ることを目的に、トナーの100℃時のフローテスター粘度を15000Pa・s以上65000Pa・s以下にしたトナー、すなわち従来のトナーに比べて軟らかいトナーが、本発明の効果をより発現しやすい。

上記粘度を有するトナーは、従来のトナーに比べて軟らかいため、キャリアや各部材との摺擦によって大きなダメージを受けやすい。しかし、本発明の脂肪酸金属塩を少なくとも有するトナーは、上述してきたとおり、キャリアや各部材との摺擦によって受ける力を抑制する事が可能であるため、例え多数枚の印字を行なっていくとも、トナー劣化が抑制され、さらにはトナーのキャリアへのスペント、各部材へのフィルミングを抑制する事が可能となる。すなわち、上記軟らかいトナーは、本発明の効果をより如実に発現することができる。

また、トナー粒子を製造する場合においては、トナーのTHF可溶分を好ましい分子量分布とするために、低分子量ポリマーを添加することが好ましい一例である。低分子量ポリマーは、懸濁重合法によってトナー粒子を製造する場合には、重合性単量体組成物中に添加することができる。該低分子量ポリマーとしては、ゲルパーミエーションクロマトグラフィー(GPC)により測定される重量平均分子量(Mw)が2,000乃至5,000の範囲で、且つ、Mw/Mnが4.5未満、好ましくは3.0未満のものが定着性と現像性において好ましい。

低分子量ポリマーの例としては、低分子量ポリスチレン、低分子量スチレン−アクリル酸エステル共重合体、低分子量スチレン−アクリル共重合体が挙げられる。

上述の結着樹脂と共にポリエステル樹脂やポリカーボネート樹脂の如きカルボキシル基を有する極性樹脂を併用することが好ましい。

例えば、懸濁重合法により直接トナー粒子を製造する場合には、分散工程から重合工程に至る時に極性樹脂を添加すると、トナー粒子となる重合性単量体組成物と水系分散媒体の呈する極性のバランスに応じて、添加した極性樹脂がトナー粒子の表面に薄層を形成したり、トナー粒子表面から中心に向け傾斜性をもって存在するように、極性樹脂の存在状態を制御することができる。即ち、極性樹脂を添加することは、コアシェル構造のシェル部を強化することができるので、微小圧縮硬度を最適化することが容易となり、本発明のトナーを現像性と定着性を両立しうるトナーとすることが容易となる。

上記極性樹脂の好ましい添加量は、結着樹脂100質量部に対して1乃至25質量部であり、より好ましくは2乃至15質量部である。1質量部未満ではトナー粒子中での極性樹脂の存在状態が不均一となりやすく、一方、25質量部を超えるとトナー粒子の表面に形成される極性樹脂の層が厚くなるために、好ましくない。

極性樹脂としては、ポリエステル樹脂、エポキシ樹脂、スチレン−アクリル酸共重合体、スチレン−メタクリル酸共重合体、スチレン−マレイン酸共重合体が挙げられる。特にポリエステル樹脂が好ましく、酸価は4乃至20mgKOH/gの範囲が好ましい。酸価が4mgKOH/gより小さい場合、シェル構造を形成しにくく、かつ帯電の立ち上がりが遅く、画像濃度の低下やカブリといった弊害を引き起こしやすい。酸価が20mgKOH/gを超える場合、帯電性に影響を及ぼし現像性が悪化し易くなる。また分子量は3,000乃至30,000にメインピークの分子量を有すると、トナー粒子の流動性、負摩擦帯電特性を良好にすることができるため好ましい。

トナー粒子の機械的強度を高めると共に、トナーのTHF可溶成分の分子量を制御するために、結着樹脂を合成する時に架橋剤を用いてもよい。

2官能の架橋剤として、以下のものが挙げられる。ジビニルベンゼン、ビス(4−アクリロキシポリエトキシフェニル)プロパン、エチレングリコールジアクリレート、1,3−ブチレングリコールジアクリレート、1,4−ブタンジオールジアクリレート、1,5−ペンタンジオールジアクリレート、1,6−ヘキサンジオールジアクリレート、ネオペンチルグリコールジアクリレート、ジエチレングリコールジアクリレート、トリエチレングリコールジアクリレート、テトラエチレングリコールジアクリレート、ポリエチレングリコール#200、#400、#600の各ジアクリレート、ジプロピレングリコールジアクリレート、ポリプロピレングリコールジアクリレート、ポリエステル型ジアクリレート(MANDA日本化薬)、及び上記のジアクリレートをジメタクリレートに代えたもの。

多官能の架橋剤としては、以下のものが挙げられる。ペンタエリスリトールトリアクリレート、トリメチロールエタントリアクリレート、トリメチロールプロパントリアクリレート、テトラメチロールメタンテトラアクリレート、オリゴエステルアクリレート及びそのメタクリレート、2,2−ビス(4−メタクリロキシポリエトキシフェニル)プロパン、ジアリルフタレート、トリアリルシアヌレート、トリアリルイソシアヌレート及びトリアリルトリメリテート。これらの架橋剤の添加量は、重合性単量体100質量部に対して、好ましくは0.05乃至10質量部、より好ましくは0.1乃至5質量部である。

重合開始剤としては、以下のものが挙げられる。2,2’−アゾビス−(2,4−ジメチルバレロニトリル)、2,2’−アゾビスイソブチロニトリル、1,1’−アゾビス(シクロヘキサン−1−カルボニトリル)、2,2’−アゾビス−4−メトキシ−2,4−ジメチルバレロニトリル、アゾビスイソブチロニトリルの如きアゾ系又はジアゾ系重合開始剤;ベンゾイルペルオキシド、メチルエチルケトンペルオキシド、ジイソプロピルペルオキシカーボネート、クメンヒドロペルオキシド、2,4−ジクロロベンゾイルペルオキシド、ラウロイルペルオキシド、tert−ブチル−パーオキシピバレートの如き過酸化物系重合開始剤。

これらの重合開始剤の使用量は、目的とする重合度により変化するが、一般的には、重合性ビニル系単量体100質量部に対して3乃至20質量部である。重合開始剤の種類は、重合法により若干異なるが、10時間半減期温度を参考に、単独又は混合して使用される。

本発明のトナーは、着色力を付与するために着色剤を必須成分として含有する。本発明に好ましく使用される着色剤として、以下の有機顔料、有機染料、無機顔料が挙げられる。

シアン系着色剤としての有機顔料又は有機染料としては、銅フタロシアニン化合物及びその誘導体、アントラキノン化合物、塩基染料レーキ化合物が挙げられる。具体的には、以下のものが挙げられる。C.I.ピグメントブルー1、C.I.ピグメントブルー7、C.I.ピグメントブルー15、C.I.ピグメントブルー15:1、C.I.ピグメントブルー15:2、C.I.ピグメントブルー15:3、C.I.ピグメントブルー15:4、C.I.ピグメントブルー60、C.I.ピグメントブルー62、C.I.ピグメントブルー。

マゼンタ系着色剤としての有機顔料又は有機染料としては、以下のものが挙げられる。縮合アゾ化合物、ジケトピロロピロール化合物、アントラキノン、キナクリドン化合物、塩基染料レーキ化合物、ナフトール化合物、ベンズイミダゾロン化合物、チオインジゴ化合物、ペリレン化合物。具体的には、以下のものが挙げられる。C.I.ピグメントレッド2、C.I.ピグメントレッド3、C.I.ピグメントレッド5、C.I.ピグメントレッド6、C.I.ピグメントレッド7、C.I.ピグメントバイオレット19、C.I.ピグメントレッド23、C.I.ピグメントレッド48:2、C.I.ピグメントレッド48:3、C.I.ピグメントレッド48:4、C.I.ピグメントレッド57:1、C.I.ピグメントレッド81:1、C.I.ピグメントレッド122、C.I.ピグメントレッド144、C.I.ピグメントレッド146、C.I.ピグメントレッド150、C.I.ピグメントレッド166、C.I.ピグメントレッド169、C.I.ピグメントレッド177、C.I.ピグメントレッド184、C.I.ピグメントレッド185、C.I.ピグメントレッド202、C.I.ピグメントレッド206、C.I.ピグメントレッド220、C.I.ピグメントレッド221、C.I.ピグメントレッド254。

イエロー系着色剤としての有機顔料又は有機染料としては、縮合アゾ化合物、イソインドリノン化合物、アントラキノン化合物、アゾ金属錯体、メチン化合物、アリルアミド化合物に代表される化合物が挙げられる。具体的には、以下のものが挙げられる。C.I.ピグメントイエロー12、C.I.ピグメントイエロー13、C.I.ピグメントイエロー14、C.I.ピグメントイエロー15、C.I.ピグメントイエロー17、C.I.ピグメントイエロー62、C.I.ピグメントイエロー74、C.I.ピグメントイエロー83、C.I.ピグメントイエロー93、C.I.ピグメントイエロー94、C.I.ピグメントイエロー95、C.I.ピグメントイエロー97、C.I.ピグメントイエロー109、C.I.ピグメントイエロー110、C.I.ピグメントイエロー111、C.I.ピグメントイエロー120、C.I.ピグメントイエロー127、C.I.ピグメントイエロー128、C.I.ピグメントイエロー129、C.I.ピグメントイエロー147、C.I.ピグメントイエロー151、C.I.ピグメントイエロー154、C.I.ピグメントイエロー155、C.I.ピグメントイエロー168、C.I.ピグメントイエロー174、C.I.ピグメントイエロー175、C.I.ピグメントイエロー176、C.I.ピグメントイエロー180、C.I.ピグメントイエロー181、C.I.ピグメントイエロー191、C.I.ピグメントイエロー194。

黒色着色剤としては、カーボンブラック、上記イエロー系着色剤/マゼンタ系着色剤/シアン系着色剤を用い黒色に調色されたものが挙げられる。

これらの着色剤は、単独又は混合し更には固溶体の状態で用いることができる。本発明のトナーに用いられる着色剤は、色相角、彩度、明度、耐光性、OHP透明性、トナー中の分散性の点から選択される。

該着色剤は、好ましくは重合性単量体又は結着樹脂100質量部に対し1乃至20質量部添加して用いられる。

重合法を用いてトナー粒子を得る場合には、着色剤の持つ重合阻害性や水相移行性に注意を払う必要があり、好ましくは、重合阻害のない物質による疎水化処理を着色剤に施しておいたほうが良い。特に、染料系着色剤やカーボンブラックは、重合阻害性を有しているものが多いので使用の際に注意を要する。染料系着色剤を処理する好ましい方法としては、あらかじめこれら染料の存在下に重合性単量体を重合せしめる方法が挙げられ、得られた着色重合体を重合性単量体組成物に添加する。

また、カーボンブラックについては、上記染料と同様の処理の他、カーボンブラックの表面官能基と反応する物質(例えば、ポリオルガノシロキサン等)で処理を行っても良い。

前記水系媒体調製時に使用する分散安定剤としては、公知の無機系及び有機系の分散安定剤を用いることができる。

具体的には、無機系の分散安定剤の例としては、以下のものが挙げられる。リン酸三カルシウム、リン酸マグネシウム、リン酸アルミニウム、リン酸亜鉛、炭酸マグネシウム、炭酸カルシウム、水酸化カルシウム、水酸化マグネシウム、水酸化アルミニウム、メタケイ酸カルシウム、硫酸カルシウム、硫酸バリウム、ベントナイト、シリカ、アルミナ。また、有機系の分散剤としては、以下のものが挙げられる。ポリビニルアルコール、ゼラチン、メチルセルロース、メチルヒドロキシプロピルセルロース、エチルセルロース、カルボキシメチルセルロースのナトリウム塩、デンプン。

また、市販のノニオン、アニオン、カチオン型の界面活性剤の利用も可能である。この様な界面活性剤としては、以下のものが挙げられる。ドデシル硫酸ナトリウム、テトラデシル硫酸ナトリウム、ペンタデシル硫酸ナトリウム、オクチル硫酸ナトリウム、オレイン酸ナトリウム、ラウリル酸ナトリウム、ステアリン酸カリウム、オレイン酸カルシウム。

水系媒体調製時に使用する分散安定剤としては、無機系の難水溶性の分散安定剤が好ましく、しかも酸に可溶性である難水溶性無機分散安定剤を用いることが好ましい。

また、難水溶性無機分散安定剤を用い、水系媒体を調製する場合に、これらの分散安定剤の使用量は重合性単量体100質量部に対して、0.2乃至2.0質量部であることが好ましい。また、本発明においては、重合性単量体組成物100質量部に対して300乃至3,000質量部の水を用いて水系媒体を調製することが好ましい。

上記のような難水溶性無機分散安定剤が分散された水系媒体を調製する場合には、市販の分散安定剤をそのまま用いて分散させてもよい。また、細かい均一な粒度を有する分散安定剤の粒子を得るために、水の如き液媒体中で、高速撹拌下、難水溶性無機分散安定剤を生成させて水系媒体を調製してもよい。例えば、リン酸三カルシウムを分散安定剤として使用する場合、高速撹拌下でリン酸ナトリウム水溶液と塩化カルシウム水溶液を混合してリン酸三カルシウムの微粒子を形成することで、好ましい分散安定剤を得ることができる。

トナーにおいては、必要に応じて荷電制御剤をトナー粒子と混合して用いることも可能である。荷電制御剤を配合することにより、荷電特性を安定化、現像システムに応じた最適の摩擦帯電量のコントロールが可能となる。

荷電制御剤としては、公知のものが利用でき、特に帯電スピードが速く、かつ、一定の帯電量を安定して維持できる荷電制御剤が好ましい。さらに、トナー粒子を直接重合法により製造する場合には、重合阻害性が低く、水系媒体への可溶化物が実質的にない荷電制御剤が特に好ましい。

荷電制御剤として、トナーを負荷電性に制御するものとしては、以下のものが挙げられる。有機金属化合物、キレート化合物が有効であり、モノアゾ金属化合物、アセチルアセトン金属化合物、芳香族オキシカルボン酸、芳香族ダイカルボン酸、オキシカルボン酸及びダイカルボン酸系の金属化合物。他には、芳香族オキシカルボン酸、芳香族モノ及びポリカルボン酸及びその金属塩、無水物、エステル類、ビスフェノールの如きフェノール誘導体類なども含まれる。さらに、尿素誘導体、含金属サリチル酸系化合物、含金属ナフトエ酸系化合物、ホウ素化合物、4級アンモニウム塩、カリックスアレーン、樹脂系帯電制御剤が挙げられる。

また、トナーを正荷電性に制御する荷電制御剤としては、以下のものが挙げられる。ニグロシン及び脂肪酸金属塩の如きによるニグロシン変性物;グアニジン化合物;イミダゾール化合物;トリブチルベンジルアンモニウム−1−ヒドロキシ−4−ナフトスルフォン酸塩、テトラブチルアンモニウムテトラフルオロボレートの如き4級アンモニウム塩、及びこれらの類似体であるホスホニウム塩の如きオニウム塩及びこれらのレーキ顔料;トリフェニルメタン染料及びこれらのレーキ顔料(レーキ化剤としては、りんタングステン酸、りんモリブデン酸、りんタングステンモリブデン酸、タンニン酸、ラウリン酸、没食子酸、フェリシアン化物、フェロシアン化物など);高級脂肪酸の金属塩;樹脂系荷電制御剤。

これら荷電制御剤を単独で或いは2種類以上組み合わせて含有することができる。

これら荷電制御剤の中でも、本発明の効果を十分に発揮するためには、含金属サリチル酸系化合物が好ましく、特にその金属がアルミニウムもしくはジルコニウムが好ましい。最も好ましい荷電制御剤としては、3,5−ジ−tert−ブチルサリチル酸アルミニウム化合物である。

荷電制御剤の好ましい配合量は、重合性単量体又は結着樹脂100質量部に対して0.01乃至20質量部、より好ましくは0.5乃至10質量部である。しかしながら、本発明のトナーには、荷電制御剤の添加は必須ではなく、現像剤層規制部材や現像スリーブとの摩擦帯電を積極的に利用することでトナー中に必ずしも荷電制御剤を含ませる必要はない。

本発明のトナーには、規定の体積基準におけるメジアン径とトナーからの遊離率を満たす脂肪酸金属塩を含有させることが必須であるが、さらに、他の添加剤が添加されていてもよい。添加剤としては、シリカ微粉体、酸化チタン微粉体またはそれらの複酸化物微粉体の如き微粉体が挙げられる。該無機微粉体の中でもシリカ微粉体及び酸化チタン微粉体が好ましい。

シリカ微粉体としては、ケイ素ハロゲン化物の蒸気相酸化により生成された乾式シリカ又はヒュームドシリカ、及び水ガラスから製造される湿式シリカが挙げられる。無機微粉体としては、表面及びシリカ微粉体の内部にあるシラノール基が少なく、またNa2O、SO3 2-の少ない乾式シリカの方が好ましい。また乾式シリカは、製造工程において、塩化アルミニウム、塩化チタン他の如き金属ハロゲン化合物をケイ素ハロゲン化合物と共に用いることによって、シリカと他の金属酸化物の複合微粉体であっても良い。

無機微粉体は、トナーの流動性改良及びトナー粒子の帯電均一化のためにトナー粒子に添加される。無機微粉体を疎水化処理することによって、トナーの帯電量の調整、環境安定性の向上、高湿環境下での特性の向上を達成することができるので、疎水化処理された無機微粉体を用いることが好ましい。トナーに添加された無機微粉体が吸湿すると、トナーとしての帯電量が低下し、現像性や転写性の低下が生じ易くなる。

無機微粉体を疎水化するための処理剤としては、未変性のシリコーンワニス、各種変性シリコーンワニス、未変性のシリコーンオイル、各種変性シリコーンオイル、シラン化合物、シランカップリング剤、その他有機ケイ素化合物、有機チタン化合物が挙げられる。これらの処理剤は単独で用いても或いは併用しても良い。

その中でも、シリコーンオイルにより処理された無機微粉体が好ましい。より好ましくは、無機微粉体をカップリング剤で疎水化処理すると同時或いは処理した後に、シリコーンオイルにより処理した疎水化処理無機微粉体が高湿環境下でもトナー粒子の帯電量を高く維持し、選択現像性を低減する上でよい。

無機微粉体の総量は、トナー粒子100質量部に対して0.5乃至5.0質量部であることが好ましい。

添加剤の混合工程に用いる混合機としてはヘンシェルミキサー、スーパーミキサーといった既存の高速撹拌型の混合機を用いることができる。

この混合工程における手法としては、脂肪酸金属塩の遊離率を本発明の範囲にすることができれば、どのような手法を用いてもかまわない。

ただし、本発明の脂肪酸金属塩は、上述してきたような他の添加剤と比べ、遊離しやすく、トナーとの付着を十分にしようとすると、脂肪酸金属塩、トナー粒子及びトナーの劣化が激しくなってしまい、遊離率を本発明の範囲とすることが難しい場合がある。その場合、後述する方法によると本発明で規定する範囲に調整することが容易となる。

トナー粒子と添加剤の混合工程では、混合手段に配設されている撹拌翼が運動し、この撹拌翼からトナー粒子と外添剤とがエネルギーを受けて運動して衝突することで、トナー粒子に添加剤が付着する。

トナー粒子と添加剤の混合開始時には、粒径や比重の差により、トナー粒子と添加剤の運動速度差が生じ、トナー粒子と添加剤が衝突する機会が多くなる。これにより、トナー中の添加剤の均一化が主として進んでいく。さらに混合を続け、トナー粒子と添加剤の運動が定常状態になると、各粒子の相対運動速度差が小さくなり、トナー粒子と添加剤とが衝突する機会が少なくなり、器壁、撹拌翼などとの接触により、トナー粒子への添加剤の付着が主として進んでいく。

本発明においては脂肪酸金属塩の粒径を保ったまま、遊離率をある一定の範囲に制御することが必要である。そのためには、脂肪酸金属塩をより均一にトナー粒子表面に存在させ、効率良くトナー粒子に付着させることが重要である。トナー粒子表面中に脂肪酸金属塩をより均一に存在させるためには、休止工程を設け、混合工程を数回に分けることで、添加剤の均一化が起こる運動速度差を数回に渡って発生させることが好ましい。このようにして通常の混合工程を行ったときよりも長く、トナー粒子と脂肪酸金属塩の運動速度差が生じている時間を経させることにより、トナー粒子表面中の脂肪酸金属塩の均一化がより進んだ状態となりやすい。さらに、このように休止工程と混合工程の繰り返しによりトナー粒子表面中の脂肪酸金属塩の均一化が進むと、トナー粒子と脂肪酸金属塩の運動が定常状態となり付着が進むときにおいても、必要最小限のエネルギーで付着が行えるため、過剰なストレスによる脂肪酸金属塩の欠損を抑制しつつ、遊離率を所望の範囲にコントロールすることができやすい。また、休止工程を設けることで、トナー粒子、外添剤および生成するトナーが器壁、撹拌翼などとの摩擦による昇温を抑制できるため、離型剤の染み出しや粒子の割れといったことを減少させ高画質な画像を得やすい。

混合工程の撹拌翼最先端の周速は32.0m/sec以上78.0m/sec以下の範囲とすることが好ましい。この範囲であると撹拌翼からのエネルギーを急激な発熱を伴わない程度のものとすることができる。撹拌翼最先端の周速が32.0m/sec未満では付着強化処理を進めるための強度が不足であり添加剤の遊離が発生し易い。一方、該撹拌翼最先端の周速が78.0m/secを超えると前述の急激な発熱に伴いトナー粒子からの離型剤の染み出しやトナー粒子の割れといったことが発生し易くなる。さらに脂肪酸金属塩の粒子を欠損させる恐れがある。

休止工程は、前述のようにトナー粒子と添加剤の間で運動速度差を与える目的から、該撹拌翼を0以上15.0m/sec以下の周速範囲に減速して、10秒以上その周速範囲で維持することがトナー粒子と添加剤の間での運動速度差の発現を高頻度で生じるため好ましい。

混合工程中の槽内温度は、上述してきたように脂肪酸金属塩、トナー粒子、及びトナーの劣化を抑えるために温度42℃以下にすることが好ましい。

次に、キャリアについての詳細を説明する。

本発明の二成分系現像剤及び画像形成方法に用いられるキャリアとしては、体積基準の50%粒径(D50)が15μm以上70μm以下であり、キャリアの表面粗さ(Rz)が0.05μm以上2.50μm以下であることが、前記トナーに加えて課題を解決するために必須である。

本発明のキャリアは、体積基準の50%粒径(D50)として15μm以上70μm以下、好ましくは20μm以上45μm以下が本発明を発現せしめる構成である。70μmより大きい場合、トナーに均一かつ良好な帯電を与えることが不充分となり、潜像を忠実に再現させることが困難となるばかりか、カブリやトナー飛散の原因となる。

キャリアの粒径が15μmより小さい場合、静電潜像担持体へのキャリア付着が激しくなる。さらには、二成分系現像剤の流動性が悪くなるため、トナーへの負荷が大きくなり、トナーが劣化する、さらには、トナーのキャリアへのスペント、現像スリーブなどの部材へのフィルミングを悪化させていまい、多数枚の印字を行なった際に安定した画像を得ることができない。

<キャリア粒径の測定方法>

キャリアの体積平均粒径(D50)の測定は、レーザー回折式粒度分布測定装置(へロス<HELOS>)を用いて、フィードエア圧力3bar,吸引圧力0.1barの条件で測定した。

次に、本発明のキャリアは、その表面粗さ(Rz)が0.05μm以上2.50μm以下である。

本発明のキャリアの表面粗さ(Rz)が、上記規定の範囲内であれば、前述した脂肪酸金属塩を有するトナーとの摺擦の際に、キャリアとトナーとの間で脂肪酸金属塩が効率的に滑剤としての効果を発揮することができ、多数枚印刷した際においてもトナーの劣化を抑制し、さらにはキャリアへのトナーのスペントを抑制する事ができる。

表面粗さ(Rz)が0.05μmより小さい場合、トナーとの摺擦の際に、脂肪酸金属塩がトナーとキャリアとの接点に介在しにくい、すなわち摺擦の際に接点から逸れてしまうため、脂肪酸金属塩の滑剤としての効果が薄れてしまう。また、表面粗さ(Rz)が2.50μmより大きい場合、トナーとの摺擦の際に、脂肪酸金属塩がキャリア表面の凹部に入り込んでしまい、トナーとキャリアとの接点に介在しにくくなるため、脂肪酸金属塩の滑剤としての効果が薄れてしまう。

本発明において、キャリアの表面粗さ(Rz)を規定の範囲にする方法としては、キャリアコアの表面の粗さを調整する方法、キャリアコアの表面の粗さを考慮しキャリア表面のコート剤の量を調整する方法、キャリアコート剤に微粒子を添加する方法等、キャリアの表面粗さ(Rz)が規定の範囲にできる方法であればどのような手法を用いてもかまわない。

<キャリア表面の粗さ(Rz)の測定方法>

本発明のキャリア表面の粗さ(Rz)は、以下の様にして求めた。レーザー顕微鏡(超深度カラー3D形状測定顕微鏡(VK−9500):キーエンス社製)を用いて、キャリア1微粒子に対し、微粒子表面300倍の視野にて観察した。視野の中心を基準として3μm間隔で10箇所で測定距離10μmの凸部及び凹部の高さを測定した。測定した凹凸の測定値より平均値を測定しRzとした。また、測定に際しカットオフ値0.08mmでスムージング処理を実施した。なお、本発明のRzは任意の50個のキャリアを選択し、各キャリアのRzを算出し平均値をRzとした。

またキャリアとして、粒径、表面粗さのほかに、さらにトナーの劣化及びトナーのキャリアへのスペントをより抑制する事を鋭意検討した結果、キャリアとトナーの比重差をできるだけ小さくすることがより好ましい。

すなわち本発明では、キャリアの真比重が好ましくは2.5g/cm3以上4.2g/cm3以下、より好ましくは3.0g/cm3以上4.0g/cm3以下であることが、トナーの劣化及びトナーのキャリアへのスペントをより抑制する上で好ましい。

キャリアの真比重が4.2g/cm3より大きい場合、現像器内での現像剤のストレスが強くなり、トナーの劣化及びトナーのキャリアへのスペントが悪化する場合がある。

キャリアの真比重が2.5g/cm3より小さい場合には、キャリア中の磁性体の含有量が実質少なくなり、静電荷像担持体への付着等が生じる場合がある。

本発明に用いられるキャリアの真比重が、上記好ましい規定の範囲内であれば、トナーへのストレスが弱い。また、二成分系現像剤を現像層規制部材で現像剤担持体上に所定の層厚にする際において、或いは、現像器内において、二成分系現像剤にかかる負荷が小さい。そのため、二成分系現像剤を長期にわたり使用した場合でも、キャリア及びトナーが劣化しにくい。従って、キャリアの真比重が上記範囲にあるキャリアを用いることは、カブリ、トナー飛散等の現像性の低下が生じにくい。

<キャリアの真比重の測定方法>

本発明におけるキャリアの真比重は、トルーデンサー(セイシン企業製)を用いて、JISのZ2504に従い測定した。

なお、二成分系現像剤から上記キャリアの粒径、真比重等の物性を測定する場合には、コンタミノンN(和光純薬社製:界面活性剤)が1%含まれるイオン交換水にて現像剤を洗浄しトナーとキャリアを分離した後、上記測定を行う。

本発明に用いられるキャリアとしては、規定の粒径、表面粗さ(Rz)であればよく、その種類、製造方法になんら特別な制約は無い。

上述の表面の粗さ(Rz)である本発明のキャリアは、先ず、キャリアコア表面に、キャリアコアを被覆する樹脂コート層を形成することにより、好ましく製造することができる。また、表面を高度に制御したキャリアコア、例えばフェライト等であれば結晶サイズを均一に磁性微粒子分散微粒子であれば磁性体微粒子の粒度分布及び分散を制御したキャリアコアを用いることで製造できる。また、コート層を制御することで製造することも可能である。

本発明のキャリアに用いられるキャリアコアとしては、特に制限はなく、鉄、鋼、ニッケル、コバルト等の磁性金属、又は、フェライト、マグネタイト等の磁性酸化物、磁性微粒子を樹脂中に分散させた磁性微粒子分散型微粒子、ガラスビーズ等が挙げられる。

キャリアのコアの組成にもよるが、通常、フェライトコアの真比重は5.0g/cm3程度である。従って、フェライトコアを用いて好ましい真比重を得るためには、フェライト中の低比重金属(軽金属)の割合を増やす、また含有させる樹脂成分の割合を増やせばよい。また、フェライトキャリアでは、そのコアの製造時にコア粒子表面の焼結成長度をコントロールしたり、発泡剤などを使用することにより、そのコア粒子の表面形状を平滑からポーラス形状まで任意の形状にすることが可能である。

この様にフェライトコアでは、そのコア粒子の表面形状のコントロールを容易に行うことが可能であり、また、フェライトコアと樹脂成分の量を調整することで所望の真比重を有するキャリアを得ることができる。

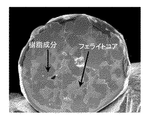

また、本発明で用いられるキャリアのフェライトコアとしては、ポーラス形状をしたフェライトコアは生産性に優れることから好ましい。さらに、ポーラス形状をしたフェライトコアは樹脂含有量を多くし低比重化しても、ポーラス形状をしたフェライトの孔に樹脂が含浸されるので添加した樹脂層とフェライトコアの密着性が高まり好ましい。ここでいうポーラス形状をしたフェライトコアとはコアの内部もしくは表層に空孔を有するコアを意味する。その製法としては、焼成時の温度を下げて結晶の成長をおさえること、或いは発泡剤等の空孔形成剤を添加しコアに空孔を発生させること、などが挙げられる。このポーラス形状をしたフェライトコアに樹脂を添加したキャリアの断面図の具体的な一例を図2に示す。

上記発泡剤としては、60乃至180℃で気化又は分解に伴い気体を発生する物質であれば特に限定はされないが、例えば、アゾビスイソブチロニトリル、アゾビスジメチルバレロニトリル、アゾビスシクロヘキサンカルボニトリル等の発泡性のアゾ系重合開始剤、ナトリウム、カリウム等の金属炭酸水素塩、炭酸水素アンモニウム、炭酸アンモニウム、硝酸アンモニウム塩、アジド化合物、4,4’−オキシビス(ベンゼンスルホヒドラジド)、アリルビス(スルホヒドラジド)、ジアミノベンゼン等が挙げられる。

上記キャリアコアをコートする樹脂を示す。

前記樹脂(樹脂成分)としては、特に限定を受けるものではない。具体的には、例えば、ポリスチレン、スチレン−アクリル共重合体の如きアクリル樹脂、塩化ビニル、酢酸ビニル、ポリフッ化ビニリデン樹脂、フルオロカーボン樹脂、パーフロロカーボン樹脂、溶剤可溶性パーフロロカーボン樹脂、ポリビニルアルコール、ポリビニルアセタール、ポリビニルピロリドン、石油樹脂、セルロース、セルロース誘導体、ノボラック樹脂、低分子量ポリエチレン、飽和アルキルポリエステル樹脂、芳香族ポリエステル樹脂、ポリアミド樹脂、ポリアセタール樹脂、ポリカーボネート樹脂、ポリエーテルスルホン樹脂、ポリスルホン樹脂、ポリフェニレンサルファイド樹脂、ポリエーテルケトン樹脂、フェノール樹脂、変性フェノール樹脂、マレイン樹脂、アルキド樹脂、エポキシ樹脂、アクリル樹脂、無水マレイン酸とテレフタル酸と多価アルコールとの重縮合によって得られる不飽和ポリエステル、尿素樹脂、メラミン樹脂、尿素−メラミン樹脂、キシレン樹脂、トルエン樹脂、グアナミン樹脂、メラミン−グアナミン樹脂、アセトグアナミン樹脂、グリプタール樹脂、フラン樹脂、シリコーン樹脂、ポリイミド樹脂、ポリアミドイミド樹脂、ポリエーテルイミド樹脂及びポリウレタン樹脂を挙げることができる。

またはこれらの樹脂を変性した樹脂でも良い。中でもポリフッ化ビニリデン樹脂、フルオロカーボン樹脂、パーフロロカーボン樹脂又は溶剤可溶性パーフロロカーボン樹脂等の含フッ素系樹脂、アクリル変性シリコーン樹脂あるいはシリコーン樹脂は、離型性が高く好ましい。

より具体的には、上記シリコーン樹脂は、従来から知られているいずれのシリコーン樹脂であってもよく、下記式に示されるオルガノシロキサン結合のみからなるストレートシリコーン樹脂及びアルキッド、ポリエステル、エポキシ、ウレタンなどで変性したシリコーン樹脂等が挙げられる。

上記式中R1は、水素原子、炭素数1乃至4のアルキル基又はフェニル基、R2及びR3は水素原子、炭素数1乃至4のアルキル基、炭素数1乃至4のアルコキシ基、フェニル基、炭素数2乃至4のアルケニル基、炭素数2乃至4のアルケニルオキシ基、ヒドロキシ基、カルボキシル基、エチレンオキシド基、グリジニル基又は下記で示される基である。

上記式中R4、R5は、ヒドロキシ基、カルボキシル基、炭素数1乃至4のアルキル基、炭素数1乃至4のアルコキシ基、炭素数2乃至4のアルケニル基、炭素数2乃至4のアルケニルオキシ基、フェニル基、フェノキシ基、k、l、m、n、o、pは1以上の整数を示す。

上記各置換基は未置換のもののほか、例えばアミノ基、ヒドロキシ基、カルボキシル基、メルカプト基、アルキル基、フェニル基、エチレンオキシド基、ハロゲン原子のような置換基を有してもよい。例えば、市販品としてストレートシリコーン樹脂は、信越化学社製のKR271、KR255、KR152、東レダウコーニング社製のSR2400、SR2405等があり、変性シリコーン樹脂は、信越化学社製のKR206(アルキッド変性)、KR5208(アクリル変性)、ES1001N(エポキシ変性)、KR305(ウレタン変性)、東レダウコーニング社製のSR2115(エポキシ変性)、SR2110(アルキッド変性)などが挙げられる。

上記樹脂成分として、シリコーン樹脂が、キャリアコアとの密着性、スペント防止、皮膜強度の観点から、好ましく用いられる。シリコーン樹脂は、単独で用いることもできるが、カップリング剤と併用して用いることが好ましい。また、樹脂を複数種類併用することも樹脂の密着強度を向上させるという観点から好ましい。

好適に使用される上記カップリング剤としては、シランカップリング剤、チタンカップリング剤、アルミニウムカップリング剤等が挙げられる。上記シランカップリング剤としては、例えばγ−(2−アミノエチル)アミノプロピルトリメトキシシラン、γ−(2−アミノエチル)アミノプロピルメチルジメトキシシラン、γ−メタクリロキシプロピルトリメトキシシラン、N−β−(N−ビニルベンジルアミノエチル)−γ−アミノプロピルトリメトキシシラン塩酸塩、γ−グリシドキシプロピルトリメトキシシラン、γ−メルカプトプロピルトリメトキシシラン、メチルトリメトキシシラン、メチルトリエトキシシラン、ビニルトリアセトキシシラン、γ−クロロプロピルトリメトキシシラン、ヘキサメチルジシラザン、γ−アニリノプロピルトリメトキシシラン、ビニルトリメトキシシラン、オクタデシルジメチル〔3−(トリメトキシシリル)プロピル〕アンモニウムクロライド、γ−クロロプロピルメチルジメトキシシラン、メチルトリクロロシラン、ジメチルジクロロシラン、トリメチルクロロシラン、(以上トーレ・シリコーン社製)、アリルトリエトキシシラン、3−アミノプロピルメチルジエトキシシラン、3−アミノプロピルトリメトキシシラン、ジメチルジエトキシシラン、1,3−ジビニルテトラメチルジシラザン、メタクリルオキシエチルジメチル(3−トリメトキシシリルプロピル)アンモニウムクロライド(以上チッソ社製)等が挙げられる。

カップリング剤としては、中でも、アミノシランが好ましい。上記カップリング剤として上記アミノシランを用いることで、ポジ帯電性を持ったアミノ基をキャリア表面に導入でき、良好にトナーに負帯電特性を付与できる。更に、アミノ基の存在は、キャリアコアの成分である金属酸化物に好ましく処理されている親油化処理剤と、シリコーン樹脂の両者を活性化させるため、シリコーン樹脂のキャリアコアとの密着性を更に高め、同時に樹脂の硬化を促進することで、より強固な樹脂層を形成することができる。

本発明のキャリアに含まれる上記樹脂のコート量は、キャリアの表面粗さ(Rz)が規定の値になるよう適宜調整すればよい。

キャリアコアに被覆(コート)層を形成する方法としては、樹脂を溶剤に希釈し、添加するのが一般的である。ここに用いられる溶剤は、各樹脂を溶解できるものであればよい。有機溶剤に可溶な樹脂である場合は、有機溶剤として、トルエン、キシレン、ブチルセルソルブアセテート、メチルエチルケトン、メチルイソブチルケトン、メタノールが挙げられる。また、水溶性の樹脂またはエマルジョンタイプの樹脂である場合には、水を用いればよい。溶剤で希釈された樹脂成分を添加させる方法としては、浸漬法、スプレー法、ハケ塗り法、流動床、及び混練法の如き塗布方法により樹脂成分を塗布し、その後、溶剤を揮発させる方法が挙げられる。なお、このような溶剤を用いた湿式法ではなく、乾式法によってキャリアコアの表面に樹脂成分の粉で被覆することも可能である。

上記樹脂成分をキャリアコアの表面に被覆後、焼き付けする場合は、外部加熱方式または内部加熱方式のいずれの焼き付け方式の装置を用いてもよい。上記装置としては、例えば、固定式又は流動式電気炉、ロータリー式電気炉、バーナー炉又はマイクロウェーブによる焼き付け装置などが挙げられる。焼き付けの温度は、使用する樹脂成分により異なるが、融点またはガラス転移点以上の温度は必要であり、また熱硬化性樹脂または縮合型樹脂では、十分硬化が進む温度まで上げる必要がある。

このようにして、キャリアコアの表面に樹脂成分が被覆、焼き付けされた後、冷却され、解砕、粒度調整を経て樹脂が被覆されたキャリアが得られる。

上記キャリアの240kA/mの印加磁場に対する飽和磁化が30乃至90Am2/kg(ヒステリシス曲線より、測定される磁化の2点のうち大きい値)であり、かつ残留磁化が2乃至20Am2/kgであり、保磁力が0.4乃至4.8kA/mであることが好ましい。飽和磁化は、58乃至78Am2/kgの範囲であることがさらに好ましい。

上記飽和磁化が90Am2/kgを超える場合においては、磁気ブラシ上の穂立ちが固くなり、撹拌時、現像剤規制ブレードなどへの衝撃が大きくなり易く、トナーが劣化、さらには規制ブレードにトナーがフィルミングする傾向が見られる。また、上記飽和磁化が30Am2/kgに満たない場合においては、キャリアの飛散が生じやすくなる。

また、上記残留磁化や保磁力が上記の値を外れると、現像器内での現像剤の搬送性が不安定となりやすく、その結果、トナーが劣化しやすくなり、さらにはトナーのキャリアへのスペント、各部材へのフィルミングがおこりやすい傾向にあり、長期にわたり安定した画像を得ることができない傾向が見られる。例えば、上記残留磁化が上記範囲より大きいと補給用現像剤においては、補給用現像剤収容部中での撹拌により、キャリアの偏析が発生する。従って、劣化キャリアの排出性が不安定になるので、残留磁化が上記範囲より大きいことは好ましくない。また、上記残留磁化が20Am2/kg以上であるか、保磁力が4.8kA/m以上ある場合においては、現像剤の流動性が悪化しやすく、残留磁化が2Am2/kg未満であり、保磁力が0.4kA/m未満であると、流動性が高過ぎて十分に帯電しないトナーが生じる可能性がある。

本発明に用いられるキャリアは、上記コート樹脂に微粒子が含有し、キャリアの表面粗さ、帯電付与能を調整してもよい。上記樹脂に微粒子を含有することにより、キャリア表面に、所望の表面粗さを形成することができる。さらには、本願規定のキャリア表面粗さにより、トナーとキャリアとの接触が効率的に行う事ができ、キャリアのコート層の剥離を抑制することができる。

該コート樹脂に添加される微粒子としては、一次個数平均粒径が10乃至600nmであることが好ましく、100乃至400nmであることがさらに好ましい。上記微粒子は含浸又は被覆される際に、キャリア表面に存在する凹凸(本願規定のRz)を形成するためにトナーの立ち上がりを良化する効果をもたらす。前記微粒子の一次個数平均粒径が10nmより小さい場合は、トナーの立ち上がりを良化する効果が十分得られない場合がある。600nmより大きい場合には、樹脂層もしくはコート層に微粒子が担持されにくくなる場合がある。

一次個数平均粒径を上記範囲にするためには、微粒子の造粒方法が粉砕処理する方法の場合、粉砕圧や時間を最適化することによって製造が可能である。造粒方法が重合する方法の場合は、重合温度や時間を最適化することによって製造が可能である。

上記微粒子は、体積固有抵抗が1012Ω・cm以上の微粒子であることが好ましい。これにより環境の影響を受けずにキャリア表面の帯電付与性が維持され、現像剤の環境変動が少なくなる。

上記微粒子としては、アルミナ、シリカ、カーボンフブラックなどの無機微粒子、重合性単量体を単独重合又は共重合した重合体からなる樹脂微粒子などが挙げられる。

上記重合性単量体としては、スチレン、o−メチルスチレン、m−メチルスチレン、p−メトキシスチレン、p−エチルスチレン、αメチルスチレン、p−ターシャリーブチルスチレンなどのスチレン系単量体;アクリル酸、アクリル酸メチル、アクリル酸エチル、アクリル酸n−ブチル、アクリル酸n−プロピル、アクリル酸イソブチル、アクリル酸オクチル、アクリル酸ドデシル、アクリル酸2−エチルヘキシル、アクリル酸ステアリル、アクリル酸2−クロルエチル、アクリル酸フェニル、などのアクリル酸エステル類;メタクリル酸、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸n−プロピル、メタクリル酸n−ブチル、メタクリル酸イソブチル、メタクリル酸n−オクチル、メタクリル酸ドデシル、メタクリル酸2−エチルヘキシル、メタクリル酸ステアリル、メタクリル酸フェニル、メタクリル酸ジメチルアミノメチル、メタクリル酸ジエチルアミノエチル等のメタクリル酸エステル類;2−ヒドロキシエチルアクリレート、2−ヒドロキシエチルメタクリレートの他アクリロニトリル、メタクリロニトリル、アクリルアミド等;ビニル誘導体、具体的には例えばメチルビニルエーテル、エチルビニルエーテル、プロピルビニルエーテル、n−ブチルビニルエーテル、イソブチルエーテル等のアルキルビニルエーテル類、β−クロルエチルビニルエーテル、フェニルビニルエーテル、p−メチルフェニルビニルエーテル、p−クロルフェニルビニルエーテル、p−ブロムフェニルビニルエーテル、p−ニトロフェニルビニルエーテル、p−メトキシフェニルビニルエーテル、2−ビニルピリジン、3−ビニルピリジン、4−ビニルピリジン、N−ビニルピロリドン、2−ビニルイミダゾール、N−メチル−2−ビニルイミダゾール、N−ビニルイミダゾール、ブタジエン等を挙げることができる。特に、ポリメタクリル酸メチル(PMMA)やメラミン樹脂がより好ましい。上記PMMA微粒子は公知のものを使用でき、目的とする電子写真現像用トナーに必要な材料を選択できるが、架橋型PMMA微粒子を用いることが特に好ましい。

本発明に用いられる上記樹脂微粒子の造粒方法としては、上記重合体を粉砕処理する方法や、乳化重合、ソープフリー乳化重合、懸濁重合、分散重合等の重合方法等を用いることができる。

上記微粒子の添加量はキャリアに含まれる樹脂の質量に対して0.1乃至50質量%で用いることが好ましいが、規定のキャリア表面粗さ(Rz)を得るために、コート樹脂量と共に適宜調整することが好ましい。

上記樹脂微粒子などの微粒子はキャリア表面に存在していることが好ましい。上記樹脂微粒子などの微粒子をキャリア表面に存在させるためには、樹脂成分添加時に溶剤中に上記樹脂微粒子などの微粒子を分散させてキャリアコアに分散させるなどの方法を用いることが挙げられる。この時分散させる溶剤としては上記樹脂微粒子が膨潤しないものを選択することが好ましい。

次に本発明の二成分系現像剤について説明する。

本発明の二成分系現像剤は、上述のトナー及びキャリアを混合することにより得る。

トナーとキャリアとを混合して現像槽内の二成分系現像剤を調製する場合、その混合比率は現像剤中のトナー濃度として、2乃至15質量%、好ましくは4乃至13質量%にすると良好な結果が得られる。トナー濃度が2質量%未満の場合には、画像濃度が低くなりやすく、15質量%を超える場合には、カブリや機内飛散を生じやすく、現像剤の耐用寿命も低下しやすい。

本発明の二成分現像剤は、フルカラー、モノクロ問わず、いかなるシステムでも用いることができる。例えば、オートリフレッシュ画像形成方法用二成分系現像剤、高速システム画像形成方法用二成分系現像剤、オイルレス定着画像形成方法用二成分系現像剤、クリーナーレス画像形成方法用二成分系現像剤、TACT画像形成方法用二成分系現像剤、補給用現像剤を空気流を用いて現像装置に供給する画像形成方法用二成分系現像剤等、公知の現像方法に適用可能である。

中でも、本発明の二成分系現像剤は、多数枚の印刷を行なった際に、トナーの劣化、トナーのキャリアへのスペント、現像スリーブなどの部材へのフィルミングなどに従来の二成分系現像剤にはない抑制効果があるため、多数枚の印刷にわたって安定した画像を得ることが難しいオートリフレッシュ画像形成方法や、本体の小型化を目的にキャリアの量を極力少なくした画像形成方法(例えばTACT画像形成方法)などに好適に用いる事ができる。

本発明の二成分系現像剤は、いかなる画像形成方法でも用いることができる。基本的には、帯電部材に電圧を印加し、静電潜像担持体を帯電する帯電工程と、帯電された静電潜像担持体に、静電潜像を形成する静電潜像形成工程と、静電潜像担持体上に形成された静電潜像に、現像剤担持体上に担持された二成分系現像剤のトナーを現像し、トナー像を静電潜像担持体上に形成する現像工程と、静電潜像担持体上に形成されたトナー像を、中間転写体を介して、又は介さずに転写材に静電転写する転写工程と、転写材に静電転写されたトナー像を定着する定着工程とを有する画像形成方法である。

例えば、図3に示すような、像形成ユニット群が複数の像形成ユニットを円環状に配置した像形成ユニット群であり、前記複数の像形成ユニットのそれぞれを、前記単一の像形成位置に順次移動せしめるため前記像形成ユニット群全体を回転移動させる移動手段を有する画像形成方法である。

図3は、ロータリー回転方式の各色毎にロータリー現像ユニットを有する現像器交換体13及び中間転写体45を搭載した電子写真方式のフルカラー画像形成方法の一例の概略構成図である。静電潜像担持体1は、帯電装置15によりその表面を負極性に一様に帯電される。次に露光装置14により、一色目、例えばイエロー画像に対応する像露光がなされ、静電潜像担持体1の表面にはイエロー画像に対応する静電潜像が形成される。

現像器交換体13は回転移動式の構成であり、概略構成図を図5に示す。前記イエロー画像に対応する静電潜像の先端が現像位置に到達する以前に、イエロー現像器が静電潜像担持体1に対向し、その後磁気ブラシが静電潜像を摺擦して、前記静電潜像担持体上にイエロートナー像を形成する。

図4は、図5の現像器2、3、4および5の概略構成図である。

現像に用いられる各現像器には、図4に示すように、例えば、現像剤担持体としての現像スリーブ6、マグネットローラ8、規制部材7、現像剤搬送スクリュー10、11、図示されていないスクレーパ等が設けられている。

図4を用いて現像器内の現像剤が現像されるまでの搬送されていく流れを説明する。現像スリーブ6は固定したマグネットローラ8を内包し、静電潜像担持体1の周面との間に所定の現像間隔を保ち駆動回転される。なお、現像スリーブ6と静電潜像担持体1とは接触している場合もある。規制部材7は剛性かつ磁性を有し、現像スリーブ6に対し現像剤が介在しない状態で所定の荷重をもって圧接されるものや、現像スリーブ6との間に所定の間隔を保って配されるもの等、種々のものがある。一対の現像剤搬送スクリュー10、11は、スクリュー構造を持ち、互いに逆方向に現像剤を搬送循環させて、トナーと磁性キャリアを十分撹拌混合した上、現像剤として現像スリーブ6に送る作用をするものである。マグネットローラ8は、例えば、N極およびS極を交互に等間隔に配置するなど磁力の4極の磁石から構成されるもの、6極の磁石から構成されるもの、或いは、スクレーパに接する部分において反発磁界を形成し、現像剤の剥離を容易にするために、1極欠落させて5極とし、前記現像スリーブ6内で固定した状態で内包させたものであっても良い。

上記一対の現像剤搬送スクリュー10、11は、互いに相反する方向に回転する撹拌部材を兼ねる部材であって、補給用現像剤収容容器(図5: 2a、3a、4a、5a)から補給用現像剤収容装置9のスクリューの推力によって、補給される補給用現像剤を搬送すると共に、トナーと磁性キャリアとを混合する。トナーと磁性キャリアとの混合作用により摩擦帯電がなされた均質な二成分の現像剤は、現像スリーブ6の周面上に層状に付着される。

現像スリーブ6の表面の現像剤は、マグネットローラ8の磁極に対向して設けた規制部材7により、均一な層を形成する。均一に形成された現像剤層は、現像領域において、静電潜像担持体1の周面上の潜像を現像し、トナー像を形成する。

上記トナー像は、転写装置40で中間転写体45に転写されることになる。

上記のイエローのコピーサイクルが終了すると、イエロートナーの転写を終えた静電潜像担持体1は、その後、必要に応じてクリーニング前処理が施された後、除電装置で除電され、クリーニング装置18により表面に残ったイエロートナーが掻き取られる。

そして、現像装置13が回転し、順次現像器3、4、5が静電潜像担持体1に対抗するように切り替わり、上記の同様のコピーサイクルで、マゼンタ、シアン、ブラックのトナー像が中間転写体45に転写されることとなる。

上記の各コピーサイクルが実行されると、各色成分別のトナー像は、転写装置40により中間転写体45の同位置へ転写されることになり、各色成分別のトナーが重ねられることで完成したひとつのトナー像を形成することになる。一方、給紙トレイ26に収容された用紙または透明シート等の転写材12は、送り出しローラ28により1枚ずつレジストレーションローラー25に給紙され、中間転写体45に同期して転写材12を中間転写体45と転写ローラ43との間に搬送する。搬送された転写材12は、転写ローラ43により中間転写体45のトナー像が転写された後、剥離フィンガー44により中間転写体45から分離され、搬送ベルト20により定着装置21へ導入される。そして、転写材12へのトナー像の定着が行われた後、外部へ排出されることで、1回のコピーモードが終了することになる。また、転写材にトナー像を転写した中間転写体45は、その表面を図示されていない除電装置で除電した後、クリーニング装置23で表面クリーニングが行われ、次のコピーサイクルを待つことになる。

上記のような複写動作が繰り返されると、図4の現像器内の現像槽17内に収納されている現像剤中のトナーは徐々に消費され、磁性キャリアに対するトナーの比率、すなわちトナー濃度が低下していく。このトナー濃度の変化は、現像槽17に設けられた図示しないトナー濃度センサにより検知され、トナー濃度は、現像に必要な適性範囲内に常に入るようにフィードバック制御される。

上記制御により、補給用現像剤収容容器から補給用現像剤が補給用現像剤収容装置9に排出され、ついで、スクリューの推進力によって補給用現像剤収容装置9の補給口から、補給用現像剤が現像器内の現像槽17に供給される。

また、オートリフレッシュ現像方式においては、トナーと磁性キャリアを混合した本発明の補給用現像剤が、補給用現像剤収容容器(2a、3a、4a、5a)から、補給用現像剤収容装置9の補給口をえて、現像器2,3,4,5に補給される。

図5に示した回転移動する現像器交換体13内の回転移動を利用した、現像器2,3,4、5からの過剰になった現像剤の排出について図4および5を用いて説明する。

回転移動方式を採用したロータリー現像ユニットを有する現像器交換体13を具備するフルカラー画像形成方法において、現像器2、3、4、5は、現像器交換体13の内部で回転移動し、現像時、静電潜像担持体1に対向する位置に回転移動して現像を行い、非現像時は静電潜像担持体1に対向していない位置に回転移動する。

例えば、現像器5が静電潜像担持体1に対向し、現像動作を行っている位置で、過剰になった現像剤(劣化した磁性キャリア)は、現像器5に設けられた現像器側現像剤排出口34から溢出され、回転動作により、中間現像剤回収部37、現像剤回収オーガ36を移動し、ロータリー回転方式現像装置の回転中心軸に設けられた現像剤回収容器39に排出される。

本発明における画像形成方法は、具体的には、現像スリーブに交流電圧を印加して、現像領域に交番電界を形成しつつ、磁気ブラシが静電潜像担持体1に接触している状態で現像を行うことが好ましい。現像スリーブ6と静電潜像担持体1の距離(S−D間距離)は、100乃至1000μmであることが磁性キャリア付着防止及びドット再現性の向上において良好である。100μmより狭いと現像剤の供給が不十分になりやすく画像濃度が低くなり、1000μmを超えると磁極S1からの磁力線が広がり磁気ブラシの密度が低くなり、ドット再現性に劣ったり、磁性キャリアを拘束する力が弱まり磁性キャリア付着が生じやすくなる。

交番電界のピーク間の電圧は300乃至3000Vが好ましく、周波数は500乃至10000Hzであり、それぞれプロセスにより適宜選択して用いることができる。この場合、交番電界を形成するための交流バイアスの波形としては三角波、矩形波、正弦波、あるいはDuty比を変えた波形が挙げられる。ときにトナー像の形成速度の変化に対応するためには、非連続の交流バイアス電圧を有する現像バイアス電圧(断続的な交番重畳電圧)を現像スリーブに印加して現像を行うことが好ましい。印加電圧が300Vより低いと十分な画像濃度が得られにくく、また非画像部のカブリトナーを良好に回収することができない場合がある。また、3000Vを超える場合には磁気ブラシを介して、潜像を乱してしまい、画質低下を招く場合がある。

良好に帯電したトナーを有する二成分系現像剤を使用することで、カブリ取り電圧(Vback)を低くすることができ、静電潜像担持体の一次帯電を低めることができるために静電潜像担持体寿命を長寿命化できる。Vbackは、現像システムにもよるが200V以下、より好ましくは150V以下が良い。コントラスト電位としては、十分画像濃度が出るように100乃至400Vが好ましく用いられる。

また、周波数が500Hzより低いと、プロセススピードにも関係するが、静電潜像担持体に接触したトナーが現像スリーブに戻される際に、十分な振動が与えられずカブリが生じやすくなる。10000Hzを超えると、電界に対してトナーが追随できず画質低下を招きやすい。

本発明において画像形成方法で重要なことは、十分な画像濃度を出しドット再現性に優れ、かつ磁性キャリア付着のない現像を行うために、現像スリーブ6上の磁気ブラシと、静電潜像担持体1との接触幅(現像当接部)を好ましくは3乃至8mmにすることである。現像当接部が3mmより狭いと十分な画像濃度とドット再現性を良好に満足することが困難であり、8mmより広いと現像剤のパッキングが起き機械の動作を止めてしまったり、また磁性キャリア付着を十分に抑えることが困難になる。

現像当接部の調整方法としては、規制部材7と現像スリーブ6との距離を調整したり、現像スリーブ6と静電潜像担持体1との距離(S−D間距離)を調整することで当接幅を適宜調整する方法がある。

静電潜像担持体の構成としては、通常の画像形成方法に用いられる静電潜像担持体と同じで良く、例えば、アルミニウム、SUS等の導電性基体の上に、順に導電層、下引き層、電荷発生層、電荷輸送層、必要に応じて電荷注入層を設ける構成の感光体が挙げられる。導電層、下引き層、電荷発生層、電荷輸送層は、通常の感光体に用いられるもので良い。感光体の最表面層として、例えば電荷注入層あるいは保護層を用いてもよい。

本発明の補給用現像剤を用いることで、さらにはオートリフレッシュ用の補給用現像剤中からの磁性キャリア補給量が少なくとも、画質低下を押さえることが出来るなどの本発明の効果が十分に発揮できる。

図6に示すカラーレーザープリンタは、複数個の現像器を有し、一旦第2の画像担持体である中間転写ベルト60に連続的に多重転写し、フルカラープリント画像を得る4連ドラム方式(インライン)プリンタである。

図6において無端状の中間転写ベルト60が、駆動ローラ6a、テンションローラ6b及び2次転写対向ローラ6cに懸架され、図中矢印の方向に回転している。

現像器は、上記中間転写ベルト6に直列に、各色に対応し4本配置されている。

イエロートナーを現像する現像器内に配置される、感光ドラム1はその回転過程で、一次帯電ローラ2により所定の極性・電位に一様に帯電処理され、次いで不図示の画像露光手段(カラー原稿画像の色分解・結像露光光学系、画像情報の時系列電気デジタル画素信号に対応して変調されたレーザビームを出力するレーザスキャンによる走査露光系等)による画像露光3を受けることにより目的のカラー画像の第1の色成分像(イエロー成分像)に対応した静電潜像が形成される。

次いで、その静電潜像が第1現像器(イエロー現像器)により第1色であるイエロートナーにより現像される。

図6において、感光ドラム1上に形成されたイエロー画像は、中間転写ベルト6との一次転写ニップ部へ進入する。転写ニップ部では中間転写ベルト6の裏側に可撓性電極63を接触当接させている。可撓性電極63には各ポートで独立にバイアス印加可能とするため、一次転写バイアス源63を各現像器に有している。中間転写ベルト6は1色目のポートでまずイエローを転写し、次いで先述した同様の工程を経た、各色に対応する感光ドラム1より順次マゼンタ、シアン、ブラックの各色を各ポートで多重転写する。

中間転写ベルト6上で形成された4色フルカラー画像は、次いで二次転写ローラ8により、転写材Pに一括転写され、不図示の定着装置によって溶融定着されカラープリント画像を得る。

中間転写ベルト6上に残留する二次転写残トナーは、中間転写ベルトクリーナ9でブレードクリーニングされ、次作像工程に備える。

上記転写ベルト6の材質の選定としては、各色ポートでのレジストレーションを良くするため、伸縮する材料は望ましくなく、樹脂系或いは、金属芯体入りのゴムベルト、樹脂+ゴムベルトが望ましい。

図1及び4を参照しながら、本発明に用いることが出来るオートリフレッシュ画像形成方法について説明する。

オートリフレッシュ現像方式を用いた図1及び4の現像装置4の現像動作において、トナーと磁性キャリアとを混合した補給用現像剤が、補給用現像剤貯蔵室R3から、補給口20をへて、現像装置4に補給される。

現像動作を繰り返し行った際に、過剰になった現像剤(劣化した磁性キャリア)は、現像装置4に設けられた現像器側現像剤排出口34から溢出され、現像剤中間回収室35から、現像剤回収オーガ36をへて図示されていない現像剤回収容器に排出される。

以下、本発明を実施例によりさらに具体的に説明する。本発明はその要旨を超えない限り、以下の実施例に限定されるものではない。

まず、本発明で用いる脂肪酸金属塩の製造例について述べる。

<脂肪酸金属塩1の製造>

撹拌装置付きの受け容器を用意し、撹拌機を350rpmで回転させた。この受け容器に0.5質量部ステアリン酸ナトリウム水溶液500質量部と投入し、液温を85℃に調整した。次に、この受け容器に0.2質量部硫酸亜鉛水溶液525質量部を、15分かけて滴下した。全量仕込み終了後、反応時の温度状態で10分間熟成し、反応を終結した。

次に、このようにして得られた脂肪酸金属塩スラリーを濾過洗浄した。得られた洗浄後の脂肪酸金属塩ケーキを粗砕後、連続瞬間気流乾燥機を用いて105℃で乾燥した。その後、ナノグラインディングミル〔NJ−300〕(サンレックス社製)にて風量6.0m3/min、処理速度80kg/hの条件で粉砕した後、リスラリーして湿式遠心分級機を用いて微粒子、粗粒子の除去を行った後、連続瞬間気流乾燥機を用いて80℃で乾燥して脂肪酸金属塩1を得た。得られた脂肪酸金属塩1の体積基準におけるメジアン径(D50s)は0.45μm、スパン値は0.92であった。脂肪酸金属塩1の物性を表1、粒度分布を図7に示す。

<脂肪酸金属塩2の製造>

脂肪酸金属塩1において、0.5質量部ステアリン酸ナトリウム水溶液を0.25質量部ステアリン酸ナトリウム水溶液に、0.2質量部硫酸亜鉛水溶液を0.15質量部硫酸亜鉛水溶液に変更すること以外は脂肪酸金属塩1と同様にして、脂肪酸金属塩2を得た。得られた脂肪酸金属塩2の体積基準におけるメジアン径(D50s)は0.33μm、スパン値Bは0.81であった。脂肪酸金属塩2の物性を表1に示す。

<脂肪酸金属塩3、4の製造>

脂肪酸金属塩1において、0.5質量部ステアリン酸ナトリウム水溶液を0.20質量部、0.18質量部ステアリン酸ナトリウム水溶液に、0.2質量部硫酸亜鉛水溶液を0.12質量部、1.1質量部硫酸亜鉛水溶液に変更した。また、表1のスパン値及びメジアン径になるようそれぞれ分級条件を調整した以外は脂肪酸金属塩1と同様にして、脂肪酸金属塩3、4を得た。脂肪酸金属塩3、4の物性を表1に示す。

<脂肪酸金属塩5から7、19の製造>

脂肪酸金属塩4において、表1のスパン値及びメジアン径になるようそれぞれ分級条件を調整した以外は脂肪酸金属塩1と同様にして、脂肪酸金属塩5から7、19を得た。脂肪酸金属塩5から7、19の物性を表1に示す。

<脂肪酸金属塩8から11の製造>

脂肪酸金属塩1において、0.5質量部ステアリン酸ナトリウム水溶液をそれぞれ0.7質量部、1.0質量部、1.2質量部、1.35質量部ステアリン酸ナトリウム水溶液に、0.2質量部硫酸亜鉛水溶液を0.3質量部、0.4質量部、0.48質量部、0.54質量部、硫酸亜鉛水溶液に変更した。また、表2のスパン値及びメジアン径になるようそれぞれ分級条件を調整した以外は脂肪酸金属塩1と同様にして、脂肪酸金属塩8から11を得た。脂肪酸金属塩8から11の物性を表1に示す。

<脂肪酸金属塩12から14、18の製造>

脂肪酸金属塩11において、表1のスパン値及びメジアン径になるようそれぞれ分級条件を調整した以外は脂肪酸金属塩1と同様にして、脂肪酸金属塩12から14を得た。脂肪酸金属塩12から14、18の物性を表1に示す。

<脂肪酸金属塩15の製造>

脂肪酸金属塩1において、表1のスパン値及びメジアン径になるようそれぞれ分級条件を調整した以外は脂肪酸金属塩1と同様にして、脂肪酸金属塩15を得た。脂肪酸金属塩15の物性を表1に示す。

<脂肪酸金属塩16の製造>

金属石鹸微粒子1において、0.5質量部ステアリン酸ナトリウム水溶液を1.42質量部ステアリン酸ナトリウムに変更し、0.2質量部硫酸亜鉛水溶液を0.72質量部塩化カルシウム水溶液に変更した。また、5分間の熟成で反応を終結させた。それ以外の工程は金属石鹸微粒子1と同様にして、脂肪酸金属塩16を得た。得られた脂肪酸金属塩16の物性を表1に示す。

<脂肪酸金属塩17の製造>

脂肪酸金属塩16において、塩化カルシウム水溶液を塩化リチウムに変更した以外は脂肪酸金属塩16と同様にして、脂肪酸金属塩17を得た。得られた脂肪酸金属塩17の物性を表1に示す。

<脂肪酸金属塩20の製造>

脂肪酸金属塩1において、表1のスパン値及びメジアン径になるよう分級条件を調整した以外は脂肪酸金属塩1と同様にして、脂肪酸金属塩20を得た。脂肪酸金属塩20の物性を表1に示す。

次に、トナーの製造例について述べる。

〈トナー粒子1の製造例〉

スチレン単量体100質量部に対して、C.I.Pigment Blue15:3を16.5質量部、ジ−ターシャリーブチルサリチル酸のアルミ化合物〔ボントロンE88(オリエント化学工業社製)〕を3.0質量部用意した。これらを、アトライター(三井鉱山社製)に導入し、半径1.25mmのジルコニアビーズ(140質量部)を用いて200rpmにて25℃で180分間撹拌を行い、マスターバッチ分散液1を調製した。

一方、イオン交換水710質量部に0.1M−Na3PO4水溶液450質量部を投入し60℃に加温した後、1.0M−CaCl2水溶液67.7質量部を徐々に添加してリン酸カルシウム化合物を含む水系媒体を得た。

・マスターバッチ分散液1 40質量部

・スチレン単量体 28質量部

・n−ブチルアクリレート単量体 18質量部

・低分子量ポリスチレン 20質量部

(Mw=3,000、Mn=1,050、Tg=55℃)

・炭化水素系離型剤 9質量部

(フィッシャートロプシュ離型剤、最大吸熱ピーク=78℃、Mw=750)

・荷電制御樹脂(詳細は後述) 0.3質量部

・ポリエステル樹脂 5質量部

(テレフタル酸:イソフタル酸:プロピレンオキサイド変性ビスフェノールA(2モル付加物):エチレンオキサイド変性ビスフェノールA(2モル付加物)=30:30:30:10の重縮合物、酸価11、Tg=74℃、Mw=11,000、Mn=4,000)

上記材料を65℃に加温し、TK式ホモミキサー(特殊機化工業製)を用いて、5,000rpmにて均一に溶解し分散した。これに、重合開始剤1,1,3,3−テトラメチルブチルパーオキシ2−エチルヘキサノエートの70%トルエン溶液7.1質量部を溶解し、重合性単量体組成物を調製した。

前記水系媒体中に上記重合性単量体組成物を投入し、温度65℃、N2雰囲気下において、TK式ホモミキサーにて10,000rpmで10分間撹拌し重合性単量体組成物を造粒した。その後、パドル撹拌翼で撹拌しつつ温度67℃に昇温し、重合性ビニル系単量体の重合転化率が90%に達したところで、0.1mol/リットルの水酸化ナトリウム水溶液を添加して水系分散媒体のpHを9に調整した。更に昇温速度40℃/hで80℃に昇温し4時間反応させた。重合反応終了後、減圧下でトナー粒子の残存モノマーを留去した。水系媒体を冷却後、塩酸を加えpHを1.4にし、6時間撹拌することでリン酸カルシウム塩を溶解した。トナー粒子を濾別し水洗を行った後、温度40℃にて48時間乾燥し、シアン色のトナー粒子1を得た。

(荷電制御樹脂の製造例)

還流管,撹拌機,温度計,窒素導入管,滴下装置及び減圧装置を備えた加圧可能な反応容器に、溶媒としてメタノール250質量部、2−ブタノン150質量部及び2−プロパノール100質量部、モノマーとしてスチレン77質量部、2−エチルヘキシルアクリレート15質量部、2−アクリルアミド−2−メチルプロパンスルホン酸8質量部を添加して撹拌しながら還流温度まで加熱した。重合開始剤であるt−ブチルペルオキシ−2−エチルヘキサノエート1質量部を2−ブタノン20質量部で希釈した溶液を30分かけて滴下して5時間撹拌を継続し、更にt−ブチルペルオキシ−2−エチルヘキサノエート1質量部を2−ブタノン20質量部で希釈した溶液を30分かけて滴下して、更に5時間撹拌して重合を終了した。さらに、温度を維持したまま脱イオン水を500質量部添加し、有機層と水層の界面が乱れないように毎分80乃至100回転で2時間撹拌した後に、30分静置し分層した後に、水層を廃棄し有機層に無水硫酸ナトリウムを添加し、脱水した。

次に、重合溶媒を減圧留去した後に得られた重合体を150メッシュのスクリーンを装着したカッターミルを用いて100μm以下に粗粉砕した。得られた硫黄原子を有する荷電制御樹脂は、Tg=58℃、Mp=13,000、Mw=30,000であった。

<トナー粒子2の製造例>

・結着樹脂 100質量部

[スチレン−n−ブチルアクリレート共重合樹脂(Mw=30,000、Tg=62℃)]

・C.I.Pigment Blue15:3 5質量部

・ジ−ターシャリーブチルサリチル酸のアルミ化合物 3質量部

〔オリエント化学工業社製:ボントロンE88〕

・エステル離型剤 6.0質量部

(ベヘン酸ベヘニル:最大吸熱ピーク=72℃、Mw=700)

上記の処方で十分にヘンシェルミキサーにより予備混合を行い、二軸押出し混練機で材料温度を130℃で溶融混練し、冷却後ハンマーミルを用いて約1乃至2mm程度に粗粉砕し、次いでエアージェット方式による微粉砕機で15μm以下の粒径に微粉砕した。さらに得られた微粉砕物を機械式衝撃力を用いる表面改質(球形化)処理とを同時に行う装置(ファカルティ:ホソカワミクロン社製)にて処理し、平均円形度が0.93のトナー粒子2を得た。

<トナー粒子3の製造例>

下記材料を予め混合物し、二軸エクストルーダーで溶融混練し、冷却した混練物をハンマーミルで粗粉砕し、得られた微粉砕物を分級してトナー粒子3を得た。

・結着樹脂 100質量部

[スチレン−n−ブチルアクリレート共重合樹脂(Mw=30,000、Tg=62℃)]

・C.I.Pigment Blue15:3 5質量部

・ジ−ターシャリーブチルサリチル酸のアルミ化合物 3質量部

〔オリエント化学工業社製:ボントロンE88〕

・エステル離型剤 6.0質量部

(ベヘン酸ベヘニル:最大吸熱ピーク=72℃、Mw=700)

<トナー粒子4の製造例>

トナー粒子1の製造例の重合性単量体組成物の調製において、重合開始剤1,1,3,3−テトラメチルブチルパーオキシ2−エチルヘキサノエートの70%トルエン溶液の添加量をそれぞれ、6.2質量部に変更すること以外は、トナー粒子1の製造例と同様にして、本発明のトナー粒子4を得た。

<トナー粒子5、6の製造例>

トナー粒子1の製造例の重合性単量体組成物の調製において、低分子量ポリスチレン(Mw=3,000、Mn=1,050、Tg=55℃)の添加量を5.0質量部に、スチレン単量体の添加量を43質量部に、重合開始剤1,1,3,3−テトラメチルブチルパーオキシ2−エチルヘキサノエートの70%トルエン溶液の添加量をそれぞれ、4.8質量部、4.7質量部、離型剤をベヘン酸ベヘニル:最大吸熱ピーク=72℃、Mw=700に変更すること以外は、トナー粒子1の製造例と同様にして、本発明のトナー粒子5、6を得た。

<トナー粒子7から9の製造例>

実施例1の重合性単量体組成物の調製において、スチレン単量体を添加しないこと、低分子量ポリスチレン(Mw=3,000、Mn=1,050、Tg=55℃)の添加量を48質量部、重合開始剤1,1,3,3−テトラメチルブチルパーオキシ2−エチルヘキサノエートの70%トルエン溶液の添加量をそれぞれ4.2質量部、5.1質量部、5.3質量部、ポリエステルの添加量を表1のように変更すること以外は、トナー粒子1の製造例と同様にして、本発明のトナー粒子7から9のを得た。

<トナー粒子10から13の製造例>

トナー粒子1の製造例において、0.1M−Na3PO4水溶液の添加量をそれぞれ360質量部、342質量部、576質量部、612質量部、1.0M−CaCl2水溶液54.2質量部、51.5質量部、86.7質量部、92.1質量部に変更すること以外は、トナー粒子1の製造例と同様にして、本発明のトナー粒子10から13を得た。

<トナー粒子14の製造例>

乳化重合法

−−樹脂粒子分散液1の調製−−

・スチレン 75質量部

・nブチルアクリレート 25質量部

・アクリル酸 3質量部

以上を混合し、溶解したものを、非イオン性界面活性剤(三洋化成(株)製:ノニポール400)1.5質量部及びアニオン性界面活性剤(第一工業製薬(株)製:ネオゲンSC)2.2質量部をイオン交換水120質量部に溶解したものに、分散、乳化し、10分間ゆっくりと混合しながら、これに過硫酸アンモニウム1.5質量部を溶解したイオン交換水10質量部を投入し、窒素置換を行った後、撹拌しながら内容物が70℃になるまで加熱し、4時間そのまま乳化重合を継続し、平均粒径が0.29μmである樹脂粒子を分散させてなる樹脂粒子分散液1を調製した。

−−樹脂粒子分散液2の調製−−

・スチレン 40質量部

・nブチルアクリレート 58質量部

・ジビニルベンゼン 0.3質量部

・アクリル酸 3質量部

以上を混合し、溶解したものを、非イオン性界面活性剤(三洋化成(株)製:ノニポール400)1.5質量部及びアニオン性界面活性剤(第一工業製薬(株)製:ネオゲンSC)2.2質量部をイオン交換水120質量部に溶解したものに、分散、乳化し、10分間ゆっくりと混合しながら、これに過硫酸アンモニウム0.9質量部を溶解したイオン交換水10質量部を投入し、窒素置換を行った後、撹拌しながら内容物が70℃になるまで加熱し、4時間そのまま乳化重合を継続し、平均粒径が0.31μmである樹脂粒子を分散させてなる樹脂粒子分散液2を調製した。

−−着色剤粒子分散液1の調製−−

・C.I.ピグメントレッド122 20質量部

・アニオン性界面活性剤 3質量部

(第一工業製薬(株)製:ネオゲンSC)

・イオン交換水 78質量部

以上を混合し、サンドグラインダーミルを用いて分散した。この着色剤粒子分散液1における粒度分布を、粒度測定装置(堀場製作所製、LA−700)を用いて測定したところ、含まれる着色剤粒子の平均粒径は、0.2μmであり、また1μmを超える粗大粒子は観察されなかった。

−−離型剤粒子分散液の調製−−

・離型剤 フィッシャートロプシュ離型剤 (最大吸熱ピーク=70℃) 50質量部

・アニオン性界面活性剤 7質量部

(第一工業製薬(株)製:ネオゲンSC)

・イオン交換水 200質量部

以上を95℃に加熱して、ホモジナイザー(IKA社製:ウルトラタラックスT50)を用いて分散した後、圧力吐出型ホモジナイザーで分散処理し、平均粒径が0.5μmである離型剤を分散させてなる離型剤粒子分散液を調製した。

−−帯電制御粒子分散液の調製−−

・ジ−アルキル−サリチル酸の金属化合物 5質量部

(帯電制御剤、ボントロンE−84、オリエント化学工業社製)

・アニオン性界面活性剤 3質量部

(第一工業製薬(株)製:ネオゲンSC)

・イオン交換水 78質量部

以上を混合し、サンドグラインダーミルを用いて分散した。この帯電制御粒子分散液1における粒度分布を、粒度測定装置(堀場製作所製、LA−700)を用いて測定したところ、含まれる帯電制御粒子の平均粒径は、0.2μmであり、また1μmを超える粗大粒子は観察されなかった。

<混合液調製>

・樹脂粒子分散液1 280質量部

・樹脂粒子分散液2 100質量部

・着色剤分散液1 40質量部

・離型剤分散液 70質量部

以上を、撹拌装置,冷却管,温度計を装着した1リットルのセパラブルフラスコに投入し撹拌した。この混合液を1N−水酸化カリウムを用いてpH=5.2に調整した。

<凝集粒子形成>

この混合液に凝集剤として、8%塩化ナトリウム水溶液150質量部を滴下し、撹拌しながら55℃まで加熱した。この温度の時、樹脂粒子分散液3を3質量部と帯電制御剤粒子分散液を10質量部とを加えた。55℃で2時間保持した。

<融着工程>

その後、ここにアニオン製界面活性剤(第一工業製薬(株)製:ネオゲンSC)3質量部を追加した後、撹拌を継続しながら95℃まで加熱し、4.5時間保持した。そして、冷却後、反応生成物をろ過し、イオン交換水で十分に洗浄した後、45℃で流動層乾燥を行い、スプレードライヤーで200乃至300℃の気相中に分散させることにより形状を調整し、トナー粒子14を得た。

<トナー粒子15の製造例>

懸濁造粒法

(トナーバインダーの合成)

冷却管、撹拌機および窒素導入管の付いた反応槽中に、ビスフェノールAエチレンオキサイド2モル付加物660質量部,ビスフェノールAプロピレンオキサイド2モル付加物100質量部、テレフタル酸290質量部およびジブチルチンオキサイド2.5質量部を入れ、常圧で220℃で12時間反応し、さらに10乃至15mmHgの減圧で6.5時間反応した後、190℃まで冷却して、これに32質量部の無水フタル酸を加えて2時間反応した。次いで、80℃まで冷却し、酢酸エチル中にてイソフォロンジイソシアネート180質量部と2時間反応を行いイソシアネート含有プレポリマー(1)を得た。次いでプレポリマー(1)267質量部とイソホロンジアミン14質量部を50℃で2時間反応させ、重量平均分子量65000のウレア変性ポリエステル(1)を得た。上記と同様にビスフェノールAエチレンオキサイド2モル付加物624質量部、ビスフェノールAプロピレンオキサイド2モル付加物100質量部、テレフタル酸138質量部、イソフタル酸138質量部を常圧下、230℃で5時間重縮合し、次いで10乃至15mmHgの減圧で5.5時間反応して、ピーク分子量6300の変性されていないポリエステル(a)を得た。ウレア変性ポリエステル(1)250質量部と変性されていないポリエステル(a)750質量部とをテトラヒドロフラン溶剤2000質量部に溶解、混合し、トナーバインダー(1)のテトラヒドロフラン溶液を得た。

前記トナーバインダー(1)のテトラヒドロフラン溶液240質量部、C.I.Pigment Blue15:3顔料4質量部を入れ、55℃にてTK式ホモミキサーで12000rpmで撹拌し、均一に溶解、分散させた。ビーカー内にイオン交換水706質量部、ハイドロキシアパタイト10%懸濁液(日本化学工業(株)製スーパタイト10)294質量部、ドデシルベンゼンスルホン酸ナトリウム0.17質量部を入れ均一に溶解した。ついで55℃に昇温し、TK式ホモミキサーで12000rpmに撹拌しながら、上記トナー材料溶液を投入し10分間撹拌した。ついでこの混合液を撹拌棒および温度計付のコルベンに移し、98℃まで昇温して溶剤を除去し、濾別、洗浄、乾燥した後、風力分級し、トナー粒子15を得た。

〈トナー1の製造例〉

トナー粒子1・100質量部に対して、疎水性シリカ微粉体(日本アエロジル社製 RY200)・1.5質量部、脂肪酸金属塩1・0.2質量部を、ヘンシェルミキサーを用いて外添し、外添後に300メッシュ(目開き53μm)の篩にて粗粒を除去し、トナー1を得た。トナー1の各種物性を、表2に示した。

〈トナー2から34の製造例〉

トナー1の製造例において、脂肪酸金属塩を表2の種類に変え、また、遊離率が表2の値になるよう適宜外添の強度を変え他は同様に行い、トナー2から20を得た。さらに、トナー粒子を表2の種類に変えたトナー21から34も得た。トナー2から34の各種物性を、表2に示した。

次に、キャリアの製造例について述べる。

(キャリア1の製造方法)

フェライト成分として、26.0mol%のMnO、3.0mol%のMgO、70.0mol%のFe2O3及び1.0mol%のSrCO3を湿式ボールミルで5時間粉砕、混合し、乾燥させた。得られた乾燥品を、900℃で3時間保持し、仮焼成を行なった。この仮焼成品を湿式ボールミルで7時間粉砕し、2μm以下とした。このスラリーにバインダー(ポリビニルアルコール)を2.0質量部添加し、次いでスプレードライヤー(製造元:大川原化工機)により造粒、乾燥し、体積基準の50%粒径(D50)が34μm程度の造粒品を得た。この造粒品を電気炉にて入れ、窒素ガス中の酸素濃度を2.0vol%に調整した混合ガス中で、1150℃で3時間保持し、本焼成を行なった。得られた本焼成品を、解砕し、さらに篩(目開き75μm)で篩い分けして、体積基準の50%粒径(D50)が34μmのキャリアコア1を得た。このコア表面をSEMで観察するとコアの表面に溝が見られた。

次に、下記成分をキシレン300質量部と混合して、キャリア樹脂被覆溶液とした。

ストレートシリコーン樹脂(信越化学社製KR255(固形分換算)) 100質量部

シラン系カップリング剤(γ−アミノプロピルエトキシシラン) 10質量部

カーボンブラック(CB)(個数平均粒径30nm、DBP吸油量50ml/100g)

10質量部

このキャリア樹脂被覆溶液を70℃に加熱した流動床を用いて撹拌しながら、キャリアコア1に、キャリアコアの質量に対してストレートシリコーン樹脂の質量が12.2

質量%となるように塗布および溶媒除去操作を行った。

さらに、オーブンを用いて、230℃で2.5時間の処理を行った後に、解砕、篩(目開き75μm)による分級処理を行い、キャリア1を得た。キャリアの構成材料及び物性を表3に示す。

(キャリア2から5の製造方法)

スプレードライヤーのフィード量をかえることで、キャリアの粒径を変更した以外は、キャリア1の製造方法と同様に行いキャリア2から5を得た。キャリア2から5の構成材料及び物性を表3に示す。

(キャリア6、7の製造方法)

キャリア樹脂被覆溶液に、それぞれポリメタクリル酸メチル微粒子(綜研化学社製MP300、体積平均粒径0.25μm)を12.5質量部、18.0質量部加え、キャリア樹脂被覆溶液を70℃に加熱した流動床を用いて撹拌しながら、キャリアコア1に、ストレートシリコーン樹脂を塗布および溶媒除去操作を行った際の、ストレートシリコーン樹脂の質量を14.5質量%とした。そして、キャリアの粒径を変更した以外は、キャリア1の製造方法と同様に行いキャリア6、7を得た。キャリア6、7の構成材料及び物性を表3に示す。

(キャリア8、9の製造方法)

キャリア樹脂被覆溶液を70℃に加熱した流動床を用いて撹拌しながら、キャリアコア1に、ストレートシリコーン樹脂を塗布および溶媒除去操作を行った際の、ストレートシリコーン樹脂の質量を11.5質量%、10.6質量%とした。そして、キャリアの粒径を変更した以外は、キャリア1の製造方法と同様に行いキャリア8、9を得た。キャリア8、9の構成材料及び物性を表3に示す。

(キャリア10の製造方法)

フェライト成分として、20.0mol%のMgO、58.0mol%のFe2O3及び22.0mol%のSrCO3を湿式ボールミルで5時間粉砕、混合し、乾燥させた。得られた乾燥品を、900℃で3時間保持し、仮焼成を行なった。この仮焼成品を湿式ボールミルで7時間粉砕し、2μm以下とした。このスラリーにバインダー(ポリビニルアルコール)を1.0質量部、空孔調整剤として炭酸水素ナトリウムを2.0質量部添加し、次いでスプレードライヤー(製造元:大川原化工機)により造粒、乾燥し、体積基準の50%粒径(D50)が33μm程度の造粒品を得た。この造粒品を電気炉にて入れ、窒素ガス中の酸素濃度を2.0vol%に調整した混合ガス中で、1150℃で3時間保持し、本焼成を行なった。得られた本焼成品を、解砕し、さらに篩(目開き75μm)で篩い分けた。このコア表面をSEMで観察すると、キャリアコア1より表面がポーラスな形状であった。

次に、下記成分をキシレン300質量部と混合して、キャリア樹脂被覆溶液とした。

ストレートシリコーン樹脂(信越化学社製KR255(固形分換算)) 100質量部

シラン系カップリング剤(γ−アミノプロピルエトキシシラン) 10質量部

カーボンブラック(CB)(個数平均粒径30nm、DBP吸油量50ml/100g)

10質量部

このキャリア樹脂被覆溶液を70℃に加熱した流動床を用いて撹拌しながら、キャリアコア1に、キャリアコアの質量に対してストレートシリコーン樹脂の質量が25.0質量%となるように塗布および溶媒除去操作を行った。

さらに、オーブンを用いて、230℃で2.5時間の処理を行った後に、解砕、篩(目開き75μm)による分級処理を行い、キャリア10を得た。キャリアの構成材料及び物性を表3に示す。

(キャリア11の製造方法)

スプレードライヤーのフィード量をかえることで、キャリアの粒径を調整し、また本焼成の温度を1300℃にすること以外はキャリア1の製造方法と同じキャリアコアを得た。キャリア樹脂被覆溶液の樹脂成分(ストレートシリコーン樹脂)含有量を表3に記載するように調整し、キャリア11を得た。キャリア11の構成材料及び物性を表3に示す。

(キャリア12の製造方法)

フェライト成分を、58.0mol%のLiO、42.0mol%のFe2O3に変更し、キャリアコアの解砕条件を変え、キャリアの粒径を変更し、また本焼成の温度を1300℃にすること以外はキャリアコア1と同様にしてキャリアコア12を得た。このキャリアコアの表面をSEMで観察すると、キャリアコア1に比べてコア表面の溝が少なく平滑な表面性であった。

また、キャリアの真比重を調整するために、キャリアコアの質量に対してストレートシリコーン樹脂の質量を5.0質量部に変更した以外はキャリア1と同様に行い、キャリア12を得た。キャリアの構成材料及び物性を表3に示す。

(キャリア13の製造方法)

Mn−Mg−Feフェライト粒子 100質量部

(体積平均粒径=35μm、真比重=4.9)

トルエン 10質量部

ポリメチルメタクリレート樹脂(PMMA) 2.3質量部

PMMA樹脂をトルエンで希釈してMn−Mg−Feフェライト粒子とともに真空脱気型ニーダーに入れ、120℃で30分間撹拌した後、減圧してトルエンを除去して、フェライト粒子表面上に被膜を形成してキャリア13を得た。キャリアの構成材料及び物性を表3に示す。

〔実施例1〕

トナー1とキャリア1を用いて、全質量に対するトナーの割合が8質量%となるよう、V型混合機を用いて均一に混合し、二成分系現像剤を調製した。

また、トナー1とキャリア1を用いて、全質量に対するトナーの割合が85質量%となるよう、V型混合機を用いて均一に混合し、補給用現像剤を調製した。

得られた二成分系現像剤、補給用現像剤を用いて、市販の複写機imagePRESS−C1(キヤノン社製)を改造し、画像DUTY2%のオリジナル画像を50万枚画出しし、画像濃度安定性、画質・画像均一性、カブリ、トナー飛散に関して評価を行なった。

また、その他の使用しない現像器等は、ダミー現像器等を用いた。

結果を表4に示す。それぞれの測定条件及び評価基準を以下に示す。

評価環境は、低温低湿下(L/L:15.0℃/10%RH)にて30万枚画出しし、その後高温高湿下(H/H:32.5℃/90%RH)にて20万枚画出しを行った。その後、高温高湿下、低温低湿下のそれぞれの環境で以下の評価を実施し、悪い方の結果を評価の対象とした。紙は、キヤノン社製カラーレーザーコピアSK紙を24時間各環境下にて調湿したものを使用した。

結果を表4に示す。結果が示すとおり、各項目において良好な結果が得られた。

〔画像濃度安定性〕

画像濃度は、カラー反射濃度計(例えばX−rite 504AMANUFACTURED BY X−rite Co.)で、測定する。10万枚ごとに画像を評価し、評価中最も悪い画像について下のように評価判断した。

A:画像上の濃度ムラはなく、濃度も安定して良好。

B:画像上の濃度ムラはないが、濃度低下若干あり。

C:画像上の濃度ムラ少々あり、濃度低下あり。

D:画像上の濃度ムラ及び濃度低下が顕著にあり。

〔画像均一性・画質〕

単色ベタ画像及びハーフトーン画像をプリントアウトし、その画像均一性・画質を目視で評価した。

A:非常に良好(均一画像で画像ムラが確認できないレベル)

B:良好 (若干の画像ムラが確認できるが、実用上全く問題ないレベル)

C:実用可 (画像ムラが確認できるが、実用上可能なレベル)

D:実用不可(画像ムラが著しく、実用的に困難なレベル)

〔カブリ〕

カブリに関しては、反射濃度計(densitometer TC6MC:(有)東京電色技術センター)を用いて、白紙の反射濃度、及び複写機で画出ししたの紙の非画像部の反射濃度を測定し、両者の反射濃度の差を白紙の反射濃度を基準とした。10万枚ごとに画像を評価し、カブリが最も悪いものを下記評価基準に基づいて示した。

(評価基準)

A:0.5%未満

B:0.5〜1.0%未満

C:1.0〜1.5%未満

D:2.0%以上

〔トナー飛散〕

トナー飛散は、50万枚耐久後に、現像器の現像スリーブ周り外表面のトナーによる汚れ、及び現像器以外のトナーによる汚れを観察し下記評価基準に基づいて評価した。

A:ほとんど認められない。

B:現像器の上流側トナー飛散抑制質量部外表面に汚れが若干認められるが、下流側トナー飛散抑制質量部外表面には汚れが認められない。

C:現像器の上流側トナー飛散抑制質量部の外表面及び下流側トナー飛散防止質量部の外表面には汚れが認められるが、現像器以外には汚れが認められない。

D:現像容器以外まで汚れが認められる。

〔実施例2から5〕

実施例1において、表4のようにトナーとキャリアを変えた以外は同様に行い、評価を行なった。結果は、表4のとおり、かぶり等が若干悪化したものがあったが、実用上問題となるレベルではなかった。

〔比較例1〕

実施例1において、表4のようにトナーとキャリアを変えた以外は同様に行い、評価を行なった。結果は、表4のとおり、かぶりが著しく悪化した。これは脂肪酸金属塩の遊離率が小さい、すなわち脂肪酸金属塩がトナー粒子表面中に埋没するほど、過剰な力で混合工程を行なったため、キャリアや現像器内の機械的ストレスにより、添加時の粒径よりもかなり粒径が小さくなったため、脂肪酸金属塩の滑剤の効果が得られなかったためであると推定される。

〔比較例2〕

実施例1において、表4のようにトナーとキャリアを変えた以外は同様に行い、評価を行なった。結果は、表4のとおり、すべての項目で著しく悪化した。これは脂肪酸金属塩のメジアン径が小さいため、滑剤への働きが小さくなったため、キャリアへのトナースペントや現像スリーブなどの各部材へのフィルミングが悪化したためであると推定される。

〔実施例6から10〕

実施例1において、表4のようにトナーとキャリアを変えた以外は同様に行い、評価を行なった。結果は、表4のとおり、実施例1よりも若干悪化した項目もあるが、実用上問題となるレベルではなかった。

〔比較例3〕

実施例1において、表4のようにトナーとキャリアを変えた以外は同様に行い、評価を行なった。結果は、表4のとおり、かぶりや画像濃度安定性が著しく悪化した。これは脂肪酸金属塩の遊離率が大きいために、遊離した脂肪酸金属塩がキャリア表面に多く付着し、キャリアのトナーへの帯電付与能が著しく低下したためであると推定される。

〔比較例4〕

実施例1において、表4のようにトナーとキャリアを変えた以外は同様に行い、評価を行なった。結果は、表4のとおり、すべての項目、中でもかぶりと画像濃度安定性がで著しく悪化した。これは脂肪酸金属塩のメジアン径が大きいため、脂肪酸金属塩がトナー粒子表面において偏在して存在しているため、トナー粒子中に帯電分布が生じて逆極性のかぶりが悪化したためであると推定される。

〔実施例11〕

実施例1において、表4のようにトナーとキャリアを変えた以外は同様に行い、評価を行なった。結果は、表4のとおり、実施例1よりも若干悪化した項目もあるが、実用上問題となるレベルではなかった。

〔比較例5〕

実施例1において、表4のようにトナーとキャリアを変えた以外は同様に行い、評価を行なった。結果は、表4のとおり、画質およびかぶりが著しく悪化した。画質が悪化したのは、キャリアの粒径が小さいために、キャリアが静電荷像担持体に付着し画質(画像欠陥)が悪化したためであると推定される。かぶりが悪化したのは、キャリアの粒径が小さいため、二成分系現像剤の流動性が悪くなり、トナー劣化及びトナーのキャリアへのスペントが悪化したためであると推定される。

〔実施例12〕

実施例1において、表4のようにトナーとキャリアを変えた以外は同様に行い、評価を行なった。結果は、表4のとおり、実施例1よりも若干悪化した項目もあるが、実用上問題となるレベルではなかった。

〔比較例6〕

実施例1において、表4のようにトナーとキャリアを変えた以外は同様に行い、評価を行なった。結果は、表4のとおり、かぶり及びトナー飛散が著しく悪化した。これはキャリアの粒径が大きいために、トナーに均一かつ良好な帯電付与をできなかったためであると推定される。

〔実施例13〕

実施例1において、表4のようにトナーとキャリアを変えた以外は同様に行い、評価を行なった。結果は、表4のとおり、実施例1よりも若干悪化した項目もあるが、実用上問題となるレベルではなかった。

〔比較例7〕

実施例1において、表4のようにトナーとキャリアを変えた以外は同様に行い、評価を行なった。結果は、表4のとおり、かぶり及びトナー飛散が悪化した。これは、キャリアのRzが小さいために、脂肪酸金属塩がトナーとキャリアの接点に介在しにくくなったため、脂肪酸金属塩の滑剤としての効果が小さくなったため、トナーのキャリアへのスペントが悪化したためであると推定される。

〔実施例14〕

実施例1において、表4のようにトナーとキャリアを変えた以外は同様に行い、評価を行なった。結果は、表4のとおり、実施例1よりも若干悪化した項目もあるが、実用上問題となるレベルではなかった。

〔比較例8〕

実施例1において、表4のようにトナーとキャリアを変えた以外は同様に行い、評価を行なった。結果は、表4のとおり、かぶりやトナー飛散が悪化した。これは、キャリアのRzが大きいために、トナーとキャリアの摺擦の際に、脂肪酸金属塩がキャリア表面の凹部に入り込んでしまい、脂肪酸金属塩の滑剤としての効果が薄れてしまった。そのため、トナー劣化によるかぶり、キャリアへのトナースペントの悪化により、キャリアの帯電付与能の悪化により、かぶり、トナー飛散が悪化したためであると推定される。

〔実施例15、16、参考例17、実施例18、19〕

実施例1において、表4のようにトナーとキャリアを変えた以外は同様に行い、評価を行なった。結果は、表4のとおり、良好な結果が得られた。

〔実施例20〕

実施例1において、表4のようにトナーとキャリアを変えた以外は同様に行い、評価を行なった。結果は、表4のとおり、実用上問題となるレベルであるものの、画質が若干悪化した。これは、キャリアの真比重が小さい、すなわちキャリア中の磁性体の含有量を少なくしているため、静電荷像担持体へのキャリア付着が生じ、画質が若干悪化したためであると推定される。

〔実施例21〕

実施例1において、表4のようにトナーとキャリアを変えた以外は同様に行い、評価を行なった。結果は、表4のとおり、実用上問題となるレベルであるものの、すべての項目において若干悪化した。これは、キャリアの真比重が大きいために、本発明の脂肪酸金属塩を有するトナーを用いたものの、キャリアの真比重が大きいために、現像器内での現像剤のストレスが大きかったことによるものと推定される。

〔実施例22〕

実施例1において、表4のようにトナーとキャリアを変えた以外は同様に行い、評価を行なった。結果は、表4のとおり、良好な結果が得られた。

〔実施例23〕

実施例1において、表4のようにトナーとキャリアを変えた以外は同様に行い、評価を行なった。結果は、表4のとおり、実用上問題となるレベルであるものの、すべての項目で若干悪化した。これは、トナーの円形度が低いために、脂肪酸金属塩がトナー粒子表面の凹部に多く存在し、脂肪酸金属塩の滑剤としての効果が小さかったためであると推定される。また、転写性などが若干悪化したために、画質などが若干劣る結果となったと推定される。

〔実施例24〕

実施例1において、表4のようにトナーとキャリアを変えた以外は同様に行い、評価を行なった。結果は、表4のとおり、実用上問題となるレベルであるものの、画像濃度安定性などが若干悪化した。これは、脂肪酸金属塩のスパン値が大きいために、トナーの帯電安定性が若干不安定になったためであると推定される。

〔実施例25〕

実施例1において、表4のようにトナーとキャリアを変えた以外は同様に行い、評価を行なった。結果は、表4のとおり、実用上問題となるレベルであるものの、画質などが若干悪化した。これは、脂肪酸金属塩のメジアン径、遊離率が小さめ、感光体あるいは中間転写材におけるクリーニング不良が若干生じ、トナーまたは外添剤が感光体や中間転写材に若干フィルミングしたためであると推定される。

〔参考例26、実施例27〕

実施例1において、表4のようにトナーとキャリアを変えた以外は同様に行い、評価を行なった。結果は、表4のとおり、良好な結果が得られた。

〔実施例28、29〕

実施例1において、表4のようにトナーとキャリアを変えた以外は同様に行い、評価を行なった。結果は、表4のとおり、実用上問題となるレベルであるものの、画質(画像面内一様性)などが若干悪化した。これは、トナーの100℃粘度が大きいために、定着性が若干悪化したためであると推定される。

〔実施例30〕

実施例1において、表4のようにトナーとキャリアを変えた以外は同様に行い、評価を行なった。結果は、表4のとおり、良好な結果が得られた。

〔実施例31、32〕

実施例1において、表4のようにトナーとキャリアを変えた以外は同様に行い、評価を行なった。結果は、表4のとおり、実用上問題となるレベルであるものの、かぶりなどが若干悪化した。これは、トナーの100℃粘度が小さいために、トナーの劣化が若干悪かったためであると推定される。

〔実施例33、34〕

実施例1において、表4のようにトナーとキャリアを変えた以外は同様に行い、評価を行なった。結果は、表4のとおり、実用上問題となるレベルであるものの、画質などが若干悪化した。これは、トナーの粒径が小さいために、トナーの転写性が若干悪かったためであると推定される。さらには、トナーの粒径が小さめ、感光体あるいは中間転写材におけるクリーニング不良が若干生じ、トナーまたは外添剤が感光体や中間転写材に若干フィルミングしたためであると推定される。

〔実施例35、36〕

実施例1において、表4のようにトナーとキャリアを変えた以外は同様に行い、評価を行なった。結果は、表4のとおり、実用上問題となるレベルであるものの、画質などが若干悪化した。これは、トナーの粒径が大きいために、文字やライン画像に若干飛び散り当が生じたためであると推定される。

〔実施例37、38〕

実施例1において、表4のようにトナーとキャリアを変えた以外は同様に行い、評価を行なった。結果は、表4のとおり、良好な結果が得られた。