JP5085369B2 - 窒化物半導体発光装置及びその製造方法 - Google Patents

窒化物半導体発光装置及びその製造方法 Download PDFInfo

- Publication number

- JP5085369B2 JP5085369B2 JP2008035868A JP2008035868A JP5085369B2 JP 5085369 B2 JP5085369 B2 JP 5085369B2 JP 2008035868 A JP2008035868 A JP 2008035868A JP 2008035868 A JP2008035868 A JP 2008035868A JP 5085369 B2 JP5085369 B2 JP 5085369B2

- Authority

- JP

- Japan

- Prior art keywords

- layer

- nitride semiconductor

- light emitting

- electrode

- type

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 239000004065 semiconductor Substances 0.000 title claims description 86

- 150000004767 nitrides Chemical class 0.000 title claims description 79

- 238000004519 manufacturing process Methods 0.000 title claims description 12

- 238000010438 heat treatment Methods 0.000 claims description 36

- 238000000034 method Methods 0.000 claims description 34

- PMHQVHHXPFUNSP-UHFFFAOYSA-M copper(1+);methylsulfanylmethane;bromide Chemical compound Br[Cu].CSC PMHQVHHXPFUNSP-UHFFFAOYSA-M 0.000 claims description 29

- 229910052751 metal Inorganic materials 0.000 claims description 28

- 239000002184 metal Substances 0.000 claims description 28

- 229910052750 molybdenum Inorganic materials 0.000 claims description 8

- 229910052697 platinum Inorganic materials 0.000 claims description 8

- 229910052719 titanium Inorganic materials 0.000 claims description 8

- 238000004544 sputter deposition Methods 0.000 claims description 7

- 229910052735 hafnium Inorganic materials 0.000 claims description 5

- 150000002739 metals Chemical class 0.000 claims description 5

- 229910052726 zirconium Inorganic materials 0.000 claims description 5

- 239000012535 impurity Substances 0.000 claims description 3

- 238000010030 laminating Methods 0.000 claims description 3

- 239000010931 gold Substances 0.000 description 52

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Substances [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 description 32

- 239000010936 titanium Substances 0.000 description 24

- 239000000758 substrate Substances 0.000 description 22

- 229910002601 GaN Inorganic materials 0.000 description 18

- 230000000694 effects Effects 0.000 description 14

- 238000005253 cladding Methods 0.000 description 11

- JMASRVWKEDWRBT-UHFFFAOYSA-N Gallium nitride Chemical compound [Ga]#N JMASRVWKEDWRBT-UHFFFAOYSA-N 0.000 description 10

- 229910000679 solder Inorganic materials 0.000 description 8

- 238000009792 diffusion process Methods 0.000 description 7

- 229910052737 gold Inorganic materials 0.000 description 7

- 239000000463 material Substances 0.000 description 7

- KDLHZDBZIXYQEI-UHFFFAOYSA-N palladium Substances [Pd] KDLHZDBZIXYQEI-UHFFFAOYSA-N 0.000 description 7

- 229920002120 photoresistant polymer Polymers 0.000 description 7

- 229910052594 sapphire Inorganic materials 0.000 description 7

- 239000010980 sapphire Substances 0.000 description 7

- 229910002704 AlGaN Inorganic materials 0.000 description 6

- 229910015363 Au—Sn Inorganic materials 0.000 description 5

- 238000002474 experimental method Methods 0.000 description 5

- PCHJSUWPFVWCPO-UHFFFAOYSA-N gold Chemical compound [Au] PCHJSUWPFVWCPO-UHFFFAOYSA-N 0.000 description 5

- 230000004888 barrier function Effects 0.000 description 4

- 238000002845 discoloration Methods 0.000 description 4

- 238000005530 etching Methods 0.000 description 4

- PXHVJJICTQNCMI-UHFFFAOYSA-N nickel Substances [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 4

- 229910004298 SiO 2 Inorganic materials 0.000 description 3

- 229910052782 aluminium Inorganic materials 0.000 description 3

- 239000011248 coating agent Substances 0.000 description 3

- 238000000576 coating method Methods 0.000 description 3

- 238000000151 deposition Methods 0.000 description 3

- 238000001312 dry etching Methods 0.000 description 3

- 238000005566 electron beam evaporation Methods 0.000 description 3

- 238000011156 evaluation Methods 0.000 description 3

- 239000007789 gas Substances 0.000 description 3

- 239000012299 nitrogen atmosphere Substances 0.000 description 3

- 238000000206 photolithography Methods 0.000 description 3

- 238000012545 processing Methods 0.000 description 3

- 229910000838 Al alloy Inorganic materials 0.000 description 2

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 2

- ZAMOUSCENKQFHK-UHFFFAOYSA-N Chlorine atom Chemical compound [Cl] ZAMOUSCENKQFHK-UHFFFAOYSA-N 0.000 description 2

- KRHYYFGTRYWZRS-UHFFFAOYSA-N Fluorane Chemical compound F KRHYYFGTRYWZRS-UHFFFAOYSA-N 0.000 description 2

- ZOKXTWBITQBERF-UHFFFAOYSA-N Molybdenum Chemical compound [Mo] ZOKXTWBITQBERF-UHFFFAOYSA-N 0.000 description 2

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 2

- 238000004458 analytical method Methods 0.000 description 2

- 238000000137 annealing Methods 0.000 description 2

- 239000000460 chlorine Substances 0.000 description 2

- 229910052801 chlorine Inorganic materials 0.000 description 2

- 230000008021 deposition Effects 0.000 description 2

- 238000011161 development Methods 0.000 description 2

- 238000010586 diagram Methods 0.000 description 2

- 238000007429 general method Methods 0.000 description 2

- 239000000203 mixture Substances 0.000 description 2

- 239000011733 molybdenum Substances 0.000 description 2

- 229910052758 niobium Inorganic materials 0.000 description 2

- 229910052763 palladium Inorganic materials 0.000 description 2

- 238000005498 polishing Methods 0.000 description 2

- 230000000717 retained effect Effects 0.000 description 2

- 238000012360 testing method Methods 0.000 description 2

- 229910052721 tungsten Inorganic materials 0.000 description 2

- YCKRFDGAMUMZLT-UHFFFAOYSA-N Fluorine atom Chemical compound [F] YCKRFDGAMUMZLT-UHFFFAOYSA-N 0.000 description 1

- QCWXUUIWCKQGHC-UHFFFAOYSA-N Zirconium Chemical compound [Zr] QCWXUUIWCKQGHC-UHFFFAOYSA-N 0.000 description 1

- 239000006061 abrasive grain Substances 0.000 description 1

- 230000002411 adverse Effects 0.000 description 1

- 229910045601 alloy Inorganic materials 0.000 description 1

- 239000000956 alloy Substances 0.000 description 1

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 1

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 1

- 230000005540 biological transmission Effects 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 230000000903 blocking effect Effects 0.000 description 1

- 238000005229 chemical vapour deposition Methods 0.000 description 1

- 238000003776 cleavage reaction Methods 0.000 description 1

- 238000011109 contamination Methods 0.000 description 1

- 238000005336 cracking Methods 0.000 description 1

- 238000002109 crystal growth method Methods 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 229910003460 diamond Inorganic materials 0.000 description 1

- 239000010432 diamond Substances 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 229910052731 fluorine Inorganic materials 0.000 description 1

- 239000011737 fluorine Substances 0.000 description 1

- VBJZVLUMGGDVMO-UHFFFAOYSA-N hafnium atom Chemical compound [Hf] VBJZVLUMGGDVMO-UHFFFAOYSA-N 0.000 description 1

- 125000005842 heteroatom Chemical group 0.000 description 1

- 229910052738 indium Inorganic materials 0.000 description 1

- APFVFJFRJDLVQX-UHFFFAOYSA-N indium atom Chemical compound [In] APFVFJFRJDLVQX-UHFFFAOYSA-N 0.000 description 1

- 238000002347 injection Methods 0.000 description 1

- 239000007924 injection Substances 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 230000008018 melting Effects 0.000 description 1

- 238000002844 melting Methods 0.000 description 1

- 150000002736 metal compounds Chemical class 0.000 description 1

- 239000007769 metal material Substances 0.000 description 1

- 229910044991 metal oxide Inorganic materials 0.000 description 1

- 150000004706 metal oxides Chemical class 0.000 description 1

- 238000002488 metal-organic chemical vapour deposition Methods 0.000 description 1

- 229910052759 nickel Inorganic materials 0.000 description 1

- 239000010955 niobium Substances 0.000 description 1

- 238000005121 nitriding Methods 0.000 description 1

- 229910052757 nitrogen Inorganic materials 0.000 description 1

- 125000002524 organometallic group Chemical group 0.000 description 1

- 239000001301 oxygen Substances 0.000 description 1

- 229910052760 oxygen Inorganic materials 0.000 description 1

- 238000000059 patterning Methods 0.000 description 1

- 230000000630 rising effect Effects 0.000 description 1

- 238000000682 scanning probe acoustic microscopy Methods 0.000 description 1

- 230000007017 scission Effects 0.000 description 1

- 238000005204 segregation Methods 0.000 description 1

- 239000000243 solution Substances 0.000 description 1

- 238000005092 sublimation method Methods 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 230000003746 surface roughness Effects 0.000 description 1

- 238000009864 tensile test Methods 0.000 description 1

- 238000002834 transmittance Methods 0.000 description 1

- 238000000927 vapour-phase epitaxy Methods 0.000 description 1

- 238000001947 vapour-phase growth Methods 0.000 description 1

- 238000001039 wet etching Methods 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L33/00—Semiconductor devices having potential barriers specially adapted for light emission; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof

- H01L33/36—Semiconductor devices having potential barriers specially adapted for light emission; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof characterised by the electrodes

- H01L33/40—Materials therefor

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B82—NANOTECHNOLOGY

- B82Y—SPECIFIC USES OR APPLICATIONS OF NANOSTRUCTURES; MEASUREMENT OR ANALYSIS OF NANOSTRUCTURES; MANUFACTURE OR TREATMENT OF NANOSTRUCTURES

- B82Y20/00—Nanooptics, e.g. quantum optics or photonic crystals

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L33/00—Semiconductor devices having potential barriers specially adapted for light emission; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof

- H01L33/02—Semiconductor devices having potential barriers specially adapted for light emission; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof characterised by the semiconductor bodies

- H01L33/26—Materials of the light emitting region

- H01L33/30—Materials of the light emitting region containing only elements of Group III and Group V of the Periodic Table

- H01L33/32—Materials of the light emitting region containing only elements of Group III and Group V of the Periodic Table containing nitrogen

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01S—DEVICES USING THE PROCESS OF LIGHT AMPLIFICATION BY STIMULATED EMISSION OF RADIATION [LASER] TO AMPLIFY OR GENERATE LIGHT; DEVICES USING STIMULATED EMISSION OF ELECTROMAGNETIC RADIATION IN WAVE RANGES OTHER THAN OPTICAL

- H01S5/00—Semiconductor lasers

- H01S5/30—Structure or shape of the active region; Materials used for the active region

- H01S5/34—Structure or shape of the active region; Materials used for the active region comprising quantum well or superlattice structures, e.g. single quantum well [SQW] lasers, multiple quantum well [MQW] lasers or graded index separate confinement heterostructure [GRINSCH] lasers

- H01S5/343—Structure or shape of the active region; Materials used for the active region comprising quantum well or superlattice structures, e.g. single quantum well [SQW] lasers, multiple quantum well [MQW] lasers or graded index separate confinement heterostructure [GRINSCH] lasers in AIIIBV compounds, e.g. AlGaAs-laser, InP-based laser

- H01S5/34333—Structure or shape of the active region; Materials used for the active region comprising quantum well or superlattice structures, e.g. single quantum well [SQW] lasers, multiple quantum well [MQW] lasers or graded index separate confinement heterostructure [GRINSCH] lasers in AIIIBV compounds, e.g. AlGaAs-laser, InP-based laser with a well layer based on Ga(In)N or Ga(In)P, e.g. blue laser

Landscapes

- Engineering & Computer Science (AREA)

- Nanotechnology (AREA)

- Chemical & Material Sciences (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

- Physics & Mathematics (AREA)

- Life Sciences & Earth Sciences (AREA)

- Biophysics (AREA)

- Optics & Photonics (AREA)

- Computer Hardware Design (AREA)

- Crystallography & Structural Chemistry (AREA)

- Manufacturing & Machinery (AREA)

- Led Devices (AREA)

- Semiconductor Lasers (AREA)

- Electrodes Of Semiconductors (AREA)

Description

窒化物半導体を用いた発光素子では、一般に多重量子井戸構造からなる発光層(一般には活性層と言われる)の他、発光層の上下層に、電流注入のためのp型及びn型窒化物半導体層が設けられている。

n型窒化物半導体に対するオーミック電極としては、主として下からTi/Al電極(例えば、特許文献1を参照)が用いられており、電極被着後に高温の熱処理を施すことで、n型層に対して良好なオーム性接触が得られた例が開示されている。

これを改善するため、オーミック電極としてn型窒化物半導体に近い側から順に、Alおよび/またはAl合金を有してなる厚さ10nm〜70nmの第一層と、第一層(Al、Al合金)、第三層(Au)よりも融点の高い金属として、例えばPd、Ti、Nb、MoおよびWから選ばれる1以上の金属を有してなる厚さ10〜300nmの第二層と、Auを有してなる厚さ100〜1000nmの第三層からなる電極を用い、350℃〜600℃の熱処理を施すことで、n型窒化物半導体に対して良好なオーム性を得るとともに、滑らかで光沢のある電極の表面状態と、良好なワイヤボンディング性を実現した例(例えば特許文献2を参照)が開示されている。

また、第二層の金属としてPdの代わりに、Ti、Nb、Mo、Wのいずれかを用いた場合でも、第一層金属の膜厚と接触抵抗との関係は、前記Pdを用いた場合と同様の結果が得られたことも記載されている。

またその他の例として、n型窒化物半導体層に対して、下からTi層(例えば30nm)、Al層(例えば150nm)、Mo層(例えば30nm)、Pt層(例えば15nm)、Au層(例えば200nm)を順次積層してなる電極を用いることでAu層の剥れを抑止し、さらにAu層の半導体層側への拡散をほぼ完全に抑えた例(例えば特許文献3を参照)が開示されている。

同図より、前記凹凸領域では、電極最下層に存在したはずのAlが電極最表面にまで拡散していることが確認されており、さらにAlと同時に酸素も観測されたことから、電極最表面層は酸化Alが形成されているものと考えられる。

逆に最表面に存在していたAuは半導体方向に拡散していることも確認された。

この凹凸領域は、第一層のAl膜厚のみを30nm程度にまで薄層化した場合でも生じることが確認されており、さらに熱処理温度を上げると、上記変色を伴う凹凸領域は、さらにその面積を拡大することもわかっている。

以上のことから、オーム性取得に必要なAl金属が、Auを最上層とした電極中に存在する場合、半導体製造技術において常識的な膜厚範囲で如何なる拡散バリヤ層を設けようとも、高温の熱処理に伴うAlの拡散を完全に抑えることは困難であるものと予想される。

1.基板上に設けられたn型窒化物半導体層と、n型窒化物半導体層上に設けられた所定の波長を有する光を発する活性層と、活性層上に設けられたp型窒化物半導体層と、n型窒化物半導体層と電気的に接続されるn電極と、p型窒化物半導体層と電気的に接続されるp電極とを備え、n電極は、n型窒化物半導体に接する側から順に、窒化アルミニウムからなる厚さが1nm以上、5nm未満の範囲である第一層と、Ti、Zr、Hf、Mo及びPtから選ばれる1以上の金属からなる第二層と、Auからなる第三層とを有する積層構造からなり、前記n電極と前記n型窒化物半導体との間の接続はオーム性であることを特徴とする。

2. 基板上に、少なくともn型不純物が添加されたn型窒化物半導体層を形成する工程と、n型窒化物半導体層上に、所定の波長を有する光を発する活性層を形成する工程と、p型不純物が添加されたp型窒化物半導体層を形成する工程と、p型窒化物半導体上に接してp電極を形成する工程と、n型窒化物半導体上に接して、下から窒化アルミニウムからなる厚さが1nm以上、5nm未満の範囲である第一層を形成する工程と、Ti、Zr、Hf、Mo及びPtから選ばれる1以上の金属からなる第二層と、Auからなる第三層とを有する、前記第一層から第三層までの積層構造からなるn電極を形成する工程と、この後熱処理を施す工程とを具備することを特徴とする。

(実施例1)

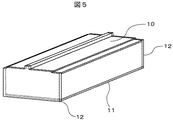

図1は、本発明の一実施形態に係る窒化物半導体レーザの断面模式図である。

なお、本発明の主旨はn型窒化物半導体に接して形成されるn電極の構造に関するものであるため、以下で説明するレーザのエピタキシャル成長層の構成は、ごく一般的な積層構成を例に示しているものであって、これに限定されるものではない。

n型GaN基板1上に、SiドープGaNからなるn型バッファ層2、SiドープAlGaNからなるn型クラッド層3、SiドープGaNからなるn型ガイド層4、InGaN多重量子井戸構造からなる活性層5、MgドープAlGaN(Al組成比=7%)からなる電子ブロック層6、MgドープAlGaN(Al組成比=4%)からなるp型クラッド層7、及びMgドープGaNからなるp型コンタクト層8を、一般的な有機金属気相成長法を用いて順次成長させる。

この時エッチング方法としては、フッ酸系薬液を用いたウェットエッチングの他、CF4等のフッ素系ガスを用いたドライエッチング等の周知の技術を用いて行う。

次に、研磨・薄層化されたn型GaN基板1の裏面側全面に、スパッタ法を用いて厚さが3nmの窒化アルミニウム膜(AlN)101を被着した後、例えば電子ビーム蒸着法を用いて厚さが50nmのTi(チタン)膜102、厚さが50nmのPt(白金)膜103、及び厚さが500nmのAu(金)膜104を順次被着する。この後、窒素中で500℃、10分間のアニール処理を施すことで、n型GaN基板1に対してオーム性接触する、下からAlN/Ti/Pt/Auの4層構造からなるn電極11が形成される。

次に、リッジの長手方向と垂直に、例えば600μm程度の長さになるように劈開してバー状の両共振器端面を形成し、両端面に所望の反射率並びに透過率を有する端面コーティング膜12を形成する。

これらについて、Auワイヤとn電極表面との接着性を評価するため、n電極表面に接続されたAuワイヤに対して引っ張り試験(ワイヤプルテスト)を行ったところ、断線強度は50個中全て5g以上であり、断線部は全てAuワイヤ途中での断線であることを確認した。

実験には、有機金属気相成長法により、サファイア基板上にGaNからなる低温バッファ層と、膜厚=5000nmのアンドープGaN層と、SiドープGaN(ドーピング濃度=1.0〜2.0×1018cm−3、膜厚=1000nm)層をエピタキシャル成長したものを用いた。

そして上記窒化物半導体レーザの作製手法を用いて、オーミック特性の評価方法としては一般的なTLM(Transmission Line Model)パターンを、ホトレジストにより形成することで、電極形成前の試料が完成する。

この試料に対して、電極最下層となる窒化アルミニウムを、スパッタ法により膜厚をそれぞれ3nm、5nm、8nmの3条件とした3種類の試料を作製する。この時、特に基板加熱は行っていない。

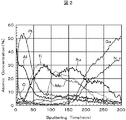

図3AのTi/Pt/Au電極のみの場合では、熱処理前において非オーム性ではあるものの、電圧の増加に伴う僅かな電流増加が見られたが、400℃以上の熱処理を施すことで、殆ど電流が流れなくなってしまった。

図3BのAlN(3nm)/Ti/Pt/Au電極では、熱処理前の段階では電流の増加は確認されなかったが、400℃以上の熱処理によって比較的良好なオーム性を示すようになり、450℃〜500℃熱処理後において、最も良好なI−V特性を示した。図示していないが、600℃熱処理後においても、ρc<1.0×10−4Ωcm2であり、電極表面も光沢面から僅かな凹凸に起因した曇り面に変化したが、従来のような著しい変色領域は確認されず良好なAu色が保持されていることを確認した。

図3CのAlN(5nm)/Ti/Pt/Au電極では、熱処理前〜400℃熱処理後まで電流の増加は見られず、450℃以上の熱処理でオーム性が得られはじめ、500℃〜550℃熱処理後に最も良好なI−V特性を示したが、前記(b)と比較して電流値は小さい。

図3DのAlN(8nm)/Ti/Pt/Au電極では、熱処理前〜450℃熱処理後まで電流の増加は見られず、500℃熱処理後にようやくオーム性を示し始めたが、550℃熱処理後においても、前記(b)、(c)と比較して大きな電流値は得られていない。

同図中の特性線1(AlN膜厚=3nm)、特性線2(AlN膜厚=5nm)、特性線3(AlN膜厚=8nm)から判るように、窒化アルミニウムの膜厚が厚ければ厚いほどρcは高くなる傾向にあり、前記I−V特性評価結果と合わせて、レーザ素子等の発光素子に適用できるオーム性を得るためには、窒化アルミニウムの膜厚は、厚くても5nmまでであることがわかった。

逆に窒化アルミニウムが薄ければ薄いほど良好なオーム性が得られるものと推測されるが、前記の実験結果によれば、窒化アルミニウムが全く無い場合はオーム性を示さない。

さらにIn(インジウム)が含まれる活性層が形成された基板に対して、1200℃以上の熱処理を施すと、Inの拡散・偏析等が生じて活性層が壊れてしまう危険性もある。

また、窒化アルミニウム上に形成する電極金属についても、先に述べたオーム性が得られる推測原理から考えて、窒化アルミニウムに対して接着する金属であれば、如何なる金属材料、または導電性金属酸化物等の金属化合物材料を用いても良い。

(実施例2)

図6は、本発明の他の実施形態に係る窒化物半導体発光ダイオード(LED)の模式図である。以下に全体的な製造方法を説明する。

サファイア基板20上に、アンドープGaNからなるバッファ層21と、キャリア濃度=2×1018cm−3で膜厚=5μmのSiドープn型GaN層22、Siドープn型AlGaNクラッド層23、InbGa1−bN(0<b≦0.1)からなる活性層24と、Mgドーピング濃度=3.0×1019cm−3で膜厚=40nmのMgドープAlGaNからなるp型クラッド層25、及びMgドープGaNからなるp型コンタクト層26からなる多層構造を、有機金属気相成長法を用いて順次成長させる。

次に、周知のホトリソグラフィ技術と塩素系ガスを用いたドライエッチング法により、該基板20表面側から所望の領域をエッチングして、Siドープn型GaN層22を露出させる。

この時、n電極27の最表面とp電極28の最表面は、ほぼ同じ高さとなるような膜厚構成をとっている。

この後、サファイア基板20の裏面側を、ダイヤモンド砥粒等を用いて厚さが200μm程度になるまで薄層化し、最終処理として研磨面を鏡面に仕上げ、所望も大きさにチップ化することで、窒化物半導体発光ダイオード(LED)が完成する。

前記の工程によりLED装置を30個作製し、外部導入端子を介してLEDのI−V特性を評価した結果、50mAの電流値を得るために要した電圧の平均値は3.25Vであり、著しく電圧の高いものや、電流が得られないものは一つも無かった。

さらに、実装したLEDチップに対してせん断強度試験を行った結果、全て400g以上のせん断強度を有していることもわかり、実装工程で何ら問題が発生していないことも確認した。

以上の実施例では、基板材料としてサファイア基板を適用した例について述べたが、常識的に窒化物半導体が成長しうる基板材料、例えばGaN、SiC、Si等でも良く、製造するLEDの構造により如何なる基板材料を用いても良いことは言うまでも無い。

以上、本発明の実施形態について、各窒化物半導体発光素子の製造方法を交えながら詳述してきたが、具体的な窒化物半導体層の構成は本実施形態に限定されるものではなく、作製するデバイスの構造や必要とされる性能に応じて、種々変更可能である。

2…n型バッファ層、

3…n型クラッド層、

4…n型ガイド層、

5…活性層、

6…電子ブロック層、

7…p型クラッド層、

8…p型コンタクト層、

9…SiO2膜、

10…p電極、

101…窒化アルミニウム膜、

102…Ti膜、

103…Pt膜、

104…Au膜、

11…n電極、

12…端面コーティング膜、

20…サファイア基板、

21…アンドープGaNからなるバッファ層、

22…n型GaN層、

23…n型AlGaNクラッド層、

24…活性層、

25…p型クラッド層、

26…p型コンタクト層、

201…窒化アルミニウム膜、

202…Hf膜、

203…Mo膜、

204…Zr膜、

205…Pt膜、

206…Au膜

27…n電極、

28…p電極。

Claims (10)

- n型窒化物半導体層と、

前記n型窒化物半導体層上に設けられた所定の波長を有する光を発する発光層と、

前記発光層上に設けられたp型窒化物半導体層と、

前記n型窒化物半導体層と電気的に接続されたn電極と、

前記p型窒化物半導体層と電気的に接続されたp電極とを備え、

前記n電極は、前記n型窒化物半導体層に近い側から順に第1層、第2層、第3層とがそれぞれ積層された積層膜であり、

前記第1層は、厚さが1nm以上、5nm以下の範囲を有する窒化アルミニウムからなり、

前記第2層は、Ti、Zr、Hf、Mo及びPtから選ばれる1以上の金属からなり、

前記第3層は、Auからなることを特徴とする窒化物半導体発光装置。 - 前記n電極と前記n型窒化物半導体層とを接続する電気的特性は、オーム性であることを特徴とする請求項1記載の窒化物半導体発光装置。

- 前記n電極の前記第2層は、前記n型窒化物半導体層に近い側にTiが配置され、遠い側にPtが配置された二層構造であることを特徴とする請求項1記載の窒化物半導体発光装置。

- 前記窒化アルミニウムは、前記n型窒化物半導体層の表面の少なくとも一部が露出するように島状に設けられていることを特徴とする請求項1記載の窒化物半導体発光装置。

- 前記n電極は、前記n型窒化物半導体層に接して設けられていることを特徴とする請求項1記載の窒化物半導体発光装置。

- 前記窒化物半導体発光装置は、発光ダイオード(LED)であることを特徴とする請求項1記載の窒化物半導体発光装置。

- 前記窒化物半導体発光装置は、レーザダイオード(LD)であることを特徴とする請求項1記載の窒化物半導体発光装置。

- n型窒化物半導体層上に、所定の波長を有する光を発する発光層を形成する工程と、

前記発光層上に、少なくともp型不純物が添加されたp型窒化物半導体層を形成する工程と、

前記p型窒化物半導体上にp電極を形成する工程と、

前記n型窒化物半導体層の一表面上に、前記n型窒化物半導体層に近い側から順に窒化アルミニウムからなる厚さが1nm以上、5nm以下の範囲である第1層と、Ti、Zr、Hf、Mo及びPtから選ばれる1以上の金属からなる第2層と、Auからなる第3層とのそれぞれを積層する工程と、

前記積層する工程の後に、前記n型窒化物半導体層に熱処理を施す工程とを具備することを特徴とする窒化物半導体発光装置の製造方法。 - 前記熱処理の温度範囲は、400℃〜600℃であることを特徴とする請求項8記載の窒化物半導体発光装置の製造方法。

- 前記窒化アルミニウムは、スパッタ法により形成されることを特徴とする請求項8記載の窒化物半導体発光装置の製造方法。

Priority Applications (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008035868A JP5085369B2 (ja) | 2008-02-18 | 2008-02-18 | 窒化物半導体発光装置及びその製造方法 |

| US12/193,992 US20090206360A1 (en) | 2008-02-18 | 2008-08-19 | Nitride semiconductor light emitting device and method of manufacturing the same |

| US13/478,024 US8686442B2 (en) | 2008-02-18 | 2012-05-22 | Nitride semiconductor light emitting device and method of manufacturing the same |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008035868A JP5085369B2 (ja) | 2008-02-18 | 2008-02-18 | 窒化物半導体発光装置及びその製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2009194295A JP2009194295A (ja) | 2009-08-27 |

| JP2009194295A5 JP2009194295A5 (ja) | 2010-11-18 |

| JP5085369B2 true JP5085369B2 (ja) | 2012-11-28 |

Family

ID=40954273

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008035868A Expired - Fee Related JP5085369B2 (ja) | 2008-02-18 | 2008-02-18 | 窒化物半導体発光装置及びその製造方法 |

Country Status (2)

| Country | Link |

|---|---|

| US (2) | US20090206360A1 (ja) |

| JP (1) | JP5085369B2 (ja) |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5526712B2 (ja) * | 2009-11-05 | 2014-06-18 | 豊田合成株式会社 | 半導体発光素子 |

| US8716743B2 (en) * | 2012-02-02 | 2014-05-06 | Epistar Corporation | Optoelectronic semiconductor device and the manufacturing method thereof |

| US9419156B2 (en) | 2013-08-30 | 2016-08-16 | Taiwan Semiconductor Manufacturing Co., Ltd. | Package and method for integration of heterogeneous integrated circuits |

| US9099623B2 (en) | 2013-08-30 | 2015-08-04 | Taiwan Semiconductor Manufacturing Company, Ltd. | Manufacture including substrate and package structure of optical chip |

| JP7146589B2 (ja) * | 2018-11-15 | 2022-10-04 | 日機装株式会社 | 半導体発光素子および半導体発光素子の製造方法 |

| CN112795871A (zh) * | 2020-12-25 | 2021-05-14 | 至芯半导体(杭州)有限公司 | 一种AlN薄膜的制备方法 |

Family Cites Families (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH04253378A (ja) * | 1991-01-29 | 1992-09-09 | Sanyo Electric Co Ltd | 光起電力装置の製造方法 |

| KR100286699B1 (ko) * | 1993-01-28 | 2001-04-16 | 오가와 에이지 | 질화갈륨계 3-5족 화합물 반도체 발광디바이스 및 그 제조방법 |

| JP2783349B2 (ja) | 1993-07-28 | 1998-08-06 | 日亜化学工業株式会社 | n型窒化ガリウム系化合物半導体層の電極及びその形成方法 |

| WO1998019375A1 (fr) * | 1996-10-30 | 1998-05-07 | Hitachi, Ltd. | Machine de traitement optique de l'information et dispositif a semi-conducteur emetteur de lumiere afferent |

| US6459100B1 (en) * | 1998-09-16 | 2002-10-01 | Cree, Inc. | Vertical geometry ingan LED |

| EP1168539B1 (en) * | 1999-03-04 | 2009-12-16 | Nichia Corporation | Nitride semiconductor laser device |

| JP3587081B2 (ja) * | 1999-05-10 | 2004-11-10 | 豊田合成株式会社 | Iii族窒化物半導体の製造方法及びiii族窒化物半導体発光素子 |

| JP2004140052A (ja) * | 2002-10-16 | 2004-05-13 | Sanyo Electric Co Ltd | 電極構造およびその製造方法 |

| JP2004214530A (ja) * | 2003-01-08 | 2004-07-29 | Nippon Telegr & Teleph Corp <Ntt> | Mis型化合物半導体装置の製造方法 |

| JP4508534B2 (ja) | 2003-01-17 | 2010-07-21 | シャープ株式会社 | 窒化物半導体のための電極構造及びその作製方法 |

| JP4733371B2 (ja) | 2004-08-18 | 2011-07-27 | 三菱化学株式会社 | n型窒化物半導体用のオーミック電極およびその製造方法 |

| US20060124956A1 (en) * | 2004-12-13 | 2006-06-15 | Hui Peng | Quasi group III-nitride substrates and methods of mass production of the same |

| JP4653671B2 (ja) * | 2005-03-14 | 2011-03-16 | 株式会社東芝 | 発光装置 |

| CN101124704A (zh) * | 2005-03-16 | 2008-02-13 | 松下电器产业株式会社 | 氮化物半导体装置及其制造方法 |

| KR100706952B1 (ko) * | 2005-07-22 | 2007-04-12 | 삼성전기주식회사 | 수직 구조 질화갈륨계 발광다이오드 소자 및 그 제조방법 |

| US7777217B2 (en) * | 2005-12-12 | 2010-08-17 | Kyma Technologies, Inc. | Inclusion-free uniform semi-insulating group III nitride substrate and methods for making same |

-

2008

- 2008-02-18 JP JP2008035868A patent/JP5085369B2/ja not_active Expired - Fee Related

- 2008-08-19 US US12/193,992 patent/US20090206360A1/en not_active Abandoned

-

2012

- 2012-05-22 US US13/478,024 patent/US8686442B2/en active Active

Also Published As

| Publication number | Publication date |

|---|---|

| US20090206360A1 (en) | 2009-08-20 |

| US8686442B2 (en) | 2014-04-01 |

| JP2009194295A (ja) | 2009-08-27 |

| US20120228664A1 (en) | 2012-09-13 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP2763192B1 (en) | Nitride semiconductor element and method for producing same | |

| JP4183299B2 (ja) | 窒化ガリウム系化合物半導体発光素子 | |

| US8822976B2 (en) | Nitride semiconductor ultraviolet light-emitting element | |

| US8552455B2 (en) | Semiconductor light-emitting diode and a production method therefor | |

| US9112115B2 (en) | Nitride semiconductor ultraviolet light-emitting element | |

| JP7049186B2 (ja) | 半導体発光素子および半導体発光素子の製造方法 | |

| JP2002016311A (ja) | 窒化ガリウム系発光素子 | |

| US8304802B2 (en) | Nitride-based semiconductor device having electrode on m-plane | |

| US11335830B2 (en) | Photo-emission semiconductor device and method of manufacturing same | |

| TW200830655A (en) | Method for manufacturing semiconductor optical device | |

| JP5085369B2 (ja) | 窒化物半導体発光装置及びその製造方法 | |

| JP2010067858A (ja) | 窒化物系半導体素子およびその製造方法 | |

| JPH10173224A (ja) | 化合物半導体発光素子及びその製造方法 | |

| JP5098135B2 (ja) | 半導体レーザ素子 | |

| JP2005340860A (ja) | 半導体発光素子 | |

| US20230034297A1 (en) | Semiconductor light-emitting element | |

| JP2008147294A (ja) | 電子デバイス | |

| TWI543402B (zh) | A light-emitting element, a light-emitting element, and a semiconductor device | |

| JP5289791B2 (ja) | 窒化物半導体発光装置及びその製造方法 | |

| JP4901241B2 (ja) | 半導体発光素子及びその製造方法 | |

| JP5132739B2 (ja) | 半導体素子 | |

| JP2009021424A (ja) | 窒化物半導体発光素子及びその製造方法 | |

| JP5438534B2 (ja) | 半導体素子及びその製造方法 | |

| JPH11177184A (ja) | 半導体レーザ装置およびその製造方法 | |

| JP2015153827A (ja) | 半導体発光素子及びその製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20101001 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20101001 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20111228 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120124 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120316 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20120807 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20120905 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 Ref document number: 5085369 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150914 Year of fee payment: 3 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313113 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| R360 | Written notification for declining of transfer of rights |

Free format text: JAPANESE INTERMEDIATE CODE: R360 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |